巧用赫尔槽试验调整电镀液

-》镀铬液的赫尔槽试验及相关生产问题

镀铬液的赫尔槽试验及相关生产闯题207镀铬液的赫尔槽试验及相关生产问题袁诗璞成都表面处理研究会[摘要]镀铬液的调整,也应采用赫尔槽试验。

通过对硫铬比和三侨铬的认真调整,能从不含添加剂的普通镀铬液获得宽的光亮电流密度范围;在经恰当活化处理的亮镍层上能实现低温套铬,节能效果显著。

[关键词】硫铬比;三价铬;活化l镀铬工艺的进展及其问题镀铬是镀液成分最简单的镀种,也是最难掌握好的镀种。

其原因众所周知:镀液分散能力,深镀能力特别差,阴极电流效率特别低,所用电流密度特别大,且硫铬比、液温、允许电流密度等具有复杂的交互影响。

因而对镀铬的工装夹具要求高,对工艺管理和生产操作人员的技术水平要求也高。

多年来,人们为了提高普通镀铬的工艺性能作了不懈的探索与改进,也取得了一定的成效。

在镀铬上的较大突破有:第一、在镀铬液中加入稀土添加剂,相对而言,提高了电流效率,降低了装饰镀铬的电流密度、液温和镀液浓度。

第二、加入有机添加剂实现了快速镀硬铬并可获得抗蚀性较好的微裂纹铬。

第三、采用合金镀来代铬,其色泽酷似铬层。

第四、为了彻底解决六价铬毒性高的问题,实现了多种三价铬镀铬工艺,有的已投人工业生产。

笔者长期在生产第一线从事电镀工艺工作,深知大生产远比实验室复杂,养成了眼见为实,耳听为虚的习惯,能够比较客观地评价一个工艺或助剂的优劣。

站在客观的角度讲,笔者以为上述镀铬上的进步一是值得肯定,二是并未真正解决镀铬工艺性能差的问题。

例如:稀土镀铬要求十分严格的硫铬比,允许变化的范围太窄,否则镀铬层或者起兰膜或者又起黄膜,或者深镀能力还不如普通镀铬,没有准确的分析化验,凭感觉是调不好镀液的。

其对三价铬及铁、镍、铜等阳离子杂质的允许量很低,一旦杂质增多,其优越性则不再显现出来。

加上我国现场工艺管理人员普遍水平不怎么样,青黄不及、后继乏人,而从事电镀工艺操作的多数是大字不识几个又未经正式职工培训、流动性很大的农民工,因此真正能用好稀土镀铬的单位为数甚少,有不少因为掌握不好叉恢复了老工艺或应付着干活。

赫尔槽试验作业指导书含试验结果记录方法

赫尔槽试验作业指导书含试验结果记录方法公司标准化编码 [QQX96QT-XQQB89Q8-NQQJ6Q8-MQM9N]1、目的对赫尔槽试验的操作方法进行说明,通过赫尔槽试验来对电镀槽液进行分析和管理。

2、适用范围公司镀铜、镀镍、镀铬、镀锌槽液,用赫尔槽试验还可帮助确定镀液中某些成分的最佳含量、选择适宜的电镀工艺条件、确定镀液中添加剂和杂质的含量,以及帮助分析故障原因、预测电镀故障和测定镀液的分散能力、覆盖能力及整平能力等。

3、试验准备仪器设备:赫尔槽(250ml、267ml),材料一般为有机玻璃或硬聚氯乙烯板。

电源,12V直流电源。

阳极板(63*70mm、厚度3-5mm),材料参照表1。

阴极试片(100*65mm,厚度),材料参照表1。

试片表面必须平整,前处理与现场条件一致。

镀锌赫尔槽试片可用320#或400#水磨砂纸沙平,砂磨时用力要均匀,砂纹要平直,经水砂纸打磨的试片,必须用水冲洗,除去固体颗粒,并用酸活化,以防止不正常现象的出现。

需进行分析的镀液:若干。

一般根据要进行的试验次数取相应体积的镀液,每次试验需250ml。

取样应有代表性,样品应充分混合,若混合有困难时,可用移液管在溶液的不同部位取样,每次所取溶液体积应相同。

试验条件温度、搅拌等情况,应与现场条件一致。

表1赫尔槽试验条件4试验规范倒入样液将250ml样液小心倒入267ml赫尔槽中。

若生产时需要在较高的温度下进行,因有机玻璃赫尔槽难以加热,可先将镀液在镀前放入其他容器中加热至高于生产操作时的温度(一般高于生产操作温度2-5℃),然后将镀液倒入试验的赫尔槽中,待温度冷至高于操作温度℃左右开始试验。

如需要,插上气泵使样液搅拌均匀。

阳极安装取与样液相应的阳极板清洗干净,紧贴赫尔槽的梯形直角边,并用阳极(“+”极,红色)导电鳄鱼夹夹紧。

注意夹子表面洁净、无油污或锈蚀,且夹子不能接触到液面。

阴极试片安装将清洗干净的试片紧贴阳极对面的斜边,并用阴极(“-”极,黑色)导电鳄鱼夹夹紧。

赫尔槽实验报告

篇一:实验电镀赫尔槽试验调整电镀液实验电镀赫尔槽试验调整电镀液广东科斯琳电镀添加剂提供电镀技术支持电镀液性能变化后必然从镀层上反映出来,要想从一张试验试片上反映出宽电流密度范围内的镀层状况,最简单的试验还是赫尔槽试验。

利用赫尔槽试验,是广东科斯琳电镀添加剂对电镀光亮剂开发及日常维护镀液的主要手段。

供同行参改。

电镀光亮镀镍:影响光亮镀镍效果的因素很多,而不仅仅取决于光亮剂。

利用赫尔槽试验可以调整出良好的效果。

硼酸含量的判定硼酸被广泛用作微酸性电镀液作ph值缓冲剂。

在光亮镀镍中,硼酸还有细化结晶,提高光亮整平性及扩展低区光亮范围的作用,应充分重视,其含量以控制在使用液温下不结晶析出为限。

赫尔槽试片上的反映:1,55度左右搅拌镀3 min(2a),若试片高中da区有灰白现象(润湿剂又足够时),补加5 g/l左右硼酸则有明显好转,为硼酸不足。

2. 55度左右1a搅拌镀5min,若低区光亮性不足,而ph值又不低,光亮剂足够,可试加5g/l左右硼酸,若有时显好转,则硼酸不足。

镍盐判定:新酸亮镍液,55度左右3a静镀3min,试片高端无烧焦。

若生产槽液,赫尔槽2a静镀都有烧焦,而ph值正常,不差硼酸,则主盐不足,此时可视情况补加镍盐,当氯化镍正常时,镀液应带有黑绿色,若镀液是淡的绿色,可能氯离子不足,应补加10g/l左右氯化镍,若镀液带墨绿色,可补加20g//l左右硫酸镍。

主盐浓度不足,不仅烧焦区宽,光亮整平性也变差。

氯离子:氯离子在亮镍液中通常用于阳极活化剂,防止镍阳极钝化,实际上,由于氯化镍的扩散系数远比硫酸镍大,因此,足量的氯离子有助于提高镀液分散能力和扩展低区光亮范围,其作用有时还非常明显,因而新配液的氯化镍含量不宜低45g/l.从表面张力判定:要从赫尔槽试验判断润湿剂是否足量,只能在静镀时仔细观察电镀时试片表面气泡滞留情况及镀约10min,镀层较厚时看镀层有无麻点,若试片在搅拌时,高区有发花现象,加入润湿后则不发花了,说明润湿剂太少,采用十二烷基硫酸钠作润湿剂,搅拌镀时镀液表面应有较多气泡,若气泡太少甚至无气泡,则十二烷基硫酸钠太少。

霍尔槽实验在电镀填孔中的应用

霍尔槽实验在电镀填孔中的应用程军(麦德美(苏州)科技有限公司,江苏苏州:215121)摘要通过对霍尔槽规格设置和填孔铜槽液调整,用霍尔槽实验确认电镀铜填孔糟光泽和和整平剂深度。

关键词霍尔槽;电镀填孔:标准片:光泽剂;整平剂中图分类号:T-1,TN41文献标识码一A文童编号:1009-0096(2013)01—0024—031前言随着HDT板的发展。

电镀填孔成为PCB重要的艺制程之一。

电镀填孔的有机光泽剂有湿润剂、泽剂、整平剂一般的霍尔槽实验无法判断光剂的浓度。

目前电镀填孔光泽剂采用CVS (循环伏安剥离法)分析,但由于分析时间较长,准确性也不稳定。

且成本较高,因此使用受到定限制。

本文主要介绍通过规范霍尔槽规格以及标净化铜槽槽液浓度,用霍尔槽实验判断填扎槽液中光泽剂和整平剂的浓度,为管控槽浓度提供方法。

2霍尔槽介绍霍尔槽又称“哈氏槽”、“赫尔槽”,是一种对电镀溶液既简单又实用的试验槽,0,Huil先生在1939年所发明的。

有267ml、534ml及1000ml二种型式,以267m1最为常用。

可用以实验各种镀液,在各种电流密度下所呈现的镀层情形,以找出实际操作最佳的电流密度,属于一种“经验性”的试验[1]。

霍尔槽已成为电镀研究、电镀工艺控制不可缺少的工具。

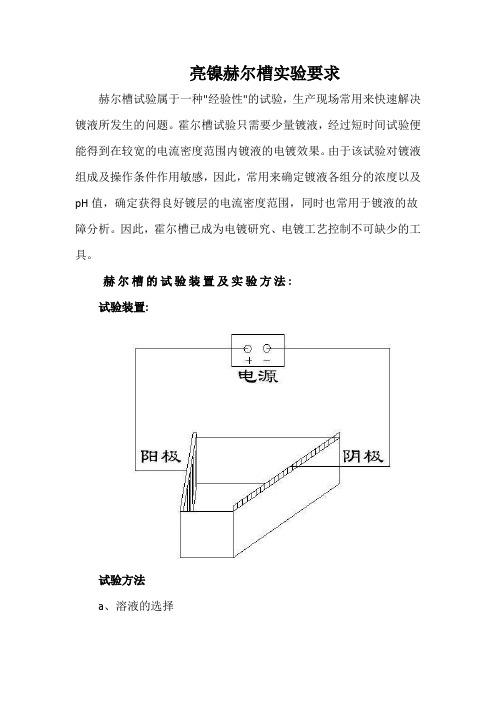

霍尔槽常用有机玻璃或硬聚氯二烯等等绝缘材料制成,底面呈梯形,阴、阳极分别置于不平行的两边(见图1)。

图1霍尔槽俯视图(体积:267mI,深底:/75Cm)目前普通电镀使用霍尔槽对打气量没有管控,只要有打气效果即可。

本实验所使用崔尔槽要求打气孔在0.2mm~0.4mm之间,打气泵可以从无到大调整气量。

在制作霍尔片时必须选择合适的气量,目的是得到均匀、稳定、持续的打气效果。

3普通铜槽霍尔片制作及判断普通电镀霍尔槽实验一般是取生产中铜槽槽液直接测试,不需要做调整即可得到实验结果,然后判断光泽剂浓度,对槽液进行调整。

实验如下。

(1)试验需求。

铜槽槽液、少许光泽剂、霍尔槽、整流器、打气泵、秒表、阳极磷铜块、霍尔片、微量取样器及吸管。

HULLTEST赫尔槽测试中文版

The Hull Cell (U.S. Pate nt # 2,149,344) is a min iature test cell desig ned to produce a plated deposit over a range of curre nt den sities. The deposit is depe ndent upon the con diti on of the plati ng bath (i.e. concen trati on of primary comp onen ts, additi on agents and impurities). The Hull Cell is a useful tool for varying chemical composition, determ ining coveri ng power (the lowest curre nt den sity at which a deposit is produced), measuri ng average cathode efficie ncy, average metal distributi on or throw ing power, and observ ing the effects of pH, temperature and decompositi on products. A clear Lucite Hull Cell en ables the operator to observe the plati ng on the back of the test panel to determine relative covering power at very low current den sities.赫尔槽(美国专利# 2149344 )是一种被设计用来在一定电流密度范围内产生电镀层的小型测试槽。

如何使用赫尔槽试验来调整电镀液43页PPT

48、法律一多,公正就少。——托·富 勒 49、犯罪总是以惩罚相补偿;只有处 罚才能 使犯罪 得到偿 还。— —达雷 尔

50、弱者比强者更能得到法律的保护 。—— 威·厄尔

▪

谢谢!

43

26、要使整个人生都过得舒适、愉快,这是不可能的,因为人类必须具备一种能应付逆境的态度。——卢梭

▪

27、只有把抱怨环境的心情,化为上进的力量,才是成功的保证。——罗曼·罗兰

▪

28、知之者不如好之者,好之者不如乐之者。——孔子

▪

29、勇猛、大胆和坚定的决心能够抵得上武器的精良。——达·芬奇

▪

30、意志是一个强壮的盲人,倚靠在明眼的跛子肩上。——叔本华

亮镍赫尔槽实验要求

亮镍赫尔槽实验要求赫尔槽试验属于一种"经验性"的试验,生产现场常用来快速解决镀液所发生的问题。

霍尔槽试验只需要少量镀液,经过短时间试验便能得到在较宽的电流密度范围内镀液的电镀效果。

由于该试验对镀液组成及操作条件作用敏感,因此,常用来确定镀液各组分的浓度以及pH值,确定获得良好镀层的电流密度范围,同时也常用于镀液的故障分析。

因此,霍尔槽已成为电镀研究、电镀工艺控制不可缺少的工具。

赫尔槽的试验装置及实验方法:试验装置:试验方法a、溶液的选择为了获得正确的试验结果,选择的溶液必须具有代表性。

重复试验时,每次试验所取溶液的体积应相同。

当使用不溶阳极时,溶液经1~2次电镀后应更换新液。

如采用可溶性阳极则最多试验4~5次后更换新液。

在测微量杂质或添加剂的影响时,每槽试验次数应酌情减少。

b、阴阳极材料的选择阴阳极材料通常是平面型薄板,阳极厚度不超过5MM,阴极厚度为0.2~1MM,阳极材料应与生产中使用的阳极相同。

c、电流大小霍尔槽电流大小通常在0.5~2A范围内。

d、试验时间及温度一般在5~10分钟,试验温度应与生产相同。

试验原则——单因素改变原则即每次试验只能改变一个因素。

至于对某一个故障现象,应先改变哪一个因素为好,则应有一定的理论基础及相当的实践经验,才能走捷径。

——少量多次原则许多镀液组分,特别是添加剂,都有一个最佳含量值,过多过少效果都不好。

——由差变好的原则已对光亮性电镀,若改变某一个因素,光亮范围由窄变宽,说明这一改变是正确的;若改变该因素后,对加宽光亮范围无贡献,甚至反而变窄,说明这一改变是错误的,应重新取液,改变其它因素再试。

对有故障的镀液,若改变某一因素,故障好转甚至消除,说明这一改变是正确的。

若镀层状况改善特别明显,则很可能是主要因素。

试验设施及规范——单因素改变原则即每次试验只能改变一个因素。

至于对某一个故障现象,应先改变哪一个因素为好,则应有一定的理论基础及相当的实践经验,才能走捷径。

实验电镀赫尔槽试验调整电镀液

实验电镀赫尔槽试验调整电镀液电镀液性能变化后必然从镀层上反映出来,要想从一张试验试片上反映出宽电流密度范围内的镀层状况,最简单的试验还是赫尔槽试验。

利用赫尔槽试验,是广东科斯琳电镀添加剂对电镀光亮剂开发及日常维护镀液的主要手段。

供同行参改。

电镀光亮镀镍:影响光亮镀镍效果的因素很多,而不仅仅取决于光亮剂。

利用赫尔槽试验可以调整出良好的效果。

硼酸含量的判定硼酸被广泛用作微酸性电镀液作PH值缓冲剂。

在光亮镀镍中,硼酸还有细化结晶,提高光亮整平性及扩展低区光亮范围的作用,应充分重视,其含量以控制在使用液温下不结晶析出为限。

赫尔槽试片上的反映:1,55度左右搅拌镀3MIN(2A),若试片高中DA区有灰白现象(润湿剂又足够时),补加5G/L左右硼酸则有明显好转,为硼酸不足。

2.55度左右1A搅拌镀5MIN,若低区光亮性不足,而PH值又不低,光亮剂足够,可试加5G/L左右硼酸,若有时显好转,则硼酸不足。

镍盐判定:新酸亮镍液,55度左右3A静镀3MIN,试片高端无烧焦。

若生产槽液,赫尔槽2A静镀都有烧焦,而PH值正常,不差硼酸,则主盐不足,此时可视情况补加镍盐,当氯化镍正常时,镀液应带有黑绿色,若镀液是淡的绿色,可能氯离子不足,应补加10G/L左右氯化镍,若镀液带墨绿色,可补加20G//L左右硫酸镍。

主盐浓度不足,不仅烧焦区宽,光亮整平性也变差。

氯离子:氯离子在亮镍液中通常用于阳极活化剂,防止镍阳极钝化,实际上,由于氯化镍的扩散系数远比硫酸镍大,因此,足量的氯离子有助于提高镀液分散能力和扩展低区光亮范围,其作用有时还非常明显,因而新配液的氯化镍含量不宜低45G/L.赫尔槽判定:当镀液PH值在4.6-5.0时,1A搅拌镀5MIN,低区光亮性差,补加光亮剂后效果仍不理想,若补加8-10G/L氯化镍,改善明显,则肯定氯离子不足。

从表面张力判定:要从赫尔槽试验判断润湿剂是否足量,只能在静镀时仔细观察电镀时试片表面气泡滞留情况及镀约10MIN,镀层较厚时看镀层有无麻点,若试片在搅拌时,高区有发花现象,加入润湿后则不发花了,说明润湿剂太少,采用十二烷基硫酸钠作润湿剂,搅拌镀时镀液表面应有较多气泡,若气泡太少甚至无气泡,则十二烷基硫酸钠太少。

哈氏槽(赫尔槽)原理及相关试验说明

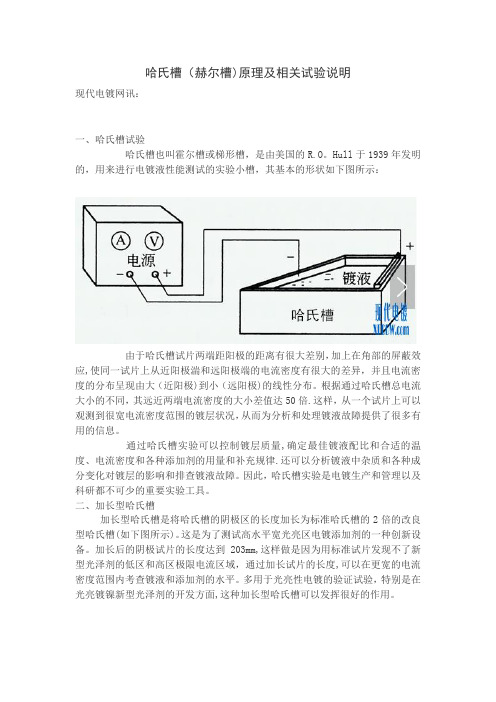

哈氏槽(赫尔槽)原理及相关试验说明现代电镀网讯:一、哈氏槽试验哈氏槽也叫霍尔槽或梯形槽,是由美国的R.O。

Hull于1939年发明的,用来进行电镀液性能测试的实验小槽,其基本的形状如下图所示:由于哈氏槽试片两端距阳极的距离有很大差别,加上在角部的屏蔽效应,使同一试片上从近阳极湍和远阳极端的电流密度有很大的差异,并且电流密度的分布呈现由大(近阳极)到小(远阳极)的线性分布。

根据通过哈氏槽总电流大小的不同,其远近两端电流密度的大小差值达50倍.这样,从一个试片上可以观测到很宽电流密度范围的镀层状况,从而为分析和处理镀液故障提供了很多有用的信息。

通过哈氏槽实验可以控制镀层质量,确定最佳镀液配比和合适的温度、电流密度和各种添加剂的用量和补充规律.还可以分析镀液中杂质和各种成分变化对镀层的影响和排查镀液故障。

因此,哈氏槽实验是电镀生产和管理以及科研都不可少的重要实验工具。

二、加长型哈氏槽加长型哈氏槽是将哈氏槽的阴极区的长度加长为标准哈氏槽的2倍的改良型哈氏槽(如下图所示)。

这是为了测试高水平宽光亮区电镀添加剂的一种创新设备。

加长后的阴极试片的长度达到203mm,这样做是因为用标准试片发现不了新型光泽剂的低区和高区极限电流区域,通过加长试片的长度,可以在更宽的电流密度范围内考查镀液和添加剂的水平。

多用于光亮性电镀的验证试验,特别是在光亮镀镍新型光泽剂的开发方面,这种加长型哈氏槽可以发挥很好的作用。

随着电镀技术的不断进步,有些镀种在传统哈氏槽试片的电流密度区内都可以获得全光亮的镀层,用传统哈氏槽已经无法进行低电流区性能的比较。

而采用这种加长型哈氏槽由很容易看得出差距。

三、用哈氏槽做光泽剂的试验光泽剂是光亮电镀中必不可少的添加剂,是光亮镀种管理的关键成分,因此采用哈氏槽对光泽剂进行试验是常用的管理手段。

采用哈氏槽可以对光泽剂的光亮效果、光亮区的电流密度范围、光泽剂的消耗量和外加规律等做出明确的判断。

当采用哈氏槽进行光泽剂性能等相关试验时,首先要采用标准的镀液配方和严格的电镀工艺规范,以排除其他非添加剂因素对试验的干扰.常用的方法是每个批次的试验采用一次配成的基础镀液,镀液的量要大于试验次数要用到的量的总和,基础镀液采用化学纯或与生产工艺相同级别的化工原料进行配制,并且记住不能往基础液中添加任何光泽剂,以保证试验结果的准确性和可靠性.在准备好镀液和哈氏片之后,可以取试验基础液注入哈氏槽,然后再按试验项目的要求将镀液的工艺参数调整到规定的范围,先不加入光泽剂做出一个空白的试片,留做对比之用。

用赫尔槽实验分析PCB电镀铜电解液光泽剂

用赫尔槽实验分析PCB电镀铜电解液光泽剂刘德林;黄伟明【摘要】文章通过实验设计方法,用赫尔槽实验检验了PCB电镀铜溶液中主要成分产生的影响,找出一些看槽片的规律。

一方面为初入门技术人员深入了解赫尔槽实验提供了学习的资料,另一方面也为同行展示了一份电镀铜电解液性能特性较详细的第一手数据信息。

%Through design of experiment this subject inspected some impacts of the main ingredients in PCB copper platting solution, and learnt something from reading the Hull Cell card. This subject showed the freshman about plating that some materials, on the other hand this subject showed some persons in the same profession that the data about characteristics in detail of the copper plating solution.【期刊名称】《印制电路信息》【年(卷),期】2014(000)009【总页数】4页(P21-24)【关键词】实验设计;赫尔槽实验;检验;影响因素;光泽剂含量;分析方法【作者】刘德林;黄伟明【作者单位】惠州中京电子科技股份有限公司,广东惠州 516008;惠州中京电子科技股份有限公司,广东惠州 516008【正文语种】中文【中图分类】TN41在PCB生产中电镀铜工序普遍是硫酸(H2SO4)和硫酸铜(CuSO4)电解液体系,通过一些有机添加剂和微量氯离子(Cl-)作用达到光亮镀铜的效果,而阳极使用磷铜(含磷P一般在0.035%~0.075%之间)。

电镀银故障排除案例

电镀银故障排除案例

(1)稀释处理配制部分新溶液,按新、老溶液体积比为1∶3、1∶2、1∶1,分别进行赫尔槽试验,试片没有改观。

如继续降低老溶液比例进行实验,即使有改观效果,也没有实际意义,此解决镀银镀锡故障的方案被否定。

(2)小电流电解处理取5L溶液,小电流电解处理1h,进行赫尔槽试验,没有明显效果,此解决镀银镀锡故障的方案也被否定。

(3)吸附处理取5L镀液,按6mL的比例加入30%的双氧水(稀释3~5倍加入)后,搅拌30min,静置30min,加入活性炭8g/L,搅拌30min后,静置4h过滤,小电流电解处理4h后做赫尔槽试验,试片外观有明显改善,镀层均匀,低电流密度区尤其明显。

对镀液成分分析,镀液处理前后,氰化银和氰化钾含量分别减少了3g/L和6g/L,仍处于工艺范围中限值。

用上述处理好的镀液试镀,镀层均匀细致,分散能力好,Φ6mm、深70mm孔底部镀层厚度达到要求,零件在120℃下保温1h均没有出现起泡现象。

电镀赫尔槽试验

1939年Hull设计出赫尔槽以来,由于赫尔槽试验效果好,操作简单,所需溶液体积少,并在一次试验过程中可以在宽广的电流密度范围内观察到镀层情况的变化,并能较快地确定获得外观合格镀层的近似电流密度值及其它工艺条件(如温度、pH值等),是槽液维护、控制、修正及新工艺试验时常用的试验方法。

因此,赫尔槽被广泛用于研究溶液主要成分、添加剂的含量以及工艺条件的影响,探明镀液内部产生电镀故障的原因等。

此外,赫尔槽还可用来研究镀液的分散能力、覆盖能力、镀层的整平性、韧性和耐蚀性等。

它对综合评定镀液的性能极为方便。

赫尔槽的槽液体积,一般可以将常用的赫尔槽分成250mL、267mL、320mL、534mL及1000mL 共五种,实际上250mL槽和320mL槽与267mL标准槽是一样的,仅是在槽中液面的高度不同:250mL槽液面高度是45mm,267mL槽液面高度是48mm,320mL槽液面高度是57mm。

在我国普遍使用的是250mL赫尔槽,而在美国主要是使用267mL的赫尔槽,在英国主要使用320mL赫尔槽,其原因是在267mL(或320mL)的槽液中添加2克药品,即相当于1盎斯/加仑(美国)的浓度,换算比较方便。

而在德国使用的是250mL和1000mL赫尔槽(早在1958年就已经标准化)。

赫尔槽试验的阴极试片材料根据试验的镀液不同可以选用不锈钢、铜片、黄铜片或钢铁试片等材料,阴极试片的尺寸为101mm×63mm,厚度为0.2mm~1mm。

赫尔槽中阳极板的尺寸为63mm×63mm,厚度为1mm左右,其材料与生产中使用的阳极材料相同,对于易于钝化的,可以制成瓦楞状或网孔状,以增大阳极面积。

赫尔槽试片的表面状况,应尽可能相同,以便于对比,一般在试验前将试片用相同号数的水砂纸(如320#或400#)擦拭,砂磨方向要一致,砂纹要平直,经水砂纸打磨的试片,必须用水冲洗,除去固体颗粒,并用酸活化,以防止不正常现象的出现。

用赫尔槽试验调整电镀液

巧用赫尔槽试验调整电镀液2.1铜含量判定光亮酸性镀铜,应有足够的阴极浓差极化,才能有好的分散能力和宽的光亮范围,硫酸铜的含量以150g/L一170g/L为宜。

2.1.12A静镀3min,高端应有1cm左右烧焦。

用细玻棒在试片表面大约1s来回搅拌一次,则无烧焦,铜含量基本正常。

冬季气温低时,搅拌情况下允许约3mm左右烧焦。

2.1.2若2A静镀无烧焦,则铜含量过高,应稀释镀液,补加硫酸和开缸剂。

液温低于10℃时,镀液中铜含量过高,阳极溶解不良,阳极极化过大,铜阳极还易钝化。

2.1.3若静镀烧焦大于1.5cm,则铜含量不足,应试验补加硫酸铜至烧焦约1 cm。

2.2硫酸含量判定新配镀液时,硫酸以50g/L一60g/L为宜。

过多,光亮整平性差;过少,电导率低,低DK区光亮范围变窄,阳极易钝化,在正常镀液作赫尔槽试验时,应对所用电源及直流导线,记录不同液温时电流与电压的对应数据,以便作为日后的判断依据。

2.2.1使用相同的小整流电源(应是低纹波的)和相同截面与长度的直流输出线(保证电压降基本一致),若电压高于正常值0.3V以上,则可能硫酸偏少,补加3 mL/L一5mL/L浓硫酸再试。

2.2.2若铜含量正常,生产中阳极面积足够(SA:SK≥2:1),却出现电压升高,电流减小现象,先检查阳极板导电是否良好(清洗接触处),若仍有此现象,则阳极已钝化,可能硫酸过少,补加8mL/L一10mL/L浓硫酸。

2.2.3若加足光亮剂,高中Dk区光亮性仍不足,低DK区光亮范围窄,而试验时电压又低于正常值0.5V以上,则可能硫酸过多(正常生产时因带出损耗,硫酸应呈减少趋势。

硫酸过多,或是镀前采用硫酸活化时清洗不良带人或不慎一次加入过多),应试验稀释镀液,补加硫酸铜及光亮剂。

2.3氯离子判定及处理2.3.1若镀层亮度很差,补加混合光亮剂或分别补加光亮剂组分试验,均改善不大,高DK区镀层有发花现象,磷铜阳极上不易生成黑膜,则可能氯离子含量低于20mg/L(正常为40mg/L一80mg/L),可按0.08mL/L一0.1mL/L量加入盐酸(冲稀20倍便于计算)后再试。

电镀工厂哈氏槽试验

电镀工厂哈氏槽试验哈氏槽试验做为电镀工厂管理、电镀实验极有价值。

其主要目的可分,(1)测知以理论调配之镀液的电镀实用范围。

(2)分析镀液组成,添加剂、杂质的变化或影响。

电镀液的管理是为了得到良好的电镀液及良好的镀层所做的一切有关镀液性能的试验,镀液成份的分析及镀液组成的控制。

主要的可分下列(4) 阴极弯区试验。

(5) 镀液化学成份定性级定量分析。

(8) 表面张力测定。

(9) 镀液导电度测定。

(10)电流效率测定。

1 哈氏槽试验哈氏槽试验做为研究开发,电镀工厂管理、电镀实验极有价值。

其主要目的可分,(1) 测知以理论调配之镀液之电镀实用范围。

(2) 分析镀液组成,添加剂、杂质的变化或影响。

哈氏槽可用于下列之管理:(1) 用化学分析求不出的成份。

(2) 用化学分析太费时间的成份。

(3) 非常微量就会影响电镀的成份。

(4) 固障的分析及预测。

从哈氏槽试片可观查分析出:(1) 不同电流密度之镀层变化。

(2) 镀液温度之影响。

(3) 镀液性能的变化。

(4) 镀液成份变化的影响。

(5) 镀液中杂质的影响。

(6) 镀液中添加剂的影响。

(7) 镀液的覆盖力。

(8) 镀液的均一电着性。

2 管子试验管子试验是用适当大小的空心管子在镀液中以适当电流电镀,测试镀液的电着均一性,其公式如下:均一电着性(%)=(被镀上部份的面积/管内全部的面积)*100%3 阴极弯曲试验阴极弯曲试验是将阴极试片弯曲成45度,于一定电流进行适当时间电镀,测定出电着均一性。

4 镀液化学成份定性及定量分析详细内容请参阅有关金属表面技术资料的分析规范,其主要内容包括有:(1) 分析的基本知识。

(7) 铜材浸蚀液分析。

(2) 分析的基本操作。

(8) 各种镀金液分析。

(3) 碱性洗净液分析。

(9) 化成处理液分析。

(4) 酸性洗净液分析。

(10)热处理盐分析。

(5) 水质分析。

(6) 铝材碱性浸蚀液分析。

5pH值测定pH值可由指示剂的比色法(colorimetric method)及PH计测定法。

赫尔测试依据

赫尔测试依据赫尔槽试验是现代电镀新工艺试验,新助剂开发及改进,镀液工艺维护等过程中最基本、最便捷的手段之一,不可或缺。

不能熟练掌握赫尔槽试验,就称不上是合格的电镀技术工作者。

然而,如何认识、正确操作该项试验,却有许多问题值得讨论。

分析化验与小槽试验调整电镀液有3个途径:一是凭经验判断,二是进行化验分析,三是通过试验判定。

对应用年久、已有经验的老工艺,凭观察工件镀层状况,判定该如何调整,不能说完全无用。

例如:一看氰化镀铜层的色泽、低电流密度区状况,就能立即判断出游离氰浓度的高低。

但这也只能在镀层已表现出异常时才能判断,且要有相当丰富的实践经验,对新工艺、新助剂的采用则无法判定(因无经验可言)。

化验人员的责任心与操作水平分析化验的准确性受人为因素影响很大。

同样一种镀液,找不同地方、不同化验人员分析,可能结果相差很大,这与化验人员的责任心、知识水平、操作熟练程度密切相关。

化验是一项要求科学严谨、细心耐心的工作。

例如使用分析天平的熟练程度(对苛性钠等易潮解物,动作慢了则越称越重),对标准溶液是否及时标定、更新,滴定终点的判定,采用重量法时对沉淀的洗涤与收集(如镀铬液,特别是低铬钝化液中硫酸的重量法分析,光亮酸铜液中Cl−的常规分析等的结果几乎不可信),干扰物质的去除等等,影响因素太多。

要考察化验准确性很简单:精确称取分析纯材料配液,叫化验一下,即可看出误差。

无法常规化验的组分太多镀液中含量少、影响大的无机杂质、有机杂质无法分析。

现代广泛采用由多种有机中间体复配而成的添加剂、光亮剂,即使知道组分,也无法分析;售品更多以代号表示,连组分都不知,分析化验更无从谈起。

作者并不否定分析化验的作用,但常规化验仅供参考,还须辅以试验验证。

对于合金电镀,镀液或镀层中合金元素的多少,难以通过试验来确定。

此时,准确的分析化验就很必要了。

霍尔槽试验的应用

2.选择适当的操作条件 霍尔槽试 验的特点是能比较容易地反映出 不同电流密度下镀层质量的好坏, 所以,用霍尔槽试验能够选择适 当的操作电流密度。选定了电镀 液的组分,同时还可确定温度变 化对镀层质量的影响。

3.可分析镀液中少量添加剂或杂质 含量 如先取现场镀液作一试验样 片,在同样电流、温度和时间情 况下,配制与生产镀液成分完全 相同、但不含任何添加剂和杂质 的新镀液,也作一试验样片。

4.故障预测 对生产槽液应作定期 霍尔槽试验,与原始记录的故障 样片进行比较。若槽液逐渐接近 某一故障情况,说明故障将要发 生,应及时进行处理,以免影响 生产。

sai77jΒιβλιοθήκη 81we5 实验室电镀电源 霍尔槽

然后,逐步加入添加剂或杂质, 当添加后所得某一样片与生产镀 液的样片情况相同时,即可知道 镀液中添加剂或杂质的大致含量。

例如,测定光亮镀镍溶液中少量 锌杂质含量,有一只光亮镀镍槽 因加料失误,将硫酸锌作为硫酸 钠加入,造成故障。经长期电镀, 锌杂质含量已降低到很小,可用 霍尔槽试验测量锌杂质含量。

霍尔槽试验的应用

霍尔槽试验由于能测出相差几十 倍至百倍的电流变化,因此在一 电流密度范围内,镀层的变化能 用肉眼看出。实践证明:能够引 起霍尔槽阴极样板上镀层状况发 生变化的因素很多(如镀液成分)。 下面简要介绍霍尔槽试验的几种 应用:

1.选择镀液中某成分的适当含量 一般固定总电流、时间和温度, 逐渐改变某成分的含量,最后可 以确定镀液某种成分的最佳含量。 对镀液中某种光亮剂含量,通过 试片变化调到最佳值尤其有效。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

巧用赫尔槽试验调整电镀液1光亮酸性镀铜2.2.1 使用相同的小整流电源(应是低纹波的)和电镀溶液的性能总会随着使用而不断变化,其相同截面与长度的直流输出线(保证电压降基本一影响因素甚多。

要想使镀液性能指标保持在最佳或致),若电压高于正常值0.3V以上,则可能硫酸偏良好状态,就应及时进行调整。

调整依据可来自三少,补加3mL/L一5mL/L浓硫酸再试。

个方面:其一,凭经验,依据镀层状况得出结论;其2.2.2 若铜含量正常,生产中阳极面积足够(sA:SK 二,凭化验结果;其三,凭试验结果。

≥2:1),却出现电压升高,电流减小现象,先检查阳经验往往具有局限性,经验的积累要有相当的极板导电是否良好(清洗接触处),若仍有此现象,则实践经历和总结能力;而对一项新工艺,刚开始使阳极已钝化,可能硫酸过少,补加8mL/L一10mL/L 用,则谈不上经验。

浓硫酸。

分析化验结果的准确性受多方面因素影响,如2.2.3 若加足光亮剂,高中DK区光亮性仍不足,低分析人员的素质、水平与熟练程度、分析手段、分析DK区光亮范围窄,而试验时电压又低于正常值方法等。

而现代电镀广泛采用的多种复配的有机添0.5V以上,则可能硫酸过多(正常生产时因带出损加剂、光亮剂等几乎无法分析。

分析化验有时是必耗,硫酸应呈减少趋势。

硫酸过多,或是镀前采用硫不可少的,如合金电镀时镀液及镀层中合金组分的酸活化时清洗不良带人或不慎一次加入过多),应试比例,难以用其它方法判定。

但若凭一个不准确化验稀释镀液,补加硫酸铜及光亮剂。

验结果来调整镀液,有时也会搞得一塌糊涂。

2.3 氯离子判定及处理镀液性能变化后必然要从镀层上反映出来,要2.3.1 若镀层亮度很差,补加混合光亮剂或分别补想从一张试验试片上反映出宽电流密度范围内的镀加光亮剂组分试验,均改善不大,高DK区镀层有发层状况,最简单的办法还是赫尔槽试验。

利用花现象,磷铜阳极上不易生成黑膜,则可能氯离子含250mL赫尔槽试验,是笔者几十年搞新工艺、添加剂量低于20mg/L(正常为40mg/L一80mg/L),可按开发及日常维护镀液的最主要手段。

0.08mL/L一0.1mL/L量加入盐酸(冲稀20倍便于计本文就最常用镀种如何利用赫尔槽试验来调整算)后再试。

若补加后光亮整平性明显提高,则可确镀液加以小结,供同行参考。

认Cl一过少,再仔细试验最佳加入量。

该镀种镀液成分简单,但却是很难维护好的镀2.3.2 若高中DK区光亮整平性良好,低DK区很种。

笔者考虑生产成本,一直采用国产心型光亮差,硫酸含量又正常,调整光亮剂及加人PN剂,并不断对其配比、光亮剂组分加以完善改进。

采0.02mIA,一0.04m[/L 或AESS 0.04m[/L 一用“中酸、中铜”工艺装饰性电镀,调整得当时,赫尔0.08mL/L~果均不明显,则可能Cl一过多,此时应作槽试片1A搅拌镀5min,试片能达到全光亮且具有除氯,再试。

较好整平性,生产中允许DK可达5A/din2。

电源应2.3.3 怀疑cl一过多时,实践证明用氰化亚铜除氯是低纹波的。

效果比较好。

2.1 铜含量判定方法为:按0.1g/L一0.2g/L量称取氰化亚铜,光亮酸性镀铜,应有足够的阴极浓差极化,才能认真研成细粉状,用少量水调成糊状,在不断强烈搅有好的分散能力和宽的光亮范围,硫酸铜的含量以拌下慢慢加入镀液,搅拌、静置、过滤(理论上去除150g/L一170g/L为宜。

1g Cl一需2.5g氰化亚铜)。

若除Cl一后低DK区光亮2.1.1 2A静镀3min,高端应有1cm左右烧焦。

用性明显提高,则可确诊为Cr过多。

若氰化亚铜加细玻棒在试片表面大约1s来回搅拌一次,则无烧入过量,则Cl一会过少,整个试片亮度均差。

焦,铜含量基本正常。

冬季气温低时,搅拌情况下允生产中难以定量时,宁可加入稍过量的氰化亚许约3mm左右烧焦。

铜,将cl一几乎全部除去,再按0.1Ⅱ L/L量加入浓盐2.1.2 若2A静镀无烧焦,则铜含量过高,应稀释镀酸,重新提供所需cl一。

液,补加硫酸和开缸剂。

液温低于10~C时,镀液中用氰化亚铜除氯比用硫酸银省得多,比用锌粉铜含量过高,阳极溶解不良,阳极极化过大,铜阳极效果好得多。

用氰化亚铜除cl一后应认真过滤镀还易钝化。

液。

2.1.3 若静镀烧焦大于1.5cm,则铜含量不足,应试2.4 光亮剂调整验补加硫酸铜至烧焦约1cm。

2.4.1 试验加入光亮剂后,光亮整平性提高,半光2.2 硫酸含量判定亮与全光亮区无明显分界,则光亮剂过少,根据实验新配镀液时,硫酸以5o L一6o L为宜。

过结果补加光亮剂。

多,光亮整平性差;过少,电导率低,低DK区光亮范2.4.2 若高中DK区光亮整平性异常好,而光亮与围变窄,阳极易钝化,在正常镀液作赫尔槽试验时,半光亮区可见明显分界,则光亮剂过多。

此时若加应对所用电源及直流导线,记录不同液温时电流与入约0.04mL/L AESS或PN类低区走位剂,则无明电压的对应数据,以便作为日后的判断依据。

显分界,可补充这类组分;但若加入后镀层发雾,则不能加入,可按0.1Ⅱ1L/L一0.2mL/L量将双氧水冲但PN、AESS之类均不能加人过量,否则镀层会稀l0倍以上在不断搅拌下慢慢加入,破坏部分光亮产生灰雾。

GISS有可能降低镀层整平性。

剂。

注意双氧水不宜一次加入过多,否则残存物有2.6.4 用H1(四氢噻唑硫酮)代替M、N,组成简单,害。

但H1的温度特性差,必须同时加人PN、AESS之类2.4.3 光亮范围窄才行。

染料型光亮剂光亮范围较宽,但温度范围较窄,熟悉了赫尔槽试验,可用它改进光亮剂组分及因染料“盐析”或分解易造成镀层麻砂,笔者宁可采配比,再结合生产实践考核,可对光亮剂不断加以改用非染料型,加以及时精细调整,也可有较宽的光亮进、提高。

范围。

3 光亮镀镍(1)若高中DK区光亮整平性正常,低DK区亮影响光亮镀镍效果的因素太多,而不仅仅取决度不足,补加光亮剂及低区走位类组分后仍改善不于光亮剂。

利用赫尔槽试验可以调整出良好的效大,则可确定为光亮剂质量不良或cl一含量不正常;果。

(2)怀疑Cl一过多时,按2.3.3方法试验;3.1 硼酸含量的判定(3)调整Cl一含量效果不明显,则为光亮剂问硼酸被广泛用作微酸性电镀液作pH缓冲剂。

题,此时:在光亮镀镍中,硼酸还有细化结晶,提高光亮整平性a)若低DK区镀层侧看泛红,可试加M或N,看及扩展低D 区光亮范围的作用,应予充分重视有无改善(液温高时,M消耗较快);其含量以控制在使用液温下无结晶析出为限。

b)加入约0.04m[/L PN、AESS,看有无改善。

3.1.1 从低温结晶状况判定(4)加入M、N、AESS、PN均无明显改善,则试验低温镀亮镍至今尚未开发成功,液温一般在是否硫酸过多,硫酸铜过少。

55~C一60℃,不能低于45℃。

用烧杯取热的镀液,冷2.5 有机杂质判定及处理却至室温,应有较多结晶;若结晶太少甚至无结晶,光亮剂分解产物积累过多后,应予处理。

肯定硼酸少(可与含量45g/L一5Og/L的正常镀液作2.5.1 若试片表面有一层发灰的疏松膜层,用手可比较)。

不连续使用的亮镍液,重新加温后,应先将擦去,擦除后镀层仍光亮,则有机杂质过多。

槽底结晶的硼酸充分搅溶后再生产,否则镀液中实2.5.2 处理有机杂质可按下述办法进行:际含量不足,会影响电镀效果。

(I)按8mL/L一10mL/L量加入双氧水(不可用3.1.2 赫尔槽试片上的反映高锰酸钾,因引入Mn2 有害),认真搅拌半小时以55~C左右搅拌镀3min(2A),若试片高中DK区上:有灰白现象(润湿剂又足够时),$t,;01I 5g/L左右硼酸(2)加温到6o℃左右,保温4h以上。

保温期间则有明显好转,为硼酸不足。

每隔20min搅拌3min一5min,以充分氧化有机杂质55~C左右1A搅拌镀5min,若低区光亮性不足,及去除残存双氧水;而pH值又不低,光亮剂足够,可试加5g/L左右硼(3)加入5g/L一8g/L化学纯活性碳(不可用工酸,若有明显好转,则硼酸不足。

业级,否则会引入过多Cl一),搅拌20min以上。

静3.2 镍盐判定置后认真过滤;新配亮镍液,55~C左右3A静镀3min,试片高端(4)冷却至室温后用赫尔槽试验,确认镀层已成应无烧焦。

若生产槽液,赫尔槽2A静镀都有烧焦,暗铜后,按新配量加入开缸剂,补加少量硫酸后再而pH值正常,不差硼酸,则主盐不足。

此时可视情试。

若因加入活性碳后cl一过量,应进行除氯处理。

况$t,;01I镍盐。

当氯化镍正常时,镀液应带墨绿色;若2.6 lVlN型光亮剂的改进镀液只是淡的绿色,可能氯离子不足,应补加10g/L 2.6.1 书本上经典lVlN型酸铜配方中,光亮剂组分左右氯化镍;若镀液带墨绿色,可补加20g/L左右硫含量范围太宽,其最佳组合应该根据所购材料性质,酸镍。

通过赫尔槽试验确定出最佳比例。

聚乙二醇含量提主盐浓度不足,不仅烧焦区宽(允许DK小),光高至1.5倍一2.5倍。

P原用分子量6000的,现主亮整平性也变差。

张用8000—12000的,夏天P含量应比冬天高,否则3.3 氯离子判定及调整整平性差,甚至镀层起麻点。

氯离子在亮镍液中通常用于阳极活化剂,防止2.6.2 近年不少人认为,采用BSP(苯基聚二硫二镍阳极钝化。

实际上,由于氯化镍的扩散系数远比丙烷磺酸钠)代替sP,效果好得多;加入部分TPS(三硫酸镍大,因此,足量的氯离子有助于提高镀镍液分甲基甲酰胺磺酸钠),光亮剂组分变化会慢些,有利散能力和扩展低DK区光亮范围,其作用有时还非于减少故障,但镀层钝化更快。

常明显,因而新配液的氯化镍含量不宜低于45g/Lo 2.6.3 加人PN(聚乙烯亚胺烷基盐)既有低区走位3.3.1 从镀液颜色判定作用,又能提高镀液允许液温(有人称PN为“高温当氯离子少时,杂质少的镀液呈浅绿色;而当氯载体”)。

加入AESS或GISS之类低区走位剂有利于离子足量时,应带墨绿色,但当镀液中Fe2 、Cu2 及扩展低DK区光亮范围。

有机杂质过多时,色泽也深,因此,从颜色判定,应有足够经验。

3.5.3 低DK区光亮性差3.3.2 赫尔槽判定提高低DK区光亮性,一直是追求的目标,这对当镀液pH在4.6—5.O(用原上海试剂三厂3.8 滚镀亮镍特别重要。

性能良好的光亮剂在正常的镀— 5.4试纸测量)时,1A搅拌镀5min,低区光亮性液中,1A搅拌镀5min,试片应达全光亮。

差,补加光亮剂后效果仍不理想,若补加8g/L一2A搅拌镀5min,若高中DK区亮度不足,补加光10 L氯化镍,改善明显,则肯定氯离子不足。

亮剂后,试片均光亮,则系光亮剂过少,光亮剂质量3.4 润湿剂的判定可以。

对于分为主光剂与柔软剂两种的添加剂,当润湿剂不仅能降低镀液表面张力,防止气体针比例失调后,低DK区亮度也不足。