化工工艺课程设计说明书,2.2万焦炉煤气中氨回收

氨回收工艺

煤化工工艺大作业氨回收工段工艺论证院系:资源与环境学院班级:化工09—4班姓名:小孩学号:14指导老师:大海氨回收工段工艺论证作者:摘要:炼焦煤在焦炉干馏过程中,煤中的元素氮大部分与氢化合生成氨,小部分转化为吡啶等含氮化合物,氨的生成量相当于装入煤量的 0.25%~0.35%,粗煤气中的含氨量一般为6~9g/m3。

关键词:氨的回收饱和器无饱和器冷却器一、硫铵生产工艺生产硫铵是焦炉煤气净化工艺流程中回收氨的传统方法。

我国20世纪60年代以前建成的大中型焦化厂均采用半直接法鼓泡型饱和器生产硫铵,该工艺的主要缺点是设备腐蚀严重,硫铵质量差,煤气系统阻力大。

在宝钢一期工程的建设中,我们引进了酸洗法生产硫铵工艺,它是由酸洗、真空蒸发结晶以及硫铵离心、干燥、包装等三部分组成。

与饱和器法相比,由于实现了氨的吸收与硫铵结晶分离的操作,以获得优质大颗粒硫铵结晶。

酸洗塔结构为空喷塔,煤气系统阻力仅为饱和器的1/4,煤气鼓风机的电耗可大幅度下降。

采用干燥冷却机将干燥后的硫铵进一步冷却,防止结块,有利于自动包装。

鞍山焦耐院将此工艺经改进后用于天津煤气二厂,装置投产后已通过了技术鉴定。

在宣钢和北焦的建设中,我们引进了间接法饱和器生产硫铵工艺,该工艺是从酸性气体中回收氨,其硫铵的质量比饱和器法好,但因在较高温度(100℃左右)下操作,对设备和管道材质的要求高,加之饱和器尺寸并不比半直接法小,因此投资高于半直接法。

在杭钢焦化厂,我们将此工艺用于蒸氨塔后氨汽生产硫铵,并已正常投产。

除上述方法外,鞍钢二回收从法国引进的二手设备喷淋式饱和器,以代替半直接法的鼓泡型饱和器。

喷淋式饱和器的特点是煤气系统阻力较小,设备尺寸可相对减小,硫铵质量有所提高。

国内已有不少厂家用其代替老式的鼓泡型饱和器。

但是,不管采用那种生产硫铵的工艺,从经济观点分析,其共同的致命缺点是硫铵的收入远远不够支付其生产费用。

下面重点介绍一下酸洗法和喷淋式饱和器生产硫铵的工艺。

煤气中氨的回收

8. 硫铵结晶冲洗热水温度;70-85℃

9. 硫铵成品每袋;50㎏±0.5㎏/袋

10.硫酸1300

12.煤气预热器阻力: ≦500pa

附:硫铵质量指标:

指标名称

一级品 二级品

含氮量%

>21% >20.8%

水份 %

≦0.3% ≦1.0%

煤气脱氨及制硫酸铵(NH4)2SO4

用硫酸吸收焦炉煤气中氨生产硫酸铵按煤气中氨与硫酸母 液接触的方式不同分有三种:半直接法、间接法和直接法, 我公司的脱氨工艺为半直接法喷淋式饱和器制硫铵的工艺。

现在重点介绍半直接法制硫酸铵工艺,一般情况下生产硫 铵普遍采用的是喷淋式饱和器硫铵工艺。即将焦炉煤气首 先冷却至25~35℃,经鼓风机加压后,再经电捕焦油器除 去煤焦油雾,然后进入硫酸铵饱和器内与硫酸接触,氨被 硫酸吸收生成硫酸铵。

15—旋风分离器 16—热风机 17—空气加热器 18—冷风机 19—抽风机 20—视镜

饱和器下段上部的母液经母液循环泵连续抽出送至环形室喷洒, 吸收了氨的循环母液由中心下降管流至饱和器下段的底部,在此 晶核通过饱和介质向上运动,使晶体长大,并使颗粒分级。用结 晶泵将其底部的浆液送至结晶槽。饱和器满流口溢出的母液流入 满流槽内液封槽,再溢流到满流槽,然后用小母液泵送入饱和器 的后室喷淋。补水和大加酸时,多余的母液经满流槽至母液贮槽, 再用小母液泵送至饱和器。此外,母液贮槽还可供饱和器检修时 贮存母液之用。

按工艺要求净化焦炉煤气 多采用防腐耐酸的设备

硫酸铵的质量指标

硫酸铵的结晶区位于硫酸含量较低的区域,当温度为 60℃时,硫酸含量小于18.5%时,才有肯能得到硫酸 铵硫; 酸当的高含于量为391.98%.5时%,~3得9.9到%的时完得全到是的N也H4主H要SO是4;当 NH4HSO4 。

(完整版)44642万m3_h焦炉煤气中氨回收工艺设计毕业论文

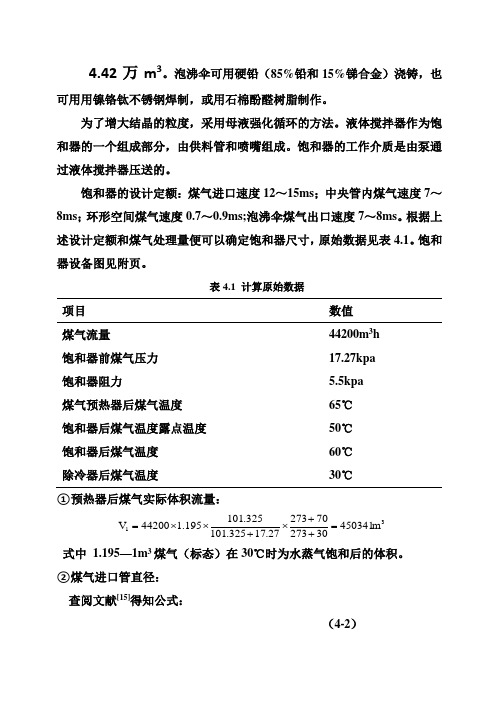

4.42万m 3。

泡沸伞可用硬铅(85%铅和15%锑合金)浇铸,也可用用镍铬钛不锈钢焊制,或用石棉酚醛树脂制作。

为了增大结晶的粒度,采用母液强化循环的方法。

液体搅拌器作为饱和器的一个组成部分,由供料管和喷嘴组成。

饱和器的工作介质是由泵通过液体搅拌器压送的。

饱和器的设计定额:煤气进口速度12~15ms ;中央管内煤气速度7~8ms ;环形空间煤气速度0.7~0.9ms;泡沸伞煤气出口速度7~8ms 。

根据上述设计定额和煤气处理量便可以确定饱和器尺寸,原始数据见表4.1。

饱和器设备图见附页。

表4.1 计算原始数据项目 数值 煤气流量44200m 3h 饱和器前煤气压力 17.27kpa 饱和器阻力5.5kpa 煤气预热器后煤气温度 65℃ 饱和器后煤气温度露点温度 50℃ 饱和器后煤气温度 60℃ 除冷器后煤气温度30℃①预热器后煤气实际体积流量:31m 450341302737027327.17325.101325.101195.144200V =++⨯+⨯⨯= 式中 1.195—1m 3煤气(标态)在30℃时为水蒸气饱和后的体积。

②煤气进口管直径:查阅文献[15]得知公式:(4-2)式中 d 1—煤气进口管直径,m ; V —煤气流量,m 3s则:③中央煤气管直径:查阅文献[15]得知计算公式:(4-1)式中 d 2—中央煤气管直径,m ; V 1—预热后煤气实际体积,m 3s 则:④饱和器后煤气的实际体积V 2:23101.3327360V 44200 1.34855034m 101.3317.27 5.527350=+⨯⨯⨯=+-+ 式中 1.348—1 m 3煤气(标态)在50℃为水蒸气饱和后的体积。

⑤饱和器直径d 3:取饱和器的内环截面上煤气流速为0.8 ms , 则环形面积为:饱和器的总截面积为: 则饱和器的直径为:⑥饱和器的高度:查阅文献[15]可知,煤气在饱和器内的停留时间大约为10s 饱和器内的煤气体积为: ;饱和器内的母液高度始终保持的高度:饱和器的总高度为: 12H H H 7.290.57.79m +==+=⑦饱和器的壁厚:设计壁厚查阅文献[16,17]按以下公式计算:采用单面对接焊缝100%探伤(4-3)则 ()()3317.27 5.5500010421130.817.27 5.5104.33m m---⨯⨯=+⨯⨯--= 考虑钢板厚度负偏差及冲压减薄量,圆整后取厚的钢板作封头,所以塔体壁厚和封头壁厚均取。

《煤化工》课程设计任务书4

《煤化工》课程设计4任务书一、设计目的通过对气态污染物净化系统的工艺设计,初步掌握气态污染物净化系统设计的基本方法。

培养学生利用所学理论知识,综合分析问题和解决实际问题的能力、绘图能力、以及正确使用设计手册和相关资料的能力。

二、设计任务试设计一个填料塔,采用逆流操作,以清水为吸收剂,吸收脱除混合空气中的NH3。

三、设计资料1)操作温度为20℃,压力为常压;2)混合气(空气,氨)处理量为1000m3/h;进塔混合气中含氨体积分数为5%,采用清水吸收,要求塔顶排出的气体中含氨低于0.02%(体积分数);3)由于为低浓度吸收,溶液近似取纯水的物性数据;4)NH3在水中的溶解度系数为H=0.725kmol/(m3.kPa);5)气相体积传质总系数为K Yα=0.088kmol/(m3·s);6)液气比取最小液气比的倍数在(1.1~2.0)范围内,请设计者自定;7)操作气速u=0.65u F范围内,(填料在矩鞍环、阶梯环、拉西环和鲍尔环中自行选用)。

四、设计内容和要求1)研究分析资料。

2)净化设备的计算,包括计算吸收塔的物料衡算、吸收塔的工艺尺寸计算、填料层压降的计算及校核计算。

3)编写设计计算书。

设计计算书的内容应按要求编写,即包括与设计有关的阐述、说明及计算。

要求内容完整,叙述简明,层次清楚,计算过程详细、准确,书写工整,装订成册。

设计计算书应包括目录、前言、正文及参考文献等。

4)设计图纸。

包括填料塔剖面结构图、工艺流程图。

应按比例绘制,标出设备、零部件等编号,并附明细表,即按工程制图要求。

图纸幅面、图线等应符合国家标准;图面布置均匀;符合制图规范要求。

按工程制图的规范出图,纸张大小为A2或A3,可由AUTOCAD软件制图并打印,也可手工制图。

5)对设计过程的评述和有关问题的讨论。

五、参考文献设计计算过程请参阅参考书,如《化工原理》等书籍,相关手册、标准等。

也可通过网络查询资料。

六、设计进度安排下达任务书后,开始进行课程设计计算。

《化工设计》课程设计说明书

太原理工大学化学化工学院《化工设计》课程设计说明书项目名称:年生产4万吨草酸初步设计设计人姓名:专业班级:指导老师姓名设计起止日期:1.概述1.1设计依据1.1.1设计项目名称:年生产4万吨草酸初步设计1.1.2生产能力:年生产能力4万吨1.1.3生产方法:甲酸钠法(钙法)主要技术经济指标:1.1.4产品物理化学性质、技术指标及用途: 【化学名】乙二酸(Oxalic acid dehydrate) 【分子式】O H O C H 24222 【结构式】O H HOCOCOOH 22、 【分子量】126.06 【CASNO 】6153-56-6理化性质:白色晶体。

熔点:101.5℃。

密度:1.653。

1.1.5草酸的主要用途用途:草酸是重要的有机工业原料,草酸及其衍生物是许多药品生产那的中间体,如用于生产色甘酸钠、异唑肼。

草酸可用于稀土元素的提取、分离和精制。

此外,草酸可用于纺织品的清洗,纤维染色,永久定型及其阻燃。

在聚合物合成中,草酸是制取许多有机物的原料或其它反应的催化剂等。

主要原辅材料的物理化学性质、技术指标及供应: 设计进度:1.1.6生产方法的比较级确定生产方法的论证:随着我国环保意识的不断增强及环境保护治理的力度不断加强,过去的铅法生产工艺被淘汰,而钙法工艺以其生产效率高,环江污染少,能源消耗少,工艺易操作,综合效率高,等优点逐步成为我国广泛推广的一种生产草酸的工艺。

1.1.7生产过程主要反应的反应热: 甲酸钠合成:HCOONa CO NaOH →+ 甲酸钠脱氢:22)(2H COONa HCOONa +→↑ 甲酸钠钙化:NaOH Ca COO COONa OH Ca +↓→+222)()()( 草酸钙酸化:24422)()(COOH CaSO SO H Ca COO +↓→+ 生产过程的主要副反应的反应热232322222)(H CO NaCO HCOONa O H NaCO NaOH CO OH Ca O H CaO ++→+→+→+↑1.2车间组成及生产制度1.2.1工段组成及设计范围的要求:(1)造气合成车间(造气工段、合成工段)、(2)脱氢车间(脱氢工段)、(3)钙化、酸化车间(钙化工段、酸化工段)、4结晶、干燥车间(结晶工段、干燥工段)本项目为年产(4)吨草酸产品的项目,本设计说明书对厂区围墙内的年产4吨的草酸产品装置,辅助生产装置,供排水系统,供热系统等进行了比较详细的说明。

化工原理课程设计说明书(附流程图和设计图)

徐州工程学院化工原理课程设计说明书设计题目水吸收氨过程填料吸收塔设计学生姓名指导老师学院专业班级学号完成时间目录第一节前言 (3)1.1 填料塔的设计任务及步骤 (3)1。

2 填料塔设计条件及操作条件 (3)第二节填料塔主体设计方案的确定 (3)2。

1 装置流程的确定 (3)2.2 吸收剂的选择 (3)2.3填料的类型与选择 (3)2.3.1 填料种类的选择 (4)2.3.2 填料规格的选择 (4)2。

3。

3 填料材质的选择 (4)2.4 基础物性数据 (4)2。

4。

1 液相物性数据 (4)2.4.2 气相物性数据 (5)2。

4。

3 物料横算 (5)第三节填料塔工艺尺寸的计算 (6)3.1 塔径的计算 (7)3.2 填料层高度的计算及分段 (7)3.2。

1 传质单元数的计算 (7)3。

2。

2 填料层的分段 (8)3.3 填料层压降的计算 (9)第四节填料塔内件的类型及设计 (10)4。

1 塔内件类型 (10)4。

2 塔内件的设计 (10)注:1填料塔设计结果一览表 (10)2 填料塔设计数据一览 (11)3 参考文献 (12)附件一:塔设备流程图 (12)附件二:塔设备设计图 (13)第一节前言1.1填料塔的设计任务及步骤设计任务:用水吸收空气中混有的氨气。

设计步骤:(1)根据设计任务和工艺要求,确定设计方案;(2)针对物系及分离要求,选择适宜填料;(3)确定塔径、填料层高度等工艺尺寸(考虑喷淋密度);(4)计算塔高、及填料层的压降;(5)塔内件设计。

1.2填料塔设计条件及操作条件1. 气体混合物成分:空气和氨2。

空气中氨的含量: 5。

0%(体积分数),要求塔顶排放气体中含氨低于0.02%;)3. 混合气体流量6000m3/h4. 操作温度293K5. 混合气体压力101。

3KPa6。

采用清水为吸收剂,吸收剂的用量为最小用量的1。

5倍。

7。

填料类型:采用聚丙烯鲍尔环填料第二节精馏塔主体设计方案的确定2.1装置流程的确定本次设计采用逆流操作:气相自塔低进入由塔顶排出,液相自塔顶进入由塔底排出,即逆流操作。

关于焦炉煤气净化回收的方案

焦炉煤气净化回收方案山西天柱山化工有限公司关于焦炉煤气净化回收的方案随着企业的发展壮大,节能降耗的工作日益重要。

为了搞好节能降耗工作,使企业实现效益最大化,同时满足日益严格的环保要求,使我公司实现循环经济,针对我公司化产回收系统目前存在的问题,特提出本方案。

一、总则1、化产回收的运行具有连续性强、工段之间协调性强的特点,一个工段的条件变化会引起全系统的变化,因此,对它要从初冷器开始进行系统性的通盘考虑,才能实现良性运转。

2、尽可能挖掘现有系统的潜力,从运行管理、工艺调整实现系统的最佳运行。

3、目前严重制约系统正常运转但通过现有装置的工艺调整无法达到优化的问题,考虑用最小的投资完善装置来实现工艺的良性运行。

4、净焦炉气含氢50%以上,焦炉自身无法完全利用焦炉煤气,被迫排放,既是对环境的污染,更是能源的浪费。

因此,考虑投资焦炉煤气提氢装置,既利用价值很高的有效氢,又为废气零排放创造了条件。

二、目前状况及存在问题1、目前系统整体配置系统工艺具体流程如下:⑴煤气主要流程来自初冷器22~25℃ 38~44℃净焦的焦炉煤气→罗茨风机→电捕焦→两台脱硫塔→洗氨→洗苯→含H2S 6~8g/m3 15~18KPa ↑↓炉煤气含NH3 4~6g/m3 贫液泵富液槽﹙255 m3﹚↓↑↓﹙经富液泵加压﹚↓贫液槽←再生槽排放←↓↑↓补来自蒸氨系统回炉利用的浓氨水﹙约60℃﹚⑵蒸氨主要流程放空约90℃↑ 60℃蒸汽分缩器→气液分离器→换热器→送脱硫蒸氨废水↓↑↓回系统利用←↓约105℃↓约70℃↑↓↑↓来自 68℃↓ 98℃↑液体回流原料氨水→换热器→换热器→蒸氨塔到蒸氨塔槽的氨水↓↑0.5%左右↑约105℃蒸氨废水↓↑↑↓蒸汽2、存在问题从目前整体运行看,系统整体运行连续性差,只有洗氨、洗苯连续运行,脱硫系统处于断断续续运行状态,蒸氨浓氨水无法回收。

脱硫系统运行时,可以消耗蒸氨系统部分浓氨水,但从脱硫系统本身存在脱硫效率低、动力消耗高、硫膏产量低的问题,同时引出脱硫后煤气温度上升,影响洗苯效果的问题。

探讨焦炉煤气氨回收工艺装备技术升级改造

探讨焦炉煤气氨回收工艺装备技术升级改造摘要:基于某公司的氨处理工艺,为有效消除其弊端,实现产业结构的优化,有效利用我国知识产权技术,针对于氨回收工艺设备,对相关技术进行了升级改造,在通过净化之后,促使煤气含氨量极大减少,能将至每立方米60毫克,无水氨年产量可达到1720吨左右,年增产值可达到481.6万元左右,促使公司在获取经济效益的同时,亦能得到生态效益。

关键词:氨回收工艺;无水氨;焦炉煤气;技术升级改造引言:针对于炼焦煤,当处于焦炉干馏环节时,在一定条件下,氢化合物能与大多数氮元素发生反应,进而形成氨,煤中少部分氮元素可转化成含氮化合物,通过炭化室,伴随煤气一起流出。

在装入煤量中,生成的氨量可占到0.3%左右,在粗煤气中,一般而言,含氮量处于每立方米4克至每立方米10克之间。

对于氮而言,不但属于腐蚀介质,而且亦是化工原料,所以,需将焦炉煤气中的氨进行脱除。

1.基于氨回收工艺,改造前的弊端基于该公司以往煤气净化系统,对于煤气中氨的处理,主要基于蒸氨与水洗氨,以及包括氨分解工艺,具体而言,通过使用一定量的水,来煤气中的氨进行冲洗,之后提取水中的氨汽,最终将氨汽进行分解,分解成氢气以及氦气,随后流入空气中。

通过这样的方式,不但需要耗用较多的煤气,而且亦会消耗较大的动力,比如气力以及水力等,然而,并没有产生产品。

在使用氨分解工艺塔前,在煤气中,所含的氨量大概为每立方米6克,在经过洗氨之后,煤气中氨含量也是很高的,达到每立方米200毫克,基于净化之后的煤气,相比于含氨控制指标,也就是每立方米100毫克,明显大于指标的一倍。

相比于民用煤气而言,大约高出3倍。

这与绿色环保发展的要求是不相符的,而且缺乏一定的实用性。

2.改造氨回收工艺的意义现如今,在脱除烟气的过程中,将氨作为碱源,采用氧化氮以及SO2的工艺,已经得到了广泛的使用。

这主要是因为液态氨便于进行运输,在贮存上也较为方便,同时还可用作多种原料,比如食品原料,以及尿素原料等,基于此,在市场上,有着较好的应用前景。

无水氨生产工艺在焦炉煤气净化回收氨的应用实践

1 无水氨的生产原理无水氨的生产流程包括吸收、解吸、精馏三个部分,在磷酸溶液中需要第一步电离生成。

H2PO4,NH3与煤气中的氨可以形成稳定的磷酸二氢铵,在合理控制溶液摩尔比的基础上,煤气中的氨与部分磷酸铵生成磷酸氢二铵,在两种铵盐同时存在的溶液中,弗萨姆工艺流程中,将溶液的比例控制在合理的范围内进行生产制备,将磷酸二氢铵与煤气中的氨反应制成磷酸氢二铵。

1.1 吸收过程首先,煤气中的氨与磷酸溶液发生反应,形成磷酸二氢铵,当磷酸二氢氨转化为稳定的氢二铵,与溶液中的氨进行反应,并且继续与煤气中的氨反应形成磷酸氢二氨,进行系统吸收和进一步的化学反应。

1.2 解吸过程磷酸二氢铵的化学性质较为稳定,在加热的过程中,磷酸氢二氨分解释放出氧气,并转化为磷酸二氢铵,随着温度的升高,并且分解出来氨,分解后的氨气与水蒸气混合,冷凝进入精馏塔原料槽,完成解吸过程。

1.3 精馏过程蒸馏的过程利用了水和氨的沸点不同的特性,根据水与氨的沸点相差较大的原理,实现二者的分离,利用氨更容易挥发这一特性,在同样的温度下。

气态中的氨浓度比液态中的氨浓度要大很多,在精馏塔中,水蒸气冷凝形成液态水,液态的氨热化变为气态,在塔板的不断累积后,最终在精馏塔塔顶得到浓度较高的氨气,从而实现了氨气的生产。

2 无水氨的生产因素2.1 温度在煤气的脱硫过程中,HPF湿法在脱硫的过程中导致煤气的温度上升,煤气出入系统的温差可达5度,只有煤气的温度低于42℃时,才符合无水氨工艺的要求,进入吸收塔后煤气温度不得低于42℃,溶液系统温度越高,氨在溶液中承受的压力越大,磷酸与氨的融合效率越低,直接导致含氨指标不达标,甚至产生系统平衡失调,溶液温度与煤气温度失去控制,系统发生紊乱甚至生产事故。

2.2 溶液的摩尔比弗萨姆装置在制取的过程中主要通过控制磷酸二氢铵与磷酸氢二铵的比例,保持良好的系统循环,维持整个制备系统的稳定,通过气体的不断循环与更新,将摩尔比控制在一定的范围内,对煤气中的氨进行回收,当摩尔比高于1.4时,溶液中的磷酸氢二铵含量会较多,磷酸二氢铵含量较少,氨不能被及时吸收,当摩尔比低于1.2时,从能耗比的角度考虑,需要更多的蒸汽去解吸磷酸二氢铵中的铵离子,成本较高,生产周期较长。

5万m3h焦炉煤气中氨及粗轻吡啶回收工艺设计毕业设计开题报告

河南城建学院毕业设计开题报告题目:5万m3/h焦炉煤气中氨及粗轻吡啶回收工艺设计学生姓名:年级:专业:化学工程与工艺申报学位:工学学士院系:化学化工系指导教师:完成日期: 2012-3-152012年3月15日河南城建学院毕业设计开题报告书题目 5万m3/h焦炉煤气中氨及粗轻吡啶回收工艺设计学生姓名学号指导教师赵金安专业化学工程与工艺职称教授选题目的及意义:选题目的:无水氨主要用于制造氮肥和复合肥料,还可用于制造硝酸,各种含氮的无机盐,磺胺药,聚氨酯,聚酰胺纤维及丁靑橡胶等,此外还常用做制冷剂。

粗轻吡啶是一种具有特殊气味的黄色油状液体,沸点范围为115~160o C ,轻吡啶盐基易溶于水。

纯吡啶是重要的溶剂,可用于制造维生素、中枢神经兴奋剂、抗菌素以及一些高效农药和还原料染料。

在氨及粗轻吡啶的回收工艺中,用硫酸吸收焦炉煤气中的氨生产硫酸铵按煤气中氨与硫酸母液接触的方式不同,分有三种:半直接法、间接法和直接法,其中应用最广泛的是半直接法。

经和老师讨论,我确定了利用半直接法即饱和器法生产硫酸铵的方法回收氨。

饱和器法生产硫酸铵的方法有鼓泡式饱和器和喷淋式饱和器,鉴于鼓泡式饱和器法比较成熟,老师建议我选用鼓泡式饱和器法生产硫酸铵。

从饱和器中回收吡啶制取粗轻吡啶的工艺流程常用的有两种形式,即文氏管反应器法和中和器法。

由于中和器法提取粗轻吡啶的工艺比较成熟,因此我选择了中和器法提取粗轻吡啶。

意义:对焦炉煤气中氨及粗轻吡啶进行回收工艺设计,不仅回收了它们,使它们得到合理利用,增加了化工生产企业的利润,并且保护了环境。

其中的粗轻吡啶是我国所急需的。

我国在80年代至90代年初对吡啶系列原料使用面比较窄,基本上只有两三个品种,全国年需求量大约在1500t左右,原料基本依靠进口,国内部分全部是煤焦油产品。

如1992年我国吡啶系列原料产量为120t,进口纯吡啶1300t、六氢吡啶1000t。

进入90年代中后期,特别是1994年以后,随着我国对精细化工产品的大力开发,我国对吡啶系列产品数量、品种的需求显著增加,品种发展到十余个,年需求量增长到万吨左右,其中医药消耗吡啶约0.3t/a、外资企业约需0.5万t/a、其他行业约需0.2万t/a。

饱和器法回收焦炉煤气中的氨

!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!

洗去结晶表面的油类物质, 又能保持硫铵操作稳定。 温度过低又使产品水分含量高; 其次是定期排放旋

3.4 干燥系统的操作

风除尘器内的积料和更换湿式除尘器的水。

干燥系统是由送 风机、热 风 机、干 燥 器 、旋风 除 尘器、引风机、湿式除尘器组成, 其操作关 键 是 送风 机和引风机的风量平衡。盛隆煤焦化公司采用送风 量 6334m3/h, 排 风 量 为 10473m3/h, 调 节 吸 力 为 1176.8Pa。如果送风机送风量过大引风机排风量小, 会使干燥器外窜料, 操作环境恶化, 成品料水分含量 高; 反之则使大量产品流失跑掉, 导致旋风除尘器, 湿式除尘器堵塞, 影响生产。另外, 热风机温度一般 控 制在 120℃左 右 , 温 度 过 高 , 使 产 品 板 结 成 块 , 而

结语利用喷淋式饱和器回收氨工艺关键在于控制预热器温度饱和器酸度饱和器温度离心机水洗温度干燥系统风量平衡等要点只有要点控制好了才能生产出优质硫酸铵ni42s0才能使整个氨回收系统稳定使出工段的煤气中氨含量低于30mm真正达到即回收又净化的目的

第 28 卷 第 6 期 2006 年 12 月

山东冶金

Shandong Metallurgy

安全管理是实现人、机 、物 、环 境 协调 统 一的 一 门综合学科, 涉及自然科学、社会科学。安全生产涉 及 企 业 的 每 个 员 工 、每 个 家 庭 、经 济 效 益 的 提 高 乃 至 整个企 业的发展, 体现员工素质、科学技 术水 平、管 理水平和企业的文明程度。多年来, 青岛泰能燃气集 团焦化制气有限责任公司( 简称青岛焦化制气公司) 借鉴国内外的安全管理方法和经验, 结合自己的具 体情况, 不断探索实践, 已形成一套成熟的安全管理 措施, 有效减少了事故的发生和财产损失。

氨吸收课程设计

氨吸收课程设计一、教学目标本节课的学习目标包括知识目标、技能目标和情感态度价值观目标。

通过本节课的学习,学生应掌握氨的吸收原理、吸收设备和操作条件等知识,了解氨吸收在工业中的应用和重要性。

在技能方面,学生应能够运用所学知识分析和解决实际问题,提高科学思维和实验操作能力。

在情感态度价值观方面,学生应培养对氨吸收技术的兴趣和热情,增强环保意识和责任感。

二、教学内容本节课的教学内容主要包括氨的吸收原理、吸收设备、操作条件以及氨吸收在工业中的应用。

具体包括以下几个方面:1.氨的吸收原理:介绍氨的物理性质、化学性质以及其在吸收过程中的作用。

2.吸收设备:讲解吸收塔的类型、结构及其工作原理。

3.操作条件:探讨影响氨吸收效率的因素,如温度、压力、气液比等。

4.氨吸收在工业中的应用:介绍氨吸收在化工、环保等领域的应用案例。

三、教学方法为了提高教学效果,本节课采用多种教学方法相结合的方式,包括讲授法、讨论法、案例分析法和实验法等。

1.讲授法:用于讲解氨的吸收原理、吸收设备、操作条件等基础知识。

2.讨论法:学生针对氨吸收技术的应用和前景展开讨论,激发学生的思考。

3.案例分析法:分析实际案例,让学生了解氨吸收技术在工业中的具体应用。

4.实验法:安排实验室实践环节,让学生亲身体验氨吸收过程,提高实验操作能力。

四、教学资源本节课的教学资源包括教材、参考书、多媒体资料和实验设备等。

1.教材:选用权威、实用的教材,为学生提供基础知识。

2.参考书:提供相关领域的参考书籍,丰富学生的知识体系。

3.多媒体资料:制作精美的PPT、视频等多媒体资料,提高学生的学习兴趣。

4.实验设备:准备实验室设备,为学生提供实践操作的机会。

通过以上教学资源的支持,学生可以更好地掌握氨吸收知识,提高实际操作能力。

五、教学评估本节课的评估方式包括平时表现、作业和考试等。

评估方式应客观、公正,能够全面反映学生的学习成果。

1.平时表现:通过观察学生在课堂上的参与程度、提问回答等情况,评估学生的学习态度和理解程度。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

化工工艺课程设计题目: 2.2万m3/h焦炉煤气中氨回收学院材料与化工学院专业班级学号学生姓名房韶杰指导教师完成日期2021.1.7成绩:设计说明焦炉生产焦炭的副产品是焦炉煤气,现代焦炉生产工艺残留于煤气中的氨,大部分被冷却水吸收,在凉水塔喷洒冷却时又都解吸进入到大气,这样就造成了资源的浪费。

更重要的是,氨进入大气造成的环境污染危害相当严重,既不利于环保,也不符合国家关于可持续发展的要求。

因此将氨回收具有重要的意义。

氨的回收是焦炉煤气净化及产品回收的重要工序,主要有浓氨水工艺、硫铵法、氨分解法和弗萨姆无水氨法等。

本设计是采用鼓泡式饱和器法通过氨与硫酸反应生成硫酸铵的工艺方法回收氨。

本设计选用成本低,工艺简单,应用比较普遍的鼓泡式饱和器为主设备。

完成22000m3/h焦炉煤气中氨回收的工艺目标和水平。

设计中对鼓泡式饱和器进行了物料衡算和热量衡算。

最终结果符合工艺条件,达到设计要求。

煤气中氨含量为1%~1.5%,饱和器后煤气含氨量为0.03g/m3。

煤气预热温度65.3℃,饱和器出口煤气中水蒸气分压7.431kPa,母液适宜温度53.6℃,得到硫酸铵产量735.768kg/h,而硫酸的消耗量为700.32kg/h。

根据工艺要求,对饱和器进行了选型计算。

煤气进口管直径为800mm,中央煤气管直径为1250mm,饱和器直径为3800mm,高度为7580mm,壁厚为5mm,进行水压试验校核满足工艺要求。

关键词:煤气;氨;硫酸;饱和器法;硫酸铵Design DescriptionThe by-product of coke production from coke ovens is coke oven gas. Most of the ammonia remaining in the gas in modern coke oven production processes is absorbed by cooling water, and is desorbed into the atmosphere when it is sprayed and cooled in the cooling water tower, which causes a waste of resources.More importantly, the environmental pollution hazards caused by ammonia entering the atmosphere are quite serious, which is not conducive to environmental protection and does not meet the national requirements for sustainable development. Therefore, the recovery of ammonia is of great significance. Ammonia recovery is an important process for coke oven gas purification and product recovery, mainly including concentrated ammonia process, ammonium sulfate method, ammonia decomposition method and Frsam anhydrous ammonia method. This design is to use the bubble saturation method to produce ammonium sulfate by ammonia and sulfuric acid process method to recover ammonia. The design has low cost of selection, simple process, and the application of a more common bubble saturation device as the main equipment. Complete the process target and level of ammonia recovery in the gas of the 51000m3/h coke oven. In the design, the bubble saturation device is calculated and the heat is calculated. The final result meets the process conditions and meets the design requirements. The ammonia content in the gas is 1% to 1.5%, and the ammonia content of the gas after the saturation is 0.03g/m3. Gas preheat inheat temperature of 65.3 degrees C, saturated gas in the water vapor pressure 7.431kPa, the female liquid suitable temperature of 53.6 degrees C, the production of ammonium sulfate 735.768 kg/h, and the consumption of sulfuric acid is 700.32 kg/h. According to the process requirements, the saturation machine is selected. Gas import pipe diameter of 800mm, central gas pipe diameter of 1250mm, saturation diameter of 3800mm, height of 7580mm, wall thickness of 5mm, water pressure test verification to meet the process requirements.Key words:coal gas;ammonia;sulfuric acid;saturator method;ammonium sulfate目录引言 (1)第一章工艺流程 (2)1.1鼓泡式饱和器法回收氨的工艺流程 (2)1.2饱和器法回收氨的影响因素及控制 (3)1.2.1 预热器后的煤气温度 (4)1.2.2 母液温度 (4)1.2.3 母液酸度 (5)1.2.4 母液的循环搅拌 (5)1.2.5 母液中的结晶浓度(晶比) (5)1.2.6 结晶槽中结晶层的厚度 (5)1.2.7 离心分离和水洗 (5)1.2.8 沸腾干燥器的操作 (6)1.2.9 母液的净化处理 (6)第二章物料衡算和热量衡算 (8)2.1饱和器的物料衡算 (8)2.1.1 饱和器的氨平衡和硫酸用量计算 (8)2.1.2 饱和器的水平衡计算 (9)2.1.3 饱和器内最低温度和最适宜温度的确定 (10)2.2饱和器的热量衡算 (11)2.2.1 输入热量 (11)2.2.2 输出热量 (13)第三章饱和器的计算 (16)3.1饱和器尺寸计算 (17)3.2除酸器 (19)3.3干燥器 (21)3.4沸腾床最低流态化速度的确定 (22)3.5干燥器直径的确定 (23)3.6干燥器溢流口高度的确定 (23)第四章附属设备的选型 (25)4.1 预热器 (25)4.2 离心机 (25)4.3 结晶槽 (25)第五章设计结果概要 (26)第六章设计感想 (27)参考文献 (28)引言焦炉生产焦炭的副产品是焦炉煤气,现代焦炉生产工艺残留于煤气中的氨,大部分被冷却水吸收,在凉水塔喷洒冷却时又都解吸进入到大气,这样就造成了资源的浪费。

更重要的是,氨进入大气造成的环境污染危害相当严重,既不利于环保,也不符合国家关于可持续发展的要求。

因此从焦炉煤气中回收氨是很有必要的。

此外,煤气中的氨在燃烧时会生成有毒、有腐蚀性的氧化氮,氨在粗苯回收中能使油和水形成稳定的乳化液,妨碍油水分离[1]。

上述这些都是现代焦化生产遇到的困难。

为此,煤气中氨的含量不允许超过0.03g/m3。

氨的回收是焦炉煤气净化及产品回收的重要工序,主要有浓氨水工艺、硫铵法、氨分解法和弗萨姆无水氨法等。

本设计主要是采用硫铵法对焦炉煤气中的氨加以回收,根据设计条件和要求,结合半直接法、间接法和直接法的优缺点,确定利用半直接法即饱和器法生产硫酸铵的方法回收氨。

因为鼓泡式饱和器法比较成熟,所以采用鼓泡式饱和器法来完成此次设计任务。

纯态的硫酸铵为无色长菱形晶体,焦化厂生产的硫酸铵,因混有杂质而呈现浅的蓝色、灰色,多为片状、针状甚至粉末状结晶。

本工艺所生产的硫酸铵,既可以作为肥料直接使用,也可以作为生产其他肥料的原料使用。

第一章工艺流程采用鼓泡式饱和器法进行氨回收,用于生产硫酸铵。

由于成本低,工艺简单,应用比较普遍。

1.1鼓泡式饱和器法回收氨的工艺流程图1.1鼓泡式饱和器法回收硫酸铵工艺流程图1-煤气预热器;2-饱和器;3-除酸器;4-结晶槽;5-离心机;6-螺旋输送机7-沸腾干燥器;8-送风机;9-热风机;10-旋风分离器;11-排风机;12-满流槽;13-结晶泵;14-循环泵;15-母液贮槽;16-硫酸铵贮斗;17-母液泵;18-细粒硫酸铵贮斗;19-硫酸铵包装机;20-胶带运输机;21-硫酸高置槽将焦炉煤气冷却至25~35℃,经由鼓风机和电捕焦油器进入煤气预热器1。

在预热器内用间接蒸汽加热煤气到60~70℃或更高的温度,目的是为了使煤气进入鼓泡式饱和器2蒸发饱和器内多余的水分,保持饱和器的水平衡,防止母液稀释。

预热后的煤气沿饱和器中央煤气管进入饱和器,经泡沸伞从酸性母液中鼓泡而出,同时煤气中的氨被硫酸所吸收,煤气出饱和器进入除酸器3,捕集其夹带的酸雾后,被送往粗苯工段。

饱和器母液中不断有硫酸铵生成,在硫酸铵含量高于其溶解度时,就析出结晶,并沉淀于饱和器底部。

饱和器底部的结晶被抽到结晶槽4,在结晶槽内使结晶长大并沉降于槽底部。

结晶槽底部硫酸铵结晶排放到离心机5进行离心分离,滤除母液,并用热水洗涤结晶,以减少硫酸铵表面上的游离酸和杂质。

离心分离的母液于结晶槽流出的母液一同自流回到饱和器中。