1.4.1.2高模低收缩资料

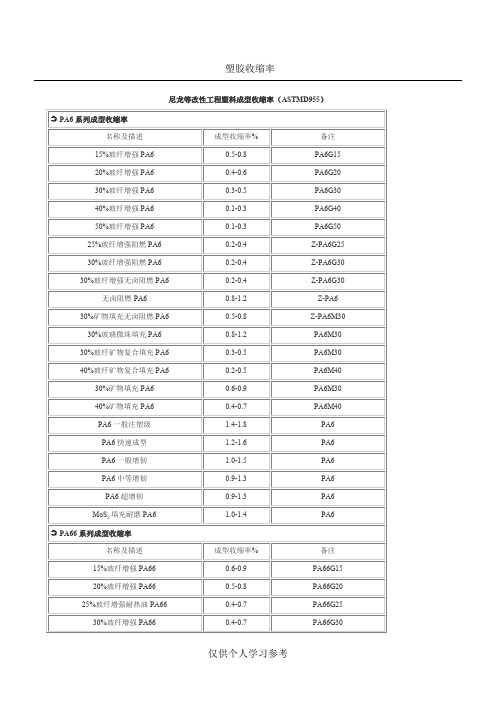

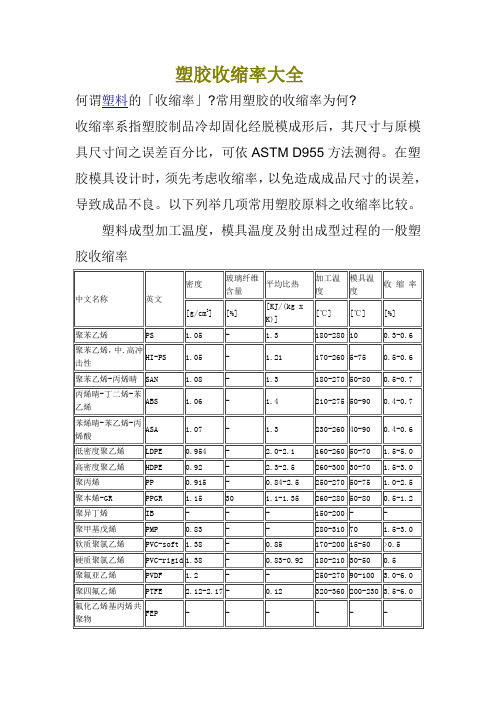

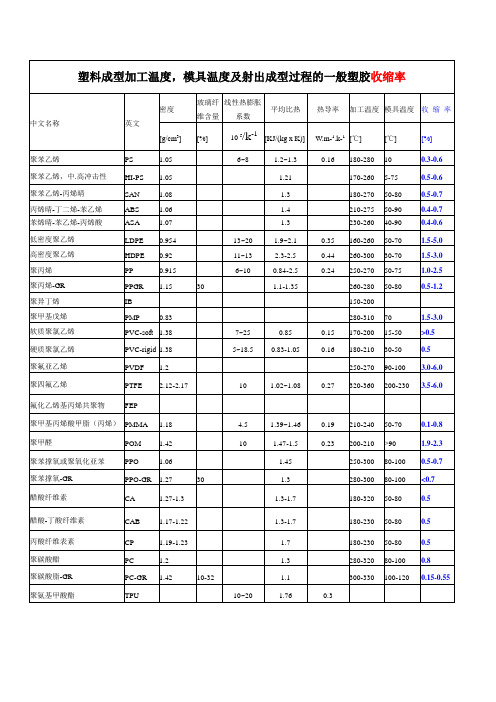

塑料收缩率表

密度玻璃纤维含量平均比热加工温度模具温度收缩率[g/cm3][%][KJ/(kg xK)][℃][℃][%]聚苯乙烯PS 1.05 1.3180-280100.3-0.6聚苯乙烯,中.高冲击性HI-PS 1.05 1.21170-2605-750.5-0.6聚苯乙烯-丙烯晴SAN 1.08 1.3180-27050-800.5-0.7丙烯晴-丁二烯-苯乙烯ABS 1.06 1.4210-27550-900.4-0.7苯烯晴-苯乙烯-丙烯酸ASA 1.07 1.3230-26040-900.4-0.6低密度聚乙烯LDPE0.954 2.0-2.1160-26050-70 1.5-5.0高密度聚乙烯HDPE0.92 2.3-2.5260-30030-70 1.5-3.0聚丙烯PP0.9150.84-2.5250-27050-75 1.0-2.5聚本烯-GR PPGR 1.15301.1-1.35260-28050-800.5-1.2聚异丁烯IB150-200聚甲基戊烯PMP0.83280-310701.5-3.0软质聚氯乙烯PVC-soft 1.380.85170-20015-50>0.5硬质聚氯乙烯PVC-rigid 1.380.83-0.92180-21030-500.5聚氟亚乙烯PVDF 1.2250-27090-100 3.0-6.0聚四氟乙烯PTFE 2.12-2.170.12320-360200-230 3.5-6.0氟化乙烯基丙烯共聚物FEP聚甲基丙烯酸甲脂(丙烯)PMMA 1.18 1.46210-24050-700.1-0.8聚氧甲烯(乙缩烯)POM 1.42 1.47-1.5200-210>90 1.9-2.3聚苯撑氧或聚氧化亚苯PPO 1.06 1.45250-30080-1000.5-0.7聚苯撑氧-GRPPO-GR 1.2730 1.3280-30080-100<0.7醋酸纤维素CA 1.27-1.3 1.3-1.7180-32050-800.5醋酸-丁酸纤维素CAB 1.17-1.22 1.3-1.7180-23050-800.5丙酸纤维表素CP 1.19-1.23 1.7180-23050-800.5聚碳酸醋PC 1.2 1.3280-32080-1000.8聚碳酸脂-GRPC-GR 1.4210-32 1.1300-330100-1200.15-0.55聚乙烯对苯二甲酸乙酯PET 1.37260-2901401.2-2.0聚乙烯对苯二甲酸乙酯-GR PET-GR 1.5-1.5720-30260-2901401.2-2.0成型加工温度,模具温度及射出成型过程的一般塑胶收缩率材料标称聚丁烯对苯二酸PBT 1.3240-26060-80 1.5-2.5聚丁烯对苯二酸-GRPBT-GR 1.52-1.5730-50250-27060-800.3-1.2尼龙6(聚酸胺6)PA 6 1.14 1.8240-26070-1200.5-2.2尼龙6-GR PA 6-GR 1.36-1.6530-50 1.26-1.7270-29070-1200.3-1尼龙6/6PA 66 1.15 1.7260-29070-1200.5-2.5尼龙6/6-GR PA66-GR 1.20-1.6530-50 1.4280-31070-1200.5-1.5尼龙11PA 11 1.03-1.05 2.4210-25040-800.5-1.5尼龙12PA 12 1.01-1.04 1.2210-25040-800.5-1.5聚醚矾PSO 1.37310-390100-1600.7聚硫化亚苯PPS 1.6440370>1500.2热塑性聚亚胺脂PUR 1.2 1.85195-23020-400.9酚甲醛树脂GPPF 1.4 1.360-80170-190 1.2三聚氰胺甲醛GPMF 1.5 1.370-80150-165 1.2-2三聚氰胺酚甲醛MPF 1.6 1.160-80160-1800.8-1.8聚脂树脂UP 2.0-2.10.940-60150-1700.5-0.8环氧树脂EP 1.930-80 1.7-1.9ca.70160-1700.2。

常用塑料收缩率

Z-PA66G30

30%矿物填充无卤阻燃PA66

0.2-0.4

PA66M30

无卤阻燃PA66

0.8-1.2

Z-PA66

30%矿物填充无卤阻燃PA66

0.4-0.7

Z-PA66M30

30%玻璃微珠填充PA66

0.8-1.2

PA66M30

30%玻纤矿物复合填充PA66

0.2-0.5

PA66M30

备注

20%玻纤增强ABS

0.2-0.4

ABSG20

25%玻纤增强ABS

0.2-0.4

ABSG25

30%玻纤增强ABS

0.1-0.3

ABSG30

20%玻纤增强阻燃ABS

0.1-0.3

Z-ABSG20

一般阻燃级ABS

0.4-0.7

Z-ABS

一般注塑级ABS

0.4-0.7

ABS

耐侯级ABS

0.4-0.7

ABS

0.2-0.4

PCG30

20%玻纤增强阻燃PC

0.2-0.4

Z-PCG20

25%玻纤增强阻燃PC

0.2-0.4

Z-PCG25

30%玻纤增强阻燃PC

0.2-0.4

Z-PCG30

20%玻纤增强无卤阻燃PC

0.2-0.4

Z-PCG20

30%玻纤增强无卤阻燃PC

0.1-0.3

Z-PCG30

20%玻璃微珠填充PC

0.1-0.3

PA6G50

25%玻纤增强阻燃PA6

0.2-0.4

Z-PA6G25

30%玻纤增强阻燃PA6

0.2-0.4

Z-PA6G30

塑料收缩率大全

30%玻纤增强PA6

0.3-0.5

PA6G30

40%玻纤增强PA6

0.1-0.3

PA6G40

50%玻纤增强PA6

0.1-0.3

PA6G50

25%玻纤增强阻燃PA6

0.2-0.4

Z-PA6G25

30%玻纤增强阻燃PA6

0.2-0.4

Z-PA6G30

30%玻纤增强无卤阻燃PA6

0.2-0.4

1.5-2.0

PP4

高抗冲耐侯PP5

1.5-1.8

PP5

20%滑石粉填充PP6

1.0-1.2

PP6

30%滑石粉填充PP7

0.9-1.1

PP7

40%滑石粉填充PP8

0.8-1.0

PP8

20%玻纤增强PP9

0.5-0.8

PP9

30%玻纤增强高耐热PP

0.4-0.7

PP10

亠PC系列成型收缩率

名称及描述

成型收缩率%

0.5-0.8

PC/PBTG10

20%玻纤增强PC/PBT

0.4-0.6

PC/PBTG20

30%玻纤增强PC/PBT

0.3-0.5

PC/PBTG30

30%玻纤增强阻燃高耐热PC/PBT

0.3-0.5

Z-PC/PBTG30

咼冲击咼耐热PC/PBT

0.6-1.0

PC/PBT

3PBT/ABS系列成型收缩率

0.83-1.05

0.16

180-210

30-50

0.5

聚氟亚乙烯

PVDF

1.2

250-270

90-100

3.0-6.0

聚四氟乙烯

高模低收缩PET工业丝不同温度下力学性能研究_吕晶

纤维技术

高模低收缩 PET 工业丝不同温度

下力学性能研究

摘要:在不同温度下对高模低收缩 PET 工业丝进行拉伸性能测试,得到初始模 量、断裂伸长率、强度、Lase — 5、模量极小值 Emin 及相对应的伸长率 εmin 等几 个力学指标以及不同温度下的应力 — 应变曲线。通过分析得出:高模低收缩PET 工业丝在实验温度下的拉伸为均匀拉伸,无细颈产生,力学性能随温度的上升呈 下降趋势,但未出现急剧下降的现象。 关键词:高模低收缩 PET工业丝;力学性能;应力 — 应变曲线;模量 — 应变曲线 中图分类号:TS 101.921.4 文献标识码:A 文章编号:1003 - 3025(2005)01 - 0030 - 03

萍,译. 橡胶工业,1994,41(3):156—163. [4]Heuvel H M ,Lucas L J . Experimental Relations between Physical

Structure and Mechanical Properties of a Huge Number of Drawn Pol(y Ethylene Terephthalate)Yarn[s J]. Journal of Applied Polymer Science,199(2 45):1649—1660.

图4 各力学性能指标与温度的关系

3 结论

1)PET 工业丝在室温到 200 ℃下的拉伸为均匀拉伸, 长丝在拉伸过程中不成颈,不出现屈服点,模量 — 应变曲 线都是双峰曲线。

2)在测试温度下,PET工业丝的模量极小值较初始模 量都有较大的下降,最大可达到43 %;对应于模量极小值 的应变随测试温度的升高逐渐下降,150 ℃开始稍微回升, 测试温度高 50 ℃时,应变值小于2 %。

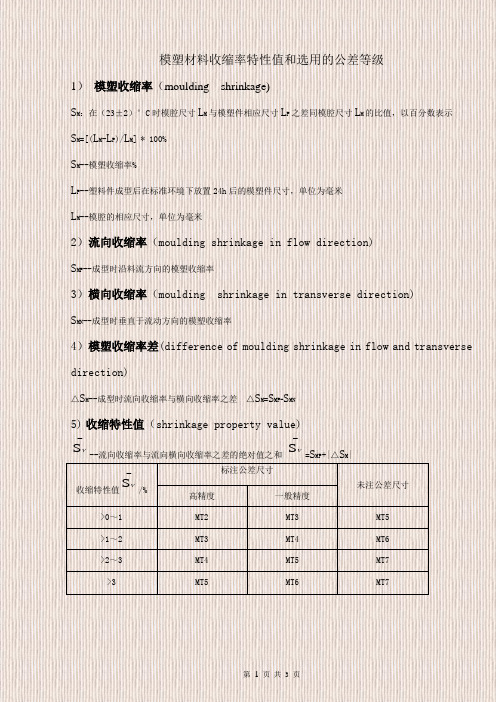

模塑材料收缩率特性值和选用的公差等级

模塑材料收缩率特性值和选用的公差等级

1) 模塑收缩率(moulding shrinkage) S M :在(23±2)°C 时模腔尺寸L M 与模塑件相应

尺寸L P 之差同模腔尺寸L M 的比值,以百分数表示 S M =[(L M -L P )/L M ] * 100%

S M --模塑收缩率% L P --塑料件成型后在标准环境下放置24h 后的模塑件尺寸,单位为毫米 L M --模腔的相应尺寸,单位为毫米

2)流向收缩率(moulding shrinkage in flow direction) S MP --成型时沿料流方向的模塑收缩率 3)横向收缩率(moulding shrinkage in transverse direction) S MN --成型时垂直于流动方向的模塑收缩率

4)模塑收缩率差(difference of moulding shrinkage in flow and transverse direction) △S M --成型时流向收缩率与横向收缩率之差 △S M =S MP -S MN 5) 收缩特性值(shrinkage property value)

△S M |。

一、收缩率

一、收缩率热塑性塑料成型收缩的形式及计算如前所述,影响热塑性塑料成型收缩的因素如下:1.1塑料品种热塑性塑料成型过程中由于还存在结晶化形起的体积变化,内应力强,冻结在塑件内的残余应力大,分子取向性强等因素,因此与热固性塑料相比则收缩率较大,收缩率范围宽、方向性明显,另外成型后的收缩、退火或调湿处理后的收缩率一般也都比热固性塑料大。

1.2塑件特性成型时熔融料与型腔表面接触外层立即冷却形成低密度的固态外壳。

由于塑料的导热性差,使塑件内层缓慢冷却而形成收缩大的高密度固态层。

所以壁厚、冷却慢、高密度层厚的则收缩大。

另外,有无嵌件及嵌件布局、数量都直接影响料流方向,密度分布及收缩阻力大小等,所以塑件的特性对收缩大小、方向性影响较大。

1.3进料口形式、尺寸、分布这些因素直接影响料流方向、密度分布、保压补缩作用及成型时间。

直接进料口、进料口截面大(尤其截面较厚的)则收缩小但方向性大,进料口宽及长度短的则方向性小。

距进料口近的或与料流方向平行的则收缩大。

1.4成型条件模具温度高,熔融料冷却慢、密度高、收缩大,尤其对结晶料则因结晶度高,体积变化大,故收缩更大。

模温分布与塑件内外冷却及密度均匀性也有关,直接影响到各部分收缩量大小及方向性。

另外,保持压力及时间对收缩也影响较大,压力大、时间长的则收缩小但方向性大。

注塑压力高,熔融料粘度差小,层间剪切应力小,脱模后弹性回跳大,故收缩也可适量的减小,料温高、收缩大,但方向性小。

因此在成型时调整模温、压力、注塑速度及冷却时间等诸因素也可适当改变塑件收缩情况。

模具设计时根据各种塑料的收缩范围,塑件壁厚、形状,进料口形式尺寸及分布情况,按经验确定塑件各部位的收缩率,再来计算型腔尺寸。

对高精度塑件及难以掌握收缩率时,一般宜用如下方法设计模具:①对塑件外径取较小收缩率,内径取较大收缩率,以留有试模后修正的余地。

②试模确定浇注系统形式、尺寸及成型条件。

③要后处理的塑件经后处理确定尺寸变化情况(测量时必须在脱模后24小时以后)。

塑胶收缩率大全

160-170

0.2

软PE缩水—— 2.5% a注意与流动方向及横向的不同收缩率,制程影响.

-

260-290

140

1.2-2.0

聚丁烯对苯二酸

PBT

1.3

-

-

240-260

60-80

1.5-2.5

聚丁烯对苯二酸-GR

PBT-GR

1.52-1.57

30-50

-

250-270

60-80

0.3-1.2

尼龙6(聚酸胺6)

PA 6

1.14

-

1.8

240-260

70-120

0.5-2.2

尼龙6-GR

PA 6-GR

1.36-1.65

30-50

1.26-1.7

270-290

70-120

0.3-1

尼龙6/6

PA 66

1.15

-

1.7

260-290

70-120

0.5-2.5

尼龙6/6-GR

PA66-GR

1.20-1.65

30-50

1.4

280-310

70-120

0.5-1.5

尼龙11

PA 11

1.03-1.05

-

2.4

50-80

0.5

聚碳酸醋

PC

1.2

-

1.3

280-320

80-100

0.8

聚碳酸脂-GR

PC-GR

1.42

10-32

1.1

300-330

100-120

0.15-0.55

聚乙烯对苯二甲酸乙酯

PET

1.37

模塑材料收缩率特性值和选用的公差等级

模塑材料收缩率特性值和选用的公差等级1) 模塑收缩率(moulding shrinkage)S M :在(23±2)°C 时模腔尺寸L M 与模塑件相应尺寸L P 之差同模腔尺寸L M 的比值,以百分数表示 S M =[(L M -L P )/L M ] * 100% S M --模塑收缩率%L P --塑料件成型后在标准环境下放置24h 后的模塑件尺寸,单位为毫米 L M --模腔的相应尺寸,单位为毫米2)流向收缩率(moulding shrinkage in flow direction) S MP --成型时沿料流方向的模塑收缩率3)横向收缩率(moulding shrinkage in transverse direction) S MN --成型时垂直于流动方向的模塑收缩率4)模塑收缩率差(difference of moulding shrinkage in flow and transverse direction)△S M --成型时流向收缩率与横向收缩率之差 △S M =S MP-S MN5) 收缩特性值(shrinkage property value)-VS --流向收缩率与流向横向收缩率之差的绝对值之和-VS =S MP +|△S M |收缩特性值-VS /%标注公差尺寸未注公差尺寸高精度 一般精度 >0~1 MT2 MT3 MT5 >1~2 MT3 MT4 MT6 >2~3 MT4 MT5 MT7 >3MT5MT6MT7材料代号模塑材料公差等级标注公差尺寸未注公差尺寸高精度一般精度ABS/MBS (丙烯腈—丁二烯—苯乙烯)共聚物/透明ABS MT2 MT3 MT5 CA 乙酸纤维素MT3 MT4 MT6 EP 环氧树脂MT2 MT3 MT5 PA 聚酰胺(尼龙)无填料填充MT3 MT4 MT630%玻璃纤维填充MT2 MT3 MT5 PBT 聚对苯二甲酸丁二酯无填料填充MT3 MT4 MT630%玻璃纤维填充MT2 MT3 MT5 PC 聚碳酸酯(防弹胶)MT2 MT3 MT5 PDAP 聚邻苯二甲酸二烯丙酯MT2 MT3 MT5 PEEK 聚醚醚酮MT2 MT3 MT5 PE--HD 高密度聚乙烯MT4 MT5 MT7 PE--LD 低密度聚乙烯MT5 MT6 MT7 PESU 聚醚砜MT2 MT3 MT5 PET 聚对苯二甲酸乙二酯无填料填充MT3 MT4 MT630%玻璃纤维填充MT2 MT3 MT5 PF 苯酚—甲醛树脂无机填料填充MT2 MT3 MT5有机填料填充MT3 MT4 MT6 PMMA 聚甲基丙烯酸甲酯(亚克力)MT2 MT3 MT5 POM 聚甲醛(赛钢)≦150mm MT3 MT4 MT6>150mm MT4 MT5 MT7 PP 聚丙烯(百折胶)无机填料填充MT4 MT5 MT730%玻璃纤维填充MT2 MT3 MT5 PPE 聚苯醚;聚亚苯醚MT2 MT3 MT5 PPS 聚苯硫醚(塑铁) MT2 MT3 MT5材料代号模塑材料公差等级标注公差尺寸未注公差尺寸高精度一般精度PS 聚苯乙烯MT2 MT3 MT5 PSU 聚砜MT2 MT3 MT5 PUR--P 热塑性聚氨酯MT4 MT5 MT7 PVC--P 软质聚氯乙烯MT5 MT6 MT7 PVC-U 未增塑聚氯乙烯MT2 MT3 MT5 SAN (丙烯腈—苯乙烯)共聚物MT2 MT3 MT5 UF 脲—甲醛树脂有机填料填充MT3 MT4 MT6无机填料填充MT2 MT3 MT5 UP 不饱和聚酯30%玻璃纤维填充MT2 MT3 MT5。

塑料模具尺寸和收缩率

塑料模具尺寸和收缩率设计塑料模时,确定了模具结构之後即可对模具的各部分进行详细设计,即确定各模板和零件的尺寸,型腔和型芯尺寸等。

这时将涉及有关材料收缩率等主要的设计参数。

因而只有具体地掌握成形塑料的收缩率才能确定型腔各部分的尺寸。

即使所选模具结构正确,但所用参数不当,就不可能生产出品质合格的塑件。

塑料收缩率及其影响因素热塑性塑料的特性是在加热後膨胀,冷却後收缩,当然加压以後体积也将缩小。

在注塑成形过程中,首先将熔融塑料注射入模具型腔内,充填结束後熔料冷却固化,从模具中取出塑件时即出现收缩,此收缩称为成形收缩。

塑件从模具取出到稳定这一段时间内,尺寸仍会出现微小的变化,一种变化是继续收缩,此收缩称为後收缩。

另一种变化是某些吸湿性塑料因吸湿而出现膨胀。

例如尼龙610含水量为3%时,尺寸增加量为2%;玻璃纤维增强尼龙66的含水量为40%时尺寸增加量为0.3%。

但其中起主要作用的是成形收缩。

目前确定各种塑料收缩率(成形收缩+後收缩)的方法,一般都推荐德国国家标准中DIN16901的规定。

即以23℃±0.1℃时模具型腔尺寸与成形後放置24小时,在温度为23℃,相对湿度为50±5%条件下测量出的相应塑件尺寸之差算出。

收缩率S由下式表示: S={(D-M)/D}×100%(1)其中:S-收缩率; D-模具尺寸; M-塑件尺寸。

如果按已知塑件尺寸和材料收缩率计算模具型腔则为D=M/(1-S) 在模具设计中为了简化计算,一般使用下式求模具尺寸:D=M+MS(2)如果需实施较为精确的计算,则应用下式: D=M+MS+MS2(3)但在确定收缩率时,由於实际的收缩率要受众多因素的影响也只能使用近似值,因而用式(2)计算型腔尺寸也基本上满足要求。

在制造模具时,型腔则按照下偏差加工,型芯则按上偏差加工,便於必要时可作适当的修整。

难於精确确定收缩率的主要原因,首先是因各种塑料的收缩率不是一个定值,而是一个范围。

(完整word)塑料收缩率大全,推荐文档

聚乙烯对苯二甲酸乙酯PET 1.01 0.14聚乙烯对苯二甲酸乙酯-GR PET-GR 1.5-1.57 20-30 260-290 140 1.2-2.0 聚丁烯对苯二酸PBT 1.3 240-260 60-80 1.5-2.5聚丁烯对苯二酸-GR PBT-GR 1.52-1.57 30-50 250-270 60-80 0.3-1.2尼龙6(聚酸胺6)PA 6 1.14 6 1.6~1.8 0.31 240-260 70-120 0.5-2.2尼龙6-GR PA 6-GR 1.36-1.65 30-50 1.26-1.7 270-290 70-120 0.3-1尼龙6/6 PA 66 1.15 9 1.7 0.25 260-290 70-120 0.5-2.5尼龙6/6-GR PA66-GR 1.20-1.65 30-50 1.4 280-310 70-120 0.5-1.5尼龙11 PA 11 1.03-1.05 2.4 210-250 40-80 0.5-1.5尼龙12 PA 12 1.01-1.04 1.2 210-250 40-80 0.5-1.5聚醚砜PES 5.5 1.12 0.18聚醚矾PSO 1.37 310-390 100-160 0.7聚硫化亚苯PPS 1.64 40 370 >150 0.2热塑性聚亚胺脂PUR 1.2 1.85 195-230 20-40 0.9酚甲醛树脂GP PF 1.4 1.3 60-80 170-190 1.2三聚氰胺甲醛GP MF 1.5 1.3 70-80 150-165 1.2-2三聚氰胺酚甲醛MPF 1.6 1.1 60-80 160-180 0.8-1.8聚脂树脂UP 2.0-2.1 0.9 40-60 150-170 0.5-0.8环氧树脂EP 1.9 30-80 8 1.05-1.9 0.17 ca.70 160-170 0.2氧丁橡胶24 1.7 0.21天然橡胶 1.92 0.18聚乙丁烯 1.95软PE缩水——2.5% a注意与流动方向及横向的不同收缩率,制程影响。

塑料收缩率大全

备注

10%玻纤增强PBT

0.8-1.2

PBTG10

15%玻纤增强PBT

0.7-1.0

PBTG15

20%玻纤增强PBT

0.4-0.7

PBTG20

25%玻纤增强PBT

0.3-0.6

PBTG25

30%玻纤增强PBT

0.3-0.5

PBTG30

50%玻纤增强PBT

0.1-0.3

PBTG50

30%玻纤增强冲击改性PBT

1.2

210-250

40-80

0.5-1.5

聚醚砜

PES

5.5

1.12

0.18

聚醚矾

PSO

1.37

310-390

100-160

0.7

聚硫化亚苯

PPS

1.64

40

370

>150

0.2

热塑性聚亚胺脂

PUR

1.2

1.85

195-230

20-40

0.9

酚甲醛树脂GP

PF

1.4

1.3

60-80

170-190

1.2

30%玻纤增强PC/PBT

0.3-0.5

PC/PBTG30

30%玻纤增强阻燃高耐热PC/PBT

0.3-0.5

Z-PC/PBTG30

高冲击高耐热PC/PBT

0.6-1.0

PC/PBT

PBT/ABS系列成型收缩率

名称及描述

成型收缩率%

备注

20%玻纤增强PBT/ABS

0.3-0.5

PBT/ABSG20

30%玻纤增强PBT/ABS

PCG20

25%玻纤增强PC

塑料收缩率和模具尺寸

塑料收缩率和模具尺寸2007年04月26日星期四 16:47对於成形件壁厚来说,一般由於厚壁的冷却时间较长,因而收缩率也较大,如图1所示。

对一般塑件来说,当熔料流动方向L尺寸与垂直於熔料流方向W尺寸的差异较大时,则收缩率差异也较大。

从熔料流动距离来看,远离浇口部分的压力损失大,因而该处的收缩率也比*近浇口部位大。

因加强筋、孔、凸台和雕刻等形状具有收缩抗力,因而这些部位的收缩率较小。

模具结构浇口形式对收缩率也有影响。

用小浇口时,因保压结束之前浇口即固化而使塑件的收缩率增大。

注塑模中的冷却回路结构也是模具设计中的一个关键。

冷却回路设计得不适当,则因塑件各处温度不均衡而产生收缩差,其结果是使塑件尺寸超差或变形。

在薄壁部分,模具温度分布对收缩率的影响则更为明显。

成形条件料筒温度:料筒温度(塑料温度)较高时,压力传递较好而使收缩力减小。

但用小浇口时,因浇口固化早而使收缩率仍较大。

对於厚壁塑件来说,即使料筒温度较高,其收缩仍较大。

补料:在成形条件中,尽量减少补料以使塑件尺寸保持稳定。

但补料不足则无法保持压力,也会使收缩率增大。

注射压力:注射压力是对收缩率影响较大的因素,特别是充填结束後的保压页号335压力。

在一般情况下,压力较大的时因材料的密度大,收缩率就较小。

注射速度:注射速度对收缩率的影响较小。

但对於薄壁塑件或浇口非常小,以及使用强化材料时,注射速度加快则收缩率小。

模具温度:通常模具温度较高时收缩率也较大。

但对於薄壁塑件,模具温度高则熔料的流动阻抗小,*]而收缩率反而较小。

成形周期:成形周期与收缩率无直接关系。

但需注意,当加快成形周期时,模具温度、熔料温度等必然也发生变化,从而也影响收缩率的变化。

在作材料试验时,应按照由所需产量决定的成形周期进行成形,并对塑件尺寸进行检验。

用此模具进行塑料收缩率试验的实例如下。

注射机:锁模力70t 螺杆直径Φ35mm 螺杆转速80rpm 成形条件:最高注射压力178MPa 料筒温度230(225-230-220-210)℃ 240(235-240-230-220)℃ 250(245-250-240-230)℃ 260(225-260-250-240)℃ 注射速度57cm3/s 注射时间0.44~0.52s 保压时间6.0s 冷却时间15.0s模具尺寸和制造公差模具型腔和型芯的加工尺寸除了通过D=M(1+S)公式计算基本尺寸之外,还有一个加工公差的问题。

材料收缩率

收缩率面条干燥前后长度差与干燥前长度的百分比塑料的收缩率是指塑料制件在成型温度下尺寸与从模具中取出冷却至室温后尺寸之差的百分比。

它反映的是塑料制件从模具中取出冷却后尺寸缩减的程度。

影响塑料收缩率的因素有:塑料品种、成型条件、模具结构等。

不同的高分子材料的收缩率各不相同。

其次塑料的收缩率还与塑件的形状、内部结构的复杂程度、是否有嵌件等有很大的关系。

常用塑料收缩率如下:PE:1.2~1.28%PP:1.2~2.5%PVC(硬质):0.4~0.7%PVC(软质):1.0~5.0%PS:0.3~0.6%ABS:0.4~0.7%ABS(加玻纤):0.2~0.4%PC:0.6~0.8%PMMA:0.3~0.7%POM:1.8~3.0%PET:1.2~2.0%PPO:0.5~0.9%PPS:1%PEEK:1.2%LCP:0.1-0.6∙产品内缩如何调机改善∙有时候,我不是不理你,只是在等你先开口。

有时候,真的好想跟你讲话,但又很怕你嫌我烦。

有时候,我只是需要一个可以说话的人。

有时候,我真想你能懂我,即使我什么都不说。

有时候,总有种想哭的冲动,却不知道为什么。

有时候,我在乎的不是你所说的,而是那些你没有说的。

∙懂我的人,清楚的知道我生气转身时,多么想要他追过来。

懂我的人,会跟我发短信或打电话,因为他想我了。

懂我的人,有太多太多的体贴,所以我静静的一个人享受这属于我的小幸福。

懂我的人,虽然我不知道你什么时候出现,但我会守侯……∙你一直刻在我的记忆里,即使健忘了你的声音、健忘了你的笑脸,但是每当想起你时的那种感慨,是永远都不会改变的。

∙世上除了生死,都是小事。

从今天开始,每天微笑吧。

不管遇到了什么烦心事,都不要自己为难自己;无论今天发生多么糟糕的事,都不应该感到悲伤。

今天是你往后日子里最年轻的一天了,因为有明天,今天永远只是起跑线。

记住一句话:越努力,越幸运∙不保留的,才叫青春。

不解释的,才叫从容。

不放手的,才叫真爱。

常用工程塑料收缩率表

常用工程塑料收缩率表------------收缩率表------------序号塑料名称代号收缩率1 丙稀腈、丁二稀、苯乙烯 ABS 0.3~0.82 氨基树脂 AF3 氯化聚醚 CP 0.54 环氧树脂 EP5 聚三氟氯乙烯 F36 聚四氟乙烯 F47 聚四氟乙烯增强 F4+20%GF8 聚全氟乙丙烯 F469 高密度聚乙烯 (孖力士) HDPE 2~5.010 高抗冲聚苯乙烯 (不脆胶) HIPS 0.2~0.611 硬质聚氯乙烯 HPVC 0.6~1.012 液晶聚合物 LCP 0.00613 低密度聚乙烯 LDPE 1.5~5.014 改性聚苯醚 MPPO15 聚酰胺6 PA6 0.6~1.416 聚酰胺6 增强 PA6+30%GF 0.3~0.717 聚酰胺66 PA66 0.8~1.518 聚酰胺66 增强 PA66+30%GF 0.2~0.819 聚芳砜 PASF 0.820 聚对苯二甲酸丁二醇酯 PBT 0.4421 聚对苯二甲酸丁二醇酯增强 PBT+30%GF 0.222 聚碳酸脂 (防弹胶) PC 0.523 聚碳酸脂增强 PC+30%GF 0.225 聚醚醚酮 PEEK26 聚醚酮 PEK27 聚醚酮酮 PEKK28 聚醚砜 PES 0.629 聚对苯二甲酸乙二醇酯 PET 1.830 (涤纶(的确凉)) PET+30%GF 0.2~0.931 酚醛塑料 (电木粉) PF32 聚酰亚胺 PI 0.7533 聚甲基丙烯酸酯 (亚加力) PMMA 0.2~0.834 聚甲醛共聚 (赛钢) 共聚POM 1.5~3.535 聚甲醛共聚增强共聚POM+25%GF36 聚甲醛均聚均聚POM 1.5~337 聚丙烯 (百折胶) PP 1~2.538 聚丙烯增强 PP+30%GF 0.4~0.839 聚苯醚 PPO 0.740 聚苯硫醚增强 PPS+40%GF <0.1241 聚苯乙烯 (硬胶) PS 0.4~0.742 聚砜 PSF 0.643 聚氨酯 PU44 软质聚氯乙烯 SPVC 1.5~2.545 超高分子量聚乙烯 UHMWPE 2~3以下是塑料的收缩率,单位(%)PP(1.0-2.5)PMMA(0.1-0.4)PC(0.5-0.7)PA6(0.5-1.5)PA6-GF(0.4-0.6)PA66(0.8-1.5)PA66-GF(0.5)PS(0.4-0.7)ABS(0.4-0.9)ABS-GF(0.1-0.2)POM(2-2.5)PBT(1.5-2.0)PET(2-2.5)塑料收缩对照表成型加工温度,模具温度及射出成型过程的一般塑胶收缩率材料标称密度玻璃纤维含量平均比热加工温度模具温度收缩率[g/cm3][%][KJ/(kg xK)][℃][℃][%]聚苯乙烯PS 1.05 1.3180-280100.3-0.6聚苯乙烯,中.高冲击性HI-PS 1.05 1.21170-2605-750.5-0.6聚苯乙烯-丙烯晴SAN 1.08 1.3180-27050-800.5-0.7丙烯晴-丁二烯-苯乙烯ABS 1.06 1.4210-27550-900.4-0.7苯烯晴-苯乙烯-丙烯酸ASA 1.07 1.3230-26040-900.4-0.6低密度聚乙烯LDPE0.954 2.0-2.1160-26050-70 1.5-5.0高密度聚乙烯HDPE0.92 2.3-2.5260-30030-70 1.5-3.0聚丙烯PP0.9150.84-2.5250-27050-75 1.0-2.5聚本烯-GR PPGR 1.1530 1.1-1.35260-28050-800.5-1.2聚异丁烯IB150-200聚甲基戊烯PMP0.83280-31070 1.5-3.0软质聚氯乙烯PVC-soft 1.380.85170-20015-50>0.5硬质聚氯乙烯PVC-rigid 1.380.83-0.92180-21030-500.5聚氟亚乙烯PVDF 1.2250-27090-100 3.0-6.0聚四氟乙烯PTFE 2.12-2.170.12320-360200-230 3.5-6.0氟化乙烯基丙烯共聚物FEP聚甲基丙烯酸甲脂(丙烯)PMMA 1.18 1.46210-24050-700.1-0.8聚氧甲烯(乙缩烯)POM 1.42 1.47-1.5200-210>90 1.9-2.3聚苯撑氧或聚氧化亚苯PPO 1.06 1.45250-30080-1000.5-0.7聚苯撑氧-GR PPO-GR 1.2730 1.3280-30080-100<0.7醋酸纤维素CA 1.27-1.3 1.3-1.7180-32050-800.5醋酸-丁酸纤维素CAB 1.17-1.22 1.3-1.7180-23050-800.5丙酸纤维表素CP 1.19-1.23 1.7180-23050-800.5聚碳酸醋PC 1.2 1.3280-32080-1000.8聚碳酸脂-GR PC-GR 1.4210-32 1.1300-330100-1200.15-0.55聚乙烯对苯二甲酸乙酯PET 1.37260-290140 1.2-2.0聚乙烯对苯二甲酸PET-GR 1.5-1.5720-30260-290140 1.2-2.0乙酯-GR聚丁烯对苯二酸PBT 1.3240-26060-80 1.5-2.5聚丁烯对苯二酸PBT-GR 1.52-1.5730-50250-27060-800.3-1.2 -GR尼龙6(聚酸胺6)PA 6 1.14 1.8240-26070-1200.5-2.2尼龙6-GR PA 6-GR 1.36-1.6530-50 1.26-1.7270-29070-1200.3-1尼龙6/6PA 66 1.15 1.7260-29070-1200.5-2.5尼龙6/6-GR PA66-GR 1.20-1.6530-50 1.4280-31070-1200.5-1.5尼龙11PA 11 1.03-1.05 2.4210-25040-800.5-1.5尼龙12PA 12 1.01-1.04 1.2210-25040-800.5-1.5聚醚矾PSO 1.37310-390100-1600.7聚硫化亚苯PPS 1.6440370>1500.2热塑性聚亚胺脂PUR 1.2 1.85195-23020-400.9酚甲醛树脂GP PF 1.4 1.360-80170-190 1.2三聚氰胺甲醛GP MF 1.5 1.370-80150-165 1.2-2三聚氰胺酚甲醛MPF 1.6 1.160-80160-1800.8-1.8聚脂树脂UP 2.0-2.10.940-60150-1700.5-0.8环氧树脂EP 1.930-80 1.7-1.9ca.70160-1700.2a 注意与流动方向及横向的不同收缩率,制程影响。

涤纶工业丝相关知识及应用说明

涤纶工业丝相关知识及应用说明目录一.涤纶基础知识培训二.涤纶工业长丝专业知识培训三.加捻丝及合股丝细述一.涤纶1. 学名:聚对苯二甲酸乙二醇酯简称:聚酯商品名:涤纶英文名:polyester分子量:15000-20000 (土工格栅比较注重切片分子量和纤维分子量)熔点:264℃加工箱体温度:290-300℃生产方式:熔体纺;切片纺注:一般民用丝大有光切片特性粘度IV;0.64-0.66或0.66±0.02此指标和纤维聚合度有关,聚合度越高纤维特性粘度越高,纤维强度越高。

按特性粘度不同纤维分类如下: IV:0.8-0.9 瓶级 IV:1.2 纤维级 IV:1.4 特性纤维涤纶纤维的物理性能与化学性能1.聚脂纤维采用熔体仿丝,截面呈圆形,表面很平整。

2.聚脂纤维的吸湿性能很差,在标准条件下的回潮率为0.4%-0.5%,相对湿度100℃时回潮0.1%-0.8%,因此, 纤维性能无论在干、湿状态下变化都不大。

3.聚脂纤维强度高,弹性回复性能好,强度为3.52-5.28CN/DTEX,断裂伸长30%-40%.织物尺寸稳定, 强度高、伸长小,因此,涤纶织物耐磨性能好。

4.聚脂纤维耐热性较好,正常使用温度在150℃左右,230℃-240℃开始软化,熔点255℃-265℃,燃烧温度为450℃。

在170℃下短时间加热后引起的强度损失可以恢复,所以涤纶纤维在常温下有很好的使用性能。

在高温下的耐热性与稳定性均好,在工业上具有广泛用途。

5.因聚脂大分子中含有酯键,故不耐强碱,容易水解,在高温时尤甚.涤纶耐酸,不溶于有机酸,在低温度下,对低浓度的无机酸很稳定,介能溶解于浓硫酸和加热的苯甲酸中,对一般的有机溶剂比较稳定. 6.聚脂纤维不易导电,耐腐虫蛀性能好,贮存方便.IPF VS 工业用丝基本性能表指标 target比重(g/cm) Specific gravity 熔点(℃) Melting point 强度(g/d)Intensity 伸长率(%) Elongation 干热收缩(%) Shrinking in hot Air 耐热性(200℃,48h)heat resistance 耐酸性acid resistance 耐碱性alkali resistance 耐磨性abrasion resistance 耐日光性flame resistance 耐老化性aging resistance 耐蠕变性creep resistance3聚酯polyester 锦纶polyamide芳纶aramid 玻纤glass fiber 钢丝丙纶steel wire polypropylene>500 好较好良好很好好好较好好良好较差较差较好较好好好很好好好好较好差较好很好很好良好一般差一般差好好差注:锦纶与涤纶相比:涤纶沉降速度较快,适合制作渔网缆绳等,但价格较丙纶高2. 涤纶分类涤纶短纤未拉伸丝UDY undrawn yarn半取向丝MOY middle orieuted yarn 初生丝预取向丝 POY preorieuted yarn 长丝高取向丝 HOY high orieuted yarn拉伸丝拉伸丝 DY drawn yarn全拉伸丝 FDY full drawn yarn变形丝常规变形丝 TY textured yarn拉伸变形丝 DTY drawn textured yarn (低弹丝)空气变形丝 ATY air textured yarn 低弹丝=假捻丝(false twist yarn)假捻丝≠加捻丝(twisted yarn)注:两个热箱(定型更深)为低弹丝,一个热箱为高弹丝取向度(degree of orientation):由不规则排列高分子变形成有序排列,有序度高即取向度高取向度测试:双折射法,采用两个不同角度的纤维折射率之差来表征纤维取向度低弹丝:加捻→退捻→DTY捻度:一米内加捻的节点数来表示捻度的大小。

恒力高模低收缩

恒力高模低收缩以恒力高模低收缩为标题,我来给大家介绍一下恒力高模低收缩的概念和相关内容。

恒力高模低收缩是材料科学领域中的一个重要概念。

在材料的力学性能中,模量是一个重要的参数,它反映了材料的刚度和抗变形能力。

而收缩则是材料在加热或冷却过程中产生的体积变化。

恒力高模低收缩是指在一定的温度和力的作用下,材料的模量较高,而收缩较低。

为了更好地理解恒力高模低收缩的概念,我们可以以金属材料为例进行说明。

金属材料具有良好的导电性、导热性和机械性能,因此广泛应用于工程领域。

在金属材料中,一些特定合金具有恒力高模低收缩的特性,例如镍基合金和钛合金。

镍基合金是一种高温合金,具有优异的高温力学性能。

在高温条件下,镍基合金的模量相对较高,能够保持较好的刚度,不容易发生塑性变形。

同时,镍基合金的热膨胀系数相对较低,即收缩较小。

这种恒力高模低收缩的特性使得镍基合金成为航空航天领域中高温结构材料的首选。

钛合金是一种轻质高强度的金属材料,具有良好的耐腐蚀性和生物相容性。

在钛合金中,由于合金元素的加入和晶体结构的调整,使得钛合金具有恒力高模低收缩的特性。

这使得钛合金成为航空、航天、医疗等领域中广泛使用的结构材料。

恒力高模低收缩的特性对于一些特定的应用非常重要。

例如,在航空航天领域中,材料需要在高温和高载荷的环境下保持较好的刚度和稳定性。

恒力高模低收缩的材料能够满足这一需求,保证航天器在极端环境下的正常运行。

除了航空航天领域,恒力高模低收缩的材料还在其他领域得到广泛应用。

例如,电子器件中的封装材料需要具有稳定的尺寸,以确保电子器件的正常工作。

恒力高模低收缩的材料能够满足这一需求,提供稳定的封装环境。

恒力高模低收缩是材料科学中的一个重要概念。

恒力高模低收缩的材料具有较高的模量和较低的收缩,能够在特定的温度和力的作用下保持较好的刚度和稳定性。

这种特性使得恒力高模低收缩的材料在航空航天、电子器件等领域得到广泛应用。

通过研究和开发恒力高模低收缩的材料,我们可以进一步提高材料的性能,推动科技的发展。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

聚酯开发重点

提高模量 降低热收缩率 在高模低收缩的前提下提高强度 改良浸胶配方

骨架材料的模量对轮胎的影响

轮胎胎体分离的主要原因: 轮胎胎体分离的主要原因 由于轮胎中的橡胶受到骨架材料,特 由于轮胎中的橡胶受到骨架材料 别是高模量骨架材料的约束而被压缩 并导致生热,最终的温度和分离力的 最终的温度和分离力的 共同作用下发生的。 共同作用下发生的

% 热气收缩率(@ 177℃×2′)% % N/D N % % N/D

热气收缩率(@ 177℃×2′) %

1500D/2帘纱性能对比 帘纱性能对比

TEIJIN 项 目 材质:P952NL 单 纱 附胶率(@141 ℃×45′) ) % 耐 ′) 热 H-接着力(@170 ℃×60′) N/cm 性 附胶率(@170℃×60′) ) % 半 制 品 耐 热 性 H-接着力(@141 ℃×45′) N/cm ′) 202 98 164 100 240 100 167 100 材质:1 ×50 223 100 158 50 261 93 125 70 HONEYWELL

10 8 6 5.9 4 2 0 5.9 6.1

HYOSUNG 1X50 1X30

6.17 5.97 5.95

单纱

成品

1000D/2帘纱性能对比 单纱耐热性 帘纱性能对比

H-接着力 (N/cm)

160 150 140 130 130 120 110 100 141℃×45′ 170℃×60′ 148 149 147 139 140

定荷重伸长率(@4.5kg) % 3.7 热气收缩率(@ 77℃×2′)% 2.2

纱

尺寸安定性 Initial modulus

% 5.9 N/D 1300

N 150 成 拉断力 定荷重伸长率(@6.8kg) % 5.2 热气收缩率@ 177℃×2′ % 品 尺寸安定性 Initial modulus 0.97 % 6.17 N/D 900

1X50 TEIJIN

167

1000D/2帘纱性能对比 帘纱性能对比

项 拉断力 单 目 N HYOSUNG 144 HONEYWELL 材质:1 ×50 141 3.7 2.2 5.9 1300 132 5.1 0.87 5.97 1100 材质:1 ×30 122 3.9 2.2 6.1 1300 136 5.1 0.85 5.95 1000

1.52 5 125 12 0.04 1

900+ 1000+ 4 0.39 <1 3 ---

理想骨架材料

ε3 ε2

F2

F3

ε1 F1 理想骨架材料的变形曲线

理想骨架材料

轮胎充气后,在充气张力F1的作用下 的作用下,帘线有较低的模量,即曲线较 平坦,这样可获得较大的伸长,同时橡胶也可得到一定的伸张 同时橡胶也可得到一定的伸张 轮胎在行驶,受力的波动范围为F1~F2 F1~F2,为了提高轮胎的操纵性、舒适 性,轮胎受力后的变形必须要小, ,此时材料的模量必须高,即此段曲线 一定要陡峭 当轮胎受到更大的外力作用时,骨架材料应该能够及时变形 骨架材料应该能够及时变形,有较大的 形变ε3以吸收外界的破坏能量,此段曲线必须平坦 此段曲线必须平坦,如果此段模量过高, 将使轮胎充气后变硬,反而使轮胎操控性变差 反而使轮胎操控性变差

214 212 209

212

单纱

成品

1500D/2(1X50)与 与TeiJin(P952NL)

尺寸安定性( 尺寸安定性(%)

10 8 7.7 6 6.5 4 2 0 6.2 5.6 1X50 TEIJIN

单纱

成品

1500D/2(1X50)与 与TeiJin(P952NL)

initial mudulus(N/D) mudulus(

单 纱 耐 热 性 半 制 品 耐 热 性

1000D/2帘纱性能对比 帘纱性能对比

拉断力( 拉断力 (N)

160 150 140 130 120 110 100 单纱 成品 122 150 144 141 132 136

HYOSUNG 1X50 1X30

1000D/2帘纱性能对比 帘纱性能对比

尺寸安定性( 尺寸安定性(%)

剥离力( 141℃×40′) N/25mm 附胶率 %

剥离力( 170℃×40′) N/25mm 附胶率 %

1500D/2帘纱性能对比 帘纱性能对比

单纱modulus shrinkage对比 单纱 modulus / shrinkage 对比

250 200 modulus ( N ) modulus( 150 100 50 0 0.33 0.66 0.99 1.32 shrinkage( shrinkage ( % ) 1.65 2

modulus( N)

1

1.5 shrinkage( shrinkage ( % )

2

2.5

1500D/2帘纱性能对比 帘纱性能对比

initial modulus

2000 1800 initial modulus 1600 1400 1200 1000 800 600 400 200 0 0 0.5 1 Honeywell 成品

2000 1800 1600 1400 1200 1000 800 600 单纱 成品 1400 1200 1800 1800

1X50 TEIJIN

1500D/2(1X50)与TeiJin(P952NL) 单纱耐热性 TeiJin(P952NL)

接着力( cm) H-接着力(N/cm)

250 200 150 158 100 50 0 164 223

强度 韧度 模量 热收缩 工业化时间

的性能指数为100的相对性能指 注:所有性能都是以IW70/73的性能指数为 数

Honeywell各代尺寸稳定型聚酯纤维相对性能 各代尺寸稳定型聚酯纤维相对性能

第2代、第3代尺寸稳定型聚酯 代尺寸稳定型聚酯(1X30、1X40) 的中间模量分别比第1代 代(1X90)高20%和50%; 1X40强度稍低,设计的出发点是可在尺寸稳定性 设计的出发点是可在尺寸稳定性 方面替代人造丝并降低单条轮胎使用骨架材料的 重量; 1X50则综合1X30的高强度和 的高强度和1X40极佳的尺寸稳 定性;

1×30和1 ×50帘纱 帘纱

尺寸安定性的优点

低收缩 轮胎行驶的均一性 力量变异 高模量 轮胎行驶的美观和安定性 胎边裂口 轮胎生长 胎边硬化

1500D/2帘纱性能对比 帘纱性能对比

项 单 拉断力 定荷重伸长率(@6.8kg) 尺寸安定性 纱 成 Initial modulus 拉断力 定荷重伸长率(@6.8kg) 尺寸安定性 品 Initial modulus 目 N % TEIJIN 材质:P952NL 212 4.2 2.0 6.2 1800 214 6.0 1.7 7.7 1200 HONEYWELL 材质:1 ×50 212 4.1 2.4 6.5 1800 209 5.1 0.5 5.6 1400

理想骨架材料

理想的帘线: 硫化前后性能变化差异小 受热后不会收缩 有良好的热尺寸稳定性 特别是轮胎冷却时橡胶和骨架材料有较为一致 的收缩

多层帘布受力分析

设模型为一块橡胶平板,上下各有一层帘布 上下各有一层帘布

弯曲橡胶板时

A

B

C

多层帘布的受力分析

假设上层帘布的抗拉模量非常高,不伸长,橡胶平 假设上层帘布的抗拉模量非常高 板弯曲时,下层帘布的长度将无法保持不变而必 下层帘布的长度将无法保持不变而必 须缩短,但如果下层帘布无法压缩 但如果下层帘布无法压缩,那只能弯曲,如 图A、B; 由于帘布层之间存在橡胶,下层帘布无法向橡胶 由于帘布层之间存在橡胶 方向弯曲;

高模低缩帘纱性能介绍

概述

主要骨架材料 钢丝、聚酯、尼龙(nylon6 nylon66) 、 强力人造丝、 nylon6 芳纶及高性能纤维的开发应用正在逐渐增大 骨架材料发展的趋势 、低变形的骨架材料开发 1、向高强度、高模量、 2、人造丝、Nylon的用量呈下降趋势 的用量呈下降趋势 3、新型高模量低收缩聚酯将逐步替代人造丝 新型高模量低收缩聚酯将逐步替代人造丝

HYOSUNG 1X50 1X30

1000D/2帘纱性能对比 半制品耐热性 帘纱性能对比

initials modulus(N/D)

1500 1300 1300 1300 1300 1100 1100 900 700 500 900 1000

HYOSUNG 1X50 1X30

单纱

成品

1000D/2帘纱性能对比 帘纱性能对比

1X50 TEIJIN

202

141℃×45′

170℃×60′

1500D/2(1X50)与TeiJin(P952NL) 半制品耐热性 TeiJin(P952NL)

剥离力( 25mm mm) 200 150 100 50 0 141℃×40′ 170℃×60′ 125 261 240

多层帘布的受力分析

因此,骨架材料的模量大小直接影响着帘线弯 骨架材料的模量大小直接影响着帘线弯 曲后受力情况并最终确定橡胶或帘线是受到拉 伸还是压缩

如果骨架材料的抗拉模量高,则抗弯模量也高, 如果骨架材料的抗拉模量高 因此高模量材料 不适合用于多层胎体结构轮胎

Honeywell各代尺寸稳定型聚酯纤维相对性能 各代尺寸稳定型聚酯纤维相对性能

1000D/2帘纱性能对比 帘纱性能对比

项 H-接着力(@141 ℃×45′) )N/cm 附胶率(@141 ℃×45′) % H-接着力(@170 ℃×60′))N/cm 附胶率(@170℃×60′) % 剥离力( 141℃×40′) N/25mm 附胶率 剥离力( 170℃×40′) N/25mm 附胶率 % % 目 HYOSUNG 148 Cord断 Cord 130 20 246 87 155 10 HONEYWELL 材质:1 ×50 149 Cord断 139 Cord断 301 97 148 20 材质:1 ×30 147 Cord断 140 Cord断 213 97 116 10