最新整理用cimatron系统进行高速加工编程.doc

基于CIMATRON E软件的高速铣削加工

铣削技术的应用和发展提供 了广阔的空间。高速铣削

加工技术加工时间短 , 品精度高 , 以获得十分光 产 可 滑的加工表面 ,能有效地加工高硬度材料 和淬硬钢 , 避免或减少 了电极 的制造 和费时的电加工 (D ) E M 时 间, 大幅度减少了钳工 的打磨与抛光量 , 也使模具的

目 国际上高速铣削加工技术主要应用 于模具 、 前 航空 、 航天和汽车等工业领域 , 尤其是在加工 复杂 曲

面的领域 , 工件本身或刀具系统刚性要求较高的加工

领域 , 显示 了强大的功能 , 其高效 、 高质量 为人们所推

走刀 , 自动调整进 给率 , 去除尖角来产生平缓的刀具 运动 , 或在夹头干涉 的情况下 , 自动分割刀具轨迹 以

T ON E软件在模具高速铣削加工 中的应用 , R 希望对工程技术人员有一定的帮助和借鉴作用。

关键词: A / A 高速铣削 加工 工艺 C DC M

前 言

所采用的加工策略和加工 目的对加工轨迹进行裁剪 。 毛坯残留知识可以对照用户新的几何模型 , 调整刀具

轨迹 的生成 , 行 刀具 轨迹 的优 化 。优 化 包 括去 除 空 进

工 、 自动 化 N C和 基 于毛坯 残 留知识 三 大技术 为 基础 的智 能 N 。智 能 N C C标志 着 CMA R NE . 加工 I T O 70在

品竞争激烈 的今天是非常适宜的。所 以高速铣削得

到 了快速 而广泛 的推广。反过来 ,这又促进 了高速

铣 削 技术 的发 展 。 1高速铣 削加 工 的优 点

维普资讯

赍 丝

20 o7 6 期 0 6N .总 4

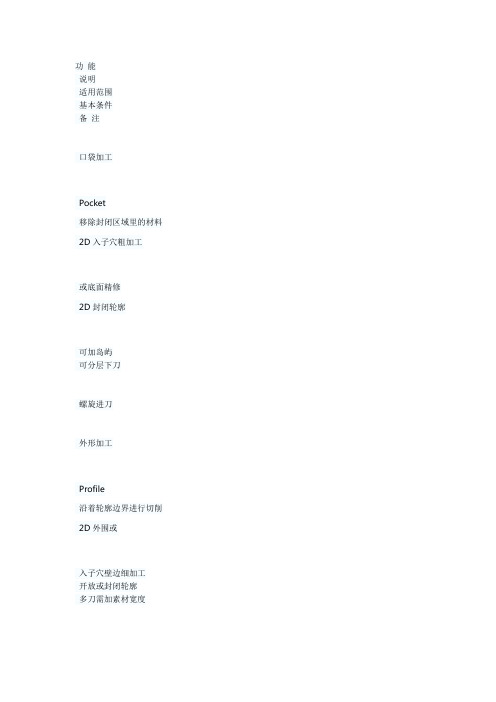

Cimatron的NC加工指令参考

功能说明适用范围基本条件备注口袋加工Pocket移除封闭区域里的材料2D入子穴粗加工或底面精修2D封闭轮廓可加岛屿可分层下刀螺旋进刀外形加工Profile沿着轮廓边界进行切削2D外围或入子穴壁边细加工开放或封闭轮廓多刀需加素材宽度可打开刀具补正产生G41、G42钻孔Drilling进行标准的钻孔循环平面或曲面上钻孔单一点、存在点、全圆、圆弧、点群曲面上钻孔只能选单一曲面环绕等高Wcut针对多曲面用等高方式切削任何形状粗、中、细加工曲面加封闭轮廓加工层间可再细分等高、投影、水平口袋投影Srfpkt以投影加工方式移除曲面上『::好就好::模具网』封闭区域之材料任何形状之底面、顶面,中、细加工曲面加封闭轮廓一刀到底;若要粗加工请自行分层下刀沿面切削Surmill沿着曲面UV方向,进行切削较单纯之凸起面,中、细加工单一曲面或连续性曲面无相切之曲面则需保护曲面沿面投影Surclr曲面上由两轮廓线制定范围进行切削复杂性高之曲面中、细加工曲面加上两轮廓选两轮廓方式同规则曲面外形投影Srfprf以投影方式在曲面上沿着开放或封闭轮廓边界进行切削网格、补强肋、刻字、料沟、清角等曲面加上2D或3D轮廓可多刀加工、增量等Z、曲面补正平行等高Zcut范围内用锯齿状等高粗加工来移除材料较平坦之凸起面粗加工曲面加封闭轮廓如同沿面投影等高加工沿面多轴Ruled_Mx相当于建立规则曲面来产生刀具路径侧壁中、细加工上下两轮廓开放、封闭皆可可限制加工曲面或平面自动清角Remachin曲面精修功能自动化加工清角、角落清角、最佳化水平、垂直精修曲面加封闭轮廓最佳垂直精修较不常用沿线多轴Curve_Mx沿着2D或3D轮廓线建立刀具路径,曲面上带状加工常用来雕刻字体曲面加上投影在曲面上之轮廓以接触点运算含曲面或不含曲面素材Stock 定义素材以便应用在智能型加工或切削仿真路径最佳化观看加工后状况依曲面、轮廓、最大最小值、方框或从档案中素材会随着刀具路径而改变工件PART定义工件,此功能应用于快速仿真,检查刀具路径残料任何切削方式需搭配素材使用且设定素材之后前进某壹点MILL_GO加入刀具移动单节手动点取位置产生G00,G01加入程序中任何切削方式需选取已存在路径『::好就好::模具网』铣床外部程序MILL_USR由程序模式进入外部程序同一般功能的外部程序NC码转路径沿面投影变等高加工已存在的NC码已存在的沿面投影扩展名NC改GCOD需SEC_TP后处理。

CIMATRON编程方法及技巧

CIMATRON编程方法及技巧CIMATRON是一种先进的计算机辅助设计与制造(CAD/CAM)软件,广泛应用于工业制造领域。

CIMATRON的编程方法与技巧对于提高工作效率和准确性非常重要。

以下是一些CIMATRON的编程方法及技巧,供参考。

1.精确的模型建立:在CIMATRON中,模型的精确性对于后续的操作和加工非常关键。

因此,在进行模型建立时,尽量保证模型的几何形状和尺寸的精确性。

可以通过使用合适的绘图工具、准确的尺寸和约束来确保模型的精确度。

2.使用参数化设计:CIMATRON提供了参数化设计的功能,可以通过定义变量和参数来控制模型的特征和尺寸。

使用参数化设计可以有效地减少重复性的工作,提高工作效率。

同时,如果需要对模型进行修改,只需要修改参数的值,而无需重新创建整个模型。

3.合理使用组件库:CIMATRON提供了丰富的组件库,包括标准零件、模具部件、工具等。

合理使用组件库可以减少重复性的工作,提高效率。

同时,选择合适的组件可以确保设计的准确性和可靠性。

4.高效的装配设计:在进行装配设计时,可以使用CIMATRON提供的装配功能,快速地完成装配过程。

同时,合理使用CIMATRON的装配限制和关系功能,可以确保装配的正确性和稳定性。

5.工艺规划和加工路径优化:CIMATRON具有强大的CAM功能,可以进行工艺规划和加工路径优化。

在进行加工路径规划时,可以考虑多种因素,如物料的切削性能、刀具的磨损情况、加工时间等,以提高加工效率和质量。

6.高效的刀具路径生成:CIMATRON可以根据零件的几何形状和加工要求,自动生成刀具路径。

在生成刀具路径时,可以选择合适的切削策略和工具路径,以提高加工效率和质量。

同时,对于复杂的零件,可以使用多轴加工和刀具倾斜等高级功能,提高加工效果。

7.合理使用模型优化功能:CIMATRON提供了模型优化的功能,可以对模型进行修复和改进,以提高模型的质量。

在进行模型优化时,可以考虑模型的几何形状、尺寸和表面质量等因素,以提高模型的可制造性和可加工性。

Cimatron E模具设计与数控编程实例教程

Cimatron E模具设计与数控编程实例教程第1章Cimatron E入门11.1 Cimatron E简介11.2 Cimatron E工作界面11.3 Cimatron E的基本操作41.3.1 Cimatron E的启动41.3.2 Cimatron E的文件操作51.3.3 鼠标的使用81.3.4 屏幕显示操作91.3.5 物体选择161.4 特征树、特征向导、对话框和浮动菜单201.4.1 特征树201.4.2 特征向导221.4.3 对话框和浮动菜单231.5 Cimatron E NC编程基础241.5.1 进入编程加工窗口241.5.2 工作模式251.5.3 工作界面261.6 程序管理器281.7 Cimatron E编程的基本步骤311.7.1 调入模型311.7.2 定义刀具321.7.3 新建刀具轨迹331.7.4 创建零件341.7.5 创建毛坯351.7.6 创建程序361.7.7 执行程序401.7.8 仿真模拟411.7.9 后置处理42第2章草图与曲线绘制44 2.1 连接片设计442.1.1 本例要点442.1.2 连接片零件设计思路44 2.1.3 连接片草图设计452.1.4 本例总结50练习题532.2 底座草图设计542.2.1 本例要点542.2.2 底座零件设计思路54 2.2.3 底座草图设计562.2.4 本例总结62练习题622.3 拼图板草图设计632.3.1 本例要点632.3.2 零件设计思路632.3.3 拼图板草图设计652.3.4 本例总结71练习题732.4 连杆草图设计742.4.1 本例要点742.4.2 零件设计思路742.4.3 连杆外形草图设计77 2.4.4 连杆凹槽草图设计81 2.4.5 连杆连接孔草图设计83 2.4.6 本例总结84练习题842.5 罩壳截面草图设计862.5.1 本例要点862.5.2 零件设计思路862.5.3 基准平面创建872.5.4 第1个截面图形设计90 2.5.5 第2个截面图形设计922.5.6 第3个截面图形设计932.5.7 旋转阵列生成第4个截面图形952.5.8 本例总结96练习题96第3章实体与曲面设计983.1 烟灰缸设计983.1.1 本例要点983.1.2 零件设计思路983.1.3 拉伸生成烟灰缸外形993.1.4 拉伸删除生成烟灰缸的凹槽1033.1.5 拉伸删除生成烟灰缸的缺口1053.1.6 棱边倒圆角1093.1.7 生成薄壳的烟灰缸1103.1.8 保存文件1113.1.9 本例总结111练习题1123.2 连杆锻模设计1143.2.1 本例要点1143.2.2 零件设计思路1143.2.3 连杆基本实体生成1163.2.4 拉伸生成凸台1193.2.5 利用删除拉伸生成基本体上表面的凹坑120 3.2.6 利用旋转删除生成凸台凹坑1223.2.7 过渡零件上的棱边1233.2.8 镜向翻转实体1253.2.9 拉伸生成锻模模板1253.2.10 切除实体生成锻模1263.2.11 保存文件1273.2.12 本例总结128练习题1283.3 旋钮设计1293.3.1 本例要点1293.3.2 零件设计思路1293.3.3 旋转生成旋钮主体1303.3.4 导动生成凹槽实体1343.3.5 镜向复制导动实体1403.3.6 实体切除1413.3.7 倒圆角1423.3.8 抽壳生成薄壁零件1433.3.9 增加拉伸实体生成连接孔143 3.3.10 删除拉伸实体缩短连接孔145 3.3.11 本例总结146练习题1463.4 反光镜后盖凹模设计1473.4.1 本例要点1473.4.2 零件设计思路1483.4.3 生成扫掠曲面1493.4.4 生成扫描曲面1523.4.5 生成顶部边界曲面1573.4.6 新建拉伸实体生成基本材料158 3.4.7 使用曲面切除实体1593.4.8 本例总结160练习题160第4章模具设计1624.1 话筒底座模具设计1624.1.1 本例要点1624.1.2 零件设计思路1624.1.3 打开零件文件1634.1.4 快速断开1644.1.5 创建分模线与分模面1664.1.6 创建新毛坯1684.1.7 输出模具部件1704.1.8 本例总结173练习题1734.2 塑料扣盖注射模具设计1744.2.1 本例要点1744.2.2 零件设计思路1744.2.3 创建一个分模设计1754.2.4 快速断开1764.2.5 分析拔模角1794.2.6 创建分模线与分模面1804.2.7 创建新毛坯1834.2.8 输出模具部件1854.2.9 本例总结187练习题1884.3 外壳一出二注射模具设计1884.3.1 本例要点1884.3.2 零件设计思路1894.3.3 创建一个模具工程1904.3.4 加载工件1914.3.5 快速断开1924.3.6 创建分模线与分模面1954.3.7 创建毛坯1984.3.8 加载模架1994.3.9 定义激活2014.3.10 创建激活2024.3.11 型腔部件处理2034.3.12 型芯部件处理2044.3.13 本例总结205练习题205第5章 2.5轴加工实例2075.1 心形凹模加工2075.1.1 本例要点2075.1.2 工件分析与工艺规划2075.1.3 初始设置2085.1.4 以平行切削进行顶面加工2135.1.5 以环切进行凹槽粗加工2245.1.6 以形腔铣削进行凹槽精加工232 5.1.7 仿真检验与后处理2365.1.8 本例总结240练习题2445.2 花形凸模加工2445.2.1 本例要点2445.2.2 加工零件及工艺分析2455.2.3 初始设置2465.2.4 以毛坯环切进行外形粗加工249 5.2.5 以开放轮廓铣进行凹槽半精加工257 5.2.6 以封闭轮廓铣进行外形精加工266 5.2.7 钻孔加工2735.2.8 仿真检验与后处理2815.2.9 本例总结283练习题284第6章3轴加工实例2856.1 花形凹槽凸模加工2856.1.1 本例要点2856.1.2 工件分析与工艺规划2856.1.3 初始设置2866.1.4 使用粗加工环行铣进行粗加工2916.1.5 使用二次开粗加工进行曲面精加工2996.1.6 本例总结303练习题3046.2 盒盖注塑模型芯加工3046.2.1 本例要点3046.2.2 工件分析与工艺规划3056.2.3 初始设置3066.2.4 应用体积铣-环切进行粗加工3096.2.5 应用曲面铣-根据层进行侧面精加工3176.2.6 应用体积铣-平行切削进行分型面精加工321 6.2.7 应用曲面铣-环切进行顶面精加工3276.2.8 仿真检验与后处理3346.2.9 本例总结336练习题3376.3 一出四盒体凹模加工3376.3.1 本例要点3376.3.2 工件分析与工艺规划3386.3.3 初始设置3396.3.4 利用环切进行整体粗加工3416.3.5 利用流线铣-3轴零件曲面加工圆角3476.3.6 应用曲面铣-根据层进行侧面与底面精加工353 6.3.7 线性阵列复制刀路轨迹3596.3.8 本例总结362练习题3626.4 鼠标上盖凸模加工3636.4.1 本例要点3636.4.2 工件分析与工艺规划3646.4.3 初始设置3666.4.4 以体积铣-毛坯环切进行粗加工3696.4.5 以精铣所有加工进行零件半精加工3756.4.6 以根据层加工精铣零件侧面3796.4.7 以精铣水平区域加工进行分型面精加工3826.4.8 以3D步距加工进行顶面精加工3856.4.9 复制根据层加工进行清角加工3896.4.10 以开放轮廓铣加工进行标记加工3916.4.11 以3轴钻孔加工进行引导孔加工3976.4.12 本例总结400练习题4016.5 电动工具外壳电极加工4016.5.1 本例要点4016.5.2 工件分析与工艺规划4026.5.3 初始设置4036.5.4 利用粗加工环行铣进行粗加工4096.5.5 利用根据角度精铣进行精加工4136.5.6 利用根据角度精铣进行侧面精加工4176.5.7 本例总结418练习题4196.6 手机上盖型腔高速铣加工4196.6.1 本例要点4196.6.2 工件分析与工艺规划4206.6.3 初始设置4216.6.4 利用粗加工环行铣进行粗加工4256.6.5 利用二次开粗进行半精加工4286.6.6 利用平行切削进行分型面精铣4316.6.7 利用根据层进行型腔精加工4346.6.8 利用清根进行清角加工4386.6.9 本例总结440练习题442附录A Cimatron E6.0菜单功能列表443附录B Cimatron E6.0 & Cimatron it V13三轴加工对照表452 附录C FANUC数控系统的准备功能G代码和准备功能M代码454 附录D Cimatron E7.0主要更新功能457参考文献463。

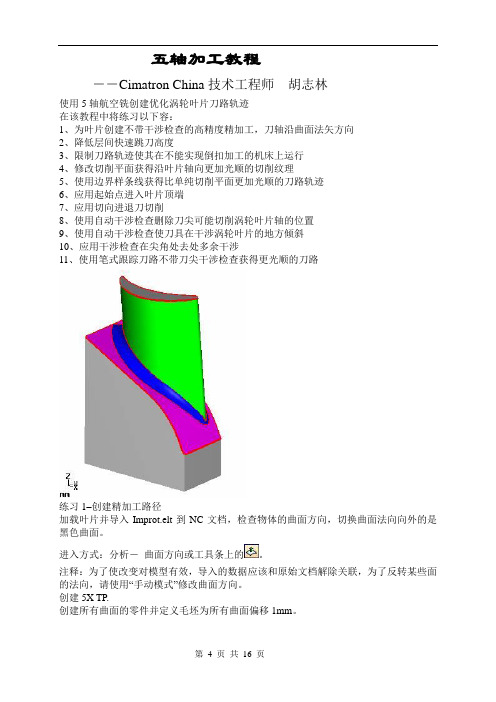

CimatronE五轴加工教程

五轴加工教程--Cimatron China技术工程师胡志林使用5轴航空铣创建优化涡轮叶片刀路轨迹在该教程中将练习以下容:1、为叶片创建不带干涉检查的高精度精加工,刀轴沿曲面法矢方向2、降低层间快速跳刀高度3、限制刀路轨迹使其在不能实现倒扣加工的机床上运行4、修改切削平面获得沿叶片轴向更加光顺的切削纹理5、使用边界样条线获得比单纯切削平面更加光顺的刀路轨迹6、应用起始点进入叶片顶端7、应用切向进退刀切削8、使用自动干涉检查删除刀尖可能切削涡轮叶片轴的位置9、使用自动干涉检查使刀具在干涉涡轮叶片的地方倾斜10、应用干涉检查在尖角处去处多余干涉11、使用笔式跟踪刀路不带刀尖干涉检查获得更光顺的刀路练习1–创建精加工路径加载叶片并导入Improt.elt到NC文档,检查物体的曲面方向,切换曲面法向向外的是黑色曲面。

进入方式:分析-曲面方向或工具条上的。

注释:为了使改变对模型有效,导入的数据应该和原始文档解除关联,为了反转某些面的法向,请使用“手动模式”修改曲面方向。

创建5X TP.创建所有曲面的零件并定义毛坯为所有曲面偏移1mm。

创建主选项为5X航空铣程序。

在程序设置中使用以下的设置:选择刀具按钮按照以下图示定义新的刀具确认之后,进入5X航空铣刀路轨迹对话框。

在曲面路径页面,选择“等高”按钮然后选择“导动曲面”按钮,切换到选择导动曲面图标。

通用的零件曲面选择功能有效,选择绿色的曲面并退出(MMB)结束选择,返回界面。

选择确认,保存计算刀路,刀路显示如下图:可以看出退刀高度非常高,我们希望降低快速抬刀高度,编辑程序请选择连刀页面设置快速抬刀高度为54mm。

刀路显示如下:保存上面的程序。

练习2–精加工角度限制保障在某些机床上进行非倒扣切削一些机床轴在一定角度的围旋转,不能进行倒扣加工,我们将通过角度限制检查在5AxMSurf的角度输出。

注释:一些机床倾斜角度为45度,这些机床一般不能超过90度(例如DMU70V,或DMU80P...)创建一个新的程序,刀轴控制选项按以下页面设置:激活在XZ平面的角度围设置为0到180度,在YZ平面设置同样的角度。

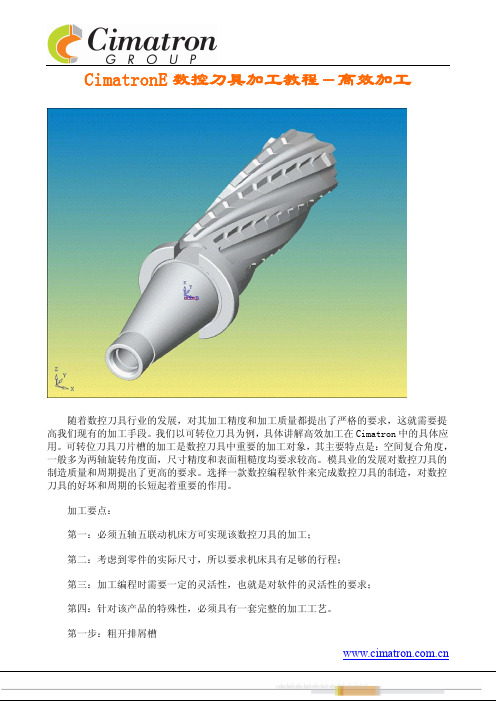

CimatronE数控刀具加工教程-高效加工

CimatronE数控刀具加工教程-高效加工随着数控刀具行业的发展,对其加工精度和加工质量都提出了严格的要求,这就需要提高我们现有的加工手段。

我们以可转位刀具为例,具体讲解高效加工在Cimatron中的具体应用。

可转位刀具刀片槽的加工是数控刀具中重要的加工对象,其主要特点是:空间复合角度,一般多为两轴旋转角度面,尺寸精度和表面粗糙度均要求较高。

模具业的发展对数控刀具的制造质量和周期提出了更高的要求。

选择一款数控编程软件来完成数控刀具的制造,对数控刀具的好坏和周期的长短起着重要的作用。

加工要点:第一:必须五轴五联动机床方可实现该数控刀具的加工;第二:考虑到零件的实际尺寸,所以要求机床具有足够的行程;第三:加工编程时需要一定的灵活性,也就是对软件的灵活性的要求;第四:针对该产品的特殊性,必须具有一套完整的加工工艺。

第一步:粗开排屑槽排屑槽的加工,使用4轴直纹曲面加工策略,首先选取被加工曲面的顶部轮廓与底部轮廓,以确定加工范围。

可以根据实际情况的不同来确定约束条件,在Cimatron中提供了顶部轮廓、平面和Z层来限制顶部轮廓,而底部轮廓提供了底部轮廓、曲面和平面三种方式来限制。

根据该刀具的特殊性,我们选择顶部轮廓和底部轮廓。

边界的提取是依赖于模型的修复。

应先使用修复功能 曲面――修改――边界对工件曲面A/B进行修复,然后进行边界的提取。

刀具参数中设置设置进刀长度20mm,这种方式可以避免刀具在进刀过程中工件发生碰撞的现象。

切削方向选择单向,行数为1行,这种加工方式大大提高粗加工中的材料切除率。

在Cimatron编程中,许多参数是互相关联的,也就是说当其中的一个或几个参数确定后,其他与之关联的参数也就确定了。

在系统中用数学关系式描述这种关系,以达到减少人工设置参数个数的目的。

但在选择前应延伸被加工曲面,延伸长度至少大于所使用刀具半径。

通过步进方式的选择来控制每次切削深度,这里值得注意的是刀具直径不同被加工深度的选择也就存在着一定的差异。

cimatron E加工提高篇

数控加工提高篇介绍利用Cimatron E的数控编程技术,你能够很方便的生成加工一个理想的最终产品所必须的铣削和钻削加工程序。

在下面的练习中你将学习到Cimatron E中所能实现的各种加工程序的编制技巧。

你将学习一些典型零件如典型的型芯、典型的型腔、带岛屿的半开放型腔零件的编制技巧。

对于每一个例子都包含了恰当的关于数控加工工艺的建议和以这些典型例子相关的提示。

由于这篇练习并不能包括CimatronE 的所有选项及子选项,因此请参考在线帮助获取更多的信息。

如果你以前没有使用Cimatron E 进行数控编程的经验,我们推荐你在进行提高篇的练习之前先将数控加工基础篇的练习完整的走上一遍。

典型的型腔类零件描述在这一章中我们将演示如何对一个典型的型腔类零件编制合理的数控铣削加工工艺。

步骤 1-建立一个新的刀具路径接收文件: \classic-cavity.dtf打开文档,使用File菜单中的Export命令输出一个NC文档。

命名NC对话框。

在import对话框中接收系统提供的参数,点击OK。

建立一个新的刀具路径管理器。

(加工坐标系UCS=MODEL,安全平面 Clearance plane;Z=50)步骤2-建立零件PART和毛坯STOCK建立一个零件来表示最终理想状态的产品。

使用选项:'Selected Geometry'这里并没有必要执行PART程序的计算,"Save & Close"就可以。

当在Verify中进行当前毛坯和最终零件的比较时,该程序将按给定的公差自动的进行计算。

利用’box’功能建立一个毛坯。

选择两个角点(设置Z正方向的高度值为40,产生足够大的毛坯)步骤3-使用2D沉台粗加工(Volume Milling 2D)的加工工艺首先我们使用Volume Milling 2D加工工艺(沉台粗铣,从一个由边界轮廓和岛屿定义的封闭区域中去除部分的材料)利用平铣刀在一个给定的深度加工出一个平面。

[整理]CIMATRON编程方法及技巧.

![[整理]CIMATRON编程方法及技巧.](https://img.taocdn.com/s3/m/810376fbda38376baf1fae9e.png)

加工的工序顺序及思路检查刀路包括1、清角有没有少了,在高度上接上了没有2、接刀高度有没有接上3、平面有没有少光的4、半精刀路接上没有(开粗封起来的面会不会撞)5、开粗会比会顶刀用r1的刀光斜面要把斜面加长,轮廓打大(大于刀具半精)否则爬不干净、简单的直槽结构2.7半精可用2R0.5光刀。

如一模型结构上半部分是直面下半部分是圆弧,则可以用两把刀做,直面用圆鼻刀或R刀,圆弧面用球刀有些料需要斜爬但各个结构尺寸有的大,有的小(小到比光刀直径小,假如这些区域深度不高就不用封,要是深且面积较大的话,就要封起来因为不封起来刀具磨损太快),有的要封起来,这是就要一把大刀把该封面封起来分区域斜爬,然后小刀把小区域斜爬有些情况是大刀光刀再用小刀请角,有的情况是直接用小刀光省的小刀清角(一般是高度不高的情况,实际切削的区域不大60*60)有时6R0半精,2r0清角,2R0光刀光刀刀具直径根据料的高度、实际下刀区域的大小、拐角大小、内凹圆弧半径,综合选择选择R刀或球刀有些料确定光刀直径的时候要综合考虑拐角直径实际切削区域的宽度来确定直径的大小数控铣加工的顺序25R5开粗—10R0半精—8R0(6R0)半精—10R0(8R0,6R0)光刀—26R5光平面加工时如一区域宽度为20则最大能用10R0(10r5)加工,高度允许用8R0(8R4)加工先定出光刀具直径和开粗刀具直径,然后反推出清角、半精刀具直径。

还要根据光刀刀具直径安排半精的加工留量如打算用10R0光刀就半精就留0.15-0.2 打算用8R0或6R0就留0.1-0.15,考虑好半精平面,和精光平面工序的安排,算程序时刀具要以此使用,比如10R0开粗、10R0半精、10R0光刀、10R1光刀、10R1光地面的顺序编制一、分颜色(分型面和产品面要分开开粗光刀)重点:产品面与分型面分不同的颜色便于观察二、观察模型重点:利用视角观察模型的高度差和平面斜面,记住找到这些平面,在光平面时光掉。

Cimatron软件在高速铣削中的策略

Cimatron软件在高速铣削中的策略针对高速铣削我们将不得不更改加工编程的策略。

这里从使用的CAM系统中提供一些技巧和寻找一些方法。

高速铣削的NC 编程者必须改变整个加工策略以生成安全的、有效和精确的刀具路径及理想的曲面精度。

因此在加工过程中认真的考虑每个加工因素是非常重要的,最好CAM系统有这样的分析功能。

由于在高速铣削中进给速度和主轴转速非常高,编程人员必须提前知道刀具怎样切除材料。

除了使用较小的步进和切深,如果可能的应尽量避免急速更改切削方向,在急速转向时要减小加工速度,不然会损坏曲面精度,甚至由于重复运动导致过切或者导致外部圆角过切。

特别在3D轮廓加工中,通常在一个操作中要求生成复杂的刀路轨迹,而不是在整个加工过程中使用平行的双向走刀、单向走刀或者是其它单一的走刀方式。

非常明智的选择是缓和的切入工件,同时要尽可能的减少切入切出工件的次数。

在两层之间的加工最好用螺旋下刀的方式,尽量不使用直接下刀。

只要有可能尽量保持切削条件的恒定性这点也是非常重要的,不同的刀具载荷能够引起刀具产生偏差,这会降低零件精度,曲面精度和刀具寿命。

这包括在一个给定的进给速度下,刀具载荷的一致性及刀具和零件保持常接触,并且当加工遇到过多的加工余量时机床会降低进给速度。

在许多情况下,高速加工对转角的前瞻性很敏感,因此在加工过程中不能突然遇到过多的加工余量,这通常由于前一把直径较大的刀具加工留下的。

这个精加工的步距用曲面的法失来计算,能够保证表面粗糙度和切削载荷的一至性。

刀具一直与工件接触并且采用顺铣的方法加工以上的加工图片由cimatron软件提供。

在刀具路径上尽可能的避免了急转。

通常,刀路越简单,加工的效果越好,因为这样可确保在整个加工过程使用最大的进给速度加工,在急转时不必要降低进给速度。

在双向加工中,连续的刀路轨迹用圆环运动连接,同样在加工矩形转角时,尽可能的减少减速和加速。

优秀的基本系统直到现在,许多NC编程者仍然把他们关注的技术和有效的加工策略留给了设备,然后生成精确的刀路轨迹。

CimatronE数控铣削加工编程的关键技术及应用

CimatronE数控铣削加工编程的关键技术及应用一、前言CimatronE提供了从产品设计、模具设计到工装工具制造的解决方案,使制造循环流程化。

其丰富的数据交换接口,可直接对CimatronE、Pro/ENGINEER、Catia进行数据导入导出,同时可以与IGES、Step、STL、DXF、DWG、Parasolid等数据格式进行交换;参数化混合数字建模二维图形输出,零件装配、标准模架等功能模块;快速电极设计,可针对曲面分模,无需实体转换;强大的曲面功能,可方便各种模具的设计,尤其是注塑模设计,系统提供的快速电极设计和MouldDesign注塑模具设计,能自动完成产品的加载装配、分模和标准模架的选用装配。

基于Windows的CimatronE软件操作方便快速,易学易用。

智能化2~5轴数控加工编程,支持高速的NURBS程序输出功能。

CimatronE支持数控铣削、车削、线切割加工编程,五轴数控铣削加工包括五轴底刃、侧刃、五轴曲线和钻孔等加工编程,基于残留毛坯的加工和数控编程模板的切削加工编程,基于变速和高速切削加工功能。

CimatronE SDK提供了基于VisualC++和VisualBasic二次开发语言的丰富函数库,用于利用Microsoft Visual Studio为集成开发环境,利用这些函数库可以很方便地开发出自己专用的应用程序,为系统功能模块的扩充提供了较好的平台。

本文针对某产品零件的数控铣削加工编程,介绍了其在结构产品数控铣削加工编程中的应用。

二、CimatronE数控铣削加工关键技术CimatronE数控编程由三维建模、刀具轨迹设计、刀具轨迹编辑修改、加工仿真、后置处理、数控编程模板、二次开发功能接口和数据文件交换等几个重要组成部分。

以下从相关方面进行介绍。

1. CimatronE数控编程基本流程CimatronE用于产品零件的数控加工,其流程一般如图1所示。

首先是调用产品零件加载毛坯,调用系统的模板或用户自定义的模板、设计刀具;然后分别创建加工的程式、定义工序、加工的对象、定义加工的方式生成相应的加工程式;用户依据加工程式的内容来确立刀具轨迹的生成方式,如加工对象的具体内容,刀具的导动方式、切削步距、主轴转速、进给量、切削角度、进退刀点、干涉面及安全平面等;对刀具轨迹进行仿真加工,进行相应的编辑修改、拷贝等操作,以提高编程的效率;待所有的刀具轨迹设计合格后,进行后处理,生成相应数控系统的加工代码进行DNC传输与数控加工。

CIMATRONENC加工指令基本概念

1

一、 Cimatron E6 .0的启动

1、从“开始”菜单中启动Cimatron E6 .0 2、从控制面板中进入Cimatron E6 .0 3、直接双击后缀名为ELT的文件打开

28

刀具几何参数说明: 1)直径:指铣刀的刀刃直径。 2)拐角半径:指刀具端部角落的圆弧半径。 3)锥度:

29

提示: 可以忽略刀具设定,事后一边编制程

序,一边定义或新增刀具

30

3、新建刀路轨迹

单击“创建刀路”图标——弹出“创建刀路轨迹”对话框,定义 刀路。

创 建 刀 路

31

4、创建零件

35

(4)按限制盒建立毛坯(默认方法,常用) 操作:用一个箱体将所有曲面包容在内的一种

毛坯建立方法。 适用于以曲面进行零件造型的立方体毛坯件。

(5)由文件创建毛坯 操作:通过读入一个已经保存的毛坯文件来当

作当前使用的毛坯。 适用于已经经过加工并保存了的毛坯文件模型。

36

6、创建程序

Cimatron E6 .0 4、从桌面快捷方式启动Cimatron E6 .0

2

提示:

(1) Cimatron E6.0的文件名后缀为ELT

(即:*.elt)

(2) Cimatron E软件不支持同时打开多个窗 口,只能打开一个Cimatron E窗口。但是在打 开的Cimatron E中,可以打开多个文件。

45

11)水平区域平行铣:在限定的倾斜范围内的曲面区 域生成平行加工的刀路轨迹。

12)水平区域环切:在限定的倾斜范围内的曲面区域 生成平环绕切削的刀路轨迹,加工范围由限定角度设 定,其加工参数与3D基本相同。

CIMATRON编程方法及技巧

加工的工序顺序及思路检查刀路包括1、清角有没有少了,在高度上接上了没有2、接刀高度有没有接上3、平面有没有少光的4、半精刀路接上没有(开粗封起来的面会不会撞)5、开粗会比会顶刀用r1的刀光斜面要把斜面加长,轮廓打大(大于刀具半精)否则爬不干净、简单的直槽结构2.7半精可用2R0.5光刀。

如一模型结构上半部分是直面下半部分是圆弧,则可以用两把刀做,直面用圆鼻刀或R刀,圆弧面用球刀有些料需要斜爬但各个结构尺寸有的大,有的小(小到比光刀直径小,假如这些区域深度不高就不用封,要是深且面积较大的话,就要封起来因为不封起来刀具磨损太快),有的要封起来,这是就要一把大刀把该封面封起来分区域斜爬,然后小刀把小区域斜爬有些情况是大刀光刀再用小刀请角,有的情况是直接用小刀光省的小刀清角(一般是高度不高的情况,实际切削的区域不大60*60)有时6R0半精,2r0清角,2R0光刀光刀刀具直径根据料的高度、实际下刀区域的大小、拐角大小、内凹圆弧半径,综合选择选择R刀或球刀有些料确定光刀直径的时候要综合考虑拐角直径实际切削区域的宽度来确定直径的大小数控铣加工的顺序25R5开粗—10R0半精—8R0(6R0)半精—10R0(8R0,6R0)光刀—26R5光平面加工时如一区域宽度为20则最大能用10R0(10r5)加工,高度允许用8R0(8R4)加工先定出光刀具直径和开粗刀具直径,然后反推出清角、半精刀具直径。

还要根据光刀刀具直径安排半精的加工留量如打算用10R0光刀就半精就留0.15-0.2 打算用8R0或6R0就留0.1-0.15,考虑好半精平面,和精光平面工序的安排,算程序时刀具要以此使用,比如10R0开粗、10R0半精、10R0光刀、10R1光刀、10R1光地面的顺序编制一、分颜色(分型面和产品面要分开开粗光刀)重点:产品面与分型面分不同的颜色便于观察二、观察模型重点:利用视角观察模型的高度差和平面斜面,记住找到这些平面,在光平面时光掉。

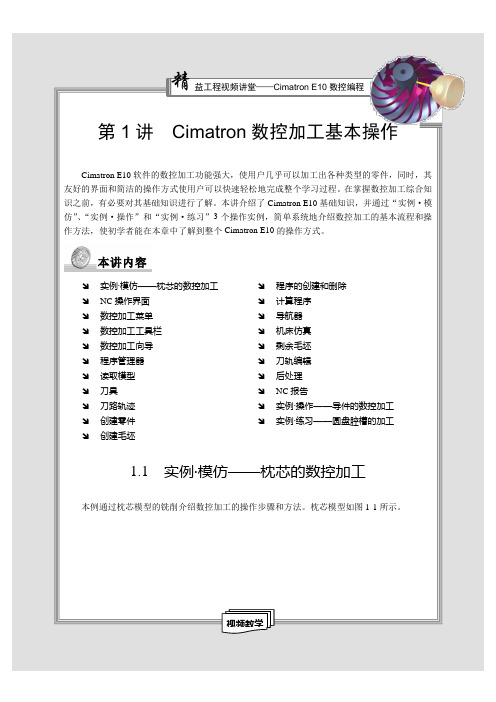

第1讲Cimatron数控加工基本操作

数控加工基本操作软件的数控加工功能强大,使用户几乎可以加工出各种类型的零件,同时,其本讲内容↘实例·模仿——枕芯的数控加工↘NC图1-1 枕芯模型【光盘文件】——参见附带光盘中的“END\Ch1\1-1.elt ”文件。

——参见附带光盘中的“AVI\Ch1\1-1.avi ”文件。

【操作步骤】(1)打开Cimatron E10软件,单击【新建文件】按钮,选择NC 模块,进入加工环境,如图1-2所示。

图1-2 新建文件(2)读取模型,如图1-3所示。

图1-3 读取模型(3)选择刀具。

单击【刀具】按钮,系统将自动弹出【刀具及夹头】对话框,在【刀具及夹头】对话框中单击刀具库图标,系统将自动弹出【增加刀具】对话框,在刀具库中选择刀具,如图1-4所示。

图1-4 选择刀具图1-5 创建刀轨(5)创建零件。

单击【零件】按钮,系统将自动弹出【零件】对话框,在【零件类型】的下拉菜单中选择【目标】,直接选择模型零件作为目录零件,如图1-6所示。

(6)创建毛坯。

单击【毛坯】按钮,系统将自动弹出【初始毛坯】对话框,在【毛坯图1-6 创建零件图1-7 创建毛坯(7)创建程序。

单击【程序】按钮,系统将自动弹出【NC程序管理器】对话框,在【主选择】的下拉菜单中选择【体积铣】,在【子选择】的下拉菜单中选择【平行粗铣】的加工方式,并单击【导入界面&参数】按钮,如图1-8所示。

图1-8 创建程序8)在【零件】的子菜单中,单击【零件曲面】按钮,选择要加工的曲面,如图图1-9 零件曲面(9)单击【边界(可选)】按钮,系统将自动弹出【轮廓管理器】对话框,在【刀具位置】的下拉菜单中选择【轮廓外】,选择要加工的轮廓外曲线边界,如图1-10所示。

图1-10 边界(10)设置刀路参数。

设置【公差&&余量】参数,如图1-11所示。

图1-11 公差及余量设置【刀路轨迹】参数,如图1-12所示。

图1-12 【刀路轨迹】参数)选择刀具。

cimatron高速铣削

CAD/CAM Solutions for Manufacturing

高速铣削的加工特点

小切削用量—使电极加工更高效 3、薄壁零件的加工成为可能。

•简化了工艺过程,提高了生产效率,缩短了生产时间;

•省掉了电极的设计与制造;

CAD/CAM Solutions for Manufacturing

高速铣削的加工特点

HSM 高速铣削是各种先进技术发展的结果: 1、CNC加工中心 2、刀具/卡头/材料 3、网络技术

4、CAD/CAM提供的新的能力

高速铣削是指一个全新的制造环境,包括了上述的所有 方面的支持。

CAD/CAM Solutions for Manufacturing

高速铣削的关键是

改变了原有的加工策略

Cimatron—先进的高速铣削能力(二)

最大限度地减少速率损失

2、光滑的移刀方法 (5)精加工的Nurbs插补

Output Example :

CAD/CAM Solutions for Manufacturing

Cimatron—先进的高速铣削能力(二)

最大限度地减少速率损失

3、先进的高速加工方式

高速铣削的加工特点

小切削用量—实现精细加工

高速铣削可以有效地使用精巧 的小刀具进行加工,使得模具 精细部位的加工成为可能,而 可以避免使用大量的嵌件和电 极(EDM)。

加工参数:主轴转速20,000 rpm, 刀具直径4 mm,

切削深度0.6 mm ;

加工效果:减少了240 个嵌入的钉杆. For Photo by Makino.

(1)粗切加工的圆弧插补

•在WCUT加工中,尽量采用圆弧插补来 生成刀路轨迹;

•在POCKET加工中,尽量采用圆弧插补来生成刀 路轨迹;

第1讲Cimatron数控加工基本操作

第1讲Cimatron数控加工基本操作Cimatron E10软件的数控加工功能强大,使用户几乎可以加工出各种类型的零件,同时,其友好的界面和简洁的操作方式使用户可以快速轻松地完成整个学习过程。

在掌握数控加工综合知识之前,有必要对其基础知识进行了解。

本讲介绍了Cimatron E10基础知识,并通过“实例·模仿”、“实例·操作”和“实例·练习”3个操作实例,简单系统地介绍数控加工的基本流程和操作方法,使初学者能在本章中了解到整个Cimatron E10的操作方式。

↘实例·模仿——枕芯的数控加工↘NC操作界面↘数控加工菜单↘数控加工工具栏↘数控加工向导↘程序管理器↘读取模型↘刀具↘刀路轨迹↘创建零件↘创建毛坯↘程序的创建和删除↘计算程序↘导航器↘机床仿真↘剩余毛坯↘刀轨编辑↘后处理↘NC报告↘实例·操作——导件的数控加工↘实例·练习——圆盘腔槽的加工1.1 实例·模仿——枕芯的数控加工本例通过枕芯模型的铣削介绍数控加工的操作步骤和方法。

枕芯模型如图1-1所示。

本讲内容图1-1 枕芯模型【光盘文件】——参见附带光盘中的“END\Ch1\”文件。

——参见附带光盘中的“AVI\Ch1\”文件。

【操作步骤】(1)打开Cimatron E10软件,单击【新建文件】按钮,选择NC模块,进入加工环境,如图1-2所示。

图1-2 新建文件(2)读取模型,如图1-3所示。

图1-3 读取模型(3)选择刀具。

单击【刀具】按钮,系统将自动弹出【刀具及夹头】对话框,在【刀具及夹头】对话框中单击刀具库图标,系统将自动弹出【增加刀具】对话框,在刀具库中选择刀具,如图1-4所示。

图1-4 选择刀具(4)创建刀轨。

单击【刀轨】按钮,系统将自动弹出【创建刀轨】对话框,在【类型】的下拉菜单中选择【3轴】的加工类型,设置安全平面为70,如图1-5所示。

图1-5 创建刀轨(5)创建零件。

Cimatron软件用于高速铣削加工编程

Cimatron软件用于高速铣削加工编程

赵玉英

【期刊名称】《轨道交通装备与技术》

【年(卷),期】2004(000)001

【摘要】@@ 1 高速加工编程要注意的问题rn采用高速铣削加工编程的原则主要与数控加工系统、加工材料、所用刀具等因素有关.使用Cimatron的CAM系统进行数控编程时,除刀具选择、切削用量以及选择合适的加工参数可以根据具体情况设置外,加工方法的选择就成为高速加工数控编程的关键.如何选择合适的加工方法进行较为合理、有效的高速加工,需要考虑以下2个方面的问题:

【总页数】2页(P21-22)

【作者】赵玉英

【作者单位】长春轨道客车股份有限公司机具分厂,吉林,长春,130062

【正文语种】中文

【中图分类】TP3

【相关文献】

1.Cimatron软件用于高速铣削加工编程 [J], 赵玉英

2.基于CIMATRON E软件的高速铣削加工 [J], 张晓陆

3.Cimatron软件入选“2010年全国职业院校技能大赛复杂部件造型、多轴联动编程与加工”指定软件 [J],

4.Cimatron软件入“2010年全国职业院校技能大赛复杂部件造型、多轴联动编程与加工”指定软件 [J], 舒畅

5.Cimatron软件入选“2010年全国职业院校技能大赛复杂部件造型、多轴联动编程与加工”指定软件 [J],

因版权原因,仅展示原文概要,查看原文内容请购买。

CimatronE高速铣削加工策略研究

CimatronE高速铣削加工策略研究《制造业自动化》2008版核心期刊学术论文摘要:除了适合高速加工必备的机床(含数控系统)及刀具处,选择恰当的CAM软件、生成恰当的适合高速加工的数控加工程序是高速加工的关键。

CimatronE光滑的进退刀方式及移刀方式、良好的刀路拐角过渡功能、基于智能毛坏残留知识的进给优化处理功能、基于斜率分析的一体化加工技术、领先的微加工技术、灵活的5轴倾角策略、NURBS插补功能及待加工轨迹监控功能、较丰富的高速加工工艺优化策略及丰富的轨迹规划方法、这些决定了cimatronE优秀的高速加工工艺性能。

关键词:螺旋线加工;余摆线加工;斜率分析;微铣削;NURBS插补;残料加工(一)引言高速铣削加工以高效率、高精度和高表面质量为基本特征,数控高速加工是正在发展和完善的机械加工方法,它基于数控设备(数控系统)和CAD/CAM软件,而CAD/CAM软件的使用对高速加工效率及零件加工精度有很大的影响;cimatronE其基于知识的智能加工、基于智能毛坏残留知识的进给优化处理功能、一体化加工技术、微加工技术、灵活的5轴刀轴倾角控制功能,NURBS插补输出等这些决定其自动编程所产生的数控程序具有良好的高速加工工艺性能。

使其成为业界认同的当今比较适合高速加工编程的软件之一。

(二)Cimatron E光滑的进退刀方式高速切削加工时、刀具切入工件的方式、不仅影响加工质量、同时也直接关系到加工的安全。

刀具高速切削工件时、工件将对刀具产生一定的作用力。

此外、刀具以全切深和满进给速度切入工件将会缩短刀具的寿命。

通过较平缓的增加载荷,可以达到保护刀具的目地。

刀具切入工件时应尽量沿轮廓切向切入的方式缓缓的增加切削载荷,并保持恒定的载荷,切线式切入和螺旋式切入,以保持刀具轨迹光滑平顺,在Cimatron E系统中,有多种多样的进、退刀方式,如在走轮廓时,有轮廓的法向进、退刀,轮廓的切向进、退刀,以保证刀路轨迹的平滑;有对曲面法向的进、退刀,曲面正向与反向的进、退刀和斜向或螺旋式进、退刀等。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

用Cimatron系统进行高速加工编程

高速铣削加工技术,具有许多优秀的特点,如可以获得很光滑的表面质量,容易实现零件的精细结构的加工而避免了大量电极制造和耗时的放电加工,可以有效地对高硬度材料进行加工,特别是可以实现脆性材料和薄壁零件的加工等。

同时简化了生产的工序,使绝大多数的工作都集中在高速加工中心上完成。

使用高速加工技术,不仅要有适合高速加工的设备-高速加工中心,还要选择适合进行高速加工的刀具。

另外采用适合高速加工的编程策略也至关重要。

一、高速加工编程时主要关心的问题

采用高速铣削加工编程的原则主要与数控加工系统,加工材料,所用刀具等方面有关。

使用CAM系统进行数控编程时,刀具选择、切削用量以及选择合适的加工参数可以根据具体情况设置外,加工方法的选择就成为高速加工数控编程的关键。

如何选择合适的加工方法来较为合理、有效地进行高速加工的数控编程,需要考虑的问题主要与以下几个方面相关:

>

> (1)由于高速加工中心具有前视或预览功能,在刀具需要进行急速转弯时加工中心会提前进行预减速,在完成转弯后再提高运动速度。

机床的这一功能主要是为了避免惯性冲击过大,从而导致惯性过切或损坏机床主轴而设置的。

有些高速加工中心尽管没有这一功能也能较好地承受惯性冲击,但该情况对于机床的主轴也是不利的,会影响主轴等零件的寿命。

在使用C AM进行数控编程时,要尽一切可能保证刀具运动轨迹的光滑与平稳。

> (2)由于高速加工中,刀具的运动速度很高,而高速加工中采用的刀具通常又很小,这就要求在加工过程中保持固定的刀具载荷,避免刀具过载。

因为刀具载荷的均匀与否会直接影响刀具的寿命、对机床主轴等,在刀具载荷过大的情况下还会导致断刀。

> (3)采用更加安全和有效的加工方法与迅速进行安全检查校验与分析。

> 二、高速加工编程采用的编程策略

> 1、采用光滑的进、退刀方式。

> 在Cimatron系统中, 有多种多样的进、退刀方式,如在走轮廓时,有轮

廓的法向进、退刀,轮廓的切向进、退刀和相邻轮廓的角分线进、退刀等。

针对高速加工时应尽量采用轮廓的切向进、退刀方式以保证刀路轨迹的平滑。

在对曲面进行加工时,刀具可以是Z 向垂直进、退刀,曲面法向的进、退刀,曲面正向与反向的进、退刀和斜向或螺旋式进、退刀等。

在实际加工中,用户可以采用曲面的切向进刀或更好的螺旋式进刀。

而且螺旋式进刀切入材料时,如果加工区域是上大下小时,螺旋半径会随之减小以进刀到指定深度,有些C AM系统具有基于知识的加工,在检查刀具信息后发现刀具具有盲区时,螺旋加工半径不会无限制减小,以避免撞刀(参见图示)。

这些对程序的安全性提供了周全的保障。

>

> 2、采用光滑的移刀方式。

> 这里所说的移刀方式主要指的是行切中的行间移刀,环切中的环间移刀,等高加工的层间移刀等。

普通CAM软件中的移刀大多不适合高速加工的要求。

如在行切移刀时,刀具多是直接垂直于原来行切方向的法向移刀,至使刀具路径中存在尖角;在环切的情况下,环间移刀也是从原来轨迹的法向直接移刀,也至使道路轨迹存在不平滑情况;在等高线加工中的层间移刀时,也存在移刀尖角;这些导致加工中心频繁的预览减速影响了加工的效率甚至使高速加工不成为高速加工。

> 高速加工中,采用的切削用量都很小(侧向切削用量和深度切削用量很小),移刀运动量也会急剧增加。

因此必须要求CAM产生的刀路轨迹中的移刀平滑。

在支持高速加工的 C imatron系统软件中,则提供了非常丰富的移刀策略。

> (1)行切光滑移刀

> a. 行切的移刀直接采用切圆弧连接。

该种方法在行切切削用量(行间距)较大的情况下处理的很好,在行切切削用量(行间距)较小的情况下会由于圆弧半径过小而导致圆弧接近一点,即近似为行间的直接直线移刀,从而也导致机床预览减速,影响加工的效率,对加工中心也不利。

> b.行切的移刀采用内侧或外侧圆弧过渡移刀。

该种方法在一定程度上会解决在前面采用切圆弧移刀的不足。

但是在使用非常小的刀子(0 .6mm直径的球头刀)进行精加工时,由于刀路轨迹间距非常的小(侧向切削用量为0.2mm),使得该方法也不够理想。

这时用户可以考虑采用下面更为高级的移刀方式

> c.切向的移刀采用高尔夫球竿头式移刀方式。

> (2)环切的光滑移刀

> a. 环切的移刀采用环间的圆弧切出与切入连接。

这种方法的弊端是在加工3D复杂零件时,由于移刀轨迹直接在两个刀路轨迹之间进行生成圆弧,在间距较大的情况下,会产生过切。

因此该方法一般多用于2 .5轴的加工,在加工中所有的加工都在一个平面内。

> b. 环切的移刀采用空间螺旋式移刀。

该种移刀方法由于移刀在空间完成,避免了上面方法的弊端。

> (3)层间的空间螺旋移刀

> 在进行等高加工时,用户要采用螺旋式等高线间的移刀。

> 3、应采用光滑的转弯走刀。

> 采用光滑的转弯走刀与进行光滑的移刀一样,对保证高速加工的平稳与效率同样重要。

> (1)圆角走刀;该种走刀方式并不是什么新的走拐角方式,一般CAM系统都有提供。

该方式较适合高速加工,用户应予以采用。

> (2)圆环走刀;该种方法是较为高级的走拐角方式,就象驾驶高速跑车在高速公路上跑时,要想在不损失速率的情况下转弯和保证转弯更平稳,沿着立交环岛来转弯一样。

这种方法在走锐角弯路时效果特别明显。

> a. 应采用更适合高速加工的加工方法。

> Cimatron先进的CAM系统提供了许多更适合高速加工的加工方法。

如在轮廓加工中,用户可以使用螺旋式三轴连动的加工方法。

使用该种方法进行轮廓加工时,刀具一边沿轮廓切削,一边在纵向进刀,这保证了刀具载荷的稳定,刀路轨迹也自然平滑。

采用摆线式加工。

摆线试加工是利用刀具沿一滚动圆的运动来逐次对零件表面进行高速与小切量的切削。

采用该种方法可以有效地进行零件上窄槽和轮廓的高速小切量切削,对刀具具有很好的保护作用。

在进行零件的精加工时,在加工中心支持N urbs代码的情况下,应采用Nurbs编程。

这样产生的刀路轨迹的数据量不仅少,而且刀具运动也更光滑平稳高效。

> b. 利用CAM内在的优秀功能

> 许多CAM系统都有很多高级的加工能力,充分利用和挖掘这些能力加工极大地改善加工的效果。

> 粗切时使用具有层间二次粗加工优化的功能。

在等高线粗切中,由于零件上存在斜面,在斜面上会留有台阶,导致残留余量不尽均匀。

这样对后续的加工不利,如刀具载荷不均匀。

尽管系统具有载荷的分析与优化,但毕竟将影响加工的效率和质量。

因此在进行粗切时,用户应选择具有优秀的层间二次粗加工W CUT 功能,在粗切时就得到了余量均匀的结果,为后续加工提供更有利的条件,也提高了加工的效率。

> 在最后阶段对零件进行清根时,利用具有斜率分析的清根算法,对陡峭拐角和平坦拐角区别对待,即对陡峭拐角的清根使用等高线一层一层清根,对平坦区域采用沿轮廓清根,可以更好地保护刀具,获得更好的表面质量。

> 在等高线(WCUT)精加工时,应使用螺旋式改变进刀位置的方式,以避免在固定位置留有进刀痕迹,保证加工结果的整体优良。

> 在编程过程中,应利用有效的刀柄干涉检查的功能,确保刀具的安全性。

要选择具有毛坯残留知识加工的系统。

这种系统的干涉检查更为合理,因为系统是把刀具信息与上次加工的残留毛坯进行校验。

> 读者可以利用Cimatron系统提供的结果校验工具进行余量可视化分析,加快作出尽一步调整加工策略和进行补充加工的决定。