8-A10S-95尿素厂耐腐蚀不锈钢的休氏试验和金相检验

尿素级材料的标准

1.范围1.1本标准规定了X2CrNiMo25-22-2(尿素级)材料的化学成分、机械性能、试验和检验要求。

本标准的要求适用于在钢厂最终热处理之后材料的全部厚度。

设备制造完毕后,所有与介质接触部分的材料满足耐腐蚀要求的厚度为5mm。

对于堆焊层,本标准要求适用于最终热处理和/或机加工后,从接触工艺介质一侧表面的最低点量起,最小厚度为3mm。

对于需要再次机械加工的堆焊垫片密封面,其堆焊层的厚度应增加。

以使垫片密封面经加工后,需满足要求的厚度最少为6mm。

1.2 材料的一般要求应符合下列标准:奥氏体不锈钢材料应遵循:ASTM或ASME第Ⅱ篇,UNS 8310, 规范条例2038德国标准:DN17400 或DIN17458X2CrNiMo25-22-2/W. S. N. 1.4466X2CrNiMo25-22-2/W. S. N. 1.44651.3 本标准应与有关的采购说明书一起使用,以便完全理解买方要求。

1.4 管子、板、棒等禁止由钢材供货厂商进行焊接修理。

2. 材料的化学成分2.1 钢的化学成分(重量百分比)应为:(最小~最大值)C≤0.020 Mo 1.9~2.3 N 0.10~0.16Cr 24.5~25.5 Mn ≤2.0 P≤0.020Ni 21.0~23.0 Si≤0.40 S≤0.0152.2 奥氏体形成元素(Ni、C、N、Mn)应在最终热处理和焊接后能获得完全奥氏体组织(最高铁素体含量0.6%)3.熔敷金属的化学成分X2CrNiMo25-22-2焊接材料的熔敷金属的化学成分(重量百分比)应为:C≤0.040 Mo 1.9~2.7 N ≤0.10Cr≥240 Mn≥3.0 P≤0.030Ni≥21.0 Si≤0.50 S≤0.020 如使用与上述化学成分的焊接材料时,卖方或制造厂在制造前应获得买方认可。

铁素体奥氏体形成元素的平衡应在焊后状态和/或在最终热处理奥氏体的铸态组织(最大铁素体含量为0.6%)。

尿素设备用不锈钢材料的抗蚀性潜力研究

尿素设备用不锈钢材料的抗蚀性潜力研究

何多胜 独山子石化机械制造 有限公司 新疆独 山子

【 摘 要】 尿素用设备的平稳、 安会、 长周期的运行, 是尿素行业

・直追求 的重要 目标 , 然 而像 腐蚀性 的开裂现 象、腐蚀性的 穿孔现 象、

8 3 3 6 0 0

但 是 x2 Cr Ni Mo 2 5 -2 2 -2 不锈 钢的成 本是 3 1 6 L的 7 倍 之

多, 是3 1 6 L mo d 的4 倍 多 ,因此 , 对尿素企 题 对尿素设备 的使 用安 全构成严重的威胁 , 对 很 多 , X2 C r Ni Mo 2 5 - 2 2 — 2 不锈钢 的使用受 到限制 。 如 果 换 成 连 续 的长时间运转也 极其不 利, 如甲 胺泵 ( 动设备) 单向阀及氨气提塔 I NC ONE L 6 0 0 mo d , 成本就更高。 为此, 我 们 提 出 了挖 掘 3 1 6 L  ̄ 1 ] ( 静 设备 ) 等设备 , 对抗 腐蚀性 的要 求都很 高。 为此 , 我们迫 切需要 寻 3 1 6 L mo d 的抗蚀性潜力的思路, 使其发挥更好的抗腐蚀作用。 找 能够即能满足 设备机 械性 能要 求又具有 良好的抗蚀性 的设备原料。 如 3 1 6 L mo d U [ 1 瑞 典奥 托 昆普 7 2 4 L 、 尿素 钢是 在 3 1 6 L 的基础 上 , 为 何 进一 步 提 高尿素设备材料 的抗蚀性 已经成 为摆在我们 面前迫切需要解 尿素 生 产而 研 制 的不 锈 钢 , 对C r 、 N i 、 Mo 的最 低 含量 做 了额 外 的 限 决的重要 问题 。 制; 目的 就 是 使铁 素 体含 量不 超 过0 . 6 %, 使不 锈 钢在 最 终 热 处理 后 【 关键 词 】 尿素设备 ; 不锈钢 ; 材 料抗 蚀. 胜; 潜力 研 究 得到全奥氏体组织, 同时对晶间腐蚀倾向试验和选择性腐蚀提出了相 应要 求。 不锈钢耐腐蚀性介绍 根 据提 高抗蚀 性 的原理 , 为提 高设 备材 料 的抗蚀性 , 首先要 获取 钢材料 中铬的含量普遍偏高, 铬元素是极易钝化的一种金属元 均匀 的成份 和 组织 , 同时要 尽量 形成 单 相 的奥 氏体 组织 。 因此 , 固溶 素, 铬的含量在1 3 %以上时, 可以使F e - C r  ̄金产生 自 然钝化。 从化学 处理 时, 需 采用 更高 的淬 火温 度 , 使 合金 元 素内原 子获 得更大 的扩 散 成 分上看, 通 常把 铬含 量在 1 3 %以 上的钢 称 为不锈 钢 。 动能 , 达到 成分 和 组织 均匀 化 , 同 时采取 迅 速 的冷 却速 度 , 使 碳化 物 不锈 钢 的种 类 很多。 按 化学 成分 可分为 铬钢 、 络镍 钢 、 铬 锰钢 、 来不及 析 出, 从而 形成单 相 的奥 氏体组 织 。 铬 锰 镍 钢等 , 按 显微 组 织可分 为 奥 氏体钢 、 铁 素体 钢 、 奥 氏体 一 铁 素 从 上 述 工艺 处 理 后 制 成 试 样 的 休 氏试 验 数 据 看 , 3 1 6 L 的 腐 体 复相 钢 、 马氏 体钢 、 铁素体一 马 氏体 复相 钢 等 还 可 以按 照 用途分 蚀 速 率 靠 近 3 1 6 L mo d 标准值的下限, 而3 1 6 L mo d 的 腐蚀 速 率 接 近 为 耐 海 水 腐蚀 、 耐应 力腐 蚀 、 耐 浓硝 酸 、 耐硫 酸 、 耐 尿 素腐 蚀不 锈 钢 X 2 C r N i Mo 2 5 - 2 2 - 2 的标 准 值 。 等。 为 了进 一 步加 大 3 1 6 L 、 3 1 6 L mo d 的抗蚀性, 我们 又在 其 表 面 不锈 钢不 是绝 对不锈 和耐 蚀 的, 它的耐 腐蚀性 也 是相 对 的, 某 种 形 成 一 层 致 密 的 氧 化 铬 、 氧 化 镍 和 四氯 化 三铁 混 合 薄 膜 , 层 厚 在 不 锈钢 只是 在某 些介 质条件下才 耐腐蚀 , 而 在 另外的 介质 中未 必耐 腐 2 0 -3 0 m, 以阻 止 尿液 的侵 蚀 。 试 验 时, 用 硝酸 和 盐 酸的 混 合液 在 蚀。 例如: 常用的1 8 — 8 型奥氏体不锈钢在稀硝酸中具有良好的耐腐蚀 煮沸 的情况 下, 很 难 除去 这层氧 化膜 。 性能, 但在 稀硫 酸和 盐 酸中则不 耐腐 蚀 。 所 以不能 随便 使用不 锈钢 。 有 了这样 的试 验 , 我们 心 理 比较 踏 实 , 第一 次 是 用3 1 6 L  ̄ J I 成 的 为了改善不锈钢的耐腐蚀性能, 扩大其使用范围, 通常采用加某 高压洗涤器塔 内螺栓, 4 年后, 表面的黑色氧化膜没有受到明显的腐 后来 用3 1 6 L  ̄ 1 ] 作的 甲铵 泵单 向 阀阀座 , 应 用效 果 也很 好 , 后 来用 些合金元素的方法, 有针对性地改善它在某些介质中的耐腐蚀性。 例 蚀 ; 如, 对于1 8 — 8 型不 锈 钢来 说 , 添加 钛 或铌 , 可 以提 高 其抗 晶 间腐 蚀 的 3 1 6 L mo d  ̄ l J 作氯气提 塔 顶杆 螺 栓和 钩 子螺 栓 , 3 年后 没有 出现 明显的 能力; 添加 铜 和 钼 , 可 以 改善 其耐 硫 酸腐 蚀 的性 能 ; 提 高铬 的含 量 , 腐 蚀迹 象 。 四. 结 论 与认 识 添加钼 , 则可以提高耐点腐蚀的能力; 提高铬含量和钼含量, 并添加 2 %一 4 %的 硅 , 可以 制成 耐 硝 酸和 高 硅 奥 氏体 不锈 钢 。 此外, 还 可 以 通 过新 工 艺的 热处 理 固溶 之后 , 3 1 6 L 抗 蚀性 能可 达 ̄ ] 1 3 1 6 L mo d 尽量 降 低碳 含 量和 硫 、 磷 等 杂质含 量 , 制成 超 低碳 或 超纯 不锈 钢 , 其 ( 尿 素级 ) 的要 求 ; 而通 过 新工 艺 的热 处理 固溶后 , 3 1 6 L mo d 材 料耐 蚀 耐腐 蚀性 能更 为优 良, 特 别适 用于某些 苛 刻的腐蚀 环 境。 性 能够 提 升到接 近 X 2 C r N i Mo 2 5 - 2 2 - 2 的标 准 值, 但还 是要 差一 些 。 由于不锈钢具有多方面的优良性能, 所以, 在化 工生产中已得到 这 是 因 为X2 C r Ni Mo 2 5 — 2 2 — 2 的镍 铬 含 量 高 , 奥 氏体 的 电极 电位 更 越来越广泛的应用。 从长远角度来考虑, 采用不锈钢材料是一种比较 高, 抗蚀 性能 也就 更好 一 些 。 经济适当的防腐蚀手段, 尤其在腐蚀环境极其恶劣的情况, 其优越性 为此 , 在 容 器或 静设 备使 用方面 , 由于设备 笨 大和 热处 理条 件的 显得 极 为 突 出。 由于其 使用 寿命 长 , 不 需频 繁 的更 换 , 虽然 一次 性投 限制, 很难通过热处理提高抗蚀性 , 所以用X2 C r Ni Mo 2 5 - 2 2 - 2 是正 但对于失效形式主要为磨损、 变形、 冲击、 咬死损坏 , 腐蚀损坏 入偏高, 但可节约后期繁重的维修经费, 同时减少因停车维护造成的 确的。 间接 经济 损失 。 等次 要设 备, 可选 用3 1 6 L  ̄ l 1 3 1 6 L mo d , 如 甲铵泵 柱塞 、 单 向阀阀座 以 不 锈 钢在使 用中最容 易出现 点腐蚀 、 晶间腐蚀 和应 力腐 蚀破 裂 , 及跟尿液接触的管件及螺纹、 法兰等。 对于塔内紧固件, 如果表面生 特 别 是 当介 质 中存 在 氯 离子 等 活 性 离子 时, 更 容 易出现 这 些 腐 蚀 问 成 致密 的氧化 膜 , 更应 该选 用3 1 6 L mo d 。 题。 所以 , 在 使用普 通不 锈钢 时, 应注 意 防止介 质中积存 氯离- To 质量 方面 , 尿素厂 只要对3 1 6 L 、 3 1 6 L mo d 零 件进行 铁素 体含 量测 定, 化学 成分 复检 , 休 氏试 验结 果确 认 , 达到 质量要求 。 =. 提高 抗蚀 性 的基 本 思 路 在 尿素 生 产设 备 中, 与 甲铵 液 接 触 的不 锈 钢表 面 通常 会发 生两 五. 经 济效 益 和社 会 效益 种腐 蚀 , 即化 学 腐蚀 和 电化 学腐 蚀 。 而电化 学腐 蚀的 强烈 程 度要 比电 以上 结果 的应 用是 全尿素 行业 的事情 。 显而 易见, 其 社会 效益 是 化 学腐 蚀大 得 多。 另外 , 甲铵 液 对不 锈钢 的 腐蚀 是非 氧化 性 的腐蚀 , 很 广泛 的 。 正是3 1 6 L 、 3 1 6 L mo d 的 材料 成本 优势 , 尿素 在设 备这 方面 如在不锈钢表面形成氧化膜或钝化膜, 可以有效阻止或减缓电化学 每年可以节约几万到几十万元的成本, 如果对全国的尿素企业进行统 腐蚀 的发 生 。 因此 , 我们 设 计了对 抗蚀 性 提高 的三 种 方案 , 即选 用 高 计, 每年节省资金将不可估量。 因此, 我们通过精细化的科学管理方 铬高镍类抗蚀 陛更好的材料, 通过热处理获得纯奥氏体的组织、 表面 法 , 必 将推 动尿索 行业未 来的 发展和 壮大 , 取得更好 的经济效 益。 处理 形成 致密 的氧化 膜等 。 三. 理 论与 实验 X2 C r N i Mo 2 5 - 2 2 - 2 不 锈钢 ( 相 当干 瑞 典 山特维 克 的2 RE 6 9 ) , 由 参考文献 【 1 】 中国五环 化 学工 程奢 司工程 设 计标 准 : 3 O — A 1 0 S 一 9 5 于C r 、 Ni 含最高 , 容易 奥 氏体化 , 且 对 加热 温 度 和冷 却速 度 要求低 、 内应 力低 、 组 织均 匀�

不锈钢和耐热钢的金相组织及检验

马氏体不锈钢

Cr13钢 40 Cr13钢 200~250℃低 200~250℃低 温回火, 温回火,回火 马氏体及细颗 粒碳化物。 粒碳化物。

奥氏体不锈钢

成分、牌号、 成分、牌号、特点 成分: Cr:16~25%, Ni: 成分:含Cr:16~25%,含Ni:7~20%,基本成分18%Cr,8%Ni,通常称为18-8 20%,基本成分18%Cr,8%Ni,通常称为1818%Cr 18 型不锈钢。 型不锈钢。 常用牌号:304(18Cr-8Ni)、321 18Cr-9Ni-Ti) 18Cr-9Ni-Nb) 常用牌号:304(18Cr-8Ni)、321 (18Cr-9Ni-Ti) 、347 (18Cr-9Ni-Nb) )、 316(18Cr-12Ni-2.5Mo) 316(18Cr-12Ni-2.5Mo)等 特点:不能热处理强化;无磁性,具有优异的的耐腐蚀性;有良好的冷热成型 特点:不能热处理强化;无磁性,具有优异的的耐腐蚀性; 性和焊接性能;切削加工较困难。 性和焊接性能;切削加工较困难。 热处理及金相组织 固溶处理:1050~1100℃, 组织:奥氏体(过热:晶粒长大, 铁素体形成)。 固溶处理:1050~1100℃, 组织:奥氏体(过热:晶粒长大,δ铁素体形成)。 敏化:500~850℃,组织: 敏化:500~850℃,组织:晶界析出 M23C6 晶界贫铬 稳定化: 850~900℃,组织:A+MC(TiC、NbC) 稳定化: 850~900℃,组织:A+MC(TiC、NbC)抑制晶间腐蚀 消除应力:低温处理:300~350℃,高温处理800℃以上; 消除应力:低温处理:300~350℃,高温处理800℃以上; 800℃以上 消除σ 消除σ相:通过820℃以上的加热或固溶处理消除 通过820℃以上的加热或固溶处理消除 820℃

不锈钢和耐热钢的金相组织及检验课件

43

• 奥氏体耐热钢 • 4Cr14Ni14W2Mo钢中的铬镍含量较多,在

室温就可得到奥氏体组织,该钢组织为奥 氏体+碳化物,在800℃下能耐热不起皮

44

45

46

47

48

49

不锈钢和耐热钢的金相 组织及检验

中级班

1

不锈钢及其金相检验

. 不锈钢——在空气和弱腐蚀介质中抵抗腐 蚀的钢

. 耐酸钢——在酸、盐溶液等强腐蚀介质中 抵抗腐蚀的钢

统称不锈耐酸钢,简称不锈钢

2

. 金属腐蚀概念 化学腐蚀:金属和周围介质发生化学反映而

使金属损坏的现象。(不产生电流)

铸铁在高 温下氧化

3

11

12

13

• 2Cr13钢,淬火温度: 980~1000 ℃,经 1050 ℃油淬后,组织为马氏体+少量残余 奥氏体,经650 ℃回火后,组织为索氏体

14

15

. 3Cr13、4Cr13,淬火温度一般为1050℃~ 1100 ℃ ,淬火组织为马氏体+未溶碳化物, 回火后组织为索氏体+碳化物

. 电化学腐蚀:金属与电解质溶液构成微电 池而引起的腐蚀。

4

5

. 提高金属抗蚀性的途径: • 加入Cr、Ni、Si等合金元素,使钢在室温下

得到单相的固溶体 • 加入的Cr、Ni等合金元素使钢表面形成致

密的氧化物防护膜 • 减少或消除钢中存在的应力、组织和成分

不均匀现象

6

. 不锈耐酸钢的分类 铁素体钢、马氏体钢、奥氏体钢、沉淀硬 化钢

31

. δ铁素体和σ相 . δ铁素体是在高温区域形成的相,形成原因

是加热温度过高,停留时间过久,化学成 分波动或形成铁素体与奥氏体的元素达不 到平衡等原因而形成。

8-A10S-95

中国五环化学工程公司工程设计标准:8-A10S-95尿素厂耐腐蚀不锈钢的休氏试验和金相检验目录1. 范围2. 设备3. 硝酸溶液4. 程序5. 金相检验6. 检验报告1. 范围1.1 本标准与CWCEC 工程设计标准8-A9S-95一起说明了耐腐蚀钢的取样,休氏试验和金相检验,本标准与ASTM A-262实践C 沸腾硝酸试验(简称BNA 试验)单元试验装置基本相同。

1.2 休氏检验的目的在于决定奥氏体不锈钢材料对于各种型式的腐蚀是否敏感以及敏感到什么程度。

1.3 此外,本试验可以用来决定已经采用和将要采用的热处理的影响,也可以发现焊接工艺对耐腐蚀性能的影响及检测焊缝本身的耐腐蚀性能。

2. 设备应具备下列设备:2.1 一个容积至少为一升的锥形烧瓶,装有一个指形冷却器(见图1)。

用于试验一块具有总表面积为20~30cm 2的试样。

用于1立升烧瓶冷却器尺寸图1 锥形烧瓶和指形冷却器(耐热玻璃)冷却器应能够冷凝全部蒸汽。

这可用一张湿润的石蕊试纸放在烧瓶的瓶口处来进行检查。

如果石蕊试纸变红,冷却器就必须通过更多的水。

2.2 玻璃钩或玻璃支架用以自由悬挂或支承溶液中的试验试样,为防止延迟沸腾,应加入玻璃珠。

2.3 为了把试验溶液加热到沸点并在整个试验期间保持沸腾,应设置一个电热板。

2.4 需要一台称重精度可达1毫克的分析天平。

重量百分比约为61%,比重1.38) 2.5 需要一个盛有25%体积比的硝酸(HNO3和4%体积比的氢氟酸(HF重量百分比为40%)且不含氯离子之类杂质溶液的酸洗槽。

该酸洗槽是用来去除试样上由于焊接.退火和(或)机诫加工而产生的所有氧化皮、残渣和铁屑。

2.6 需要抛光设备,浸蚀剂和一台用于测定腐蚀形态和深度的金相显微镜。

3. 硝酸溶液:3.1 溶液应用蒸馏水将化学纯(大约70%)的硝酸(比重约1.42)稀释到重量百分比为65±0.2%的浓度。

3.2硝酸中最大容许的杂质量其重量百分比如下:蒸发残渣0.0005%)0.0002%硫酸盐(SO4砷:0.000003%氯:0.00007%铅:0.0005%铁:0.0001%氟:0.0001%磷酸盐(PO)0.00002%43.3 按上述方法配制的硝酸溶液应为65±0.2%重量百分比的浓度,此数值应采用滴定法或测定比重来检查。

金属材料检验科检验方法一览表序号标准名称

金属材料检验科检验方法一览表序号标准名称标准编号发布日期发布机构备注1 有色金属及其合金薄板带拉力试验法YS/T 346-19941971-8-23 冶金工业部2 金属杯突试验方法GB/T 4156-1984 1984-2-24 国家标准局3 低碳钢冷轧薄板铁素体晶粒度测量法GB/T 4335-1984 1984-4-9 国家标准局4钢的化学分析用试样取样法及成品化学成分允许偏差GB/T 222-1984 1984-8-20 国家标准局5铬铁化学分析过硫酸铵氧化容量法测量铬量GB/T5687.1-1985 1985-12-4 国家标准局6 数值修约规则GB/T 8170-1987 1987-8-19 国家标准局7 钢的脱碳层深度测定法GB/T 224-1987 1987-11-14 冶金工业部8 不锈钢的光电发射光谱分析方法GB/T11170-19891989-3-31 国家技术监督局9 钢的低倍组织及缺陷酸蚀检验法GB/T 226-1991 1991-6-22 国家技术监督局10 铁合金产品粒度的取样和检测方法GB/T13247-19911991-11-6 国家技术监督局11 金属显微组织检验方法GB/T13298-19911991-12-13 国家技术监督局12 钢的显微组织评定方法GB/T 1991-12-13 国家技术监督局13299-199113 钢中石墨碳显微评定方法GB/T13302-19911991-12-13 国家技术监督局14奥氏体不锈钢中α-相面积含量金相测定法GB/T13305-19911991-12-13 国家技术监督局15钢铁及合金光电发射光谱分析方法通则GB/T14203-19931993-3-1 国家技术监督局16 铁合金化学分析用试样的采取和制备GB/T 4010-1994 1994-6-13 国家技术监督局17 钢的共晶碳化物不均匀度评定法GB/T14979-19941994-6-13 国家技术监督局18 金属夏比缺口冲击试验方法GB/T 229-1994 1994-10-1 国家技术监督局19 复合板力学及工艺性能试验方法GB/T 6396-1995 1995-4-11 国家技术监督局20 镀锡钢板(带)镀锡量试验方法GB/T 1838-1995 1995-6-1 国家技术监督局21 出口生铁检验规程SN/T 0508-1995 1995-12-25 国家进出口商品检验局22 生铁分析方法LFBJ-032 1996-9-19 辽宁进出口商品检验局23 生铁分析方法LFBJ-034 1996-9-19 辽宁进出口商品检验局24变形铝、镁及其合金加工制品拉伸试验用试样GB/T16865-19971997-6-16 国家技术监督局25 钢件的正火与退火GB/T16923-19971997-7-25 国家技术监督局26 钢件的淬火与回火GB/T16924-19971997-7-25 国家技术监督局27 金属管扩口试验方法GB/T 242-1997 1997-11-11 国家技术监督局28 金属管弯曲试验方法GB/T 244-1997 1997-11-11 国家技术监督局29 金属管卷边试验方法GB/T 245-1997 1997-11-11 国家技术监督局30 金属管压扁试验方法GB/T 246-1997 1997-11-11 国家技术监督局31变形铝及铝合金化学成分分析取样方法GB/T17432-19981998-7-15 国家质量技术监督局32钢及钢产品力学性能试验取样位置及试样制备GB/T 2975-1998 1998-10-16 国家质量技术监督局33 进出口碳钢、低合金钢中铝、砷、铬、钴、铜、磷、锰、钼、镍、硅、锡、钛、钒含量的测定-电感耦合等离子体原子发射光谱法SN/T 0750-1999 1999-5-5 国家出入境检验检疫局34 金属材料弯曲试验方法GB/T 232-1999 1999-11-1 国家质量技术监督局35 金属线材扭转试验方法GB/T 239-1999 1999-11-1 国家质量技术监督局36金属维氏硬度试验第1部分:试验方法GB/T4340.1-19991999-11-11 国家质量技术监督局37铝及铝合金光电(测光法)发射光谱分析方法GB/T 7999-2000 2000-8-28 国家质量技术监督局38爱泼斯坦方圈测量电工钢片(带)磁性能的方法GB/T 3655-2000 2000-10-25 国家质量技术监督局39 低压流体输送用焊接钢管GB/T 3091-2001 2001-9-15国家质量监督检验检疫总局40 金属材料室温拉伸试验方法GB/T 228-2002 2002-3-10国家质量监督检验检疫总局41 金属线材反复弯曲试验方法GB/T 238-2002 2002-7-15国家质量监督检验检疫总局42碳素钢和中低合金钢火花源原子发射光谱分析方法(常规法)GB/T 4336-2002 2002-9-11国家质量监督检验检疫总局43金属布氏硬度试验第1部分:试验方法GB/T 231.1-2002 2002-12-31国家质量监督检验检疫总局44 金属平均晶粒度测量方法GB/T 6394-2002 2002-12-31国家质量监督检验检疫总局45钢铁、镍及钴合金中碳、硫、氮、氧的分析方法ASTM E1019-03 2003 ASTM46 钢产品镀锌层质量试验方法GB/T 1839-2003 2003-9-12国家质量监督检验检疫总局47磁性基体上非磁性覆盖层覆盖层厚度测量磁性法GB/T 4956-2003 2003-10-29国家质量监督检验检疫总局48非磁性基体金属上非导电覆盖层覆盖层厚度测量涡流法GB/T 4957-2003 2003-10-29国家质量监督检验检疫总局49 阴极铜直读光谱分析方法YS/T 464-2003 2003-12-29 国家发展和改革委员会50 金属洛氏硬度试验第1部分:试验方法 GB/T 230.1-2004 2004-5-9中国国家标准化管理委员会51 钢中非金属夹杂物含量的测定GB/T 2005-5-13 国家标准化管理委员会10561-200552钢和铁化学成分测定用试样的取样和制样方法GB/T20066-20062006-2-5国家质量监督检验检疫总局金属材料检验科收费标准根据国家发展改革委、财政部关于印发的《出入境检验检疫收费办法》(发改价格(2003)2357号)精神和要求,将进出口金属材料、铁合金检验收费标准(参照执行)公示如下:编号检验项目计费单位收费标准(元) 备注1 金属机械加工制样只502 铁合金制样样1003 热处理批304 拉伸样405 钢丝绳(单丝)样306 弯曲样207 冲击样508 硬度样309 钢材金相样10010 钢材晶间腐蚀样12011 粒度试验项6012 钢材元素每元素10013 原子吸收分析仪每项10014 等离子发射光谱仪每项10015 断裂强度和伸长率每项6016 收缩率每项5017 有害元素(汞、铅、镉、砷、铬、硒、锑、铋、锡)每项15018 水分项50上述未列检测项目,参照相关规定双方协商而定。

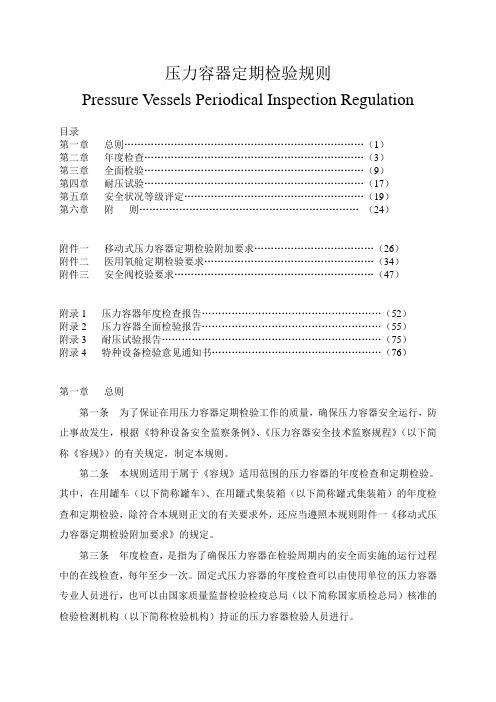

压力容器定期检验规则

压力容器定期检验规则Pressure V essels Periodical Inspection Regulation目录第一章总则 (1)第二章年度检查 (3)第三章全面检验 (9)第四章耐压试验 (17)第五章安全状况等级评定 (19)第六章附则 (24)附件一移动式压力容器定期检验附加要求 (26)附件二医用氧舱定期检验要求 (34)附件三安全阀校验要求 (47)附录1 压力容器年度检查报告 (52)附录2 压力容器全面检验报告 (55)附录3 耐压试验报告 (75)附录4 特种设备检验意见通知书 (76)第一章总则第一条为了保证在用压力容器定期检验工作的质量,确保压力容器安全运行,防止事故发生,根据《特种设备安全监察条例》、《压力容器安全技术监察规程》(以下简称《容规》)的有关规定,制定本规则。

第二条本规则适用于属于《容规》适用范围的压力容器的年度检查和定期检验。

其中,在用罐车(以下简称罐车)、在用罐式集装箱(以下简称罐式集装箱)的年度检查和定期检验,除符合本规则正文的有关要求外,还应当遵照本规则附件一《移动式压力容器定期检验附加要求》的规定。

第三条年度检查,是指为了确保压力容器在检验周期内的安全而实施的运行过程中的在线检查,每年至少一次。

固定式压力容器的年度检查可以由使用单位的压力容器专业人员进行,也可以由国家质量监督检验检疫总局(以下简称国家质检总局)核准的检验检测机构(以下简称检验机构)持证的压力容器检验人员进行。

第四条压力容器定期检验工作包括全面检验和耐压试验。

(一)全机检验是指压力容器停机时的检验。

全面检验应当由检验机构进行。

其检验周期为:1、安全状况等级为1、2级的,一般每6年一次;2、安全状况等级为3级的,一般3~6年一次;3、安全状况等级为4级的,其检验周期由检验机构确定。

压力容器安全状况等级的评定按本规则第五章进行。

(二)耐压试验是指压力容器全面检验合格后,所进行的超过最高工作压力的液压试验或者气压试验。

尿素设备中的尿素级不锈钢材料

尿素设备中的尿素级不锈钢材料目前生产尿素的CO2气提法和NH3气提法采用的多是高合金奥氏体不锈钢,甚至钛材,国内已开始在大型尿素装置的甲铵泵泵体上采用高铬双相不锈钢以代替316L(尿素级)钢。

80年代以来,日本东洋工程公司开发的ACES法尿素新工艺中气提塔、甲铵冷凝器和高压分解塔三台高压设备都采用了DP-12(含有微量钨和铜的25Cr-7Ni-3Mo-N钢)和R-5(00Cr25Ni6.5Mo1.5N)双相不锈钢,前者用于制造气提管、冷凝管、分解管和输送管道等,后者则用于高压设备的壳体。

通用名 EN 10088-2/EN 10297-2W.Nr ASME SA-240/SA-213/SA-789/SA-790/SA-479UNS GB 4237-2007/ GB13296-2007STAMICARBON工程技术规范Snamprogetti 五环(原化四院)工程技术规范316L UG X2CrNiMo18-14-3(MOD.) 1.4435 316L(MOD.) S31603尿素级022Cr17Ni12Mo2STAC BC.01(spec. 18005)SPC.CR.VR.51030-A10S-9525-22-2 X1CrNiMoN25-22-2X2CrNiMoN25-22-2 1.44661.4465310MoLN(CODE CASE 2038)S31050(00Cr25Ni22Mo2) STAC BC.05 SPC.CR.VR.51014-A32S-95SAFUREX(SAF 2906) N/A S32906(CODE CASE 2295-2)S32906STAC BE.06DP-12(SUS329J4L) S3*******Cr25Ni7Mo3WCuNDP-28W CODE CASE 2496 S32808Ferralium 255 X2CrNiMoCuN25-6-3 1.4507 S3255003Cr25Ni5Mo3Cu2NHVD-1 X5CrNiMoCuN25-8 1.4592SAF 2205 X2CrNiMoN23-5-3 1.4462 S3*******Cr22Ni5Mo3N STAC BE.01NTK R-4(SUS329J1) 1.4460 S329000Cr26Ni5Mo2NTK R-5 25Cr-6Ni-1.6Mo-0.17N S3120000Cr25Ni6Mo2N尿素生产工艺 设备名称 目前使用的尿素级不锈钢 最新进展气提塔/分布器X2CrNiMoN25-22-2 SAFUREX甲铵冷凝器X2CrNiMoN25-22-2/X2CrNiMo18-14-3 (MOD.)SAFUREX高压管线X2CrNiMo18-14-3 (MOD.)/X2CrNiMoN25-22-2 SAFUREXCO2气提法(STAMICARBON)池式反应器/X2CrNiMoN25-22-2 SAFUREX冷凝器 甲铵冷凝器X2CrNiMoN25-22-2 喷嘴 X2CrNiMoN25-22-2 高压管线 X2CrNiMo18-14-3 (MOD.)NH3气提法(Snamprogetti)气提塔 Ti 合金(Ti-3) 双金属管:X2CrNiMoN25-22-2/Zr702气提塔 DP12/DP28W 甲铵冷凝器25Cr-22Ni-2Mo高压分解塔 DP12ACES(东洋)高压泵、阀NTK R-4(SUS329J1)尿素级不锈钢的要求1) 化学成分化学成分(%)材料CSiMnPSNiCr MoNCu PRENCPTX2CrNiMo18-14-3 (MOD.) ≤0.030≤1.00 ≤2.00 ≤0.040≤0.03013.0~15.017.0~18.5 2.20~3.00 0.14~0.22 ≥26<10℃X2CrNiMoN25-22-2 ≤0.020≤0.40≤0.020≤0.01521.0~23.024.5~25.5 1.9~2.3 0.10~0.16 ≥3445℃SAFUREX(SAF 2906) ≤0.030≤0.50 0.80~1.55.8~7.528.0~30.0 1.5~2.6 0.30~0.40 0.8≥4375℃DP-12(SUS329J4L)5.5~7.524.0~26.0 2.5~3.5 0.10~0.30 W:0.10~0.50 DP-28W ≤0.03 ≤0.05 ≤1.10 ≤0.030≤0.0307.0~8.2 27.0~27.9 0.8~1.20.30~0.40 W:2.10~2.50Ferralium 255≤0.04 ≤1.00 ≤1.50 ≤0.040≤0.030 5.5~6.5 24.0~27.0 3.00~3.90 0.15~0.25 ≥40 HVD-1 ≤0.08 8 26 32SAF 2205 ≤0.03≤2.04.5~6.521.0~23.02.5~3.50.08~0.20NTK R-4(SUS329J1)≤0.03 ≤1.00 ≤1.00 ≤0.040≤0.030 4.00~6.0023.00~26.00 1.00~2.50 ≤0.15NTK R-525Cr-6.5Ni-3Mo-0.2N-Cu-W2)供货状态应为固溶状态;3)应为单相奥氏体组织,不应有连续网状碳化物或σ相,铁素体含量应≤0.5%(磁性法); 4) 材料供货状态的机械性能要求: 材料抗拉强度T.S.(MPa)屈服强度Y.S.0.2(MPa)延伸率(%)硬度 HBX2CrNiMo18-14-3 (MOD.) ≥485 ≥170 ≥35 X2CrNiMoN25-22-2 ≥580 ≥270 ≥25SAFUREX(SAF 2906) ≥800 ≥650 ≥25 ≤310 DP-12 ≥690 ≥450 ≥25DP-28W ≥800 ≥550 ≥15 Ferralium 255 ≥750 ≥550 ≥15 HVD-1 缺少参考资料SAF 2205 ≥620 ≥450 ≥25 ≤290 NTK R-4(SUS329J1)NTK R-5(SUS329J4L) ≥820 ≥620 ≥25机械性能应符合相应标准的要求。

8-A14S-95高压尿素设备自动堆焊的超声波检验

中国五环化学工程公司工程设计标准:8-A14S-95高压尿素设备自动堆焊的超声波检验中国五环工程有限公司前身是创建于1958年的化学工业部第四设计院,原系国务院国资委直接管理的中国化学工程集团公司的全资子公司和化学工业领域重点骨干科技型企业,现为中国化学工程股份有限公司设计板块的旗下公司。

五环工程是具有工程建设项目全过程承包和管理功能的国际型工程公司。

公司拥有工程设计综合甲级资质和工程咨询、工程监理、工程造价咨询、建设项目环境影响评价等多项甲级资质,并享有对外工程咨询、工程设计及工程承包经营权,是首批获得全国AAA级信用企业资格的工程公司。

195.12孙德元刘佑义王湘平版次日期修改说明编制校对审核目录1.范围2.总则3.自动堆焊的表面状态4.超声波检验的检验区域5.检验方法6.超声波检验的对比试块7.检验程序8.超声波检验的验收标准和要求9.返修区域10.超声波检验的记录1. 范围本工程设计标准叙述了高压尿素设备自动堆焊区域采用超声波检验的下述内容。

--- 缺陷验收标准--- 试验方法要求2.总则2.1 超声波检验应在完成液体渗透试验后进行。

2.2 超声波设备和纵波法检验焊缝的一般规定也适用于本标准。

3. 自动堆焊的表面状态表面应为焊态, 但不得有焊接飞溅或疏松的附着物并应清洗干净。

4. 超声波检验的区域4.1对能够实施超声波检验作业的整个堆焊表面都应进行检验。

检验工作应借助带隔离体的双晶探头检验平行于焊道轴线的平面。

每层应重点检查下述区域:--- 焊道间的交界区域(面积)--- 所有的起弧/终弧区域(面积)5. 检验方法5.1 检验可在堆焊面或从其反面上进行。

5.2 对缺陷的检测应采用纵波法(脉冲反射法)。

5.3 传感器面积最大为775mm2。

应使用2.25MHz的公称频率,但是为达到必需的分辨率也可采用其它频率。

6. 超声波检验的对比试块6.1 对比试块应采用与产品部件相同的焊接工艺制作的堆焊对比试块。

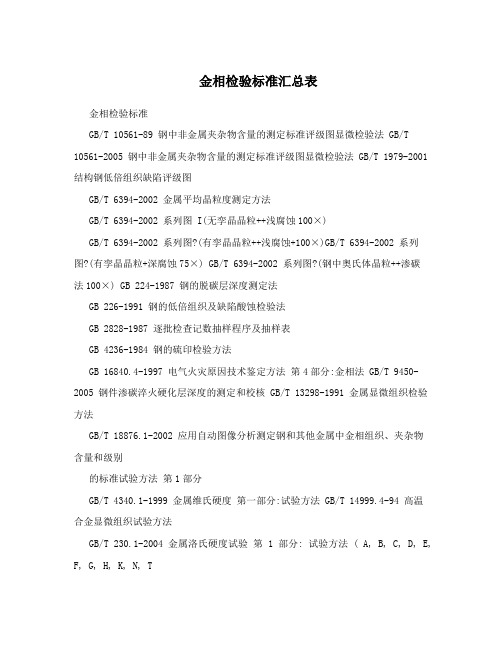

金相检验标准汇总表

金相检验标准汇总表金相检验标准GB/T 10561-89 钢中非金属夹杂物含量的测定标准评级图显微检验法 GB/T 10561-2005 钢中非金属夹杂物含量的测定标准评级图显微检验法 GB/T 1979-2001 结构钢低倍组织缺陷评级图GB/T 6394-2002 金属平均晶粒度测定方法GB/T 6394-2002 系列图 I(无孪晶晶粒++浅腐蚀100×)GB/T 6394-2002 系列图?(有孪晶晶粒++浅腐蚀+100×)GB/T 6394-2002 系列图?(有孪晶晶粒+深腐蚀75×) GB/T 6394-2002 系列图?(钢中奥氏体晶粒++渗碳法100×) GB 224-1987 钢的脱碳层深度测定法GB 226-1991 钢的低倍组织及缺陷酸蚀检验法GB 2828-1987 逐批检查记数抽样程序及抽样表GB 4236-1984 钢的硫印检验方法GB 16840.4-1997 电气火灾原因技术鉴定方法第4部分:金相法 GB/T 9450-2005 钢件渗碳淬火硬化层深度的测定和校核 GB/T 13298-1991 金属显微组织检验方法GB/T 18876.1-2002 应用自动图像分析测定钢和其他金属中金相组织、夹杂物含量和级别的标准试验方法第1部分GB/T 4340.1-1999 金属维氏硬度第一部分:试验方法 GB/T 14999.4-94 高温合金显微组织试验方法GB/T 230.1-2004 金属洛氏硬度试验第 1 部分: 试验方法 ( A, B, C, D, E, F, G, H, K, N, T标尺)GB/T 231.1-2002 金属布氏硬度试验第 1 部分: 试验方法 GB/T 3488-1983 硬质合金显微组织的金相测定GB/T 3489-1983 硬质合金孔隙度和非化合碳的金相测定 GB/T 4194-1984 钨丝蠕变试验,高温处理及金相检查方法 GB/T 5617-1985 钢的感应淬火或火焰淬火后有效硬化层深度的测定 GB/T 6401-1986 铁素体奥氏体型双相不锈钢中α-相面积含量金相测定法 GB/T 7216-1987 灰铸铁金相GB/T 8493-1987 一般工程用铸造碳钢金相GB/T 8755-1988 钛及钛合金术语金相图谱GB/T 9441-1988 球墨铸铁金相检验GB/T 9450-1988 钢件渗碳淬火有效硬化层深度的测定和校核 GB/T 9451-1988 钢件薄表面总硬化层深度或有效硬化层深度的测定 GB/T 11809-1998 压水堆核燃料棒焊缝金相检验GB/T 13305-1991 奥氏体不锈钢中α--相面积含量金相测定法 GB/T 13320-1991 钢质模锻件金相组织评级图及评定方法 GB/T 13925-1992 铸造高锰钠金相GB/T 17455-1998 无损检测表面检查的金相复制件技术 GB 1814-1979 钢材断口检验方法GB 2971-1982 碳素钢和低合金钢断口检验方法GB/T 7998-2005 铝合金晶间腐蚀测定方法GB/T 1298-2008 碳素工具钢GB/T 1299-2000 合金工具钢GB/T 1954-1980 铬镍奥氏体不锈钢焊缝铁素体含量测量方法 GB/T 3086-1982 高碳铬不锈轴承钢技术条件GB/T 3246.1-2000 变形铝及铝合金制品显微组织检验方法 GB/T 3246.2-2000 变形铝及铝合金制品低倍组织检验方法 GB/T 7998-2005 铝合金晶间腐蚀测定方法GB/T 3508-1983 内燃机铸造铝活塞金相检验标准GB/T 4194-1984 钨丝蠕变试验、高温处理及金相检查方法 GB/T 4197-1984 钨钼及其合金的烧结坯条、棒材晶粒度测试方法 GB/T 4296-2004 变形镁合金显微组织检验方法GB/T 4297-2004 变形镁合金低倍组织检验方法GB/T 4335-1984 低碳钢冷轧薄板铁素体晶粒度测定法 GB/T 4342-1991 金属显微维氏硬度试验方法GB/T 4462-1984 高速工具钢大块碳化物评级图GB/T 4677.6-1984 金属和氧化覆盖层厚度测试方法截面金相法 GB/T 5168-1985 两相钛合金高低倍组织检验方法GB/T 5594.8-1985 电子元器件结构陶瓷材料性能测试方法显微结构的测定GB/T 5617-2005 钢的感应淬火或火焰淬火后有效硬化层深度的测定 GB/T 5680-1998 高锰钢铸件GB/T 5929-1986 轻工产品金属镀层和化学处理层的厚度测试方法金相显微镜法 GB/T 6462-2005 金属和氧化物覆盖层厚度测量显微镜法 GB/T 6463-2005 金属和其它无机覆盖层厚度测量方法评述 GB/T 6846-1986 确定暗室照明安全时间的方法GB/T 8014.1-2005 铝及铝合金阳极氧化氧化膜厚度的测量方法第1部分测量原则 GB/T 8014.2-2005 铝及铝合金阳极氧化氧化膜厚度的测量方法第2部分质量损失法GB/T 8014.3-2005 铝及铝合金阳极氧化氧化膜厚度的测量方法第3部分分光束显微镜法GB/T 8493-1987 一般工程用铸造碳钢金相GB/T 8756-1988 锗晶体缺陷图谱GB/T 8760-2006 砷化镓单晶位错密度的测量方法GB/T 9095-1988 烧结铁基材料渗碳或碳氮共渗硬化层深度的测定 GB/T9451-2005 钢件薄表面总硬化层深度或有效硬化层深度的测定 GB/T 9790-1988 金属覆盖层及其他有关覆盖层维氏和努氏显微硬度试验 GB/T 10849-1989 铸造铝硅合金变质GB/T 10850-1989 铸造铝硅合金过烧GB/T 10851-1989 铸造铝合金针孔GB/T 10852-1989 铸造铝铜合金晶粒度GB/T 11250.1-1989 复合金属覆层厚度的测定金相法 GB/T 11354-2005 钢铁零件渗氮层深度测定和金相组织检验 GB/T 13320-2007 钢质模锻件金相组织评级图及评定方法 GB/T 14999.1-1994 高温合金棒材纵向低倍组织酸浸试验法 GB/T 14999.2-1994 高温合金横向低倍组织酸浸试验法 GB/T 14999.3-1994 高温合金棒材纵向断口试验法GB/T 14999.4-1994 高温合金显微组织试验法GB/T 14999.5-1994 高温合金低倍、高倍组织标准评级图谱 GB/T 15749-1995 定量金相手工测定方法GB/T 18876.1-2002 应用自动图像分析测定钢和其他金属中金相组织、夹杂物含量和级别的标准试验方法第1部分钢和其他金属中夹杂物或第二相组织含量的图像分析与体视学测定GB/T 18876.2-2006 应用自动图像分析测定钢和其它金属中金相组织、夹杂物含量和级别的标准试验方法第2部分:钢中夹杂物级别的图像分析与体视学测定 GB/T 13299-1991 金相组织评级图及评定方法 GB/T 13788-2000 冷轧带肋钢筋JBJB/T 5074-2007 低、中碳钢球化体评级JB/T 3829-1999 蠕墨铸铁金相JB/T 9205-1999 珠光体球墨铸铁零件感应淬火金相检验 JB/T 7946.1-1999 铸造铝合金金相铸造铝硅合金变质 JB/T 7946.2-1999 铸造铝合金金相铸造铝硅合金过烧 JB/T 9204-1999 钢件感应热处理金相检验JB/T 5664-1991 重载齿轮失效判据JB/T 6141.1-1992 重载齿轮渗碳层球化处理后金相检验 JB 3782-1984 汽车钢板弹簧金相检验标准JB/T 1460-2002 高碳铬不锈钢滚动轴承零件热处理技术条件 JB/T 2122-1977 铁素体可锻铸铁金相JB/T 2330-1993 内燃机高磷铸铁气缸套金相检验 JB/T 2798-1999 铁基粉末冶金烧结制品金相标准 JB/T 2850-1993 Cr4MO4V高温轴承钢滚动轴承零件热处理技术条件 JB/T 5069-1991 钢铁零件渗金属层金相检验方法 JB/T 5082.1-2008 内燃机气缸套第1部分:硼铸铁金相检验 JB/T 5108-1991 铸造黄铜金相JB/T 6016-1992 内燃机单体铸造活塞环金相检验 JB/T 6075-1992 氮化钛涂层金相检验方法JB/T 6141.3-1992 重载齿轮渗碳金相检验JB/T 6141.4-1992 重载齿轮渗碳表面碳含量金相判别法 JB/T 6290-1992 内燃机筒体铸造活塞环金相检验 JB/T 6366-1992 55SiMoVA钢滚动轴承零件热处理技术条件 JB/T 6720-1993 内燃机进、排气门金相检验JB/T 6724-1993 内燃机球墨铸铁活塞环金相检验 JB/T 6954-1993 灰铸铁接触电阻加热淬火质量检验和评级其他DL/T 674-1999 火电厂用20钢珠光体球化评级标准 DL/T 652-1998 金相复型技术工艺导则YB/T 153-1999 优质碳素结构钢和合金结构钢连铸方坯低倍组织缺陷评级图YB 935-1978 贵金属及其合金的金相试样制备方法YB 4061-1991 铁路机车车辆用车轴YB/T 036.4-1992 冶金设备制造通用技术条件高锰钢铸件 YB/T 4002-1991 连铸钢方坯低倍组织缺陷评级图 YB/T 4003-1997 连铸钢板坯低倍组织缺陷评级图CB 1030-1983 蠕状石墨铸铁金相检验CB/T 3694-1995 现场金相复型检验方法CB 1156-92 锡基轴承合金金相检验CB 1196-1988 船舶螺旋桨用铜合金相含量金相测定方法 CB 3380-91 船用钢材焊接接头宏观组织缺陷酸蚀试验法CB 3385-1991 钢铁零件渗氮层深度测定方法TB/T 2254-1991 机车牵引用渗碳淬硬齿轮金相检验标准 TB/T 2255-1991 高磷铸铁金相TB/T 2448-1993 合金灰铸铁单体铸造活塞环金相检验 TB/T 2450-1993ZG230-450铸钢金相检验TB/T 2451-1993 铸钢中非金属夹杂物金相检验 TB/T 3031-2002 铁路用辗钢整体车轮径向全截面低倍组织缺陷的评定QJ 1675-1989 变形铝合金过烧金相试验方法QCN 29018-1991 汽车碳氮共渗齿轮金相检验 JJG 335-1991 标准显微维氏硬度块CJ/T 31-1999 液化石油气钢瓶金相组织评定。

8-A12S-95高压尿素设备手工不锈钢堆焊的焊工操作技能评定

中国五环化学工程公司工程设计标准:8-A12S-95高压尿素设备手工不锈钢堆焊的焊工操作技能评定中国五环工程有限公司前身是创建于1958年的化学工业部第四设计院,原系国务院国资委直接管理的中国化学工程集团公司的全资子公司和化学工业领域重点骨干科技型企业,现为中国化学工程股份有限公司设计板块的旗下公司。

五环工程是具有工程建设项目全过程承包和管理功能的国际型工程公司。

公司拥有工程设计综合甲级资质和工程咨询、工程监理、工程造价咨询、建设项目环境影响评价等多项甲级资质,并享有对外工程咨询、工程设计及工程承包经营权,是首批获得全国AAA级信用企业资格的工程公司。

296.2孙德元刘佑义王湘平版次日期修改说明编制校对审核目录1.范围2.总则3.焊接试板制备4.试样制备5.检验6.报告和认可7.重新评定1.范围1.1本标准适用于耐腐蚀堆焊的高压尿素设备手工不锈钢堆焊的焊工操作技能评定。

1.2 假若除了验证耐腐蚀性能以外的原因,还必须进行焊工其它方面操作技能考核, 例如国家规范有要求时,这些焊工操作技能评定应补到本标准规定的评定中。

1.3 当推荐其它代用方法, 例如爆炸焊接与手工焊接相结合时,卖方应将其焊接工艺说明书连同针对代用方法考核焊工的建议程序一起提交买方, 供买方审查和认可。

2. 总则2.1操作技能评定试板的检验可由制造厂的实验室或买方认可的独立实验室进行。

焊工应按焊接工艺进行焊接操作。

2.2 当出现下列任何一种变动时, 焊工必须进行新的操作技能评定试验:--- 焊接材料的商标、型号或尺寸有改变时;--- 焊接位置改变时;--- 耐尿素腐蚀层的焊后热处理温度超过20 C以上时;--- 电流种类(AC或DC)或极性改变时;--- 安培或电压幅值改变时;--- 当没有完整的操作技能评定的检验报告时。

重新评定应按本标准第7章进行。

手工堆焊应遵循最终经评定合格的焊接工艺。

2.3 当焊工的焊接试板存在的裂纹和其它焊接缺陷不符合要求时,在下列情况下可重做评定:--- 当要求立即重做评定时, 该焊工应焊接两块试板,这两块试板都应通过试验要求。

不锈钢耐腐蚀试验方法的种类和试验步骤?

不锈钢耐腐蚀试验方法的种类和试验步骤?根据国家标准,不锈钢耐腐蚀试验方法可分为下列几种:(1)不锈钢10%草酸浸蚀试验方法(GB4334.1-84)适用于检验奥氏体不锈钢晶间腐蚀的筛选试验方法,试样在10%草酸溶液中电解浸蚀后,在显微镜下观察被浸蚀表面的金相组织,以判定是否需要进行硫酸-硫酸铁、65%硝酸、硝酸-氢氟酸以及硫酸-硫酸铜等长时间热酸试验。

必要时也可以作为独立的无损检验方法。

试验步骤:1)将100g草酸溶解于900ml蒸馏水或去离子水中,配制成10%草酸溶液。

对含钼钢种可将100g过硫酸铵溶解于900ml蒸馏水或支离子水中,制成10%过硫酸铵溶液,代替10%草酸溶液。

2)把浸蚀试样作为阳极,倒入10%草酸溶液,以不锈钢板或不锈钢片作为阴极,接通电路。

电流密度为1A/cm2,浸蚀时间90s,浸蚀溶液温度20~50℃。

用10%过硫酸铵溶液浸蚀时,电流密度为1A/cm2,浸蚀时间5~10min。

3)试样浸蚀后,用流水洗净。

在金相显微镜下观察试样的全部浸蚀表面,放大倍数为200~500倍,根据其组织特征确定是否进行其它耐腐蚀试验。

(2)不锈钢硫酸-硫酸铁腐蚀试验方法(GB4334.2-84)适用于将奥氏体不锈钢在硫酸-硫酸铁溶液中煮沸试验后,以腐蚀率评定晶间腐蚀倾向的一种试验方法。

试验步骤:1)将硫酸用蒸馏水或去离子水配制成50±0.3%(质量百分比)的硫酸溶液,然后取该溶液600ml加入25g硫酸铁加热溶解配制成试验溶液。

2)测量试样尺寸,计算试样面积(取三位有效数字)。

3)试验前后称质量(准确到1mg)。

4)溶液量按试样表面积计算,其量不小于20ml/cm2。

每次试验用新的溶液。

5)试样放在试验溶液中用玻璃支架保持于溶液中部,连续沸煮沸120h。

每一容器内只放一个试样。

6)试验后取出试样,在流水中用软刷子刷掉表面的腐蚀产物,洗净、干燥、称重。

试验结果以腐蚀率评定为 W前-W后腐蚀率=──────(g/m2.h) St式中 W前──试验前试样的质量(g); W后──试验后试样的质量(g);S──试样的表面积;t──试验时间(h)。

行业标准《无氧铜含氧量金相检验方法》意见汇总表

采纳

3

删除“本标准由全国有色金属标准化技术委员会负责解释”。

讨论会

采纳

4

1

“本标准┄┄的金相检验方法”改为“┄┄金相检验的原理、仪器设备、试样及试样制备、试验步骤和要求”。

讨论会

采纳

5

2

将原理中“┄┄判断其含氧量”改为“┄┄判断其含氧量等级”。

讨论会

采纳

6

3

建议删除3章。

讨论会

采纳

7

5

建议采用国际标准单位。

意见汇总表(征求意见稿)

行业标准名称:《无氧铜含氧量金相检验方法》

负责起草单位:中铝沈阳有色金属加工集团

承办人:电话:2008年7月

序号

标准章

条编号

意见内容

提出单位

处理意见

备注

1

前言

建议“对YS/T335-1994《电真空器件用无氧铜含氧量金相检验方法准代替YS/T335-1994”。

讨论会

采纳

8

6.5

建议“根据标准图┄┄为不合格”改为“按附录A含氧量等级分为1~5级”。

讨论会

采纳

9

附录A

2、3、4级图片上在裂纹处增加箭头

讨论会

采纳

8-A11S-95【中国五环化学工程公司】不锈钢高压尿素设备自动堆焊和手工堆焊的焊接工艺评定

中国五环化学工程公司工程设计标准:8-A11S-95不锈钢高压尿素设备自动堆焊和手工堆焊的焊接工艺评定中国五环工程有限公司前身是创建于1958年的化学工业部第四设计院,原系国务院国资委直接管理的中国化学工程集团公司的全资子公司和化学工业领域重点骨干科技型企业,现为中国化学工程股份有限公司设计板块的旗下公司。

五环工程是具有工程建设项目全过程承包和管理功能的国际型工程公司。

公司拥有工程设计综合甲级资质和工程咨询、工程监理、工程造价咨询、建设项目环境影响评价等多项甲级资质,并享有对外工程咨询、工程设计及工程承包经营权,是首批获得全国AAA 级信用企业资格的工程公司。

2 96.2 孙德元刘佑义王湘平版次日期修改说明编制校对审核CWCEC目录1. 范围2. 总则3. 试板制备4. 试样制备5. 检验6. 验收报告CWCEC1. 范围1.1 本标准适用于不锈钢高压尿素设备耐腐蚀堆焊材料的焊接工艺评定. 如果焊接工艺评定合格,则意味着焊工或焊接操作者以及焊接设备评定合格。

1.2 假若除了验证耐腐蚀性能以外的原因, 还必须进行其它方面焊接工艺评定, 例如国家规范有要求时, 这些焊接工艺评定项目应补充到本标准规定的评定中。

1.3 当推荐其它替代的堆焊方法, 例如爆炸焊接与手工或自动堆焊相结合时, 卖方应将其焊接工艺说明书提交买方审查和认可。

2.总则2.1 下述焊接被定义为自动堆焊:--- 埋弧带极堆焊--- 等离子堆焊--- 电渣焊2.2 除了在制造厂的实验室中做的检验外, 如必要的话, 焊接工艺评定试板的检验也将由买方或买方委托的独立的检验部门进行, 检验的结果将决定是否合格。

2.3 在设备产品制造使用的焊接材料的规格尺寸、炉号和焊剂的批号有任何变更时, 应在焊接状态下进行抗尿素腐蚀的试验。

2.4 当发生下列任何一种变更时, 要求另作评定:-- 焊接材料的商业牌号、类型或规格尺寸改变时;-- 焊接位置改变时;-- 比规定的最高层间温度超过20︒C时;-- 耐尿素腐蚀堆焊层的焊后热处理温度超过20︒C时;-- 基层材料与实际产品用材不同时;-- 电流种类(AC或DC)或极性改变时;-- 安培或电压幅值改变时;CWCEC对于自动堆焊, 除了上述之外, 还应考虑下列任何一种变更因素:-- 焊速变化超过10%时;-- 焊道之间的搭接宽度变化超过25%时;-- 焊剂或气体的商业牌号或型号变化时;-- 焊接头的位置变化时;-- 气体流量减少10%以上时;-- 由单焊丝改为多焊丝时;-- 当没有完整的工艺评定试验报告时。

8-A13S-95不锈钢高压尿素设备管子与管板连接焊的焊接工艺评定

中国五环化学工程公司工程设计标准:8-A13S-95不锈钢高压尿素设备管子与管板连接焊的焊接工艺评定中国五环工程有限公司前身是创建于1958年的化学工业部第四设计院,原系国务院国资委直接管理的中国化学工程集团公司的全资子公司和化学工业领域重点骨干科技型企业,现为中国化学工程股份有限公司设计板块的旗下公司。

五环工程是具有工程建设项目全过程承包和管理功能的国际型工程公司。

公司拥有工程设计综合甲级资质和工程咨询、工程监理、工程造价咨询、建设项目环境影响评价等多项甲级资质,并享有对外工程咨询、工程设计及工程承包经营权,是首批获得全国AAA级信用企业资格的工程公司。

2 96.2 孙德元刘佑义王湘平版次日期修改说明编制校对审核CWCEC目录1. 范围2. 总则3. 试板制备4. 试样制备5. 检验6. 验收报告7. 重新评定CWCEC1. 范围1.1 本工程设计标准适用于高压汽提塔、高压冷凝器和高压洗涤器的管子与管板连接焊的焊接工艺评定。

如果焊接工艺合格,则意味着与之相关的焊工或焊接操作者以及焊接设备也是合格的。

1.2 假若除了验证耐腐蚀性能以外的原因还必须进行其它方面焊接工艺评定, 例如国家规范有要求时, 这些焊接工艺评定项目应补充到本标准规定的评定中。

1.3 制造厂应提交供审查和认可的焊接工艺说明书(WPS)。

当推荐其它替代的连接焊方法时, 例如爆炸焊接或其它特别的连接方法时, 卖方应将其焊接工艺说明书提交买方审查和认可。

2. 总则2.1 管子与管板焊接组合由制造厂负责选定, 并须通过买方审查。

对耐尿素腐蚀复合材料,管子与管板连接焊的可能组合形式如下表1所列: 表1 焊接第一层到第二层*GTAW + 焊丝SMAW 工艺方法手工焊半自动焊自动焊手工焊不加丝手工焊是是否否是GTAW 半自动焊是是是否是自动焊是是否是是加丝手工焊是是否否是GTAW 半自动焊是是是否是自动焊是是否是是SMAW 手工焊是否否否是焊第二层第三层**工艺方法手工焊半自动焊自动焊手工焊加丝手工焊是是否否GTAW 自动焊否否是否SMAW 手工焊是是否是CWCEC注: *** 必须有第2层. 仅有一层是不允许的。

尿素级不锈钢管道的焊接

尿素级不锈钢管道的焊接1 前言公司先后在贵州大化和云南沾化两套30万吨合成氨50万吨尿素/年的尿素装置中对尿素级不锈钢管道进行了焊接,并取得了较好的质量,也积累了一些经验。

下面将就尿素级奥氏体不锈钢的材料、焊接性、焊接工艺、焊接过程控制等做一下介绍。

2 尿素级奥氏体不锈钢简介尿素装置具有高温、高压、易燃、易爆和易腐蚀等特点。

尿素装置工程中,尿素级不锈钢管道的焊接是重点。

用于尿素装置中的奥氏体不锈钢不同于常规的奥氏体不锈钢。

尿素级奥氏体不锈钢材料的化学成分符合德国不锈钢材料标准中材料号1.4435(317L)1.4429(00Cr17Ni13Mo2N)或美国AISI316L的要求,但对Cr、Ni、Mo的最低含量另外做了限制,其目的是通过化学成分的控制使不锈钢在最终热处理后(包括焊接熔敷金属)能获得全奥氏体组织,并使铁素体的含量不超过0.6%。

此外,对晶间腐蚀倾向试验(休氏试验)和选择性腐蚀提出了要求,这类不锈钢通常称为尿素级(Urea Grade)316L或改良型(Mod)316L,尿素级或改良型奥氏体不锈钢广泛用于尿素高压设备以及相应的管道。

国外一些著名的不锈钢厂商均生产尿素级316L不锈钢,其中最有影响的是荷兰斯太米邦公司的316Lmod,其他有瑞典Sandvk公司的3R60uG、Avesta公司的832sKRN,日本神户制钢所的KES-UI。

目前,国内生产的一些尿素级不锈钢还不能完全满足质量要求,尿素装置用的尿素级不锈钢材料主要来源于进口。

几种尿素级不锈钢的化学成分见下表:3 尿素级不锈钢的可焊性尿素级不锈钢与其他奥氏体不锈钢一样有良好的焊接性能,但由于焊接过程是一个在短时间内完成的一个复杂的冶金过程,焊接接头的力学性能、金相组织及耐腐蚀性能难以达到母材的水平。

焊缝是装置中的一个薄弱环节,大多设备、管道的腐蚀和损坏经常发生在焊缝附近,因此正确选用焊接材料和制定合理的焊接工艺在尿素级不锈钢的焊接制造中是至关重要的。

不锈钢材料在大型尿素装置中的应用

不锈钢材料在大型尿素装置中的应用王群【摘要】阐述了大型尿素装置的腐蚀问题与防腐措施,介绍了不锈钢材料在大型尿素装置中的应用,对新型不锈钢材料的推广应用进行了展望。

%This paper expounds the corrosion issues and anticorrosion measures of large urea plants and introduces the application of stainless steel materi-als in large urea plants and looks into the application promotion of new stainless steel materials .【期刊名称】《化肥设计》【年(卷),期】2016(000)001【总页数】5页(P29-32,50)【关键词】尿素装置;腐蚀;防腐措施;不锈钢【作者】王群【作者单位】中国五环工程有限公司,湖北武汉 430223【正文语种】中文【中图分类】TQ050.4腐蚀是大型尿素装置生产中一个十分重要的问题。

尿素生产都是在高温高压下进行,其工艺过程的原料、中间产物和最终产品等介质,都具有一定的腐蚀性。

合成法生产尿素的主要原料是氨和二氧化碳,在高温高压下进行如下化学反应:NH2CONH2+H2O。

1.1 腐蚀原因尿素设备腐蚀的原因比较复杂,主要有以下几点。

(1)设备结构设计不合理,使某些部位气体和液体分布不均匀,造成局部温度过高或缺氧而加剧腐蚀。

(2)选材不当或用错钢材、衬里或焊接材料。

(3)制造加工和焊接工艺条件控制不当,焊接质量差,出现弧坑、飞溅和裂纹等缺陷。

(4)检验水平低,制造中遗留的缺陷没有被发现或没有进行处理。

(5)工艺操作指标控制不严,偏离最佳操作范围,没有遵守操作规程,发生超温、超压等现象;开、停车次数过多,封塔时间过长。

(6)无科学的检修方法,在用材和检修工艺上有缺陷,检修质量差。

工业局耐酸碱防蚀检验报告金属中心

工业局耐酸碱防蚀检验报告金属中心第一篇:工业局耐酸碱防蚀检验报告金属中心金工中心報告數據經腐蝕實驗:(依據ASTM G48 Method A(FeCl3 pitting test))結果比較如下,顯示Parylene有很明顯的防蝕效果。

有鍍膜處理的照片沒鍍膜處理的照片第二篇:述职报告-水质检验中心述职报告尊敬的领导,各位同仁:大家好!我是臧锦红,江苏深水水务有限公司水质检验中心主任,主要负责水源水的监测,出厂水、管网末梢水水质检验,出水过程中的工艺检测,矾耗、药剂消耗等监控,密切联系生产,指导生产,并完成领导安排其他任务。

在自来水公司工作已经是第四年了,从象牙塔的大学毕业,到变化万千的社会工作,这期间我们都经历了很多。

在自来水的四年来,太多人帮助我、指导我,引我方向,助我成长!回顾四年来的工作情况,自认为履行了自己的工作职责,为水质检验中心的各项任务和指标作出了一定的贡献,工作上取得了一些成绩,现就自己这几年来的主要工作述职如下:一、水质各项指标检测水质指标检测是水质检验中心工作的重点,也是水质检验中心的灵魂所在。

依照省厅标准,每日检测出厂水、水源水11项指标(共22*365=8030次/年),每半月检测10个管网末梢水7项指标(共10*7*52/2=1820次/年)(以52周每年计),每月检测出厂水(一厂、二厂)、管网水(抽检2个点)、水源水分别为34项、34项和29项指标(共34*12*2*2+29*12=816+816+348=1980次/年),全年合计检测水质各项指标共11830次。

另外,因为班组化验室尚未设立,中心还代为检测浊度(1次/H)、余氯(1次/H)、耗氧量(4次/H)以及工艺水(沉淀池、滤池等)(1次/d)。

中心以科学的态度工作,真实反映检验数据。

质量管理和关键岗位人员按照实验室管理体系文件进行质量控制,检验人员按照规定和标准方法进行检验,并如实记录检验结果。

公正客观的出具检验报告,保证检验结果的准确可靠。

8-A9S-95尿素厂耐腐蚀不锈钢的休氏试验和金相检验的取样

管子端部尺寸a应大于三倍壁厚 120 c a b c

10

d

中国五环化学工程公司编制

侧

CWCEC

尿素厂耐腐蚀不锈钢的休氏试验和金相检验的取样 工程设计标准 10 8-A9S95

第 12 页 共 14 页

注:试样表面状态应为供货状态,除非试样表面以后还要处理 图10,外径OD>30mm,壁厚>12mm 2.4 锻制和/或轧制实心棒材 试件位置,见图11。 试件和试样的尺寸,见表5

中国五环化学工程公司编制

8-1

CWCEC 1. 范围

尿素厂耐腐蚀不锈钢的休氏试验和金相检验的取样 工程设计标准 8-A9S95

第 2 页 共 14 页

1.1 本标准与CWCEC工程设计标准8-A10S95一起说明耐腐蚀钢的取样,休氏试验和金相检验。本标准与ASTM A262实践C沸腾硝酸试验(简称BNA试验装置)基本相似。 1.2 取自试板上的试样,应该具有制造用材料的代表性。如使用的材料要经某些特殊 的处理,例如在500℃以上的温度下进行热处理,则由制造厂提供的试板也应进 行同样的热处理。 1.3 取自材料上的试板,应留有足够的裕量。取样的方法可以用剪.锯.刨和等离子一 电弧切割。 1.4 试板的尺寸大小应至少足以剖分成两个试样。通常只需一个试样作检验。但是, 对于厚度超过12mm的板和管子的试板(件),根据其用途可能需要检验两个试样 。所有备份试板至少应保存三年。 试板和试样的冷作变形应减少至最小程度。 1.5 试板的表面状况应与使用的原材料的最终使用状况相当。 1.6 试板应如第4节所述由制造厂和检查机构打上标记。

17mm

10mm

图3 厚度12mm的板材或带材的试样尺寸。 2.2 无缝管子或无缝管道

试样表面状态应与供货状态的管子或管道的表面状态一样,除非管子或管道表面 以后还要处理。 2.2.1 外径31mm见图4 试件尺寸: 环宽度b,约为70mm 试样尺寸: 环:尺寸C的选择应使其表面积约为30cm2 表3所示的总表面积应按下式计算: F=2(OD-t)(C+t) 试件 t 试 样

尿素级不锈钢

尿素级不锈钢概述1.尿素级不锈钢简介尿素生产是在高压(14~25 MPa)和180~210℃温度条件下,由CO2与氨合成,同时生成甲铵和水。

尿素溶液经净化、浓缩和造粒后生成粒状尿素。

尿素合成的化学反应:第1步:C02+2NH3→NH2COONH4(氨基甲酸铵)第2步:NH2COONH4→(NH2)2CO+H20尿素生产过程中处理的主要物料是CO2,NH3,NH2COONH4,(NH2)2CO,这些物料单独存在时,其腐蚀性并不强,但它们混合一起生成的反应产物对设备会产生强烈腐蚀。

尿素生产过程中尿素一甲铵溶液对不锈钢的腐蚀主要是由于溶液中含有氨基甲酸铵和氰酸铵引起的,影响耐蚀性因素主要有溶液的成分、硫化物含量、温度、流体的相对运动速度以及不锈钢材料的合金元素含量、组织等。

尿素合成塔衬里、汽提塔和甲铵冷凝器都很容易被甲铵腐蚀。

20世纪50年代,荷兰提出在二氧化碳加氧气保护的条件下使用18-8型奥氏体不锈钢,效果并不理想。

随着炉外精炼技术的发展应用,实现了不锈钢超低碳冶炼,钢质纯净度得以提高,最终形成了满足尿素生产的尿素级不锈钢系列材料。

这其中对不锈钢的化学成分、组织、耐蚀性做出明确的规定,目的是使不锈钢获得全奥氏体组织,满足尿素高压设备衬里、内件的使用要求。

尿素级不锈钢是一种专用奥氏体不锈钢,专用于尿素生产的尿素级不锈钢主要有316UG ,00Cr25Ni22Mo2N(2RE69),尿素生产是在高压(14~25MPa)和温度180~210度条件下,由二氧化碳与氨合成,其中间产物氨基甲酸铵等对不锈钢有强烈腐蚀性,一般不锈钢如316L都不能满足其耐腐蚀性。

由此开发的专用钢钟称为尿素级不锈钢。

2. 尿素级不锈钢的技术要求具体讲,尿素级不锈钢应满足以下要求:1)牌号为316L UG和00Cr25Ni22Mo2N,其化学成分和机械性能应合格尿素设备和材料的国家标准要求。

2)材料的金相组织为奥氏体,铁素体含量不大于0.6%。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

在确定转换系数时,钢材的比重假定为7.9 y=year=年 month=月 h=小时 nil= 密耳 μm=微米 d=日 in=inch=英寸 g=克 m2=米2 cm2=厘米2 dm2=分米2 mg=毫克 mm=毫米

中国五环化学工程公司编制

9-9

要制备的表面首先用磨石或表面研磨机进行表面研磨,同时用足量的水进行冷 却,然后分别用粒度为220号、320号、400号、最后是600号耐水的或普通用的 碳化硅砂纸(加水)进行打磨。 5.1.2 金相试样的抛光

经过研磨和打磨的表面。应使用颗粒尺寸为6微米的钻石膏在一块尼龙布上或者 使用 中国五环化学工程公司编制 9-5

0 版次

95.8 日期 修改说明

孙德元 编制

刘佑义 校对

王湘平 审核

1

9-0

尿素厂耐腐蚀不锈钢的休氏试验和金相检验 CWCEC

工程设计标 准 8-A10S95

第1页共8页

目

录

1. 范围 2. 设备 3. 硝酸溶液 4. 程序 5. 金相检验 6. 检验报告

1.

范围

中国五环化学工程公司编制

9-1

尿素厂耐腐蚀不锈钢的休氏试验和金相检验 CWCEC 1.1 本标准与CWCEC工程设计标准8-A9S-

工程设计标 准 8-A10S95

第7页共8页

-测定的选择性腐蚀的最大深度和平均值,其部位和试样号 -关于材料组织结构的说明 -对于锻件:按工程设计标准8-A9S-95第2.6节所述提供图样或简图。

译校人员:黄建军 刘佑义 姚佩贤

附录I

(比重)

中国五环化学工程公司编制

9-7

尿素厂耐腐蚀不锈钢的休氏试验和金相检验 CWCEC

工程设计标 准 8-A10S95

第2页共8页

95一起说明了耐腐蚀钢的取样,休氏试验和金相检验,本标准与ASTM A262实践C沸腾硝酸试验(简称BNA试验)单元试验装置基本相同。 1.2 休氏检验的目的在于决定奥氏体不锈钢材料对于各种型式的腐蚀是否敏感以及 敏感到什么程度。 1.3 此外,本试验可以用来决定已经采用和将要采用的热处理的影响,也可以发现 焊接工艺对耐腐蚀性能的影响及检测焊缝本身的耐腐蚀性能。 2. 设备 应具备下列设备: 2.1 一个容积至少为一升的锥形烧瓶,装有一个指形冷却器(见图1)。用于试验一 块具有总表面积为20~30cm 2的试样。 40 63.5 31 170 47.6 用于1立升烧瓶冷却器尺寸 图1 锥形烧瓶和指形冷却器(耐热玻璃) 冷却器应能够冷凝全部蒸汽。这可用一张湿润的石蕊试纸放在烧瓶的瓶口处来 进行检查。如果石蕊试纸变红,冷却器就必须通过更多的水。 110 8

5.48μm/48h 140μm/48h 0.14μm/48h 1670μm/48h 1.67μm/48h 6.10μm/48h 0.254μm/48h 0.127μm/48h 610μm/48h 25.4μm/48h 12.7μm/48h 61.00μm/48h 2.54μm/48h 1.27μm/48h

中国五环化学工程公司编制

9-2

尿素厂耐腐蚀不锈钢的休氏试验和金相检验 CWCEC 2.2 应加入玻璃珠。 2.3

工程设计标 准 8-A10S95

第3页共8页

玻璃钩或玻璃支架用以自由悬挂或支承溶液中的试验试样,为防止延迟沸腾,

为了把试验溶液加热到沸点并在整个试验期间保持沸腾,应设置一个电热板。 2.4 需要一台称重精度可达1毫克的分析天平。 2.5 需要一个盛有25%体积比的硝酸(HNO3重量百分比约为61%,比重1.38)和4% 体积比的氢氟酸(HF重量百分比为40%)且不含氯离子之类杂质溶液的酸洗槽 。 该酸洗槽是用来去除试样上由于焊接.退火和(或)机诫加工而产生的所有氧化 皮、残渣和铁屑。 2.6 需要抛光设备,浸蚀剂和一台用于测定腐蚀形态和深度的金相显微镜。 3. 硝酸溶液: 3.1 溶液应用蒸馏水将化学纯(大约70%)的硝酸(比重约1.42)稀释到重量百分比 为650.2%的浓度。 3.2硝酸中最大容许的杂质量其重量百分比如下: 蒸发残渣 硫酸盐(SO4) 砷: 氯: 铅: 铁: 氟: 磷酸盐(PO4) 0.0005% 0.0002% 0.000003% 0.00007% 0.0005% 0.0001% 0.0001% 0.00002%

中国五环化学工程公司编制

9-3

尿素厂耐腐蚀不锈钢的休氏试验和金相检验 CWCEC 3.3

工程设计标 准 8-A10S95

第4页共8页

按上述方法配制的硝酸溶液应为650.2%重量百分比的浓度,此数值应采用滴定 法或测定比重来检查。 比重SG(15/15)(C)=1.4000.0001(C)(见第 7页附录1)

企业标准1 中 国 五 环 化 学 工 程 公 司 工程设计标准:8-A10S-95

尿素厂耐腐蚀不锈钢的休氏试验和金相检验

中国五环工程有限公司前身是创建于1958年的化学工业部第 四设计院,原系国务院国资委直接管理的中国化学工程集团 公司的全资子公司和化学工业领域重点骨干科技型企业,现 为中国化学工程股份有限公司设计板块的旗下公司。五环工 程是具有工程建设项目全过程承包和管理功能的国际型工程 公司。公司拥有工程设计综合甲级资质和工程咨询、工程监 理、工程造价咨询、建设项目环境影响评价等多项甲级资质 ,并享有对外工程咨询、工程设计及工程承包经营权,是首 批获得全国AAA级信用企业资格的工程公司。

4. 程序 4.1 酸洗 酸洗应在室温下、在30分钟时间内、在硝酸-氢氟酸槽(如2.5节所述)中进行 ,然后,试样应在用水冲洗的情况下用非金属刷洗刷以除去所有残留的氧化皮 。 注:对于取自经酸洗和钝化的具有清洁表面的材料,其试样酸洗时间只需几分 钟就足够了。 4.2 测定表面积 试样应测量并计算出包括边缘表面积和悬挂孔表面积的总面积。 4.3 清洁和称量: 试样应用酒精-乙醚或丙酮脱脂,并进行烘干和称量。 4.4 硝酸的用量 每平方厘米试样表面应使用20cm3的65%硝酸(见3.3),误差为±0.1cm3/cm2。 4.5 每个烧瓶的试样数 每个试样应单独在一个锥形烧瓶内进行试验。 4.6 试验开始 应先将所需用量的酸液注入烧瓶再将试样悬于酸液中,使其充分浸泡,通冷却 水入冷却器,然后将溶液升至沸点。 4.7 试验 该项试验应由每周期为48小时的5个周期组成,时间从沸腾时开始进行计算,每

尿素厂耐腐蚀不锈钢的休氏试验和金相检验 CWCEC

工程设计标 准 8-A10S95

第6页共8页

氧化铬的水悬浮液在台球布上进行予抛光。然后再用粒度为1~1/4微米的Al2O3( 2号硅藻土)的水溶液再在台球布上或尼布上进行抛光.。 5.1.3 金相试样的浸蚀 在浸蚀之前,通过显微镜检查确定在未浸蚀表面积中夹渣的形状和数量之后, 应采用下列方法进行浸蚀: a.用电解方法,使用10%氰化钠(NaCN)水溶液(在4-6V电压下大约3分钟), 这样,碳化铬被腐蚀或被浸蚀脱除,而б相则变成大青色而显现出来。 b.用电解方法:使用10%的草酸水溶液(H2C2O4·2H2O)(在3~6V电压下,时间 为10~60秒),在这个过程中,б相脱除了,并且碳化物界面.铁素体界面和奥 氏休晶粒界面的晶界线被腐蚀而显现出来。 (如果浸蚀是在短时间.低电压下进行时,б相仍然可以看见)。 注:对于CrNiMo 25-222型材料,b中所述的浸蚀时间应减少到10~20秒,电压为3V以防止过浸蚀。 5.2 金相试样的检验(试样的整个表面都必须检查)。 对于一个完整的检验来说,磨光表面是以金属显微镜来检查的。 5.2.1 未浸蚀状态下检查 a.夹渣的数量和形状 b.CrNiMo25-22-2型材料的选择性腐蚀(最初印象) 5.2.2 用氰化钠(NaCN)浸蚀后检查: a.关于表面其余部分的选择性腐蚀的性质和深度(这些测量没有考虑因表面腐 蚀而产生的厚度的减薄量)。 b.CrNiMo25-22-2型材料的选择性腐蚀(最终印象)。 c.б相 5.2.3 用H2C2O4浸蚀后检查。 a.沉积物的性质和数量(б相.碳化铬.铁素体等) b.如ASTM所规定的晶粒度。 c.偏析

工程设计标 准 8-A10S95

第8页共8页

67

重量 %HNO3

66 65

64 63 62

S.g. 1.3905 1.3955 1.4005 1.3855 1.4055 1.4105 比重

重量百分比(%)NHO3 65±0.2% 64.8%.001 1.399 1.401 修正每℃=0.00014

中国五环化学工程公司编制

9-4

尿素厂耐腐蚀不锈钢的休氏试验和金相检验 CWCEC

工程设计标 准 8-A10S95

第5页共8页

个周期的酸液均应更换,而且每个周期烧瓶均需清洗以便清除粘附在玻璃瓶上 的腐蚀物。 4.8 称量 每个周期之后,试样均需用水冲洗,用非金属刷清理,烘干和测定重量损失。 4.9 计算 每一周期之后,金属的腐蚀应用试样的重量损失来进行计算。 这种腐蚀表现为厚度的减少(μm/48小时),可用下列公式计算: R=AX10000/(OXS) 式中:R-腐蚀量.μm/48小时(每周期) A-重量损失,克/周期 O-表面积cm2 S-钢的比重(7.9) 从五个周期的数值可以求得每周期的平均腐蚀数值。 重量损失采用其它计量单位表示时,请使用附录II的换算系数表(见第8 页)。 5. 金相检验 5.1 准备 如选择性腐蚀的最大深度是由规定的方法来决定时,则应采取下列步骤: 应使用双目放大镜(放大10~20倍)来查出最严重的腐蚀点,金相试样应从这个 腐蚀点处取(垂直于试样的表面)。 5.1.1 金相试样的研磨和打磨:

中国五环化学工程公司编制

9-6

尿素厂耐腐蚀不锈钢的休氏试验和金相检验 CWCEC 6.检查报告 6.1 有关检验的报告 应与试板一起提供的如下数据: -试板所代表的批号说明 -钢厂和钢材加工者 -炉号 -炉前分析 -验证分析,如有 -最终热处理 -取样点,对锻件应增加取样点简图 -如所检验的是连接焊缝或堆焊,还须标明焊接参数。 -供货商,日期,采购单号和订购公司。 6.2 有关检验结果的报告 报告应包括以下数据: -休氏试验试样的识别号 -与试板一起提供的数据: -浸蚀方法 -每一沸腾周期后的重量损失R,以μm/48小时计。 -每个试样5个沸腾周期的平均值,以μm/48小时计。