走进广州本田增城工厂

参观工厂心得体会(合集15篇)

参观工厂心得体会(合集15篇)参观工厂心得体会1_汽车在_有_个工厂,我们此次参观的是第一工厂。

该工厂建于_年,是第一辆_诞生的地方。

按照参观流程,我们一行人首先观看了宣传片,回顾了_的发展历程。

在十年的时间里,_实现了快速发展,_年销售汽车超过一百万辆,取得年销售上亿和利税百亿的辉煌成绩,成为x_济的龙头企业。

x_厂员工约x_人,带动上下游就业达到x_人,是真正意义上的经济效益和社会效益双丰收。

我们不禁好奇这样一个庞大的工厂是如何运转的?参观引导员介绍说汽车生产分为冲压、焊接、喷漆和总装四个主要工艺流程,接着带我们走进了总装车间。

厂房约有_多米高,各种生产设备和设施主体为淡黄色,整齐有序地排布在绿色通道的两侧。

高大的立体停放架从地面延伸到房顶,缓缓移动的流水线上有各式各样等待总装的车身,令人目不暇接。

与崭新的车身相比,厂房设施略显陈旧,但可以看出自动化程度很高。

流水线会把车身依次传送到相应的工位,工位的一侧已经整齐码放好所需的零配件,确保安装工作准确流畅。

厂区内随处可见执行配送任务的电瓶车在穿梭,一问才知道,基本上都是零配件供应商的现场工作人员按照_工厂的生产计划保障配送任务。

且不说_工厂要求合格供应商必须在方圆_公里内建厂保证供货畅通,就是要将成百上千零配件准确无误的配送到相应的工位与流水线上车身到达同步,就需要非常精确的调度和配合,感觉偌大的工厂有一个看不见的手在指挥调度。

厂区内有若干个高高悬挂的显示屏,动态显示流水上总装车辆的数量、进度等的信息。

有了高度成熟的工艺管理,工人的工作也被划分成简单的程式化的操作,在车身移动过程中即可完成并转入下一工序。

在每一个子工艺结束的地方都有“保证”环节检查确认。

等待装配的车身外壳好像塑料玩具一样被流水线轻松传递,工人会依次为它安装内饰、底盘以及发动机等部件。

在机器的帮助下,每项操作都变得轻而易举和准确无误。

当它从“OK线”出来时已经是一辆真正意义上的汽车了,崭新得像个新生的婴儿,据说在这个总装车间不到一分钟就会“出生”一个。

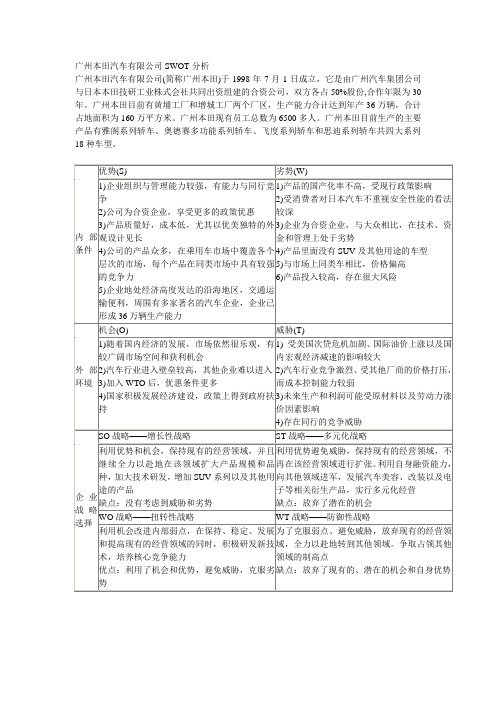

广州本田汽车有限公司SWOT分析

广州本田汽车有限公司SWOT分析

广州本田汽车有限公司(简称广州本田)于1998年7月1日成立,它是由广州汽车集团公司与日本本田技研工业株式会社共同出资组建的合资公司,双方各占50%股份,合作年限为30年。

广州本田目前有黄埔工厂和增城工厂两个厂区,生产能力合计达到年产36万辆,合计占地面积为160万平方米。

广州本田现有员工总数为6500多人。

广州本田目前生产的主要产品有雅阁系列轿车、奥德赛多功能系列轿车、飞度系列轿车和思迪系列轿车共四大系列18种车型。

汽车厂分布及介绍

重庆铁马工业集团位于重庆市九龙坡区杨家坪,隶属于中国兵器工业集团公司,是一家专业研制、生产军用装甲车辆、铁马系列军民两用重型汽车、专用车底盘及ZF变速器的大型国有独资企业。

公司占地面积121万平方米,生产性建筑面积17万平方米。

公司始建于1941年,通过60余年的建设开展,现已拥有固定资产12亿元,职员6000余人,其中有中、高级工程技术人员900余人。

同时公司还拥有健全的产品研发体系,先进的生产线和制造加工系统,并有完善的生产经营治理体制和严格的质量保证体系,是西南地区目前唯一能自行设计、试制、批量生产军用装甲车辆及军民两用汽车的国家重点骨干企业。

公司的前身是西南车辆制造厂,2001年整体转制成立了重庆铁马工业集团,并先后组建了由重庆铁马集团出资,具有独立法人资格的五个子公司,即:铁马重型汽车有限责任公司、铁马变速器制造、铁马机械制造、铁马工具制造和铁马北方实业。

改革开放以来,公司果断贯彻“军民结合〞的方。

举例说明本田公司避免浪费,合理利用资源的案例

举例说明本田公司避免浪费,合理利用资源的案例本质上的环保、节能的工厂广汽本田的增城工厂在建设时将节约能源、降低排放作为重要的目标。

广汽本田增城工厂不仅实现了中国汽车行业中第一个“废水零排放”的工厂,将生产对环境的影响降到最低,还是“本质上节能的工厂”。

广汽本田增城工厂在规划时就充分考虑了能源集约化建设。

增城工厂的能源动力站房集中在厂区的中东部,靠近各车间的负荷中心。

在工厂布局中,综合动力站房与公司最大的能耗车间——涂装相邻。

能源动力统一集中供应,在能源节约方面起到了重要作用。

在规划厂房建设时,增城工厂也充分考虑到节能的因素。

增城工厂的厂房建筑采用了节能设计,在屋顶和墙板设置了隔热层,提高了厂房的隔热性能;厂房也充分考虑了自然采光,在白天时采用自然光照明,减少了室内照明用电;综合办公楼采用双层玻璃中空隔热设计,减少了热传导,降低了空调的冷量损失,节约用电。

在能源动力站房的建设中,增城工厂也全面考虑了节能降耗,充分借鉴黄埔工厂的经验,建立了完善的能源供应及自控管理系统。

增城工厂的中央制冷站房采取高低压制冷机组混编,大小制冷机组混编,二次泵循环的系统,最大限度的降低能耗;空压站根据不同用户的需求区别供应压缩空气,采用 0.8Mpa(兆帕)和1.0Mpa两个供应系统,避免了向所有车间提供高压压缩空气所带来的能源浪费;空压站的大容量空压机采用10KV高压电来供电,最大限度的降低了电能变压过程中的能耗。

广汽本田增城工厂项目筹备之初,“建设节能环保的新工厂”就是增城工厂建设项目的目标之一。

增城工厂在环保、节能理念的指导下,在设计和建设过程中,全面地考虑了环保问题,在处理工业及生活废水的处理投入巨资,导入最先进的环境技术“膜处理技术”,废水经过处理后,全部循环使用到厂区的各相应用水点,包括:绿化、马路冲洗、涂装车间工艺用水等,在中国汽车行业中第一个实现“废水零排放”,成为本田公司中第一实现“废水零排放”的样板工厂。

本田HONDA

本田本田讴歌本田汽车公司:本田技研工业株式会社成立时间:1948年9月创始人:本田宗一郎法人代表:董事兼社长伊东孝绅总部:东京简介:本田株式会社(ホンだ会社)是世界上最大的摩托车生产厂家,汽车产量和规模也名列世界十大汽车厂家之列。

1948年创立,创始人是传奇式人物本田宗一郎。

公司总部在东京,雇员总数达18万人左右。

现在,本田公司已是一个跨国汽车、摩托车生产销售集团。

它的产品除汽车摩托车外,还有发电机、农机等动力机械产品。

为了给全世界的顾客提供喜悦,本田在1963年开始发展汽车业务,向新的领域发起挑战。

1968年本田小型汽车N系类在日本国内销量第一,到1995年汽车全球累计产量突破3000万辆,1999年推出混合动力汽车“Insight”1991年在美国市场上的销量已超过克莱斯勒汽车公司名列第三,在1965年墨西哥举办的世界F1汽车大赛上一举夺冠,并在第二年的F2汽车大赛上取得胜利;更令本田辉煌的是在1967年取得了11冠军。

汽车的产量和规模也排名世界十大厂家之列。

2008年度(08年4月~09年3月)的全球汽车销售业绩351.7万辆,2003年本田全球汽车累计产量突破5000万辆,作为日本汽车企业,在美国的汽车累计产量首次突破1000万辆。

本田汽车在中国:Honda从1982年起开始与中国企业进行技术合作生产摩托车。

1997年与广州汽车集团和东风汽车公司签订乘用车合资事业(广州乘用车项目)基本协议开始生产汽车。

1994年12月东风本田汽车零部件有限公司(汽车零部件生产公司)成立1997年11月与广州汽车集团和东风汽车公司签订乘用车合资事业(广州乘用车项目)基本协议1998年7月广州本田汽车有限公司和东风本田发动机有限公司成立1999年月广州本田雅阁(Accord)投产2001年4月广州本田雅阁(Accord)V6投产2002年4月广州本田奥德赛(Odyssey)投产2003年1月广州本田03款全新雅阁(Accord)投产2003年2月广州本田完成年产12万辆产能扩大工程2003年7月东风本田汽车有限公司成立2003年9月广州本田飞度(Fit saloon)投产2003年9月本田汽车(中国)有限公司成立2004年1月本田技研工业(中国)投资有限公司成立,执行中国总部功能2004年4月东风Honda投产CR-V2004年8月本田生产技术(中国)有限公司成立2004年9月广州本田飞度(Fit)投产2005年4月本田汽车(中国)有限公司投产2005年6月本田汽车(中国)有限公司首批Jazz汽车开始出口欧洲2005年9月本田汽车零部件制造有限公司成立2005年12月本田生产技术(中国)有限公司正式启动2006年3月广州本田思迪(City)投产2006年4月东风Honda投产Civic2006年6月广州本田雅阁(Accord)累计产量突破50万辆2006年9月广州本田增城工厂投产,总产能达到36万辆2006年9月Acura(讴歌)品牌TL和RL轿车开始进口中国2007年3月本田汽车零部件制造有限公司开业投产2007年4月Acura MDX开始进口中国东风Honda发布新世代CR-V2007年4月广州本田成立全资子公司广州本田汽车研发有限公司2007年6月本田汽车(中国)有限公司Jazz累计生产5万辆2007年11月东风Honda开始进口销售混合动力车型Civic Hybrid2008年1月广州本田全新第八代雅阁(Accord)上市2008年7月广州本田全新FIT上市2008年11月本田汽车(中国)有限公司Jazz累计出口10万辆2008年12月广州本田全新CITY锋范上市2008年12月全新一代Acura TL进口中国2009年9月东风Honda高端运动型轿车思铂睿(SPIRIOR)上市广汽本田全新奥德赛(Odyssey)上市广汽本田汽车有限公司地址:广东省广州市成立时间:1998年7月投产时间:1999年3月注册资金:2亿8,329万美元出资比例:本田技研工业株式会社 40%1990年,第四代雅阁正式升任中级豪华车,1992年本田公司正式开始在大陆销售第四代雅阁轿车,也有一些通过其他渠道进入。

汽车工厂实习心得体会

汽车工厂实习心得体会进入到汽车工厂实习已经几个月了,需要为自己的实习工作写一下实习心得。

接下来就是小编为大家整理的关于汽车工厂实习心得体会,供大家阅读!汽车工厂的实习心得体会范文篇1 为了完成理论与实际的结合、学校与社会的沟通,进一步提高学生的思想觉悟、实践能力,尤其是观察、分析和解决问题的实际工作能力,以便把学生培养成为能够主动适应社会主义现代化建设需要的高素质的复合型人才,从2017年9月份开始,汽车专业部教师带领学生在我校博友汽修厂展开了为期近半年的实习工作,现将实习情况及效果总结如下:一、明确实习目的:阶段实习是学校教学的一个重要组成部分,学生社会实践虽然安排在一个完整的学期进行,但并不具有绝对独立的意义。

它的一个重要功能,在于运用教学成果,检验学习效果。

就是看一看课堂教学与实际工作到底有多大距离,并通过综合分析,找出教学中存在的不足,以便为完善教学计划,改革教学内容与方法提供实践依据。

1、培养学生的实际动手能力,而这种实际能力的培养单靠课堂教学是远远不够的,尤其是汽车维修这门实践性很强的学科,必须从课堂走向工厂。

近几年来,我校在教学实习单位的安排上侧重于对口实习工厂,目的就在于让学生通过亲身实践,了解实际的操作过程,熟悉工厂管理的基本环节,实际体会一个对汽修工人的基本素质的要求,以培养自己的适应能力、组织能力、协调能力和分析解决实际问题的工作能力。

2、预演和准备就业工作。

通过实习,让学生找出自身状况与社会实际需要的差距,并在以后的学习期间及时补充相关知识,为求职与正式工作做好充分的知识、能力准备,从而缩短从校园走向社会的心理转型期。

二、对学生实行顶岗实习管理实习学生具有双重角色。

他们既是学校派出的学生,又是实习单位的工作人员。

鉴于此,我们对学生提出了三个方面的要求:1、以正式工作人员的身份进行实习。

要求学生不因实习生身份而放松自己,要严格遵守实习单位的有关规章、制度和纪律,积极争取和努力完成领导交办的各项任务,从小事做起,向有经验的同志虚心求教,尽快适应环境,不断寻找自身差距,拓展知识面,培养实际工作能力。

汽修的实习报告5篇

汽修的实习报告5篇(经典版)编制人:__________________审核人:__________________审批人:__________________编制单位:__________________编制时间:____年____月____日序言下载提示:该文档是本店铺精心编制而成的,希望大家下载后,能够帮助大家解决实际问题。

文档下载后可定制修改,请根据实际需要进行调整和使用,谢谢!并且,本店铺为大家提供各种类型的经典范文,如工作总结、工作计划、报告大全、心得体会、条据书信、合同协议、演讲稿、自我鉴定、其他范文等等,想了解不同范文格式和写法,敬请关注!Download tips: This document is carefully compiled by this editor.I hope that after you download it, it can help you solve practical problems. The document can be customized and modified after downloading, please adjust and use it according to actual needs, thank you!In addition, this shop provides you with various types of classic sample essays, such as work summary, work plan, report book, experience and experience, letter of agreement, contract agreement, speech draft, self-assessment, other sample essays, etc. I would like to know the different format And how to write, stay tuned!汽修的实习报告5篇下面是本店铺收集的汽修的实习报告5篇实习报告汽修目录,供大家赏析。

汽车实习心得体会(精选6篇)

汽车实习心得体会我们得到了一些心得体会以后,往往会写一篇心得体会,这样就可以总结出具体的经验和想法。

怎样写好心得体会呢?下面是小编整理的汽车实习心得体会(精选6篇),欢迎大家借鉴与参考,希望对大家有所帮助。

汽车实习心得体会篇1在8月20日高温假结束后,我到达了广州本田第二工厂——增城工厂,将在这里完成我的为期两个星期的汽车厂车间实习。

增城工厂给我的第一印象就是一个字——“新”,因为这里的确是一间投产了只有刚到一年的工厂,所有设施都是新的,厂房与绿化都规划得井井有条,从绿化区中的一草一木便能分辨出这是种下不久的。

不光只是从外面看上去新,走进了大楼里给了我第二个印象,就是整洁,无论从大厅到办公室还是过道走廊和洗手间,整个工作环境都是,这无疑是广州本田的高质量管理和自身每一个员工的5S理念的体现,先打造一个干净整洁的工作环境,再开始高品质、高效率工作。

在报到之后,第一件事情就是接受科里的三级安全教育。

三级安全教育是厂内规定的、在上岗工作之前必须完成的任务,因为在广州本田的理念里面有一句话是“没有安全就没有生产“,因为在工厂工作,如果没有在每一位员工心理树立一个安全意识,没有对身边安全隐患和应对措施有足够的认识,就会造成生产事故不断,直接导致生产质量和效率的下降,而且还会在员工中造成一种恐惧的心理,形成一种不良的气氛,这样的情况是任何一家企业都不希望发生在自己身上的,尤其是重视以人为本的广州本田更加是如此。

后果不光是企业效益不佳,甚至会使企业形象受损,可见,三级安全教育是如此的重要。

汽车实习心得体会篇2在本学期的第七周至第十周的顶岗实习中我不但学习了汽车的各种相关技术,还学会怎样与他人沟通,也了解了一些关于汽车维修企业的运作方面的知识。

以下是我这三周实习中的总结:一、汽车维修企业的管理要运用科学的管理,传统的“胡萝卜加大棒”管理模式已经过时了,我们要用现代现代管理模式来进行管理。

现代管理要把制度管理和文化管理结合起来,重视人地作用,要做到以人为本。

广汽本田:传承“三个喜悦”的理念

「60」聚焦企业本刊记者 张 帆广汽本田:传承“三个喜悦”的理念1951年12月,在刚成立不久的本田公司的月报上,刊登了创始人本田宗一郎先生亲自题写的企业精神:三个喜悦——“制造的喜悦、销售的喜悦与购买的喜悦”。

半个多世纪以来,这一富有传奇色彩的口号,不仅缔造了庞大的“本田汽车王国”,也渗透至汽车世界的每一个角落。

一脉相承,广汽本田也将这因汽车而有的“喜悦”带给了中国。

制造的喜悦:造车与环保在中国的轿车项目中,广汽本田走出了一条“以市场为导向、少投入、快产出、滚动发展”的道路。

从1998年成立至今,广汽本田以滚动发展为模式,实现产能跨越,产品由最初雅阁一个品牌到如今产品系列覆盖中高级车、中级车、经济型车、MPV等各个级别。

今年,本田将部分研发资源向中国倾斜,部分研发机构落户广州,重要的新车型未来放在广本研发,既能满足本土消费者的具体需求,又能锻炼广本研发人员的能力,对于后续车型改款改型适应市场变化有百利无一害,也能培养本土供应商配套研发的能力。

使本田的制造精神进一步在中国生根发芽。

制造的喜悦同样体现在广汽本田对环境的保护上,“除了产品生产之外,绝不生产其他物质。

”这是本田宗一郎先生对环境保护的想法。

而将这种想法逐步变成现实,也是广本一直的追求。

广汽本田增城工厂凭借全球首个导入“废水零排放”汽车工厂的环保实践,入选了上海世博会广州馆“水环境治理行动”展示案例。

广本的增城工厂在设计时就以节能减排作为重要目标,以环保为导向,力图将生产对环境的影响降到最低。

“废水零排放”项目,不仅不对外排污,而且可节约大量用水。

销售的喜悦:又一个冠军2011年1~6月中高级轿车上牌量桂冠,又被雅阁以61948辆的上牌成绩收入囊中。

与单纯的销售量不同,销量是指生产厂家把车卖给经销商的数量,经销商实际卖出去的量才是上牌量。

本田宗一郎提倡的“销售的喜悦”正是以卓越的品质,优良的性能和低廉的价格实实在在地让销售商体味到卖车的喜悦。

广州本田

广汽本田汽车有限公司广汽本田汽车有限公司(2009年7月1日前公司名称为广州本田汽车有限公司)于1998年7月1日成立,它由广州汽车集团公司和日本本田技研工业株式会社合资经营,双方各占50%股份,合作年限为30年。

广汽本田占地面积为160万平方米,现有员工4800多人。

广汽本田目前的产品品种有第八代雅阁(Accord)轿车、新一代奥德赛(Odyssey)商务车、CITY(锋范)三厢轿车和Fit(飞度)两厢轿车。

2009年7月1日正式更名为广汽本田汽车有限公司简介广汽本田的公司宗旨是:我们竭尽全力提供超越顾客期待的商品,赢得顾客与社会信赖。

建设绿色工厂1、广汽本田除把工业污水处理站处理后产生的污泥、涂装时产生的油漆废渣、各生产车间的废油等属危险废物,按照有关规定交给有危险废物处置许可证的单位进行安全填埋或焚烧处理外,公司还把冲压车间产生的废钢板边角料按3个等级分类,以不同的价格出售给有资质的回收商。

2、广汽本田第一工厂投资3千多万元建立了污水处理站,日处理污水2500吨。

处理后的“中水”回用,约有50%回收利用,减少了部分自来水的用量。

3、广汽本田的各款产品的燃油经济性都达到世界先进水平。

技术革新节能降耗5S教育产生催化作用广汽本田公司推出了5S教育活动,即指整理、整顿、清扫、清洁、素养。

成效1、凭借其优良的品质、极佳的燃油经济性以及与国际接轨的价格,受到了广大中国顾客的喜爱。

自2004年5月以来,雅阁轿车连续20个月成为所在级别市场的销量冠军,截止2005年,广汽本田雅阁轿车已累计销售近44万台,创造了一个又一个奇迹。

2、广汽本田致力于循环经济和清洁生产的行动取得了丰硕的成果。

2003年,广汽本田通过了国家环境保护总局低污染排放小汽车生产一致性的审查,各款产品的燃油经济性都达到世界先进水平。

广汽本田的整车可回收率已达到90%。

据统计,公司的工业废物综合利用率达90%,危险废物处置率达100%。

3、2004年上半年,广汽本田水的单台消耗同比下降了45%,电的单台消耗下降20%;LPG的单台消耗下降15%。

广州本田的绿色产业链

精心整理广州本田的绿色产业链提起广州本田,大多数人最直观的反应是车卖得火、成本控制好、企业利润高。

确实,自1998年底第一辆雅阁上市以来,广州本田已经累计生产了100万辆轿车,其主力车型雅阁、飞度、思迪和奥德赛的销量一直是各自细分市场的前几位,企业利然而,广州本田增城工厂却与众不同,不设对外排污口,生活污水及工业废水实施100%回收重新利用,成为国内汽车企业中第一个实现污水零排放的工厂。

实现真正的污水“零排放”,要归功于工厂一角的污水处理总站。

增城工厂陈厂长告诉记者,这座两层楼高的污水处理站,有预处理、物化处理、生化处理、过滤和深度处理五个处理工序,部分废水经过前四阶段处理成高于国家中水标准的回用水,直接用于设备冷却、厂房降温、卫生间冲洗、绿化、保洁等方面;另一部分经深度处理达到比自来水的指标还优良的生产工艺用水,用于耗水量最大的涂装工艺及其它生产用途。

“这不仅在国内,在日本甚至全世界都是领先的技术。

”陈厂长自豪地说。

废水。

量为34了7733000放。

目前,黄埔工厂污水处理站日处理污水2500立方米。

处理后约有60%的“中水”可以回用于厂区绿化、马路洒水、厂房喷淋降温、卫生间的冲洗、部分工业用水等,减少对环境的影响,也大量节约了资源。

排气管接上“大辫子”汽车总装车间的最后工序,是新车测试,包括行驶状态的测试,因此,产生尾气是在所难免的。

国内大多数企业测试车尾气都是直接排放,车间里空气质量自然不佳。

然而,在广州本田增城工厂,总装车间里却几乎闻不到汽车尾气的味道。

仔细一看,所有测试车的排气管上,都连接着一条“大辫子”,“大辫子”的另一头挂在一条增城工厂涂装车间还采用了水溶性涂料,使VOC(可挥发性有机物)排放量降低到世界最低水平的20克/平方米,远低于欧洲排放法规的要求,并且降低发生火灾的风险。

在国内VOC排放法规还未出台的情况下,广州本田增城工厂涂装生产线是国内第一批采用水性涂装的生产线之一。

广州本田采取可行措施,使漆雾废气中的三苯浓度及排放速率均低于排放标准限值,90%废渣都实现资源再生利用。

增城经济技术开发区规划

增城经济技术开发区规划2010年以来,增城经济技术开发区(以下简称增城开发区)围绕创建“生态型、创新型、国际一流园区”的目标,积极发挥国家级经济技术开发区品牌优势以及高端协调、高效服务、先行先试的体制优势,牢固树立“开发区是增城、增城就是开发区”的发展理念,建立健全区市一体、共创共享的运行机制体制,深入推进实施开发区带动战略和主体功能区深化战略,依托开发区22平方公里核心区,构建“一区多园”发展格局,打造重大战略性发展平台,进一步提升增城开发区发展重大战略性主导项目、重点培育一批战略性新兴产业集群的承载力,加大招商引资力度有效促进产业转型升级,打造转变经济发展方式示范区,建设广州东部现代产业新区。

广州东部(增城)汽车产业园广州东部(增城)开发区汽车整车生产基地及零部件产业园,位于增城开发区核心区,以首期投资22亿元的广汽本田增城工厂48万辆豪华乘用车基地、总投资50亿元的北汽集团自主品牌华南30万辆整车生产基地以及广汽零部件系统、日立汽车系统等项目为龙头,规划重点引进汽车、摩托车整车及其关键零部件、高端装备、企业总部等以及为日系汽车配套的动力系统、控制系统、电子系统等模块化核心零部件等产业项目,大力推动汽车产业自主创新,带动汽车零部件产业发展壮大,打造广州东部汽车整车产业基地。

广州电动汽车实验基地,位于增城开发区核心区,主要发展新能源电动汽车产业,打造广州“十二五”电动汽车实验基地,重点引进电动车研发设计、推广使用技术、充电设备生产及公共工程建设等项目,建设广州东部新能源汽车生产研发与服务保障示范基地,抢占新能源汽车运用推广的战略前沿,形成广州电动汽车产业集群。

LED产业园LED是发光二级管的英文缩写。

LED照明技术又称半导体照明技术,是世界第四代革命性照明光源。

增城开发区LED产业园,位于增城开发区核心区,依托总投资31亿元的晶正鑫光电(LED)外延片芯片项目等龙头项目,规划重点引进半导体照明(LED)、软件业、IT信息服务业、3G通信、服务外包、汽车电子等项目,全力引进半导体照明上下游企业聚集发展,形成LED产业高质量集群发展态势,推进省市共建LED产业园,打造国家级LED产业基地,形成广州东部增城光电等节能环保产业集群。

汽修专业实习报告5篇

汽修专业实习报告5篇汽修专业实习报告5篇在我们平凡的日常里,越来越多人会去使用报告,报告具有成文事后性的特点。

你所见过的报告是什么样的呢?下面是小编精心整理的汽修专业实习报告5篇,欢迎大家分享。

汽修专业实习报告篇1在这三个月的实习中,我对汽车的维修以及保养的必要性有了深刻的理解。

汽车保养是很重要的,买了一辆新车,首先要懂得如何保养。

汽车保养需要做的几项工作:1、清洁汽车外表,检查门窗玻璃、刮水器、室内镜、后视镜、门锁与升降器手摇柄是否齐全有效。

检查散热器的水量、曲轴箱内的机油量、油箱内的燃油储量、蓄电池内的电解液液面高度是否符合要求。

检查喇叭、灯光是否齐全、有效,安装是否牢固。

检查转向机构各连接部位是否松旷,安装是否牢固。

检查轮胎气压是否充足,并清除胎间及胎纹间杂物。

检查转向盘的游动间隙是否符合标准;轮毂轴承、转向节主销是否松动。

检查离合器和制动踏板的自由行程是否符合规定。

2、检查轮胎螺母、半轴螺栓、钢板弹簧骑马螺栓和u形螺栓是否牢固可靠。

起动发动机后,察看仪表工作是否正常,倾听发动机有无异响。

检查车辆有无漏水、漏油、漏气、漏电等“四漏”现象。

检查拖挂装置工作是否可靠。

3、发动机油的更换。

发动机机油的作用主要是对发动机进行润滑、冷却、密封、清洁、防锈、防腐……若没有机油,汽车的心脏就不能正常运转。

使用矿物油,一般5000公里换一次机油。

4、汽车制动液检查与更换:汽车行驶一定的时间就要检查制动液,必要时需更换。

制动液在使用一定时间后,会出现沸点降低、污染及不同程度的氧化变质,所以应根据气候、环境条件、季节变化及工况等及时检查其质量性能,做到及时更换。

普通工况下,制动液在使用2年或5万公里后就应更换。

原则上,不同型号的制动液不能混用,以免相互间产生化学反应,影响制动效果。

不同车型,使用的制动液也往往不同。

制动液有矿物油型制动液、合成型制动液等类型。

然而,给我印象最深的不单单是专业的实习,还包括实习的一些体会。

广州本田(增城工厂)落成

信

C咖

l_i 《l1 l) i

素 质的技 术工人。 BD B C新工厂 的正式落成 ,标 志着 中国汽车制造工业 进入了一个 全新 的时代 ,它将全面 提升 中国汽 车工业的制造 、 术 、 技 品牌 、 质量 、 第二工厂—— 增城工厂于 20 05 年 5 8日正式动工建设 ,20 年 月 06 7 月生产线全面 建成 , 月 1 8 日全面 进入试生 产 ,从工厂建 设正式动工 到建成仅历经 1 个 月, 中国汽车 4 是 生产 企业 建全新 工 厂 的最快速 度 , 也是本 田所 有海外工厂 中最快 建设 速度的样板工厂 。 广州本 田增城 工厂首期投资 2 2 亿元人 民币, 占地面 积 10 起 0 万m , 步规模 1 万辆 / , 2 年 现有 员工 15 11

人 。工厂 实行柔性 化生 产 ,目前生

世界最大规 格的超重 型数 控卧式车

床。

据介绍 ,D 20 L 5 车床最大 回转 直 径 、承重 、双 刀架双 方式组控制 方式、镗杆纵 向运动采用 数控龙门 轴 控制 等多项 技术 创造 世界第 一 , 提 升国内装 备制 造业水平 。 D 20 L 5 数控五 米超重型卧车最

奔驰新工厂建成投产

20 年 9 1 06 月 5日, 北京奔驰一 戴姆勒 ・ 克莱斯勒 汽车 有限公司 ( 简 称 B D )新工厂气势恢 弘的落成 B C 庆 典 ,在北京经济技术 开发区隆重

举 行。北京市领导 、戴姆 勒 ・ 克莱

北京汽车 工业 的发展 ,作为北京汽 车工业 中的重要 力量 ,北京奔驰 一

按照规划,B D B C第一期建设工程

2 万m , 1 。具备年产 1万辆汽车的生 0 产能力 。包括 四大工艺 :冲压 、车

走进广汽本田,一辆汽车的生产需要多长时间?

走进广汽本田,一辆汽车的生产需要多长时间?作者:吴世轩来源:《都市人》2019年第11期一辆汽车需要多长时间可以制造出来?49.3秒!这是广汽本田增城工厂交出的答案。

不足50秒,你的爱车就可以制造出来,是不是觉得有些不可思议?10月26日,40多名来自广州市不同学校的小学生,在广州市少先队队刊《都市人-成长》杂志记者的带领下,走进广汽本田汽车有限公司增城工厂,在这家全球知名的“绿色标杆”汽车企业开展课外研学实践活动。

在接受小记者的采访时,共青团广汽本田汽车有限公司委员会学习委员王鑫告诉小记者,增城工厂拥有先进的汽车制造《技术,—条汽车生产线可以生产9种车型,这在全国所有的车企中都是绝无仅有的。

总装车间每49.3秒就可以交付一台完整的产品车,这个生产速度,正是得益于广汽本田自动化的智能生产技术和精细化的生产管理,这也毫无疑问是汽车行业的标杆水平。

参观广汽本田生产线,学习汽车制造知识在10月26日的研学实践活动中,广汽集团的工作人员带领小记者们参观了汽车制造生产线,并给他们认真讲解汽车制造知识。

在宽敞、明亮的生产车间,看着一块块钢材经过机器的冲压、造型、焊接、涂装和总装,最后变成一辆辆汽车,小记者们大开眼界,学到了非常立体、生动、有趣的课外知识。

高度自动化的汽车生产场景,也让孩子们叹为观止。

广汽本田增城工厂工作人员带领小记者参观汽车制造生產线,讲解汽车生产、制造的奥秘,在专业讲解员的讲解下,小记者们懂得了汽车制造的四大生产工艺:冲压、焊接、涂装和总装,明白了汽车的生产制造过程:首先是利用先进的大型机床,把一块块钢材经过冲压制成各种形状,如发动机盖、车门、车架、侧车框等,然后输送到焊接车间,利用数十台全自动化焊接机器人,实现整车焊接,形成车身的基本轮廓,然后送往涂装车间,给汽车喷涂上各种不同颜色的油漆,最后到了总装车间,完成汽车发动机、悬架、电器、饰件等软硬件的安装,这样,一辆汽车就生产制造出来了。

在总装车间的出车位置,每49.3秒就可交付一辆完整的产品车。

广州本田物流运作介绍

86001 46001

福建 600公 里

73001

山东烟台 1825公 里

派生数量变化图

120

派 生 数

100 80 60 40

20

0

99年 00年 01年 02年 03年 04年 05年 06年

3-1、建立柔性化生产物流体系

世界品质、一脉相承

面对市场对各种车型灵活多变的需求,在一条生产线上 采用柔性化生产体系,即一条生产线上同时生产不同品种 的车型能更好的满足市场需要,快速的对应市场变化。精 益生产管理体现了高效敏捷。

世界品质、一脉相承

1-1、现代物流的作用

现代物流是当前的热门话题,在企业中越来越得到关 注,现代物流已成为企业竞争力之一。

1).物流成本对企业起着重要作用 随着中国汽车市场竞争越来越激烈,竞争手段也进入全方

位,除了品牌、质量和性能等以外,很多汽车厂商已把价格竞争 作为非常重要的方式来应战。在这个背景下,汽车制造厂商必须 降低成本,很重要的一方面就是希望通过降低物流成本来提高竞 争力。

3、国内供应商分布

世界品质、一脉相承

供应商约150多家

85001 85005

四川成都 1250公 里

83003 61005

83006 73003 83002 83007

天津 1850公 里

河北秦皇岛 2000公 里

83004

沈阳 2275公 里

85003

85006

贵州贵阳 750公 里

51004

从化市

世界品质、一脉相承

3-2、建立物流品质源流控制的机制

从投产开始就建立了完善的零件品质保证体系, 在供应商(含二三级)进行源流控制,在入厂收货时 不再进行零部件的质量检查,大大减少了物流过程的 时间。同时,与供应商建立了在紧急异常情况下的联 络体制和各种应对预案,减少了诸如洪水、停电等突 发事件的影响。

广州某汽车工厂末端风系统节能应用分析

广州某汽车工厂末端风系统节能应用分析发布时间:2021-04-20T09:45:04.497Z 来源:《科学与技术》2021年1月2期作者:丁聪黄云飞梁剑锋区海宇范一格[导读] 根据现场设备分析及末端需求统计,项目团队对广汽本田增城工厂末端丁聪,黄云飞,梁剑锋,区海宇,范一格广汽本田汽车有限公司广东广州,511338摘要:根据现场设备分析及末端需求统计,项目团队对广汽本田增城工厂末端风系统进行节能改造,并对后期风系统节能方向进行规划。

通过对末端风系统设备进行EC风机改造、增加自控系统等措施,节电率达40%,达到节能改造的目的。

关键词:空调制冷;风系统;EC风机;节能;Energy saving application analysis of terminal air system in an automobile factory in GuangzhouBy Ding Cong, Huang Yunfei, Liang Jianfeng,Ou Haiyu and Fan YigeAbstract According to the on-site equipment analysis and terminal demand statistics, the project team carried out energy-saving transformation on the terminal air system of GAC Honda Zengcheng plant, and planned the energy-saving direction of the later wind system. Through the improvement of EC fan and the increase of automatic control system, the power saving rate is up to 40%, and the purpose of energy saving is achieved.Keywords Air conditioning refrigeration; air system; EC fan; energy saving;★ GAC Honda Automobile Co.,Ltd, Guangzhou, China0 引言空调制冷系统是工厂能耗大户,集中空调系统能耗主要分为两大部分:制冷能耗与冷量输配能耗;其中冷量输配系统耗能占空调系统耗能的30%~50%,是影响系统能耗的重要因素;从中央空调系统组成中可以看出制冷能耗包括水泵、主机、冷却塔等,冷量输配能耗则主要集中在水系统、以及末端风系统上。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

广州本田增城工厂探秘●生产流程探访一般来说,一个完整的轿车生产厂家都拥有四大生产工艺,即冲压、焊接、涂装、总装。

冲压也可谓是四大工艺之首,在轿车生产中,冲压就是要把一块块完整的钢板经过各道工序形成各种不同形状的制成品,如发动机盖、车门、侧车框等等。

在广本技术人员的带领下,我们首先参观一下冲压车间。

冲压车间一般给人的印象是十分吵杂的,但在广本的厂房里的噪音却控制得很好,冲压设备都在一个相对密闭的环境下进行。

并且这些冲压设备还采用了国产的设备。

广本的技术人员也表示对于国产的设备目前也已经非常先进了。

走出了冲压车间,我们向下一个车间进发!也就是焊接车间了。

在参观焊接车间前,向大家介绍一下焊接的工艺。

从冲压车间出来的各种形状的部件会送到这个焊接车间来。

经过焊接,一辆车的车身轮廓就基本上出来了,焊装车间出来的制成品是白车身,也就是没有上油漆的车身,然后再送往下一个涂装车间。

数十支机械臂正在做着整车焊接的工序。

可以看到广本工厂的效率非常高。

另外,焊装车间还引进了先进的排烟除尘装置,可以把焊接烟尘收集过滤,保证了车间内整体良好的空气质量。

附:广州本田增城工厂简介广州本田增城工厂位于广州增城新塘,工厂实行柔性化生产,目前生产车型为雅阁(报价图库点评)轿车。

基于广州本田的环保理念,广州本田增城工厂通过领先同行的污水零排放以及导入水性涂装等最先进的环境技术的采用,成为与自然和社会和谐相处,在中国乃至世界都具有影响力的绿色工厂。

为了以最快速度满足顾客及市场的需求,广州本田克服各种困难,增城工厂从正式开工到完全建成投产仅历经14个月,是本田所有海外工厂(全新工厂)中建设速度最快的样板工厂。

广州本田增城工厂正式落成投产是广州本田生产规模的一个转折点,自此广州本田年生产能力达到36万台/年,突破了存在多年的产能瓶颈;增城工厂与第一工厂相辅相成打造更强成本体系,极大地提升了广州本田的竞争力;新工厂的建成也使广州本田作下一步发展规划时更加自信和灵活,有助于广州本田的再一次腾飞。

全新工厂,意义非凡广州本田于2004年2月完成了年产24万台产能的改造,同年的11月21日,增城工厂顺利奠基并于今天正式落成投产,使广州本田的产能扩大到36万台/年。

从1998到2006的八年来,从1万台、3万台、5万台、12万台、24万台到现在的36万台,广州本田的发展步伐紧跟汽车市场的增长速度。

作为年轻的汽车企业,广州本田在使出闯劲的同时不失稳重,充分体现了对市场的准确把握和胸有成竹。

广州本田增城工厂具备冲压、焊接、涂装、总装、整车检测等工艺,仅用18个月就全面建成投产,再次体现了"广本速度"。

当然,本着"以最快速度满足用户及市场的需求"的信念,当中广州本田克服了各种困难。

作为一个在平地上崛起的全新工厂,广州本田增城工厂具有多项创新,无论是对广州本田还是对行业、对社会都有不同寻常的意义。

以环保为重的工厂。

企业要做强做大,必须不断发展,而这种发展又不能以牺牲环境为代价。

广州本田增城工厂在设计和建设过程中,最大限度地考虑了环保问题,在处理"三废"以及降噪方面不惜成本,导入最先进的环境技术,努力建成一个在全国乃至东南亚都具有领先水平的绿色工厂。

增城工厂不设对外排污口,生活污水及工业废水经过污水处理站的预处理、物化处理、生化处理、过滤和深度处理五个阶段,实现了污水"零排放",且中水回用率达100%,这是不仅在中国国内,在日本甚至全世界都领先的技术;涂装车间从一开始就采用水溶性涂料,使VOC(可挥发性有机物)的排放量下降了64%,远低于欧洲排放法规的要求。

在国内VOC排放法规还未出台的情况下,广州本田增城工厂是国内第一批采用水性涂装的生产线之一;而总装车间和整车检测线导入追随式汽车尾气抽排系统,整车尾气集中回收,焊装车间导入排烟除尘装置,保证了车间内整体良好的空气质量,创造舒适的室内工作环境;空中有机废气物的排放浓度下降70%。

此外,配合当地地域景观,增城工厂进行了大面积植树绿化,有利于减少灰尘、改善空气状况以及防止水土流失,成为与周边环境相和谐的绿色工厂。

本质上节能的工厂。

相比使用节能、减少浪费,广州本田增城工厂可以说是本质上的节能。

增城工厂采用全厂能源(包括LPG、汽油、冷冻水、生产生活用水)、动力(压缩空气、电力)集中供应的方式,以损失最小为原则布进行布局,既节约了投资和有效利用空间,又便于运行管理和维护;对机组设备的选择,也以高效率、低能耗为标准,在满足生产和质量要求的前提下采用最节能的设备;此外,厂房建筑物也是节能的,屋顶墙板都有隔热层,厂房的密闭性比较高;综合办公大楼的玻璃双层中空隔热,减少热传导。

人性化的现代(报价图库点评)工厂。

作为一个全新工厂,广州本田增城工厂在设计和布局时可以更多地考虑作业者和来访者的因素,打造一个更加人性化的工厂。

整车检测线的整车尾气集中回收,焊装车间导入排烟除尘装置,使员工的工作环境更加健康和舒适;总装车间导入摩擦式的悬挂及滑板输送链,并且采用电瓶叉车,减少噪音污染,创造可对话交谈的车间内环境;在物流布局方面,将人、车、物流分开,在提高效率的同时,也强化了安全;设置了专门的参观通廊,既不影响到生产,又防风遮雨,使参观更安全和方便。

增城工厂还建有运动场和文体中心,使员工业余生活更加丰富多彩。

更强成本体系的工厂。

一直以来,广州本田通过精益生产方式实现了有效的成本控制。

广州本田充分发挥第一工厂几年来所积累的生产经验建造增城工厂,建成更强的成本体系,使企业竞争力得到极大提升。

广州本田增城工厂的投资远远低于其他同规模的工厂。

在满足质量、工艺、性能、交货期的前提下,广州本田与国内汽车装备厂共同努力,导入优质的国产化设备,不仅控制了投资,缩短了导入周期,而且培养了本地技术人才。

例如:冲压车间采用日本清洗机、济南二机床冲压机与瑞士ABB公司生产的机器人相结合的生产线,整条线的集成由广州本田负责,挑战最高效的串联冲压线。

广州本田增城工厂的冲压线是本田全球工厂中第一家采用非日本产压力机的冲压线;广州本田不光在现有的设备产品中进行选择,而且对有潜力的进行二次开发,广州本田都直接参与,用实际行动推动国内汽车装备工业的发展。

广州本田增城工厂——打造“故乡的森林”(增城工厂)在广州本田增城工厂最初的规划案中,在公司的平面效果图上,周边的绿色森林里出现五个大字——“故乡的森林”。

增城工厂的设计者们将广州本田作为他们的第二个家,将增城工厂当作家来进行规划和建设。

因此,广州本田增城工厂在建设之初就将节约能源、降低排放作为重要的目标,不仅计划建设国内汽车厂家中第一个“废水零排放”工厂,在后来的细部规划中,还决定投资超过1000万元人民币将能种树的地方全部种树,绿化率达到26.9%,这在全国的汽车企业中也是少见的,增城工厂的建设者们要将增城工厂建设成为花园式的工厂。

增城工厂的设计者们是这样设想的,而增城工厂的建设者们把这个设想变成了现实。

利用14个月的时间,增城工厂建设成为“本质上的节能工厂”。

(冲压车间冲压机床)能源集约化建设,从根本上杜绝浪费广州本田增城工厂规划时就充分考虑了能源集约化建设。

增城工厂的能源站房集中在厂区的东中部,供应站靠近负荷中心,这样减少了能源在传输过程中的损耗。

在工厂布局中,综合动力站房与公司最大的能耗车间——涂装相邻。

能源动力统一集中供应,在能源节约方面起到了重要作用,使得增城工厂具备了最优的能源布局,从根本上杜绝了能源的浪费。

在规划厂房建设时,增城工厂也充分考虑到节能的因素。

增城工厂厂房建筑采用了节能设计,在屋顶墙板设置了隔热层,提高了厂房的密闭性;厂房也充分考虑了自然采光,在白天时采用自然光照明,减少了室内照明用电;综合办公楼采用双层玻璃中空隔热设计,减少了热传导,降低了空调用电。

在能源站房建设中,增城工厂也全面考虑了节能降耗,充分借鉴黄埔工厂的经验,建立了完善的能源供应系统。

增城工厂的中央制冷站房采取高低压制冷机组混编,大小制冷机组混编,二次泵循环的系统,最大限度的降低能耗;空压站根据不同用户的需求区别供应压缩空气,采用0.8Mpa(兆帕)和1.0Mpa两个供应系统,避免了向所有车间提供高压压缩空气所产生的能源浪费;空压站空压机采用高压、低压两种设备混合配置最大限度的降低了电能变压过程中的能耗。

(污水处理站)国内汽车行业第一家“废水零排放”工厂在环保节能的理念的指导下,在增城工厂的设计和建设过程中,增城工厂全面地考虑了环保问题,在处理工业和生活“三废”以及降噪方面投入巨资,导入最先进的环境技术“膜处理技术”,在中国汽车行业第一个实现“废水零排放”,成为本田第一个实现废水零排放的样板工厂。

(污水处理站-废水零排放)增城工厂不设对外排污口,生活污水及工业废水经过污水处理站的预处理、物化处理、生化处理、过滤和深度处理五个阶段的处理,实施100%回收重新利用,实现了污水“零排放”。

部分废水经过前四阶段处理成优于国家中水标准的回用水,直接用于设备冷却、厂房降温、卫生间冲洗、绿化、保洁等方面;另一部分经深度处理达到比自来水的指标还优良的生产工艺用水,用于耗水量最大的涂装工艺及空调循环用水等生产用途。

这是不仅在中国国内,在日本甚至全世界都领先的技术,"废水零排放"水循环系统在生产12万辆的前提下,每年节约自来水量为343,500m吨,相当于13亿杯250毫升的水。

增城工厂废水零排放的实现是通过大规模投资达成的。

增城工厂污水处理站的投资额超过了3000万,每年的运营费用就达到100多万元。

污水处理站的投资和运营费用,折合到单台成本上会增加60多元的成本。

增城工厂污水处理站还设有应急蓄水池,即使污水处理系统出现暂时的失效,都可以保证不对外排放。

目前污水处理的成本要高于节水的效益,但零排放给环境带来的效益却是用无法用金钱来衡量的。

技术创新,促进“节能减排”持续改进增城工厂在建厂时投入了大量资金选用先进的生产设备,所有的设备采购都要对能耗情况进行评估,杜绝了高耗能设备进入公司的可能性,其中冲压和焊接车间使用了自动化程度较高的机械手和焊接机械人,在提高单位产量的同时,使企业的能耗达到一个较好的水平。

对比同行业水平,企业的单位产品综合能耗在国内属于领先水平,不存在落后耗能工艺、设备和产品,同时,在厂房建设中大量使用节能材料、采用节能优化工艺布局,使得增城工厂成为本田环保、节能的样板工厂。

(涂装采用环保的水性涂料)增城工厂涂装车间采用了水溶性涂料,使VOC(可挥发性有机物)的排放量降低到世界先进水平的20g/m2,远低于世界上最严格的欧洲排放法规的要求,并且降低发生火灾的风险。

在国内VOC排放法规还未出台的情况下,广州本田增城工厂涂装生产线是国内第一批采用水性涂装的生产线之一。