管道射线检测结果确认表

SH-3503通用表格式

案卷号: 第/卷

第/册

石油化工建设工程项目交工技术文件

工程名称: 单元名称: 卷 名: 册 名:

建设单位(公章)

监理单位(公章)

承包单位(公章)

项目经理:

项目总监:

项目经理:

日期: 年月日

.

.

日期:

日期:

年月日

年月日

.

SH/T3503-J101D

.

.

封面

案卷号: 第/卷

第/册

石油化工建设工程项目交工技术文件

施工单位 专业工程师: 质量检查员: 施工班组长:

日期:

.

年 月 日 日期:

.

年 月 日 日期:

.

年月日

SH/T3503-J112

联络单编号 容:

.

.

工程联络单

工程名称: 单元名称:

送达单位

经办人: 审核人: 处理意见:

提出单位(公章) 年月日

代表:

经办人: 审核人:

会签意见 代表:

处理单位(公章) 年月日

页次 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52

.

.

.

SH/T3503-J101A

.

.

封面

案卷号: 第/卷

第/册

石油化工建设工程项目交工技术文件

工程名称: 卷 名:

建设单位(公章)

监理单位(公章)

承包单位(公章)

项目经理:

项目总监:

项目经理:

日期:

年月日

.

.

.

SH/T3503-J107A

合同编号 实际开工日期 工程容:

.

SH3503-2001交工文件表格使用说明

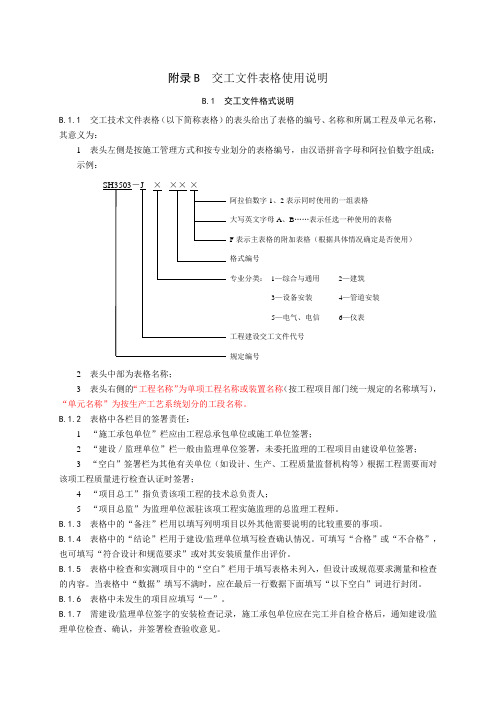

附录B 交工文件表格使用说明B.1 交工文件格式说明B.1.1交工技术文件表格(以下简称表格)的表头给出了表格的编号、名称和所属工程及单元名称,其意义为:1 表头左侧是按施工管理方式和按专业划分的表格编号,由汉语拼音字母和阿拉伯数字组成;示例:阿拉伯数字1、2表示同时使用的一组表格大写英文字母A、B……表示任选一种使用的表格F表示主表格的附加表格(根据具体情况确定是否使用)格式编号专业分类:1—综合与通用2—建筑3—设备安装4—管道安装5—电气、电信6—仪表工程建设交工文件代号规定编号2 表头中部为表格名称;3 表头右侧的“工程名称”为单项工程名称或装置名称(按工程项目部门统一规定的名称填写),“单元名称”为按生产工艺系统划分的工段名称。

B.1.2表格中各栏目的签署责任:1 “施工承包单位”栏应由工程总承包单位或施工单位签署;2 “建设/监理单位”栏一般由监理单位签署,未委托监理的工程项目由建设单位签署;3 “空白”签署栏为其他有关单位(如设计、生产、工程质量监督机构等)根据工程需要而对该项工程质量进行检查认证时签署;4 “项目总工”指负责该项工程的技术总负责人;5 “项目总监”为监理单位派驻该项工程实施监理的总监理工程师。

B.1.3表格中的“备注”栏用以填写列明项目以外其他需要说明的比较重要的事项。

B.1.4表格中的“结论”栏用于建设/监理单位填写检查确认情况。

可填写“合格”或“不合格”,也可填写“符合设计和规范要求”或对其安装质量作出评价。

B.1.5 表格中检查和实测项目中的“空白”栏用于填写表格未列入,但设计或规范要求测量和检查的内容。

当表格中“数据”填写不满时,应在最后一行数据下面填写“以下空白”词进行封闭。

B.1.6表格中未发生的项目应填写“—”。

B.1.7需建设/监理单位签字的安装检查记录,施工承包单位应在完工并自检合格后,通知建设/监理单位检查、确认,并签署检查验收意见。

B.2 综合与通用部分B.2.1 J101A、B《封面》为石油化工工程建设交工技术文件卷、册首页。

(完整word版)SHT3503

附录A

(规范性附录)交工技术文件通用表

SH/T3503-J119安全阀调整试验记录工程名称:单元名称:

管道编号/设备位

号安全阀位号安全阀型号

规格

设计试验

介质

设计压

力

MPa

整定压

力

MPa

介

质

整定压力偏

差回座压

力

MPa

冷态试验

差

压力

MPa

启跳

次数铅封

MPa%

监理单位总承包单位试验单位委托单位

专业工程师:

日期:年月日专业工程师:

日期:年月

日

质量检查员:

试验人:

(试验专用章)

日期:年月

日

经办人:

日期:年月

日

35SH/T 3503

-2007

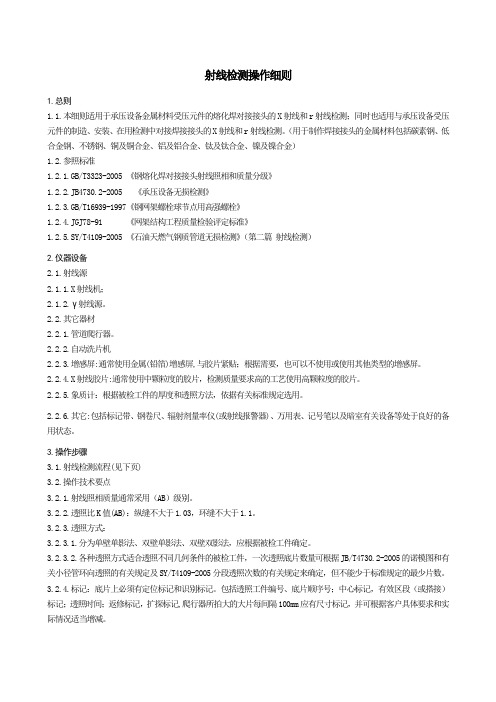

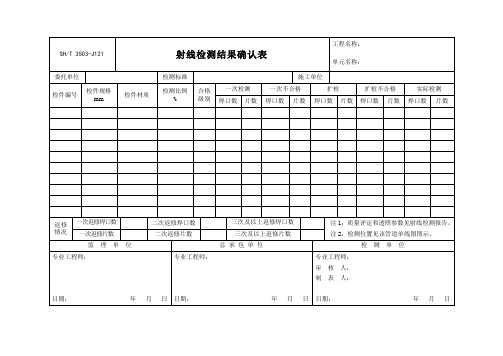

SH/T3503-J121射线检测结果确认表工程名称:单元名称:

委托单位检测标准施工单位

检件编号检件规格

mm检件材质检测比例

%

合格

级别

一次检测一次不合格扩检扩检不合格实际检测

焊口

数

片

数焊口数片数焊口数

片

数

焊口

数片数焊口数

片

数

返修情况一次返修焊口

数二次返修焊口数

三次及以上返修焊口

数

注1:质量评定和透照参数见射线检测报告。

注2:检测位置见该管道单线图图示。

一次返修片数二次返修片数三次及以上返修片数

监理单位总承包单位检测单位

专业工程师:

日期:年月专业工程师:

日期:年月

专业工程师:

审核人:

制表人:

日期:年月

37SH/T 3503

-2007

日日日。

SH3503-通用表

支、吊架安装正确

合金钢管道材质标记清楚 不参与管道系统试验的安全附件、仪表已按规定拆除或隔离,参与试 压的系统内的阀门全部开启

临时加固措施、盲板位置与标识符合施工方案要求

焊接接头及需要检验的部位未被覆盖

试压用压力表量程、精度等级、检定状态符合规范要求

不锈钢管道试验用水符合规范要求

管道编号

设计压力 MPa

m

试验 水头

m

试验 允许渗水量 实际渗水量

时间

h

L/min·km L/min·km

试验结论:

建设/监理单位 专业工程师:

日期: 年

月

总承包单位

施工单位

专业工程师:

专业工程师:

日 日期: 年

月

日 质量检查员:

施工班组长:

日期: 年 月 日

SH/T3503-J411-1

SH/T3053-2007

管道焊接接头热处理报告 (一)

埋地管道的轴线位置、标高、坡度及管基、垫层等复查合格

试验管段端口、敞口已封堵

不参与管道试验的组成件已按规定拆除或隔离

试验系统内阀门均已开启

试压用压力表量程、精度等级、检定状态、表盘直径符合规范要求

试验记录

管道编号

设计压力 设计温度

MPa

℃

耐压试验

压力

时间

MPa 介 质 min

压力 MPa

严密性试验

介质

管道焊接接头射线检测比例确认表(二)

工程名称: 单元名称:

管道编号

材质

规格 mm

管道焊接接头

施焊焊工

检测焊接接头 实际检测

总数 固定口数 焊工代号 施焊数量 总数 固定口数 比例

SHT3503附录A 通用表填写格式及说明

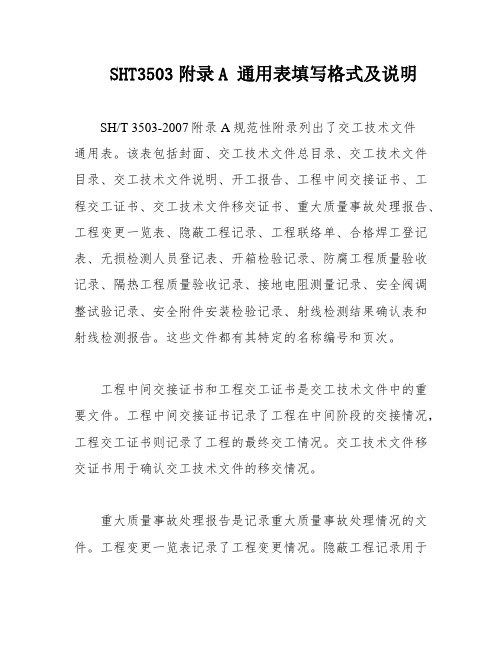

SHT3503附录A 通用表填写格式及说明SH/T 3503-2007附录A规范性附录列出了交工技术文件通用表。

该表包括封面、交工技术文件总目录、交工技术文件目录、交工技术文件说明、开工报告、工程中间交接证书、工程交工证书、交工技术文件移交证书、重大质量事故处理报告、工程变更一览表、隐蔽工程记录、工程联络单、合格焊工登记表、无损检测人员登记表、开箱检验记录、防腐工程质量验收记录、隔热工程质量验收记录、接地电阻测量记录、安全阀调整试验记录、安全附件安装检验记录、射线检测结果确认表和射线检测报告。

这些文件都有其特定的名称编号和页次。

工程中间交接证书和工程交工证书是交工技术文件中的重要文件。

工程中间交接证书记录了工程在中间阶段的交接情况,工程交工证书则记录了工程的最终交工情况。

交工技术文件移交证书用于确认交工技术文件的移交情况。

重大质量事故处理报告是记录重大质量事故处理情况的文件。

工程变更一览表记录了工程变更情况。

隐蔽工程记录用于记录隐蔽工程的施工情况。

工程联络单用于记录工程的联络情况。

合格焊工登记表和无损检测人员登记表分别用于记录合格焊工和无损检测人员的情况。

开箱检验记录、防腐工程质量验收记录和隔热工程质量验收记录记录了工程的开箱检验、防腐工程质量验收和隔热工程质量验收情况。

接地电阻测量记录、安全阀调整试验记录和安全附件安装检验记录分别记录了接地电阻测量、安全阀调整试验和安全附件安装检验的情况。

射线检测结果确认表用于确认射线检测结果,射线检测报告则记录了射线检测情况。

承包单位可以包括施工单位、设计单位、采购单位等。

工程名称为XXX1000万吨/年炼油系统改造工程800万吨/年常减压装置,单元名称为炉区,卷名为设备安装工程卷,册名为加热炉安装工程册。

建设单位、监理单位、承包单位、项目经理、项目总监需要在相应的日期下签章。

表格填写说明:此表格用于总承包的工程项目的专业交工技术文件册的封面。

交工技术文件由施工单位编制,总承包单位审查合格后提交监理单位审查。

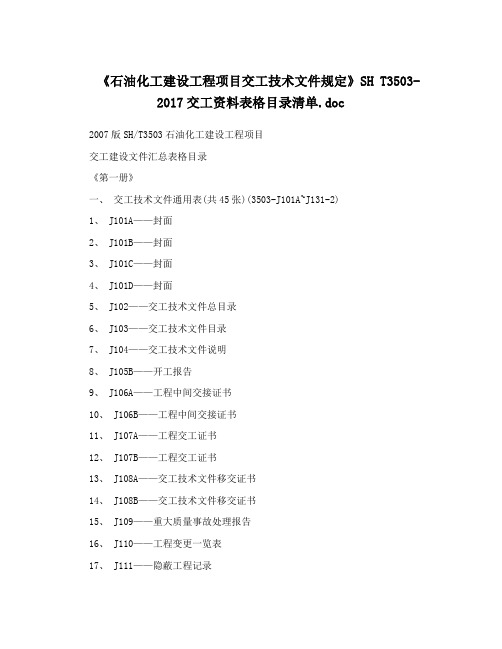

《石油化工建设工程项目交工技术文件规定》SHT3503-2017交工资料表格目录清单.doc

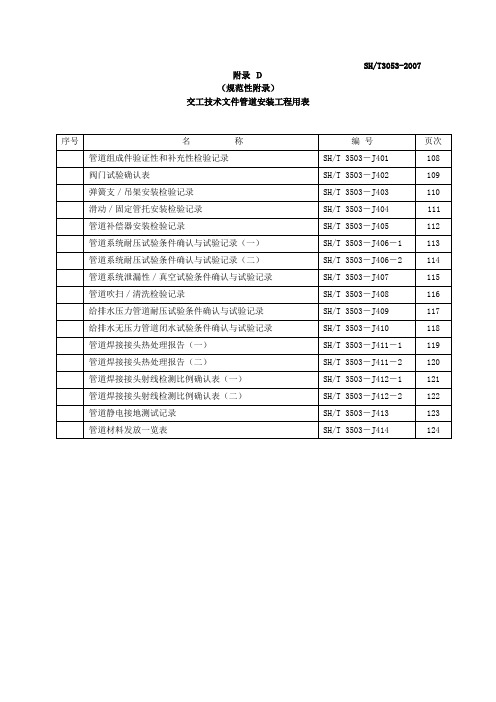

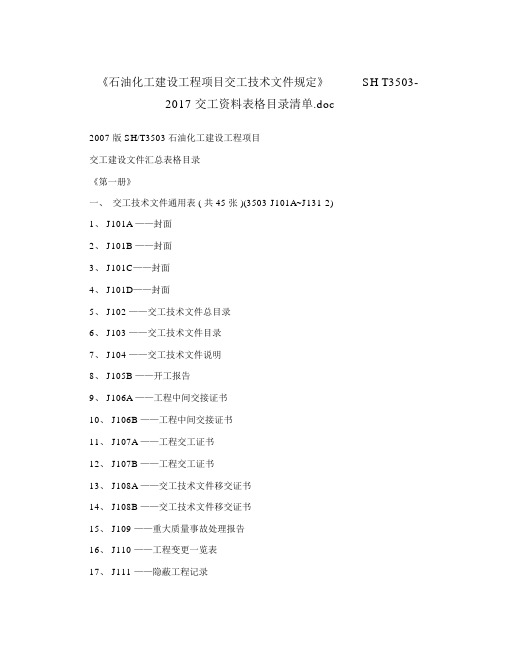

《石油化工建设工程项目交工技术文件规定》SH T3503-2017 交工资料表格目录清单.doc2007 版 SH/T3503石油化工建设工程项目交工建设文件汇总表格目录《第一册》一、交工技术文件通用表 ( 共 45 张 )(3503-J101A~J131-2)1、 J101A ——封面2、 J101B ——封面3、 J101C——封面4、 J101D——封面5、 J102 ——交工技术文件总目录6、 J103 ——交工技术文件目录7、 J104 ——交工技术文件说明8、 J105B ——开工报告9、 J106A ——工程中间交接证书10、 J106B ——工程中间交接证书11、 J107A ——工程交工证书12、 J107B ——工程交工证书13、 J108A ——交工技术文件移交证书14、 J108B ——交工技术文件移交证书15、 J109 ——重大质量事故处理报告16、 J110 ——工程变更一览表17、 J111 ——隐蔽工程记录18、 J112 ——工程联络单19、 J113 ——合格焊工登记表20、 J114 ——无损检测人员登记表121、 J115A ——开箱检验记录 ( 一) 22 、 J115B ——开箱检验记录 ( 二 ) 23 、J116——防腐工程质量验收记录 24 、 J117 ——隔热工程质量验收记录25 、J118——接地电阻测量记录26、 J119 ——安全阀调整试验记录27 、 J120 ——安全附件安装检验记录28、 J121 ——射线检测结果确认表29 、 J122-1 ——射线检测报告 ( 一) 30 、J122-2 ——射线检测报告 ( 二 ) 31 、 J123-1 ——焊缝超声检测报告 ( 一) 32 、J123-2 ——焊缝超声检测报告 ( 二) 33 、 J124-1 ——材料超声检测报告 ( 一) 34 、J124-2 ——材料超声检测报告 ( 一) 35 、 J125-1 ——超声测厚报告 ( 一) 36 、J125-2 ——超声测厚报告 ( 一 ) 37 、 J126-1 ——磁粉检测报告 ( 一 ) 38 、 J126-2 ——磁粉检测报告 ( 二) 39 、 J127-1 ——渗透检测报告 ( 一) 40 、 J127-2 ——渗透检测报告 ( 二) 41 、 J128 ——金属材料化学成分分析检验报告 42 、 J129 ——硬度检验报告43、 J130 ——垫铁隐蔽记录44、 J131-1 ——设备 / 材料质量证明文件一览表( 一)45、 J132-2 ——设备 / 材料质量证明文件一览表( 一)2《第二册》二、交工技术文件土建工程用表( 共 11 张)(3503-J201~J210)1、 J201 ——地基验槽 ( 土方 ) 记录2、 J202 ——地基处理记录3、 J203 ——工程定位测量记录4、 J204 ——设备基础复测记录5、 J205 ——快体式设备基础允许偏差项目复测记录6、 J206 ——整体框架式设备基础允许偏差项目复测记录7、 J207-1 ——储罐基础允许偏差项目复测记录( 一)8、 J207-2 ——储罐基础允许偏差项目复测记录( 二)9、 J208 ——球形储罐基础允许偏差项目复测记录10、 J209 ——基础沉降观测记录11、 J210 ——水池盖水试验记录3《第三册》二、交工技术文件设备安装工程用表( 共 40 张)(3503-J301~J336)1、 J301 ——机器安装检验记录2、 J302 ——轴对中记录3、 J303 ——机组轴对中记录4、 J304 ——空冷式换热器风机安装检验记录 5 、 J305 ——机器组装质量确认记录 6 、 J306 ——机器单机试车记录7、 J307 ——机组试车条件确认记录 8 、 J308-1 ——往复式压缩机试车记录 ( 一) 9 、 J308-2 ——往复式压缩机试车记录 ( 二) 10 、 J309-1 ——离心式压缩机试车记录( 一 ) 11 、 J309-2 ——离心式压缩机试车记录 ( 二 ) 12 、 J309-3 ——离心式压缩机试车记录 ( 三 ) 13 、 J310-1 ——气轮机 / 燃气轮机试车记录 ( 一) 14 、J310-2 ——气轮机 / 燃气轮机试车记录 ( 二) 15 、 J311 ——电动机试车记录16、 J312 ——变速器试车记录17、 J313 ——釜类设备安装检验记录18 、 J314 ——立式设备安装检验记录19、 J315 ——卧式设备安装检验记录420、 J316 ——塔式安装检验记录21、 J317 ——设备填充检验记录22、 J318 ——催化反应 / 沉降器附件安装检验记录23 、 J319 ——催化再生器附件安装检验记录24 、 J320 ——立式圆通形储罐组装质量检验记录25 、 J321 ——立式圆筒形储罐试验记录26 、J322 ——湿式气柜组装质量检验记录27 、J323——湿式气柜检验记录28、J324 ——干式气柜组装质量检验记录29 、J325 ——干式气柜试验记录30、J326 ——火炬塔架和管筒安装检验记录31 、J327 ——隔热耐磨衬里质量检验记录 32 、 J328 ——换热设备耐压和严密性试验记录33 、 J329 ——设备耐压 / 严密性试验记录34 、 J330 ——常压设备热处理报告35、 J331 ——管式炉炉体钢结构安装检验记录36 、 J332 ——炉管通球试验记录37、 J333 ——管式炉附件安装质量检验记录 38 、 J334 ——耐火砖砌筑炉衬质量检验记录 39 、 J335 ——耐火浇筑料炉衬质量检验记录 40 、 J336 ——耐火纤维模块炉衬质量检验记录5《第四册》三、交工技术文件管道安装工程用表( 共 16 张)(3503-J401~J413) 1、J401——管道组成件验证性和系统性检验记录 2 、 J402 ——阀门试验确认表3、 J403 ——弹簧支 / 吊架安装检验记录4、 J404 ——滑动 / 固定管托安装检验记录5、J405 ——管道补偿器安装检验记录6、J406-1——管道系统耐压试验条件确认与试验记录(一)7、J406-2——管道系统耐压试验条件确认与试验记录( 二 ) 8 、 J407 ——管道系统泄漏性 / 真空试验条件确认与试验记录9 、 J408 ——管道吹扫 / 清洗检验记录10、 J409 ——给排水压力管道耐压试验条件确认与试验记录11 、 J410 ——给排水无压力管道闭水试验条件确认与试验记录12、J411-1——管道焊接接头热处理报告(一) 13、J411-2——管道焊接接头热处理报告(二)14、J412-1——管道焊接接头射线检测比例确认表(一)15、J412-2 ——管道焊接接头射线检测比例确认表(二) 16、 J413 ——管道静电接地测试记录6《第五册》五、交工技术文件电气安装工程用表( 共 8 张)(3503-J501~J508)1、J501——电气设备试验项目确认表2、J502——交流电动机安装检验与空载运行记录3、J503——变压器安装检验记录4、J504——高 / 压开关柜安装检验记录5、J505——保护 / 控制盘 ( 屏 ) 安装检验记录6、J506——直流系统 / 不间断电源 (UPS)安装检验记录7、J507——电缆铺设与绝缘检测记录8、J508——火灾自动报警系统安装检验记录7《第六册》六、交工技术文件仪表安装工程用表( 共 9 张)(3503-J601~J609)1、J601—— DCS机柜 / 仪表盘 / 操作台安装检验记录2、J602——综合控制系统基本功能检测记录3、J603——报警 / 联锁系统与可编程序控制系统调试记录4、J604—— DCS/SIS送电条件确认表5、J605——仪表设备校验项目确认表6、J606——联校试验条件确认表7、J607——联校调试记录8、J608——仪表管道耐压 / 严密性试验记录9、J608——仪表管道泄漏性 / 真空度试验条件确认与试验记录8。

第45届世界技能大赛全国选拔赛焊接项目评分表WSC-v10.1

附录2 射线检测评分标准

技能编号 10

试件明码

子标准 X射线试验—管试件

技能编号 10

试件明码

子标准 X射线试验—

技能编号 10试件明码 子标准 X

附录3 外观评分标准

技能编号 10

试件明码

子标准 角焊缝外观测评

技能编号 10

试件明码

子标准 管外观测评

技能编号 10 试件明码 子标准 10mm

评判裁判员:

技能编号 10

试件明码

子标准 16mm

技能编号 10

试件明码

子标准 压力容器外观测评

技能编号 10

试件明码

子标准 压力容器外观测评

技能编号 10

试件明码

子标准 压力容器外观测评

技能编号 10

试件明码

子标准 铝合金结构件外观测评

技能编号 10

试件明码

子标准 铝合金结构件外观测评

技能编号 10

试件明码

子标准 不锈钢结构件外观测评

技能编号 10

试件明码

子标准 不锈钢结构件外观测评

附录4 折断试验评分标准

技能编号 10

试件明码

子标准 角焊缝折断试验外观测评

附录5 水压试验评分标准

技能编号 10

试件明码

子标准 压力容器—压力试验。

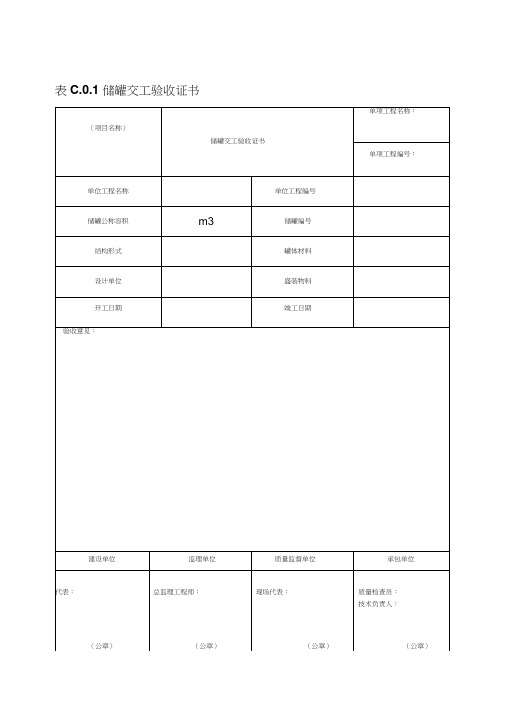

GB50128-2014表格

(项目名称)

储罐交工验收证书

单项工程名称:

单项工程编号:

单位工程名称

单位工程编号

储罐公称容积

m3

储罐编号

结构形式

罐体材料

设计单位

盛装物料

开工日期

竣工日期

验收意见:

建设单位

监理单位

质量监督单位

承包单位

代表:

总监理工程师:

现场代表:

质量检查员:

技术负责人:

(公章)

(公章)

(公章)

(公章)

年月日

年月日

年月日

单项工程名称:

单项工程编号:

单位工程名称

单位工程编号

储罐名称

储罐规格

储罐编号

第 圈壁板上口水干度(mm

允许值

实测最大值

罐壁圈

板编号

纵缝错变量

(mm

环缝错变量

(mm

周长

(mm

水平半径

(mm

垂直度

(mm

凸凹度

(mm

允

差

实测最

大值

允

差

实测最

大值

允

差

实测最

大值

允

差

实测最

大值

允

差

实测最

大值

允

差

实测最

大值

说明:

年月日

(项目名称)

储罐基础复测记录

单项工程名称:

单项工程编号:

单位工程名称

单位工程编号

储罐编号

复测日期

储罐公称容积

m3

储罐直径

m

检查项目

允许值

(m)

实测值

(m)

检查项目

SH3503交工技术文件表格分类

SH3503交工技术文件表格分类SH3503-2007石油化工建设工程项目交工技术文件规定(表格)分类通用表格序号表名表号填写要求封面 1 J101A A.1,A.4 SH/T3503,J101A、B、C、D“封面”为石油化工建设工程项目交工技术文件案卷封面。

其中“案卷号”系根据档案管理规定编排的归档编号,其卷、册编号的分母表示卷、册总数,分子表示卷、册序号。

SH/T3503,J101A、B用作综合卷交工技术文件封面。

实行工程总承包的工程项目填写表J101B,未实行工程总承包的工程项目填写表J101A。

SH/T3503,J101C、D用作各专业工程交工技术文件封面。

实行工程总承包的工程项目填写表J101D,未实行工程总承包的工程项目填写表J101C。

封面同上 2 J101B封面同上 3 J101C封面同上 4 J101D交工技术文件总目录 5 J102 A.5 SH/T3503,J102“交工技术文件总目录”编列在交工技术文件综合卷首册和专业工程卷、材料/设备质量证明卷与竣工图卷的综合册。

“资料名称”栏内应填写各卷名和册名,表中页数系指各卷册的总页数。

交工技术文件目录 6 J103 A.6 SH/T3503,J103“交工技术文件目录”为各专业工程卷、材料/设备质量证明卷和竣工图卷各册的交工技术文件目录。

“资料名称”栏分别按下列说明填写:——有位号/编号的填写表格号和位号/编号与资料名称;——无位号/编号时,填写表格号和资料名称。

交工技术文件说明7 J104 A.7 SH/T3503,J104“交工技术文件说明”由交工技术文件编制单位填写。

说明交工技术文件编制依据、文件主要内容与相关内容所在卷册以及需要特别说明的事项。

表中“编制人”为施工单位各专业技术负责人,“审核人”为施工单位项目总工程师。

8 A开工报告 J105A A.8、A.9 SH/T3503,J105A、B“开工报告”在工程开工前由施工单位填写,交监理单位审查,建设单位确认后签发,是考核合同工期的依据。

工艺管道试压基础知识培训

工程名称 报验申请表

编号:

致

(监理单位)

我单位已完成了

工作,经自检合格,现报

上该工程报验申请表,请予以审查和验收。

附:

承包单位(章) 审查意见 :

项目经理 日期

SH/T3903-A.4 表格为监理交 工资料,必须 加附此表。

总/专业监理工程师 项目监理机构

日期

10

11

项目/装置名称: 项目/装置单元号:

3

3、试压管理规定:各监理工程师除认真审查试压方案和试压 包划分外,还应注意建设单位下发的相关管理规定,一般情况 下管理规定当中包含规范外的个性特殊要求,如在试压包资料 中增加专用的表格等。 4、管道试压计划:监理工程师应督促施工单位在工艺管道试 压开始之前,编制详细的管道试压计划,后续允许进行适当调 整,但大体上应该变动不大,以便监理工程师掌握整个试压计 划及相关安排。 5、监督停监点:质量监督部门会在试压前下发质量监督停监 点明细,监理工程师应注意不要错过告知。

不锈钢管道试验用水符合规范要求

试验记录

检查结果

管道编号

设计压力 设计温度

MPa

℃

试验环境 温度 ℃

试验 介质

试验介质温 耐压

度

试验压力

℃

MPa

严密性 试验压力

MPa

检验结论: 建设单位

专业工程师: 日期 年 月 日

监理单位

总承包单位

施工单位

专业工程师:

专业工程师:

专业工程师:

质量检查员:

日期: 年 月 日 日期: 年 月 日

不附于试压包中) ;

21.硬度检测合格报告;

22.无损检测报告;

23.管道焊接接头射线检测比例确认表。

《石油化工建设工程项目交工技术文件规定》SH T3503-2017交工资料表格目录清单.doc

《石油化工建设工程项目交工技术文件规定》SH T3503-2017交工资料表格目录清单.doc2007版SH/T3503石油化工建设工程项目交工建设文件汇总表格目录《第一册》一、交工技术文件通用表(共45张)(3503-J101A~J131-2)1、 J101A——封面2、 J101B——封面3、 J101C——封面4、 J101D——封面5、 J102——交工技术文件总目录6、 J103——交工技术文件目录7、 J104——交工技术文件说明8、 J105B——开工报告9、 J106A——工程中间交接证书10、 J106B——工程中间交接证书11、 J107A——工程交工证书12、 J107B——工程交工证书13、 J108A——交工技术文件移交证书14、 J108B——交工技术文件移交证书15、 J109——重大质量事故处理报告16、 J110——工程变更一览表17、 J111——隐蔽工程记录18、 J112——工程联络单19、 J113——合格焊工登记表20、 J114——无损检测人员登记表121、 J115A——开箱检验记录(一) 22、 J115B——开箱检验记录(二) 23、J116——防腐工程质量验收记录 24、 J117——隔热工程质量验收记录 25、J118——接地电阻测量记录26、 J119——安全阀调整试验记录 27、 J120——安全附件安装检验记录28、 J121——射线检测结果确认表 29、 J122-1——射线检测报告(一) 30、J122-2——射线检测报告(二) 31、 J123-1——焊缝超声检测报告(一) 32、J123-2——焊缝超声检测报告(二) 33、 J124-1——材料超声检测报告(一) 34、J124-2——材料超声检测报告(一) 35、 J125-1——超声测厚报告(一) 36、J125-2——超声测厚报告(一) 37、 J126-1——磁粉检测报告(一) 38、 J126-2——磁粉检测报告(二) 39、 J127-1——渗透检测报告(一) 40、 J127-2——渗透检测报告(二) 41、 J128——金属材料化学成分分析检验报告 42、 J129——硬度检验报告43、 J130——垫铁隐蔽记录44、 J131-1——设备/材料质量证明文件一览表(一)45、 J132-2——设备/材料质量证明文件一览表(一)2《第二册》二、交工技术文件土建工程用表(共11张)(3503-J201~J210)1、 J201——地基验槽(土方)记录2、 J202——地基处理记录3、 J203——工程定位测量记录4、 J204——设备基础复测记录5、 J205——快体式设备基础允许偏差项目复测记录6、 J206——整体框架式设备基础允许偏差项目复测记录7、 J207-1——储罐基础允许偏差项目复测记录(一)8、 J207-2——储罐基础允许偏差项目复测记录(二)9、 J208——球形储罐基础允许偏差项目复测记录10、 J209——基础沉降观测记录11、 J210——水池盖水试验记录3《第三册》二、交工技术文件设备安装工程用表(共40张)(3503-J301~J336)1、 J301——机器安装检验记录2、 J302——轴对中记录3、 J303——机组轴对中记录4、 J304——空冷式换热器风机安装检验记录5、 J305——机器组装质量确认记录6、 J306——机器单机试车记录7、 J307——机组试车条件确认记录 8、 J308-1——往复式压缩机试车记录(一) 9、 J308-2——往复式压缩机试车记录(二) 10、 J309-1——离心式压缩机试车记录(一) 11、 J309-2——离心式压缩机试车记录(二) 12、 J309-3——离心式压缩机试车记录(三) 13、 J310-1——气轮机/燃气轮机试车记录(一) 14、J310-2——气轮机/燃气轮机试车记录(二) 15、 J311——电动机试车记录16、 J312——变速器试车记录17、 J313——釜类设备安装检验记录 18、 J314——立式设备安装检验记录19、 J315——卧式设备安装检验记录420、 J316——塔式安装检验记录21、 J317——设备填充检验记录22、 J318——催化反应/沉降器附件安装检验记录 23、 J319——催化再生器附件安装检验记录 24、 J320——立式圆通形储罐组装质量检验记录 25、 J321——立式圆筒形储罐试验记录 26、 J322——湿式气柜组装质量检验记录 27、J323——湿式气柜检验记录28、 J324——干式气柜组装质量检验记录 29、 J325——干式气柜试验记录30、 J326——火炬塔架和管筒安装检验记录 31、 J327——隔热耐磨衬里质量检验记录 32、 J328——换热设备耐压和严密性试验记录 33、 J329——设备耐压/严密性试验记录 34、 J330——常压设备热处理报告35、 J331——管式炉炉体钢结构安装检验记录 36、 J332——炉管通球试验记录37、 J333——管式炉附件安装质量检验记录 38、 J334——耐火砖砌筑炉衬质量检验记录 39、 J335——耐火浇筑料炉衬质量检验记录 40、 J336——耐火纤维模块炉衬质量检验记录5《第四册》三、交工技术文件管道安装工程用表(共16张)(3503-J401~J413) 1、J401——管道组成件验证性和系统性检验记录 2、 J402——阀门试验确认表3、 J403——弹簧支/吊架安装检验记录4、 J404——滑动/固定管托安装检验记录5、 J405——管道补偿器安装检验记录6、 J406-1——管道系统耐压试验条件确认与试验记录(一)7、 J406-2——管道系统耐压试验条件确认与试验记录(二)8、 J407——管道系统泄漏性/真空试验条件确认与试验记录9、 J408——管道吹扫/清洗检验记录10、 J409——给排水压力管道耐压试验条件确认与试验记录 11、 J410——给排水无压力管道闭水试验条件确认与试验记录12、 J411-1——管道焊接接头热处理报告(一) 13、 J411-2——管道焊接接头热处理报告(二) 14、 J412-1——管道焊接接头射线检测比例确认表(一) 15、J412-2——管道焊接接头射线检测比例确认表(二) 16、 J413——管道静电接地测试记录6《第五册》五、交工技术文件电气安装工程用表(共8张)(3503-J501~J508)1、J501——电气设备试验项目确认表2、J502——交流电动机安装检验与空载运行记录3、J503——变压器安装检验记录4、J504——高/压开关柜安装检验记录5、J505——保护/控制盘(屏)安装检验记录6、J506——直流系统/不间断电源(UPS)安装检验记录7、J507——电缆铺设与绝缘检测记录8、J508——火灾自动报警系统安装检验记录7《第六册》六、交工技术文件仪表安装工程用表(共9张)(3503-J601~J609)1、J601——DCS机柜/仪表盘/操作台安装检验记录2、J602——综合控制系统基本功能检测记录3、J603——报警/联锁系统与可编程序控制系统调试记录4、J604——DCS/SIS送电条件确认表5、J605——仪表设备校验项目确认表6、J606——联校试验条件确认表7、J607——联校调试记录8、J608——仪表管道耐压/严密性试验记录9、J608——仪表管道泄漏性/真空度试验条件确认与试验记录8。

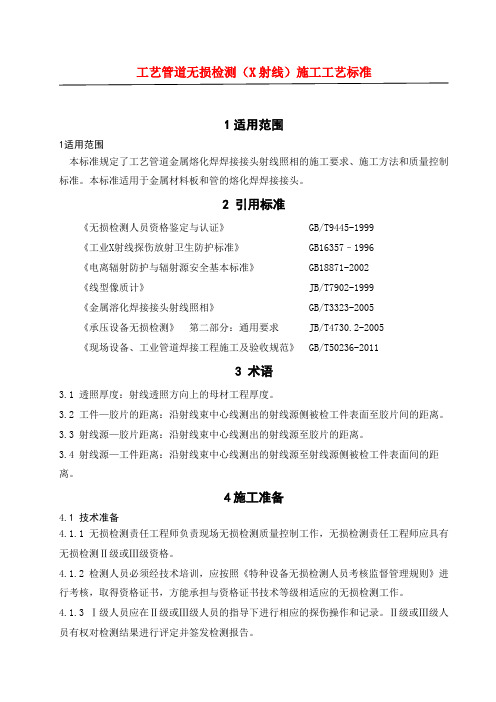

工艺管道无损检测(X射线)

工艺管道无损检测(X射线)施工工艺标准1适用范围1适用范围本标准规定了工艺管道金属熔化焊焊接接头射线照相的施工要求、施工方法和质量控制标准。

本标准适用于金属材料板和管的熔化焊焊接接头。

2 引用标准《无损检测人员资格鉴定与认证》 GB/T9445-1999《工业X射线探伤放射卫生防护标准》 GB16357–1996《电离辐射防护与辐射源安全基本标准》 GB18871-2002《线型像质计》 JB/T7902-1999《金属溶化焊接接头射线照相》 GB/T3323-2005《承压设备无损检测》第二部分:通用要求 JB/T4730.2-2005《现场设备、工业管道焊接工程施工及验收规范》 GB/T50236-20113 术语3.1 透照厚度:射线透照方向上的母材工程厚度。

3.2 工件—胶片的距离:沿射线束中心线测出的射线源侧被检工件表面至胶片间的距离。

3.3 射线源—胶片距离:沿射线束中心线测出的射线源至胶片的距离。

3.4 射线源—工件距离:沿射线束中心线测出的射线源至射线源侧被检工件表面间的距离。

4施工准备4.1 技术准备4.1.1 无损检测责任工程师负责现场无损检测质量控制工作,无损检测责任工程师应具有无损检测Ⅱ级或Ⅲ级资格。

4.1.2 检测人员必须经技术培训,应按照《特种设备无损检测人员考核监督管理规则》进行考核,取得资格证书,方能承担与资格证书技术等级相适应的无损检测工作。

4.1.3 Ⅰ级人员应在Ⅱ级或Ⅲ级人员的指导下进行相应的探伤操作和记录。

Ⅱ级或Ⅲ级人员有权对检测结果进行评定并签发检测报告。

4.1.4 射线检测人员未经矫正或经矫正的视力应不低于1.0,从事评片的人员每年检查一次视力。

4.2 物资准备4.2.1 胶片应使用锅炉压力容器安全监察机构监制认可的胶片,或性能符合要求的其他胶片。

如天津Ⅲ型、AGFA-C7等。

4.3 施工设施准备4.3.1 本施工工艺标准施工过程中使用的机具有:X射线探伤机、增感屏、观片灯、裁片刀、像质计、字码。

射线检测操作细则

射线检测操作细则1.总则1.1.本细则适用于承压设备金属材料受压元件的熔化焊对接接头的X射线和r射线检测;同时也适用与承压设备受压元件的制造、安装、在用检测中对接焊接接头的X射线和r射线检测。

(用于制作焊接接头的金属材料包括碳素钢、低合金钢、不锈钢、铜及铜合金、铝及铝合金、钛及钛合金、镍及镍合金)1.2.参照标准1.2.1.GB/T3323-2005 《钢熔化焊对接接头射线照相和质量分级》1.2.2.JB4730.2-2005 《承压设备无损检测》1.2.3.GB/T16939-1997《钢网架螺栓球节点用高强螺栓》1.2.4.JGJ78-91 《网架结构工程质量检验评定标准》1.2.5.SY/T4109-2005 《石油天燃气钢质管道无损检测》(第二篇射线检测)2.仪器设备2.1.射线源2.1.1.X射线机;2.1.2.γ射线源。

2.2.其它器材2.2.1.管道爬行器。

2.2.2.自动洗片机2.2.3.增感屏:通常使用金属(铅箔)增感屏,与胶片紧贴;根据需要,也可以不使用或使用其他类型的增感屏。

2.2.4.X射线胶片:通常使用中颗粒度的胶片,检测质量要求高的工艺使用高颗粒度的胶片。

2.2.5.象质计:根据被检工件的厚度和透照方法,依据有关标准规定选用。

2.2.6.其它:包括标记带、钢卷尺、辐射剂量率仪(或射线报警器)、万用表、记号笔以及暗室有关设备等处于良好的备用状态。

3.操作步骤3.1.射线检测流程(见下页)3.2.操作技术要点3.2.1.射线照相质量通常采用(AB)级别。

3.2.2.透照比K值(AB):纵缝不大于1.03,环缝不大于1.1。

3.2.3.透照方式:3.2.3.1.分为单壁单影法、双壁单影法、双壁双影法,应根据被检工件确定。

3.2.3.2.各种透照方式适合透照不同几何条件的被检工件,一次透照底片数量可根据JB/T4730.2-2005的诺模图和有关小径管环向透照的有关规定及SY/T4109-2005分段透照次数的有关规定来确定,但不能少于标准规定的最少片数。

3-1SH3503-(附录D管道)通用表

日 日期: 年

月

日 日期:

年

月日

文案

SH/T3503-J411-1

实用

SH/T3053-2007

管道焊接接头热处理报告 (一)

工程名称: 单元名称:

管道编号

热处理方法

焊接接头 测温点 编号 编号

热处理温度 ℃

要求 实际

恒温时间 h

要求 实际

报告编号 热处理设备

热处理 记录曲线 硬度检验 材质 规格 日期 图编号 报告编号

焊接接头、测温点布置示意图:

热处理结论:

建设/监理单位 专业工程师:

总承包单位 专业工程师:

施工单位 专业工程师: 质量检查员:

热处理单位 专业工程师: 操 作 人:

日期: 年 月 日 日期: 年 月 日 日期: 年 月

文案

日 日期: 年 月 日

SH/T3503-J411-2

实用

管道焊接接头热处理报告 (二)

试验记录

管道编号

设计压力 设计温度

试验环境 温度

试验介质 温度

MPa

℃

℃

℃

泄漏性试验

压力 MPa

介质

真空试验

压力 MPa

介质

试验结论:

建设/监理单位 专业工程师:

总承包单位 专业工程师:

施工单位 专业工程师: 质量检查员: 施工班组长:

日期: 年

月

日 日期: 年

月

日 日期: 年

月

日

文案

SH/T3503-J408

工程名称: 单元名称:

执行标准 管道编号

材质

规格 mm

检测方法 管道焊接接头 总数 固定口数

检测比例

3503-J121射线检测结果确认表

A.29 SH/T3503-J121“射线检测结果确认表”,执行SH3501《石油化工有毒、可燃介质管道工程施工及验收规范》标准规定对焊接接头进行抽样检验,若有不合格时,应按该焊工的不合格数加倍检验,若仍有不合格,则应全部检验。

执行GB50235《工业金属管道工程施工及验收规范》标准规定对焊工所焊的同一批焊缝进行抽检,若有不合格时,应按该焊工的不合格数加倍检验,仍出现不合格焊缝时,每道不合格焊缝应再检验两道该焊工的同一批焊缝,若再有不合格,则应全部检验。

因此,各表格中各栏目按下列说明填写:——“一次检测”是指按照标准规范或设计文件要求的检测比例进行委托的数量,分别以“焊口数”、“片数”二项内容填入(不含返修部分);

——“一次不合格”是指一次检测过程中产生的一次不合格数量,分别以“焊口数”、“片数”二项内容填入(不含返修部分);

——“扩检”是指由于产生一次不合格或扩检不合格所引起的按照标准规范要求增加检测的数量,分别以“焊口数”、“片数”二项内容填入(不含返修部分);

执行GB50235规范,为一次扩透合格或两次扩透才合格的扩检焊口数;执行SH3501规范,为一次扩透焊口数;

——“扩检不合格”是指扩检过程中产生的不合格数量,分别以“焊口数”、“片数”二项内容填入(不含返修部分);

——“实际检测”是指所有检测过程中所产生的数量,即一次检测和扩检的数量,分别以“焊口数”、“片数”二项内容填入(包含返修部分);

——“返修情况”应包括一次检测和扩检部分的所有返修内容及返修不合格的内容。

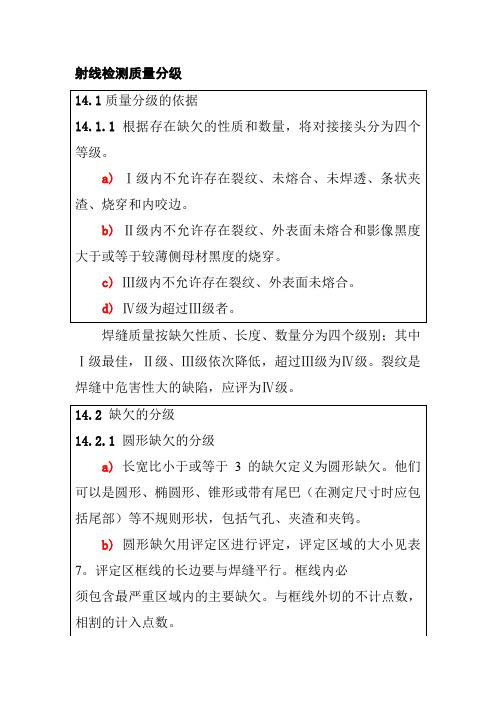

射线检测质量分级

射线检测质量分级焊缝质量按缺欠性质、长度、数量分为四个级别;其中Ⅰ级最佳,Ⅱ级、Ⅲ级依次降低,超过Ⅲ级为Ⅳ级。

裂纹是焊缝中危害性大的缺陷,应评为Ⅳ级。

(1)长宽比小于或等于3的气孔、夹渣和夹钨统称圆形缺欠。

(2)圆形缺欠应用评定区进行评定。

评定区框线的放置是引起圆形缺欠评级争议的关键。

本标准参照GB3323-87的使用说明,从正文中明确了评定区的框线的放置要求。

即:评定区的框线必须放在焊缝内缺欠最严重的区域,框线内必须完整的包括严重区域的主要缺欠,框线的长边与焊缝平行。

与框线外切的不计点数,相割的计入点数,如图05所示。

图05 圆形评定区框放置(3)表7、表8、表9及表10与原标准相同,只不过表10的评定区10㎜×20㎜,对应的母材厚度由原来的>25~30㎜,变为>25~50㎜。

(4)对圆形缺欠各国评定不一:ASME和API std 1104都是用标准图来表示合格与否的。

我国焊缝射线检测标准都是分级的,合格级别在相应的标准或设计图样中明确,这与日本JIS3104的评定方法相一致。

圆形缺欠长径超过1/2壁厚评为Ⅳ级与原标准相同,这与我国的锅炉压力容器标准的规定是一致的。

GB3323-87规定“Ⅰ级焊缝或母材厚度小于或等于5㎜的Ⅱ级焊缝内不计点数的圆形缺陷,在评定区内不得多于10点,否则应降一级”,此条规定不是说Ⅰ级焊缝在评定区内不计点数的缺欠超过10点就评为不合格而可以评为Ⅱ级;母材厚度小于或等于5㎜的Ⅱ级焊缝内不计点数的圆形缺欠超过10点,不能评为Ⅱ级而评为Ⅲ级。

原标准“把计点数与不计点数之和不得多于10点,若多于10点,则应降一级”的规定对圆形缺欠评定过严。

不计点数的圆形缺欠对焊接质量影响很小,故本标准予以修正,修改后的此条规定与JB4730的规定相一致。

此条与原标准相同。

底片上发现的气孔有的黑度很大,按评定区内的点数算,可评为合格。

但是要注意这种缺欠是否是垂直于板厚方向的柱孔或针孔,这类缺欠易造成管道泄漏。

工艺管道无损检测(X射线)

工艺管道无损检测(X射线)施工工艺标准1适用范围1适用范围本标准规定了工艺管道金属熔化焊焊接接头射线照相的施工要求、施工方法和质量控制标准。

本标准适用于金属材料板和管的熔化焊焊接接头。

2引用标准《无损检测人员资格鉴定与认证》 GB/T9445-1999《工业X射线探伤放射卫生防护标准》GB16357–1996《电离辐射防护与辐射源安全基本标准》 GB18871-2002《线型像质计》JB/T7902-1999 《金属溶化焊接接头射线照相》 GB/T3323-2005《承压设备无损检测》第二部分:通用要求JB/T4730.2-2005《现场设备、工业管道焊接工程施工及验收规范》GB/T50236-20113 术语3.1 透照厚度:射线透照方向上的母材工程厚度。

3.2 工件—胶片的距离:沿射线束中心线测出的射线源侧被检工件表面至胶片间的距离。

3.3 射线源—胶片距离:沿射线束中心线测出的射线源至胶片的距离。

3.4 射线源—工件距离:沿射线束中心线测出的射线源至射线源侧被检工件表面间的距离。

4施工准备4.1技术准备4.1.1 无损检测责任工程师负责现场无损检测质量控制工作,无损检测责任工程师应具有无损检测Ⅱ级或Ⅲ级资格。

4.1.2检测人员必须经技术培训,应按照《特种设备无损检测人员考核监督管理规则》进行考核,取得资格证书,方能承担与资格证书技术等级相适应的无损检测工作。

4.1.3Ⅰ级人员应在Ⅱ级或Ⅲ级人员的指导下进行相应的探伤操作和记录。

Ⅱ级或Ⅲ级人员有权对检测结果进行评定并签发检测报告。

4.1.4射线检测人员未经矫正或经矫正的视力应不低于1.0,从事评片的人员每年检查一次视力。

4.2 物资准备4.2.1 胶片应使用锅炉压力容器安全监察机构监制认可的胶片,或性能符合要求的其他胶片。

如天津Ⅲ型、AGFA-C7等。

4.3 施工设施准备4.3.1 本施工工艺标准施工过程中使用的机具有:X射线探伤机、增感屏、观片灯、裁片刀、像质计、字码。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

焊口数 片数Film 焊口数Weld 片数Film 焊口数 片数Film 焊口数 片数Film

Weld Q’ty Q’ty

Q’ty

Q’ty Weld Q’ty Q’ty Weld Q’ty Q’ty

/

/

/

/

/

/

1

3

8100-50-A005-11104R-B25A Φ60.3×2.9

304L

100%

Ⅱ

%

合格 级别 Qualifie

d Level

304L

5%

Ⅲ

一次检测

Initial Test

焊口数

片数

Weld Q’ty Film Q’ty

1

3

一次不合格

扩检

扩检不合格Failed

Failed at Initial Test Expanded Test at Expanded Test

实际检测 Actual Test

日期:Date

年月日

检 测 单 位Inspection Agency

专业工程师:Discipline Engineer

审 核 人:Reviewed by

制 表 人:Prepared by

日期:Date

年月 日

SH/T 3503-2007

SH/T3503-J121

射线检测结果确认表 RT Result Confirmation Sheet

工程名称: 金陵帝斯曼树脂有限公司年产10万吨 树脂项目

Project: 单元名称:8100

Unit:

委托单位 Entrusted by

安徽三兴检测有限公司 检测标准 Test Criteria

316L

100%Ⅱ412///

/

/

/

4

12

8100-80-A005-11104S-B25A Φ88.9×3.2

316L

100%

Ⅱ

18

54

/

/

一次返修焊口数Number of /

二次返修焊口数 Number of Welds

三次及以上返修焊口数

/

Number of Welds with Three

/

返修 Welds with one Repair

316L

100%

Ⅱ

8

24

/

/

/

/

/

/

8

24

8100-80-A005-11102-B25A Φ60.3×2.9

316L

100%

Ⅱ

4

12

/

/

/

/

/

/

4

12

8100-80-A005-11102-B25A Φ88.9×3.2

316L

100%

Ⅱ

31

93

/

/

/

/

/

/

31

93

8100-80-A005-11103-B25A Φ26.9×2.9

17

51

/

/

/

/

/

/

17

51

8100-80--A005-11101-B25A Φ26.9×2.9

316L

100%

Ⅱ

4

12

/

/

/

/

/

/

4

12

8100-80--A005-11101-B26A Φ88.9×3.2

316L

100%

Ⅱ

8

24

/

/

/

/

/

/

8

24

8100-80-A005-11102-B25A Φ26.9×2.9

316L

100%

Ⅱ

20

60

/

/

/

/

/

/

20

60

8100-80-A005-11103-B25A Φ60.3×2.9

316L

100%

Ⅱ

16

48

/

/

/

/

/

/

16

48

8100-80-A005-11104S-B25A Φ26.9×2.9

316L

100%

Ⅱ

2

6

/

/

/

/

/

/

2

6

8100-80-A005-11104S-B25A Φ60.3×2.9

above

/

/

/

/

/

18

54

注1:质量评定和透照参数见射线检测报告。

Note 1: For quality evluation and radiographic

parameters, see RT Report.

注2:检测位置见该管道单线图图示。

Note 2: For test positions, see the isometric

with Two Repairs

Repairs and above

情况

Repair 一次返修片数Number of Films with one Repair

二次返修片数 / Number of Films with

Two Repairs

/

三次及以上返修片数Number of Films with Three Repairs and

drawing of the involved pipeline.

监 理 单 位Supervision Contractor 专业工程师:Discipline Engineer

日期:Date

年月日

总 承 包 单 位General Contractor 专业工程师:Discipline Engineer

JB4730.2. 2005

施工单位 Construction Contractor

中国核工业二三建设有限公司

检件编号 Test Piece No.

8100-50-A005-11104R-B25A

检件规格 Size mm

Φ21.3×2.9

检件材质 Material

检测比例 Test Percentage