工厂量产部品品质保证系统

工场品质系统说明.

責任工序指造成產品不 良的生產工序,發現問 題後及時通知部門相關 負責人,屬於上工序造 成的質量問題還要及時 通知上工序巡檢跟進。

由發現產品不良 工序的工序負責 人進行確認,一天 巡檢完畢,由生產 部組負責人確認 當天的品質狀況。

嚴重質 量問題

實施內 部措施

巡檢負責人評 估巡檢質量問 題的嚴重程 度,問題嚴重 的需開內部措 施單。

-1

三杉品管部

二. 最終檢驗(QA)運作流程

工厂品质控制系统

生產交貨

流

程

圖

核對資料

填寫 QA 檢查表

全檢產品

做品質檢驗記錄

對生產單/圖紙/樣辦

1.試彈弓/鉸鏈 2.正視鏡架 3.側視鏡架 4.俯視鏡架 5.內視鏡架 6.整體視鏡架

1.填寫成品缺陷記錄卡 報表

合格

-3 -

三杉品管部

四.制程檢驗(PQC)運作流程

工厂品质控制系统

生產交貨

流

核對資料

全檢產品

做品質檢驗記錄

不合格品

程

合格品

生產移交出貨

圖

核對生產單/圖

根據檢驗結果輿標准 相比較,檢驗產品表

根據檢驗結果填寫檢驗 報表,簽字後交班長或

填寫標識卡

紙/樣辦/檢測模

面外觀/規格/結構/配

主管審核簽字並交予品

蓋合格印章

合/等方面的符合性。

管部統計組錄入電腦。

編制:杨通毅

確認:何勇

-4

不合格品 合格品

PQC 抽檢 核對物料

包裝物料

贴合格标签

-2 -

三杉品管部

三. 工序巡檢(IPQC)運作流程

工厂品质控制系统

合格

巡檢

三星量产品质保证体系(第三版)概要

DQE PROD

1.程序文件 1.1 JM-WI-QAC-0112-V1.0 CTQ管理 流程文件.doc

1.

现场CTQ实施

判定

OK 无产品 不良 NG,必要时 LINE STOP 普通 不良 筛选 PROD 2. 2.应用的表单 2.1 CTQ记录表

作业的担当者 •在现场管理者团队中选择适当 的人选担当 •由现场PQE负责培训和监督, 并取得证书 • CTQ担当人员名单须通知客 户进行管理,变更时申请认可 Checklist的作成 •由DQE在承认完成后作成依 照承认书作成工程别《CTQ 清单》 •依照量产的品质表现,随时修 订 作业的流程 •每班进行两次CTQ管理 •按Checklist检查样本 •结果记录在数据推移图上,注 塑参数每月利用电子表格按照 +/-3 sigma管理(只供参考) •当发生严重不符合时时通知 QE决定是否Line Stop •追踪对策和工程恢复后的核对 记录的存档 •按工程、部品别存档至少半年

注塑

涂装

组装

3.

IPQC &QE PROD

次/4H

3次/批

3次/批

4.

-- 5/ --

2、七大管理体系实施细则

2-1 CTQ管理

作业流程

Checklist 作成 初中终物 管理 CTQ 工程 Patrol 工程 每日不良品 分析 Monitoring Audit RoHS

支持程序和表单记录

实施的方向

作成

审核

总经理

/

/

/

三星量产品质保证体系--执行手册

Rev. 3.0

2010.01.13

捷荣模具工业(东莞)有限公司

目录

1、量产品质保证体系概要 2、七大管理体系实施细则

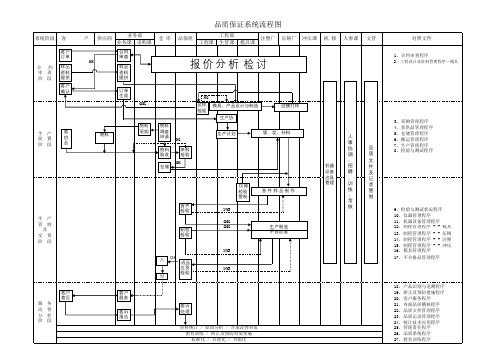

品质保证系统

品質保證系統:

從開發˙設計到量產˙出貨以及顧客的實際使用,整個生命週期的品質保證系統模块。

如:圖1

圖1 品質保證系統模块

說明:

設計的品質管理:製品規格的品質是由考慮最適化的軟件、本體結構、使用料件、電氣性能、符合安規、外觀、包裝、製造工序、標示、模擬(潛在問題的可能發生含過去客戶抱怨及失敗經驗)和操作說明書…等以及以嚴格的設計評審為重點的活動所完成的品質。

依據試作樣機種類的特性作各種信賴性的試驗經驗証後,移作量試的準備。

製造的品質管理:於製造工程中能管制影響製品品質的各種監測管理活動的展開下完成的品質。

如:標準樣品、設備˙儀治具、環境、首件樣品檢查以及融合各品質情報…等,種種製造條件下的品質管理活動的確立.

製品的品質保證:每一個單體或每一批量的完成品都必須符合其規定的機能和信賴性及QA的試驗和檢驗的確認(含定期的試驗和檢驗等),以及抱怨處理、品質情報服務..等並經過顧客認可的品質的保證。

如此;從開發˙設計到量產˙出貨以及顧客的實際使用為止的全階段的品質情報的回饋能防止預發不良的發生而使品質更加向上,亦使品質保證活動得以實現。

圖 2 實際運作之品質保證系統圖

圖 3 實際運作之品質保證系統圖。

品质保证系统介绍

製程品質 保證系統

FQC (最終品質管制)

自主檢驗

量測設備管理

進料品質管制作業

原材料進廠

OK OK

數量檢驗

NG

品質檢驗

NG 拒收

入庫

拒收

異常處理流程

品質記錄

供應商管理

製程品質管制作 業

製造流程 衝 壓 塑件成型 PCBA

ቤተ መጻሕፍቲ ባይዱ

電 鍍

裝 配

出 庫

貨 存

120 Hours

6Sigma品質改善

品質問題

目標檢討

OK

團隊組建

目標設定

團隊工作

是否達到 設定目標?

標準化

歸檔

NG

方法檢討

趕到客戶現場&其他方式聯絡

1 客訴詳情了解 2 不良樣品搜集 3 客戶庫存check 4 相關信息反餽回Foxconn Sales/CQA

異常原因分析&初步結論知會客戶 1 臨時對策實施 2 遏止計划實施 3 長期對策實施 完成8D報告

Sales/CQA

24 Hours

廠內改善團隊 36 Hours CQA

設計品保系統

• DR1: 開發可行性評估審查 • DR2: 設計規劃審查

FOXCONN新產品開發流程 :

• DR3: 設計及設計驗證審查

• DR4: 產品功能驗證審查

• DR5: 產品送樣及客戶認可審查

• DR6: 製程改善檢討/移轉審查 • DR7: 結案檢討/大量生產規劃審查

製程品質保證系統

7 LOT 管理單

入庫

8 入庫驗收單

Complaints

客戶

品质保证系统流程图

系统阶段 客

客户 OK 合 约 审 查 阶 段 样品 资料 客户 样品 资料

户

供应商

业务部 业务课 采购课

合约

仓 库

品保组

工程课

工程 生管课

模具课

注塑厂

压铸厂

冲压课

机 修

人事课

文管

对照文件

1、合约审查程序

报 价 分 析

检 讨

2、工程设计及资料管理程序—模具

订单 NG OK 试样 模具、产品设计与制造 生产协 物料 试模打样 3、采购管理程序 4、客供品管理程序 5、仓储管理程序 6、搬运管理程序 7、生产管理程序 8、检验与测试程序

客户 客诉 客诉 资料统计 / 原因分析 / 寻求改善对策 教育训练 / 矫正及预防对策实施 标准化 / 合理化 / 书面化

18、产品识别与追溯程序 19、矫正及预防措施程序 20、客户服务程序 21、内部品质稽核程序 22、品质文件管理程序 23、品质记录管理程序 24、统计技术应用程序 25、管理责任程序 26、品质系统程序 27、教育训练程序

生 产 前 置 阶 段

客 供

物料

物料 调查 NG 物料 OK 仓储 来料

生产计划

领、发、补料

仪器 校验 首件 生 产 管 制 及 交 货 阶 段

机器 设备 治具 管理 首件样品制作

NG OK OK

人 事 协 调 、 招 聘 、 训 练 、 考 核

品 质 文 件 及 记 录 管 制

制程

生产制造 不良改善

NG 入 OK 成品 出货 检验 NG

9、检验与测试状况程序 10、仪器管理程序 11、机器设备管理程序 12、制程管理程序 - - 模具 13、制程管理程序 - - 压铸 14、制程管理程序 - - 注塑 15、制程管理程序 - - 冲压 16、模具管理程序 17、不合格品管理程序

品质保证系统图(精细管理)

1.7 包装方式评 估 1.8 材料、成品 存储方式的分析 1.9 材料来源评 估 1.10 设备来源 评估 1.11 手工样品 制作周期 1.12 模具、设 备准备周期

主要担当: 外贸部 外贸部

外贸部 技术部 技术部 质检部 技术部 生产部 技术部 技术部 供应部 技术部 技术部 技术部

32、ROHS报告 33、客户要求的 其他性能测试报 告

担当部门 技术部 技术部 技术部 生产部 质检部 质检部 技术部 技术部 质检部 质检部 质检部 生产部 质检部 生产部 质检部 供应部 供应部 质检部

成品存储 交货管理

产品的防护

客户信息反 馈&客户满意

度调查

NG 装车检查

OK

售后服务

客诉处理

提出材料&委 外加工价格

申请手工样 品材料

样品材料采 购

手工样品配 件

检查结果的确认

样品配件组 装

联络委外加 工

需委外加工时

NG

OK

客户确认

产能评估 (工时清

单)

检查设备 (检具)提 供、试验规

格

图样分析估 价(试验规 格)无法满 足项目提出

材料的防护

提供样品材 料(附: ROHS报告、 材质证明)

版次

修订日期

修订经历

修订内容

修订者

审核

承认

文件编号:

2/2

OK

NG

生产

制程检查

OK

委外加工 (附:ROHS 报告、尺寸/ 性能报告

产品的防护

OK 组立包装

委外加 工检查

NG

NG 制程检查

OK 最终检查

改善管制

工厂质量保障措施

工厂质量保障措施工厂质量保障措施一、质量保障体系建设为了保证产品质量,工厂首先需要建立一个完善的质量保障体系。

这个体系应该包括质量管理体系、质量控制体系和质量检测体系。

1. 质量管理体系质量管理体系是工厂质量保障的核心。

它包括质量目标的设定、质量管理责任的明确、质量管理责权的规定和质量管理的流程。

工厂应制定详细的质量管理手册,包括质量政策、质量目标、质量职责和质量流程等内容。

同时,工厂还应定期进行质量管理体系的评审,及时纠正存在的问题。

2. 质量控制体系质量控制体系是工厂质量保障的基础。

它包括质量控制的要求、质量控制的方法和质量控制的措施。

工厂应建立起一套完整的质量控制手册,明确质量控制的标准和流程。

同时,工厂还应制定相应的质量控制计划,明确质量控制的责任和要求。

3. 质量检测体系质量检测体系是工厂质量保障的重要环节。

它包括质量检测的设备、质量检测的方法和质量检测的规范。

工厂应建立一套完善的质量检测手册,明确质量检测的标准和流程。

同时,工厂还应配备先进的质量检测设备,并培训专业的质量检测人员。

二、原材料质量控制原材料是工厂产品的基础,其质量直接影响到最终产品的质量。

为了保证原材料的质量,工厂需要采取一系列的质量控制措施。

1. 供应商评估工厂应对原材料供应商进行评估,包括供应商的资质、生产能力和质量管理体系等方面。

只有经过严格筛选和评估的供应商才能成为工厂的合作伙伴,供应高质量的原材料。

2. 原材料采样工厂在收到原材料之后,应对每批原材料进行采样,并对采样结果进行检测。

只有经过合格检测的原材料才能作为生产的基础材料。

3. 原材料质量跟踪工厂应建立起原材料的质量跟踪体系,记录原材料的质量信息和使用情况。

同时,工厂还应及时向供应商反馈问题原材料,并与其合作进行问题的解决。

三、生产过程质量控制生产过程是决定产品质量的关键环节,工厂需要采取一系列的质量控制措施。

1. 生产工艺控制工厂应建立起一套完善的生产工艺控制体系,明确每个生产环节的标准和要求。

制造业的产品质量保证体系

制造业的产品质量保证体系在现代工业化社会中,制造业是国民经济中极其重要的一个部门。

随着科技的不断进步和市场的竞争加剧,产品质量保证体系在制造业中扮演着至关重要的角色。

本文将对制造业的产品质量保证体系进行探讨,并提出相应的解决方案。

一、什么是产品质量保证体系产品质量保证体系是指一系列的管理制度和方法,旨在确保制造过程中产品的质量稳定,并满足用户的需求和期望。

它包括从原材料采购到生产到销售的全过程,通过完善的管理流程和控制措施,保证产品质量的可持续提升。

二、为什么需要产品质量保证体系1. 提升市场竞争力:在全球市场竞争中,制造企业需要提供高质量的产品,才能赢得国内外客户的信任和青睐,获得更多的市场份额。

2. 降低生产成本:产品质量保证体系能够帮助企业识别并解决生产过程中的问题,减少次品率,提高生产效率,从而降低生产成本。

3. 增加用户满意度:通过建立产品质量保证体系,能够更好地满足用户的需求和期望,提供稳定可靠的产品,使用户满意度得到提升。

三、产品质量保证体系的要素1. 质量管理体系:建立完善的质量管理体系,包括质量策划、质量控制、质量评估等环节,确保产品质量的可控和可持续提升。

2. 质量标准和规范:根据产品的特性和市场需求,建立相应的质量标准和规范,明确产品质量的要求和评估指标。

3. 完善的供应链管理:与供应商建立良好的合作关系,确保原材料和零部件的质量,防止质量问题传导到下一道工序。

4. 过程控制和改进:通过对生产过程的控制和改进,确保产品的质量稳定和一致性。

5. 数据分析和决策支持:借助信息化技术,对产品质量的数据进行分析和挖掘,为决策者提供科学依据,进一步提升产品质量。

四、如何建立和改进产品质量保证体系1. 建立质量方针和目标:制定明确的质量方针和目标,使全体员工明确产品质量的重要性,并为实现质量目标进行努力。

2. 培训和教育:加强员工的培训和教育,提高其质量意识和技能水平,使其能够主动参与到质量保证体系的建设和改进中。

品质保证体系流程图

生产准备 8,10,21,27 14、制品设变管理程序

15、合同评审程序

品保体系 推进

27,29,30,42

16、客户抱怨处理程序

20,22

17、产品品质先期策划程序

33

18、设计研究开发控制程序

人员招募

PT1-1(段确)评 价

生 产 准 备

PT1-2(品确)评 价

MASTER评价

零件采购

照明操作 性验证

阶段

总经理室 管理者代表

管理部

管理课

安保课

财务部 财务课

营销部 营业课

资材部 采购课

产设课

XXXXX有限公司

品质保证体系流程图

研发部

开发课

试验课

生技课

生产部

生物管

制造课

品保部

品技课

品管课

项目开发大计划

市场情报 搜寻

新车型工 厂规划

产品报价

客户要求 确认

APQP成立

品质保证 展开

供应商开 发

产品设计

设计评审 /DFMEA

22,29,34

不良对策 21,27,36, 推进 37,49

22,29,34

品保体系 21,27,43, 实绩确认 44,45

21,27

21,27,43, 44,45

品确 19,,45,47

19、产品制程设计程序 20、样品试作管理程序 21、采购作业管理程序 22、安全与环保管理程序 23、供应商管理程序 24、供应商工程评监程序 25、供应商品质系统评监程序 26、生产件批准程序

内部品质 监察

41

品质体系 纠正处置

47

记录保管

2,4

量产品质保证七大项管理

目标的实现。

跨部门协作

03

鼓励各部门共同参与品质目标设定,确保目标的全面性和可行

性。

品质标准制定

行业标准参考

参考国家和国际相关行业标准,确保品质标准符 合行业要求。

客户期望考量

将客户期望纳入品质标准制定过程中,以满足客 户需求。

持续改进

品质标准应具有动态性,可根据实际情况持续改 进和完善。

品质计划编制

06

品质信息与沟通

品质信息收集与整理

要点一

收集

通过各种渠道收集品质相关的信息,如客户反馈、内部检 测数据等。

要点二

整理

将收集到的信息进行分类、筛选、归纳,以便于后续的分 析和处理。

品质信息传递与Leabharlann 告传递确保品质信息在组织内部得到有效传递,使 相关部门和人员了解品质现状和问题。

报告

定期或不定期地向上级或相关部门提交品质 报告,汇报品质状况和改进措施。

失效模式与影响分析(FMEA)

总结词

失效模式与影响分析是一种预防性的质量设计工具,通过对产品设计、生产和使用过程中可能出现的 失效模式进行分析,评估其潜在的影响,并提出相应的改进措施。

详细描述

FMEA通过分析产品生命周期中可能出现的失效模式,评估其对产品性能、安全性和可靠性的影响, 并制定相应的改进措施。它可以帮助企业提前发现和解决潜在问题,提高产品的可靠性和降低生产成 本。

制定改进计划

制定详细的改进计划,包括改进措施、责任人、时间 安排等,确保改进工作的顺利进行。

资源与预算

合理分配资源,制定预算,为改进方案的实施提供保 障。

品质改进实施与跟踪

实施改进方案

按照改进计划,逐步实施改进措施,确保改进工作落到实处。

(完整版)纺织工厂质量保证体系

(完整版)纺织工厂质量保证体系1. 引言本文档旨在描述纺织工厂的质量保证体系。

质量保证体系是一套质量管理方法和流程,旨在确保纺织品的质量达到既定标准,满足客户需求,并遵守相关法律法规。

本文档将详细介绍质量保证体系的组成部分、流程和关键控制点。

2. 质量保证体系组成部分纺织工厂的质量保证体系主要包括以下组成部分:2.1 质量方针和目标质量方针和目标是公司对质量的承诺和目标设定。

纺织工厂应以客户满意度为导向,设定明确的质量目标,并将其贯彻到每个层级和部门。

2.2 组织结构和职责纺织工厂应建立清晰的组织结构和职责分工。

在质量保证体系中,应明确各个职责岗位的职责和任务,并确保相关人员具备适当的培训和能力。

2.3 流程和程序质量保证体系应包括纺织生产过程中的各个环节、流程和程序。

这些流程和程序应明确规定各项操作指南、检验要求、记录要求以及纠正和预防措施等。

2.4 资源和设施为确保质量保证体系的有效实施,纺织工厂需要提供充足的资源和设施。

这包括生产设备、测试设备、人员培训、工作环境等。

2.5 供应商管理纺织工厂的质量保证体系还应包括对供应商的管理。

这涉及到供应商的评估、审核、选择和跟踪等措施,确保从供应商获取的原材料和服务符合质量要求。

3. 质量保证流程为实现质量保证体系,纺织工厂应设立一套完整的质量保证流程。

以下是一个通用的质量保证流程示例:3.1 订单确认和要求分析在接受订单时,纺织工厂应对订单进行确认,并执行要求分析。

这一步骤将确保工厂充分理解客户需求,并建立相应的质量标准和技术要求。

3.2 生产计划和生产过程控制基于订单要求和质量标准,纺织工厂应制定生产计划,并实施严格的生产过程控制。

生产过程控制包括原材料的接收和检验、生产设备的校准和维护、生产操作的监控和记录等。

3.3 检验和测试在生产过程中,纺织工厂应进行检验和测试,以确保产品符合质量标准。

这涉及到原材料、半成品和成品的检验和测试,使用各种检测方法和设备。

生产部品质管理体系

生产部品质管理体系随着工业化的发展,产品质量成为企业生存和竞争的关键。

为了确保产品的质量,各个生产部门都需要建立和执行有效的品质管理体系。

本文将探讨生产部品质管理体系的重要性以及如何建立和维护这一体系。

一、品质管理体系的重要性品质管理体系是企业确保产品质量的重要组成部分。

一个良好的品质管理体系可以帮助企业实现以下目标:1. 提高产品质量:品质管理体系能够规范和标准化各个生产环节,确保产品在设计、制造和交付过程中符合相关要求。

通过不断改进品质管理体系,企业可以提高产品质量,满足客户需求,增强市场竞争力。

2. 降低成本:品质管理体系有助于识别和解决生产过程中的问题,避免和减少产品缺陷的发生。

减少产品缺陷不仅可以降低返工和修复成本,还可以提高生产效率,节约资源和能源消耗。

3. 建立信任和名誉:通过建立可靠的品质管理体系,企业可以提升客户对产品的信任度,树立良好的品牌形象。

一旦企业树立了良好的信誉,将有更多的合作机会和业务合作伙伴,有助于企业的长期发展。

二、建立品质管理体系的要素要建立一个有效的品质管理体系,以下要素是必不可少的:1. 定义目标:企业需要设定明确的品质目标,包括产品性能要求、缺陷接受标准和客户满意度等。

这些目标需要与企业的战略目标相一致,为整个组织提供明确的方向。

2. 制定流程和规程:企业应制定标准化的工艺流程和作业规程,确保生产过程中的每一个步骤都被准确执行。

流程和规程的制定应基于科学的数据分析和实践经验,确保最佳的生产效率和产品质量。

3. 员工培训:对于品质管理体系的成功实施,员工的培训是至关重要的。

员工应具备相关的技术和管理知识,了解品质目标和要求,并能够正确执行相应的工艺流程和规程。

4. 持续改进:品质管理体系应是一个持续改进的过程,不断寻求提高产品质量和生产效率的机会。

企业应建立适当的绩效评估和问题解决机制,鼓励员工提出改进建议,并加以改进措施。

三、维护品质管理体系的实施一旦品质管理体系建立起来,在实际运营中的维护和实施是至关重要的。

★制造质量保证体系及保证措施

★制造质量保证体系及保证措施

一、背景

在制造过程中,质量保证体系和保证措施至关重要。

本文将介

绍制造质量保证体系及其相关措施,以确保产品质量和客户满意度。

二、质量保证体系

1. 定义:质量保证体系是一套管理规范和程序,旨在确保产品

符合预先设定的质量标准和要求。

2. 组成:质量保证体系由以下组成部分构成:

- 质量政策和目标:明确组织对质量的承诺和目标,提供指导

方针。

- 程序和文件控制:确保各个环节的操作按照规定的程序进行,文件得到及时更新和控制。

- 范本和规范:提供标准化的工艺和流程,确保产品的一致性。

- 内部和外部沟通:以保证信息的流通和信息的准确性。

- 管理评审和改进:定期检视质量保证体系的有效性,并进行

改善。

- 培训和教育:确保员工具备操作所需的技能和知识。

三、质量保证措施

1. 过程控制:通过设立可量化的过程控制指标,监控和调整制造过程,以确保产品质量的稳定性和一致性。

2. 检验和测试:在不同的制造阶段进行检验和测试,以验证产品是否符合质量标准和要求。

3. 错误预防和纠正:采取措施预防和避免制造过程中的错误,并及时纠正已发生的错误。

4. 客户反馈:及时收集客户对产品质量的反馈意见和投诉,并针对性地进行改进。

5. 供应商评估和选择:建立供应商评估机制,确保所选择的供应商能够提供符合质量要求的原材料和部件。

四、总结

制造质量保证体系及保证措施是确保产品质量和客户满意度的关键。

通过树立质量政策和目标、规范管理过程、及时纠正错误、持续改进等措施,可以有效提升制造过程中的质量保证水平。

品检中的质量保证体系搭建

品检中的质量保证体系搭建在现代企业管理中,质量保证体系的搭建是确保产品质量稳定的重要环节。

品质保证体系的核心是质量管理,通过建立一套科学的质量管理体系,从而确保产品在生产过程中的各个环节都能够得到有效的控制和管理,进而保证产品的质量达到预期要求。

在品检中的质量保证体系搭建中,要明确质量标准和品质目标。

企业需要制定一套明确的质量标准,明确产品的质量要求和特性。

这样可以确保对产品的制造过程进行有效的控制,从而保证产品能够满足市场需求。

在搭建质量保证体系时,需要建立一套完整的品质保证流程。

这个流程应该包括从原材料到成品的全过程管理,包括原材料采购、生产过程控制、产品检验、包装和发货等环节。

通过建立完善的流程,企业可以在每个环节对产品进行严格把关,确保产品的质量符合要求。

同时,在品检中的质量保证体系搭建中,需要注重员工培训。

只有让员工掌握相关的质量控制知识和技能,他们才能够在工作中正确执行相应的工艺和操作规范。

因此,在搭建质量保证体系的过程中,企业需要加强对员工的培训,提高员工的专业技能和质量意识,确保每一个环节都能够得到有效的控制。

建立一套完善的质量记录和追溯体系也是品检中质量保证体系搭建的重要环节。

通过建立一套质量记录和追溯体系,企业可以实现对产品的全过程追溯,准确追踪并记录产品的生产和质量信息。

这样可以及时发现问题,进行有效的纠正和改进,确保产品质量的稳定性和可靠性。

质量保证体系搭建还需要建立一套科学的质量评估和监控机制。

通过建立一套科学的质量评估和监控机制,企业可以对质量进行持续监测和评估,并及时获得相关数据以便进行决策和改进。

企业可以通过产品抽检、质量管理报告、客户反馈等方式实施质量评估和监控。

质量保证体系搭建还需要建立一套完善的问题处理和改进机制。

当产品出现质量问题时,企业应及时采取措施进行问题处理,并通过分析问题的原因和根源,进行改进措施的制定和实施。

通过持续不断地改进,企业可以不断提高产品质量,提升竞争力。

品质保证体系的建立与运作实践

品质保证体系的建立与运作实践作为一个企业,要想在激烈的市场竞争中立于不败之地,不仅需要有优质的产品和服务,还需要一个完善的品质保证体系来确保产品和服务的品质一直得到持续的提升和保证。

建立一个高效的品质保证体系对于企业来说是至关重要的,并且需要精心制定和有效实施。

品质保证体系的建立是一个系统工程,涉及到多个方面,包括制度建设、流程管理和人员培训等。

企业需要建立一套科学合理的质量管理制度和相关流程,包括质量目标设定、质量流程控制、质量风险管理、质量责任制等。

这些制度和流程需要能够覆盖到企业的所有环节,确保质量管理的全面性和系统性。

企业需要注重人员培训和素质提升。

一个有效的品质保证体系需要得到全员的支持和参与,每个岗位的员工都应该具备相应的业务和品质管理知识。

因此,企业需要定期组织相关培训和培训,并且将培训内容与实际工作紧密结合,让员工更加深入理解和掌握品质保证的重要性和方法。

在实际运作中,企业需要严格执行质量管理制度和流程,并借助现代信息技术手段来提升效率和监控。

例如,可以借助信息系统实现质量数据的采集和分析,通过对数据的统计和比对,及时发现质量问题和异常,进而采取措施进行改进和修正。

同时,企业还可以借助供应链管理和客户投诉处理等手段,对全过程进行质量监控和控制,确保产品和服务的品质稳定可靠。

企业还需要注重质量管理的持续改进。

持续改进是品质保证体系的核心思想和目标之一,只有不断改进和创新,企业才能在市场竞争中保持竞争优势。

为此,企业可以运用各种质量管理工具和方法,如PDCA循环、六西格玛、质量成本管理等,进行问题分析和解决,推动质量管理的不断提升。

企业还需要注重内外部资源的整合和合作。

品质保证体系的建立和运行需要涉及到多部门和多个环节,因此,企业需要加强内外部的合作与沟通,消除信息壁垒和部门利益的障碍,实现全员共同参与和协同合作。

同时,企业还可以与供应商、合作伙伴和客户进行密切合作,共同推动品质保证体系的建立和运行,实现共赢的局面。

工厂品质管理体系通用版

工厂质量管理系统为了贯彻履行企业“质量就是生命”的质量目标,加强和保证产质量量,工厂成立了初步的质量管理系统。

本系统主要包含以下几个部分:1.质量管理系统组织架构。

2.质量管理范围。

3.质量管理制度。

4.质量管理奖罚制度(待订)。

第一部分质量管理系统组织架构1.组织架构:质量经理质I I Q量Q P C工C Q组程组C长师长组长质文外原生产外产售量控协材产品购品后计专工料制终成出回划员序检程检品货访专检验巡检检检专员验员检验验验员员员员员员2.组织架构及职责说明:2.1.总经理(质量总负责人):作为工厂产质量量系统领导第一责任人,对产质量量管理整体负责,主导制定产质量量目标、质量管理流程、质量管理制度、调整质量管理组织架构、监察质检、生产、采买等对证量目标的履行,重要质量事故办理和签核查收不切合项的整顿举措。

2.2.质量经理:工厂产质量量管理系统履行第一责任人,审查产质量量计划、参加订产质量量目标、质量管理流程、质量管理制度,检查和复核质检程序和履行流程,办理质量事故和查收不切合项的整顿举措。

2.3.质量工程师:与工程制定产质量量计划,编制质量查验作业引导,参加订产质量量目标、质量管理流程、质量管理制度,组织对证量事故的剖析和判定,参加办理质量事故和查收不切合项的整改举措。

2.4. IQC 组长:负责组织对外协工序和原资料的来料查验。

2.5.IPQC 组长:负责组织对产品制程和制程终检的查验和监察。

2.6.OQC 组长:负责组织外购成品的查验、出货查验、库存巡检、售后回访等。

2.7.质量计划专员:在质量工程师的指导下,编制产质量量计划。

2.8.文控:对各级查验报告的整理,对受控文件的管理。

2.9.外协工序查验员:依照外协工序工艺要乞降作业引导履行外协工序质量查收。

2.10. 原资料查验员:依照原资料技术规格书要乞降作业引导履行来料质量查收。

2.11. 生产制程巡检员:依照产品工艺要乞降作业引导履行首件查收和生产过程中的作业要求规范化巡检。