温度冲击条件下钎焊点剪切力试验

点焊接头剪切拉伸疲劳试验方法

点焊接头剪切拉伸疲劳试验方法引言:点焊接头是一种常见的焊接方式,广泛应用于汽车、航空航天、电子设备等领域。

然而,由于点焊接头在使用过程中受到剪切和拉伸力的作用,容易发生疲劳破坏,影响其使用寿命和安全性。

因此,开展点焊接头剪切拉伸疲劳试验具有重要意义。

一、点焊接头剪切拉伸疲劳试验的目的点焊接头剪切拉伸疲劳试验的目的是评估焊接接头在受到剪切和拉伸力作用下的疲劳性能,确定其疲劳寿命和破坏机制,为焊接接头的设计和使用提供依据。

二、试验方法1. 样品制备首先,根据实际应用需求确定焊接接头的材料和尺寸。

然后,使用适当的焊接设备将两个金属工件点焊在一起,形成焊接接头。

确保焊接接头的质量和强度符合要求。

2. 剪切疲劳试验将制备好的焊接接头固定在剪切试验机上,施加周期性的剪切载荷。

通过记录施加载荷的次数和加载周期数,观察焊接接头的疲劳寿命和破坏形态。

同时,可以使用应变计等设备监测焊接接头的应变变化,以评估其疲劳性能。

3. 拉伸疲劳试验将制备好的焊接接头固定在拉伸试验机上,施加周期性的拉伸载荷。

通过记录施加载荷的次数和加载周期数,观察焊接接头的疲劳寿命和破坏形态。

同时,可以使用应变计等设备监测焊接接头的应变变化,以评估其疲劳性能。

4. 数据分析根据试验结果,可以绘制剪切和拉伸载荷与加载周期数的关系曲线,得到焊接接头的疲劳寿命曲线。

通过对曲线的分析,可以确定焊接接头的疲劳极限和破坏机制。

同时,还可以计算焊接接头的疲劳寿命和可靠性指标,为焊接接头的设计和使用提供参考。

三、试验注意事项1. 样品制备过程中,要保证焊接接头的质量和强度符合要求,避免焊接缺陷和材料不均匀等问题。

2. 在试验过程中,要控制加载速度和加载幅值,以模拟实际工况下的应力状态。

同时,要注意监测焊接接头的应变变化,及时发现异常情况。

3. 试验结束后,要对焊接接头的破坏形态进行观察和分析,了解疲劳破坏的机制和特征。

四、试验结果的应用通过点焊接头剪切拉伸疲劳试验,可以评估焊接接头的疲劳性能,为焊接接头的设计和使用提供依据。

SMT焊点质量检测方法

SMT焊点质量检测方法热循环为确保电子产品德量稳固性和可靠性,或对失效产品进行剖析诊断,一般需进行必要的焊点质量检测。

SM T中焊点质量检测办法很多,应当依据不同元器件、不同检测项目等选择不同的检测方法。

1 焊点质量检测方式焊点质量常用检测方法有非破坏性、破坏性和环境检测3种,见表1所示。

1.1 目视检测目视检测是最常用的一种非破坏检测方法,可用万能投影仪或10倍放大镜进行检测。

检测速度和精度与检测职员才能有关,评价可依照以下基准进行:⑴润湿状况钎料完整笼罩焊盘及引线的钎焊部位,接触角最好小于20°,通常以小于3 0°为标准,最大不超过60°。

⑵焊点外观钎料流动性好,表面完全且平滑光明,无针孔、砂粒、裂纹、桥连和拉尖等渺小缺点。

⑶钎料量钎焊引线时,钎料轮廓薄且引线轮廓显明可见。

1.2 电气检测电气检测是产品在加载条件下通电,以检测是否满足所请求的规范。

它能有效地查出目视检测所不能发明的微小裂纹和桥连等。

检测时可应用各种电气丈量仪,检测导通不良及在钎焊进程中引起的元器件热破坏。

前者是由渺小裂纹、极细丝的锡蚀和松香粘附等引起,后者是由于过热使元器件失效或助焊剂分解气体引起元器件的腐化和变质等。

1.3 X-ray 检测X-ray检测是应用X射线可穿透物资并在物质中有衰减的特征来发明缺陷,主要检测焊点内部缺陷,如BGA、CSP和FC焊点等。

目前X射线装备的X光束斑一般在1-5μm范畴内,不能用来检测亚微米规模内的焊点微小开裂。

1.4 超声波检测超声波检测利用超声波束能透进金属材料的深处,由一截面进入另一截面时,在界面边沿发生反射的特色来检测焊点的缺陷。

来自焊点表面的超声波进入金属内部,碰到缺陷及焊点底部时就会发生反射现象,将反射波束收集到荧光屏上形成脉冲波形,根据波形的特色来断定缺陷的位置、大小和性质。

超声波检验具有敏锐度高、操作便利、检验速度快、本钱低、对人体无害等长处,但是对缺陷进行定性和定量判定尚存在艰苦。

bga类元件点胶工艺技术研究

«<ACADEMIC RESEARCH 学术研究BGA 类元件点胶工艺技术研究♦何燕春袁莓婷米曦宇摘要:针对于恶劣环境条件下计算机印制电路组件,为保证产品可靠性,需要对BGA 器件元件进行加 固,特别是大尺寸,高质量的BGA 器件。

论文针对BGA 类元件点股加固的材料、工艺要求及过程中可能出现 的缺陷问题进行分析,最后通过仿真计算点肢对BGA 类元件使用可靠性的提升量,并通过温度循环试验和振 动实验验证点胶对BGA 类元件可靠提升方面的效果。

关键词:BGA ;点胶;可靠性;提升一、 前言随着电子组件小型化、轻量化的要求,电子组件集成程度 越来越高,BGA 类封装具有高集成度和高I /O 端,为了适应发 展的需要,集成印制电路组件上使用BGA 类封装元件越来越多, 军用航空电子组件的BGA 类封装元件的应用也越来越广泛 对于军用航空电子组件在制造、试验、运输、使用等过程中 会经历各种振动和热环境的考核,在其过程中发现各类封装的BGA 元件因大尺寸、高质量、应力集中、热膨胀系数不匹配等方面的影响,使其焊后芯片在长期使用过程中出现焊点连接失 效问题。

为提高产品抗恶劣环境和保持产品长期使用的可靠性, 需要对BGA 元件进行点胶加固,以确保芯片焊后可长期使用, 本文通过仿真及试验数据证明合适的胶粘剂和工艺可以有效地 提升印制电路组件的可靠性,且点胶最易于实施,具有对产品 改变最小,对高产值产品返修代价最小的优势'm 。

二、 点胶材料和工艺(一)点胶加固分析振动方面:产品在振动过程中印制板与芯片均存在弯曲变 形,产品点胶后可以减少因印制板或BGA 芯片变形而产生的应 力,如图1所示,点胶后胶粘剂可以分担一部分弯曲应力,从 耐少或减缓焊点所受拉伸应力。

图1点胶前后元件与印制板变形情况示意图温度冲击方面:在热循环过程中,点胶后的胶粘剂可以承 担或缓解PCB 板或芯片因热胀冷缩而引起的PCB 板或芯片与焊 点间的剪切力,所使用胶粘剂的粘接强度和模量越大,其点胶 后加固效果越好。

6低温冲击实验

六、低温冲击实验一、实验目的:1. 了解材料的低温脆性,学会测定材料韧脆转变温度的原理和方法;2. 掌握冲击韧性的实验方法,要求能正确地测试材料的冲击韧性;3. 熟悉冲击试样的宏观断口特征。

二、实验仪器材料:JB30GD 型冲击实验机、游标卡尺、低温箱、液氮罐、标准夏氏V 型缺口试样三、实验原理:(一)冷脆与冷脆转变温度T K有一些金属材料如体心立方晶格的中、低强度结构钢,当其服役温度降低时,其塑性、韧性便急剧降低,使材料脆化,这种现象叫做冷脆。

由于温度降低造成金属由韧性状态转变为脆性状态的温度叫做冷脆转变温度,用符T K 表示。

不同金属的冷脆转变温度T K 是不同的,T K 愈低,表示脆化倾向愈小,即在低温下使用时危险性愈小。

金属的冷脆现象对一些在寒冷地带服役的机械设备(工程机械、运输机械、桥梁、铁路、输油管道等)带来很大危害及影响。

因此,对制造这些设备的金属材料,常常需要测定其冷脆转变温度T K 以确定其低温脆化倾向的大小。

(二)冷脆转变温度T K 的测定方法金属冷脆转变温度T K 可通过低温系列温度冲击实验来测定。

所谓低温系列冲击试验就是对同一种金属材料的冲击试样,在低于室温的一系列不同温度下作断口百分数冲击吸收功温度t/°C纤维区晶状区X100率分百口断图1 冲击吸收功或断口形貌与温度的关系曲线冲击试验。

根据其冲击吸收功A K 随温度t 的变化关系,或试样冲断后断口形貌随温度t 的变化关系,来确定其冷脆转变温度。

图l 为体心立方金属的A K —t 或断口率—温度关系曲线示意图。

由图可见,这两种曲线一般都由三个部分组成。

第一部分为冲击吸收功变化不大的高冲击吸收功部分(上平台),这部分冲击断口形貌特点是灰暗色、纤维状属于韧性断口;第三部分是冲击吸收功变化不大的低冲击吸收功部分(下平台),这一部分冲击断口形貌特点是结晶状,是典型的脆性断裂断口,曲线的中间部分(第二部分)冲击吸收功变化较大,断口形貌为不同比例的结晶状和纤维状的混合断口,所以在这个温度区间即为冷脆转变温度范围。

金属低温冲击实验报告

一、实验目的1. 了解金属在低温条件下冲击性能的变化规律。

2. 测定不同金属在低温下的冲击吸收功,分析其冲击韧性的变化。

3. 掌握金属低温冲击试验方法及试验设备的操作。

二、实验原理冲击试验是一种测定材料在冲击载荷作用下抗断裂能力的试验方法。

在低温条件下,金属的冲击性能会发生变化,表现为冲击韧性的降低。

本实验通过测定不同金属在低温下的冲击吸收功,分析其冲击韧性的变化,从而了解金属在低温条件下的抗冲击性能。

三、实验材料及设备1. 实验材料:低碳钢、铸铁、铝合金等。

2. 实验设备:低温冲击试验机、低温箱、游标卡尺、试样加工设备等。

四、实验步骤1. 试样制备:按照国家标准GB/T 229—1994《金属夏比缺口冲击试验方法》制备试样,试样尺寸为10mm×10mm×55mm,缺口形式为U型或V型。

2. 低温冲击试验:将试样置于低温箱中,设定不同的低温,将试样放入低温箱内,待试样温度稳定后,进行冲击试验。

3. 数据记录:记录每个试样的冲击吸收功和断口形貌。

4. 结果分析:分析不同金属在不同低温下的冲击吸收功和断口形貌,比较其冲击韧性的变化。

五、实验结果与分析1. 低碳钢在低温下的冲击性能:随着温度的降低,低碳钢的冲击吸收功逐渐降低,冲击韧性降低。

在-50℃时,低碳钢的冲击吸收功降低至原来的50%,表明其冲击韧性显著降低。

2. 铸铁在低温下的冲击性能:铸铁的冲击吸收功在低温下也呈现下降趋势,冲击韧性降低。

在-50℃时,铸铁的冲击吸收功降低至原来的30%,表明其冲击韧性明显降低。

3. 铝合金在低温下的冲击性能:铝合金的冲击吸收功在低温下同样降低,冲击韧性降低。

在-50℃时,铝合金的冲击吸收功降低至原来的60%,表明其冲击韧性降低。

六、结论1. 金属在低温条件下的冲击性能显著降低,冲击韧度降低。

2. 低碳钢、铸铁、铝合金等金属在低温下的冲击性能变化规律基本一致,冲击吸收功随温度降低而降低。

3. 本实验为金属材料在低温条件下的抗冲击性能提供了实验依据,对工程设计和材料选择具有一定的指导意义。

金属系列冲击实验

实验名称:金属系列冲击试验一、试验目的1、通过测定低碳钢、工业纯铁和T8钢在不同温度下的冲击吸收功,断口脆性断面率,观察比较金属韧脆转变特性。

2、结合夏比冲击试验归纳总结降低金属韧性的致脆因素。

二、试验要求:按照相关国标标准(GB/T229-1994金属夏比缺口冲击试验方法)要求完成试验测量工作。

三、试验原理本试验的原理为:韧性是材料承受载荷作用导致发生断裂的过程中吸收能量的特性。

冲击试验是在高速载荷的作用下材料韧性的通用试验方法,试验测量结果为冲击吸收功。

采用系列冲击试验,即测定材料在不同温度下的冲击吸收功,可以确定其韧脆转变温度。

四、试验准备内容1、试验材料与试样①本次试验的材料为:Q235低碳钢、T8钢和纯铁。

②本次试验的试验选择应依照国标要求,试样为缺口深度为2mm的标准夏比U 型缺口冲击试样,试样的具体尺寸及公差如图1所示:2、试验测试内容与相关的测量工具、仪器、设备①试验测试内容试验中所需测量的物理量:低碳钢、工业纯铁和T8钢在不同温度下的冲击吸收功,脆性区各边长度②测量工具、仪器、设备1. 冲击试验机JB-300B,主要性能指标如下:最大冲击能量:300J摆锤预扬角:150°摆轴中心至打击中心的距离:750mm冲击速度:5.2m/s试样支座跨距:40mm试样支座端圆弧半径:R1-1.5mm冲击刀圆弧半径:R2-2.5mm冲击圆弧半径:30°冲击刀厚度:16mm2.杜瓦瓶3.工具显微镜4.温度计3、试验步骤或程序1.每个人分别从样品盒中取一块样品并对样品编号以作区分。

2.保温温度分别设有80o C,室温,0o C,-20o C,-30o C,-40o C,-60o C,在确定好各自样品的保温温度后,用夹具正确地将样品置于杜瓦瓶内,让样品连同夹具与温度计保温5min以上。

对于低温试样,使用液氮对样品进行降温,低温时的保温时间应从温度低于预设值计起,当瓶内温度高于预设值时,适当补充液氮进行降温。

焊接接头机械性能试验取样方法

焊接接头机械性能试验取样方法1主题内容与适用范围本标准规定了金属材料焊接接头的拉伸、冲击、弯曲、压扁、硬度及点焊剪切等试验的取样方法。

本标准适用于熔焊及压焊的焊接接头。

2术语试板:用以焊制试件的板材(包括型材、管材)。

样坯:由试件上截取的试样毛坯。

3 试件的制备3.1试板的截取方位应符合相关的产品制造规范或冶金产品标准的规定。

3.2试板材料、焊接材料、焊接条件以及焊前预热和焊后热处理规范等等,均应与相关标准或产品的制造规范相同,或者符合有关试验条件的规定。

3.3 试件尺寸应根据样坯尺寸、数量、切口宽度、加工余量以及不能利用的区段(如电弧焊的引弧和收弧)予以综合考虑。

不能利用区段的长度与试件的厚度和焊接工艺有关,但不得小于25mm(如用引弧板、收弧板及管件焊接例外)。

3.4 从试件上截取样坯时,如相关标准或产品制造规范无另外注明时,样坯允许矫直。

3.5试件的角度偏差或错边,应符合相关标准或产品制造规范的要求。

3.6试件可用任意方法标记,但必须清晰,其标记部位应在受试部分之外。

4样坯的截取方法及数量4.1 从试件中截取样坯时,尽量采用机械切削的方法。

样坯亦可用剪床、热切割以及其它方法截取,但均应考虑其加工余量,在任何情况下都必须保证受试部分的金属不在切割影响区内。

当采用热切割时,对于钢材自切割面至试样边缘的距离不得少于8mm,并随切割速度减小,切割厚度增加而增加。

4.2各种试验法的样坯截取方位应符合下列规定。

4.2.1焊缝及熔敷金属拉伸及焊接接头冲击样坯截取方位如表1、表2、表3所示。

4.2.1.1 多层焊缝的样坯方位如无特殊规定时,应尽量靠近焊缝后焊一侧的表层截取,封底焊除外。

4.2.1.2 当试件厚度大于100mm或焊缝厚度H大于60mm时,样坯截取方位按产品规定执行。

表1 熔敷金属拉伸样坯截取方位试件厚度焊接方法样坯方位说明>12电弧焊或气焊适用于焊材与试板为同种材料时>12电弧焊或气焊坡口面上应施焊二层过渡层,并使其厚度大于3mm。

可焊性、焊接能力和焊点可靠性之评估和测试

可焊性、焊接能力和焊点可靠性之评估和测试(汕头超声印制板公司广东汕头 515065)马学辉摘要:本文主要在于明确可焊性、焊接能力和焊点可靠性三者之间的联系和区别,指出对它们进行评估和测试时其各自关注的主要特性和常见的评估和测试方法,同时简单介绍影响它们的关键因素。

关键词:可焊性、焊接能力、焊点可靠性The Evaluation and Test of Solderability, Soldering abilityand Solder Joints ReliabilityMa XuehuiAbstract: The objective of the article is to clearly describe the relation and difference among solderability, soldering ability and solder joints reliability and point out the corresponding characteristics when evaluating and testing these items. Usual evaluating and testing methods are briefly introduced and the critical factors to the items are also briefly discussed.Key words: solderability, soldering ability, solder joints reliability1 前言可焊性和可靠性是电子组装行业经常提到的名词。

焊接能力则很少有人提起,有人往往会把它跟可焊性混淆起来,因此有必要把它跟可靠性一并提出来。

其实三者是既有联系,又有区别的。

它们分别关注不同的特性,对评估目标是各不相同的,但是却有内在联系。

在讨论可焊性、焊接能力和焊点可靠性之前,有必要首先简单了解一下锡钎焊接的过程。

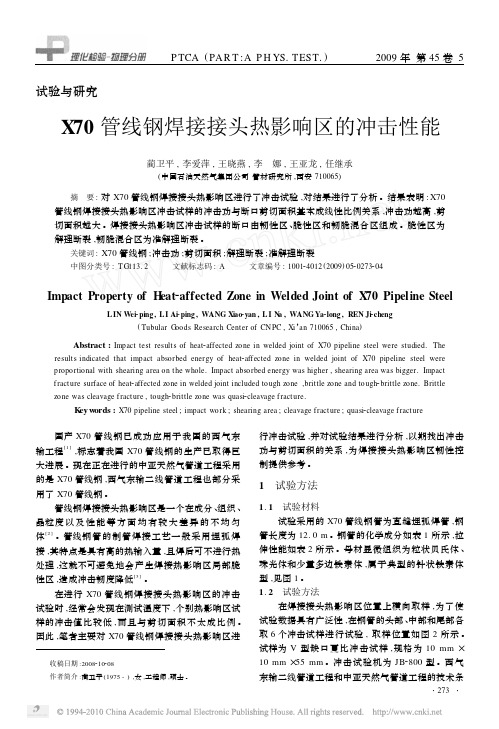

X70管线钢焊接接头热影响区的冲击性能

P TCA(PA R T:A P H YS.TEST.)2009年第45卷5试验与研究X70管线钢焊接接头热影响区的冲击性能蔺卫平,李爱萍,王晓燕,李 娜,王亚龙,任继承(中国石油天然气集团公司管材研究所,西安710065)摘 要:对X70管线钢焊接接头热影响区进行了冲击试验,对结果进行了分析。

结果表明:X70管线钢焊接接头热影响区冲击试样的冲击功与断口剪切面积基本成线性比例关系,冲击功越高,剪切面积越大。

焊接接头热影响区冲击试样的断口由韧性区、脆性区和韧脆混合区组成。

脆性区为解理断裂,韧脆混合区为准解理断裂。

关键词:X70管线钢;冲击功;剪切面积;解理断裂;准解理断裂中图分类号:T G113.2 文献标志码:A 文章编号:100124012(2009)0520273204Impact Property of H eat2affected Zone in Welded Joint of X70Pipeline SteelL IN Wei2ping,L I Ai2ping,WANG Xiao2yan,L I N a,WANG Ya2long,REN Ji2cheng(Tubular G oods Research Center of CN PC,Xi’an710065,China)Abstract:Impact test results of heat2affected zone in welded joint of X70pipeline steel were studied.The results indicated that impact absorbed energy of heat2affected zone in welded joint of X70pipeline steel were proportional with shearing area on the whole.Impact absorbed energy was higher,shearing area was bigger.Impact fracture surface of heat2affected zone in welded joint included tough zone,brittle zone and tough2brittle zone.Brittle zone was cleavage f racture,tough2brittle zone was quasi2cleavage f racture.K eyw ords:X70pipeline steel;impact work;shearing area;cleavage f racture;quasi2cleavage f racture 国产X70管线钢已成功应用于我国的西气东输工程[1],标志着我国X70管线钢的生产已取得巨大进展。

焊接剪切试验

焊接剪切试验

焊接剪切试验是一种测试焊接接头强度的方法。

以下是进行焊接剪切试验的步骤:

1.将焊接接头固定在试验机上。

2.施加逐渐增加的剪切力,直到焊接接头发生断裂。

3.记录断裂前施加的最大剪切力。

4.根据最大剪切力,计算出焊接接头的强度。

在剪切试验中,测试的速度一般为0.1 mm/s~0.8 mm/s。

剪切力试验数据应包括凸点剪切力的最大值、最小值、平均值以及标准偏差。

完成足够的数据测量后,应建立有代表性的基于平均值和标准偏差的失效判据。

如果凸点剪切力数值满足应用条件所要求的最小值,那么焊接接头可以被认为是合格的。

如果出现比较低的凸点剪切力值或多种失效模式,应对断裂面进行详细的检查,一般使用金相显微镜在500倍及更高倍数下进行观察。

以上信息仅供参考,如有疑问,建议咨询专业人士获取帮助。

焊接工艺评定及产品焊接试板的冲击试验温度和合格指标

焊接工艺评定及产品焊接试板的冲击试验温度和合格指标

焊接工艺评定及产品焊接试板的冲击试验温度和合格指标

在压力容器产品监督检验过程中,好多人为焊接工艺评定和产品焊接试板的冲击试验试验温度和合格指标争论不休,主要的焦点集中在容器板如16MnR的冲击试验温度和合格指标上。

大家知道,GB 6654-1996《压力容器用钢板》第二号修改单对16MnR原材料的冲击试验温度和合格指标作了修改,分别为0℃和31J。

于是有人就认为16MnR 焊接工艺评定和产品焊接试板的冲击试样也应该做0℃冲击,冲击功不小于31J 为合格。

其实不然,JB 4708-2000《钢制压力容器焊接工艺评定》评定用钢材焊后的冲击合格指标有明确的规定:“每个区3个试样为一组的常温的冲击吸收功平均值应符合图样或相关技术文件规定,且不得小于27J,至多允许有1个试样的冲击吸收功低于规定值,但不低于规定值的70%.”也就是说,如果图样或相关技术文件没有特殊的规定,则焊接工艺评定的冲击试验只需要做常温冲击,冲击功不小27)即为合格。

JB 4708- 92原来规定,焊接工艺评定试样的力学性能应不低于母材的要求。

到了JB 4708-2000的时候,标准对冲击试样的合格指标作了修改,为什么呢?JB 4708-2000标准释义中讲得很清楚:“母材经过焊接热循环的作用变成有复杂组织的热影响区,其性能特别是冲击韧性有变差倾向,对于调质钢而言,焊接热影响区不能进行调质处理,冲击韧性难以与母材相比。

焊接工艺评定冲击试样的韧性指标原规定不低于母材标准规定值较苛刻,现改为应符合图样或相关技术文件。

线路板热冲击的温度

线路板热冲击的温度

线路板热冲击是指在短时间内对线路板施加高温或低温冲击,以模拟产品在极端温度条件下的工作环境。

这种测试通常用于评估线路板的可靠性和耐久性。

在进行线路板热冲击测试时,温度通常会在-40°C至150°C之间进行循环变化,这样可以模拟产品在极端温度条件下的使用情况。

在热冲击测试中,温度的变化会对线路板的材料、焊接点和元件产生影响。

首先,高温冲击会导致线路板材料的膨胀,可能引起焊点断裂或材料疲劳。

其次,温度的快速变化也会对线路板上的元件产生压力,可能导致元件的损坏或脱落。

因此,针对不同的线路板材料和元件,其热冲击温度的承受能力也会有所不同。

此外,线路板的设计和制造工艺也会影响其对热冲击的承受能力。

例如,采用高温耐受性更好的材料、优化焊接工艺、合理布局元件等都可以提高线路板的热冲击耐受能力。

总的来说,线路板在热冲击测试中的温度范围取决于产品的使用环境和要求,不同的产品可能需要在不同的温度范围内进行热冲击测试。

因此,在进行热冲击测试时,需要根据具体产品的需求来

确定合适的温度范围,以评估线路板在极端温度条件下的可靠性和耐久性。

焊接接头冲击试验方法

焊接接头冲击试验方法Welding joint impact test is a crucial method to evaluate the quality and integrity of welded connections in various industries. 焊接接头冲击试验是评估各行业焊接连接质量和完整性的关键方法。

This test is essential to ensure that the welded joints can withstand impact and sudden load changes, which are common in many industrial applications. 这项测试对于确保焊接接头能够抵抗冲击和突然的载荷变化至关重要,而这在许多工业应用中非常普遍。

Welding joint impact test methods are diverse, ranging from Charpy impact test, Izod impact test, to drop weight tear test, each method has its own advantages and limitations. 焊接接头冲击试验方法多种多样,从夏比冲击试验、伊洛德冲击试验到落锤撕裂试验,每种方法都有其优点和局限性。

It is necessary to select the most suitable method based on the specific requirements and materials used in the welding joint. 需要根据焊接接头的具体要求和所使用的材料来选择最合适的方法。

Moreover, proper preparation of test specimens, accurate measurement of impact energy, and careful analysis of test results are also crucial for the success of welding joint impact tests. 此外,合适的试样准备、精确的冲击能量测量以及对测试结果的认真分析对于焊接接头冲击试验的成功同样至关重要。

金属材料薄板和薄带室温剪切试验方法

金属材料薄板和薄带室温剪切试验方法

金属材料薄板和薄带室温剪切试验方法是一个基础性的物理性能指标,广泛应用于汽车工业、军工、机械设计等领域。

以下是一些常见的金属材料薄板和薄带室温剪切试验方法:

1. 落锤试验:通过落锤冲击试样,测量试样在冲击力下的断裂强度和抗剪强度。

2. 弯曲试验:将试样放在弯曲试验机上,对试样施加弯曲载荷,测量试样弯曲过程中的抗剪强度。

3. 拉伸试验:在拉伸试验机上对试样施加拉伸载荷,测量试样的抗拉强度和抗剪强度。

4. 压缩试验:在压缩试验机上对试样施加压缩载荷,测量试样的抗压强度和抗剪强度。

5. 剪切试验:在剪切试验机上对试样施加剪切载荷,测量试样的抗剪强度。

这些试验方法可以用来评估金属材料薄板和薄带的剪切强度、抗拉强度、屈服强度、断后伸长率、冲击吸收能量等物理性能指标。

需要注意的是,不同的试验方法适用于不同的材料和产品,试验结果也会因为试样的尺寸、形状、表面状态等因素而有所不同。

因此,在进行金属材料薄板和薄带室温剪切试验时,需要根据具体情况选择合适的试验方法和操作规程。

温度冲击测试器件裂纹标准

温度冲击测试器件裂纹标准温度冲击测试器件裂纹标准:温度冲击测试是一种对电子器件进行可靠性测试的方法。

在该测试中,器件被暴露在非常低或非常高的温度下,并且被快速地移动到非常高或非常低的温度下,以检查器件是否会出现故障。

在温度冲击测试中,裂纹是一个常见的故障。

裂纹可能会导致电子器件失效,并可能会引起火灾或爆炸等安全问题。

因此,裂纹标准对于保障电子器件的可靠性至关重要。

以下是几种常见的温度冲击测试裂纹标准:1. IPC/JEDEC J-STD-020标准IPC/JEDEC J-STD-020标准是一项用于表征可焊接性器件的过程和要求的标准。

它定义了焊接设备的性能和要求,并确定了焊接质量标准。

在该标准中,破裂现象是一种常见的故障,它通常由于温度变化引起。

为确保器件的可靠性,该标准规定了器件在温度冲击测试中不能出现裂纹。

2. MIL-STD-883标准MIL-STD-883标准是美国国防部针对电子元器件的可靠性测试标准。

该标准涵盖了很多方面的测试,包括温度冲击测试。

在MIL-STD-883标准中,裂纹通常是由于器件材料的不同热膨胀系数引起的。

为了确保器件的可靠性,该标准规定器件在温度冲击测试中不能出现裂纹,并且必须符合一系列的裂纹评估标准。

3. JEDEC标准JEDEC标准是一种由JEDEC Solid State Technology Association制定的可靠性测试标准。

该标准涵盖了很多方面的测试,包括温度冲击测试。

在JEDEC标准中,裂纹通常是由于器件材料的不同热膨胀系数引起的。

为了确保器件的可靠性,该标准规定器件在温度冲击测试中不能出现裂纹,并且必须符合一系列的裂纹评估标准。

综上所述,裂纹是温度冲击测试中一种常见且严重的故障,因此制定裂纹标准对于保障电子器件的可靠性至关重要。

不同的标准针对不同的器件和应用场景,制定了不同的标准,以确保器件在温度冲击测试中符合裂纹标准并具有足够的可靠性。

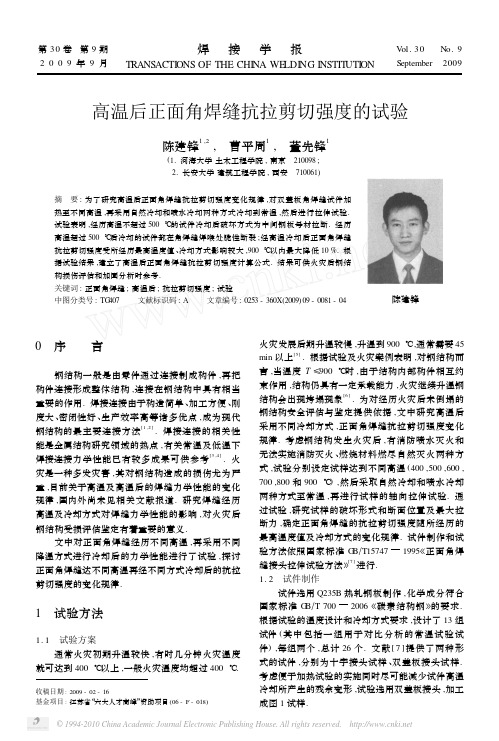

高温后正面角焊缝抗拉剪切强度的试验

收稿日期:2009-02-16基金项目:江苏省“六大人才高峰”资助项目(06-F -018)高温后正面角焊缝抗拉剪切强度的试验 陈建锋1,2, 曹平周1, 董先锋1 (1.河海大学土木工程学院,南京 210098; 2.长安大学建筑工程学院,西安 710061)摘 要:为了研究高温后正面角焊缝抗拉剪切强度变化规律,对双盖板角焊缝试件加热至不同高温,再采用自然冷却和喷水冷却两种方式冷却到常温,然后进行拉伸试验.试验表明,经历高温不超过500℃的试件冷却后破坏方式为中间钢板母材拉断.经历高温超过500℃后冷却的试件都在角焊缝焊喉处脆性断裂;经高温冷却后正面角焊缝抗拉剪切强度受所经历最高温度值、冷却方式影响较大,900℃以内最大降低10%.根据试验结果,建立了高温后正面角焊缝抗拉剪切强度计算公式.结果可供火灾后钢结构损伤评估和加固分析时参考.关键词:正面角焊缝;高温后;抗拉剪切强度;试验中图分类号:TG 407 文献标识码:A 文章编号:0253-360X (2009)09-0081-04陈建锋0 序 言钢结构一般是由零件通过连接制成构件,再把构件连接形成整体结构,连接在钢结构中具有相当重要的作用.焊接连接由于构造简单、加工方便、刚度大、密闭性好、生产效率高等诸多优点,成为现代钢结构的最主要连接方法[1,2].焊接连接的相关性能是金属结构研究领域的热点,有关常温及低温下焊接连接力学性能已有较多成果可供参考[3,4].火灾是一种多发灾害,其对钢结构造成的损伤尤为严重,目前关于高温及高温后的焊缝力学性能的变化规律,国内外尚未见相关文献报道.研究焊缝经历高温及冷却方式对焊缝力学性能的影响,对火灾后钢结构受损评估鉴定有着重要的意义.文中对正面角焊缝经历不同高温,再采用不同降温方式进行冷却后的力学性能进行了试验,探讨正面角焊缝达不同高温再经不同方式冷却后的抗拉剪切强度的变化规律.1 试验方法1.1 试验方案通常火灾初期升温较快,有时几分钟火灾温度就可达到400℃以上,一般火灾温度均超过400℃.火灾发展后期升温较慢,升温到900℃,通常需要45min 以上[5].根据试验及火灾案例表明,对钢结构而言,当温度T ≤900℃时,由于结构内部构件相互约束作用,结构仍具有一定承载能力,火灾继续升温钢结构会出现垮塌现象[6].为对经历火灾后未倒塌的钢结构安全评估与鉴定提供依据,文中研究高温后采用不同冷却方式,正面角焊缝抗拉剪切强度变化规律.考虑钢结构发生火灾后,有消防喷水灭火和无法实施消防灭火、燃烧材料燃尽自然灭火两种方式,试验分别设定试样达到不同高温(400,500,600,700,800和900℃),然后采取自然冷却和喷水冷却两种方式至常温,再进行试样的轴向拉伸试验.通过试验,研究试样的破坏形式和断面位置及最大拉断力,确定正面角焊缝的抗拉剪切强度随所经历的最高温度值及冷却方式的变化规律.试件制作和试验方法依照国家标准G B ΠT157471995《正面角焊缝接头拉伸试验方法》[7]进行.1.2 试件制作试件选用Q235B 热轧钢板制作,化学成分符合国家标准G B ΠT 7002006《碳素结构钢》的要求.根据试验的温度设计和冷却方式要求,设计了13组试件(其中包括一组用于对比分析的常温试验试件),每组两个,总计26个.文献[7]提供了两种形式的试件,分别为十字接头试样、双盖板接头试样.考虑便于加热试验的实施同时尽可能减少试件高温冷却所产生的残余变形,试验选用双盖板接头,加工成图1试样.第30卷第9期2009年9月焊 接 学 报TRANS ACTI ONS OF THE CHI NA WE LDI NG I NSTIT UTI ONVol.30 No.9September 2009图1 双盖板角焊缝试件(mm)Fig11 Geometry of double strapped joint specimens试件在江苏保龙机电制造有限公司制作,为了实现所有试件具有相同的加工工艺和环境,制作时先采用四块钢板一次焊成同样截面的长构件,两端去掉30mm后,按试验方法中要求,机械加工成35 mm宽、410mm长的设计试件.试件的焊缝采用自动埋弧焊,焊接工艺参数如表1.采用这种加工方法,可不考虑焊缝起灭弧的影响,取焊缝长度方向全部有效.表1 焊接工艺参数Table1 Welding parameters焊剂型号焊丝牌号焊丝直径dΠ(mm)焊接电流IΠA电弧电压UΠV焊接速度vΠ(mm・s-1)F4A2H08A 2.54583161.3 试验设备与方法鉴于受火时间对钢材力学性能影响不大[8],温度是影响钢材性能的关键因素,为便于准确控制试件的最高温度,且能在相同升温环境下进行不同温度后性能的对比分析,试验加热设备采用箱形自动控温电阻炉.喷水冷却采用自制压力喷水嘴,按计算流量控制出水.加载系统为300kN级液压式万能试验机.试验在河海大学完成.整个试验分为加热、冷却和常温拉伸三个阶段.加热至设定温度,恒温12min后实施冷却.对于自然冷却试件,直接置于空气中自然冷却至室温.喷水冷却试件取出炉膛后,采用在板件表面水喷淋,模拟消防水降温来确定喷淋时间,试验根据单位面积用水量相等原则模拟消防水降温,试验模拟喷水时间按下式计算,即t2=3.6Q1t1AQ2πr2(1)式中:t1为消防灭火时间;Q1为消防灭火用水量;r为水龙带灭火覆盖半径;t2为试验模拟喷水时间;Q2为试验用压力喷头出水量;A为试验板件单侧面积.式中消防指标按国家标准G B500451995《高层民用建筑设计防火规范》选取,t1=2h,Q1= 15LΠs,r=15m.A为实测板件单侧面积,Q2为现场实测压力喷头出水量,该值稳定在35m LΠs,由式(1)可以估算出试验模拟喷水时间.冷却后的试件考虑时效影响,在自然条件下放置三天,然后进行常温正面角焊缝拉伸试验.测定拉断载荷,并记录断口位置、断裂特征.2 试验结果与分析2.1 试验破坏特征试验显示,试件断裂分两种情况:第一种为中间钢板母材拉断.断口处横截面有明显颈缩,试件呈现塑性破坏.此类试件主要为所经历高温不超过500℃的试件;第二种为角焊缝断裂.经历高温超过500℃后冷却的试件都在焊缝处断裂,试件无明显颈缩,破坏突然,呈现脆性破坏.断面位置在焊喉处,与拉力方向基本呈45°夹角,如图2所示.图2 焊缝断裂位置Fig12 Picture of fracture location2.2 破坏规律分析根据试验结果,常温下标准试件破坏为中间钢板母材拉断.经历高温不超过500℃的试件冷却后破坏方式为中间钢板母材拉断.可见,温度低于500℃时,在保证焊缝施工质量前提下,标准试件中角焊缝比母材承载力高.经历高温超过500℃后冷却的试件都在焊缝处断裂.可见,温度超过500℃冷却后,标准试件中角焊缝与母材相比强度下降幅度较大.试件在轴向拉力作用下在焊喉处断裂,焊缝处于拉应力与剪应力共同作用状态.正面角焊缝破坏强度用其计算厚度截面上最大力所对应的应力来表示,文献[7]中称其为正面角焊缝抗拉剪切强度.用式(2)计算,即Rτb=0.7F bK l(2)82 焊 接 学 报第30卷式中:R τb 为抗拉剪切强度;F b 为试样拉断前最大拉力;K 试样断裂的两条角焊缝焊脚尺寸算术平均值;l 试样断裂的两条角焊缝长度算术平均值.为偏于安全,文献[7]规定试验后试样断裂在母材上,R τb 仍采用上式的计算结果,但式中K 和l 为四条角焊缝尺寸的算术平均值.经高温再冷却后正面角焊缝的抗拉剪切强度见表2.由于每组内两试件试验结果差距不大,表中值取同组2个试件的平均值.变化规律如图3所示.表2 高温冷却后正面角焊缝抗拉剪切强度Table 2 Tensile and shear strength of front fillet welded jointpo st high temperature s温度Π℃喷水冷却R τbp ΠMPa自然冷却R τbz ΠMPa20591591400603602500625603600637608700553572800607565900606525图3 高温后正面角焊缝抗拉剪切强度随温度变化趋势Fig 13 Variations of tensile and shear strength reduced factorwith temperature图3中纵坐标为经高温T 再冷却后正面角焊缝抗拉剪切强度与常温下其抗拉剪切强度的比值.试验结果表明,经历火灾高温后,冷却方式对正面角焊抗拉剪切强度影响较大.自然冷却,抗拉剪切强度随温度升高略有增加,当温度T =600℃时,抗拉剪切强度增至常温下的103%;当T =600~900℃时,抗拉剪切强度随温度升高而降低,当T =900℃时降低为常温的89%.喷水冷却,当T ≤600℃时,抗拉剪切强度随温度升高而增加,T =600℃时增至常温的108%;T =600~700℃时,抗拉剪切强度随温度升高而降低,T =700℃降低为常温的94%;T ≥700℃时,抗拉剪切强度随温度升高而增大,T =800℃增至常温的103%.这是由于喷水灭火降温相当于淬火,导致焊缝强度升高,800~900℃,抗拉剪切强度随温度变化趋于平缓.3 火灾后角焊缝抗拉剪切强度计算试验表明,当焊缝经历高温超过500℃时,焊缝的破坏属脆性断裂,破坏突然,无明显预兆.600℃以下,抗拉剪切强度随温度升高略有增加,自然冷却最大增幅3%,喷水冷却最大增幅8%,为便于计算且偏于安全,当T <600℃时,焊缝抗拉剪切强度取与常温值相同.当T ≥600℃时,考虑两种冷却方式引起焊缝抗拉剪切强度变化不同,偏差在13%以内,为简化计算,角焊缝过火后抗拉剪切强度计算不再区分试件冷却方式.考虑到高温火灾后焊缝为脆性断裂,偏于安全地取试验实测点下限拟和公式.根据试验结果,经分析整理,提出经历900℃以内火灾高温冷却后正面角焊缝抗拉剪切强度的计算公式,即R τb (T )ΠR τb =1 (20℃≤T <600℃)(3)R τb (T )ΠR τb =1.87-2.13×10-3T +1.13×10-6T2(600℃≤T <900℃)(4)式中:R τb (T ),R τb 分别为经历温度T 作用后的抗拉剪切强度和常温时的抗拉剪切强度.按式(3),式(4)理论公式计算得到的高温冷却后正面角焊缝抗拉剪切强度与试验结果对比见图4.由图可见,建议公式计算值均不大于试验实测点的下限值,计算值与试验实测点的下限值最大偏差为0.2%.图4 抗拉剪切强度计算值与试验值对比Fig 14 Comparison of calculated and experimental tensileand shear strength4 结 论(1)正面角焊缝连接经高温冷却后拉伸试验呈现两种破坏方式:试件所经历温度不超过500℃再第9期陈建锋,等:高温后正面角焊缝抗拉剪切强度的试验83冷却至常温后,断裂破坏发生在母材上;试件经历高温超过500℃再冷却至常温后,焊缝发生脆性破坏,断裂面位于焊喉处,破坏突然,无明显征兆,火灾后评估中应引起重视.(2)正面角焊缝高温后抗拉剪切强度受曾经历的最高温度和冷却方式影响较为明显.冷却方式不同,类似于热处理方式不同,导致焊缝高温后抗拉剪切强度不同.当T <600℃时,焊缝抗拉剪切强度略有提高,但变化不大,可取与常温时焊缝抗拉剪切强度值相同.当T ≥600℃时,焊缝抗拉剪切强度随温度升高而降低.考虑两种冷却方式引起焊缝抗拉剪切强度变化不同,偏差在13%以内,为简化计算,角焊缝高温抗拉剪切强度计算不再区分试件冷却方式.(3)根据试验结果,提出了便于计算和偏于安全的正面角焊缝高温后抗拉剪切强度计算公式,可供火灾后钢结构受损鉴定评估参考.参考文献:[1] 陈绍蕃.钢结构设计原理[M].北京:科学出版社,2005.[2] 曹平周,朱召泉.钢结构[M].北京:中国电力出版社,2008.[3] 张玉玲.低温对钢材及其构件性能影响研究综述[J ].中国铁道科学,2003,24(2):92-99.Zhang Y uling.S tudy on performance of steel and the com ponents under low tem perature[J ].China Railway Science ,2003,24(2):92-99.[4] 张宇本.低温对焊缝力学性能的影响研究[D ].安徽理工大学,2007.[5] 李国强,蒋首超,林桂祥.钢结构抗火计算与设计[M].北京:中国建筑工业出版社,1999.[6] 李国强,翰林海,楼国彪,等.钢结构及钢混凝土组合结构抗火设计[M].北京:中国建筑工业出版社,2006.[7] 中华人民共和国标准.G B ΠT 157471995《正面角焊缝接头拉伸试验方法》[S].北京:机械工业出版社,1995.[8] 徐志武,王中强,史召锋.高温后新Ⅲ级钢筋力学性能的试验研究[J ].建筑结构学报,2005,26(2):112-116.Xu Zhiwu ,W ang Zhongqiang ,Shi Zhaofeng.Experimental research on mechanics properties of new Ⅲgrade steel bars after fire[J ].Journal of Building S tructures ,2005,26(2):112-116.作者简介:陈建锋,男,1975年出生,博士.主要从事钢结构高温及高温火灾后力学性能的研究.发表论文10余篇.Email :Lhrhym @[上接第80页]图7 焊接电流波形Fig 17 Actual welding current waveform变频率,缩短死区时间,提高逆变电源的整体性能.5 结 论(1)在提出的基于FPG A 的PW M 数字化解决方案的基础上,设计的高速DPW M 控制器具有精度高、灵活性强的优点,可产生参数可调的PW M 信号,同时数字抗干扰措施保证了控制器的稳定性.(2)在上电过程、断电过程、各种保护和正常状态等情况发生时,产生的PW M 驱动脉冲具有准确的可知性,没有非正常驱动脉冲的出现,电流调节精度可达到0.1A ,熔滴过渡较为稳定,飞溅较小,能够高速稳定的完成所设计的焊接任务,可广泛应用于全数字化高档逆变电源.参考文献:[1] 李鹤歧,李春旭,高忠林,等.基于DSP 2MCU 实现焊接电源系统数字化控制的设计[J ].焊接学报,2005,26(3):17-20.Li Heqi ,Li Chunxu ,G ao Zhonglin ,et al .Investigation of digital con 2trolling in welding power system based on DSP and MCU[J ].T ransac 2tions of the China W elding Institution ,2005,26(3):17-20.[2] 刘 松,熊腊森,余爱民.使用VH D L 设计基于CP LD ΠFPG A 逆变电源的PW M 波形[J ].焊接学报,2002,23(6):89-91.Liu S ong ,X iong Lasen ,Y u Aimin.Development of inverter power supply PW M waveforms based on CP LD ΠFPG A with VH D L[J ].T rans 2actions of the China W elding Institution ,2002,23(6):89-91.[3] 丁京柱,王伟明,刘 嘉,等.数字弧焊逆变电源PW M 芯片的VH D L 语言设计[J ].焊接学报,2002,23(6):47-50.Ding Jingzhu ,W ang W eiming ,Liu Jia ,et al .Design of digital PW M chip in digitization welding inverter by using VH D L [J ].T ransactions of the China W elding Institution ,2002,23(6):47-50.[4] 曾繁泰,陈美金.VH D L 程序设计[M].北京:清华大学出版社,2000.作者简介:段 彬,男,1982年出生,博士研究生.主要从事数字化焊接电源、工业自动化和智能算法的研究.发表论文1篇.Email :bduan16@84 焊 接 学 报第30卷ner.The maximum stress of P BG A121s oldered joints increases when chip size increases,while the maximum stress of P BG A81s oldered joints decreases first and then increases.Based on the m odified Mans on2C offin m odel by Engelmaier,the fatigue lives of critical s ol2 dered joints conditions corresponding to four different chip sizes were predicted,and it is found that the size of S ilicon chip has a signifi2 cant effect on the fatigue life of s oldered joints.K ey w ords: plastic ball grid array;arrangement m odel;chip size;fatigue lifeR ealization of high2speed DPWM controller in all2digital invert2 er b ased on FPG A DUAN Bin,S UN T ongjing,LI Zhenhua, MEI G aoqing(School of C ontrol Science and Engineering,Shandong University,Jinan250061,China).p77-80Abstract: A digital pulse width m odulation(DPW M)con2 troller was researched and designed based on field programmable gate array(FPG A).And a new method was als o presented to produce PW M driving signals in all2digital inverter.The real2time counting comparative method was introduced to realize high frequency PW M signals with adjustable frequency and duty cycle,which can realize that every m oment of the PW M signals is knowable and controllable. Every block of the controller was described in detail after analysis of principles and parameters of the DPW M controller.The digital anti2 jamming technology was adopted to make the system w ork steadily in the terrible environment with strong disturbance,high v oltage and large current.The simulation and actual welding experiments dem on2 strate that the high2speed DPW M controller can run steadily and reli2 ably in a long time and be widely used in the digital welding ma2 chines.K ey w ords: all2digital inverter;FPG A;PW M controller;high frequency inverterExperiment on tensile and shear strength of front fillet w elded joint post2high2temperatures CHE N Jian feng1,2,C AO Pingzhou1,DONG X ian feng1(1.C ollege of Civil Engineering,He2 hai University,Nanjing210098,China;2.School of Civil Engi2 neering,Chang’an University,X i’an710061,China).p81-84 Abstract: In order to investigate the characteristics of tensile and shear strength of front fillet welded joint post2high2temperatures, the tension tests for double strapped front fillet welded joint were conducted after cooling down from different high temperatures.The tests indicate that specimens are fractured at the middle of steel plate as the maximum temperature underg one below500℃and brittle fractured at the throat of fillet weld as the maximum temperatures un2 derg one above500℃.The maximum temperature underg one and the cooling pattern are major factors in fluencing tensile and shear strength of front fillet welded joint post2high2temperatures.Based on the experimental results,this paper proposes the calculation formulas of tensile and shear strength of front fillet welded joint post2high2tem2 peratures.The conclusions supply references for evaluation damage and rein forcement of steel structure post fire.K ey w ords: front fillet welded joint;post2high2temperatures; tensile and shear strength;experiment R obust joint recognition with structured2light vision sensing G ONG Y efei,DAI X ianzhong,LI X inde(K ey Laboratory of Mea2 surement and C ontrol of C omplex Systems of Engineering,S outheast University,Nanjing210096,China).p85-88Abstract: A m odel2based method is proposed for recognition of weld joints composed of line segment features.Shape features of the structured2light stripe centerline are extracted sequentially by calculating the peak mass position of gray distribution for the image columns and fitting the piecewise line segments using the least squares method,then stripe profile is described qualitatively by pre2 defined primitive labels,and lastly a hypothesize2verification based m odel matching alg orithm is implemented to recognize the joint. During the matching,undetected portion of joint profile,due to opti2 cal noises such as welding spatters,secondary reflection,tack weld, and other unexpected imaged s ources,can be recovered to ensure the correct recognition results by merging profile’s primitives and re2 constructing the relations with the top2level heuristic knowledge of the joint m odels.Experiments show,even in a cluttered environment with different disturbances,correct results can be acquired by com2 bining top2level m odel and bottom2level data.K ey w ords: weld joint;structured2light;pattern recogni2 tion;m odel matchingDeviation extraction for through2arc sensor with sinusoid al w eave motion G AN Y ahui,DAI X ianzhong(K ey Lab of Mea2 surement and C ontrol of CSE,Ministry of Education,S outheast Uni2 versing,Nanjing210096,China).p89-92Abstract: A new alg orithm to extract the weld torch lateral deviation for through2arc sens or with sinus oidal weave m otion was proposed in this paper.Based on the detailed analysis of the welding current waveform in through2arc sens or with sinus oidal weave m o2 tion,the lateral deviation expression was deducted following the left2 right area difference method.Adopting the function approximation theory,an index related to the lateral deviation was defined and the optimum result was calculated under this least mean square index. Experimental result proved the validity of the proposed alg orithm. These results established the foundation for applications of the through2arc sens or in seam tracking system.K ey w ords: through2arc sens or;sinus oidal weave m otion;de2 viation extraction;least mean square approximation;seam2trackingI nfluence of argon arc remelting process on microstructure and properties of coating prep ared by hot dipping aluminizing on surface Q235steel ZH AO X ia1,X U Jiawen1,S UN Y ongxin2 (1.School of Materials Science and Engineering,Heilongjiang Uni2 versity of Science and T echnology,Harbin150027,China;2.Har2 bin Institute of Large E lectrical Machinery,Harbin E lectric Machin2 ery C ompany Limited,Harbin150040,China).p93-96 Abstract: Surface m odification was carried out on hot dip2 ping aluminizing surface of Q235steel by arg on arc remelting techn2 ology.The preand post microstructure steel treated by the arg on arc remelting was investigated using SE M and XRD,the preand post mi2 crohardness of specimen cross section by arg on arc remelting was als o2009,Vol.30,No.9 TRANS ACTI ONS OF THE CHI NA WE LDI NG I NSTIT UTI ON Ⅴ。

剪切拉伸和温度循环条件下无铅焊点的电阻应变研究的开题报告

剪切拉伸和温度循环条件下无铅焊点的电阻应变研究的开

题报告

一、研究背景

目前,无铅焊接技术已经成为电子制造业普遍采用的一种焊接方法,主要是由于其环保、可靠性高,对环境和人体健康都有一定的保障。

无铅焊点的可靠性在工业领域中被广泛研究,其中电阻应变是评估焊点可靠性的一个重要指标。

当焊点受到外力作用时,电阻将发生变化,如果无铅焊点的电阻应变能够得到准确的评估,就可以提升焊点的可靠性,确保产品长期稳定运行。

为了研究无铅焊点在不同条件下的电阻应变特性,例如剪切拉伸和温度循环等条件,需要进行相关的实验研究。

因此,本研究将着重对无铅焊点在剪切拉伸和温度循环条件下的电阻应变进行详细研究。

二、研究目的

1. 研究无铅焊点在剪切拉伸和温度循环条件下的电阻应变特性;

2. 探究无铅焊点电阻应变变化的原因,建立相应的理论模型;

3. 评估不同条件下的焊点可靠性,为实际生产提供可靠的指导。

三、研究内容

本研究的研究内容主要包括以下三个方面:

1. 焊点制备。

采用无铅焊接技术制备无铅焊点进行实验研究。

2. 实验分析。

通过剪切拉伸和温度循环实验对无铅焊点的电阻应变特性进行研究和分析,在基本的应力/应变条件下研究其变化规律。

3. 理论模型建立。

在实验数据基础上,建立考虑不同工况下无铅焊接点电阻应变的物理模型。

四、研究意义

本研究将从理论与实践两方面进行研究,探究无铅焊点在剪切拉伸和温度循环条件下的电阻应变变化规律。

研究可为电子制造业提供有关无铅焊点在不同条件下的耐久性和性能等方面的参考,同时也将有利于促进无铅焊接技术的进一步发展和推广。

焊接工艺评定中不同标准对冲击试验的相关要求对比

焊接工艺评定中不同标准对冲击试验的相关要求对比

秦红英;张林森;王刚;肖虎

【期刊名称】《焊管》

【年(卷),期】2024(47)1

【摘要】通过对比AWS D1.1/D1.1M《钢结构焊接规范》、ASMEⅨ《焊接、钎焊和粘接评定》和中国船级社(CCS)《材料与焊接规范》中冲击试验的相关要求,总结3项标准在不同母材厚度下,焊缝及热影响区冲击试验的取样位置、组数、试样尺寸、试验温度和合格判据,并对3项标准中冲击试验要求的异同点进行了对比分析。

结果表明,冲击试验取样时,AWS D1.1/D1.1M:2020取样最少(共2组),CCS取样最多,ASMEⅨ和CCS均需根据厚度、单/双面焊确定具体取样组数;冲击试样为标准试样时,3项标准的试验温度均为母材金属所要求的温度,合格判据为技术协议或母材要求;冲击试样为小试样时,依据AWS D1.1/D1.1M和ASME评定,需要根据实际情况按照标准条款来进行评判是否需要降低试验温度,合格判据按照标准要求进行换算,CCS评定不需要降低试验温度,合格判据按CCS标准要求进行换算。

【总页数】5页(P53-57)

【作者】秦红英;张林森;王刚;肖虎

【作者单位】中油国家油气钻井装备工程技术研究中心有限公司

【正文语种】中文

【中图分类】TG457

【相关文献】

1.海洋石油工程焊接工艺评定夏比冲击试验对比分析

2.阀门焊接工艺评定相关标准规定的对比与分析

3.关于ASME和AWS标准坡口板焊接工艺评定要求的对比分析

4.不同标准圆管焊接工艺评定对比

因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

变 化情 况 。试验 共有 6组 电路 板 ,第 1 电路 板 不进 组

行 温度 冲击 试验 ,将 第 2组至 第 6 电路 板全 部放 人 组

温 度 冲击 箱 内 ,每 30个 温度 周 期 取 出 1 电路 板 。 0 组 温 度 冲击 试 验 曲线 如 图 1 示 ,每个 周期 高温 为 8 所 0

1 . 试验 方法 2

1 温 度 冲击 条件 下钎 焊 点剪切 力试验

1 . 温度 冲击 试验 .1 2 在 温度 冲击 条件 下 ,对钎 焊点 进行 剪切力 试 验研 究 的 目的在 于 观察钎 焊点 在温 度 冲击条 件下 剪切力 的

针 对 “ 装 ”钎 焊 点 的 可 靠 性 研 究 工 作 . “ 混 比

中 图 分 类 号 :T 4 4 G 5 文 献 标 志 码 :B

对 “ 混装 ”钎 焊点 和无 铅 钎 焊点 的认 识 。本 试 验 中 ,

O 概 述

拟 对 片式 阻容 元 件 的 “ 装 ”钎 焊 点 与 有 铅 钎 焊 点 混 进 行 比较 研 究 ,观察 钎 焊 点 剪 切 力 随 温 度 冲 击 周 期

广 ,但 是 ,在 航 空 航天 、 医疗器 械 以及 军 品 等行 业 ,

无 铅 化 进 程 的脚 步 仍 旧迟 缓 .其 中很 大 的原 因 之 一 就 是 无 铅 化 进 程 中 ,诸 多 可 靠 性 问题 没 有 得 到 很 好

地解决。

电 路 板 为 F 4基 材 .印 制 电路 板 焊 盘 镀 层 为 S 6 / R n 3 P 3 ,元 件 端 电极 镀 层 为纯 S ,钎 料 为 S 6 /b 7 b7 n n 3P 3 。 在 采用 相 同钎 焊工艺 的条件下 .笔者选 择 了 1 对 比 组

钎 焊 完 成 后 ,采 用 3 5倍 的 放 大 镜对 钎 焊 点 进 ~ 行 观察 ,看 其是 否存 在润 湿不 良、器件 偏斜 以及钎 剂

残 留等 现象 。如发 现上述 问题 .应 采取 相应措 施 对有

问题 的钎焊 点进 行返 工 和返修 处理 ,直 至该 器件 焊接 符 合相 关要 求 为止 。

的变化 规律 。

随 着 “ 铅 化 ”钎 料 的 不 断 推 广 、普 及 ,与 其 无 相 关 的众 多 生 产 厂 家 都 在 进 行 着 有 针 对 性 的 调 整 。

在 民 用 产 品和 工 业 产 品行 业 ,无 铅 制程 已 经 广 泛 推

11 试 验样 品制 备 .

试 验 中选 用 了 0 0 8 5封装 形 式 阻容 元 件 ,每种 元 件 的样本 数 量 为 l 0个 ,共 6组 样 本 。该 样 本 的 印制

较 研 究 法 ” 是 目前 一 种 比较 行 之 有 效 的方 法 ,此 项

研 究 建 立 在 人 们 对 有 铅 钎 焊 点 的认 识 基 础 之 上 。 通 过 比较 两类 钎 焊 点 在 各 种 环 境 应 力 条 件 下 剪 切 力 等 性 能 指 标 ,得 出 相 应 的 对 比结 论 ,从 而 逐 步 建 立 起

免 行业 面 临 最 多 的 情 况 是 元 器 件 为 无 铅 器 件 .而 焊 盘 、 钎 料 却 为 有 铅 材 料 。在 无 铅 化 在 所 有 的行 业 中 尚 不 能 全 面 推 广 ,而 “ 铅 ”和 “ 有 无铅 ”钎 料 仍 将 长 期 共 存 的情 况 下 .开 展 混 装 钎 焊 点 的 可靠 性 研 究 是 十分 必要 的 。

样 本 ,对 元 器 件进 行 了更 换 ,该元 器 件 镀层 为 S 6 / n 3

Pb 7。 3

对 于 上 述 行 业 而 言 ,当 前 面 临更 为棘 手 的 问 题 是 “ 铅 ” 与 “ 铅 ”并 存 期 间 “ 装 ”钎 焊 点 的 有 无 混

可 靠 性 问 题 。在 众 多 的钎 焊 点 混 装 情 况 中 ,无 铅 豁

铅 钎 焊 点 剪 切 力 的 对 比和 分析 ,总 结 出 了 多 周期 温 度 冲 击 条 件 下钎 焊 点 剪切 力 的 函 数 规 律 ;发 现 在 本 试 验 条 件 下 , “ 装 ” 钎 焊 点 的 混

剪 切 力 性 能 略 优 于有 铅 钎 焊 点 ,且 随 温度 冲 击 周期 趋 同 。 关 键 词 : 温度 冲 击 ;钎 焊 点 ; 剪切 力 试 验

毛 书 勤 ,郭 立 红 ,许 艳 军

( 国科 学 院 长 春 光学 精 密 机 械 与 物 理研 究 所 ,吉 林 长 春 10 3 ) 中 10 1

摘 要 :介 绍 了无 铅 化 钎 料 推 广 以 来 出现 的 可 靠性 问题 ; 阐 述 了温 度 冲 击 条件 下 焊 点 剪 切 力 试 验 研 究 方 法 ;通 过 对 “ 装 ” 钎 焊 点 与 有 混

Wedn eh oo V 1 0 N .2 D c 2 1 li ̄T c nl o. o1 e . 0 4 l

文章编号 :0 2 0 5 2 1)2 00 - 3 10 - 2 X(0 11- 0 9 0

・ 验与研究 ・ 9 试

温 度 冲 击 条 件 下 钎 焊 点 剪 切 力 试 验

J

焊 接 技术

第4 0卷 第 1 2期 2 1 0 1年 1 2月

原 因均是 由印制 电路 板钎 焊 、工装 固定 以及卡 具安 装 等过 程 中操 作不 当引 起 的 。这 些情况 的存 在 ,会对 整

赠

8 0

Hale Waihona Puke O 4 G/ 时 间/ l mi

体 试 验数据 的分 析带 来一 定 的干扰 .并对 试验 结果 产

收 稿 日期 :2 1- 7 3 0 10 — 1

c C,低温 为一 0℃ ,保 持 时 间各 为 3 i ,转 换 时 间 4 0m n

为 3 0s

基 金 项 目 :本 项 目得 到 中 国科 学 院知 识 创 新 工 程领 域 前 沿项 目资 助

1 ・ 验与研究 ・ 0 试