挠性和刚挠印制板设计要求内容

挠性和刚性-挠性印制电路板的制造工艺

挠性和刚性-挠性印制电路板的制造工艺前言挠性印制电路板的发展和广泛应用,是因为它有着显著的优越性,它的结构灵活、体积小、重量轻(由薄膜构成)。

它除静态挠曲外,还能作动态挠曲、卷曲和折叠等。

它能向三维空间扩展,提高了电路设计和机械结构设计的自由度和灵活性,可以在x、y、z平面上布线,减少界面连接点,既减少了整机工作量和装配的差错,又大大提高电子设备整个系统的可靠性和稳定性。

挠性印制板的应用的领域更为广泛,如计算机、通信机、仪器仪表、医疗器械、军事和航天等方面。

随着微电子技术的飞速发展,电子设备的小型化和多功能化的发展趋势,拉动其发展的的主要是hdd用的无线浮动磁头、中继器和csp(chip scale package)所采用的内插器以及广泛应用的便携式电话、平面显示器等新的挠性板应用领域,特别是高密度互连结构(hdi)用的挠性板的应用,将极大地带动挠性印制电路技术的迅猛发层。

高密度挠性印制电路板成为各种类型控制系统的重要的组装件。

使挠性印制电路板应用获得长足的发展,迫使原低产量、高成本、高技术含量转化为常用技术时,面对全球经济化的趋势下,就必须考虑低成本、高产量化的问题,以满足市埸迅猛增长的需要。

特别是高密度挠性印制电路需求量倍增,一个重要的驱动因素-硬盘驱动器,可望将市埸继续推进到至少2004年。

一.挠性印制电路板的结构形式从目前使用的规格数量统计,主要有四种结构类型的挠性板:第一种是单面挠性印制电路板,它的特点就是结构简单,制作起来方便,其质量也最容易控制;第二种是双面挠性印制电路板,它的结构就比单面就复杂的多,特别是要经过镀覆孔的处理,控制难度就要高些;第三种就是多层挠性板,其结构形式就更复杂,工艺质量就更难控制,第六种是刚-挠性单面印制电路板;第五种是刚挠双面印制电路板;第六种是刚挠多层板。

后三种类型结构的印制电路板,比前三种类型结构的板制造起来就更加有难度。

这种挠性或刚挠性类型的结构形式请见以下系列图示:此主题相关图片如下:此主题相关图片如下:二.挠性板的材料从挠性印制电路板的结构分析,构成挠性印制电路板的材料有绝缘基材、胶粘剂、金属导体层(铜箔)和覆盖层。

软硬结合板设计规范

刚挠结合板的设计Mentor Graphics 公司的产品营销经理马克·加兰特(Mark Gallant)刚挠结合板并不是一种普通的电路板。

将薄层状的挠性底层和刚性底层结合,再层压入一个单一组件中,这项工艺为我们带来了非同一般的挑战与机遇。

当设计者开始设计第一块刚挠结合板印刷电路板(PCB)时,发现他们以前学到的大多数有关印刷电路板设计的知识都存在问题。

他们设计的不再是两度空间的平面底层,而是三维立体的内部连线,可以弯曲折叠。

我敢说,这将是一款性能更强的PCB。

刚挠结合板的设计者利用单个组件替代由多个连接器、多条线缆和带状电缆连接成的复合印刷电路板,性能更强,稳定性也越高。

他们将设计的范围限制在一个组件内,像叠纸天鹅一样通过弯曲、折叠线路来优化可用空间。

常用术语从字面上看,“挠性电路”给人的感觉就像是多重布线的带状电缆的替代品。

在挠性扁平基底之上是线路层,它们彼此头尾相接。

在喷墨打印机的打印头和控制板之间,常可以看到这种连接方式。

在有关挠性电路的术语中,这种持续性的挠性被称作“动态挠性”(dynamic flex)。

在动态挠性的应用中,挠性电路往往(但又不限于)单面板,目的是为了取得最好的效果和最强的可靠性。

在各个子系统之间的互联,比如将打印头连接至控制板时,最好使用挠性电路。

在挠性电路的使用周期中,必须以最少的挠曲进行弯曲、折叠、组装,就称为“挠性安装”(flex-to-install)。

挠性安装的结构有多种多样,从单层到多层,全凭应用的需求而定。

在生命周期内有限的挠曲有利于限制导体所受到的应力,也有利于做更多的层数。

在挠性安装过程中,若要求进行单面组件安装,那么应对的策略就是,将刚性材料定位并层压入挠性电路中,用以加固特定的区域。

此类型的挠性电路设计被称作“刚化挠性板”(rigidized flex)。

刚性材料(典型的是 FR4)不包含导体,主要用于加固组件的基底或连接区域。

刚挠结合板兼具挠性电路和刚性材料的优点,但成本较高;刚化挠性板可以作为刚挠结合板的替代品。

PCB设计---刚挠结合PCB设计注意事项

PCB 设计---刚挠板设计注意事项PCB设计过程中需要注意以下设计细节:

1.动态挠曲的刚挠板,挠性区域铜皮推荐使用网格铜,网格铜的线

宽\线距:基铜≤1OZ时:7\7mil;基铜2OZ时:10\10mil。

注意:

a.这种规格网格铜载流量按同厚度基铜实心铜载流量的一半;设

计电源时确保满足电源过流能力;

b.掌握软件中网格参数设置及;

c.在满足要求情况下,基铜厚度小的更好;

2.弯折区域的导线应设计为直线,导线方向垂直于弯折轴;挠性部

分需弯折的导线,拐角应设计为圆弧,避免出现角度;挠性外形拐弯(内角)处添加保护线。

a.建议挠性信号层最外侧添加保护线,通常是地线;

3.弯折区域的挠性层避免打孔,刚性区域的孔边缘距离刚挠结合处

外形≥1mm。

4.因阻抗控制,挠性区域线宽和刚性区域线宽不一致时,线宽变化

位置在挠性区域伸进刚性区域0.5mm处。

a.通过设置区域规则实现;

5.表层导体距离刚挠结合处外形≥1mm。

6.叠层优先要对称,即挠性部分在刚性部分中间;叠层时和工艺组

说明是刚挠板;

7.刚挠结合的外形处要倒成圆弧角,降低撕裂风险;

8.在光绘文件的注释层面要标注挠性区域;

习惯在dimension层标注,并将此层面添加到光绘中;

9.刚挠板叠层结构,如下图:挠性板相对刚性板的对称,出于

3/4/5/6层面,这样层压结合效果更佳;

华东上海组。

挠性及刚挠印制板生产工艺二

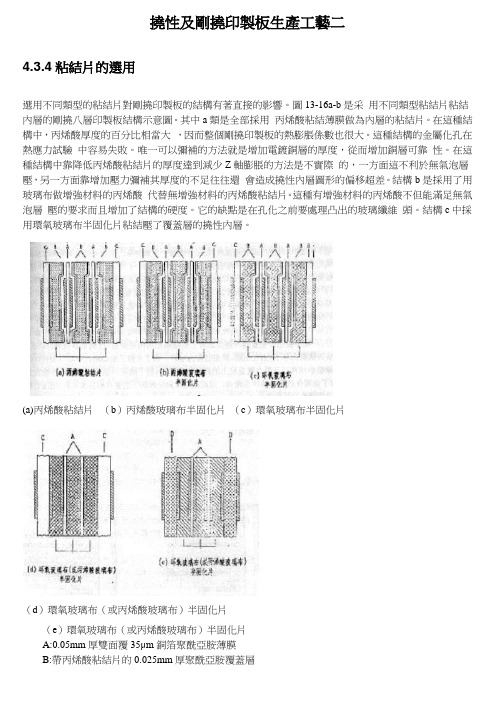

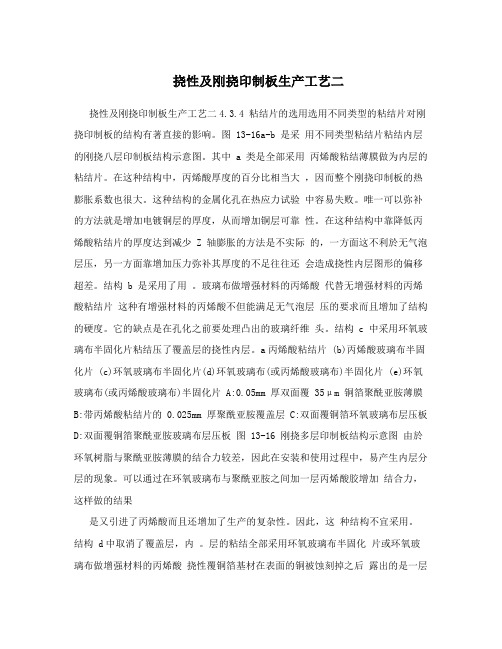

撓性及剛撓印製板生產工藝二4.3.4粘結片的選用選用不同類型的粘結片對剛撓印製板的結構有著直接的影響。

圖13-16a-b是采用不同類型粘結片粘結內層的剛撓八層印製板結構示意圖。

其中a類是全部採用丙烯酸粘結薄膜做為內層的粘結片。

在這種結構中,丙烯酸厚度的百分比相當大,因而整個剛撓印製板的熱膨脹係數也很大。

這種結構的金屬化孔在熱應力試驗中容易失敗。

唯一可以彌補的方法就是增加電鍍銅層的厚度,從而增加銅層可靠性。

在這種結構中靠降低丙烯酸粘結片的厚度達到減少Z軸膨脹的方法是不實際的,一方面這不利於無氣泡層壓,另一方面靠增加壓力彌補其厚度的不足往往還會造成撓性內層圖形的偏移超差。

結構b是採用了用玻璃布做增強材料的丙烯酸代替無增強材料的丙烯酸粘結片。

這種有增強材料的丙烯酸不但能滿足無氣泡層壓的要求而且增加了結構的硬度。

它的缺點是在孔化之前要處理击出的玻璃纖維頭。

結構c中採用環氧玻璃布半固化片粘結壓了覆蓋層的撓性內層。

(a)丙烯酸粘結片(b)丙烯酸玻璃布半固化片(c)環氧玻璃布半固化片(d)環氧玻璃布(或丙烯酸玻璃布)半固化片(e)環氧玻璃布(或丙烯酸玻璃布)半固化片A:0.05mm厚雙面覆35μm銅箔聚酰亞胺薄膜B:帶丙烯酸粘結片的0.025mm厚聚酰亞胺覆蓋層C:雙面覆銅箔環氧玻璃布層壓板D:雙面覆銅箔聚酰亞胺玻璃布層壓板圖13-16剛撓多層印製板結構示意圖由於環氧樹脂與聚酰亞胺薄膜的結合力較差,因此在安裝和使用過程中,易產生內層分層的現象。

可以通過在環氧玻璃布與聚酰亞胺之間加一層丙烯酸膠增加結合力,這樣做的結果是又引進了丙烯酸而且還增加了生產的複雜性。

因此,這種結構不宜採用。

結構d中取消了覆蓋層,內層的粘結全部採用環氧玻璃布半固化片或環氧玻璃布做增強材料的丙烯酸。

撓性覆銅箔基材在表面的銅被蝕刻掉之後露出的是一層丙烯酸膠,因而它與環氧的結合力非常好。

同時,由於環氧材料的大量引入大大降低了整個剛撓印製板的熱膨脹係數,因此大大提高了金屬化孔的可靠性。

印制板设计要求

一、印制板设计要求1、正确这是印制板设计最基本、最重要的要求,准确实现电原理图的连接关系,避免出现“短路”和“断路”这两个简单而致命的错误。

这一基本要求在手工设计和用简单CAD软件设计的P CB中并不容易做到,一般的产品都要经过两轮以上试制修改,功能较强的CAD软件则有检验功能,可以保证电气连接的正确性。

2、可靠这是PCB 设计中较高一层的要求。

连接正确的电路板不一定可靠性好,例如板材选择不合理,板厚及安装固定不正确,元器件布局布线不当等都可能导致PCB不能可靠地工作,早期失效甚至根本不能正确工作。

再如多层板和单、双面板相比,设计时要容易得多,但就可靠而言却不如单、双面板。

从可靠性的角度讲,结构越简单,使用面越小,板子层数越少,可靠性越高。

3、合理这是PCB 设计中更深一层,更不容易达到的要求。

一个印制板组件,从印制板的制造、检验、装配、调试到整机装配、调试,直到使用维修,无不与印制板的合理与否息息相关,例如板子形状选得不好加工困难,引线孔太小装配困难,没留试点高度困难,板外连接选择不当维修困难等等。

每一个困难都可能导致成本增加,工时延长。

而每一个造成困难的原因都源于设计者的失误。

没有绝对合理的设计,只有不断合理化的过程。

它需要设计者的责任心和严谨的作风,以及实践中为断总结、提高的经验。

4、经济这是一个不难达到、又不易达到,但必须达到的目标。

说“不难”,板材选低价,板子尺寸尽量小,连接用直焊导线,表面涂覆用最便宜的,选择价格最低的加工厂等等,印制板制造价格就会下降。

但是不要忘记,这些廉价的选择可能造成工艺性,可靠性变差,使制造费用、维修费用上升,总体经济性不一定分理处,因此说“不易”。

“必须”则是市场竞争的原则。

竞争是无情的,一个原理先进,技术高新的产品可能因为经济性原因夭折。

体会:1、要有合理的走向:如输入/输出,交流/直流,强/弱信号,高频/低频,高压/低压等,它们的走向应该是呈线形的(或分离),不得相互交融。

印制板设计要求

刚挠印刷电路板及封装载板研发制造方案(二)

刚挠印刷电路板及封装载板研发制造方案一、实施背景随着科技的飞速发展,电子产品对高性能、小型化和轻量化的需求日益增强。

刚挠印刷电路板及封装载板作为电子产品中的关键部分,其性能直接影响到产品的整体质量和功能。

我国当前在这方面的技术研发与先进国家相比,还存在一定的差距。

因此,通过产业结构改革,提升刚挠印刷电路板及封装载板的研发和制造能力,对于我国电子产业的发展具有重要意义。

二、工作原理刚挠印刷电路板是一种将刚性电路板和挠性电路板结合在一起的复合板,具有高密度、高可靠性、优良的电性能和机械性能等特点。

而封装载板则主要用于封装芯片,提供电连接和保护功能。

1.刚性电路板部分:利用高分子树脂材料制备基板,通过光刻、刻蚀等手段制作出导电路径,利用电镀或化学镀的方式增加导电层,最后形成具有特定功能的刚性电路板。

2.挠性电路板部分:利用薄膜材料作为基板,同样通过光刻、刻蚀等手段制作出导电路径,利用电镀或化学镀的方式增加导电层,最后形成具有特定功能的挠性电路板。

3.封装载板部分:利用高分子材料制作出封装载体,将芯片封装在载体中,通过引脚或倒装焊等方式与外部电路连接,对芯片起到保护和电连接的作用。

三、实施计划步骤1.技术研究:开展刚挠印刷电路板及封装载板的相关技术研究,包括材料、制造工艺、设计方法等。

2.实验室建设:建立专门的实验室,购置必要的设备和仪器,为研发工作提供硬件保障。

3.方案设计:根据技术研究的结果,设计出具体的研发方案。

4.中试生产:在实验室条件下,进行小批量生产,验证方案的可行性和稳定性。

5.批量生产:经过中试生产的验证和改进后,进入批量生产阶段。

6.市场推广:将产品推向市场,接受用户的反馈和评价,持续改进和优化。

四、适用范围本方案适用于电子产品的制造领域,特别是对于需要高性能、小型化和轻量化的电子产品,如手机、笔记本电脑、平板电脑、数码相机等。

五、创新要点1.材料的创新:采用新的高分子树脂材料和其他薄膜材料,提高电路板的性能和可靠性。

挠性及刚挠印制板生产工艺一

撓性及剛撓印製板生產工藝一1,概述撓性及剛撓印製板作為一種特殊的互連技術,由於能夠滿足三維組裝的要求,以及具有輕,薄,短,小的特點,已經被廣泛用於電腦,航空電子以及軍用電子設備中。

但它也有初始成本高以及不易更改和修復等缺點。

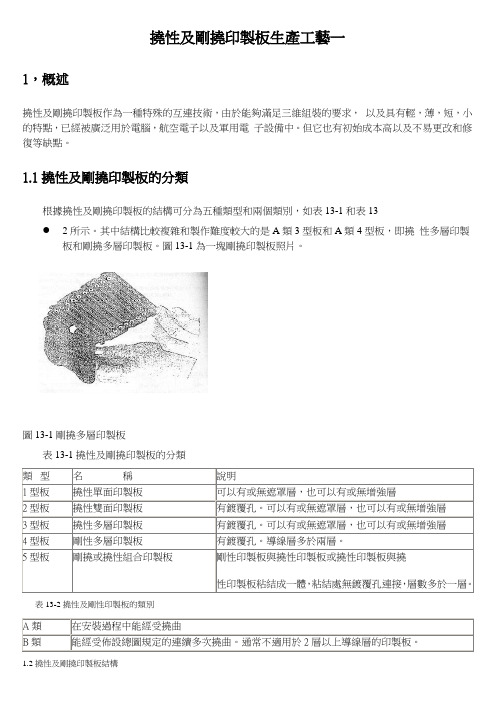

1.1撓性及剛撓印製板的分類根據撓性及剛撓印製板的結構可分為五種類型和兩個類別,如表13-1和表132所示。

其中結構比較複雜和製作難度較大的是A類3型板和A類4型板,即撓性多層印製板和剛撓多層印製板。

圖13-1為一塊剛撓印製板照片。

圖13-1剛撓多層印製板表13-1撓性及剛撓印製板的分類表13-2撓性及剛性印製板的類別1.2撓性及剛撓印製板結構撓性印製板與剛撓印製板都是以撓性材料為主體結構。

剛撓印製板與撓性印製板的主要區別在於剛撓印製板是在撓性印製板上再粘結兩個剛性外層,剛性層上的電路與撓性層上的電路通過金屬化孔相互連通。

每塊剛撓印製板有一個或多個剛性區和一個或多個撓性區。

圖13-2為一塊雙面撓性印製板的結構示意圖,圖13-3為一塊典型的八層剛撓印製板結構示意圖。

A:覆蓋層:帶0.05mm厚丙烯酸膠聚酰亞胺薄膜B:撓性電路:覆70μm銅箔的聚酰亞胺薄膜圖13-2雙面撓性板的層壓前後結構示意圖圖13-3 8層剛撓印製板結構示意圖A:雙面覆35μm銅箔的聚酰亞胺撓性基材B:帶0.025mm厚丙烯酸膠的聚酰亞胺覆蓋層C:雙面覆35μm銅箔環氧玻璃布層壓板D:丙烯酸粘結薄膜2,撓性及剛撓印製板的材料撓性印製板的材料主要包括撓性介質薄膜和撓性粘結薄膜。

剛撓印製板除了要採用撓性材料外,還要用到剛性材料,如環氧玻璃布層壓板及其半固化片或聚酰亞胺玻璃布層壓板及相應的半固化片。

2.1撓性介質薄膜常用的撓性介質薄膜有聚酯類,聚酰亞胺類和聚氟類。

聚酰亞胺具有耐高溫的特性,介電強度高,電氣性能和機械性能極佳,但是價格昂貴,且易吸潮,常用的聚酰亞胺介質薄膜有杜邦公司生產的Kapton 膜。

聚酯的許多性能與聚酰亞胺相近,但耐熱性較差,杜邦公司生產的聚酯介質薄膜Mylar膜也比較常用。

刚挠结合印制板中挠性区的纯胶与覆盖膜黏合性探究

刚挠结合印制板中挠性区的纯胶与覆盖膜黏合性探究王萌辉 黄章农(珠海杰赛科技有限公司,广东 珠海 519170)(广州杰赛科技股份有限公司,广东 广州 510760)摘 要 有些刚挠结合印制板需要将挠性区制作成不分层结构,以防挠性区形状的改变对阻抗产生影响。

不分层结构根据叠层可设计为挠性区用纯胶黏合,刚性区用半固化片黏合的混压方式生产。

但直接使用纯胶粘合挠性区,存在挠性区剥离强度差、易分层的风险,故尝试探索一种有效的处理方式使得成品挠性区剥离强度符合要求,不出现分层。

关键词 刚挠结合印制板;不分层;纯胶中图分类号:TN41 文献标识码:A 文章编号:1009-0096(2021)06-0013-06Study on the adhesion of pure adhesiveand PI in flexible area of RFPCWang Menhui Huang ZhangnongAbstract Some rigid-flex PCB need to make the flexible area into non delamination structure to prevent the change of the shape of the flexible area from affecting the impedance. According to the lamination, the non-layered structure can be designed to be bonded by pure adhesive in the flexible plate and bonded by semi-cured sheet in the rigid zone. However, there are risks of poor peeling strength and easy delamination when pure adhesive is used to glue the flexible plate directly. Therefore, an effective way is trying to make the peeling strength of the flexible plate meet the requirements without delamination.Key words Rigid-Flex PCB; Non Delamination; Pure Adhesive0 前言印制电路板(PCB)在电子产品中占据的地位也愈来愈高,其中刚挠结合印制板(R-FPB)的应用也不断增多。

挠性和刚挠印制板设计要求内容

挠性和刚挠印制板设计要求1・1主题容本标准规定了电子设备用挠性和刚挠印制板设计要求和在挠性、刚挠印制板上安装元器件和组件的设计要求。

1・2适用围本标准适用于有或无屏蔽层、有或无増强层的挠性印制板,也适用于有或无金属化孔的刚挠印制板。

1. 3分类1. 3.1类型1型:单面挠性印制板。

可以有或无屏蔽层,也可有或无增强层。

2型:有金属化孔的双面挠性印制板。

可以有或无屏蔽层,也可有或无増强层。

3型:有金属化孔的多层挠性印制板。

可以有或无屏蔽层,也可有或无增强层。

4型:有金属化孔的多层刚挠印制板(导线层多于两层)。

5型:挠性印制板和刚性或挠性印制板粘成一体,在粘结区无金属化孔的印制板。

其导线层多于一层。

1、2和3型印制板的屏蔽层不作为导体层(见5、11条)。

1. 3. 2类别A类:在安装过程中能经受挠曲。

B类:在设计总图中规定能经受反复多次挠曲(通常不适用导体层数在2层以上的印制板)。

2引用文件GB 2036—80印制电路名词术语和定义GB 4588. 3—88印制电路板设计和使用GB 5489—85印制板制图GB 8012-87铸造锡铅焊料GB13555-92印制电路用挠性覆铜箔聚酰亚胺薄膜GB14708-93挠性印制电路用涂胶聚酰亚胺薄膜GJB 2142-94印制板用覆金属箔层压板总规SJ/T10309-92印制板用阻焊剂3术语本标准中所用的术语及其定义按GB 2036的规定。

4 一般要求4・1设计要点挠性和刚挠印制板的设计要点应按本标准的规定。

在设计总图、照相底图和生产底版中应包括质量一致性检验用附连板的图形,质量一致性检验用附连板应按附录A (补充件)的图A1设计。

附连板应位于离板边缘不大干13mm和不小于6. 4mm 处,且应反映全部制造过程,包括覆盖层的制造过程。

设计3型和4 型挠性或刚挠印制板时,质量一致性检验用附连板图形应放在最复杂的刚性或挠性部分。

4. 2设计总图除了本标准另有规定外,设计总图应按GB 5489和GB 4588. 3制备。

印制板总规程标准

印制板总规程标准印制板(Printed Circuit Board,PCB)总规程标准是指对印制板设计、制造和测试等方面的要求和规定。

以下是一些常见的印制板总规程标准内容:1. 设计要求:- PCB尺寸和厚度:规定印制板的最大尺寸和厚度范围。

- 线宽和线距:规定印制线的最小线宽和线距。

- 孔径和阻焊:规定孔径的要求,以及阻焊层的涂覆要求。

- 接地和屏蔽:规定接地和屏蔽层的设计要求。

- 焊盘和引脚:规定焊盘的尺寸和形状,以及引脚的孔径和位置。

2. 材料要求:- 基板材料:规定印制板的基板材料种类和性能要求。

- 铜箔:规定铜箔的厚度和质量要求。

- 覆盖层:规定覆盖层的种类和厚度,以及阻焊层的覆盖范围。

3. 制造要求:- 排版和曝光:规定制造过程中的排版和曝光要求。

- 电镀和刻蚀:规定对印制板进行电镀和刻蚀的要求。

- 钻孔和插孔:规定对印制板进行钻孔和插孔的要求。

- 焊盘和引脚:规定焊盘和引脚的制造要求。

4. 测试要求:- 电气测试:规定对印制板进行电气测试的要求。

- 热老化测试:规定对印制板进行热老化测试的要求。

- 焊接可靠性测试:规定对焊接可靠性进行测试的要求。

- 环境适应性测试:规定对印制板进行环境适应性测试的要求。

5. 标识和包装要求:- 标识要求:规定对印制板进行标识的要求,如生产日期、批次号等。

- 包装要求:规定对印制板进行包装的要求,以保证运输过程中的安全。

以上是一些常见的印制板总规程标准内容,具体标准可能根据不同的行业和应用有所差异。

在实际使用中,应根据相关标准进行设计、制造和测试,并严格按照标准要求进行操作,以确保印制板质量和性能的稳定和可靠。

印制板(Printed Circuit Board,PCB)总规程标准是一个行业内广泛采用的标准体系,用于指导和规范印制板的设计、制造和测试等环节。

该标准的目的是确保印制板的质量和性能达到预期要求,同时提供统一的技术规范,便于各个环节的协调和沟通。

浅析刚挠印制板制作工艺.

浅析刚挠印制板制作工艺一、前言:刚挠多层印制板(flex-rigid multilayer printed board)作为一种特殊的互连技术,能够减少电子产品的组装尺寸、重量、避免连线错误,实现不同装配条件下的三维组装,以及具有轻、薄、短、小的特点,已经被广泛应用于计算机、航空电子以及军用电子设备中,但刚挠印制板也存在工艺复杂,制作成本高以及不易更改和修复等缺点。

本文则主要从改进刚挠多层印制板层压、外层成像等方面进行讨论,浅谈刚挠印制板的制作。

二、刚挠印制板结构:刚挠印制板是在挠性印制板上再粘结两个(或两个以上)刚性外层,刚性层上的电路与挠性层上的电路通过金属化孔相互连通。

每块刚挠性印制板有一个或多个刚性区和一个或多个挠性区。

双面覆35μm铜箔的聚酰亚胺挠性基材带0.025mm厚丙烯酸胶的聚酰亚胺覆盖层双面覆35μm铜箔环氧玻璃布层压板丙烯酸粘结薄膜四、刚挠印制板制作工艺:1、刚挠印制板材料:刚挠印制板除了采用了刚性材料(如环氧玻璃布层压板及其半固化片或聚酰亚胺层压板及相应的半固化片)外,还采用挠性材料。

挠性材料:常用的挠性介质薄膜有聚酯类、聚酰亚胺类和聚氟类, 选择挠性介质薄膜应从材料的耐热性能、覆形性能及厚度等进行综合考察;常用的粘结薄膜主要有丙烯酸类,环氧类和聚酯类,选择粘结薄膜则主要考察材料的流动性及其热膨胀系数铜箔:印制板采用的铜箔主要分为电解铜箔(ED)和压延铜箔(RA)。

电解铜箔是采用电镀方式形成,其铜微粒结晶状态为垂直针状,易在蚀刻时形成垂直的线条边缘,有利于精细线路的制作;但在弯曲半径小于5mm或动态挠曲时,针状结构易发生断裂;因此,挠性覆铜基材多选用压延铜箔,其铜微粒呈水平轴状结构,能适应多次挠曲。

2、挠性内层成像与蚀刻:前处理:覆铜板表面铜箔都经防氧化处理,铜箔表面有一层致密的氧化物保护膜,因此,在成像前,须对挠性覆铜板进行表面清洗和粗化。

但由于挠性板材易变形和弯曲,可采用专用浮石粉磨板(Pumice)机或微蚀(Micro-etching)--对于一般生产厂家建议采用微蚀以减少额外的设备投资。

软硬结合板的设计制作与品质要求

• 减少连接器的数量,可以大大节约成本

– – – LCD (Hot bar, ACF…) Batteries Telecommunication (replace of coaxial-cable.)

• 柔性线路板 轻便,小巧, 可弯曲性 • 刚挠结合的出现提供了电子组件之间一种崭新的连接方式; • 刚挠电路可以在二维设计和制作线路, 三维的互连组装,

• 刚挠结合板可以替代连接器,大大减少连接点。

Meadville Confidential

为何会有软板、软硬结合板

• • • 重复弯曲百万次仍能保持电性能 可以实现最薄的绝缘载板的阻抗控制, 极端情况下,能够制作出包括绝缘 层厚度不足1mil的挠性区,因此降低了重量, 减少安装时间和成本: 材料的耐热性高

Solder Resist Copper 1 No flow prepreg Copper 2 No flow prepreg Coverlay PI Adhensive Copper Polyimide Copper Adhensive Coverlay PI stifferner

20 µm 41 µm 12 µm 58 µm 31 µm 12 µm 45 µm 13 µm 25 µm

刚-挠印刷板的设计、制作及品质要求

Rigid-Flex PCB Design Manufacturing & Quality Requirement

TT-TM-090301 A

Prepared by FPC Deng Li & Laura Bai 2009/3

Meadville Confidential

挠性及刚挠印制板

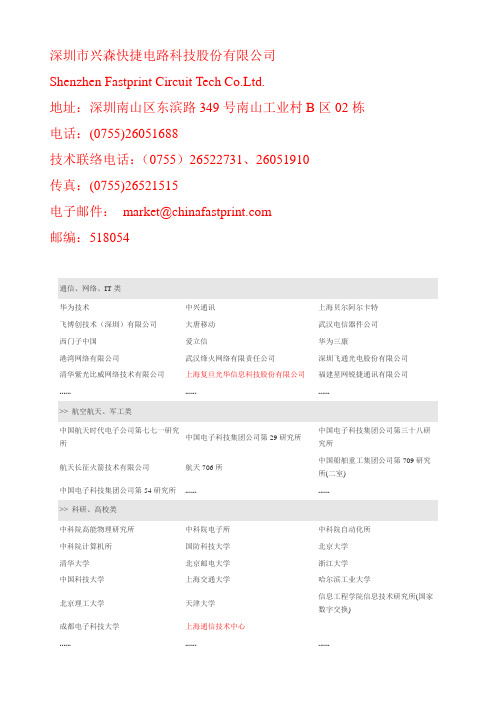

深圳市兴森快捷电路科技股份有限公司Shenzhen Fastprint Circuit Tech Co.Ltd.地址:深圳南山区东滨路349号南山工业村B区02栋电话:(0755)26051688技术联络电话:(0755)26522731、26051910传真:(0755)26521515电子邮件:market@邮编:518054通信、网络、IT类华为技术中兴通讯上海贝尔阿尔卡特飞博创技术(深圳)有限公司大唐移动武汉电信器件公司西门子中国爱立信华为三康港湾网络有限公司武汉烽火网络有限责任公司深圳飞通光电股份有限公司清华紫光比威网络技术有限公司上海复旦光华信息科技股份有限公司福建星网锐捷通讯有限公司..................中国航天时代电子公司第七七一研究所中国电子科技集团公司第29研究所中国电子科技集团公司第三十八研究所航天长征火箭技术有限公司航天706所中国船舶重工集团公司第709研究所(二室)中国电子科技集团公司第54研究所...... ......中科院高能物理研究所中科院电子所中科院自动化所中科院计算机所国防科技大学北京大学清华大学北京邮电大学浙江大学中国科技大学上海交通大学哈尔滨工业大学北京理工大学天津大学信息工程学院信息技术研究所(国家数字交换)成都电子科技大学上海通信技术中心...... ...... ......大唐微电子公司新普矽谷科技(北京)有限公司东软飞利浦深圳迈瑞医疗通用电气医疗系统(中国)有限公司安捷伦前锋电子科技(成都)有限公司通用电气(中国)研究开发中心有限公司IDT-新涛科技...... ...... ......浅析刚挠印制板制作工艺( 时间:2004-4-2 阅读277次)一、前言:刚挠多层印制板(flex-rigid multilayer printed board)作为一种特殊的互连技术,能够减少电子产品的组装尺寸、重量、避免连线错误,实现不同装配条件下的三维组装,以及具有轻、薄、短、小的特点,已经被广泛应用于计算机、航空电子以及军用电子设备中,但刚挠印制板也存在工艺复杂,制作成本高以及不易更改和修复等缺点。

挠性及刚挠印制电路板资料

(4).前清洗和成像 在成像之前,首先要对板进行表面清洗和粗化,其工艺与 刚性板材大致相同。但是由于挠性板材易变形和弯曲,宜 采用化学清洗或电解清洗;也可以采用手工浮石粉刷洗或 专用浮石粉刷板机。挠性板的贴膜、曝光以及显影工艺与 刚性板大致相同。显影后的干膜由于已经发生聚合反应, 因而变得比较脆,同时它与铜箔的结合力也有所下降。因 此,显影后的挠性板的持拿要更加注意,防止干膜起翘或 剥落。

7.3.1挠性单面板制造

7.3 挠性板的制造

7.3.1挠性单面板制造 加成和半加成加工法 (1) 挠性板制造中采用聚合厚膜技术是种加成法工艺。该 方法采用导电涂料经丝网印制在薄膜基材表面上印刷电路 图形,再经过紫外光或热辐射固化。 (2)挠性板制造中采用先进的阴极喷镀涂技术,类似于半 加成法工艺。

裁切双面覆铜板

覆铜板钻图形孔

裁切覆膜材料

覆盖膜冲或钻孔

图 11 15 - 双 面 挠 性 印 制 板 工 艺 流 程 图

电镀铜 A.快速镀

化学镀铜

上层膜覆 盖

下层膜覆 盖

B.全板增厚镀

形成抗蚀图形 A.电镀图形 B. 抗蚀、掩孔图 形 电镀铜和锡 铅 去除抗蚀膜 蚀刻铜 退出锡铅 两面印制涂 覆层 固化 去除抗蚀 膜 两面覆上覆 盖膜层压

去除钻污和 凹蚀

化学镀铜

电镀铜 加厚

成像 图形电镀

(2).化学镀铜

前处理溶液最好用酸性胶体钯而不宜采用碱性的离子钯。通常,要注 意既要防止反应时间过长和速度过快. 反应时间过长会造成挠性材料 的溶胀,速度过快会造成孔空洞和铜层的机械性能较差。

7.3.2 挠性双面板和挠性多层板的制造

(3).电镀铜加厚 由于化学镀铜层的机械性能(如延展率)较差,在经受热冲 击时易产生断裂。所以一般在 化学镀铜层达到0.3~ 0.5μm时,立即进行全板电镀加厚至3-4μm,以保证在后 续的处理过程中孔壁镀层的完整。

挠性及刚挠印制板生产工艺二

挠性及刚挠印制板生产工艺二挠性及刚挠印制板生产工艺二4.3.4 粘结片的选用选用不同类型的粘结片对刚挠印制板的结构有著直接的影响。

图 13-16a-b 是采用不同类型粘结片粘结内层的刚挠八层印制板结构示意图。

其中 a 类是全部采用丙烯酸粘结薄膜做为内层的粘结片。

在这种结构中,丙烯酸厚度的百分比相当大,因而整个刚挠印制板的热膨胀系数也很大。

这种结构的金属化孔在热应力试验中容易失败。

唯一可以弥补的方法就是增加电镀铜层的厚度,从而增加铜层可靠性。

在这种结构中靠降低丙烯酸粘结片的厚度达到减少 Z 轴膨胀的方法是不实际的,一方面这不利於无气泡层压,另一方面靠增加压力弥补其厚度的不足往往还会造成挠性内层图形的偏移超差。

结构 b 是采用了用。

玻璃布做增强材料的丙烯酸代替无增强材料的丙烯酸粘结片这种有增强材料的丙烯酸不但能满足无气泡层压的要求而且增加了结构的硬度。

它的缺点是在孔化之前要处理凸出的玻璃纤维头。

结构 c 中采用环氧玻璃布半固化片粘结压了覆盖层的挠性内层。

a丙烯酸粘结片 (b)丙烯酸玻璃布半固化片 (c)环氧玻璃布半固化片(d)环氧玻璃布(或丙烯酸玻璃布)半固化片 (e)环氧玻璃布(或丙烯酸玻璃布)半固化片 A:0.05mm 厚双面覆35μm 铜箔聚酰亚胺薄膜B:带丙烯酸粘结片的 0.025mm 厚聚酰亚胺覆盖层 C:双面覆铜箔环氧玻璃布层压板D:双面覆铜箔聚酰亚胺玻璃布层压板图 13-16 刚挠多层印制板结构示意图由於环氧树脂与聚酰亚胺薄膜的结合力较差,因此在安装和使用过程中,易产生内层分层的现象。

可以通过在环氧玻璃布与聚酰亚胺之间加一层丙烯酸胶增加结合力,这样做的结果是又引进了丙烯酸而且还增加了生产的复杂性。

因此,这种结构不宜采用。

结构 d中取消了覆盖层,内。

层的粘结全部采用环氧玻璃布半固化片或环氧玻璃布做增强材料的丙烯酸挠性覆铜箔基材在表面的铜被蚀刻掉之后露出的是一层丙烯酸胶,因而它与环氧的结合力非常好。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

挠性和刚挠印制板设计要求1围1.1主题容本标准规定了电子设备用挠性和刚挠印制板设计要求和在挠性、刚挠印制板上安装元器件和组件的设计要求。

1.2适用围本标准适用于有或无屏蔽层、有或无增强层的挠性印制板,也适用于有或无金属化孔的刚挠印制板。

1.3分类1.3.1类型l型:单面挠性印制板。

可以有或无屏蔽层,也可有或无增强层。

2型:有金属化孔的双面挠性印制板。

可以有或无屏蔽层,也可有或无增强层。

3型:有金属化孔的多层挠性印制板。

可以有或无屏蔽层,也可有或无增强层。

4型:有金属化孔的多层刚挠印制板(导线层多于两层)。

5型:挠性印制板和刚性或挠性印制板粘成一体,在粘结区无金属化孔的印制板。

其导线层多于一层。

1、2和3型印制板的屏蔽层不作为导体层(见5、11条)。

1.3.2类别A类:在安装过程中能经受挠曲。

B类:在设计总图中规定能经受反复多次挠曲(通常不适用导体层数在2层以上的印制板)。

2引用文件GB 2036—80印制电路名词术语和定义GB 4588.3—88印制电路板设计和使用GB 5489—85印制板制图GB 8012-87铸造锡铅焊料GBl3555-92印制电路用挠性覆铜箔聚酰亚胺薄膜GBl4708-93挠性印制电路用涂胶聚酰亚胺薄膜GJB 2142-94印制板用覆金属箔层压板总规SJ/T10309-92印制板用阻焊剂3 术语本标准中所用的术语及其定义按GB 2036的规定。

4 一般要求4.1设计要点挠性和刚挠印制板的设计要点应按本标准的规定。

在设计总图、照相底图和生产底版中应包括质量一致性检验用附连板的图形,质量一致性检验用附连板应按附录A(补充件)的图Al设计。

附连板应位于离板边缘不大于13mm和不小于6.4mm处,且应反映全部制造过程,包括覆盖层的制造过程。

设计3型和4型挠性或刚挠印制板时,质量一致性检验用附连板图形应放在最复杂的刚性或挠性部分。

4.2设计总图除了本标准另有规定外,设计总图应按GB 5489和GB 4588.3制备。

设计总图应规定挠性和刚挠印制板的类型、尺寸和形状,所有孔的位置和尺寸,是否要凹蚀,可追溯性标记的位置,层间的隔离绝缘层,质量一致性检验用附连板的数量和位置,导体和非导体图形,或元件的形状和排列及挠性和刚挠印制板每个导体层的视图。

不受孔尺寸和孔位控制的图形应正确标注尺寸,既可以特殊标注也可以用注释说明。

图形的分步重复或质量一致性检验用附连板电路图形的位置改变都应符合4.3条的要求。

设计总图上使用的所有术语定义应按照GB 2036的规定。

设计总图应注明设计挠性和刚挠印制板照相底图的要求(见4.2.5条)。

设计总图应包括生产底版的复制件或照相底图的复制件。

所有相应的详细技术要求(见第5章)应规定在设计总图上。

当合同或订单上规定使用自动化技术时,应提供包含制造每一生产底版所需的全部计算机指令的磁带或磁盘。

4.2.1单设计总图单设计总图是将所有的数据信息放在一图上。

如果图形复杂,孔太多,单设计总图难于实现时,就应制备多设计总图。

4.2.2多设计总图多设计总图的第一应规定挠性或刚挠印制板的尺寸和形状,增强板,所有孔的直径、偏差和位置,并包括所有注释。

不受孔尺寸和孔位控制的图形应正确标注尺寸,既可以特殊标注也可以用注释说明。

接着各图应规定挠性或刚挠性或刚挠印制板上的每一层导体或非导体图形的形状和排列。

导体图形层应顺序编号,从元件面开始为第一层。

如果元件面上没有导体或连接盘,那么下一层应为第一层。

由照相底图确定的网印或其他光化学定位工艺标记应描绘在总图上,从而确定照相底版的相互关系和预期的图形重合度。

然而在实际上,这些标记应描绘在单独的一设计总图上,最好是最后的一图上。

序号、日期或批号等人工标记应放在醒目的地方,并根据有关的符号和技术规加以规定。

4.2.3 位置尺寸标注除了一些元件(例如某些连接器、晶体管等)的位置不在网格上外,所有孔、测试点、连接盘和整块成品挠性和刚挠印制板的尺寸都应使用标准网格系统标注尺寸。

并应位于直角坐标的X\Y轴上。

除非合同要求提供有一个稳定的、在电路特性要求偏差围的照相底版外,可能会影响电路特性(如分布电感、电容等)的关键图形特征,也应标注尺寸。

4. 2.4 孔位偏差除非另有规定,孔位应根据主网格系统或辅助网格系统标注尺寸。

每一种特殊的孔图形(如金属化孔、定位孔、安装孔、窗口等)可单独考虑采用不同的偏差。

可生产性设计见附录B(参考件)表B1。

4.2.5照相底图偏差在设计中考虑的工艺偏差应规定在设计总图上,既可以用注释的形式,也可以附一含有照相底图技术条件的图纸、这种偏差用成品导线宽度和间距与照相底图相比的最大变量来表示。

或者用对挠性和刚挠印制板可生产性起作用的其他特性在成品和照相图间的差异的最大变量来表示。

4.2.6参考基准每一块板至少应有两条相互垂直的基准线。

基准线至少由两个孔、点或符号等来确定。

要求严格的特征位置可用辅助参考基准。

设计总图应确定主参考基准和辅助参考基准之间的关系和偏差。

主参考基准和辅助参考基准应位于由设计总图确定的标准网格交点上,并应在挠性或刚挠印制板外形线之。

4.2.7不一致当合同认可的设计总图与本标准的规定发生矛盾时,以设计总图为准。

4.3生产底版尽管在合同或订单中规定了每层的生产底版应作为设计总图的一部分提供给制造者,但当未提供生产底版时,制造者有责任制备生产底版。

并具有足够的精度能符合设计总图中挠性或刚挠印板产品的要求。

生产底版应制备在标称厚度0.18±0.03mm尺寸稳定的聚酯型胶片上。

生产底板(单板底版、拼板底版或有关质量保证用的附连板底版)上连接盘、导线或其他图形的中心应位于该层以网格交点为中心,半径为0.05mm的圆。

对于成套生产底版,每层的图形中心应位于以网格交点为中心,半径为0.075mm 的圆。

测量是在20±1℃,相对湿度为50%±5%的条件下经稳定性处理后进行的,对字符或阻焊膜生产底版可以不作要求。

在生产挠性或刚挠印制板时可能需要更严格的偏差。

对生产底版的精度要求应规定在设计总图上。

4.4印制板装配图印制板装配图至少应包括如下容:a. 引线成形要求;b.清洁度要求;c.材料类型(敷形涂层,标记和灌封材料);d.元件的位置和标记;e.元件的方向和极性;f,元件明细表;g.当需要支撑和加固时结构的详细要求;h.电路测试要求;i.标记要求。

特殊的装配要求,偏差和需要的制造数据应提供文件并标注在印制板装配图上,印制板装配图也应包括对挠性或刚挠印制板的可生产性起作用的任何其他特征情况。

5 详细要求5.1导体图形5. 1. 1 导线厚度与宽度挠性和刚挠印制板上导线的厚度和宽度应根据载流量和允许的设计温升按图1a 和图1b来选择。

为了容易制造和提高使用寿命,导线的宽度和间距应在符合设计要求的情况下取最大值。

在设计总图上标出的最小导线宽度应不小于O.10mm。

为了达到设计总图中标明的导线宽度,在生产底版中可以作补偿,见附录B(参考件)表B1的导线宽度偏差。

5. 1.2 外角小于90°的导线导线外角小于90°时应是圆形。

5.1.3 导线两个连接盘之间导线的长度应最短。

对于计算机辅助设计文件,通常优先采用X、Y方向走线或成45方向走线。

当要求导线在绝缘材料相对两面弯曲时,对面的导线图形应偏置布线。

对于多层导线,这种偏置布线应重复进行。

挠性和刚挠印制板弯折区的导线应作成直线,并且其弯曲轴垂直于导线方向(见图2)。

5. 1. 4 导线间距应采用可能的最大间距。

导线间,导线图形间,导电材料(如导电的标记,安装的金属附件)和导线间的最小间距应按表1的规定,见附录B(参考件)表B1。

导线间电压直流或交流峰值V 0(100 101(300 301(500 >5001)最小间距mm表面0.13 0.38 0.76 0.0030(每伏值)包封2)0.10 0.20 0.25 0.0030(每伏值)注:1)仅供参考,在特殊应用中,设计电压大于500V,应进行估算。

2)包封的意思为:层粘接在一起,外层具有覆盖层或灌封料,与敷形涂层和阻焊涂层不同。

5.1.5跨接线在挠性和刚挠印制板上可以使用跨接线。

它们可端接于孔、接线端子或连接盘上,并可当作元件。

跨接线应短,且不应加在其他元件之上或之下。

长度小于13mm,不越过导电区,符合表1间距要求的跨接线可以不绝缘。

绝缘跨接线应和敷形涂层相适应。

5. 1.6 边距挠性、刚挠印制板的边缘受安装件结构保护时,导体图形与边缘之间的最小间距,以及导体图形与任何相邻导体表面之间(如支撑构件和固定的框架之间)的最小距离都应不小于表1规定的最小值。

如果边缘不受安装件结构保护时,导体图形与边缘之间的最小间距应为2.5mm。

这个边距要求不适用于屏蔽/接地面或散热面。

5. 1. 7 大面积导体大面积导体焊接操作中增加了起泡或弓曲的可能性。

大面积导体的图形和位置应按5.1.7.1和5.1.7.2条的规定,设计导体面积应考虑具有平衡或对称结构。

5.1.7.1 外层大面积导体外层导体面积超过直径为25.4mm的圆面积时,应把导体蚀刻开窗口,但仍保持导体的连通性或功能性,如果不采用蚀刻开窗口的方法,应使用其他方法减小起泡或弓曲。

如果可能,大面积导体一般应出现在3型挠性印制板和4型刚挠印制板的元件面上。

5. 1.7.2 层大面积导体(3型和4型)当层导体面积大于直径为25.4mm的圆面积时,这一层应尽可能放在板的中心位置上,并应蚀刻开窗口,但仍保持导体的连通性和功能性。

如果大面积导体的层多于一层,那么应按对称结构放置。

5. 1.8层间连接2型挠性印制板的层间连接可用弯连导线或金属化孔。

3型、4型挠性或刚挠印制板只采用金属化孔。

接线端子、空心铆钉、铆钉或插针不准用作层间连接。

注:用于层间连接的弯连导线应作为组装元件考虑,并应规定在印制板装配图上。

5.1.8.1焊料塞印制板经波峰焊或浸焊时,通常焊料沿引线周围上升并进入金属化孔中,从而形成焊料塞。

印制板装配图中应规定对焊料塞的要求,至少要求完整的电气功能,波峰焊或浸焊操作完成后在金属化孔中引线周围要有焊料塞,没有引线的金属化孔中则没有此要求。

然而,正确设计的孔(板厚对孔径比不小于2:1或不大于4:1)没有填充焊料塞应检查焊接工艺。

在装配图中,下列情况不要求焊料塞:a.有一根引线的非支撑孔;b.手工焊接的非电气功能金属化孔;c.不经受波峰焊或浸焊的有电气功能的金属化孔(没有引线);d.用永久性阻焊层覆盖的或用其他聚合物覆盖层(不包括敷形涂层)覆盖的金属化孔。

5.1. 9 测试点当设计要求时,探针测试点应作为导体图形的一部分。

导通孔连接盘和安装引线的连接盘都可以作为探针的测试点。

连接盘要具有供探针使用的足够面积且保持通路和元件引线安装连接的牢固性。