计算倒角硅片的面积

硅片检验标准2016-2-1资料

文件更改申请单编号:LW-CX-001-A1-03文件名称硅片检验标准文件编号LW-BZ-009-A1 申请部门铸切技术部申请人王伟批准人批准日期更改原因:1、明确断线移动或类似操作导致的硅片明暗区间判定标准2、变更硅片尺寸范围3、增加硅片表面洁净度要求4、修改崩边要求更改前内容及条款1、无2、156-156.73、无4、B片中崩边要求为:length≤1.5mm;width≤0.5mm个数不限更改后内容及条款1、增加硅片黑色带状区域要求2、155.8-156.73、增加表面玷污定义4、B片中崩边要求为:length≤1.5mm;width≤0.5mm,每片不得超过4处硅片检验标准1 目的规范多晶硅片检测标准。

2 适用范围本标准规定了多晶硅片的电性能、外观尺寸的检验项目、测量器具、判定依据,适用于正常生产的多晶硅片的质量检验。

3 定义3.1检测工具:数显千分尺、henneck分选机、直尺、三丰粗糙仪、MS203电阻率测试、少子寿命测试WT-2000。

3.2检测术语斑点定义:在光强430-650LUX下,距离眼睛40cm,成30-45°角目视能看到颜色异于周围颜色的点即为斑点。

翘曲度:硅片的中面和参考面之间的最大距离和最小距离之差(即a值)。

弯曲度:硅片中心凸起处于参考平面距离差值(即z值)。

硅落:硅片表面有硅晶脱落现象且未穿透。

崩边:以硅片边缘为参考线向内部延伸深度≤0.5mm、长度≤1.5mm及不能崩透的缺损属于崩边。

缺口:光强430-650LUX,目光与硅片成30-45°,距离25-35cm可以看到贯通硅片的称为缺口,看不到的不属于缺口。

水印:未充分烘干,水分蒸发后残留物。

表面玷污:硅片的表面或侧面沾有残胶或油污等杂物。

游离碳黑线:清洗后距离硅片上边缘5mm以内的黑色区域。

微晶:每1cm2长度上晶粒个数>10个。

4 职责权限4.1 技术部负责制定硅片检验标准;4.2 质量部严格按照本文件中检验标准检验硅片。

硅片检验标准

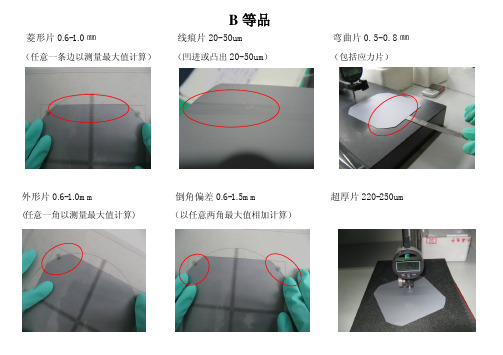

菱形片0.6-1.0㎜线痕片20-50um弯曲片0.5-0.8㎜(任意一条边以测量最大值计算)(凹进或凸出20-50um)(包括应力片)外形片0.6-1.0mm倒角偏差0.6-1.5mm超厚片220-250um (任意一角以测量最大值计算)(以任意两角最大值相加计算)超薄片150-160um硅晶脱落≤0.3mm 毛边≤0.3mm(双面缺损不在同一位置)尺寸不良124.50-126.00mm 尺寸不良148.00-149.50mm 尺寸不良150.50-151.50mm(两边相差不超过1.0mm )B 等品电阻率6-10Ω.cm台阶片≤20um厚薄不均最薄不低于150um 最厚不超过280um TTV50-70um边道翘曲0-80um 边道翘曲边缘测量值280umC等品倒角偏差1.5-2.0mm外形片1.0-2.0mm菱形片1.0-1.5mm(以任意两角最大值相加计算)(任意一角以测量最大值计算)(任意一条边以测量最大值计算)线痕片50-80um超厚片250-280um硅晶脱落≤0.5mm(凹进或凸出)(双面缺损不在同一位置)C 等品毛边≤0.5mm尺寸不良124.00-124.50mm尺寸不良126.00-127.00mm尺寸不良151.50-153.00mm 尺寸不良146.50-148.00mm 电阻率退火后6-10Ω.cmC等品边道翘曲80-150um边道翘曲边缘测量值350um厚薄不均150-280um TTV70-100um不合格品倒角偏差>2.0mm外形>2.0mm硅晶脱落>0.5mm毛边>0.5mm超薄片<150um弯曲>0.8mm电阻率>10Ω.cm电阻率<0.5Ω.cm超厚片>280um边道翘曲>150um孪晶片台阶片>20um线痕>80um缺角孔洞外形〉2.0mm隐裂纹。

CH3-硅片加工倒角

两种典型的倒角

• 硅片经过倒角以后,其边缘的轮廓并不相同,主要有R和T型两种。

R型(主流)

T型

倒角的主要参数

• 倒角的角度:11º(H型),22º(G型)。 • 倒角的宽幅。 • 中心的定位。 • 磨轮与旋转台距离的调节。

θ=11° 倒角的度数 中心面

宽幅

倒角的流程

准备工作

参数入

自动倒角

检查水电 选择凸轮 选择磨轮 选择吸盘

L

ω L2

ω

L1

交叠区

解决中心定位问题

• (1) 尽量定位准确 • (2) 控制L,和硅片半径匹配,L<R-d

2. 硅片的研磨

• 1)简介 • 2)研磨基本知识 • 3)磨片的主要技术参数 • 4)高质量磨片的技术条件 • 5)研磨机组成与原理 • 6)磨片的工艺过程 • 7)主要影响因素 • 8)磨片中产生的缺陷

• 研磨:采用磨料研磨的方式,对硅片表面进行磨削,将表面损伤层减 薄,获得较平整表面,为抛光创造条件。

• 热处理:对硅片进行高温退火(650℃),降低或消除硅晶体中氧的 热施主效应。

1. 倒角

• 硅片倒角

简介 工艺 流程 主要参数

倒角

• 定义:采用高速运转的金刚石磨轮,对进行转动的硅片边缘进行摩擦, 从而获得钝圆形边缘的过程。属于固定磨粒式磨削。

磨片示意图

压力

2)研磨基本知识

• (1) 研磨的机理 • (2) 研磨浆组成与原理

• (1) 研磨中的机理: a. 挤压切削过程。磨粒在一定压力下,对加工表面进行挤压、切 削。 b. 化学反应。有些磨料可以先把工件表面氧化,再把氧化层进行 磨削。这样可以减慢切削速度,提高最终加工精度。 c. 塑性变形。获得非晶的塑性层,最终去除。

CH3_硅片加工倒角解析

1. 倒角

硅片倒角 简介 工艺 流程 主要参数

倒角

定义:采用高速运转的金刚石磨轮,对进行 转动的硅片边缘进行摩擦,从而获得钝圆形 边缘的过程。属于固定磨粒式磨削。 作用:消除边缘锋利区,大大减小边缘崩裂 的出现,利于释放应力。 崩裂原因:边缘凸凹不平、存在边缘应力、 受热边缘膨胀系数不同等等。

3)磨片中的技术参数

a. 硅片厚度和总厚度变化TTV。 b. 表层剪除层的厚度。 c. 表面缺陷的产生。

a. 硅片厚度和总厚度变化TTV

硅片厚度,特指硅片中心点的厚度。 总厚度变化:TTV=Tmax-Tmin 未经磨片时,硅片TTV很大,(几十um)。 经过磨片以后,TTV<5um。 经过磨片,硅片厚度的均匀性获得大幅提 高。

磨片示意图

压力

2)研磨基本知识

(1) 研磨的机理 (2) 研磨浆组成与原理

(1) 研磨中的机理: a. 挤压切削过程。磨粒在一定压力下,对加 工表面进行挤压、切削。 b. 化学反应。有些磨料可以先把工件表面 氧化,再把氧化层进行磨削。这样可以减 慢切削速度,提高最终加工精度。 c. 塑性变形。获得非晶的塑性层,最终去除。

倒角加工示意图

大气

吸盘

低压区

金刚石

ω

6000~8000r/min

抽气减压Βιβλιοθήκη ω对于没有参考面的倒角,硅片做标准圆周运动。

有参考面的倒角

硅片边缘不是规则圆形,因此硅片不是做 规则的圆周运动,而是采用凸轮,进行旋 转。 最终目的:硅片边缘做总被均匀打磨。

倒角粗糙度的控制

为尽量减小粗糙度,且保证加工效率:分 别由大到小采用不同磨粒的倒角磨轮,对 硅片进行多次倒角,最终获得光滑的表面。 例:先采用800#粗倒角,再采用3000#的磨 轮进行精细倒角,最终获得光滑的表面。 平均粗糙度Ra<0.04um 3000#目,表示每平方英寸含3000个颗粒。

单多晶硅片面积计算2011

多晶硅片形状是通过使用浇注法形成的正方体硅锭,经过切割倒角后形成。

多晶硅片面积计算思路,即硅片原始的正方形面积减去四边等腰直角三角形(硅片加工时被切割去除)面积得出。

计算过程如下。

1、参数设定。

(1)设未经过倒角处理的正方形硅片边长为a;即P156*156硅片,a=156. (2)设硅片经过切割倒角后,被切割掉的等腰直角三角形的边长为b;(3) 设多晶硅片倒角处理过的面积为S,未经过倒角处理的正方形硅片面积为S1,设切割掉的等腰直角三角形面积为S2,2、公式计算。

S = S1– 4*S2= a2-4*(b*b/2)= a2-2b23、EXCEL计算。

多晶硅片面积计算.xls4、图片。

单晶电池片形状是通过使用直拉法形成的圆柱形硅棒,经过切割后生成。

单晶硅片面积计算思路,即硅片原始的圆形面积减去四边弧形(硅片加工时被切割去除,即图例中阴影部分)面积得出。

计算过程如下。

1、参数设定。

(1)设圆形硅片直径为d,即经过切割后硅片对角线长度;(2)设硅片经过切割后,对径长度为L,即若M156*156硅片,L=156.(3) 设硅片单边被切割去的弧形面积为S1,设硅片单边被切割去的弧形对应扇形面积为S2,设扇形内部由硅片圆形两半径组成的等腰三角形面积为S3,2、公式计算。

S=π*(d/2)2-4* S1=π*(d/2)2-4*( S2- S3)= π*(d/2)2- 4*﹛(n*π*(d/2)2/360-(2*(L/2)^2)(d/2)^2)*(L/2)/2﹜-其中,S,为单晶硅片面积,适用于单晶125*125或156*156任意对径硅片。

S1= S2- S3;S2=n*π*R2/360,n为弧长对应的圆心角n=2*arcos(L/d),R=(d/2);S3=(2*(L/2)^2)(d/2)^2)*(L/2)/2;(为等腰三角形OAC的面积S3=AC*OB/2) -3、图例。

4、EXCEL计算。

单晶硅片面积计算公式.xls5、图片。

CH3-硅片加工倒角——芯片制造流程课件PPT

c. 助磨剂等

助磨剂:加速材料磨削速度,并保证平整度, 保证磨粒悬浮性,通常一些氧化剂。

助磨原理:助磨剂和工件表层反应(挤压造 成部分原子混合,如O),形成较疏松的表 面氧化层,容易去除。

3)磨片中的技术参数

a. 硅片厚度和总厚度变化TTV。 b. 表层剪除层的厚度。 c. 表面缺陷的产生。

两种典型的倒角

硅片经过倒角以后,其边缘的轮廓并不相同, 主要有R和T型两种。

R型(主流)

T型

倒角的主要参数

倒角的角度:11º(H型),22º(G型)。 倒角的宽幅。 中心的定位。 磨轮与旋转台距离的调节。

θ=11° 倒角的度数 中心面

宽幅

倒角的流程

准备工作

参数输入

自动倒角

检查水电 选择凸轮 选择磨轮 选择吸盘

后续工艺

去除表面损伤层,——研磨(磨片) 消除内应力——可能引起碎裂——倒角,

退火 清理表面污染物,——表层切除,清洗,

背封,背损伤 确保电阻率温度稳定性——退火

第三章 硅片的倒角、研磨和热处理

本章加工工艺: 1. 边缘倒角 2. 表面研磨 3. 热处理

工艺介绍

倒角:通过金刚石砂轮对硅片边缘进行打磨, 使其边缘钝圆光滑,而不易破碎。

内圆切割,剪除厚度:60~120um。 多线切割,剪除厚度:40~60um。

c. 表面缺陷

磨片过程中,可能产生部分表面缺陷,如 崩边,缺口等。

磨片过程中,应尽量避免缺陷产生。

4) 高质量磨片的技术条件

模具表面硬度高,平整度高。 工件做复杂的运动,保证研磨均匀性。 研磨浆具有一定的浓度黏度和流量。 适当的压力和转速。

磨削 表面粗 划痕 效率 糙度

CH3_硅片加工倒角解读

检查水电 选择凸轮 选择磨轮 选择吸盘

硅片同心度 硅片高低 主轴转速

倒角结束

有参考面的硅片倒角,采用凸轮

影响倒角的因素

凸轮的选择。 硅片中心定位准确性。 硅片固定的平整性。 转速高低、稳定性。 高速转动时的竖直性。 L的精确控制。 磨轮的磨粒尺寸。

倒角的故障

残留未倒角的边缘——中心定位不准。 宽幅不均匀——硅片厚度不均,边缘翘曲, 磨槽不均。 倒角崩边——硅片边缘太薄,金刚石磨粒 不均匀,冷却水不足等。

裂纹 缺口 崩边

3 硅片的热处理

1) 硅片热处理的意义。 2) 硅片热处理的工艺过程。 3) 半导体中杂质O的存在形式和行为。

1) 硅片的热处理的意义

意义: (1) 降低硅片内部氧原子的施主效应。 (2) 消除硅片的内应力。 处理对象:主要针对直拉法生长的本征硅, (非重掺杂),切割出的硅片。 杂质对象:硅片中的氧原子O 工艺参数:温度、时间。

b. 表层剪除的厚度

为保证研磨效果,表层剪除量应当大于损 伤层的厚度。 内圆切割,剪除厚度:60~120um。 多线切割,剪除厚度:40~60um。

c. 表面缺陷

磨片过程中,可能产生部分表面缺陷,如 崩边,缺口等。 磨片过程中,应尽量避免缺陷产生。

4) 高质量磨片的技术条件

模具表面硬度高,平整度高。 工件做复杂的运动,保证研磨均匀性。 研磨浆具有一定的浓度黏度和流量。 适当的压力和转速。

研磨浆 = SiC: 水: 助磨剂 各组分的作用: 水:润滑,冷却,冲刷碎屑 SiC:研磨 助磨剂: 表面活性剂(防止硅粉、SiC颗粒团聚), 弱碱性物质,和Si表面发生反应。

硅片不对称倒角工艺

将硅片切割成合适的大小,并进行研磨和清洗,以去除表面的杂质和损伤层。

光学检验与定位

光学检验

使用显微镜等设备,观察硅片的表面质量,如有无划痕、凹 坑等缺陷。

定位

根据光学检验结果,确定硅片的晶体方向和厚度,并标记出 倒角的位置。

粗磨与精磨

粗磨

使用粗磨轮和精磨轮,将硅片边缘打磨至所需厚度,同时去除应力层和损伤层。

市场前景预测

持续增长

随着科技的不断发展,对半导体和光伏等产业的需求也在 不断增加,硅片不对称倒角工艺的市场前景十分广阔,预 计未来几年市场规模将持续增长。

技术创新

未来,随着科技的不断进步和创新,硅片不对称倒角工艺 的技术水平将得到进一步提升,产品质量和生产效率也将 得到提高。

环保趋势

随着全球环保意识的不断提高,光伏等新能源领域的需求 也将不断增加,硅片不对称倒角工艺在环保趋势的推动下 ,将有更广泛的应用前景。

精磨

使用精磨轮和抛光轮,对硅片边缘进行精细打磨和抛光,使其表面质量更加光滑 和平整。

抛光与清洗

抛光

使用抛光剂和抛光轮,对硅片表面进行 抛光处理,以获得更光滑和平整的表面 。

VS

清洗

使用清洗剂和超声波清洗机,对抛光后的 硅片进行清洗,以去除表面的杂质和污染 物。

03 关键技术环节与控制要素

硅片选择标准

表面粗糙度

使用原子力显微镜测量硅 片表面粗糙度,发现倒角 后表面粗糙度增加。

厚度损失

测量倒角前后的硅片厚度 ,发现厚度损失较大。

工艺优化建议

蚀刻液配方优化

调整蚀刻液中各化学试剂的比例 ,以提高蚀刻速率和均匀性。

设备改进

更换新型的硅片加工设备,以提 高加工精度和效率。

硅片倒角的作用

硅片倒角的作用硅片倒角是半导体行业中的一项常见加工工艺,它通过对硅片边角进行切割和修整,使其边缘形成圆角或斜角。

这个工艺具有许多重要的作用和优势。

首先,硅片倒角可以提高硅片的机械强度和稳定性。

在半导体器件制造过程中,硅片是非常脆弱的,容易受到外力的影响而发生破裂或损坏。

而硅片倒角可以有效地减轻硅片边缘的应力集中,增加硅片的整体强度,降低硅片在后续生产过程中的损坏风险。

此外,硅片倒角还能减少硅片边缘与其他设备或部件的摩擦,防止因为摩擦引起的机械损伤。

其次,硅片倒角可以提高半导体器件的可靠性和稳定性。

在实际应用中,半导体器件通常需要长时间地工作在极端环境下,如高温、高湿、高压等。

这些极端环境容易导致硅片表面或边缘发生氧化、腐蚀等问题,从而影响器件的工作性能和寿命。

通过对硅片进行倒角处理,可以减少硅片表面与周围环境的接触面积,降低氧化和腐蚀的可能性,提高半导体器件在极端环境下的可靠性和稳定性。

此外,硅片倒角还可以减少器件的漏电。

在半导体器件的封装和焊接过程中,硅片的边缘往往需要与其他金属设备或导线进行连接。

如果硅片边缘存在小划痕或锐角,就容易导致接触电阻增加,从而引起器件的漏电问题。

而通过对硅片进行倒角处理,可以有效地减少划痕和锐角,提高硅片边缘与其他金属设备或导线的接触面积,降低接触电阻,从而减少器件的漏电问题。

此外,硅片倒角还可以提高器件的外观美观度。

在许多应用场合中,半导体器件的外观美观度是一个重要的考量因素,因为它直接关系到产品的市场竞争力。

硅片倒角可以使硅片的边缘线条变得更加光滑,消除锐角和毛刺,减少破裂和划伤,提高硅片的整体外观质量和美观度。

综上所述,硅片倒角作为一项重要的加工工艺,在半导体行业中有着广泛的应用。

它可以提高硅片的机械强度和稳定性,增加器件的可靠性和稳定性,减少漏电问题,改善外观美观度,为半导体器件的制造和应用带来了许多重要的优势和益处。

硅片厚度均匀性平整度计算公式

硅片厚度均匀性平整度计算公式

1.定义问题:首先,我们需要明确定义硅片表面与参考平面之间的距离误差。

设硅片表面上的任意一点P的坐标为(x,y,z),参考平面的方程为Ax+By+Cz+D=0,其中A、B、C和D分别为参考平面的法向量的分量以及常数项。

2.计算距离误差:将点P的坐标代入参考平面的方程,即可计算得到点P到参考平面的距离误差d。

距离误差的计算公式为:

d=,Ax+By+Cz+D,/√(A^2+B^2+C^2)

3.均方根值计算:假设硅片表面上共有N个点,分别为

P1,P2,...,PN,则硅片厚度均匀性平整度的计算公式为:

RMS=√(1/N*∑(d_i^2))

其中,d_i为第i个点到参考平面的距离误差。

需要注意的是,在实际计算中还需要考虑到测量误差、采样点的密度等因素,以提高计算的准确性。

此外,对于硅片厚度均匀性平整度的计算公式还可以采用其他方法,如离散傅里叶变换(DFT)等方法。

DFT可以将硅片表面的厚度误差分解为一系列不同波长的波动分量,通过分析这些波动分量的幅值信息可以得到硅片的厚度均匀性平整度。

具体的计算公式可以参考相关文献和研究资料。

总之,硅片厚度均匀性平整度的计算公式可以根据实际需求和要求进行选取,需要综合考虑采样点的密度、测量误差以及计算效率等因素。

圆柱内侧孔倒角计算公式

圆柱内侧孔倒角计算公式在机械加工中,圆柱内侧孔倒角是一种常见的加工工艺。

倒角的目的是为了增加零件的美观度和使用性能,同时也可以减小零件的重量。

在进行圆柱内侧孔倒角加工时,需要根据具体的要求和规格来确定倒角的大小和形状。

在这篇文章中,我们将介绍圆柱内侧孔倒角的计算公式,希望能对大家有所帮助。

圆柱内侧孔倒角的计算公式主要包括倒角的宽度和倒角的角度两个方面。

倒角的宽度通常是根据零件的要求和设计规范来确定的,而倒角的角度则需要根据具体的加工情况和工艺要求来确定。

下面我们将分别介绍这两个方面的计算公式。

首先是倒角的宽度计算公式。

倒角的宽度通常是指倒角的边缘与孔壁的距离。

在进行圆柱内侧孔倒角加工时,倒角的宽度可以根据下面的公式来计算:W = D (D d) tan(α/2)。

其中,W表示倒角的宽度,D表示孔的直径,d表示倒角的底部直径,α表示倒角的角度。

根据这个公式,我们可以根据具体的要求和规格来确定倒角的宽度。

接下来是倒角的角度计算公式。

倒角的角度通常是根据加工要求和工艺要求来确定的。

在进行圆柱内侧孔倒角加工时,倒角的角度可以根据下面的公式来计算:α = arctan((D d) / 2L)。

其中,α表示倒角的角度,D表示孔的直径,d表示倒角的底部直径,L表示倒角的宽度。

根据这个公式,我们可以根据具体的加工情况和工艺要求来确定倒角的角度。

在实际的加工过程中,我们需要根据具体的要求和规格来确定倒角的大小和形状。

同时,还需要考虑到加工工艺和设备的限制,以确保倒角加工的质量和精度。

希望通过本文的介绍,大家能对圆柱内侧孔倒角的计算公式有所了解,从而更好地进行相关加工工作。

硅片倒角的作用

硅片倒角的作用

硅片倒角主要是为了消除硅片边缘的锋利边缘和棱角,降低应力集中和位错,从而减少硅片的机械损伤和开裂风险。

这不仅能确保晶圆边缘的平滑和光滑,以减少机械应力和位错,降低沾污物的聚集和颗粒脱落,还可以增加外延层和光刻胶层在晶圆边缘的平坦度。

在光伏行业,使用15875mm全方单晶电池的光伏组件,使用特定形状的倒角,可以提高组件功率,减少硅片上的成本增加。

然而,即使全方片的切割量和产能损失较大,其与M2硅片的价差基本是合理的。

但由于全方片的切割量和产能损失,其相对于M2硅片的价差基本是合理的。

总的来说,硅片倒角工艺对于硅片制造商提高组件功率、降低制造成本、提高组件效率,并减少可能的机械损伤等方面具有重要作用。

硅片倒角原理

硅片倒角原理Silicon wafer chamfering is a critical process in semiconductor manufacturing. It involves removing the sharp edges of the silicon wafer to reduce the risk of chipping or cracking during subsequent handling and processing. The chamfering process is achieved using various techniques, including mechanical grinding, chemical etching, and laser ablation. These techniques result in different chamfer shapes and surface finishes, depending on the requirements of the specific application.硅片倒角是半导体制造中的关键工艺。

它涉及去除硅片的锋利边缘,以减少在后续处理和加工过程中出现开裂或破裂的风险。

倒角过程是通过使用各种技术实现的,包括机械研磨,化学腐蚀和激光烧蚀。

这些技术会导致不同的倒角形状和表面光洁度,取决于特定应用的要求。

Mechanical grinding is one of the most commonly used techniques for silicon wafer chamfering. It involves the use of a grinding wheel to remove material from the edges of the silicon wafer, creating a beveled edge. This process is relatively fast and efficient, but it may result in some surface damage or roughness. The chamfer angle andwidth can be controlled by adjusting the grinding parameters, suchas wheel speed, feed rate, and pressure. Overall, mechanical grinding is a cost-effective method for chamfering silicon wafers in high volume production.机械研磨是硅片倒角中最常用的技术之一。

光伏组件生产计算方法

锂电池Lithium Battery:标称电压为3 .7v 满充为4.2v 一般锂电池 自带一个保护器 所以电压高点也没事 太阳能板电压为6v 12*0.44 -0.25>5 v 保护器有压降 这样的电池也有串联的 2块 3块 4块 然后并 12v 24v 电池电压有2v 4v 6v 12v 24v 太阳能板 3v

0.85为充到蓄电池的损耗

9. 封装方式计算 封装方式有 滴胶 PET层压 玻璃层压 滴胶 产品一般为小规格产品 使用时间为半年到一年 1w以内做的比较多 排列时 单片的间距最小为0.5mm 电池片距离边部的距离最小为1mm

这种情况保证电池片不短路 保证电池片密封安全 PET层压 产品一般为小规格产品 使用时间为5-8年 1w-----10w做的比较多 排列时 单片的间距最小为0.5mm 电池片距离边部的距离最小为2mm

2. 关于拼接: 1v 2*1排列 2v 2*2 1*4 3v 2*3 1*6 4v 2*4 1*8 5v 2*5 1*10 6v 2*6 3*4 1*12 9v 3*6 2*9 1*18 12v 2*12 4*6 3*8 1*24 18v 2*18 3*12 4*9 6*6 24V 4*12 6*8 36v 8*9 6*12 4*18 3. 关于电池片电压 单片电压 开路 0.55-0.57v

2片 4片 6片 8片 10片 12片 18片 24片 36片 48片 72片

最佳工作0.42-0.46v 0.44v

计算时可以简单算为 0.55 v

4. 关于电池片电流 单片电流与电池片面积有关, 单晶125*150 I=4.75~5.12 单晶125*165 I=5~5.34 单晶156*200 I=7.7~8.20 多晶156*200 I=7.48~8.06 5. 关于蓄电池电压: 镍氢 NI-MH 镍镉 NI-CD电池: 标称电压为1 .2v 满充为1.5v 电池板电压为2v 0.44*4-0.25 > 1.5 0.25为控制器的压降