牧野重型5轴立式加工中心D500

5轴加工中心

5轴加工中心5轴加工中心是一种先进的数控机床,具有多轴可同时运动的能力,能够进行复杂的零件加工。

它由加工机身、控制系统、刀具库和工作台等组成,通过不同轴的运动来实现多种复杂的加工操作。

首先,5轴加工中心具有更大的加工空间。

传统的3轴加工中心只能在x、y、z轴上进行运动,而5轴加工中心还增加了a轴和c轴的运动能力,使得加工中心的加工范围更广。

这使得5轴加工中心非常适用于加工复杂的曲面和立体零件。

此外,5轴加工中心还具有更高的加工精度。

由于有更多的运动轴,5轴加工中心能够以更多的角度对工件进行加工,从而实现更精细的加工。

这对于一些高精度的行业,如航空航天和医疗器械制造等非常重要。

另外,5轴加工中心还具有更高的加工效率。

它可以在一个夹持定位的情况下完成多个加工步骤,而无需移动工件或更换刀具。

这样可以大大节省加工时间,并提高生产效率。

同时,由于其高精度加工能力,也可以减少加工过程中的废料,进一步提高效率。

此外,5轴加工中心还具有更大的灵活性。

由于具有多轴运动能力,它可以应对各种复杂的加工需求。

无论是进行复杂曲面零件的加工,还是进行螺纹和孔加工,都能轻松应对。

这为制造业提供了更多的可能性,并能够满足市场对高品质和高精度零件的需求。

然而,5轴加工中心也存在一些挑战。

首先,由于其结构更为复杂,维护和保养成本较高。

这需要有专业的技术维护人员定期进行检修和维护。

其次,5轴加工中心的购买成本较高,对于一些中小型企业来说可能存在一定的经济压力。

总的来说,5轴加工中心是一种先进的数控机床,具有更大的加工空间、更高的加工精度、更高的加工效率和更大的灵活性。

它在制造业中的应用越来越广泛,可以满足市场对高品质和高精度零件的需求。

虽然存在一些挑战,但随着技术的不断发展和成本的下降,5轴加工中心的应用前景仍然十分广阔。

牧野加工中心说明书-牧野加工中心操作规程

牧野加工中心说明书内容来源网络,由“深圳机械展(11万㎡,1100多家展商,超10万观众)”收集整理!更多cnc加工中心、车铣磨钻床、线切割、数控刀具工具、工业机器人、非标自动化、数字化无人工厂、精密测量、3D打印、激光切割、钣金冲压折弯、精密零件加工等展示,就在深圳机械展.牧野加工中心安全操作规程一、机床通电开启后,注意事项如下:1、机床通电后,检查各开关、按钮是否正常、灵活,机床有无异常现象;2、检查电压、油压、气压是否正常,有手动润滑的部位先要进行手动润滑;3、机床开启后,各坐标轴手动回参考点(机床原点)。

若某轴在回参考点位置前已处在零点位置,必须先将该轴移动到距离原点100mm以外的位置,再进行手动回参考点或在此位置控制机床往行程负向移动,使其回参考点;4、在进行工作台回转交换时,台面上、护罩上、导轨上不得有异物;5、NC程序输入完毕后,应认真校对、确保无误。

其中包括代码、指令、地址、数值、正负号、小数点及语法的查对;6、按工艺规程安装找正好夹具;7、正确测量和计算工件坐标系,并对所得结果进行验证和验算;8、将工件坐标系输入到偏置页面,并对坐标、坐标值、正负号及小数点进行认真核对;9、刀具补偿值(长度、半径)输入偏置页面后,要对刀具补偿号、补偿值、正负号、小数点进行认真核对;二、工件加工过程中,注意事项如下:1、在进行高精密工件成型加工时,应用千分表对主轴上之刀具进行检测,使其静态跳动控制在3µm以内,必要时需重新装夹或更换刀夹系统;2、无论是首次加工的零件,还是周期性重复加工的零件,加工前都必须按照图样工艺、程序和刀具调整卡,进行逐把刀、逐段程序的检查核对.3、单段试切时,快速倍率开关必须置于较低档;4、每把刀首次使用时,必须先验证它的实际长度与所给补偿值是否相符;5、在程序运行中,要重点观察数控系统上的几种显示坐标显示:可了解目前刀具运动点在机床坐标系及工件坐标系中的位置了解这一程序段的运动量,还有多少剩余运动量等寄存器和缓冲寄存器显示:可看出正在执行程序段各状态指令和下一程序段的内容主程序和子程序显示:可了解正在执行程序段的具体内容;对话显示屏(Custom):可了解机床当前主轴转速、当前切削进给速度、主轴每转切削进给、主轴当前切削载荷及各行程轴载荷, 并可由主轴每转切削进给计算出相应刀具每刃切削量。

最新五轴加工中心参数资料

五轴加工中心参数1. 设备基本要求:*1.1机床结构:床身采用龙门结构,大理石铸造床身,立式主轴及回转摆动工作台(B,C 轴)的结构形式,具有五轴联动的加工功能;1.2机床结构设计合理,刚性强,稳定性好,并采用系统具有的动态品质和热稳定性,需能连续稳定工作,精度保持寿命长。

2. 技术规格及要求:2.1机床要求及主要技术参数2.1.1工作台尺寸:工作台尺寸≥600×500mm;*2.1.2工作台为单支撑,承重≥400kg;*2.1.3主轴采用全集成电主轴,主轴最高转速≥18000r/min;*2.1.4主轴最大扭矩:≥130Nm;*2.1.5主轴最大功率:≥35KW;2.1.6主轴锥孔:SK40;*2.1.7工作行程:(1)X轴行程:≥600mm;(2)Y轴行程:≥500mm;(3)Z轴行程:≥500mm;(4)C轴行程:360°;(5)B轴行程:-5~110°;2.1.8 最小位移增量(1)X\Y\Z最小位移增量:≤0.001mm;(2)A\C轴最小位移增量:≤0.001°*2.1.9定位精度:X\Y\Z直接测量系统(全闭环)光栅或磁栅;(1)X\Y\Z轴定位精度:≤0.008mm VDI/DGQ 3441标准;(2)B\C轴定位精度:B轴≤10arc sec,C轴≤10arc sec VDI/DGQ 3441标准;*2.1.10快移速度:(1)X\Y\Z轴快移速度:≥50m/min;(2)B\C轴快移速度:≥50r/min;2.1.11刀库(1)刀库容量:≥30把,SK40;(2)最大刀具直径(相邻刀位满时)≥80mm;(3)最大刀具直径(相邻刀位空时)≥130mm;(4)最大刀具长度≥300mm;(5)最大刀具重量≥6kg;*2.1.12机床配置标准要求:(1)主轴、驱动、工作台的主动冷却系统;(2)移动电子手轮;(3)海德汉TS 649红外线测头;(4)五轴精度校准工具包;(5)机床具有全封闭防护外罩;(6)自动排屑器;(7)冷却液喷枪;(8)自动化准备:包含自动开合舱门、4通道旋转接头,回转摆动工作台;(9)提供配套刀柄,包括立铣刀刀柄20个,精镗刀1套,盘铣刀刀柄与刀盘2套。

牧野铣床制作所推出新型5轴立式MC

相 公 司合 作 。派 出 5 0多 个 主 管 设 运 动速 度 ( 当于 A轴 及 C轴 为 0转,) s 。由于加 工速 度受制 于 速 计 工程 师 。与德 方联 合 设 计新 一 5 代 具有 国际 当代 水平 的八 大 系列 度 最慢 的轴 ,因此 ,此次 均 衡 提

J 2 0 u e 0 n 8

大 飞机项 目的启动 而获 得突 破 。

轴 最大 3 0 m m n Y轴及 2 0m / i 。 0

00 0mm m n 共 性 和关 键技 术 。 国际方 面 ,与 Z轴最 大 4 0 / i )保 持 同

世 界顶 尖 机 床设 计公 司德 国 R+ 步 ,新产 品提高 了 2个 倾 斜 轴 的 P

, 2 沈 阳机 床是 国 内最大 的机 床 外 同类 产 品的约 1 。 制 造 企业 ,生产 出 了我 国第 1台

除机 床外 , 国产 的多 通 道模 普 通 车 床 、第 1台 卧 式 数 控 车 强 ~

块 化数 控 系统 问世 ,可 同时 实现 床 、第 1台摇 臂 钻 床 、第 1台卧

2 中心 、五 轴高 速 龙 门铣 床 等 关键 以 上 销 售 收 入 来 自数 控 机 床 产 国产 五 轴 加 工 , 已 签 订 订 单 1 技 术 设 备 ;还 需 要 大 量 高 刚性 、 品 。 高 效率 的专用 机 床 和柔 性 自动生 产线。 台 ,每 台 8 0万 元 ,价格 仅 为 国 0

铣 、磨 、钻 等 1 6个 以 上 工 序 的 式 镗床 。 加 工及 动 作 。特 别 是一 次 装 卡技 近年 来 ,沈 阳机 床 实施 名 为

牧 野铣床 制作 所 推 出

新型 5轴立式 MC

日 本 牧 野 铣 床 制 作 所

Matsuura MX-520 5轴立式加工中心说明书

External PC

Machining center

Collision Avoidance during Setup

Tool length compensation data is linked with the Intelligent Protection System. As NC data changes, PC compensation data is automatically updated.

Opening width 805 mm (31.69 in.)

Chain magazine with 60 tools

Easy tool setup Easy operator access to the spindle

365 mm (14.37 in.)

Crane access

Distance from machine front to table center 385 mm (15.15 in.)

C-axis rotation angleʢalong the Z-axisʣ 360deg

Maximum Work Size

Max. work dimensions Loading capacity

Ø520ʷH350 mm

(Ø20.47ʷH13.77 in.)

200 kg (440 lb.)

H350 mm (H13.78 in.)

Part Name Material Dimensions

Automotive valve A5056 Ø100ʷ74 mm (Ø3.93ʷ2.91 in.)

Programming Method

One-hit machining achieved the complex shaped prototype. Simplified machining process by combination of Tilted Working Plane Command & Tool Center Point Control. Using the simple jig enables 46 faces index machining and reduce the jig cost significantly.

日本牧野集团推出最新研制的锋速系列立式加工中心

【】 1冲模设计手 册编写组 . 冲模设计手册 【 . K】 北京 : 机械

工 业出版社 。99 19 .

【】 2成

虹 . 冲压工艺与模具 设计 [ . M】 北京 : 高等教育 出

版 社,O 4 2O.

的。因此侧冲凸模斜楔斜角取 4。 5 。 零件侧缺 口较小,致使侧冲缺 口凸模 强度不

f】 3李德群, 唐志玉 .中国模具设计大典【 . M】 南昌: 江西

科学技术出版社。03 20.

日本牧野集团推出最新研制的锋速系列立式加工 中心

20 年 1 月 1 09 1 8日在 展会上。 牧野机床( 中国) 有限公司隆重推出最新研制的 f f锋速系列立式加工 35 、 中心 , 它是 由 日本牧 野集团在新加坡 的研 发中心与全球多家大学和公 司进行技术合作 、 同开发 的最新产 品。 共 锋速系列机床主要适用于塑料模、 冲模、 锻模、 压铸模的加工。 该系列机床外观采用了全新视觉设计及特殊油漆 效果, 其主轴采用牧野拥有多项专利核心技术的内冷、 内润滑系统, 机床采用无悬臂的机械构造。 定位精度为 ± 15 ,重复定位精度达 ±1 ‰ 并采用牧野独有的 s I4 .胁 , G . 超级几何控制功能, 可控制机床沿着指令轨迹精确 运行 , 将模具三维型面的加 工效率与精度发挥到极致 。 锋速 系列采 用双臂 自动刀具 交换, 换刀快速可靠 。 锋速 系 列机床具有高精度 、 高效率 加工特性 , 可为 广大 的模具企业提供 更具竞争力 的懈决方案 。 日 本牧野集团一贯秉承 “ 质量第一” 的理念, 在高速高精度模具制造和汽车零部件柔性加工领域及现代航 空制造领域潜心拓展, 获得广大客户全面的认可和信任。 集团已在中国销售了 7 o 多台机床, O 0 并为用户提供及 时周到的服务。 ( 郑利文 报道)

牧野加工中心操作规程

加工中心安全操作规程一、机床通电开启后,注意事项如下:1、机床通电后,检查各开关、按钮是否正常、灵活,机床有无异常现象;2、检查电压、油压、气压是否正常,有手动润滑的部位先要进行手动润滑;3、机床开启后,各坐标轴手动回参考点(机床原点)。

若某轴在回参考点位置前已处在零点位置,必须先将该轴移动到距离原点100mm以外的位置,再进行手动回参考点或在此位置控制机床往行程负向移动,使其回参考点;4、在进行工作台回转交换时,台面上、护罩上、导轨上不得有异物;5、NC程序输入完毕后,应认真校对、确保无误。

其中包括代码、指令、地址、数值、正负号、小数点及语法的查对;6、按工艺规程安装找正好夹具;7、正确测量和计算工件坐标系,并对所得结果进行验证和验算;8、将工件坐标系输入到偏置页面,并对坐标、坐标值、正负号及小数点进行认真核对;9、刀具补偿值(长度、半径)输入偏置页面后,要对刀具补偿号、补偿值、正负号、小数点进行认真核对;二、工件加工过程中,注意事项如下:1、在进行高精密工件成型加工时,应用千分表对主轴上之刀具进行检测,使其静态跳动控制在3µm以内,必要时需重新装夹或更换刀夹系统;2、无论是首次加工的零件,还是周期性重复加工的零件,加工前都必须按照图样工艺、程序和刀具调整卡,进行逐把刀、逐段程序的检查核对.3、单段试切时,快速倍率开关必须置于较低档;4、每把刀首次使用时,必须先验证它的实际长度与所给补偿值是否相符;5、在程序运行中,要重点观察数控系统上的几种显示;坐标显示:可了解目前刀具运动点在机床坐标系及工件坐标系中的位置了解这一程序段的运动量,还有多少剩余运动量等;寄存器和缓冲寄存器显示:可看出正在执行程序段各状态指令和下一程序段的内容:主程序和子程序显示:可了解正在执行程序段的具体内容;对话显示屏(Custom):可了解机床当前主轴转速、当前切削进给速度、主轴每转切削进给、主轴当前切削载荷及各行程轴载荷,并可由主轴每转切削进给计算出相应刀具每刃切削量。

牧野重型5轴立式加工中心D500

牧野重型5轴立式加工中心D500牧野铣床制作所的5轴控制立式加工中心“D500”日本牧野铣床制作所(Makino Milling Machine)上市了可加工重型工件,并进步了加工速度的5轴立式加工中心“ D500”。

可加工直径650mm×高500mm 的工件,最大重量为350kg。

为了与3轴方向的切削进给速度(X轴为最大 32,000mm/min,Y轴及Z轴为最大40,000mm/min)保持同步,新产品进步了2个倾斜轴的运动速度(相当于A轴及C轴为每秒 50转)。

由于加工速度受制于速度最慢的轴,因此,此次均衡进步了全部轴的运动速度,以喷气式发动机、涡轮机的旋转翼以及叶轮的加工为例,加工时间可减少50%.与3轴加工相比,5轴加工固然具有可通过1次定位进行多面加工,可缩短刀具的顶出量因而加工更稳定等优点,但也有工作时的累积误差较大、重型工件的加工时间增长等缺点。

牧野铣床制作所进步了从两端支撑工作台的耳轴结构的摇架刚性。

在摇架的两端(A轴)分别组装1个直接驱动马达(DD马达),并使其同步运动以进步运动性能,同时,防止摇架的扭曲以确保精度。

另外,还采用了“扭矩值可称前所未有地高达3000N·m的马达”。

在摇架上的旋转工作台(C轴)中也组装了同样的DD马达.工作台同时还负责A轴方向的平行移动(从X轴以及操纵者角度看,为左右方向)。

主轴只分担纵深方向(Y轴)及上下(Z轴)的移动。

正面的门可从底到顶全部打开,从而使操纵者可最大程度地接近主轴以及工件,便于确认加工状况。

托盘交换装置(Pallet Change)等自动运转用设备设置在了背面,以免影响操纵.该机床将面向以下用途销售:需要5轴加工机的航空器部件加工及试制部件加工,且使用3轴同步加工方式即可满足尽大部分要求的模具加工及部件加工。

与3轴同步加工相比,由于可实现分度自动化等,因此,可将粗加工所需时间缩短 30%,并延长刀具寿命30%,表面光洁度可进步30%.该公司将以上述优点,促使模具制造商将3轴同步加工机更换为此次的新产品。

五轴联动加工中心的现状水平

体式结构件等 能源工业 中的淬火 回火 钢材 质 的培 尔

一

巨浪公司的产 品以高速、高精而著称。F 8 Z0 KS M G U 五轴机床是该公司多系列机床中规格较小的 A N M

顿式叶轮 、各 种铝制叶轮等 : 医疗行 业中的钢铸转 向

节、铝制 液压部 件等 : 工具 行业 中的各 类刀具, 以及 多种复杂形面的模具等 。

±0. 0 mm 等 0 1 5

1

、

一

三、 结束语

通过这些 多轴联动、复 合、柔性、智能型机床 的 些具 有本 公 司特 色 的新技 术也 在 以上产 品 中 推 出,我们 亲眼 目睹着 国产机 床技术 的进步 和变化 , 得到 应用, 如 : 日本森 精机 的 N X 0 T 1 0采用 本公 司 深切感 受到机 床人 的坚持 与努力。我们期 待着 : 不 0 在

五轴 立式 加 工 中心、 台 湾绮 发 公 司的 V H 1 5 L T 一 0 53

五轴加 工 中心和 E A H公 司 的 U 一 0 F UM C MC 1 0 D五 0

3 低碳和绿色制造方式 : 、

五轴加工中心工作原理

五轴加工中心工作原理五轴加工中心是一种高精度、高效率的机器工具,它具有可以同时控制五个轴向(即三轴线性运动和两轴旋转运动)的能力。

通过这种五轴复合的运动,机器可以在不同的角度和方位上进行复杂的零件加工,如喷血式涡轮叶片、航空航天零部件、精密模具等。

五轴加工中心可广泛应用于航空、航天、国防、汽车、医疗器械、制造业等各个领域。

五轴加工中心的工作原理是通过数控系统实现的。

数控系统控制着五轴的运动轨迹和速度,决定了加工刀具在加工过程中所处的位置和角度,从而实现高精度的加工。

其具体过程如下:开机自检与回零五轴加工中心开机时,数控系统会通过自检程序检查各个部件是否正常运转,以确保设备的稳定性和可靠性。

然后启动回零程序,让机床各轴向归零位置,为后续加工做好准备。

设定工艺参数数控系统根据加工图纸和工艺要求,设定加工的参数,如切削速度、进给速度、刀具半径补偿等,确保加工的精度和质量。

加工程序编制程序员根据零件图纸和要求,编制加工程序,并将程序通过U盘或网络传输到机床数控系统中。

程序中包括了五轴各个轴向的运动轨迹和速度,以及切削参数等。

夹紧工件和刀具安装经过精密调整的工件被夹紧在工作台上,机床上的刀库中选择适当的刀具装配,通过自动换刀装置完成。

加工过程启动数控系统后,五轴加工中心开始自动加工,加工刀具在五轴复合运动下进行切削。

整个加工过程中,数控系统实时监控各个轴向的运动状态和加工数据,并根据实时数据进行动态调整,确保加工过程的平稳和精准。

检测与卸载加工完成后,数控系统会自动将加工刀具卸载,并将工件送到检测台进行工件尺寸检测,以确定加工精度是否符合要求。

如果检测合格,工件便可卸下,如果检测不合格,需重新进行加工或修正程序。

五轴加工中心的工作原理是基于五轴复合运动,通过数控系统控制各个轴向的运动状态和加工参数,从而实现高精度、高效率的零件加工。

因此,其在制造领域具有广泛的应用前景。

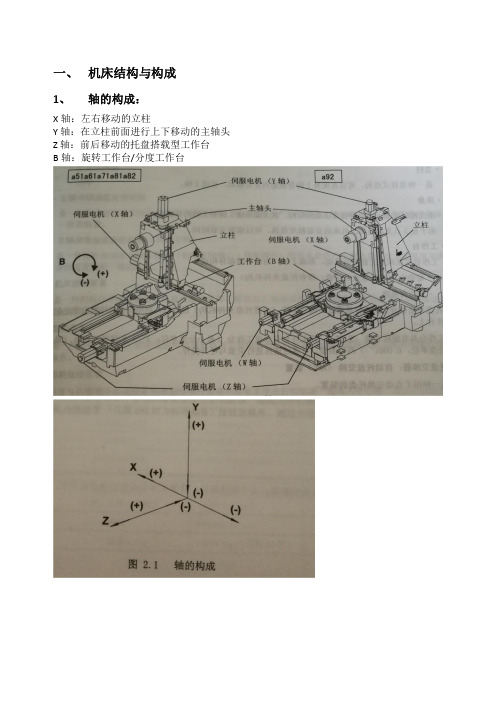

牧野Professional5使用说明书摘要(a1系列 a51 a61 a71 a81 a82 a92卧式加工中心)

B NC 程序的启动/停止

循环[START]开关 按下该开关,启动 NC 程序。在 NC 程序启动过程中,白色指示灯灯亮灯。在 MDI、 存储器、DNC 运行、磁带模式下有效。

[FEED HOLD]开关 按下该开关,停止 NC 程序。在 NC 程序停止的过程中,白色指示灯灯亮灯。如果 按下该开关则会变成进给暂停状态。但是,M、S、T 功能仍继续动作,直至结束后 才停止。 即使在进给暂停的状态下,下列动作仍然能够继续: 主轴旋转 刀具自动更换(ATC) 托盘自动交换(APC) 供给切削油 部分固定循环

[OPTIONAL STOP]开关 将程序选择停止模式置于有效/无效。如果将程序选择停止模式置于有效,程序 将在程序内的 M01 处停止。在 M01 处停止的过程中,循环[START]开关的内置指 示灯将闪烁。这时,如果按下循环[START]开关,程序将继续执行。

B 其他 NC 功能开关(主操作盘上能够设定的功能) 下列功能在主操作盘上没有配置,可以在功能画面上操作,也可以利用柔性开关功能进

是一种使冷却油在主轴头整体(包括主轴轴心)强制循环,吸收此处所产生热量,使主 轴温度与床身的温度保持一致的装置。 机床控制装置:

牧野机床推出最高速可达45000r/min加工中心

可感 知轻微触 摸 的人造 皮肤

美国麻省理工学院 的研究人员近 日开发出了一种 名

为 “ 洋 蜂群 ( es a )” 的吸 油 装置 ,它 由一 组 小 海 Sa r w m 两个独立 的美国研究小组近 日以不同方法分别 研 型机器人组成 ,这些机器人可以评估海洋浮油的状况 , 发出了可感知轻微触摸 的人 造皮肤。新的人造皮肤 最 并立刻展开清理工作 ,比起石油回收船等设备 ,其成本

同事所开发 。他 们采 用的是接触印刷技术 ,他们使用 后再去提取 ,提取的原油可以再利用。这些机器人还可

网格半导体纳米 线制造出了一个非常灵活 的压力敏 感 以利 用全 球 定 位系 统提 供 的数 据 相 互协 调 ,策 划 出最 有 橡胶 ,其在压力下可感知电阻的变化。 效的清理方案 ,因此 ,在同一漏油事件中可以一次性部 署上千台机器人 ,具有很高的效率。

造成本和效率方面有较大优势 。

看 ,横 向为x ,纵 向为Y ,垂直 方向为Z 。据 了 轴 轴 轴

它 的主 要 特点 有 :无 液压 系 统 ,更 少 的零 件数 解 ,在这种轴结构的主体中,工作台的驱动源配备了新

量 ,简 单的涨紧机构和控制 单元 ,较低的公差要求 ,

瓦 )。据 了解 ,其使用期限为1年或2万公里 ,牵引油 0 5

终可用于制作假肢或具有触摸功能的机器人 。

更低,效率更高。 “ 海洋蜂群”机器人装置 由麻省理工学院的 “ 感官

这 两种系 统均 可检 测到低 于 1 帕斯 卡 的压 力变 干

化。这样大小 的压 仅相 当于人们平时用手指 打字或

城市 ”实验室研发 而成 。这 些机器 人每个长 约4 米 , . 9 拿起 一 支 画 笔 的 感 觉 。 此前 的 系 统 仅 能 检 测 到上 万 帕 宽 约21 ,造价两万美元 ,靠 太阳能 电池供 电,运行 . 米 斯卡 ,或仅能感应几十帕斯卡的静态压力。 时 只 需 10 ,相 当 于 点 亮一 个 灯泡 的能 耗 ,而 且 ,这 0瓦

五轴联动立式加工中心 质量标准

五轴联动立式加工中心质量标准五轴联动立式加工中心是一种高精度、高效率的数控机床,具有广泛的应用领域,包括模具制造、航空航天、汽车制造等。

在这些领域中,加工中心的质量标准至关重要,可以保证加工零件的精度、表面质量和工件的寿命。

下面是一份关于五轴联动立式加工中心的质量标准的详细介绍。

一、机床的精度要求:1. 加工精度:五轴联动立式加工中心的加工精度应符合国家标准或行业标准的要求。

通常情况下,其加工精度应达到IT6级或更高级别。

2. 定位精度:五轴联动立式加工中心的定位精度应达到或超过其设计要求。

定位精度一般包括定位误差、重复定位精度和移动速度误差等指标。

3. 固定性:机床工作台应具有良好的刚性和稳定性,以保证在加工过程中不会出现明显的变形或振动。

4. 系统刚度:五轴联动立式加工中心的传动系统和机械结构应具备足够的刚度,以保证切削力的传递和抵抗变形的能力。

二、加工质量要求:1. 表面质量:五轴联动立式加工中心应能够高效、精确地加工出表面光洁度要求高、平整度要求高的复杂曲面零件。

2. 尺寸精度:加工中心应能够按照设计要求精确加工出零件的尺寸,尺寸精度应在允许范围内。

3. 连接精度:五轴联动立式加工中心应能够达到零件之间的精确连接,确保零件装配的精度和性能。

4. 加工效率:加工中心应具备高效率的加工能力,能够在较短的时间内完成加工任务,提高生产效率。

三、安全可靠性要求:1. 机床结构:五轴联动立式加工中心的结构应具备足够的稳定性和可靠性,能够承受切削力,并确保机床在运行过程中不会出现明显的变形或抖动现象。

2. 安全防护:机床应配备完善的安全防护装置,以确保操作人员的人身安全。

3. 系统可靠性:五轴联动立式加工中心的控制系统应稳定可靠,能够长时间稳定运行,以保证加工质量和工作效率。

4. 维护性:加工中心应考虑到维护的便捷性,方便日常保养和故障排除。

四、环境友好要求:1. 噪音:五轴联动立式加工中心的噪音应控制在允许范围内,不对周围环境和操作人员造成明显的干扰。

matsuura m x-520 5 轴立式加工中心产品发布说明书

Press ReleaseApril 6, 20105-Axis Vertical Machining Center“MX-520” Product ReleaseMatsuura Machinery Corporation has developed a new 5-axis vertical machining center, MX-520, and will begin the sales with immediate effect.The MX-520 is a 5-axis machine developed under Matsuura’s “Safe” and “User Friendly” concepts, as well as in terms of operation, so that novices in 5-axis machining can use it safely and easily.In 1991, Matsuura developed the MAM72 series designed for high added value 5-axis production, resulting in flexible multiple setups, varied types of production and extended unmanned capabilities. Since then we have sold numerous machines of these series all over the world. The MAM72 has proven itself internationally with an excellent track record in various industrial fields such as automobile, aircraft and medical equipment, with more than 800 machines delivered globally.To meet current demand for cost reduction, we have achieved a good cost performance ratio in the MX-520 by reducing the total number of components used while maintaining our “5-axis know-how” that has been obtained through the development and success of the MAM72 series. In addition, various support functions are now provided as standard features. New operators can therefore perform 5-axis machining operations in a “Safe” and “User Friendly” environment. The MX-520 will help to eliminate customer concerns about 5-axis machines, being considered as expensive and difficult to operate, which will also help the customers make the step to a full 5-axis machining capability.The MX-520 in its compact form assures high rigidity as well as a generous machining envelope with good operability. It is as compact as our vertical machining center, V.Plus-800, which allows smooth transition from3-axis machining into 5-axis machining. The MX-520 can hold workpieces with sizes up to D520 mm(20.47 in.) ×H350 mm(13.77 in.), and its good accessibility, with the distance from the machine door to the table center of 385 mm(15.15 in.) ensures easy work setup.A unique collision avoidance system “IPS : Intelligent Protection System” is employed in the MX-520 to facilitate the most complex 5-axis machining operations. In addition to IPS, the next-generation operating system of “MIMS : Matsuura Intelligent Meister System” is offered as a standard feature. MIMS was developed to help the operator carry out setup work, machine operation and maintenance, ensuring energy and labor savings at the same time.Matsuura is going to exhibit the MX-520 at IMTS2010 to be held in Chicago in September and also at JIMTOF2010 to be held in Tokyo at the end of October.MX-520 Features1.Operability1.1.Distance from floor to table top surface : 850 mm(33.46 in.)1.2.Distance from machine door to table center : 385 mm(15.15 in.)1.3.Front door opening width : 805 mm(31.69 in.)(Sufficient for the maximum workpiece D520 mm(20.47 in.))1.4.Easy open-close style ceiling cover for the use of a crane during part setup1.5.Table size : D300 mm(11.81 in.) (D500 mm(19.68 in.): option)1.6. 6 ports for fixture hydraulic system (option)2.Collision avoidance system IPS (Intelligent Protection System): standard2.1.Axis feed stopped before a collision occurs between machine, tool, workpiece and fixture2.2.Machine collision avoidance during manual operation or setup work that may occur due to human error2.3.Machine collision avoidance during automatic operation that may occur due to programming error3.New operating system MIMS (Matsuura Intelligent Meister System): standard3.1.Operation support functions like those offered by a Meister (skilled operator)3.2.Four keywords(1)Reliability Meister [Safe] To shorten machine down time(2)Operability Meister [User Friendly] Ease of operation(3)Thermal Meister [Accuracy] Thermal displacement compensation *(4)Eco Meister [Environment] To reduce standby energy* The MX-520 is equipped with spindle thermal displacement compensation.Main SpecificationsItem MX-520 MAM72-42V MAM72-25VTravel (X / Y / Z axis)630/560/510 mm(24.80/22.04/20.07 in.)520/730/510 mm(20.47/28.74/20.07 in.)550/410/450 mm(21.65/16.14/17.71 in.)Travel (A / C axis)-125 - +10° / 360°-110 - +110° / 360°-110 - +110° / 360°(B/C axis)Rapid traverse rate (X / Y / Z axis)30 m/min(1.181 ipm)50 m/min(1.968 ipm)50 m/min(1.968 ipm)Rapid traverse rate (A axis) 10 min-130 min-130 min-1 (B axis) Rapid traverse rate (C axis) 25 min-150 min-150 min-1Feedrate (X / Y / Z axis)0.001 - 30 m/min(0 – 1.181 ipm)0.001 - 50 m/min(0 – 1.968 ipm)0.001 - 50 m/min(0 – 1.968 ipm)Spindle speed12,000 min-112,000 min-115,000 min-1 Spindle motor power7.5/11 kW 7.5/11 kW 5.5/7.5 kWMaximum workpiece sizeD520 × H350 mm(D20.47 × H13.77 in.)D520×H350 mm(D20.47×H13.77 in.)D300×H250 mm(D11.81×H9.84 in.)Loading capacity150 kg(330 lb.) 235 kg(517 lb.) 40 kg(88 lb.)。

五轴立式加工中心安全操作及保养规程

五轴立式加工中心安全操作及保养规程随着制造业快速发展,五轴立式加工中心已经逐渐成为制造业的重要组成部分。

在使用五轴立式加工中心的时候,我们必须强调安全操作,以及对设备及时的保养,以确保设备的稳定运行和工作效率。

一、安全操作规程1. 设备选址和环境要求五轴立式加工中心在工艺流程中扮演重要的角色,因此需要在一个合适的场所进行合理布局。

使用五轴立式加工中心的重要考虑因素之一就是环境安全。

设备所在位置一定要远离易燃易爆、腐蚀性大的化学药品,同时设备周围也应该保持空气流通,以确保设备的稳定运行和员工的人身安全。

2. 设备操作前注意事项在操作设备之前,必须仔细检查设备,确保所有零部件都已经过检查,以确定设备可以进行安全运行。

特别是动力装置,火花和静电会对其造成损害,操作设备时,一定要注意抗静电和消散电荷。

3. 设备操作中的注意事项在操作设备过程中,应该认真观察设备的工作状态和设备完好程度。

当工作过程出现异常时,操作员应该立刻关掉设备,将异常状况报告给维修工程师进行维修,不得私自进行修复。

在设备维护、清洁、故障排除时,应该先确保操作人员的人身安全,确保设备在停止状态下进行操作。

4. 设备关闭注意事项设备关闭时,必须先将设备从全自动状态转换为手动状态。

当设备正常运转时,应该先停止精锐组合,再停止加工中心。

在工作结束后,应及时将设备清洗干净并加油润滑,防止设备长时间闲置,并在闲置前清理干净设备。

二、设备保养规程1. 设备的清洗和保养设备长时间使用后,会积累一些污垢和灰尘,需要定期清理。

繁忙的车间环境会使设备很快变得脏乱,并会影响设备的功能和效率。

需要通过清洗、润滑、调整等方法,确保设备可以维持正常工作状态。

另外,随着设备的自动化程度的提高,设备的维护和保养也要相应升级,特别应注意保养曲轴、润滑、传动齿轮、轴承等设备和零配件。

2. 设备保养中的注意事项在进行设备保养时,应该遵守以下注意事项:•遵守设备维护规定,确保操作安全;•正确选择维修和保养材料,以确保设备的顺畅运行;•建立设备维护记录,及时更新设备运行状况。

立式,卧式五轴加工中心介绍

五轴加工中心立式加工中心(三轴)最有效的加工面仅为工件的顶面,卧式加工中心借助回转工作台,也只能完成工件的四面加工。

目前高档的加工中心正朝着五轴控制的方向发展,工件一次装夹就可完成五面体的加工。

如配置上五轴联动的高档数控系统,还可以对复杂的空间曲面进行高精度加工。

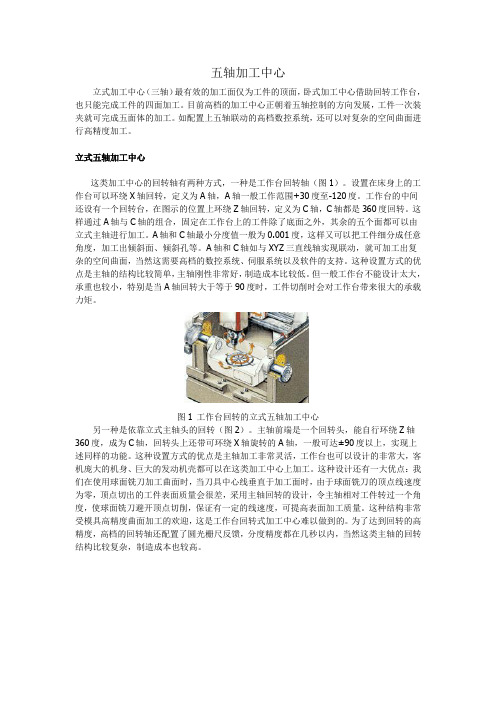

立式五轴加工中心这类加工中心的回转轴有两种方式,一种是工作台回转轴(图1)。

设置在床身上的工作台可以环绕X轴回转,定义为A轴,A轴一般工作范围+30度至-120度。

工作台的中间还设有一个回转台,在图示的位置上环绕Z轴回转,定义为C轴,C轴都是360度回转。

这样通过A轴与C轴的组合,固定在工作台上的工件除了底面之外,其余的五个面都可以由立式主轴进行加工。

A轴和C轴最小分度值一般为0.001度,这样又可以把工件细分成任意角度,加工出倾斜面、倾斜孔等。

A轴和C轴如与XYZ三直线轴实现联动,就可加工出复杂的空间曲面,当然这需要高档的数控系统、伺服系统以及软件的支持。

这种设置方式的优点是主轴的结构比较简单,主轴刚性非常好,制造成本比较低。

但一般工作台不能设计太大,承重也较小,特别是当A轴回转大于等于90度时,工件切削时会对工作台带来很大的承载力矩。

图1 工作台回转的立式五轴加工中心另一种是依靠立式主轴头的回转(图2)。

主轴前端是一个回转头,能自行环绕Z轴360度,成为C轴,回转头上还带可环绕X轴旋转的A轴,一般可达±90度以上,实现上述同样的功能。

这种设置方式的优点是主轴加工非常灵活,工作台也可以设计的非常大,客机庞大的机身、巨大的发动机壳都可以在这类加工中心上加工。

这种设计还有一大优点:我们在使用球面铣刀加工曲面时,当刀具中心线垂直于加工面时,由于球面铣刀的顶点线速度为零,顶点切出的工件表面质量会很差,采用主轴回转的设计,令主轴相对工件转过一个角度,使球面铣刀避开顶点切削,保证有一定的线速度,可提高表面加工质量。

这种结构非常受模具高精度曲面加工的欢迎,这是工作台回转式加工中心难以做到的。

牧野机床基本型号及其行程

牧野机床基本型号牧野机床基本型号及其及其及其行程行程行程*立式加工中心型号特长 用途行程(mm)FB127超长时间高精度平面加工立式加工机。

1200×700×450型号特长 用途行程(mm)HYPER 2J 适合于医疗器械,半导体,高性能通讯仪器及液晶/非球面隐形眼镜等要求高精度的光学研究,试制的加工。

200×150×150*卧式加工中心卧式加工中心型号特长用途(参照各产品介绍网页)行程(mm) G5兼备了研磨加工和切削加工功能的高效率研磨加工机520×560×600270度/360度(B/C 轴)型号特长 用途搑行程(mm)A55E560×560×600A66E 高速,高精度/近乎完美的空间设计/连续加工所必须的优良切屑处理性能,是部件加工的最理想的选择。

730×730×800A77E730×730×800A88E 最适合于汽车,建设用机,农用机等铸件及不锈钢等中小型难加工材料的大批量加工生产。

900×800×970A99E1250×1100×1250A100E 可进行大型工件的连续/高速,高精度加工,且具顺畅的大量排屑功能的卧式加工中心。

1700×1350×1400MCC30163000×1600×1300 MCC30183000×1800×1500型号特长用途搑行程(mm)MCD1816是模具加工最理想的伙伴 1800×1600×1300型号特长用途(参照各产品介绍网页)行程(mm) MAG1最适用于加工飞机的铝制构件的加工,例如机翼的前沿、机体后缘和机翼肋骨等尺寸在1500mm以下的所有工件1520×1100×1350 MAG3MAG3.HMAG3EX可进行超大型飞机部件(吕合金)的连续/高速,高精度加工。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

牧野重型5轴立式加工中心D500

牧野铣床制作所的5轴控制立式加工中心“D500”

日本牧野铣床制作所(Makino Milling Machine)上市了可加工重型工件,并进步了加工速度的5轴立式加工中心“ D500”。

可加工直径650mm×高500mm的工件,最大重量为350kg。

为了与3轴方向的切削进给速度(X轴为最大32,000mm/min,Y轴及Z轴为最大40,000mm/min)保持同步,新产品进步了2个倾斜轴的运动速度(相当于A轴及C轴为每秒50转)。

由于加工速度受制于速度最慢的轴,因此,此次均衡进步了全部轴的运动速度,以喷气式发动机、涡轮机的旋转翼以及叶轮的加工为例,加工时间可减少50%。

与3轴加工相比,5轴加工固然具有可通过1次定位进行多面加工,可缩短刀具的顶出量因而加工更稳定等优点,但也有工作时的累积误差较大、重型工件的加工时间增长等缺点。

牧野铣床制作所进步了从两端支撑工作台的耳轴结构的摇架刚性。

在摇架的两端(A轴)分别组装1个直接驱动马达(DD马达),并使

其同步运动以进步运动性能,同时,防止摇架的扭曲以确保精度。

另外,还采用了“扭矩值可称前所未有地高达3000N·m的马达”。

在摇架上的旋转工作台(C轴)中也组装了同样的DD马达。

工作台同时还负责A轴方向的平行移动(从X轴以及操纵者角度看,为左右方向)。

主轴只分担纵深方向(Y轴)及上下(Z轴)的移动。

正面的门可从底到顶全部打开,从而使操纵者可最大程度地接近主轴以及工件,便于确认加工状况。

托盘交换装置(Pallet Change)等自动运转用设备设置在了背面,以免影响操纵。

该机床将面向以下用途销售:需要5轴加工机的航空器部件加工及试制部件加工,且使用3轴同步加工方式即可满足尽大部分要求的模具加工及部件加工。

与3轴同步加工相比,由于可实现分度自动化等,因此,可将粗加工所需时间缩短30%,并延长刀具寿命30%,表面光洁度可进步30%。

该公司将以上述优点,促使模具制造商将3轴同步加工机更换为此次的新产品。

假如同时使用发那科(FANUC)NC装置上即将配备的刀具尖端点控制优化功能,加工时间则有看进一步缩短。

该产品将从2008年7月开始供货。

日本国内价格为4600万日元(不含税,约合人民币302万元) 。

预计全年销售120台(其中日本国内50台)。