汽车纵梁数控平板冲主机直线换模技术的故障原理及改进应用

数控设备故障处理方法及维修注意事项1

自动化数控设备故障处理方法及维修注意事项随着自动化数控设备成为生产线主要设备,自动化数控设备故障的处理成为电气设备主要故障,处理自动化设备的故障需要有一定的专业技术支撑,同时在电气处理故障的快速性、措施及电气日常维护都需要有一定的措施和方法,我们针对此问题,从管理和技术角度多方面分析如下:一、自动化设备的故障的种类及相应的处理方法自动化类故障主要分为以下几类:1、信号类:这一类故障最多,主要是现场元器件的信号出现检测不到或者出错,此类故障的发生大多与点检不到位有着一定的关系,检测元件的周围温度、水气、位置等发生变化,都会造成信号检测错误和丢失,需要点检员按照点检要求对检测元件的固定、位置、周围环境变化、水气情况进行检查,一旦发现问题及时处理,把故障处理在萌芽状态。

故障处理方法及关键点:A、可靠的检测元件备件。

对于新的备件要保证其完好性,编码器、接近开关、光电开关、位移传感器等检测元件一定要有一定的备件存储,尤其是振动、高温、高湿度等恶劣环境下的检测备件,如大环件轧机下锥辊编码器、大环件测量杆位移传感器、热处理线辊道接近开关、机械手各轴的编码器、运动部件的限位开关等,需要分厂点检员进行易损检测元件的识别,及时进行准备,杜宇关键部位的检测元件要安排上线测试,保证可使用性。

B、检测档杆、检测元件的固定部位的检查。

检测元件传感器或被测元件位置是否出现偏移,由于设备维护人员的疏忽,可能某些传感器的位置出现差错,比如没有到位,传感器故障,灵敏度故障等。

要经常检查传感器的传感位置和灵敏度,出现偏差及时调节,传感器如果坏掉,立刻更换。

此外,由于自动化设备的震动,大部分的传感器和被检测挡片在长期使用后,都会出现位置松动的情况,所以在日常点检维护时要经常检查传感器、检测元件的位置是否正确,是否固定牢固,同时也要检查各类检测档杆、磁环是否有效。

2023年5月初出现大环件编码器故障就是因为编码器联轴器的固定顶丝断裂造成,故障处理时间加长。

汽车纵梁数控冲孔设备在汽车行业的应用

孔作业。U形梁冲孔线 的使 用,提高 了生产 节拍,增 术跟进, 目前国内唯一 的 U形梁; 孔线设备供应商, 是 中 加 了产 能, 也有效 的解决摇臂钻床 带来 的 “ 瓶颈效应 ” , 并保持着 U形 梁冲孔线 的技术优 势,根据国内汽车厂

实 现产 能 目标 :

商对不 同纵梁 的加工要 求,拥有针对 U形 梁制孔 作业

■

装配质量 、如何 适应客户 的个性化 车架需求成 为国内 配 套 厂 得 到 了 广 泛 的 应 用 , 解 决 了 车 架 连 接 板 制 孔 低 汽车 工业 尤其是轻卡、重卡汽车 制造商着力要 实现 的 精度、低效 率的瓶颈。 目标 。在新 的 目标形势下,传统 的纵梁制孔工艺 ( 压 纵梁 冲孔 设备,根 据汽 车纵 梁制孔 工艺 的不 同, 力机成型 制孔、摇臂钻床碟钻靠模 制孔等)带来 了更 可分 为平板 冲孔 线、U形梁 冲孔线 两大 类。 自 2 0 00 多 的 “ 颈 ” 问题 : 瓶 年以来,该两种形式 的冲孔线在 国内各 大汽车厂,如 a 压力机成型制孔 : . 压机模具成本太高,模具加

配 备 自动 上下 料 的 TP 0型 系 列 数 控 液 压板 料 冲孔 机 8

第0期 数控机床市场 ・ 5・ 2 2

目

单 机 作 业的 TP 0 数 控 液 J 板 料 冲孔 机 8 硅

S TBl 0 1 P 2 - 2型 数 棺 平 顿 纵 梁 冲 孔线 ( 字形 主 机 结 构 配 有液 压 系 回 统总成)

该设 备是 一 种高 精度 高 效率 的 中厚 度板 材 加工 S P 1 0系 列 和 S T 1 0系 列 汽 车 纵 梁 平 板 T K 2 P B 2 设备, 设计 结 构 合理, 性 能优 越,采 用 国际 一流 的 数控冲孔线是 目前平板; 中孔线 中主要的两种机 型。该 F N C数 控系统, 自动编程软 件支持 多种格式 图形 种类设备是专 门为汽车车 架主纵 梁、衬 梁的平 板毛坯 U A 文件, 自动生成 的加 工程序 简单明了,极大的方便 了 ; 孔 而设计 的一种 高效、高精度的板材 自动化加工设 中 用户。液压系统采用独特 的双缸串联结构,系统根据 备, 上料、下 料、板料 的定位 及送进 、模具 的选择、 提供的板材参数, 自动转换单 双缸工作模式,有效 的 冲压过程 的实现 以及故障报警等均能够通过数控系统 降低了能耗,从而 为用户 降低 了生产成本。模具采用 直列式结构,大大 的缩短 了换模 时间,从 而提高 了整 机 的工作效率。 送进传 动部件 配置精 良,X轴、Y轴 控制 自动 完成 。配 有高效 的 自动上下料系统,采用国 际一 流的 F N C数控 系统, 高可靠性的 C C技术, U A N

某车型高强板纵梁回弹问题及整改措施

某车型高强板纵梁回弹问题及整改措施张恒,江庆顺,张玉成(东风小康汽车有限公司汽车技术中心,重庆400033)摘要:针对某车型梁类零件在冲压成形过程中出现的扭曲、回弹等缺陷,采用AutoForm分析产生该缺陷的影响因素,如弹性变形、应力释放、零件结构等,针对以上影响因素分别采取相应措施:对冲压工艺、模具结构、回弹补偿数据等进行优化,通过相关优化整改后零件成形效果较好,整体合格率从80%提升到90%左右。

关键词:CAE;纵梁;回弹;高强板;影响因素中图分类号:TG386 文献标识码:B文章编号:1001-2168(2020)03-0029-05D01:10.16787/ki.l001-2168.dmi.2020.03.007Solutions for springback of high strength plate longitudinal beam ZHANG Heng,JIANG Qing-shun,ZHANG Yu-cheng(Automotive Technical Center,Dongfeng Xiaokang Motor Co.,Ltd.,Chongqing 400033,China)Abstract:Aiming at the distortion and springback of the beam parts in the stamping process,AutoForm was used to analyze the influence factors for the defect,such as elastic deformation,stress release,product structure,etc.According to the above factors,the corresponding measures were taken respectively,optimizing the stamping technology,the die structure and the compensation data of springback and so on.After relevant optimization, the rectification effect was good,and the overall qualified rate of parts was raised from 80% to 90%.Key words:CAE;longitudinal beam;springback;high strength plate;influence factor〇引言随着汽车产业的快速发展,汽车车身主要向轻量 化、低油耗、C-NCAP碰撞安全性能等方向发展。

数控车床加工实习教学中常见故障与解决方法分析

数控车床加工实习教学中常见故障与解决方法分析为了培养专业型数控机床操作人才,为我国数控机床技术人才提供储备力量,需要教师在其实际加工实习的教学过程中,务必要解决学生在实践过程中遇到的数控车床故障。

本文通过介绍数控车床故障诊断的原则,对数控车床加工实习教学中常见的故障问题展开分析,并提出了相应的解决方法。

标签:数控车床加工;实习教学;常见故障;解决方法0 前言数控车床的加工过程繁琐复杂,初学者缺乏经验,很容易造成机床设备的损坏,因此在数控车床加工实习过程中,教师需要有针对性的制定与初学者实际学习情况相吻合的教学方案,进而规范学生的技能操作,同时对可能会出现的故障问题提出合理化的解决方案,增加学生的实战经验和动手操作能力。

1 数控车床故障诊断的原则(1)由外部及内部诊断原则。

众所周知,数控机床的内部元件复杂精密,若操作人员缺乏诊断经验将零件擅自拆卸下来的话,很容易在机床内部构造埋下重大的安全隐患。

数控机床属于精密类型的机器设备,任何一个细小的环节都不容我们忽视,因此在进行数控机床故障诊断的过程中,以检车数控机床外部零件为基础,确保其不存在任何故障问题的前提下,再由专业的故障检测人员对机器内部故障逐一进行排除与分析,这样由表外到表内的故障诊断方法,可以帮助检测人员提高诊断故障的工作效率,并且有效避免了数控机床内部的人为损伤。

(2)机械故障诊断优先原则。

对于数控机床的故障診断方法,可以从两个方向开展故障的诊断工作。

第一个方向是从机械硬件方面进行故障诊断,第二个方向是从电气系统方面进行故障诊断。

在故障检测的过程中,存在于机械硬件方面的故障很容易被人们发现,并且其维修工作也不难开展,利于恢复数控机床的正常运行,而存在电气系统方面的故障,其在诊断方面相对于前者来讲更加复杂,原因在于电气系统中存在许多精小的元件,并且每一个元件的检测方式也颇为复杂,需要维修人员利用专业的机器设备逐一进行排查。

基于上述分析,在数控机床的故障诊断过程中,维修人员理应对数控机床机械硬件方面存在的故障优先进行排查,确定其不存在任何硬件方面的故障之后,再对数控机床的电气系统存在的故障进行检查,这样才能够提高数控机床的故障诊断效率,达到事半功倍的工作效果。

数控磨床常见故障及解决方法

数控磨床常见故障及解决方法作者:王天翔来源:《环球市场》2017年第01期摘要:在全齐经济迅速发展的背景下,顾客对产品的性能以及质量的要求都在不断的提高,所以导致产品结构以及功能日趋复杂,所以对机械产品的精度以及生产效率由此提出了更高的要求。

尤其是在汽车、船舶、航空航天以及军事等领域所需要的机械工件与模具,精度要求更是越来越高。

为了满足现代制造业的加工的需要,数控机床不仅应运而生,而且向加工精度高以及加工质量稳定、柔性好及适合于复杂产品制造方向飞速发展着。

同时,市场也对数控机床的可靠性、稳定性及寿命等质量指标提出了较高的要求。

下面对数控磨床的常见故障及可靠性试验中的出现的故障进行分析并提出解决方案,以供参考。

关键字:数控磨床;常见故障;解决方法数控机床是集机械、电气、液压一体的设备,其机械部件是保证其可靠运行的核心,占据机床绝大部分,一旦出现故障,则会导致数控机床运行异常,影响生产,甚至发生事故。

随着数控技术的发展,数控机床的故障呈现出多样化、复杂化的发展趋势,有必要对诊断与维护相关问题进行研究和探讨。

1 数控机床维修的基本流程首先,在数控机床出现机械故障之后,必须要确定数控机床出现故障的部位,以及引起数控机床故障的原因,根据判断结果初步制定数控机床维修的方法。

其次,要根据自己通过判断获取的引起数控机床机械故障的根本原因,对数控机床进行维修,通过对数控机床机械故障的排查,不断缩小引起数控机床机械故障的范围,从而准确定位数控机床出现故障的准确位置,并制定有针对性的维修策略对数控机床故障进行维修。

最后,在完成机械故障的维修之后,需要重新启动数控机床,确保数控机床机械故障已经排除,并对数控机床的操控者进行说明,避免因为认为操作的失误,再次引起类似的机械故障。

同时,必须数控机床的维修记录进行记载作为今后的维修参考数据。

2 常见的数控机床故障2.1 主轴轴向移动大部分机床主轴的运动是加工的主运动,具有受力大,疲劳强度高等特点,所以长时间工作后会造成轴向移动,定位不准,影响加工精度,甚至造成工件损坏。

汽车座舱纵梁回弹扭曲的原因分析及整改方法

抗拉强度 尺

MPa

断后伸 长率 A

8 0 一

%

不 小 于

n 9 0

MP a

HC3 4 0 / 5 9 0 DP 3 4 0

̄

不 小 于

5 9 0

不小 于

20 0 . 1 4

大, 回弹量主要产生在此处 。其次是制件图 1 B 处, 此 处制件有下 凹的造型 , 在成形 的过程中凹陷的四周材 料流动性会加强 , 成形修边完成后 刚性 释放 , 会 造成 搭接面翘 曲, 直接影响后期 的制件 的搭接 。

关 键词 : 座舱纵梁; 回 弹扭 曲 ; 工 艺分析 ; C A E分析

中图分 类 号 : T G3 8 5 . 2 文 献标 识 码 : B

Ana l y s i s o f Spr i ng ba c k Di s t o r t i o n Ca us e s a nd t he Re c t i ic f a t i o n M e t ho d f o r t he Aut o mo bi l e Ca bi n Lo ng e r o n

【 A b s t r a c t 】 A n a l y s i s o f a u t o m o b i l e c a b i n l o n g e r o n d i s t o r t s p r i n g b a c k p a r t s , i f n d o u t t h e c a u s e o f

.

并 由料厚 1 . 8 m m的 B 3 4 0 / 5 9 0 D P 钢板冲压 而成 。B 3 4 0 /

5 9 0 D P 是 中 国宝 钢 生 产 的汽 车 双相 高强 度 冷 轧 钢 板 ,

数控机床故障诊断与维修模块三 数控铣床(华中HNC-21)原理与维修

• 三、数控装置常见故障维修实例

• 1.系统屏幕没有显示

• 故障现象:一台配套华中HNC-21系统的数控铣床,闭合 电源开关后,其显示屏没有任何显示。

• 故障分析:检查输入电源是否正常,接线极性是否正确, 观察开关电源工作指示灯,灯亮表示交流部分没有故障, 应检查DC24V输出电路,如果灯不亮,说明交流部分发生 了故障,应从主电路开始检查。用万用表测量XS1端口的 电源线,没有DC24V电压,而DC24V开关电源指示灯亮, 经检验,电源经过的端子排的触点出现松动。

• 四、常见数控机床主轴伺服系统的故障 • 1.外界干扰 • 2.主轴过载 • 3.主轴定位抖动 • 4.主轴转速与进给不匹配 • 5.转速偏离指令值 • 6.主轴异常噪声及振动 • 7.主轴电动机不转

技能训练

• 1.安川VS-616G5变频器,查阅资料,绘制 与HNC-21M连接原理图 。

• 2.变频器控制主轴只有一个旋转方向故障, 分析原因,列出诊断方法。

任务描述

通过在华中HNC-21装调维修实训装置上训练,掌握 HSV-16接口与其他单元连接,绘制出伺服驱动器电 气控制原理图,会排除使能信号故障。

• 一、

HSV16伺服 驱动器

相关知识

• 二、华中进给伺服驱动电气控制原理

任务实施

• 一、华中HSV-16伺服驱动器接口认识 • 1.查阅华中HSV-16伺服驱动器技术手册。 • 2.指出接口名称、功能及接口端子引脚含义。 • 3.绘制华中HSV-16伺服驱动器连接功能框图。 • 二、系统连接 • 1.华中HSV-16与数控装置之间连接。 • 2.HSV-16使能及报警信号连接。 • 3.HSV-16控制电源连接。 • 4.伺服驱动主电源及伺服电动机编码器连接。 • 三、伺服系统故障排除。

数控车床换刀系统故障维修实例及分析

1 数控车 床换刀 系统常见故障分析 与其他 的设备相 比较 , 数控 车床 换刀系统故障的产生和设备 运行时间 有着密切 的关系, 两者之 间的规律甚至可以采用 曲线 图来进行表 示。在数 控车康运 行中, 整个寿 命期限 的故 障发生大致 可 以分为 早期l 故障 、 偶发 性

故 障 和 耗 损 故 障三 种 。 其 中 早 发 故 障 主 要 指 的 是 数 控 车 床 换 刀 系 统 在 投

科 学 进 步

数控车床换刀系 统故障维修实例及分析

郑 耘

( 佳木斯 市技工学校, 黑龙江 佳木斯 1 5 4 0 0 0 ) 摘 要: 数控车床是一种 高效 、 安全 、 稳 定的自动化机床 , 它是 计算机 技术、 自动计数、 信息技术 、 微 电子 技术 、 伺服技术和精密测量技术综合研 究的技 术新成果 是一种全新 的现代化工业控制技术 。 数控车床 由于经济性好、 废品少、 加工效率高的优 势得 到各生产行业 的重视 。 但是在过去工作中, 我们经 常 会遇 到各种 各样的数控车床故 障, 换刀系统故障便是 其中常见故障之一 , 这 里我 们就 数控车床换刀系统常见 的故 障与维 修方法进行分 析, 旨在为 同行 日 后工作提供参考 。 , 关键诫 : 数控机床 ; 换刀系统 ; 故障; 维修

近年来 , 伴随重工业的飞速发展 , 机械制造业也取得 了可喜的成绩 , 数 控车床作为机械加工中不可缺少的设备之一 , 在机械加 工生产中承担主要 生产任务和工序。因此, 确保数控车床工作安全 、 运行稳 定、 减少故障对提 高机械加工企业生产效益有着十分重要的意义 。但是在近年 来, 虽然各类 维修技术和方法不 断涌现 , 但 是随着设备 使用日} 益 复杂。因此, 我 们在 这 里 有必 要 对 数 控 车 床 中 常见 故 障 进 行 分 析。本 文就数控车 床换刀系统中常见故障现象进行分析 , 以供大 家参考和 借鉴 。

数控平板冲孔机的改进与应用

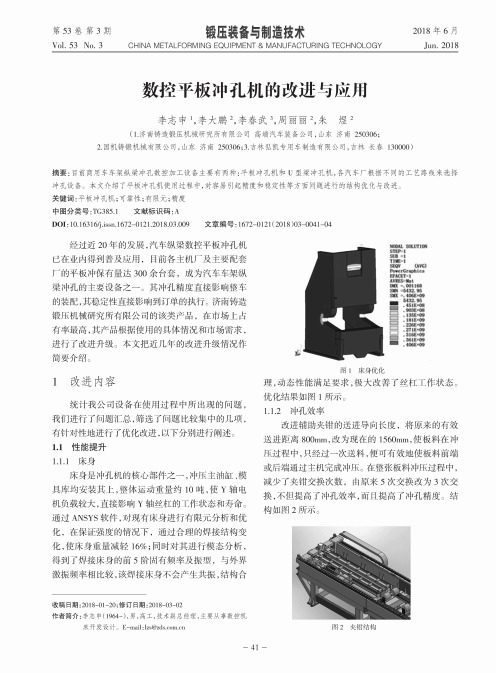

第53卷第3期锻I装备与制造按术 2018年6月Vol. 53 No. 3 CHINA METALFORMING EQUIPMENT & MANUFACTURING TECHNOLOGY Jun. 2018数控平板冲孔机的改进与应用李志申&,李大鹏2,李春武3,周丽丽2,朱煜2(1.济南铸造锻压机械研究所有限公司高端汽车装备公司,山东济南250306;2?国机铸锻机械有限公司,山东济南250306;3.吉林弘凯专用车制造有限公司,吉林长春130000)摘要:目前商用车车架纵梁冲孔数控加工设备主要有两种:平板冲孔机和U型梁冲孔机,各汽车厂根据不同的工艺路线来选择 冲孔设备。

本文介绍了平板冲孔机使用过程中,对容易引起精度和稳定性等方面问题进行的结构优化与改进。

关键词c平板冲孔机;可靠性;有限元;精度中图分类号c TC385.1 文献标识码:AD01:10.16316/j.issn.1672-0121.2018.03.009 文章编号:1672-0121(2018)03-0041-04经过近20年的发展,汽车纵梁数控平板冲孔机已在业内得到普及应用,目前各主机厂及主要配套厂的平板冲保有量达300余台套,成为汽车车架纵梁冲孔的主要设备之一。

其冲孔精度直接影响整车的装配,其稳定性直接影响到订单的执行。

济南铸造锻压机械研究所有限公司的该类产品,在市场上占有率,其产品 用的 市场 ,行 。

本文把近几年的 作简要介。

1改进内容统计我公司设备在使用过程中所出现的问题,行,的,有 性 行 ,行 。

1.1性能提升1.1.1床身冲孔机的核心部件之一,冲压主油缸、模装其上,整 量约10 ,Y,直接影响Y的工作 。

通过ANSYS软件,对现有床身进行有限元分化,在 度的 ,的焊接,量 16%其进行,得到 接床身的前5 有频率 ,i率 ,该接,收稿日期:2018-01-20;修订日期:2018-03-02作者简介:李志申(1964-),男,高工,技术副总经理,主要从事数控机床开发设计。

关于汽车纵梁冲压工艺分析与改进

关于汽车纵梁冲压工艺分析与改进[摘要]以汽车纵梁为研究对象,介绍其冲压工艺方案,利用CAE技术,对纵梁在回弹处理方面总结了合理的工艺与技术改进措施。

经过实际冲压验证:表明改进后的纵梁冲压工艺效果良好,满足使用要求,对类似零件成形工艺设计具有一定的参考作用。

[关键词]汽车纵梁;冲压工艺;CAE;回弹;自动补偿引言:冲压工艺中,制约其快速发展主要集中在一些典型的难成形件上,如汽车覆盖件、轮罩板件、梁类件等。

梁类件随着汽车轻量化的发展使用比例越来越高,强度也越来越高,决定了它的工艺特殊性和成形难度。

梁类件中特别是高强梁类件中纵梁是典型的难成形件,主要取决于纵梁造型的复杂程度和使用板料的高抗拉强度。

1 传统加工工艺及存在的问题汽车纵梁加工的内容主要包括:成形和制孔。

加工工艺可分为成型前加工孔和成型后加工孔,制孔的方式又分为冲孔加工和钻孔加工。

目前,汽车纵梁加工多采用的是买成形纵梁料,通过摇臂钻床钻孔。

选用钻孔方式最大的优点是设备投资少,但缺点也很多:加工效率低、需要制造多种钻模,生产准备周期长,很难适应多品种、小批量多批次产品的生产节拍。

以陕重汽为例,随着陕重的斯太尔产品产能的大幅提升,同时MAN产品逐步上升为主导产品,传统的加工工艺已无法适应产能提升和产品变形的需求,纵梁孔位加工能力不足已成为车架生产的“瓶颈”问题,寻求新的纵梁加工工艺迫在眉睫。

因为斯太尔产品为等截面梁,MAN产品为变截面梁,这两种车架的纵梁结构不同,加工工艺差别较大,因此选择纵梁加工工艺和设备时应兼顾此两种产品结构的加工。

2 加工工艺及所用设备的特点2.1 生产效率高,劳动强度小数控冲对新产品生产要求的准备时间短,对于纵梁孔的变化,生产准备仅为编程时间,输入CAD图形,可以自动生成加工程序,可以充分快速地满足市场和每个用户的要求,解决了现有摇臂钻床孔效率差、生产准备时间长、劳动强度低的问题。

采用原有方法,冲一个孔,带上下料最慢需要1.2s,钻一个孔最快需要10s。

推拉式平板纵梁生产线

孔 。主机底 座安装有 y 轴丝杠 、y 精密直 线导 轴

轨 等。 y 由 聋 丝杠由伺服电动机驱动 丝杠旋转 ,推 动安 装于焊 接床身上的丝杠螺 母沿 y向移动 ,通 过 两根 重载导轨 的滑块与主机床身相连接 ,由此

实现设备沿 y 由 车精确定 位的送进运模 气缸来完成对所需要模具 的选择 ,实现冲压 。模

时 主轴 线与主机主轴线相吻 合 ,系统 、 轴 的送进夹钳安 装在辊 道上 ,在 自身伺 服电

动 机驱动下 ,通 过斜齿轮与斜 齿条啮合 ,由精密直线滑 轨导 向实现 方向精确送进 。辅 助夹钳 布置在主机两侧 ,冲压 过程中夹持板料端 部 ;辊道底座上 布置有无动力 支承辊 ,

' 、

1 中装 置 . 对 现 有平板纵梁数控 冲孔 机以中心线定位 的形式中 ,基本都是 以电动机驱动左右旋 转

丝杆 ,而 且对于变截面 纵粱都是辅助 人工操 作调整变截面落 差。此过程 中人 为带 入调 整

误 差 ,降低 了冲孔设 备的冲压精度 ;对 于截面纵梁品种 多的情 况 ,要根据每 个品种进行

生产线介绍

1 . 生产线组成

该生产线 由 自动上下料装置 、板料支撑辊 道、板料

置和 电磁 吸盘等组成 。吸盘 为电永磁铁 ,移动 横梁 由减 速变频 电动机 经齿轮 、齿 条传 动驱动前后移动 ,由升降

减 速电动机 经齿轮齿条传动带动吸盘横 梁升 降。

( )上 、下 料送进 辊道 3 上 、下料 送进辊 道是板

头和 凹模 ,纵梁 由数控轴驱动送进 ,腹面上布置2套模 5

具 ,纵梁通过机床后 ,其上的孔全部 冲出。推拉式平板

()纵梁宽 度方 向是 y ,基准为纵梁宽度的 中心 2 轴

解析数控机床9大精度故障原因及解决方案 - 副本

解析数控机床9大精度故障原因及解决方案导语:精度一直是衡量一台数控机床质量好坏的重要标准之一,而很多朋友的机床在使用了一段时间之后存在精度丢失,以下9招,让你的机床重新焕发活力!精度一直是衡量一台数控机床质量好坏的重要标准之一,而很多朋友的机床在使用了一段时间之后存在精度丢失,以下9招,让你的机床重新焕发活力!1、工件尺寸准确,表面光洁度差故障原因:刀具刀尖受损,不锋利;机床产生共振,放置不平稳;机床有爬行现象;加工工艺不好。

解决方案:刀具磨损或受损后不锋利,则重新磨刀或选择更好的刀具重新对刀;机床产生共振或放置不平稳,调整水平,打下基础,固定平稳;机械产生爬行的原因为拖板导轨磨损厉害,丝杠滚珠磨损或松动,机床应注意保养,上下班之后应清扫铁丝,并及时加润滑油,以减少摩擦;选择适合工件加工的冷却液,在能达到其他工序加工要求的情况下,尽量选用较高的主轴转速。

2、工件产生锥度大小头现象故障原因:机床放置的水平没调整好,一高一低,产生放置不平稳;车削长轴时,贡献材料比较硬,刀具吃刀比较深,造成让刀现象;尾座顶针与主轴不同心。

解决方案:使用水平仪调整机床的水平度,打下扎实的地基,把机床固定好提高其韧性;选择合理的工艺和适当的切削进给量避免刀具受力让刀;调整尾座。

3、驱动器相位灯正常,而加工出来的工件尺寸时大时小故障原因:机床拖板长期高速运行,导致丝杆和轴承磨损;刀架的重复定位精度在长期使用中产生偏差;拖板每次都能准确回到加工起点,但加工工件尺寸仍然变化。

此种现象一般由主轴引起,主轴的高速转动使轴承磨损严重,导致加工尺寸变化。

金属加工微信,内容不错,值得关注。

解决方案:用百分表靠在刀架底部,同时通过系统编辑一个固定循环程序,检查拖板的重复定位精度,调整丝杆间隙,更换轴承;用百分表检查刀架的重复定位精度,调整机械或更换刀架;用百分表检测加工工件后是否准确回到程序起点,若可以,则检修主轴,更换轴承。

4、工件尺寸与实际尺寸相差几毫米,或某一轴向有很大变化故障原因:快速定位的速度太快,驱动和电机反应不过来;在长期摩擦损耗后机械的拖板丝杆和轴承过紧卡死;刀架换刀后太松,锁不紧;编辑的程序错误,头、尾没有呼应或没取消刀补就结束了;系统的电子齿轮比或步距角设置错误。

数控设备故障维修方法(doc10)-10页精选文档

数控设备故障维修方法现在数控设备使用越来越广泛,随之而来的是如何保证设备的有效利用率,设备出现故障时,要尽快将设备恢复正常使用。

为了解决这个问题,首先要求维修人员应该有很高的素质,不但要求具有丰富的专业知识,如机电一体化技术、计算机原理、数控技术、PLC技术、自控技术、拖动原理、液压技术等,还要掌握机械加工常识和数控装置的简单编程,另外还要具有一定的英语水平,能够阅读英文技术资料。

要有足够的资料,包括机、电、液图纸,机床参数备份,系统使用维修手册,PLC梯形图等。

还要有一定量的备件。

另外需要维修人员具有一定的经验,掌握一定的维修方法。

笔者从事数控设备维修多年,积累了一定的经验,总结一套维修数控设备的方法,现介绍如下以供参考。

要搞清故障现象当数控设备出现故障时,首先要搞清故障现象,向操作人员了解第一次出现故障时的情况,在可能的情况下观察故障发生的过程,观察故障是在什么情况下发生的,怎么发生的,引起怎样的后果。

只有了解到第一手情况,才有利于故障的排除,把故障过程搞清了,问题就解决一半了。

搞清了故障现象,然后根据机床和数控系统的工作原理,就可以很快地确诊问题所在并将故障排除,使设备恢复正常使用。

如,一台采用美国BRYANT公司TEACHABLE Ⅲ系统的数控外圆磨床在自动加工时,砂轮将修整器磨掉一块。

为了观察故障现象并防止意外再次发生,将砂轮拆下运行机床,这时再观察故障现象,发现在自动磨削加工时,磨削正常没有问题,工件磨削完之后,修整砂轮时,砂轮正常进给,而砂轮修整器旋转非常快,很快就压上限位开关,如果这时砂轮没拆,肯定砂轮又要撞到修整器上。

根据机床的工作原理,砂轮修整器由E轴伺服电机带动,用旋转编码器作为位置反馈元件。

正常情况下修整器修整砂轮时,Z轴滑台带动E轴修整器移动到修整位置,修整器做30°~120°的摆动来修整砂轮。

我们多次观察故障现象发现,E轴在压上限位开关时,在屏幕上E轴的坐标值只有60°左右,而实际位置大概在180°左右,显然是位置反馈出现问题,但更换了位控板和编码器都没有解决问题。

数控机床维修改造中的问题与对策 樊兆博

数控机床维修改造中的问题与对策樊兆博摘要:当前我国企业的迅速发展,正是在数控机床技术的不管发展下逐步前进,进而推动了社会经济的飞速发展,我国对数控机床技术的应用也越来越普遍,数控机床的结构本身是及其复杂的,所以在改造和维修方面也存在着很大的难题,企业的发展因此受到影响。

在这样的情况下,我国经济的发展中数控机床的改造和维修工作就显得迫在眉睫了,所以本文就是对数控机床中改造和维修的问题进行分析,并提出相应的解决措施。

关键词:数控机床;维修改造;问题一、引言大多数传统机床或超过10年的旧机床,加工产品质量差,品种少,成本高,交货周期长等。

大多企业在发展的过程中,只重视对机械设备以及生产线的引进,而往往忽略了软件管理和技术的先进设备引进,这样就会出现数控机床出现不完整的项目,发挥不出机器应有作用的情况;部分原因是由于能耗高、产品质量差导致产;有些已经引入了很长时间,需要技术升级等各种原因,使这些设备不能发挥应有的作用。

对于这种类型的设备,可以找到主要的技术难点,解决关键技术问题,进行维修和改造,可以在投资存量的使用下,最大限度的提升社会效益和经济效益。

特别是对于大型机床和特殊机床来说,成本节约更令人印象深刻。

这是一个很好的改造市场。

二、数控机床维修改造中存在的问题(一)数控机床没有安全操作的环境数控机床的操作环境不安全的因素有:操作人员在不按照相关规定的程序进行操作之后,出现的设备产生的液体飞溅现象,这样的情况下是可以把数控设备改造成有着联锁防护功能得防护设备,在操作人员确定在安全区域后,再开始工作,有的操作人员不按照施工安装的标准操作,设置有双手控制的预防装置;维修改造人都其实都知道电路缺项很容易造成电器被烧坏的结果,但是依然不按规定装置三联动断路器。

(二)电源的使用数控机床是一种较为细致的精密仪器,所以设备的维修以及改造在使用的时候是很常见的问题,维修人员在维修和改造时候就会相应的添加一些单元和机构,为此,大部分操作人员为了方便不按规定进行走线,如此以来,就会导致数控机床存在严重的安全风险,甚至还可能引发用电事故,严重的还会危及到人身安全,致使设备的损坏。

汽车横梁数控冲机床冲头和套筒结构优化

汽车横梁数控冲机床冲头和套筒结构优化摘要:近年来,随着汽车轻量化的进程不断推进,其中一个方面就是轻量化材料的应用,通过采用材料替代或者采用新材料技术达到汽车轻量化,其中之一就是采用高强度钢板 [1],高强度的材料对加工设备的要求也随之提高,本文将以汽车横梁冲孔机床冲头和套筒为研究对象,以实际生产为依托,探索分析其异常情况,通过不断优化,最终得到满足高强度板生产的冲头和套筒结构。

本文介绍满足,以期为汽车轻量化生产设备提供一些参考。

关键词:车架;高强板;冲头;套筒引言商用车在社会发展进步中扮演者不可或缺的角色,随着汽车轻量化进程不断推进,作为整车的核心部件的车架,其重量占整车重量的15%,必须实现轻量化,为整车轻量化提供有力的保障。

随着公司轻量化工作的全面铺开,越来越多的零部件设计采用高强度板料,对于生产设备的要求也越来越高。

汽车横梁数控冲孔机床作为柔性化生产中的主要孔加工设备,设备初期只生产普通板料,对于高强度板料,冲头和套筒受力增大,容易造成损坏,只有优化冲头和套筒结构,才能满足高强度板的生产。

1 使用现状汽车横梁数控冲孔机床冲8mm750L高强板,冲孔过程中出现冲头、套筒断裂,机床报警,设备强制性停止,零件冲孔过程中断,重新冲孔需要二次夹钳,二次定位,造成零件孔距出现0.5-0.8mm误差,零件成形尺寸不稳定。

因此造成的冲头损耗为43个/月,设备故障率14次/月。

图1冲头和套筒断裂图2 原因分析2.1、分析冲头结构,以φ18孔计算,板料为8mm510L和8mm750L时,冲裁力分别为218.9KN和335.4KN,冲头挂头与导向部位连接处过渡圆角R0.5mm,冲普通板的时候受力较小,此处应力集中较小,在冲头的承受载荷范围之内,冲头没有发生断裂;冲高强板时受力大,此处应力集中会变大,超出了冲头的承受载荷,导致冲头沿此圆角处发生断裂[2]。

2.2、冲头挂头厚度5mm,厚度小,受力强度不足,承受载荷小,冲高强板时受力大,易发生断裂。

CK5116数控立车横梁升降故障剖析与维修

CK5116数控立车横梁升降故障剖析与维修

作者:宓方玮, 何东林, 汪洋, MI Fangwei, HE Donglin, WANG Yang

作者单位:中国工程物理研究院机械制造工艺研究所,四川,绵阳,621900

刊名:

制造技术与机床

英文刊名:MANUFACTURING TECHNOLOGY & MACHINE TOOL

年,卷(期):2011(3)

本文读者也读过(10条)

1.蒋天宇.赵春小议数控机床机械部分的故障诊断及维修[期刊论文]-中国科技博览2011(24)

2.赵海东.叶宏双柱立车横梁升降同步保护的研究[期刊论文]-大科技·科技天地2011(7)

3.夏罗生.Xia Luosheng数控机床的电源故障维修实例[期刊论文]-机械制造2005,43(7)

4.周惠浅谈机床滑动轴承修理技术[期刊论文]-中国高新技术企业2011(7)

5.王兵华机床导轨破损修补[期刊论文]-轴承2002(3)

6.钱立文从两例故障谈机电一体化维修[期刊论文]-设备管理与维修2003(10)

7.陈远智.CHEN Yuan-zhi V形圆导轨面的精度检测分析与维修[期刊论文]-机电工程技术2010,39(6)

8.注重新产品开发,走科技兴企之路沈阳精益数控机械有限公司展出数控车床新产品[期刊论文]-世界制造技术与装备市场2005(2)

9.张建军.王淑红中达数控系统在立式车床数控改造上的应用[期刊论文]-科技创新导报2008(6)

10.自立提高生产率的模块刀夹[期刊论文]-世界制造技术与装备市场2002(6)

本文链接:/Periodical_zzjsyjc201103041.aspx。

纵梁前端加强扳成形仿真及缺陷处理

纵梁前端加强板成形仿真及缺陷处理高飞,张晔,王帆(陕西重型汽车有限公司,陕西西安710200)【摘要】针对某车型纵梁前端加强板的制件特点,提出拉伸成形工艺设计思路及方法,介绍拉伸压料面、工艺补充设计过程。

拉伸、修边、翻边及回弹进行全工序仿真,并对仿真存在的开裂缺陷,提出运用储料包、破料刀、增大拔模角3种解决方案。

依据制件特性及成形模拟,优选破料刀初始刺破位置,成功的解决了开裂缺陷。

实际验证中获得了良好的成形质量,冲压生产过程稳定。

关键词:拉伸压料面;工艺补充;储料包;破料刀;全工序仿真中图分类号:TG385.2文献标识码:BDOI:10.12147/ki.1671-3508.2022.07.003Forming Simulation and Defect Treatment of Frontend Stiffening Plate of Longitudinal BeamGao Fei,Zhang Ye,Wang Fan(Shaanxi Heavy Duty Automobile Co.,Ltd.,Xi'an,Shanxi710200,CHN)【Abstract】According to the characteristics of the front end strengthening plate of car-type longitudinal beam,the idea and method of drawing forming process design are put forward.The whole process of drawing,trimming,flanging and springback is simulated,and three solutions are put forward to solve the cracking defect.According the forming simulation,the initial piercing position of the cutter is optimized,and the cracking defect is solved successfully.Good forming quality and stable stamping process have been obtained in the practical verification. Key words:drawing and pressing material surface;process supplement;material storage bag;cutting knife;full process simulation1引言随着汽车工业的快速发展,汽车行业的竞争日益激烈,新车型的开发时间越来越短,同时对制件的质量要求也是越来越高。

卡车纵梁冲压成形回弹控制

卡车纵梁冲压成形回弹控制摘要:冲压成形的回弹问题是卡车纵梁制造精度受到影响的主要原因。

在冲压成形期间金属板材能一起具有塑性变形与弹性变形,当冲压载荷被卸掉的时候,弹性变形恢复,几何变形发生改变,纵梁的几何精度会受到影响。

通过对厚金属板材的特点与它的回弹现象的影响因素进行分析,提出了卡车纵梁冲压成形的时候对回弹进行控制的具体措施。

关键词:卡车纵梁;冲压成形;回弹控制前言:是卡车的重要零件就包括纵梁,在整机性能中,卡车的制造精度起到的作用是具有决定性的。

导致纵梁缺陷的因素有不合理的模具结构、冲压工艺等等。

纵梁成形归于厚板冲压技术领域,纵梁制件归于U 形件。

回弹会导致纵梁的加工尺寸和设计尺寸要求是不满足的。

是有意通过对回弹量进行控制从而使纵梁的制造精度得到保证,最终实现提高卡车性能是非常重要的。

1 冲压成形件的回弹现象从本质上看,由于受力板料发生弹性变形,当外力消失后,板料恢复到原来的样子的情况就是回弹。

(1)回弹就是板料在冲压成形之后,仅仅存在于内外缘表层组织之中的塑性变形状态,然而位于板料中心处的组织依然是保持弹性变形状态,所以当去掉外部压力之后,板料就会发生弹性恢复。

(2)金属板材冲压成形的时候包含弹性与塑性变形,也就是让材料组织全部进入塑性状态,也会有弹性变形消失存在的现象,同样也会产生回弹的现象[1]。

2 影响回弹的主要因素影响金属材料发生弹性变形有不少原因,所以在冲压成形期间对回弹量有着影响也是有许多原因,它的主要原因包括下面几个方面:1)材料的机械性能。

工件的回弹性能是由材料的机械性能决定的,回弹量和屈服强度σ和弹性模量E分别成正比和反比关系,即σ/E 越大回弹也就越大。

2)相对弯曲半径。

当其他条件都一样的时候,相对弯曲半径大的时候回弹也是大的。

3)弯曲角。

当冲压成形工件的相对弯曲半径一定的时候,弯曲角越大则参加变形的区域也就随着越大,弹性变形的总量也就变大,回弹量也随着变大[2]。

4)弯曲件的形状。

论数控车床VT-20加工中出现的问题与解决办法

论文题目:数控车床VT-20加工L CAR转向机阀壳的特点摘要文章主要通过本人在上海华迅汽车配件有限公司实习时对数控机床VT—20实际操作,以及其在加工L CAR转向机阀壳时总结出的一些特点,对其进行简单概要的论述,在这一过程中我对数控机床的操作有了更深一层次的了解和认识。

我们都知道数控机床以其精度高、效率高、工序集中、能适应小批量多品种复杂零件的加工等优点,在机械加工中得到日益广泛的应用。

精度高:工件公差范围在2丝以内。

效率高:正常频率下一个工件的加工时间约为3分钟。

适应力强:能在三小时内更换产品,并加工出符合要求的成品。

复杂零件:在做内孔加工对同轴度,倒角等均有较高的要求时,能满足图纸需要。

工序集中:能在一台加工中心上完成钻,铰,铣等多步工序。

本文将根据上述这些数控加工的特点及其在实际加工中运用结合我在实际操作中遇到的一些问题及解决办法,以及FUNC 数控系统的一些常用指令等做一些简单,肤浅的介绍和论述。

关键词:精度,效率ABSTRACTThe article mainly through myself practises when the Shanghai Huaxun automobile company to the numerical controlengine bed VT - 20 actual operations, some characteristics which byand itswhen processes L CAR steering unit valve shell summarizes,carries on the simple outline to it the elaboration, I had the deeperlevel understanding and the understanding in this process to thenumerical control engine bed operation. We all knew the numerical control engine bed by its precision high,the efficiency is high, the working procedure centralism, can adaptsmall batch multi- varieties complex components merit and so onprocessing, obtains day by day the widespread application in themachine-finishing. Precision high: Work piece tolerance zone in 2.Efficiency high: The normal frequency next work piece process periodapproximately is 3 minutes. Suitable stress strong: Can replace the product in three hours, andprocesses conforms to the request end product. Complex components: When making the hole processing to the proper alignment, the beveledge and so on has a higher request, can meet the blueprint needs. Working procedure centralized: Can complete in a processing centerdrills, articulation, mill and so on many steps of working procedures. This article will act according to above these numerical controlprocessings the characteristic and its utilizes in the actualprocessing unifies me some questions and solution which will meet inthe actual operation, as well as FUNC numerical control system somecommonly used instructions and so on will do some are simple,superficial introduction and elaboration.Keywords:Precision efficiency前言本文是作者在上海华迅汽车配件有限公司实习期间,通过对数控机床VT—20的实际操作,并结合在大学课程中所学到的知识,对数控机床的整体,局部,以及在加工中夹具和工件毛坯的配套选择,程序编写,对刀加工,换刀等实际操作问题进行肤浅的分析及论述。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

( 陕 西 重 型 汽 车 有 限公 司 , 陕西 西安 7 1 0 2 0 0)

摘 要: 2 0 0 7年我公司购买 了两条汽车 纵梁 数控 平板冲生产线 , 在使用过程 中直线换模机构经 常性 发生故障. 本文阐

述 了核 心 机 构 直 线 换 模 机 构 的发 展 、 结 构 、故 障 原 理 及 改进 。 改造 后 大大 降低 该 处 故 障 率 , 保 证 了 安 全 生 产 。

冲 选 模 方 式 和 排 模 方 式 作 为 其 核 心 关 键 技 术 , 在 实 际 使 用 中 换 模 结 构 , 依 靠 控 制 气 缸 带 动 选 模 可 大 幅 提 高 换 模 速 度 , 由 存 在 较 高 的故 障 率 ,造 成 对 生 产 的冲 击 及 较 高 的 维 修 费 用 , 于 结 构 紧 凑 可 以 布 置 较 多 冲 头 的 特 点 ,在 数 控 冲 孔 设 备 中得 使 得 各 使 用 单 位 小 得 不 深 入 研 究 设 备 机 构 原理 ,通 过 在 实 践 到 广 范 应 用 。 随 着 纵 梁 平 板 数 控 设 备孔 种 类 的 增 加 及 对 换 模 中摸 索 改进 , 来 试 图 降 低 该 处 的故 障 率 低 ,提 高 稳 定 性 ,这 速 度 和 设 备效 率 的 的 要 求 ,平 板 数 控 冲 的砖 塔 式 也 全 部 采 用 对使用单位意义重 大。

C L C NO. : U 4 6 6 Do c u me n t Co1 . 7 9 8 8 ( 2 0 1 5 ) 0 2 — 1 1 6 - O 3

引 言

1 、直线模机构技术发展及结构 、原理 的介绍

. 1 直 线 模 技 术 的 发 展 随 着 重 卡 市 场 的 竞 争 和 对 重 卡 的 品质 要求 越 来 越 高 ,汽 1

i n t r o d u c e d i n z h e t e x t 。T h e , s a f e t y p r o d u c t i o n i s e n s u r e d wi t h l o we r f a u l t r a t e a f t e r t h e r e t r o i f t o f t h e e x i s t i n g s y s t e m Ke y wo r d s : Tr u c k ; Be a m; CNC P u n c h i n g

稳 定 的特 点 , 因 此 汽 车 纵 粱 平 板 数 控 冲 生 产 线 设 备 广 泛 被 各 无 法 布 局 , 不 能 适 应 U 型 加 工 及 三 D 加 工 ,而 被逐 步 淘 汰 。

汽车生产厂家采用 ,在企业 中发挥 了不可 替代 的作用。数控 做 为纵梁 u型冲孔设备和 3 D冲孔设 备中的核心技术直线模

汽 乍 j { J 技 术

l : 艺 设 备

AUTOM0l 3 I L Af ) I ] 1 rFD TECI I N0I 0GY

2 01 5 印 第2 期

2O 1 5 N0.2

汽 车纵梁数控 平板 冲主机直线换模技术 的 故 障原理及 改进应 用

关键词 :汽 车 ;纵梁 ;数控冲 ; 中图分类 号 :U 4 6 6 文献 标识码 :A 文章编 号 :1 6 7 1 — 7 9 8 8 ( 2 0 1 5 ) 0 2 — 1 1 6 — 0 3

Th e Fa i l ur e Pr i n c i pl e a n d i m pr o v e me nt o f Th e Te c hn o l o g y Ba s e d on Li ne a r Ex c ha ng e M o d e l i n CNC Punc hi ng f o r Tr uc k’ S Be a m

Li Zh e n g

( S h a a n x i H e a v y D u t y Au t o mo b i l C o . , L t d . , S h a a n x i Xi ’ a n 7 1 0 2 0 0 )

Ab s t r a c t : Th e t wo s e t s o f e q u i p me n o f CNC P u n c h i n g Li n e f o r T r u c k ’ S Be a m b e e n b o u g h t My c o mp a n y i n 2 0 0 7 , L i n e a r E x c h a n g e Mo d e l F o r C NC p u n c h i n g p r o c e s s o t f e n wa s f a i l u r e d u r i n g u s e . T h e d e v e l o p me n t 、S t r u c t u r e P r i n c i p l e 、f a i l re u

P r i n c i p l e a n d I mp r o v e me n t o f t h e n e c h n o l o g y Ba s e d o n L i n e a r Ex c h a n g e Mo d e l F o r C NC p u n c h i n g p r o c e s s h a v e b e e n

车纵梁平板数控冲 生产 线作为近年来汽车 工业 纵梁 加工的新 工艺 ,逐步取代 了完全靠钻模板 、摇 臂钻爬孔 的工艺方法 。

数 控 平 板 冲 早 期 相 当 一 段 时 间 设 备 一 直 采 用 砖 塔 式 模 具

换 模技 术依靠伺服电机带动模具孔旋转选模 ,效率低 ,加工

新加工方法具有加 工精度高 、孔成型质量 好、效率高 ,质量 孔种类 数量有限 ,占用空 间大 ,多维结构布局不方便 ,甚至