压水堆承压部件 焊接 第5部分:不锈钢手工电弧焊焊条-编制说明

压水堆承压部件 焊接 第4部分:焊接材料验收-编制说明

《压水堆承压部件焊接第2部分:焊接材料验收》编制说明(征求意见稿)一、工作简况1、任务来源《压水堆承压部件焊接第2部分:焊接材料验收》是《压水堆承压部件》系列标准焊接专篇的第2部分,由上海核工程研究设计院有限公司(以下简称“上海核工院”)、中机生产力促进中心、核工业标准化研究所、中国核电工程有限公司、中广核工程有限公司、中国核动力研究设计院、四川大西洋焊接材料股份有限公司、哈尔滨焊接研究院有限公司、中国第一重型机械集团公司、东方电气(广州)重型机器有限公司、上海电气核电设备有限公司等单位编制。

该标准经过中国核能行业协会评审并经过公示后予以立项,并由上海核工程研究设计院有限公司与中国核能行业协会签订《中国核能行业协会团体标准制(修)订专项技术服务合同》。

团体标准《压水堆承压部件焊接》系列标准编制周期为18 个月,自2020 年1月1日至2021年6月30日,其中项目的节点要求如下:⚫2020年6月30日前,完成项目征求意见稿。

⚫2020年10月30日前,完成项目送审稿。

⚫2021年2月28日前,完成项目报批稿。

2、主要工作过程2.1 前期准备(2019年12月-2020年1月)2019年12月,中国核能行业协会发布了《关于2019年度中国核能行业协会首批团体标准审批通过项目公示的通知》(〔2019〕556号),计划于2020年基本完成核能行业协会首批团体标准工作。

上海核工院消化吸收了中国先进核电标准体系研究重大专项课题的研究成果,收集了ASME规范、RCC-M标准以及国标(GB)和能源局标准(NB)等核电有关的焊接材料标准,结合中国先进核电标准体系研究(第二阶段)重大专项课题研究任务,对相关标准进行了研究、对比和分析。

2.2 标准起草阶段(2020年1月1日至2020年2月28日)上海核工院成立了《压水堆承压部件》标准编制小组,分解工作任务、文件收集和调研分析、明确标准编制的进度控制。

在前期准备阶段成立标准编制小组和明确工作任务后,结合中国先进核电标准体系研究(第二阶段)重大专项课题已完成的研究报告,确立编制标准的构架、技术内容以及本标准编制的进度安排。

承压部件焊接知识讲解课件

设备部综合室

定义

金属常用的加工方法有焊接、热处 理、铸造、机加工 车、钻、刨、铣、 镗、磨 、压力加工 锻造、冲压、热 压、冷拔等 、粉末冶金,

焊接就是通过加热或加压的方法, 在使用或不使用填充金属的情况下, 使两块金属连接在一起的一种加工工 艺方法,

常用的焊接方法

氧—乙炔焊 手工电弧焊 钨极氩弧焊 埋弧自动焊 药芯焊 CO2气体保护焊 熔化极气体保护焊 钎焊

坡口形式

1 δ≤16时采用V型坡口,坡口角度α为30~35º,组对间隙b为1~3mm,钝边尺寸P为1~2mm,

2 δ>16~60时可采用U型坡口,坡口角度α为10~15º,组对间隙b为2~5mm,钝边尺寸P为0.5~2mm,圆弧半径R为5mm,

3 δ>16~60时可采用双V型坡口 水平管坡口角度α为30~40º,β为8~12º,组对间隙b为2~5mm,钝边尺寸P为1~2mm,圆弧半径R为5mm, 垂直管坡口角度α1为35~40º,α2为20~25º,β1为15~20º,β2为5~10º,组对间隙b为1~4mm,钝边尺寸P为1~2mm,圆弧半径R为5mm,

H0Cr19Ni9Ti H00Cr19Ni12Mo2

H1Cr19Ni10Nb

FOXC9MV 德 CM-9cb 日 E308

E316L E347

A102/A107

A132/A137 A202/A207

备注

E0-19-10-15 E0-19-10Nb-15 E0-18-12Mo2-15 E0-19-10Nb-15

焊接方法的选择

承压管道焊接时,为保证管道 或管子 内 壁清洁和焊缝质量,所用的焊接方法应遵 照如下规定,

1、根部必须采用钨极氩弧焊打底,

2、盖面推荐采用钨极氩弧焊,厚度超过 8mm的小径管或厚度超过6mm的中径以 上管道考虑效率和便于操作应采用手工 电弧焊盖面,

压水堆承压部件 材料 第14部分:不锈钢棒材、钢坯及锻件通用要求-编制说明

《压水堆承压部件材料第14部分:不锈钢棒材、钢坯及锻件通用要求》编制说明(征求意见稿)一、工作简况1、任务来源《压水堆承压部件材料第14部分:不锈钢棒材、钢坯及锻件通用要求》是《压水堆承压部件》系列标准材料专篇的第14部分,由上海核工程研究设计院有限公司等单位编制。

该标准经过中国核能行业协会评审并经过公示后予以立项,并由上海核工程研究设计院有限公司与中国核能行业协会签订《中国核能行业协会团体标准制(修)订专项技术服务合同》。

团体标准《压水堆承压部件材料》系列标准编制周期为 18 个月,自2020 年1月1日至2021年6月30日,其中项目的节点要求如下:⚫2020年6月30日前,完成项目征求意见稿。

⚫2020年10月30日前,完成项目送审稿。

⚫2021年2月29日前,完成项目报批稿。

2、主要工作过程(1)标准起草阶段(2020年1月1日至2020年5月13日)主要任务是成立标准编制小组,分解工作任务、文件收集和调研分析、明确标准编制的进度控制。

在前期准备阶段成立标准编制小组和明确工作任务后,首先消化吸收上海核工程研究设计院牵头的中国先进核电标准体系研究课题的研究成果;收集了国标(GB)和能源标准(NB)有关的检测、检验标准,并对上述所有标准进行了研究和分析,确立编制标准的构架以及技术内容。

根据核电标准体系研究的前期工作分析结果,确定了本标准编制的进度安排。

在上述调研分析的基础上同时结合国内实际情况,起草了本标准的初稿。

同时,主编单位收集了参编单位意见,组织召开了编制组内讨论会。

并就组内讨论形成的会议纪要修改了标准初稿,形成征求意见稿。

部分组内意见留待征求意见稿阶段继续讨论。

(2)征求意见阶段征求意见待反馈。

3、主要参加单位和工作组成员及其所作的工作等本标准由上海核工程研究设计院有限公司主编,编制组成员组成如下,详见表1。

表1标准编制组成员名单二、标准编制原则和主要内容1、标准编制原则本标准的修订符合核电行业设备可靠性评价方法发展的原则,本着先进性、科学性、合理性和可操作性的原则以及标准的目标、统一性、协调性、实用性、一致性和规范性原则来进行本标准的制定工作。

不锈钢水罐焊接工艺

不锈钢水罐焊接工艺引言:不锈钢水罐是一种常见的储存容器,具有耐腐蚀、密封性好等优点。

而焊接是制作不锈钢水罐的重要工艺之一。

本文将介绍不锈钢水罐焊接工艺的相关知识,包括焊接方法、焊接材料和焊接工艺参数等。

一、焊接方法不锈钢水罐的焊接方法主要有手工电弧焊、氩弧焊和气体保护焊。

其中,手工电弧焊是一种传统的焊接方法,适用于小型水罐的制作;氩弧焊是一种常用的焊接方法,具有焊缝质量好、焊接速度快等优点;气体保护焊是一种高效的焊接方法,适用于大型水罐的制作。

二、焊接材料不锈钢水罐的焊接材料主要包括焊丝和焊剂。

焊丝是焊接过程中的填充材料,常用的有不锈钢焊丝和镍基焊丝。

不锈钢焊丝适用于焊接不锈钢水罐,具有抗腐蚀性好、焊缝强度高等特点;镍基焊丝适用于焊接高温高压水罐,具有耐高温、耐腐蚀等特点。

焊剂是焊接过程中的辅助材料,主要用于清洁焊缝和提高焊接质量。

三、焊接工艺参数不锈钢水罐的焊接工艺参数主要包括焊接电流、焊接电压、焊接速度和焊接温度等。

焊接电流和焊接电压是控制焊接过程中电弧稳定和焊缝形成的关键参数,需要根据不同的焊接材料和焊接厚度进行调整;焊接速度是控制焊接过程中焊缝形成的重要参数,需要根据焊接材料的熔点和焊接质量要求进行选择;焊接温度是控制焊接过程中材料熔化和焊缝形成的重要参数,需要根据不同的焊接材料和焊接要求进行调整。

四、焊接质量控制不锈钢水罐的焊接质量控制是确保焊接过程中焊缝质量和焊接强度的关键。

在焊接过程中,需要注意以下几个方面:首先,保证焊接材料的质量,选择合适的焊丝和焊剂;其次,控制焊接工艺参数,确保焊接过程中的稳定性和一致性;再次,做好焊接前的准备工作,包括清洁焊接材料、调整焊接设备等;最后,进行焊后处理,包括焊缝清理、焊接残余应力消除等。

五、焊接安全注意事项在进行不锈钢水罐焊接时,需要注意以下几个安全事项:首先,佩戴适当的个人防护装备,包括焊接面罩、防护手套等;其次,保持焊接环境通风良好,避免有害气体的积聚;再次,注意焊接设备的安全使用,确保电源接地良好,避免电击事故的发生;最后,遵守焊接操作规程,严禁违规操作,确保人身安全和设备安全。

承压设备焊接的基本知识

承压设备焊接的基本知识全国锅炉压力容器标准化技术委员会秘书处戈兆文第一讲名词与术语1 焊接方法与机械化程度1.1 承压设备主要采用的焊接方法:气焊、焊条电弧焊、埋弧焊、钨板气体保护焊、溶化板气体保护焊、电渣焊、等离子弧焊、螺柱焊、气电立焊和摩擦焊以及堆焊。

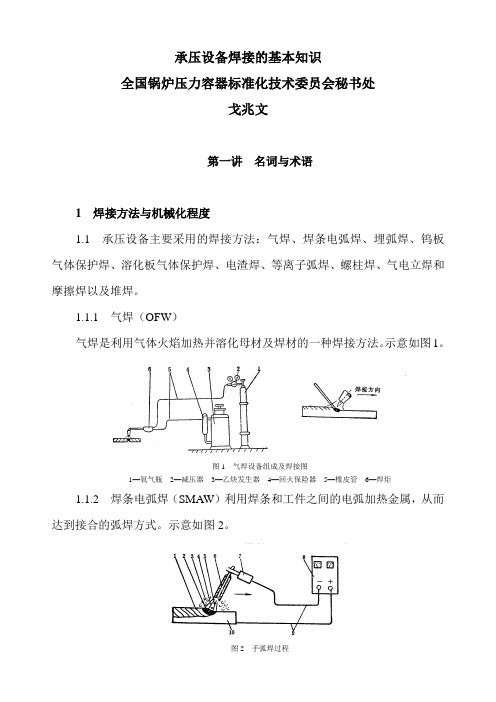

1.1.1 气焊(OFW)气焊是利用气体火焰加热并溶化母材及焊材的一种焊接方法。

示意如图1。

图1 气焊设备组成及焊接图1—氧气瓶2—减压器3—乙炔发生器4—回火保险器5—橡皮管6—焊炬1.1.2 焊条电弧焊(SMAW)利用焊条和工件之间的电弧加热金属,从而达到接合的弧焊方式。

示意如图2。

1—焊缝 2—熔池 3—保护性气体 4—电弧 5—熔滴 6—焊条 7—焊钳8—电焊机 9—焊接电缆 10—工件1.1.3 钨板气体保护焊(GTAW ):在惰性气体保护下,利用钨板与工件间产生的电弧热熔化母材和填充丝的焊接方法。

示意如图3。

图3-1 钨极惰性气体保护焊示意图1—喷嘴 2—钨极 3—电弧 4—焊缝 5—工件 图3-2 热丝钨极氩弧焊示意图6—熔池 7—填充焊丝 8—惰性气体1.1.4 溶化板气体保护焊(GMAW )在气体保护下采用可熔化的焊丝与被焊工件之间的电弧作为热源溶化母材与焊材。

保护气体有:惰性气体、氧化性混合气体(惰性气体中加入氧气、CO 2气等)、全CO 2气。

示意如图4。

1.1.5 埋弧焊(SAW ):电弧在一层颗粒状的可熔化焊剂覆盖下燃烧,熔图4-1 熔化极气体保护电弧焊示意图 1—母材 2—电弧 3—导电嘴 4—焊丝 5—送丝轮 6—喷嘴 7—保护气体8—熔池 9—焊缝金属图4-2 管状焊丝气体保护电弧示意图[5]1—导电嘴 2—喷嘴 3—管状焊丝 4—CO 2气体 5—电弧 6—熔渣7—焊缝 8—熔池图4-3 摆动电弧法窄间隙焊操作原理图[6] 1—气体保护罩 2—冷却水 3—导电嘴 4—焊丝成圈盘5—电弧摆动电机 6—支撑轮 7—弯曲轮 8—送丝软管 9—送丝电机10—保护气称之为埋弧焊。

压水堆承压部件 焊接 第10部分:镍基合金堆焊用焊带和焊剂

ICS点击此处添加中国标准文献分类号团体标准T/CNEA XXXX—XXXX压水堆承压部件焊接第10部分:镍基合金堆焊用焊带焊剂Welding for pressure-retaining components of PWR-Part 10:Nickel-alloy strip and fluxex for cladding点击此处添加与国际标准一致性程度的标识(征求意见稿)(本稿完成日期:)XXXX-XX-XX发布XXXX-XX-XX实施中国核能行业协会发布T/CNEA XXXX—XXXX目次前言 (II)引言 (III)1 范围 (1)2 规范性引用文件 (1)3 术语和定义 (1)4 型号 (1)5 技术要求 (2)6 试验方法 (4)7 检验规则 (6)8 包装、标志和质量证明文件 (7)IT/CNEA XXXX—XXXXII 前言本文件按照GB/T 1.1—2020的规定起草。

T/CNEA ××××《压水堆承压部件焊接》与T/CNEA ××××《压水堆承压部件设计与制造》、T/CNEA ××××《压水堆承压部件材料》、T/CNEA ××××《压水堆承压部件无损检测》和T/CNEA ××××《压水堆承压部件设备设计制造》共同构成支撑《压水堆承压部件》团体标准体系。

本文件是T/CNEA ××××《压水堆承压部件焊接》的第10部分。

请注意本文件的某些内容可能涉及专利。

本文件的发布机构不承担识别专利的责任。

本文件由中国核能行业协会提出并归口,技术支持单位为上海核工程研究设计院有限公司、核工业标准化研究所、苏州热工研究院有限公司。

本文件起草单位:上海核工程研究设计院有限公司、哈尔滨焊接研究院有限公司、宝武特种冶金有限公司、上海电气核电设备有限公司、东方电气(广州)重型机器有限公司、中广核工程有限公司、中国核动力研究设计院、苏州热工研究院有限公司、宝山钢铁股份有限公司。

不锈钢-手工电弧焊作业指导书

不锈钢手工电弧焊作业指导书1.目的规定铬镍奥氏体不锈钢的手工电弧焊工艺要求,确保其焊接质量。

2. 范围适用于铬镍奥氏体不锈钢的手工电弧焊。

本守则若与图纸要求相抵触时,则以图纸要求为准。

3.焊接材料3.1 焊条应符合GB/T983-1995《不锈钢焊条》标准。

3.2焊条应有出厂质量证明书,如证明书不全或图纸有特殊要求时,应进行复验,合格后方可使用。

进口焊条应符合出产国的相应标准。

3.3 焊条应存放在干燥通风的仓库内,库内的温度控制在10~35℃,相对湿度控制在小于60%。

3.4焊条在使用前必须进行干燥。

不允许使用脱皮和潮湿的焊条。

铁钙型药皮应经150℃烘干,低氢型药皮经350℃烘干2小时,然后于50℃以下低温保持干燥。

焊条烘干数不得超过两次,超过两次烘干的焊条,不得用于膨胀节的焊接。

3.5 当焊条的型号或牌号有变动时,在使用前必须进行工艺性能试验,合格后方可使用。

4、焊接工艺评定与焊工4.1 焊接工艺评定焊接工艺评定应按GBl6749-1997《压力容器波形膨胀节》7.2.3条款和JB4708-2000《钢制压力容器焊接工艺评定》的规定执行。

4.2 焊工4.2.1 凡参加铬镍氏体不锈钢焊接的焊工,必须持有劳动部门颁发的相应类别焊工合格证。

4.2.2 膨胀节的焊缝焊后应在“金属波纹管膨胀节标记分布图”上做出焊工代号标记。

并认真填写记录。

5.焊接5.1 施焊环境5.1.1 当施焊环境出现下列任一情况,且无有效防护措施时,禁止施焊。

(a) 雨天及雪天:(b) 风速超过8m/s(c) 境温度在-5℃以下:(d) 相对湿度在90%以上。

5.1.2 必须在专门铺设的不锈钢作业区进行施焊。

5.2 定位焊及工卡具焊接5.2.1焊接接头的形式及适用尺寸,参见GB985-1988《气焊、手工电弧焊及气体保护焊焊缝坡口的基本动工与尺寸》。

5.2.2 从事定位焊的焊工,应由持相应类别焊工证的焊工担任。

5.2.3 所有焊条和焊接工艺与正式焊接工艺相同。

压水堆承压部件 焊接 第9部分:镍基合金手工电弧焊焊条-编制说明

《压水堆承压部件焊接第9部分:镍基合金手工电弧焊焊条标准》编制说明(征求意见稿)一、工作简况1、任务来源《压水堆承压部件焊接第9部分:镍基合金手工电弧焊焊条》是《压水堆承压部件》系列标准焊接专篇的第9部分,由上海核工程研究设计院有限公司(以下简称“上海核工院”)等单位编制。

该标准经过中国核能行业协会评审并经过公示后予以立项,并由上海核工程研究设计院有限公司与中国核能行业协会签订《中国核能行业协会团体标准制(修)订专项技术服务合同》。

团体标准《压水堆承压部件焊接》系列标准编制周期为18 个月,自2020 年1月1日至2021年6月30日,其中项目的节点要求如下:⚫2020年6月30日前,完成项目征求意见稿。

⚫2020年10月30日前,完成项目送审稿。

⚫2021年2月28日前,完成项目报批稿。

2、主要工作过程2.1 前期准备(2019年12月-2020年1月)2019年12月,中国核能行业协会发布了《关于2019年度中国核能行业协会首批团体标准审批通过项目公示的通知》(〔2019〕556号),计划于2020年基本完成核能行业协会首批团体标准工作。

上海核工院消化了吸收中国先进核电标准体系研究重大专项课题的研究成果,收集了ASME规范、RCC-M标准以及国标(GB)和能源局标准(NB)等核电有关的焊接材料标准,结合中国先进核电标准体系研究(第二阶段)重大专项课题研究任务,对相关标准进行了研究、对比和分析。

2.2 标准起草阶段(2020年1月1日至2020年2月28日)上海核工院成立了《压水堆承压部件》标准编制小组,分解工作任务、文件收集和调研分析、明确标准编制的进度控制。

在前期准备阶段成立标准编制小组和明确工作任务后,结合中国先进核电标准体系研究(第二阶段)重大专项课题已完成的研究报告,确立编制标准的构架、技术内容以及本标准编制的进度安排。

在上述调研分析的基础上同时结合国内实际情况,起草了本标准的初稿。

不锈钢焊条

不锈钢焊条不锈钢焊条使用说明产品描述:不锈钢焊条使用说明不锈钢焊条可分为铬不锈钢焊条和铬镍不锈钢焊条,这两类焊条中凡符合国标的,均按国标GB/T983-1995规定考核。

铬不锈钢焊条使用说明铬不锈钢具有一定的耐蚀(氧化性酸、有机酸、气蚀)耐热和耐蚀性能。

通常被选作电站、化工、石油等设备材料。

但铬不锈钢一般情况下可焊性较差,应注意焊接工艺、热处理条件及选用合适的电焊条。

1、马氏体不锈钢的焊接:马氏体不锈钢包括含铬5~9%的中铬钢和含铬12%的高铬钢。

此类钢淬硬倾向大,焊后易产生高硬度的马氏体和贝氏体使脆性增加,残余应力也较大,容易产生冷裂缝。

故一般焊前必须进行预热及层间保温,焊后尚未冷却前进行高温回火。

2、铬13不锈钢的焊接:此类铬钢焊接后硬化性较大,容易产生裂纹,若采用同类的铬不锈钢焊条(CHK202、CHK207)焊接,则必须进行300℃以上的预热和焊后700℃左右的回火缓冷处理。

若焊件不能进行焊后处理,则应用铬不锈钢焊条(CHS107、CHS207)等焊接。

3、铬17不锈钢的焊接:此类铬钢通常为改善耐蚀性及可焊性而加适量的稳定化元素钛、铌、钼,可焊性较铬13钢为好,可采用同类型的铬不锈纲焊条(CHK302、CHK307)焊接。

焊前,焊件应进行200℃左右预热,焊后进行800℃左右的回火处理。

也可采用铬镍不锈钢焊条(如CHS107、CHS207),焊后不进行热处理。

铬镍不锈钢焊条使用说明铬镍不锈钢焊条具有良好的耐蚀和抗氧化性,它被广泛应用于化工、化肥、石油、食品、医疗器械设备的制造。

近年来,随着我国工业的发展,铬镍不锈钢焊条的品种已有三十多种,基本上满足了我国建设的需要。

铬镍不锈钢在焊接时,受到重复加热,易析出炭化物,从而使耐腐蚀性和力学性能降低,因此,铬镍不锈钢焊接时应根据设备的工作条件(工作温度及介质种类等)妥善选择焊条,并在使用时注意以下事项:1、锈钢焊条的药皮通常有钛钙型和低氢型两种。

压水堆承压部件 焊接 第7部分:不锈钢堆焊用焊带和焊剂-编制说明

《压水堆承压部件焊接第7部分:不锈钢堆焊用焊带和焊剂》编制说明(征求意见稿)一、工作简况1、任务来源《压水堆承压部件焊接第7部分:不锈钢堆焊用焊带和焊剂》是《压水堆承压部件》系列标准焊接专篇的第7部分,由上海核工程研究设计院有限公司(以下简称“上海核工院”)等单位编制。

该标准经过中国核能行业协会评审并经过公示后予以立项,并由上海核工院与中国核能行业协会签订《中国核能行业协会团体标准制(修)订专项技术服务合同》。

团体标准《压水堆承压部件焊接》系列标准编制周期为18 个月,自2020 年1月1日至2021年6月30日,其中项目的节点要求如下:⚫2020年6月30日前,完成项目征求意见稿。

⚫2020年10月30日前,完成项目送审稿。

⚫2021年2月28日前,完成项目报批稿。

2、主要工作过程2.1 前期准备(2019年12月-2020年1月)2019年12月,中国核能行业协会发布了《关于2019年度中国核能行业协会首批团体标准审批通过项目公示的通知》(〔2019〕556号),计划于2020年基本完成核能行业协会首批团体标准工作。

上海核工院消化吸收了中国先进核电标准体系研究重大专项课题的研究成果,收集了ASME规范、RCC-M标准以及国标(GB)和能源局标准(NB)等核电有关的焊接材料标准,结合中国先进核电标准体系研究(第二阶段)重大专项课题研究任务,对相关标准进行了研究、对比和分析。

2.2 标准起草阶段(2020年1月1日至2020年2月28日)上海核工院成立了《压水堆承压部件》标准编制小组,分解工作任务、文件收集和调研分析、明确标准编制的进度控制。

在前期准备阶段成立标准编制小组和明确工作任务后,结合中国先进核电标准体系研究(第二阶段)重大专项课题已完成的研究报告,确立编制标准的构架、技术内容以及本标准编制的进度安排。

在上述调研分析的基础上同时结合国内实际情况,起草了本标准的初稿。

2.3 组内讨论阶段2020年4月26日,上海核工院组织召开了《压水堆承压部件焊接》系列团体标准组内讨论会,各参编单位就标准初稿进行了评审并形成修改意见。

《不锈钢手工电弧焊焊条》共86页文档

1

0

、

倚

南

窗

以

寄

傲

,

审

容

膝

之

易

安

。

谢谢你的阅读

❖ 知识就是财富 ❖ 丰富你的人生

71、既然我已经踏上这条道路,那么,任何东西都不应妨碍我沿着这条路走下去。——康德 72、家庭成为快乐的种子在外也不致成为障碍物但在旅行之际却是夜间的伴侣。——西塞罗 73、坚持意志伟大的事业需要始终不渝的精神。——伏尔泰 74、路漫漫其修道远,吾将上下而求索。——屈原 75、内外相应,言行相称。——韩非

《不锈钢手工电弧焊焊条》

6

、

露

凝

无

游

氛

,

天

高

风

景

澈

。

7、翩翩新 来燕,双双入我庐 ,先巢故尚在,相 将还旧居。

8

、

吁

嗟

身

后

名

,

于

我

若

浮

烟

。

9、 陶渊 明( 约 365年 —427年 ),字 元亮, (又 一说名 潜,字 渊明 )号五 柳先生 ,私 谥“靖 节”, 东晋 末期南 朝宋初 期诗 人、文 学家、 辞赋 家、散

文 家 。汉 族 ,东 晋 浔阳 柴桑 人 (今 江西 九江 ) 。曾 做过 几 年小 官, 后辞 官 回家 ,从 此 隐居 ,田 园生 活 是陶 渊明 诗 的主 要题 材, 相 关作 品有 《饮 酒 》 、 《 归 园 田 居 》 、 《 桃花 源 记 》 、 《 五 柳先 生 传 》 、 《 归 去来 兮 辞 》 等 。

压水堆承压部件 无损检测 第2部分:超声检测-编制说明

《压水堆承压部件无损检测第2部分:超声检测》编制说明(征求意见稿)一、工作简况1、任务来源《压水堆承压部件无损检测第2部分:超声检测》来源于中国核能行业协会团体标准制定项目,与中国核能行业协会签订合同的编号为CNEA-TB-05-2020,本标准共分为八个部分,本部分为标准的第2部分。

计划2020年10月完成标准征求意见稿,2020年12月完成标准送审稿,2021年3月完成标准报批稿。

2、主要工作过程起草阶段:计划下达后,国核电站运行服务技术有限公司及时成立了标准起草小组,结合重大专项课题“中国先进核电标准体系研究(第二阶段)”的相关工作,启动标准编制,2020年4月完成标准工作组讨论稿。

工作组内函审、修改阶段:2020年7月,根据工作组内函审反馈的意见进行修改,编制完成了标准征求意见稿。

专家咨询阶段:2020年9月18日,中国核能行业协会组织召开了《压水堆承压部件无损检测第1部分:通用要求》等8项系列标准的专家咨询会,按本次会议意见经修改、完善后,可开展行业内征求意见。

3、主要参加单位和工作组成员本部分起草单位:国核电站运行服务技术有限公司、上海核工程研究设计院有限公司、中机生产力促进中心、核工业标准化研究所、中广核工程有限公司、中核武汉核电运行技术股份有限公司。

本部分起草人:邓黎、石欢、袁光华、肖爱武、谷雨、李玲、刘畅、吴飞飞、张进、何海。

二、标准编制原则和主要内容1、标准编制原则(1)协调性中国先进核电标准体系研究(第二阶段)中的压水堆承压部件标准体系,划分为三个层次。

第一层,核岛机械设备设计制造统一规范,包括了与压力边界完整性相关的基本要求,保证核岛机械设备安全运行的必要条件,以及设计方及安全评审方所应遵守的最低要求;第二层,共性专篇加设备通用标准,共性专篇是工业级的共性要求,包括材料、焊接和无损检测;设备通用标准规定了设备的个性化要求,包括反应堆压力容器、蒸汽发生器、稳压器、堆内构件和控制棒驱动机构;第三层,其他针对特定堆型的行业标准、企业标准。

堆焊焊条使用说明

堆焊焊条堆焊焊条产品描述:堆焊焊条大西洋ATLANTIC生产许可证号:XK06-142 0528堆焊焊条使用说明堆焊是在工作的任意部位敷一层特殊的合金面,其目的是提高工件的耐磨损、耐腐蚀及耐热等性能。

例如在普通碳素钢工件的磨损面上堆焊一层耐磨损合金,不但可以降低成本而且可以获得优异的综合性能。

利用堆焊工艺修复受到磨损或腐蚀的工件是多、快、好、省的方法。

堆焊工件及工作条件十分复杂,堆焊时必须根据不同的要求选用合适的焊条,不同的堆焊工件和堆焊焊条要采用不同的堆焊工艺,才能获得满意的堆焊效果。

堆焊中最常碰到的问题是开裂,防止开裂的方法主要是焊前预热、焊后缓冷。

开裂与工件及焊缝金属的含碳量和合金元素的多少有关、所以预热温度往往依据所用的焊接材料的碳当量来估算,碳当量公式如下:堆焊效果,如堆焊层的硬度、耐磨及耐热性能等与焊接电流、电弧长短等操作的关,电流大、电弧长,则合金元素易烧损,电流小电弧短,则对合金元素过渡有利。

有些堆焊金属可以用不同的热处理方法得到不同的硬度。

堆焊金属的硬度和化学成分,一般是指堆焊三层以上的堆焊金属而言。

CHR107产品描述:CHR107(D107)符合:GB EDPMn2-15说明:CHR107是低氢钠型药皮的堆焊焊条,采用直流反接。

用途:用于堆焊或修复低碳、中碳及低合金钢磨损件的表面,如车轴、齿轮和搅拌机叶片等。

熔敷金属硬度:HB≥220 参考电流:(DC+)注意事项:2.在堆焊大型工件前应适当预热至200℃左右,并将堆焊部分表面的铁锈和油污清除干净。

CHR112产品描述:CHR112(D112)符合:GB EDPCrMo-A1-03说明:CHR112是钛钙型药皮的堆焊焊条,可交直流两用。

堆焊时电弧稳定,脱渣容易。

用途:用于受磨损的低碳钢、中碳钢或低合金钢机件表面,特别适用于矿山机械与农业机械的堆焊和修补之用。

熔敷金属硬度:HB≥220 参考电流:(DC+或AC)注意事项:1.焊前焊条须经150℃左右烘焙1小时。

不锈钢电焊条规格书说明书

AWS A5.4/A5.4M:2012An American National StandardApproved by theAmerican National Standards InstituteOctober 5,2012Specification for Stainless SteelElectrodes for ShieldedMetal Arc Welding11th EditionSupersedes AWS A5.4/A5.4M:2006Prepared by theAmerican Welding Society (AWS) A5 Committee on Filler Metals and Allied MaterialsUnder the Direction of theAWS Technical Activities CommitteeApproved by theAWS Board of DirectorsAbstractComposition and other requirements are specified for more than forty classifications of covered stainless steel welding electrodes. The requirements include general requirements, testing, and packaging. Annex A provides application guide-lines and other useful information about the electrodes.This specification makes use of both U.S. Customary Units and the International System of Units [SI]. Since these are not equivalent, each system must be used independently of the other.AWS A5.4/A5.4M:2012International Standard Book Number: 978-0-87171-821-1American Welding Society8669 Doral Blvd., Suite130, Doral, FL 33166©2012 by American Welding SocietyAll rights reservedPrinted in the United States of AmericaPhotocopy Rights.No portion of this standard may be reproduced, stored in a retrieval system, or transmitted in any form, including mechanical, photocopying, recording, or otherwise, without the prior written permission of the copyright owner.Authorization to photocopy items for internal, personal, or educational classroom use only or the internal, personal, or educational classroom use only of specific clients is granted by the American Welding Society provided that the appro-priate fee is paid to the Copyright Clearance Center, 222 Rosewood Drive, Danvers, MA 01923, tel: (978) 750-8400; Internet: <>.Statement on the Use of American Welding Society StandardsAll standards (codes, specifications, recommended practices, methods, classifications, and guides) of the American Welding Society (AWS) are voluntary consensus standards that have been developed in accordance with the rules of the American National Standards Institute (ANSI). When AWS American National Standards are either incorporated in, or made part of, documents that are included in federal or state laws and regulations, or the regulations of other governmen-tal bodies, their provisions carry the full legal authority of the statute. In such cases, any changes in those AWS standards must be approved by the governmental body having statutory jurisdiction before they can become a part of those laws and regulations. In all cases, these standards carry the full legal authority of the contract or other document that invokes the AWS standards. Where this contractual relationship exists, changes in or deviations from requirements of an AWS standard must be by agreement between the contracting parties.AWS American National Standards are developed through a consensus standards development process that brings together volunteers representing varied viewpoints and interests to achieve consensus. While AWS administers the process and establishes rules to promote fairness in the development of consensus, it does not independently test, evalu-ate, or verify the accuracy of any information or the soundness of any judgments contained in its standards.AWS disclaims liability for any injury to persons or to property, or other damages of any nature whatsoever, whether spe-cial, indirect, consequential, or compensatory, directly or indirectly resulting from the publication, use of, or reliance on this standard. AWS also makes no guarantee or warranty as to the accuracy or completeness of any information published herein.In issuing and making this standard available, AWS is neither undertaking to render professional or other services for or on behalf of any person or entity, nor is AWS undertaking to perform any duty owed by any person or entity to someone else. Anyone using these documents should rely on his or her own independent judgment or, as appropriate, seek the advice of a competent professional in determining the exercise of reasonable care in any given circumstances. It is assumed that the use of this standard and its provisions is entrusted to appropriately qualified and competent personnel. This standard may be superseded by new editions. This standard may also be corrected through publication of amend-ments or errata, or supplemented by publication of addenda. Information on the latest editions of AWS standards includ-ing amendments, errata, and addenda is posted on the AWS web page (). Users should ensure that they have the latest edition, amendments, errata, and addenda.Publication of this standard does not authorize infringement of any patent or trade name. Users of this standard accept any and all liabilities for infringement of any patent or trade name items. AWS disclaims liability for the infringement of any patent or product trade name resulting from the use of this standard.AWS does not monitor, police, or enforce compliance with this standard, nor does it have the power to do so.Official interpretations of any of the technical requirements of this standard may only be obtained by sending a request, in writing, to the appropriate technical committee. Such requests should be addressed to the American Welding Society, Attention: Managing Director, Technical Services Division, 8669 Doral Blvd., Suite 130, Doral, FL 33166 (see Annex B). With regard to technical inquiries made concerning AWS standards, oral opinions on AWS standards may be ren-dered. These opinions are offered solely as a convenience to users of this standard, and they do not constitute professional advice. Such opinions represent only the personal opinions of the particular individuals giving them. These individuals do not speak on behalf of AWS, nor do these oral opinions constitute official or unofficial opinions or interpretations of AWS. In addition, oral opinions are informal and should not be used as a substitute for an official interpretation.This standard is subject to revision at any time by the AWS A5 Committee on Filler Metals and Allied Materials.It must be reviewed every five years, and if not revised, it must be either reaffirmed or withdrawn. Comments (recommendations, additions, or deletions) and any pertinent data that may be of use in improving this standard are required and should be addressed to AWS Headquarters. Such comments will receive careful consideration by the AWS A5 Committee on Filler Metals and Allied Materials and the author of the comments will be informed of the Committee’s response to the com-ments. Guests are invited to attend all meetings of the AWS A5 Committee on Filler Metals and Allied Materials to express their comments verbally. Procedures for appeal of an adverse decision concerning all such comments are pro-vided in the Rules of Operation of the Technical Activities Committee. A copy of these Rules can be obtained from the American Welding Society, 8669 Doral Blvd., Suite 130, Doral, FL 33166.PersonnelA WS A5 Committee on Filler Metals and Allied MaterialsH. D. Wehr, Chair Arcos Industries, LLCJ. J. DeLoach Jr., Vice Chair Naval Surface Warfare CenterR. D. Fuchs, 2nd VCH Bohler Welding Group USA, IncorporatedR. K. Gupta, Secretary American Welding SocietyT. Anderson Miller Electric Manufacturing CompanyJ. M. Blackburn Naval Sea Systems CommandJ. C. Bundy Hobart Brothers CompanyD. D. Crockett ConsultantR. V. Decker WeldstarD. A. DelSignore ConsultantJ. DeVito ESAB Welding & Cutting ProductsH. W. Ebert Consulting Welding EngineerD. M. Fedor The Lincoln Electric CompanyJ. G. Feldstein Foster Wheeler North AmericaS. E. Ferree ESAB Welding & Cutting ProductsD. A. Fink The Lincoln Electric CompanyG. L. Franke Naval Surface Warfare CenterR. M. Henson Harris Products GroupS. D. Kiser Special MetalsP. J. Konkol Concurrent Technologies CorporationD. J. Kotecki Damian Kotecki Welding ConsultantsL. G. Kvidahl Northrop Grumman ShipbuildingA. Y. Lau Canadian Welding BureauJ. S. Lee ChevronT. MelfiThe Lincoln Electric CompanyK. M. Merlo EWIM. T. Merlo RevWires LLCB. Mosier Polymet CorporationA. K. Mukherjee Siemens Energy IncorporatedT. C. Myers Oceaneering Intervention EngineeringC. L. Null ConsultantB. A. Pletcher CB&I IncorporatedK. C. Pruden Hydril CompanyK. Roossinck Northrop Grumman Ship SystemsP. K. Salvesen Det Norske Veritas (DNV)K. Sampath ConsultantW. S. Severance ESAB Welding and Cutting ProductsM. J. Sullivan NASSCO-Natl Steel and ShipbuildingR. C. Sutherlin ATI Wah ChangR. A. Swain Euroweld, LimitedK. P. Thornberry Care Medical, IncorporatedM. D. Tumuluru US Steel CorporationH. J. White HAYNES InternationalAdvisors to the A5 Committee on Filler Metal and Allied MaterialR. L. Bateman Soldaduras West Arco LimitadaJ. E. Beckham Chrysler LLCR. A. Daemen ConsultantC. E. Fuerstenau Lucas-Milhaupt, IncorporatedJ. P. Hunt Special MetalsS. Imaoka Kobe Steel LimitedW. A. Marttila WAMcom Consulting LLCAWS A5.4/A5.4M:2012R. Menon Stoody CompanyD. R. Miller ABS Americas Materials DepartmentM. P. Parekh ConsultantM. A. Quintana The Lincoln Electric CompanyE. S. Surian National University of Lomas de ZamoraAWS A5D Subcommittee on Stainless Steel Filler MetalsD. J. Kotecki, Chair Damian Kotecki Welding ConsultantsF. B. Lake, Vice Chair ESAB Welding & Cutting ProductsR. K. Gupta, Secretary American Welding SocietyR. E. Cantrell Constellation Energy GroupR. V. Decker WeldstarD. A. DelSignore ConsultantJ. G. Feldstein Foster Wheeler North AmericaR. D. Fuchs Bohler Welding Group USA, IncorporatedS. R. Jana Select Arc, IncorporatedS. J. Knostman Hobart BrothersG. A. Kurisky ConsultantM. T. Merlo RevWire LLCS. J. Merrick Techalloy Welding ProductsR. A. Swain Euroweld, LimitedJ. G. Wallin Stoody CompanyH. D. Wehr Arcos Industries LLCJ. M. Zawodny Avesta Welding LLCAdvisors to the A5D Subcommittee on Stainless Steel Filler MetalsF. S. Babish Sandvik Materials TechnologyK. K. Gupta Westinghouse Electric CorporationC. H. Herberg Alaskan Copper WorksJ. P. Hunt Special MetalsS. Imaoka Kobe Steel LimitedI. K. Ishizaki Kobelco Welding of America, IncorporatedJ. S. Ogborn The Lincoln Electric CompanyAWS A5.4/A5.4M:2012Table of ContentsPage No.Personnel. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . v Foreword. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . vii Table of Contents. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . ix List of Tables. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . x List of Figures. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . x1.Scope. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 12.Normative References. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 13.Classification. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 24.Acceptance. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 25.Certification. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 56.Rounding-off Procedure. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 57.Summary of Tests. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 68.Retest. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 69.Weld Test Assemblies. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 610.Chemical Analysis. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 1111.Radiographic Test. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 1312.Tension Test. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 1413.Fillet Weld Test. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 1414.Method of Manufacture. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 1415.Standard Sizes and Lengths. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 1416.Core Wire and Covering. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 1417.Exposed Core. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 1518.Electrode Identification. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 1819.Packaging. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 1820.Marking of Packages. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 18 Annex A (Informative)—Guide to AWS Specification for Stainless Steel Electrodes forShielded Metal Arc Welding. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 19 Annex B (Informative)—Guidelines for the Preparation of Technical Inquiries. . . . . . . . . . . . . . . . . . . . . . . . . . . . 37 AWS Filler Metal Specifications by Material and Welding Process. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 39 AWS Filler Metal Specifications and Related Documents. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 41AWS A5.4/A5.4M:2012List of TablesTable Page No. 1Chemical Composition Requirements for Undiluted Weld Metal. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 32Type of Welding Current and Position of Welding. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 53Examples of Potentially Occurring Dual Classified Electrodes and Suggested Marking. . . . . . . . . . . . . . . 54Tests Required for Classification. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 75Welding Conditions for Preparation of the Groove Weld. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 116All-Weld-Metal Mechanical Property Requirements. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 127Standard Sizes and Lengths. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 18 A.1Comparison of Classifications in ISO 3581:2003. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 22 A.2Discontinued Classifications. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 35List of FiguresFigure Page No. 1Pad for Chemical Analysis of Undiluted Weld Metal. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 82Groove Weld Assembly for Tension and Radiographic Tests for Electrodes 1/8 in[3.2 mm] Diameter and Larger. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 93Fillet Weld Test Assembly. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 104Fillet Weld Test Specimen. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 155A Rounded Indication Standards for Radiographic Test—1/2 in [12 mm] Plate. . . . . . . . . . . . . . . . . . . . . . 165B Rounded Indication Standards for Radiographic Test—3/4 in [20 mm] Plate. . . . . . . . . . . . . . . . . . . . . . 18 A.1Weld Pad for Ferrite Test. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 24 A.2Optional Welding Fixture for Welding Ferrite Test Pads. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 25 A.3WRC-1992 (FN) Diagram for Stainless Steel Weld Metal. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 26 A.4Orientation and Location of Optional Impact Specimen. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 35AWS A5.4/A5.4M:2012Specification for Stainless Steel Electrodesfor Shielded Metal Arc Welding1.Scope1.1This specification prescribes requirements for the classification of covered stainless steel electrodes for shielded metal arc welding.1,2The chromium content of weld metal deposited by these electrodes is not less than 10.5 percent and the iron content exceeds that of any other element. For purposes of classification, the iron content shall be derived as the balance element when all other elements are considered to be at their minimum specified values.NOTE: No attempt has been made to classify all grades of filler metals within the limits of the above scope; only the more commonly used grades have been included.1.2Safety and health issues and concerns are beyond the scope of this standard and, therefore, are not fully addressed herein. Some safety and health information can be found in Annex Sections A5 and A11. Safety and health information is available from other sources, including, but not limited to ANSI Z49.1, Safety in Welding, Cutting and Allied Processes, and applicable state and federal regulations.1.3This specification makes use of both U.S. Customary Units and the International System of Units [SI]. The measurements are not exact equivalents; therefore, each system must be used independently of the other without combining in any way when referring to material properties. The specification with the designation A5.4 uses U.S. Customary Units. The specification A5.4M uses SI Units. The latter are shown in brackets [] or in appropriate columns in tables and figures. Standard dimensions based on either system may be used for sizing of filler metal or packaging or both under A5.4 or A5.4M specifications.2.Normative References2.1The following AWS standards3are referenced in the mandatory section of this document.1.AWS A5.01M/A5.01 (ISO 14344 MOD). Procurement Guidelines for Consumables – Welding and AlliedProcesses – Flux and Gas Shielded Electrical Welding Processes2.AWS A5.5, Specification for Low-Alloy Steel Electrodes for Shielded Metal Arc Welding3.AWS B4.0, Standard Methods for Mechanical Testing of Welds4.AWS B4.0M, Standard Methods for Mechanical Testing of Welds。

工艺管道焊接作业指导书(手工电弧焊)

中国****石化公司300万吨/年搬迁改造集中加工项目焊接作业指导书编号:版本:序号:****安装工程有限公司2009.09.15批准页建设单位:**石化公司批准:审核:监理单位:吉林****监理公司批准:审核:设计单位:四川****股份有限公司批准:审核:施工单位:****安装工程有限公司批准:审核:编制:编制日期:2008.06.11目录一、工程概况02二、焊接工程量02三、编制依据03四、焊接施工力量03五、焊接设备及工具04六、焊接方法04七、焊接材料05八、焊前准备05九、焊接工艺要求06十、焊接检验06十一、焊接安全08 十二、焊逢检验09 十三、施工安全保证措施09一、工程概况1、****、设计、设备安装等概况工程名称:中国****石化公司300万吨/年搬迁改造集中加工项目设计及总承包单位:四川**股份有限公司2、工艺流程及工艺特点工艺流程简介:制氢装置采用混合气为原料工艺线路,经过变压吸附提取纯氢气。

3、工程特点:管道、仪表系统工艺复杂,施工质量要求较高。

二、焊接工程量焊接工程包括所有安装工程中的焊接,本作业指导书只就其中对焊接有专门要求的受压工业管道安装工程中的焊接关键过程作一具体指导,其他安装工程可参照执行。

本受压工艺管道的规格、材质列表如下:三、编制依据1、设计图纸2、图纸会审纪要3、施工组织设计4、吊装方案5、《现场设备、工业管道焊接工程施工及验收规范》GB50236-986、《工业金属管道工程施工及验收规范》GB50235-977、《工业金属管道工程质量检验评定标准》GB50184-938、****安装公司相关焊接工艺评定9、《石油化工有毒、可燃介质管道工程施工及验收规范》SH3501-2001四、焊接施工力量焊接质量工程师1名,无损检测人员2名,持证焊工4名,焊接材料员1名。

人员具体安排情况见下表:1、焊接质量工程师有三年的生产实践和经过系统培训,应全面掌握本工程概况,认真执行相关规范,结合实际情况编制焊接作业指导书,拟定技术措施,向班组长和其他焊接人员进行技术交底。

不锈钢管道焊接施工作业指导书~内容

目录1. 编制依据 (2)2. 工程概述 (2)3. 开工条件和施工准备 (3)4. 人员及工器具配备 (3)5. 主要施工工序和方法 (4)6. 质量保证措施 (6)7. 职业健康安全环境保护措施 (7)8. 环境控制措施 (9)9. 附图 (10)1.编制依据1.11.2 施工组织总设计和汽机专业施工组织设计;1.3 《火电施工质量检验及评定标准》第五部分管道及系统DL/T5210-2009;1.4 《电力建设安全工作规程》(火力发电厂部分DL/T5009.1-2002);1.5 《锅炉压力容器管道焊工考试与管理细则》[2002]109号;1.3 《钢制承压管道对接焊接接头射线技术规程》 DL/T 821-2002;1.4 《火力发电厂焊接技术规程》DL/T869-2004;1.9 《焊接工艺评定规程》DL/T868-2004;1.10 《电力建设施工质量验收及评价规程》第七部分焊接DL/T5210.7-2010;1.11 《火力发电厂焊接热处理技术规程》DL/T819-2002;1.12 《火力发电厂金属技术监督规程》DL/T438-2009;1.13 《火力发电厂异种钢焊接技术规程》DL/T752-2001;1.141.15 《工程建设标准强制性条文》电力工程部分—2006版;1.16 《电力建设施工及验收技术规范》管道篇DL/T 5031-94。

2 工程概述可实现集中供热,不仅能够满足石河子市区近、远期采暖热负荷增长的需要,提高能源综合利用率,而且有利于改善城区生态环境和地区环境空气质量,促进地方经济可持续发展,符合国家能源产业政策及环保政策。

2.2 施工内容依据设计院设计图纸,不锈钢管道主要包括:仪用压缩空气系统、化学水系统、本体润滑油及抗燃油油等系统组成,为了在施工过程中提高焊接质量,特制订此作业指导书。

本机组不锈钢管道材质分别为:仪用压缩空气系统材质为0Cr18Ni9;本体套装油管道材质为0Cr18Ni9Ti;化学水系统材质均为1Cr18Ni9Ti。

不锈钢焊接工艺指导书

法消除缺陷。

5.11.应注意接头和收弧质量,注意接头熔合应良好,收弧时填满熔池。为保证焊缝严密性。

5.12.盖面完毕应及时清理焊缝表面熔渣、飞溅。

6.质量标准:

6.1.质量按Q/ZB74-73焊接通用技术条件和机械结构用不锈钢焊接管(GB/T12770—2002)标准检验。

8.8.焊接时应注意避免飞溅或电弧损伤设备、飞溅或焊渣落入已清洁干净的产品表面。

压气流直冲低压,损坏流量计;关时先关流量计而后关氩气瓶。

3.3.3.输送氩气的胶皮管,不得与输送其它气体的胶皮管互相串用,可用新的氧气胶皮管代用,长度

不超过30米。

3.4.其它工器具

焊工应备有:手锤、砂纸、扁铲、钢丝刷、电磨工具等,以备清渣和消缺。

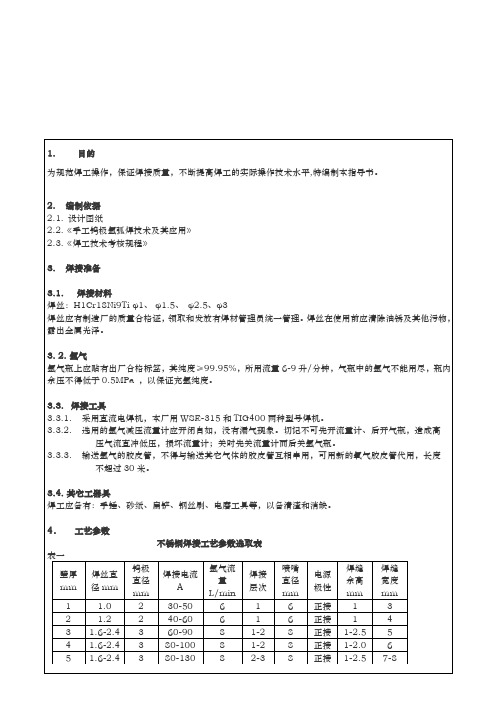

4.工艺参数

不锈钢焊接工艺参数选取表

表一

壁厚mm

焊丝直径mm

7.3.2.其他材料焊接:不得大于90%。

7.4.当焊件表面潮湿、覆盖有冰雪,或在下雨、下雪、刮风期间,焊工及焊件无保护措施时,不应进行焊接。

7.4.1.焊接的环境温度应能保证焊件焊接所需的足够温度和焊工技能不受影响。

7.4.2.噪声控制焊接车间的噪声应保持车间白天≤65dB,夜间≤55dB.

7.4.3.高频电磁辐射控制施焊工作应当保证工件接地良好。同时加强通风降温,控制作业场所的温度和湿度。

钨极直径mm

焊接电流

A

氩气流量L/min

焊接层次

喷嘴直径mm

电源极性

焊缝余高mm

焊缝宽度mm

1

1.0

2

30-50

6

1

6

不锈钢氩弧焊作业指导书说课材料

不锈钢氩弧焊作业指导书重庆旭跃电镀设备有限公司不锈钢氩弧焊作业指导书编制:审核:审批:自年月日起发布执行1.目的为规范焊工操作,确保焊接质量,不断提高焊工实际操作水平,特编制本作业指导书。

2.编制依据2.1设计图纸2.2手工氩弧焊技术机器应用2.3《焊工技术考核规程》3.焊前准备3.1焊接材料:焊丝H1Cr18Ni9Ti,Φ1、Φ1.5、Φ2.5、Φ3mm。

焊丝应有制造商合格证,焊丝在使用前应清除锈迹及其他污物,露出金属光泽。

3.2氩气气瓶上应有出厂合格标签,纯度≥99.95%,所用流量6-9升/分钟,注意瓶内应留0.5Mpa气体,以保证充氩纯度。

3.33.3.1采用直流焊机3.3.2氩气减压器应开关自如,无漏气现象,不可先开流量计,后开气瓶,以免造成高压气直冲低压,损坏流量计。

关时要先关流量计后,再关气瓶。

3.4常用其他工具榔头、纱布、扁铲、钢丝刷、角磨机及砂轮片。

4.工艺参数5.工序过程5.1焊前必须坡口表面及母材内、外壁油漆、垢、锈、水分去除干净,清理范围为焊缝每侧10-15mm,对正间隙为2.5-3.5mm。

5.2接口间隙要匀直,禁止强行对口。

5.3接口间隙局部大时,应进行修整。

5.4接口对好后,根据不同情况,点焊4-5点,焊点长10-15mm,深3-4mm。

5.5引弧必须在接口内进行,收弧要填平熔池,将电弧引向坡口内熄弧。

5.6如产生焊接缺陷,应使用角磨机磨去再补焊,不得在缺陷上面重复熔化以试图消除。

5.7清理焊缝表面熔渣,飞溅等。

6.氩弧焊产生缺陷原因及防止方法7.安全措施7.1焊工必须穿上工作服,绝缘手套,鞋7.2高空作业必须系安全带,搭设脚手架应安全,可靠7.3必须检查打磨用角磨机砂轮是否松动7.4不能让电焊线与带感应线圈设备相连,电焊线与焊钳线应放置可靠。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

《压水堆承压部件焊接第5部分:不锈钢手工电弧焊焊条标准》编制说明(征求意见稿)一、工作简况1、任务来源《压水堆承压部件焊接第5部分:不锈钢手工电弧焊焊条》是《压水堆承压部件》系列标准焊接专篇的第5部分,由上海核工程研究设计院有限公司(以下简称“上海核工院”)等单位编制。

该标准经过中国核能行业协会评审并经过公示后予以立项,并由上海核工程研究设计院有限公司与中国核能行业协会签订《中国核能行业协会团体标准制(修)订专项技术服务合同》。

团体标准《压水堆承压部件焊接》系列标准编制周期为18 个月,自2020 年1月1日至2021年6月30日,其中项目的节点要求如下:⚫2020年6月30日前,完成项目征求意见稿。

⚫2020年10月30日前,完成项目送审稿。

⚫2021年2月28日前,完成项目报批稿。

2、主要工作过程2.1 前期准备(2019年12月-2020年1月)2019年12月,中国核能行业协会发布了《关于2019年度中国核能行业协会首批团体标准审批通过项目公示的通知》(〔2019〕556号),计划于2020年基本完成核能行业协会首批团体标准工作。

上海核工院消化了吸收中国先进核电标准体系研究重大专项课题的研究成果,收集了ASME规范、RCC-M标准以及国标(GB)和能源局标准(NB)等核电有关的焊接材料标准,结合中国先进核电标准体系研究(第二阶段)重大专项课题研究任务,对相关标准进行了研究、对比和分析。

2.2 标准起草阶段(2020年1月1日至2020年2月28日)上海核工院成立了《压水堆承压部件》标准编制小组,分解工作任务、文件收集和调研分析、明确标准编制的进度控制。

在前期准备阶段成立标准编制小组和明确工作任务后,结合中国先进核电标准体系研究(第二阶段)重大专项课题已完成的研究报告,确立编制标准的构架、技术内容以及本标准编制的进度安排。

在上述调研分析的基础上同时结合国内实际情况,起草了本标准的初稿。

2.3 组内讨论阶段2020年4月26日,上海核工院组织召开了《压水堆承压部件焊接》系列团体标准组内讨论会,各参编单位就标准初稿进行了评审并形成修改意见。

上海核工院根据组内评审意见完成标准初稿的修改,主要修改内容如下:(1)不锈钢焊接材料的道间温度上限改为250℃。

(2)焊条型号补充后缀“-XX”。

(3)熔敷金属化学成分分析试样制取统一改为“化学分析试样应按GB/T 25777在堆焊金属的未稀释区进行制取”。

(4)进一步明确复验试样制备要求,即:在焊接参数保持不变的条件下,在重新制备的试件上可以仅对不合格的试验项目取双倍试样进行复验。

2.4 征求意见阶段征求意见待反馈。

3、主要参加单位和工作组成员及其所作的工作等本标准由上海核工院主编,苏州热工研究院有限公司、四川大西洋焊接材料股份有限公司、哈尔滨焊接研究院有限公司、上海电气核电设备有限公司、东方电气(广州)重型机器有限公司、中国一重集团有限公司、国核示范电站有限责任公司等单位参编,编制组成员组成如下,详见表1。

表1标准编制组成员名单二、标准编制原则和主要内容1、标准编制原则核承压部件标准体系共分三个层次,第一层为核设施建造统一规范,第二层为共性专篇+设备通用标准,第三层为针对特定堆型的专用标准、企标或项目技术文件。

焊接专篇标准位于核承压部件标准体系的第二层。

焊接材料标准属于焊接专篇的一部分,根据标准体系的设计,该层次标准需反映核电焊接材料的工业级共性要求,与其他层次标准配套使用。

当前我国核电技术存在多种堆型、多种技术路线、多种标准并存的局面,但所依据的焊接材料标准较为统一,主要参照ASME第II卷C篇。

即便是RCC-M 标准,所列焊接材料的型号和基本要求也是引用AWS焊接材料标准,与ASME 第II卷C篇为基础,并根据核电设备的使用性能增加了额外的要求。

因此,本标准以ASME第II卷C篇为基础,同时参考国标(GB)和能源局标准(NB)的要求,按照能源局标准(NB)框架编写,结合了我国当前工业体系的实际情况,符合标准体系第二层核电工业级共性要求。

(1)科学性本部分借鉴了国际标准ASME第II卷C篇SFA-5.4《不锈钢手工电弧焊焊条标准》,同时参考了国内标准“NB/T 20009.23 压水堆核电厂用焊接材料第23部分:安全级设备用不锈钢手工电弧焊焊条” 和“NB/T 20009.3 压水堆核电厂用焊接材料第3部分1、2、3级设备用不锈钢焊条”的有关要求,同时结合我国工业体系的实际情况对本团体标准进行编写。

(2)实用性本标准规定了不锈钢手工电弧焊焊条的型号、技术要求、试验方法、检验规则、包装、标志和质量证明文件等要求,通过前期对不同压水堆型焊接材料设计技术要求的分析比较,提炼出对于不锈钢手工电弧焊焊条的通用要求,对于压水堆核岛机械设备承压部件具备一定的普遍适用性。

2、标准主要内容的依据本部分按照GB/T 1.1—2020给出的规则起草。

本部分主要参考ASME B&PV规范2007版及2008补遗第Ⅱ卷C篇《不锈钢手工电弧焊焊条标准》相关要求,并结合中国先进核电标准体系研究的研究成果以及国内核电工程的设计和制造经验而制定。

标准的主要章节的编制依据如下:1)范围本标准适用于压水堆核电厂用不锈钢手工电弧焊焊条。

2)规范性引用文件在对比NB/T 20009.23与NB/T 20009.3本部分内容的基础上,根据本部分实际引用的标准,形成了引用标准的清单(详见表1)。

主要差异包括:化学成分仲裁方法参考了GB/T 983、高温拉伸试验标准采用GB/T 228.2、尺寸、公差及包装按GB/T 25775。

表1 引用标准差异3)型号本部分型号为与NB/T 20009.23与NB/T 20009.3保持一致,具体为E308L、E309L和E316L。

4)技术要求a.尺寸:按照GB/T 25775要求;b.药皮:结合当前工业水平,焊条偏心度与NB/T 20009.23的要求一致。

c.化学成分:以ASME BPVC第II卷SFA-5.4的化学成分要求为基础;对于P、S元素杂质元素,结合当前工业水平,对熔敷金属中的含量进行严格限制,定为S含量≤0.010%,P含量≤0.025%。

d.熔敷金属力学性能:考虑到不同堆型的适用性,力学性能包括室温拉伸和高温拉伸性能,无冲击性能要求。

室温拉伸性能依据了ASME BPVC第II 卷SFA-5.4和GB/T 983。

高温拉伸性能按照NB/T 20009.23的表述,即依据母材性能要求执行。

e.δ铁素体含量和晶间腐蚀试验:考虑到不同堆型的适用性,具体考核指标在不同堆型的设计文件中规定。

f.焊缝无损检测:考虑到不同堆型的适用性,参照SFA-5.4设置了射线检测,验收指标按T/CNEA-XXX-XXX(产品焊接)要求执行。

g.角焊缝试验:参照了SFA-5.4对角焊缝的要求。

5)试验方法a.化学成分分析:熔敷金属化学分析参照了NB/T 20009.23、NB/T 20009.3的要求,仲裁试验方法参考了GB/T 983的规定。

b.熔覆金属力学性能试验:试件母材、试板尺寸及制备条件基本参照了NB/T 20009.23与NB/T 20009.3的试板制备要求。

室温拉伸试验方法按GB/T 2652,高温拉伸试验按GB/T 228.2执行。

c.熔敷金属δ铁素体含量测试:目前国际上广泛采用WRC-1992图计算并通过铁素体数来表示铁素体含量,并且考虑到同时采用化学法和磁性法测量能保证测量结果的可靠性,因此统一规范标准草案中对于铁素体含量采用化学法和磁性法测量。

其中化学法采用WRC-1992图计算,磁性法采用GB/T 1954测量,铁素体含量采用铁素体数(FN)表述。

d.熔敷金属晶间腐蚀试验:采用GB/T 4334方法E,敏化制度按(675±5)℃×1h。

e.焊缝无损检测:射线检测方法按照体系内T/CNEA-XXX-XXX(射线检测)。

6)检验规则本章节内容参照了NB/T 20009.23和NB/T 20009.3的要求。

7)包装、标志和质量证明文件本部分内容参照了NB/T 20009.23和NB/T 20009.3的要求。

3、解决的主要问题核电标准体系是一项需要长期持续投入的系统工程,其通过不断地建设、完善和优化,来适应需求的变化和技术发展。

核电标准体系的成长历程既是对当前技术成果固化和产品标准化的过程,同时也是一个随技术和安全理念的发展不断地动态更新的持续过程。

在我国众多核电厂中,以ASME规范和RCC-M标准进行建造的核电厂,占据了主导地位。

众所周知,压水堆核电站起源于美国西屋公司,西屋公司的核电站设计采用ASME规范体系。

而RCC-M标准,是为适应法国核安全管理的要求并根据工业实践经验和业主(EDF)对制造和检测的要求,在ASME规范的基础上,由法国AFCEN协会负责编写的。

RCC-M标准以ASME设计规范为基础,加入了西屋的设计规范的要求,并融入了法国与欧洲核电厂建造规定、规范和管理办法,最终形成了日趋符合法国工业和审管要求的压水堆技术。

因此在以RCC-M为基础设计压水堆核电站中,可以发现大量源自ASME规范的要求。

但是,由于两个规范标准的深度、结构、框架,配套法规、标准体系等多个方面的不同,在具体的技术实施层面,仍有许多明显的技术差异。

由于存在上述的技术差异,核岛机械设备现阶段采购、制造仍以具体项目的规格书、技术条件为主,不同堆型、不同项目之间,同类设备的技术要求存在差异,这对设备制造厂的制造、管理以及成本控制,造成较大的影响。

因此,核电业界,尤其是材料、设备制造单位,对核岛机械设备规范标准统一提出了需求,各方都期望能结合我国核电的发展方向和技术路线,立足于总结提炼并固化压水堆的技术实践成果,包括最新的重大专项实施成果,兼容并蓄我国既有标准规范、监管体制和工业基础实际以及实践经验,研究并构建适应我国工业体系、能够满足我国自主化核电建设和技术发展需求、具有自我完善和发展能力的压水堆核电厂核岛机械设备标准体系。

针对上述需求,大型先进压水堆核电站重大专项——中国先进核电标准体系研究(第二阶段)课题开展了核承压边界设备设计建造、材料、焊接、无损检验统一规范研究,形成具有跨堆型适用的核岛机械设备统一规范草案。

本团体标准是在上述研究成果基础上,通过核能行业协会牵头,凝聚全行业专业技术力量形成的标准。

其中《压水堆承压部件焊接》规定了与我国工业基础紧密结合,对我国工业良好实践进行系统总结的工业级共性要求。

三、主要试验(或验证)情况无。

四、标准中涉及专利的情况本标准不涉及专利问题。

五、预期达到的社会效益、对产业发展的作用等情况本标准的推广与应用,不仅有助于建立跨堆型的具有普遍适用性的自主化核岛机械设备标准体系,降低设计、制造、监管成本,提高核岛机械设备质量,也将为核电技术“走出去”奠定标准基础。