塑料注塑加工成型过程中的故障和排除.pptx

合集下载

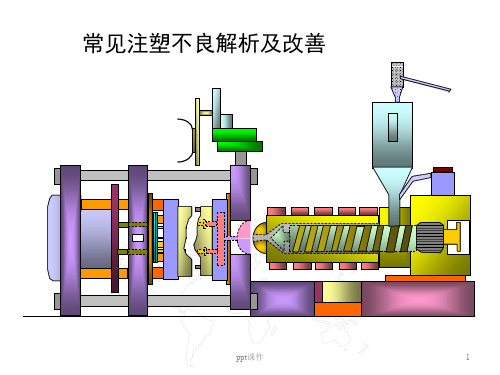

常见注塑不良解析及改善 ppt课件

料在流动过程中剪切速率过高而产生降解,形成烧焦状。

ppt课件

12

黑点:注塑件表面由于原料的杂质或注塑设备的原因产生的黑色斑点。

黑点

产生原因

喷嘴与主流道吻合不良,产生积料,并 在每次注射时代入模腔

加料时空气中灰尘进入塑料 料筒或喷嘴有死角

料筒内清洗料未充分排出

解决办法

调整机台或模具,增加定位环

注意加料,采用密封好的烘料筒 检查并清洁料筒或喷嘴,螺杆清刷

解决办法

增加流道,浇口尺寸

改进制品工艺设计,使制品薄厚均匀

浇口开在制品厚壁处,改进浇口位置

延长注射及保压时间

提高模具/料筒温度

提高注射/保压压力

ppt课件

提高注射速度 5

顶白:动模的包紧力太大,顶出力集中导致塑件应力集中而使塑件在 受力集中的区域变形。

顶白

产生原因 注射速度太快 塑料温度太高 注射压力太大 保压压力太大,或时间太长 顶出机构设计不合理 脱模斜度不够 模具抛光不好 模具冷却太长或太短

熔接痕

产生原因 熔料/模具温度太低

浇口太多 浇口太小或堵塞 注射速度太慢 注射压力太小 模具排气不良

解决办法

提高料筒/喷嘴及模具温度

减少浇口或改变浇口位置

增大浇口或清理浇口/流道

提高注射速度或加大浇口尺寸

提高注射压力

ppt课件

改善熔合区的排气

8

银丝:在塑料制件表面,像水滴在地面上溅开的样子,通常是顺着塑料 流动的方向。

ppt课件

10

尺寸偏差

49.36mm

49.96mm

尺寸:50.00±0. 2mm

尺寸偏差是由于收缩率、流动性及工艺参数等原因,造成加工好的 塑件实际尺寸与规定尺寸间出现的误差。

ppt课件

12

黑点:注塑件表面由于原料的杂质或注塑设备的原因产生的黑色斑点。

黑点

产生原因

喷嘴与主流道吻合不良,产生积料,并 在每次注射时代入模腔

加料时空气中灰尘进入塑料 料筒或喷嘴有死角

料筒内清洗料未充分排出

解决办法

调整机台或模具,增加定位环

注意加料,采用密封好的烘料筒 检查并清洁料筒或喷嘴,螺杆清刷

解决办法

增加流道,浇口尺寸

改进制品工艺设计,使制品薄厚均匀

浇口开在制品厚壁处,改进浇口位置

延长注射及保压时间

提高模具/料筒温度

提高注射/保压压力

ppt课件

提高注射速度 5

顶白:动模的包紧力太大,顶出力集中导致塑件应力集中而使塑件在 受力集中的区域变形。

顶白

产生原因 注射速度太快 塑料温度太高 注射压力太大 保压压力太大,或时间太长 顶出机构设计不合理 脱模斜度不够 模具抛光不好 模具冷却太长或太短

熔接痕

产生原因 熔料/模具温度太低

浇口太多 浇口太小或堵塞 注射速度太慢 注射压力太小 模具排气不良

解决办法

提高料筒/喷嘴及模具温度

减少浇口或改变浇口位置

增大浇口或清理浇口/流道

提高注射速度或加大浇口尺寸

提高注射压力

ppt课件

改善熔合区的排气

8

银丝:在塑料制件表面,像水滴在地面上溅开的样子,通常是顺着塑料 流动的方向。

ppt课件

10

尺寸偏差

49.36mm

49.96mm

尺寸:50.00±0. 2mm

尺寸偏差是由于收缩率、流动性及工艺参数等原因,造成加工好的 塑件实际尺寸与规定尺寸间出现的误差。

注塑成型过程中不良及原因分析对策143页PPT

23、一切节省,归根到底都归结为时间的节省。——马克思 24、意志命运往往背道而驰,决心到最后会全部推倒。——莎士比亚

25、学习是劳动,是充满思想的要知道对好事的称颂过于夸大,也会招来人们的反感轻蔑和嫉妒。——培根 22、业精于勤,荒于嬉;行成于思,毁于随。——韩愈

注塑成型过程中不良及原因 分析对策

31、别人笑我太疯癫,我笑他人看不 穿。(名 言网) 32、我不想听失意者的哭泣,抱怨者 的牢骚 ,这是 羊群中 的瘟疫 ,我不 能被它 传染。 我要尽 量避免 绝望, 辛勤耕 耘,忍 受苦楚 。我一 试再试 ,争取 每天的 成功, 避免以 失败收 常在别 人停滞 不前时 ,我继 续拼搏 。

33、如果惧怕前面跌宕的山岩,生命 就永远 只能是 死水一 潭。 34、当你眼泪忍不住要流出来的时候 ,睁大 眼睛, 千万别 眨眼!你会看到 世界由 清晰变 模糊的 全过程 ,心会 在你泪 水落下 的那一 刻变得 清澈明 晰。盐 。注定 要融化 的,也 许是用 眼泪的 方式。

35、不要以为自己成功一次就可以了 ,也不 要以为 过去的 光荣可 以被永 远肯定 。

25、学习是劳动,是充满思想的要知道对好事的称颂过于夸大,也会招来人们的反感轻蔑和嫉妒。——培根 22、业精于勤,荒于嬉;行成于思,毁于随。——韩愈

注塑成型过程中不良及原因 分析对策

31、别人笑我太疯癫,我笑他人看不 穿。(名 言网) 32、我不想听失意者的哭泣,抱怨者 的牢骚 ,这是 羊群中 的瘟疫 ,我不 能被它 传染。 我要尽 量避免 绝望, 辛勤耕 耘,忍 受苦楚 。我一 试再试 ,争取 每天的 成功, 避免以 失败收 常在别 人停滞 不前时 ,我继 续拼搏 。

33、如果惧怕前面跌宕的山岩,生命 就永远 只能是 死水一 潭。 34、当你眼泪忍不住要流出来的时候 ,睁大 眼睛, 千万别 眨眼!你会看到 世界由 清晰变 模糊的 全过程 ,心会 在你泪 水落下 的那一 刻变得 清澈明 晰。盐 。注定 要融化 的,也 许是用 眼泪的 方式。

35、不要以为自己成功一次就可以了 ,也不 要以为 过去的 光荣可 以被永 远肯定 。

注塑常见质量问题及改善指引 PPT

塑件质量问题 改善指引

一.填充不足(缺胶、缺料)

表现为注塑件不完整或细节不完全.是因为塑料未 完全充满模腔所致. **改善指引: 检讨成型工艺 增加注射压力 增加注射速度 增加熔胶温度 增加注射时间 适当增加背压 检查注塑机 检查料斗量及料斗口是否堵塞 是否正确设置了喷射行行程

六.银条纹

由于气泡及充填过程中沿拉应力的垂直方向产生应力 集中点使塑件对外呈现银纹现象. **改善指引 检讨成型工艺 熔胶温度太高至挥发物过多:降低料筒温度(尤其是 后端温度) 也可能熔胶温度太低至充填不稳定,内应力增大:相 应增高料温及喷嘴温度. 可能胶料滞留在料筒内时间过长,需减短总周期时 间. 增加或减小射胶速度. 适当调低注射压力. 适当增高背压(如过高需调低)及减小螺杆转速.

十四.碎裂

注塑件表面有细水裂纹裂缝 **改善指引: 检讨成型工艺 调整注射压力:升高压力.使充模顺畅,降低粘度 过高压力致内应力大易开裂,故需降低 调整料筒温度:过高温度,使料降解 过低温度,使熔接位强度不足 适当增大射胶速度 适当提高模温,减小分取向性

十四.碎裂

十.黑褐斑点

Hale Waihona Puke

检查注射机. 胶料困于炮筒装置的〝死角〞或不流动区,使它 在高温下停留时间过久:将筒和螺杆拆下来彻 底清洁与聚合物接触的表面. 检查模具. 浇口过小,增大浇口尺寸. 塑件壁部分太窄,材料在高压下流过时产生衰变 ,需检查修正,保持壁厚厚的正确性和一致性. 检查胶料 材料中混入的热敏感的其它已多次回用的胶料, 检查来源,清除杂质.

塑件(可能连水口)在模内被粘住,不能出模或出 模困难. **改善指引: 检讨成型工艺. 模内胶料过度充填:减低注射量,减低注射速 度. 料温过高需适当调低. 保压时间过长:减少螺杆向前时间. 增加冷却时间或缩短冷却时间(视型腔或型 芯粘模而不同). 在允许的情况下借助脱剂脱模.

一.填充不足(缺胶、缺料)

表现为注塑件不完整或细节不完全.是因为塑料未 完全充满模腔所致. **改善指引: 检讨成型工艺 增加注射压力 增加注射速度 增加熔胶温度 增加注射时间 适当增加背压 检查注塑机 检查料斗量及料斗口是否堵塞 是否正确设置了喷射行行程

六.银条纹

由于气泡及充填过程中沿拉应力的垂直方向产生应力 集中点使塑件对外呈现银纹现象. **改善指引 检讨成型工艺 熔胶温度太高至挥发物过多:降低料筒温度(尤其是 后端温度) 也可能熔胶温度太低至充填不稳定,内应力增大:相 应增高料温及喷嘴温度. 可能胶料滞留在料筒内时间过长,需减短总周期时 间. 增加或减小射胶速度. 适当调低注射压力. 适当增高背压(如过高需调低)及减小螺杆转速.

十四.碎裂

注塑件表面有细水裂纹裂缝 **改善指引: 检讨成型工艺 调整注射压力:升高压力.使充模顺畅,降低粘度 过高压力致内应力大易开裂,故需降低 调整料筒温度:过高温度,使料降解 过低温度,使熔接位强度不足 适当增大射胶速度 适当提高模温,减小分取向性

十四.碎裂

十.黑褐斑点

Hale Waihona Puke

检查注射机. 胶料困于炮筒装置的〝死角〞或不流动区,使它 在高温下停留时间过久:将筒和螺杆拆下来彻 底清洁与聚合物接触的表面. 检查模具. 浇口过小,增大浇口尺寸. 塑件壁部分太窄,材料在高压下流过时产生衰变 ,需检查修正,保持壁厚厚的正确性和一致性. 检查胶料 材料中混入的热敏感的其它已多次回用的胶料, 检查来源,清除杂质.

塑件(可能连水口)在模内被粘住,不能出模或出 模困难. **改善指引: 检讨成型工艺. 模内胶料过度充填:减低注射量,减低注射速 度. 料温过高需适当调低. 保压时间过长:减少螺杆向前时间. 增加冷却时间或缩短冷却时间(视型腔或型 芯粘模而不同). 在允许的情况下借助脱剂脱模.

塑胶成型常见不良及改善方法ppt课件

12

6:粘模:

a.)可以用加长冷却时间; b)减小注塑压力和料筒固化溫度来解 决; c.)加大脫模斜度或增加顶針位置; d.)轉用脫模性良好物料或增加脫模劑。

7:断针:由于压力过大,或针孔位

偏位导致,可用减小注塑压力 及加大 顶针位置或增加頂針數量来解决。

13

8,披锋:处理重点应主要放在模具的改善方

1:烧焦:由热引起的材料分解,看起来象烧焦 痕迹。在清晰材料表面形成的朦胧点或区域

2:異物:在材料内部或表面的黑色可见杂质,或 烧焦的塑胶碎片形成的黑点或有色块状。

3:混色(色差):偏离原色或颜色不一致及不 均。主要由于材料(色粉)有问题或某些啤作参数 (如温度、速度)不当引起的胶件颜色与标准色板 不同。

18

14,溶接線: 主要是由於射出壓力,射出速度,

及料溫過低所致。故適當加大射出 壓力和射出速度,提高料溫溫度。 以及改良排氣系統等。

19

(以上僅供大家參考!)

谢谢大家参加本次课程!!

20

4:入水纹:夹水纹:气纹: 它會從澆口處以扇 形方式向外輻射發展,塑胶流动形成的象干涸河道 一样的条纹表面。由塑胶表面熔接在一起时形成的 可见线或可见痕。

6

5:缩水或走胶不齐:也叫欠注或缺料,一般發

生在制品壁厚較薄的地方,或流動路徑末端區域。 表面收缩或陷痕。由于温度太低,压力不足或射胶 时间太短等原因而使胶件缺料。

AS树脂 聚碳酸酯树脂

尼龙+玻纤 尼龙+玻纤 PP+玻纤 聚丁烯苯 二甲酸脂 玻纤补强P.O.M 玻纤补强AS 玻纤补强PS

玻纤补强PC

玻纤补强ABS

1.005 1.005 1.005 1.001 1.004

1.007

6:粘模:

a.)可以用加长冷却时间; b)减小注塑压力和料筒固化溫度来解 决; c.)加大脫模斜度或增加顶針位置; d.)轉用脫模性良好物料或增加脫模劑。

7:断针:由于压力过大,或针孔位

偏位导致,可用减小注塑压力 及加大 顶针位置或增加頂針數量来解决。

13

8,披锋:处理重点应主要放在模具的改善方

1:烧焦:由热引起的材料分解,看起来象烧焦 痕迹。在清晰材料表面形成的朦胧点或区域

2:異物:在材料内部或表面的黑色可见杂质,或 烧焦的塑胶碎片形成的黑点或有色块状。

3:混色(色差):偏离原色或颜色不一致及不 均。主要由于材料(色粉)有问题或某些啤作参数 (如温度、速度)不当引起的胶件颜色与标准色板 不同。

18

14,溶接線: 主要是由於射出壓力,射出速度,

及料溫過低所致。故適當加大射出 壓力和射出速度,提高料溫溫度。 以及改良排氣系統等。

19

(以上僅供大家參考!)

谢谢大家参加本次课程!!

20

4:入水纹:夹水纹:气纹: 它會從澆口處以扇 形方式向外輻射發展,塑胶流动形成的象干涸河道 一样的条纹表面。由塑胶表面熔接在一起时形成的 可见线或可见痕。

6

5:缩水或走胶不齐:也叫欠注或缺料,一般發

生在制品壁厚較薄的地方,或流動路徑末端區域。 表面收缩或陷痕。由于温度太低,压力不足或射胶 时间太短等原因而使胶件缺料。

AS树脂 聚碳酸酯树脂

尼龙+玻纤 尼龙+玻纤 PP+玻纤 聚丁烯苯 二甲酸脂 玻纤补强P.O.M 玻纤补强AS 玻纤补强PS

玻纤补强PC

玻纤补强ABS

1.005 1.005 1.005 1.001 1.004

1.007

注塑制品缺陷的原因分析与解决对策PPT课件

原因分析

针对每种缺陷类型, 分析其产生的原因, 从材料、工艺、模具、 设备等方面进行深入 探讨。

解决对策

针对每种缺陷类型, 提出具体的解决对策, 包括工艺优化、模具 改进、设备维护等方 面。

案例分析

通过实际案例的介绍 和分析,进一步说明 原因分析和解决对策 的应用和实践效果。

02

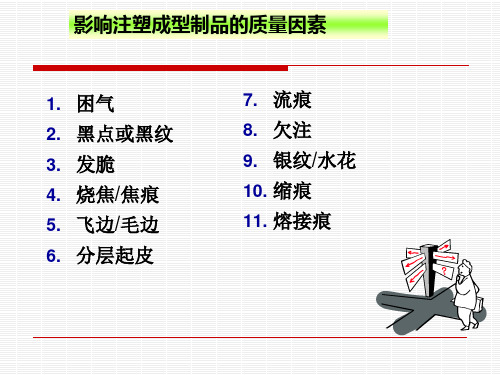

注塑制品缺陷概述

注塑制品缺陷的定义和类型

提高注塑制品的质量和降低生产成本, 有助于提升企业的竞争力,赢得市场 和客户的信任。

减少缺陷品和废品的产生,降低生产 成本,提高生产效率和经济效益。

报告的结构和内容

报告目的和背景

介绍报告的目的、背 景和意义,为后续内 容打下基础。

注塑制品缺陷类型

列举常见的注塑制品 缺陷类型,如缩水、 翘曲、银纹等。

定义

注塑制品缺陷是指在注塑成型过 程中,由于各种原因导致制品出 现不符合设计要求或影响使用性 能的缺陷。

类型

常见的注塑制品缺陷包括填充不 足、翘曲变形、缩痕、银纹、气 孔和熔接痕等。

注塑制品缺陷的常见问题

填充不足

由于注射量不足或模具设计不合理,导致制 品某些部位未完全填充。

翘曲变形

由于冷却不均匀或顶出系统设计不合理,导致 制品翘曲变形。

04

解决对策

材料选择与控制

总结词

合适的材料选择是避免注塑制品缺陷 的关键。

详细描述

在选择注塑材料时,应考虑其物理性 能、化学性能和加工性能,以确保其 满足产品设计和生产要求。同时,应 定期对原材料进与优化

总结词

模具设计不合理是导致注塑制品缺陷的重要原因。

详细描述

注射温度、压力、时间等参数不当

注射温度、压力、时间等参数设置不当会影响塑料的流动和成型,导致制品出现 各种缺陷。

塑料模具制品常见缺陷及解决办法ppt课件

精选PPT课件

35

飞边成因及改善措施 -- 注塑模具

模具加工粗糙,合模时不能 完全密合

提高模具的制造精度

型腔和型芯间的滑动件磨损 过大

修复过度磨损的零件

分型面上有异物粘附,使得 模板不能密合

擦净分型面上的异物

动、定模合模时发生偏斜或 错位

检查导向机构是否正常

精选PPT课件

36

飞边成因及改善措施 -- 注塑工艺

修正或改善浇注系统

薄壁处的厚度不够

增加截面厚度

没有冷料井或冷料井设计不 合理,熔体进入型腔并快速 冷凝,使得熔体流动不畅

合理设计冷料井

精选PPT课件

8

短射成因及改善措施 -- 注塑工艺

模具温度太低

注射压力太低 保压时间太短 熔体温度过低 注射速度太慢

调整模具温度使之处于正常范 围

适当加大注射压力

合理控制保压时间

形成熔接线,否则形成熔接痕

精选PPT课件

13

熔合纹的形成机理

❖ 熔接线位置上的分子取向变化强烈,该位置的力学结构强 度明显减弱

❖ 熔接痕以一定角度混合,相比熔接线分子取向更加一致, 形成位置的结构强度比熔接线大,视觉上也不明显

精选PPT课件

14

熔合纹成因及改善措施 -- 注塑模具

浇注系统设计不合理导致熔料的 分流会合

采用分流少的浇口形式,合理选 择浇口位置,在可能的条件下选 用单一点浇口

嵌件太多,熔体流经嵌件时,其 流速、流线和温度都会发生变化

尽量减少嵌件数量

冷料井不够大或位置不正确,使 冷料进入型腔

重新考虑冷料井的位置和大小

浇注系统的主流道进口部位或分 流道的截面积太小,导致流料阻 扩大主流道及分流道截面积 力太大

注塑成形不良原因及对策ppt课件

2021/7/14

;

6

射退

——计量完成时如仍坚持有背压的形状下会使熔融资 料从喷嘴流出,如将螺杆少许后退即可把背压除去。这 种方式就叫射退。

计量

——射出保压时螺杆前进把资料充溢型腔并留有 2~5mm的螺杆行程位置〔残量〕的储料设定量。假设射 出时螺杆位置押到零那么会使型腔内的资料冷却固化发 生收缩时不能从喷嘴补充入熔融资料而使保压不起作用。

;

8

充填缺乏--树脂未完全充溢型腔使制品有缺损的景象。

[1] 成形品的体积过大 i)要运用成形才干大的成形机。 ii)运用成形多腔模具时,封锁部分型腔。 [2] 流道、浇口过小 i)扩展流道或浇口。

ii)放快射出速度。 iii)加强射出压力。

[3] 喷嘴温度低 i)射台后退成形。

ii)升高喷嘴的温度。

曲变形。 iii)修正冷却水槽沟。

2021/7/14

;

28

弯曲--实践是资料的收缩不均匀导致。 [3]射出压力不适宜

i)调到弯曲最小的压力,同时留意分段压力对产品变形影响。 [4]浇口位置不适当

i)设置到薄层部位。 [5]模芯偏移

i)修正模蕊。 ii)改为多点浇口。 [6]离浇口的流动间隔参差不齐 i)改为多点浇口。 ii)扩展浇口。

[3]资料里的挥发成分或脱模剂过多 i)资料要枯燥好。 ii)减少脱模剂,在资料的集合处添加排气槽。 iii)改善内腔里的排气条件。

2021/7/14

;

23

黑条纹及烧痕--实践是资料遭到高温、高压的作用出现分解烧焦的景象。 [1]资料过热分解

i)降低资料的温度 ii)缩短成形周期 iii)运用小型成形机. [2]螺杆不良 i)降低螺杆的旋转数 ii)消除料筒内螺杆和料筒壁的伤痕 iii)检查螺杆止流环能否有破损

注塑成型—塑件缺陷及对策(高分子成型课件)

选择合适的注塑机吨位 检查料筒内表面、螺杆表面是否刮伤积料.

降低料筒和喷嘴的温度 清洁注塑过程的各个环节 避免已经产生黑点/黑纹的料被重新回收利用

3. 发脆

制件发脆是指制件在某些部位出现容易开裂或折断。发 脆主要是由于材料降解导致大分子断链,降低了大分子 的分子量,从而使聚合物的整体物理性能下降。

焦痕形成原因

型腔空气不能及时排走 材料降解

过高熔体温度 过快螺杆转速 流道系统设计不当

案例(焦痕)

改进方法

模具设计 工艺条件

在容易产生排气不良的地方增设排气系 统

加大主流道、分流道和浇口的尺寸

降低注塑压力 降低注塑速度 降低螺杆转速 降低料筒温度 检查加热器、热电偶是否处于正常状态

案例(流痕)

改进方法

模具设计 工艺条件

增大流道中冷料井的尺寸,以吸那更多的 前锋冷料.

增大流道和浇口的尺寸 缩短主流道尺寸或改用热流道系统

增加注塑速度 增加注塑压力和保压压力 延长保压时间 增大模具温度 增大料筒和喷嘴温度

8. 欠注

欠注是指模具型腔不能被完全填充满的一种现象,任 何阻止聚合物熔体流动或使聚合物注塑量不足的因素 均可能导致欠注现象 。

模具设计

对所有存在尖锐角度的流道或浇口进行倒 角处理,实现平滑过度.

增加料筒和模具温度 工艺条件 成型前对材料进行恰当的干燥处理.

避免使用过多的脱模剂

7. 流痕

流痕是指在浇口附近呈波浪状的表面缺陷

流痕的原因分析 熔体温度过低 模温过低 注塑速度过低 注塑压力过低 流道和浇口尺寸过小

银纹产生的原因分析 原料中水分含量过高 原料中夹有空气 聚合物降解

材料被污染 料筒温度过高 注塑量不足

案例(银纹)

降低料筒和喷嘴的温度 清洁注塑过程的各个环节 避免已经产生黑点/黑纹的料被重新回收利用

3. 发脆

制件发脆是指制件在某些部位出现容易开裂或折断。发 脆主要是由于材料降解导致大分子断链,降低了大分子 的分子量,从而使聚合物的整体物理性能下降。

焦痕形成原因

型腔空气不能及时排走 材料降解

过高熔体温度 过快螺杆转速 流道系统设计不当

案例(焦痕)

改进方法

模具设计 工艺条件

在容易产生排气不良的地方增设排气系 统

加大主流道、分流道和浇口的尺寸

降低注塑压力 降低注塑速度 降低螺杆转速 降低料筒温度 检查加热器、热电偶是否处于正常状态

案例(流痕)

改进方法

模具设计 工艺条件

增大流道中冷料井的尺寸,以吸那更多的 前锋冷料.

增大流道和浇口的尺寸 缩短主流道尺寸或改用热流道系统

增加注塑速度 增加注塑压力和保压压力 延长保压时间 增大模具温度 增大料筒和喷嘴温度

8. 欠注

欠注是指模具型腔不能被完全填充满的一种现象,任 何阻止聚合物熔体流动或使聚合物注塑量不足的因素 均可能导致欠注现象 。

模具设计

对所有存在尖锐角度的流道或浇口进行倒 角处理,实现平滑过度.

增加料筒和模具温度 工艺条件 成型前对材料进行恰当的干燥处理.

避免使用过多的脱模剂

7. 流痕

流痕是指在浇口附近呈波浪状的表面缺陷

流痕的原因分析 熔体温度过低 模温过低 注塑速度过低 注塑压力过低 流道和浇口尺寸过小

银纹产生的原因分析 原料中水分含量过高 原料中夹有空气 聚合物降解

材料被污染 料筒温度过高 注塑量不足

案例(银纹)

注塑不良原因改善对策实例分析ppt课件

• 加料段—底径较小,主要作用是输送原料给后段, 因此主要是输送能力问题,参数(L1,h1), h1=(0.12-0.14)D。

• 压缩段—底径变化,主要作用是压实、熔融物料, 建立压力。参数压缩比ε=h1/h3及L2。准确应以 渐变度A=(h1-h3)/L2。

• 均化段(计量段)—将压缩段已熔物料定量定温 地挤到螺杆最前端、参数(L3,h3), h3=(0.05-0.07)D。

计量段 压缩段 加料段

ppt精选版

10

不同塑料的螺杆压缩比

名称 硬PVC(粒) 硬PVC(粉) 软PVC(粒) 软PVC(粉) PE PS PP

压缩比

名称

压缩比

2.5(2~3)

ABS

1.8(1.6~2.5)

3~4(2~5)

POM

4(2.8~4)

3.2~3.5(3~4) PC

2.5~3

3~5

PPO

2(2~3.5)

正确背压的设定可减少成品重量的 变化

PMMA,SAN,MBS, 120-400bar(1740-

CAB

5,800psi)

背压过低时,熔料和成品可能有气泡

PVC,RTPU,CP, CPVC

100-300bar(14504,350psi)

这些塑料对热量很敏感,需要小心设 定背压数值

(注:1Kg/(cm2)=1p4p.3t精P选si,版 1bar=1.02Kg/ cm2 )

ppt精选版

12

注塑螺杆料筒故障排除1

• 1.不下料:

• 螺杆断裂。换新的螺杆 • 料斗架“桥”。把“桥”弄塌 • 料管进料段温度过高。重设进料段温度,保证运水畅通运行 • 粉碎料颗粒过大,将原料重新破碎,改变料管进料口的设计(内壁拉

• 压缩段—底径变化,主要作用是压实、熔融物料, 建立压力。参数压缩比ε=h1/h3及L2。准确应以 渐变度A=(h1-h3)/L2。

• 均化段(计量段)—将压缩段已熔物料定量定温 地挤到螺杆最前端、参数(L3,h3), h3=(0.05-0.07)D。

计量段 压缩段 加料段

ppt精选版

10

不同塑料的螺杆压缩比

名称 硬PVC(粒) 硬PVC(粉) 软PVC(粒) 软PVC(粉) PE PS PP

压缩比

名称

压缩比

2.5(2~3)

ABS

1.8(1.6~2.5)

3~4(2~5)

POM

4(2.8~4)

3.2~3.5(3~4) PC

2.5~3

3~5

PPO

2(2~3.5)

正确背压的设定可减少成品重量的 变化

PMMA,SAN,MBS, 120-400bar(1740-

CAB

5,800psi)

背压过低时,熔料和成品可能有气泡

PVC,RTPU,CP, CPVC

100-300bar(14504,350psi)

这些塑料对热量很敏感,需要小心设 定背压数值

(注:1Kg/(cm2)=1p4p.3t精P选si,版 1bar=1.02Kg/ cm2 )

ppt精选版

12

注塑螺杆料筒故障排除1

• 1.不下料:

• 螺杆断裂。换新的螺杆 • 料斗架“桥”。把“桥”弄塌 • 料管进料段温度过高。重设进料段温度,保证运水畅通运行 • 粉碎料颗粒过大,将原料重新破碎,改变料管进料口的设计(内壁拉

注塑成型中常见问题分析及检查技巧27页PPT

1、最灵繁的人也看不见自己的背脊。——非洲 2、最困难的事情就是认识自己。——希腊 3、有勇气承担命运这才是英雄好汉。——黑塞 4、与肝胆人共事,无字句处读书。——周恩来 5、阅读使人充实,会谈使人敏捷,写作使人精确。——培根

注塑成型中常见问题分析及 检查技巧ห้องสมุดไป่ตู้

31、别人笑我太疯癫,我笑他人看不 穿。(名 言网) 32、我不想听失意者的哭泣,抱怨者 的牢骚 ,这是 羊群中 的瘟疫 ,我不 能被它 传染。 我要尽 量避免 绝望, 辛勤耕 耘,忍 受苦楚 。我一 试再试 ,争取 每天的 成功, 避免以 失败收 常在别 人停滞 不前时 ,我继 续拼搏 。

33、如果惧怕前面跌宕的山岩,生命 就永远 只能是 死水一 潭。 34、当你眼泪忍不住要流出来的时候 ,睁大 眼睛, 千万别 眨眼!你会看到 世界由 清晰变 模糊的 全过程 ,心会 在你泪 水落下 的那一 刻变得 清澈明 晰。盐 。注定 要融化 的,也 许是用 眼泪的 方式。

35、不要以为自己成功一次就可以了 ,也不 要以为 过去的 光荣可 以被永 远肯定 。

塑料件的缺陷及造成的原因ppt课件

7

2.飞边

飞边又称溢边,是冲模 时,熔体从模具的分型面 及其他配合面处溢出,经 冷却后形成。

8

产生原因及解决措施

产生原因

1.注射过量 2.锁模力不足 3.材料流动性过好 4.分型面闭合不严,有间隙或杂物 5.型腔和型芯部分滑动零件间隙过大 6.模具各承接面平行度差 7.模具安装时未被压紧

解决措施

解决措施

从形成熔接痕的原因而言,要减少熔接痕,就要降低注射或挤出过程 中物料的"分流后汇合"现象发生的可能性。有如下方法:

1)提高模具温度 2)调整注射速度 3)全面排气 4)保持模具表面清洁 5)调整注射压力和补塑压力 6)合理设置浇口位置

19

9.表面收缩

通常由于制品上受力不足,物料 充模不足以及制品设计不合理,凹痕 常出现在与壁厚相近的薄壁部分。

炭化

认真清洗料筒使之干净 使用前烘干塑料,去除水分 清理型腔表面,应无杂物及水分存在 合理配料 采用新材料 控制熔料温度 控制熔料加热时间

17

8.熔接痕

熔接痕是指两股料流相 遇熔接而产生的表面缺陷。

18

形成原因

塑件表面的一种线状痕迹,系由注射或挤出中若干股流料在模具中分 流汇合,熔料在界面处未完全熔合,彼此不能熔接为一体,造成熔合印迹, 影响塑件的外观质量及力学性能。

6

解决措施

(1)变更塑件设计:应设法使射出的熔料容易流动,如增 大壁厚。

(2)变更模具设计:增加浇口尺寸或数目,以缩短流动长 度。增大流道系统尺寸,以减少流动阻力。增加排气孔尺 寸与数目。将排气孔设置在最后充填区域,以利排气,设 置均匀冷却。

(3)调整成型工艺:增大注射压力;增大注射量;增加注 射速度以产生更多的黏滞热,降低熔料粘度。

2.飞边

飞边又称溢边,是冲模 时,熔体从模具的分型面 及其他配合面处溢出,经 冷却后形成。

8

产生原因及解决措施

产生原因

1.注射过量 2.锁模力不足 3.材料流动性过好 4.分型面闭合不严,有间隙或杂物 5.型腔和型芯部分滑动零件间隙过大 6.模具各承接面平行度差 7.模具安装时未被压紧

解决措施

解决措施

从形成熔接痕的原因而言,要减少熔接痕,就要降低注射或挤出过程 中物料的"分流后汇合"现象发生的可能性。有如下方法:

1)提高模具温度 2)调整注射速度 3)全面排气 4)保持模具表面清洁 5)调整注射压力和补塑压力 6)合理设置浇口位置

19

9.表面收缩

通常由于制品上受力不足,物料 充模不足以及制品设计不合理,凹痕 常出现在与壁厚相近的薄壁部分。

炭化

认真清洗料筒使之干净 使用前烘干塑料,去除水分 清理型腔表面,应无杂物及水分存在 合理配料 采用新材料 控制熔料温度 控制熔料加热时间

17

8.熔接痕

熔接痕是指两股料流相 遇熔接而产生的表面缺陷。

18

形成原因

塑件表面的一种线状痕迹,系由注射或挤出中若干股流料在模具中分 流汇合,熔料在界面处未完全熔合,彼此不能熔接为一体,造成熔合印迹, 影响塑件的外观质量及力学性能。

6

解决措施

(1)变更塑件设计:应设法使射出的熔料容易流动,如增 大壁厚。

(2)变更模具设计:增加浇口尺寸或数目,以缩短流动长 度。增大流道系统尺寸,以减少流动阻力。增加排气孔尺 寸与数目。将排气孔设置在最后充填区域,以利排气,设 置均匀冷却。

(3)调整成型工艺:增大注射压力;增大注射量;增加注 射速度以产生更多的黏滞热,降低熔料粘度。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

注塑成型故障排除

毛边

诊断: •锁模力过低和机构故障 •过高的注射压力 •注射速度太快 •分型面破损 •不匹配 •料温过高

注塑成型故障排除

烧焦

诊断: • 机器止回阀问题 • 注射速度过快 • 背压过大 • 模具排气不良 • 检查浇口 • 料太冷或过热

注塑成型故障排除

浇口斑白/流点

诊断:

材料温度差异的结果.

注塑成型故障排除

沉陷

诊断:

无足够的材料或较厚肋

•注射压力过低 •射胶时间太短 •塑化能力不足 •模温太高 •浇口过小 •流道过长 •错误的肋/壁厚比 •料温过高 •错误浇口位置 •错误的排气位置

注塑成型故障排除

条纹(银纹, 飞溅点, 丝状点)

起因: 塑胶粒中的水分, 残留非水性的挥发物---遍布产品表面 降解---产品部分表面有一团或粗糙线

• 2、Our destiny offers not only the cup of despair, but the chalice of opportunity. (Richard Nixon, American President )命运给予我们的不是失望之酒,而是机会之杯。二〇二〇年八月五日2020年8月5 日星期三

注塑成型故障排除

脱模问题

粘前模/粘后模/粘浇道

粘前模

诊断: •注射压力过高 •注射速度过高 •保压时间过长 •注的过满

• 型腔太热 • 模具太冷 • 模具表面过于粗糙 • 熔料温度过高 • 模具设计问题

注塑成型故障排除

粘后模

诊断

•注射压力过高 •型芯弯曲 •型芯温度过低

• 产生真空---尤其薄壁塑件 • 型芯和型腔温差过大 • 模具设计问题

注塑成型故障排除

气泡

诊断

• 注射压力太低 • 止回阀功能不足够 • 塑化太快 • 射退太长 • 不正确进料 • 在料斗进料中夹带空气 • 模具排气不良 • 模温过低 • 流动从薄到厚 • 熔料过热

注塑成型故障排除

变色

诊断

•料筒污染 •检查主流道直径 •排气不良 •针点式浇口太小

• 料温太高或太低 • 料停留时间过长 • 材料基材/色粉不稳定

•注射速度太低或过快 •注射压力太低 •保压过长 •不足够模具冷却 •浇口区模具过热 •模具过冷 •浇口位置不当 •浇口过长 •料温过低 •不合适的热流道

注塑成型故障排除

喷射痕

诊断: • 注射速度太快 • 浇口太小 • 错误浇口位置(直接到壁或柱) • 浇口太长 • 模具过冷 • 料温过低 • 喷嘴有滴垂 • 水或油漏入模穴

也会摩擦烧焦.

注塑成型故障排除

塑件表面烧焦

• 减少储料温度 • 减少注射速度 • 检查模具排气 • 加大浇口

措施

• 检查锁模力 • 清洗料筒 • 检查主流道

注塑成型故障排除

空穴

诊断: •注射速度过快 •注塑压力过低 •保压不够 •料温过高 •模具温度过低 •浇口过小, 浇口分型面过长 •不合适的流道系统和/或喷嘴尺寸 •制件壁厚 •错误的材料等级 •不正确的料流

注塑成型故障排除

粘流道

诊断

•注射压力过高 •喷嘴凝固 •喷嘴直径大于主流道衬套口直径 •不足够的斜度 •喷嘴漏料

• 差的主流道拉料杆

• 喷嘴与主流道衬套口未对准

• 主流道抛光度不足

• 不合适的主流道锥度(正常: 1:20, 困难: 1:15)

注塑成型故障排除

黑点

• 诊断

• 停机时间过长 • 机器长时间不用 • 未清干净料筒 • 不合适的喷嘴 • 脏的塑化单元 • 在浇口和流道上有死角 • 塑胶粒中杂质 • 其它树脂降解 • 来自料筒壁面降解材料

料温必须高以确保充分融合. •增加注射速度 •升高注塑压力 •延长保压时间 •升高模具温度 •升高熔料温度 •使熔接线位置的型腔排气 •使熔接线位置旁边加设溢料井

• 1、Genius only means hard-working all one's life. (Mendeleyer, Russian Chemist) 天才只意味着终身不懈的努力。20.8.58.5.202011:0311:03:10Aug-2011:03

注塑成型故障排除

渗液

诊断: 添加剂在产品表面渗出

注塑成型故障排除

产品过饱

诊断: 过多材料压入模腔, 造成产品较重和模塑内应力.

注塑成型故障排除

顶出痕

诊断:

•不合适的脱模斜度 •不合适的产品表面 •保压过大 •顶针过少或太小 •顶针粘住制品

注塑成型故障排除

缺胶

诊断:

•不正确的进料 •注射压力和速度过低 •注射时间太短 •有问题的止回阀 •不良的排气 •模温过低 •料温过低或料熔体粘度太高

注塑成型故障排除

射纹

烧焦射纹

•在料筒停留时间 过长

水纹

•塑胶粒中过多的 水分

空气纹(近流道 处)

•在减压过程中吸 入空气

玻纤纹 •可以清晰看到熔 接线

诊断:

•止回环破裂

•料筒有死角

•料筒有热点

•材料被污染: 稳定 ---机器; 无规律--材料着色/材料不 稳定

注塑成型故障排除

熔结线

诊断: 来源于两股熔料流前部的交汇而产生

注塑成型故障排除

条纹(银纹, 飞溅点, 丝状点)

诊断: •材料降解(料筒有热点, 材料在喷嘴处有死角) •注射压力或速度过低或过高 •背压过低 •被困的挥发性物质 •过多水分 •材料干燥过度 •在机嘴, 浇口或热流道处摩擦燃烧

注塑成型故障排除

塑件表面烧焦

原因: •过高的储料温度 •高背压造成过多剪切热 •排气是否足够 •使用高注射速度克服流动限制时,

e

GE Plastics

塑料注塑加工成型过程中 的故障和排除源自注塑成型故障排除空洞

翘曲

粘模

条纹

波流痕

光泽

溢料

喷射痕 烧焦

毛边

缩水

缺胶

熔结痕

注塑成型故障排除

当出现问题时, 第一反应是什么?

比如 ... 一定料有问题 !

注塑成型故障排除

基本程序: 在处理注塑成型问题过程中, 需遵守一些行之 有效的准则 ...

•计划 •一次只做一各独立变数 •耐心, 仔细观察, 每次都行之有效 •保持机器稳定运行 •做好每一变化记录

注塑成型故障排除

注塑成型故障诊断 •提问

改变过什么? 什么问题? 何时出现? 比率多少? 问题位置? 随机/同一位置? 等 •诊断

计划, 试验, 观察, 结论和记录改正措施

注塑成型故障排除

云状物

诊断: 水分/污染/冷料

注塑成型故障排除

剥离/分层

诊断: • 注射速度过高 •模温过冷 •浇口区有锐角 •料温过高 •塑化不充分 •不相容的色粉 •交叉污染 •过多的回收料

注塑成型故障排除

指印

诊断: 1. 注射压力过低, 2. 注射速度过低, 3. 模温 过低, 4. 模具皮纹, 5. 料温过低