冷轧钢卷在罩式炉中退火过程的温度场变化模拟计算

冷轧板带生产技术与管理之四-退火处理

焊机类型

焊机类型及型号说明

型号: MSW-C150D-26-2R2P) MSW: MASH SEAM WELDER(窄搭接焊机) C: C型架并带有铡刀式剪子 150D: 电源的额定容量是150KVA 2: 带钢最大厚度是2.3cm 6: 带钢最大宽度是1850cm 2R: 2个压轮和2个焊轮 2P: 2个通道(带有一个预载料通道)

八、全氢罩式退火炉的特点

九、退火方式比较

十、罩式退火工艺流程

60万吨的产能,约需 要退火炉35~40座, 投资大约6~7亿元人 民币。

例:年产60万吨的罩式退火机组构成

十一、罩式退火车间平面布置举例

十二、罩式退火工艺流程图

十三、全氢罩式退火炉控制界面举例

十四、罩式退火炉工艺曲线

连续退火篇

2、高强钢的退火原理

BH钢强化原理示意图

DP及TRIP钢种强化机理示意图

连退机组各钢种退火曲线

1、CQ

2、DQ(LC)

3、DQ(ULC)

4、DDQ

5、EDDQ

6、S-EDDQ

7、CQ-HSS 440

8、CQ-HSS 590

9、DQ-HSS 340 +DQ-HSS 440

10、DDQ-HSS 340 + DDQ-HSS 440

ULC类别钢种退火原理示意图

2、高强钢的退火原理

连续退火生产高强钢强化机理: 1)析出强化:通过在钢中形成分散状的、由碳与添加元素所形 成碳化物的析出物导致位错移动受阻,从而导致钢的强度增加。 析出强化采用的添加元素有钛、铌、钒等。 2)固溶强化:因固溶元素原子存在导致铁素体晶格产生畸变, 而导致位错运动受阻,并由此导致钢强度增加。通常采用的固溶 强化元素有硅、锰、磷等。 3)相变强化:由马氏体和贝氏体等低温相变生成物分散而导致 的强化; 4)晶粒细化:通过加快冷却速度,细化晶粒

罩式退火过程中钢卷内部温度场与应力场的研究

0 引言

外 壁 r 0, O ≤W 。 > ,一R ,≤ 一

̄ c 1 "ak s t

一 —

在罩 式退火 过程 中 ,钢 卷 内部 的温度 场 与应力 场 作 为与退火 工艺 制度密 切相关 的重要 参数 ,其分 布 的 合 理与 否直接决定 了带 钢在退 火后 的机械 性能 以及相 关 缺陷 ( 如粘结 ) 的发生概 率 ,是现 场优化 与调整 退火 工 艺制度 的依据 。这样 ,如何定 量地 计算 出钢卷 罩式

因 ,层 与 层 之 间 会 出现 不 完 全 接 触 的 情 况 ,所 以 钢 卷

下 端 面 f 0 R。 , R , 0 > , ≤ ≤ — 。

- 一

h [ t ( , ) T ] 。 … ” 丁skr 0 - a c +q

… … … … … … … … … … … … … …

一

-

hI t ( , ) 。Ts kr 一丁Ⅳ] 一 。 …… a c +g ;

… … … … … … … … … … … … … …

…

…

…

…

…

() 5

罩 式退火 炉 内传 热分 为加热 罩 内的传 热 、 内罩 的 传热 、冷却罩 的传热 。 钢 卷为板带 一层一 层卷 取成卷 ,为 一 圆柱 锥 ,将 钢卷 置于柱坐标 系下 , 钢卷 轴 向为 轴 , 向为 , , 径 - 轴 并 将其 内部温度 场看成 是轴对 称 的 。由于钢卷 在卷取 过 程 中卷 取 的紧 密 程 度不 同 以及 带 材表 面质 量 等 原

内部 应 力 变 化情 况 进 行 了数 值 模 拟 , 量 分 析 了退 火 工 艺 制度 对 钢 卷 内部 温度 场 及 应 力 场 的影 响 规 律 , 退 火 定 为

罩式退火炉退火温度对Q235冷轧板组织与性能的影响

(a)600℃I (b)620℃; (c)640℃;(d)660℃l (e)680℃l(D 700℃。

Fig.1

圈1在不同温度保温2h后的微观组织 Microstructures of the steel annealed at different temperatures for 2h

由图1中可以观察到大量析出物颗粒,选择退 火温度为600℃的一颗,用TEM观察。结果如图2 所示。

Fig.3 Change of grain size and particle diameter with temperature

从图3中可以看出,当退火温度在600"-620℃ 时,钢中存在大量冷轧时被拉长的晶粒。在横向上, 其尺寸几乎不随退火温度升高而长大。在厚度方向 上尺寸随退火温度升高而长大,但尺寸都很小。析 出物尺寸也几乎不随退火温度变化。当退火温度在 620~660℃时。晶粒尺寸在横向和厚度方向上均 随退火温度升高而长大。横向长大明显,析出物颗 粒尺寸则随退火温度升高而下降。当温度在660~ 700℃时。晶粒尺寸在横向上几乎不随温度升高而 变化,厚度方向的晶粒尺寸依然随温度升高而长大。 析出物颗粒尺寸随温度升高而长大。

fq/z

Ysr一8·995×103々1n‘2·417d) ‘2’

8.995×10s掣ln(2.417d)的关系。试验用钢未退 “

火前咒值为0.06;退火后,在整个退火温度范围内孢 值维持在0·245士0·005范围内。r值退火前为 1·05,退火后维持在1.25±0.05范围内。屈强比退 火前为0.936,退火后维持在0.65士0.01范 围内。伸长率退火前为5%,退火后维持在

罩式退火工艺是一种应用广泛的热处理工艺, 其生产出来的冷轧板表面质量高,成形性好。现在 普遍使用的冷轧板是08AI,但是08AI强度低,其热 基板生产成本高。有必要研究高强度、低成本的冷 轧板,在提高冷轧板强度的同时又降低其生产成本。 以往研究主要集中于08Al的退火工艺与组织性能 的关系[1-5],而对其他有可能取代08A1作为罩式退 火热基板钢种的罩式退火工艺研究较少。

冷轧钢带65mn全氢罩式炉球化退火工艺研究及应用

冷轧钢带65mn全氢罩式炉球化退火工艺研究及应用1 概述冷轧钢带65Mn是一种高强度、高硬度的低合金钢,因其卓越的机械性能被广泛应用于机械制造等行业。

然而,冷轧后的钢带会产生强烈的应力,影响其机械性能和形状稳定性,需要进行球化退火处理。

本文研究了全氢罩式炉球化退火工艺及其应用。

2 全氢罩式炉球化退火工艺原理全氢罩式炉球化退火工艺是一种常用的球化退火工艺。

该工艺采用氫气作为炉内退火气体,将钢带置于全氢罩式炉内进行加热、保温和冷却。

由于氫氣分子小,能够快速渗透进入钢带内部,有效降低钢带的内部应力和硬度。

在实际操作中,将退火炉内加入一定量的氫氣,形成一定浓度的氫氣氛,将钢带置于在高温氫氣氛中进行加热,使钢带达到退火温度,并保持一定时间,然后在氫氣氛中冷却至室温,即完成了球化退火处理。

3 全氢罩式炉球化退火工艺的优点(1)钢带表面无氧化皮、无碳化物和无金属污染,有利于表面质量的提高和后续加工处理的降低。

(2)由于氫氣分子小,能够有效渗透进入钢带内部,减少内部氧化并降低内应力和硬度,同时还能降低球化退火温度,大大缩短生产周期和能耗。

(3)由于球化退火温度降低,钢带在退火过程中具有良好的韧性和塑性,使得其具有更好的加工性能和形状稳定性。

4 实验分析为了研究全氢罩式炉球化退火工艺的适用性,我们在实验室进行了一系列实验。

首先,我们制备了一批65Mn冷轧钢带,将其分成两组,一组采用常规的空气球化退火,另一组采用全氢罩式炉球化退火。

退火处理后,我们对两组样品进行性能测试,得到如下结果。

对比两组样品的硬度和拉伸强度,我们可以发现,采用全氢罩式炉球化退火的样品的硬度和拉伸强度均显著低于常规空气球化退火的样品。

这说明,全氢罩式炉球化退火能够有效降低外部和内部应力,同时还能提高钢材的韧性和塑性,使其更适合进行后续加工。

5 工业应用全氢罩式炉球化退火工艺具有广泛的工业应用价值。

例如在汽车、航空、军工等高端制造领域,对冷轧钢带的机械性能要求极高,采用全氢罩式炉球化退火工艺能够满足这些行业对钢材性能、品质和稳定性的要求。

冷轧罩式退火工艺及原理201807

应力过大造成的粘结风险,尤其对于特殊规格,根据实际温度差采用

相应时间的带罩缓慢冷却,降低冷却过程中的压应力,最大程度上减 少粘结风险;同时合理配炉,采用规格和卷位的合理搭配,减少易发

生粘结钢卷的粘结倾向。

• 平整生产的张力和速度控制:对于粘结较严重的钢卷在采用大张力和 高速生产,大于500m/min,使粘结情况减弱。

轧钢工培训材料

2018年7月

罩式退火工艺及原理

1、冷轧工序组织变化 2、退火原因 3、退火目的及作用 4、罩退与连续退火线比较 5、罩式退火工艺流程图 6、常用退火工艺曲线 7、罩式退火温度分布特点 8、退火粘结问题 9、钢卷在加热过程热应力分布

1、冷轧工序组织变化

酸轧工序压下率控制标准,以及带 钢组织演变机理和特点

加热过程的温度分布

冷却过程的温度分布

因钢卷整卷退火,在退火过程中温度存在差异。加热过程中,钢卷 外圈温度高芯部温度低,钢卷膨胀外圈受拉应力,内圈受压应力; 反之在冷却过程中外圈温度低芯部温度高,钢卷整体外圈受压应力 ,内圈受拉应力。

8、退火粘结问题

在冷硬卷的紧卷立卷再结晶退火过程中,经常发生相邻卷层间粘到一 起,增加了后道工序平整机的开卷张力,并且在开卷过程中会造成板 带撕裂,出现皱痕等情况,并且因同样的粘结力会造成不同程度板形 缺陷,这种缺陷就是我们通常称为的罩式炉粘钢。

4、罩退与连续退火线比较区别

• 罩式退火:生产周期长(几十个小时), 与清洗线、平整线分开布置,整体联成一条冷板生产流程,但 可选择的进行脱脂清洗,且钢种及规格对整体生产的影响较小, 可小批量灵活的组织生产,单炉台生产,炉台数量可根据产量 和品种变化随时增减,中间工序有库存缓冲,产量和品种适应 能力强,适合多品种,小批量生产及试验生产。 • 连续退火:生产周期短(几分钟),脱脂清洗、退火、平整联 成一条整体生产线,生产效率高,但受计划影响启停和规格品 种切换等成本高,产品规格覆盖范围不宜太宽, 产量不宜太低。 适合大批量,少品种生产。

罩式炉退火过程中钢卷温度场和热应力研究

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

_ 1 — — — — — — — — — 一 1 — —— — —— —— —— ±) _

j【 +

式 中 s —板 带 厚度 ,取 1×1 I; — 0~ n

+ 一) (咖 ・ +

。一 ・ 舛 】

(n o ; i・ C)

b —钢 卷 层 间 气 隙 的 平 均 厚 度 ,取 —

a a l z d,a d t e mah maia d l fh a o d c in a d t e ma te s i n e ig p o e s n ny e n h t e t l mo e s o e tc n u t n h r l s s n a n a n r c s c o r l w r sa l h d e e e tb i e .F r e o e h e d s i u in c a a t r t s o e e au e f l n t s e d s u h r r ,t i rb t h r ce i i ft mp r t r e d a d s e s f l t m t o sc i r i

占 —带 钢材 黑度 ,02 — .;

4 2× 0 I . 1 ~I; 1 A — —带 钢导 热 系数 ,W/ r・ ) 。 (n ℃ ; A——保护 气 体 热 导率 ,取 037 W/ .0

——玻尔 兹 曼 常数 ,取 56 0 .7 x1 W/ I ・ ; (l o ) l c ——相邻两层带钢的温度 , ; ℃

罩 式 炉 退 火 过 程 中钢 卷 温 度 场 和 热 应 力 研 究

论带钢轧制后连续退火过程中温度场的计算机模拟(doc 18页)(正式版)

专选课论文论文题目:带钢轧制后连续退火过程中温度场的计算机模拟指导教师:洪慧平作者:陈永学号:40631083班级:材控06012010年6月24日目录1 有限元模拟简介有限元法(Finite Element Method,简写为FEM)是求解微分方程的一种非常有效的数值计算方法,用这种方法进行数值模拟受到越来越多的重视。

它可以比较精确的求解变形体内部的各种场变量,从而为工艺分析提供科学依据[1~3]。

当给出一定的条件或判据后,则可进一步对成型过程进行优化控制。

有限元法的基本思想是将连续的求解区域离散为一组有限个且按一定方式相互联结在一起的单元的组合体。

单元之间只在指定节点处铰接,再无任何关连,通过这些节点传递单元之间的相互作用。

物体被离散为更小的单元后,通过对各个单元进行分析,把单元分析结果组合就得到对整个分析对象结构的分析。

这种方法适合解决区域比较复杂的微分方程的定解问题。

有限元单元能按不同的联结方式进行组合,且单元本身又可以有不同的形状,因而可以模型化几何形状复杂的求解区域[1-3]。

在用单元把求解区域离散化方面,存在一个自由度数量的选取问题,自由度选得太少,近似解的误差大,有时结果根本没有应用价值;自由度取得多,解的近似程度相应增大,但会导致求解方程的规模增大,以至于计算机无法胜任,所以有限元的发展、完善和应用与计算机技术的发展密切相关。

2 Marc有限元分析软件简介MSC.Marc是MSC.Software公司于1999年收购的MARC公司的产品。

MARC 公司始创于1967年,是全球首家非线性有限元软件公司。

经过三十余年的发展,MARC软件得到学术界和工业界的大力推崇和广泛应用,建立了它在全球非线性有限元软件行业的领导者地位。

MSC.Marc软件是功能齐全的高级非线性有限元软件的求解器,包括MSC.Marc 与MSC.Mentat两部分。

具有极强的结构分析能力,它可以处理各种线性和非线性结构分析。

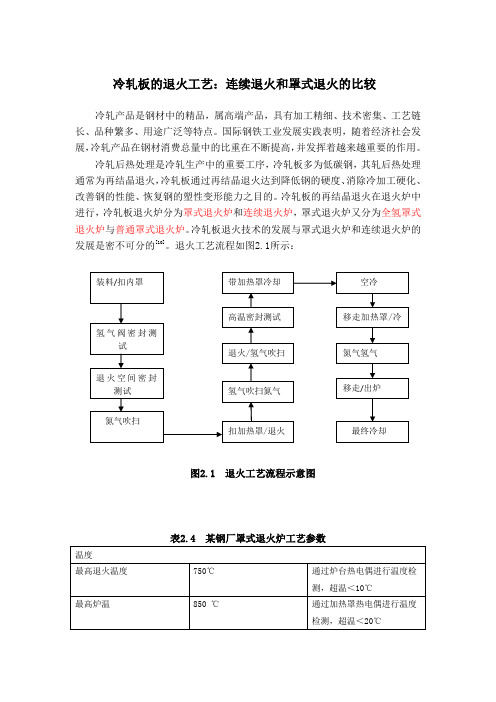

冷轧板的退火工艺:连续退火和罩式退火的比较

冷轧板的退火工艺:连续退火和罩式退火的比较冷轧产品是钢材中的精品,属高端产品,具有加工精细、技术密集、工艺链长、品种繁多、用途广泛等特点。

国际钢铁工业发展实践表明,随着经济社会发展,冷轧产品在钢材消费总量中的比重在不断提高,并发挥着越来越重要的作用。

冷轧后热处理是冷轧生产中的重要工序,冷轧板多为低碳钢,其轧后热处理通常为再结晶退火,冷轧板通过再结晶退火达到降低钢的硬度、消除冷加工硬化、改善钢的性能、恢复钢的塑性变形能力之目的。

冷轧板的再结晶退火在退火炉中进行,冷轧板退火炉分为罩式退火炉和连续退火炉,罩式退火炉又分为全氢罩式退火炉与普通罩式退火炉。

冷轧板退火技术的发展与罩式退火炉和连续退火炉的发展是密不可分的[10]。

退火工艺流程如图2.1所示:图2.1 退火工艺流程示意图表2.4 某钢厂罩式退火炉工艺参数热点/冷点温度CQ:710℃/640℃DQ:710 ℃/660℃DDQ:710 ℃/680℃HSLA:680℃/660℃一般生产中CQ、DQ热点和冷点温度差要大一些。

分别为90 ℃、70 ℃开始喷淋冷却温度内罩表面温度200 ℃,卷心温度:380℃左右生产调试中进行检测试验以确定不同钢卷开始喷淋冷却工艺出炉温度160 ℃出炉吊至终冷台冷却到平整温度约40 ℃图2.3 典型的罩式炉退火工艺温度曲线图罩式退火工艺罩式退火是冷轧钢卷传统的退火工艺。

在长时间退火过程中,钢的组织进行再结晶,消除加工硬化现象,同时生成具有良好成型性能的显微组织,从而获得优良的机械性能。

退火时,每炉一般以4个左右钢卷为一垛,各钢卷之间放置对流板,扣上保护罩(即内罩),保护罩内通保护气体,再扣上加热罩(即外罩),将带钢加热到一定温度保温后再冷却。

罩式退火炉发展十分迅速,2O世纪7O年代的普通罩式退火炉主要采用高氮低氢的氮氢型保护气体(氢气的体积分数2%~4%,氮气的体积分数为96%~98%)和普通炉台循环风机,生产效率低,退火质量差,能耗高;为了弥补普通罩式炉的缺陷,充分发挥罩式炉组织生产灵活,适于小批量多品种生产,建造投资灵活,可分批进行的优点,7O年代末奥地利EBNER公司开发出HICON/H 炉(强对流全氢退火炉),8O年代初德国LOI公司开发出HPH炉(高功率全氢退火炉)。

冷轧带钢的热处理退火性能控制及退火制度(1)

再结晶退火的介绍

由于退火的目的是使冷轧后的钢板内的组织发生回复,再 结晶,和晶粒重新长大,从而使退火后的 钢板具有良好的机械 加工性能,而机械性能又与冷轧板的化学成分,热轧组织状态密 切相关,因此制定退火工艺有以下原则:

冷轧带钢的退火工艺制度,主要是根据钢的化学成分,钢 种和产品的质量技术标准,带钢的尺寸,卷重等因素的确定的, 当然也和所使用的炉型结构直接有关。罩式退火炉内不同垛位 的钢卷和同一钢卷的不同部位温度是不同的,但每一炉钢卷在 加热和冷却过程中有一个温度最高点和最低点,通常称为热点 和冷点,实验测得的热点在钢卷的边部,冷点通常在钢卷心部 靠内侧,退火过程的每个阶段是在一个温度范围内进行的,因 此只要将冷点和热点的温差(通常成为T)控制在过程进行的温 度范围内,就能达到对退火过程的控制,从而控制最终产品性 能。下面主要叙述单垛罩式退火炉的退火工艺,及各种冷轧带 钢现行的退火工艺制度。

1.加热速度的确定: 钢的加热速度主要决定于钢的导热系数的大小,由于钢

质不同,导热系数也不同,根据这个道理,在确定加热速度 时,钢质是考虑的主要依据。钢的化学成分主要是碳含量和 合金含量对导热系数的影响较大,碳含量高,合金含量高导 热系数小,加热速度就适当慢一些,避免内外温差过大而造 成组织和性能的不均。 从室温到400度加热速度一般是不加以限制的,其原因 : 根据再结晶过程的原理,带钢从室温加热到400度,带钢组 织无明显变化,轧制过程中被拉长的晶粒刚刚获得恢复,尚 未形成再结晶,在这个温度区间加热速度快或慢对性能的影 响是不大的。

2.保温温度和保温时间的确定: 保温温度和保温时间是再结晶退火最重要的工艺控制点。根据 再结晶过程原理,碳钢的再结晶温度约在450~500度开始,即 钢的再结晶温度是在一个范围内,而不是固定的某一温度。再 结晶温度与带钢内部组织有关,如:冷加工变形越大,晶格歪 扭和晶粒被拉长的现象越严重,带钢内部的内能也就越大,越 易形成再结晶,即在较低的温度下就能再结晶。近年来发展起 来的超低碳钢,如IF钢,为了具备更好深冲性能,在钢中还加 入了Ni、Ti等元素,使这种钢的再结晶温度提高,因此需要更 高的保温温度。加热时钢卷的表面温度高,而内部有个温度最 低的点,即冷点,为了保证整个钢卷的再结晶完成,保温温度 还必须高于再结晶温度一定数值,即保证保温一定时间后冷点 的温度也高于钢卷的再结晶温度,使整个钢卷充分的再结晶。

冷轧罩式退火工艺及原理培训

01

冷轧罩式退火工艺 实践操作

操作前的安全注意事项

佩戴防护眼镜和手套

在进行冷轧罩式退火工艺操作 前,务必佩戴合适的防护眼镜 和耐热手套,以防止高温和飞

溅物伤害。

检查设备状态

确保退火炉设备处于良好状态 ,炉门密封良好,无破损或老 化现象,以确保操作安全。

熟悉操作流程

操作前应详细了解冷轧罩式退 火工艺的操作流程和注意事项 ,避免因误操作引发安全事故 。

温度参数的优化

总结词

温度参数是冷轧罩式退火工艺中的关 键参数,对退火效果和产品质量具有 重要影响。

详细描述

通过调整温度参数,可以控制金属材 料的微观组织和性能。优化温度参数 可以提高产品的机械性能、韧性和延 展性,同时降低生产成本和能耗。

时间参数的优化

总结词

时间参数是冷轧罩式退火工艺中的重要因素,对退火效果和产品质量具有显著 影响。

。

热传导与对流

在退火过程中,热量通过热传导和 对流的方式传递给金属,影响退火 温度场的分布和均匀性。

热膨胀与热收缩

退火过程中金属会发生热膨胀和热 收缩,对金属的尺寸精度和组织结 构有一定影响。

01

冷轧罩式退火工艺 流程

冷轧罩式退火前的准备

清理设备

确保退火设备清洁,无残留物, 为退火过程提供良好的环境。

案例三

总结词

工艺参数调整

详细描述

该铜加工企业通过不断调整冷轧罩式 退火的工艺参数,如温度、气氛和时 间等,成功地提高了产品的机械性能 和耐腐蚀性,满足了市场需求。

感谢观看

THANKS

THE FIRST LESSON OF THE SCHOOL YEAR

加工领域。

在钢铁工业中,该工艺主要用于 生产各种冷轧板卷、涂镀层钢板

全氢罩式炉钢卷退火过程在线数值仿真

On l eNu r c l i l to f t e i ’ n a i g Pr c s n Belt p r a e t g e f r n eHy o e - n me i a mu a i n o e l i S S Co l An e ln o e si l y eFu n c swih Hi h P r o ma c dr g n s - S UN e JANG - i, L U h - h n ZHANG n x n , L U a f i, DONG n Ch n , I Ze y I Z ic e g , Xi - i I Hu -e Ga g

维普资讯

热能工程

工业加热》第3 6卷20 07年第 2期

全氢罩式炉钢卷退火过程在线数值仿真

●

孙 晨 姜 泽毅 刘 志成 张 欣 欣 刘 华 飞2 董 刚 , , , , ,

(. 1 北京科技大学 机械工程学 院,北 京 10 8 ;2 0 0 3 .上海宝钢股 份公司,上海 2 10 ;3 0 9 0 .宝钢冷轧薄板厂,上海 2 10 ) 09 0

c if i usd og th e c ir ui fh cig s he o o h do e en e vr s u r al muae.U ig helds se.T e l i ds i t no te y l a,t w yrg ni t r o e me cl s l d s y c e t v o t tb o y c c l f f nh i c wa n i yi t n

全氢罩式退火炉广泛应用于冷轧板卷的再结晶退火生 产 中。宝钢冷轧薄板厂现有 4 6台全氢罩 式炉,其退火工

及 内罩 的对 流换热,钢卷 内部传 热等;加热 罩 内的传热

冷轧罩式退火工艺及原理

冷轧罩式退火工艺及原理1. 简介冷轧罩式退火工艺是一种钢材制造领域中常用的热处理工艺。

该工艺类似于传统的箱式退火工艺,但区别在于退火过程中的环境气氛。

罩式退火中,在加热和保持温度时,钢材被包裹在进气口上方的大罩内,把气氛封闭起来。

与箱式退火的气氛不同,罩式退火中钢板表面靠近罩内处于还原气氛,因此得以消耗表面上的氧化物。

冷轧罩式退火设备由加热炉、传送系统、罩体和快速冷却设备组成。

该工艺应用广泛,对提高钢板硬度、均匀化晶粒、消除残余应力和解除钢板的冷变形应力都有一定的帮助。

2. 工艺原理在冷轧罩式退火工艺中,钢板从加热炉进入罩体,加热后钢板表面的氧化物会通过反应消耗掉一部分,并产生CO、H2等还原性气体,将表面还原成铁。

当钢板被保温后,内部的晶界和(或)各向异性晶体结构因退火而被重塑,形成平衡状态的新晶粒,在快速冷却的过程中产生不连续的回火组织,由此提高冷轧板的硬度,提高其传导能力等。

罩体是冷轧罩式退火工艺的核心设备。

正常情况下,气氛在罩体中循环渗透,并形成一个保护层。

该层可以通过极高的温度来破坏期待的硫化物和氧化物。

同时,还可以通过密封设计来防止空气与保护层发生接触,从而防止氧化过程的发生。

3. 工艺特点•工艺适用性广:可用于碳素钢、合金钢、不锈钢、铜、铝、镍等不同材料。

•能够提供均匀的加热和冷却过程,令工件晶粒细化、晶间距减小和均匀化。

•性价比高:使用罩式退火工艺可以大幅度减少热切割和后加工的成本,从而提高钢板的生产效率和质量。

4. 工艺应用冷轧罩式退火工艺可以通过控制不同的温度和温度保持时间,来控制材料的各种性能。

该工艺广泛应用于各个领域,尤其是需要高效生产、高品质产品的行业,如汽车、家电、机械、建筑、电力等。

5.冷轧罩式退火工艺作为一种普遍通用的热处理工艺,已被广泛应用于各种材料的生产中。

它可以提高产品的硬度和导热性,使得钢板拥有更高的性能和更极致的质量。

随着科学技术的不断进步,该工艺在应用逐步发展完善的同时,我们应该注意不断积累经验、改进技术,努力为实现“卓越、高效、节能、绿色”的生产目标不断努力。

迁钢公司罩式退火炉内钢卷退火过程有限元模拟与工艺研究

F u r n a c e o f Qi a n g a n g Co mp a n y

ZHANG Xi b a n g L I U Zi y i ng W ANG F e n g qi n ’ 。 L I U Ya n g c h u n

(S h o u g a n g R e s e a r c h I n s t i t u t e o f T e c h n o l o g y ) ( B e i j i n g K e y L a b o r a t o r y o f G r e e n R e c y c l a b l e P r o c e s s f o r I r o n a n d S t e e l P r o d u c t i o n )

s p h e r o i d i z i n g a nn e a l i n g p r o c e s s o f h i g h c a r b o n s a w s t e e l 8 Cr V wa s d e v e l o p e d, a n d g o o d a n n e a l i n g 数均得到明显改善ຫໍສະໝຸດ 关键 词罩式退火

温度场

有限元

球化退火

高碳钢

Fi n i t e El e me n t S i mu l a t i o n a n d Pr o c e s s Re s e a r c h o f

钢铁工业退火板卷-连续退火法、罩式退火法的系数计算

钢铁工业退火板卷-连续退火法、罩式退火法的系数计算钢铁工业中,退火是一种重要的热处理工艺,用于改善钢材的力学性能和组织结构。

在退火过程中,常用的两种方法是连续退火法和罩式退火法。

1. 连续退火法:连续退火法是指将钢板卷通过连续生产线进行退火。

在连续退火过程中,钢板经过预热、退火、冷却等多个连续阶段。

该方法可以有效提高生产效率。

计算连续退火法的系数时,通常需要考虑以下几个因素:a. 加热速度:加热速度对退火效果有很大影响,通常以升温速度来表示。

升温速度越快,钢板的退火效果越差。

系数可根据实际经验确定。

b. 保温时间:保温时间是指钢板在退火温度下停留的时间。

保温时间越长,退火效果越好。

系数可根据实际经验确定。

c. 冷却速度:冷却速度是指钢板从退火温度降温的速度。

冷却速度越慢,退火效果越好。

系数可根据实际经验确定。

2. 罩式退火法:罩式退火法是指将钢板卷放入具有特定气氛的容器中进行退火。

在罩式退火过程中,钢板表面被罩中的气氛包围,并通过加热使其均匀退火。

该方法常用于对钢板表面进行退火,以达到改善表面性能的目的。

计算罩式退火法的系数时,主要考虑以下几个因素:a. 罩气体成分:罩气体成分对钢板的退火效果有很大影响,通常要求罩气体中含有一定的还原性气体(如氢气)。

系数可根据实际经验确定。

b. 罩气体压力:罩气体的压力对退火效果有一定影响。

通常要求罩气体的压力保持在一定范围内。

系数可根据实际经验确定。

c. 加热温度:加热温度是罩式退火的关键参数之一。

加热温度越高,退火效果越好,但同时也会增加能耗和材料损失。

系数可根据实际经验确定。

以上是钢铁工业中连续退火法和罩式退火法系数计算的一些基本考虑因素,具体系数的确定需要结合实际生产情况和工艺要求,通过试验和经验总结来确定。

冷轧带钢连续退火模拟实验机的数学模型.

摘 要 : 为了提高连续退火模拟实验机的温度控制精度 ,基于传热学理论和快速自适应的控制思想 ,构 建了连续退火模拟实验机过程控制的数学模型·该模型根据实验过程中采集的数据 ,实时修正退火过程的相 关参数 ,在加热阶段和冷却阶段分别对加热电流和冷却气体流量等工艺参数进行调整和动态补偿 ,从而确保 了退火过程温度的控制精度·实际应用结果表明 ,该数学模型温度控制精度达到 ±10 ℃,满足退火实验机温 度过程控制要求· 关 键 词 : 带钢 ;连续退火 ;模拟 ;自适应模型 中图分类号 : TP 273 文献标识码 : A 文章编号 : 100523026 (2009) 0320373204

在计算机技术飞速发展的今天 ,连续退火模 拟实验机发展的条件已经具备 ,依靠过程控制系 统中的数学模型进行相关参数的快速计算 ,结合 基础自动化的快速响应 ,连续退火模拟实验机可

收稿日期 : 2008204228

基金项目 : 国家自然科学基金资助项目 (50527402) · 作者简介 : 李建平 (1958 - ) ,男 ,吉林长春人 ,东北大学研究员 ; 王国栋 (1942 - ) ,男 ,辽宁大连人 ,东北大学教授 ,博士生导师 ,中国

即可以由式 (2) ~式 (4) ,式 (8) 计算出所需要的加

热总功率 P ,由于功率与电流具有如下关系 :

P = I2 R ,

(9)

由式 (9) 即可以设定加热电流· 在此需要特别说明的是 , 由于实际加热过程

会由于模型精度 、线路等原因造成一定的电流预

计算偏差 ,所以在实际应用中 ,一般用式 (10) 代替

在加热时 ,过程计算机根据 HM I 传送的试样

冷轧钢卷在罩式炉中退火过程的数值模拟

冷轧钢卷在罩式炉中退火过程的数值模拟危日光刘伟朱光明黄晓明杨昆黄素逸(华中理工大学 武汉 430074)摘要:本文研究罩式退火炉退火过程中循环气体的流动分配、堆垛四层钢卷的温度场和应力场的动态数值模拟。

通过建立冷轧钢卷在罩式炉中退火过程的数值计算模型,预测钢卷的温度场、应力场及退火过程的加热与冷却时间,以改进冷轧钢卷的退火工艺制度。

关键词:罩式炉,钢卷退火,数值模拟,温度场,热应力1、导言钢卷在退火过程中,有两个基本的能量传递过程[1-4]:加热过程和冷却过程。

在加热时,热量通过辐射和对流从炉内燃烧层传递到内罩(四层油燃烧器均匀地布置在内罩的外侧);内罩分别以辐射方式将热量传递给钢卷,以对流方式传递热量给保护气体(NH气体:95%的氮气和5%的氢气)。

………。

2、数学模型2.1 流量分配的计算为了对罩式炉内四层钢卷进行耦合温度场乃至应力场计算,我们首先需要计算各部分的流量分配,从而来确定温度场的边界条件。

………。

2.1.1 罩式退火炉内循环气体流动网络示意图在罩式退火炉中,带钢卷成空心圆柱的形状堆成四层(图1),………。

图1 循环气体流动网络示意图………。

2.1.3 流量分配计算方法和步骤首先由上面的沿程损失和局部损失的计算公式列出各部位的流动阻力损失方程,再由网络结构图中的流量与流动阻力损失的关系,可以建立一个方程组。

………。

求解步骤如下:(1)将各个部位的流动阻力损失统一变换成为∑⋅=i nii Qkh的形式;(2)假设初始Q o5计算h o5, 由h c5 = h o5可以计算出Q c5;(3)由Q o4=Q i4=Q o5+Q c5, 可以计算出h o4、h i4 ;。

冷轧带钢连续退火模拟实验机的数学模型

冷轧带钢连续退火模拟实验机的数学模型

李建平;花福安;王文乐;王国栋

【期刊名称】《东北大学学报(自然科学版)》

【年(卷),期】2009(030)003

【摘要】为了提高连续退火模拟实验机的温度控制精度,基于传热学理论和快速自适应的控制思想,构建了连续退火模拟实验机过程控制的数学模型.该模型根据实验过程中采集的数据,实时修正退火过程的相关参数,在加热阶段和冷却阶段分别对加热电流和冷却气体流量等工艺参数进行调整和动态补偿,从而确保了退火过程温度的控制精度.实际应用结果表明,该数学模型温度控制精度达到±10℃,满足退火实验机温度过程控制要求.

【总页数】4页(P373-376)

【作者】李建平;花福安;王文乐;王国栋

【作者单位】东北大学轧制技术及连轧自动化国家重点实验室,辽宁沈阳,110004;东北大学轧制技术及连轧自动化国家重点实验室,辽宁沈阳,110004;东北大学轧制技术及连轧自动化国家重点实验室,辽宁沈阳,110004;东北大学轧制技术及连轧自动化国家重点实验室,辽宁沈阳,110004

【正文语种】中文

【中图分类】TP273

【相关文献】

1.冷轧带钢连续退火机组加热炉数学模型的消化与仿真 [J], 周坚刚

2.冷轧带钢连续退火模拟实验机张力控制系统 [J], 崔席勇;花福安;张殿华

3.冷轧带钢热镀锌卧式连续退火炉新技术在攀钢冷轧厂的应用 [J], 战书利;刘春富

4.冷轧带钢连续退火模拟实验机的开发及其性能 [J], 王文乐;花福安;李建平;刘相华

5.冷轧带钢连续退火炉与罩式退火炉的比较 [J], 杨建新;詹德刚;王立坤;王莉霞因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

图 3 等效热阻网络图 Fig. 3 Network diagram of the equivalent heat resistance

68

《 金属热处理》2005 年第 30 卷第 5 期

在,交界面上的热阻分布不均匀,导致区域内热流重新 阻的单位均为 m2 ·℃ / W。

分配,造成热流线变形( 收缩)形成的新热阻。所有热

phere bell-tybe furnace was simulated. The cool point and heat point temperature of the coil were studied under the an-

nealing process. By using ABAQUS software,force convection elements were adopted to simulate the heat transfer be-

作者简介:莫春立(1971. 02—),男,辽宁沈阳人,副教授,博士, 主要从事材料热加工过程的计算机模拟工作,发表论文 15 篇。 联系电话:024-23971973,13322462387 收稿日期:2004-08-23

1 钢卷温度场的计算模型

在罩式炉的加热退火过程中,热量通过辐射由加 热罩传给内罩,主要是高温烟气与内外罩的对流与辐 射传热,内罩与外罩内表面的辐射传热,加热罩外表面

MO Chun-li1,2 ,ZHAN Zhi-dong1 ,LI Dian-zhong1 ,ZHANG Yu-tuo1

(1. Institute of Metal Research,Chinese Academy of Sciences,Shenyang Liaoning 110016,China;2. Faculty of Materials

高度,m。

热。此过程只是两个主要热工操作的中间过程。冷却 罩夹紧后,罩顶的大流量循环风机开始工作,对内罩进 行强制冷却。当炉底控制热电偶达到工艺要求时,快 速冷却装置启动,进行快速冷却。当钢卷达到规定的 出炉温度 时,整 个 退 火 过 程 结 束[1,2]。 罩 式 退 火 炉 结 构见图 1,罩式退火的主要传热形式如图 2 所示。

Key words:equivalent thermal conductivity;bell-type furnace;annealing;simulation

罩式退火技术应用于生产冷轧钢板已经有许多年 的历史,而罩式炉是先进的冷轧、冷拉机组配套的最常

热模型,并分析了单元体尺寸和形状对收缩热阻的影 响。石京等 人[4]研 究 了 不 同 保 护 气 体 成 分 以 及 温 度

气体导热系数,W(/ m·℃ );b—保护气隙厚度,m;S— gh 作为内罩与氢气的对流传热边界,ab、bc、cd、ad 作

钢板厚度,m;L0 —钢卷缝隙准数,定义 L0 = b / S,用来

描述钢卷的卷紧程度,L0 越大钢卷越疏松;ε—钢板的

黑度;σ—斯忒藩—波耳兹曼常数,σ = 5. 67·10 - 8 W /

Cp

(Ti (t

=

1 r

(( (r

rλr

(Ti (r

)+

(( (z

λz

(Ti ) (z

(1)

式中:p—钢的密度,kg / m3 ;C—钢的比热,J(/ kg

·℃ );λz—钢卷轴向导热系数,即钢的导热系数,W /

( m·℃ );λr—钢卷径向等效导热系数,W(/ m·℃ );

Ti—第 i 卷钢的温度,℃ ;r—钢卷半径,m;z—钢卷的

中图分类号:TB115;TG155. 1 文献标识码:A 文章编号:0254-6051(2005)05-0067-05

Simulating the Temperature Evolution of the Cold-rolled Steel Coil During

Annealing in Bell-type Furnace

Science and Engineering,Shenyang Ligong University,Shenyang liaoning 110168,China)

Abstract:The temperature field of cold-rolled steel coil during annealing in the forced convective pure hydrogen atmos-

#

#

计算机应用

冷轧钢卷在罩式炉中退火过程的温度场变化模拟计算

莫春立1,2 ,詹志东1 ,李殿中1 ,张玉妥1

#

#

(1. 中国科学院 金属研究所,辽宁 沈阳 110016;2. 沈阳理工大学 材料科学与工程分院,辽宁 沈阳 110168)

摘要:模拟了冷轧钢卷在全氢强对流罩式炉中退火过程的温度变化。研究了退火过程中钢卷冷点与热点温度的

用的热处理装置。为提高罩式炉的生产效率和保证产 品质量,采 用 先 进 的 全 氢 强 对 流 退 火 技 术[1],全 氢 退

对等效导 热 系 数 的 影 响,并 计 算 退 火 过 程 的 温 度 场。 林林、左焱等人[3 ~ 7]研究了全氢式和氮气退火过程的

火的加热和冷却速率要比混氢退火高 50% ,同时可以 使钢卷内部和外部的温度分布更加均匀,充分利用氢 气氛还原作用,保证钢板表面的清洁度。罩式炉退火 制度的确定可以有以下几种方式:①直接在引进生产 线的同时引进相应的钢种、材料的退火工艺制度;②利 用经验的方法来确定,并通过试验退火进行验证和修 改;③利用合适的数学模型和计算方法模拟退火过程 的温度场,并用来优化工艺。

由此钢卷径向等效导热系数 λeff 可写为[2,7]

λ eff λs

= 1

+

λs L0{[ λg

+ (2

-

1 + L0

SL0 ε)(/ 4

εσT3m

](1 )

-

ψ)+[1

/

λ

+

1 RCT ψ

(/

L0

S)]ψ}-

1

(7)

式中:λs—钢板导热系数,W(/ m·℃ );λg—保护 均值由事先预设的方式引入计算过程。图 5 中的 fg、

变化规律。应用 ABAQUS 软件的强制对流单元,研究了在特定的气体流动条件下的钢卷与气体之间的传热。根

据实际退火曲线,模拟了全氢强对流罩式炉加热、保温、冷却的全过程。模拟的结果表明,通过调整不同的对流换

热系数和气体的流速,可以对不同规格钢卷退火过程进行比较精确的模拟,为生产过程控制提供依据。

关键词:等效导热系数;罩式炉;退火;模拟

《 金属热处理》2005 年第 30 卷第 5 期

67

散热以及加热罩壁的导热。而热量由内罩传给钢卷是 通过内罩的辐射传热和循环流动的保护气体的对流传

可以认为是二维非稳态的温度场。钢卷中的热交换过 程由下式表示[ : 1,2]

热及钢卷内部传热来实现的。当加热结束后,钢卷冷 却到一定程度,加热罩将被移去。加上强制对流冷却 罩,使钢卷和内罩快速冷却。在冷却过程中,有的炉子 也采用水冷。在带加热罩冷却阶段,停止燃料供应,从 烧嘴中喷出助燃空气冲刷内罩,起到冷却作用,当达到 一定温度即可取下加热罩换上冷却罩。在此阶段,内 罩直接暴露在空气中,和环境进行辐射与自然对流传

罩式炉热交换的主要问题是钢卷的径向热传导率

低,冷轧钢卷由上千层钢带组成,每一层钢带都具有热

阻。钢卷内部传热包括:①两层带钢间保护气体导热;

②两层带钢间辐射热交换;③接触点导热;④带钢内导

热。综上所述,对流换热系数与钢卷径向等效导热系

图 2 罩式炉退火传热机理示意图 Fig. 2 Schematic diagram of the heat transfer

炉子内部钢卷温度随炉子热处理过程的变化规律以及

加热过程中温度的变化。为简化研究方法,暂不考虑

炉子内罩与外罩和炉子的热传递,并认为内罩和保护

气体的温度仅是时间的函数。由于钢卷及炉子的轴对

称性,在切 向 上 没 有 热 传 递,沿 切 线 方 向 的 热 流 等 于 零,使得钢卷的热流传递仅沿其半径和轴向进行,因此

卷的打卷张力,MPa。

影响钢卷径向等效导热系数的因素很多,除钢卷

tween the coil and the forced convective hydrogen. According to the real annealing curve,the temperature field was calcu-

lated in reheating,holding and cooling process. The simulated results show that different annealing process could be simu-

(m2 ·K4 );Tm—相邻两层钢板的平均温度,K;ψ—带

钢交界面上点接触所占的面积百分比,ψ

=

H

P +

,其中 P

为气体单元和板卷单元的对流换热边界,考虑板卷间 的辐射以及内罩的辐射作用,在钢卷 bc、cd 加载辐射 边界条件。由于辐射作用在传热过程的作用较小[2], 选择较小的辐射系数。

H 为接触固体中材料较软者的微观硬度,MPa,P 为钢

=

h(o Tg

-

Ts)

(5)

z = W,Ri $r$Ro ,HW = λz

(T (z

=hW( Tgຫໍສະໝຸດ -Ts)(6)

图 1 罩式退火炉结构示意图 Fig. 1 Structural schematic diagram of

bell-type annealing furnace

式中:HRi 、HRo —钢卷内径壁表面、外径壁表面的 局部热流,W / m2 ;H0 、HW—钢卷边部下表面、上表面的 局部热流,W / m2 ;hRi 、hRo —钢卷内表面、外表面的对流 换热系数,W(/ m2 ·℃ );h0 、hW—钢卷边部下表面、上 表面的对流换热系数,W(/ m2 ·℃ );Tg、Ts—保护气 体、钢卷温度,℃ ;t—加热时间,s;T0 为钢卷的初始温 度,℃ ;R 为钢卷内径,m;Ro—钢卷外径,m;W—带宽, m。