钛含量对Fe-Cr-C 堆焊合金显微组织的影响

《2024年Fe-Cr-C堆焊合金组织演变及M7C3结构与细化机制计算》范文

《Fe-Cr-C堆焊合金组织演变及M7C3结构与细化机制计算》篇一一、引言Fe-Cr-C堆焊合金作为工业制造中常见的合金材料,具有高硬度、良好的耐磨性以及耐腐蚀性等特点,被广泛应用于重工业领域。

合金的组成和组织结构直接决定了其性能和用途。

因此,研究Fe-Cr-C堆焊合金的组织演变以及其内部M7C3结构的细化机制,对于优化合金性能、提高其使用效率具有重要意义。

本文将详细探讨Fe-Cr-C堆焊合金的组织演变过程,并深入分析M7C3结构的形成与细化机制。

二、Fe-Cr-C堆焊合金的组织演变Fe-Cr-C堆焊合金的组织演变是一个复杂的过程,涉及到多种元素之间的相互作用和相变过程。

在堆焊过程中,合金的组织结构会随着温度、时间和成分的变化而发生改变。

首先,在高温熔化阶段,合金中的各元素将充分混合并形成液态。

随着温度的降低,液态合金开始凝固,形成初生相。

初生相的形态和结构将直接影响后续的组织演变。

其次,在固态相变阶段,合金中的元素将进一步扩散和重组,形成新的相。

这些新的相具有不同的晶体结构和性能,对合金的整体性能产生重要影响。

此外,合金的组织演变还受到其他因素的影响,如冷却速度、杂质含量等。

冷却速度的增加会导致合金中形成更多的细小组织,提高其硬度和耐磨性;而杂质含量的增加则可能对组织演变产生不利影响,降低合金的性能。

三、M7C3结构的形成与细化机制M7C3是Fe-Cr-C堆焊合金中常见的碳化物结构。

其形成与细化机制与合金的成分和组织演变密切相关。

首先,M7C3结构的形成主要受到碳元素和铬元素的影响。

在高温熔化阶段,碳和铬元素将充分混合并形成M7C3型碳化物。

这种碳化物具有较高的硬度和稳定性,对提高合金的耐磨性和耐腐蚀性具有重要意义。

其次,M7C3结构的细化机制主要包括晶界强化和元素扩散。

在固态相变阶段,晶界处的原子将重新排列和扩散,使得M7C3结构得以细化并均匀分布。

此外,其他元素的加入也可以起到细化M7C3结构的作用。

钛元素的添加对超纯铁素体不锈钢焊缝区等轴晶组织的影响

钛元素的添加对超纯铁素体不锈钢焊缝区等轴晶组织的影响韩 俭,郑宏光,吴狄峰,许海刚(宝山钢铁股份有限公司研究院,上海 200431) 摘要:等轴晶组织对于铁素体不锈钢焊缝区的力学性能,特别是韧性、延伸率等影响很大。

总结了在铁素体不锈钢焊缝中等轴晶的形核机理。

对于439超纯铁素体,加入钛元素可以在焊缝凝固前的熔融状态析出Ti N 的析出相,有利于钨极氩弧焊(TI G )的焊缝等轴晶的形成。

在短暂的焊接过程中,可以通过控制铁素体不锈钢Ti 和N 的浓度积以及N 的含量等来控制母材Ti N 最初的析出形态、析出数量;同时,通过Ti 和N 的合适匹配以及合适的焊接工艺参数保证焊缝区的温度梯度,这些都是焊缝区等轴晶比例的必要控制因素。

关键词:铁素体不锈钢;钛;等轴晶;焊接中图分类号:TG 142.71 文献标志码:B 文章编号:1008-0716(2010)02-0030-05Effect of T i Add it ion on Equ i a xed Gra i n For ma t i o ni n Ultra 2pure F err it ic Sta i n less S teelW eldsHAN J ian,ZH EN G H on ggu ang,WU D ifen g a nd XU H a igan g(Rese a r ch I n st itute,Ba oshan I r on &Stee l C o .,L td .,Shangha i 200431,C h i na ) Abstra ct:M icr ostructure of equiaxed grains has an obvious effect on m echanica l prop erties,espec ia lly the t oughness and elonga ti on of weldm ent of ferritic stainless steel (FSS ).This study exa m ines m echanis m s f or p roviding nuc le i t o equiaxed grains in the welds of ultra 2pure ferritic sta inle ss steel .The add ition of the alloy e le m ent Ti t o ultra 2pure FSS 439causes the p r ec i p ita ti 2on of Ti N ,which is u seful for the f or m ation of equiaxed gra ins in w elds of the tungsten 2inert 2gas arc welding (TI G ).D uring a short p r oce ss of weld ing,concentration m ultiplica tion of Ti,N and content of N ,etc,can be op ti m ized to contr o l the initia l mo r phol ogy and num be rs of the p r ec i p ita tes .I n the m eanwh ile,the suitable m atching of Ti,N and we lding para m eters shouldbe contr olled to guarantee the ther m al gradients .A ll f ac t ors m enti oned above a re necessary f o r p r oporti on of equ iaxed grains .Key wor ds:ferritic stainless stee l ;tianium;equiaxed grain;we lding韩 俭 工程师 年生 5年毕业于天津大学现从事不锈钢新产品研发工作 电话 6352 j @0 前言铁素体不锈钢因为在氯离子环境下优良的耐应力腐蚀、耐点蚀和缝隙腐蚀性而有名[1]。

钛和高炉铁水碳含量的关系_概述说明以及解释

钛和高炉铁水碳含量的关系概述说明以及解释1. 引言1.1 概述高炉铁水中的碳含量是钢铁生产过程中一个重要的物理参数,直接影响着钢铁材料的力学性能和物理性质。

而钛作为一种常见的合金元素,在高炉铁水中起到了关键的调节作用。

本文旨在探讨钛和高炉铁水碳含量之间的关系,进一步说明其基本特性以及对碳含量和组织结构的影响。

1.2 文章结构本文共分为五个部分:引言、钛和高炉铁水碳含量关系解释、实验数据分析与结果讨论、实际应用案例分享与讨论以及结论与展望。

在引言部分,我们将首先概述本文研究的背景和目的,明确钛和高炉铁水碳含量之间的重要性。

然后,我们将简要介绍文章后续部分内容,并阐述各部分对于整篇文章所起到的作用。

1.3 目的本文旨在深入探究钛和高炉铁水碳含量之间的关系,并通过实验数据分析及实际应用案例分享来验证该关系。

通过这些研究,我们希望能够提供钢铁生产过程中控制碳含量的方案和优化建议,并展望未来研究方向,为相关领域的科研人员和工程师提供指导和参考。

2. 钛和高炉铁水碳含量的关系解释:2.1 钛和高炉铁水的基本特性钛是一种常见的合金元素,它具有良好的化学活性和亲氧性。

在高温下,钛可以与氧、硫等元素反应形成氧化物或硫化物,在冶金行业中广泛应用于去除杂质和调整合金成分。

而高炉铁水是指通过高炉冶炼得到的熔融状态的铸造原材料,其中主要包含铁、碳等元素。

2.2 钛对高炉铁水中碳含量的影响钛在高炉冶炼过程中添加到铁水中能够显著影响其碳含量。

钛与碳反应生成二氧化碳和二氧化硫等挥发性气体,这些气体会带走部分碳从而使铁水中的碳含量降低。

此外,钛还能与其他杂质形成不溶于铁水中的化合物,并随之被剥离出废渣,进一步减少了铁水中的碳含量。

2.3 钛与高炉运行参数对钢中碳含量及组织的影响除了直接影响铁水中的碳含量外,钛还可以通过对高炉运行参数的调整来间接影响最终钢材中的碳含量和组织结构。

例如,增加钛添加量和延长冶炼时间可以进一步降低钢材中的碳含量。

Fe_Cr_B_C堆焊合金的显微组织及耐磨性

X 射线衍射和微区 EDS 分析等手段研究其显微组织及分布形貌 。结果表明, 学显微镜、 扫描电镜、 其显微组织由铁素体 + 奥氏体 + 马氏体 + 硼化物( ( Fe,Cr) 2 B, ( Fe, Cr) 23 ( C, B) 6 , ( Fe,Cr) B 和( Fe,Cr) 3 ( B,C) ) 等组成, 硼化物呈条状、 菊花状、 块状甚至蜂 不同硼化物数量及其分布形态随硼含量而改变, 其中最为典型是( Fe,Cr ) 23 ( C,B ) 6 呈菊花状并聚集分布。 另外, 窝状等形态, 10CrxB0. 6C 堆焊合金硬度及耐磨性的影响, 考察了硼含量对 Fe耐磨粒磨损试验结果表明, 高硼堆焊合金的磨损性优良, 当聚 集分布的硼化物数量过多, 磨粒压入基体及其显微切削运动受到硼化物的有效阻碍, 但部分硼化物脱落留下的空洞使其压入切 削变易, 这使得硼化物与基体的界面结合强度成为影响其耐磨性的一个重要甚至主导因素 。 关键词:耐磨性; 显微组织; 硼化物; 界面结合强度; 堆焊; 药芯焊丝 中图分类号: TG422. 1 文献标志码: A 6264 ( 2010 ) 03013606 文章编号: 1009-

, 但

鉴于上述因素, 本文通过调整高硼合金的成分, 10CrxB如降低其碳含量, 优化堆焊工艺参数, 对 Fe0. 6C( x = 0 ~ 2. 25 ) 堆焊合金的显微组织及耐磨性进 行分析。

1

1. 1

实验材料及方法

高硼堆焊合金制备 FeCrBC 堆焊合金由药芯焊丝 在 90 mm × 70

各种合金元素对不锈钢组织和性能的影响

各种合金元素对不锈钢组织和性能的影响从物理冶金学原理可知,合金的化学成份决定其各种热处理状态和加工处理状态下的金相结构和组织。

以化学成份为基础,加上金相结构和组织决定着该合金材料的性能。

为了比较系统地理解众多不锈钢牌号的异同和各种合金元素对加工性能的影响,下面介绍不锈钢中主要合金元素铬、镍、硅、锰、钼、铜、铝、氮、钛、铌和碳对其金相结构、组织和性能。

一、合金元素的影响1、铬、镍、铝、为形成铁素体的元素,是不锈钢获得耐腐蚀性能的主要合金元素。

在碳钢的基础上加入足够量的铬(w cr≥12%),既可使钢在氧化性介质中产生一种与基体组织牢固结合的铬铁氧化物(F e Cr)2O3的钝化膜;又能提高钢在电介质中的电极电位,从而使化学稳定性得到提高。

硅和铝同样能使钢在氧化性介质中生成致密的保护膜,其中铝的作用比铬还强烈。

在奥氏体型耐热钢中,这些元素均能提高其抗氧化性。

在18-8型不锈钢中,当硅的质量分数从0.4%提高到2.4%时,钢在980℃时抗氧化性能提高22倍。

如果硅含量过高,会严重恶化稳定奥氏体型钢的焊接性,故必须严格控制硅在钢中的含量。

铝在沉淀硬化型不锈钢中,可以提高其室温和高温的强度。

2、镍为形成奥氏体的元素。

能使合金表面钝化,扩大钢在酸中的钝化范围,但不能改善其对稀硝酸的耐蚀性。

它能提高不锈钢抗硫酸、盐酸等腐蚀介质的性能,是耐蚀钢的主要合金元素,如果单独使用镍作为不锈钢合金元素,其质量分数要高达24%才能得到全奥氏体组织,但这是极为不经济的。

而在低碳铬不锈钢(w cr>17%)的基础上,只需加入质量分数为9%的镍。

即可获得耐蚀性好、综合力学性能也好的室温下稳定的奥氏体组织,既能满足钢的耐蚀性要求,又能提高钢的高温强度和抗氧化性能,成为一种具有良好综合性能的钢种。

3、钼和铜钼是形成铁素体的元素。

在铬不锈钢中加入钼,可以提高钢在非氧化性介质中的稳定。

它的独特之处是能抵抗氯离子(Cl-)产生的点腐蚀;同时也能提高奥氏体型钢的热强性,改善奥氏体钢短时塑性和持久塑性,对焊接有利。

《2024年Fe-Cr-C堆焊合金组织演变及M7C3结构与细化机制计算》范文

《Fe-Cr-C堆焊合金组织演变及M7C3结构与细化机制计算》篇一一、引言随着现代工业的快速发展,Fe-Cr-C堆焊合金因其在高温、高压、高腐蚀等恶劣环境下的优异性能,被广泛应用于各种工程结构中。

然而,合金的微观组织结构对其性能具有决定性影响。

本文将深入探讨Fe-Cr-C堆焊合金的组织演变过程,特别是M7C3相的结构及其细化机制的计算分析。

二、Fe-Cr-C堆焊合金的组织演变1. 合金成分与初始组织Fe-Cr-C堆焊合金主要由铁、铬和碳等元素组成。

在堆焊过程中,这些元素通过冶金反应形成不同的相,如奥氏体、铁素体等。

初始组织的形成受合金成分、堆焊工艺参数及后续热处理过程的影响。

2. 组织演变过程在堆焊过程中,由于高温和快速冷却,合金组织经历了一系列复杂的相变过程。

随着温度的降低,奥氏体逐渐转变为铁素体,同时伴随着碳化物的析出。

此外,铬元素在组织中的分布也会影响相变过程。

三、M7C3相的结构特点M7C3相是Fe-Cr-C堆焊合金中常见的碳化物相。

其晶体结构为复杂的多面体结构,具有较高的硬度和热稳定性。

M7C3相的形貌和分布对合金的性能具有重要影响。

四、M7C3相的细化机制计算为了研究M7C3相的细化机制,我们采用了计算模拟的方法。

通过建立合金的微观组织模型,模拟堆焊过程中的相变过程和碳化物的析出过程。

计算结果表明,通过调整合金成分和堆焊工艺参数,可以有效地控制M7C3相的形貌和分布,从而达到细化组织的目的。

五、结论本文通过研究Fe-Cr-C堆焊合金的组织演变过程,深入探讨了M7C3相的结构特点及其细化机制。

计算结果表明,通过优化合金成分和堆焊工艺参数,可以有效地控制组织的形成和M7C3相的形貌分布。

这为进一步提高Fe-Cr-C堆焊合金的性能提供了理论依据和指导方向。

未来研究可进一步关注合金中其他相的形成机制及其对性能的影响,为开发新型高性能堆焊合金提供更多思路。

六、展望随着计算机模拟技术的发展,我们可以更加精确地预测和控制Fe-Cr-C堆焊合金的微观组织结构。

《Fe-Cr-C堆焊合金组织演变及M7C3结构与细化机制计算》范文

《Fe-Cr-C堆焊合金组织演变及M7C3结构与细化机制计算》篇一一、引言随着现代工业的快速发展,Fe-Cr-C堆焊合金因其优异的耐磨、耐腐蚀和高温性能,在众多工业领域中得到了广泛应用。

其组织演变及特定相(如M7C3)的结构与细化机制研究对于提高合金性能和优化制备工艺具有重要意义。

本文旨在探究Fe-Cr-C 堆焊合金的组织演变规律,以及M7C3相的结构与细化机制,为合金的优化设计和性能提升提供理论支持。

二、Fe-Cr-C堆焊合金的组织演变1. 合金的相组成与微观结构Fe-Cr-C堆焊合金主要由铁素体、碳化物及可能存在的其他相组成。

在堆焊过程中,随着温度的升高和冷却速度的变化,各相的比例和分布会发生显著变化。

高温时,碳化物溶解于基体中,随着温度降低,碳化物开始析出,形成特定的相结构。

2. 组织演变的影响因素组织演变受堆焊温度、冷却速度、合金成分等多种因素影响。

不同温度下,碳化物的析出行为、相的转变过程均有所不同。

此外,合金元素的加入也会对组织演变产生重要影响。

三、M7C3相的结构与性质1. M7C3相的结构特点M7C3相是一种典型的碳化物相,具有复杂的晶体结构。

其结构特点决定了其具有优异的力学性能和高温稳定性。

M7C3相的晶体结构对其在合金中的分布和性能具有重要影响。

2. M7C3相的性质与应用M7C3相具有高硬度、高耐磨性和良好的高温稳定性,使其在堆焊合金中发挥重要作用。

通过控制M7C3相的分布和大小,可以显著提高合金的耐磨性和耐腐蚀性。

四、M7C3结构的细化机制计算1. 细化机制的理论分析M7C3相的细化机制涉及晶体生长动力学、原子扩散及界面能等因素。

通过理论分析,可以揭示M7C3相细化过程中的关键因素和影响因素。

2. 计算模拟方法与结果采用计算机模拟方法,如分子动力学、相场法等,对M7C3相的细化过程进行模拟。

通过分析模拟结果,可以更深入地了解M7C3相的细化机制及其影响因素。

五、结论本文通过研究Fe-Cr-C堆焊合金的组织演变规律及M7C3相的结构与细化机制,揭示了合金的相组成、微观结构及性能之间的联系。

V含量对Fe-Cr-C-Mo堆焊层组织及性能的影响

[11] 王 斌 .车 用 激 光 拼 焊 高 强 度 钢 板 冲 压 成 形 特 性 研 究 [D].上 海 :上 海工 程 技 术 大 学 .2014.

[13] 张 松 宇 , 杨 文 斌 , 吕文 春 .不 等 厚 HC550/DP780异 质 高 强 钢 的 激 光 焊 接 工 艺 优 化 [J].热 加 工 工 艺 ,2018,47(1):228—230,

(佳 木 斯 大 学 材料 科 学 与 工 程 学 院 .黑 龙 江 佳 木 斯 154002)

摘 要 : 采 用 CO2气 体 保 护 焊/喷 射 送 粉 设 备 在 Q235铜 表 面 制 备 了 Fe—Cr—c—Mo—V 耐 磨 堆 焊 层 。通 过 金 相 显 微 镜 、SEM,XRD.DEAX

低 , 当 w(V)20% 时 ,硬 度 最 高 ,其 数值 HRC60.6。堆 焊 层 耐磨 性 与硬 度 变化 趋 势 相 同, (v)20% 的堆 焊 层 耐磨 性 最佳 。

关 键 词 :堆 焊 层 ;钒 ;组 织 ;耐 磨 性

中 图 分 类 号 :TG407

文献 标 志码 :B

0 引 言 磨 损 是 金 属 的三 大 失 效 形 式 之 一 .它严 重 影 响

4 ·试 验 与 研 究 · 文 章 编 号 1 1002—025X(2018)07—0004—04

焊 接 技 术 第 47卷 第 7期 2018年 7月 织 及 性 能 的 影 响

吕 迎 ,李 俊 刚 ,武淑 艳 ,孙 建 波 , 彭 玉 才

收 稿 日期 :2018-01一l9 基 金 项 目 :黑 龙 江 省 教 育 厅 基 本 科 研 业 务 费 (2016一KYYwF

钛含量对低镍铜合金显微组织和性能的影响分析

2钛含量对力学性能的影响

与1.39%钛合金相比,钛合金中的

第二相在晶界和晶粒中均匀分布。第二相

粒子中Ti、Fe和Ni含量明显高于合金, 加入钛后合金的抗拉强度可以看出,添加

钛没有产生铜合金的可加工性。试验铜合

金的强度和硬度可以从两个方面清楚地解

释:一方面,由于钛和铜的原子半径和晶

体的类型(低温的中心立方体),维氏的

v=(m 1一m 2)/(f·S)

(1 J

公式:S是样品的总表面积,M2;

c是腐蚀时间。H,M1.M2是腐蚀前后

样品的质量。电子显微镜采用GelS【S660

能谱仪(EDS)对微结构中的析出物进行 分析。并采用×D3A×射线衍射仪(×RD)。

二、实验结果与讨论 1钛含量对显微组织的影响

无钛退火铜合金的尺寸小于1 u m。 耳鼻喉科增加,微观结构是a相的相结

量。平均取2份样品。腐蚀介质为模拟

海水(pH=8)。基于GB丌430n参照GB/ T86502∞6研制了ห้องสมุดไป่ตู้组合物。硬度测试

方法腐蚀样品用1:1盐酸溶液清洗,加载

量为45.03N,加载时间为10s.去除腐

蚀产物后,测试温度为(25每组有3个

平行样品)。试验时间90d,将蒸馏水和

乙醇洗净,腐蚀介质每7d更换一次,并 在干燥炉中干燥样品。

3钛含量对海水耐蚀性的影响 铜合金的耐蚀性提高,随着钛含量的 增加,腐蚀速率先减小后增大。腐蚀速率 最低。当钛含量为144866M92H-1时, 钛合金的腐蚀速率低于非钛合金的腐蚀速 率,钛合金的耐蚀性最好。认为合金的局 部腐蚀是由于微观组织中的不规则块相与 基体之间的电位差,这是由微电池的腐蚀 引起的。结果表明,分离出深色(MOLV) 着色腐蚀产物。例如,在模拟海水中浸泡 90d后,没有出现钛合金表面不规则的现 象。然而,钛含量为1.79%的合金表面 不仅被腐蚀产物的细小颗粒所覆盖,而且 具有大晶粒。据认为,腐蚀后大颗粒应暴 露于大量的相结构 三、结语 目前,棒材无损检测技术有多种类型, 如超声波、磁导率、涡流、漏磁等。浙江 大学研制的浸水棒超声波检测系统解决了 手工超声检测的缺点,并采用包络分析进 行信号处理.金属棒的圆柱形。TY超声 检测缺陷回波具有一定的方向性,且容易 检测出小缺陷。通过金相显微镜和扫描电 子显微镜对Ni—Cu合金棒材进行弱磁检 测的可行性进行了验证。 参考文献: f1】刘英和,蔡诗瑶,范铁铮,等.镍 铜合金棒材超声波检测方法U1无损检

《2024年度Fe-Cr-C堆焊合金组织演变及M7C3结构与细化机制计算》范文

《Fe-Cr-C堆焊合金组织演变及M7C3结构与细化机制计算》篇一一、引言随着现代工业的快速发展,Fe-Cr-C堆焊合金因其良好的耐磨、耐腐蚀和高温性能,在许多工业领域得到了广泛应用。

其组织结构和性能的优化对于提高产品的使用寿命和降低成本具有重要意义。

本文将重点研究Fe-Cr-C堆焊合金的组织演变过程,特别是M7C3结构的形成及其细化机制的计算分析。

二、Fe-Cr-C堆焊合金的组织演变1. 合金成分及初态组织Fe-Cr-C堆焊合金主要由铁、铬和碳等元素组成。

在焊接过程中,这些元素通过熔融、凝固和冷却等过程形成特定的组织结构。

初态组织主要由铁素体、碳化物和其他金属间化合物组成。

2. 组织演变过程在焊接过程中,合金经历熔化、凝固和冷却等阶段,组织结构随之发生变化。

熔化阶段,合金元素充分混合;凝固阶段,形成初生相;冷却阶段,组织结构进一步稳定。

在这个过程中,合金的成分、温度梯度和冷却速度等因素都会影响组织的演变。

三、M7C3结构的形成与特性1. M7C3结构的形成M7C3是Fe-Cr-C堆焊合金中常见的一种碳化物结构。

在焊接过程中,碳元素与铁、铬等元素结合,形成M7C3碳化物。

其形成过程受合金成分、温度和时间等因素的影响。

2. M7C3结构的特性M7C3碳化物具有较高的硬度、耐磨性和耐腐蚀性,能有效地提高堆焊合金的性能。

此外,M7C3碳化物的形态和分布对合金的性能也有重要影响。

四、M7C3结构的细化机制计算为了优化Fe-Cr-C堆焊合金的性能,需要了解M7C3结构的细化机制。

通过计算分析,我们发现M7C3结构的细化主要受以下因素影响:1. 合金成分:合金中铬、碳等元素的含量对M7C3结构的细化有显著影响。

适当调整合金成分,可以有效地细化M7C3结构。

2. 温度梯度:焊接过程中的温度梯度会影响M7C3结构的形成和长大。

减小温度梯度有助于细化M7C3结构。

3. 冷却速度:冷却速度对M7C3结构的细化也有重要影响。

《2024年Fe-Cr-C堆焊合金组织演变及M7C3结构与细化机制计算》范文

《Fe-Cr-C堆焊合金组织演变及M7C3结构与细化机制计算》篇一一、引言Fe-Cr-C堆焊合金因其出色的耐磨、耐腐蚀及高温性能,在各种工业领域得到广泛应用。

这些特性与合金的微观组织结构及其中所含相的种类和数量密切相关。

在众多的相结构中,M7C3型碳化物以其特有的机械和物理性质对合金的性能起到了重要作用。

本文将重点研究Fe-Cr-C堆焊合金的组织演变过程,特别是M7C3型碳化物的结构及其细化机制的计算分析。

二、Fe-Cr-C堆焊合金的组织演变Fe-Cr-C堆焊合金的组织演变是一个复杂的过程,涉及到多种元素的相互作用和相的转变。

在焊接过程中,由于高温和快速的冷却过程,合金的微观组织会经历显著的改变。

这个过程主要包括固溶体的形成、碳化物的析出以及可能的相变等。

首先,在焊接初期,由于高温作用,合金中的元素会溶解形成固溶体。

随着温度的降低,碳化物开始从固溶体中析出。

这些碳化物通常是M7C3型,具有特定的晶体结构和化学组成。

此外,其他类型的相也可能形成,如铁素体和奥氏体等。

这些相的种类和数量将直接影响合金的性能。

三、M7C3型碳化物的结构M7C3型碳化物是Fe-Cr-C堆焊合金中的重要组成部分,其晶体结构对合金的性能具有重要影响。

M7C3型碳化物具有复杂的晶体结构,其基本单元是MC6八面体结构单元,其中M代表金属原子(如Fe、Cr等),C代表碳原子。

这些八面体结构单元通过共享边和角连接形成三维网络结构。

这种结构使得M7C3型碳化物具有良好的硬度和稳定性,从而提高了合金的耐磨和耐腐蚀性能。

四、M7C3结构的细化机制计算为了进一步了解M7C3型碳化物对Fe-Cr-C堆焊合金性能的影响,我们进行了M7C3结构细化机制的计算分析。

首先,我们利用第一性原理计算方法对M7C3型碳化物的晶体结构进行了优化,得到了其最稳定的结构模型。

然后,我们通过模拟合金的凝固过程和热处理过程,研究了M7C3型碳化物的析出和生长过程。

计算结果表明,在焊接过程中,M7C3型碳化物的形成和细化机制与合金的成分、冷却速度以及热处理过程密切相关。

钛合金中fe元素含量对其热变形的影响

钛合金中fe元素含量对其热变形的影响钛合金是一种重要的结构材料,具有优异的力学性能和耐腐蚀性能。

其中,铁元素是钛合金中的一种重要合金元素,对其力学性能和耐腐蚀性能有着重要的影响。

本文将探讨钛合金中Fe元素含量对其热变形的影响。

一、钛合金中Fe元素的作用钛合金中的Fe元素主要通过固溶强化和析出强化的方式来提高其力学性能。

固溶强化是指将Fe元素溶解在钛合金的α相中,使其晶格发生畸变,从而提高了钛合金的强度和硬度。

析出强化是指在钛合金中形成Fe的化合物,如FeTi、Fe2Ti等,这些化合物可以在晶界和晶内析出,从而提高了钛合金的强度和耐腐蚀性能。

二、钛合金中Fe元素含量对热变形的影响钛合金在高温下容易发生热变形,如热膨胀、热裂纹等。

钛合金中Fe 元素含量的变化会对其热变形性能产生影响。

1. 热膨胀性能钛合金中Fe元素含量的增加会导致其热膨胀系数的增加。

这是因为Fe元素的加入会使钛合金的晶格发生畸变,从而增加了其晶格的热膨胀系数。

因此,在钛合金的设计和制造中,需要根据具体的应用要求来选择合适的Fe元素含量。

2. 热裂纹敏感性钛合金在高温下容易发生热裂纹,而Fe元素的加入会增加钛合金的热裂纹敏感性。

这是因为Fe元素的加入会使钛合金的晶界和晶内析出Fe的化合物,从而增加了钛合金的晶界和晶内的应力集中程度,从而增加了其热裂纹敏感性。

因此,在钛合金的设计和制造中,需要控制Fe元素的含量,以减少其对钛合金热裂纹敏感性的影响。

三、结论钛合金中Fe元素含量对其热变形性能有着重要的影响。

Fe元素的加入可以通过固溶强化和析出强化的方式来提高钛合金的力学性能和耐腐蚀性能,但同时也会增加钛合金的热膨胀系数和热裂纹敏感性。

因此,在钛合金的设计和制造中,需要根据具体的应用要求来选择合适的Fe元素含量,以实现最佳的性能表现。

《2024年Fe-Cr-C堆焊合金组织演变及M7C3结构与细化机制计算》范文

《Fe-Cr-C堆焊合金组织演变及M7C3结构与细化机制计算》篇一摘要本文主要探讨Fe-Cr-C堆焊合金在焊后热处理过程中,其微观组织结构演变的规律及特性。

针对其内部关键相M7C3碳化物的结构特点,通过理论计算和实验分析,研究其细化机制。

通过本文的研究,旨在为Fe-Cr-C堆焊合金的优化设计和性能提升提供理论依据。

一、引言Fe-Cr-C堆焊合金作为一种重要的金属材料,在工程领域有着广泛的应用。

其优异的性能得益于其独特的组织结构和相组成。

其中,M7C3碳化物作为该合金中的主要强化相,其结构和性能对合金的整体性能起着决定性作用。

因此,研究Fe-Cr-C堆焊合金的组织演变及M7C3碳化物的细化机制具有重要的理论和实践意义。

二、Fe-Cr-C堆焊合金的组织演变Fe-Cr-C堆焊合金的组织演变是一个复杂的物理化学过程,涉及到相的形成、长大和转变等多个阶段。

在焊后热处理过程中,合金的微观组织结构会随着温度和时间的变化而发生显著变化。

首先,在焊接过程中,由于高温和快速冷却的条件,合金中会形成各种初生相。

这些初生相的形态、大小和分布对后续的热处理过程有着重要影响。

其次,在焊后热处理阶段,合金的组织结构会经历相的长大、溶解和再结晶等过程。

这些过程会导致合金的微观结构发生显著变化,从而影响其力学性能和物理性能。

三、M7C3碳化物的结构特点M7C3碳化物是Fe-Cr-C堆焊合金中的主要强化相,具有复杂的晶体结构。

其晶体结构决定了其力学性能和物理性能。

M7C3碳化物具有面心立方结构,其晶格常数和晶体结构对其在合金中的强化效果有着重要影响。

四、M7C3碳化物的细化机制计算M7C3碳化物的细化是提高Fe-Cr-C堆焊合金性能的重要手段。

通过理论计算和实验分析,可以研究M7C3碳化物的细化机制。

理论计算方面,可以通过计算相图、晶体生长动力学和热力学参数等,预测M7C3碳化物的形成条件和长大过程。

同时,可以通过模拟软件对M7C3碳化物的形貌、大小和分布进行模拟,从而研究其细化机制。

《Fe-Cr-C堆焊合金组织演变及M7C3结构与细化机制计算》范文

《Fe-Cr-C堆焊合金组织演变及M7C3结构与细化机制计算》篇一一、引言随着现代工业技术的快速发展,Fe-Cr-C堆焊合金因其出色的耐磨、耐腐蚀和高温性能,在各种工业应用中得到了广泛的应用。

其独特的组织结构和性能与其合金成分和组织演变密切相关。

本文重点探讨了Fe-Cr-C堆焊合金的组织演变,尤其是M7C3结构的形成与细化机制。

二、Fe-Cr-C堆焊合金的组织演变Fe-Cr-C堆焊合金的组织演变是一个复杂的过程,涉及到多种元素的相互作用和热力学、动力学的共同作用。

在堆焊过程中,合金的组成元素如铁、铬和碳在高温下进行溶解、扩散和反应,形成特定的组织结构。

首先,铁和铬在高温下形成固溶体,随着温度的降低,固溶体中的铬元素会与碳元素反应生成碳化物。

这些碳化物在合金中起到强化作用,提高合金的硬度和耐磨性。

此外,铬元素还能提高合金的耐腐蚀性能。

三、M7C3结构的形成与特性在Fe-Cr-C堆焊合金中,M7C3是一种常见的碳化物结构。

它是由七个铬原子围绕一个碳原子形成的复杂结构。

M7C3具有较高的硬度和稳定性,是合金中重要的强化相。

其形成过程受到合金成分、堆焊工艺和热处理条件的影响。

M7C3结构的形成需要一定的铬元素和碳元素的浓度梯度。

在堆焊过程中,当铬元素和碳元素的浓度达到一定比例时,便会形成M7C3结构。

此外,合适的热处理工艺也能促进M7C3结构的形成。

四、M7C3结构的细化机制计算M7C3结构的细化是提高Fe-Cr-C堆焊合金性能的关键。

通过对M7C3结构的细化机制进行计算,可以了解其形成和演变的规律,为优化合金成分和工艺提供理论依据。

M7C3结构的细化主要受到合金成分、热处理工艺和冷却速率的影响。

通过调整合金成分,增加铬元素和碳元素的浓度梯度,可以促进M7C3结构的形成和细化。

此外,合适的热处理工艺和冷却速率也能有效细化M7C3结构。

五、结论本文通过对Fe-Cr-C堆焊合金的组织演变及M7C3结构的形成与细化机制进行研究,得出以下结论:1. Fe-Cr-C堆焊合金的组织演变是一个复杂的过程,涉及到多种元素的相互作用和热力学、动力学的共同作用。

《Fe-Cr-C堆焊合金组织演变及M7C3结构与细化机制计算》范文

《Fe-Cr-C堆焊合金组织演变及M7C3结构与细化机制计算》篇一一、引言随着现代工业的快速发展,Fe-Cr-C堆焊合金以其优良的耐腐蚀性、耐磨性和高硬度等特点,广泛应用于各类机械设备中。

而合金的组织演变与特定结构的形成对其性能起到至关重要的作用。

本文主要关注Fe-Cr-C堆焊合金的组织演变过程,并深入探讨其关键成分M7C3的结构与细化机制计算。

二、Fe-Cr-C堆焊合金的组织演变Fe-Cr-C堆焊合金的组织演变是一个复杂的过程,涉及到多种元素的相互作用和相的转变。

首先,在焊接过程中,由于高温和快速的冷却过程,合金的元素组成和组织结构发生显著变化。

高温时,各元素以液态形式存在,随着温度的降低,开始形成固溶体和金属间化合物等相。

这些相的形态、大小和分布,将直接影响到合金的力学性能和耐腐蚀性能。

在Fe-Cr-C系统中,常见的相有铁素体、奥氏体、碳化物等。

其中,碳化物是影响合金性能的关键因素之一。

在焊接过程中,碳化物的形成和长大将影响合金的硬度、耐磨性和耐腐蚀性。

此外,铁素体和奥氏体的形态和分布也会对合金的机械性能产生影响。

三、M7C3结构的探讨M7C3是Fe-Cr-C堆焊合金中常见的碳化物类型之一。

其结构特点为铬元素与碳元素形成复杂的化合物,具有较高的硬度和稳定性。

M7C3的结构对合金的耐磨性和耐腐蚀性具有重要影响。

M7C3的结构主要由Cr、Fe和C元素组成,其晶体结构为复杂的面心立方或六方结构。

其中,铬元素的存在提高了碳化物的硬度和稳定性,同时也改善了合金的耐腐蚀性。

在焊接过程中,M7C3的形成将有效阻止其他软相的长大和扩散,从而提高合金的整体性能。

四、M7C3细化机制的计算为了优化Fe-Cr-C堆焊合金的性能,研究M7C3的细化机制具有重要意义。

通过计算和分析,我们可以了解M7C3的细化过程及其对合金性能的影响。

首先,我们需要分析焊接过程中的元素扩散和相变过程,了解M7C3的形成机制和长大过程。

钛合金中fe元素含量对其热变形的影响

钛合金中fe元素含量对其热变形的影响钛合金是一种广泛应用于航空航天、汽车、医疗等领域的重要材料。

其中,铁元素(Fe)是钛合金中常见的合金元素之一。

本文将探讨Fe元素含量对钛合金热变形的影响。

钛合金中的Fe元素含量会影响其晶体结构。

晶体结构是材料性能的重要因素之一。

高Fe含量会导致钛合金晶体结构中出现更多的α相,而低Fe含量则会使β相增多。

这两种相的存在对钛合金的热变形行为产生显著影响。

Fe元素含量对钛合金的力学性能有着直接的影响。

研究表明,随着Fe含量的增加,钛合金的屈服强度和硬度会逐渐提高。

这是因为Fe 元素可以加强钛合金的晶界和位错阻力,从而增加钛合金的强度。

然而,过高的Fe含量也会使钛合金的塑性降低,导致其热变形能力下降。

Fe元素含量还对钛合金的热膨胀系数产生影响。

热膨胀系数是指材料在温度变化时单位长度增加的比例。

Fe元素的加入可以改变钛合金的晶格结构,从而影响其热膨胀系数。

当Fe含量较低时,钛合金的热膨胀系数较低,对温度变化的适应能力较强。

然而,过高的Fe 含量会使钛合金的热膨胀系数增加,使其在高温环境下容易发生热变形。

Fe元素含量还会影响钛合金的热变形温度范围。

研究发现,随着Fe含量的增加,钛合金的热变形温度范围会逐渐扩大。

这是因为Fe元素的加入可以降低钛合金的熔点,提高其热塑性。

因此,适当调节Fe含量可以使钛合金在更宽的温度范围内具有良好的热变形能力。

Fe元素含量对钛合金的热变形具有重要影响。

适当调节Fe含量可以改善钛合金的晶体结构,提高其力学性能和热塑性,从而增强其热变形能力。

然而,过高的Fe含量可能会降低钛合金的塑性和热膨胀系数,限制其在高温环境下的应用。

因此,在钛合金制备和应用中,需要根据具体需求合理控制Fe元素含量,以实现最佳的热变形性能。

钛元素在钢中的作用

钛元素在钢中的作用一、钛对钢的显微组织及热处理的影响① 钛和氮、氧、碳都有极强的亲和力,是一种良好的脱氧去气剂和固定氮、碳的有效元素。

② 钛和碳的化合物(TiC)结合力极强,稳定性高,只有加热到1000℃以上才会缓慢溶入铁的固溶体中,TiC微粒有阻止钢晶粒长大粗化的作用。

③ 钛是强铁素体形成元素之一,使奥氏体相区缩小。

固溶态钛提高钢的淬透性,而以TiC微粒存在时则降低钢的淬透性。

④ 钛含量达一定值时,由于TiFe2的弥散析出,可产生沉淀硬化作用。

二、钛对钢的力学性能的影响① 当钛以固溶态存在于铁素体之中时,其强化作用高于铝、锰、镍、钼等,次于铍、磷、铜、硅。

② 钛对钢的力学性能的影响取决于它的存在形态、Ti和C的含量比以及热处理方法。

钛的质量分数在0.03%~0.1%之间时可使屈服强度有所提高,但当Ti和C的含量比超过4时,其强度和韧性急剧下降。

③ 钛能提高持久强度和蠕变抗力。

④ 钛对钢的韧性,特别是低温冲击韧性有改善作用。

三、钛对钢的物理、化学及工艺性能的影响① 提高钢在高温、高压、氢气中的稳定性。

② 钛可提高不锈耐酸钢的耐蚀性,特别是对晶间腐蚀的抗力。

③ 低碳钢中,当Ti和C的含量比达到4.5以上时,由于氧、氮、碳全部被固定,具有很好的耐应力腐蚀和耐碱脆性能。

④ 在铬的质量分数为4%-6%的钢中加入钛,能提高钢在高温时的抗氧化性。

⑤ 钢中加入钛可促进氮化层的形成,可较迅速地获得所需的表面硬度。

含钛钢被称为“快速氮化钢”,可用于制造高精度螺杆。

精密螺杆⑥ 改善低碳锰钢和高合金不锈钠的焊接性四、钛在钢中的应用① 钛的质量分数超过0.025%时可作为合金元素考虑。

② 钛作为合金元素在普通低合金钢、合金结构钢、合金工具钢、高速工具钢、不锈耐酸钢、耐热不起皮钢、永磁合金以及铸钢中有广泛应用。

③ 钛已经被用作各种先进材料,成为重要的战略物资,在航天业中使用量占比过半,如航空航天器、动力机械等。

钛合金飞机涡轮钛合金镜架。

Ti掺杂对Cr-Fe合金粉激光熔覆层组织与性能的影响

Ti掺杂对Cr-Fe合金粉激光熔覆层组织与性能的影响摘要:本文研究了Ti掺杂对Cr-Fe合金粉激光熔覆层的组织和性能的影响。

实验结果表明,Ti掺杂可以明显提高熔覆层的硬度和耐磨性能,并且可以有效防止裂纹和氧化的生成。

同时,Ti掺杂还可以改善熔覆层的显微组织,减少晶界的数量和大小,提高晶界的结合能。

因此,Ti掺杂是一种有效的提高Cr-Fe合金粉激光熔覆层性能的方法。

关键词:Ti掺杂,Cr-Fe合金粉,激光熔覆层,组织,性能。

正文:激光熔覆技术是一种先进的表面改性技术,可以通过控制熔覆过程和熔覆参数来改善材料表面的性能。

在激光熔覆过程中,掺杂元素可以引起组织结构的变化和物理化学性能的改变,从而提高熔覆层的性能。

本文研究了Ti掺杂对Cr-Fe合金粉激光熔覆层组织和性能的影响。

实验使用了激光熔覆设备对Cr-Fe合金粉进行熔覆,并将不同比例的Ti粉喷射到熔覆层表面进行掺杂。

熔覆层的显微组织和力学性能通过SEM、EDS、XRD和硬度测试进行表征。

实验结果表明,在Ti掺杂下,熔覆层的显微组织发生了明显的变化,晶界数量和大小明显减少,晶界结合能显著提高。

此外,熔覆层的硬度和耐磨性都得到了明显提高,同时熔覆层的抗裂性和氧化稳定性也得到了显著提高。

通过对实验结果的分析,我们认为Ti掺杂可以在熔覆层中引起晶格畸变和界面改性,并提高晶界的结合能。

此外,Ti元素也可以在熔覆过程中起到渗透元素的作用,从而有效地防止裂纹和氧化的生成。

因此,Ti掺杂是一种有效的提高Cr-Fe合金粉激光熔覆层性能的方法。

总之,本文的研究对于改善激光熔覆技术中Cr-Fe合金粉的性能有重要意义,同时也为掺杂元素引起材料性能变化的研究提供了一定的参考。

除了上文提到的影响外,Ti掺杂还可以提高熔覆层的耐腐蚀性能。

这是因为Ti可以在熔覆过程中与Cr和Fe形成Ti-Cr和Ti-Fe化合物,并在熔覆层中分布均匀。

这些化合物的存在可以形成更稳定的熔覆层,从而提高熔覆层的耐腐蚀性能。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

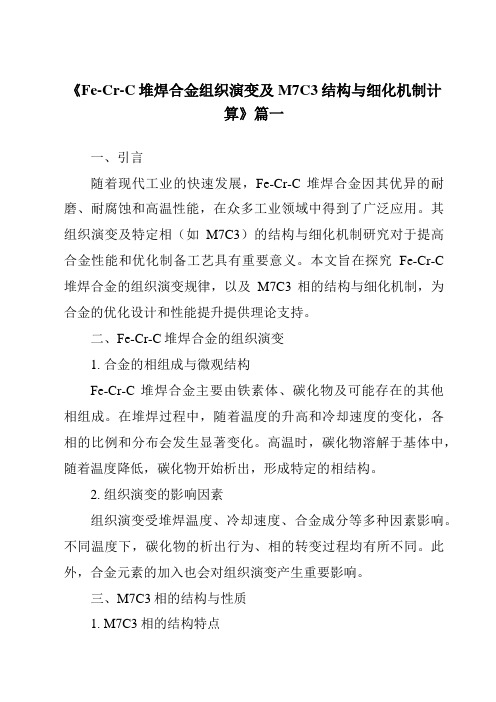

(1)先进钢铁材料 增加,过多的碳原子与钛原子结合,形成 TiC 碳化物,堆焊金属中与铬原子结合的碳原子变 少,导致堆焊金属的显微组织由过共晶组织向亚共晶组织转移。因此,并不是钛含量越多越 好。

图 4 不同钛含量的 Fe-Cr-C-Ti 合金光学显微组织 Fig.4 OM photographs of Fe-Cr-C-Ti claddings with different Titanium Contents:

基金项目:河北省科技支撑项目(09215106D) 通信联系人:杨庆祥,教授,E-mail: qxyang@

1

(1)先进钢铁材料

microstructure of Fe-Cr-C claddings consist of primary (Cr, Fe)7C3 carbides and the eutectic phases (?-Fe+(Cr, Fe)7C3). The formation and growth of the primary (Cr, Fe)7C3 carbides during solidification occur along their long axe parallel to the direction of the heat flow. With the increase of titanium content, the primary (Cr, Fe)7C3 carbides are refined. When the titanium content is 1.2 wt.%, its microstructure changes from hypereutectic form to hypoeutectic one. The thermodynamic calculation shows that MC carbide precipitates prior to M7C3 carbide from Fe-C-Cr-Ti alloy. Moreover, the lattice misfit between (110) TiC and (010) Cr7C3 is 9.257%, which indicates that TiC acting as heterogeneous nuclei of the Cr7C3 is medium effective. Therefore, M7C3 carbide can be refined significantly. Keywords: carbide; hardfacing; microstructure; nucleation.

0.43

0.21

0.65

0.23

bal.

Specimen a

3.82

2.09

2.24

21.35

0

Specimen b Specimen c Specimen d

3.79

2.11

2.27

3.85

2.14

2.18

3.77

2.03

2.22

20.97

0.3

bal.

21.14

0.6

21.27

1.2Biblioteka 图 2 试样显微组织三维示意图 Fig.2 Schematic diagram of analysis specimen.

1 实验过程

基体材料选用 45#钢,基体尺寸为 100mm×80mm×10mm。堆焊前,将基体打磨平整,并 用酒精擦拭干净。采用自保护药芯焊丝进行明弧堆焊,为了确保堆焊金属成分处于过共晶区,

2

(1)先进钢铁材料

并且在焊接过程中具有自保护性能,将石墨、铬铁、硅铁、锰铁以及钛铁加入至药芯焊丝。

(1)先进钢铁材料

钛含量对 Fe-Cr-C 堆焊合金显微组织的影响

周野飞1, 杨育林1, 刘利刚1, 李达1,2, 杨健1, 杨庆祥1

(1 亚稳材料制备技术与科学国家重点实验室,燕山大学,河北省秦皇岛市 066004; 2 材料科学与工程学院, 西南交通大学,成都 610031;)

摘要: 本文采用堆焊的方法,在 45#钢表面沉积了不同钛含量的 Fe-Cr-C 合金。采用光学显微镜、场发射 扫描电子显微镜及能谱仪、X 射线衍射仪研究钛含量对 Fe-Cr-C 堆焊层显微组织的影响。采用凝固析出相 计算及二维点阵错配度理论,对 M7C3 型碳化物的细化机理进行了讨论。结果表明,Fe-Cr-C 堆焊合金的显微 组织由初生 M7C3 型碳化物和共晶 M7C3+γ-Fe 组成。在凝固过程中,初生(Cr, Fe)7C3 型碳化物沿热流密度方 向形核和生长。随钛含量的增加,初生(Cr, Fe)7C3 碳化物被细化。当钛含量达到 1.2 wt.%时,堆焊合金组 织由过共晶组织转变为亚共晶组织。通过热力学计算,在 Fe-Cr-C-Ti 合金凝固过程中,MC 型碳化物先于 M7C3 型碳化物析出。错配度计算结果表明,(110) TiC 与(010) Cr7C3 两者间的二维点阵错配度值为 9.257%, 表明 TiC 作为 Cr7C3 的非均值形核核心是中等有效的。因此,M7C3 型碳化物可以被细化。 关键词: 碳化物; 堆焊; 显微组织; 形核.

0 引言

因其良好的耐磨性,Fe-Cr-C 合金被广泛应用于冶金、矿山、水泥制造等领域[1]。 Fe-Cr-C 合金优异的耐磨性主要取决于碳化物的类型、形貌、数量、尺寸及分布;另外,基体的韧性 也对该合金的耐磨性产生影响[2]。一般而言,Fe-Cr-C 合金可以被分为亚共晶、共晶和过共 晶组织[3-5]。与亚共晶 Fe-Cr-C 合金相比,过共晶合金中存在大量初生 M7C3 型碳化物,因此 具有更好的耐磨性[6]。但是,如果 M7C3 型碳化物以大块形式存在于过共晶 Fe-Cr-C 合金组织 中,将大大降低合金的铸造性能[7]。因此,在工程中通常采用铸造的手段来获得亚共晶 Fe-Cr-C 合金[8,9]。然而,对于需要高硬度和良好耐磨性的堆焊合金,人们更期望获得过共晶 组织[7,9]。目前,已有学者通过在过共晶 Fe-Cr-C 合金中加入钒、铌、钛、钨等有益元素, 从而改善该合金的耐磨性[8-12]。这些研究主要通过增加合金中碳化物的质量分数,或者通过 引入硬质碳化物颗粒而实现。然而,目前关于通过细化 Fe-Cr-C 合金中 M7C3 型碳化物,从而 改善合金力学性能的研究较少。 在前期的工作中[13],课题组研究了元素碳、铬对 Fe-Cr-C 堆焊合金显微组织的影响。 采用相图计算软件,对不同碳、铬含量的 Fe-Cr-C 合金析出相进行了研究。本文是前期工作 的延续,研究合金元素钛对过共晶 Fe-Cr-C 堆焊合金中碳化物形貌的影响。此外,通过凝固 析出相计算和二维点阵错配度理论,对 M7C3 型碳化物的细化机理进行了讨论。

300

3

8

图 1 药芯焊丝明弧堆焊过程示意图 Fig.1 Schematic diagram of ?ux cored arc hardfacing.

采用 Axiovert 200 MAT 型光学显微镜,日立 S4800 型场发射扫描电子显微镜、EMAX 能 谱仪对堆焊金属微观组织进行观察;采用 D/max-2500/PC 型能谱仪对堆焊金属的物相进行测 定;采用 Image Pro Plus 软件,对初生碳化物的形貌、尺寸进行定量分析。

为了研究钛对堆焊金属组织的影响,制备四组药芯焊丝,在其他成分不变的前提下,钛含量

分别为 0wt.%、0.3wt.%、0.6wt.%和 1.2wt.%。

本文采用自动堆焊设备进行药芯焊丝明弧堆焊。堆焊过程采用多道搭接的方式沉积金

属,每道焊缝长 50mm,搭接宽度为 4mm。堆焊过程示意图如图 1 所示。表 1 列出了本文所采

Optical microscope (OM), field emission scanning electron microscope (FESEM) with energy dispersive spectrometer (EDS) and X-ray diffraction (XRD) were used to investigate effect of titanium content on the microstructure characteristics of Fe-Cr-C alloy claddings. The solidification sequence calculation and lattice misfit theory were employed to discuss the M 7C3 carbide refinement mechanism. The experimental results show that the

Qinhuangdao, Hebei 066004; 2 School of Material Science and Engineering, Southwest Jiaotong University, Chengdu 610031). Abstract: The Fe-Cr-C claddings with different titanium contents were deposited on 45# steel base metal.

3

(1)先进钢铁材料

Fe)7C3 碳化物的形貌呈六边形状。

表 2 堆焊合金及基体化学成分 Tab. 2 Chemical compositions of claddings and base metal.

Claddings

Composition (wt.%)

C

Si

Mn

Cr

Ti

Fe

Base metal (45#)

2 实验结果

试样显微组织三维示意图及试样的制取过程如图 2 所示,四组堆焊试样的化学成分见表 2 所示。试样的物相分析结果见图 3。从显微组织的纵切面可以看出,堆焊试样从堆焊层至 基体可以依次分为堆焊区、重熔区、热影响区和基体。堆焊区组织由初生(Cr, Fe)7C3 和共 晶 γ-Fe+(Cr, Fe)7C3 构成;重熔区的组织为铁素体和共晶 γ-Fe+(Cr, Fe)7C3 的组合;由于 焊接过程中热输入量较大,因此,堆焊金属热影响区的组织表现为粗大的铁素体晶粒。堆焊 金属组织的生长方向主要取决于焊接熔池中的热流密度方向,因此,初生(Cr, Fe)7C3 碳化 物的长轴沿热流密度方向生长。初生(Cr, Fe)7C3 碳化物呈六棱柱结构,也就是说,从试样 纵切面来看,初生(Cr, Fe)7C3 碳化物呈针状或刀锋状形貌;从试样的横切面来看,初生(Cr,