小变形量锻造对高铬铸铁耐磨性能的影响

耐磨铸铁型号

耐磨铸铁型号

1. 高铬耐磨铸铁:高铬耐磨铸铁是最常见的一种耐磨铸铁,含有较高的铬含量(通常在 12%至 30%之间),具有优异的耐磨性和耐腐蚀性。

它通常用于制造矿山、冶金、水泥、电力等行业中的耐磨零部件。

2. 钒钛耐磨铸铁:钒钛耐磨铸铁是一种含有钒、钛等合金元素的耐磨铸铁,具有较高的硬度和耐磨性,同时还具有良好的耐热性和耐腐蚀性。

它通常用于制造高温、高压、高磨损的零部件,如热风炉、高炉、焦炉等。

3. 低合金耐磨铸铁:低合金耐磨铸铁是一种含有少量合金元素的耐磨铸铁,如锰、钼等,具有较好的耐磨性和韧性。

它通常用于制造汽车、农机、建筑等行业中的耐磨零部件。

4. 球墨铸铁:球墨铸铁是一种含有球状石墨的铸铁材料,具有较好的强度和韧性,同时还具有一定的耐磨性。

它通常用于制造汽车、农机、建筑等行业中的耐磨零部件。

5. 白口铸铁:白口铸铁是一种不含石墨的铸铁材料,具有较高的硬度和耐磨性,但韧性较差。

它通常用于制造矿山、冶金、电力等行业中的耐磨零部件。

需要注意的是,不同的耐磨铸铁型号具有不同的性能特点和适用范围,应根据具体的使用要求选择合适的型号。

同时,耐磨铸铁的制造工艺和质量控制也非常重要,以确保其具有良好的耐磨性和使用寿命。

悬浮铸造对高铬白口铸铁组织和性能的影响

不能承受较 大的 冲击 , 其进 一步应 用受 到 了限 使

制 。究其原 因 主要 是 由于 组织 中存 在 大 量 的连 系 网状碳 化 物 所 至 。多 年 来 , 们 进 行 了大 量 的 研 人 究, 想方设 法 改 变 高 铬 白 口铸铁 的组 织 , 取得 了较 大 的进 展 。悬 浮 铸 造 工 艺 对 金 属 液 产 生 的激 冷作

作者简介 : 李秋书 (9 0 . . 16 一)男 材料科 学与工程分 院副教授 , 研究 方向为铸造合金及 防腐耐磨材料 。

维普资讯

第 2 卷第 1 3 期

李秋书等: 悬浮铸造对高铬白口铸铁组织和性能的影响

5 7

2 8 一3 0% C, .% 0 8% 一 1 0% S . 6% 一 1 i1 8% Cr 0 .

文章编 号 :00—19 2 0 )l 0 5 —0 10 5X(0 20 0 6 4

悬 浮 铸 造对 高铬 白 口铸 铁 组 织 和 - 的影 响 陛能

李秋书 , 卯生 刘

( 太原 重型机械 学院 , 太原 0 0 2 ) 3 0 4 摘 要 : 究采用 6 %c —F 合金 作 为悬 浮剂 , 研 6 r e 通过 大量 的 实验 , 究 了悬浮铸 造对 研

6 一0 8 % .%Mn, 5 , 5 。铁水 出炉 <0 0 %S <0 0 %P 温度控 制在 10 50±2℃ 范 围 内, 用 砂 型 铸 造 , 0 采 试 样尺 寸为 2 0mmX2 0mm×10mm 的 冲击试样 , 1 浇 铸工艺 如图 1 。悬浮剂选 用 铬 铁合 金 粉末 , c 含 其 r 量为 6 % , 度 为 7 6 粒 0—10 目, 入 量为 10 1 4 加 . %、 . 5 、 % 、 . % , 入 方 法 为 冲 入 法 。悬 浮 铸 造 % 20 2 5 加 时, 要尽 量控 制 浇铸 速度 , 根 据 不 同悬 浮 剂 的 加 并 入 量调整 其流 量 , 以保 证悬 浮 剂在 整 个 浇铸 过 程 中 的均匀加 入 。

试分析高铬铸铁的生产工艺要点

试分析高铬铸铁的生产工艺要点摘要:近年来,国内对高铬铸铁的生产形成了一套较为统一和科学的生产方法和体系,但在具体生产工艺上,仍有很多值得注意的地方,文章结合生产实际对高铬铸铁的生产工艺要点进行了分析,这对提高和改进高铬铸铁的生产工艺具有重要意义。

关键词:高铬铸铁;生产工艺;要点目前我国高铬铸铁的生产工艺研究稳步推进。

已经形成了较为统一和科学的生产工艺和体系,但是国内高铬铸铁铸件的质量却参差不齐,在实际生产过程中还有很多需要引起我们注意的问题,文章结合对高铬铸铁的生产工艺的多年研究和生产实践,详细论述了高铬铸铁生产工艺中的常见要点,希望能为高铬铸铁的生产提供有力的参考。

1高铬铸铁生产工艺简述在铸铁铁件生产领域,高铬铸铁的生产和应用一直备受关注,由于高铬铸铁的优良的耐磨性和抗氧化性,在工业领域应用十分广泛,是一种十分可贵的合金碳化物,因此,高铬铸铁可以用于制造许多性能优良、抗外力磨损和适应高温差和流量冲击以及能抗酸碱和高温氧化物质的铸件。

因此,就高铬铸铁的生产工艺而言,就需要在提高硬度的前提下,尽可能减少铸件的内应力,增加抗磨性,因为这无疑对延长使用铸件寿命和提高铸件的使用效率十分有利。

因此对于高铬铸铁生产工艺的研究就必须充分考虑到合金碳化物的选择和熔炼技术,包括炉前处理工艺和铸造工艺的设计。

近年来,随着复合变质处理技术和其它冶金处理技术的不断革新与进步,业内研究者在对传统冶金技术和高铬铸铁冶炼和生产工艺分析的基础上,通过不断试验,开发一种更现代冶金处理技术。

这一技术主要通过实现铸态组织和亚温处理的马太组织来实现。

这一先进生产工艺的发展和应用,改变了过去高铬铸铁在生产上的单一、简单的工艺设计流程。

优质高铬铸铁一般由马氏体,部分合金碳化物和少量残余奥氏体等组成,在金属领域曾被誉为“第三代金属抗磨材料”,因为其具有优良的合金抗磨性能,此外在矿山、水泥、冶金、水电等重工业领域,高铬铸铁的应用也十分的广泛。

高铬合金耐磨铸铁的工艺流程

1 高铬铸铁的成分及熔炼

行浇注。

高铬铸铁 的成分 。 高铬铸铁 中含有较多的碳 和铬 , 他 们的作用 主要是确保铸铁 中碳化物的形态和数量 。随着 在高铬铸铁 的铸造过程 中, 当注意以下几个要点。 应 含 c量的提高 ,碳化物会逐渐增多 。 r C/ C比值增加后 , 共 第一 , 由于高铬铸 铁的铸造性能 比较差 , 具有热 导率低 、 晶碳化物 的形貌会经历 由连续网状到片状再到杆状连续 收缩量大以及塑性差等特点 ,而且有 比较 大的热裂 以及 程度减小 的一个过程 。 研究表明 , 在共 晶碳化物保持不变 冷裂倾 向,因此在铸造工艺方面需要把铸铁 和铸钢 的特 的情况下并且 C C为 6 71 , d . 6~ .时 高铬铸铁有着最好的 点进行结合来考虑 问题 ,另外还需要注意铸件 的补缩问 抗裂纹扩展能力 。 在实际生产 中 , 了提高高铬铸铁 的工 题 , 为 处理 的原则 与铸 钢件类似 。 需要注意 的是 , 因为合金 艺 水 平 以 及力 学 性 能 , 了通 过 调 整 铬 、 的 含 量外 , 除 碳 还 中的铬容 易在铁液表面结膜 ,造成铁液从表 面上看起来 需 要 一 些 辅 助 的合 金 元 素 , 如 钼 、 、 、 等 等 。 外 流 动 性 较 差 , 事 实 上铁 液 的 流 动 性 是 比较 好 的 。 二 , 例 镍 钒 铜 另 但 第 在有些 时候也会用到硅和锰等作为辅助合金元素。辅助 高铬铸铁 的造型应当使 用水玻璃硅砂等强度 比较高而且 元素对于产生抗磨组织 、提高高铬铸铁的耐磨性起着不 具有 良好透气性 的砂型 ,造型上可以使用耐火度较高的 可或缺 的作用。这些合金元 素有些是 以碳 化物 的形式成 铝粉或者镁粉等涂料 。 除此之外 , 了保证表面质量 , 为 可

Cr/C对31%Cr高铬铸铁组织与性能的影响

32 1 C/ . . rC对含 C3 %高铬铸铁硬度 的影响 r1 图 2是 不 同 C/ rC值 对 高 铬 铸 铁 硬 度影 响 的 曲 线图. 可见 : 随着 C/ rC的增加 , 材料 的硬度下降 , 但 是下降的幅度比较小. 因为随着 C/ rC升高 , 基体 中 的 M, 型碳化 物数 量 有所 减少 . c

小的视 场 内过 共 晶碳 化物 的相 对数 量 减 少 , 铁 的过 共 晶度 下 降. 铸 随着 C/ rC的增 加 , r1铸 铁 的 C3 硬 度略有 下 降 , 冲击韧性 有 明显的 升 高趋 势 . 而 当外 加 栽荷 为 7 N 时 , r1铸 铁 的 耐磨 性 随 C / 0 3 % 高铬 铸 铁 组织 影 响 r1

的金 相 照 片. 图 1可 看 出 , 本 实验 的含 C量 范 由 在

围 内 ,r1 C3 %高铬 铸 铁组 织都 是过 共 晶成 分 , 出现 均

了 M C 六 角棒形 的过共 晶碳 化 物 , 型 随着 C/ rC的

郭 二军 , :rC对 3 % C 高铬铸 铁 组织 与性 能 的影 响 等 C/ 1 r

7 3

耐磨材 料 , 它具 有硬 度 较 高 ; 耐磨 性 良好 ; 断裂 时挠 度小 等特 点 , 其他 白 E铸 铁 相 比显 示 了 良好 的综 与 l 合性 能 , 水泥 、 山 、 金等 行业 广 泛应 用 J 目 在 矿 冶 . 前 国内外 主要 在应 用 和研 究 的高 铬 铸 铁 的含 C 量 r

C值 , 制定 如表 1 示 的实验 方案 . 所

表 1 实验方案

编号 C/ rC C质量分数/( %)C 质量分数/ % ) i r ( S 质量分数/ % ) (

2 2 实验 材料 的熔 铸和试 样 的制 备 .

对高铬铸铁的一些认识

对高铬铸铁的一些认识高铬铸铁是最重要的耐磨材料之一,适用于各种高应力磨料磨损的工况条件,广泛应用于机械、冶金、采矿及矿产品加工等行业。

近年来,各工业国家都很重视对高铬铸铁的研究工作,以期充分利用其优异的耐磨性能。

含铬量在12%以上的高铬铸铁,开发于20世纪初期,1917年获得了美国专利。

当时,由于对高铬铸铁的特点了解不多,其潜能未能充分发挥,因而未被广泛采用。

20世纪中期,美国国际镍公司研究开发了镍硬系列共4种耐磨铸铁(Ni Hard 1~4),其中,镍硬4(Ni Hard 4)于1951年获得了美国专利,逐渐成为大家所熟知的耐磨材料,广泛应用于矿产品加工行业。

镍硬4的耐磨性能很好,且有适当的抗冲击能力,但是,仍然因其抗冲击能力欠佳而限制了其在高应力磨料磨损条件下的应用。

20世纪60年代,美国Abex 公司,为改善高铬铸铁的性能,进行了大量的研究工作,系统研究了Ni、Mo、Mn、Si、Cr和C等元素在高铬铸铁中的作用。

随后,美国Climax Molybdenum 公司又对Mo和Cu在高铬铸铁中的作用进行了系统的研究。

80年代,美国内政部矿业局的研究中心又对高铬铸铁的热处理进行了研究。

美国材料试验学会制定的标准ASTM A532《抗磨铸铁》中基本体现了上述研究工作的成果。

我国标准GB/T 8263-1999 《抗磨白口铸铁件》中,等效采用了ASTM A532-93a 标准中所列的8个牌号中的7个,其中,属于高铬铸铁的4个牌号全都采纳了。

高铬铸铁耐磨件,在我国应用很广,随着矿业和冶金行业的迅速发展,对高铬铸铁件的需求增长很快,目前,年产量已超过50万吨,不仅供国内各行业使用,也有相当数量的铸件出口。

尽管高铬铸铁的应用已有80多年的历史,而且对其进行过很多研究工作,但是,到目前为止,我们对高铬铸铁的了解仍然不够全面,还有待在生产实践中进一步深化认识,如:(1)为了适应不同的工况条件,高铬铸铁已有多种牌号,但总体而言,化学成分的变化范围还太宽。

cr20高铬铸铁热处理工艺

cr20高铬铸铁热处理工艺Cr20高铬铸铁是一种具有高硬度、高耐磨性和良好耐腐蚀性的合金,广泛应用于制造耐磨件、耐腐蚀件和高温环境下的零部件。

热处理工艺对于Cr20高铬铸铁的性能和组织有着重要影响,下面将详细介绍其热处理工艺。

1.加热阶段Cr20高铬铸铁在加热阶段需要缓慢升温以避免产生裂纹和变形。

通常采用电炉或燃气炉进行加热,控制升温速度在200-300℃/h之间。

当铸件达到一定温度时,需要进行均温处理,使铸件各部分温度均匀。

2.保温阶段在保温阶段,Cr20高铬铸铁需要在一定的温度下保持一段时间,以促进合金元素的扩散和固溶,从而改善铸件组织和性能。

根据铸件大小和要求的不同,保温时间通常在1-4小时之间。

3.冷却阶段冷却阶段是热处理工艺中一个重要的环节。

在冷却阶段,铸件需要快速降温以避免奥氏体晶粒粗大和产生残留应力。

通常采用水冷或油冷的方式进行冷却,控制降温速度在50-100℃/h之间。

4.时效处理时效处理是指在一定温度下保持铸件一段时间,以促进析出强化相和消除残留应力。

对于Cr20高铬铸铁,通常在600-700℃下进行时效处理1-2小时。

5.淬火处理淬火处理是将铸件加热到奥氏体化温度后快速冷却,以获得马氏体组织。

对于Cr20高铬铸铁,淬火温度通常为1000-1100℃,冷却方式为水冷或油冷。

6.回火处理回火处理是在淬火后将铸件加热到一定温度并保持一段时间,以降低残留应力和提高韧性。

对于Cr20高铬铸铁,回火温度通常为500-600℃,回火时间根据铸件大小和要求而定。

7.马氏体转变淬火后的Cr20高铬铸铁中存在大量马氏体组织,马氏体是一种硬脆相,具有高硬度和高耐磨性。

在马氏体转变过程中,碳原子从奥氏体中迅速析出并形成碳化物,导致奥氏体转变为马氏体。

8.奥氏体转变奥氏体转变是指Cr20高铬铸铁在加热过程中从马氏体转变为奥氏体。

在奥氏体转变过程中,部分马氏体分解并形成奥氏体组织。

奥氏体是一种软相,具有较好的韧性和塑性。

高铬铸铁在腐蚀介质中的抗磨损特性

f.o n r e erh Isi t, u h u Unvri , u h u 3 0 0 , hn ; . n u nP we .Ld, hn t n lP w r 1F u dy R s ac nt ue F z o iest F z o 5 0 2 C ia 2 Miq a o rCo, t.C iaNai a o e t y o

在 腐蚀介质 中的抗磨损特性

张茂勋 1 中甫 z , 郑 , 何福善

(. 1 福州大学 铸造研究所 , 福建 福州 3 0 0 ;. 50 2 2国电民权发 电有限公司 , 河南 商丘 462 ) 7 8 1

摘要 : 研究了不同 ( 量和 ( r量的高铬铸铁分别在 5 N O 自来水和人工海水介质中的抗腐蚀磨损性能 。结果 c) c) % a H、

wih v rain o a b n n h o i t a ito fc r o a d c r m um o t n s h o o i c n e t;t e c r son wea fhi a tio n tp wa e n r a e wh n isc r o ro -Crc s r n i a tr ic e s d e t a b n

ta 0 . hn2%

Ke r s h g h o u c s i n c ro i n me im; n i w a r p r e y wo d : ih c rmi m a t r ; o so d u a t e rp o e 蚀介质 ; 抗磨损性能

中图 分类 号 :G 5 T 27 文 献 标 识码 : A 文 章 编 号 :0 3 84 ( 0 0 0 — 04 0 10 — 3 5 2 1 )3 0 3 — 3

W对铸态高铬铸铁组织和性能的影响

( 量对高铬铸铁组织及性能的影 响。结果表明 : w) 含钨高铬铸铁 的铸态组织为马氏体+ 氏体+ 奥 碳化物 ; 在碳化物和 w

基体中均匀分布 , ( 量为 1 , w) %时 高铬铸铁硬度为 5 . R , 87 H C 冲击 韧度 为 1. /m ; w) 5 11 J 2 8 c ( 量达到 3 %时 , 高铬铸铁

3 we r e i a c a mp o e o t u u l. %. a ss n e w s i r v d c n i o s r t n y Ke r s h g — a t r n W : t cu e me h n c l r p ris y wo d : ih Cr s i ; c o s u r t r ; c a ia o e e p t

被称 为 “ 三代 金 属 抗 磨材 料 ” 高铬 白 口 第 的 铸 铁 , 泛应 用于 机械 、 广 冶金 、 矿及 矿产 品加 工 采 等行 业 。 各工 业 国都很重 视对 高铬 铸铁 的研究 工

m m

无缺 口冲击 韧度 试样 。 采 用 0 Y U H 2金相 显微 镜观 察微 观 L MP SB 一

组 织 ( 酸酒 精 溶 液腐 蚀 )DMa- B型 x射 线 硝 ,/ x3 衍 射仪 分 析 试样 相 组成 ,hl sq at一 00型 P ip- una 20 i 扫 描 电镜 观察 组 织 及进 行 能谱 分 析 ; R一5 H 10洛

氏硬 度计 测定材 料 的洛 氏硬度 , J 一 0型摆锤 用 B3

收稿 日期 :00 0 一 5 2 1 — l0 修定 日期 :0 0 0 —1 2 1— 2 2

( ) %

( ) %

作者简介 : 王新 华(9 02 , 汉族 , 18 .一)女, 河南舞钢人 , 毕业于西安

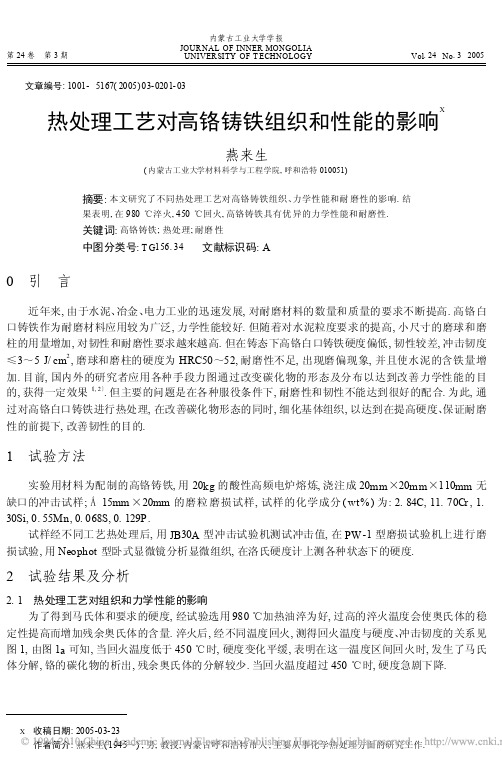

热处理工艺对高铬铸铁组织和性能的影响

内蒙古工业大学学报JOURNAL OF INNER MONGOLIA第24卷 第3期UNIVERSITY OF T ECHNOLOGY Vol.24No.32005 文章编号:1001-5167(2005)03-0201-03热处理工艺对高铬铸铁组织和性能的影响X燕来生(内蒙古工业大学材料科学与工程学院,呼和浩特010051)摘要:本文研究了不同热处理工艺对高铬铸铁组织、力学性能和耐磨性的影响.结果表明,在980℃淬火,450℃回火,高铬铸铁具有优异的力学性能和耐磨性.关键词:高铬铸铁;热处理;耐磨性中图分类号:T G156.34 文献标识码:A0 引 言 近年来,由于水泥、冶金、电力工业的迅速发展,对耐磨材料的数量和质量的要求不断提高.高铬白口铸铁作为耐磨材料应用较为广泛,力学性能较好.但随着对水泥粒度要求的提高,小尺寸的磨球和磨柱的用量增加,对韧性和耐磨性要求越来越高.但在铸态下高铬白口铸铁硬度偏低,韧性较差,冲击韧度≤3~5J/cm2,磨球和磨柱的硬度为HRC50~52,耐磨性不足,出现磨偏现象,并且使水泥的含铁量增加.目前,国内外的研究者应用各种手段力图通过改变碳化物的形态及分布以达到改善力学性能的目的,获得一定效果〔1,2〕.但主要的问题是在各种服役条件下,耐磨性和韧性不能达到很好的配合.为此,通过对高铬白口铸铁进行热处理,在改善碳化物形态的同时,细化基体组织,以达到在提高硬度、保证耐磨性的前提下,改善韧性的目的.1 试验方法 实验用材料为配制的高铬铸铁,用20kg的酸性高频电炉熔炼,浇注成20mm×20mm×110mm无缺口的冲击试样;Á15mm×20mm的磨粒磨损试样,试样的化学成分(wt%)为:2.84C,11.70Cr,1. 30Si,0.55Mn,0.068S,0.129P.试样经不同工艺热处理后,用JB30A型冲击试验机测试冲击值,在PW-1型磨损试验机上进行磨损试验,用Neophot型卧式显微镜分析显微组织,在洛氏硬度计上测各种状态下的硬度.2 试验结果及分析2.1 热处理工艺对组织和力学性能的影响为了得到马氏体和要求的硬度,经试验选用980℃加热油淬为好,过高的淬火温度会使奥氏体的稳定性提高而增加残余奥氏体的含量.淬火后,经不同温度回火,测得回火温度与硬度、冲击韧度的关系见图1,由图1a可知,当回火温度低于450℃时,硬度变化平缓,表明在这一温度区间回火时,发生了马氏体分解,铬的碳化物的析出,残余奥氏体的分解较少.当回火温度超过450℃时,硬度急剧下降.X收稿日期:2005-03-23作者简介:燕来生(1945~),男,教授,内蒙古呼和浩特市人,主要从事化学热处理方面的研究工作.图1 回火温度对硬度和a k 的影响 由图1b 可知,当回火温度低于450℃时,随回火温度升高,由于马氏体分解和碳化物析出的程度增加,内应力减少,使a k 值增加,当回火温度高于450℃时,随回火温度升高,残余奥氏体急剧下降〔3〕,逐渐分解彻底,因此在高于450℃时,使a k 值下降.图2为铸态组织,碳化物呈粗条状和网络状.图3为淬火回火后的组织,图3与图2对比,共晶碳化物明显减少,分布均匀.由于马氏体的分解,基体内有大量弥散分布的颗粒状碳化物析出.共晶碳化物的形貌发生了变化.网络状和条状碳化物破断,尖角变圆.这是由于淬火加热到较高温度,奥氏体溶解碳和图2 高铬铸铁铸态组织×400合金元素的能力增加,二次碳化物大量溶解,共晶碳化物部分溶解.碳化物厚度不均,曲率不同,与碳化物尖角毗邻的奥氏体碳浓度较高,与碳化物平直毗邻的奥氏体含碳量较低,从而引起碳的扩散,致使碳化物尖角溶解、平面析出而趋于圆滑.450℃回火后组织较细,碳化物形貌较好,这对改善韧性具有重要的作用.高于450℃时,发生了碳化物的聚集粗化,因此,在450℃回火时,出现a k 的峰值.a )200℃b)300℃c)450℃图3 不同温度回火后的组织×4002.2 热处理工艺对耐磨性的影响 将高铬铸铁试样在磨粒磨损试验机上进行了4h 磨损试验,结果如图4所示.由图可见,随回火温度升高,失重减少,在450℃时,失重最少,高于450℃,失重增加.这是由于高铬铸铁的组织是由韧性的基体和硬质点组成,硬质点突出工作表面,承担着主要的抵抗磨损的任务,基体组织则对硬质点提供支撑和保护.因此,基体的硬度和强度对高铬铸铁组织的耐磨性具有重要作用.在低于450℃时,由于马氏体的分解,基体内有大量弥散分布的颗粒状碳化物析出,强度和硬度较高,使耐磨性提图4 回火温度对耐磨性的影响高.在高于450℃时,A 相发生回复再结晶,碳化物聚集长大,基体强度硬度下降,耐磨性降低.450℃回202内蒙古工业大学学报2005年火时,基体硬度在60HRC 附近,达到了强度与塑性韧度的最佳配合〔4〕,支撑和保护了硬质点碳化物,达到了耐磨性的峰值.铸态下的耐磨性较差.2.3 生产中应用内蒙古乌审旗耐磨材料厂生产的Á60mm 的磨球和Á15mm ×20mm 的柱体,应用该工艺处理,在西部某水泥厂进行了装机试验取得了较好的效果,耐磨性和韧性配合较好,原来铸态下使用寿命为20d .经980℃淬火,450℃回火后,使用寿命达到三个月,使用寿命为铸态的4倍,未出现磨偏和碎裂现象.3 结 论3.1 高铬铸铁经热处理后,改善了基体的组织和碳化物的形貌,提高了高铬铸铁的强韧性和耐磨性.3.2 高铬铸铁经980℃淬火,450℃回火后,冲击韧度与耐磨性达到了较好的配合,满足了磨球和柱体对冲击韧度与耐磨性的要求,使用寿命为铸态4倍.参考文献:[1] 苏应龙,张学昆.高铬抗磨铸铁韧性的提高[J ].现代铸铁,2000(4):56~59.[2] 随福楼,于淑敏.低合金白口铸铁的强韧化研究[J ].材料热处理学报,2001,(2):66~69.[3] 符寒光.回火工艺对高铬铸铁组织和性能的影响[J].金属热处理,1994,(12):7~9.[4] 燕来生.提高渗碳钢多冲接触疲劳抗力的研究[J].金属热处理学报,2000,21(4):52~56.EFFECT S OF DIFFERENT HEAT T REATMENT PROCESSESON STRU CTURE AND PROPERT IESOF RICH CHROMIUM CAST IRONYAN Lai -sheng(School of Materia ls Science and E ngineering ,I nner Mongolia Univer sity o f Technology ,H uhhot 010051,PRC ) Abstr act :A study is made on the effects of different heat treatment pr ocesses on the structure,mechanical properties and wear resistance of the rich chromium cast iron.Result show that,after quenching at 980℃and tempering at 450℃,the rich chr omium cast iron exhibits excellent mechanical pr operties and wear resistance.Keywords :rich chromium cast iron;heat tr eatment;wear resistance 203第3期燕来生 热处理工艺对高铬铸铁组织和性能的影响。

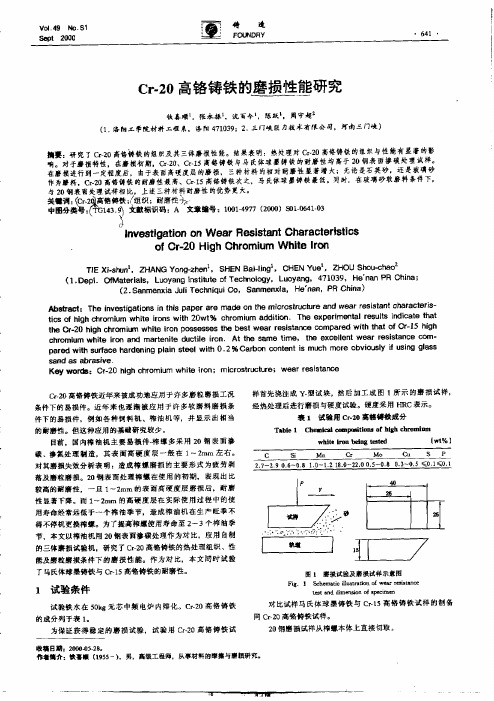

Cr-20高铬铸铁的磨损性能研究

cr.20高铬铸铁的磨损性能研究铁喜顺1.张永振1,沈百夸‘,拣跃‘,周守超2(1.洛阳工学院材料工程隶,洛阳471039;2.三门峡巨力枝术有限心司.河南三门姨)抽要:研究了c卜20高铬锛铁的组身:厦萁三体磨损性能。

结果表明:热处理对cr.20高雏铸铁的组织与性能有显著的影响。

对于蠹檀特性。

在謦掼韧粥.o.20、o—15高罐铸铁与马氏体球墨铸铁的耐磨性均高于20铜表面掺碳处理试样e在磨掼进行到一定程度后,由于表面高硬度层的磨损,三种材科的相对耐磨性曼著增大;无论是石英砂,还是玻璃砂作为謦科.c卜20高话铸铁的耐磨性最高、c・15高铸铸铁欢之,马氏体璩墨铸铁最低。

嗣时,在玻璃砂软磨料条件下.与20铜裹面处理试样相比.上述三种耐料耐磨性的优势更大。

关t调:(c卜2疃高铬铸铁;f组织;耐磨性南中围分类号:,协143.9、文献标识码:A文章编号:1001—4977(2000)S01—0641一03、YdIm,8stj口ati∞OnWearR∞jstamCharacterbtjcS.ofCr_20HiahChrOmiumWhiteIrOnTJEXj.shunl,ZHANGYon口-zhenl,SHENBaj—Jjn91,aHENYuel,ZHOUShou.cha02(1.Depl0fMateriaIs,LuoyangInsti加teofTechnology.Luoyang,471039,He’nanPRChina(2.SanmenxiaJuIiTechniquico.Sanmenxia,He’nan,PRChjna)^bg吨啊:Theinv∞tIgationsinthispaperaremadeont№microstruc如reandw∞rr∞13tantcha怕c伯rJs—ticsorhigh曲romiumwhiteIronswith20wt%chfomiumaddItionTheexperimentalr∞ultslndjcatethatthecr.20hiahchrOmi帅wh-teiron口oss畸∞sthebestw∞rr∞istancecompa阳dwiththatofCr-15highchromiumwh.teironar—marteniteductileiron.Atthesametime,theexce¨entwear怕sistancecOm・paredw.thsurfacehard朗ingpIa.nst∞1w帅O.2%CarboncontentismuchmOreobViO惦Iy计uslnggl∞ssandasabrasiveKeywO—s:Cf一20highchromiumwtliteirOn;micrOstructure;wearr∞istancecr20高铬肄铁近年来被成功地应用于许多磨粒瞎损工况条件下的易损件。

热处理工艺对高铬铸铁组织及性能的影响

车辆工程技术158机械电子 随着世界工业化水平的不断提升,所采用的耐磨材料也进行了更新换代,由过去的白口铸铁、镍硬铸铁以及高锰钢铸铁逐步过度到铬系白口铸铁。

近年来,工业生产对铸铁工艺提出了越来越高的要求,使铸铁技术面临巨大的发展压力。

国内外众多专业技术人员对铬系白口铸铁做了深入研究,并根据有关的热处理工艺,实现了材料性能的持续提升。

铬系白口铸铁当前在矿山施工与物料粉碎等方面能够发挥重要作用,可以成功替代低合金钢、耐磨锻钢以及中锰球铁等材质,广泛应用于生产鄂板、磨球等部件。

高校研究院根据液液、固液等材料复合工艺,把铬系白口铸铁和多种合金材料进行了完美的符合,使铬系白口铸铁所具有的良好耐磨性能得到了充分发挥,进一步降低了工业生产对材料韧性方面的要求。

在铬系白口铸铁中,热处理技术与铬碳比是影响其性能的关键因素。

所以对铬元素的化学与物理作用进行研究,并结合热处理工艺进一步发挥铬元素的作用显得非常重要。

本文主要采用改变铬含量的技术处理手段,通过中频炉设备充分熔炼高铬铸铁,利用中频炉设备进行调控、物理浇注等操作,对热处理工艺对高铬铸铁组织及性能的影响进行了整体分析。

1 实验材料与方法 为了使高铬铸铁突出的力学性能得到充分保留,一般结合铁碳相图选择亚共晶成分,目的就是确保加工材料的韧性符合生产需要,实验成分中的Cr检测指标各为12%、14%、16%,其中C含量为2.9%~3.3%。

本次实验所选用的设备为GW系列中频无铁芯感应电炉,在完成熔炼技术处理后,把最后的试样置于SX2系列箱式热反应器内完成热处理操作。

通过HR系列洛氏硬度计测试生产材料自身的宏观硬度,利用ZBC系列全自动金属摆锤冲击试验机检测来获取实际冲击韧性值,最后利用光学电子显微镜观察生产材料中的显微组织。

2 实验结果及分析2.1 高铬铸铁中的微观组织 高铬铸铁所具有的铸态组织结合冷却与加热条件的差异,能够形成多种形态的产物,本次试验中,Cr12高铬铸铁所形成的铸态组织是碳化物+初生奥氏体,碳化物包含两种,即共晶碳化物与块状M7C3型,每一共晶团中所包含的碳化物均呈菊花瓣状,相邻之间隔有基体组织;Cr14高铬铸铁所形成的铸态组织是碳化物+奥氏体,碳化物为M7C3型;Cr16高铬铸铁所形成的铸态组织是碳化物+奥氏体基体,碳化物为M7C3型。

高铬铸铁的强韧化

影响高铬铸铁韧性的因素包括:晶粒度、夹杂物 以及碳化物的形态。文献[1]指出,选择最佳的淬火温 度、获得较细的晶粒可显著地提高高铬铸铁的断裂 韧性 KIC。 1.1 夹杂物对韧性的影响

冶金品质差时,铁液中含有较高的 N、O 和 S,形 成氮化物、氧化物和硫化物等夹杂物。由于夹杂物大

高铬铸铁在熔炼过程中浇注系统可采用半封闭

式浇注系统, 并在横浇道加设集渣包或加置过滤网 使铁液平稳地流入型腔。内浇道尽量采用底注式或 阶梯式,防止铁液在浇注过程中产生二次氧化。 2.5.2 定向散热铸造

将一定温度的高温铸型置于水冷铝板之上,然 后浇入高温铁水, 造成型腔内铁水单向散热加快,从 而得到碳化物呈纤维状定向排列的凝固铸件。这种 高铬铸铁衬板铸件的碳化物以纤维状定向排列且垂 直于摩擦面分布,在磨削时,这种碳化物形成骨架,全 部凸起并覆盖于摩擦表面。这种铸件与砂型铸件相 比,其耐磨性和冲击韧性都较好[15]。 2.5.3 铸造过程的清理顺序

摘 要: 在高铬铸铁的铸造过程中运用适当的工艺方法能够极大地改善材料的韧性。但不同的处理方法对高铬铸

铁韧化所起的作用也是不同的。笔者系统地分析影响高铬铸铁韧性的因素和各种工艺方法对高铬铸铁韧化的作用

原理,并指出提高高铬铸铁材料韧性的努力方向。

关键词: 高铬铸铁; 工艺方法; 韧化

中图分类号: TG143.4

第 21 卷第 3 期 2007 年 9 月

江西有色金属

Jiangxi Nonferrous Metals

文章编号: 1005- 2712(2007)03- 0026- 04

高铬铸铁的强韧化探讨

Vol.21,No.3 Sep. 2007

刘 洋, 李爱农

(武汉理工大学 材料科学与工程学院,湖北 武汉 430070)

高铬铸铁在抗冲击条件下耐磨性能的试验研究

在高铬铸铁的组织中主要存在碳铬化合物和奥氏 体转变产物两个组成物 。在铸态时 ,具有 P + M7 C3 组 织 ;经高温热处理后 ,具有 M + M7 C3 组织 。马氏体的 显微硬度很高 ,在 600 ~1 000 HV 之间 ,M7 C3 型碳化

收稿日期 :2006206227 ; 修订日期 : 2009202209 作者简介 :张忠诚 (19632 ) ,河北昌 黎人 ,教授 . 研究方向 : 铸造合金 熔

p roces

图 2 高铬铸铁试样铸 态组 织 4 %硝酸2酒精 ×400

Fig. 2 Microsruct ur e of high chromium ca st iron as cast 割机截取成 10 m m ×10 m m ×30 m m 。其成分 为 : 0. 8 %~0. 9 % C , 0. 2 %~ 0. 4 % Si , 0. 5 % ~ 0. 6 % M n ,0. 8 %~1. 2 % Cr 。其金相组织见图 3。

碳化钨―高铬铸铁表面复合材料耐磨粒磨损性能的研究

碳化钨―高铬铸铁表面复合材料耐磨粒磨损性能的研究的报告,

600字

本文旨在研究关于碳化钨-高铬铸铁表面复合材料耐磨粒磨损

性能的报告。

采用三次采样法,进行了耐磨粒磨损实验,并将获得的数据进行了统计分析。

碳化钨-高铬铸铁表面复合材料具有极佳的磨损性能,其单位

磨损量随着施加压力的增加而减少,表明复合材料具有较好的耐磨粒磨损性能。

在施加压力为0MPa、25MPa、50MPa、

75MPa、100MPa时,复合材料的单位磨损量分别为4.07×10-

4mm3/mm,3.10×10-4mm3/mm,2.23×10-4mm3/mm,1.80×10 -4mm3/mm,1.3×10-4mm3/mm,显示出具有良好的磨损性能。

此外,从金相学上看,复合材料钢表面的组织较为稳定,且无明显的磨损变形,磨损表面无细小裂纹,未发现热残余温度下钢的磨损组织中含有氧化物、夹杂物或气孔现象。

其磨损表面的组织稳定性表明,复合材料具有优异的耐磨性能。

综上所述,复合材料具有良好的耐磨粒磨损性能,且其金相组织也表明了其优异的耐磨性能。

这些研究结果说明碳化钨-高

铬铸铁表面复合材料。

在一定的外压条件下,该复合材料具有优异的耐磨性能,可能在精密机械零件的使用中发挥作用。

也说锻造钢球和铸造钢球的优缺点

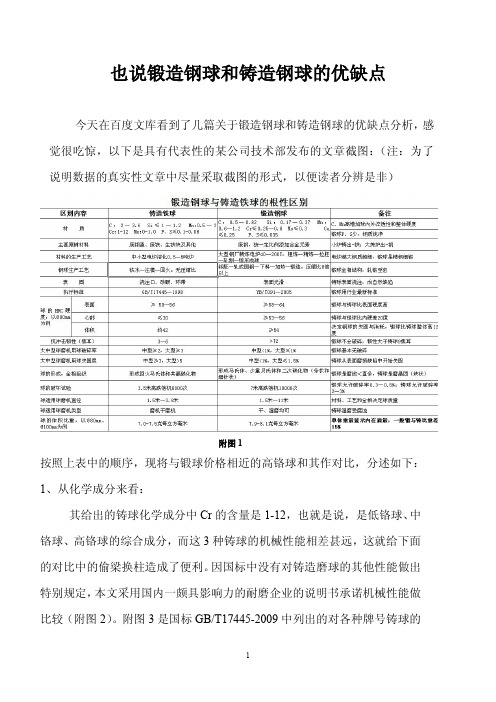

也说锻造钢球和铸造钢球的优缺点今天在百度文库看到了几篇关于锻造钢球和铸造钢球的优缺点分析,感觉很吃惊,以下是具有代表性的某公司技术部发布的文章截图:(注:为了说明数据的真实性文章中尽量采取截图的形式,以便读者分辨是非)附图1按照上表中的顺序,现将与锻球价格相近的高铬球和其作对比,分述如下:1、从化学成分来看:其给出的铸球化学成分中Cr的含量是1-12,也就是说,是低铬球、中铬球、高铬球的综合成分,而这3种铸球的机械性能相差甚远,这就给下面的对比中的偷梁换柱造成了便利。

因国标中没有对铸造磨球的其他性能做出特别规定,本文采用国内一颇具影响力的耐磨企业的说明书承诺机械性能做比较(附图2)。

附图3是国标GB/T17445-2009中列出的对各种牌号铸球的硬度要求。

通过这些数据说明了:不可以把不同牌号的铸球放一起比较,这是不客观的、不科学的,也是不负责任的态度。

附图2附图32、主要原辅材料:本项没有什么可说的,因为铸造钢球的材质本身就是白口耐磨铸铁,说是钢球那是一种延续的说法,严格来说应该叫做铸铁球,只是制表人选择错了比较项。

3、材料的生产工艺:如果按照表中的思维方式来推理,铸造钢球所用的废钢也是从大的电炉熔炼中出来的,而且又增加了一道熔炼的工艺,除去了更多的杂质。

(当然这是一种戏说)4、钢球生产工艺:现在国内主流生产厂家都是采用铁模激冷工艺生产铸球,标准的φ100的铸球重量在4kg,也就是说铸球的体积比重是7.6g/mm3。

我不知道锻造钢球的φ100的球的重量是多少?按照表中给出的体积比重计算应该在4.2kg左右。

另外还有一点,在做同样功的情况下,钢球的体积比重大就意味着球磨机需要做出更多的功,也就是更加耗电,增加了使用磨球企业的生产成本。

5、表面如附图1所述,确实铸造磨球存在这样的缺陷,但是这个根本不是普遍现象只能说是过别现象,这和铸球生产厂家对铸球质量的把控有关,从铸造工艺上说,现在的铁型覆砂铸球生产线生产的铸球产品磨球平均精度达到T7左右,表面粗糙度达12.5µm左右。

钢铁产品如何提高耐磨性能

钢铁产品如何提高耐磨性能在众多的工业应用中,钢铁产品的耐磨性能至关重要。

无论是在矿山开采、建筑施工还是机械制造等领域,耐磨的钢铁产品能够显著延长设备的使用寿命,降低维修成本,提高生产效率。

那么,如何提高钢铁产品的耐磨性能呢?这需要从多个方面进行考虑和优化。

首先,从钢铁材料的选择上来说,不同的钢材成分对耐磨性能有着直接的影响。

例如,高铬铸铁具有出色的耐磨性能,这是因为其中的铬元素能够形成坚硬的碳化物,增强材料的硬度和耐磨性。

锰钢也是一种常见的耐磨材料,其具有较高的韧性和耐磨性,适用于承受冲击和磨损的工况。

此外,一些特殊的合金元素,如钼、钒等,也可以有效地提高钢材的耐磨性能。

在钢铁的冶炼过程中,工艺的控制对于最终产品的耐磨性能也起着关键作用。

精确控制钢水的温度、化学成分的均匀性以及夹杂物的含量等,都能够改善钢材的微观结构,从而提高耐磨性能。

例如,通过优化脱氧和脱硫工艺,可以减少钢中的有害夹杂物,提高钢的纯净度,使钢材的组织更加均匀、致密,增强耐磨性能。

钢铁产品的热处理工艺是提高耐磨性能的重要手段之一。

常见的热处理方法包括淬火、回火和退火等。

淬火可以使钢材迅速冷却,形成马氏体组织,从而显著提高硬度和耐磨性。

但淬火后的钢材往往脆性较大,需要通过回火来降低脆性,同时保持一定的硬度和耐磨性。

退火则可以改善钢材的加工性能,为后续的加工和处理做好准备。

表面处理技术也是提高钢铁产品耐磨性能的有效途径。

例如,通过喷丸、滚压等表面强化处理方法,可以在钢材表面引入残余压应力,提高表面硬度和疲劳强度,从而增强耐磨性能。

另外,电镀、化学镀、热喷涂等表面涂层技术也被广泛应用。

电镀硬铬可以在钢材表面形成一层坚硬、耐磨的铬镀层;热喷涂则可以将耐磨材料如碳化钨等喷涂在钢材表面,形成耐磨涂层。

在钢铁产品的加工过程中,合理的加工工艺和精度控制也能对耐磨性能产生影响。

例如,采用精密铸造、锻造等工艺,可以获得更加致密、均匀的组织结构,减少内部缺陷,提高耐磨性能。

高铬铸铁产生缩孔缩松的原因

高铬铸铁产生缩孔缩松的原因以高铬铸铁产生缩孔缩松的原因为题,我们首先需要了解高铬铸铁的特点和制造过程。

高铬铸铁是一种常用的铸造材料,具有高硬度、高耐磨性和良好的抗腐蚀性能。

然而,在高铬铸铁的制造过程中,常常会出现缩孔和缩松等缺陷,影响其性能和使用寿命。

缩孔是指高铬铸铁中出现的孔洞或气泡,而缩松则是指铸件内部存在未完全凝固的区域。

这些缺陷的形成与高铬铸铁的化学成分、冷却速度、浇注工艺和熔炼工艺等因素有关。

高铬铸铁中的主要合金元素是铬,其含量通常在12%以上。

铬的加入可以提高铸铁的硬度和耐磨性,但同时也增加了铸铁的凝固收缩。

当铸件凝固时,铬元素会聚集在凝固面附近,形成较大的晶粒,这些晶粒会产生很大的内应力,导致铸件出现缩孔和缩松。

高铬铸铁的冷却速度也会影响缩孔和缩松的形成。

冷却速度过快会导致铸件凝固不完全,形成缩松。

而冷却速度过慢则会使铸件内部的气体无法及时排出,形成缩孔。

因此,合理控制冷却速度是避免缩孔缩松的重要措施之一。

浇注工艺的合理性也对缩孔缩松的发生有重要影响。

浇注温度过高或过低、浇注速度过快或过慢都会增加缩孔和缩松的概率。

因此,在实际生产中,需要根据具体情况选择合适的浇注工艺参数,以确保铸件的质量。

高铬铸铁的熔炼工艺也会对缩孔缩松产生影响。

熔炼过程中,如果炉温不够高或炉内渣含量过高,会导致铸件中的气体和夹杂物无法充分排除,从而产生缩孔和缩松。

因此,熔炼工艺的优化和控制也是避免缺陷的重要环节。

高铬铸铁产生缩孔缩松的原因主要包括铸铁化学成分、冷却速度、浇注工艺和熔炼工艺等因素。

为了避免这些缺陷的产生,我们需要合理控制铸铁的化学成分、优化冷却速度、选择合适的浇注工艺和熔炼工艺。

同时,在生产过程中严格执行各项工艺规范,进行严格的质量控制和检测,以确保高铬铸铁的质量和性能。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

图1 分布在难变形区的 图2 试样表面的脱碳 残余铸态碳化物 250× 层厚度 800× 2. 冲击韧性与耐磨性能

经检测, 材料的冲击韧 性指标在14~ 20J cm 2 范围 之间, 比较稳定。经扫描电镜 观察, 冲击试样断口上的解 理面多为小平面形式, 河流 状花纹长度较短, 呈弯曲形 貌, 符合准解理断口的特征。 断口上还存在一定数量的韧 窝, 说明试件在断裂过程中 图3 冲击试样 1010× 存在塑性变形现象 (图3)。这是由于在这种工艺条件 下所形成的托氏体复相基体组织具有较好的韧性, 大 大提高了材质的冲击韧性指标。

1 -

n

1

2

i

(x

i

-Hale Waihona Puke xθ) 2〕1 2 进行均

方根误差处理; 3) 按3Ρ 准则除去异常数据; 4) 计算各

圆周上有效数据均值 θxHRC。其结果见表1。

按照同样方法, 在其他试样上所测得硬度 (HRC )

3 30. 9050 6 30. 8678

30. 8481 30. 8168

0. 0596 16. 78 0. 0510 19. 61

0. 0553

距表面 5. 46 20mm

1 31. 1870 4 30. 9977

31. 1432 30. 9362

0. 0438 0. 0615

22. 83 16. 26

0. 0527

5. 73

中心

7 33. 0903 8 33. 1361

32. 8031 32. 8189

0. 2872 0. 3172

为了全面地反映试块的耐磨性能, 进行动载磨料 磨损试验。分别取试件的表面、距表面约20 mm 的中 间部位以及中心部位作为冲击端面, 试验结果见表2。 各部位的相对耐磨性数值比较接近, 但均处于该类材 料在同等试验条件下耐磨性能指标的下限〔1〕。在选择

的3种部位中, 表面的 Γ值最高, 中心部位次之, 中间部 位最差。其主要原因是: 在加热、锻造过程中, 试块表面 形成强化层, 且表面脱碳层很薄, 对失重影响不大; 锻 造时, 试块表面及中心部位变形量均较大, 碳化物颗粒 较细, 比较均匀地分布在韧性较好的基体上; 中心部位

3. 482 3. 153

0. 3022

1

对比 试样

分析与讨论

1. 小变形高铬铸铁组织特点 经过锻造, 铸态组织中粗大的合金碳化物大部分

《新技术新工艺》 1997 年 第 2 期

·33·

© 1994-2010 China Academic Journal Electronic Publishing House. All rights reserved.

学报. 1986. 2

责任编辑 张福云

·34·

《新技术新工艺》 1997 年 第 2 期

© 1994-2010 China Academic Journal Electronic Publishing House. All rights reserved.

0. 0482

6. 27

表面

1. 试样硬度的测定

在硬度测试切片表面划出5 mm ×5 mm 的正方形

网格, 测出各交点的硬度值 xi。由切片中心向边缘作不

同半径的同心圆, 统计每个圆周上各测点的硬度平均

值。步骤为: 1) 由标准试块的硬度值计算系统误差 ∆;

2) 计算 (1-

∆)

xi

值,

并由〔 n

的统计平均值分别为: 38. 8、39. 2、37. 5, 相应的 Ρ 值分 别为: 1. 01、2. 02、1. 96, 且切片上从心部至表面所有测 点的硬度差实测值最大不超过4HRC, 显示出良好的 淬透性。

表1 硬度统计数据

半径 测点 硬度

半径 测点 硬度

(mm ) 个数 (HRC) Ρ (mm ) 个数 (HRC) Ρ

以较大的幅度增大。在这种情况下即使不考虑其端面 翘曲部分 (凸缘) 因开裂脱落而引起的失重, 试样的相 对耐磨性数值也会显著增加。

应用效果

山西霍州发电厂试制 5 60~ 5 70 mm 高铬铸2锻态 磨球并进行了装机试验。每台直径3. 8 m 的球磨机的 装球量接近50 t , 实际运转时间已超过3 000~ 5 000 h (装机时间为7个月以上, 未因球耗而补球) , 目前各球 磨机仍能保持正常运行。现场实地实验及性能试验均 表明, 与高铬铸铁磨球相比, 高铬铸2锻态耐磨材料的 复相组织基体具有足够的韧性和较高的形变硬化能 力, 可以有效地避免或消除因脆性及铸造缺陷引起的 碎 裂、局 部 开 裂 和 加 剧 磨 损 失 重 等 现 象, 可 以 节 约 M o、V 等贵重的合金元素。

试件准备

为保证一定量的合金碳化物以增强耐磨性, 同时 考虑便于锻造及降低材料成本, 选定试件的化学成分 (% ) 为: C 2. 28; C r11. 8;M n≤0. 5; Si< 0. 7; S< 0. 05; P < 0. 05。试样经中频炉熔炼、钢模铸坯后, 锻造为75 mm ×60 mm ×60 mm 规格的试块。锻造加热温度约为 1 100℃, 锻造比约为1. 7, 锻后空冷至700℃左右再进 行箱冷。

参考文献

(1) 火电站球磨机磨球论文集. 山西省电力工业局编辑.

1987 (2) 仝健民. 高铬白口铸铁中残余奥氏体在冲击磨料磨损

中作用的研究. 第四届金国金属耐磨材料学术会议论文集.

1988 (3) 蔡泽高. 金属磨损与断裂. 上海交通大学出版社. 1985 (4) 郑有才. 中碳钢动载磨料磨损的研究. 太原工业大学

0

1

5

4

52 4

53 8

10

4

10 2 4

15

4

38. 5 - 5 10 8

38. 3 0. 60 5 13 8

39. 0 1. 72 20

4

38. 5 0. 93 5 17 8

39. 1 1. 53 10 5 8

38. 8 0. 87 25

4

38. 1 1. 01 5 26 5

38. 6 1. 21 39. 0 1. 31 39. 1 2. 38 38. 9 1. 63 38. 2 1. 02 37. 3 2. 02 38. 9 2. 45

表2 动载磨料磨损试验数据

试件 原始重量 磨损后重量 磨损率 耐磨性 平均磨 相对耐 磨损

编号 W 0 (g)

W (g)

Ξ

Ε 损量 (g) 磨性 Γ 部位

试验过程及结果

2 30. 9063 5 31. 0055

30. 8630 30. 9524

0. 0433 0. 0531

23. 09 18. 83

根据磨粒磨损的试件单位面积上磨损体积 V 的 表达式〔3〕, V∝ KCL Ρ H , V 与试件表面硬度 H 成反比 关系。本次试验所用试样的硬度约为对比试样硬度值 的1 2, 但相对耐磨性 Γ 值却高达5~ 6, 证明在冲击磨 损条件下试样显微组织中软相 (基体) 具有良好的形变

强化特性。磨损时金属表面能够形成硬化层, 而内部则 能起到良好的支承作用, 可以有效地避免因材质过脆 而碎裂。另外若增大磨料流量, 滑动距离 L 也会因对 比试样端面变大而显著增大, C、Ρ 则变化不大。由此可 以推测出对比试样的磨损失重将会随着砂流量的增大

小变形量锻造对高铬铸铁耐磨性能的影响

太原工业大学 李晋敏 张建民 路红霞 山西霍州发电厂 辛树茂 房安福

【提要】提出了一种利用小变形量热塑性变形方式生产 高铬合金小型耐磨件的实用新工艺, 并对其铸2锻态组 织的耐磨性能主要指标进行了初步实验研究。

关键词 小变形量锻造 耐磨铸铁 耐磨性

锻造与热处理方法可以有效地消除高铬铸铁的铸 造缺陷, 提高其冲击韧性及耐磨性能, 但同时也会大大 增加产品的制造成本。试验研究结果证明, 对高铬铸铁 进行小变形量锻造是简便、可行的方法, 观测锻后材质 的硬度、冲击韧性及耐磨性能, 有助于探索既能满足产 品使用要求, 是经济可行的高铬铸铁小型耐磨件铸2锻 (热处理) 生产工艺。

被击碎, 仅在难变形区残留一定量的较大的骨骼状碳 化物。表层的碳化物颗粒较小, 分布较均匀, 其余部位 的碳化物尺寸相差较大, 方向性也很明显 (图1)。在剖 切试件及显微观察过程中未见到尺寸小于1. 5 mm 的 气孔与疏松, 但存在个别较大气泡。加热与锻造过程存 在 一 定 程 度 的 氧 化 与 脱 碳 现 象, 表 面 脱 碳 层 为 0. 025mm (图2)。这些现象表明, 只要制定合理的工艺规 程, 就可以利用简单设备及操作条件, 批量生产形状简 单的高铬铸铁自由锻件。其小变形量可以消除铸造条 件下残留于材料心部的程度较轻的疏松, 但不能完全 焊合较大的气孔。此外, 在靠近心部的难变形区, 残留 下来的尺寸较大的合金碳化物基本上以以铸态形式存 在, 材料内部组织介于铸2锻态之间。

的疏松基本被焊合, 显示出较高的耐磨性。而中间部位 处存在难变形区, 在此区域内碳化物破碎效果最差, 耐 磨性相对降低。组织观察结果与上述规律相符。

为了避免对比试样端面在实验过程中因变形剧烈 而产生大块崩裂脱落, 更好地观察试样在试验过程中 的塑性变形情况, 试验时采用的砂流量较小, 冲击功适 中。试验后, 试件仅在冲击端处存在微量镦粗, 端面仍 为平面, 肉眼观察不到形状失真现象。而用45# 钢制作 的对比试样相应部位被镦粗成铆钉形状, 端面翘曲变 大, 形成4~ 6 mm 的凸缘。