高线工艺

高线生产工艺工程及常用坯料规格的统计分析 高速线材概述

高线生产工艺工程及常用坯料规格的统计分析高速线材概述线材一般是指直径为Φ5~Φ16mm的热轧圆钢或相当该断面的异型钢,因以盘卷状态交货,统称为线材或盘条。

常见线材多为圆断面,异型断面线材有椭圆形、方形及螺纹形等.线材品种按化学成分分类,一般分为低碳线材(称软线)、中高碳线材(硬线),还有低合金与合金钢线材、不锈钢线材及特殊钢线材(轴承、工具、精密等)几大类。

碳素钢线材的生产最为广泛,占线材总量的80~90%。

高速线材生产线简介线材生产按其流程特点基本上划分为3大工序(可细分为6个工序),即原料加热、轧制控冷、精整成品库。

轧制工序的区域包括从加热炉出口直至吐丝机区域。

轧制区中最主要的设备是轧线上的主轧机(包括传动装置),以及一些辅助设备(飞剪、活套等),全轧线共42台轧机,双线布置,采用仿摩根5代45°顶交精轧机,水冷加风冷的斯太尔摩冷却工艺。

高线生产线主要设备高线各区域主要设备有加热炉,粗中轧机,预精轧机,活套,精轧机,,夹送辊、吐丝机,飞剪等。

高速线材工艺流程1.原料的检查钢坯进厂后要进行钢坯检验,检验依据执行冶金行业标准YB/T2011-2004,首先要确保钢坯各尺寸偏差、钢坯弯曲度、断面平整度、对角线之差等不得超过相关规定,钢坯表面不得有肉眼可见的重接、翻皮、夹杂、缩孔、裂纹等缺陷,有必要的话还要对其内部成分组织进行检验。

2.加热加热目的:提高塑性,降低变形抗力,改善内部组织,消除铸锭缺陷。

加热要求:严格执行加热制度,钢坯整体温度均匀,无过热、过烧等现象。

3.开轧温度开轧温度:咬入第一架轧机时的轧件温度。

开轧温度过高容易发生堆钢事故,并且燃料消耗增加,开轧温度过低又使轧机负载增大,致使电力消耗变大,并切对轧辊、导卫等都带来不利。

所以生产过程中控制好开轧温度是非常关键的。

4.工艺参数设定生产之前,主控台操作人员根据工艺要求将各种工艺参数输入电脑,并检查其正确性。

生产过程中要根据实际情况对某些参数进行适当调整以达到最优化。

高线工艺及设备选用

高线生产工艺及设备选用1.工艺流程说明1.1上料和加热热装:连铸坯由热送辊道送至热送跨内的旋转辊道,经转向后送至提升机上,提升机将钢坯提升至5.0m平台上的入炉辊道上。

不合格的钢坯在入炉辊道上由废坯剔除装置剔除,合格钢坯经测长后,由炉外和炉内辊道逐根送入步进梁式加热炉。

冷装:冷连铸坯在连铸车间冷却、存放。

按生产计划,用吊车将坯料吊至连铸车间的冷坯上料台架上,由热送辊道送至热跨内的旋转辊道,经转向后送至提升机上,提升机将钢坯提升至5.0m平台上的入炉辊道。

不合格的钢坯在入炉辊道上由废坯剔除装置剔除,合格钢坯经测长后,由炉外和炉内辊道逐根送入步进梁式加热炉加热。

钢坯在炉内加热至1000~1150℃出炉。

1.2轧制采用全连轧方式组织生产。

钢坯出炉后,经辊道将轧件送入由8架平立交替布置的短应力线二辊轧机组成的粗轧组进行轧制,轧件出粗扎机组经1#飞剪切头后,再进入由四架平立交替布置的短应力线二辊轧机组成的中轧机组继续轧制。

轧件出中轧机组由导管经侧活套器进入四架平立交替布置的悬臂辊环式预精轧机组,预精轧机组机架间设有立活套器,对轧件进行无张无扭轧制。

从预精轧机组轧出的轧件经中间水箱冷却,以保证进精轧机组所需的轧件温度,再经2#飞剪切头、侧活套进入无扭精轧机组。

1.3控制冷却线材自精轧机组出后,进入控制冷却线的水冷段,进行控制水冷,以控制合适的成圈温度和氧化铁皮的生铁量。

然后由夹送辊送入吐丝机吐丝圈,均匀分布到辊式散卷冷却运输机上,进行控制空冷。

冷却后的线环在集卷站收集成盘卷。

1.4精整盘卷经芯棒旋转翻平后由挂卷小车运至打捆跨挂到P/F运输机横钩上,在运输过程中继续进行冷却,同时进行外表质量、外形尺寸检查;取样;切头、切尾及修剪,经压紧打捆后运输至成品跨进行称重、标记、卸卷,再由吊车将盘卷吊至成品库,呈梯形堆放。

1.5废钢及氧化铁皮清除切头和碎断了的废轧件落至平台下废料筐,由叉车送至堆料场整理存方,由汽车运出。

W钢铁公司高线工艺设计及设备特点

中 阊高新竣术 企. 业

I (H I … } 【 6 H F c h T£R p R J i s

N0. 5 . 2 0 1 3

( C u mu l a t i v e t y N O. 2 4 8)

侧 出料 ,冷装料加热 能力为 1 8 0 t / h 。

3. 2 主 轧机

安装 精度 高 ,所 需流 体通过 面板 的钻孔进入 各 自的

部位 ,减少外露配管,装卸方便 ,便 于处理事故;新 式轧辊辊颈密封,在密封处加一偏心板 ,使密封圈 中 心始 终与轧辊轴中心相 重合 ,减少密封圈的磨损 ;辊 缝调整采用偏心套式调整机构 ,通过丝杠及螺母转动 偏心套对称地移动轧辊轴 ,保持轧制 中心线不变 。

9 0 m / s 。

( 3 )低 温 加 热和 低 温 开轧 。普通 线 轧 机 坯料

的开轧温 度约 为 l 0 5 0 ℃~ l 1 0 0 ℃ , 本 车 间 钢 坯 开 轧

温 度 为9 8 0 ℃~ l 0 5 0 ℃ , 降低 了加热 炉燃 料 消耗 ,

提 高 了热 能的利用 率 , 同时减少 了氧 化烧损 和 高碳

占 w 钢铁 公 司高线工艺设 计及设 备特

、、

赵 英 峰

( 中 台京诚 工 程技 术有 限公 司 , 北京 1 0 0 1 7 6 )

摘要 : 文 章主要介 绍 了 W 钢铁公 司高线工程 工 艺流程 、工 艺特 点和主要 设备 情况 ,并对 主轧机 结构特 点进行

了详 细的描述 。 关键词 : 钢铁 公 司 ; 高线 工艺 ; 主 轧机 ; 加 热炉 ; 夹送辊 中图分类 号 : TG 3 3 5 文献标 识码 : A 文章编 号 :1 0 0 9 — 2 3 7 4( 2 0 1 3 ) 0 5 — 0 0 1 5 — 0 3

高线工艺技术操作规程

目录1、产品名称及执行标准 (2)2、高线车间生产工艺流程 (2)3、原料工序 (3)4、加热工序 (6)5、轧制工序 (14)6、精整工序 (36)1.产品名称及执行标准1.1产品规格Φ6.5、Φ8、Φ9、Φ10和Φ12㎜热轧盘圆,盘卷标准重量1800~2050Kg1.2钢种生产钢种为低碳素钢、低合金钢1.3执行标准《低碳钢热轧圆盘条》GB/T701-19971.4产量车间年产40万吨2.高线车间生产工艺流程:钢坯--夹坯钳上料--送料辊道运送(废坯挑出)--推钢机推钢--推钢炉加热—出钢机出钢—拉料辊夹送—粗轧机组轧制—粗轧机后辊道运送—中轧机组轧制—切头剪切头—立活套—飞剪切头、碎断—预精轧机组轧制—立活套—精轧机组轧制—水冷段控制冷却—分钢器分钢—夹送辊夹送—吐丝机布线圈—散卷运输控制风冷—集卷—链条输送—15T立式压紧机压紧—链条输送—四杆集卷—行车C形钩吊运—卧式打包机打包—标签—卸卷—入库3.原料工序3.1连铸坯验收标准3.1.1连铸坯横截面为方形,边长及允许偏差为150±5㎜,对角线之差不得大于7㎜。

3.1.2连铸坯规格为150mm³150mm,长度为5500~6000㎜。

3.1.3连铸坯表面不得有肉眼可见的裂纹、重接、翻皮、结疤、夹杂、深度或高度大于3㎜的划痕,压痕,擦伤、气孔、皱纹、冷溅、夹子、凸块、凹坑,连铸坯端面不得有缩孔,皮下气泡。

3.1.4连铸坯的弯曲度不影响入炉,连铸坯端部的切割变形应不影响咬入。

3.1.5连铸坯的化学成分应符合现行国家标准或内控标准规定。

3.1.6连铸坯的其它技术要求执行YB2011-83《连铸方坯和矩形坯》现行标准。

3.2连铸坯长度5500~6000㎜3.2.1操作人员提前15分钟到岗,了解上班的投料,卸车情况,检查吊具是否完好,为确认安全后方可使用。

3.2.2钢坯到原料场后,应先检查《按炉送钢卡片》与钢坯的炉号,钢号(涂色标识),支数是否相符,钢坯的表面质量,弯曲度,定尺长度等质量要求,按连铸坯验收技术标准检查验收,验收合格后,方可卸车。

高线操作规程

高线操作规程高线操作是指在高度、海拔等较高环境下进行的各类操作工作,包括但不限于登山、工程搭建、空中作业等。

由于高线操作的特殊性,要求参与者必须具备一定的技能和知识,并且需按照一定的规程进行操作,以确保安全。

下面将从准备工作、操作过程和应急措施等方面介绍高线操作的规程。

一、准备工作1.勘察环境:在进行高线操作前,应首先进行环境勘察,了解地理、气候等情况。

对于登山活动,还需了解山体地貌、路径、天气等情况。

勘察的结果将有助于制定出合理的操作计划。

2.选择合适的装备:根据操作类型,选择适合的装备。

对于登山活动,一般需要登山鞋、攀岩绳、安全帽等。

而对于工程搭建和空中作业,需要使用适当的安全工具和设备。

3.检查装备:在操作开始前,要进行装备检查,确保装备完整并处于良好状态。

对于绳子、安全帽等耐用品,还需检查是否存在磨损等情况,如果有损坏或磨损,需及时更换新的装备。

4.培训和技能考核:高线操作需要一定的技能和知识,参与者应接受培训并通过技能考核。

培训内容涵盖操作技巧、安全常识、应急处理等方面,培训结束后,还需进行技能考核,确保参与者能够熟练应对各种情况。

二、操作过程1.遵守操作规程:在高线操作过程中,参与者应严格按照规程进行操作。

不得随意违反规定或抄近道。

同时,必须遵守团队协作原则,保持有效的沟通和配合。

2.保持安全距离:在高线操作时应与其他人员、固定设施、地面等保持安全距离。

防止发生碰撞、摔倒或坠落等意外事故。

三、应急措施1.密切关注环境变化:在高线操作中,环境是随时变化的,包括天气、地形等。

参与者应保持警惕,密切关注环境变化,及时采取相应的措施,防止事故的发生。

2.紧急情况处理:一旦发生紧急情况,参与者应冷静应对。

对于危险的情况,需要迅速找到安全点,如撤离下山、找到固定设备等。

同时,及时报告团队成员,协作处理,确保每个人的安全。

四、其他注意事项1.不超负荷操作:在高线操作中,不得超过个人能力负荷。

针对不同类型的高线操作,有不同的安全负荷指标,参与者应根据自身情况判断,确保在合理范围内进行操作。

线棒工序工艺流程简介

卸钢链 称重 点数器 定尺3#剪 精轧机组 减定径机组 水冷段 吐丝机 控冷辊道集卷站1、一高线1.1 一高线简介线棒工序一高线作业区为线棒材复合生产线,其中线材生产线是国内最早引进的现代化高速线材生产线之一,其轧机关键设备从德国德马克公司引进,电控系统从瑞典ABB公司成套引进。

2001年底,酒钢公司又在原高线厂房成品跨增加大规格直条棒材精轧机、棒材高速上料系统及精整设备,使其成为即具备盘卷线材生产能力,又具备直条棒材生产能力的线、棒复合生产线。

新建的棒材生产线关键设备达到世界领先水平,是国内第一条速度超过30m/s的单线棒材生产线,其主要机械设备由意大利西马克公司引进,电控系统从德国西门子公司引进。

一高线具有线、棒材共50万吨的年设计生产能力,其中高速棒材产能30万吨,高速线材产能20万吨,棒材捆重4吨,线材卷重1吨,目前已达到60万吨的能力,可进行线材和棒材的交替生产,以满足不同用户的需求。

一高线采用大断面连铸方坯,一火成材,大压缩率使组织均匀、致密,先进的自动张力控制和多活套无张力控制保证了轧件通条尺寸均匀,线材精轧机组采用大辊径碳化钨辊环,产品表面光洁美观,精轧前、精轧内和精轧后都采取了有效的轧件水冷措施,产品理化性能得以合理控制,其优良的加工使用性能得到了用户的一致好评。

目前一高线可生产普通碳素钢、焊接用钢、中高碳钢和合金结构钢五大类钢钟,这些钢种都具有成熟的生产工艺和质量控制手段,投放市场以来深受用户的欢迎。

1.2 一高线工艺流程生产时从原料库将150方、6米长(150mm×150mm×6000mm)的钢坯吊放到加热炉上料台架上,进行入炉加热,按加热工艺规定将钢坯加热好后,用出钢机将钢坯推出炉子进行轧制。

⑴、轧制Ø5.5mm~Ø14mm高速线材时,钢坯经9架粗轧机组、4架中轧机组、4架预精轧机组及10架线材精轧机组轧制出成品,然后立即进入4段水冷箱进行控制冷却,通过水冷将线材降至所需要的温度,进入吐丝机布圈后落在空冷运输辊道上,散卷线材在空冷辊道上完成最终相变,使机械性能和内部组织达到工艺需求,然后进行集卷、剪头、打包、检查、取样、挂标志牌,最后卸卷入库。

高线的工艺流程

高线的工艺流程

《高线的制作工艺流程》

高线是一种常用的工业产品,用于输电线路和建筑结构中。

其制作工艺流程经过多道工序,需经过严格的质量检测方可使用。

以下是高线的制作工艺流程:

1. 原材料准备:首先需要准备高纯度的铝合金或者铜材料作为高线的原材料。

这些材料需要经过质量检测,确保其符合标准要求。

2. 棒材生产:将原材料进行加热和挤压成棒材或线材。

这个工序需要经过多道加工工序,以确保棒材的均匀性和强度。

3. 拉丝成型:将棒材通过拉丝机进行拉丝成型,使其变得更加细长和均匀。

这个工序需要控制好温度和拉丝速度,以确保高线的质量。

4. 绝缘处理:经过拉丝成型后的高线需要进行绝缘处理,以防止在使用过程中出现短路或者损坏。

5. 制作绞线:将绝缘处理后的高线进行绞线,增加其耐磨耐腐蚀的性能,并且使其更加柔软方便安装。

6. 质量检测:经过以上工序制作完成的高线需要经过严格的质量检测,包括外观检测、尺寸检测、拉伸测试等多项指标的检测。

7. 包装出厂:质量合格的高线进行包装和标识,做好出厂准备。

以上是高线的制作工艺流程,每一道工序都需要严格控制和检测,以确保高线的质量和可靠性。

制作出的高线产品要经过市场和用户的验证,得到认可后才能广泛应用。

高线生产工艺及常规培料规格

高线生产工艺及常规培料规格概述:线材一般是指直径为5~16mm的热轧圆钢或相当该断面的异型钢,因以盘卷状态交货,统称为线材或盘条。

国外线材规格已扩大到Φ50mm。

常见线材多为圆断面,异型断面线材有椭圆形、方形及螺纹形等,但生产数量很少。

线材品种按化学成分分类,一般分为低碳线材(称软线)、中高碳线材(硬线),还有低合金与合金钢线材、不锈钢线材及特殊钢线材(轴承、工具、精密等)几大类。

量大面广的品种属碳素钢线材,占线材总量的80~90%。

定义:高线生产是先将连铸坯送入步进式加热炉进行加热,进入高架式机组的粗轧、中轧、预精轧、精轧道次进行轧制(包括飞剪切头、尾),中间穿水冷却,经吐丝机形成线圈,经风冷辊道运输机冷却和集卷,P&F线输送冷却,压紧自动打包,称重、标牌后入库。

轧制中产生的切头、尾及中间冷条废钢经处理后回收至炼钢转炉使用,产生的氧化铁皮回收至烧结工序中配加循环使用。

一般将轧制速度大于40m/s的线材轧机称为高速线材轧机。

高速线材轧机的生产工艺特点:连续、高速、无扭和控冷。

其中高速轧制是最主要的工艺特点(此外,单线、微张力、组合结构、碳化钨辊环和自动化)。

流程:钢坯验收→编组→排钢→加热→出钢→粗轧→1#飞剪→中轧→2#飞剪→ 预精轧→预水冷→3#飞剪→精轧→穿水冷却→吐丝→风冷→集卷→检验→切头尾→打包→称重→标识→入库。

主要工艺参数:水电加热炉:加热炉步进机构分为步进梁和步进机械。

步进梁包括固定梁和活动梁,并采用步进梁交叉技术,即在装料端设固定梁4根,出料端设固定梁5根,炉内通长设置活动梁4根,9根梁分段并交叉布置,能实现梁与钢坯接触位置的不停倒换,有效消除“黑印”现象。

步进机械为双层框架式结构,上层框架为平移框架,下层框架为升降框架,在升降框架的上部和下部各安装有5组10个轮子完成升降和平移动作。

在平移框架和升降框架上各安装有2组8个防止跑偏的导轮。

步进机械采用全液压传动,平移框架和升降框架由钢梁制成。

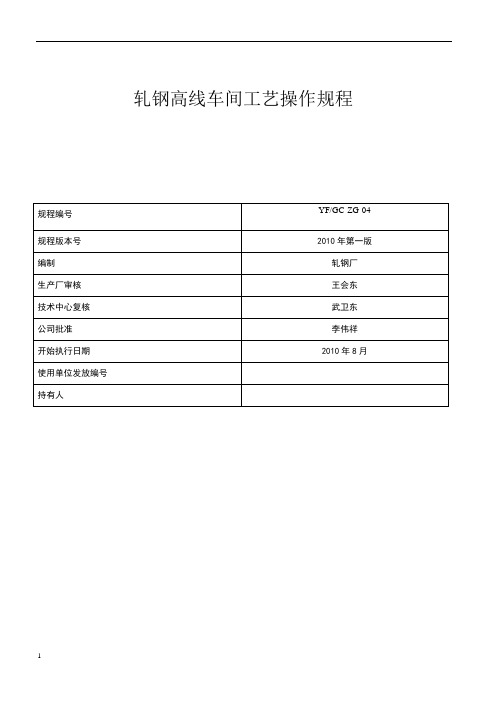

轧钢高线工艺操作规程

轧钢高线车间工艺操作规程目录1.上料工工艺规程22.一号台操作工工艺规程43.二号台操作工工艺规程64.加热工工艺规程75.三号台操作工工艺规程226.粗轧调整工工艺规程377.高线中轧调整工工艺规程418. 高线预精轧350轧机调整工工艺规程439. 高线预精轧2架轧机及精轧调整工工艺规程4510 A线双模块轧钢调整工工艺规程6211导卫工工艺规程6612装配工工艺规程7013风冷线管理工工艺规程7414集卷双芯棒操作工工艺规程7515头尾在线剪切工工艺规程7716打捆工工艺规程7817.盘卷称重工工艺规程8018标牌打印工工艺规程8119挂牌工工艺规程8120卸卷操作工工艺规程8321成品管理与码垛工工艺规程8422轧辊车工工艺规程8423铣工工艺规程8824样板工工艺规程9025辊环磨工工艺规程91工艺操作规程1.上料工工艺规程岗位名称:上料工岗位职责:负责配合质量站检查验收入厂钢坯,并据质保书将钢坯堆放在批定垛位。

对库存进行管理,对钢坯进行组坯入炉跑号,对不合格钢坯进行剔除。

岗位工艺流程:1.框图2.工艺概述:炼钢厂连铸车间运送过来的钢坯,有冷坯和热坯经检查合格后,需要轧制的直接放在步进式上料台架上,经上料机构逐根向前移动移至挡钢钩,挡钢钩落下时单支落到钢槽。

再由拨钢机逐根转入进炉辊道向前运行,辊道间有测长辊,用于钢坯测量。

入炉辊道两侧有剔废装置如有弯曲、超差、超长、超短、脱方等不合格钢坯,经剔废装置剔出到剔废平台上,多根再一起吊走。

合格钢坯逐步在入炉辊道上运行至步进炉内的悬臂辊上,经液压推钢机推入步进炉的静梁上。

工艺要求正常操作1.根据生产指令和YB/T2011-2004标准,根据质保书认真核对到达钢坯的车号、支数,对外观质量进行检查,遇有疑问不清之处,立即找有关人员联系解决并作好记录。

2.依据交接班记录和质保书,认真核对坯料的规格钢种、钢号、垛位层数、数量和顺序,并收好质量站制作,按炉送钢卡要逐项填写,字迹清楚,不得漏项,并于使用前10分钟发送到1#台输入生产管理系统终端、轧钢厂后部岗位,遇换号时,必须明确将所换新号第一支及时通知冷床工,不得混号。

八钢高线生产φ12.5mm82B工艺分析

联系人:李钢,男,55岁,轧钢高级工程师,乌鲁木齐(830022)新疆八一钢铁有限公司制造管理部E-mail :**********************.cn1前言八钢高速线材机组生产82B 的工艺路线为高炉铁水→铁水预处理→150t 转炉→150t LF 精炼炉→连铸→高速线材轧制→斯太尔摩风冷线→成品检验→打包→入库。

随着市场对82B 需求量的增加、对产品拉拔性能要求有所提高。

为保证82B 钢材性能的稳定,根据八钢高线装备的实际情况,结合φ12.5mm 82B 的生产实践,对生产工艺进行了优化,形成了稳定的工艺控制措施。

2产品质量控制要求2.1化学成分82B 盘条主要用于生产钢丝绳、轮胎钢丝、钢绞线、预应力钢丝和弹簧,它要求其产品要具有较高强度和塑性。

为满足1130-1280MPa 级预应力钢丝和钢绞线对盘条高强度、高塑性和高韧性的要求,成分设计依据JISG3506-2004《预应力钢丝及钢绞线用热轧盘条》的SWRH82B 盘条的化学成分,参照国内同类生产厂家要求,以及八钢公司多年来生产优钢经验,通过适当添加微合金化元素Cr 、V ,减少有害元素P 、S 含量,并且为均匀化学成分拉窄主控元素的控制范围,经优化形成V 系的系列82B 产品。

其主要化学成分见表1。

2.2金相组织及性能82B 盘条主要用于生产钢丝绳、轮胎钢丝、钢绞线、预应力钢丝和弹簧,它要求其产品不仅具有较高李钢,雷洪(新疆八一钢铁股份有限公司制造管理部)八钢高线生产φ12.5mm 82B 工艺分析摘要:针对82B 热轧盘条的特点,通过控温、控冷工艺分析,梳理影响其产品质量和性能的主要影响因素,通过生产实践对控温、控制冷却工艺优化,生产出合格产品;同时,为提高和改进φ12.5mm82B 的质量,减少产品使用时偶发的中心网碳等异常组织缺陷问题,据现有工艺设备配置状况提出了改进建议,以确保82B 产品质量和性能的稳定。

关键词:82B ;索氏体;性能、控制冷却中图分类号:TG335.6+3文献标识码:B文章编号:1672—4224(2020)01—0029—04LI Gang ,LEI Hong(Manufacture Management Department ,Xinjiang Bayi Iron &Steel Co ,Ltd.)Abstract:This paper analyzes the characteristics of 82B hot-rolled wire rod produced by high speed wire rod mill of BayiSteel and the process of over temperature control and controlled cooling,and combs out the main factors affecting the prod-uct quality and performance.Through the optimization of temperature control and cooling process,the quality of φ12.5mm 82B is improved,and the occasional abnormal structure defects such as central network carbon are reduced.In order to ensure the stability of the quality and performance of 82B products,the improvement suggestions are put forward according to the configuration of existing process equipment.Key words:82B ;sorbite ;properties ;controlled coolingProcess Analysis of Producing φ12.5mm 82B by High Speed Wire in Bayi Steel强度和塑性,同时还具备优良拉拔深加工性能,因此,其理想组织为索氏体,即为索氏体+微量珠光体+极少量渗碳体组织;同时还应避免中心网状渗碳体、马氏体、贝氏体及有害的脆性组织。

高线工艺技术操作规程修订版已阅

目录第一章概述 (3)第二章原料工段技术操作规程 (11)第一节原料验收技术操作规程 (11)第二节加热技术操作规程 (12)第三节汽化冷却技术操作规程 (16)第三章轧钢工段技术操作规程 (20)第一节轧制工艺参数 (20)第二节粗、中轧辅助设备性能参数 (20)第三节粗、中轧辅助设备操作规程 (24)第四节粗、中轧机性能参数 (25)第五节粗、中轧机操作规程 (29)第六节预精轧、精轧机性能参数 (31)第七节预精轧、精轧机操作规程 (31)第八节预精轧、精轧机辅助设备参数 (33)第九节预精轧、精轧机辅助设备操作规程 (34)第十节主控台技术操作规程 (35)第十一节控冷区操作规程 (36)第十二节液压换辊小车使用规程 (44)第四章精整工段技术操作规程 (45)第一节集卷站技术操作规 (45)第二节 P/F钩式输送机技术操作规 (49)第三节盘卷修剪及取样操作规程 (50)第四节打包机技术操作规程 (51)第五节成品秤技术操作规程 (54)第六节卸卷站技术操作规程 (55)第七节成品入库堆放技术操作规程 (55)第八节成品发运技术操作规程 (56)第九节成品装车工技术操作规程 (56)第五章生产准备工段技术操作规程 (57)第一节轧辊车床技术操作规程 (57)第二节辊环磨床技术操作规程 (65)第三节金钢石砂轮休整机技术操作规程 (66)第四节短应力轧机装配技术操作规程 (67)第五节辊环装配技术操作规程 (67)第六节导卫装配技术操作规程 (68)第六章附图表 (69)第一章概述一、坯料原料为合格连铸圆管坯。

坯料规格坯料尺寸:Ф250×8000 mmФ250×6530 mm重量约 3020 kg、 2500 kg尺寸精度:截面直径允许偏差:±1.4%D最大不得超过±4.5mmD-公称直径mm椭圆度:不得大于2.5%DD-公称直径mm对于连铸压痕部位不得大于4.0%D长度公差: +0mm/+80mm弯曲度: <4mm/m 总弯曲度不得大于0.4%DD-公称直径mm切斜度:不得大于 4.0%D 最大不得大于20mm表面质量执行荣钢关于连铸圆管坯的内控标准连铸坯化学成分化学成分符合中国国标(GB)和冶标(YB),其化学成分见下表。

高线工艺流程

高线工艺流程高线工艺流程是指在进行高精度、高效率、高质量的电缆制造过程中所采用的一种工艺流程。

下面将详细介绍高线工艺流程的主要步骤及各个环节的工艺要点。

首先,高线工艺流程的第一个步骤是原材料的准备。

原材料主要包括铜线和绝缘材料。

铜线应选择具有一定导电性能和良好延展性的优质铜材料,绝缘材料则应具有良好的绝缘性能和耐热性能,并且能够与铜线良好的结合。

接下来,是铜线的成型和拉丝。

这个步骤主要是通过一系列的机械加工将铜材料进行成型和拉丝,使其达到所需的精度和尺寸。

成型和拉丝过程需要注意控制好温度和拉伸力度,以保证铜线的良好延展性和均匀性。

然后,是绝缘材料的涂覆和绝缘处理。

这一步骤是将绝缘材料进行涂覆到铜线的表面,并进行烘干和固化处理。

涂覆需注意涂布的均匀性和良好的粘附力,烘干和固化的过程需要控制好时间和温度,以确保绝缘材料能够完全固化并与铜线良好结合。

之后,是铜线和绝缘材料的编织和绕制。

这个步骤主要是将绝缘材料涂覆的铜线进行编织和绕制成电缆的结构。

编织主要是为了提高电缆的机械性能和抗干扰能力,绕制需要控制好张力和层数,以保证电缆的均匀性和品质。

最后,是电缆的表面处理和测试。

这一步骤主要是对电缆的表面进行清洗和抛光处理,以提高电缆的外观和抗氧化能力。

同时,还需要对电缆进行各项测试,包括电气性能测试、机械性能测试和外观质量测试等,以确保电缆的品质达到要求。

综上所述,高线工艺流程是一种高精度、高效率、高质量的电缆制造流程。

其中每个步骤都十分重要,各个环节的工艺要点也需要精细控制,以保证电缆的品质和性能。

通过科学严谨的工艺流程,我们可以生产出具有优良性能和可靠品质的高线产品。

轧钢高线工艺流程

轧钢高线工艺流程轧钢高线是一种重要的金属材料,广泛应用于建筑、桥梁、机械制造等领域。

其生产过程经历了多道工序,包括原料准备、熔炼、轧制、冷却等环节。

下面将详细介绍轧钢高线的工艺流程。

1. 原料准备轧钢高线的原料主要是钢坯,钢坯是经过炼钢厂生产的半成品。

在生产过程中,需要对钢坯进行质量检测,包括化学成分、力学性能等指标的检测。

只有符合要求的钢坯才能进入下一道工序。

2. 熔炼符合要求的钢坯被送往炼钢厂进行熔炼。

在炼钢过程中,需要加入适量的合金元素,以调整钢的化学成分,提高其力学性能。

熔炼完成后,得到的钢水被倒入连铸机中进行连铸,将钢水凝固成方坯。

3. 热轧方坯经过初次轧制后,成为热轧坯。

热轧坯被送往热轧车间,进行连续轧制。

在热轧过程中,钢坯经过多道轧制机组,逐渐变形成所需的规格和形状。

同时,通过控制轧制温度和轧制力,可以控制钢材的力学性能。

4. 冷却热轧后的钢材进入冷却设备,进行快速冷却。

冷却过程中,钢材的组织结构逐渐发生变化,力学性能得到进一步提高。

冷却后的钢材被切割成所需长度,成为最终产品。

5. 包装出库经过质量检验合格的轧钢高线进行包装,包装后的产品进行仓储,并进行出库发运。

以上就是轧钢高线的工艺流程。

通过这一系列工序,原料经过熔炼、轧制和冷却等环节,最终成为符合要求的钢材产品。

在整个生产过程中,需要严格控制各道工序的参数,确保产品的质量和性能。

同时,还需要对生产过程进行严格的质量检验,确保产品符合相关标准和规定。

轧钢高线的生产工艺是一个复杂的过程,需要生产厂家具备先进的设备和丰富的经验,才能生产出优质的产品。

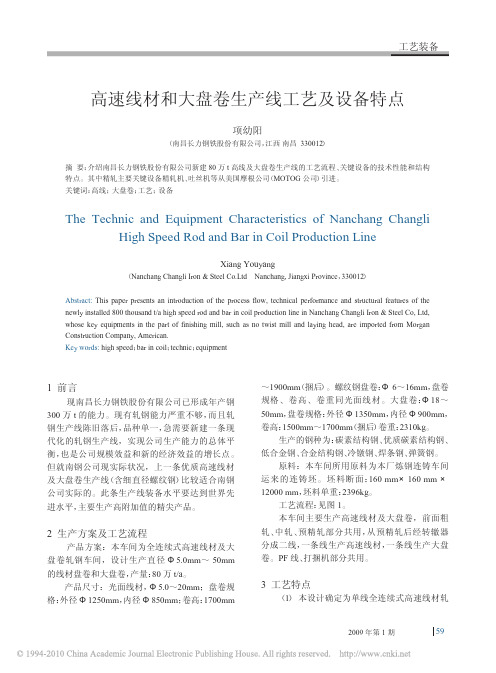

高速线材和大盘卷生产线工艺及设备特点

1前言现南昌长力钢铁股份有限公司已形成年产钢300万t的能力。

现有轧钢能力严重不够,而且轧钢生产线陈旧落后,品种单一,急需要新建一条现代化的轧钢生产线,实现公司生产能力的总体平衡,也是公司规模效益和新的经济效益的增长点。

但就南钢公司现实际状况,上一条优质高速线材及大盘卷生产线(含细直径螺纹钢)比较适合南钢公司实际的。

此条生产线装备水平要达到世界先进水平,主要生产高附加值的精尖产品。

2生产方案及工艺流程产品方案:本车间为全连续式高速线材及大盘卷轧钢车间,设计生产直径Ф5.0mm~50mm 的线材盘卷和大盘卷,产量:80万t/a。

产品尺寸:光面线材,Ф5.0~20mm;盘卷规格:外径Ф1250mm,内径Ф850mm;卷高:1700mm ~1900mm(捆后)。

螺纹钢盘卷:Ф6~16mm,盘卷规格、卷高、卷重同光面线材。

大盘卷:Ф18~50mm,盘卷规格:外径Ф1350mm,内径Ф900mm,卷高:1500mm~1700mm(捆后)卷重:2310kg。

生产的钢种为:碳素结构钢、优质碳素结构钢、低合金钢、合金结构钢、冷镦钢、焊条钢、弹簧钢。

原料:本车间所用原料为本厂炼钢连铸车间运来的连铸坯。

坯料断面:160mm×160mm×12000mm,坯料单重:2396kg。

工艺流程:见图1。

本车间主要生产高速线材及大盘卷,前面粗轧、中轧、预精轧部分共用,从预精轧后经转辙器分成二线,一条线生产高速线材,一条线生产大盘卷。

PF线、打捆机部分共用。

3工艺特点(1)本设计确定为单线全连续式高速线材轧高速线材和大盘卷生产线工艺及设备特点项幼阳(南昌长力钢铁股份有限公司,江西南昌330012)摘要:介绍南昌长力钢铁股份有限公司新建80万t高线及大盘卷生产线的工艺流程、关键设备的技术性能和结构特点。

其中精轧主要关键设备精轧机、吐丝机等从美国摩根公司(MOTOG公司)引进。

关键词:高线;大盘卷;工艺;设备The Technic and Equipment Characteristics of Nanchang Changli High Speed Rod and Bar in Coil Production LineXiang Youyang(Nanchang Changli Iron&Steel Co.Ltd Nanchang,Jiangxi Province,330012)Abstract:This paper presents an introduction of the process flow,technical performance and structural features of the newly installed800thousand t/a high speed rod and bar in coil production line in Nanchang Changli Iron&Steel Co,Ltd, whose key equipments in the part of finishing mill,such as no twist mill and laying head,are imported from Morgan Construction Company,American.Key words:high speed;bar in coil;technic;equipment机,粗、中、预精轧机为短应力线轧机,Ф5.0~7.5mm线材的保证速度为112m/s。

晋城双高线工艺操作手册

1.工艺概况

本工程为全连续式高速线材车间,设计产量为 100 万 t/a,采用

双高线工艺布置方式。生产的主要钢种有:碳素结构钢、优质碳素结

构钢、低合金钢、焊条钢、冷镦钢,规格为: ∅5.5~16mm 光面高速 线材。原料炼钢连铸车间提供的连铸坯,规格为 150×150×12000mm。

生产工艺流程如下 :

8 25 号轧机(A、B) ∅170.6/153×70

9 26 号轧机(A、B) ∅170.6/153×70

10 27 号轧机(A、B) ∅170.6/153×70

功率 (kW)

主传动电机

转速 (r/min)

500 0/600/1200 500 0/600/1200 800 0/750/1500 800 0/750/1500 800 0/750/1500

粗轧机组和中轧机组各机架采用微张力控制轧制,预精轧机组前 后、及各机架间设有活套装置,实现无张力活套控制轧制,从而保证 产品的尺寸精确度。

当轧制过程出现事故时,各机组后的飞剪自动启动,进行连续剪

2

切,将轧件碎断,线材精轧机组前飞剪将轧件切断,后续轧件导向碎 断剪进行碎断,防止事故进一步扩大。在中轧机组前、预精轧机组的 ∅285×4 机组前和精轧机组入口设有事故卡断剪,事故时自动将轧件 切断。

7

每个区域设有一对起动/停止带灯按钮; 每个区域设有一个快速停车带灯按钮; 全轧线设有一个紧急停车带灯按钮和一个快速停车按钮; 各就地操作箱设有紧急停车按钮; 当任一机架起动失败时系统给出报警。 ② 允许起动条件: 故障解除, 紧急按钮复位。 可控硅装置正常 。 轧机的工艺联锁正常, 例如轧机和主电动机的润滑、液压系统正 常,油气润滑系统正常。 粗、中、预精轧、 精轧机电机冷却水系统正常。 ③ 加速度及减速度控制 区域正常起动和停止的加速及减速时间和区域快速停车的时间由 PLC 程序设定。 ④ 轧机的工作速度 各机架的工作速度由级联自动控制系统提供,每个电机速度(r/min) 给定的计算取决于如下因素: 基准机架出口速度; 各机架的速度设定系数; 冲击速度补偿; 由操作人员输入轧辊直径。 ⑤ 级联速度控制

高线的工艺流程

高线的工艺流程高线工艺流程高线,是一种用于电力传输和分配的铜或铝合金导线。

它的优点是能够承受高电流和高温,具有较低的电阻,因此可以减少能源损耗。

下面是一个高线的典型工艺流程。

第一步:原材料准备高线的主要原材料是电解铜或铝合金。

在生产过程中,需要将这些原材料按照一定比例混合并加热熔化,以便得到纯度较高的金属液。

第二步:连铸将金属液倒入连铸机的铸模中,使其冷却凝固形成长条状的连铸坯。

在连铸过程中,需要控制好温度和冷却速度,以确保连铸坯的质量。

第三步:轧制将连铸坯放入轧机中进行轧制。

轧制是高线生产过程中最关键的环节之一。

轧机可以将连铸坯逐渐拉长,并逐步减小断面,最终得到所需的高线尺寸。

轧制过程中需要加热和冷却轧机,使得金属连铸坯能够良好地变形。

第四步:拉拔将轧制后的高线放入拉拔机中进行拉拔。

拉拔是为了进一步改善高线的力学性能。

拉拔机通过逐渐减小模具的孔径,使高线在拉伸过程中变细变长。

这样可以使高线的晶粒细化,提高材料强度和延展性。

第五步:退火拉拔后的高线可能会出现应力和变硬的情况,因此需要进行退火处理。

退火是将高线加热至一定温度并保持一段时间,然后缓慢冷却的过程。

通过退火,可以消除高线的内部应力,改善其力学性能和电导率。

第六步:表面处理为了提高高线的腐蚀抗性和电导率,还需要对其表面进行处理。

常用的表面处理方法有镀锌、镀铝和镀锡等。

这些处理能够形成一层保护膜,增加高线的耐腐蚀性能,并提高其导电性能。

第七步:检验和包装经过上述工艺流程后,高线需要进行检验以确保质量符合要求。

常用的检验方法有外观检查、尺寸检测和性能测试等。

合格的高线经过检验后,会进行包装,以保护其表面免受损坏,并方便运输和储存。

以上是一个典型的高线工艺流程。

随着科技的不断进步,高线的生产工艺也在不断改进和发展。

工艺流程的优化可以提高生产效率和产品质量,为电力行业的发展做出贡献。

高线工艺流程

宁夏电投钢铁有限公司技术操作规程工艺流程简述炼钢生产的方坯,通过热送辊道进入轧钢厂原料跨,根据工艺要求,可以热装的钢坯,直接进入加热炉进行加热;不可以热装的钢坯,通过翻坯冷床下线冷却,冷却后的钢坯,再通过冷坯上料台架入炉加热。

根据不同钢种的加热制度,钢坯在步进梁式加热炉内加热至950℃ ~1150℃,再依据轧制节奏的要求,由出炉辊道逐根送出炉外。

出炉后的钢坯经过高压水除鳞装置除却表面的氧化铁皮,然后进入粗轧机组。

出炉钢坯经检查如有缺陷,由剔除装置从辊道剔除。

全线轧机28 架,为全连续布置,分为粗轧机组、中轧机组、棒材精轧机组和精轧机组,其中粗轧机组、中轧机组、棒材精轧机组各有6 架轧机,线材精轧机组有10架轧机,全线无扭轧制。

粗、中、棒材精轧机组采用平立交替布置,棒材和线材生产共用;线材精轧机组采用辊环悬臂式,45°顶交布置。

轧件经过粗、中、精轧机组的轧制后,由穿水冷却线进入导管,在夹送辊的夹送下进入线材轧制跨。

进入线材轧制跨的轧件,在4#飞飞剪处切头、切尾,然后通过侧活套进入线材精轧机组轧制。

轧件在线材精轧机组内一旦发生事故,4#飞飞剪立即启动,将轧件碎断,防止后续轧件继续进入线材精轧机组。

根据所生产产品的规格,轧件在线材精轧机组内轧制若干道次后被轧制成成品尺寸。

生产φ5.5㎜~φ7.0 ㎜的的线材时,保证速度为90m/s。

轧件在线材精轧机组内轧制后,进入由水冷装置和风冷运输机组成的控制冷却线。

水冷线共有3 段水冷装置,用于控制线材的吐丝温度。

水冷后的线材由夹送辊送入吐丝机。

线材通过吐丝机后形成螺旋状线圈,均匀的铺散在散卷风冷运输辊道上。

根据钢种、规格的不同,可以按照工艺制度改变风机开闭的数量、风机的风量、辊道的运行速度等参数,以调节线卷的冷却速度,保证线卷在理想的冷却速度下实现金相组织的转变,从而获得良好的金相组织和所需机械性能的产品。

线卷在风冷运输辊道上按照所需的冷却速度完成组织转变后,通过线卷分配器平稳地落入集卷筒内,形成外径为φ1250㎜,内径为φ850 ㎜的盘卷。

高线生产简介

高速线材生产设备

二、轧机

高线厂15#~28#均为旋臂式轧机,15#~18#轧机布置 形式为平立交替式,传动方式为单独传动。19#~28#布置形 式为顶角45度,传动方式为集体传动。各架次轧机规格如下:

架次 规格 15#~18# φ285 19#~23# φ228 24#~28# φ170

(3)加热质量好。完全消除了粘钢、翻炉的限制,很大程度上消除了 钢坯黑印,坯料下表面也不会造成划伤

(4)能耗低。由于采用蓄热式,废气排放时经过蓄热式,蓄热体将高 温废气的热量留下给换向后的空气和煤气预热,大大降低了能耗损失。

高速线材生产设备

一、加热炉

高速线材生产设备

二、轧机

高线厂1#~14#均为短应线轧机,轧机布置形式为平立 交替式。短应力线轧机和闭口式轧机相比具有投资少,刚度 大、更换方便的特点。各架次轧机规格如下:

(1)尽量实现钢坯热送。

(2)避免强制加热,加热能力不足时可适当待温。

(3)轧制节奏允许时加大步距,减少钢坯在炉内停 留时间。

高速线材生产工艺

二、加热

4、钢坯除鳞 国内线材生产线钢坯高 压水除鳞是近几年才投入使 用的,因为以前国内线材产 品大多为建筑用材,对表面 质量要求不严格,而且线材 粗轧都有几架箱型孔,有较 好的去除氧化铁皮的效果。 随着线材产品的不断升级, 对线材产品表面质量的要求 不断提高,国内新投产的生 产线都配备了高压水除鳞设 备。

高速线材生产工艺

二、加热

1、原料

线材的原料为小方坯,一般为150*150或 160*160的连铸小方坯,单支重量一般在2~2.5吨。 由于一部分冷墩钢和硬线拉丝用线材需要有较高的 致密度,所以有些钢厂也开始采用初轧坯来做高线 的原料。

高线工艺流程

高线工艺流程

《高线工艺流程》

高线工艺是一种将金属线材通过一系列工艺加工而成的技术。

它可以应用于制作各种金属制品,如钢轨、电线等。

下面是高线工艺流程的详细介绍。

首先,原料选择十分关键。

通常情况下,高线工艺所需原料主要包括轧条、铜线、钢线等。

这些原料必须具备一定的强度和延展性,以满足后续的加工需求。

其次,原料进入高线工艺流程的第一道工序——拉丝。

在这一过程中,原料通过一系列的牵拉和挤压,逐渐减小截面积、延长长度,从而实现去除表面氧化物和其它杂质的目的。

这一步骤非常重要,因为它直接影响了后续加工的质量和效率。

接下来是浸润涂漆。

经过拉丝工序后的金属线材表面会变得比较粗糙,因此需要进行浸润涂漆来保护金属表面,增加其耐腐蚀性和导电性。

然后是烘烤。

经过涂漆后的金属线材需要进行一定温度下的烘烤,以确保涂漆能够牢固粘附在金属表面。

最后一个工序是卷绕。

通过一定的机械设备,金属线材会被卷绕成卷,以便于存储和运输。

总的来说,高线工艺流程是一个由多个工序组成的复杂过程,

需要严格控制每个工序的参数和质量,才能够生产出高质量的金属制品。

高线轧线工艺控制要求概述

高速线材工程轧线工艺控制要求高速线材工程轧线工艺控制要求部门负责人:主任工程师:审核人: 主任设计师:设计师:1概述四川省####钢铁集团有限责任公司新建50万t/a高速线材生产线,场地西南侧为####公司办公大楼及11kV变电所,场地东北侧为金山寺社区,场地东南侧为####厂区内运输主干道,场地西北侧与公司职工宿舍相邻。

场地标高介于283.1m〜305.3m之间。

1.1生产规模及产品大纲本车间年产①5.5- 16mm的光面线材盘卷和①6.C〜16mm的螺纹钢线材盘卷(并预留①50〜22mm线材盘卷的生产能力),共计50万t。

生产的钢种主要有碳素结构钢、低合金钢、优质碳素结构钢、预应力钢丝钢铰线、焊条钢、冷镦钢、弹簧钢和轴承钢等。

车间产品大纲见表1。

产品大纲表盘卷参数:外径①1250mm内径①850mm卷高~1800mm (压紧打捆后)卷重~2.04t (极限最大卷重~2.19t)1.2原料及金属平衡车间所用原料为####连铸车间提供的合格连铸坯。

连铸坯规格为:150x150x12000mm,单重2079kg。

连铸坯执行标准YB/T2011-2004 ,弯曲度每米不得大于20mm,总弯曲度不得大于总长度的2%。

车间年产线材盘卷50万t,年需连铸坯52.083万t,综合成材率96 %,金属平衡见表2。

表2 金属平衡1.3生产工艺流程线材生产工艺过程包括原料准备、加热、轧制、控制冷却及精整等工序,整个生产工艺过程是连续的、自动化的。

由连铸车间供给的合格钢坯,用汽车运入原料库按炉号钢种堆放。

根据生产指令,磁盘吊车将钢坯从垛位上成排吊到上料台架并逐根移送到入炉辊道上,钢坯在此经表面质量检查并核对钢种、炉号后,将不合格钢坯剔出到废料收集台架上,合格钢坯在入炉辊道上经称重、测长后送入步进梁式加热炉加热。

钢坯在加热炉内加热到950C〜1150C,由炉内出炉辊道逐根送出炉外,经快速高压水除鳞、保温辊道后进入轧机轧制。