虚拟技术在叶轮加工中的应用

hyperMILL在叶轮和叶片加工中的应用

OPEN MIND Technologies Italia Srl Rho/ Milano, Ancona, Padova © 2011 by OPEN MIND Technologies Asia Pacific. All rights reserved.

hyperMILL® 用户

12

© 2011 by OPEN MIND Technologies Asia Pacific. All rights reserved.

5轴叶轮点加工

使用刀具点位接触对叶片

精加工

自动产生螺旋刀路,无中

间进退刀

可自定义加工深度 自动干涉检测并避免避让 可加工任意曲面

24

© 2011 by OPEN MIND Technologies Asia Pacific. All rights reserved.

5轴叶轮侧刃加工

使用刀具侧刃对叶片精加工 自动计算刀具贴合位置及轴

向

球头刀,圆鼻刀皆可使用 可加工自由曲面

25

© 2011 by OPEN MIND Technologies Asia Pacific. All rights reserved.

5轴叶轮进排气缘加工

精加工叶片进排气缘 与两侧光滑连接 可保持顺铣 自动干涉检测并避免避让

位置和轴向

支持残留模型进行多次开粗 自动干涉检测并避免避让 支持球头刀,圆鼻刀等 提供多种加工策略 支持4+1轴加工

19

© 2011 by OPEN MIND Technologies Asia Pacific. All rights reserved.

径向分层

5轴叶轮粗加工

两叶片之间去除大余量 自动在叶片间计算最优

虚拟技术在叶轮加工中的应用

() 1添加 机床 几何 模 型 利用 U / o e n 按 照 机 床参 数 准 确构 造 机 床 运 动 GM dl g i 部件 和 固定 部件 的 三维模 型 , 转 换成 V R C T软件 可 并 E IU

之 则提 高速 度 。 样 动态 的维 持切 削厚 度 相对 恒定 , 这 切削 以识 别 的 S L格 式 。 据 实际 运动 结构 及位 置 坐标 , 组 力 平稳 , T 根 将 可提 高加 工效 率 和零 件表 面质 量 。

( m)进 给速度 ( ms/0 m x m /) 。当切削体积为 0时, 6 刀具并

未切 削 材料 , 质上 刀具 在 走 空刀 , 时进 给速 度 可 以提 实 这

高到机床能承受的最大值 , 从而大大减少加工时间, 获得 良好 的加 工效 率 ; 当刀 具切 削 体积 不 为 0 , 算 其 体积 时 计

去 除 率 ,大 于优 化库 中的体 积 去除 率 基 准值则 降低 进 给

速度 , 相反则提高进给速度。 这样能够维持较稳定的体积

去除 率 , 证稳 定 的切 削 状况 , 数控 机 床是 一 种有 效 的 保 对

V R C T能够实现零件加工过程的机床仿真 、程序校验 保护 , E IU 不会存在大余量切削的状况 , 同时对刀具 的寿命提 以及程 序优化 。 本文 叶轮用 米克 朗 U P 1 型五轴 加工 中 高有 很 大贡献 。 C 70 心完成 加工 , 现整体 叶轮 的五轴 数控加 T仿真及 优化 。 实 ( ) 定切 削厚 度方 式 优化 2恒

的位 置状 况 , 止干 涉 至关重 要 。 防

准确 构 造 机床 各 部件 的 C D模 型 , 根 据 机床 的参 A 并

具受 力 太大 , 易变 形 , 件容 易 损 伤 , 到铣 转 角 时 , 容 零 碰 零 件经 常 被啃 伤 。 过 V RC T优 化分 析计 算 切削 模 型和 通 E IU 切 削厚 度 , 当大 于 理 想 的切 削 厚 度 时 , 降低 进 给 速 度 , 反

浅谈虚拟技术在机械工程中的应用

浅谈虚拟技术在机械工程中的应用摘要:虚拟制造技术是现代机械工程设计中的一个重要环节,对于市场经济的不断发展具有非常重要的意义。

有利于增强人们对于现代工程设计各方面的认识,并对虚拟制造技术在工程中的运用提供一个科学、合理的方案,继而增强运用效果,提升经济与社会效益。

关键词:机械工程设计;虚拟制造;技术一、虚拟制造技术的特点虚拟制造技术是相对于传统机械制造技术而言的,它是建立在虚拟环境之上的,并且强调计算机技术在其中的运用。

所以虚拟制造技术在实践中可以保证精确度的提高。

另外,利用计算机进行部件的改造也是利用虚拟制造技术进行加工的又一途径。

该方法不仅更简洁便捷,而且可以建立新的模型,使错误发生的几率大大降低,促进产品质量水平的提高,继而增强市场竞争力。

二、虚拟制造过程1虚拟制造的模型设计传统设计模型一般要求设计者手绘作图。

但是,当顾客的观点发生变化时,设计者不得不抛弃原设计图而重新设计新模型。

相比较而言,虚拟制造中模型的设计要容易得多,这是因为设计者能够按照顾客的需求只需局部修改已设计出的模型即可。

所以虚拟制造在模型设计上灵活性较强。

虚拟制造模型设计灵活,而最为重要的就是虚拟制造技术可以模拟加工出所设计的模型,再经过仿真实验对产品进行检验。

该模型对实际制造具有一定的借鉴与资料。

2模型设计的步骤设计完整的模型需要进行多个步骤和程序。

就模型的结构而言,模型设计可以分为三个步骤:元模型设计、机构模型设计和产品模型设计。

首先,元模型设计是模型设计的初始阶段,通常涵盖模型最基本的结构构造。

三、虚拟制造技术中的关键技术1虚拟制造技术中的建模技术虚拟制造技术就是运用计算机技术来体现机械工程与制造工程中的真实过程,使制造过程数字化、信息化、规模化以及计算机化。

静态模型指向生产模型的表现与作用,而动态模型侧重于产品生命周期与主要目的。

第二个模型为产品模型,重点分析了虚拟制造技术所产生模型的表象。

第3种模式为工艺模式,通过虚拟制造技术与多种工艺数据相结合的方式最终绘制现实的制造过程。

虚拟现实技术在工业生产中的应用

虚拟现实技术在工业生产中的应用虚拟现实(Virtual Reality,简称VR)技术是一种以计算机技术为基础,能够模拟现实环境和情境的技术。

虚拟现实技术可以将人类带入一个全新的虚拟世界中,给人带来沉浸式的体验感受。

而这种技术在工业生产中的应用也越来越受到重视。

一、虚拟现实在产品研发中的应用虚拟现实技术在产品研发中的应用,不仅能够节省时间、成本和资源等方面的投入,还可以提高产品研发的效率和质量。

工业设计师们可以在虚拟现实环境中快速建立产品原型机,并对产品进行评估和测试。

这样一来,设计师们可以预先解决可能会出现的问题,减少后续产品制造过程中的错误和浪费,大大提高了产品的研发效率和准确性。

在汽车工业中,不少汽车厂商采用虚拟现实技术进行汽车的设计和测试。

如福特公司的“人模拟计算机测试系统”,它可以在虚拟现实环境中对汽车进行性能、安全性和舒适性等方面的测试。

这种方法不仅可以节约成本,还可以缩短产品推出时间,提高市场竞争力。

二、虚拟现实在生产制造中的应用虚拟现实技术在生产制造中的应用有很多,其中最主要的应用是虚拟现实模拟系统、虚拟现实控制系统和虚拟现实辅助制造系统等。

这些系统可以对生产线进行优化和模拟,可以预测制造过程中可能遇到的问题并给出解决方案。

这些应用旨在提高生产效率和减少制造工厂的运营成本。

虚拟现实技术在制造行业中的另一个重要应用是“虚拟技术培训”。

虚拟技术可以在真实工厂环境下的制造过程进行仿真和模拟,让员工们进行虚拟的操作和沉浸式的培训,从而提高员工的技能水平以及生产线的效率。

三、虚拟现实在安全应用中的应用虚拟现实技术在安全应用中也有很高的应用价值。

如对于一些需要高风险操作或者工作环境危险的职业,如矿工、消防员、航天员等,可以通过虚拟现实技术模拟真实情况,让其进行操作训练和应急处理,从而避免意外事故的发生。

另外,在化工企业中,虚拟现实技术也可以为员工培训和事故预防提供一种新的途径。

以往的安全培训,大多是以文字、图表和ppt等传统方式为主,难以引起员工的注意力和有效吸收知识,而采用虚拟现实技术可以让员工身临其境的体验一些安全应急的场景,有效提高员工的安全意识。

现代虚拟制造技术及应用

现代虚拟制造技术及应用现代虚拟制造技术是指利用虚拟现实(VR)、增强现实(AR)、计算机仿真技术等,模拟和预测产品设计、生产和运营过程的一种制造技术。

它通过数字化、模拟化和仿真化的手段,将真实制造环境转化为虚拟的数字世界,实现产品的全生命周期管理和优化。

虚拟制造技术在产品设计阶段的应用:1. 产品设计:传统产品设计往往需要制造出多个样品进行试制和测试,而虚拟制造技术可以在计算机中进行三维设计和仿真分析,减少了物理样品制造的成本和时间,同时避免了一些物理试制无法表现出的问题。

2. 产品装配:虚拟装配可以将产品的各个零部件进行虚拟的装配,模拟真实的装配过程,分析和优化装配工艺、方法和工作环境,提高装配质量和效率。

3. 故障分析:利用虚拟制造技术可以将产品的工作状态进行虚拟仿真,模拟和分析产品的故障情况,帮助设计人员找到并修复潜在的故障问题,提高产品的可靠性和使用寿命。

虚拟制造技术在生产制造阶段的应用:1. 数字化工厂:虚拟制造技术可以将整个工厂的设备、物料和人员进行虚拟建模,对生产线进行仿真和优化,降低生产成本、提高生产效率。

2. 生产过程仿真:利用虚拟制造技术可以对生产过程进行虚拟仿真和优化,预测生产能力、排程、物料流动和生产质量等,提高生产计划的准确性和制造执行能力。

3. 操作培训:虚拟制造技术可以打造虚拟现实的生产环境,用于对生产操作人员进行培训,提高其操作技能和遵循生产流程的能力。

虚拟制造技术在产品服务和维护阶段的应用:1. 服务支持:虚拟制造技术可以将产品的维修和保养过程进行虚拟模拟,帮助服务人员更快速地定位问题和解决故障,提高产品的可维护性和服务效率。

2. 远程支持:通过虚拟现实技术,远程支持人员可以在实际操作中提供在线指导,帮助用户解决问题,解决产品使用过程中的疑难问题,节约服务成本和时间。

总之,虚拟制造技术的应用范围非常广泛,从产品设计到生产制造再到售后服务,都可以利用虚拟制造技术进行模拟和优化,提高产品的设计质量、生产效率和服务水平。

叶轮机设计新技术——计算机数值仿真

台1 0级 高压 压 气 机 ( E E E高 效 节 能 发 动 机 的压 气

件, 解决 上 下 游传 播 造成 的干 扰 问题 。 目前 , 气 机 压

仿真 采 用 的 AP NAS 程 序 取 得 了很 大 进 步 , 真 A 仿 能 力不 断 加强 , 1个 独 立 叶 片 到 单 个 的 叶片 排 一 由 直 到整 台 压 气 机 仿 真 , 用 的时 间少 于 2 h 所 4 。该 项 研 究包 括 对 整个 压 气 机 运 行 状 态 进 行 仿 真 , 运 行 其 状 态包 括好 几 条 特 性 线 , 条 特 性 线 上 要 完 成 5个 每

机) 作试 验 样 机 , 过该 样 机 的试 验数 据 来 验证 和修 通 正 压 气 机 的 数 值 模 型 。 推 进 系 统 数 据 仿 真 计 划

( S ) 是 起 源于 此项 研 究 , 这项 研 究 取得 重 大 NP S 正 在

进 展 后 , 国开 始 整 台航空 发 动 机 的数 值仿 真 研 究 。 美 从 1 9 年 推 进 系 统 数 值 仿 真 计 划 列 入 美 国总 统 所 92

维普资讯

pr ot pe de i n ot y s g

1 引 言

多级 轴 流压 气 机流 动 机理 仿 真是 航 空 发 动机 仿

真 的重 要 任务 之 一 。美 国早 在 2 0世 纪 8 O年代 末 就

开 展 了此 项 研究 , NAS 刘 易 斯 研 究 中心 选 择 了 一 A

题, 克服 了传统 设计 中采 用不 变 的 、 统一 的边 界条 件 的 问题 , 而使 设计 更加 准 确 , 从 以免 在 发动 机 运行 时 才发 现压 气 机 的问题 。在压 气 机流 动 机理 仿 真 研究 中, 能够 同时 分 析 每 一 排 叶 片 , 当 的 修 正 边 界 条 适

基于虚拟技术的风扇叶轮凹模数控加工

基于虚拟技术的风扇叶轮凹模数控加工 耿晓明, 张忠远

(安徽电子信息职业技术学院, 安徽 蚌埠 233000)

摘要: 以风扇凹模的加工为例, 介绍在数控生产中运用 CAD � CAM � CA E 技术。选择不同的软件, 发挥软件特点, 特 别是V ER I 软件在零件分析、 加工仿真、 参数优化等方面对生产特别有帮助。 CU T 关键词: 叶轮; CAD � CAM � CA E; 数控加工; V ER ICU T; 参数优化 中图分类号: TG 76 文献标识码: A 文章编号: 1673- 2006 (2009) 05- 0120- 03

艺合理定制加工顺序及加工参数 , 工艺方案如表 1 所示。 图 3 为凹模平行铣削粗加工仿真图 , 图 4 为平 行铣削半精加工仿真图 , 图 5 为精加工仿真效果图, 利用其后处理产生 NC I 刀路及 N C 程序文件。

机床所用系统 FANU C15i、 夹具 ( 平口钳 ) 、 刀具库、 毛坯 ( 方块形 ) 及导入的数控程序都显示于左边的项 目树中。 机床构建的一般过程如下: ( 1) 工艺系统分 析 , 确定数控机床 CN C 系统型号和功能、 机床结构 形式和尺寸、 机床运动原理、 各坐标轴行程、 机床坐 标系统以及所用到的毛坯、 刀具库和夹具库等。 ( 2) 建立机床几何模型 , 采用三 维 CAD 软件建立机床 运动部件 ( 主要是各运动坐标轴和刀库) 和固定部件 的实体几何模型, 并转换成 V ER ICU T 软件可用的 STL 格式。 ( 3) 建立机床控制系统 , 在 V ER I CU T 软 件中新建用户文件 , 设置所用 CN C 系统, 并建立机 床运动模型 , 即部件树。 (4) 建立刀具工具库, 根据机 床选用的刀柄型式和规格、 刀具种类 , 构建机床刀具 ( 5) 设 工具库 , 将结果保存为刀具文件 ( 后缀为 . tcl) 。

模拟仿真技术的应用和未来发展

模拟仿真技术的应用和未来发展模拟仿真技术是一种用计算机技术模拟真实工程系统或过程的技术。

它包括了从理论上对主要问题进行建模,设计与分析,并强调了对应用结果的验证和实验,广泛应用于空气动力学、半导体、化学、机械加工、制造等领域。

模拟仿真技术不仅可以不断提高产品的设计质量和精度,促进产品创新和提高效率和生产力,还可以减少成本,提高安全性,从而为各行业的发展打下坚实的基础。

本文将从模拟仿真技术的应用及未来发展两方面进行阐述。

一、模拟仿真技术的应用1. 航空航天领域在航空航天领域,模拟仿真技术的应用是非常广泛的。

比如,利用FLUENT软件进行空气动力学仿真,可以预测飞机在空气的作用下所受到的各种力和热力学参数,进而进行飞行器设计。

2. 机械加工领域在机械加工领域,模拟仿真技术可以帮助制造商为特定的工件选择最优的切削条件,减少加工时间和成本以及降低工件质量问题的风险。

利用SolidWorks等软件进行叶轮机械成型仿真,可以对零件进行精密的设计和制造。

3. 电子制造领域电子设备和电气设备制造商使用电路仿真软件(如PSPICE)和气动力学软件(如ANSYS)来验证电路板和机箱的设计,优化产品成本和健全性,提高产品可靠性和防护性。

二、模拟仿真技术的未来发展1. 大数据的应用将为模拟仿真技术提供更加可靠的结果和更加准确的预测随着大数据分析技术和云计算的普及,模拟仿真技术将能够更加广泛地应用于各个行业和领域。

由于模拟仿真技术可以帮助企业进行更加准确的预测,因此,企业将能够更好地应对市场需求和风险。

2. 模拟仿真技术将更加智能随着机器学习技术和数据挖掘技术的逐渐成熟,模拟仿真技术将更加轻松、快速和准确地分析复杂的系统问题和生产过程和技术。

这将大大提高企业内部的生产效率,改善产品质量和竞争力。

3. 冲击波计算的应用在当前的流体力学问题中,冲击波问题一直是最主要的问题之一。

利用隐式复合网格(Immersed Boundary)技术,加上我们的基于计算流体动力学的TVD格式,可以非常方便地直接解决完整的三维(3D)冲击波问题,而无需进行人工边界层修复。

基于UX软件在屏蔽泵整体叶轮制造技术上的应用

中 图分 类号 : M 0 文 献 标 识 码 : 文 章 编 号 :0 87 8 (0 10 — 3 —3 T 35 B 10 — 1 2 1 )60 40 2 0

App ia i n o lc to fUX  ̄wa e t a f c u i g Te h l g f So r o M nu a t r n c no o y o I e r lI pel r o nn d M o o m p nt g a m l fCa e t r Pu e S lu a d S n a i o n o g Y qu

实现 。

利用“ 通过 曲线网格” 命令构建得 到叶片曲

面 。实体化 后得 到如 图 1 示 的叶轮模 型 。 所

2 加 工 工 艺 方 法 及 工 艺 装 备分 析

通 过对 叶轮 结构 和 加 工 工 艺 的 分 析 , 轮 加 叶 工主要 由粗 加工 叶片 间 流道 ( 叶轮 开 槽 )叶 片 粗 、 加工 、 叶片精 加 工和流道 精加 工等 工序 组成 。

第卷臻 (P SN R FLTC A I) 第4 ( 1 ) 4 总6 6 第3 6 期 L I— O E R CN E OO一 OE C IM HE X P

P爆也机 万 艺 ' 脊1

基于 U X软件在屏蔽泵 整体 叶轮制造技术上的应用

宿 亚 楼 , 亚 秋 宋

佳木斯电机股份有限公 司, 黑龙江佳木斯(502 140 )

3 4

爆1 龟机

( POIN P O FEE TI M C IE E LS —R O L RC A HN ) X O C

第6 l 第期 4 01 6 卷( 6 2 总 1 期) 年 3

糙度 , 采用侧铣法进行加工, 所以精加工刀具的刃 长 要大 于叶 片 的长 度 。 2 2 机 床选 择原 则 . 加 工屏 蔽泵 整 体 叶轮 , 要 五轴 联 动 的数 控 需 机床 , 以实现 刀 具 矢 量 在 空 间 的运 动 。选 择 机 床 还 需考 虑 以下 因素 : 床 各轴 的最大 行程 、 转 工 机 旋 作 台的摆 动范 围 、 机床 功 率等 。 23 叶轮 的装 夹 、 装原 则 . 安 在 屏 蔽泵整 体 叶 轮 的 五轴 加 工 中 , 工件 安装 不仅要考虑系统刚性和定位精度 , 还要考虑工件 与刀 具之 间 的相 对 位 置 , 免 刀具 或 主 轴 与 工件 避 产生 干涉 。设 计 一 副专 用 夹 具 还 是很 有 必要 的 , 夹具 一般 设计成 分体 式 , 既可 以方 便安 装 , 能适 又 合 同系 列 叶 轮 的使 用 。 当然 夹 具 需 要 一 定 的 高 度, 这样当 A轴摆动到 9 。 , 0 时 可以避免主轴与工 作 台干涉 。

叶轮轴加工工艺创新

叶轮轴加工工艺创新叶轮轴加工工艺创新叶轮轴是一种重要的机械零件,广泛应用于各种涉及流体传动的设备中。

为了提高叶轮轴的加工质量和效率,需要不断创新加工工艺。

下面将从步骤思维的角度,介绍叶轮轴加工工艺的创新。

第一步:材料选择在进行叶轮轴加工之前,首先需要选择合适的材料。

常见的叶轮轴材料包括碳钢、合金钢、不锈钢等。

根据叶轮轴的使用环境和要求,选择具有高强度、良好耐磨、耐腐蚀等特性的材料。

第二步:设计和模拟在加工叶轮轴之前,需要进行详细的设计和模拟。

通过使用CAD/CAM软件,将设计好的叶轮轴模型转化为加工路径,并模拟加工过程。

这有助于确定最佳的工艺参数和工具路径,提高加工效率和质量。

第三步:切割和成形根据叶轮轴的尺寸和形状,采用合适的加工方法进行切割和成形。

常见的加工方法包括车削、铣削、钻削等。

切割和成形过程需要合理选择切削速度、进给量和切削深度,以保证加工质量和工具寿命。

第四步:热处理为了提高叶轮轴的强度和硬度,需要对其进行热处理。

常用的热处理方法包括淬火、回火等。

通过控制加热温度和保温时间,使叶轮轴获得理想的组织结构和性能。

第五步:精密加工在完成初步成形后,需要进行精密加工。

这包括外径磨削、内孔加工、表面抛光等。

通过采用精密加工技术,可以提高叶轮轴的尺寸精度和表面质量。

第六步:质量检测在加工完成后,需要进行质量检测。

常用的检测方法包括尺寸测量、硬度测量、表面质量检查等。

通过质量检测,可以确保叶轮轴的加工质量符合要求。

第七步:装配和调试最后,将加工好的叶轮轴进行装配和调试。

将叶轮轴与其他零部件进行组装,并进行运转试验。

通过调试,可以确保叶轮轴与其他部件的配合良好,运转平稳。

通过以上步骤思维的方法,可以不断创新叶轮轴的加工工艺。

在材料选择、设计和模拟、切割和成形、热处理、精密加工、质量检测以及装配和调试等方面进行创新,可以提高叶轮轴的加工质量和效率,满足不同应用领域的需求。

叶轮数控加工毕业论文

叶轮数控加工毕业论文叶轮数控加工是一种在机械制造领域中广泛应用的技术,通过数控设备对叶轮进行加工,可以提高加工效率、降低成本,同时还可以提高叶轮产品的质量和精度。

本文将从叶轮数控加工的意义、流程、技术要点和发展趋势等方面进行论述。

一、叶轮数控加工的意义叶轮是一种重要的机械零件,广泛应用于航空、航天、能源、化工等领域。

传统的叶轮加工方法主要依赖于人工操作,加工精度和效率有限。

而叶轮数控加工可以实现自动化加工,提高加工的精度和效率,进一步提高叶轮产品的质量和性能。

二、叶轮数控加工的流程叶轮数控加工主要包括工艺规划、数控编程、数控加工和检测等环节。

1. 工艺规划:根据叶轮产品的形状和要求,确定合适的加工工艺和工艺参数,包括切削速度、进给速度、切削深度等。

2. 数控编程:根据叶轮的几何图形、加工特点和加工顺序,编写数控程序,并通过数控编程软件进行模拟仿真,确保程序的正确性和可靠性。

3. 数控加工:将编写好的数控程序导入数控设备,并进行加工操作。

数控设备会根据程序自动控制刀具的运动轨迹和加工参数,完成叶轮的加工过程。

4. 检测:对加工完成的叶轮进行检测,包括对尺寸、形状和表面质量等方面进行检查,确保叶轮产品达到设计要求。

三、叶轮数控加工的技术要点叶轮数控加工的技术要点包括加工工艺规划、数控编程、数控加工和检测技术等。

1. 加工工艺规划:在加工工艺规划中,需要根据叶轮的形状和材料特性,确定合适的切削工艺参数,包括切削速度、进给速度、切削深度等。

同时还要考虑叶轮的加工顺序,尽量减少刀具的换刀次数。

2. 数控编程:数控编程是叶轮数控加工的核心环节,编程的准确性和可靠性直接影响到加工质量。

在编写数控程序时,需要掌握数控编程规范和语法,确保程序的正确性。

同时还要进行合理的编程优化,提高加工效率。

3. 数控加工:数控加工过程中,操作人员需要熟悉数控设备的操作和调试方法。

同时还要注意切削液的使用和刀具的选择,确保加工过程的稳定性和安全性。

基于UG的整体叶轮高速加工技术应用

tr g h o e陀 a y ,t m d lg帅 cs ho h t u e mt mJ m № oe i n e S

w s dtr  ̄ d v nu ̄ h g]rsI m dS a eem e ,e etay te J ee o o e  ̄ ] ; d  ̄

ad h h sed n ̄ iig wee raie n i p e rahnn r e l d. g z

D I1 .9 9 jin 10 - 9 22 1 .50 1 O 0 36 / . s .0 1 8 7 .00 1 .6 s

基 金项 目 :本 课题 源于 黑龙 江 省教 育厅振 兴老 工业 基地 重 点项 目 :课题编 号 1 g d 0,省教 育厅项 5 Z 2 1 1 目 :编号 1 1 3,教 育部重 点项 目 :编 号 2 0 5 4 1 5 3 9 6 0 3

mi n,进 给 速 度 最 高 4 m/ i 0 r n,可 进 行超 a 高速 切 削 。定 位 精 度 为 0 0 8 .0 mm , 复 定 重 位精 度 0 0 5 .0 mm 。 2 2 台的 选 择 .平 近 年来 出现 了专 用于叶 轮 类零 件的

2 高速 加工技术

高速 ( 高速 ) 切 削加 工是一 种热 、 超 力耦 合不均匀 强应 力场 制造工艺 。作 为一 种先 进加 工技 术 , 速 ( 高 速 ) 削给 传 统 高 超 切

终 实现 整体 叶 轮 的 实 体 建 模 和 高速 加 工 。

嫠蛰

臻

凌

整 体叶 轮 ;高速 加 工 ;UG

AcI c0 哟嚼 t h a i e or t n c aa t啦t 0 o te e s r d fr ai }P_ e 盹 e n o I c

基于NX6和VERICUT的叶轮五轴车铣复合加工技术研究

关键 词 : 整体 式 叶轮

中图分 类号 : H1 1 T 6

车铣 复 合加 工 中心 刀轴 控制

文献标 识码 : A

虚 拟制 造

S u y o mp l r a i u n - l g c mp u d n rc s ig td n i el e 5- xs t mig mii o l n o n ig p o e sn

rps obe Mcn i 0i: m id ai eC n he

主壁 置台机床及钼芙技术 l

丽

r

基 于 N 6和 VE IUT的 叶轮 五 轴 车 铣 X RC 复 合 加 工 技 术 研 究

吴 昊 王凌云 曹永洁

( 海 Z 程技 术 大学制 造 Z 程 系 , 海 2 0 3 ) 上 - - 上 047 摘 要 : 究在五 轴 车铣 复合 加工 中心 上 , 用 NX . 研 利 6 0和 V R CU E I T软 件 实现 整体 式 叶轮 加 工 的工 作流 程 及 刀轴方 向控 制 、 程序 仿真及 后 处理等 关 键技 术 。 着重 介 绍 如何 通 过 N . X6 0软 件 的 刀轴 插 补功 能 和 VE I T软件 的 自动对 比功能 , R CU 以避 免发 生 加工干 涉与 过切 。

2 0 ,4

[] 2 姜增 辉 , 贾春德 . 正交车铣工件表 面形 成机理研 究[ ] 机械工程 学 J.

3 结 语

采用 正 交车 铣加 工 凸轮 型 面 时 , 切 削 表 面 是 由 其

刀刃 运动 所 产生 的空 间包 络 线 形 成 的 , 过 有 效 的数 通 控 程 序控 制 加工 时刀 具 轨 迹 , 获 得 良好 的 凸 轮 型 面 可

闭式叶轮的虚拟制造技术研究

系统 建模 、 机床 数 字结构 建模 、 削 系统 结构 建模 、 控 系统仿 真等 多项虚 拟制 造 系统 的关键 技 术 。 实践 切 数

证明, 该技 术 降低 了闭式 叶轮 的制造 成本 , 高 了制 造效 率 , 有很 强 的现 实意 义 。 提 具 关 键词 : 拟制造 ; 虚 闭式叶轮 ; 多体运动 学

时 , 注意 各旋 转轴 的 中心距 、 应 旋转 中心到 主轴端 面 的距 离 , 以及其 他 在 虚拟 仿 真 中会 出现 碰 撞 干 涉 的

D U A N Cha gde W U e . AIG u h g n 。 W i i on

( o f ng El c rcG r up Com pa D ng a e t i o ny,Do f n e ti a hi e y Co ng a g Elc rc M c n r .,It Fe a 80 d,] y ng 6 00,Chi ) 1 na Absr c : s d o ERI t a t Ba e n V CU T So{wa e,t pe e e r h d v r u lm a f c urng t c no o fi e a l— hr d d t r he pa rr s a c e it a nu a t i e h l gy o ntgr ly s ou e

t r ,m a h n o i t t u t e,c tng s s e sr c u e,a C y t m i u a i . Pr c ie s e n c i e t oldgialsr c ur uti y t m t u t r nd N s s e sm l ton a tc howe ha he t c no o d t tt e h l — gY c n i p o he pr e sng qu lt n h t n t a uf c urng c l fiinty. a m r vet oc s i a iy a d s ore hem n a t i yce e fce l K e r s: it a a uf c ur y wo d V r u lm n a t e,I e a l- hr nt gr ly s oud d i pel r M u t— dy dy m is s s e e m le , libo na c y t m

UG NX7.5和VERICUT7.0集成环境下整体叶轮虚拟加工技术的研究

量、 加工精度及加工效率 , 可采用先对整体叶轮毛坯进 行粗 加工 , 采用 较大 的进 给量 , 时 留有 ~ 定的加 工余 同 一 量, 快速切除过渡毛坯的多余材料 、 流道 叶片之间的 j 多余 材料 , 工 出过 渡 毛 坯 和整 体 叶轮 I‘ 加 I 片的基 本 形 - l 状; 然后对整体叶轮进行半精加工和精加 为保证叶 片与流道 的表面粗糙度 、 位置 、 形状及尺 寸 精度 , 需采

第一 作者 : 耿金 萍 , ,94年 生 , 士 , 女 18 硕 主要研 究

方 向为机械 制造 及 其 自动 化 。

不能车削大导程蜗杆和大导程螺纹的问题。③充分利 用了数控车床的精度高 、 定位准的特点 , 突破了传统 的

选择 蜗杆 车刀 的 习惯 , 刀具 的刀 尖 角选 得 小 于齿 形 将 角, 车削 时 防止 了 3个 切 削 刃 同 时 参 加 切 削 、 屑 顺 排

应 用 于 涡 轮发 动 机 、 平 机 械 、 心 压 缩 机 等 动 力 设 透 离

利 , 小 了切削 力 。 减

参பைடு நூலகம்

考

文 献

[] 1 朱孝录. 齿轮传动设计 手册 [ . M] 北京 : 化学工业出版社 ,0 5 20 .

4 结 语

在数 控 车床上 快速 车削 蜗杆 和大导 程螺 纹 的方法 有 如下几 个特 点 : 克服 了在 卧式 车床 上车 削蜗杆 时 , ① 主 要依赖 工人 高操 作技 能 的状况 。②解 决 了数控 车床

( 编辑 李 静 ) ( 稿日 21 1 2) 收 期: 0 1 9 0— —

文章编号:144 102 如果您想发表对本文的看法, 请将文章编号填入读者意见调查表中的相应位置。

机械设计中的仿真与虚拟样机技术

机械设计中的仿真与虚拟样机技术随着科技的不断进步和发展,虚拟技术在机械设计领域中发挥着越来越重要的作用。

仿真与虚拟样机技术不仅提高了产品设计的效率和准确性,还降低了成本和风险。

本文将深入探讨机械设计中的仿真与虚拟样机技术的应用及其优势。

一、仿真技术在机械设计中的应用在机械设计过程中,仿真技术通过建立数学模型和模拟实验的方式,模拟真实工作环境,评估产品性能和可行性。

具体应用包括但不限于以下几个方面:1. 力学仿真通过计算机辅助工程软件,可以对机械零件的力学性能进行仿真分析。

例如,可以分析零件在各种载荷下的应力、变形和疲劳寿命等。

这样可以避免实际零件在使用过程中出现失效和故障的问题,提高产品的可靠性。

2. 流体仿真在涉及流体传输的机械设计中,流体仿真技术可以模拟液体或气体在设备中的流动情况。

通过分析压力、流速、流向等参数,可以优化管道系统、减小能量损失,并确保流体系统的正常运行。

3. 热仿真热仿真技术可以模拟机械设备在工作过程中的热传导和热辐射等现象。

例如,在发动机设计中,通过热仿真分析可以评估冷却系统的性能,优化散热结构,确保发动机在高温环境下的正常工作。

4. 控制系统仿真控制系统是机械设备的重要组成部分,仿真技术可以对控制系统进行模拟和验证。

通过仿真分析,可以调试控制参数,提高系统的响应速度和稳定性,并降低调试成本和风险。

二、虚拟样机技术在机械设计中的应用虚拟样机技术是指通过计算机模拟和虚拟现实技术,创建出真实的虚拟产品原型。

虚拟样机可以在设计阶段进行展示和验证,具体应用包括但不限于以下几个方面:1. 形状设计与展示虚拟样机技术可以将设计图纸转化为具有真实外观和质感的虚拟产品原型。

设计师可以通过虚拟样机对产品的外观进行微调和展示,从而更好地满足客户的需求和审美要求。

2. 功能检验与优化通过虚拟样机,设计师可以模拟产品的各项功能,并进行性能测试。

例如,在汽车设计中,虚拟样机可以模拟车辆行驶、转弯等过程,从而检验和优化车辆的操控性能和安全性能。

基于HyperMILL环境下五轴联动叶轮加工技术的实践教学研究

基于HyperMILL环境下五轴联动叶轮加工技术的实践教学研究夏雨【摘要】在HyperMILL软件环境下,以整体叶轮为例,利用TOPNC VMC-C50五轴高速机床,提出一套对整体叶轮五轴数控加工工艺整体方案,并设计了加工路线、刀路轨迹、切削方式的等工艺参数,生成了整体叶轮的后置处理程序.加工结果表明:通过刀轨的检查与实际加工及时发现刀具跟零件之间有无过切,提高了叶轮加工的质量,提高了生产效率,对整体叶轮零件加工工艺方案制定具有实际指导意义.%Under the environment of HyperMILL software,taking integral impeller as an example,it forwards a set of general scheme of five axis NC machining technology of integral impeller by using VMC-C50 TOPNC five axis high speed machine tool.It also devises the processing route,tool path,cutting process and other technological parameters to generate the post processing program of integral impeller.The result of the test shows that it can improve the production efficiency by improving the quality of impeller machining through the examination of the tool path and timely discovery of whether there exists over cut between the tool and the part.The test result mentioned above has practical guide for the formulating of the processing technology program for integral impeller.【期刊名称】《实验技术与管理》【年(卷),期】2016(033)011【总页数】4页(P71-74)【关键词】整体叶轮;数控加工;五轴联动;HyperMILL【作者】夏雨【作者单位】浙江工商职业技术学院机电学院,浙江宁波 315012【正文语种】中文【中图分类】G642.0;TG519.1整体叶轮是高端装备制造中极为核心的部件,涉及军工、船舶、航空等各个行业中应用广泛,是典型的复杂的管道类复杂零件,整体叶轮的制造反映整个国家装备制造的整体水平,因此整体叶轮的制造水平衡量一个国家工业水平的发展。

虚拟现实在工业制造和生产中的应用

虚拟现实在工业制造和生产中的应用近年来,虚拟现实(VR)技术应用在各个领域,尤其是在工业制造和生产中的应用愈发广泛。

VR技术的强大之处在于,它可以创造出一种虚拟的环境,使工业制造和生产过程变得更加精确、高效和安全。

本文将从三个方面探讨虚拟现实在工业制造和生产中的应用。

一、提高制造和生产的精准度VR技术在制造和生产中的应用,可以让工人、操作员和设计师更好的理解整个过程,从而提高制造的精准度。

例如,在汽车制造中,设计师可以使用VR技术来模拟汽车组装过程,并对这个过程进行优化。

这种技术可以让设计师在没有真实物体的情况下进行调整,以便更好地理解每一个组件的安装方式、每一个动作的细节和准确度。

这样可以大大提高汽车制造的精准度,促进生产效率和降低制造成本。

二、提高安全性和生产效率虚拟现实技术可以提供一个安全的环境来教育工人和操作员应该在制造和生产中应该如何做。

VR技术可以让员工在模拟环境下进行培训,从而使其更加熟悉正确的操作流程,减少错误和事故。

例如,在危险的工厂环境中,VR技术可以帮助员工熟悉机器的工作原理、安全操作规程和紧急情况的反应,以提高生产效率和保障员工的安全。

三、提高生产效率和节省成本VR技术可以帮助制造商分析生产过程中的问题,并提高生产效率。

通过对模拟过程的观察和分析,可以发现提高生产效率的方法。

例如,在生产线上,VR技术可以让制造商模拟出一个高度自动化的生产过程,包括从机器人的协作到物流和仓储系统的配合。

在此基础上,VR还可以帮助制造商更好地测试工业设计和产品原型,缩短产品开发周期,从而提高生产的效率和效益。

对于那些大型机器和精密件制造业,可以使用VR技术创建模拟环境,以便测试和调试机器或产品原型。

这样可以更快地发现设计缺陷,从而缩短开发周期并实现更高的生产效率。

总之,虚拟现实技术在工业制造和生产中的应用带来了许多好处,虽然目前还没有普及,但是越来越多的企业开始意识到这种技术的优势,加快了其在工业领域中的发展。

航空叶轮多轴仿真加工

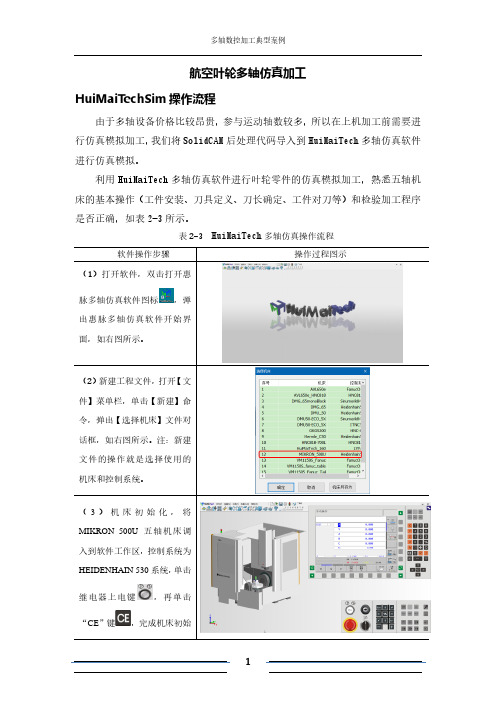

航空叶轮多轴仿真加工HuiMaiTechSim操作流程由于多轴设备价格比较昂贵,参与运动轴数较多,所以在上机加工前需要进行仿真模拟加工,我们将SolidCAM后处理代码导入到HuiMaiTech多轴仿真软件进行仿真模拟。

利用HuiMaiTech多轴仿真软件进行叶轮零件的仿真模拟加工,熟悉五轴机床的基本操作(工件安装、刀具定义、刀长确定、工件对刀等)和检验加工程序是否正确,如表2-3所示。

表2-3 HuiMaiTech多轴仿真操作流程脉多轴仿真软件图标,弹出惠脉多轴仿真软件开始界”键【设置毛坯】图标,需要在建模软按刀具】图标,弹出【设置刀具】对话框,创建加工用刀击“手动操作”按钮击下方按钮,可进入刀具信息参数表,再点击号刀具信息中“刀具,例“两次,进行以及刀长的自动测量,管理按钮率调节按钮七、加工过程7.1 准备工作1)备料毛坯采用6061铝合金,其中外形轮廓处已经在车床上加工完成,在毛坯的中心轴线处加工17mm的定位孔,保证毛坯安装定位后与夹具中心同轴,以保证毛坯与夹具安装后同心,详图见2-2所示。

2)刀具准备直径分别为D8A2R3mm锥度牛鼻圆角铣刀两把,其中第一把用来粗加工,第二把用来精加工。

3)其他工具自制夹具,将其锁紧在回转工作台上,以保证夹具中心与回转工作台中心重合。

这种夹具利用螺钉锁紧,工件装夹牢固,比一些抱紧的夹具更可靠。

这种夹具需要具有一定高度,在五轴加工时能更好的避免碰撞干涉。

7.2 找正和装夹工件夹具底部中心的芯轴与回转工作台中心孔采用间隙配合,用压板和螺丝将夹具压紧在工作台上,保证夹具的外圆与回转工作台中心孔的同轴度公差为0.02mm以内,毛坯底面采用销钉定位配合来进行定位,然后用M16螺母和夹具中间螺杆拉紧,将毛坯和夹具固定。

7.3 确定工件坐标系和对刀本工件加工原点的X轴、Y轴坐标由回转工作台中心位置确定,Z0在工件的上表面。

利用机床自带测头将工件坐标系原点输入到机床坐标系中。

虚拟现实技术在工业中有什么应用

虚拟现实技术在工业中有什么应用虚拟现实技术在工业中的应用在当今科技飞速发展的时代,虚拟现实技术(Virtual Reality,简称VR)正逐渐成为工业领域的一项重要创新工具。

它为工业生产带来了前所未有的变革,从设计、生产到培训和维护等各个环节,都发挥着重要的作用。

在工业设计方面,虚拟现实技术提供了一种全新的设计体验。

传统的设计过程通常依赖于二维图纸和三维模型,设计师和工程师们需要通过想象来理解产品的最终形态和功能。

而虚拟现实技术则打破了这种限制,使他们能够“走进”虚拟的产品内部,直观地感受和评估设计方案。

例如,汽车设计师可以在虚拟现实环境中查看车辆的内饰布局、座椅舒适度以及仪表盘的可视性,从而在设计早期就能发现并解决潜在的问题。

这不仅大大缩短了设计周期,还提高了设计的质量和创新性。

对于工业生产环节,虚拟现实技术能够实现生产流程的模拟和优化。

工厂管理者可以通过创建虚拟的生产线,模拟不同的生产方案,包括设备布局、工人操作流程和物料运输路径等。

通过对这些模拟方案的分析和比较,可以找到最优化的生产流程,提高生产效率,降低生产成本。

同时,虚拟现实技术还可以用于设备的调试和预安装。

在实际安装设备之前,技术人员可以在虚拟环境中进行操作练习,熟悉设备的安装步骤和注意事项,从而减少实际安装过程中的错误和延误。

在员工培训方面,虚拟现实技术具有显著的优势。

传统的培训方式往往依赖于书面材料、讲座和实际操作演示,这些方式存在着一定的局限性。

而虚拟现实培训可以为员工提供一个沉浸式的学习环境,让他们在近乎真实的工作场景中进行操作练习。

例如,对于新入职的工人,可以通过虚拟现实技术模拟复杂的机器操作过程,让他们在虚拟环境中反复练习,直到熟练掌握操作技巧。

对于危险的工作场景,如化工行业的高温高压反应釜操作,虚拟现实培训可以让员工在安全的环境中体验危险情况,并学习正确的应对方法,从而提高他们的安全意识和应急处理能力。

在工业设备的维护和维修方面,虚拟现实技术也能发挥重要作用。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

虚拟技术在叶轮加工中的应用夏佳君,吴志超(华中科技大学,武汉430074)1引言叶轮类零件广泛应用于军工、能源等领域,如发动机叶轮、水泵叶轮等。

对于精度要求较高的叶轮,一般采用整体铣削加工。

叶轮的结构特点是曲面复杂且相邻叶片间空间较小,随着半径的减小,通道越来越窄,加工时刀轴矢量变化频繁,在加工中极易出现撞刀等问题。

因此,在实际加工前利用仿真的方法解决好加工过程中的过切、干涉与碰撞、降低生产成本、提高加工效率、优化工艺参数等一系列难题是非常必要的。

为实现加工仿真,首先利用三维软件UG 的叶轮加工模块生成整体叶轮加工的加工程序,然后利用数控加工仿真软件VERICUT 完成加工的仿真及优化。

2基于UG 的叶轮五轴数控加工UG7.5中新增的叶轮加工模块(mill_multi_blade )无需利用插补方式设置刀轴方向,使叶轮加工程序的生成简单化,减少了不合理的刀路,是叶轮多轴加工程序生成的一个突破性进展。

以带分流片的叶轮为例,其直径为300mm ,高为60mm ,材质为铝合金。

五轴数控机床加工整体叶轮的加工工序步骤为:流道粗加工;叶片精加工;分流片精加工;流道精加工;叶片与轮毂间的清根铣削。

基于UG7.5叶轮加工模块的数控编程方法如下:(1)打开UG7.5调入叶轮三维模型,进入加工界面,按创建程序-创建刀具-创建几何体-创建操作的顺序建立加工操作,生成刀路后进行UG 后处理得到加工程序。

(2)创建几何体时选择mill_multi_blade 模块,依次创建加工坐标系(设置安全平面)、铣削几何体和叶轮几何体。

叶轮几何体中需指定刀毂、护罩、刀片、刀片圆角、分割机及叶片的总数。

(3)创建操作时根据对话框的图标选择粗加工、半精加工或精加工,在操作对话框中分别选择流道和叶片创建,根据叶轮的尺寸设置各加工工序的加工参数。

叶轮加工模块中自动设置刀轴和叶片间2°的侧倾角,深度模式都选择从护罩插补至刀毂,进刀类型选择圆弧平行于刀轴,进刀、退刀采用光顺的方式抬刀,以避免过多抬刀。

各加工工序的参数设置如表1所示。

(4)单个流道或叶片的加工程序完成后,用旋转复制功能生成其余流道或叶片的加工程序。

加工操作全部创建完成后,对各操作进行UG 后处理,得到需要的加工程序NC 代码。

本文中整体叶轮采用米克朗UCP710型五轴加工中心来加工,即利用UG 后处理生成适用于五轴数控加工中心的NC 程序,以便导入VERICUT 进行加工仿真。

图1(a )为流道粗加工刀路图,图1(b )为叶片精加工刀路图,图1(c )为流道精加工刀路图,图1(d )为整体叶轮加工3D 仿真效果图。

3基于VERICUT 的整体叶轮五轴加工仿真VERICUT 是专用的数控加工仿真软件,通过摘要:叶轮是典型的多轴加工零件,加工中经常出现空刀、过切、欠切、表面质量不高等问题。

文中通过应用UG 软件的叶轮加工模块完成整体叶轮加工的自动编程,并基于VERICUT 软件实现了米克朗UCP710型五轴加工中心铣削整体叶轮的仿真与优化,提高了加工质量和效率。

关键词:整体叶轮;加工;自动编程;仿真中图分类号:T P391.9文献标识码:A 文章编号:1002-2333(2012)03-0045-03The Application of Virtual Technology in Impeller ProcessingXIA Jia-jun,WU Zhi-chao(Huazhong University of Science and Technology,Wuhan 430074,China )Abstract :Impeller is a typical multi-axis machining part,which often occurs with empty knife,cut-off,due to cutting,no high surface quality in processing.The automatic programming of integral impeller is generated based on mill_multi_blade module of UG software.The process of MIKRON UCP 710five-axis linkage machining center milling integral impeller is simulated and optimized based on VERICUT software,which improves the processing quality and efficiency.Key words :integral impeller;machining;automatic programming;simulation45机械工程师2012年第3期加工工序加工方式刀具规格主轴转速/r ·min -1进给速度/mm ·min -1刀具材料加工余量/mm 切削深度/mm 刀片边缘点切削方式流道粗加工可变轮廓铣R6球头铣刀30001500YG60.52沿刀片方向往复上升叶片(分流片)精加工可变轮廓铣R6球头铣刀50001000YG600.5-单向流道精加工可变轮廓铣R6球头铣刀60001000YG600.5沿刀片方向往复上升清根铣削可变轮廓铣R3球头铣刀80001500YG602-往复上升表1各加工工序参数设置制造业信息化仿真/建模/CAD /CAM /CAE /CAPPMA NUFACTURING INFORMATIZATION进给/转速轴向切深/mm 圆弧形切宽/mm 每分进给/mm ·min -1每齿进给/mm切削厚度/mm 体积去除/mm 3·min -1主轴速度/r ·min -1表面速度/m ·min -1参数设置5033980.0250.025597007960150VERICUT 能够实现零件加工过程的机床仿真、程序校验以及程序优化。

本文叶轮用米克朗UCP710型五轴加工中心完成加工,实现整体叶轮的五轴数控加工仿真及优化。

3.1五轴加工中心仿真环境的建立准确构造机床各部件的CAD 模型,并根据机床的参数进行准确定位,建立五轴加工中心仿真环境,对于真实模拟叶轮加工过程以检测机床、刀具和工件加工过程中的位置状况,防止干涉至关重要。

(1)添加机床几何模型利用UG/Modeling 按照机床参数准确构造机床运动部件和固定部件的三维模型,并转换成VERICUT 软件可以识别的STL 格式。

根据实际运动结构及位置坐标,将组件依次添加到机床组件树中,完成坐标和部件的装配,得到虚拟机床模型,如图2所示。

(2)机床参数设置在Configuration/Machine Setting 中设置机床干涉检查、机床初始位置、机床行程设置和运动轴分配等机床参数,在library 子目录下选择米克朗机床的数控系统配置文件hei530.ctl 。

(3)刀具轨迹仿真利用刀具管理模块,建立叶轮加工中用到的刀具库。

刀具包括刀柄和刀片两部分,刀柄由UG 建好模型并将其转换为STL 格式,刀片在VERICUT 中设置,选择相应刀片型号,输入刀片尺寸即可。

在Toolpath Type 中选择G-Code Date ,即可用于仿真G 代码刀具轨迹文件。

3.2叶轮的加工仿真将软件初始化设置好后,调用已构建好的米克朗机床文件、CNC 控制文件和刀具库文件,引入叶轮毛坯的STL 模型文件,设置加工坐标系并调入NC 程序,定义好刀具列表,检查数控程序的正确性,即可开始加工仿真。

仿真过程中,机床的运动状态与实际加工中机床运动状态相同,可检验机床、刀具以及夹具之间的干涉情况。

仿真结束后,VERICUT 日志文件没有加工错误及警告。

选取Auto Diff 检查加工质量,自动识别零件过切和欠切的部位,以便修改加工参数。

3.3基于仿真结果的切削速度优化加工零件需要达到的目的主要有:避免切削余量大,损坏刀具和损伤机床;保证零件质量;提高加工效率。

但手动编程和软件自动编程得到的程序切削速度都是固定的,在实际加工中并不十分安全高效,需要对其进行优化。

(1)恒定体积去除率切削方式优化材料去除率(mm 3/s)=切削深度(mm )×切削宽度(mm)×进给速度(mm/s )/60。

当切削体积为0时,刀具并未切削材料,实质上刀具在走空刀,这时进给速度可以提高到机床能承受的最大值,从而大大减少加工时间,获得良好的加工效率;当刀具切削体积不为0时,计算其体积去除率,大于优化库中的体积去除率基准值则降低进给速度,相反则提高进给速度。

这样能够维持较稳定的体积去除率,保证稳定的切削状况,对数控机床是一种有效的保护,不会存在大余量切削的状况,同时对刀具的寿命提高有很大贡献。

(2)恒定切削厚度方式优化在切削时通过变化进给率保持恒定的切削厚度。

不连续切削状态下,刀具受力不连续且余量小,这种薄切削状态对刀具磨损很厉害,零件加工表面质量也不好,刀具寿命大大受影响。

同时要避免过载切削状态,这种状态刀具受力太大,容易变形,零件容易损伤,碰到铣转角时,零件经常被啃伤。

通过VERICUT 优化分析计算切削模型和切削厚度,当大于理想的切削厚度时,降低进给速度,反之则提高速度。

这样动态的维持切削厚度相对恒定,切削力平稳,可提高加工效率和零件表面质量。

(3)叶轮加工切削速度的优化根据优化方法的适用性,粗加工选择恒定体积去除率切削方式优化,精加工分别按两种优化方式优化速度,然后比较结果,较小的进给速度作为最终优化速度,插入程序中。

参数优化设置如表2所示。

虚拟机床模型如图2,优化完成后叶轮加工效果图如图3所示,叶轮表面加工质量得到了明显提升。

优化前的加工时间为48min ,优化后机械工程师2012年第3期46(a )流道粗加工刀路(b )叶片精加工刀路(c )流道精加工刀路(d )叶轮加工3D 仿真效果图图1基于UG 的叶轮五轴加工表2参数优化设置图2虚拟机床模型图3优化后叶轮加工效果图仿真/建模/CAD /CAM /CAE /CAPP制造业信息化MA NUFACTURING INFORMATIZATION!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!的加工时间为18min ,可见加工时间比优化前节省了大约63%。

4结语本文利用UG 叶轮加工模块生成数控加工程序,通过VERICUT 软件完成叶轮加工的仿真与优化,提升了叶轮表面加工质量,并通过切削速度的优化达到了节约加工时间和保护加工刀具及机床的目的,体现了虚拟技术的应用对于指导叶轮实际加工生产的意义。