渗碳钢双列圆锥滚子轴承外圈淬火压模设计

渗碳工序圆锥滚子轴承套圈工艺流程

渗碳工序圆锥滚子轴承套圈工艺流程以渗碳工序圆锥滚子轴承套圈工艺流程为标题,可以从以下几个方面进行描述:一、渗碳工序的介绍渗碳是一种常见的表面处理工艺,通过在金属表面加热处理的同时注入碳元素,使得金属材料的表面硬度得到提高,从而提高其耐磨性和使用寿命。

渗碳工序在制造圆锥滚子轴承套圈时起到关键作用。

二、圆锥滚子轴承套圈的材料选择圆锥滚子轴承套圈通常由高碳铬钢制成,其材料具有良好的强度和耐磨性能,适合进行渗碳加工。

渗碳工序能够在保持材料原有强度的同时,提高其表面硬度,从而满足轴承套圈在使用过程中的高负荷和高速旋转的要求。

三、渗碳工序的具体步骤1. 准备工作:将圆锥滚子轴承套圈进行清洗和除油处理,确保表面干净。

2. 包装:将经过准备的圆锥滚子轴承套圈放入渗碳工艺包装盒中,确保圆锥滚子轴承套圈与渗碳介质接触。

3. 加热:将包装好的圆锥滚子轴承套圈放入渗碳炉中,进行加热处理。

加热温度和时间需要根据具体材料和要求进行调整,一般温度在800°C-950°C之间,时间在几小时到十几小时不等。

4. 渗碳介质注入:在加热的过程中,需要将渗碳介质注入渗碳炉中,使得碳元素能够渗入圆锥滚子轴承套圈的表面。

渗碳介质通常是含有碳元素的固体或液体,如气体、固体碳化物或液体有机化合物等。

5. 固溶处理:在渗碳完成后,需要进行固溶处理,以消除渗碳过程中产生的氧化物和残留介质。

固溶处理通常是将圆锥滚子轴承套圈放入盐浴中进行加热处理,使得渗碳层中的残留物质溶解。

6. 冷却:固溶处理完成后,将圆锥滚子轴承套圈从盐浴中取出,进行冷却处理。

冷却过程需要控制速度和温度,以避免产生过度的应力和变形。

7. 清洗和检验:冷却后的圆锥滚子轴承套圈需要进行清洗和检验。

清洗可以去除表面的残留物质,检验可以评估渗碳工艺的质量和效果。

四、渗碳工序的优点和应用渗碳工序具有以下优点:能够提高金属材料的表面硬度和耐磨性;能够在保持材料原有强度的同时,提高其使用寿命;适用于各种金属材料的表面处理。

渗碳钢制轴承套圈渗碳及热处理工艺

C a r bur i z i ng a nd h e a t t r e a t me n t pr o c e s s o f c a r bur i z i ng s t e e l be a r i ng r i ng s

Zh o u Ba o xi n , Li u Xi ul i a n , Xua n Hu i

6

2 试 验 准 备

c e n t e r a n d o t h e r p r o p e r t i e s . Ke y wo r d s : c a r b u r i z i n g s t e e l ; b e ri a n g r i n g s ; c a r b u r i z i n g ; q u e n c h i n g ; t e mp e r ; t e s t

s u r f a c e c a r b o n c o n t e n t a r e r e a c h e d wi t h o u t c o a r s e me s h c a r b i d e o n c a r b u r i z i n g c a s e t e x t u r e S O a s t o ma k e t h e f u nc t i o n i n r e a t me n t S u b — f a c t o r y , H a r b i n B e a r i n g G r o u p C o r p o r a t i o n , Ha r b i n 1 5 0 0 3 6 , C h i n a ; 2 . Be a r i n g R&D C e n t e r , A V I C Ha r b i n B e a r i n g C o . , L t d . , Ha r b i n 1 5 0 0 3 6 , C h i n a)

渗碳钢轴承外圈淬火后加工余量的确定

s 3 b 江  ̄=s a b

ii = +2 】 :l

e dI n i

( 辑 编

跃

华)

@i - )" 6 1s y =’ F T 中 黑体 5 .0 1 2 + a ’t ON ,I @i 一 )* 6 4 s y (T I (t “2) ONI ̄ 黑 体 5 .a 1 2 + a L RM s r ) )F ' ,l @ 0 1 2 + 0 sy H F ir 中黑 体 5 - l" 6 1 a ov ,I

维普资讯

垮 碳 钢 承 外 两 j 后 加 工 衾王 的 确定 牟火

口 吴文茁

中圈 分 类 号 : .0 " 56 I V

口

刘宏利

口 潘淑芳

文 章编 号 :0 0 4 9 (0 2 0 - 0 7 0 10 - 9 8 2 0 13 0 3 - 1

扛 26 ‘/ B D f1 1

外 径 D= 3 .rm . 原 来 取 外 滚 道 车 削 后 的 余 量 2 09 a AD o6 , 求 台 理 的 车 削 后 的 余 量 及 淬 火 后 的 磨 = .5 试 量 , 验证 原 取值 的合适 性 。 并

式 中

B— — 工 件 最 大 壁 厚

Ⅱ

弹性 回缩 量的计算

由 生 产 实 践 得 知 , 碳 钢 轴 承 套 圈 弹 性 回 缩 量 渗

Ⅱ

计算 实例

已 知 1 7 2 轴 承 外 圈 的 最 大 壁 厚 B 88 mm , 9 76 =I .5

的 大 小 与 工 件 壁 厚 、 径 的 太 小 有 关 。 我 们 总 结 的 直 弹性 回缩 量 的 经 验 公 式 是

作 者 单 位 : 东 北 大 学 机 械 厂

滚动轴承渗碳轴承钢零件热处理技术条件

滚动轴承渗碳轴承钢零件热处理技术条件说到滚动轴承,大家肯定都不陌生。

它那种在机器里转来转去的模样,简直是每天都能看到。

说实话,轴承的工作就像是人们平时走路,轻轻松松,却又必不可少,缺了它,机器怎么能顺利运转呢?不过,轴承虽小,却肩负着大任务。

它们需要承受巨大的压力,频繁地转动,不能有半点儿马虎。

所以,制作这些轴承的材料可不是随便选的。

现在有一种特别重要的材料,就是渗碳轴承钢。

说到渗碳轴承钢,嘿,那可就有意思了。

什么是渗碳?这可是一个听起来很专业的词。

简单来说,就是把钢材表面通过加热的方式,让碳元素渗入钢材表面,让钢材表面变得更加坚硬,就像给它穿上一层铁皮一样。

这样一来,钢材就不容易磨损,承受的压力也大大增加。

也就是说,渗碳处理就像是给轴承穿上了一件超强的“铠甲”,使它在面对高温、高负荷的工作环境时,依然能“挺胸”应对。

就像咱们平常工作时,戴上了防护装备,安全感满满,做事也能更有底气,不怕任何挑战。

可是,渗碳处理的工作可不能马虎。

温度控制得特别重要。

要想让钢材表面吸收足够的碳,但又不至于把它弄坏,这个温度控制的精确度简直是关键中的关键。

想象一下,一不小心把温度调高了,那钢材表面就可能烧焦,硬度反而下降;反过来,温度不够,那碳渗透得就不深,钢材的表面保护性也大打折扣。

所以,做热处理时,炉子的温度就像厨师掌握火候一样,既不能火大了,也不能火小了。

然后说到时间,哎呀,渗碳处理的时间长短也得控制得恰到好处。

过了这段时间,碳渗透得足够深,钢材表面就会变得硬得像块石头。

但如果时间不够,碳没渗透到位,那钢材的表面就软了,哪能承受得住那些机器的高强度负荷啊?可以说,这就是一场时间与温度的“拉锯战”,每一步都得精准到位,才有可能得到理想的结果。

好吧,咱们聊了这么多处理过程,别以为就这么简单,等着。

咱说,渗碳钢轴承的工作环境可不是闹着玩的。

它们通常都得在高速运转、重负荷、或者极端环境下工作。

哪怕你给它加了装备,它还是得经得起各种考验。

轴承新型淬火模具的设计

计算 出 △ : .3 o 38。

维普资讯

-

8・

轴 承技术

表 1 代 用模具 I R一70 16淬回火后 的实测数据

20 07年第 3期

r / i a r

项目 大 内径尺寸

及 公 差

工艺要求

—

实

测

数

据

04 .5一一 .5 — .0一一 .0 — .0~一 .0 — . 8~一06 0 1 0 4 04 0 6 0 5 0 7 0 3 . 2 — .5~一 .3 0 4

原 有 产 品 结 构 简 图

图 1

I 06结 构 简 图 R一71

按正 常热 处理 淬 、 回火 工 艺加 工 I 70 R一 16 产 品 1 , 过对 试 验 所 测 数据 进 行 分 析 , O件 通 内 滚道 、 内径 和小挡 边外 径等均 符合 工艺要求 , 小

淬 火压 床 内圈模具 结 构 非 常复 杂 , 由近 3 O

滚道 都一样 , 只是二 者 的高度 不 同 , 者 比后 前

者高 1 . 。另 外 ,R 一70 33 I 16还 多 出一 个 大 内 径, 大外 径为 配合 面需要 磨削 。因此 , 制初期 试 用现有 模具 代用进 行试验 。

04 . 0一 一O. 5 6 —0 4 一 一0 5 —0 2 .5 .5 . 0一 一0 4 —0 2 .2 . 5一 一0 4 . 0 —0 2 . 5一 一0 4 .6

1 66_ 3

一

3

—

大挡边 外径椭 圆

O 1 .3

0 2 .3

0 o .9

O 1 .5

O2 . 3.

个 零件组 成 , 且它 是在 密封状 态下 工作 的 , 并 装

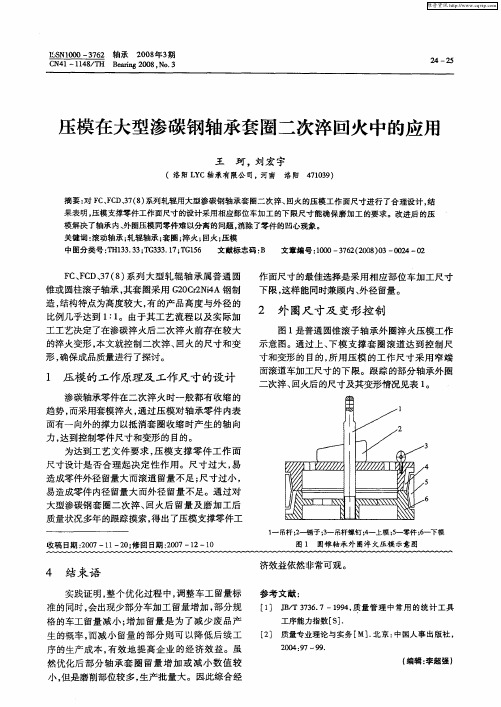

压模在大型渗碳钢轴承套圈二次淬回火中的应用

≤O. 5 3 ≤O. 5 3 ≤O. O 3 ≤O. 5 3 12 14 . . 13 14 . . 12 14 . . 1 4 ~1 6 . . 3 0/ 6 0 / 、 8 6 21 .1 3 01 21 3 2 4 X2 —2I 0 89 8 S, 1 3 2 4 /HC 2,1 8 O_ 4 YB / 0 3O / 6 . / 1 8 6 2 6 7, 0

为达到工艺文件要求 , 压模支撑零件工作 面 尺寸设计是 否合理起决定性作 用。尺寸过大 , 易 造 成零件 外径 留量 大 而滚 道 留量 不 足 ; 寸 过小 , 尺

易 造成零 件 内径 留量 大 而外 径 留量 不 足 。通 过对 大 型渗碳 钢 套 圈二 次 淬 、 回火 后 留量 及 磨 加 工后

维普资讯

! =2 兰

C 1—1 4 / N4 1 8 TH

轴承

B a ig 2 0 N . e r 0 8, o 3 n

2 0 年3 0 8 期

2 4—2 5

压模在大型渗碳钢轴承套圈二次淬 回火中的应用

王 珂 ,刘宏宇

(洛 阳 L YC轴承有限公 司 , 河南 洛 阳 4 1 3 ) 7 0 9

摘要 : F F D、7 8 系列 轧辊 用大型渗碳钢 轴承套 圈二次淬 、 对 C、C 3 ( ) 回火 的压模工 作面尺寸 进行 了合 理设计 , 结

果 表明 , 压模支撑零件工作面尺寸 的设计采用相应部位 车加工 的下限尺寸 能确保磨 加工 的要求 。改进后 的压

模解 决了轴承 内、 圈压模 同零件难 以分离 的问题 , 外 消除了零件的凹心现象。 关键词 : 滚动轴承 ; 轧辊轴承 ; 套圈 ; 淬火 ; 回火 ; 压模

渗碳工序圆锥滚子轴承套圈工艺流程

渗碳工序圆锥滚子轴承套圈工艺流程

渗碳是一种将碳元素渗入到钢材表面加工成一种高碳含量的硬化层的工艺。

圆锥滚子轴承套圈的渗碳工序主要包括以下流程:

1. 材料准备:选择适合的钢材作为套圈材料,并对材料进行表面清洁和检查。

2. 套圈预处理:在套圈表面进行酸洗处理,以去除氧化层和污垢,确保表面的光洁。

3. 渐进预热:将套圈逐渐加热到一定温度(通常在800°C到950°C之间),以减少冷凝和热冲击对套圈的影响。

4. 渗碳:将套圈放入渗碳炉中,并在一定温度下加入碳源(一般是固体碳源或气体碳源)进行渗碳处理。

渗碳时间通常在几小时到几十小时不等,取决于渗碳深度的要求。

5. 淬火:在渗碳结束后,将套圈迅速放入淬火介质(如冷却油或盐浴),以使渗碳层快速冷却,产生高硬度的表面层。

6. 中间处理:对淬火后的套圈进行表面处理,如去除氧化层和残留碳源,以及修整外形尺寸和圆度等。

7. 回火:为了消除淬火时产生的内应力,将套圈再次加热到适当的温度,并保持一定时间后冷却。

回火温度取决于套圈所需的力学性能。

8. 终轧或成品处理:对回火后的套圈进行最终的尺寸加工和表面处理,以满足设计要求。

以上是圆锥滚子轴承套圈渗碳工序的一般流程,具体流程和参数可能会根据不同的工艺要求和产品规格而有所不同。

压模在大型渗碳轴承套圈二次淬回火的应用

关键词 : 套模具淬火 ; 模具工作面尺寸 ; 工艺改进

近 两 年来 大 型 轧辊 渗 碳 轴 承 F 、 C 3 C F D、 7

1 1 模 具 的 工 作 原 理 .

() 8 系列 轴 承 套 圈 随 着 市 场 的需 求 应 运 而生 。 它 们 系属 普 通 圆 锥 或 圆柱 滚 子 轴 承 。高 度 较 高 是其 结构上 突 出特 点 , 的产 品高 度 与 外 径 有

4 上模 5零件 6 下模 . . . 图 1 圆锥轴 承外 圈淬 火模 具工 作 示意简 图

车工窄端面滚道尺寸的下限, 所跟踪 的部分轴

承外 圈二 次淬 回火后 的尺寸 和变形 见表 1 :

・

8・

轴承技术 ห้องสมุดไป่ตู้

表 1 二 次淬 回火 变形和 留量 检测结 果

2 1 年第 3 01 期

—

圈淬火后脱模较困难 , 其原 因是 当模具工作面 的高度尺寸设计的接近产 品工作尺寸时, 由于 模 具支 撑 面是 圆 柱 面无 锥 度 , 当二 次 淬 火 后零

件 抱 紧 模 具 而 造 成 很 难 脱 模 ,特 别 是

F 3520 H /2 FA 620 0 C 84 0/ C 0 、C 862/ 2高度 与外径 几乎等 同, 使生产 加工 中 给操 作 者增 加难 致 度, 甚至可能因为脱模操作不 当而造成无 法挽 回的磕碰 伤废 品。如 果对模具工 作面的高度 尺寸设计 的低些 , 如此虽然利于模具和零 件的 脱离 , 同时不可避免地导致较高 的零件 二次 但 淬火套模时 由于零 件的半高处得 不到支撑产 生 凹心 现象 , 影响后 工序 的加 工 。

轴承 技术

21 0 1年第 3期

渗碳钢轴承套圈液压二工位淬火压床与模具

料提供了条件。压床设计为二工位独立工作 , 单 工位程序 自动控制 , 是一种结构较为简单且 自动 化程 度较高 的淬火设 备 。本 文对 压床 和模 具分 别

进行 了介 绍 。

1 压床 的 结构及 工作 原理

压床采用了开式( c形) 单柱机身结构 , 如图 1

所示 , 这种结构最显著 的优点是可 以三面接触工

堡 ! 二 丝 轴承 Z

2 e rn 01 N . 4 18 T a i g2 0, o 4

渗碳钢轴承套圈液压二工位淬火压床与模具

张光 荣

( 宁夏机械研 究院 , 银川 700 ) 502 摘 要:Y 了液压二工位 淬火压床 的特点与优势 , S析 探讨了适用于渗碳钢轴承 淬火的压床结构 、 工作原理及 与之 配套 的淬火模具的结构 , 介绍了该压床对于各种形状被淬 工件的适宜性 , 据淬火工艺要求 , 依 压床可 实现模具

保 持压力下的 自动淬火。

关键词 : 滚动轴承 ; 圈; 套 渗碳钢 ; 淬火压床 ; 模具

中图分类号 :H 3 .3 T 153 ;G 6 T 133 ;G 5 . 2T 7 文献标志码 : B 文章编号 : 0 3 6 (00 0 — O4— 2 1 0- 7 2 2 1) 4 0 2 0 0

Ke r s: l n e rn ;r g a b rz g se l u e c i g p e s y wo d r l g b a ig i ;c r u ii te ;q n h n rs ;mo d o i n n l u

二工位液压加载淬火压床 是借鉴机械压床 ( 气动肘杆式压床) 的模具结构及冷却方式, 参考 单柱式液压 机的结构 , 按照不 同产 品的淬火要求 开发的一种新型产品 , 其安装内撑淬火模具 , 满足 各种形状渗碳钢轴承套圈的淬火要求。该压床设

大型轴承套圈渗碳、淬火及模具设计应用

2 压 床 淬 火 机 构及 模具 设 计

GIEAS ON NO5 7淬 火 压 床 是 从 美 国 引 进 的 , 3 专

周 期 长 ( 圈 1 , 得 变 形 量 控 制 成 为 淬 火 过 程 中 的 关 见 )使

键 环 节 。 为 解 决 这 个 矛 盾 , 们 以 格 里 森 淬 火 压 床 为 压 我 淬 设 备 , 计 制 造 了 系列 轴 承 内 、 圈 淬 火 模 具 , 在 实 设 外 并

际 应 用 中不 断 改 进 完 善 , 得 了满 意 效 果 。 取

涨缩 口; 涨套外 表 面沿 轴线开有 一 定数量 的导油槽 . 在

增强 油 降效果 。 组 合模具 在工 件淬 火过程 中 , 制 内 此 控

图 3 轴 承 内 圈 摸具 及 压 淬 机构

1密封 圈 ; - 2斥却 窜 罩 ; 3抟 却 室 ;一 压 头 崖 : 4外 5内 压头 缝 ; 中心 压 士座 ;- 具 涨 芯 ;一 具 藏套 ; 6 7模 8接 0导 袖 槽 ;0轴 承 内 嗣 ; 1模 具 座 ;2定 位 调 整 圈 一 1 1一 1一

维普资讯

《 II艺 0 年弟2 热 》2 2 0 期

理

经 验 交流

着 2

大 型 轴 承 套 圉渗 碳 、 火 及 模 具 设 计 应 用 淬

De in& Ap l ai n o ef rB gBe rn n ’ Ca b rzn sg p i t fDi o i a ig RigS r u ii g& Qu n hn c o e c ig

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

综合以上各式得出

S1 = S2 = … = S10

(6)

只有保证 (6) 式才能使各组钢球受力均匀 ,而

S1 、S2 、…S10 又是通过游隙而体现出来的 ,因此各

组游隙必须相同 。这就需要轴承加工时注意各个 零件尺寸的一致性 ,成套轴承配好游隙后零件顺 序不得弄混 ,否则会造成个别游隙小的轴承过载 而钢球提前破坏 ,使整套轴承失效 。

D1 = D0 + 2 ( L2 - L1 ) tgα + d1 - d2 (6)

式中 L1 、L2 、d1 、d2

车工图尺寸 (见图 3)

《轴承》2000. №. 5

3 计算实例

现以我公司出口美国 HM129814XD - S 铁路 轴承外圈 (图 4) 为例 ,试计算其淬火压模尺寸 。 3. 1 公式法 3. 1. 1 马鞍型凹入量 δ

1 浮动定位原理及设计原则

1. 1 定位原理 工件的两端面以浮动定位套定位 ,在浮动定

位套的后面加一个碟形弹簧 ,当两个淬火压模压 靠以后 ,工件的两端面向两边推开浮动定位套一 个微小距离 ,这时碟形弹簧被压缩 。调整碟形弹 簧弹力的大小 ,就能保证工件在两个压模中间位 置上 (轴向) ,这样就消除了批工件由于宽度变动 量大而造成淬火后工件两滚道直径相互差 。值得 指出的是工件是在烧红的状态被定位在两个压模 上 ,两个压模虽被压靠 ,但工件与模具之间在径向

1 - 轴承外圈 ;2 - 浮动定位套 ;3 - 背帽 ;4 - 销轴 ;5 - 压缩 (脱 模) 弹簧 ;6 - 盖板 ;7 - 锥体 ;8 - 弹簧圈 ;9 - 碟形弹簧 ;10 - 胎 涨绊

图 1 淬火压模浮动定位结构

存有间隙 ,因此在未进入油液淬火之前 ,工件在两 个压模的轴向上自动找中心是没有问题的 。根据 350626Sc 轴承外圈生产实践 ,两个滚道直径差可 调到 0. 1 mm , 淬火后工件尺寸的离散度达 0. 3 mm 。 1. 2 碟形弹簧设计

要解决马鞍型变形必须使模具角度小于工件

车工图的角度 。工件角度与模具角度之差即为模

具与工件角度差 (以下简称角度差) 。

由图 3 得角度差

·36 ·

α′=

arctg

2δ

L3

(2)

2. 1. 3 模具整形角度 α

模具整形角度即为车工图角度减去角度差 ,

即

α = α″- α′

(3)

式中 α″ 工件车工图角度

按车工图尺寸设计模具 。实践证明 :将凹入量 δ

(半径量) 加到小头直径上则合适 。即

D0 = d0 + δ

(5)

式中 d0 工件车工图 (见图 3) 小头直径

2. 4 模具直台部分直径 D1 的确定 由于模具角度的改变 ,模具直台部分直径尺

寸也跟着变化 ,不应等于车工图牙口尺寸 ,即必须

保证原车工图的 d1 与 d2 之差不变

介绍了普通浪形保持架和方支撑柱铆合的浅球兜型 浪形保持架毛坯通用算式的推导过程 。附图 2 幅 。

叙词 :保持架 毛坯 直径 计算

李作田 ,倪雅勤 ,韩亚秋. 渗碳钢双列圆锥滚子轴承 外圈淬火压模设计. 轴承 ,2000 (5) :35~37

为了解决渗碳钢轴承套圈二次淬火后工件两滚道直 径差的问题 ,淬火压模采用了浮动定位结构 。介绍了淬 火压模的浮动定位原理及模具的设计方法 ,并用实例说

由 (4) 式可得 α′= 16. 089′。 以上两种计算结果基本一致 ,现取角度差 α′

图 5 350626Sc 外圈车工图

= 15. 5′,所以模具整形角度 α=α″- α′= 9°58′15″ - 15′30″= 9°42′45″。 3. 3 计算模具小头尺寸 D0

由 (2) 式得

(上接第 44 页) 端木培兰 ,史锡光. 中频淬火感应器的改制. 轴承 , 2000 (5) :30~31

叙词 :感应淬火 感应器

康 华 ,高国庆. 角接触球轴承实体保持架内径压印 锁量工艺改进. 轴承 ,2000 (5) :32

叙词 :角接触球轴承 实体保持架 工艺

张海鹰. 浪形保持架毛坯平均直径通用算式推导. 轴 承 ,2000 (5) :33~34

正比于比值 L1ΠS 、L2ΠB 及 L3ΠD ,即有

δ∝ L1 ·L2 ·L3

SBD

如定量表达变形量则有

δ = 0. 041 L1 ·L2 ·L3

(1)

SBD

式中 L1 、L2 、L3 、B 、S 和 D

车工图尺寸 ,见

图3

0. 041 是在压模旋转淬火条件下 ,由经验数

据推求的 。

2. 1. 2 模具与工件角度差 α′

·37 ·

《轴承》2000. №. 5

为了保证

F a1

=

Fa2

=

…=

F a10

=

1 10

Fa

(1)

必须使

X1 = X2 = … = X9

(2)

Y1 = Y2 = … = Y9

(3)

X1 = Y1 , X2 = Y2 , …X9 = Y9

(4)

式中 Fai 第 i 排钢球承受的轴向力

Xi 第 i 个轴圈的接触点与第 i + 1 个 轴圈的接触点之间的轴向距离

δ=

164. 83 2

tg15. 5′

由 (5) 式得

= 0. 372

D0 = 180. 93 + 0. 382 = 181. 3 3. 4 计算模具直台尺寸 D1

D0 = 181. 3

L1 = 14. 77

L2

=

164. 2

84

= 82. 415

α = 9°42′45″

d1 = 208. 9

d2 = 204. 7 由 (6) 式得 D1 = 208. 656

碟形弹 簧 工 作 变 形 可 等 于 批 套 圈 宽 度 变 动 量 。碟形弹簧工作变形大 ,则轴向自动找中心不 准。

碟形弹簧必须具备足够弹力 (1. 0 t 左右) ,而 工作变形则越小越好 。碟形弹簧设计是否合理 , 是淬火压模整形精度高低的关键 。 1. 3 模具锥体角β的确定 (见图 2)

L′3ΠD′) Π( L1ΠS ·L2ΠB ·L3ΠD) 之值大于 1 ,则说明

新产品马鞍型变形量比老产品严重 ;如果其比值

小于 1 ,则说明新产品马鞍型变形量较老产品小 。

如已知老产品的角度差 α′0 较合适 ,则新产品角

度差 α′可由下式求得 :

α′=

α′0

LS′′1 ·LB′′2 ·LD′′3 L1 ·L2 ·L3

用 350626Sc ( 图 5) 作 比 照 并 已 知 其 角 度 差 α′0 = 9′较合适 ,得到 :

图 4 HM129814XD - S 外圈车工图

α′0 = 9′,L′1 = 14. 77 , S′= 6. 33 ,L′2 = 82. 415 , B′= 15. 93 ,L′3 = 164. 83 , D′= 221. 56 ,L1 = 13. 89 , S = 7. 3 , L2 = 75. 8 , B = 18. 85 , L3 = 151. 6 , D = 230. 9 。

! 工夹模具 #

《轴承》2000. №. 5

渗碳钢双列圆锥滚子轴承外圈淬火压模设计

瓦房店轴承集团公司 (辽宁瓦房店 116300) 李作田 倪雅勤 韩亚秋

在我公司目前生产的产品中 ,渗碳钢轴承套 圈都需要二次淬火 。在工件车加工时 ,虽经软磨 统一了尺寸 ,而在一次淬火后 ,批套圈宽度变动量 较大 (如 350626Sc 套圈宽度批差 : 0. 5 mm) ,采用 压模二次淬火必须以工件的两端面定位 ,这样一 来淬火后的工件两滚道直径差则达到 0. 176 mm。 为解决这一问题 ,淬火压模采用了浮动定位结构 (如图 1 所示) 。

在选取游隙值的大小时应注意保证钢球的两 点接触状态 ,由于转速和井底温度高 ,过小的游隙 使轴承失效更快 。游隙值可通过沟道半径 、钢球 直径 、套圈沟心距及接触角计算得出 (公式略) ,一 般取值 ≥0. 15 mm 非常安全 。

3 结束语

试验表明 ,国产的推力轴承可代替进口轴承 , 满足螺杆钻具的需要 。从发展来看 ,由于恶劣的 工作条件 ,即使通过设计提高了轴承的寿命 ,但再 从轴承本身 (材料 、设计) 寻求突破已潜力不大 ,只 有充油密封技术取得突破 ,使轴承的工作条件得 以改善 ,才能从根本上解决轴承寿命问题 。

图 2 模具主要尺寸

2 模具主要尺寸确定 (图 2)

双列圆锥轴承外圈壁厚 ,其中间比两边厚 ,工

·35 ·

《轴承》2ห้องสมุดไป่ตู้00. №. 5

件淬火后中间收缩严重 ,因此外径素线形成马鞍 型 。这一问题可通过改变模具角度来解决 ,即模 具角度比工件角度小 ,模具与工件的角度差 α′可 通过工件淬火后马鞍型的凹入量来确定 ,但这样 就需反复试验 ,其胎涨绊就反复被废掉 。现用两 种方法确定模具整形角度 α,它是确定模具尺寸 的基础 。 2. 1 经验公式确定马鞍型凹入量 (见图 3)

Yi

第 i + 1 个座圈的接触点与第 i + 2

个座圈的接触点之间的轴向距离

i 钢球的排数 , i = 1 ,2 , …10

又因

X1 - S1 = Y1 - S2

X2 - S2 = Y2 - S3 …

(5)

X9 - S9 = Y9 - S10

式中 Si 第 i 排钢球与轴圈和座圈两接触点

的轴向距离 , i = 1 ,2 , …10

·10 ·

明 。附图 5 幅 。 叙词 :双列圆锥滚子轴承 外圈 淬火 模具 设

计

刘良瑞. 筐形保持架无槽凹模压坡模的设计. 轴承 , 2000 (5) :38~41