4Cr2MoWVNi钢离子渗氮工艺研究_刘安翔

钢渗氮技术及检验

在氮化处理前零件经受调质处理,零件硬度为HV200~ 300,为回火索氏体组织,经氮化处理后,心部还具有良 好的综合机械性能。

钢渗氮技术及检验

渗氮钢及预先热处理

氮化钢的合金化

➢合金元素与钢的氮化工艺

氮化工艺的要求:

• 氮化表面的高硬度; • 氮化表面的脆性满足要求; • 获得足够深的氮化层深度; • 尽可能缩短氮化时间。

➢ 当氮达到α-Fe的饱和浓度后,便与氮化物形成元素发 生作用,按照氮与合金元素亲和力的强弱,依次形成 氮化物。例如38CrMoAlA,先形成极为弥散的氮化铝, 然后形成氮化钼,最后形成氮化铬。

➢ 合金元素与氮的亲和力越大,所形成的氮化物越稳定, 熔点、硬度也越高。

➢ 氮化物的稳定性按下列次序降低,即Ti、Al、V、Nb、 W、Mo、Cr、Mn、Fe的氮化物。

• 软氮化方法分为气钢体渗氮软技术氮及化检验和液体软氮化两大类。

氮化工艺方法

• 软氮化

– 常用的共渗介质有尿素、甲酰胺和三乙醇胺,它们在软氮化温度 下发生热分解反应,产生活性碳、氮原子。活性碳、氮原子被工 件表面吸收,通过扩散渗入工件表层,从而获得以氮为主的碳氮 共渗层。气体软氮化温度常用560-570℃,因该温度下氮化层硬 度值最高。氮化时间常为2-3小时,因为超过2.5小时,随时间延 长,氮化层深度增加很慢。

0率.0视2~流0量.2的m大/m小,与其温性度质的极高硬低H而v 1有00所0改~变12,00流,量又愈极大脆则,分NH解3度之愈分低解,

流量愈小则分解率愈高,温度愈高分解率愈高,温度愈低分解率亦

愈低,NH3气在570℃时经热分解如下:

•

NH3 →〔N〕Fe + 3/2 H2

• 经 渗分氮解,出一来般的缺N点,为随硬而化扩层散薄进而入氮钢化的处表理面时形间成长。。相的Fe2 - 3N气体

新型Cr—Mo-V渗氮钢的力学性能及渗氮特性

喷射器偶件 、 内燃机 曲轴 、 汽缸套和气阀、 镗床主轴 和 主轴 套 、 密 齿 轮 、 密 机 床 丝 杆 等 更 高 的 使 用 精 精 要 求 4. 化 前 的调质 处 理 , 。氮 可使 渗 氮 钢 心 部具 有 相 当好 的 强 韧 性 组 合 , 且 与 其 他 许 多 强 化 层 不 而 同 , 硬度 的渗 氮 层 与 基 体 有 着 良好 的 过 渡 , 高 因而 赋 予 了零 件优 良 的综 合 性 能 . 期 以来 , 国 的 渗 长 我 氮钢只有 3 CM A 一种 , 由于其 含有较 高 的 c 8ro1 但

No e - o- Nird n t e v lCr- ・ M V t i i g S e l

L AO J n xo g , MI Yo ga , HUANG e ri , L a g I i -in a N n —n Z. n a Iy n ( .S ho o t a c n eadE gne n , hnh i nvrt,Sa ga 2 07 , h a 1 col f e l Si c n nier g S ag a U i sy hn hi 0 0 2 C i ; Ma r s e i i ei n 2 pcM Sel r c , asa o .Sei t a h B ohnI n& S e C .Ld, hnh i 0 9 0 C ia e Bn r t l o, t. S ag a 20 4 , hn ) e

Ke y wor ds:n ti i g se l ird n t e ;m e h n c p o e i s mir - lo e c a i r p r e ; t c o a ly d

渗氮 钢 是 一 种 结合 了表 面 高 硬度 、 磨 性 与 心 耐 部 高 强 韧 性 的 材 料 .目前 , 界 各 国 都 在 积 极 发 展 世 专用渗氮钢 , 欧洲就有 9种 J以满足诸 如燃油 仅 ,

等离子渗氮的工艺研究和应用

摘要 : 文章 比较 了等离子渗氮工艺相较其他渗 氮工艺的优势 , 阐述 了等 离子渗氮工艺的特点及工艺设

计, 并 对其应 用 范围进 行 了说 明。

关键词 : 等 离子渗氮; 工艺特性 ; 工业应用

1 渗 氮工 艺概 述 1 . 5 盐浴渗 氮

1 . 1 渗 氮工 艺

通常所说的渗氮是指钢铁材料 的表面区域强制 渗人 氮 元 素 的热 化学 处 理 方 法 ( 参见 D I N 1 7 0 1 4标

件表面 , 渗入到材料表层组织 中, 形成新 的化合层 。 为 了优化化合层的结构 ,在渗氮过程 中也加入氮气 和氢气作为添加剂使用 ,这些混合气体 的组成成分

可 以在 很 大范 围 内进 行 调 整 ,以达 到可 再 生 产 的处

理层性能。

性氧化铁( F e O ) , 这种分层 的化合物体系具有优 异 的抗腐蚀性能 。 渗氮 区域的氧化处理也可 以用在钢铁 材料需要提高摩擦和滑动性能或运转性能的情况下。 1 . 4 渗 氮介质 提高渗氮或碳氮共渗的渗透量 , 可以使用以下几 种 方法 : ( 1 ) 使用溶化的盐液( 盐浴渗氮 )

耐磨性能 , 如果在渗氮气氛 中再加入氧元素 , 这种工 艺就可以叫做“ 氧氮共渗” , 这种工艺方法可以用来形

成多孔性的渗氮层 , 这种渗氮层对于随后形成的氧化 层 的粘 附性能 十分重 要 。

1 . 3 氧化

“ 氧化 ” 相对 来 说 是钢 铁 材料 的一 种选 择 性 氧化 过 程 。在氧化 过程 中 , 渗 氮 区域 的最上 层形 成一 层 磁

表1等离子渗氮钢特征参数表表面硬度硬质渗氮层化合层名称aisi标准dinhv2深度栅厚度仙m结构钢10201003715035003o84lo碳钢10451050335050003o84一15表面硬化钢5115171315507000307610回火钢4140172255506500206a35518550900110002一o5210热加工钢h131234490012000103210冷加工钢d21237990012500102高速钢m21334310001250o00501防锈耐酸钢3161457195013000050155万方数据2015年3月江苏科技信息技术探讨no8march201525尺寸特性渗氮的结果是工件尺寸一般有一点增加对于精密配合的零部件在进行渗氮处理之前要加工到较小的尺寸一般来说非合金钢工件或者低合金钢工件在碳氮共渗处理后长度尺寸要增加化合层厚度的40至50

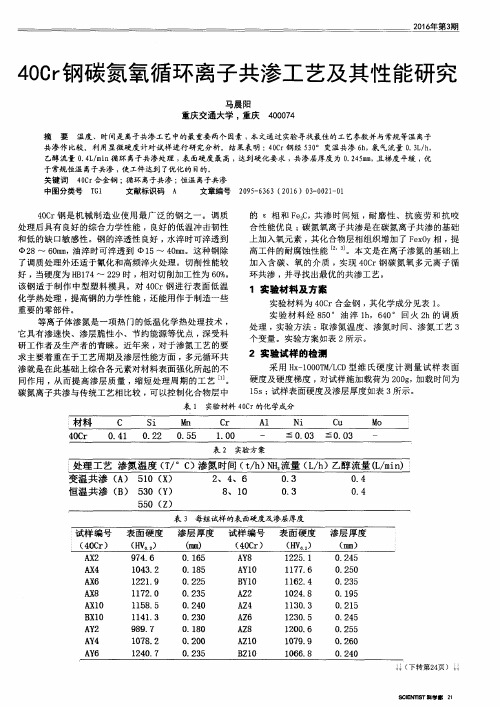

40Cr钢碳氮氧循环离子共渗工艺及其性能研究

表 3 每 组试 样 的表 面硬度 及渗 层厚 度

AX2 Ax4 AX6 AX8 Ax1O BxlO AY2 AY4I.9 1172。0 1158.5 1141.3 989.7 1078.2 1240.7

0,165 0。185 0.225 0.235 0.24O 0.230 O.18O 0.200 0.235

40Cr钢 是 机械 制 造 业 使 用 最 广泛 的钢 之 一 。调 质 处理 后 具有 良好 的综 合 力 学性 能 ,良好 的低 温冲 击 韧性 和 低 的缺 口敏感 性 。钢 的淬 透性 良好 ,水淬 时可 淬透 到

28~ 60ram,油 淬 时可 淬透 到 ①15~ 40ram。这 种钢 除 了调 质 处理 外还 适 于氰 化和 高频 淬 火处 理 。切 削性 能较 好 ,当硬 度为 HB174~ 229时 ,相对 切 削加 工性 为 60%。 该钢 适 于 制 作 中 型 塑料 模 具 。对 40Cr钢 进 行表 面 低 温 化 学热 处理 ,提 高钢 的力 学性 能 ,还 能用作 于制 造 一些 重要 的零 部件 。

1 实验 材料 及 方案 实验 材 料为 40Cr合 金钢 ,其 化学 成分 见表 1。 实 验 材 料 经 850。 油 淬 lh,640。 回 火 2h的调 质

处 理 ,实 验 方法 :取渗 氮 温度 、渗氮 时 间 、渗氮 工 艺 3 个 变 量 。实验 方案 如表 2所示 。

2 实 验试 样 的检 测

采 用 Hx—IO00TM/LCD型 维 氏硬 度 计 测 量 试 样 表 面 硬度 及硬 度梯 度 ,对 试样 施加 载 荷为 200g,加 载 时间为 15s;试 样表 面硬 度及 渗层 厚度 如表 3所示 。

高碳低合金钢真空离子渗氮及其特性研究

Vo . 9 No 2 12 .

Jn21 u.00

ቤተ መጻሕፍቲ ባይዱ-_ .

同 低 合 金 钢 真 空 离子 渗 氮 及 其特 性 研 究 碳

口

】

韦世良 , 曾令宏 曾宪彪 何 翔。陈首部 , , ,

( 1广 西 柳 州 师 范 高 等 专 科 学 校 物 理 与信 息 科 学 系 , 州 5 5 0 ; 中南 民族 大 学 等 离 子体 研 究 所 , 汉 4 0 7 ) 柳 40 42 武 30 4

摘

要

利 用 自行 研 制 的直 流脉 冲 离 子 渗 氮 设 备 对 高 碳 低 合 金 钢 GC 1 温 度 为 4 O 5 0℃进 行 了 真空 离 子 渗 r5在 6~ 5

氮 处 理 1 5h 采 用显 微 硬 度 计 、 RD、E 、 腐 蚀 性 检 测 仪 等 表 征 手 段 研 究 了离 子 渗 氮 对 其 性 能 的 影 响 . 验 结 ~ , X SM 耐 实 果 表 明 : 过 离 子 渗 氮 处 理 得 到 的 表 面 硬 度 均 在 70HV 以 上 ; 氮 层 主要 形 成 y- eN 相 及少 量 的  ̄ eN/ eN 通 0 渗 F . - z F  ̄ F 相氮化 物 , 化 物的含量 随渗氮温 度的升高 、 氮 时 间的增加 而增大 ; 真空离子 渗氮处 理其耐 腐蚀性 得到大大 氮 渗 经

W e ii n iSh la g ,Ze g n n Li gho g ,Ze g an i o n n Xi b a ,H e X i n a g ,Che n Sho b u u。

( p rme to h sc n n o m a i n S in e,Li z o a h r le e,Li z o 4 0 4,C i a; 1 De a t n fP y is a d I f r t c e c o u h u Te c e s Co l g u h u5 5 0 hn 2 P a ma Re e r h I s iu e,S u h C n r lUn v r iy f r Na i n l is,W u a 3 0 4 ls s ac n t t t o t - e t a i e st o to a i e t h n 4 0 7 ,Ch n ) ia

42CrMo离子渗氮后氧化及氮氧共渗研究

常州大学学位论文原创性声明本人郑重声明:所呈交的学位论文是本人在导师指导下独立进行的研究工作及取得的研究成果。

除文中已经注明引用的内容外,本论文不含任何其他个人或集体已经发表或撰写过的作品成果。

对本文的研究做出重要贡献的个人和集体,均已在论文中以明确方式标明。

本人已完全意识到本声明的法律结果由本人承担。

作者签名:签字日期:年月日学位论文版权使用授权的说明本学位论文作者完全了解常州大学有关保留、使用学位论文的规定,即:研究生在校攻读学位期间论文工作的知识产权单位属常州大学。

学校有权保留并向国家有关部门或机构送交论文的复印件和磁盘,允许论文被查阅和借阅。

学校可以公布学位论文的全部或部分内容,可以采用影印、缩印或扫描等复制手段保存、汇编本学位论文。

保密论文注释:本学位论文属于保密范围,在年解密后适用本授权书。

非保密论文注释:本学位论文不属于保密范围,适用本授权书。

学位论文作者签名:签字日期:年月日导师签名:签字日期:年月日中文摘要离子渗氮又称辉光渗氮,是一种利用辉光放电现象将活性氮原子渗入材料内部,强化钢材表面性能的一种化学热处理技术。

探索和研究以离子渗氮为基础的复合工艺是该领域的热点,本项课题研究了后氧化和离子氮氧共渗复合处理工艺,有效提高了渗层的综合性能。

本文选用调质态42CrMo钢作为实验研究材料,选用普通空气作为后氧化和氮氧共渗的氧气源,探究后氧化和离子氮氧共渗的作用及机理。

采用光学显微镜、维氏硬度计、电化学测试工作站等测试仪器对复合处理后42CrMo钢复合渗层组织、厚度、外观形貌及耐蚀性进行了测试和分析。

同时,研究了不同空气流量对42CrMo钢离子氮氧共渗组织与性能的影响。

研究发现,42CrMo钢离子渗氮试样经空气后氧化处理,在原氮化层表面生成一层厚1-2μm、由Fe3O4和Fe2O3两物相组成的氧化层,且两种氧化物比值由后氧化工艺参数决定,400℃+60min后氧化时生成的氧化层Fe3O4含量最大、耐蚀性最佳,其原因是该条件下生成Fe3O4的吉布斯自由能较小。

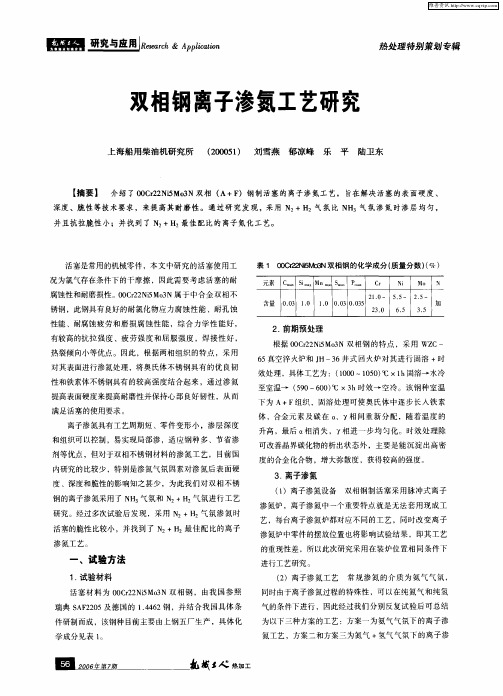

双相钢离子渗氮工艺研究

含量 O O 1O 1O O O .3 .3 . . .3 0 0 5

2 前期预处理 .

根据 0 C2 N5 o N双 相钢 的特点 ,采 用 WZ 0 r2 iM 3 C一 6 5真空淬火炉和 J H一3 6井式 回火炉对其 进行固溶 +时 效处 理 ,具体工艺为 :(0 0~15 )CX1 10 0 0 o h固溶 一水冷

至室温一 ( 9 5 0~6 0 ℃ X3 0 ) h时效 一空 冷。该钢 种室温

对其表面进行渗氮处理 ,将奥 氏体不 锈钢具有 的优 良韧 性 和铁素体不锈钢具有 的较 高强度结合起来 ,通 过渗氮

提高表面硬度来提高耐磨性 并保持心部 良好 韧性 ,从 而 满足活塞的使用要求。 离子渗氮具有工艺周期短 、零件 变形小 ,渗层 深度

学成分见表 1 。

()离 子渗氮工艺 常 规渗 氮 的介 质 为氨 气气氛 , 2

同时 由于离子渗氮过程的特殊性 ,可 以在 纯氮气和纯 氢 气的条件下进行 ,因此经过我们分别 反复试验后 可总结 为以下三种方 案的工艺 :方案一 为氨气气 氛下 的离子渗 氮工艺 ,方案二和方案三为氮气 +氢气 气氛下 的离 子渗

进行工 艺研究 。 研究。 Nhomakorabea过多次试验 后发 现 ,采用 N +H 气氛 渗氮时

活塞的脆性 比较 小 ,并找到 了 N +H 最 佳配 比的离子 渗 氮工艺 。

一

、

试 验方法

1 试验材料 .

活塞材料 为 0 C 2 N5 3 0 r2 iMoN双 相钢 ,由我 国参 照 瑞典 S F 2 5 德 国的 14 6 ,并结 合我 国具 体条 A 20 及 .4 2钢 件研制而成 ,该钢种 目前 主要由上钢五厂 生产 ,具体 化

hb∕z 20023-2014 航空钢制件离子渗氮、离子氮碳共渗工艺

hb∕z 20023-2014 航空钢制件离子渗氮、离子氮碳共渗工艺全文共四篇示例,供读者参考第一篇示例:航空制造业一直是高科技领域的代表之一,其所需材料和工艺要求也非常高。

在航空制造中,钢材是一种常用的材料,而离子渗氮和离子氮碳共渗工艺是常用的表面处理工艺之一。

hb∕z 20023-2014是我国航空钢制件离子渗氮、离子氮碳共渗工艺的标准,它规定了航空钢制件表面渗氮、渗氮碳的要求和工艺规范,保证了航空钢制件的使用性能和寿命。

离子渗氮是一种常见的表面处理工艺,通过在高温高压下,将氮气分子离子化后使其在工件表面沉积形成氮化层。

离子渗氮工艺可以有效提高航空钢制件的硬度、耐磨性、耐蚀性等性能,延长其使用寿命。

而离子氮碳共渗工艺是在离子渗氮的基础上添加少量的碳源,使得在渗氮的同时还能渗碳,形成氮碳复合层,提高钢件的总体性能。

hb∕z 20023-2014标准主要包括了钢件离子渗氮和离子氮碳共渗的工艺条件、设备要求、工艺流程、控制要求等内容。

要求渗氮、渗碳层的厚度、硬度、成分、晶粒度等满足标准要求,确保表面处理的质量和稳定性。

还要求对设备、工艺参数进行严格控制,确保工艺的可重复性和稳定性,防止因变量波动导致产品质量不稳定。

航空钢制件的表面处理对于提高其耐磨性、耐腐蚀性、抗氧化性等性能至关重要。

hb∕z 20023-2014标准为航空钢制件的表面处理提供了一套科学、规范的工艺流程,确保了航空钢制件的质量和性能。

该标准的实施也促进了我国航空制造产业的发展和提高,推动了相关技术的研究和创新,提升了整个产业的竞争力。

第二篇示例:随着现代航空工业的发展,对航空钢制件的材料性能要求越来越高。

在航空工程中,航空钢制件不仅需要具备优异的强度和硬度,同时还需要具备耐磨、耐腐蚀等性能。

为了提高航空钢制件的性能,离子渗氮和离子氮碳共渗工艺成为了航空工业中重要的表面处理方法。

hb∕z 20023-2014标准对航空钢制件的离子渗氮以及离子氮碳共渗工艺进行了规范,确保了航空钢制件的质量和性能。

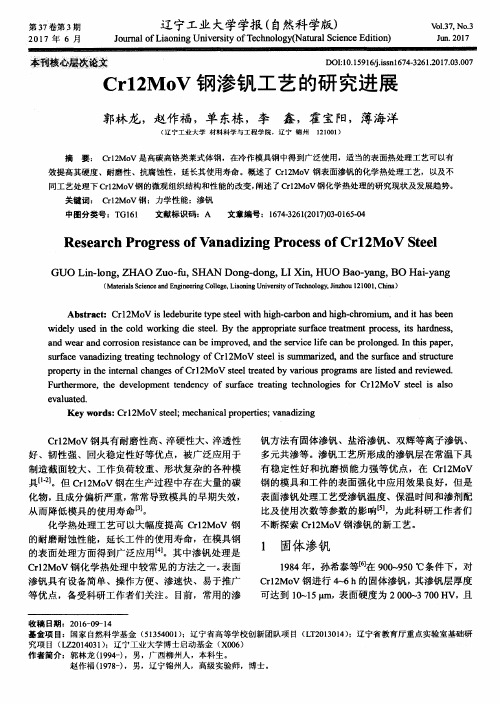

Cr12MoV钢渗钒工艺的研究进展

( Ma t e r i a l s S c i e n c e a n d En g i n e e r i n g Co l l e g e , Li a o n i ng Un i v e r s i t y o f T e c h n o l o g y , J i n T a h o u 1 21 0 0 1 , Ch i n a )

Vo 1 . 3 7 , No . 3 J u n . 2 01 7

2 0 1 7年 6月

本

心层 次论文

C r l 2 Mo V钢 渗 钒 工艺 的研 D O I 究进 : I O . 1 5 9 1 6 0 . 展 i s s n 1 6 7 4 - 3 2 6 1 . 2 0 1 7 . 0 3 . 0 0 7

s u r f a c e v a n a d i z i n g t r e a t i n g t e c h n o l o g y o f C r l 2 Mo V s t e e l i s s u m ma r i z e ,a d n d t h e s u r f a c e a n d s t r u c t re u

C r 1 2 Mo V钢 具 有 耐磨 性 高 、 淬 硬性 大 、淬透 性

好 、韧 性 强 、回火 稳定 性好 等优 点 ,被广 泛 应用 于

p r o p e r t y i n t h e i n t e r n a l c h a n g e s o f Cr l 2 Mo V s t e e l t r e a t e d b y v a io r u s ro p g r a ms a r e l i s t e d a n d r e v i e we d .

等离子体渗氮气压对合金钢渗氮层微观结构和性能的影响

表面技术第53卷第7期等离子体渗氮气压对合金钢渗氮层微观结构和性能的影响王怡萱(安徽工业大学 材料科学与工程学院,安徽 马鞍山 243002)摘要:目的选择M50NiL钢(高合金钢)和AISI 4140钢(低合金钢)2种合金钢,研究渗氮气压对合金钢等离子体渗氮层组织结构、渗层厚度、硬度、韧性和摩擦磨损性能的影响规律。

方法根据离子渗氮GB/T 30883—2017,在0~500 Pa渗氮气压范围内选择170、250、350 Pa 3个渗氮气压进行等离子体渗氮,研究渗层微观结构和性能。

结果对于M50NiL和AISI 4140两种合金钢,350 Pa时渗层厚度均最大,170 Pa次之,250 Pa厚度最小。

M50NiL钢在350 Pa渗氮和AISI 4140钢在170 Pa渗氮时,表面层具有最优的强韧性。

摩擦磨损性能显示,170 Pa和350 Pa气压渗氮的摩擦磨损性能明显优于250 Pa气压渗氮,其中磨损率规律与渗氮层的韧性值测试结果吻合。

结论气压影响了氮离子的能量和分布,从而影响了渗层厚度,钢中的合金元素含量和气压共同影响表面强韧化效果,并且表面强韧化效果直接影响渗氮层的摩擦磨损性能。

关键词:气压;等离子体渗氮;硬度;摩擦磨损;合金钢中图分类号:TG156.8+2 文献标志码:A 文章编号:1001-3660(2024)07-0200-08DOI:10.16490/ki.issn.1001-3660.2024.07.021Effect of Gas Pressure on Microstructures and Properties ofPlasma Nitrided Layer on Alloy SteelsWANG Yixuan(School of Materials Science and Engineering, Anhui University of Technology, Anhui Ma'anshan 243002, China)ABSTRACT: Plasma nitriding is one of the surface hardening technology of alloy steels. Apart from nitriding temperature, nitriding duration and ratio of nitrogen to hydrogen, the gas pressure is a key parameter in the plasma nitriding process. Air pressure affects the number and energy of active particles (electrons, ions and energetic neutral atoms, etc.). The effect of alloying elements in steel and the effect of plasma nitriding pressure on the properties of the nitrided layer have not been considered in current studies. Thus, the effect mechanism is not clear. According to the national standard GB/T 30883-2017 (ion nitriding), the gas pressure of plasma nitriding is usually 0-500 Pa. However, the gas pressure has different effects on the properties of the plasma nitrided layer on the different alloy steels. Thus, M50NiL (high alloy steel) and AISI 4140 (low alloy steel) steels were selected as the objects in the present work. The effects of gas pressure on the microstructure, mechanical and tribological properties of the plasma nitrided layer on alloy steels were investigated. The plasma nitriding experiment with a gas pressure of 170 Pa, 250 Pa and 350 Pa was conducted. There were compound layers on the AISI 4140 steels, and the thickness of the compound layer of nitrided specimen decreased as the gas pressure increased. No compound layer was formed on the收稿日期:2023-12-29;修订日期:2024-02-01Received:2023-12-29;Revised:2024-02-01引文格式:王怡萱. 等离子体渗氮气压对合金钢渗氮层微观结构和性能的影响[J]. 表面技术, 2024, 53(7): 200-207.WANG Yixuan. Effect of Gas Pressure on Microstructures and Properties of Plasma Nitrided Layer on Alloy Steels[J]. Surface Technology, 2024,第53卷第7期王怡萱:等离子体渗氮气压对合金钢渗氮层微观结构和性能的影响·201·M50NiL steel due to the high content of alloy elements. The results demonstrated that the plasma nitrided layer of the specimen with a gas pressure of 350 Pa was the thickest. The specimen with a gas pressure of 170 Pa came the second. The specimen witha gas pressure of 250 Pa had the thinnest plasma nitrided layer. The gas pressure during the plasma nitriding treatment had aneffect on the energy and distribution of nitrogen ions. Low gas pressure lead to a small number of high-energy nitrogen ions, and high gas pressure contributed to a mass of low-energy nitrogen ions. Thus, the gas pressure affected the thickness of the nitrided layer. Based on the indentation tests, the M50NiL steel with a gas pressure of 350 Pa and AISI 4140 steel with a gas pressure of 170 Pa showed excellent hardness and toughness. In other words, the high-density low-energy nitrogen ions were more helpful to the surface hardening of M50NiL steel. High-energy nitrogen ions contributed to the surface hardening of AISI 4140 steel.The alloy elements in steels and the gas pressure of plasma nitriding had a combined effect on the surface hardness and toughness of the nitrided layer. The test of tribological properties demonstrated that the wear performance of the nitrided specimen with a gas pressure of 170 Pa and 350 Pa was significantly better than the specimen of 250 Pa. The wear mechanism of the nitrided layer was abrasive wear and oxidation wear. The wear rate of the nitrided layer was consistent with the toughness values of the nitrided layer. The promising surface-hardening technology should be a method that not only increases the hardness of the surface layer but also provides a tough plastic surface. The present work provides a theoretical basis for the choice of gas pressure during the plasma nitriding.KEY WORDS: gas pressure; plasma nitriding; hardness; friction and wear; alloy steels渗氮作为一种化学热处理技术之一,通过将氮元素扩散到铁、钛等合金晶格中,形成固溶体或化合物相,可以使工件表面硬化,提高工件的摩擦磨损性能、耐腐蚀性能和疲劳寿命等。

Cr12MoV冷作模具钢渗氮工艺的研究进展

Cr12MoV 钢 因其 具有 淬透 性好 、硬 度高 、耐 磨 性 好 、热 处 理变 形 小和 回火稳 定性 好等特 点,是 国 内广 泛 使用 的冷 作模 具钢 之 一 ,在冶 金 、机 械 制造 、 电机 电器 制造及 无 线 电、电工仪 表行 业 中 占有 重要 地 位【l1,常被 用 于制 作承 受 重 负荷 、形状 复 杂 、大 批量生产的冷作模具,如冷冲 、冷镦 、冷挤压模等 等 。 由于 Cr12MoV 钢 属 于高 Cr钢 ,钢 液 在结 晶 时析 出 的大量共 晶碳化物 很 稳定 ,常规 热处 理细化 较 难 ,即 便经过 压 延处理 ,组 织 中仍有 明显 的带 状 或 网状 碳 化物 是分 布不 均匀 ,而 这种 组织 的塑 性 、 韧 性 差 ,也 是 Crl2MoV 钢 韧性 差 的原 因 。在热 处 理 中,在 呈不规 则 碳化物 周 围造 成应 力集 中 ,从 而

关键词 : Cr12MoV钢;表面化学热处理;微观组织结构 ;性能 中图分类号 :TG161 文献 标识 码:A 文章编号 :1674.3261(2016)02-0122-05

Research Progress of Die Steel Nitriding Process of Crl2M oV Cold W orking

high carbon and high chromium in its composition.Generally speaking,the advanced surface treating technology leads to the high strength and high life cycle.In this paper,several surface t reating

42CrMo4 钢硼氮离子复合渗与离子渗氮对比研究

第51卷第4期表面技术2022年4月SURFACE TECHNOLOGY·121·42CrMo4钢硼氮离子复合渗与离子渗氮对比研究麻恒a,b,赵晓兵a,b,魏坤霞a,c,罗琪a,b,刘细良a,c,胡静a,c(常州大学 a.江苏省材料表面科学与技术重点实验室 b.怀德学院 c.材料科学与工程国家级实验教学示范中心,江苏 常州 213164)摘要:目的为了进一步提高42CrMo4钢离子渗氮层的硬度,研发硼氮离子复合渗创新技术,并与离子渗氮层特性进行对比研究。

方法在520 ℃、6 h的相同工艺条件下,对42CrMo4钢分别进行硼氮离子复合渗和离子渗氮处理。

利用光学显微镜、XRD、显微硬度计、摩擦磨损测试机和电化学工作站对截面显微组织、物相、截面硬度、耐磨性和耐蚀性进行测试和分析。

结果硼氮离子复合渗可显著提高渗氮效率,在520 ℃、6 h工艺条件下,化合物层厚度由18.78 μm增加到29.44 μm,有效硬化层厚度由265 μm增加到355 μm。

同时,硼氮离子复合渗后在渗层形成了硼铁化合物FeB和Fe2B,显著提高了渗层的硬度和耐磨性;表面硬度由750HV0.05提高至1 002HV0.05,耐磨性和耐蚀性明显提高,磨损率由3.06 mg/cm2下降到1.02 mg/cm2;自腐蚀电位由–648.89 mV提高至–494.32 mV。

结论与离子渗氮相比,硼氮离子复合渗具有显著优势,不仅可以提高离子渗效率,还可显著提升渗层性能,包括渗层硬度、耐磨性和耐蚀性。

关键词:42CrMo4钢;硼氮离子复合渗;离子渗氮;渗层;耐磨性;耐蚀性中图分类号:TG178 文献标识码:A 文章编号:1001-3660(2022)04-0121-06DOI:10.16490/ki.issn.1001-3660.2022.04.011Comparative Study on Plasma Boron-Nitriding andPlasma Nitriding for 42CrMo4 SteelMA Heng a,b, ZHAO Xiao-bing a,b, WEI Kun-xia a,c, LUO Qi a,b, LIU Xi-liang a,c, HU Jing a,c(a. Jiangsu Key Laboratory of Materials Surface Science and Technology b. Huaide College c. National ExperimentalDemonstration Center for Materials Science and Engineering, Changzhou University, Changzhou 213164, China)ABSTRACT: The work aims to develop plasma boron-nitriding (PNB) technology to further improve the hardness of 42CrMo4 steel nitriding layer and comparatively study the properties of plasma nitriding layer. Under the same technological conditions of 520 ℃and 6 h, 42CrMo4 steel was treated by plasma boron-nitriding and plasma nitriding, respectively. The cross-sectional microstructures, phase compositions, cross-sectional hardness, wear and corrosion resistance of the nitriding layer was tested收稿日期:2021-05-18;修订日期:2021-08-30Received:2021-05-18;Revised:2021-08-30基金项目:国家自然科学基金(21978025,51774052);江苏省优势学科建设项目(PAPD-3);江苏高校品牌专业建设工程资助项目(TAPP)Fund:National Natural Science Foundation of China (21978025, 51774052); Priority Academic Program Development of Jiangsu Higher Education Institutions (PAPD-3); Top-notch Academic Program Projects of Jiangsu Higher Education Institutions (TAPP)作者简介:麻恒(1995—),女,硕士研究生,主要研究方向为表面工程。

离子氮化对40CrMo钢性能影响的研究

34在石油开发过程中,钻完井工具是不可缺少的环节,特别是特殊的钻完井工艺的实现离不开石油工具的开发,在石油工具的开发过程中,最常用的材料为40CrMo钢,由于40CrMo钢具有一定的强度和韧性,但是在工具的使用过程中由于受泥浆等磨料的影响,易产生磨蚀、腐蚀等现象,因此,需采用表面化学热处理方式来提高材料表面强度及耐腐蚀性能,常用的表面处理方式有磷化处理、离子渗氮、电镀等方式,离子渗氮可以得到较高的表面强度,因此大多选用离子渗氮方式进行表面处理[1]。

常用氮化工艺包括一段渗氮工艺、二段渗氮工艺、三段渗氮工艺。

渗氮工艺如图1所示。

a) 一段渗氮工艺b) 二段渗氮工艺c) 三段渗氮工艺图1 渗氮工艺不同渗氮工艺,保温时间、处理金属表面含氮量不同,得到表面硬度均不同。

本文采用一段渗氮工艺、二段渗氮工艺、三段渗氮工艺对小炉试样进行表面处理后,检查材料的表面硬度,从而得到适用于40CrMo钢表面最佳的渗氮工艺。

1 试样制作以调质处理后40CrMo钢同一样管取3试样,机械性能见表1,随炉试样为φ10,厚度5mm,表面精磨处理后Ra0.8的圆盘。

表1 机械性能试样编号屈服强度/MPa 抗拉强度/MPa 伸长率,%冲击功/J 硬度/HB 渗氮工艺195012451645185一段渗氮2二段渗氮3三段渗氮2 试验部分2.1 试验方法试样表面分别均匀涂抹渗氮膏,放入盐浴炉中进行加热保温,加热及保温时间如表2所示。

表2 加热及保温时间试样编号渗氮工艺温度/℃保温时间/h 推氮温度/℃保温时间/h 1一段渗氮515244856022二段渗氮I510Ⅱ550204856023三段渗氮I510Ⅱ560Ⅲ54022455560 1.8离子氮化对40CrMo钢性能影响的研究刘晓峰中海油能源发展股份有限公司工程技术分公司 天津 300452摘要:为了更精确地评价40CrMo钢,采用离子氮化处理后对其表面及心部性能的影响,采用小炉试验的方式进行试验研究,试验结果表明40CrMo钢采用一段渗氮工艺,既可以得到较高的表面硬度,又可减少变形和降低氮化层的脆性,保持其韧性,三段渗氮可以得到较高的渗氮层厚度等。

A4双相不锈钢离子渗氮工艺研究

A4双相不锈钢离子渗氮工艺研究

杨威;卢军;王琦

【期刊名称】《热处理》

【年(卷),期】2011(026)003

【摘要】研究了A4双相不锈钢的离子渗氮工艺.结果显示,渗氮温度和气氛氮势(即氮与氢之比)对渗氮层的深度有影响,而对硬度无明显影响.当渗氮温度为

580℃,N2:H2=1:9时,渗氮层表面硬度可达1200~1300HV0.3,渗氮层深度为0.10 mm.

【总页数】2页(P71-72)

【作者】杨威;卢军;王琦

【作者单位】上海市机械制造工艺研究所有限公司,上海,200070;上海市机械制造工艺研究所有限公司,上海,200070;上海市机械制造工艺研究所有限公司,上

海,200070

【正文语种】中文

【中图分类】TG156.8+2

【相关文献】

1.双相钢离子渗氮工艺研究 [J], 刘雪燕;郁凉峰;乐平;陆卫东

2.奥氏体不锈钢低温离子渗氮工艺研究 [J], 王琦;卢军;杨威;王静

3.阀门奥氏体不锈钢工件表面辉光等离子渗氮工艺研究 [J], 夏胜建; 黄晓云; 张晓忠; 沈兴伟; 全军

4.双相不锈钢15Cr-7.5Mn-2.6Mo的固溶渗氮工艺研究 [J], 赵品;付瑞东;郑炀曾

5.F51双相不锈钢离子渗氮层的组织与性能 [J], 毛圣玫;许晓磊;于志伟

因版权原因,仅展示原文概要,查看原文内容请购买。

模具钢4Cr2MoWVNi与H11钢耐磨性的对比研究

模具钢4Cr2MoWVNi与H11钢耐磨性的对比研究

刘安翔

【期刊名称】《热处理技术与装备》

【年(卷),期】2007(028)004

【摘要】对4Cr2MoWVNi钢和H11钢进行对比磨损试验,研究了两钢种及渗氮条件对其耐磨性能的影响.结果表明,无论试样渗氮与否,4Cr2MoWVNi钢的热耐磨性能均优于H11钢.采用这两种模具材料用于连杆热锻模,4Cr2MoWVNi钢热锻模寿命均优于H11钢,模具正常失效形式均为热磨损.

【总页数】4页(P28-31)

【作者】刘安翔

【作者单位】上海伊顿发动机零部件有限公司,上海,201204

【正文语种】中文

【中图分类】TG156.8;TG115.5

【相关文献】

1.高硫易切削H11模具钢点状偏析的形成机制 [J], 胡艺耀;马党参;周健;迟宏宵;康爱军;苏杰

2.H11模具钢应用实践 [J], 张波;陈国苗

3.新型热作模具钢4Cr2MoWVNi的热处理工艺及性能研究 [J], 刘安翔;董仕节;楼芬丽

4.H11模具钢激光宽带相变硬化处理 [J], 周健;李新华;晏红辉;吴庆定

5.4Cr2Mo WVNi与H11模具钢离子渗氮耐磨性能研究 [J], 刘安翔

因版权原因,仅展示原文概要,查看原文内容请购买。

4Cr5MoV1Si模具钢离子渗氮层组织的影响因素

4Cr5MoV1Si模具钢离子渗氮层组织的影响因素彭少君张昭强(经阁铝业科技股份有限公司湖南长沙410126)摘要:本文通过对4Cr5MoV1Si模具钢渗氮层组织的形成机理进行深入分析研究,对4Cr5MoV1Si模具钢在渗氮中各影响因素进行了全面分析。

结果表明,采用合理的渗氮工艺将大大提升铝型材挤压工模具的寿命及性能。

关键词:离子渗氮;模具钢;渗氮工艺;铝型材1.前言渗氮又称氮化,是指使氮原子渗入工件表层内的钢铁热处理工艺,目的是提高工件的表面硬度、耐磨性、提高疲劳强度和抗腐蚀性能。

它是利用氨气在加热时分解出活性氮原子,被零件吸收后在其表面形成氮化层,同时向心部扩散的特殊热处理过程。

铝材挤压模需要在高压高温及高强度摩擦力的条件下使用,由于工况条件恶劣,要求模具材质具有高的淬透性、高温强度、耐磨性及抗热裂能力。

4Cr5MoV1Si具有高淬透性、韧性、优良的抗热裂能力及中等耐磨损性能,热处理变形小,是目前使用最广泛和最具代表性的热作模具钢种[1]。

但4Cr5MoV1Si 挤压模具在高温下工作面抗粘合性差,使用寿命短。

实际使用中需对模具进行表面改性处理以提高使用寿命。

4Cr5MoV1Si中有较多的Cr、Mo等元素,氮化时能生成丰富稳定的氮化物并使其弥散分布,有利于提高模具的耐磨性、抗热疲劳性及抗粘合性等,离子渗氮是目前常用成熟的磨具钢表面改性技术[2]。

其工艺参数有:渗氮气氛、温度、保温时间、工作气压等。

2.渗氮工艺对渗氮层组织的影响1.渗氮气氛对渗氮层厚度的影响离子渗氮气氛中氮和碳的含量是影响化合物层相结构的重要因素。

渗氮后的渗层包括表面化合物层以及次表层的扩散层,自渗氮材料表面向内,化合物层组织是从FeN→Fe2N→Fe3N→Fe4N变化的,依次得到ε、γ'、α-Fe[3]。

气氛含氮量对化合物层相结构的影响,随着气氛含氮量增加,化合物层中ε相含量增多,白亮层也随之增厚,气氛中添加含碳气体将抑制γ'形成,而得到以ε相为主或ε单相结构的化合物层。

离子渗氮工艺原理

离子渗氮工艺原理【2009-1-8】﹝一﹞钢的渗氮渗氮是把氮渗入钢件的表面,形成富氮硬化层的化学热处理过程。

在工业生产中,常用的工艺方法有:气体渗氮、盐浴渗氮和离子渗氮。

1.渗氮工艺的特点﹝1﹞渗氮后的零件表面具有高的硬度、耐磨性、疲劳强度和低的缺口敏感性。

﹝2﹞渗氮温度较低,一般在500-600℃,而且,渗氮层的高硬度可以由渗氮直接得到,不需要经过较高温度的加热和淬火。

所以,渗氮工艺的变形是最小的,常常作为零件的最后一道工序。

﹝3﹞渗氮层有较高的抗腐蚀性能。

2.渗氮工艺的化学过程渗氮和其他化学热处理工艺一样,也是由分解、吸收、扩散三个基本过程组成的。

﹝1﹞分解渗氮介质﹝通常为氨气﹞通过热分解或其他方法,生成活性氮原子。

﹝2﹞吸收钢表面吸收氮原子,形成氮在铁中的固溶体和氮化物。

﹝3﹞扩散氮从表面高浓度的饱和层向钢内层深处进行扩散,形成一定深度的渗氮层。

3.渗氮层的组织根据Fe-N状态图,渗氮层主要由α、γ、γ,、ε四个相组成。

﹝1﹞α相氮在α-Fe中的间隙固溶体。

最大溶解度为0.1%。

﹝2﹞γ相氮在γ-Fe中的间隙固溶体。

﹝3﹞γ,相为一可变成分的间隙相化合物,含氮量在5.7-6.1%之间,成分符合Fe4-N。

﹝4﹞ε相是含氮量变化范围相当宽的化合物,成分在8.25-11.0%之间变化。

ε相硬度高,脆性大。

4.合金元素的作用碳钢和合金钢中由于碳和合金元素的作用,也影响渗氮层的形成。

碳的存在会使氮的扩散受阻,减小渗氮层的厚度。

钢中大部分合金元素都能形成氮化物,按氮化物的稳定性﹝稳定性越高,硬度也越高﹞次序排列依次为:Ti、Al、V、W、Mo、Cr、Mn、Fe。

所以,为了在表面得到高的硬度和耐磨性,必须向钢中加入能与氮形成稳定氮化物的合金元素。

同时,V、W、Mo、Cr等合金元素还能改善钢的组织,提高心部的强韧性。

合金元素也会使氮的扩散受阻,减小渗氮层的厚度。

﹝二﹞离子渗氮工艺原理离子渗氮渗氮层的形成也是由分解、吸收、扩散三个基本过程组成的。

42CrMo钢等离子氮化工艺的研究

42CrMo钢等离子氮化工艺的研究晁鑫晨【摘要】选用42CrMo齿轮钢为实验材料,分别进行不同工艺离子渗氮处理并利用金相显微镜观察离子渗层的厚度、利用X射线应力测定仪检测残余应力,分析不同的渗氮工艺参数对渗层组织和性能的影响.结果表明:经离子渗氮处理后的42CrMo 钢试样表面硬度得到明显提高;在不同的离子渗氮方式下,渗氮工艺参数对渗层厚度的影响规律存在一定的差异,且在540℃、200Pa的条件下渗氮8h的渗层组织性能最佳.【期刊名称】《化工设计通讯》【年(卷),期】2019(045)001【总页数】2页(P75-76)【关键词】离子渗氮;42CrMo钢;渗层厚度;残余应力【作者】晁鑫晨【作者单位】山西大同大学化学与环境工程学院,山西大同 037009【正文语种】中文【中图分类】TG156.82本次实验主要是基于离子渗氮技术而开展的,在不同渗氮参数下,对实验样品进行渗氮处理,在改变温度、气压等实验条件后,获取不同渗氮参数对离子渗氮的影响数据,并主要从金相以及渗氮处理后的试样的残余应力分析来体现不同的渗氮参数对实验的结果的影响,从而得出对离子渗氮最有效的渗氮参数。

1 离子渗氮的工作原理与工艺特点1.1 离子渗氮的工作原理渗氮处理以工件为阴极,炉壁为阳极,先抽取真空,然后冲入适量的含氮气体,比如:NH3,最后再在阴阳极间加上800V的高压直流电,使气体发生离子化,电离成H、N3和电子,并且在电场的作用下,电子向阳极一端迁移,而N3、H向阴极一端迁移。

当H、N3、离阴极一定距离的时候,产生一系列的物理化学变化过程。

1.2 离子渗氮的工艺特点(1)等离子渗氮钢表面的渗氮层,具有耐磨性强、材质表面的韧性高、抗腐蚀性强等优势。

(2)渗氮层组织在操作中较为容易控制,在改变了温度、气压、放电参数等条件后,可以获取不同条件下的组织参数,可以通过改变时间、气氛组成等条件来获取期望的组织结构,这也是渗氮层组织具有高操作性、高实验性的重要原因之一。

钒含量对表面离子渗氮热作模具钢组织与性能的影响

钒含量对表面离子渗氮热作模具钢组织与性能的影响

陈蒙;吴日铭

【期刊名称】《机械工程材料》

【年(卷),期】2022(46)3

【摘要】参照4Cr5Mo2V热作模具钢的化学成分,制备了钒质量分数分别为

0,0.55%和0.9%的试验钢,并进行了表面离子渗氮处理,研究了钒含量对渗氮后热作模具钢组织和性能的影响。

结果表明:3种试验钢的基体组织均为马氏体,渗氮层主要由白亮层和扩散层组成;随着钒含量提高,试验钢基体组织明显得到细化,白亮层分布变得连续,扩散层厚度先变大后减小,当钒含量为0.55%时,基体组织最细小,扩散层最厚;添加钒后,扩散层中出现弥散分布的富含碳、氮、铬、钒元素的细小颗粒状析出相,随着钒含量提高至0.9%,析出相数量减少,尺寸增大;试验钢的表面硬度和耐磨性随钒含量提高先提高后降低,当钒含量为0.55%时,表面硬度最高,为1287.3HV,摩擦因数最低,为0.15,磨损机制为磨粒磨损。

【总页数】6页(P7-12)

【作者】陈蒙;吴日铭

【作者单位】上海工程技术大学材料工程学院

【正文语种】中文

【中图分类】TG178

【相关文献】

1.氮对奥氏体型热作模具钢组织和性能的影响

2.渗氮温度对3Cr13不锈钢表面离子渗氮层组织和性能的影响

3.典型热作模具钢渗氮后的性能研究

4.W360热作模具钢渗硫的渗层组织及抗擦伤性能

5.钒对热作模具钢表面渗碳组织及性能的影响

因版权原因,仅展示原文概要,查看原文内容请购买。

新型Cr-Mo-V渗氮钢的力学性能及渗氮特性

新型Cr-Mo-V渗氮钢的力学性能及渗氮特性廖建雄;闵永安;黄泽民;李阳【期刊名称】《上海大学学报(自然科学版)》【年(卷),期】2011(017)006【摘要】A new non-aluminum nitriding steels micro-alloyed with niobium were developed, and mechanical properties and nitriding properties investigated. The results show that the tested steel has good strength, plasticity and toughness. Under the same nitriding condition, the tested steel exhibits good nitriding performance with a deep nitriding layer and gentle hardness gradient.%开发一种新型含铌无铝渗氮钢,并对其力学性能和渗氮特性进行研究.结果表明,试验钢具有较高的强度、塑性及韧性;在相同渗氮条件下,试验钢渗层深度大,且硬度梯度缓和,具有优良的渗氮性能.【总页数】5页(P774-778)【作者】廖建雄;闵永安;黄泽民;李阳【作者单位】上海大学材料科学与工程学院,上海 200072;上海大学材料科学与工程学院,上海 200072;上海宝山钢铁股份有限公司特殊钢事业部,上海 200940;上海宝山钢铁股份有限公司特殊钢事业部,上海 200940【正文语种】中文【中图分类】TG142.1【相关文献】1.利用再渗氮处理改善金属模具钢(SKD61)的热疲劳特性 [J], 沈小军2.表面织构参数对渗氮304钢在纳米微粒添加剂润滑油作用下摩擦特性的影响 [J], 邱兆岭;陈文刚;环鹏程;李创业3.M2高速钢渗氮-PVD复合涂层微观结构及\r力学性能分析 [J], 尧登灿;张道达;孟显娜4.一种新型渗氮钢的应用研究 [J], 范王展5.新型渗氮钢的力学性能及渗氮特性 [J], 田野;王毛球;李金许;时捷;惠卫军;董瀚因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

3 试验结果 311 不同渗氮温度下的渗氮层深及硬度分布

本次实验中, 对 4Cr2MoWVNi 钢 采用 520 e 和 540 e 进行离子氮化的 处理, 在相 同时间下, 实验得到了不同温度的两组试样的硬度, 如图 2 所示。

通过以 上三 组试 样硬 度 数据 的比 较发 现, 18h 和 21h 渗 氮 在 540 e 的 硬 度 和渗 氮 层深 与 520 e 相比基本没有变化, 只有 15h 渗氮时 540 e 的硬度和渗氮层深普遍比 520 e 的略高。说明提

图 3 4Cr2MoWVNi 钢离子氮化硬度分布

313 不同渗氮工艺下的渗氮层磨损性能 从图 4 ( a) 可以看出累 计磨损量和磨损时

间之间的关系, 未氮化试样的关系比较稳定, 呈 一条直线; 氮化试样则呈抛物线状, 在初始磨损 时试样的磨损量比较小, 在 37min 内呈直线, 但

其斜率明显小于未氮化试样, 原因是化合物层和 扩散层的耐磨性较好, 而当磨到一定时间后 ( 大 约 40min) 磨损量开始趋向恒定, 斜率与未氮化 试样接近, 表明氮化层已被磨去, 磨损规律已与 未氮化试样相同。而在 37min 以内时间里, 保有

图 4 ( c) 表明了在不同渗氮时间下, 4# 、

图 4 4Cr2MoWVNi 钢累计磨损量和 磨损时间之 间的关系图

5# 和 6# 试样的磨损量和磨损时间之间的关系图。 通过比 较, 三个试样 中, 5# 试样 18h 离 子氮化 的处理是最理想的, 其耐磨性最好, 每一次的磨 损量最小。

4 分析与讨论 411 渗氮温度对渗氮层深、硬度及耐磨性的影响

离子氮化可以增加钢的硬度值, 在一定温度 范围内, 随着温度的提高, 氮化反应加剧, 离子 扩散加速, 化合物层增加很快, 扩散层也显著增 加, 硬度提高。温度直接影响钢表面渗入原子的 吸附, 以及向基体中扩散的能力, 温度过低, 吸 附强度小, 渗层浅, 硬度不高。温度过高, 如超 过 Fe- N 二元状态图中的共析温度 590 e 时, 在 钢表面发生 C相变 ( AyC) , 也会导致硬度的下 降[ 2,3] 。

第1期

刘安翔等: 4Cr2MoWVNi 钢离子渗氮工艺研究

31

渗氮层的试样的磨损量是未氮化试样的 10% ~ 23% , 平均 18% 。

3# 试 样 ( 520 e ) 的 磨损 量 明 显 小 于 4# 、 5# 和 6# 试 样 ( 540 e ) , 而 6# 试 样 在 第 一 次 12min 磨损量也明显高于其它氮化试样, 出现崩 块现象, 这说明 6# 试样比 4# 、5# 样脆性高, 如 图 4 ( a) 和 ( b) 所示。总之, 3# 试样耐磨性明 显优于 4# 、5# 和 6# 试样, 说明 520 e 的氮化效 果优于 540 e 。

响 在渗氮温度和氨流量相同的条件下, 渗氮层

深度和 E相体积分数随渗氮时间的延长而增加, 在一定时间后, 渗氮层深度增加缓慢, 相组成几 乎不再随渗氮时间变化[ 8] 。

渗氮 层 深与 渗 氮 时 间 的 关 系呈 抛 物 线 关 系[ 9,10] 。图 3 和 6 表明随处理时间的增加, 表面 硬度、渗层深度均有增加的趋势, 但如进一步延 长保温时间超过 18h 以后, 硬度和深度的增加趋 于平缓, 其原因是随时间增加, 在表面形成的化 合物相 逐渐增多, 对 氮原子扩散的 阻碍作用加 强, 使渗层向内扩展的速度减慢; 同时由于表面 化合物的增多, 组织粗化, 使硬度有下 降的趋 势[ 10] 。总之, 由以上 结果可以 推断: 虽 然由于 实验条件的限制, 21h 以上的处理并 没有进行, 但 21h 以上的处理易导致表面产生疏松层, 随着 时间温度的进一步提高, 疏松层厚度和疏松程度 将增加, 硬度会有所下降[ 11] 。

第29卷 第 1 期 2007 年1月

上海金属 SHANGHAI METALS

Vol129, No11 29

January, 2 0 0 7

4Cr2MoWVNi 钢离子渗氮工艺研究

刘安翔

( 上海爱知锻造有限公司, 上海 200433)

=摘要> 通过对 4Cr2MoWVNi 钢进行离子渗氮工艺处理, 研究了温度、时间对渗层组 织、耐磨性能的影响。结果表明, 采用合适的处理温度和时间, 可以得到最佳的渗氮层深及 表面硬度, 在保证一定的渗氮层深条件下, 4Cr2MoWVNi 钢的热耐磨性能明显提高, 使模具 使用寿命大幅度提高。

对承受加热- 冷却热循环的模具, 可尽量考 虑采用不形成化合物而以扩散层为主的处理方法 以达到延长其寿命的效果[ 3] 。通过金相观察, 发 现 4Cr2MoWVNi 钢 1# 、2# 、3# 、4# 样在 500 倍 下未见明显白亮层及脉状的氮化物组织。如图 5 所示, 3# 样有少量脉状的氮化物组织, 5# 样在 圆周的局部有白亮层及少量脉状的氮化物组织, 6# 样沿其圆周表面 有稍微均匀的白亮层及脉状 的氮化物组织。

~ 560 e 为宜。超过 580 e 渗氮, 扩散层中的氮化 物便开始集聚 长大, 弥散度下 降, 渗层 硬度降 低[ 2] 。另外, 考虑试样随模具一起进行处理, 为

避免严重影响模具渗氮质量, 温度和时间未做大 的调整。两种试样离子渗氮工艺相同, 保温温度 分两组: 520 e 和 540 e , 保温时间分三组: 15h、 18h、21h, 按正交试验法共六组, 见表 1。

由图 5 可以看出, 氮化后的化合物层呈白 色, 因放大倍数较低, 以及金相腐蚀的问题, 无 法看清其全貌, 其厚度大约为 215~ 3Lm。随着 温度的提高, 化合物层的厚度也增加。提高渗氮 温度, 有利于化合物层中 E相的增多, 而不利于 Cc相的获得[ 3] 。化合物层的里面是扩散层, 其组 织为 A相+ Cc相+ 少量珠光体。

通过硬度和磨损试验可以知道, 试样的硬度 对磨损性能的影响不明显, 也可能是试验为了避 免损坏模具, 温度与时间的选取范围窄, 由于实 验条件的限制, 硬度相差不大所致。此外, 渗层 深度并非越深越好, 应尽量避免或减少渗层表面 白色层的出现。模具的渗层深度 [ 013mm 为宜, 否则会使渗层变脆并诱发热疲劳[ 7] 。从磨损试验 结果也可看出, 6# 试样并非最好。 412 渗氮时间对渗氮层深、硬度及耐磨性的影

图 6 540 e 不同渗氮时间的金相图 ( 4% 硝酸酒精浸蚀) 100 @

显微摄相机拍摄到了 3# 、4# 、5# 、6# 样金 相组织都包含了白亮层、扩散层和基体组织, 如 图 5 和 6 所示。由图 5 可知, 照片中白亮层即为 化合物层, 主要由 E 相+ C'相组成, 随着时间的 增长, 白亮层逐渐变厚, 扩散层在图中很明显, 基本上由 A相+ C'相+ Fe3C 组成; 由图 6 可以看

作者简介: 刘安翔, 高级工程师, 硕士学位, 主要从事金属材料与 热加工的生产 及应用研究。联系地 址: 上海市翔 殷路 1059 弄 10 号, 邮编 200433, 电话: 021-65516406, E-mail: lax68@ 1631 com

30

上海金属

第 29 卷

650 e , 动态载荷为 117kN, 转速为 335rPmin, 磨 损接触时间为 1s, 见图 1。

时, 15h、18h 和 21h 的硬度值曲线。由图可知, 渗氮 15h 的 钢, 其表 面的硬度 值明显低 于渗氮 18h 和 21h 的钢, 而渗氮 18h 和 21h 钢的表面硬 度接近, 这说明 18h 是 4Cr2MoWVNi 钢比较合理 的渗氮保温时间。

(a) 520e

( b) 540e

表 1 各组试样离子渗氮参数

试样编号

温度Pe 保温时间Ph

1#

2#

3#

4#

5#

6#

520 520 520 540 540 540 15 18 21 15 18 21

试样硬度测定在 MHV2000 型数显显微硬度 机上进行, 载荷 500g, 在 Neophot 32 型金相显微 镜上做金相分析。在自行研制改造的非标磨损实 验机上 进行热 冲击 磨损 试验, 加热 温度 550~

=关键词> 4Cr2MoWVNi 模具钢 离子渗氮 耐磨性 模具使用寿命

THE PROCESS OF IONIC NITRIDING ON 4Cr2MoWVNi DIE STEELS

Liu Anxiang ( Shanghai Aichi Forging Co. , Ltd. )

=Abstract> The effects of the nitriding temperature and t ime on the microstructure and the

=Key Words> 4Cr2MoWVNi Die Steels, Ionic Nitriding, Wear Resistance, Service Life of

Die

1 引言 4Cr2MoWVNi 钢是一种新型热作模具钢, 具

有良好的热稳定性、强韧性和耐磨性能[ 1] 。众所 周知, 离子渗氮有利 于提高钢铁材 料的耐磨性 能, 本试验采用离子渗氮使该材料既有优良的基 体性能, 又有较高的表面耐磨性, 模具的使用寿 命得到进一步提高。 2 实验材料及方法

( a) 15h

( b) 18h

图 2 温度对表面硬度和渗层深度的影响

( c) 21h

高渗氮温度, 渗氮速度加快, 在一定的时间内渗 层深度加厚, 硬度升高, 但在 18h 后对硬度和渗 层深基本没有影响。 312 不同渗氮时间下的渗氮层深及硬度分布

图 3 分别为 4Cr2MoWVNi 钢在 520 e 和 540 e

从 500 e 开始, 温 度愈高, 原子扩散 愈快, 获得的渗层愈深, 表面高硬度弥散分布氮化合物 愈多, 表面硬度也越高; 温度继续升高, 渗层继 续加深, 但表面硬度的变化趋于平缓, 这是由于 当表面氮原子浓度增加到一定程度后, 表面弥散 的化合物浓度达到饱和, 联成条状; 当温度超过 560 e 后, 易在表面形成化合物层 ( 白亮层) , 弥 散作用减弱, 硬度不再增加[ 4] 。一般来说, 渗氮 温度不宜超过 580 e , 渗氮温度过高会促使脉状 组织的形成, 造成组织长大, 出现明显网状氮化 物痕迹, 同时渗层疏松, 导致脆性增大[ 5] 。并将