CVC六辊冷轧机中间辊异常损伤探讨

轧辊破坏常见原因分析及对策

轧辊破坏常见原因分析及对策蔡秀丽李伟薛春福(承钢集团燕山带钢有限公司,河北承德 067002)摘要:轧辊破坏乃至断裂,会给企业生产造成极大的损失,本文结合我厂实际描述了几种常见的轧辊破坏形式,并给出了相应解决办法。

关键词:轧辊破坏现象描述解决办法1前言承钢热带厂1997年建成投产,生产至今已有10余年,在生产初期经常出现轧辊热裂纹、掉肉、局部破坏、外层剥落、甚至轧辊断裂等事故,轧辊发生故障后一般都需要做换辊处理,不仅增加了岗位作业人员的劳动量,而且降低日历作业率,造成废钢,影响成材率,影响轧机产量,同时更造成巨大的经济损失。

通过几年的摸索,对轧辊常见破坏形式进行归纳总结,并给出相应的解决办法。

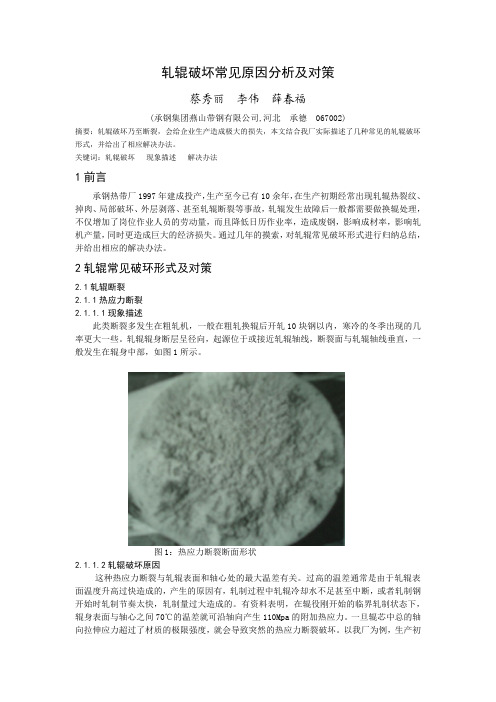

2轧辊常见破环形式及对策2.1轧辊断裂2.1.1热应力断裂2.1.1.1现象描述此类断裂多发生在粗轧机,一般在粗轧换辊后开轧10块钢以内,寒冷的冬季出现的几率更大一些。

轧辊辊身断层呈径向,起源位于或接近轧辊轴线,断裂面与轧辊轴线垂直,一般发生在辊身中部,如图1所示。

图1:热应力断裂断面形状2.1.1.2轧辊破坏原因这种热应力断裂与轧辊表面和轴心处的最大温差有关。

过高的温差通常是由于轧辊表面温度升高过快造成的,产生的原因有,轧制过程中轧辊冷却水不足甚至中断,或者轧制钢开始时轧制节奏太快,轧制量过大造成的。

有资料表明,在辊役刚开始的临界轧制状态下,辊身表面与轴心之间70℃的温差就可沿轴向产生110Mpa的附加热应力。

一旦辊芯中总的轴向拉伸应力超过了材质的极限强度,就会导致突然的热应力断裂破坏。

以我厂为例,生产初期,有一次正值寒冬腊月,室外温度-20℃,厂房内温度较低,备辊正处在风口上,轧辊上线前没有预热,仅烫辊4块,在烫辊效果不好的前提下,温度较低的冷却水很快浇凉辊面,在轧制中与红钢接触,轧辊处于冷热交替中,内外表面温差大。

断辊后约10分钟,用手摸断辊边缘,触觉为凉辊,带钢轧制部位的轧辊表面微温,轧辊断口内触觉发凉。

UCM、CVC、VCMS六辊冷轧机机型研究

UCM、CVC、VCMS六辊冷轧机机型研究[我的钢铁] 2010-01-25 08:12:29随着我国钢铁工业的迅速发展,板带材产品的比例在不断扩大,国内新建的许多先进的冷热带钢生产线,尤其是近年来所新建的大型宽带钢冷连轧机。

用户近年来所引进六辊冷轧设备绝大多数都是引进日本三菱一日立公司的UCM系列冷轧机或德国西马克的CVC系列冷轧机。

国内非引进的国产大型六辊冷连轧机目前选用的都是中国一重自主研发、设计制造的VCMS系列冷轧机。

UCM一一日本三菱一日立公司冷轧技术代表用户及机型,有宝钢1550毫米冷连轧机、武钢2140毫米冷连轧机、宝钢1730毫米酸洗冷连轧机。

VCMS一一中国一重冷轧技术代表用户及机型,有鞍钢1780毫米、2130毫米、1500毫米冷连轧机,梅钢1420毫米冷连轧机、武钢1550毫米酸洗冷连轧机目前正在调试和制造中。

一重的VCMS机型是UCM系列的改进。

1UCM、CVC轧机UCM轧机是日本三菱一日立公司开发的一种六辊冷轧机,它是在HC轧机基础上发展起来的新一代冷轧机之一,它相比HCM轧机增加了中间辊弯曲,其中间辊不仅轴向移动还设有正弯辊,工作辊设有正负弯辊,它的进一步演变是增加工作辊轴向移动。

CVC系列六辊冷轧机是德国西马克公司开发的,其中间辊辊面有一定曲线形状(支承辊有的有,有的没有),因其辊面曲线方程由低次方(3次)发展到高次方(5次),并与相关配套的控制软件包结合,发展成了CVCplus(+)轧机,其控制板形的能力得到进一步加强。

UCM轧机与六辊CVC轧机不同在于UCM轧机的中间辊为平辊,通过适当改变中间辊和工作辊的接触长度,可改变作用于中间辊和工作辊压力分布规律,消除由于轧制力引起对带钢横向厚度差的影响。

轧辊在轧制过程中产生的弹性弯曲通过调整中间辊和工作辊的弯曲力得以补偿。

六辊CVC轧机中间辊带有高次方曲线的辊型,通过中间辊的轴向移动改善工作辊的辊缝形状来补偿轧辊弹性变形,再辅以弯曲力从而控制轧制精度。

分析冷轧轧辊的失效及维护

S}N E!COFF}件 CC.T lLVOT o o QOI M IN. EE A

—

林 炳松

工业技、

分 析 冷 轧 轧 辊 的 失 效 及 维 护

‘ 福趁明光断型材料有: 通过对冷轧轧辊的失效的原因进行分析, 提出冷轧轧辊使用、 维护的预防措施以提高轧辐的利用率 , 降低轧辊消耗. 关锐词 冷轧辊 裂纹 剥落 硬度 软点 淬硬层 中图分类号: TG33 文欲标识码: A 文班编号:1672- 3791(2007)08(b卜0016- 0 1 延伸会导致辊面剥落、严重者甚至断裂。 过度变形的地方先进行矫正, 在过焊缝时, 轧 2 .2 .2 热处理不当引 起的剥落 机要低速运转 , 防止焊缝不平对轧辊表面的冲 冷轧辊辊面硬度是冷轧辊的一项重要技 击。 术指标一 方面冷轧辊辊身在用感应加热进行 (3)保证轧机的冷却和润滑系统正常工作. 连续淬火过程中, 由于操作不当 , 有时会产生 轧机在轧制过程中会产生大t 的热I , 而且轧 程度不同的螺旋软带.具有不均匀的组织和硬 辊和带钢之间也有很大的章擦力, 如果没有足 度、这种不均匀性, 在轧辊使用过程中, 将会 够的冷却和润滑能力 轧辊表面和带钢的温度 因局部应力集中而使辊面出现裂纹, 进而导致 就会迅速升高, 这样就很容易 产生热划伤和粘 辊面剥落. 另一方面, 提身的硬化层应有一定 连。因此要保证冷却液的压力,浓度和流t . 的深度, 硬化层和次层之间的硬度下降应平 (4)预热冷轧辊,消除应力。新冷轧辊投人 缓。若辊身的硬化层较浅. 当次层较深, 即硬 使用前和每次磨削后使用时 先在60℃的乳化 度下降平缓时, 还有一个足够强度的次层支持 液中预热4 一6 小时(在110 - 110℃ 的机油中 证 生产 需 要. 硬化层工作. 如果次层较浅. 即硬度下降过 预热 4 - 6 h ) 。 可以消除大部分的表面应力. 快, 由于这时次层强度低, 轧辊在工作发生弹 轧辊上机后, 轧制速度要缓慢增加以对轧银预 2 轧辊的失效原因分析 性有曲变形时会发生塑性变形而导致硬化层 热。 2. 1 裂纹的原因 凹陷和凸起, 从而产生裂纹而导致剥落。 (5)正确磨削。每次磨削要保证轧辊表面 由子冷轧辊具有很高的耐磨性和极小的 2 . 2. 3 使用不当引起的剥落 的加工硬化层完全去除 , 同时要保证所需要的 塑性变形, 因此, 要求冷轧辊表面有较高硬度 轧辊在使用过程中, 由于不可避免的轧钢 光洁度, 刚换下的轧辊要在应力消除后再进行 和较深的硬化层。明光冷轧厂采用冷轧辊的 特别是由于轧材断带、甩尾,重盛等而 工。 材 质是9Cr,Mo, 经表 火和回 后得到 事故, 面淬 火 将使辊面接触带受到局部 (6)要确保所有的轧辊有适度的工作最, 新 HS96 的表面硬度, 轧辊表面非常硬而脆, 同时 发生的卡钢或打滑 , 滑动磨擦的同时作用, 使 旧轧辊要交替使用. 尽量给轧辊较长的时效 热德定性差, 具有很高的开裂敏感性。轧辊的 过载热冲击,温升 、 辊面产生不同程度的烧伤 如同磨削烧伤造 时间. 以保证轧辊有足够的时间使应力自 然消 热冲击强度、抗拉强度和接触疲劳强度等性 烧伤特别严 除。 能直按影响轧辊的使用质且。轧辊使用过程 成的破坏一样. 会导致辊面剥落。 重时, 造成烧伤深度不能磨净, 导致轧辊报废。 (, )加强对事故辊的探伤检测. 目 前所用 中, 遇到断带和异物进人等事故时, 轧辊表面 的裸伤手段有涡流 磁粉和超声波探伤, 前两 就受到热冲击, 而且此类故陈目前无法完全遴 2 .3 断辊的原因 断辊是轧辊的致命破坏形式 , 主要产生部 种主要检测表面缺陷, 超声波探伤可以发现内 免, 所以耐热冲击性能成为冷轧辊的最重要特 位是辊颈和辊面。产生断辊的主要原因是: 性之一 。 部的缺陷。根据实际情况, 采取不同的探伤方 (1)使用不当。在一般情况下, 断辊的原因 法或几种探伤方法相结合进行检测, 确保轧辊 断带或粘辊是由于钢带在工作辊之间产 是机械过载或操作不当, 如压下力过大、冷却 的 质t . 生大I 堆积, 严重时会使轧辊局邹受较大压 力, 导致带钢和辊面产生焊合, 这就使轧辊表 掖 中断等操作失误。 (2)制造缺陷。 浇铸时有大量的夹杂物、 缩 4 结语 面经受了热冲击, 轧粗的损伤程度决定于事故 孔存在, 热处理时工艺不对 , 造成残余应力控 的严重程度. 产生裂纹的因泰取决于轧辊的性 冷轧辊的消耗分正常和异常两种情况, 轧 当工作应力和残余应力综合作用超过 辊的管理工作主要是合理配置辊 , 降低异常损 能和使用条件, 轧辊本身制造缺陷引起的裂纹 制不均, 耗.加强日 常管理, 对卒故辊要重点服踪检测. 出现在轧辊内部, 而操作不当在表面和次表层 抗拉极限时 则可能引起轧辊断裂。 (3)设计和加工不当。在冷轧辊的设计和 产生 裂纹 。 同时 , 要结合原材料和设备状况合理选择轧制 加工中, 截面尺寸发生变化的部位, 必须有足 2.2 侧落的原因分析 工艺和参数, 尽垦减少轧机事故、 以减少因事 够的圆角, 防止应力集中。 故造成的轧辊损伤 , 有利于减少异常辊耗。 2. 2. 1 由原材料缺陷引起的剥落 (4)辊面和辊颈的硬度相差过大。 由于冷轧辊工作条件所限, 高表面硬度, (5)辊颈的直径太小 .强度不够。 良好的杭热冲击 , 性 抗剥落性和耐磨性是冷轧 参考文献 辊选材的主要标准, 我国高硬度冷轧辊一般均 川 刘永全.钢的热处理, 北京:冶金工业出版 3 预 防措施 社. 选 铬 金 碳 钢 料 如 Cr 2 , 用 合 高 锻 材 , :9 Mo 根据以上分析, 为了防止因缺陷而造成轧 [2」王廷薄.金属塑性加工学, 北京:冶金工业 9Cr2 MoV, 9Cr,W等 铬 金 碳 在 . 合高钢淬 辊报废, 减少非正常辊耗应采取以下预防措 火发生相变 , 由合金奥氏体转变成合金马氏体 出版社 . 时, 由于马氏体比容大, 淬硬部位体积增大, 轧 施: [3] 赵家骏, 魏立群.冷轧带钢生产问答.北京: (1)冷轧辊不能在有表面裂纹的状态下使 辊辊面受内层拉力影响, 处于压应力的控制之 冶金工业 出版社. 下, 表面淬火后, 表层已形成马氏体, 体积膨 用。当轧恨轧制一定数I 的带钢后, 表面有可 [4〕任喜来.冷轧辊的失效形式及分析.轧钥, 胀, 而内层心部无此变化, 所以, 表层对辊身有 能出现轻微的裂纹 , 如不及时发现和修磨, 就 2002. 119(3) . 会导致轧辊的表面剥落.影响产品质t . 这就 一个使体积扩大的拉力、这个拉力在金属强 度薄弱区(如:皮下杂质、皮下气泡. 碌化物带 要求轧机操作工人要及时检查, 按规定进行换 状、 碳化物网状、夹杂缩孔、 大块碳化物. 中 辊。 (2)采用合理的轧祠工艺. 要合理选择轧 心硫松、白点、过高的S, P , Cu 等杂质元素 含f 等等缺陷, 都会使材料的性能下降, 强度 制力、张力和压下f . 尽1 7 免轧机事故, A 如 降低。 )很容易产生裂纹, 随着这些裂纹的发展 带钢打滑和断带等。轧机操作工人应将带钥 ,前言 福建省明光新型材料有限公司年产20 万 吨冷轧钢带项 目 是三钢劳动服务公司金属深 加工的重点项 目, 也是2005年福建省孟点建设 项目, 该项目于2005 年8 月29 日一期工程竣 工投产。在轧机所有部件中轧辊是非常重要 的部件, 轧辊在工作中承受高的轧制压力、冲 击载荷、疲劳和磨损等, 因此冷轧辊的消耗非 常大. 本文旨在对冷轧辍的失效的原因进行 分析, 提出预防措施, 以加强轧辊的维护管理, 提高轧辊利用率, 降低辊耗, 提高产品质I , 保 L 16 科 技资讯 S CIEN & TECHN CE OLOGY IN O ATION F RM

轧钢论文_论文-论文指导设计

冷轧工作辊的失效分析与维护摘要通过对轧制过程中轧辊的损耗原因分析,提出了减少冷轧辊非正常辊耗的预防措施。

关键词:受力分析裂纹预防措施1 文献综述1.1 前言冷轧是在金属再结晶温度以下进行的轧制。

冷轧带钢和薄板均以热轧带钢或钢板为原料,在常温下经冷轧机轧制成材。

由于冷轧板带钢的产品规格繁多、尺寸精度高、表面质量好、机械性能和工艺性能均优于热轧板带钢,因而被广泛用于机械制造,汽车制造等多种行业部门。

随着市场的发展,客户对冷轧带钢的要求不断提高,对轧辊的使用也提出了更高的要求。

轧辊质量的好坏直接影响着生产过程,生产中能准确、有效、最大限度地合理使用维护并切实有效的保护轧辊,不仅可以提高生产效率,还可以稳定提高产品质量,从而降低生产成本,创造最佳效益!1.2 课题研究的意义在轧机所有部件中,轧辊是非常重要的部件。

轧辊在工作中承受高的轧制压力、冲击载荷、疲劳和磨损等,因此冷轧辊的消耗非常大。

冷轧薄板厂要想取得更好的经济效益,一方面要生产适销对路的高附加值产品;另一方面要降低生产成本,因此降低冷轧辊的消耗是取得良好经济效益的重要手段之一。

2 冷轧辊损耗原因分析目前冷轧辊的损耗分为:正常磨削、异常磨削、剥落和断辊。

2.1 正常磨削磨削的目的有两个:一个是去除轧辊在轧制过程中的疲劳层(加工硬化层);另一个是去除轧辊表面缺陷,如凹坑、拉毛印等。

磨削量太大会缩短轧辊的使用时间,而太小则会因轧辊表面质量欠佳而影响板材表面质量,因此,每次磨削量应等于扎辊表面缺陷深度和疲劳层深度二者中的较大者。

此外,对于平整机组磨削还要根据产品的要求保证轧辊的凸度和粗糙度。

2.2 异常磨削经过正常磨削后,在检查中发现轧辊仍有裂纹或软点,就要加大磨削量,直至轧辊符合使用要求,这样就造成了异常磨削,有时这种磨削的量很大,减少了轧辊的使用时间。

严重时即使磨削到轧辊的报废尺寸,缺陷仍然存在,直至导致轧辊报废。

软点其实是由于轧辊内部材料的组织发生了变化而使得硬度降低的一种现象。

六辊可逆冷轧机组轧辊常见缺陷分析及改善2

六辊可逆冷轧机组轧辊常见缺陷分析及改善2六辊可逆冷轧机组轧辊表面剥落原因分析及改善摘要:以六辊可逆冷轧机组为研究对象,介绍常见轧辊的缺陷,主要是轧辊的表面剥落缺陷。

从轧辊的使用、磨削、检测等方面,提出了相应的预防措施和消除措施.关键词:轧辊、剥落、措施THE ANALYSIS AND IMPROVEMENT FOR THE CAUSATION OF ROLLER SURFACE PEELING OFF OF THE SIX-ROLL REVERSING COLDROLLING MILLAbstract :This thesis takes the Six-roll Reversing cold rolling Mill group as its object of study, it introduces the common defect of the roller, mainly for the defect of peeling off from the suface of the roller. On the other hand, it proposes the provention and elimination methods accordingly from several aspects such as the roller usage, grinding inspection and etc.key words: roller, peel off, method前言:轧辊是轧机的重要部件,轧辊的质量好坏直接影响轧机的运行,影响产品的产量质量和成本,冷轧过程中,轧辊表面承受着很大的挤压应力和强烈的磨损,高速轧制时,卡钢、过烧等会出现一些质量问题和质量缺陷,会造成辊面裂纹,因此,冷轧工作辊应具有极高而均匀的硬度,一定深度的硬化层,以及良好的耐磨性与抗裂性。

以保证轧辊的使用要求和质量要求。

冷轧机轧辊缺陷表现形式及预防措施!

冷轧机轧辊缺陷表现形式及预防措施!许崇山"常州宝菱重工机械有限公司#江苏常州$%&’%()摘要*介绍了轧辊表面缺陷的表现形式#提出了减少和预防轧辊缺陷的措施+关键词*轧辊,冷轧,预防措施中图分类号*-.%/$0/引言冷轧过程中#轧辊对带钢产量1板形质量1吨钢成本消耗三大指标的影响很大2%#$3+冷轧轧辊使用过程中的缺陷#会造成批量产品质量降级甚至报废#造成成材率降低#且可能导致相关设备损坏+因此#国内各冷轧生产厂家都非常注重对轧辊使用的研究#致力于有效降低冷轧轧辊的消耗2$4/3+本文从轧制工艺对轧辊的客观要求出发#从加强轧辊检测1完善轧辊磨削及装配工艺1改善轧制工艺条件1优化轧制工艺参数等多方面提出了轧辊缺陷的预防和消除措施+5轧辊缺陷表现形式及预防措施根据实际生产现场使用情况#轧辊缺陷主要划分为表面缺陷1剥落缺陷和断裂缺陷三大类263+575轧辊表面缺陷表现形式及预防措施轧制过程中#轧辊表面缺陷会明显地转移到带钢表面#直接影响到成品板带的表面质量+常见的轧辊表面缺陷原因分析及预防措施如下*%7%0%轧辊表面夹杂物在轧辊表面用肉眼或借助低倍放大镜可观察到的形状不规则的夹杂物2&3#长度一般在’7’84899范围内+预防措施*控制冶炼锻造加工及热处理等原始状态的关键参数#降低轧辊表面夹杂物的尺寸和数量+%7%7$轧辊表面桔皮轧辊超期服役1在工艺冷却润滑条件相对较差的环境下较长时间工作时#辊身表面会出现粗糙不均的:木纹;状结构#外观形状很像:桔子皮;2&3+有时轧辊过量磨削后也会出现这种特征+预防措施*改善轧制润滑条件#阻碍轧辊表面桔皮缺陷的发展#或适当增加锻造比1合理地缩短轧制周期+%7%7&轧辊表面印痕主要表现为辊面针孔1凹痕1压痕和孔洞#在轧辊表面不规则分布的凹痕#一般呈圆形2&3#最大直径可达&99#深度可达’7’<99#表面状态或轧辊的纹理通常保留在凹痕内#一般是由一些碎片"异物)进入咬入区或轧辊间相互接触摩擦造成的+预防措施*鉴别碎片异物来源1改善工艺润滑冷却条件1提高酸洗卷板的表面质量和剪边质量1增加工作辊表面硬度和淬硬深度1提高工作辊和中间辊和支撑辊之间的硬度差+%7%7=轧辊表面热损伤主要表现为软点和压痕#轧辊表面某个局部区域硬度比正常值低+特殊情况下#热损伤可引起轧辊表面局部的高硬度和回火色+轧辊工作期间#当局部温度超过轧辊制造时的回火温度#辊面便会发生热损伤#受损伤区域的硬度下降+预防措施*避免引发热损伤的一些潜在热源的发生#如磨床砂轮冲刀1轧制时的断带1打滑1轧制事故"缠钢1粘钢)1冷却不均匀1轧制产品规格变化1冷却液温度1轧制速度的变化等#有效降低轧辊表面产生热损伤的几率+对于存在引发热损伤问题几率较高的轧制环境#应当考虑使用硬度较低的轧辊+第&6卷第=期$’’(年<月现代冶金>?@A B C>A D E F F G B H IJ?F0&6K?0=L G H0$’’(!收稿日期*$’’(M’/M%8作者简介*许崇山"%(6%N)#男#工程师+电话*"’8%()<&$8<=//#%&6’%8’&&$6!"!"#轧辊表面热裂纹轧辊表面热裂纹又称应力裂纹$外观上看$热裂纹的形状有沿轧辊轴向的小裂纹%!&&’和龟裂纹两种$冷轧轧辊出现较多的是沿轧辊轴向的小裂纹(通常热裂纹发生在因断带或轧辊粘钢引起的轧辊热损伤最严重的区域内$有时候由于中间辊或支撑辊表面剥落也会引起轧辊表面裂纹(预防措施)避免热损伤和热冲击可以有效降低辊面形成热裂纹缺陷的几率(*"+轧辊剥落缺陷表现形式及预防措施轧辊剥落的起因不一定都来自热损伤和热裂纹区$辊面任何应力集中点都有可能产生疲劳裂纹$如轧辊印痕,清除不彻底的表面裂纹,擦伤等(轧辊剥落按照剥落发生的起始部位划分$可以分为表面起源诱发的轧辊剥落,轧辊材质缺陷引起的次表层剥落,接触应力引起的次表层剥落(!"-"!表面剥落表现为剥落断口有明显的疲劳带$可以通过断口上存留的像沙滩花纹样的延性疲劳纹和扇形断口流线的疲劳带来识别$一个疲劳带的长度范围小到几厘米,大到沿轧辊圆周方向数圈(预防措施)尽量避免轧辊产生应力集中和轧制过载.制定合理的轧辊磨削工艺$保证消除干净上一轧制周期产生缺陷.轧辊磨削后进行涡流探伤和超声波探伤(!"-"-轧辊材质缺陷引起的次表层剥落断口上存在同心疲劳花样%/鱼眼0形状’123$疲劳起自一个点,有疲劳纹,呈椭圆形传播$疲劳纹只与材料内在的缺陷有关(这种疲劳花样不能与表面起源的疲劳相混淆$表面起源的疲劳伴随有疲劳破坏带(预防措施)尽量减少钢锭中的参杂物(!"-"2接触应力引起的次表层剥落由于轧制载荷的作用$在变形区内轧辊会发生弹性压扁$最大剪应力位于辊面下的次表层位置(当剪应力超过轧辊的抗剪切强度时$裂纹在次表层萌生并扩展(预防措施)避免因杂质通过辊缝引起最大综合剪应力超过轧辊本身抗剪切强度.保证轧辊足够的磨削量.缩短轧制周期$减少轧辊应力循环次数.降低轧制力以降低最大综合剪切应力.改进辊身肩部倒角及半径$以减少辊身边缘的应力集中.避免轧制事故如带钢与轧辊间打滑,高速轧制时断带粘钢等(*"4轧辊断裂缺陷表现形式及预防措施!"2"!辊颈断裂辊颈断裂一般表现为疲劳断裂和脆性断裂两种形式(%!’疲劳断裂疲劳断裂按照诱因可分为表面起源,次表面起源和辊颈修复三种形式(表面起源诱发的辊颈疲劳断裂(轧辊有多个起源于表面的棘轮状标记$当采用工作辊传动方式轧制时$工作辊辊颈承受较大的扭转力矩$同时受轧制压力和弯辊力的合力作用$承受一定的弯曲应力$如果施加在辊颈上的合力超过材料的抗拉疲劳强度$周向表面裂纹就会形成$严重时导致辊颈疲劳断裂(次表面起源引起的辊颈疲劳断裂(次表面诱发的辊颈疲劳断裂是从一个材料质量缺陷点%深层固有缺陷’上萌生$或从轧辊结构的某一部分萌生$以椭圆形式从源点开始扩散$可以通过断口上次表层存在的椭圆形疲劳花纹%/鱼眼0形状’来识别(辊颈修复引起的辊颈疲劳断裂(断口上有多个从表面萌生的疲劳/棘轮0标记(轧制过程中会出现工作辊的轴承故障$严重时甚至出现工作辊的轴承抱死$对轧辊辊颈造成一定的修复损伤(前期修复的区域有很大的疲劳倾向(通常修复包括焊接和去掉轧制隐患的挖槽$如果焊缝,母材界面和挖槽的区域接近或处于辊颈上应力高的部位%如辊身5辊颈的圆弧’$集中应力容易超过材料的拉伸疲劳强度(预防措施)避免轧制过程中出现轧辊轴承抱死故障.设计辊型$避免应力集中.提高轧辊材料强度以阻止裂纹的萌生和扩展.设计辊颈时$考虑辊颈所承受的弯曲和扭转载荷$以避免裂纹萌生和扩展.提高轧辊材料强度以阻止裂纹的萌生和扩展.局部修复如焊接界面,凹槽要远离圆弧或辊颈上的应力集中区.使用过程中适当控制道次压下量$降低工作辊承受的扭转力矩(%-’脆性断裂与疲劳断裂产生原因不同$脆性断裂大多是由材质缺陷和轧制过载引起的(轧辊材质缺陷引起的辊颈脆性断裂起源于内部单独一点$断裂不呈现任何疲劳痕迹%疲劳辉纹’(在结晶凝固时$夹杂物%耐火材料,熔渣,局部偏析,疏松等’有可能残存于钢锭中$造成轧辊工作时产生应力集中(轧制过载引起的辊颈断裂一般发生在横向剪切面%呈6#7角’$由表面一点萌生$流线从源点出发$覆#第6期许崇山)冷轧机轧辊缺陷表现形式及预防措施盖整个断口!内部断口在外观上是典型的韧性断裂!断裂源不显现任何疲劳特征"疲劳辉纹#$预防措施%严格控制冶炼过程&减少残存夹杂物&改进热处理工艺&增加辊颈材料强度$’()(*辊身断裂"’#次疲劳断裂疲劳从一个单一点萌生!形成一个伴有疲劳辉纹的椭圆形花纹$深层固有缺陷导致的辊身断裂的危害极大!在轧制状态下!轧辊可能沿轴向完全爆裂或者断裂成几大段$次表层应力集中使局部应力超过疲劳强度!疲劳裂纹萌生并扩展!周围材料的强度逐渐降低到发生疲劳的强度!断裂的最后阶段是瞬时的$预防措施%轧辊磨削后进行超声波探伤!进行检测并跟踪使用情况!及时防止该类缺陷造成的严重事故的发生$"*#脆性断裂辊身脆断是由轧制过载引起的瞬间辊身断裂!一般发生在横向剪切面上"与轴向成+,-角#!断裂裂纹在表面应力最高的一点萌生!在横向剪切面上径向&圆周方向扩展!内部断口在外观上是典型的韧性断口$发生轧制事故时!辊身突然承受很大额外应力!一旦超过辊身材料强度!很容易发生脆断$预防措施%在生产过程中应尽量避免事故的发生.在冶炼过程中要严格控制夹杂物的含量$/应用实例某厂01六辊可逆冷轧机组由于轧辊的使用方法不当!在试生产阶段!出现了大量的轧辊质量缺陷!严重影响了轧后带钢表面质量和板形质量$为此通过轧辊检测设施"包括磁粉探伤&便携式轧辊表面硬度检测仪&超声波控伤等#进行了轧辊缺陷检测!并采取了相应的预防措施$/(2减少轧辊表面缺陷轧辊表面缺陷产生后不断向辊身渗透是导致轧辊裂纹&轧辊剥落和轧辊断裂的主要原因$为此对表面软点&粘结&裂纹等表面缺陷的轧辊进行了深度磨削!把表面缺陷除净后再磨掉3(’344!然后放置*天左右!再进行探伤等轧辊表面检查合格后上机$图’为改进前后轧辊表面缺陷产生几率的对比!由图’可知!改进后轧辊的换辊周期有所延长$/(/预防轧辊剥落通过对正常轧辊疲劳程度变化规律的分析!确卷图!为换辊周期与各种轧辊缺陷发生几率的关系曲线"从左至右分别为换辊周期与表面缺陷#曲线$%&与表面裂纹#曲线’%&与轧辊剥落#曲线(%发生几率的关系曲线)当换辊周期达到带长*+,-以上"橘皮&印痕&热划伤等轧辊表面缺陷产生的几率开始升高"当换辊周期达到带长$.+,-以上"轧辊裂纹产生的几率迅速升高"当换辊周期超过’++,-"轧辊剥落产生的几率超过了带长’+/)为了降低轧辊裂纹&轧辊剥落等缺陷的发生几率"换辊周期应控制在$!+0$.+,-之内)为解决工作辊边部应力集中区剥落问题"对中间辊&支撑辊的两个肩部分别设计加工大圆弧类型复合倒角"降低了轧辊边部因应力集中导致的剥落)123预防轧辊断裂避免工作辊轴承抱死和瞬间过载是预防轧制状态下的工作辊辊身和辊颈断裂#除轧辊本身材质缺陷外%的主要方法"主要措施有以下几点4#$%轧辊轴承及轴承室应定期清洗"保证轴承室的清洁和润滑油路畅通5#’%轴承外套定期倒面"保证磨损均匀)正常情况下"一套四列短圆柱轴承的使用寿命为.06个月"轧制带钢总长度约为7+++0.+++万-"轴承外套倒面时间周期为’个月"每次沿周向旋转*+85 #(%选用进口密封件"保证轴承室密封良好"防止乳化液进入轴承室5#!%对轧机工作辊轴承润滑方式进行改进"改双轴承座并联油雾润滑为单独润滑"降低工作辊轴承故障发生频率和工作辊辊颈断裂事故5 #7%减少轧制状态下的瞬间过载对工作辊的冲击"充分利用轧机的断带保护功能#过负载卸荷和辊缝快速打开%"并以主电机额定电流为负荷上限"减少过负荷冲击造成的轧辊剥落和断辊事故)3结论预防轧辊缺陷的主要措施有4#$%在轧制过程中尽量避免和减少轧制事故5#’%轧辊磨削加工后进行超声波探伤"及时发现轧辊缺陷5#(%改进轧机的工艺润滑及冷却条件5#!%改善酸洗卷板的表面质量"可以有效控制轧辊表面缺陷的产生5#7%制定科学合理的轧辊使用周期&磨削工艺和辊型优化&减少辊面应力过分集中5#.%完善轧辊装配工艺&减少轧制过载"可以有效降低轧辊断裂)参考文献49$:刘以宽"汪光然"严家高;轧辊失效分析9<:;轧钢"$**("#$%4(+=(!;9’:刘德富"尹钟大;冷轧工作辊的早期失效及预防措施9<:;特殊钢"’++("’!#.%4((=(7;9(:陈联满;轧辊辊颈断裂分析9<:;理化检验物理分册"’++$"(>#>%4(+7=(+6;9!:任喜来;冷轧辊的失效分析及其修复9<:;轧钢"’++’"$*#(%4!7=!>;97:?@AB C"DE F G H@CC"I@F J;K L@M;N E O K P O H P M M F E Q@ R P M S H P M M E Q T-E M ME Q@F L K K MU M@Q L V P U K H@L E P Q W K H F X F -@Q X O@R L X H K9<:;Y Q T E Q K K H E Q TZ@E M X H K B Q@M A F E F"’+++">#$%477=.>;9.:B[K W K S P\?Z"]K M P L L E^K L P<;Z@E M X H K@Q@M A F E FP OO P H T K S@Q SE Q S X R L E P QG@H S K Q K SF L K K M R P M S_P H,H P M M F 9<:;Y Q T E Q K K H E Q T Z@E M X H KB Q@M A F E F"’++!"$$#!%4!>7=!6!;9>:杨利坡"周涛"彭艳"等;‘\可逆冷轧机轧辊失效分类及预防9<:;冶金设备"’++7"$7!#.%4$=.;>第!期许崇山4冷轧机轧辊缺陷表现形式及预防措施。

浅析冷轧机轧辊缺陷表现形式及预防措施

浅析冷轧机轧辊缺陷表现形式及预防措施摘要:在冷轧轧辊使用的过程中,如果轧辊本身存在缺陷,会导致质量降级,甚至产品直接报废,严重时将导致轧机断带、堆钢,此类事故处理时间长,严重影响轧机生产效率。

目前我国很多的生产厂家对轧辊出现的缺陷问题非常的重视,他们通过对轧辊的研究,力图有效的降低轧辊的消耗,保证轧机产能和成材率。

本文就冷轧机轧辊常见的缺陷问题进行分析,提出了具体的问题的预防措施。

关键词:冷轧机;轧辊缺陷;表现形式;预防措施某钢冷轧厂在轧机投产初期,如果轧辊表面出现缺陷,会给整个生产带来很大的困扰,对产品的生产节奏和质量都有一定的影响。

一般来说轧辊的表面缺陷包括很多种,包括振纹、螺旋纹、刀花、裂纹等,以上缺陷对产品的表面都有一定的影响。

一、振纹进行带钢轧制的过程中,在带钢的表面,经常有一种与带钢运动方向垂直、明暗相间的条纹出现,这种现象就叫做带钢振纹。

通过多次的实践我们发现,产生的振纹多数原因是由于轧辊的原因,轧辊的振纹复制在了带钢的表面。

1.轧辊振纹的产生原因一般来说,轧辊的振纹产生是有其自身的原因的,进行生产的过程中,砂轮主轴的不断振动会导致轧辊振纹的产生,此时产生的振纹呈螺旋状,在轧辊的表面分布;砂轮脱粒不良、砂轮形状不良也可能导致轧辊振纹的出现,呈螺旋状,分布在其表面;通常情况下,我们可以通过对砂轮和轧辊的转速对振纹的间距进行测算,然后与实际存在的进行相互比较,这样对砂轮振纹就可以进行准确的判断,由于轧辊托架(托瓦)的接触不良引发的轧辊振纹,振纹以平行于轧辊母线的形式分布在轧辊表面;由于尾座顶尖形状不良而引发的轧辊振纹,振纹的分布是平行于轧辊母线的;因头架转动不良引发的轧辊振纹,振纹的分布是平行于轧辊母线的;砂轮头架的振动和床头箱的振动之间产生共振引起的轧辊振纹,以平行于母线的形式分布在轧辊表面。

2.轧辊振纹的消除方法对轧辊振纹进行消除,首先对不正常的振源要进行消除,对振纹的明显形式进行分析,选择合适的磨削方式,对明显的振纹要从粗磨开始,不明显的则从半粗磨开始。

浅谈冷轧轧辊缺陷及处理措施

浅谈冷轧轧辊缺陷及处理措施摘要:冷轧过程中轧辊对带钢产量、板面质量、吨钢成本消耗三大指标的影响很大。

冷轧轧辊使用过程中的缺陷,会造成批量产品质量降级甚至报废,造成成材率降低,且可能导致相关设备损坏。

因此,国内冷轧生产厂家都非常注重对轧辊使用的研究,致力于有效降低冷轧轧辊的消耗。

文章针对某钢不锈钢冷轧现场生产过程中轧辊常见的缺陷,简要的分析了常见轧辊缺陷的产生原因并,提出了处理措施。

关键词:冷轧轧辊;轧辊缺陷;处理措施某钢冷轧厂在轧机投产初期,轧辊表面缺陷给生产带来极大困扰,很大程度上影响了产品质量和生产节奏。

轧辊表面缺陷主要包括振纹、辊印、刀花、裂纹和剥落,这些缺陷都会对产品表面带来影响。

探究这些缺陷的形成原因和解决方法,对现场的生产有极大的意义。

1 振纹在带钢的轧制过程中,带钢表面经常会出现一种明暗相间、与带钢运动方向垂直的条纹,这种带钢的缺陷叫做带钢振纹。

实践证明,这种带钢的振纹的产生原因绝大多来自于轧辊,也就是轧辊振纹复制到了带钢表面。

1.1 轧辊振纹的产生原因轧辊振纹的产生原因以及表现形式主要有以下几点:砂轮主轴振动导致的轧辊振纹,振纹以螺旋形的形式分布在轧辊表面;砂轮形状不良或砂轮脱粒不良引发的轧辊振纹,振纹以螺旋形的形式分布在轧辊表面,通常可以通过轧辊的转速和砂轮的转速来测算振纹的间距再与实际的对照,就能很准确的判断出是砂轮振纹;由于轧辊托架(托瓦)的接触不良引发的轧辊振纹,振纹以平行于轧辊母线的形式分布在轧辊表面;由于尾座顶尖形状不良而引发的轧辊振纹,振纹的分布是平行于轧辊母线的;因头架转动不良引发的轧辊振纹,振纹的分布是平行于轧辊母线的;砂轮头架的振动和床头箱的振动之间产生共振引起的轧辊振纹,以平行于母线的形式分布在轧辊表面。

1.2 轧辊振纹的消除方法消除轧辊振纹,首先是消除不正常的振源,然后按照振纹的明显程度选择磨削方式。

明显的振纹要从粗磨开始消除,不明显的振纹可以从半粗磨开始消除。

冷轧单机架六辊可逆轧机卷取机的故障分析及改进措施

冷轧单机架六辊可逆轧机卷取机的故障分析及改进措施摘要:冷轧可逆轧机的卷取机做为带钢的主要载体,钢卷的重量,并且承受轧制时的张力,而且每次上卷卸卷都需要胀缩径一次,所以其使用一定阶段容易发生故障,本文将对其故障进行分析,并且制定出相应的改进措施。

关键词:冷轧单机架卷取机胀缩楔形块扇形板1.引言通钢1760可逆冷轧机组于2009年6月投产,投产初期,该机组卷取机多次出现卷筒不涨缩、钳口缸漏油等故障,每次故障排除均需耗时6~15小时,严重制约着生产的正常连续运行,生产制造成本高,工人劳动强度大,同时对产品成材率产生很大的影响。

2.卷筒结构及工作原理如图1卷筒所示,其结构形式为四棱锥斜楔式,主要由芯轴、滑楔、液压钳口、涨缩液压缸、旋转接头、轴头支撑装置、传动齿轮、轴承等组成。

主要技术参数如下:涨径状态卷筒直径:<610mm缩径状态卷筒直径:<585mm涨缩范围:25mm卷筒的有效长度:1760mm卷筒工作原理为:涨缩液压缸推动芯轴中的拉杆作轴向移动,与拉杆装配在一起的十字推头带动滑楔沿着T型槽在芯轴上作轴向相对滑动,滑楔上斜面的T型台沿着扇形板下斜面的T型凹槽作相对滑动,从而实现卷筒涨缩。

卷筒涨径时,安装在扇形板上沿芯轴长度方向与芯轴成30°角斜向布置的9个钳口液压缸同时动作使钳口张开,咬入带钢后,卷筒缩径,钳口夹紧带钢,卷筒启动卷取带材,带材卷取2~3圈后机组张紧开始升速正常轧制。

3.存在问题分析3.1.润滑结构不合理,卷筒不涨缩如图2滑楔所示,卷筒滑动部位注油口在滑动斜面中间位置,注油口直径<5mm,尺寸偏小。

在斜面上下部位注油口两侧40mm处各开(2mm×4mm)油槽一处。

原设计思路是润滑油由注油口浸入,通过与注油孔联通的中间油槽(2mm×4mm)贯通两侧油槽,两侧油槽油满后溢出,使斜面得以润滑。

但是由于注油口在滑动斜面中间位置,润滑油很难逆流至油孔上侧油槽,则滑动斜面上部不能保证良好的润滑。

冷轧六辊可逆轧机工作辊辊面剥落失效分析

《装备维修技术》2021年第8期—53—冷轧六辊可逆轧机工作辊辊面剥落失效分析刘建龙 张迎宾(邯钢集团衡水薄板有限责任公司,河北 衡水 053000)引言:金属在再结晶温度以下进行轧制变形叫做冷轧,该公司冷轧厂是将2-3mm 之间的热轧卷板按照不同的压下率分成多个道次进行可逆轧制,最终通过压上缸作用到支撑辊辊系、中间辊辊系、工作辊辊系将热轧卷板轧薄。

在冷轧生产过程中,轧辊是至关重要的生产工具,因其轧制压力大、速度高,因此要求轧辊必须具有高耐磨、高韧性及抗冲击性能。

轧钢过程中,轧辊处于复杂的受力状态,需要承受上百吨的轧制力。

在轧制过程中轧辊的损伤失效是普遍存在的现象,其中包括勒辊、咯辊造成的辊面裂纹、辊面爆辊造成的剥落、辊颈断裂等形式。

其中,辊面剥落是一种非常严重的事故,不但会使轧辊提前报废退出使用,令轧辊消耗骤然上升,还会造成轧机断带故障,产生废品,断带堆钢还会对轧机设备造成严重冲击,增加了轧机设备维修成本消耗,不利于轧机稳定、高效生产。

造成轧辊辊面剥落的因素有很多,包括轧辊的磨削、事故辊的处理方式、轧制规格的道次分配、换辊周期、工艺润滑等。

按剥落的形式划分,冷轧辊的辊面剥落分为辊面裂纹和轧辊坯料内部缺陷引起的剥落。

随着冶金技术、设备的不断发展创新,冷轧辊坯料生产过程中又有先进的探伤工艺辅助,冷轧辊辊身的内在晶粒组织缺陷、夹杂物得到了可靠的控制。

因此,一般冷轧辊的表面剥落事故还是使用过程中造成的。

近几年来,冷轧产品尤其是镀锡基板,对其性能指标硬度、屈服强度、平整度、粗糙度等提出了更高的要求。

面对如此严格的产品要求,轧辊在使用过程中面临严峻的挑战,轧辊的规范化使用及轧辊准备工序的磨削维护管理必须严格执行,如:轧机工序按规定周期换辊,不得超时使用等。

因此,对轧辊辊面剥落失效进行全面深入的分析有深远的意义,不但可以减少断带事故,提高产品合格率,还可以降低轧辊的非正常消耗和轧机设备维修成本。

1基本情况调查1.1辊面剥落外形特征 该公司冷轧厂轧机为单机架六辊可逆轧机,在2020年上半年期间发生多次工作辊辊面大面积剥落事故,其中一支工作辊,该轧辊轧制时长5小时,过钢量约65吨,当前辊身直径287mm,正常报废尺寸为270mm,辊面剥落区域沿轴向约400mm,周向约150mm,深度已到淬硬层与芯部的过渡区域,剥落处位于轧辊辊身中间位置。

中板轧机辊缝异常分析及解决办法

近几年我厂严格按以上要求, 认真做好各种 预防工作, 基本上消除了这种在轧钢时辊缝不规

则变化的现象. 但从其本身设计来看, 此压下系统 的摩擦角a 的正切值偏大, 比较接近 。0, .3如为了 避免类似的问题, 可以适当降低压下丝杆的导程。 如为了获得较大的压下速度, 满足设计产量的需 求, 可考虑加大压下电机功率, 减小减速比等办法 加以综合考虑。

收稿日 20-6 0 期 03 -1

万方数据

南钢中板厂20m 50 m四辊可逆式中厚板轧机 采用电动压下和液压压下的混合压下系统。压

下 系统 的 总速 比i 1 . , = 6 7 电动 压 下 速 度 为

02 /。 . s液压压下系 0 m 统由“ 一重” 设计和制造, 其 液压缸行程为 2m 在压下过程中只对两边辊 5 m, 缝做微量的精确调整, 轧制过程中辊缝主要由电 动压下来实现。 19 年前该压下系统未出现过 在 96 异常。此后一段时间内该系统在轧钢过程中时常 会出现辊缝值发生变化这种不正常现象, 使得压 下工不能很好地控制厚度, 造成“ 计划外”甚至废 , 品。一般情况下, 咬钢” 在“ 开始一段时间(-1 ( s 0

从设计思路来看, 象类似的轧机压下系统应 该是自锁的, 不可能由反作用力使其反转。 最初我 们怀疑设计时在考虑压下满足一定速度的同时,

是否忽 视了它的自 便对其设计数据做了进一 锁, 步的查证。 计的压下丝杆有关数据如下: 设 螺距为 4 m, 0 压下丝杆中径为。 5m 压下丝杆材质 m 50 m,

i M e i m a e il n d u Plt M l

D Yn n i mig a

( aj g n Sel Ld N nn i ad eC . ) i r n t o t o

CVC六辊轧机板形控制原理及冷轧带钢板形的概念解读

成品平直度 综 合 最 佳

成品横断面

24

CVC六辊轧机板形控制原理及冷轧带钢板形的概念

一、板形控制理论

⑤ 板形良好(带材失稳)判别模型——判断带材是否失稳

基本原理 最小势能原理

求解方法 经典特征值求解

CVC六辊轧机板形控制原理及冷轧带钢板形的概念

一、板形控制理论

⑥ 板形模式识别模型1——根据残余应力的分布及大小判断

PC四辊,HC轧机,UC轧机,UCMW轧机等

21

CVC六辊轧机板形控制原理及冷轧带钢板形的概念

一、板形控制理论

③ 轧件与轧辊温度场模型——计算带材与轧辊温度场 带材温度场

互为边界条件

轧辊温度场

基本方法 有限差分法:快速、稳定 基本原理

能量守恒原理 热传导方程

T 2T 1 T 2T c ( 2 ) t r r z 2 r

y2 ( x) a0 a1 (L x) a2 (L x) 2 a3 (L x) 3 y2 ( x) a0 a1 (L x) a2 (L x)2 a3 (L x)3 a4 (L x)4 a5 (L x)5

CVC六辊轧机板形控制原理及冷轧带钢板形的概念

a2 (2sm L)Cm (2sm L)Cn 2 L2 sm

2

R Rt (B0 ) Rt (0) B0 (a1 a2 B0 a3 B0 )

a1 与辊缝凸度无关,为了减小带钢参与应力 及改善带钢质量,实际生产中可以用辊径差 最小作为设计依据

解得:a1

1 2 3 (R a2 B0 a3 B0 ) B0 a0 R ( ) t 0

板凸度和板形控制

改变负载辊缝的形状

冷轧工作辊蹭伤原因

冷轧工作辊蹭伤的原因

冷轧工作辊蹭伤的原因有多种,主要包括以下几个方面:

1. 生产流程问题:冷轧带钢的生产流程较为复杂,如果生产过程中未调整好轧辊的区间、过低的轧辊温度等,可能导致划伤现象。

此外,生产线上的其他设备或者环节也有可能导致划伤现象的发生,例如起卷机的夹持力过大,或者停车不及时等。

2. 设备调整问题:设备的调整也是导致冷轧带钢划伤的原因之一。

例如夹钢夹力过大或者不均匀,钢带在轧制过程中受到了太大的压力,从而损伤了表面。

还有一些设备维护不及时或者保护措施不到位,也可能导致划伤现象的发生。

3. 设备异常磨损:如因生产材料的质量不佳,会对工作辊表面产生较明显的异常磨损或划痕。

4. 轧制油使用不当:如使用了不合适的轧制油,可能会在工作辊表面形成油膜,影响其表面质量,从而产生划痕。

5. 异常金属的混入:如混入钢带中的非金属杂物或在轧件表面上的难以清理的粘附性杂质。

在经过一段时间的工作后,会工作辊的表面形成一定深度的划痕。

针对这些问题,可以采取相应措施来减少或避免冷轧工作辊蹭伤现象的发生。

六辊轧机无钢自动校辊过程控制的故障分析

六辊轧机无钢自动校辊过程控制的故障分析无钢自动校辊可以提高轧制精度,而常见故障的分析与处理能尽可能的提高作业率及产能,本文章以某冷轧厂1370mm五连轧为对象,着重介绍怎样按部就班的分析与处理无钢自动校辊过程中的常见故障。

标签:液压缸索尼磁尺压力传感器伺服阀0 引言六辊HC连轧机的无钢自动校辊功能是保障轧制精度、提高成材率不可或缺的功能,在自动校辊过程中液压缸、伺服阀、压力传感器、压下位移传感器、轧机上下辊总成及斜楔构成一个闭环系统,保障了无钢自动校辊的正常进行。

1 校辊过程描述下面我们首先介绍一下六辊轧机的无钢自动校辊过程与控制:1.1 到达减速位置。

换辊工作完成之后,液压缸开始投入,当液压缸到达设定位置时,选择自动校辊并启动,这时机架校准开始进入自动模式。

50毫秒后,程序响应第一步运行,液压缸下压到达减速位置时第一步完成。

若第一步开始运行后40秒内动作仍未完成,计时器认为超时,液压缸自动上抬。

1.2 到达接触位置。

当液压缸到达减速位置后,操作侧与传动侧伺服阀同步使能给定,液压缸压力进行自动调整并继续下压,使轧辊接触。

在传动侧与操作侧的压力都达到125吨以上时,程序上认为接触位置到达,延时100毫秒达到接触位置步骤完成。

1.3 开始转辊,乳化液系统启动。

达到接触位置后,程序自动生成工作辊转动请求命令,该机架电机电枢接触器吸合,电机带动减速机使工作辊以校辊速度运行,同时该机架乳化液阀门自动打开对轧辊冷却和润滑,以减小工作辊之间的摩擦和带走部分因摩擦而产生的热量,降低内应力及塑性变形。

1.4 到达校辊压力。

电机转动后,传动侧和操作侧液压缸同步徐徐下压,当轧制力之和到达设定的校辊压力时(3#线设定的校辊力是800吨),延时30毫秒程序响应步骤完成。

在此步骤中,必须保证传动侧和操作侧液压缸压力都要在400吨以上,并且每侧偏差不超过15吨,否则步骤不能完成。

1.5 校准零辊缝。

在轧制力满足要求以后,程序对索尼磁尺的压力传感器反馈的数值对辊缝进行调整。

冷轧工作辊蹭伤原因

冷轧工作辊蹭伤原因全文共四篇示例,供读者参考第一篇示例:冷轧工作辊是冷轧机中的重要部件,承担着将金属板材进行塑性变形的作用。

在冷轧过程中,工作辊的质量和使用状态对产品质量和生产效率有着重要影响。

在实际生产过程中,常常会出现工作辊蹭伤的现象,严重影响了生产效率和产品质量。

下面将从几个方面分析冷轧工作辊蹭伤的原因,并提出相应的预防措施。

冷轧工作辊蹭伤的原因之一是工作辊表面粗糙度不合格。

工作辊表面的粗糙度直接影响了与被轧材料的接触情况,如果工作辊表面过粗或不平整,容易在与金属板材接触时产生摩擦,从而造成蹭伤。

保持工作辊表面的光洁度和平整度非常重要,可以通过及时清洁和维护工作辊表面,避免蹭伤的发生。

冷轧工作辊蹭伤的原因还包括工作辊表面润滑不良。

在冷轧过程中,工作辊表面的润滑情况直接影响了金属板材的滚动和塑性变形。

如果工作辊表面润滑不足或润滑不均匀,金属板材与工作辊之间的摩擦力就会增加,容易导致工作辊蹭伤。

要保证工作辊表面的良好润滑,及时检查和更换润滑油,确保冷轧过程的顺畅进行。

冷轧工作辊蹭伤的原因还可能与工作辊的材质和硬度不匹配有关。

工作辊作为冷轧机的核心部件,其材质和硬度直接决定了其使用寿命和工作效果。

如果工作辊的材质过软或硬度不足,容易在与金属板材接触时受到损伤,产生蹭伤现象。

在选择和制造工作辊时,要根据具体的生产需求和工艺要求,选用合适材质和硬度的工作辊,确保其能够承受冷轧过程中的巨大压力和摩擦。

冷轧工作辊蹭伤的原因还可能与工作辊与其他机器部件安装不当有关。

冷轧机是一个复杂的机械装置,工作辊与其他部件之间的安装间隙和位置关系直接影响了冷轧过程中的稳定性和精度。

如果工作辊与其他部件的安装不当,容易在工作过程中产生不正常的振动和运动,导致工作辊蹭伤。

在安装和调试冷轧机时,要严格按照操作规程和要求进行,确保工作辊与其他部件之间的协调运行。

冷轧工作辊蹭伤的原因可能涉及工作辊表面粗糙度、润滑不良、材质和硬度不匹配以及安装不当等多个方面。

CVC热连轧机支持辊不均匀磨损及辊形改进

参数

数值

工作辊规格

<700 mm ×2 000 mm

支持辊规格

<1 450 mm ×1 800 mm

弯辊力 Fw 范围/ kN

0~2 000

窜辊行程/ mm

- 100~100

弯辊力加载中心距/ mm

2 900

支持辊约束中心距/ mm

2 900

111 凸度调节域 求解辊缝凸度调节域就是分析不同弯辊力 、不

图 2 轧辊服役初期与后期的凸度调节域. BRg 为服役初期的支 持辊 ;BRw1 为支持辊下机辊形 1 ;BRw2 为支持辊下机辊形 2 ; WRg 为服役初期的工作辊 ; WRw 为工作辊下机辊形. Fig. 2 Contrast of t he variations of roll gap profile adjusting area be2 tween original contours and wear contours of t he rolls

Characteristics of backup roll wear contour in a CVC continuous hot rolling mill

L I Hongbo1) , ZHA N G Jie1) , CA O Jianguo1) , H E J unli1) , ZHA N G S hushan2) , W A N G Qiang2) 1) School of Mechanical Engineering , Universit y of Science and Technology Beijing , Beijing 100083 , China 2) Maanshan Iron and Steel Co . Ltd. , Maanshan 243003 , China

2050CVC热连轧机精轧机组轧辊磨损的研究_连家创

第37卷 第3期2002年3月钢 铁IRON AND S TEELVol.37,No.3M arch20022050CVC热连轧机精轧机组轧辊磨损的研究连家创 黄传清 陈连生(燕山大学) (上海宝钢股份有限公司) (河北理工学院)摘 要 轧辊磨损是当前生产中难以定量确定的因素,磨损预报至今尚无精确的理论模型可利用。

本文从摩擦学原理出发建立了轧辊磨损的理论模型,并对宝钢2050CV C热连轧机精轧机组的轧辊磨损量进行实际测量,计算结果与实测值吻合较好,对提高磨损预报精度、提高板形控制技术水平具有重要意义。

关键词 轧辊磨损 理论模型 实际测量①ROLL WEAR ON FI NIS HING TRAIN OF2050C VC HOT STRIP MILL LIAN Jiachuang HU ANG Chuanqing(Yanshan Univ ersity)(Shang hai Baosteel Co.,Ltd.)C HEN Lia nsheng(Hebei Institute of Tech nolog y)ABSTRACT Ro ll w ear is a facto r difficult to determine and there is no suitable theo retical model till no w.In this paper,the theo retical m odel of ro ll w ear is established from the view of tribolog y,and the ro ll w ear o n finishing train o f2050CVC ho t strip mill has been m ea-sured.The calculated results ag ree w ell with the m easured,so the mo del fo r roll w ear is of impo rtant significa nce fo r shape co ntrol.KEY W ORDS roll wear,theo retical mo del,m easured practically1 前言轧辊磨损是板形控制模型中不可忽视的重要部分[1~4],但作为板形控制模型一部分的轧辊磨损预报模型,至今尚无精确的理论模型可利用,轧辊磨损的计算基本都采用各种经验公式[5]。

6次CVC plus曲线工作辊型缺陷分析

6次CVC plus曲线工作辊型缺陷分析闫焱;林瑞丁;马英义;曹盛强;黄奎【摘要】介绍了西马克(SMS)3 100 mm铝热精轧机的6次CVC plus曲线在实际使用过程中出现的实际窜辊区间小,轧制硬铝合金边部厚度小,卷材凸度偏大且不稳定,横截面出现“M”字形等板形问题.通过等效辊缝分析表明,西马克原6次CVC plus曲线的等效辊缝在距离边部900 mm处的两个小曲率半径拐点是产生板形缺陷的主要原因,为此,提出了5次CVC曲线的优化方法,所提出的方法对板形缺陷改善效果明显.【期刊名称】《轻合金加工技术》【年(卷),期】2018(046)009【总页数】7页(P39-45)【关键词】西马克(SMS)3100mm铝热精轧机;6次CVC plus曲线;等效辊缝;辊型缺陷【作者】闫焱;林瑞丁;马英义;曹盛强;黄奎【作者单位】广西南南铝加工有限公司,广西南宁530031;广西南南铝加工有限公司,广西南宁530031;广西南南铝加工有限公司,广西南宁530031;广西南南铝加工有限公司,广西南宁530031;广西南南铝加工有限公司,广西南宁530031【正文语种】中文【中图分类】TG339CVC(Continue Variable Crown)辊型技术,即连续可变凸度技术,是1980年由德国西马克公司(SMS)研制开发的一种轧辊凸度控制技术[1]。

其原理是将上、下辊磨削成类似花瓶形状的一对互补的倒“S”型曲线,通过液压控制进行双向窜动以获得不同凸度、形状的辊缝,以达到调节板形的目的。

CVC轧辊曲线由于可以快速连续的获得不同的辊型凸度,在西马克热轧机中得到广泛的应用。

相比于钢带热轧机,铝带热轧机由于其强度更低,更容易出现板形失稳的问题,并且铝合金产品系列很宽,因而对轧辊的CVC曲线的适用性具有更高的要求。

近年来CVC作为辊型控制技术被应用到中国多个铝加工项目中:中铝西南铝板带引进了1 850 mm CVC冷轧机[2];南山轻合金公司引进了辊面宽度为2 300 mm的冷轧机[3];平安高精铝板带有限公司的精轧辊面宽度为2 600 mm CVC(1+3)热精轧机和2 350 mm六辊CVC冷轧机[3-4]。