利用高炉冲渣水余热采暖技术现状

高炉渣余热利用技术的现状及发展趋势 余热发电

高炉渣余热利用技术的现状及发展趋势摘要:本文系统的分析了高炉渣湿法与干法处理工艺及其余热利用的国内外现状,简述了底滤法(OCP)、因巴法(INBA)、拉萨法(RASA)、图拉法(TYNA)等典型的水淬法工艺,总结了水淬渣方式存在的诸多弊端,对风淬法、双内冷却转筒粒化法、Merotec 熔渣粒化流化法、机械粒化法、连铸连轧法、化学法等干法处理技术的研究进展和发展现状进行了总结。

最后得出结论: 离心粒化等干式余热回收技术在利用高炉渣的高品质热源时,不会造成水资源的浪费, 不会产生硫化氢、二氧化硫等有害气体,在克服水渣法固有缺点的同时,还可以得到玻璃化程度高的高附加值成品渣,是今后高炉渣余热回收工艺的发展趋势。

关键词:高炉渣;余热利用;水淬;干式粒化1 前言中国目前是全球最大的钢铁生产国。

中国钢铁产量已连续16年保持世界第一,并且遥遥领先于其他国家。

同时伴随我国高炉冶炼生产排出的含丰富热能的高炉渣数量也是巨大的,从节能与环保以及提高钢铁厂的经济效益的角度来看,对高炉渣的热量进行回收和高炉渣的资源化利用是十分必要的。

炉渣的出炉温度一般在1400~1550℃之间。

每吨渣含(1260~1880)×103kJ的显热,相当于60kg标准煤的热值[1]。

每生产1吨生铁要副产0.3吨高炉渣,每生产1吨钢要副产0.13吨钢渣[2],以目前我国的钢铁产量6.83亿吨进行计算,可产生2.9亿吨以上的高炉渣和转炉渣,其显热量相当于1740万吨标准煤,尽管并非可以全部回收高炉渣的热能,但若能部分回收利用,其节能效益也是显著的,非常具有市场开发潜力。

就目前应用大量应用水淬技术情况来看,这部分高温热源显然是被浪费了,该高温热源就温度品质来说,完全符合高品位能源的要求,如果能回收这部分热量得以重新利用,就可以为社会和企业带来可观的经济、社会和环保效益。

开展余热余能的回收利用不仅是钢铁企业节约能源降低成本,提高竞争力的重要手段,而且也符合国家钢铁工业的政策要求。

高炉冲渣水余热回收技术

高炉冲渣水余热回收技术通过对高炉冲渣水余热回收利用的几种方式的对比,分析了传统换热设备在余热回收项目中的优缺点,并提出真空相变换热技术在冲渣水余热回收中的优势,其较好地解决了传统冲渣水换热器设备堵塞、耗损、腐蚀、结晶等一系列问题。

真空相变换热器有效地利用了此项技术,在钢厂高炉冲渣水余热回收利用中值得推广利用,具有广阔的应用前景,可以实现较好的经济效益和环保及社会效益。

标签:换热器;真空相变;高炉冲渣水;余热回收1 概述高温熔渣作为高炉炼铁的附属产物,其经过水淬工艺处理后将产生70~90℃的高温冲渣水,这些具有大量余热的冲渣水具有成分复杂、悬浮物多的特点,尤其是其中含有矿棉类纤维等成分,极易造成沉积钩挂、堵塞,同时其渣粒也会造成管道的严重磨损。

长期以来,人们采用直接或间接的换热器来利用冲渣水的余热,都达不到理想的换热及运行效果。

高炉冲渣水若直接作为采暖热水,会在采暖管道及散热器中产生淤积、堵塞;若间接换热,则同样会在传统的换热器中发生堵塞、腐蚀、结晶、磨损等问题,无法长周期有效使用。

综上,如何全面、有效地利用高炉冲渣水便成了一个亟待解决的现实问题。

2 真空相变换热技术简介由于水的沸点会随着压力的变化而相应地变化,所以,通过降低水所在周围环境的压力大小,从而使水在低压环境下沸腾,进而转化为水蒸气,这些水蒸气便可以被我们充分利用与循环水进行相变换热,从而达到了余热回收的目的。

2.1 高炉冲渣水的水质分析高炉冲渣水的余热回收具有其鲜明的特点,有必要对其水质进行简单地分析。

高炉渣的主要成分为CaO、SiO2、AL2O3等物质,冲渣水是高炉渣在1400℃左右的熔融状态下水淬形成的,故在其水淬过程中会将高炉渣的一些成分溶解在水中,再加上冲渣水作为冷却高炉渣的重复利用循环水,不断往复地冲渣过程中冲渣水也不断地被浓缩,从而使高炉渣中可以溶于水的物质达到了一个饱和的状态。

笔者从某钢厂冲渣水提供的水质报告得到以下数据。

科技成果——高炉冲渣水直接换热回收余热技术

科技成果——高炉冲渣水直接换热回收余热技术适用范围钢铁行业冶金行业炼铁、炼铜等生产过程高炉冲渣水余热回收利用行业现状高炉炼铁熔渣经水淬后产生大量60-90℃的冲渣水,其中含有大量悬浮固体颗粒和纤维。

目前,我国高炉冲渣水余热主要采用过滤直接供暖及过滤换热供暖方式进行利用,但存在容易在管道或换热设备内发生淤积堵塞、过滤反冲频繁取热量少、产生次生污染等问题,无法长时间使用,因此多年来冲渣水余热未得到全面有效利用。

按照我国钢铁生产产量8亿t,按350kg渣比计算,由冲渣水带走的高炉渣的物理热量约占炼铁能耗的8%左右,能源浪费巨大。

该技术自2013年推广至今,已实施26座高炉,总供暖面积达1400多万平米,实现节能量20万tce/a,CO2减排约52万t/a。

成果简介1、技术原理高炉炼铁冲渣水含有大量60-90℃低品位热量,该技术采用专用冲渣水换热器,无需过滤直接进入换热器与采暖水换热,加热采暖水,用于采暖或发电,从而减少燃煤消耗并减少污染物的排放,达到节能减排的目的。

冷却后的冲渣水继续循环冲渣,对于带有冷却塔的因巴等冲渣工艺,可以关闭冷却塔进一步节约电能消耗;而对于没有冷却塔的冲渣工艺,冲渣水降温后减少了冲渣水蒸发量,进一步减少水消耗。

采用该技术,无需过滤,工艺流程短,运行及维护成本低,取热过程仅仅取走渣水热量,不影响高炉正常运行,无次生污染,整体运行可靠,适宜于长周期运行。

2、关键技术(1)直接换热技术。

开发了专用冲渣水换热器,解决了纤维钩挂堵塞和颗粒物淤积堵塞问题,冲渣水无需过滤即可直接进入换热器与采暖水进行换热。

(2)抗磨损技术。

冲渣水含有大量固体颗粒物,不仅容易淤积堵塞,而且极易磨损,该技术通过板型、材质、结构、流速等方面的控制解决了磨损问题。

(3)自动运行控制技术。

根据高炉规模和冲渣工艺的不同特点,研发了系列工艺流程与之配套,大型高炉两侧冲渣的切换技术以及可靠的直接换热技术保证了自动运行的可实施性。

高炉熔渣余热回收技术发展过程及趋势

高炉熔渣余热回收技术发展过程及趋势随着工业化进程的不断发展,高炉熔渣余热回收技术也在不断地发展和完善。

本文将从技术发展的历程和未来趋势两方面来探讨高炉熔渣余热回收技术的发展。

一、技术发展的历程高炉熔渣余热回收技术是一种利用高炉熔渣余热进行能量回收的技术。

它的发展历程可以分为以下几个阶段:1、初期阶段高炉熔渣余热回收技术最初是在20世纪初期开始出现的。

当时,人们主要采用的是换热器来回收高炉熔渣的余热。

然而,这种技术存在着很多问题,例如换热器的效率低、易受污染等。

2、中期阶段20世纪50年代,人们开始尝试采用“干法”和“湿法”两种方式来回收高炉熔渣的余热。

其中,“干法”主要是采用热风炉或热气轮机等设备来回收余热,而“湿法”则是采用热水或蒸汽等介质来回收余热。

这些技术在当时已经相对成熟,但仍存在着一些问题,如能量回收效率低、设备成本高等。

3、现代阶段进入21世纪后,高炉熔渣余热回收技术得到了更加广泛的应用和推广。

此时,人们开始采用先进的技术手段,如热泵、超临界流体回收等,来提高余热回收效率和设备的可靠性。

同时,人们也开始注重技术的环保性和经济性,力求实现能源的可持续利用。

二、未来趋势未来,高炉熔渣余热回收技术将呈现以下几个趋势:1、高效化随着科技的不断进步,高炉熔渣余热回收技术的效率将会得到进一步提高。

未来,人们将会采用更加先进的技术手段,如超临界流体回收、热泵等,来提高余热回收效率,实现更加高效的能量回收。

2、环保化在未来,高炉熔渣余热回收技术将更加注重环保性。

人们将会采用更加环保的技术手段,如低温余热回收、废热再利用等,来减少对环境的污染,实现绿色能源的利用。

3、智能化未来,高炉熔渣余热回收技术将更加智能化。

人们将会采用先进的智能控制系统,来实现设备的自动化操作和监控。

同时,人们也将会利用大数据和人工智能等技术,对设备的运行状态进行实时监测和分析,以实现设备的优化运行和维护。

总之,高炉熔渣余热回收技术是一项非常重要的能源回收技术。

高炉冲渣水余热中PLC控制系统的应用

高炉冲渣水余热中PLC控制系统的应用【关键词】高炉冲渣;案例分析;余热利用技术传统钢铁厂在冶炼钢铁过程中,由燃煤锅炉提供能源,每年钢铁厂消耗煤炭数量。

高炉冲渣是目前钢铁厂采用的主要生产工艺,在炉内1400℃-1500℃高温影响下,冲渣后的水温度很高,若能将水余热收集起来,为冶炼工艺提供能量,有效减少钢铁厂煤炭消耗,降低生产成本。

水余热利用技术目前在各大钢铁厂都有应用,但设备简单、供热量受季节影响,冲渣过滤不充分会堵塞管网,可见该项技术还有待完善。

1高炉冲渣水余热利用现状1、1采暖应用采暖质量受天气影响较大,钢铁厂冬天产出高炉渣水,其温度最高能达到53℃,这位室内取暖提供有利条件。

在钢铁厂周围住户房间里安装供暖设施,渣水经过滤装置顺着管道流向各处,水温下降后排出,持续供水能将室内温度保持在稳定水平,住户不用开空调。

1、2发电应用余热能为发电设备提供动力,热水经过蒸汽机处理后变成蒸汽,汽轮机被蒸汽推动做工,经过一系列措施将水热分离,并将热能转换成电能。

此外,水余热在海水淡化工艺中也有应用。

2案例分析2、1厂家生产现状炼铁厂共有三台锅炉,其中一座为高炉,炉内容量1000m3,剩下两台是燃气锅炉,重50吨。

高炉冲渣后得到大量渣水,水中包含较多热量,但并未被利用起来。

厂区共有两座汽水换热站,用于厂区供暖,两座换热站的总采暖负荷约为21MW。

在此情况下,渣水中热量散发,锅炉补水加热引入新水,导致资源消耗巨大。

为改变上述问题,厂家引入水余热回收系统,将水中热量收集起来,减少炼铁厂能耗。

本次系统设计融入先进科技,旨在提升系统实用性,采用PLC集中控制自动化系统,配合自动化仪表等仪器,构建相应的水余热回收系统。

为优化系统功能,将换热站、烟气回收系统配合此系统使用。

整个系统采用仪电一体化技术,将PLC控制系统安装在换热站中,在操作员站安置另一套PLC控制系统,实现对余热采集过程的自动控制,控制系统与计算机相连,相关参数在计算机屏幕上显示出来,技术员通过屏幕按钮,完成警报值设定、参数调整等功能。

高炉冲渣水余热利用技术浅析

Ke y Wo r d s : s l a g—wa s h i n g w a t e r ;wa s t e h e a t u t i l i z a t i o n;h e a t i n g;b e n e i f t a n a l y s i s

( 4 ) 换热效率高。渣水分离系统具有充足 的 给水水源 , 能使给水在不加压 的情况下通过换热

器 进入 蓄 水 池 , 从 而 很 经 济 地 完 成 换 热 功 能 。其 中, 换 热器结 构采 用 U型排管 形式 。

1 浴池 用水

西 钢采 用 高 炉 冲 渣 水 作 为 浴 池 用 水 的 热 源 ,

e f f e c t i v e l y r e du c e t he e n e r g y c o n s u mpt i o n o f t he s t e e l p l a n t t h r o ug h r e c o v e in r g t h e wa s t e h e a t .T he

该工 艺 的特 点如下 :

炼铁 厂泵 房 及 热 水 输 送 管 道 布 置 如 图 1所

示, 给排 水 系统如 图 2所 示 。

( 1 ) 余 热 易 回 收。高 炉 冲 渣 水 水 温 高 达

8 5℃ , 浴 池用 水温 度 一般 为 4 0 c 【 = , 采 用 换 热 器 可

徐 珊 珊

( 西 林钢铁 集 团有 限公 司 , 黑龙 江

摘

伊春

1 5 3 0 2 5)

要: 炼铁高炉在生产过程 中产生 的高炉 冲渣水排放 了大量 的热量 , 如能利用这些废热可有效 降低钢铁企业

利用高炉冲渣水余热采暖技术现状

高炉渣 的主要成分是氧化镁 、 氧化钙 、 三氧化二 铝, 约占炉渣总量的9 5 %, 出渣温度在1 4 5 0 ~1 6 5 0℃。 炉渣的处理主要采用水力冲渣方式 , 这一过程 中产生 温度在7 0  ̄9 0 o C 的冲渣热水 。 高炉冲渣水余热热源温 度较低 , 但流量巨大 , 并且水中蕴含 的化学物质对普通 钢材具有一定的腐蚀性 , 因此做好高炉冲渣水余热 的 回收工作 , 不仅能够有效减少能源浪费, 还可以保护周

陈 超, 丁翠娇 , 朱善合

4 3 0 0 8 0 ) ( 武汉钢铁集 团公 司武钢研究院 , 湖北 武汉

摘要: 高炉在生产过程 中产生大量 的冲渣水 , 同时排放了大量的热量 , 做好高 炉冲渣水余热 回收工作 意义 重大。 本文 阐述 当前 高炉冲 渣水余热采暖的主要方式 和利用现状 , 分析各种利用方式的优 缺点及存在问题 , 为类似工程的开展提供参考 。

边环境 , 意义十分重大 。 关于冲渣水 的余热利用方式 , 主要有取暖、 发电和海水淡化三种 , 目前广为利用的方 式是利用冲渣水余热进行采暖。

图 1 高炉冲渣水直接换热 系统

1 高炉 冲渣 水 余 热 采 暖 的途 径

自2 0 世纪8 0 年 代 以来 , 邯钢 、 宣钢 、 鞍钢 、 济钢 、 通

C H E N C h a o , D I N G C u i j i a o , Z H U S h a n h e ( R & D C e n t e r o f WI S C O, Wu h a n 4 3 0 0 8 0 , C h i n a )

Ab s t r a c t : Wi t h o p e r a t i o n o f b l a s t f u na r c e ,a l a r g e n u mb e r o f s l a g l f u s h i n g w a t e r i s p r o d u c e d,wh i c h e x h a u s t l o t s o f h e a t . I t i s s i g n i f i c a n t t o r e c y c l e t h e wa s t e h e a t o f s l a g l f u s h i n g w a t e r . I n t h i s a r t i c l e ,t h e u t i l i z i n g mo d e s ,u t i l i z a t i o n s t a t u s a n d t h e a d v a n t a g e s a n d d i s a d v a n t a g e s o f e a c h me t h o d a r e p r e s e n t e d,w h i c h c a n p r o v i d e r e f e r e n c e o f e n g i n e e r i n g a p p l i c a t i o n . Ke y wo r d s : b l a s t f u r n a c e ;s l a g l f u s h i n g w a t e r ;w a s t e h e a t

高炉冲渣水余热利用现状分析

高炉冲渣水余热回收1、高炉冲渣水余热利用背景。

高炉炉渣余热回收是中国未来10年节能的方向之一。

在高炉冲渣水低温余热回收工艺中,过滤和换热是一个永恒的课题,而相对应的过滤器和换热器就是一个非常关键的工艺设备。

以高炉冲渣余热为代表的低温余热亦蕴含着巨大的能量,高炉熔渣的潜热储量大,以中国2014年8.23亿吨的粗钢产量计算,高炉炉渣产量约2.59亿吨,其热量可折算为1411万吨标煤的热量,如这部分热量完全利用可冬季为1亿平米的城市民用住宅建筑供暖,占全国集中供暖面积的11.6%。

自2015开始,随着我国环境保护和城市雾霾治理的力度不断加大,城市燃煤供暖很难满足排放指标,高炉冲渣水余热供暖以其成本低、无排放等优势得到了热力公司的青睐,成为不少城市的“蓝天工程”。

冲渣水中含有较细微的高炉渣成份,主要化学成份是Ca、Si、Mg、O等离子化合物,在水中极易水解板结,造成末端管网堵塞严重。

冲渣水温度越低,其炉渣制成的水泥活性越高。

因此提取冲渣水余热,降低其循环使用温度,既有助于提高炉渣质量,同时能够降低冷却塔负荷,节约水泵和风机耗功。

目前,提出对冲渣水余热的回收方式有:利用冲渣水采暖或作浴池用水;冲渣水余热发电。

2、高炉冲渣水处理工艺。

A、明特法处理工艺。

利用冲制箱将冶金炉熔渣冲制成水渣混合物,由搅笼机将水渣混合物中渣分离出,并脱水成干渣,外运销售;冲渣水经过过滤器过滤成干净水,由冲渣泵循环供冲制箱冲渣使用。

明特法水渣处理系统作为第三代水渣处理技术(即水渣领域的最新技术),其主要特点是彻底克服渣池法(第一代水渣处理技术:平流法、侧滤法、底滤法)、转鼓法(第二代水渣处理技术:INBA、图拉法)的不足,以全自动化方式对水渣进行处理。

即通过操作员的一个按钮动作,使水渣的分离自动完成,实现从设备出来的渣为干渣;出来的水为干净水,直接循环使用。

B、嘉恒法处理工艺。

由高炉放出的高温熔渣经熔渣沟流到出铁厂平台边缘的冲制箱前方,被冲制箱喷出的急速水流水淬,形成渣水混合物。

浅析高炉冲渣水余热采暖的应用

D OI: 1 0 . 1 6 6 4 0 / j . c n k i . 3 7 1 2 2 2 / t . 2 0 1 7 . 0 2 . 0 5 4

以河北某 钢厂 为例 , 此钢厂用于冲渣水采 暖的为 1 座3 2 0 0 m 高炉 , 经净化 后的高炉冲渣水直接送到新 区炼铁、炼钢 、热轧、冷轧 、烧结 、 1 . 1 高炉冲渣水余热 利用大有可 为 焦化、 自备 电厂和办公 、公辅 区域,最远处来回约 7 k m。总采暖水量 近年来 , 随着 冶金行 业节 能降耗 、资源综合 利用和建设 资源 节约 、 般为 1 5 0 0 m / h ,最大为 2 0 0 0 m / h 。 环境友好 型企业水平不断提 高 , 加 强能源优化利用 、发展循环经 济、 冲渣水采暖直接换热 系统 ,热水泵经两级过滤后将 高炉冲渣 水直 余热余 能利用已成为各钢铁企 业发展的趋势 ,以往被忽视 的高 炉冲渣 接送 至采暖用户直 接换热。渣水净化站 出口处 的供水 温度 为 6 2 . 5 ℃, 水 的余热利用 已在部分企 业得 以开发 。 回水温度为 4 7 . 5 ℃ ;各 区域采暖用户入 口供水温度为 6 o ℃ ,回水温度 高炉 炉渣温度高达 1 4 0 0  ̄ 1 5 0 0 ℃摄氏度 ,热量大 ,属高 品质 的余 为5 0 ℃ ,采用散 热器采 暖。此高 炉冲渣水 余热利用 采暖工程 于 2 0 0 9 热资源。高炉渣处理方 式多为水淬处理 ,与高温炉渣进行 热交 换的冲 年初投入使用 ,采 暖效果很好 ,但存在 末端 用户管道及散热器经常堵 渣 水 ,水 温为 6 O ~8 O ℃ ,浊度 的质量浓 度 为 5 O~ 8 0 mg / L ,经过 渣 塞 问题 ,一个采暖季需拆卸检修三、 四次, 给用户带来极大不便 。 水分 离设施的滤池过 滤后 ,浊度的质量浓度 能净化到 4 ~7 mg / L ,出 2 . 2 间接采暧系统 水 水温为 5 0 ~7 O ℃。 高炉炉渣带走的热量约 占高炉总热耗的 1 6 %左右 。 以山东某钢铁厂为例 , 介 绍高炉冲渣水余热利用间接采暖系统 的 生产 1 t 生铁要产生 0 . 3 ~0 . 6 t 炉渣 ,每吨炉渣约含有 ( 1 . 2 6 ~1 . 8 8 ) × 基本形式和组成 。 1 0 6 k J 的显热 , 相当于 0 . 0 4~ 0 . 0 6 t 标准煤的能量 脚 。以 2 0 1 0 年为例 , 2 . 2 . 1 系统组成 中国高炉渣排量 高达 2 亿t 计算 ,每 年造成约 1 0 0 0 万t 标 准煤 的热量 高炉冲渣水经滤池过 滤后 ,用热水泵送至换热站 ,再经过二级 、 浪 费 。 三级过滤 ,滤后 的清水 经板式换热器对二次侧采暖循环水进行加热 , 1 . 2 我国 目前 高炉冲渣水余热利用的现状 换热后的冲渣水 回到吸水井 ,与旁通到吸水井的部分供水采用水泵加 冲渣水的利用方 式主要有 3 种 :一是供 暖、供 热水 , 二是 海水淡 压送渣处理装置 冲渣使 用。主要设备和构筑物有 :反洗风机房 、滤池 化 ( 受地理条件 限制 ) ,三是低温余热发 电技术 , 余 热发电无疑是一 及阀 门室 、热水泵站、 自清洗过滤器 、砂过滤器和加药装置 。 个 最有价值的研 发方 向 ,但 由于其技术要求 相对较 高、投资回收期较 2 . 2 . 2 设计参数 长 ,目前还处于 研究 开发阶段 。利用 冲渣水 进行 换热 ,然后 向浴室 、 山东某 钢厂一期为 1 座1 9 5 0 m 的高炉 ,可利用冲渣水量 1 2 0 0 m / 食堂、游泳池供 应热水 ,或给居 民楼供 暖 ,这些方式技术相对成熟 , h ,制取采 暖热水量 8 0 0 m / h ,高炉的冲渣水经净化 站多级净化后进入 目前被部分钢厂 采纳 ,并带来 了较好 的经济 效益。 目前建成的冲渣水 高效板式换 热器 ,与采暖热水系统的 回水进行水 一水换热 , 板式 换热 余 热利用工程 以采 暖方式为主 ,利用冲渣水 的余 热采暖主要可通过两 器 热侧冲渣 水的进水 温度 6 5 ℃ ,换热后 出水温度 5 5 ℃并返 回高炉 冲 种途径来实现 :其一 ,经净化后的高 炉冲渣 水进 入采暖系统各用户 的 渣水 系统 ;板式换 热器冷侧采 暖水的进水温 度 4 8~ 5 O ℃ ,换热后 的 末端采暖设备直接换 热 ;其二 ,经净化后 的高炉冲渣水通过高效换热 出水温度 6 3 ℃ 。换 热后 6 3 ℃的采 暖热水通过采 暖供水循 环泵 ,从 外 器 与采暖热水间接换热 。 网送 至用户 。考虑沿途损失 ,到达用户时的采暖温度为 6 1 . 5 ℃。进入 自上 个世纪 8 0 年代 以来 ,一 些钢厂对 此课题 进行 了跟 踪。鞍钢 末端 用户 点的进水温度 为 6 o ℃,回水 温度 为 5 O~ 5 2 ℃ ,采用散 热器 使 用较早 ,高炉 冲渣余 热水为鞍钢和鞍 山市铁西 区用户供暖 已达二十

高炉渣处理技术的现状和新的发展趋势 好文

第42卷 第6期 2007年6月钢铁Iron and Steel Vol.42,No.6J une 2007高炉渣处理技术的现状和新的发展趋势王海风, 张春霞, 齐渊洪, 戴晓天, 严定鎏(钢铁研究总院先进钢铁流程及材料国家重点实验室,北京100081)摘 要:对钢铁工业固体废弃物的组成分析表明,高炉渣占钢铁工业固体废弃物的50%左右。

高炉渣是一种性能良好的硅酸盐材料,通过处理后作为生产水泥的原料,生产水泥时可节约石灰石原料45%,节约能源50%,并减少CO 2排放量44%。

传统的高炉渣水处理技术存在耗水量大,污染环境,产生空气、水污染,热能无法回收等缺点。

拟开发新的干法处理高炉渣,不仅可以大幅度节约新水,还可以回收高炉渣的显热,另外,高炉渣粒化后可以达到传统的水处理高炉渣一样的效果。

关键词:高炉渣;处理;干法粒化中图分类号:X756 文献标识码:A 文章编号:04492749X (2007)0620083205Present Situ ation and Development T rend ofB last Furnace Slag T reatmentWAN G Hai 2feng , ZHAN G Chun 2xia , Q I Yuan 2ho ng , DA I Xiao 2tian , YAN Ding 2liu(State Key Laboratory of Advanced Steel Processing and Products ,Central Iron andSteel Research Institute ,Beijing 100081,China )Abstract :The BF slag is nearly 50%of the gross solid waste in steel industry.The BF slag is a silicate material of many applications.The BF slag is used as raw material for cement industry after treatment ,with saving of 45%limestone ,50%energy consumption and reduction of 44%CO 2emission.Traditionally ,the BF slag is granulated in water with air pollution ,water pollution and the heat loss etc.A new method —dry granulation of BF slag could save fresh water ,but also recycle the heat of slag.It can also be used in cement industry as the BF slag traditionally trea 2ted with water.K ey w ords :blast f urnace slag ;treatment ;dry granulation基金项目:国家自然科学基金资助项目(50334020,50574033);科学技术部国际科技合作计划项目(2006DFA72080)作者简介:王海风(19822),男,硕士生; E 2m ail :iron_wind @ ; 修订日期:2007201204 钢铁工业是我国国民经济的重要基础产业。

高炉冲渣水余热回收技术的现状及发展

高炉冲渣水余热回收技术的现状及发展周泳吴良玉颜斌段建峰(武汉钢铁股份有限公司能源动力总厂供水厂,武汉 430083)摘要对水质波动较大、余热资源品位低的高炉冲渣水余热的回收还需要做大量创新性的摸索,尤其是应用这部分余热发电的技术,近年来已成为全行业急需解决的难题。

本文将综合分析高炉冲渣水余热回收技术的现状及发展,结合国内多家钢铁企业已有之经验,探讨高炉冲渣水余热回收技术的发展趋势,以期为钢铁企业在开展该项工作时提供重要参考。

关键词高炉渣水淬处理余热回收Status and Development of Residual Heat Recovery inBlast Furnace Flushing Slag WaterZhou Yong Wu Liangyu Yan Bin Duan Jianfeng(Water Supply Plant, Wuhan Iron & Steel Co., Wuhan, 430083)Abstract Even so, the recovery of water quality fluctuations, waste heat resources of low grade waste heat water blast furnace slag is also need to do a lot of innovative exploration, especially the application of this part of waste heat power generation technology, in recent years has become a problem needed to solve the whole industry. In this paper, the present situation and development of a comprehensive analysis of blast furnace slag water waste heat recovery technology, to combine with the experience of many domestic steel enterprises, to explore the development trend of waste heat recovery technology for blast furnace slag water, in order to provide the important reference for the iron and steel enterprises in carrying out this work.Key words blast furnace slag, water quenching treatment, residual heat recovery1前言高炉渣是高炉炼铁的副产品,其主要成分为氧化钙、氧化镁、三氧化二铝、二氧化硅,约占炉渣总量的95%,排出温度在1450~1650℃之间。

高炉冲渣水余热回收的利用技术概述

高炉冲渣水余热回收的利用技术概述随着能源的不断应用和开发,在世界范围内,能源问题已经成为我们发展过程中的重要问题。

我国作为世界范围内的能源大国,占据着世界上第二多的能源资源,但是我国的人均能源储量还不到世界平均水平的一半,总体来看,我国的能源人均占有量还处在较为落后的状态,和世界上的发达国家还有很大的距离。

在能源的使用效率问题上我国也存在着较大的差距。

基于上述差距,我国现阶段的能源问题就是要节约能源,提升能源的利用效率。

作为我国的经济发展的根基,我国的钢铁行业在我国的经济发展过程中扮演着非常重要的角色,发挥着巨大的作用。

但是钢铁行业在我国的发展过程中也存在着诸多的缺点。

例如对我国的能源消耗过大,同时对我国的环境危害过大等。

钢铁行业在推动能源转变的过程中会产生余热以及余能。

在现阶段我国在余热以及余能的回收以及利用问题上还存在很多的问题,利用效率很低。

虽然在实际的回收过程中,大部分的余热以及余能能够被回收,但是占据很大比例的低温余热还是没有充分地回收利用,根据有关部门的数据分析,这一部分的回收利用为零。

例如在生产过程中的高炉冲渣水产生的余热就白白地流失浪费了。

因此我国的钢铁行业在这一方面的发展前景非常好,有很大的发展潜力。

在我国的钢铁行业的高温炼铁相关工艺中,产生的炉渣温度能够达到1000℃,高温通常应用在水泥的生产过程中。

高温冲渣水具有3个主要的特点。

第一个特点是有较低的热源温度;第二个特点是流量巨大;第三个特点是对普通材质的钢材具有严重的腐蚀。

高温冲渣水一半情况下采用自然冷却的方式进行冷却处理。

在实际的操作过程中还有很多的利用方式,本文针对利用的主要方式进行阐述和分析。

1 高温冲渣水的应用一:采暖应用通常情况下,在冬季高温冲渣水能够达到53℃,在极寒的天气下水温还是能够达到49℃以上,我们通过合理的采暖布局并且配置相关的供暖设施,能够将室内的供暖温度控制在17℃以上。

其工作原理如图1所示。

利用冲渣水进行供暖是一种能源再利用,除了增加必要的供暖设备等投资外,这种方式的供暖不使用或者消耗能源,供暖费用消耗不大。

安钢高炉冲渣水余热利用技术的实践

安钢高炉冲渣水余热利用技术的实践摘要通过对安钢目前厂区高炉冲渣水分析,大量的低温余热未能充分回收利用,既造成蒸汽的浪费,也不利于环保要求,针对存在的问题,回收利用高炉冲渣水的低温余热,用于生活区冬季采暖改造,节省蒸汽资源,提高能源的综合利用。

关键词高炉冲渣水余热利用生活采暖实践0前言近年来,安钢在节能降耗、资源综合利用等方面不断创新、发展,引进、消化、吸收和开发、创新、研制先进节能减排技术,全面推广应用节能减排“四新”技术,促进工艺技术装备水平的优化升级,提高了节能减排创效能力。

因此,加强能源优化利用、提高余热余能利用水平、发展循环经济已成为安钢科学发展的一个重要趋势。

安钢东线采暖泵站主要给安钢五生活区供暖,热源采用动力锅炉中温中压蒸汽,蒸汽使用量约15~20t/h,供应采暖面积约14万平方米,是安钢的职工住宅区之一。

而安钢目前有大量的低温余热余能未能充分回收利用,部分余热余能是供应生活采暖的最佳热源,如高炉INBA冲渣水余热资源,其温度高、水量大,蕴含着巨大的热能,目前均未回收利用。

一方面,高炉冲渣水热量一部分流失对环境造成热污染;另一方面,采用动力锅炉蒸汽用于生活采暖则消耗了宝贵的蒸汽资源,增加了企业采暖成本,影响企业经济效益。

因此,利用高炉冲渣水余热向生活小区供暖已成为节能与资源综合利用的最佳选择。

现就安钢高炉冲渣水的余热利用技术实践做简单介绍。

1安钢高炉冲渣水现状安钢目前有3座2000m³以上级高炉,均采用INBA法水冲渣工艺,冲渣水余热均未回收利用。

其中1#高炉是2200m³高炉,其正常生产时,冲渣水循环量为1200m³/h,冲渣水温度在80℃以上,东、西两个INBA交替出渣,其中西INBA为双出铁口出渣,东INBA为单出铁口出渣。

经测算,1#高炉冲渣水有效热量为25.54MW,按照本地区的采暖设计规范,具有供应约50万平方米的采暖能力。

高炉冲渣水余热回收利用

高炉冲渣水余热回收利用作者:张燕来源:《中国科技博览》2016年第05期[摘要]采暖季节各厂区、办公楼等主要以蒸汽作为能源介质,向各采暖用户供热。

为进一步实现节能降耗,增加企业自发电量,现将银山前区高炉冲渣水余热回收,作为采暖换热介质,向银山前区周边冬季采暖用户供热,改造后将极大降低厂区非生产用蒸汽消耗量,满足发电机能源需求,实现真正的节能降耗。

[关键词]高炉冲渣水余热利用中图分类号:TK 文献标识码:A 文章编号:1009-914X(2016)05-0013-011.现状分析(1)高炉冲渣系统概况银山前区2座1080m3高炉,水冲渣系统共用一个渣池。

渣池总容积为7200m3,每小时的循环量约为5000m3/h。

每座高炉的循环水量为2500m3/h,水泵运行方式为2用1备。

两座高炉日均产量5500吨,渣比350kg/t~400kg/t。

两座1080m3高炉冲渣水循环流量最大1400m3/h。

(2)高炉冲渣系统设备参数(见表1)冲渣水水质参数(见表2)(3)采暖季供暖期:每年11月1日到次年3月31日。

2.冲渣水余热换热改造方案在银山前区两座高炉冲渣水池东北侧新建高炉冲渣水余热利用换热站、水泵站、供回水管道、银前区采暖系统改造、配套电气系统以及土建辅助系统。

新建高炉冲渣水余热利用独立运行,uliyphauv不影响高炉冲渣系统的安全稳定运行。

1)①冲渣水参数:,冬季水温70~90℃。

选定热源水温75℃。

冲渣水理论取水量:580m3/h。

②取热方式:冲渣水直接换热式。

③系统组成:冲渣水循环换热系统+供暖循环系统。

2)冲渣水采暖系统(1)冲渣水循环系统:①冲渣水循环系统流程:沉渣池—→引水管渠—→渣浆泵—→污水换热器—→沉渣池②冲渣水取水:按1400m3/h流量设计冲渣水取水系统。

在沉渣池侧壁开口,做引水管渠,经引水管渠将冲渣水引至冲渣水换热站,在引水管渠二端设沉沙井。

引水管渠当量管径1.15m。

③冲渣水换热器:系统采用冲渣水换热器。

我国余热利用现状与技术进展

我国余热利用现状与技术进展随着能源意识的不断提高,余热利用逐渐成为我国节能减排的重要措施之一。

本文将围绕我国余热利用现状与技术进展展开,旨在让读者了解我国余热利用的现状、技术发展趋势以及未来前景。

余热是指工业生产过程中产生的各种废热、废气、废液等,这些废弃的能源如果能得到合理的利用,将会为企业带来可观的经济效益和环保效益。

目前,我国余热利用主要集中在冶金、化工、建材、轻工等领域,其中冶金和化工行业的余热利用技术最为成熟。

在余热利用技术方面,我国已经逐渐形成了以回收和再利用为主的技术体系,包括热交换、热泵、余热锅炉等。

同时,我国政府也加大了对余热利用的支持力度,通过政策引导、财政补贴等方式推动余热利用产业的发展。

近年来,我国余热利用技术在不断创新和进步,一些新的技术和设备逐渐得到应用和推广。

例如,余热回收装置的设计和制造水平不断提高,使得余热回收效率得到显著提升;高温废弃物处理技术也不断得到改进,使得废弃物的处理更加环保和经济。

工业生产领域:工业生产是我国能源消耗的主要领域之一,同时也是余热产生的主要领域。

在工业生产中,通过应用余热回收技术,将废弃的能源回收再利用,可以大大降低企业的生产成本,提高能源利用效率。

制造业领域:制造业是我国经济发展的重要支柱产业之一,同时也是余热产生的重要领域。

在制造业中,通过应用余热回收技术,将生产过程中产生的废热、废气等回收再利用,可以显著降低企业的生产成本,提高资源利用效率。

建筑业领域:建筑业是我国经济发展的重要产业之一,同时也是余热产生的重要领域。

在建筑业中,通过应用余热回收技术,将建筑废弃物中的可再利用材料回收再利用,可以大大降低建筑成本,同时也有利于环保。

农业领域:农业是我国经济发展的基础产业之一,同时也是余热产生的重要领域。

在农业中,通过应用余热回收技术,将废弃的农产品、农作物秸秆等回收再利用,可以大大降低农业生产成本,同时也有利于环保。

随着技术的不断进步和政府支持力度的加大,我国余热利用市场前景广阔。

高炉渣处理技术的现状及发展趋势

高炉渣处理技术的现状及发展趋势1. 引言高炉渣是指在炼铁过程中产生的固体废弃物,主要由铁矿石中的非金属成分经冶炼后形成。

高炉渣处理是炼铁行业中的一个重要环节,不仅涉及环保问题,还能通过有效处理提取出有价值的资源,对于实现循环经济具有重要意义。

本文将介绍高炉渣处理技术的现状及发展趋势。

2. 高炉渣处理技术的现状目前,高炉渣处理技术主要分为物理方法和化学方法两大类。

2.1 物理方法物理方法是利用高炉渣的物理性质来实现处理和利用,常见的有磁选法、风选法和重选法等。

2.1.1 磁选法磁选法利用高炉渣中的磁性物质与非磁性物质的差异,通过磁力对高炉渣进行选择性分离。

这种方法可以实现高炉渣中铁资源的回收,但对于非磁性物质的处理效果较差。

2.1.2 风选法风选法是利用高炉渣中的颗粒间的比重、形状和粒径等差异,通过风力对高炉渣进行分离和分类。

这种方法处理效果较好,可以实现高炉渣的资源化利用和减少对环境的污染。

2.1.3 重选法重选法是利用高炉渣中成分的密度差异进行分离,将密度大的部分分离出来。

这种方法可以有效分离出高炉渣中的重金属等有价值的资源。

2.2 化学方法化学方法主要是利用化学反应和物质间的相互作用来实现高炉渣的处理和利用,常见的有酸浸法、碱浸法和微生物处理法等。

2.2.1 酸浸法酸浸法利用酸性溶液对高炉渣进行溶解和分离。

这种方法可以高效地分离出高炉渣中的有价值金属资源。

2.2.2 碱浸法碱浸法是利用碱性溶液对高炉渣进行溶解和分离。

这种方法可以有效地去除高炉渣中的有毒物质和污染物,并实现高炉渣的资源化利用。

2.2.3 微生物处理法微生物处理法利用特定的微生物对高炉渣中的某些成分进行代谢和转化。

这种方法对于处理高炉渣中的有机物具有一定的效果,但对于无机物的处理效果较差。

3. 高炉渣处理技术的发展趋势随着社会对环保和资源利用的要求越来越高,高炉渣处理技术也在不断创新和发展。

3.1 综合利用未来的高炉渣处理技术将更加注重综合利用,将其作为资源而不是废物来处理。

高炉冲渣水的余热利用

高炉冲渣水的余热利用摘要:随着科技的不断发展我国高炉冲渣水余热利用以及存在的问题,采用平流沉淀与普通快滤池相结合的工艺处理冲渣水,利用高炉水冲渣余热进行换热后进水温度明显提高,取得了较好效果。

关键词:余热;冲渣水;采暖前言随着能源与环境问题的日益突出,我国钢铁企业对节能降耗的重视程度进一步提高。

充分挖掘企业内余热余能的回收潜能,降低产品成本,创造新的经济效益,成为新形势下钢铁企业的重要工作之一。

高炉冲渣水作为一种低温废热源,具有温度稳定、流量大的特点,如何让冲渣水发挥余热利用的效益,也逐渐成为一个研究课题。

目前我国高炉炉渣处理工艺主要是水淬渣工艺方式。

高炉内1400℃~1500℃的高温炉渣,经渣口流出,在经渣沟进入冲渣流槽时,以一定的水量、水压及流槽坡度,使水与熔渣流成一定的交角,冲击淬化成合格的水渣。

在炼铁工序中,冲渣消耗的新水占新水总耗的50% 以上。

冲制1吨水渣大约消耗新1~1.2 吨,循环用水量约为10吨左右。

按照我国钢铁生产产量5 亿吨,按350 千克渣比计算,仅用于冲渣的新水消耗就超过1.5亿吨,占钢铁工业新水消耗的4%。

由冲渣水带走的高炉渣的物理热量占炼铁能耗的8%左右,大约相当于21千克/标煤(按350 千克/ 吨铁计算)。

循环水池的水温范围60℃-85℃,属于工业低温废热源,如果不加以利用,这部分能量就会被白白浪费。

1、冲渣水处理高炉冲渣水进入水渣池沉淀后,以1200~1500 m³/h的流量通过DN700管道流出,进入平流沉淀池进一步沉淀,沉淀后的水自流到普通快滤池进行过滤,过滤后的水进入采暖泵房吸水池,通过供水泵组加压送至采暖区供采暖循环使用。

采暖回水进入反冲洗水塔及冲渣水泵房吸水池,供高炉水力冲渣及普通快滤池反冲洗使用。

其中普通快滤池的反冲洗排水排入旋流沉淀池,通过提升泵提升到冲渣池进行冲渣使用,沉渣用抓斗抓出2、超滤进水及输送管网2.1 超滤进水情况二期软水站生产水能力为1600 m³/h,其中需要将1200 m³/h 的生产水从2℃加温至20 ℃,以满足超滤进水温度及水量需求。

高炉余热利用

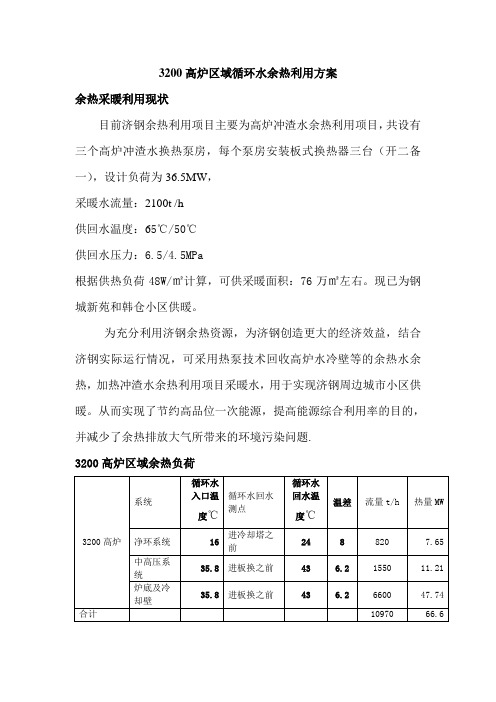

3200高炉区域循环水余热利用方案余热采暖利用现状目前济钢余热利用项目主要为高炉冲渣水余热利用项目,共设有三个高炉冲渣水换热泵房,每个泵房安装板式换热器三台(开二备一),设计负荷为36.5MW,采暖水流量:2100t /h供回水温度:65℃/50℃供回水压力:6.5/4.5MPa根据供热负荷48W/㎡计算,可供采暖面积:76万㎡左右。

现已为钢城新苑和韩仓小区供暖。

为充分利用济钢余热资源,为济钢创造更大的经济效益,结合济钢实际运行情况,可采用热泵技术回收高炉水冷壁等的余热水余热,加热冲渣水余热利用项目采暖水,用于实现济钢周边城市小区供暖。

从而实现了节约高品位一次能源,提高能源综合利用率的目的,并减少了余热排放大气所带来的环境污染问题.3200高炉区域余热负荷技术方案在石河西侧3200高炉区域采暖水供热管线母管处,建设3台25MW 吸收式热泵,用320烧结和400烧结锅炉蒸汽作为驱动,提取3200循环冷却水热量,把采暖循环水由65℃加热至95℃。

根据吸收式热泵蒸汽负荷占总负荷的40%--50%.热泵参数采暖水温度: 95℃/ 65℃循环水温度:37℃/ 30℃循环水量:1500t/h 采暖热水量:700t/h单台蒸汽量:18t/h蒸汽压力:2.0MPa温度:400℃负荷计算表投资估算三台吸收式热泵每台约1000元,蒸汽、水系统改造费用约1000万,合计4000万元项目收益项目建成后可采暖总负荷可达到110MW,供热面积220万平方米。

可增加供热面积144万平方米,采暖费按20元/平方米分配给济钢,收入2880万元/年,采暖配套建设费用78元/平方米按50%分配给济钢,可一次性获得费用5616万元。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

边环境 , 意义十分重大 。 关于冲渣水 的余热利用方式 , 主要有取暖、 发电和海水淡化三种 , 目前广为利用的方 式是利用冲渣水余热进行采暖。

图 1 高炉冲渣水直接换热 系统

1 高炉 冲渣 水 余 热 采 暖 的途 径

自2 0 世纪8 0 年 代 以来 , 邯钢 、 宣钢 、 鞍钢 、 济钢 、 通

高炉渣 的主要成分是氧化镁 、 氧化钙 、 三氧化二 铝, 约占炉渣总量的9 5 %, 出渣温度在1 4 5 0 ~1 6 5 0℃。 炉渣的处理主要采用水力冲渣方式 , 这一过程 中产生 温度在7 0  ̄9 0 o C 的冲渣热水 。 高炉冲渣水余热热源温 度较低 , 但流量巨大 , 并且水中蕴含 的化学物质对普通 钢材具有一定的腐蚀性 , 因此做好高炉冲渣水余热 的 回收工作 , 不仅能够有效减少能源浪费, 还可以保护周

热[ 1 1 4 6 5 o

图 2 高炉 冲渣水 间接换热系统

2 高炉 冲渣 水 采 暖技 术应 用 现 状

2 , 1 直接换热 高炉冲渣水在渣池 中经过初步沉淀后 , 仍含有较 多炉渣杂质 , 不能满足采暖水质的要求 , 需将 冲渣水经 过多级过滤后 , 再作为采暖热媒直接送入采暖系统。 2 0 世纪8 O 年代 , 鞍钢以高炉冲渣水作为采暖热源 ,

陈 超, 丁翠娇 , 朱善合

4 3 0 0 8 0 ) ( 武汉钢铁集 团公 司武钢研究院 , 湖北 武汉

摘要: 高炉在生产过程 中产生大量 的冲渣水 , 同时排放了大量的热量 , 做好高 炉冲渣水余热 回收工作 意义 重大。 本文 阐述 当前 高炉冲 渣水余热采暖的主要方式 和利用现状 , 分析各种利用方式的优 缺点及存在问题 , 为类似工程的开展提供参考 。

钢、 唐钢等北方钢厂已经成功实施 了高炉冲渣水余 热

采暖工程 。 各钢厂将 高炉冲渣水作为采暖热源主要通 过以下三种途径来加以利用 : ①直接换热 , 经过滤净化

后的高炉冲渣水作为采暖热媒直接进入采暖系统的末 端采暖设备 , 如图l 所示 ; ② 间接换热 , 经过滤净化后的 高炉冲渣水与换热器 间接换热得到二次热水 , 二次热 水作为热媒进入采暖末端设备 , 如图2 所示 ; ③采用高 炉 冲渣水专用换热器 , 无需过滤直接与采暖水进行换

承担着鞍钢和铁东区、 铁西 区等地区的供暖任务 , 供 暖 总面积 达 到2 2 0 余 万 平方 米 。 鞍 钢 高炉 冲渣 方 式 以

收 稿 日期 :2 0 1 6 。 0 5 — 1 6 : 修 回 日期 :2 0 1 6 — 0 6 . 0 6 作者简介 :陈 超( 1 9 8 0 _ ,女 ,硕士 ,高级工程师 ,主要从

量

帅Байду номын сангаас

扣

熟

2 0 1 6 年第4 5卷 第 6 期

Vo l,45 No.6 20l 6

US TRI AL HEATI NG

D O h 1 0 . 3 9 6 9  ̄ . i s s n .1 0 0 2 — 1 6 3 9 . 2 0 1 6 . 0 6 . 0 1 7

利用高炉 冲渣水余热采暖技术现状

关键词 : 高炉 ; 冲渣水 ; 余热 中图分类号 : T Kl l 5 文献标 志码 : A 文章编号 : 1 0 0 2 — 1 6 3 9 ( 2 0 1 6 ) 0 6 . 0 0 6 6 . 0 3

Ut i l i z a i t o n S t a t u s o f S l a g F l u s h i n g Wa t e r Wa s t e He a t o f B l a s t Fu r n a c e

C H E N C h a o , D I N G C u i j i a o , Z H U S h a n h e ( R & D C e n t e r o f WI S C O, Wu h a n 4 3 0 0 8 0 , C h i n a )

Ab s t r a c t : Wi t h o p e r a t i o n o f b l a s t f u na r c e ,a l a r g e n u mb e r o f s l a g l f u s h i n g w a t e r i s p r o d u c e d,wh i c h e x h a u s t l o t s o f h e a t . I t i s s i g n i f i c a n t t o r e c y c l e t h e wa s t e h e a t o f s l a g l f u s h i n g w a t e r . I n t h i s a r t i c l e ,t h e u t i l i z i n g mo d e s ,u t i l i z a t i o n s t a t u s a n d t h e a d v a n t a g e s a n d d i s a d v a n t a g e s o f e a c h me t h o d a r e p r e s e n t e d,w h i c h c a n p r o v i d e r e f e r e n c e o f e n g i n e e r i n g a p p l i c a t i o n . Ke y wo r d s : b l a s t f u r n a c e ;s l a g l f u s h i n g w a t e r ;w a s t e h e a t