MASTERCAM的车铣复合加工技术实例

基于MasterCAM的车铣复合加工专业技术

———————————————————————————————— 作者:

———————————————————————————————— 日期:

基于MasterCAM的车铣复合加工技术

关键词:MasterCAM,车削中心

山西晋城职业技术学院

一引言

Mastercam是美国CNC Software公司开发的基于PC平台的CAD/CAM软件,硬件配置要求低,操作便捷,功能强大,具有从零件的造型,到刀路生成和后处理功能。是学习数控的首选软件。当今,加工零件趋向复杂,零件精度越来越高,数控加工轴数越来越多,手工编程已经不能满足现代加工的要求,采用CAM的软件编程,已成为现代数控加工提高编程效率和解决复杂零件加工的有效手段。

三结束语

通过以上实例,简单介绍了车铣复合加工中的铣加工编程的具体过程,通过实例可以看到该编程是非常易学易用的,它在回转类零件内外面的铣加工场合有广泛的应用前景。

首先构图平面(Cplane)和刀具平面(Tp城职业技术学院”字体曲线,注意0度线的位置,加工的零件尺寸有角度位置要求的时,要特别注意C0的位置。

然后点击Toolpaths—Next menu—C-axis—点击Face ctr菜单,

上图是进入柱面曲线轮廓(Cross ctr)和端面曲线轮廓(Face ctr)加工菜单的点击顺序。

车削中心设备是在数控车床上基础上增加动力刀头,同时车床的主轴能转换成C轴,以便通过车床的XZ轴和C轴联动插补完成铣削加工,传统工艺由于车铣工序的重复装夹导致加工误差,车铣复合加工因为不需要转到铣床加工,这样大大缩短了生产过程,工件越复杂,它相对传统工序分散的生产方法的优势就越明显,由于零件在整个加工过程中只有一次装卡即可完成所有工序,零件加工精度更容易包证。车铣复合机床的发展,也对CAM软件提出了更多的要求,复杂的车铣复合设备用传统的手工编程是很难实现的,并且效率很低。

车铣复合加工中心的加工方法

车铣复合加工中心的加工方法

车铣复合加工中心是一种兼具车床和铣床功能的复合加工设备,可以在一次夹紧中完成车削和铣削加工工艺。

车铣复合加工中心的加工方法主要包括以下几种:

1. 车削工艺:利用车床的主轴进行车刀的转动,将工件固定在主轴上并进行旋转,使用车刀对工件进行切削加工。

车削可以进行外圆面、内圆面、倒圆面等加工。

2. 铣削工艺:利用铣床的主轴进行铣刀的转动,将工件夹持在工作台上并进行运动,使用铣刀对工件进行切削加工。

铣削可以进行平面铣削、开槽、挖槽、拉槽等加工。

3. 车铣复合工艺:车铣复合加工中心可以同时进行车削和铣削工艺,使得工件能够在同一次夹紧中完成多种加工操作。

可以通过设置车刀和铣刀的参数、工艺路线等来实现车铣复合加工。

4. 自动换刀:车铣复合加工中心配备有自动换刀系统,可以根据加工工艺的需要,自动更换不同类型的车刀和铣刀,实现多种加工工艺的平稳过渡。

5. 数控控制:车铣复合加工中心采用数控系统进行控制,可以实现工艺参数的精确调节和加工工艺的优化,提高加工效率和加工精度。

综上所述,车铣复合加工中心的加工方法包括车削、铣削、车

铣复合工艺、自动换刀和数控控制等多种方式,可以满足不同工件的加工需求。

车铣复合加工中心的加工方法

1 序言车铣复合加工机床通过一次装夹零件完成多种加工工序。

车铣复合是利用铣刀旋转和工件旋转的合成运动来实现对工件的切削加工,使工件在几何精度、已加工表面完整性等多方面达到使用要求的一种先进切削加工方法。

车铣复合加工不是简单地将车削和铣削两种加工手段合并到一台机床上,而是利用车铣合成运动来完成各类表面的加工,是在当今数控技术得到较大发展的条件下产生的一种新的切削理论和技术。

本文以西门子828D系统为例,介绍西门子车铣复合的编程方法。

2 数控系统的优势828D提供了很实用的人机对话式编程,加工零件程序无需记忆大量G代码,还有各种转换功能,用相应的转换指令就能很方便高效地编程。

在大部分车床结构中均没有实际Y 轴,若在配置有动力铣头的车床中进行铣削加工,通过车削主轴进行运动补偿才能三维加工。

但是手工去计算主主轴角度与X、Z 轴的位置关系难度较大,而西门子数控系统正适用于这种需求。

进行圆周铣削加工时使用“TRACYL(d)”进行柱面转换,系统会自动生成一个虚拟的Y轴,需要注意的是此时深度方向即为刀具轴X;进行端面铣削加工时使用“TRANSMIT”端面转换,系统会自动生成一个虚拟的Y 轴。

以下为柱面和端面车铣的常用指令。

SETMS(n);n表示切换为主主轴的主轴轴号SETMS;主主轴复位DIAMON;直径编程打开TRANSMIT;端面转换开始TRACYL(d);柱面转换开始,其中参数d的值为圆柱工件直径TRAFOOF;转换结束3 车铣复合编程方法3.1 使用TRACYL柱面转换加工柱面铣削类零件销轴通过车铣复合机床TRACYL柱面转换加工销轴,首先运用西门子人机对话模块把零件外圆和螺纹加工完成,然后加工螺纹端的对穿孔,再铣削零件根部扁方,最后在扁方处雕刻字母。

成品销轴如图1所示。

图1 成品销轴销轴外圆和螺纹车削界面如图2所示,使用的是西门子系统的模块编程。

图2 销轴外圆和螺纹车削界面外圆和螺纹加工完成后,第一步需要在销轴的螺纹部分钻两个对穿孔。

MasterCAM铣削编程综合实例

综合实例10.1 MasterCAM编程步骤学习MasterCAM的最终目的是要在数控铣床或数控加工中心上,加工出实际的工件。

一般有工厂的固定产品,也有用户来料加工等方式,可按如下步骤进行。

1.绘制零件图纸如果是一般的机械工程图,要使用图纸上的尺寸绘出二维或三维线框模型图,然后在线框模型图上绘制曲面模型或实体。

如果加工件给的是实物,则要用测量实物的尺寸,或由三坐标测量机测量,找出相应尺寸,根据测量尺寸绘制出线框模型或曲面模型。

2.编制刀具路径根据加工工件的类型选取相应的加工功能项生成刀具路径。

如果是加工一个二维工件,就选用二维刀具轨迹生成模块;如果工件外形是一个圆弧齿轮,选用外形铣削;如果工件的内腔是一复杂曲线,就选用挖槽铣削;若内腔中还有岛屿,就要用挖槽和岛屿相结合的方法加工;如果工件是一个圆柱形凸轮,就要用三维多轴铣削;如果工件是钻孔、锪孔、攻丝、镗孔,就使用钻削加工,钻孔有一般钻孔、深钻孔等,需选用相应方式;如果工件表面是各种曲面,则要用三维曲面加工。

曲面加工有粗加工和精加工两大类多种加工方法,要根据不同的形状和要求去选用曲面加工方法,然后生成相应的刀具路径。

3.模拟刀具路径将编制的刀具路径在计算机上进行模拟显示,检验刀具路径的正确性,多余的刀具路径可通过过滤器删除,以除去多余的加工程序,减少加工时间。

系统提供加工时间,同时可帮助估算加工时间和费用。

4.检验刀具路径生成的刀具路径,可以在计算机中形象地铣削,可真正看出铣出的工件,在加工中看出刀具在什么地方发生干涉,发现问题及时修改。

5.编制后处理程序将NCI(刀位文件)转换成NC(加工程序),可编辑该加工程序,利用系统的通讯功能传送给数控系统,完成零件的加工。

10.3 电风扇绘制与加工10.3.1 线框及曲面造型1.绘制电风扇线框图形步骤1:进入MasterCAM系统,设置初始辅助菜单项在辅助菜单中选择并设置Z:0.000(Z向深度)Cplane:F(构图平面)Gview:F(视角平面)步骤2:绘制直线⑴选择Main Menu/Create/Line/Multi在提示区输入Specify endpoint 1:0,10 ↙Specify endpoint 2:6.25,10 ↙Specify endpoint 3:6.25,0 ↙Specify endpoint 4:6.25,0 ↙按ESC键,结束画线操作。

mastercam车铣加工实例报告

《现代制造技术》课程读书报告目录一.现代制造技术或先进制造技术的国内外发展现状及发展趋势(一).先进机械制造技术的发展现状(二)、我国先进机械制造技术的发展趋势二.现代制造技术或先进制造技术主要包含的技术三.参考文献四.车削加工实例1.建模2.刀具参数设定3.加工仿真五.铣削加工实例(一).二维铣削实例1.建模2.刀具参数设定3.加工仿真(二).实体铣削实例1.导入三维模型2.刀具参数设定3.加工仿真一.现代制造技术或先进制造技术的国内外发展现状及发展趋势(一).先进机械制造技术的发展现状近年来,我国的制造业不断采用先进制造技术,但与工业发达国家相比,仍然存在一个阶段的整体上的差距。

1 制度落后工业发达国家广泛采用计算机管理,重视组织和管理体制、生产模式的更新发展,推动了准时生产、敏捷制造、精益生产、并行工程等新的管理思想和技术。

我国只有少数大型企业局部采用了计算机辅助管理。

多数小型企业仍处于经验管理阶段。

2 设计方法落后工业发达国家不断更新设计数据和准则。

采用新的设计方法,广泛采用计算机辅助设计技术(CAD/CAM),大型企业开始无图纸的设计和生产。

我国采用CAD/CAM技术的比例较低。

3 制造工艺落后工业发达国家较广泛的采用高精密加工、精细加工、微细加工、微型机械和微米,纳米技术、激光加工技术、电磁加工技术、超塑加工技术以及复合加工技术等新型加工方法。

我国普及率不高,尚在开发、掌握之中。

4 自动化程度低工业发达国家普遍采用数控机床、加工中心及柔性制造单元、柔性制造系统、计算机集成制造系统,实现了柔性自动化、知识智能化、集成化。

我国尚处在单机自动化、刚性自动化阶段,柔性制造单元和系统仅在少数企业使用。

5 管理方面工业发达国家广泛采用计算机管理,重视组织和管理体制、生产模式的更新发展,推出了准时生产、敏捷制造、精益生产、并行工程等新的管理思想和技术。

我国只有少数大型企业局部采用了计算机辅助管理,多数小型企业仍处于经验管理阶段。

MasterCAM数控铣床的加工毕业设计含示意图

摘要数控铣床是在普通铣床上集成了数字控制系统,可以在程序代码的控制下较精确地进行铣削加工的机床。

数控铣床一般由数控系统、主传动系统、进给伺服系统、冷却润滑系统等几大部分组成。

数控铣床是目前功能强大、简便、高效的加工机床,只需输入加工程序便可自动加工的自动化程度很高的数控加工中心之一。

MasterCAM软件是美国的CNCSoftware公司开发的基于PC平台的CAD/CAM 系统,现已广泛应用于机械加工、模具制造、汽车工业和航天工业等领域。

采用MasterCAM软件能方便的建立零件的几何模型,迅速自动生成数控代码,缩短编程人员的编程时间,特别对复杂零件的数控程序编制,可大大提高程序的正确性和安全性,降低生产成本,提高工作效率。

烟灰缸是日常用途广泛的环保工具,为了彰显烟灰缸的个性化和功能性,因此希望利用现有知识和能力,制造一个外观美丽并且实用的烟灰缸。

为此,用PROE 做出烟灰缸零件图,将其导入MasterCAM软件中进行模拟仿真加工,利用MasterCAM自动编程功能,导出烟灰缸数控加工程序,并在FANUC仿真软件中仿真模拟加工,最后将导出的数控加工程序输入数控铣床中,加工出我们需要的烟灰缸凸模实体模型。

关键词:数控铣床,MasterCAM,烟灰缸,仿真,加工AbstractCNC milling machine is in the common milling machine with integrated digital control system in the program code, can control accurately for milling machine. CNC milling machine by the general NC system, main transmission system, feed servo system, cooling and lubrication system of several major components. CNC milling machine is the most powerful, simple, efficient processing machine, only need to input the processing program can automatically processing, high degree of automation of CNC machining centers.MasterCAM software is belong to the United States of America CNCSoftware company,which developed the PC platform based on CAD / CAM system,now it has been widely used in machining, mold manufacturing, automobile industry and the aerospace industry and other fields。

多任务车铣复合加工CAM解决方案后置处理系统

数字技术与机械加工工艺装备多任务车铣复合加工CAM 解决方案后置处理系统周 义(思美创(北京)科技有限公司,北京100101)近年来多任务加工(M ulti-T ask M achining,MT M)机床或称复合加工机床在国内的各种机床展览上占据显著的位置,其1次装夹,可完成全部或大部分加工工序,提高了工件加工精度、加工周期缩短、节约作业面积,使其成为产品加工的发展方向。

随着数控车床和五轴加工中心等技术的持续发展,复合加工机床的刀具系统也从早期的固定刀具位数的旋转刀塔发展到如今的五轴加工(带B 轴)和自动换刀精密结合的新阶段,从而极大的扩展了其应用范围。

这对此类机床的N C 程序的编制带来了更大的挑战。

目前在国内,复合加工机床的NC 程序编制主要依靠机床控制系统自带的辅助编程功能和手工编程相结合,而随着此类机床向更复杂的五轴联动等方向发展,非独立CAM 解决方案的NC 程序编制方式面临极大的挑战。

就成熟的CAM (Computer -aided manufacturing)解决方案而言,Cimatron 集团旗下复合加工旗舰产品GibbsCA M 即为此领域的佼佼者。

本文集中阐述GibbsCAM 如何响应复合加工机床的特殊复杂配置,从而使得其后置处理系统能完整的反馈此类机床的各种加工需求。

GibbsCAM 针对复合加工机床的后置处理系统由三部分组成:机床定义文件(M achine Defini tion Documents,MDD),虚拟机床宏定义(Virtual Machine Macro,V MM )及后置处理程序(GibbsCAM Compost)。

1 机床定义文件(M achine Definition Docu ments,MDD)图1 G ibbsCA M 机床定义文件(M DD)界面GibbsCAM 机床定义文件根据机床类型(如三轴、四轴、五轴铣削,车削、车铣复合及M TM )定义机床的各种结构及配置参数,如机床方位形式(立式/卧式),更多的钻孔循环定义、适用的冷却方式定义、原点位置、换刀位置以及对应的刀具系统,工作台或主轴系统等机床子系统相关参数配置。

MasterCAM的车削编程实例

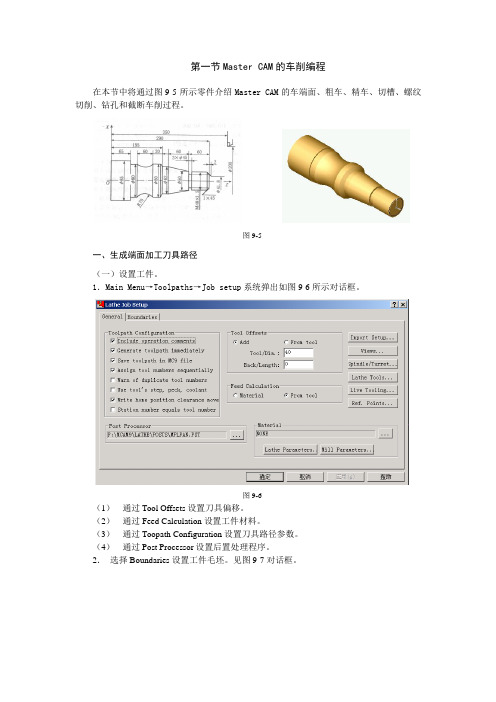

第一节Master CAM的车削编程在本节中将通过图9-5所示零件介绍Master CAM的车端面、粗车、精车、切槽、螺纹切削、钻孔和截断车削过程。

图9-5一、生成端面加工刀具路径(一)设置工件。

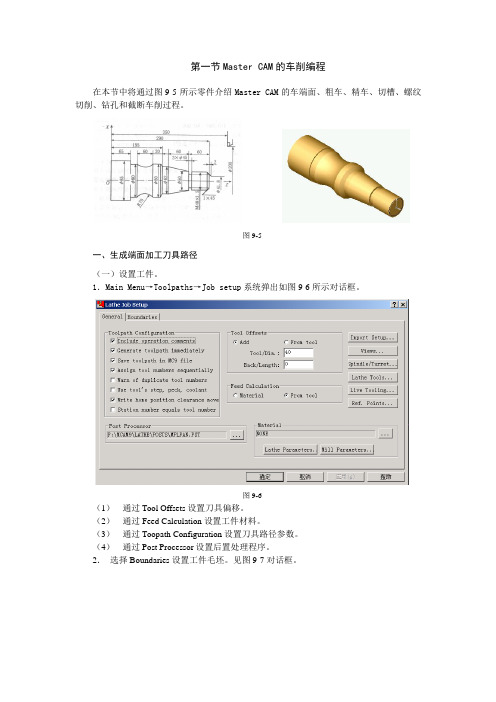

1.Main Menu→Toolpaths→Job setup系统弹出如图9-6所示对话框。

图9-6(1)通过Tool Offsets设置刀具偏移。

(2)通过Feed Calculation设置工件材料。

(3)通过Toopath Configuration设置刀具路径参数。

(4)通过Post Processor设置后置处理程序。

2.选择Boundaries设置工件毛坯。

见图9-7对话框。

图9-7(1)通过Stock项目设置工件毛坯大小。

选择Parameters→Take from 2 point设置毛坯的左下角点为(-100,-310),右上角点为(100,10),生成虚线如图9-8所示的毛坯。

(2)通过Tailstock尾座顶尖的参数。

(3)通过Chuck设置卡盘的参数。

(4)通过Steady rest设置辅助支撑的参数。

图9-8(5)选择Ok,工件设置完成。

(二)生成车端面刀具路径1.Main Menu→Toolpaths→Face系统弹出如图9-9所示的对话框。

2.在Tool parameters参数对话框中选择刀具,并设置其他参数。

3.选择对话框中的Face parameters标签,并设置参数。

见图9-10所示。

Face parameters 选项中各参数的含义如下:(1)Entry amountEntry amount输入框用于输入刀具开始进刀时距工件表面的距离(2)Roughstepover当选中Roughstepover输入框前面的复选框时,按该输入框设置的进刀量生成端面车削粗车刀具路径。

(3)Finish stepover当选中Fini9hstepover输入框前面的复选框时,按该输入框设置的进刀量生成端面车削精车刀具路径。

MasterCAM车铣实训

第一章铣削零件加工一、构建零件图⑴分析三视图在,并在主功能菜单中设置构图面:F,视角:F。

在主功能菜单中单击分别选取“C绘图/R矩形/1一点”,将弹出如图①对话框。

前视图左视图俯视图②选择“点的位置”右下角的矩形,并输入如图①之数据。

单击“确定”,选择“原点”。

得到如图②的矩形。

①在主功能表中选择“X转换/O单体补正”,在弹出的对话框中选择,并输入如图③中所示的数据。

之后单击“O确定”按钮。

在图②中用鼠标选择上部的水平线,并向下方点击鼠标左键。

结果如图④所示:③④同理:可将最上部水平线偏移距离为7,将左端铅垂线向右偏移距离30。

结果如下图:在主功能表中选择“C绘图/F倒圆角/R圆角半径”,在提示栏中输入半径1.5,回车后选择要倒圆角的两条直线。

对其修剪后如右上图所示。

返回主功能表选择“C绘图/A圆弧/E两点圆弧/E端点”,选择右上图两端点,并在提示栏中输入半径150。

用鼠标单击要保留的圆弧,结果如下图所示:(2)产生实体返回主功能表选择“O实体/E挤出/C串连”,选择上图图素后单击“D执行”、“D执行”。

输入指定延伸距离50,单击“O确定”将产生实体如右下图所示返回主功能表选择“O实体/N下一页/P基本实体/S圆球/R半径”,在提示栏中输入半径20,回车后选择“P基准点”,并输入坐标(-25,-25,20)回车后单击“D执行”。

产生如下实体。

返回主功能表选择“O实体/B布林运算/A结合/S实体主体Y”,选择两个实体后单击“D执行”。

在主功能菜单中单击分别选取“C绘图/R矩形/1一点”,将弹出如图⑥对话框。

选择“点的位置”右下角的矩形,并输入如图⑥之数据。

单击“确定”,输入坐标(-5,-5)。

回车后,结果如右下图⑤所示.⑤⑥二、产生刀具路径1、挖槽粗加工(1)在主功能菜单中设置构图面:T,视角:I(2)选择加工曲面在主功能菜单中单击“T刀具路径/U曲面加工/R粗加工/K挖槽粗加工/S实体”,出现实体菜单。

MasterCAM车、铣加工步骤

**大学答题纸(2009—2010学年第二学期)课号:093E03A02 课程名称:数控技术与编程改卷教师:学号:姓名:得分:铣削加工连杆零件图为:一、图形绘制1、选择菜单栏中的File/New命令新建文件。

2、单击顶部工具栏中的俯视构图面按钮,Set planes to TOP relative to your WCS。

3、单击顶部工具栏中的俯视图按钮。

4、选择菜单栏中的【Create】/【Arc】/【Create Arc Polar】极坐标圆弧命令。

5、按照零件图上尺寸确定各圆弧,得到图1:图16、选择菜单栏中的【Create】/【Line】/【Create Line Endpoint】两点绘线命令,并按照零件图上尺寸确定各直线,得到图2:图27、选择菜单栏中的【Edit】/【Trim/Break】/【Trim/Break】命令,对多余线进行打断。

8、选择菜单栏中的【Create】/【Fillet】/【Fillet Entities】倒圆角命令,按照零件尺寸设置各倒圆角半径,得到图3:图39、选择菜单栏中的【Xform】/【Xform Mirror】镜像命令,得到图4:图4二、规划挖槽加工刀具路径1、单击顶部工具栏中的俯视构图面按钮,Set planes to TOP relative to your WCS。

2、选择菜单栏中的【Toolpaths】/【Pocket Toolpath】挖槽加工命令。

3、系统提示选择串连外形,点击如图5所示箭头处,箭头产生,点击确定按钮,结束串连外形选择。

图54、刀具选择:从刀具库中选择φ10平铣刀,并设置如图6所示的刀具参数。

图65、选择如图7所示挖槽参数选项卡【Pocketing parameters】设置相关参数。

图76、单击深度分层按钮,设置如图8所示深度分层参数,单击确定按钮。

图87、选择如图9所示粗加工/精加工参数选项卡【Roughing/Finishing parameters】,设置相关参数。

MasterCAM的车削编程实例

第一节Master CAM的车削编程在本节中将通过图9-5所示零件介绍Master CAM的车端面、粗车、精车、切槽、螺纹切削、钻孔和截断车削过程。

图9-5一、生成端面加工刀具路径(一)设置工件。

1.Main Menu→Toolpaths→Job setup系统弹出如图9-6所示对话框。

图9-6(1)通过Tool Offsets设置刀具偏移。

(2)通过Feed Calculation设置工件材料。

(3)通过Toopath Configuration设置刀具路径参数。

(4)通过Post Processor设置后置处理程序。

2.选择Boundaries设置工件毛坯。

见图9-7对话框。

图9-7(1)通过Stock项目设置工件毛坯大小。

选择Parameters→Take from 2 point设置毛坯的左下角点为(-100,-310),右上角点为(100,10),生成虚线如图9-8所示的毛坯。

(2)通过Tailstock尾座顶尖的参数。

(3)通过Chuck设置卡盘的参数。

(4)通过Steady rest设置辅助支撑的参数。

图9-8(5)选择Ok,工件设置完成。

(二)生成车端面刀具路径1.Main Menu→Toolpaths→Face系统弹出如图9-9所示的对话框。

2.在Tool parameters参数对话框中选择刀具,并设置其他参数。

3.选择对话框中的Face parameters标签,并设置参数。

见图9-10所示。

Face parameters 选项中各参数的含义如下:(1)Entry amountEntry amount输入框用于输入刀具开始进刀时距工件表面的距离(2)Roughstepover当选中Roughstepover输入框前面的复选框时,按该输入框设置的进刀量生成端面车削粗车刀具路径。

(3)Finish stepover当选中Fini9hstepover输入框前面的复选框时,按该输入框设置的进刀量生成端面车削精车刀具路径。

mastercam车削_实例

mastercam车削_实例车削加⼯实例1.绘制草图,草图如下(⼀定要注意位置)2.设置边界(相当于就是设定⽑坯⼤⼩)选择Toolpaths(⼑具轨迹)→job setup(⼯作环境设置)、 boundaries(边界),可以使⽤系统默认值,选择(图中红框处),设置参数(如02,03图):设置好后,效果见图043、车端⾯(按照加⼯顺序,加⼯端⾯就是第⼀步)选择“Toolpaths”→“Face”(表⾯加⼯),⾸先要选择⼑具如图05,勾选选项,设置好后,效果请瞧图06(进退⼑点选择)3.车外缘(端⾯加⼯后就是外圆加⼯)选择“Toolpaths”→“Rough”(粗加⼯)→“Chain”(串联)→“Partial”(部分串联),选择零件外缘(注意⽅向得选择)然后“Done”(执⾏),弹出⼑具选择选项框,选择上次90°外缘车⼑,采⽤系统默认值,车削效果如图07所⽰:4.精车外缘(粗加⼯后就是精加⼯)选择“Toolpaths”→“Finish”(精加⼯)→“Chain”→“Partial”,选择轮廓同上,“Done”执⾏,弹出⼑具选择对话框(精加⼯⼑具要另⾏选择),设置如图,精车效果如图08所⽰:图8、精车外缘5.攻螺纹选择“Toolpaths”→“Next menu”(下⼀页)→“Thread”,弹出⼑具选择对话框,“Tool parameters”与“Thread cut parameters”使⽤系统默认值,“thread shape parameters”选项设置如图9所⽰:攻螺纹效果如图所⽰:(如图10)6.所有外形加⼯结束,进⾏切断选择“Toolpaths”→“Next menu”→“Cutff”,输⼊值(32,-100),选择切⼑,设置切⼑宽度为2,选择spindle speed为200,其余参数采⽤系统默认,具体如图11:图12、攻螺纹结果最终结果执⾏结束以上步骤以后得到以下效果最后结果三:后处理程序O0000(PROGRAM NAME - 结果)(DATE=DD-MM-YY - 14-11-09 TIME=HH:MM - 10:03) N100G21N102G0G17G40G49G80G90(OD ROUGH RIGHT - 80 DEG、 TOOL - 1 DIA、 OFF、- 1 LEN、 - 0 DIA、 - 0、) N104T1M6N106G0G90X15、5Y0、A0、S550M3N108G43H0Z、5M8N110X17、N112Z0、N114G1X-、8F、5N116G0Z2、N118X22、5N120Z45、N122Z2、7N124X13、318N126G1Z-99、8N128X15、N130X16、414Z-98、386N132G0Z2、7N134X11、636N136G1Z-70、805N138X12、194Z-75、686N140G3X12、2Z-75、8R1、N142G1Z-99、8N144X13、518N148G0Z2、7N150X9、954N152G1Z-56、087N154X11、836Z-72、555 N156X13、25Z-71、141N158G0Z2、7N160X8、271N162G1Z-41、368N164X10、154Z-57、837N166X11、568Z-56、422N168G0Z2、7N170X6、589N172G1Z-19、879N174G3X6、907Z-20、093R1、N176G1X7、907Z-21、093 N178G3X8、2Z-21、8R1、N180G1Z-40、743N182X8、471Z-43、118N184X9、886Z-41、704N186G0Z2、7N188X4、907N190G1Z-、093N192X5、907Z-1、093N194G3X6、2Z-1、8R1、N196G1Z-19、8N198G3X6、789Z-19、992R1、N200G1X8、203Z-18、578 N202S1440M3N204G0Z2、N206X0、N208G1Z0、N210X4、2N212G3X4、766Z-、234R、8 N214G1X5、766Z-1、234N216G3X6、Z-1、8R、8N218G1Z-20、N220X6、2N222G3X6、766Z-20、234R、8N226G3X8、Z-21、8R、8N228G1Z-40、754N230X11、995Z-75、709N232G3X12、Z-75、8R、8N234G1Z-100、N236X13、414Z-98、586N238M5N240G91G0G28Z0、M9N242G28X0、Y0、A0、N244M01(OD THREAD RIGHT TOOL - 2 DIA、 OFF、 - 2 LEN、- 0 DIA、 - 0、) N246T2M6N248G0G90X8、Y0、A0、S2188M3 N250G43H0Z5、272M8N252M5N254G91G28Z0、M9N256G28X0、Y0、A0、N258M01(OD CUTOFF RIGHT TOOL - 3 DIA、 OFF、 - 3 LEN、- 0 DIA、 - 0、) N260T3M6N262G0G90X18、28Y0、A0、S200M3N264G43H0Z-104、M8N266G1X-、68F、1N268G0X18、N270M5N272G91G28Z0、M9N274G28X0、Y0、A0、N276M30四:学习⼼得1.通过该练习,我对在mastercam上进⾏车削加⼯有了⼀定基本得了解,并能独⽴操作,2.对加⼯⽅式与⼑具进⾏选择让我对加⼯本⾝也有了更加深刻与实际得体验。

mastercam车削_实例

(执行),弹出刀具选择选项框,选择上次90°外缘车刀,采用系统默认值,车削效果如图07所示:1.2. 设置边界(相当于就是设定毛坯大小)选择Toolpaths (刀具轨迹)f job setup (工作环境设置) 、boundaries (边界),可以使用系统默认值, 选择 血绅氐” 一(图中红框处),设置参数(如 02, 03图):车削加工实例3、车端面(按照加工顺序,加工端面就是 第一步)选择"Toolpaths ” f“ Face ”(表面加工) ,首先要选择刀具如图 05 ,勾选选项,设置好后,效果请瞧图06 (进退刀点选择) 3.车外缘(端面加工后就是外圆加工)选择"Toolpaths ” f“ Rough ”(粗加工) f“ Cha in ”(串联) f“ Partial ”(部分串联),选择零件外缘(注意方向得选择)然后“ Done”绘制草图草图如下 (一定要注意位置)设置好后,效果见图 04精车外缘(粗加工后就是精加工)选择"Toolpaths ” f“ Finish ”(精加工) 宀"Chain ” f“ Partial ”,选择轮廓同上, “Done”执行,弹出刀具选择对话框(精加工刀具要另行选择) ,设置如图:::1-',精车效图&精车外缘5.攻螺纹选择 “Toolpaths ”Next menU'(下一页) 宀 “Thread ”,弹出刀具选择对话框,“ Tool parameters '与"Thread cut parameters ”使用系统默认值, “ thread shape parameters ”选项设置如图 9所示:攻螺纹效果如图所示:(如图10) 6.所有外形加工结束,进行切断选择 “ Toolpaths ” T “ Next 选择切刀,设置切刀宽度为 2,选择 spindle speed 为200,其余参数采用系 统默认,具体如图11:图12、攻螺纹结果最终结果执行结束以上步骤以后得4. 果如图08所示:menU' T " Cutff ” ,输入值(32,-100 ),最后结果三:后处理程序00000(PROGRAM NAME 结果)(DATE=DD-MM-YY - 14-11-09 TIME=HH:MM - 10:03) N100G21N102G0G17G40G49G80G90(OD ROUGHRIGHT - 80 DEG TOOL- 1 DIA 、OFF 、 -1 LEN 、- 0 DIA 、- 0、) N104T1M6N106G0G90X15 5Y0、A0、S550M3 N108G43H0Z 5M8 N110X17 N112Z0N114G1X- 8F 、5 N116G0Z2 N118X22 5 N120Z45 N122Z2 7 N124X13 318 N126G1Z-99 8 N128X15N130X16 414Z-98、386 N132G0Z2 7 N134X11、636 N136G1Z-70 805 N138X12 194Z-75、686 N140G3X12 2Z-75、8R1、 N142G1Z-99 8 N144X13 518N146X14 932Z-98、386 N148G0Z2 7 N150X9 954 N152G1Z-56 087到以下效果N156X13 25Z-71、141N158G0Z2 7N160X8 271 N162G1Z-41、368 N164X10 154Z-57、837 N166X11 568Z-56、422 N168G0Z2 7 N170X6 589 N172G1Z-19 879N174G3X6 907Z-20、093R1、 N176G1X7 907Z-21、093 N178G3X8 2Z-21、8R1、 N180G1Z-40 743 N182X8 471Z-43、118 N184X9 886Z-41、704 N186G0Z2 7 N188X4 907 N190G1Z- 093 N192X5 907Z-1、093 N194G3X6 2Z-1、8R1、 N196G1Z-19 8N198G3X6 789Z-19、992R1、 N200G1X8 203Z-18、578 N202S1440M3 N204G0Z2 N206X0 N208G1Z0 N210X4 2N212G3X4 766Z-、234R 、8 N214G1X5 766Z-1、234 N216G3X6 Z-1、8R 、8 N218G1Z-20N154X11、836Z-72、555四:学习心得1. 通过该练习,我对在mastercam 上进行车削加工有了一定基本得了解 并能独立操作,2. 对加工方式与刀具进行选择让我对加工本身也有了更加深刻与实际得 体验。

基于MasterCAM的复杂零件铣削加工

基于MasterCAM的复杂零件铣削加工对于轮廓复杂且加工设备、刀具要求专一的零件,优化加工工艺,降低加工成本、提高加工效率是完成此类零件加工的关键所在。

本文通过研究短螺距三向滚柱链轮的加工工艺性,建立三维模型,合理分析短螺距三向滚柱链轮加工工艺特点、刀具选型、切削用量和走刀路线,拟定了利用三轴联动的加工中心对短螺距三向滚柱链轮的外齿形进行加工的工艺方案,主要通过MasterCAM 软件对加工过程中的铣削方式、铣削参数、刀具的选择、走刀轨迹以及后处理的全过程进行仿真,验证数控加工程序的正确性及合理性。

从而完成此类零件的实际加工与CAM 软件的无缝结合,使设计、数控加工更加方便,快捷。

一、利用Solid Edge 对零件进行三维实体造型Solid Edge 软件具有强大的功能,以其参数化、基于特征和全相关等概念闻名于CAD 业界,利用该软件对被加工的零件进行实体造型。

造型的正确与否是决定加工零件质量的关键,因为它会直接影响到成品的最终尺寸。

因此在造型过程中一定要将零件图样上反映出的所有信息认真审阅并消化,将图样中要求的信息(如齿形计算公式、模数、齿数、外径和高度等)完全体现在三维造型中,如图1 所示。

二、根据齿形最小拐角处确定刀具规格刀具规格的选择会直接影响加工效率、零件表面质量及加工成本。

刀具在选择时应尽量选择刀柄直径粗的立铣刀,因为刀柄直径粗的立铣刀在高速加工时相对刚性比较好,这样在加工过程中可将机床进给速度提高,从而提高加工效率,刀具直径大小的选择应充分考虑在加工过程中会不会与链轮的尖角部位发生过切现象,以保证刀具能够加工到最小凹陷处曲面与最小拐角处。

目前比较常用的是可换刀片式的硬质合金机夹刀,这种刀具在切削奥式体不锈钢时(工件材料1Cr18Ni9Si3)进给速度可达800mm/min。

根据图样提供的技术参数,进行计算,得知齿根圆弧为36.56mm,因此选用外径为26mm 的可换机加刀片的立铣刀对零件进行铣削。

车铣复合中心编程与操作

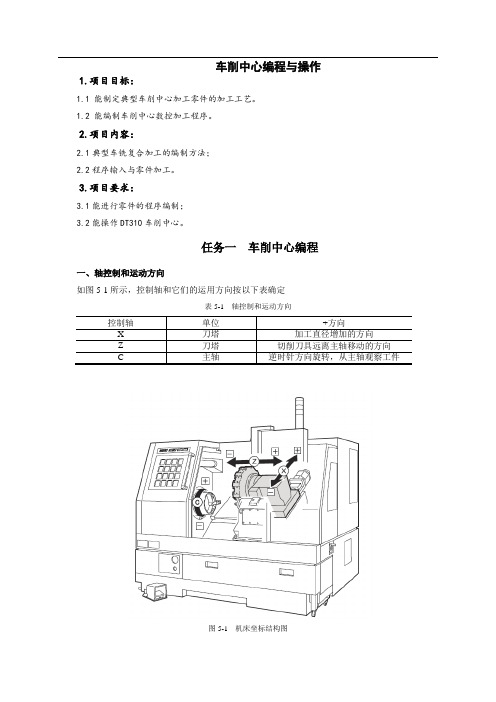

车削中心编程与操作1.项目目标:1.1 能制定典型车削中心加工零件的加工工艺。

1.2 能编制车削中心数控加工程序。

2.项目内容:2.1典型车铣复合加工的编制方法;2.2程序输入与零件加工。

3.项目要求:3.1能进行零件的程序编制;3.2能操作DT310车削中心。

任务一车削中心编程一、轴控制和运动方向如图5-1所示,控制轴和它们的运用方向按以下表确定表5-1 轴控制和运动方向控制轴单位+方向X 刀塔加工直径增加的方向Z 刀塔切削刀具远离主轴移动的方向C 主轴逆时针方向旋转,从主轴观察工件图5-1 机床坐标结构图二、G功能1.G00——快速定位2.G01——直线插补3.G02/G03——圆弧插补4.G04——延时5.G07.1(G107)——圆柱插补使用圆柱插补功能,通过将圆柱圆周展开成平面,圆柱圆周上的开槽编程可假定在一个平面上进行。

即圆柱插补功能允许将圆柱圆周上的轮廓编程为平面上的轮廓。

(1)指令格式G19 W0 H0(指定加工用的ZC平面)G07.1 (G107)C (调用圆柱插补模式,指定凹槽底部工件的半径)…G07.1(G107)C0(取消)说明:1)在圆柱插补模式中,不能使用I 和K 定义圆弧。

必须使用R 指定圆弧半径。

R 指令的单位为“mm”。

如G02 Z_ C_ R4.0; (半径为4 mm)2)在圆柱插补模式中,不能指定孔加工封闭循环(G83 - G85、G87 -G89)。

3)若在圆柱插补模式中指定圆弧插补或刀具半径偏移,则需指定加工用的ZC 平面。

4)若要在圆柱插补模式中执行刀具半径偏移功能,则在调用圆柱插补模式前取消刀具半径偏移功能,且在调用圆柱插补模式后指定刀具半径偏移功能。

5)在圆柱插补模式中,不能以快速进给速度执行定位。

若要以快速进给速度执行定位,必须取消圆柱插补模式。

6)在圆柱插补模式中不能指定工件坐标系(G50、G54 - G59)、本地坐标系(G52)和机床坐标系(G53)。

mastercamX数控铣削加工技术 PPT课件

4. 选择刀具

2020/3/30

数控技术

13

18.2 简单二维零件的数控铣加工

5. 设置加工参数 6. 加工仿真

7.后处理

2020/3/30

数控技术

14

18.2 简单二维零件的数控铣加工

18.2.2 mastercam挖槽加工 挖槽加工时,其安全面高度、参考面高度、进给下刀深度、毛坯顶面高度、

图18-1 外形轮廓铣

2020/3/30

数控技术

10

18.2 简单二维零件的数控铣加工

1、绘制零件图

2020/3/30

数控技术

11

18.2 简单二维零件的数控铣加工

2.选择机床 首先需要挑选一台实现加工的机床,直接选择机床|M铣床|默认即可,

2020/3/30

数控技术

12

18.2 简单二维零件的数控铣加工

33182182简单二维零件的数控铣加工简单二维零件的数控铣加工1821mastercam外形轮廓铣削例181如图181所示本例图素最大尺寸为10080的一个矩形因此考虑将采用10484的矩形毛坯每边留出2mm余量并且设计毛坯厚度为20mm材料选择为铝材对此零件进行外形铣削

数控加工技术

模块四 数控自动编程技术

16

18.2 简单二维零件的数控铣加工

2.挖槽方式

Mastercam一共提供了五种挖槽加工的方法,如图18-17所示,分别为: Standard,标准挖槽模式;Facing,免铣削模式;Island facing,岛屿模式; Remaching,残料模式;Open,轮廓开口模式。其中轮廓开口模式会把为封闭的 区间自动封闭起来。

课题18: MastercamX数控铣削加工技术

车铣复合高效加工薄壁零件

车铣复合高效加工薄壁零件“工欲善其事、必先利其器”,随着装备制造技术的日益发展,数控机床在机械制造行业得到了广泛应用。

相比传统的单刀架数控机床,车铣复合中心凭借双刀架、双主轴的结构优势,通过双刀架同时切削加工,能够提高加工效率、保证产品质量。

下文将以加工零件A 为例,阐述如何使用车铣复合中心高效加工薄壁零件。

零件A的加工特性:◆易变形:零件A为环形零件,单边只有18mm,该零件的毛坯为板材弯曲后焊接成形,从结构和毛坯工艺上分析,该零件在加工过程中易产生变形;◆难加工:该零件的材料为10#钢,因材料很软,在加工过程中不易断屑;◆精度高:该零件的技术要求主要有:内孔相对于外圆的跳动为0.08mm,外圆公差为0.097mm,内孔公差为0.063mm。

零件A的加工工艺和加工结果◆设备简介:EMCO公司的HT690是一台典型的车铣复合中心,该设备具有两套完全独立的主轴系统,上下刀架可分别对主副轴进行加工、上下刀架通过配置动力刀座可用于铣加工、两套主轴之间可以实现工件的自动对接。

图1:设备结构◆工艺过程和结果:在工艺试验中尝试了主副轴均采用卡爪装夹的方法,试验结果内孔变形量0.1~0.2mm,尺寸全部超差。

最终实施的工艺方案是:主轴端采用标准六爪内撑、副轴端采用法兰盘夹具装夹。

从加工结果看,10个零件的内孔变形全部合格,由此可以得出下述结论:副轴端用法兰盘装夹零件的工艺方法是可行的。

◆工艺总结:⑴主轴端采用标准六爪内撑,车削后的外圆变形在0.08~0.1mm之间,该类型的卡爪可沿圆弧方向作微量摆动,这样就与毛坯有了足够长的接触面积,在毛坯变形大的情况下也可以保证主轴端零件的变形量;⑵零件变形主要由三种因素引起:夹变形、前道加工变形、焊疤影响;副轴端采用卡爪装夹的方法只能完全反映零件的变形,无法减小前道工序带来的变形;⑶副轴端采用法兰盘式车夹具,即通过端面螺孔对零件进行夹紧。

该方法使零件仅轴向受力,可消除夹变形影响、减小前道变形和焊疤变形对零件最终变形的影响;⑷对于零件A这样的软质零件,内孔与端面在夹紧过程中相互影响非常明显:手工装夹时,如果前道加工的端面平面度不好或者零件端面与夹具端面贴合不好,都会使端面不平度间接反映到工件的变形上;⑸该设备通过主副轴之间的自动对接,可减少一次装夹时间;自动对接时,副轴带动夹具向主轴移动,直至夹具端面与磁轭端面完全贴合、副轴才会停止移动。

EdgeCAM车铣复合加工编程应用实例

EdgeCAM车铣复合加工编程应用实例本文章结合EdgeCAM软件的特点和新功能,为广大读者提供一个学习的园地。

有兴趣的朋友可以在软件环境下跟随这里的讲解一步一步地进行实践操作,以便更加深刻地理解本文的内容。

关于车铣复合加工车铣复合设备不仅提高了工艺的有效性,由于零件在整个加工过程中只有一次装卡,加工的精度更容易获得保证,同时大大缩短了生产过程链。

而且只需把加工任务交给一个工作岗位,这样不仅使生产管理和计划调度简化,而且透明度明显提高,无需复杂的计划系统就能够迅速解决所发生的事情并使之优化。

工件越复杂,它相对传统工序分散的生产方法的优势就越明显。

此外,尽管完整加工机床的单台设备价格较高,但由于过程链的缩短和设备数量的减少,车间占地面积和设备维护费用也随之减少,从而降低了总体固定资产的投资、生产运作和管理的成本。

车铣复合机床的发展,也对CAM软件提出了更多的要求,复杂的车铣复合设备用传统的手工编程是很难实现的,并且效率很低。

很多传统的以铣削为发展方向的CAM 软件也是无法完成这种类型的编程。

而EdgeCAM软件顺应机床发展形势,支持这些多主轴、多刀塔的车铣复合设备。

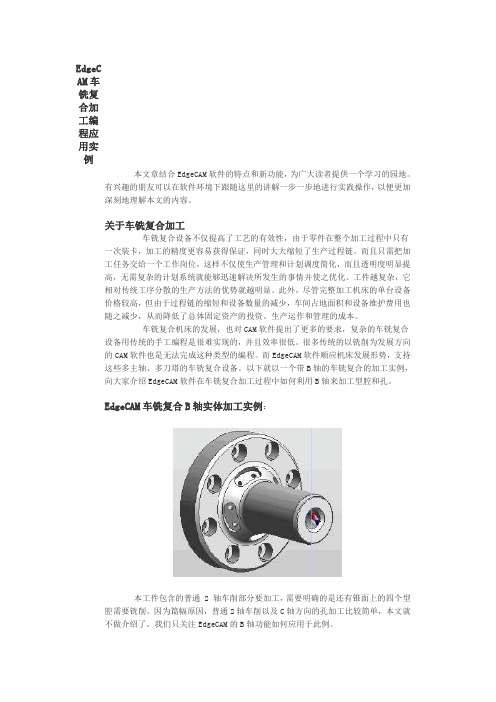

以下就以一个带B轴的车铣复合的加工实例,向大家介绍EdgeCAM软件在车铣复合加工过程中如何利用B轴来加工型腔和孔。

EdgeCAM车铣复合B轴实体加工实例:本工件包含的普通 2 轴车削部分要加工,需要明确的是还有锥面上的四个型腔需要铣削。

因为篇幅原因,普通2轴车削以及C轴方向的孔加工比较简单,本文就不做介绍了,我们只关注EdgeCAM的B轴功能如何应用于此例。

EdgeCAM具有非常出色的实体读入能力,在直接读取相应的模型后,就可以通过创建毛坯、基本的2轴车、C轴孔加工等操作完成大部分的加工。

当需要加工锥面上的型腔和孔的时候,就需要使用B轴功能了。

首先在相应的特征上新建坐标系(CPL)。

坐标系(CPL)在EdgeCAM的B 轴加工中是必不可少的,数控机床相关点的计算是由 CPL 得来的。