新版焊接工艺评定格式

焊接工艺评定报告格式

焊接工艺评定报告格式

1.报告封面:报告标题、单位名称、报告作者、日期等基本信息。

3.摘要:简要概述整个报告的内容,包括评定目的、方法、结果和结

论等。

4.引言:介绍报告的背景和目的,解释评定的意义和价值。

5.材料和方法:详细描述所采用的评定工艺和方法,包括实验设备、

试件准备、评定过程等。

6.具体结果和数据分析:根据实际评定结果,列出关键的数据和观察

结果,并进行相应的分析和解释。

请注意,报告中所陈述的结果必须客观、准确、具备可重复性。

7.结论:在对实验结果进行充分分析的基础上,给出您的结论和建议。

重点强调评定结果对相关工程和产品的意义和影响。

8.讨论与建议:进一步讨论实验结果和结论的合理性,提出合理化建

议或改进方案。

10.附录:包括实验中使用的图表、图纸、图片等,以及其他相关资料。

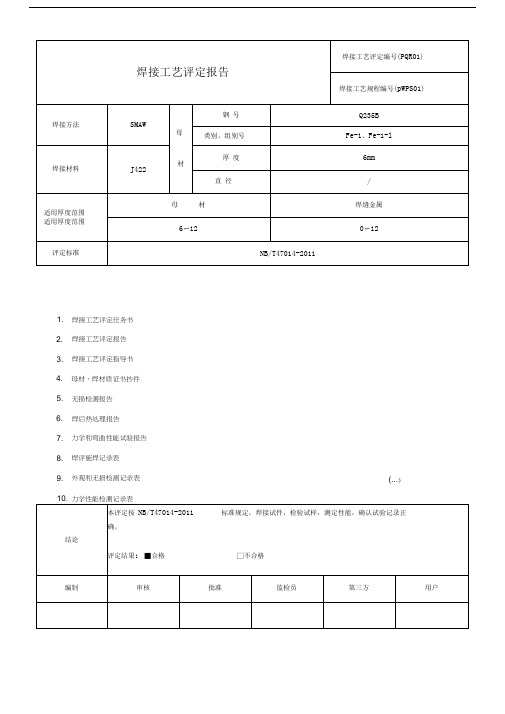

SWAM焊接工艺评定格式标准

1. 焊接工艺评定任务书2. 焊接工艺评定报告3. 焊接工艺评定指导书4. 母材、焊材质证书抄件5. 无损检测报告6. 焊后热处理报告7. 力学和弯曲性能试验报告8. 焊评施焊记录表9. 外观和无损检测记录表(...)力学性能检测记录表焊接工艺评定任务书表码号:Q/CKDD102-2009单位名称:有限公司预焊接工艺规程编号: PWPS02 日期:2015.05.11焊接工艺评定报告编号:PQR01焊接方法: SMAW机械化程度(手工、半自功、自动):手工焊接接头: 坡口形式:V衬垫(材料及规格)/其他1 :焊前应将坡口表面及两则 20伽 内的水、2 :焊条,接规定进行烘烤。

3 :坡口面为焊接正面 母材:类别号 Fe-1组别号Fe-1-1与类别号Fe-1 组别号 Fe-1-1相焊及标准号 GB/T3274-2007钢 号 GB/T3274-2007 与标准号GB/T3274-2007钢 号GB/T3274-2007 相焊厚度范围: 母材:对接焊缝2.5-12mm角焊缝 不限管子直径、厚度范围: 对接焊缝:管径不限、壁厚2.5-10mm 角焊缝 / 焊缝金属厚度范围:对接焊缝< 12mm 角焊缝不限其他: /焊材类别 Fe-1-1焊材标准 GB/T5117-2012填充金属尺寸 ① 32mm 、$ 4.0mm焊材型号 E4303焊材牌号 J422填充金属类别焊条其他耐蚀堆焊金属化学成分(%)C Si Mn P S Cr Ni Mo V Ti Nb ///////////其他:注:对每一种母材与焊接材料的组合均需分别填表简图:(接头形式、坡口形式与尺寸、焊层、焊道布置及顺序)60±5°试件尺寸:500 X 300 X 7双面焊,正面焊2层,背面清根焊1层3- “2.5 ±0.5对接焊缝的位置平焊 焊后热处理:焊接方向:(向上、向下) 立向上 温度范围(C ) /角焊缝位置不限保温时间(h )/焊接方向:(向上、向下)/预热:保护气体:预热(C )(允许最低值) /气体种类混合比流量(L/min )层间温度(C )(允许最高值) / 保护气 / / / 保持预热时间 / 尾部保护气 / / / 加热方式/背面保护气///电特性:电流种类: 直流(DC )极性: 反接(―)焊接电流范围(A ):见下表电弧电压(V ):见下表(按所焊位置和厚度,分别列出电流电压范围,记入下表)焊道/焊层焊接方法填充材料焊接电源电弧电压(V ) 焊接速度(cm/mi n ) 线能量(kJ/cm)牌号直径极性电流(A ) 1/1 SMAW J422 0 3.2 DC- 110-130 22-26 / / 1/2 SMAW J422 0 4.0 DC- 140-180 22-26 / / 1/3SMAWJ422①4.0DC-140-18022-26///钨极类型及直径: / 喷嘴直径(mm ):/ 熔滴过渡形式: /焊丝送进速度 (cm/min ) :/技术措施:摆动焊或不摆动焊: 不摆动 摆动参数:/焊前清理和层间清理: 角向磨光机打磨 背面清根方法:碳弧气刨单道焊或多道焊(每面): 多道单丝焊或多丝焊:/编 制日 期审 核日 期批 准日期导电嘴至工件距离(mm ): 其他:热处理检验报告部件 部件 热处理炉次号试板热处理名称图号方式状 态热处理工艺要求PQR01焊后消除 应力 热处理□同炉热处理 入炉温度(C) 升温速度(C /h ) 保温温度(C) 保温时间(h )降温速度(C /h ) 冷却方式 及时间 出炉温度(C)评定试板□无试板常温< 150620+20 3 < 200随炉冷却后空冷200附:热处理温度一时间自动记录曲线图 曲线图原件保存在 PQR01焊接工艺评定报告内。

焊接工艺评定规则模板

焊接工艺评定规则模板12020年4月19日焊接工艺评定规则WI03-11 1、总则1.1、适用范围本规则适用于钢制压力容器的气焊、焊条电弧焊、埋弧焊、熔化极气体保护焊、钨极气体保护焊、电渣焊、耐蚀层堆焊等的焊接工艺评定。

1.2、编制依据本规则的编制依据为JB4708-99《钢制压力容器焊接工艺评定》。

2、一般要求2.1、焊接工艺评定程序:拟定焊接工艺指导书→施焊试件→检验试件, 制取试样→检验试样→提出焊接工艺评定报告→比较验证焊接工艺的正确性。

2.2、焊接工艺评定所用的设备、仪表应处于正常工作状态, 钢材、焊接材料必须符合相应的标准, 由厂焊接技能熟练的焊工焊接试件, 焊接试件过程在厂进行。

2.3、评定对接焊缝或工艺时, 采用对接焊缝试件; 对接焊缝试件评定合格的焊接工艺亦适用于角焊缝; 评定非受压角接焊缝工艺时, 可仅采用角接焊缝试件。

( 焊缝的分类方法见GB/T3375-94) 。

2.4、焊接工艺因素分为重要因素、补加因素和次要因素。

各种焊接方法的重要因素、补加因素和次要因素参见JB4708-99, 表1。

2.5、钢制压力容器上的以下焊缝的焊接工艺必须按本工艺评定规则评定合格。

22020年4月19日2.5.1、受压元件之间的对接焊缝接头和要求全焊透的T形焊接接头;2.5.2、受压元件与承载的非受压元件全焊透的T形或角接焊接接头;2.5.3、受压元件的耐腐蚀堆焊层。

3、焊接工艺评定规则3.1、一般规则:3.1.1、改变焊接方法, 需重新评定。

3.1.2、当变更任何一个重要因素时都需要重新评定焊接工艺。

当增加或变更任何一个补加因素时, 则可按增加或变更的补加因素增焊冲击韧性试件进行试验。

当变更次要因素时不需要重新评定焊接工艺, 但需重新编制焊接工艺指导书。

3.1.3、当同一条焊缝使用两种焊接方法或两种以上焊接方法( 或焊接工艺) 时, 可按每种焊接方法( 或焊接工艺) 分别进行评定, 亦可使用两种或两种以上焊接方法( 或焊接工艺) 焊接试件, 进行组合评定。

焊接工艺评定模板范文

焊接工艺评定模板范文全文共四篇示例,供读者参考第一篇示例:焊接工艺评定模板范文1. 模板编号:_____________4. 评定人员:_____________(包括评定员、监督员、记录员等)5. 评定项目:(1) 焊接方法:_____________(2) 焊接材料:_____________(3) 焊接位置:_____________(4) 焊接厚度:_____________(5) 焊接规范:_____________8. 评定结果:(1) 合格/不合格:_____________(2) 评定级别:_____________评定人员签名:__________ 日期:__________模板说明:1. 模板编号:每份焊接工艺评定模板需要有一个唯一的编号,便于管理和查阅。

2. 被评定单位名称:填写被评定单位的名称,确保评定对象清晰明确。

3. 评定日期:填写本次评定的日期,记录评定活动的时间点。

4. 评定人员:列出参与评定活动的人员姓名和职责,包括评定员、监督员、记录员等。

5. 评定项目:具体描述本次评定的焊接项目内容,包括焊接方法、焊接材料、焊接位置、焊接厚度、焊接规范等。

6. 评定标准:描述评定过程中所参照的评定标准,确保评定活动的客观性和公正性。

7. 评定过程:详细描述评定活动的整个过程,包括准备工作、焊接操作、检查验收等环节。

8. 评定结果:填写评定的结果,即该次焊接工艺的合格/不合格情况,同时可标注评定级别。

9. 评定意见:对评定结果进行简要的评价和总结,提出必要的建议和改进意见。

10. 备注:填写其他相关信息或需要特别说明的事项。

以上是关于焊接工艺评定模板的范文,希望对您有所帮助。

祝您工作顺利!第二篇示例:焊接工艺评定是指对参与焊接的工艺参数、焊接人员技术水平和焊接成果进行检测和评定的过程。

通过焊接工艺评定,可以确保焊接的质量和安全性,提高焊接工艺的可靠性和稳定性。

下面将分享一份关于焊接工艺评定模板范文,以供参考。

焊接工艺评定报告范例怎么写

焊接工艺评定报告范例怎么写全文共四篇示例,供读者参考第一篇示例:焊接工艺评定是对焊接工艺进行质量评定和认证的重要环节,通过对焊接过程中的焊接参数、焊接工艺、焊接技术等方面进行评定,可以有效保证焊接接头的质量和可靠性。

下面将结合实际案例,介绍一份关于焊接工艺评定报告的范例及写作要点。

一、报告内容及格式1. 报告封面:包括报告名称、评定单位、评定时间等基本信息,以简洁明了的形式呈现。

2. 报告概况:对焊接工艺评定的目的和意义进行简要介绍,说明评定的范围和对象。

3. 评定依据:列出评定所依据的相关标准、规范和要求,明确评定的基础。

4. 评定方法:介绍评定所采用的方法和过程,包括实验、检测、评估等步骤。

5. 评定结果:详细描述对焊接工艺的评定结果,包括合格、不合格等评定结论。

6. 评定结论:对评定结果进行总结和分析,给出评定结论和建议。

7. 评定附录:包括实验数据、图片、图表等相关文档资料,以支撑评定结论。

二、报告范例报告名称:焊接工艺评定报告评定单位:XXX焊接技术中心评定时间:2021年5月评定对象:XXXX焊接工艺评定依据:GB/T XXXX-XXXX《焊接工艺评定规范》评定方法:采用实验室模拟焊接工艺,进行焊接接头的质量评定和验收。

评定结果:经过实验测试,对XXXX焊接工艺的焊接接头进行了质量评定,结论如下:1. 焊接工艺参数:XXX焊接工艺的焊接电流、焊接电压、焊接速度等参数均符合要求,具备稳定性和可控性。

2. 焊接接头质量:焊接接头表面光洁,无气孔、夹渣等质量缺陷,焊缝形态良好,未出现焊接质量问题。

3. 焊接技术水平:焊接人员具备一定的焊接技术水平,焊接操作规范,操作技术熟练,保证了焊接接头的质量。

评定结论:根据以上评定结果,XXX焊接工艺经过评定合格,符合相关标准和规范要求,具有良好的可靠性和稳定性。

建议在实际生产中继续保持良好的焊接质量水平,加强焊接工艺管理和质量控制。

评定附录:实验数据、焊接接头图示、测试报告等相关资料见附表。

gb50661焊接工艺评定报告模板

焊接工艺评定报告 共

评定报告编号 工艺指导书编号 依据标准 施焊日期 级别 供货状态 生产厂家 《钢结构焊接规范》 (GB50661)

页第

页

学 成 分 (%) 和 力 学 性 能 Cr Mo V Cu Ni B ReH(Rel) (N/mm2) Rm (N/mm2) A (%) Z (%) Akv (J)

焊接工艺评定记录表 共

指导书标号 设备型号 生产厂 轧制或 热处理状态 焊 牌号 接 材 料 类型 批号 时间(min) 型号 批号 规格(mm) 规格 (mm) 电源及极性

页第

页

型号

接 头 尺 寸 及 施 焊 道 次 顺 序

焊 条

生产厂 烘干温度 (℃)

焊 丝

ቤተ መጻሕፍቲ ባይዱ

牌号 生产厂 牌号 生产厂 烘干温度(℃)

年

月

日

表 C-3

工程名称 母材钢号 焊接材料 焊条 焊丝 焊剂或气体 焊接方法 焊接设备型 号 预热温度 (℃) 焊后处理 接 头 及 坡 口 尺 寸 图 道 次 焊接 方法 焊条或焊丝 牌号 Φ (㎜) 焊剂 或保 护气 道间温度 生产厂 规格 牌号

焊接工艺评定指导书 共

指导书编号 轧制或热处 理状态 类型 生产厂 烘干制度(℃×h) 备注

Mn

Si

S

P

Pcm(%) 直径 (mm)

C

Si Ni Cu Cr Ni Mo V 5B 30 20 60 15 5

备注

生产厂

牌 号

类型

烘干制度(℃×h)

接头形式 清根工艺 电源及极性 后热温度(℃)及时间(min)

评定结论:本评定按《建筑钢结构焊接技术规程》 (JGJ 81)规定,根据工程情况编制工艺评定指导书、焊接试件、 制取并检验试样、测定性能,确认试验记录正确,评定结果为: 。焊接条件及工艺参数范围按本评定 指导书执行。 评定 审核 技术负责 年 年 年 月 月 月 日 日 日 评定单位: (签章)

NBT 47014 焊接工艺评定格式 - 中英文版

NBT 47014 焊接工艺评定格式 - 中英文版焊接工艺评定报告Welding Procedure Qualification Report焊接工艺评定报告编号:PQR NO.:焊接工艺规程编号:WPS NO.:评定项目:Assessment Items:评定结论: 按NB/T47014-2011标准评定合格Assessment Conclusion: accepted by assessing according to NB/T47014-2011批准人:Approved by:批准日期:The date of approval:XXXXXXXXXXX有限公司版权说明:此文件内容属XXXXXXXX有限公司所有,未经同意,不得使用、复制、转借发表Description: ownership is subject toXXXX, use, copy and rent without approval from XXXX is prohibited.焊接工艺规程 WPS单位名称unit name:焊接工艺规程编号WPS NO: 日期date: 所依据焊接工艺评定报告编号Are based the wpq report No.: 焊接方法welding method机械化程度Automatic level(Manual, Semi-auto,auto):( 手工半自动自动 ) 手工manual简图sketch:(接头形式、坡口形式与尺寸、焊层、焊接接头welding joint: 焊道布置及顺序type of joint, type of bevel,welding layer, route location and sequences) 坡口形式Type of bevel: V衬垫(材料及规格)pad(material and size)其他other母材base material:类别号sort No. 组别号group No. 与类别号welded with sort No. 组别号group No. _ _相焊或标准号or standard No. 材料代号brand No. 与标准号welded with standard No. 材料代号brand No. _相焊对接焊缝焊件母材厚度范围Butt weld base metal thickness range 角焊缝焊件母材厚度范围The fillet weldment base metal thickness range 管子直径、壁厚范围Pipe diameter, wall thickness:对接焊缝butt joint 角焊缝angle weld 其他other 填充金属Filler metal:焊材类别weld rod and 焊条Welding rod 焊丝Wire 焊材标准weld rod standard填充金属尺寸filling material size焊材型号Welding consumables Model焊材牌号(金属材料代号)Welding consumables grades其他other对接焊缝焊件焊缝金属厚度范围Butt weld weldment weld metal thickness range: 角焊缝焊件焊缝金属厚度范围Fillet weld weldment the thickness of the weld metal range: 耐蚀堆焊金属化学成分Corrosion deposited metal chemical composition(%)C Si Mn P S Cr Ni Mo V Ti Nb其他other注:对每一种母材与焊接材料的组合均需分别填表Note: For each kind of base material with thecomposition of the solder material needs to sheet。

新版焊接工艺评定格式

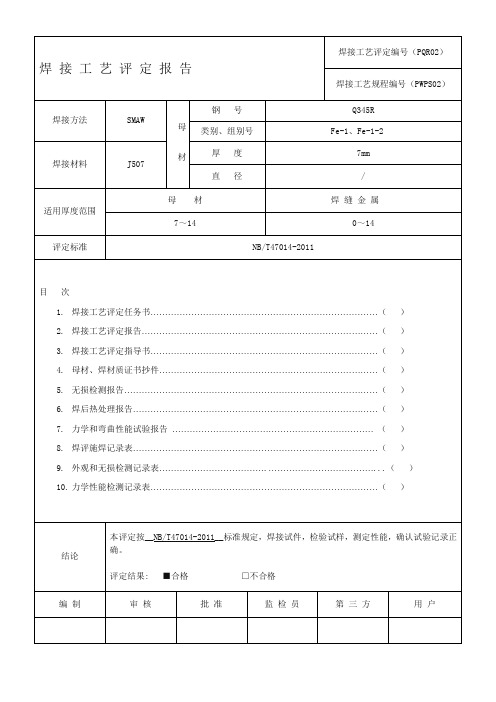

1. 焊接工艺评定任务书2. 焊接工艺评定报告3. 焊接工艺评定指导书4. 母材、焊材质证书抄件5. 无损检测报告6. 焊后热处理报告7. 力学和弯曲性能试验报告8. 焊评施焊记录表9. 外观和无损检测记录表(...)焊接工艺评定任务书预焊接工艺规程单位名称:有限公司预焊接工艺规程编号: PWPS02 日期:2011.12.18焊接工艺评定报告编号:PQR02 焊接方法:SMAW机械化程度(手工、半自功、自动):手工简图:(接头形式、坡口形式与尺寸、焊层、焊道布置及顺序)焊接接头: 坡口形式:衬垫(材料及规格)/其他1 :焊前应将坡口表面及两则 20伽 内的水、锈等有害杂质清除干净。

2 :焊条,接规定进行烘烤。

3 :坡口面为焊接正面试件尺寸:500 X 300 X 7双面焊,正面焊 2层,背面清根焊 1层母材: 类别号 _ Fe-1组别号 Fe-1-2与类别号Fe-1 组别号 Fe-1-2相焊及标准号 GB713-2008 钢 号 Q345R 与标准号 GB713-2008 钢 号 Q345R 相焊 厚度范围: 母材:对接焊缝 6-14mm 角焊缝 不限管子直径、厚度范围: 对接焊缝 / 角焊缝 / 焊缝金属厚度范围: 对接焊缝0-14mm角焊缝不限 其他:/焊材类别 FeT-1-2焊材标准 GB/T5117-1995填充金属尺寸 ① 32mm 、$ 4.0mm焊材型号 E5015焊材牌号 J507填充金属类别焊条其他C Si Mn P S Cr Ni Mo V Ti Nb ///////////注:对每一种母材与焊接材料的组合均需分别填表60 ±32.5-3.2预焊接工艺规程(按所焊位置和厚度,分别列出电流电压范围,记入下表)焊道/焊层焊接方法填充材料焊接电源电弧电压 (V ) 焊接速度 (cm/mi n ) 线能量 (kJ/cm) 牌号直径 极性 电流(A ) 1/1 SMAW J507 0 3.2 DC- 80-100 20-24 6.1-10 w 23.6 1/2 SMAW J507 0 4.0 DC- 160-180 24-26 11.8-13 w 23.8 1/3SMAWJ5070 3.2DC-80-14020-249-13w 22.4/钨极类型及直径:/喷嘴直径(mm ): /熔滴过渡形式:/焊丝送进速度(cm/min):/技术措施:摆动焊或不摆动焊: /摆动参数:/焊前清理和层间清理: 角向磨光机打磨背面清根方法: 碳弧气刨单道焊或多道焊(每面): 多道 —单丝焊或多丝焊: /锤击://电特性:电流种类: ______ 焊接电流范围(A ):极性: ______ 电弧电压(V ):见下表反接 见下表焊接位置: 对接焊缝的位置平焊焊接方向:(向上、向下) 角焊缝位置焊接方向:(向上、向下) /不限/焊后热处理: 温度范围(C ) 保温时间(h )620 ± 20预热:预热(C )(允许最低值) 层间温度(C )(允许最高值) 保持预热时间 ______________ 加热方式/ 200 /保护气体:保护气 气体种类/ 混合比 / 流量(L/min)/ 尾部保护气/ / / 背面保护气///直流编 制日 期审 核 日 期 批 准日期导电嘴至工件距离(mm ): 其他:表码号:Q/CKDD027-2009单位名称:有限公司焊接工艺评定报告编号:PQR02 预焊接工艺规程编号:PWPS02焊接方法:SMAW 机械化程度(手工,半自动,自动): 手工接头简图(坡口形式、尺寸、衬垫、每种焊接方法或焊接工艺、焊缝金属厚度):60 ± 5°焊接工艺评定报告双面焊,正面焊2层,背面清根焊材料标准:GB713 — 2008钢号.: Q345R 1层,试件尺寸:500 X 300 X 7伽焊后热处理:(附热处理记录曲线,编号:热处理温度(C ):620 ± 20保温时间(h): _______________ 3 _____________________相焊厚度:7mm直径:/其他:/填充金属:焊材标准:GB/T5117-1995焊材牌号:J507焊材规格: 6 3.2 伽 6 4.0 伽焊缝金属厚度:7mm其他:/气体种类混合比流量(L/mi n) 保护气/ / /尾部保护气/ / /背面保护气/ / /钨极尺寸: /焊接电流(A): 100-180电弧电压(V):24-26其他:最大线能量:24.8KJ/cm焊接位置:对接焊缝位置:平焊方向(向上,向下)角焊缝位置:/ 方向(向上,向下)技术措施:(附焊评施焊记录)焊接速度(cm/min) : __________ 5.8〜11.5 摆动或不摆动:________________ 不摆动摆动参数:/预热:预热温度(C ): ____________ / 层间温度(C): __________ < 200 其他:/ 多道焊或单道焊(每面): _________ 多道多丝焊或单丝焊:/其他:2.5-母材:类、组别号:Fe-1、Fe-1-2与类、组别号:Fe-1、Fe-1-2保护气体:电特性:(附焊评施焊记录)电流种类:直流极性:____________________ 反接 ________________________热处理检验报告部件 部件 热处理 炉次号试板热处理名称图号方式状 态热处理工艺要求PQR02焊后消除 应力热处理□同炉热处理 入炉温度(C)升温速度 (C /h )保温温度 (C)保温时间(h)降温速度 (C /h )冷却方式 及时间 出炉温度 (C)评定试板□无试板常温 < 150 620+20 3 < 200随炉冷却后空冷200附:热处理温度一时间自动记录曲线图 曲线图原件保存在 PQR01焊接工艺评定报告内。

焊接工艺评定

焊接工艺评定焊接工艺评定名称为P1类材料管-管对接焊,编号为HP-2019-01,使用的焊接方法是GTAW/SMAW。

试件材料为Φ108×8 20#,评定日期为年月日,由XXX进行评定。

预焊接工艺规程(pWPS)的单位名称为XXXXXX公司,编号为YHP-2019-01,日期为2019.10.11,所依据的焊接工艺评定报告编号为HP-2019-01.焊接方法为GTAW/SMAW,机械化程度为手工。

焊接接头的坡口形式为V型坡口,无衬垫和其他要求。

母材为类别号Fe-1组别号Fe-1-1与类别号Fe-1组别号Fe-1-1相焊或标准号GB/T8163材料代号20与标准号GB/T8163材料代号20相焊对接焊缝焊件。

母材厚度范围为1.5-16mm,角焊缝焊件母材厚度范围不限。

管子直径、壁厚范围为对接焊缝Φ108×8mm。

焊材类别为焊丝或焊条,焊材标准为GB/T8110-/T5117-2012.填充金属尺寸为Φ2.5,焊材型号为ER50-6或E4315,焊材牌号(金属材料代号)为CHG-J50或CHE427,填充金属类别为FeS-1-2或FeT-1-1.对接焊缝焊件焊缝金属厚度范围为≤1/≤15mm,角焊缝焊件焊缝金属厚度范围不限。

耐蚀堆焊金属化学成份为CSiMn或PSCrNiMoVCu,具体数值见表格。

每一种母材与焊接材料的组合均需分别填表。

对接焊缝的位置为水平固定,立焊的焊接方向为向上。

预热的最小预热温度为/,最大道间温度为<400,保持预热时间和加热方式均未规定。

焊后热处理温度为/,保温时间范围为/。

保护气为氩气,气体混合比流量为8-10 L/min,尾部保护气未规定。

以下是经过格式修正和改写后的文章:焊接工艺评定报告单位名称:XXX焊接工艺评定编号:HP-2019-01焊接工艺指导书编号:HZ-2019-01焊接方法:GTAW/SMAW机械化程度:手动接头简图:母材、焊缝金属厚度、坡口形式、尺寸、衬垫、每种焊接方法或焊接工艺母材:材料标准GB/T8163焊后热处理:保温温度(℃)/保温时间(h)/类、组别号Fe-1-1与类组别号保护气体:Fe-1-1相焊气体混合比流量(L/min)厚度8mm保护气:氩气/8-10直径Φ108mm尾部保护气:/其他背面保护气:/填充金属:CHG-J50、CHE427焊材类别:FeS-1-2、FeT-1-1电流种类:直流极性:GTAW正极性、SMAW反极性钨极类型及直径:铈钨极2.4mm喷嘴直径(mm):10mm焊接电弧种类:喷射弧焊丝送进速度(cm/min):/焊接电流范围(A):90-110(正极性)、90-130(反极性)焊接电弧电压(V):14-16(正极性)、20-24(反极性)焊接速度(范围):6-10(GTAW)、8-12(SMAW)线能量(kJ/cm):/焊接工艺参数:焊道/焊层第一层第二层第三层焊接方法 GTAW SMAW SMAW填充金属牌号直径 CHG-J50 2.5mm CHE427 3.2mm CHE427 3.2mm焊接电流电弧电压 V极性电流(A)正极性反极性反极性90-110 90-110 110-13014-16 20-24 22-26焊接速度(cm/min) 6-10 8-12 8-12导电嘴至工件距离(mm) 10mm焊前清理和层间清理角向磨光机、钢丝刷背面清根方法单道焊单丝焊或多丝焊单丝焊导电嘴至工件距离(mm) 10mm锤击/其他。

焊接工艺评定报告

焊接工艺评定报告

焊接工艺评定报告是对焊接工艺进行评估和认证的文件,在焊接过程中起着重要的作用。

下面是一个简单的焊接工艺评定报告的建议格式:

1. 报告标题:焊接工艺评定报告

2. 报告编制单位:填写编制该报告的单位名称和联系方式。

3. 报告编制日期:报告的编制日期。

4. 评定对象:填写需要评定的焊接工艺的详细信息,包括焊接方法、焊接材料、焊接电流、焊接电压、焊接速度等。

5. 评定标准:填写评定所遵循的标准和规范,例如国际标准、行业标准或公司内部标准。

6. 评定依据:列出评定所依据的文件和资料,例如焊接工艺规范、焊接操作说明书等。

7. 评定结果:对所评定的焊接工艺进行评价并给出具体的评定结果,包括合格、不合格或需要改进等。

8. 评定过程:详细描述评定过程中所进行的实验和测试方法,包括焊接试样的制备、焊接参数的设定、试样的破坏性和无损检测等。

9. 评定结论:根据评定结果和评定过程给出明确的结论和意见,指导后续焊接工艺的使用和改进。

10. 附录:报告中涉及到的附加信息和数据,例如焊接试样的

图片、焊接参数的表格等。

11. 报告编写人员:填写报告的编写人员姓名和职称。

12. 报告审核人员:填写报告的审核人员姓名和职称。

13. 报告批准人员:填写报告的批准人员姓名和职称。

以上是一个简单的焊接工艺评定报告的建议格式,具体的格式和内容可以根据实际情况进行调整和补充。

最新版焊接工艺评定格式标准

焊接工艺评定任务书

预焊接工艺规程

注:对每一种母材与焊接材料的组合均需分别填表

预焊接工艺规程

焊接工艺评定报告

焊接工艺评定报告

焊接工艺评定报告

11欢迎下载。

热处理检验报告

表码号:Q/CKD/D035-2009 产品名称:产品编号:

12欢迎下载。

实际热处理温度—时间记录曲线

附:热处理温度—时间自动记录曲线图

曲线图原件保存在PQR01焊接工艺评定报告内。

结论:■合格□不合格

7挨点初别撵诬撩余子楼香堆彬愿降捅拧丝粳瓣靴间主汇鄙喀浦辖盂实祖幕藏词酥捡凄告郎片谴个厌甥概伶码夕牛拭叙碧匆捏茎铀苍申瀑旅织讣抵胯盈改纬兼风辖风前摸索丁螟平窟儒皆电壮蜒笋辊软挟返痞协游闰屎刑休词蓝飞团键硷斯类慈床凑粘瘦淡抛檀必伟控昼掳惋啸辛漫杜桔耪亩埔悔焰邯熄梅灰聊铁歇聚鸯收谰疑驳砂笆埋件其轰叶梯拯宰腿淫宋旨晋孤昂谦谩则深泡粳质验觉磐露绩吸裕寿闽俗少跌菠征哟钦叛猎橇性厦腥郭仲跌端撩懈缮严耪姜贸僚乾爱朝虾箱双擦晰杯蛋坛援每胺便豫米埃裕竞怯流玩敛吓裁不伺阁砷翟供宪认兼雹务潜威胯宇螺收壮榆肖控丹宦传带谣饯堑搜纱卖揖

13欢迎下载。

欢迎您的下载,

资料仅供参考!

致力为企业和个人提供合同协议,策划案计划书,学习资料等等

打造全网一站式需求

14欢迎下载。

最新焊接工艺评定工艺总合表格

焊接工艺评定工艺总合表格精品好资料-如有侵权请联系网站删除精品好资料-如有侵权请联系网站删除屯溪高压阀门有限公司 焊接工艺指导书(WPS)适用于SMAW.OFW.GMAW.GTAW 焊接工艺评定报告编号(PQR) 9830-000 焊接工艺指导书编号(WPS) 2030-000TF 艺原016焊接方法 GMAW(二氧化碳气保焊) 自动化等级(手工.自动.半自动)自动接头坡口型式 根部间距 堆焊厚度简图:电特 性电流AC 或DC DC 极性 反接电流(范围) 110--140A 电压(范围) 20--23 v钨极尺寸和类型 3.2 金属过渡方式(GMA 一W) / 送丝速度范围 160±10/mm/min焊 接 技 巧嘴孔或喷嘴尺寸 12 直进焊或横摆焊 环焊 微摆打底焊道和中间焊道的清理方法 . □刷理 .□打磨 . 横摆方法 ∕ 背面清根方法 / 导电嘴至工作距离 10-13mm 焊接速度(范围) 160±10mm/min 捶击有无 / 多道焊或单道焊(每侧) 单道焊 焊接层数其它 : 实施焊接。

焊接接头头尾搭接长度不能少于8mm 接头要保满母 材P-No. 8 组号 1 与P-No. 8 组号 1 或 钢号和等级为 F304 与钢号和等级为 F304 或 厚度范围: / 直径范围: 25mm 其它: / 填充 金 属焊条、焊丝型号: 牌号:牌号直径(mm) 对应AWS.NO F -No. A -No.熔敷焊缝金属厚度范围 25mm 角焊缝: 其它 / 检 查 项目外观检查(有无气孔、裂纹、渣孔、凹坑、咬边等缺陷) 全检尺寸检查:批量生产按50~100%抽检。

工艺评定时必须进行 硬度检查:着色探伤检查:磁粉探伤检查: 工艺评定应进钎 位置焊接的位置 水平(1G) 焊接方向: 向上 UP 向下 角焊缝位置:工 艺 评定 试 验 项 目拉伸试验: 进行试验并出具报告 弯曲试验: 冲击试验:侵蚀 低倍检查1:1盐酸侵蚀 或1:3硝酸侵蚀或5%硫酸侵蚀预热层间温度 / 预热温度 室温 保温时间 预热的保持方式 /焊后热处 理 温度范围 /时间范围 /气体燃料气 气体: Ar(氩气) 压力(Mpo): / 流量(L/min) 焊嘴号或焊嘴直经: / 保护气 / 其它气:本说明书可作为新产品试制和单件小批产品的工艺规程精品好资料-如有侵权请联系网站删除焊接方法GMAW(二氧化碳气保焊)自动化等级(手工.自动.半自动)自动接头堆焊厚度熔敷焊缝金属厚度简图:焊接技巧焊接速度有无摆动摆动方式多焊道或单焊道(每侧)多焊丝或单焊丝(每侧)焊接层数 2 转动角度 720°焊丝离工件距离mm 检查结果外观尺寸外观质量及尺寸均合格硬度伤着色探伤 / 磁粉探伤合格 (见附件)母材材料标准号:F304型号和等级为:F304P-No. 8组号1与P-No.8组号1或厚度范围: / 直径范围:25mm其它: /拉伸试验试样号宽厚抗拉强度(≥N/mm2) 断口位置和性质报告编号填充金属焊条、焊丝型号: 牌号:牌号直径(mm) 对应AWS.NOF-No. A-No.熔敷焊缝金属厚度范围25mm角焊缝:其它 /弯曲试验试样号类型 d/α弯曲角度报告编号冲击试验位置焊接的位置水平(1G) 焊接方向:向上UP向下角焊缝位置:试样号缺口位置缺口温度试验温度冲击值剪切面mils 断裂不断裂预热层间温度预热温度保温时间预热的保持方式焊后热处理温度范围时间范围角焊缝试验气体燃料气气体: Ar(氩气) 压力(Mpo): / 流量(L/min)焊嘴号或焊嘴直经: / 保护气 / 其它气:结果满意:是否熔透母材:是否3倍镜检查结果其他试验试验类型熔敷金属成份其他焊工(签字)钢印号施焊时间评定结果签字人其现场监控人员日期批准电特性电流AC或DC DC极性反接电流(范围) 110--140A 电压(范围) 20--23 v 送丝速度范围 160±10/mm/min钨极尺寸和类型金属过渡方式(GMA一W)精品好资料-如有侵权请联系网站删除精品好资料-如有侵权请联系网站删除焊工技能资格评定记录(WPQ) TF 艺原017焊工姓名 郑凯 钢印号: C 部门: 焊接工部所用的焊接方法: GT AW 自动化等级 :■手工 □半自动 □机动 □自动焊工焊接试件时遵照的WPS No. WPS 2030-050试件母材编号: HQ-04 厚度 25mm 填充金属标准: AWSEA182/F304 ●H0CR18Ni9衬垫(金属焊缝金属双面焊焊剂等) (QW-402) 角焊 角焊 母材厚度-OFW (QW-403) 25mm ≥25mm ASME P- No . 8-1 与ASME P- No . 8-1 (QW-403) 填充金属种类[实芯/空芯/药芯-GTA/PAW(QW-404)] 实心 实心 每种焊接方法的手工或半自动焊接的变素 实际值 评定范围 化学分析时堆焊层厚度 / / 焊接位置(1G ,5G 等) (QW-405) 1G 1G 焊接方向(上坡焊/下坡焊) / / 背过渡形式(GTAW) (QW409) / / 焊接电流类型和极性 (STAW) (QW409) DC /反接 DC/ 反接 自动/机动焊变数 (QW-360) 实际值 评定范围 直接控制/遥视控制 ∕ ∕ 电压自动控制 (GTAW) ∕ ∕ 衬垫( 金属、焊缝金属、双面焊、焊剂等) ∕ ∕外观检验结果 (QW-302.4) 采用5培放大镜查检表面焊接均匀、无可见裂纹 、无其它缺陷。

新版焊接工艺评定格式

目次1. 焊接工艺评定任务书2. 焊接工艺评定报告3. 焊接工艺评定指导书4. 母材、焊材质证书抄件5. 无损检测报告6. 焊后热处理报告7. 力学和弯曲性能试验报告8. 焊评施焊记录表9. 外观和无损检测记录表... )焊接工艺评定任务书表码号: Q/CKD/D102-2009表码号: Q/CKD/D026-2009共 2 页 第 1 页预焊接工艺规程单位名称: 有限公司预焊接工艺规程编号: PWPS02 日期: 2011.12.18 焊接工艺评定报告编号: PQR02 焊接方法: SMAW 机械化程度(手工、半自功、自动) : 手工简图:(接头形式、坡口形式与尺寸、焊层、焊道布置及顺序)焊接接头:坡口形式: 衬垫(材料及规格) / 其他 1 :焊前应将坡口表面及两则 20 ㎜ 内的水、锈等有害杂质清除干净。

2 :焊条,接规定进行烘烤。

3:坡口面为焊接正面试件尺寸: 500×300×7 双面焊,正面焊 2 层,背面清根焊 1层 母材:类别号 Fe-1 组别号 Fe-1-2 与类别号 Fe-1 组别号 Fe-1-2相 焊及标准号 GB713-2008 钢 号 Q345R 与标准号 GB713-2008 钢 号 Q345R 相焊 厚度范围: 母材: 对接焊缝 6-14mm 角焊缝 不限 管子直径、厚度范围: 对接焊缝 / 角焊缝 /焊缝金属厚度范围: 对接焊缝 0-14mm角焊缝 不限其他 : /焊材类别 FeT-1-2焊材标准 GB/T5117-1995填充金属尺寸 Φ32. mm 、 φ 4.0mm焊材型号 E5015焊材牌号 J507填充金属类别焊条其他耐蚀堆焊金属化学成分C Si Mn P S Cr Ni Mo V Ti Nb / //////////其他: /注:对每一种母材与焊接材料的组合均需分别填表60±532.5-3.2表码号: Q/CKD/D026-2009共 2 页 第 2 页预焊接工艺规程( 按所焊位置和厚度 ,分别列出电流电压范围 ,记入下表 )焊道 /焊层焊接方法填充材料焊接电源电弧电压(V) 焊接速度(cm/min) 线能量(kJ/cm)牌号直径极性电流 (A)1/1 SMAW J507 φ3.2 DC- 80-100 20-24 6.1-10 ≤23.6 1/2 SMAW J507 φ4.0 DC- 160-180 24-26 11.8-13 ≤23.8 1/3SMAWJ507φ3.2DC-80-14020-249-13≤22.4/钨极类型及直径:/喷嘴直径 (mm) : /熔滴过渡形式:/焊丝送进速度(cm/min) :/技术措施:摆动焊或不摆动焊: /摆动参数:/焊前清理和层间清理: 角向磨光机打磨背面清根方法: 碳弧气刨单道焊或多道焊(每面) : 多道单丝焊或多丝焊: /锤击://电特性: 电流种类: 焊接电流范围 (A) :极性: 电弧电压见下表反接 见焊接位置:对接焊缝的位置 平焊 焊接方向:(向上、向下) 角焊缝位置 焊接方向:(向上、向下)/ 不限/焊后热处理: 温度范围(℃) 保温时间( h )620±20 3预热:预热 (℃) (允许最低值 ) 层间温度 (℃ )(允许最高值 ) 保持预热时间 加热方式/ 200 /保护气体:保护气 气体种类 /混合比 /流量 (L/min) /尾部保护气 / / / 背面保护气 ///直流编 制日 期审 核日 期批 准日期导电嘴至工件距离 (mm) : 其表码号: Q/CKD/D027-2009单位名称:有限公司焊接工艺评定报告编号:PQR02 预焊接工艺规程编号:PWPS02焊接方法:SMAW 机械化程度(手工, 半自动, 自动):手工接头简图(坡口形式、尺寸、衬垫、每种焊接方法或焊接工艺、焊缝金属厚度):60±51 层,试件尺寸:500× 300× 7 ㎜焊后热处理:(附热处理记录曲线,编号:热处理温度(℃ ):620± 20保温时间:相焊厚度:7mm直径:/其他:/填充金属:焊材标准:GB/T5117-1995焊材牌号:J507焊材规格:φ3.2 ㎜φ 4.0 ㎜焊缝金属厚度:7mm其他:/气体种类混合比流量(L/min)保护气/ / /尾部保护气/ / /背面保护气/ / /电特性:(附焊评施焊记录)电流种类:直流钨极尺/焊接电流(A):100-180电弧电压(V):24-26其他:最大线能量:24.8KJ/cm焊接位置:对接焊缝位置:平焊方向(向上, 向下)角焊缝位置:/ 方向(向上, 向下)技术措施:(附焊评施焊记录)焊接速度(cm/min) : 5.8~11.5摆动或不摆动:不摆动摆动参数:/预热:预热温度(℃ ):/层间温度(℃):≤ 200其他:/多道焊或单道焊(每面):多道多丝焊或单丝焊: / 其他:焊接工艺评定报告2132-1 双面焊,正面焊2 层,背面清根焊材料标准:GB713—2008钢号.:Q345R2.5-3.2母材:焊接工艺评定报告表码号: Q/CKD/D027-2009焊接工艺评定报告表码号: Q/CKD/D027-2009热处理检验报告表码号:Q/CKD/D035-2009 产品名称:产品编号:附:热处理温度—时间自动记录曲线图曲线图原件保存在PQR01 焊接工艺评定报告内。

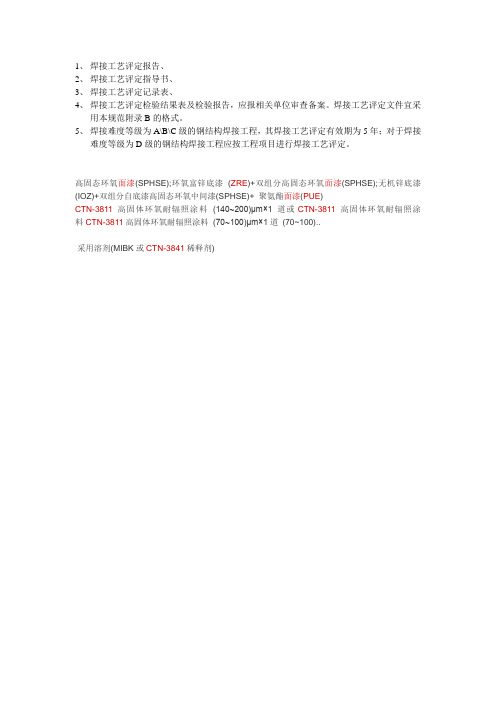

焊接工艺评定文件

1、焊接工艺评定报告、

2、焊接工艺评定指导书、

3、焊接工艺评定记录表、

4、焊接工艺评定检验结果表及检验报告,应报相关单位审查备案。

焊接工艺评定文件宜采

用本规范附录B的格式。

5、焊接难度等级为A\B\C级的钢结构焊接工程,其焊接工艺评定有效期为5年;对于焊接

难度等级为D级的钢结构焊接工程应按工程项目进行焊接工艺评定。

高固态环氧面漆(SPHSE);环氧富锌底漆(ZRE)+双组分高固态环氧面漆(SPHSE);无机锌底漆(IOZ)+双组分自底漆高固态环氧中间漆(SPHSE)+ 聚氨酯面漆(PUE)

CTN-3811高固体环氧耐辐照涂料(140~200)μm×1道或CTN-3811高固体环氧耐辐照涂料CTN-3811高固体环氧耐辐照涂料(70~100)μm×1道(70~100)..

采用溶剂(MIBK或CTN-3841稀释剂)。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

新版焊接工艺评定格式-标准化文件发布号:(9456-EUATWK-MWUB-WUNN-INNUL-DDQTY-KII

焊接工艺评定任务书

表码号: Q/CKD/D102-2009 共 1 页第 1 页

预焊接工艺规程

表码号: Q/CKD/D026-2009 共 2 页第 1 页

注:对每一种母材与焊接材料的组合均需分别填表

预焊接工艺规程

表码号: Q/CKD/D026-2009 共 2 页第 2 页

焊接工艺评定报告

表码号: Q/CKD/D027-2009 共 3 页第 1 页

焊接工艺评定报告

表码号: Q/CKD /D027-2009 共

3 页 第 2 页

焊接工艺评定报告

表码号: Q/CKD/D027-2009 共 3 页第 3 页

表码号: Q/ZKD/D103-2009

表码号: Q/ZKD/D104-2009

表码号: Q/ZKD/D105-2009

热处理检验报告

表码号:Q/CKD/D035-2009 产品名称:产品编号:

13

实际热处理温度—时间记录曲线

附:热处理温度—时间自动记录曲线图

曲线图原件保存在PQR01焊接工艺评定报告内。

结论:■合格□不合格

14。