PDC钻头破岩机理的研究

pdc钻头破岩规律分析

实际上,PDC钻头在钻进过程中,切削齿是作用 在具有不同曲率的岩石自由面上的,如果我们假定 外锥齿切削的曲面为负曲面,则内锥齿切削的曲面 就为正曲面.特别是这种具有负曲率的自由面对岩 石破碎起支撑作用,这种负曲率的绝对值越大,其 支撑力越大,对于内锥齿来说,周围的岩石对岩石 的破碎基本上不起支撑作用,因此这一部分的岩石 比较容易破碎。对于锥顶部分的岩石,由于它没有 轴向自由面, 是最难破碎的,所以,如果切削面积 相同的话,锥顶的切削齿承受的轴向载荷最大.

关键词 PDC钻头;切削齿;破岩载荷; 载荷规律

1.PDC钻头切削齿切削岩石特点

在许多的分析中都涉及PDC钻头切削齿切削岩 石时的切削过程,即在切削塑性岩石时和切削软金 属差不多;在切削脆塑性岩石时可分为挤压、小剪

切、大剪切三个过 程,因此,在切削岩 石的过程中,切削 齿的运动是呈阶跃 式向前运动的,因 而作用在切削齿上 的力也是阶跃式变 化的,如图1所示.

2.2.切削齿磨损的影响. 钻头上的切削齿在切削岩石时,在切削齿与岩石

接触的底部首先是金刚石层与地层接触,这时可认为 金刚石层承担了大部分的钻压,但是随着金刚石的磨 损,金刚石层后面的碳化钨层也与岩石发生接触,并 且承担一部分钻压(尽管此时仍然是由金刚石层承担 大部分的钻压),由于切削齿的形状是圆柱形的,倾斜 一个角度后在磨损的过程中,它与岩石的接触面积是 不断变化的;另外,由于切削齿周向各点受力的不同, 其周向磨损速度也是律为: 内锥部分的切削齿的 磨损较小,而外锥齿的磨损却很大,锥顶齿的

PD。C钻头切削齿破岩载 荷规律的分析

华北石油局第五普查勘探大队 许爱

摘要 通过对PDC钻头切削齿上的载荷变化规律 的分析,认清各切削齿的受力情况.PDC钻头的各切削 齿的磨损情况与各个切削齿的受力有着直接的关系, 本文进行了PDC钻头冠部形状及不同的布齿密度和 切削齿在不同的磨损状态下对PDC钻头切削齿受力 的分析.用相邻的三个切削齿之间的关系(不同的切削 齿与切削齿之间的径向距离和切削齿之间的高度差) 来分析PDC钻头冠部形状和切削齿布齿密度对切削 齿受力的影响,以及将切削齿的磨损状态简化成与切 削齿在钻头上装配方向垂直的平面来分析切削齿磨 损状态对切削齿受力的影响.

PDC钻头破岩原理及钻井参数选择探讨

摘 要本文针对PDC 钻头关键设计参数研究相对滞后、缺少一定的规律性、设计者常常根据经验或类比于其它钻头设计的现状,通过室内实验和数值模拟相结合的方法研冠了部剖面形状、后倾角度、切削齿尺寸、布齿密度、内锥角度、内外锥高度及冠顶位置等关键设计参数对PDC 钻头的影响规律。

研究结果表明:①在破岩效率上,切削齿尺寸与地层硬度成反比。

即在d k 值小于3.48的地层中,直径为19.05mm 的切削齿宜获得较高的机械钻速;d k 值在4.6~5.78的地层中,直径为16.10mm 的切削齿宜获得较高的机械钻速;②在d k 值小于3.48的地层中采用10°~15°后倾角,d k 值在d k =3.48~5.78的地层中采用15°~20°后倾角可明显提高钻进速度;③布齿密度与钻速成反比;④在d k 值小于3.48的地层中采用“直线-圆弧-直线”型剖面易获得较高的机械钻,d k 值在3.48~4.6的地层中采用“直线-圆弧-圆弧”型剖面易获得较高的机械钻速;⑤深内设计可提高钻头稳定性和切削齿寿命;内锥角在90°-160°范围变化时,随角度的增大,在钻压作用下,钻头冠部受力趋向均匀,扭矩对钻头内锥受力影响变化不明显;⑥高外锥设计可有效提高钻速;外锥角在25°~45°变化时,随角度的增大,外锥受力逐渐增大,钻压和扭矩对外锥影响明显;⑦冠顶半径与钻头半径之比设计为0.64时,钻头冠部应力集中现象明显降低。

本文的研究成果对PDC 钻头个性化设计有一定指导意义。

关键词:PDC 钻头;设计参数;破岩效率;钻头保径AbstractIn view of the research of PDC key parameter relative lag,little certain regularity and the designs often depending on experience or analogy to others,the author has studied a series of key parameters that impact on PDC drill bit through the laboratory experiment and the numerical simulation,such as the shape of crown,degree of back rake angle,the cogging size,the tooth density,the degree of inner cone,the height of inner/outer cone and the position of crown.The results of study show that:(1)The cogging size is in inverse proportion to formation hardness on broken rockk is less than 3.48,and the diameter of cogging isl 9.05mm,efficiency.When thedIt should obtain higher drilling rate.Also the drilling rate will be higher whenk isd3.48~5.78,and the diameter is 16.10mm.(2)The drilling rote can increase if the backk is less than 3.48,Also it will be higher rake angle is between 10°and 15°whendwhen the back rake angle is 15°and 20°andk is 3.48~5.78.(3)The cogging density isdin inverse proportion to the drilling speed.(4)Higher drilling speed can be got through the“straight line—arc-straight line”section whenk is less than 3.5.And it also can bedgot through“straight line-arc-arc'’section whenk is between 3.48~4.6.(5)The designdof deep inner cone can improve bit stability and cogging life.When the degree of inner cone changes in 90°~160°,the force of crown tends to evenly under the function of drill pressure with the degree of inner cone increasing,also the torque is not obvious to the force of the crown (6)The design of high outer gone may enhance drill rate effectively.The stress of outer cone increases gradually with the angle longer and longer,simultaneity the bit pressure and the torque are obvious to the outer cone when the outer cone changes from 25°to 45° (7)When the ratio of crown radius and bit radius is 0.64,the centralized phenomenon of stress of crown is obviously reduced.The research results have certain directive significance to individualized design of PDC bit.Key words:PDC bit;Design parameter;Rock breaking efficiency;Drill gage目录第1章前言 (1)1.1研究的目的及意义 (1)1.2国内外研究现状及存在的主要问题 (2)1.3论文主要研究内容 (4)第2章实验钻头设计 (5)2.1冠部剖面形状设计 (5)2.2切削齿尺寸设计 (10)2.3切削齿工作角度选择 (10)2.4布齿密度设计 (11)2.5切削齿布齿方式设计 (13)第3章室内钻进实验结果分析 (16)3.1切削齿尺寸对钻头破岩效率的影响规律 (16)3.2布齿密度对钻头破岩效率的影晌规律 (19)3.3冠部剖面形状对钻头破岩效率的影响规律 (21)第4章钻头保径技术研究 (23)4.1钻头保径技术的研究概况 (23)4.2保径器的分类 (27)结论 (34)参考文献 (35)致谢 (36)第1章前言1.1 研究的目的及意义钻头做为钻进过程中主要的岩石破碎工具,其质量的优劣、与岩性和其它钻井工艺条件是否适应,将直接影响钻井速度、钻井质量和钻井成本。

PDC钻头工作原理及相关特点剖析

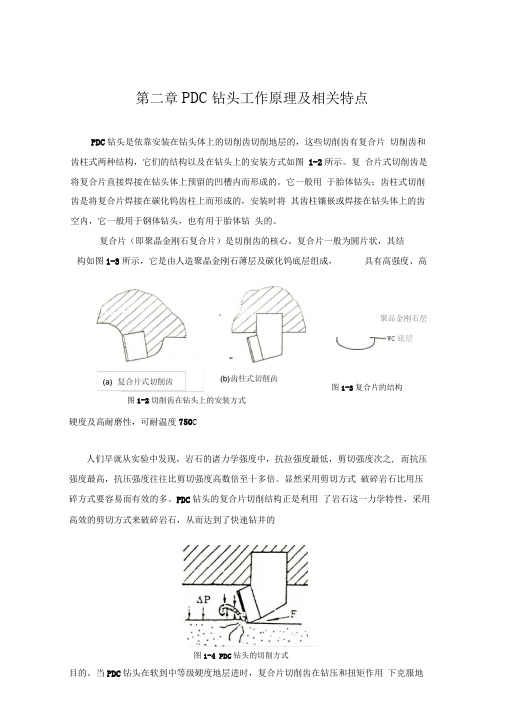

第二章PDC钻头工作原理及相关特点PDC钻头是依靠安装在钻头体上的切削齿切削地层的,这些切削齿有复合片切削齿和齿柱式两种结构,它们的结构以及在钻头上的安装方式如图1-2所示。

复合片式切削齿是将复合片直接焊接在钻头体上预留的凹槽内而形成的。

它一般用于胎体钻头;齿柱式切削齿是将复合片焊接在碳化钨齿柱上而形成的,安装时将其齿柱镶嵌或焊接在钻头体上的齿空内,它一般用于钢体钻头,也有用于胎体钻头的。

复合片(即聚晶金刚石复合片)是切削齿的核心。

复合片一般为圆片状,其结构如图1-3所示,它是由人造聚晶金刚石薄层及碳化钨底层组成,具有高强度、高硬度及高耐磨性,可耐温度750C人们早就从实验中发现,岩石的诸力学强度中,抗拉强度最低,剪切强度次之, 而抗压强度最高,抗压强度往往比剪切强度高数倍至十多倍。

显然采用剪切方式破碎岩石比用压碎方式要容易而有效的多。

PDC钻头的复合片切削结构正是利用了岩石这一力学特性,采用高效的剪切方式来破碎岩石,从而达到了快速钻井的目的。

当PDC钻头在软到中等级硬度地层进时,复合片切削齿在钻压和扭矩作用下克服地聚品金刚石层WC底层图1-3复合片的结构图1-2切削齿在钻头上的安装方式图1-4 PDC钻头的切削方式层应力吃入地层并向前滑动,岩石在切削齿作用下沿其剪切方向破碎并产生塑性流动,切削所产生的岩削呈大块片状,这一切削过程与刀具切削金属材料非常相似(见图1-4)。

被剪切下来的岩屑,再由喷嘴射出泥浆带走至钻头与井壁间的环空运至井外。

PDC钻头因使用了聚晶金刚石复合片作切削元件而使得切削齿有很高的硬度和耐磨性。

PDC齿的缺点是热稳定性差,当温度超过700C时,金刚石层内的粘结金属将失效而导致切削齿破坏,因此PDC齿不能直接烧结在胎体上而只能采用低温钎焊方式将其固定在钻头体上。

在工作中,切削齿底部磨损面在压力作用下一直与岩石表面滑动摩擦要产生大量的摩擦热,当切削齿清洗冷却条件不好,局部温度较高时,就有可能导致切削齿的热摩损(350-700 E时,切削齿的磨损速度很快,这一现象称为切削齿的热磨损)而影响钻头正常工作,所以钻头要避免热磨损出现就必须有很好的水力清洗冷却,润滑作用配合工作,这就是要求泥浆从喷嘴流出后水力分布要合理,能有效地保护切削齿,这即是对钻头水力计的基本要求之一。

PDC钻头的特点和破岩机理

前言自PDC钻头问世以来,以其优良的性能及随之而带来的经济效益,越来越多的受道现场作业队的青睐。

然而美中稍有不足的是,在现场的应用中,PDC只是PDC 而以,也就是说,作业人员对其了解还不是很深刻。

鉴于此,本人欲从其特点,包括PDC钻头的设计特点和它的结构特点,还有其破岩机理上给予归纳、总结和分析、推理,以期望能为现场作业提供一点技术上的借鉴和参考.PDC钻头的特点和破岩机理摘要:本文在简要介绍了PDC钻头的物质成份,两大类别(胎体钻头和刚体钻头)及其不同物质在钻井作业过程中所起的作用的基础上,归纳、总结了PDC钻头特点,包括其设计特点和结构特点;同时较详细地分析了在打定向井时,PDC钻头的结构特征因素对造斜率的影响;另外也在分析、归纳、总结国内外专家、学者的独特见解的基础上,对PDC钻头的破岩机理,也在一定程度上给予阐述.并在此基础上,最后也提出了一些PDC钻头的选型依据.关键词: PDC钻头; 特点; 机理分析Abstract:This themsis briefly introduces which materials PDC bit is made from,how it is manufactured,and the different types of PDC bits,also shows you the principal functionsof the different materials of PDC bit in drilling----on the basis of these,summaries the characteristics of PDC bit,including its designing characteristics and structural characteristics,and specificly analyses the effect of its structural characteristics on the leaning ration in the controlled directional drilling.At the same time ,after studying the specific ideas of the different experts at home and abroad,to some extent,analyses and summaries the rock breaking mechanism of PDC bit.In the end ,on this basis,gives you some facters that can help you how to choose PDC bit effiently.Key words: PDC bit; characteristics; Mechanism analysis正文:近年内,随着PDC钻头的广泛应用,PDC钻头在型号和质量上都进行了较大的改进,已经在软到硬的地层中逐步使用,并且取得了较好的经济效益,为更好地使用PDC 钻头,使其最大限度地发挥优势,以便更好地服务于钻井作业,特从其特点和破岩机理方面撰写此文.PDC钻头者,就是聚晶金刚石复合片钻头,即Polycrystalline Diamond Compact Bit.其结构见图1-1所示,它示以金刚石为原料加入粘结剂在高温下烧结而成.复合片为圆片状,金刚石层厚度一般小于1mm,切削岩石时作为工作层,碳化钨基体对聚晶金刚石薄层起支撑作用.两者地有机结合,使PDC既具有金刚石地硬度和耐磨性,又具有碳化钨地结构强度和抗冲击能力.由于聚晶金刚石内晶体间地取向不规则,不存在单晶金刚石固有地解理面,所以PDC的抗磨性及强度高于天然金刚石的,且不易破碎.PDC由于多种材料的存在,热稳定性较差,同时脆性较强,不能经受冲击载荷.PDC钻头的特点1973年美国开发了聚晶金刚石复合片钻头,国外广泛应用于软-中硬地层.在中东和北海的深井及海洋钻井中首先获得了高井尺、高钻速,大大缩短了建井周期,降低了钻井成本,受到了钻境界的广泛重视,成为钻井工具的一项重大成就.国内对PDC钻头也引起了极大的关注和兴趣,随着钻井技术人员对PDC钻头的认识和实践,它正在逐步取得较好的使用效果.按钻头材料及切削齿结构划分,PDC钻头有钢体和胎体两大类别(间上图1-2) 胎体钻头用碳化钨粉末烧结而成,用人造聚晶金刚石复合片钎焊在碳化钨胎体上,用天然金刚石保径.碳化钨胎体耐冲蚀、耐磨、强度高、保径效果好.钻头水眼水道面积可以根据钻井工艺需要的水力参数来设计,有较大的灵活性.胎体外形可以根据地层特点设计,变化胎体形状只要改变模具而不需要增加设备.钢体PDC钻头,是用镍、铬、钼合金机械加工成形.经过热处理后在钻头体上钻孔,强人造聚晶金刚石复合片压入(紧配合)钻头体内,用柱状碳化钨保径.它比胎体钻头成本低20%左右,但不耐磨且易被冲蚀.PDC钻头的设计特点1.PDC钻头采用爪型设计PDC钻头的性能在很大程度上取决于切削齿的质量,PDC钻头都采用了高质量爪型齿和环形齿,经过与其它类型复合片对比试验分析,证明它具有抗剪强度高、耐冲击、寿命长、热稳定性能好的特点,与同尺寸普通PDC齿相比,爪型齿的金刚石含量提高了2.7倍,抗冲击破坏能力提高2倍.2.大刀翼设计全部PDC钻头系列的刀翼进行加高加大,采用超大排屑流道设计,可以更加有效的运移钻屑,清洗钻头,防止钻头泥包,提高机械钻速.3.抗回旋设计采用力学平衡设计,对PDC钻头进行螺旋保径设计、轨道布齿设计、缓冲块设计以保证钻头抗回旋性能.4.防泥包涂层设计和制造技术QP系列钻头可根据地层情况进行防泥包涂层设计,它采用了独特的对钻头表面负离子处理技术,使钻头表面带有负电荷,在钻头周围形成一个阳板,形成电流,钻头与钻井液之间形成一个水的集区,其作用就如同润滑剂或象隔板,在钻进中,泥页岩钻屑中的负离子与钢体表面的负电荷相斥,从而起到防泥包的效果.5.可修复性钢体PDC钻头的本体磨损和切削齿破碎后可进行修复和更换,使得钻头的使用成本大大降低.PDC钻头结构特征及此因素对造斜率的影响钻头的费用在一口井中的总费用中所占的比例不是很大,但选好和用好一只钻头对提高机械钻速、提高造斜率和降低全井费用却是关系重大.为了高速、优质、低成本地钻好定向井,应从定向钻井的独特性出发优选钻头.定向造斜段钻井的特点使使用井下马达,钻头转速高,钻头切削齿和钻头外径磨损快钻头寿命缩短.在定向段钻进过程中,需要钻头能保持住所要求的工具面角度,如果所选的钻头布能提供合适的导向能力,就会获取布到所设计的造斜率或偏离所定的方位.这样,就会增多纠斜和扭方位的次数或增多更换下部钻具组合的次数.由于PDC钻头具有无活动件、适应高转速低钻压钻进工况之特点和钻头使用寿命长的优点,因此更适合与动力钻具配合使用,多次现场施工结果表明,动力钻具+PDC钻头钻进方式有利于提高钻井速度,减少起下钻次数、保证钻具安全,取得了动力钻具+牙轮钻头钻进方式无法比拟的技术经济效益.常规定向井施工主要时通过选择合适的造斜工具(弯接头+动力钻具、单弯动力钻具、双弯动力钻具等)调整侧向力的大小,从而控制造斜率的高低,而同样的侧向力与不同结构的PDC 钻头配合对造斜率时有极大的影响的。

PDC_钻头复合冲击钻进动力学研究

2023年第52卷第5期第12页石油矿场机械犗犐犔 犉犐犈犔犇 犈犙犝犐犘犕犈犖犜2023,52(5):12 20文章编号:1001 3482(2023)05 0012 09犘犇犆钻头复合冲击钻进动力学研究邓银江1,郭正伟1,魏秦文1,程泽正1,向荣洵2(1.重庆科技学院,重庆401331;2.重庆青山工业有限责任公司,重庆402776)摘要:深部地层的环境温度高,岩石硬度大、研磨性强。

采用PDC钻头常规钻井方式,钻头的破岩效率低、机械钻速慢。

介绍了1种轴扭复合冲击破岩工具的结构和工作原理。

建立PDC钻头破岩理论模型和数值分析模型,并进行对比分析,得出了常规钻进和轴扭复合冲击钻进过程中PDC钻头的运动轨迹和岩石破碎过程应力变化规律。

分析发现,复合冲击作用下岩石裂纹发生快,更容易产生体积破碎,岩石表面能够形成连续均匀的破碎坑,相比常规钻进能够提速30%左右。

该研究为轴扭复合冲击破岩提供了理论依据,对深井油气田开发具有重要意义。

关键词:PDC钻头;复合冲击工具;动力学中图分类号:TE921.107 文献标识码:A 犱狅犻:10.3969/j.issn.1001 3482.2023.05.002犛狋狌犱狔狅狀犘犇犆犅犻狋犆狅犿狆狅狌狀犱犐犿狆犪犮狋犇狉犻犾犾犻狀犵犇狔狀犪犿犻犮狊DENGYinjiang,GUOZhengwei,WEIQinwen,CHENGZezheng,XIANGRongxun(1.犆犺狅狀犵狇犻狀犵犝狀犻狏犲狉狊犻狋狔狅犳犛犮犻犲狀犮犲犪狀犱犜犲犮犺狀狅犾狅犵狔,犆犺狅狀犵狇犻狀犵401331,犆犺犻狀犪;2.犆犺狅狀犵狇犻狀犵犜狊犻狀犵狊犺犪狀犐狀犱狌狊狋狉犻犪犾犆狅.,犔狋犱.,犆犺狅狀犵狇犻狀犵402776,犆犺犻狀犪)犃犫狊狋狉犪犮狋:ThenumberofdeeppumpingwellsinShengliOilfieldhasincreasedannually,andtheaveragepumpworkoverperiodisrelativelyshort.Oneofthemainreasonsisthefailureofthepump.Inordertoimprovetheservicelifeofthedeepsuckerrodpump,theleakageoftheambi enttemperatureinthedeeperformationsishighandtherockishardandabrasive.Theconven tionaldrillingmethodusingPDCbithaslowrock breakingefficiencyandaslowmechanicaldrill ingrate.Thestructureandworkingprincipleofanaxialtorsioncompositeimpacttoolwereintroduced.ThetheoreticalmodelandnumericalmodelforPDCbitbreakingrockwereestab lished,andacomparativeanalysiswasconductedtoobtainthemovementtrajectoryofPDCbitandthestressvariationlawoftherock breakingprocessduringconventionaldrillingandaxialtorsionalcompositeimpactdrilling.Itwasfoundthatundertheeffectofcompositeimpact,rockcrackingoccursquicklyandvolumecrushingismorelikelytooccur,andcontinuousanduniformcraterscanbeformedontherocksurface,whichcanincreasethespeedbyabout30%comparedwithconventionaldrilling.Thisstudyprovidesatheoreticalbasisforaxial torsionalcompositeimpactrockbreaking,whichisofgreatsignificancetothedevelopmentofdeep welloilandgasfields.犓犲狔狑狅狉犱狊:PDCbit;axialtorsionalimpacttool;dynamics 收稿日期:2023 03 16 基金项目:重庆市自然科学基金项目“异形单牙轮钻头破岩机理研究”(CSTC2020JCYJ MSXMX0169);重庆市自然科学基金项目“气体钻井钻具传动主轴动力学建模与安全控制研究”(CSTC2020JCYJ MSXMX0412);重庆市教委科学技术研究项目“深井硬岩地层异形单牙轮钻头结构与性能关系研究”(KJQN202101504)。

PDC钻头钻井过程中的岩性描述归位

PDC钻头钻井过程中的岩性描述归位PDC钻头钻井是指使用多边形刀片复合钻头进行钻井作业的一种方法。

在钻井过程中,钻头通过旋转和推进的方式,不断地切削岩石,将岩石层钻穿。

岩性描述归位是指将钻井过程中遇到的不同岩石层次和岩性特征描述出来,以便对地层结构进行分析和解释。

下面将详细介绍PDC钻头钻井过程中的岩性描述归位。

在开始钻井之前,需要进行目的地勘查和地质调查,确定目标地区的地质构造和岩性特征。

根据地质调查结果,制定钻井方案,并选用适当的PDC钻头进行钻井。

在钻井过程中,钻头逐渐钻进地下,并切削不同种类的岩石层。

钻井过程中需要不断地记录下钻头所经过的地层情况,包括岩性、厚度、饱和度等。

钻井工程师会根据实时监测到的数据,对岩性进行描述。

岩石的岩性描述通常包括颜色、质地、结构和化学成分等方面。

颜色可以反映岩石中的矿物成分和含水量。

质地指的是岩石的结构和颗粒大小,可以通过观察岩石的细节纹理和触感来确定。

结构是指岩石在地层中的组合形态和排列方式,可以根据岩石表面的裂纹、节理和层理等来判断。

化学成分是指岩石中不同成分的含量和比例,可以通过化学分析来确定。

在钻井过程中,岩性描述归位的重要性不言而喻。

正确的岩性描述可以帮助钻井工程师了解地下地层的构造特征,判断矿藏类型和含量,指导后续的勘查和开采工作。

再加上计划钻井深度和方向的调整,以充分利用地层资源。

在岩性描述归位中,还需要注意记录钻探速度、钻头切削效率和探头径向振荡等钻井数据,以便后续分析和解释地层的物理性质。

还需要记载下钻井液密度、PH值和固相含量等,以评估钻井液与地层的相互作用。

PDC钻头工作原理及相关特点剖析

PDC钻头工作原理及相关特点剖析1.工作原理PDC钻头主要由钻头主体、切削结构和钻头连接装置组成。

其中,切削结构是PDC钻头的核心部分。

切削结构通常由若干个聚晶金刚石片组成,这些片通过硬质合金基体和钻头主体连接在一起。

当钻具旋转时,切削结构上的聚晶金刚石片与钻井地层接触,通过摩擦和冲击力来实现岩石的切削和破碎,从而实现钻井作业的目的。

PDC钻头之所以能够高效地进行切削,主要得益于聚晶金刚石的特殊结构和性质。

聚晶金刚石是通过高温高压合成的人工合成金刚石材料,其硬度远远高于地层中的普通岩石。

同时,聚晶金刚石具有非常好的热稳定性,能够在高温环境下保持其切削能力。

因此,PDC钻头在钻井过程中能够快速、高效地切削地层,提高钻孔速度和钻井效果。

2.相关特点(1)高硬度:PDC钻头主体采用硬质合金材料,而切削结构上的聚晶金刚石片具有非常高的硬度。

这使得PDC钻头能够抵御地层中较硬岩石的切削和破碎,提高钻井效率。

(2)良好的耐磨性:聚晶金刚石具有很高的耐磨性能,即使处在高速旋转和高压力下,也能保持较长时间的使用寿命。

这使得PDC钻头在长时间连续作业中具有更好的性能稳定性。

(3)良好的热稳定性:PDC钻头的聚晶金刚石片在高温环境下依然能够保持较好的切削能力,不易产生塑性变形和热损伤。

这使得PDC钻头在高温油气田勘探钻井中得到广泛应用。

(4)低扭矩:由于PDC钻头的切削面积较大,钻进过程中产生的扭矩相对较小,可以减少钻井设备的负荷和能耗,提高钻井作业的效率。

(5)钻速快、钻屑排除好:PDC钻头具有较大的切削面积和切削速度,可以快速破碎地层岩石,提高钻井速度。

同时,切削结构上的切削槽和孔水精心设计,有利于钻屑的排除,减少钻井堵塞的风险。

(6)适应性广:PDC钻头适用于钻探各种地层,如软岩、硬岩、砂岩、页岩等。

可以用于直钻、倾斜钻和水平钻井,满足不同场地和作业需求。

综上所述,PDC钻头以其高硬度、高抗磨损性和高热稳定性等特点,在石油和天然气勘探钻井领域得到广泛应用。

PDC钻头钻井岩屑录井技术探讨

PDC钻头钻井岩屑录井技术探讨随着石油勘探和石油开采技术的不断发展,PDC钻头在钻井作业中得到了广泛的应用。

PDC钻头钻井岩屑录井技术作为一种新型的岩屑录井技术,也越来越受到工程技术人员的重视和关注。

本文以PDC钻头钻井岩屑录井技术为切入点,探讨该技术在钻井作业中的应用和优势。

什么是PDC钻头钻井岩屑录井技术?PDC钻头是利用人造多孔体的方法制造出来的一种新型钻头。

它的主要结构由多个片状多晶体薄片组成,片状多晶体薄片之间由金属结合而成。

PDC钻头与传统的勘探工具相比,具有钻速快、磨损小、寿命长等优势。

PDC钻头钻井岩屑录井技术就是指在钻井作业中将PDC钻头钻落的岩石屑样品进行收集和分析,在地质学、地球化学和物理学等相关领域中有着广泛的应用。

通过对岩屑物性和化学成分进行分析,来判断钻井日志中的地层属性、储层厚度、储量含量以及储层成分、岩性等特征。

PDC钻头钻井岩屑录井技术的应用优势1.钻头结构优化在传统的岩屑录井技术中,钻头常常存在磨损快、崩裂易等缺陷。

而PDC钻头使用片状多晶体薄片作为主要结构,其本身具有优良的抗磨损特性。

与此同时,PDC钻头的结构也得到了优化,使其抗崩裂性能更加强强,这为在采取钻井岩屑录井技术时提供了更大的保障。

2.岩屑取样效率高传统的岩屑录井技术存在岩屑取样速度慢、岩屑损失严重等缺陷,而PDC钻头钻井岩屑录井技术则能够在钻进的过程中实时将岩屑取出,大幅提高了岩屑取样效率。

3.数据质量更高在传统的岩屑录井技术中,采取的岩屑样品数量较少,数据质量难以保证。

而利用PDC钻头钻井时,岩屑样品数量显著提升,采样数据也更加准确可靠,从而提高了数据的科学性和可靠性。

4.取样范围更广传统的岩屑录井技术在采样范围上有限制,而利用PDC钻头钻井技术则能够在整个钻井过程中进行岩屑取样,从而扩大了取样范围,提高了取样的可靠性和全面性。

PDC钻头钻井岩屑录井技术的应用案例1.美国海湾地区在美国海湾地区,针对海上深水钻井的复杂工程环境,研发了一款专门针对深水环境的PDC钻头。

PDC_钻头齿的破岩机理和性能测试方法研究现状

PDC钻头齿的破岩机理和性能测试方法研究现状李彦操(中石化胜利油田分公司, 工程技术管理中心, 山东东营 257000)摘要 聚晶金刚石复合片(polycrystalline diamond compact,PDC)钻头,是钻井工程中主要破岩工具之一。

PDC钻头切削齿的破岩效率、耐磨性、热稳定性和抗冲击性等性能指标对PDC钻头的使用效果影响很大,相关研究在国内外备受关注。

本文总结了国内外有关PDC钻头齿破岩机理和性能测试的实验装置、测试方法等代表性成果,按照PDC钻头齿与岩石相互作用的方式,相关实验主要包括5大类:PDC钻头齿直线切削实验、旋转切削实验、落锤冲击实验、PDC钻头单齿静压实验以及全尺寸PDC钻头实验;按照测试目的,又可分为PDC钻头齿的破岩机理和性能测试2大类。

通过调研分析这些实验研究的优缺点,以期为PDC钻头齿的研究与优化、PDC钻头的整体个性化设计等提供参考。

关键词 PDC钻头齿;直线切削实验;旋转切削实验;落锤冲击实验;PDC单齿静压实验;全尺寸PDC 钻头实验中图分类号 TQ164; TG74; TG58 文献标志码 A 文章编号 1006-852X(2023)05-0553-15DOI码 10.13394/ki.jgszz.2023.0155收稿日期 2023-08-01 修回日期 2023-08-16自2000年起,随着科研人员对PDC钻头齿破岩机理的深化理解和超硬材料科学与生产工艺的不断进步,PDC钻头在石油和天然气钻井工程中的应用逐渐普及。

如今,PDC钻头在油气钻井领域占据了超过80%的市场份额,贡献了90%以上的全球钻井进尺,几乎成为全球高端钻头市场的主导力量[1]。

PDC钻头齿的技术进步极大地推动了油气钻井工程的效益增长,然而,其有限的耐磨性、热稳定性和抗冲击性仍是制约PDC钻头齿更广泛应用的因素。

因此,研究PDC钻头齿本身的材料特性及其破岩机理,存在着广阔的创新空间和潜力巨大的工业应用前景。

pdc钻头破岩机理

PDC(Polycrystalline Diamond Compact)钻头是石油和天然气行业中广泛使用的钻井工具,因其高效破岩能力而受到青睐。

以下是关于PDC钻头破岩机理的概述:1. 切削作用PDC钻头的核心是其切削齿,这些切削齿由人造多晶金刚石(PCD)材料制成。

这种材料具有极高的硬度和耐磨性,使得PDC钻头能够在岩石中进行高效的切削工作。

2. 剪切破碎在破岩过程中,PDC钻头主要通过剪切力来破碎岩石。

当钻头旋转时,切削齿与岩石接触并施加一个剪切力,这会导致岩石内部产生裂纹,并最终导致岩石破裂。

3. 冲击破碎虽然PDC钻头主要依靠剪切力破岩,但在某些条件下,如硬质地层或复杂地层,冲击力也起着一定的作用。

通过调整钻井参数,例如提高转速和下压力,可以增强冲击破碎的效果。

4. 牙轮辅助破岩一些PDC钻头设计包含有小尺寸的牙轮,这些牙轮可以在钻进过程中提供额外的冲击破碎效果,尤其是在遇到更硬的地层时。

5. 齿形和布齿密度PDC钻头的性能很大程度上取决于切削齿的形状、大小以及布齿密度。

通过优化这些参数,可以提高钻头的适应性和效率。

6. 摩擦磨损和热效应尽管PDC钻头非常耐磨,但长时间使用后也会受到摩擦和热的影响,导致切削齿的磨损。

因此,在设计和使用PDC钻头时,需要考虑到这些因素,并采取相应的措施来减少磨损,延长钻头寿命。

7. 动力学分析为了更好地理解和优化PDC钻头的破岩性能,研究人员通常会进行动力学分析,包括扭转冲击试验等,以揭示影响破岩效率的具体因素,如切削齿尺寸、后倾角和布齿密度等。

综合以上各个方面,PDC钻头能够有效地破碎岩石,实现高效率的钻井作业。

通过对破岩机理的研究和实验,可以不断改进PDC钻头的设计和使用方法,以应对各种复杂的地质条件。

PDC钻头钻井岩屑录井技术探讨

PDC钻头钻井岩屑录井技术探讨1、前言随着PDC钻头技术创新所带来的高钻速、高时效,进而有利于降低钻井总成本、增加经济效益的同时,却由于钻屑细小、砂岩和泥岩之间钻时变化不明显,而给岩屑录井带来诸多问题。

PDC钻头不仅使录井油气发现率、剖面符合率下降,同时还造成地层对比、岩性归位、油气层解释困难。

面对上述挑战,开展PDC钻屑录井随钻岩性识别技术的研究,使随钻录井岩性识别和油气显示快速评价解释技术进一步提高,从而提升油田的整体勘探开发效益。

2、PDC钻头钻井特点及对地质录井影响PDC钻头是聚晶金刚石切削钻头(PolycrystallineDiamondCompactBit)的简称,是70年代末80年代初美国石油钻井技术的一项重大成就。

我国从80年代中后期开始引进、生产PDC钻头,90年代得到推广应用,它给钻井技术带来划时代的进步。

与牙轮钻头相比,PDC钻头具有机械钻速高、寿命长、成本低、防斜、纠斜以及岩屑便于泥浆携带而保持井底清洁等特点,因而倍受青睐,近年来在国内钻井中得到广泛的推广应用。

江苏油田自九十年代引进该技术以来,得到了广泛的推广和使用,钻井时效提高了30%~50%,无论给钻井公司还是给油田都带来了显著的经济效益和社会效益。

但是,PDC钻头钻井却给地质录井带来了较大的影响:a.PDC钻头钻进时岩屑特别细小,一部分融入泥浆内造成岩屑捞取量很少。

同时,过细的岩屑给清洗工作带来较大的困难,较难获得可靠的、能真观反映地层情况的岩屑。

b.捞取岩屑量少,再加上砂岩岩屑颗粒与泥浆接触充分和岩屑清洗时油气逸失严重,造成常规地质录井油气显示普遍降低。

c.岩屑细小,现场挑样极为困难,有时挑样任务无法完成,影响地化分析和地质油气取样。

d.由于钻时较快,传统的色谱分析周期长,常常漏失薄层油气层,给薄层油气层的发现和解释带来困难。

e.由于岩屑样细小,特别用小复合片钻头时岩屑几乎呈粉沫状,给岩屑描述增加了困难。

f.砂泥岩钻时差别不大,造成现场录井划分岩性界面及岩性归位困难。

PDC钻头破碎岩石机理分析

PDC钻头破碎岩石机理分析作者:韩婧来源:《中小企业管理与科技·上旬刊》 2015年第8期韩婧吉林大学建设工程学院吉林长春130026摘要:随着我国经济的发展与人口的增长,对地下资源和矿产资源的消耗量日益增加,钻探工程的工作量也逐渐增大,因此在钻探中所消耗的岩石破碎的费用和材料损耗的费用也相当庞大,因此研究岩石破碎机理是必要的。

本文简要分析了金刚石-复合片钻头(简称PDC)在单个力作用下的受力情况和PDC 钻头破碎岩石的机理。

关键词:PDC 钻头;破碎岩石机理1 金刚石-硬质合金复合片的概念及发展问题金刚石-硬质合金复合片简称PDC,是一种新型的超硬材料,通过在硬质合金底上烧结一层细粒的人造聚晶金刚石形成,不仅具有金刚石的硬度和高耐磨性,还体现出硬质合金的韧性,可以作为单独的切削单元使用,同时随着PDC 钻头的进步,在一些钻探中已经得到推广。

在实际的钻探过程中,破碎岩石的工具的磨损是机械碎岩中的最大问题,特别是在遇到岩石抗压强度大于150 兆帕的地层,机械破岩工作很难进行,因此钻探工程必须对破碎岩石的工具进行强化,通过改变其形状和材料改善工具性能,也要深入了解破碎岩石的机理,将岩石性质、地层特征、外载条件、碎岩工具的性质等结合起来,从根本上解决问题。

2 单个PDC 与岩石作用的受力分析在PDC 钻头的形成工艺中,需要将PDC 片斜镶入钻头胎体中,因此,PDC 钻头在钻进过程中,其受力方向是斜向压入的,从而破碎岩石。

设一个斜镶的圆柱体PDC 只受到法向力F 的作用,并且垂直压入弹性岩石的半空间体中,将圆柱体的半径设为R,D 为圆柱体的压入深度,兹为切入角,是弹性体表面与PDC 轴向的夹角,如图1 所示。

从图中的PDC 切片的压入情况来看,压头的几何形状相对复杂,为了使得计算相对简单,可以将F1 分解为两个部分,一部分是圆柱体面压入岩石的压力FN1,另一部分是圆柱体底面压入的压力FN2,根据圆柱体的接触情况分析,分别对接触压力FN1,FN2 进行求解,求得在FN1方向上的最大压入深度是,圆柱面的最大的接触区域的长度CD为。

PDC_钻头在砾岩地层中的破岩机理与适应性分析

[12-13]

面优化

、 切削齿材料与碳化钨基体与人造金刚石界

[14-15]

进行了研究, 使得 PDC 钻头的适应能力

通过有限元软件 ABAQUS 建立 PDC 单齿破岩

模型, 如图 1 所示。

图 1 PDC 切削破岩模型

Fig. 1 Rock cutting model of PDC bit

Copyright©博看网. All Rights Reserved.

石 油 机 械

2023 年 第 51 卷 第 7 期

CHINA PETROLEUM MACHINERY

— 51 —

◀钻井技术与装备▶

PDC 钻头在砾岩地层中的破岩机理与适应性分析

∗

刘丁源1 李 军1,2 高德伟3 郭 鹤4 连 威2 杨宏伟1 高热雨5

(1. 中国石油大学 ( 北京) 2. 中国石油大学 ( 北京) 克拉玛依校区 3. 四川长宁天然气开发有限责任公司

层受力由压应力逐渐转变为剪应力, 同时切削齿侧

砾石随机分布的切削情况如图 2 所示。 由图 2

密度 /

弹性模量 /

泊松比

内摩擦角 /

可知, 切削齿在砾岩地层受力波动较大, 且受力大

2 500

GPa

60

0-20

0. 30

大, 需要的切削力越大。 在砾岩地层中, 由于砾石

700

0. 40

35. 00

0. 07

2023 年 第 51 卷 第 7 期

刘丁源, 等: PDC 钻头在砾岩地层中的破岩机理与适应性分析

— 53 —

为模拟砾石分布的随机性, 编写 Python 程序

①认为砾石内部为均质, 不考虑微裂隙; ②不考虑

钻头结构和破岩机理

1 PDC钻头的结构切削齿、水力系统、排屑槽和保径齿组成。

它有两种基本的类型:钢体钻头和胎体钻头。

钢体钻头完全由机械加工而成,首先将整块合金钢毛坯经机加工成钻头体,再将切削件焊在连接柱上,最后将连接柱压入事先在钻头上钻的孔中(孔不钻透),其加工质量容易保证。

胎体钻头与金刚石钻头制造方法相似,钻头体采用铸造碳化钨粉、碳化钨粉和浸渍料烧结而成,PDC切削件通常带有一伸长衬底焊到钻头上,其具有最好的保径能力,有较强的抗侵蚀能力,没有连接柱,因而不会出现连接柱断裂的现象,但制造工艺复杂些,加工不易控制。

PDC钻头是依靠安装在钻头体上的切削齿切削地层的,这些切削齿按照一定的方式布置在钻头体表面上,切削齿的安装方位角度也不尽相同,切削齿有复合片式和齿柱式两种结构。

复合片式切削齿是将复合片直接焊接在钻头体上预留的凹槽内而成的,它一般用于胎体钻头;齿柱式切削齿是将复合片焊接在碳化钨齿柱上而成的,安装时将其齿柱镶嵌或焊接在钻头体上的齿孔内,它一般用于钢体钻头,也有用于胎体钻头的。

2 PDC钻头的破岩机理PDC钻头的具体破岩方式主要取决于钻头的切削结构及所钻地层的硬度和岩性,主要分为四种:2.1 剪切。

当PDC钻头在软到中等硬度地层钻进时,复合片切削齿在钻压和扭矩的作用下克服地层应力吃入地层并向前滑动,岩石在切削齿作用下沿其剪切方向破碎并产生塑性流动,切削所产生的岩屑呈大块片状。

这一切削过程与刀具切削金属材料非常相似。

2.2 预破碎。

PDC钻头的“尖/圆”齿交替布置切削结构所特有的岩石破碎方式,主要作用于以纯剪切方式不容易钻进的地层,如中等、中硬和硬地层及带有硬夹层的地层等。

预破碎过程是通过开槽切削来完成的,具有这种切削结构的钻头在钻进过程中,尖形切削齿因与地层接触面积小受力集中而先行吃入地层,岩石在接触应力作用下产生破碎裂纹,随着钻头的不断旋转,尖形齿在岩石中切出一条条小小的螺旋状“卸荷”槽,紧随其后的圆形切削齿则以剪切方式切削强度已大大减弱的大块岩石,达到快速钻进的目的。

PDC钻头切削齿切削角度对破岩效果影响规律的研究

PDC钻头切削齿切削角度对破岩效果影响规律的研究引言PDC 钻头切削齿的空间结构参数直接影响钻头的破碎效果,切削齿的切削角度为空间结构参数之一,优化PDC 钻头切削齿切削角度是提高钻头破岩效果的有效途径之一。

本文利用有限元数值模拟不同切削角度的切削齿与岩石相互作用,通过计算岩石破碎体积、切削比功,得出切削角度与二者之间的关系规律,分析切削角度与破岩效果的关系,以优化切削齿的切削角度。

1切削齿切削角度的优化方法PDC 钻头是在钻压和扭矩的联合作用下钻进,对于每一个切削齿的受力,可简化为切削齿受压入力和切削力作用(见图1)。

PDC 切削齿与岩石作用过程是一个高度非光滑非线性接触问题。

对于这种问题的分析,有限元是一种行之有效的分析方法,研究中通过计算岩石破碎体积、破碎比功来衡量破岩效果。

破岩体积越大说明岩石受的力越大,而不同切削角度的切削齿与岩石之间的作用力是不同的,不同作用力破碎岩石所做功需要用破碎比功来衡量,岩石破碎比功是切削齿与岩石接触过程中所作的功比上岩石破碎总体积得出比功的概念,破碎比功是定量地从能量的角度反映切削方式的破岩效率。

因此,寻求切削角度的最优数值,需要综合考虑二者关系,即岩石破碎体积大,同时切削齿与岩石作用过程中做功最小。

图1PDC 钻头切削齿破岩示意图1.1有限元模型的建立为便于计算和分析,对问题假设:(1)切削齿切削岩石的部分为聚晶金刚石复合片,由于金刚石极硬,可认为是绝对刚性体;(2)岩石为弹塑性体,其破坏方式遵循Drucker —Prager 破坏准则,不考虑围压及温度对岩石的影响;(3)研究中假定钻头机械钻速不变,则切削齿的每转吃入量一定,在本文中吃入量取值为3mm /r 。

(4)切削齿在井底的实际运动形式为螺旋线,由于螺旋角很小,将切削齿的运动简化为平面运动。

根据以上简化和假设,建立有限元模型如图2所示。

针对PDC 钻头适应于软到中硬地层,本文选用砂岩、页岩为代表性岩样。

PDC钻头谐振冲击作用力对岩石破碎分析研究

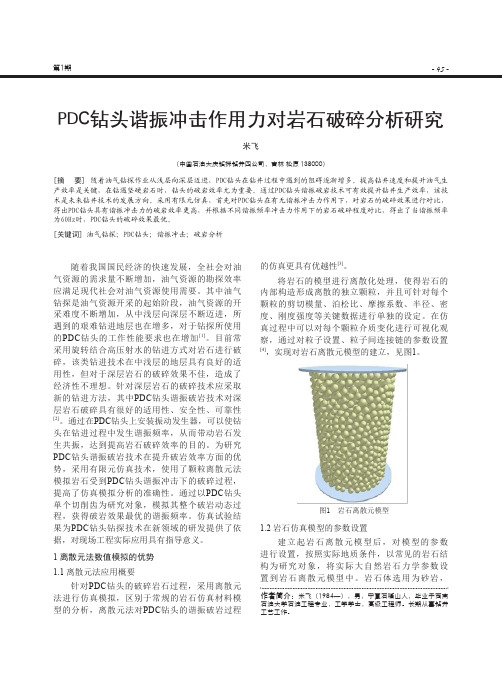

- 45 -第1期图1 岩石离散元模型PDC钻头谐振冲击作用力对岩石破碎分析研究米飞(中国石油大庆钻探钻井四公司,吉林 松原 138000)[摘 要] 随着油气钻探作业从浅层向深层迈进,PDC钻头在钻井过程中遇到的阻碍逐渐增多。

提高钻井速度和提升油气生产效率是关键,在钻遇坚硬岩石时,钻头的破岩效率尤为重要。

通过PDC钻头谐振破岩技术可有效提升钻井生产效率,该技术是未来钻井技术的发展方向。

采用有限元仿真,首先对PDC钻头在有无谐振冲击力作用下,对岩石的破碎效果进行对比,得出PDC钻头具有谐振冲击力的破岩效率更高,并根据不同谐振频率冲击力作用下的岩石破碎程度对比,得出了当谐振频率为60Hz时,PDC钻头的破碎效果最优。

[关键词] 油气钻探;PDC钻头;谐振冲击;破岩分析作者简介:米飞(1984—),男,宁夏石嘴山人,毕业于西南石油大学石油工程专业,工学学士,高级工程师。

长期从事钻井工艺工作。

随着我国国民经济的快速发展,全社会对油气资源的需求量不断增加,油气资源的勘探效率应满足现代社会对油气资源使用需要。

其中油气钻探是油气资源开采的起始阶段,油气资源的开采难度不断增加,从中浅层向深层不断迈进,所遇到的艰难钻进地层也在增多,对于钻探所使用的PDC 钻头的工作性能要求也在增加[1]。

目前常采用旋转结合高压射水的钻进方式对岩石进行破碎,该类钻进技术在中浅层的地层具有良好的适用性,但对于深层岩石的破碎效果不佳,造成了经济性不理想。

针对深层岩石的破碎技术应采取新的钻进方法,其中PDC 钻头谐振破岩技术对深层岩石破碎具有很好的适用性、安全性、可靠性[2]。

通过在PDC 钻头上安装振动发生器,可以使钻头在钻进过程中发生谐振频率,从而带动岩石发生共振,达到提高岩石破碎效率的目的。

为研究PDC 钻头谐振破岩技术在提升破岩效率方面的优势,采用有限元仿真技术,使用了颗粒离散元法模拟岩石受到PDC 钻头谐振冲击下的破碎过程,提高了仿真模拟分析的准确性。

PDC锚杆钻头的破岩机理及其优化设计的开题报告

PDC锚杆钻头的破岩机理及其优化设计的开题报告一、研究背景随着现代建筑、隧道、地铁等基础设施建设的快速发展,对于破岩技术的需求不断增加。

而钻探技术作为一种重要的破岩技术,在工程领域中具有广泛应用。

PDC锚杆钻头是钻探技术中常见的一种破岩工具,具有效率高、寿命长等优点,因此在实际工程中被广泛使用。

然而,由于钻探环境的复杂性,传统的PDC锚杆钻头在实际应用中还存在一些问题,如破岩效率低、易损坏等,因此需要对其进行优化设计。

二、研究内容及目的本文主要对PDC锚杆钻头的破岩机理进行深入研究,并结合优化设计理论,对其进行优化设计。

具体内容包括以下几个方面:1. 对PDC锚杆钻头的构造进行分析,确定其主要破岩机理;2. 在深入分析PDC锚杆钻头破岩机理的基础上,提出优化设计策略;3. 通过数值模拟和实验验证,对优化后的PDC锚杆钻头进行测试和评估。

本文旨在提高PDC锚杆钻头的破岩效率、延长其使用寿命,为工程现场的破岩工作提供更可靠的支持。

三、研究方法在本文中,研究方法主要包括以下几个方面:1. 理论分析:对PDC锚杆钻头的构造进行分析,确定其主要破岩机理;2. 数值模拟:使用有限元软件进行PDC锚杆钻头的数值模拟,以验证其破岩效率和寿命;3. 实验验证:通过试验验证优化后的PDC锚杆钻头的破岩效率和寿命;4. 统计分析:对试验结果进行统计分析,比较优化前后的破岩效率和寿命。

四、研究意义本文将对PDC锚杆钻头的破岩机理进行深入研究,确定其主要破岩机理和优化设计策略,为钻探工程提高工作效率和减少损坏提供技术支持。

同时,本文还将深入探究钻头破岩机理的基本规律,拓宽破岩工程的研究视角,为破岩技术的发展提供参考和借鉴。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

PDC钻头破岩机理的研究作者:刘杰黄立新董佳灵丁子昊王建宽来源:《计算机时代》2019年第06期摘; 要:在PDC生产技术的不断发展和突破下,PDC钻头已广泛应用于国内外石油勘探和岩心钻探领域中,PDC钻头适应层越来越广,但是理论研究与工程实践之间还存在着明显的差距。

文章建立了围压下的PDC单齿破岩的力学模型,对围压作用下钻头钻进过程进行了力学分析,并重新定义了钻头切削体积及切削效率。

切削齿的切削效率与切削深度、后倾角、切削齿直径及切削齿所受合力等参数有关,其中,PDC切削齿的尺寸和后倾角对钻头破岩效率都有显著影响。

关键词: PDC钻头; 围压; 力学模型; 破岩效率中图分类号:TE921; ; ; ; ; 文献标志码:A; ; ;文章编号:1006-8228(2019)06-05-04Abstract: With the continuous development and breakthrough of PDC production technology,PDC bits have been widely used in petroleum exploration and core drilling at home and abroad. PDC bits have more and more suitable layers, but there is still a clear gap between theoretical research and engineering practice. In this paper, the mechanical model of PDC single tooth rock breaking under confining pressure is established, the drilling process under confining pressure is analyzed mechanically, and the cutting volume and cutting efficiency of the bit are redefined. Cutting efficiency of cutting teeth is related to cutting depth, back inclination angle, diameter of cutting teeth and resultant force of cutting teeth. Among them, the size and back inclination angle of PDC cutting teeth have significant influence on rock breaking efficiency of bit.Key words: PDC bit; confining pressure; mechanical model; rock breaking efficiency0 引言PDC鉆头具有钻速高、稳定性好、设计灵活等优点,在勘探中得到了广泛的应用以及油气开发过程[1]。

随着油气勘探逐渐向深层推进,低渗透率和高能耗成为影响钻井效率的主要因素。

除了地层适应性和钻井参数外,PDC钻头的结构也是直接影响深部地层的重要因素[2]。

钻头是钻探过程中主要的破碎工具,项目能否进展顺利,与钻头的质量和性能密不可分。

因此,开发先进的钻具来提高钻头的钻进效率和使用寿命,具有非常重要的经济效益。

本文对PDC钻头的破岩机理进行了研究,进一步扩展PDC钻头的应用范围,以了解钻井过程中PDC钻井的影响因素和规律,从而利用并掌握它们。

为PDC钻头的设计和应用做了很好的铺垫,同时也为破岩理论的研究提供借鉴意义。

1 PDC钻头破岩的数值模拟理论PDC钻头[3-4]是一类新型的钻井工具,是聚晶金刚石复合片钻头的简称,是地质钻探行业常用的一种钻孔工具。

切削齿由人造聚晶金刚石材料制成并用来进行切割岩石,在钻入中硬地层时,它通常与井下机器一起使用,具有良好耐磨性和自锐性的PDC作为切削齿,可以在低钻压下实现更高的钻速、使用寿命更长以及良好的综合效益。

由于各种优点,PDC钻头已广泛应用于石油勘探、天然气勘探等领域中,而且PDC钻头的总进尺已远远领先其他类型钻头。

1.1 PDC钻头结构图1为PDC钻头的实物图。

PDC钻头是用PDC镶焊在钻头胎体上而制成的一种切削型钻头,PDC钻头主要由钻头体、切削齿、喷嘴、测量表面和接头等组成。

1.2 PDC钻头的破岩机理钻头与岩石相互作用机理的研究是钻井工程破岩理论研究的热点[5]。

根据岩石的性质可知,岩石的抗压强度最高,其次是抗剪强度,抗拉强度最低,故剪切破岩效率较高,剪切破岩较为明显。

传统的刮刀钻头也称切削钻头,但其硬质合金切削刃具有较大的支撑面且不耐磨,因此钻头磨损严重。

采用先进的工程方法,切削钻头为PDC钻头,由于钻头的聚晶金刚石层非常薄(约0.5mm)且硬,耐磨性比硬质合金基体高100倍,因此剪切切削岩石时,齿刃具有良好的自锐性,钻头处施加扭矩,齿刃部位的金刚石层能够始终以尖锐的状态切入岩石,从而达到破碎岩石的目的,也正是基于其具有低剪切强度的特点。

PDC钻头破岩方式与所钻地层的岩石性质有关。

2 围压作用下PDC单齿的破岩分析围压作用下单齿切削模型在围压[6-7]条件下,岩石具有某些机械特性,钻进时会传递给钻头,为了研究围压下PDC钻头的破岩机理,可进行分析。

在许多文献中,在纯剪切的情况下钻头下部会产生锯齿状、条状,因此该部分在此基础上建模。

在整个破岩过程中,剪切面始终存在,假设作用于切削条上的法向力是由围压和剪切面积产生的,与岩石孔隙压力无关,切削齿在围压的作用下与岩石接触产生各种力,其中包括剪切力、切削力和摩擦力等,如图2所示为钻头切削岩石模型图。

3 PDC单齿的切削效率破岩效率是钻头破岩能力的主要因素之一,PDC单齿的切削效果也影响着钻头破碎岩石的效率,这意味着切削效率与切削齿移除特定体积岩石所施加的力有关,作用到岩石上的力会加速岩石的脱落。

本节从简单的二维简图来分析单个切削齿切削岩石的问题。

3.1 单齿的岩石切削体积模型由于,要想得到切削体积,需求出未知量h。

为了简化计算,剪切面可看做平面,图4为简化的剪切平面图,切削体积在岩石的椭圆形投影,其中长半轴为a、短半轴为b。

因此,PDC齿的切削体积为:3.2 单齿的切削效率为了更好的描述PDC单齿的切削效率,重新定义了切削效率,将破岩体积Vc与切削齿所受合力F合的比值作为切削效率η的高低的标准。

如下式⒃所示:针对较软地层,假设裂缝初始系数为0.5,裂纹初始角为,切削深度hc分别为0.5mm、0.9mm、1.3mm,参考之前的实验数据[9-10],将所得数据全代入式⒂~⒃中,可得切削齿直径dc与切削齿切削效率η的关系,如图5所示。

由图5可知,当切削深度较低时,切削齿的切削效率与切削齿直径成正比,但幅度不大;当切削深度恒定时,切削齿的切削效率随切削齿直径的增大而提高;而当切削深度较大时,随切削齿的直径增加,切削效率提高,且幅度较大。

因此,对于钻进软地层,选用同一种切削齿直径破岩时,切削深度越大,破岩效率越高。

⑵后倾角对切削齿切削效率的影响针对中硬地层,假设裂缝初始系数为0.6,裂纹初始角为,切削齿直径dc为13.44mm,切削深度hc分别为0.5mm、1.5mm、3mm,参考之前的实验数据[9-10],将所得数据全代入式⒂~⒃中,可得后倾角α与切削齿切削效率η的关系,如图6(a)所示;同样的,假设切削齿直径为16mm、19mm,其他参数都不变,可得后倾角与切削效率的关系如图6(b)、6(c)所示。

当切削深度一定时,对于切削齿直径dc为13.44mm时,切削齿的切削效率随着后倾角的增大而提高(α⩽),后倾角α在~时,切削效率好,而当后倾角α= 时,破岩效率最佳,若后倾角继续增大,切削效率反而会逐渐下降。

当后倾角一定时,切削齿的切削效率随着切削深度的增大而提高,对于切削深度hc为3mm的破岩效率是1.5mm的一倍。

4 结论本文对PDC钻头破岩机理进行研究,首先对PDC钻头进行了比较全面系统的阐述,包括PDC钻头的结构和破岩机理,然后建立了围压下的PDC单齿破岩的力学模型,对围压作用下钻进过程进行了力学分析,并重新定义了钻头切削体积和切削齿的切削效率,得到以下结论:⑴在破岩过程中,切削齿表面会存在着球形的碎屑累积,带状切屑与碎屑球间产生摩擦力,碎屑球与井底间产生摩擦力都与切向力和轴向力有关;⑵切削齿的切削效率与切削深度、后倾角、切削齿直径及切削齿所受合力等参数有关,合力与切削齿轴向力、侧向力和切向力有关;⑶ PDC切削齿尺寸对钻头破岩效率有显著影响。

对于钻进软地层时,选用大直径的切削齿破岩时,破岩效率越高;⑷ PDC切削齿的后倾角对破岩效率有显著影响。

对于中硬地层,当切削齿直径为13.44mm时,最佳后倾角为;当切削齿直径为16mm或19mm时,最佳后倾角为。

参考文献(References):[1] 邹德永,曹继飞,袁军等.硬地层PDC钻头切削齿尺寸及后倾角优化设计[J].石油钻探技术,2011.39(6):91-94[2] 梁尔国,李子丰,邹德永.PDC钻头综合受力模型的试验研究[J].岩土力学,2009.30(4):938-942[3] 李悦.PDC钻头复合冲击破岩机理及模型研究[D].东北石油大学,2017:11-15[4] 祝效华,李海.PDC切削齿破岩效率数值模拟研究[J].应用基础与工程科学学报,2015.23(1):182-191[5] Chase Hanna. Application Specific Steel Body PDC BitTechnology Reduces Drilling Costs in Unconventional North American Shale Plays[J]. SPE144456,2011.[6] 蔣宏伟,王克雄,翟应虎.围压下牙轮钻头单齿对不同岩石的破岩试验[J].天然气工业,2007.10:60-62,136-137[7] 陈勉,金衍,张广清.石油工程岩石力学[M].科学出版社,2008.[8] Wang. X, Wang. ZQ, Wang. DG. A novel method formeasuring and analyzing the interaction between drill bit and rock[J]. MEASUREMENT,2018.121:344-354[9] 彭军生,杨利.PDC 钻头技术的新进展[J].石油机械,2001.29(11):49-51[10] 徐艳坤.扭转冲击PDC钻头的破岩机理及实验研究[D].东北石油大学,2015:3-6。