基于PLC控制的高效蓄热式钢包烘烤器技术的研究

蓄热式钢包烘烤器原理

蓄热式钢包烘烤器原理蓄热式钢包烘烤器原理介绍•蓄热式钢包烘烤器是一种常用于面包、蛋糕等烘焙食品的设备。

•该烘烤器以蓄热体为核心,通过加热蓄热体来传递热量,使食品得以均匀加热并达到理想的烘焙效果。

蓄热体的作用蓄热式钢包烘烤器中的蓄热体是关键组件之一,其作用如下: 1. 储存热量:蓄热体具有较高的热容量,可以吸收并储存大量热能。

2. 释放热量:当蓄热体被加热后,其会释放储存的热能,使周围环境温度升高。

3. 保持温度稳定性:蓄热体的存在可以缓冲烘烤室温度的波动,使其更加稳定。

工作原理蓄热式钢包烘烤器的工作原理主要包括以下几个步骤:1.加热蓄热体:启动烘烤器后,热源开始加热蓄热体。

–蓄热体通常由具有良好导热性能的材料制成,如陶瓷、石墨等。

–通过电加热丝或燃气灯等方式加热蓄热体。

2.吸热过程:蓄热体吸收热量并逐渐升温。

–蓄热体具有较高的热容量,可以存储大量热能。

–吸热过程中,蓄热体表面温度逐渐升高,同时将热量传递给周围环境。

3.烘焙食品:当蓄热体达到设定温度后,烘烤室内的食品开始受热。

蓄热体释放的热量温度均匀,确保食品在烘焙过程中受热均匀。

4.保温过程:一旦蓄热体释放热量完成,烘烤器进入保温状态。

–蓄热体的热量使烤箱保持一定的温度,保持食品的热度。

–保温过程中,烤箱内温度的波动较小,有利于烘焙效果的一致性。

优势与应用蓄热式钢包烘烤器具有以下优势: - 高效节能:蓄热体具有良好的热容量和导热性能,可以提高热能的利用效率,并减少能源消耗。

- 烘烤均匀:蓄热体释放的热量温度均匀,使得食品在烘焙过程中受热均匀,避免出现焦糊和生熟不均的情况。

- 温度稳定:蓄热体的存在使得烘烤室内温度波动较小,有利于烘焙食品的一致性。

蓄热式钢包烘烤器广泛应用于面包店、烘焙工厂、酒店和家庭等场所,以满足人们对美味烘焙食品的需求。

结语通过蓄热体的加热和释放,蓄热式钢包烘烤器实现了对食品的均匀加热和保持温度的功能。

其高效节能、烘烤均匀、温度稳定等特点使其成为烘焙领域中不可或缺的设备。

蓄热式钢包烘烤器原理

蓄热式钢包烘烤器原理蓄热式钢包烘烤器是一种常见的工业烘烤设备,其原理是利用钢包的蓄热能力来实现物料的加热和干燥。

钢包烘烤器通常由烘烤腔、加热元件、控制系统等部分组成。

下面将详细介绍蓄热式钢包烘烤器的工作原理与应用。

蓄热式钢包烘烤器的原理基于物料与热媒之间的热交换过程。

热媒一般采用热水、蒸汽等介质,通过加热元件传导热能到钢包内,使钢包内的物料得到加热。

物料在钢包内进行烘烤过程中,会释放出大量的水分和挥发物,而热媒通过与物料接触,将其吸收,并带走。

这样循环往复,使物料逐渐干燥。

蓄热式钢包烘烤器的烘烤腔通常由内外两层构成,内层为钢包,外层为保温层。

钢包的材质通常选择具有良好导热性能的金属材料,如不锈钢。

钢包内部有一定的容积,可以容纳一定量的物料。

加热元件通常位于钢包的外侧,以充分利用钢包的蓄热能力。

加热元件可以是电加热管、燃气燃烧器等,通过加热元件向钢包传导热能,使钢包内的物料加热。

控制系统是蓄热式钢包烘烤器的重要组成部分,用于实现对加热温度、烘烤时间等参数的控制。

控制系统通常包括温度传感器、控制器和执行器等。

温度传感器用于实时监测钢包内的温度,将温度信号传送给控制器。

控制器根据设定的加热温度和烘烤时间,通过控制执行器调节加热元件的工作状态,以实现对钢包内温度的控制。

蓄热式钢包烘烤器具有以下优点。

首先,由于钢包具有较大的热容量,可以实现较长时间的持续加热,使物料得到充分的烘烤。

其次,钢包的材质具有良好的导热性能,可以实现快速的热传导,提高烘烤效率。

此外,蓄热式钢包烘烤器可以根据不同的物料和工艺要求进行灵活的调节和控制,具有较高的适应性和可操作性。

蓄热式钢包烘烤器在许多领域中有广泛的应用。

在食品工业中,蓄热式钢包烘烤器可以用于面包、饼干等烘烤食品的生产过程中,使其具有更好的口感和风味。

在化工工业中,蓄热式钢包烘烤器可以用于颗粒状物料的干燥、烘烤,提高产品质量和生产效率。

在医药工业中,蓄热式钢包烘烤器可以用于药品的干燥、烘烤等工艺过程中,确保药品的质量和安全性。

蓄热式钢包烘烤技术的应用实践研究论述

蓄热式钢包烘烤技术的应用实践研究论述钢包是钢铁生产工艺流程中的重要组成部分,它不但要负责钢水的运送,还在钢水精炼中发挥巨大的作用。

蓄热式钢包烘烤技术是对传统的钢包烘烤器进行了一定程度的技术改造。

通过对烧嘴、蓄热室和换向阀等设计完成对钢包的烘烤工艺,使得钢包运送钢水的过程中减少漏钢事故并且对于连铸坯的内部质量起到了保护作用。

本文通过解析蓄热式钢包烘烤器的设计特点,对蓄热式钢包烘烤技术的应用进行了初步探究。

对这一技术以后的改良提出了一些见解。

标签:蓄热式;钢包烘烤技术;应用;论述0 前言钢包是运送钢水的钢铁精炼工艺中的重要组成部分,提高钢包烘烤温度对于提升钢包内衬零件使用寿命和连铸拉坯速度都有着积极的影响。

不仅如此,钢包烘烤温度提高还能够消除中心缩孔和中心偏析。

现阶段的钢铁生产工艺中的钢包烘烤技术已经得到了充分发展,从只用一根煤气管插入钢包中烘烤到后来的高速烧嘴烘烤器和自身预热式烘烤器,在现代钢铁生产工艺当中,最为广泛使用的是蓄热式钢包烘烤器的烘烤技术。

这种烘烤技术对于燃料的消耗较少、烘烤的速度较快、烘烤温度较为均匀且污染物的排放含量也相对较低。

是目前最先进的钢包烘烤技术,对现代钢铁生产工艺具有重大意义。

1 蓄热式钢包烘烤的设计关键(1)烧嘴的设计。

为了保证钢包烘烤的火焰完整性和对包底烘烤的温度是否能够传达到位,对于钢包烘烤的火焰有着一定的长度和刚度的硬性要求。

为了使钢包受到的烘烤温度足够均匀,保证火焰具备一定的长度,就必须要使煤气与空气的混合过程加长。

在钢包的有限空间内,如果煤气和空气的混合速度过快,就会使产生的火焰燃烧区域不够集中,使其对钢包烘烤的温度不够均匀。

但如果在有限的钢包空间内,煤气和空气的混合速度过慢又会导致煤气在钢包内无法完成充分燃烧,这样就会在蓄热室的高温度发生“二次燃烧”的现象,尽管这种热量由于被蜂窝体吸收而不会产生浪费和泄漏,但由于烟气温度过高,对蜂窝体的使用寿命产生的极大的影响。

钢包烘烤器采用蓄热烘烤设备的研究

过 与 常 规 烘 烤 器 的 比较 ,认 为 采 用 蓄 热 式 烘 烤 器 具 有 明显 的经 济 效 益 ,不 仅 在酒 钢 而且 在 全 国 冶 金 企 业 中都 非 常 值 得 推 广 。

关 键 词 :烘 烤 器 :蓄热 式 ;钢 包 中 图分 类 号 :T 3 文献 标 识 码 :B 文章 编 号 :1 7 — 3 5 ( 0 6 3 0 2 — 2 F4 6 3 3 5 2 0 )0 — 0 6 0 Re e r h a o t p ia i n o a - c u sa c b u Ap l to f c He t a c mu a e k r i d eBa i g l t d Ba e La l k n n

《 重技术》 一

效 率 只维 持在 2 %左 右 的低 水 平 ,环 境 污染 严 重 5 和 烤包 器 烧 嘴使 用 寿命 短 等 弊端 ,导 致 烘 烤 一个 新 钢包所 需要 的煤 气量 相对 而 言非 常 大 ,用 0 2 20 m 直 径 的煤 气 管 道 ,压 力 在 60 0P m 0 a时 需 要 连 续 烘 烤 4 6天 的 时 间 才 能 烘 烤 好 一 个 新 钢 包 , ~ ( 于砌 筑包需 要 4天 ,对 于打 结包 需要 6天 ) 对 。

W a g Rug n n ua g

Ab t a t T e a t l t d c st e a v na e n i d a tg so e h a - c u lt d b k ri r ci a sr c : h r c e i r u e h d a tg sa d d s v na e f h e t a c mu a e a e p a t l i n o a t n c

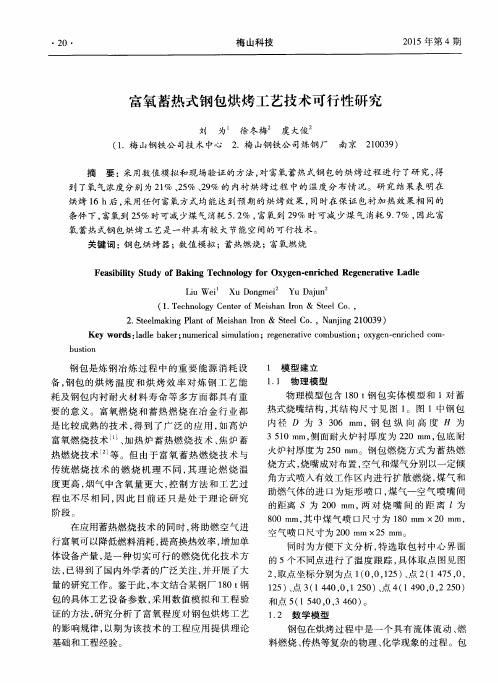

富氧蓄热式钢包烘烤工艺技术可行性研究

到 了氧 气浓度 分别 为 2 1 %、 2 5 %、 2 9 % 的 内衬 烘烤 过 程 中的 温度 分 布 情 况 。研 究结 果表 明在 烘烤 1 6 h后 , 采 用任 何 富氧 方式均 能 达到 预 期 的烘 烤 效果 , 同 时在保 证 包衬 加 热 效果 相 同的

条件 下 , 富氧 到减 少煤 气 消耗 9 . 7 %, 因此 富

L i u We i X u D o n g m e i Y u D a j u n

( 1 . T e c h n o l o g y Ce n t e r o f Me i s h a n I r o n& S t e e l Co . ,

2 . S t e e l m a k i n g P l a n t o f Me i s h a n I r o n& S t e e l C o . ,N a n j i n g 2 1 0 0 3 9 )

1 模型 建立 1 . 1 物 理模型

物理 模 型包含 1 8 0 t 钢包 实 体模 型 和 1对 蓄 热 式烧 嘴结 构 , 其结构尺寸见 图 1 。 图 1中钢 包 内径 D 为 3 3 0 6 mm,钢 包 纵 向 高 度 日 为 3 5 1 0 m m, 侧 面耐火 炉 衬 厚 度 为 2 2 0 m m, 包 底 耐 火炉 衬厚度 为 2 5 0 m m。钢包 燃 烧 方 式 为 蓄 热燃 烧方 式 , 烧 嘴成 对布 置 , 空气 和煤 气分 别 以一定倾 角方 式喷 入有 效 工作 区 内进行 扩 散 燃 烧 , 煤 气 和 助燃 气体 的进 口为 矩 形 喷 口, 煤 气一 空 气 喷 嘴 问

行 富氧 可 以降低燃料 消耗 , 提 高换热 效率 , 增加 单 体设 备 产量 , 是一 种 切 实可 行 的燃烧 优 化 技 术 方

高效蓄热式钢包烘烤技术在杭钢电炉的应用

高效蓄热式钢包烘烤技术在杭钢电炉的应用摘要介绍了杭钢电炉公司100吨钢包加热烘烤器在使用中发生的一些问题同时也介绍了改造后蓄热式钢包烘烤器使用的情况。

实践证明在节能、环保、经济效益等方面取得了较好的效果;并对烧嘴砖的使用寿命偏短、烘烤包盖处逸气量大等存在的问题进行了分析。

关键词蓄热式燃烧技术;钢包烘烤器;节能Abstracts The using of Hang Zhou Iron and Steel Group Company original 100 tons ladle baking equipment is analyzed,and the application effect of new 100 tons ladle baking equipment of the regenerative heat is discussed in detail. Energy-saving,reducing harmful emissions and economic benefit of the new ladle baking equipment were analyzed. Some problems,such as short life of burner brick,large amount leakage of clad cover,and so on,are discussed.Keywords High Temperature Air Combustion;Ladle baking;Energy-saving0 引言原有国内外炼钢厂都是采用不同的钢包加热方法烘烤钢包使其达到足够的钢包体内部温度。

在国内,一般以不同比例的混合煤气为主,其热值、压力、杂质的不稳定,变化波动大,传统钢包烘烤时存在燃气预热温度低,烧嘴适应性差,钢包内部烘烤不均匀,温差大,火焰外溢,燃料消耗高等问题,已难适应炼钢技术快速发展对钢包烘烤工艺技术要求。

蓄热式钢包烘烤技术2005-6-20

270吨 钢包

包体

传统钢包烘烤装置存在的问题

热平衡

烟气温度式钢包烘烤与传统方式的比较

名 称 烘烤 温度 (℃)

400 | 800

烘烤 时间 (h)

72 • • • • • • • • • •

特

点

控

制

套筒式、自身 预热式烧嘴

使用高热值煤气 包衬加热不均匀 烘烤效率低 能耗高 污染物排放量大 钢包寿命低

手动控制烘烤过程

蓄热式烧嘴

1100

8

燃料消耗降低20—50% PLC自动控制系统 排烟温度150—200℃ 包顶底温度差≤30 ℃ 包龄延长6—10炉

钢包烘烤装置蓄热式改造(立式)

改造前

传统烧嘴

改造后

排烟管

蓄热式烧嘴

钢包盖

升降装置 引风机

钢包 空气风机

钢包烘烤装置蓄热式改造实例

种类 形式 蓄热体 处理温度 内衬 処理能力 燃料

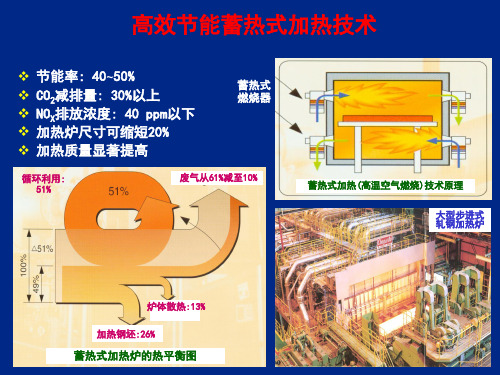

高效节能蓄热式加热技术

节能率: 40~50% CO2减排量: 30%以上 NOX排放浓度: 40 ppm以下 加热炉尺寸可缩短20% 加热质量显著提高

蓄热式 燃烧器

循环利用: 51%

废气从61%减至10%

蓄热式加热(高温空气燃烧)技术原理 大型步进式 轧钢加热炉

炉体散热:13%

加热钢坯:26%

蓄热式加热炉的热平衡图

蓄热式燃烧技术的核心

低NOX燃烧器 高效蓄热体 长寿命换向阀 自动控制系统

蓄热式钢包烘烤技术特点

节能率:40%以上 CO2减排量:40%以上 NOX排放浓度:100ppm以下 缩短加热时间

炼钢过程与钢包

蓄热式钢包烘烤器原理及应用

摘要 : 介绍 了蓄热式燃烧技术 的工作原理及其在钢包烘烤器上的应用 。 关键词 : 蓄热式燃烧技术 ; 钢包 ; 烘烤器

中图分类号 : ℃ 6 1 TF 6 —

换 向阀及 自 动控制系统构成, 如图 1 所示。

火焰冲击不到包壁 嚣 然 油

() 3 排烟温度传统装置高温烟气直接排人环境 温度约 1lO 蓄热式装置高温烟气经蓄热体后 O ℃, 热量传给蓄热体 , 排放温度约 2 0 0 ℃。

I 接 触 风帆

图 2 蓄热式 钢包烘烤器原理简 图

3 蓄热式钢包烘烤器的效果

维普资讯

2 6

江 苏 冶 金

第3 4卷

2 蓄热式燃烧 技术在钢包烘烤器上 的

应 用

由于蓄热式钢包烘烤器 比传统烘烤器烧嘴体积

要大, 烘烤器 的形 式有 采用 卧式 、 式 , 图 2 示 。 立 如 所

()蓄热式燃烧器分两侧组织燃烧, 2 火焰可冲 击钢包包壁 , 而传统燃烧器一般火焰均在钢包 中间,

通过蓄热式钢包烘烤器在几个钢厂 的使用来 看, 具有 以下显 著效果 : ()由于空气预热 , 1 通常至 1 0 ℃, 0 火焰温度 0 增 加约 60℃ ( 0 相对 空 气 温度 为 2 , O℃ 即空气 不 预 热 时)钢包 烘烤 时 间明显缩短 , 能效果 显著 。 , 节 ()由于两个蓄热式烧嘴, 2 互相交替工作 , 钢包 内形成较均匀的温度场 , 提高了钢包烘烤质量。 () 3 燃料燃烧完全 , 降低了污染物的排放。 () 4 烟气有组织排放及 温度降低, 使现场操作 环境 大大改 善 。

热炉、 均热炉等炉窑得到应用 。与传统的燃烧技术 相 比, 节能 效果 明显 , 均 节 能达 到 3 以上 , 其 平 O 而 且可充分利用低热值、 廉价燃料, 大大降低 了生产成 本 。所 以 , 该技 术 的 开发 与 应 用越 来 越 受 到人 们 的

基于PLC的谷物烘干自动控制系统设计与实现

方案设计本程序控制采用顺序控制程序,顺序控制系统指按照设定的受控执行机构的动作顺序,按步进行的自动控制系统。

它受控设备通常是指动作顺序不变或着相对固定的生产机械。

此种控制系统转步主令信号多数是行程开关(包括触点或无触点行程开关、光电开关、干簧管开关、霍尔元件开关等位置检测开关),有时采用压力继电器、时间继电器类的信号转换元件作为一些步的转步主令信号。

为了让顺序控制系统工作可靠,通常用步进式顺序的方式控制电路结构。

步进式顺序控制是指控制系统的任何一程序步(下面简称步)的得电必须以上一步的得电且本步的转步主令信号已发出作为条件。

对生产机械来说,受控设备任何一步的机械动作可否执行,决定于控制系统前一步是否已经有输出信号和其受控机械动作是否已经完成。

如果前一步的动作没有完成,则后一步的动作也无法执行。

这种控制系统的互锁严密,即便转步主令信号元件失灵或出现误操作,亦不会导致动作顺序错乱。

从总体而言,选用我们学习过程中熟悉的日本欧姆龙公司的CP1H型PLC系列可编程控制器控制。

此编程器,结构简单、易于理解、生动形象、高可靠性、抗干扰能力强、丰富的I/O接口模块、配套齐全、功能完善、适用性强、系统的设计、工作量小、维护方便、容易改造、体积小、重量轻、能耗低。

本设计还利用了组态软件对谷物自动烘干控制系统实时监控,使得整个设计生动形象具体,实用性强[1]。

它是指一些数据采集与过程控制的专用软件。

它处于自动控制系统监控层的一级的软件平台与软件开发环境,用灵活的组态方式,为用户提供了高速构建自动控制系统监控模式的、通用层次的工具软件。

组态的应用领域很广泛,可用于电力系统、给水控制系统、石油和化工等领域的数据采集和监视控制及过程控制等很多领域。

目录1 方案设计 (I)1.1 设计任务要求 (1)1.2 硬件方案设计 (2)1.3 软件方案选择 (2)2 谷物烘干自动系统控制部分设计 (4)2.1 谷物烘干自动控制系统的硬件选择 (4)2.1.1 谷物烘干自动控制系统PLC选型 (4)2.1.2 谷物烘干自动控制系统外围设备选型 (5)2.2 谷物烘干控制系统的控制电路设计 (7)2.2.1 谷物烘干控制系统原理图配 (7)2.2.2 谷物烘干自动控制系统I/O地址分配 (7)2.2.3 谷物烘干自动控制系统流程图 (9)3 谷物烘干自动控制系统软件设计 (11)3.1 谷物烘干自动系统控制程序设计 (11)3.1.1 谷物烘干自动控制系统PLC程序设计部分说明 (11)3.1.2 谷物烘干自动控制系统PLC程序运行调试 (15)3.2 谷物烘干自动控制系统组态监控设计 (16)3.2.1 谷物烘干自动控制系统组态工的简介 (16)3.2.2 谷物烘干自动控制系统组态工程建立画面图 (16)3.2.3 谷物烘干自动控制系统组态画面的部分功能分析 (17)3.3 谷物烘干自动控制系统组态通信 (18)参考文献 (25)附录A 梯形图 (24)附录B 组态界面 (29)附录C 组态程序 (31)1.1 设计任务要求设计手动烘干与自动烘干两种启动模式。

钢包蓄热式烘烤及周转过程温度模拟和优化研究

钢包蓄热式烘烤及周转过程温度模拟和优化探究本文探究了钢包蓄热式烘烤及周转过程温度模拟和优化。

起首,分析了钢材烘烤的基本原理和热传导过程,建立了热传导模型。

然后,基于MATLAB软件,对钢包内部和外部的温度场进行了数值模拟,并通过试验验证了模拟结果的准确性。

最后,利用遗传算法对烤炉的优化设计进行了探究,得出了最佳的加热时间和温度,以及最优的环境参数。

优化结果表明,通过对钢包烘烤过程的优化设计,可以显著提高钢材的质量和生产效率。

关键词:钢包烘烤;温度模拟;遗传算法;优化设计;生产效率。

1.引言钢材是现代工业中不行或缺的重要材料,但钢材的质量受许多因素影响,其中之一就是热处理过程。

钢材在热处理过程中需要经过热加工和冷却等多个环节,而钢包烤炉作为热加工的关键环节之一,对钢材的质量和生产效率具有重要影响。

当前,国内外许多钢厂接受钢包蓄热式烤炉,该烤炉具有节能、环保、高效的特点,但在实际生产中也存在一些问题,例如烤炉的加热时间和温度等参数不合理,导致钢材烘烤不充分,影响钢材的质量和生产效率。

因此,本文旨在探究钢包蓄热式烤炉的温度模拟和优化设计,以提高钢材的质量和生产效率。

2.钢包烘烤的基本原理和热传导模型2.1 钢包烘烤的基本原理钢包烤炉是利用燃料和空气进行热交换,将钢包内部的温度提高,加速钢材的烘烤过程。

钢包的温度变化与钢材的质量和生产效率密切相关。

因此,在实际生产中,需要对钢包的温度进行实时监测和控制。

2.2 热传导模型为了建立钢包的温度模型,需要思量钢材的热传导过程。

将钢材看做一个匀称的圆柱体,假设其热传导系数为k,半径为r,长为L,则钢材内部温度的变化可以由下式描述:∂T/∂t = k [(1/r^2) ∂/∂r (r^2 ∂T/∂r) + ∂^2T/∂z^2]其中T是温度,r是径向坐标,z是轴向坐标,t是时间。

该方程描述了热量在钢材内部传递的过程。

3.温度场的数值模拟在本文中,利用MATLAB软件对钢包内部和外部的温度场进行了数值模拟。

蓄热式钢包烘烤的数值模拟

蓄热式钢包烘烤的数值模拟

目前,混合储热式烘烤装置已经大量应用于加工行业,特别是在商业烘焙行业,它可以提供更安全的性能,更快的烘烤速度和更均匀的烘焙品质。

钢包烘烤作为一种储热技术在行业中受到广泛重视。

然而,由于技术复杂性,钢包烘烤系统仍然存在许多未解决的技术难题,包括不同环境下的烘焙性能差别,系统安装难度以及烘焙参数的优化和控制等。

对于混合储热式钢包烘烤系统,为了充分预测烘焙性能,数值模拟方法成为研究舞台上值得关注的重要内容。

由于储热技术的复杂性,有必要通过采用时变的过程模型来研究钢包烘烤的性能,这是目前最常用的模拟方法。

采用此模拟方法的关键是估算烘烤过程中各参数对烘焙结果的影响,以及每个区域的热特性,并结合烘焙模拟。

首先,需要建立一个热惯性场,描述热气流在钢包烘烤系统中的传播图,这需要综合考虑各个热气流力学参数。

然后,建立数学模型来求解受控热流传播和储热特性,这些由钢包层的结构,外界环境参数和现有太阳能技术驱动。

最后,还需要考虑热损失的变化,以及热量的传输路径,以更好地模拟和估计热流传播和储热特性。

总体而言,通过采用时变数值模拟方法,可以更全面、更精确地预测混合储热式钢包烘烤系统的性能,优化整个烘焙过程,使其符合特定的烘焙要求和烘焙效果标准。

同时,也可以用来设计新型钢包烘烤系统,针对不同的工况,优化钢包结构,使性能更加可靠。

高效节能型钢包烘烤器的研究以及原理小论文

大学本科生毕业设计说明书(专题小论文)题目:高效节能型钢包烘烤器的研究以及原理学生姓名:高效节能型钢包烘烤器的研究以及原理摘要本文概述了钢包烘烤的意义、国内外烘包器的现状,重点介绍了新开发的自身预热钢包烘烤器和高效蓄热钢包烘烤器。

同时介绍了高效蓄热式钢包烘烤器的原理、系统的组成。

关键词钢包烘包器自身预热烧嘴蓄热燃烧烧嘴原理组成Research & Principle of Ladle Pre-heater with High-Efficiency andEnergy-SavingABSTRACT The significance of ladle preheating and the application status of ladle pre-heater in abroad and China were introduced, The developed ladle pre-heater with self-preheating burner or with regenerative ceramic burners was described.And introduces the principle and compose of Ladle Pre-heater with High-Efficiency and Energy-SavingKEY WORDS Ladle pre-heater, Self- preheating burner, Regenerative ceramic burner,Principle,compose1前言随着钢铁生产者对钢铁生产质量和成本的重视,对钢包、中间罐、铁水包烘烤温度和能耗提出了更高要求。

一方面要求把钢包烘烤到较高温度和温度均匀性,另一方面要求能耗低、环境污染少,甚至可以应用低热值燃料。

原有钢包烘烤器为传统直燃式,燃料为高炉煤气。

钢包烘烤时间长,能耗大,包衬烘烤温度不均匀,烘烤质量差,难以满足炼钢生产的工艺要求,而且因高炉煤气热值不能稳定燃烧,需用氧,实行富氧燃烧。

基于PLC的电动机烘箱温度控制系统设计

文章编号:1004-289X(2008)06-0038-03基于PL C的电动机烘箱温度控制系统设计刘霞(宝鸡文理学院电子电气工程系,陕西宝鸡721007)摘要:为实现电动机烘箱加热均匀、温度阶梯上升、恒温时间准确且安全性高的控制,以松下电工FP1型PL C 为主控制器及固态继电器PSS R,设计一可靠性较高的烘箱温度控制系统;通过实际运行达到了较好的控制效果。

关键词:可编程序控制器;温度控制;电动机烘箱中图分类号:TP273文献标识码:BD esign of T e m p erature C on trol Syste m of a M otor O ven Ba sed on PLCLIUXia(Dep.of E lectronics and E lectrical Eng.,Baoji College ofA rts and Science,Baoji721007,China) Abstract:In order tom ake the motor oven even heati n g,te mperature step r i s e,accurate constant te mperature and high saf ety contro,l take PLC of FP1type as main controller and soli d2state relay PSS R.A oven te mperature control syste m that is h i g her re li a bility is desi g ned.It has fi n e resu lt in practica l operation.K ey word s:PLC;te mperat u re con tro;l motor oven1引言电动机绕组重绕后应对其绕组进行绝缘浸漆过程,这个过程重要的一个环节是要将绕组已经浸透绝缘漆的电机定子放到浸漆烘干设备及烘箱中进行烘干处理。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

基于PLC控制的高效蓄热式钢包烘烤器技

术的研究

刘彬(辽宁石化职业技术学院,辽宁锦州 121001)

2009-4-7

摘要:高效蓄热式燃烧技术是一种新型的高效节能、环保式燃烧技术。

我国近几年在这一技术领域已开始起步,进一步开发和推广这一高效节能、低污染的先进燃烧技术势在必行,发展前景广阔。

文章利用这一技术,设计了钢包烘烤器,重点开发了基于PLC控制自动控制系统。

关键词:高效蓄热燃烧技术;钢包烘烤器;PLC控制

中图分类号:TP273 文献标识码:A 文章编号:1009-2374(2009)06-0051-02

高效蓄热式燃烧技术本质上是一种极限余热回收技术,它尽可能地回收燃烧加热装置的废气显热,降低排烟热损失,提高燃热装置的加热效率。

目前,钢包烘烤时烟气的排出温度高达1000℃以上。

因此,钢包排烟损失占燃烧总热量的50%~70%,提高钢包热效率的最佳途径就是最大限度地降低其排烟温度。

钢包也称盛钢筒或大包,是用于盛接钢水并进行浇铸的设备。

也是炉外精炼设备的组成部分。

工作时,钢包内所盛钢水的温度可达1200℃以上。

为了保护钢包及很好地保温,钢包中砌挂有耐高温

材质的内衬。

钢包在新砌内衬,修补内衬和接受浇铸前都要进行烘烤。

钢包新砌内衬或修补内衬后进行烘烤的目的是对新砌钢包的内衬浇注料进行烘干脱水。

使新砌包内的耐火材料达到最佳工作状态,从而延长包龄。

新砌钢包的烘烤,要根据砌筑的耐火材料要求的升温曲线进行。

钢包浇铸前进行烘烤的目的是均匀地提高钢包内衬的温度水平,以减少钢水浇铸过程的热损失,达到浇注工艺要求。

调查结果又表明,钢铁生产能耗很高,约占全国能源消费总量的10%左右。

因此,钢包浇注前的快速烘烤,可以提高工作效率,获得节能降耗等综合效益。

我国原有的钢包烘烤器为立套管式钢包烘烤器(如图1所示),中心管通入煤气,外套管通入助燃空气。

通过生产实践,发现立套管式烘烤器存在热能利用率底、烘烤质量差、烘烤时间长、污染严重等缺点。

图1 立套管式 图2 高效蓄热式

高效蓄热式钢包烘烤器(如图2所示),以蜂窝陶瓷为蓄热材料对烟气余热进行回收,同时预热煤气和助燃空气。

生产实践和试验结果表明,这种钢包烘烤器操作灵活、能源利用率高,满足钢厂的现场条件及钢水包快速、均匀烘烤的要求。

一、高效蓄热式钢包烘烤器的工作原理

高效蓄热式钢包烘烤器技术的原理如图2所示。

当燃料和冷空气由A方向通入时,烧嘴A处于燃烧状态,烧嘴B处于排烟引风状态。

烧嘴A生成的火焰加热钢包内衬,烟气由引风机抽出,经过烧嘴B,将右蓄热室中的蓄热体加热,加热后烟气以100~150℃的温度经换向阀及排烟系统排入大气。

经过换向周期,A、B两组烧嘴交换其工作状态(换向)。

换向后,烧嘴A处于排烟状态,而烧嘴B处于燃烧状态,冷空气进入右蓄热室时,被预热至高温,而蓄热体逐渐被冷却;此时,左蓄热室的蓄热体被加热。

经过换向周期又换向,过程转换到前一过程,如此循环。

这样,进入钢包的冷空气被预热至高温(可达到1000℃左右),而排烟温度减低(可低至100~150℃),大大节省能源。

二、基于PLC控制的高效蓄热式钢包烘烤器的实现

对某厂原有的立套管式钢包烘烤器进行了技术改造。

本次改造以天然气为燃料,采用S7-200PLC控制的高效蓄热式钢包烘烤器。

对改造后的钢包烘烤器进行了实验测试。

(一)改造后的高效蓄热式钢包烘烤器的主电路

根据工艺要求,设计系统主电路电气原理图如图3所示:

图3 钢包烘烤器控制系统主电路原理图

图中给出了鼓风电机、空气引风电机、煤气引风电机和钢包包盖电机的供电与控制主电路图,采用大功率固态继电器功率模块对电机进行启动与停止的控制,方便地实现与PLC的接口,使控制简单便捷,便于功率模块的安装,可以安装在同一个散热板上,集中进行散热,减小了安装空间,克服了钢厂环境较差,容易产生粉尘,对接触器危害较大的弊端,增加了系统的可靠性。

模块选择输入控制电压为3~24V,输出电压为400V,输出电流为30A的三相固态继电器功率模块。

(二)控制电路

硬件的实现:由于本改造方案中,根据被控设备的信号源统计,并对输入、输出点的信号类型进行分析,可知涉及的输入信号共有25点数字量直流输入(需24VDC供电),输出负载共需要30点数字量直流输出(需24VDC供电)。

因此选用CPU226一块

24DI/16DO, EM223 8DI/8DO模块一块;EM222 /8DO模块一块,均为晶体管输出。

同时配备一块24VDC,输出电流为5A的稳压电源。

软件的实现:本系统的软件设计主要是PLC的软件设计,使用的软件编译环境为西门子公司的STEP7。

在程序设计中,充分考虑预防煤气泄露等问题所需要的声光报警以及联锁保护等,确保系统的运行安全。

三、结论

作为一项跨世纪的先进节能环保技术,采用高效蓄热式钢包烘烤器技术能够最大程度地实现高产、优质、低耗和低污染,完全符合我国可持续发展的战略要求。

该项技术在邯钢应用成功后,国内

钢铁企业迅速推广,目前已有太钢、武钢、南钢等30余家企业50多座高效蓄热式钢包烘烤器投入运行,均取得十分显著的节能效果。

该项技术高效、节能和环保的多重优越性及巨大的技术经济效益和社会效益正在被越来越多的企业所认识,并且正在拓展到石化、陶瓷、玻璃、锅炉、机械等行业的热工设备上。

采用该项技术后,平均节能率可达30%,预计每年可给国家节约3000万吨以上标煤,可为中国的企业带来300亿元以上的经济效益。

参考文献

[1]萧泽强,吉川邦夫.高温空气燃烧新技术讲座.中国科学技术协会工程学会联合会,北京,1999.

[2]郭震,贾恩宝.蓄热式燃烧技术在钢包烘烤器上的应用[J].工业炉,2005,27(3).

[3]Ou Jianping,Hsiao Techiang.Investigation and Application of HTAC in China.HTACG5:Fifth International Symposium on High Temperature Air Combustion and Gasification,Yokohama,2002,(10).。