含孔复合材料层合板的压缩性能研究

含分层损伤复合材料层合板的压缩强度研究

含分层损伤复合材料层合板的压缩强度研究分层损伤复合材料层合板是一种由多层不同材料组成的复合材料结构,其具有优异的力学性能和轻质化特性,广泛应用于航空航天、汽车、船舶

等领域。

其中,压缩强度是评价层合板力学性能的重要指标之一。

在研究

含分层损伤复合材料层合板的压缩强度时,需要考虑多种因素。

首先,不

同材料的层间粘合强度对层合板的压缩强度有重要影响。

其次,层合板的

层数、厚度比、层序等结构参数也会影响其压缩强度。

此外,层合板的制

备工艺、成型温度、压力等因素也会对其压缩强度产生影响。

为了提高含

分层损伤复合材料层合板的压缩强度,可以采取多种措施。

例如,优化层

合板的结构设计,选择合适的材料组合和层序,提高层间粘合强度等。

此外,还可以采用先进的制备工艺,如自动化制备、热压成型等,以提高层

合板的制备精度和质量。

总之,含分层损伤复合材料层合板的压缩强度研

究是一个复杂而重要的课题,需要综合考虑多种因素,采取有效的措施来

提高其力学性能。

复合材料层合板低速冲击后剩余压缩强度研究

( ) 伤 累积 法 , 用 动态 有 限元 计 算 层 板 的 冲击 4损 利 损伤 , 以其 对应 的退 化后 的刚度 作 为板 的初始 损伤 , 再 用损 伤 累积法 模 拟 板 的压 缩 破 坏 过 程 , 计 算剩 并

代 冲击 损伤 , 之后 用孔 边 断裂韧 性来 判定 板 的破坏 ;

1 面 内损伤及 失效 准则

复 合 材 料 层 合 板 的 冲 击 及 冲 击 后 压 缩 过 程 中 的

面 内损伤 主要 有纤 维断裂 、 体开 裂 、 体挤 压等 形 基 基 式 。J .H u等 考 虑各 种 应 力 对 不 同失 效 模 式 .P o 的影响后 , 出 了基 于应 力 的包括 基体 开裂 、 体挤 提 基 压 破坏 、 纤维 断裂 等 主要 破 坏 模 式 的冲 击 损 伤失 效 准 则 。文献 [ ] 3 作者 认 为基 于 应 变 的损 伤 准 则更 适 合 用来 预测 复合 材料 冲击损 伤 , 它们 是 : 纤 维拉 伸失 效

缩破坏特征及 C I A 的计算值与试验结果有 良 好的一致性 , 表明文中所采用的模型、 算法与损伤处理方

法 是 合 理 的

关

键

词: 复合 材料 , 算机模 拟 , 计 分层 , 限元 法 , 击 阻抗 , 击后压 缩 , 速 冲击 有 冲 冲 低

文献 标识码 : A 文章 编号 :0 02 5 ( 0 2 0 - 1 - 10 -7 8 2 1 )40 80 5 6

中图 分类号 : 2 4 8 3 7 3 V 1. ,0 4 .

纤 维 增强 复合 材 料 层合 结 构 在 受 低 速 冲击 后 , 损伤将 严 重削 弱结 构 的压缩 强 度 , 结 构 安 全 性形 对 成潜 在 的威胁 。所 以研究 复合 材料 层合 板 的低速 冲 击损 伤及 剩余 压缩 强 度 ( A 值 ) 有 重 要 的 意 义 。 CI 具 目前 计算 C I 的 方 法 主 要 有 4种 … : 1 软 化 夹 A值 () 杂法 , 冲击 损伤 等效成 规则 形状 的 软化夹 杂 , 后 将 然 用应 力准 则 、 变 准 则 或 其 他 准 则 判 定 板 的 失 效 ; 应 () 2 子层 屈 曲法 , 冲击 损 伤 看 作 大 小 不 同 的多 个 将 规则 形状 的分层 , 为 压缩 破 坏 过 程 是 各个 子层 不 认 断 发生 屈 曲失效 的过 程 , 当所有 子层 都屈 曲时 , 结构 发 生破 坏 ;3 开 口等 效法 , 一 个 圆孔 或 椭 圆孔 取 () 用

复合材料层合板高速冲击后压缩性能试验研究

复合材料层合板高速冲击后压缩性能试验研究在科技的海洋中,复合材料层合板如同一艘航船,承载着人类对材料科学的梦想与追求。

然而,当这艘航船遭遇高速冲击的风暴时,它的压缩性能是否依然坚不可摧?本文将对此进行深入探讨。

首先,我们要明确一点:高速冲击对于复合材料层合板来说,无疑是一场严峻的考验。

它如同一颗猛烈的炮弹,瞬间撞击在航船上,留下难以磨灭的痕迹。

这种冲击不仅会对材料的外观造成损伤,更会对其内部结构产生深远的影响。

因此,我们必须高度重视这一问题,并采取有效的措施来应对。

那么,如何评估高速冲击后复合材料层合板的压缩性能呢?这就需要我们运用科学的方法和手段进行试验研究。

试验的过程就像是一场精密的手术,需要我们细致入微地观察和分析每一个细节。

通过对比不同条件下的试验结果,我们可以揭示出高速冲击对材料压缩性能的具体影响。

在试验过程中,我们发现了一些问题。

比如,在某些情况下,复合材料层合板在遭受高速冲击后,其压缩性能会出现明显的下降。

这就好比是航船在风暴中失去了稳定性,随时都有可能倾覆。

这种现象无疑给我们敲响了警钟,提醒我们必须加强材料的抗冲击能力。

为了解决这一问题,我们需要从多个方面入手。

首先,我们可以优化材料的设计,提高其整体的抗冲击能力。

这就像是给航船加装了坚固的护甲,使其在面对风暴时更加从容不迫。

其次,我们还可以通过改进加工工艺和技术手段来提升材料的性能。

这就像是给航船配备了先进的导航系统,使其在复杂的海域中能够准确判断方向。

当然,我们也不能完全依赖试验研究来解决问题。

毕竟,试验只是模拟实际情况的一种手段,而真实的应用场景往往更加复杂多变。

因此,我们还需要进行大量的实际应用测试,以确保我们的研究成果能够真正应用于实际生产中。

在未来的发展中,复合材料层合板的高速冲击后压缩性能研究仍然面临着许多挑战和机遇。

我们需要不断探索新的研究领域和方法,以推动这一领域的持续发展和进步。

同时,我们也需要加强与相关行业的合作与交流,共同推动复合材料层合板技术的创新与应用。

含分层缺陷复合材料层合板压缩强度试验研究

( 1 . AVI C S h e n y a n g E n g i n e De s i g n a n d Re s e a r c h I n s t i t u t e , S h e n y a n g 1 1 0 0 1 5 , Ch i n a ; 2 .

第3 9卷 第 3期

2 0 1 3年 6月

航 空 发 动 机

Ae ro e n g i n e

V0 1 - 3 9 No. 3

J u n . 2 0 1 3

含分层缺 陷 复合材 料层 合板压缩 强度试验研 究

许洪 明 , 温卫 东 , 刘 芳 。

( 1 . 中航工业沈阳发动机设计 研究 所 , 沈阳 1 1 0 0 1 5 ; 2 . 南京航空航天大学 能源与动力工程学 院, 南京 2 1 0 0 1 6 )

许洪明( 1 9 8 1 ) , 男, 硕士 , 主 要 从 事 航空 发动机 结构 强度和 复合 材料 结构 强

度设计 工作 。 收稿 日期 : 2 0 1 2 — 0 9 — 2 6

Co mp r e s s i v e St r e n g t h Ex p e r i me n t a t i o n Re s e ar c h o n Co mp o s i t e

c o mp r e s s i v e s t r e n g t h s t u d y o f c o mp o s i t e l a mi n a t i o n l a y e r e d d e f e c t w a s c o n d u c t e d . T h e c o mp r e s s i v e s t r e n g t h e f f e c t o f t wo d i f f e r e n t p o s i t i o n s d e l a mi n a t i o n i n t h e l a mi n a t i o n d i r e c t i o n o n t h e c o mp o s i t e l a mi n a t e s w a s ma i n l y s t u d i e d .T h e r e s u l t s s h o w t h a t t wo d i f f e r e n t f r a c t u r e p o s i t i o n s a p p e a r d i f f e r e n t l a y e r e d e x t e n s i o n o n t h e e d g e o f p r e - d e l a mi n a t i o n a n d r e d u c e t o 9 . 0 4 % a n d 8 . 6 0 % c o mp a r e d t o n o d a ma g e e x p e i r me n t s .T h e d e l a mi n a t i o n p o s i t i o n h a s d i f f e r e n t i n l f u e n c e o n t h e c o mp r e s s i v e s t r e n g t h o f c o mp o s i t e s .T h e b i g g e r i n l f u e n c e o f d e l a mi n a t i o n o n c o mp r e s s i v e s t r e n g t h i s i n t h e mi d d l e p o s i t i o n o f l a mi n a t i o n d i r e c t i o n . K e y wo r d s : c o mp o s i t e ; d e l a mi n a t i o n ; c o mp r e s s i v e s t r e n g t h ; e x p e i r me n t a t i o n

复合材料层合板拉压和面内剪切性能的分散性实验研究

s a i t a n l ss s o h t 3 p r m e e i u l d s rb to t t i la a y i h ws t a - a a t r we b l it i u i n, No ma it i u i n a d l g o ma s c r l d s rb to n o n r l d s rb to r o d f n to st e c i e t e d s rb to r p r iso h e h n c l h r c e s i it i u i n a e g o u c i n o d s rb h it i u i n p o e t f em c a ia a a t r .F — e t c

( p r m e fEng ne rn e h nis, o t De a t nto i e i g M c a c N r hwe t r se n

Po y e h ia n v r i Xi a 0 ,Ch n ) lt c n c l U i e st y, ’ n 7 7 1 0 2 ia

关键词 : 合材料 ; 学性能 ; 散性 ; 复 力 分 实验 研 究 中 图 分 类 号 : 3 TB 3 2 文献 标 识 码 :A 文 章 编 号 :1 O - 3 1 2 1 ) 60 2 — 6 O 14 8 ( 0 0 0 — 0 00

Ab ta t o i e en o c d T3 0 QY8 1 c m p st a ia e h e sl ,c mp e sa d i- ln sr c :F rf rr if r e 0 / b 9 o o i lm n t ,t e tn i l e e o rs n n pa e

变 曲 线 都 几 乎 为直 线 , 具有 脆 性 破 坏 的特 点 。并 且 利 用 统 计 学 原 理 对 实 验 结 果 进 行 统 计 分 析 , 究 各 力 学 性 能 参 数 的 分 研 布特性 , 果表明 : 参数威布尔分布 、 态分布 、 结 三 正 对数 正 态分 布 能 较 好 地 描 述 各 力 学 性 能 参 数 的分 布 规 律 , 后 给 出 复 最 合 材 料 层合 板 拉 、 、 切 性 能 的 分 散性 参 数 。 压 剪

层合板静压痕及压缩强度试验与其数据统计分析

( T h e F i r s t A i r c r a t f I n s 0 0 8 9 , C h i n a )

Ab s t r a c t :T h e c o mp r e s s i v e u l t i ma t e s t r e n g t h v a i r a t i o n o f l a mi n a t e d c o mp o s i t e p l a t e a f t e r i mp a c t i s c o n s i d e r e d a s i mp o r t a n t f o u n d a t i o n f o r t h e s t uc r t u r a l d e s i g n a p p l i c a t i o n o f a i r v e h i c l e .I n a c c o r d a n c e wi t h t h e s t a n d a r d t e s t i n g r e c o mme n d a t i o n s o f q u a s i -

T e s t i n g a n d D a t a A n a l y s i s o f L a mi n a t e s S u b j e c t e d t o Qu a s i — s t a t i c

I n d e n at t i o n a n d Co mp r e s s i v e Ul t i ma t e Lo a d s

第2 9卷 0 1 4年第 2月 1期

失效分析与预防

F e b r u a r y , 2 0 1 4

Vo 1 . 9, No . 1

含填充孔复合材料层压板极限压缩强度分析与预测

顺序、 螺栓材料 、 栓拧 紧力 矩等 因素 可影 响它 的极 螺 限强 度 和 破 坏 模 式 。张子 龙 对 一 种 给定 铺 层 的

1 6期

陈

铖, : 等 含填充孔复合材料层压板极限压缩强度分析与预测

T 0/45复合 材 料 开孔 和 填 充孔 层 压 板 进 行 了压 3050

据都 是将该 截 面作 为研 究 对 象 , 为 该截 面 的应 力 认

水 平 达到 临 界 状 态 时 , 压 板 发 生 破 坏 , 而 得 到 层 从 开孔层 压板 的极 限强 度 。 1 2 含填 充孔 复合 材 料 层压 板 极 限 压 缩 强度 估 算 .

法 。 利用 M C P t n N s a 限元 分 析 软 件 , 立考 虑 界 面 接 触 的有 限元模 型 。分 析 了层 压 板 刚度 和 螺栓 刚度 对 载 荷 分 配 S a a/ at n有 r r 建

系数的影响规律 , 界面单元应力表明层压 板 与螺栓 之 间接触 力分布 为余 弦 函数形 式。 同时, 开展 了三种铺层 T 0/ T -3 70 L - 0 A

意义。

关键词 复合材料

填充 孔

螺栓连接

压缩载荷

强度 预测

有 限元分析

中图法分 类号

T3 ; B3

文献标志码

A

机械 连 接 是 复 合 材 料 主 承 力 结 构 中采 用 的一 种 主要 连接方 式 , 机 械 紧 固件 会 在螺 栓 孔 周 围 区 但 域 引入复 杂 的 应 力 场 , 降低 构 件 的 承 载 能 力 , 头 接 连 接位 置 成 为 飞 机结 构 发 生 破 坏 的常 见 位 置 。2 0 世 纪下 半 叶虽 然 进 行 了 冲击 损 伤 和 分 层 对 压 缩 失 效 影 响的广泛 研究 , 大部 分 复合 材 料 飞 机结 构 仍然

某国产复合材料层压板压缩稳定性研究

3. 四边简支层压板理论计算

计算时将复合材料层压板按薄板理论简化分析,按理论经验公式[9]计算

64

马子广,王卫卫

Figure 1. Laminate meshing model 图 1. 层压板网格划分模型 Table 1. Mechanical properties of a domestic pre-preg laminate 表 1. 某国产预浸料层压板力学性能

Study on Compression Stability of a Domestic Composites Laminate

Ziguang Ma, Weiwei Wang

AVIC Helicopter Research Institute, Jingdezhen Jiangxi

st th th

Received: Apr. 21 , 2017; accepted: May 9 , 2017; published: May 12 , 2017

= N xcr

π2 b2

2 b 2 2 a D22 2 2 D m + D + D + ( 12 11 66 ) 2 b m a

(1)

式中: N xcr ——单位长度上的轴压屈曲载荷。

m ——沿板的 x 方向的屈曲半波数。

a,b ——板的长度和宽度。

本试验(图 7)在 YGD-50 电子压力试验机上进行,试验之前在试验件表面粘贴应变片(见图 8),然后将 试验件与夹具(图 9)装配,夹具用来模拟简支边界条件。将装配好的组件放在压力机平台上进行试验,加载 速度 1 mm/min,直至试验件发生整体失稳破坏,同时用 DH3817F 进行应变采集。共进行 3 件进行试验。

碳纤维复合材料开孔层合板压缩损伤预测和模型比较

失效及分层ꎬ并对各压缩损伤模型的强度和破坏预

测结果进行对比分析ꎮ

压缩应 力ꎮ 只 考 虑 层 内 失 效 时ꎬ3 方 向 应 力 为 零ꎮ

由于 Tsai ̄Wu 失效准则的单一应力表达式不能区分

失效模式ꎬChen 等 [16] 在 Christensen [17] 的基础上将

户子程序通过引入自定义的失效准则和材料退化模

平面层合板ꎬ弧面层合板的研究对于机身和翼型设

型ꎬ能够更贴合研究需求或达到更高的精度ꎬ但计算

计也十分重要ꎮ Knight 等

[4]

试验发现弧面开孔层合

模型相对复杂ꎮ

板的起始损伤主要由孔边局部屈曲引起ꎬ随后造成

已有研究大多关注于某一特定平面或弧面开孔

整个层合板迅速溃塌或形成稳定发展的层内失效和

玻璃钢 / 复合材料

33

2019 年第 10 期

碳纤维复合材料开孔层合板压缩损伤预测和模型比较

唐 荆1ꎬ3ꎬ4ꎬ5 ꎬ 陈 啸2 ꎬ 杨 科1ꎬ3

(1 中国科学院工程热物理研究所ꎬ 北京

3 中国科学院大学ꎬ 北京

靠 Abaqus 程序内置 Hashin 失效准则的壳模型即可为弧面开孔层合板提供较为简单高效的强度评估ꎬ但在平面开孔层合板中

采用改进 Tsai ̄Wu 失效准则的自定义子程序对强度和损伤预测更为可靠ꎮ

关键词: 复合材料ꎻ 开孔压缩ꎻ 有限元模型ꎻ 渐进损伤分析ꎻ 失效准则

中图分类号: TB332 文献标识码: A 文章编号: 1003-0999(2019)10-0033-07

变梯度ꎬ使损伤发展更为复杂ꎬ进而影响其结构响

中可通过两种方式实现:通用的软件内置程序和自

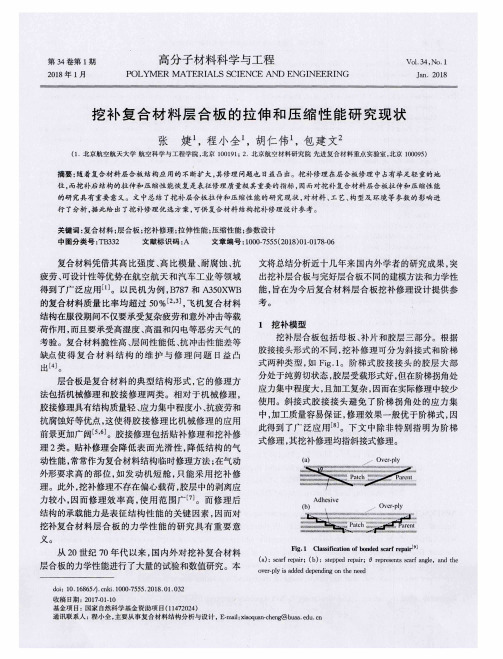

挖补复合材料层合板的拉伸和压缩性能研究现状

摘要 :随着复合材料层合板结 构应 用的不断扩大 ,其修理 问题也 日益 凸 出。挖补修理在 层合板修理 中占有举 足轻重的地 位 ,而挖 补后 结构的拉 伸和压缩性 能恢复是表征修理质量极其重要的指标 ,因而对挖补 复合材料层合板拉伸 和压缩性 能 的研 究具有重要意 义。文中总结 了挖 补层合板拉伸和压缩性 能的研 究现 状 ,对材料 、工 艺、构型及 环境等参数的影 响进 行 了分析 ,据此给 出了挖补修理优 选方案 ,可供 复合材料 结构挖补修理设计 参考。

over-ply is added depending on the need

doi:10.16865/].enki.1000—7555.20I8.O1.032

收 稿 日期 :2017—01.10 基 金项 目:国 家 自然 科 学 基 金 资 助 项 目 (11472024) 通讯联 系人 :程小全 ,主要从事复合材料结构分析与设计 ,E.mail:xiaoquan.cheng@buaa.edu.en

塞 萋 ;鎏It 岁

Adhesive (b) .

0、 cr_ply

H g.1 Classification of bonded scarf rep ̄drC ]

(a):scarf repair;(b):stepped repair;8 represents scarf angle。and the

(2)胶 接界 面 的引入 使得 模 拟更加 复 杂。一般 采 用 cohesive单 元 模 拟 界 面 分 层 ,而 cohesive单 元 对 网 格 质量 和损 伤很 敏 感 ,使 得计 算 不 容 易收 敛 。若 同时 模 拟 母 板 和胶 接 界 面 的分 层 ,则 会出 现 cohesive单 元 交 叉的现 象 ,有限元 模 型 的收 敛性 和结 果 的准 确性 都 会下 降 ,所 以应 尽 量 少 用 cohesive单 元 。母 板分 层 可 采 用 I ec判 据 lⅢ】、Chang判 据 、、 判据 l 5 J等 衰 减 方法 ,将界面损伤等效成单元损伤 以实现结构损伤模 拟 。二维斜 接结 构 的承 载能 力基 本 由胶层 和胶接界 面 决定 ,所 以胶 接界 面 的损 伤 模 拟是 否准 确将 直 接影 响 计 算 结 果 的 精 确 度 ,一 般 都 需 要 在 胶 接 界 面 设 置 cohesive单 元 ⅢJ。而 三维 挖补 结构 的承载能力 除 了受 胶 接 接头 的影 响 ,还 受母 板 承载 能力 的影 响 ,胶接 界面 处不 设 置 cohesive单 元 ,仍 可 以获得 较 为 准确 的模 拟 效 果 [16]。

复合材料层合板的压缩试验对比研究

复合材料层合板的压缩试验对比研究张龙,王波1),矫桂琼(西北工业大学工程力学系,西安,710129)摘要:在复合材料压缩试验标准中,有三种不同的压缩试验标准,ASTM D3410M-03、ASTM D6641M-01以及SACMA SRM6-94标准。

不同的标准将得到不同的试验结果。

本文对T700/9916复合材料层合板进行了这三种压缩试验标准的压缩试验,从而得到相应的压缩模量和压缩强度。

并通过对试验方法中试件所处的应力状态的分析比较,得出了这三种试验标准不同的适用性。

ASTM D3410M-03标准中垂直表面的挤压力和剪切力作用对压缩强度影响很大,其压缩强度为662MPa;而在ASTM D6641M-01标准其影响相对较小,强度为803MPa。

SACMA SRM 6-94标准中垂直表面的夹块只作为侧面支撑,主要为端部压缩力,因此所受影响最小,但是该方法极易导致端部压溃,压缩强度为1218MPa。

关键词:复合材料;力学性能;压缩试验;试验标准引言复合材料由于具有比强度高,比模量大,断裂韧性强,密度低,热稳定性,抗烧蚀性,化学稳定性和尺寸稳定的特点。

目前已广泛应用于航天、航空工业等领域中[1~7]。

因此复合材料基本性能的测定就变的尤为重要。

而复合材料压缩性能一直以来都是较难测定的。

试件的轴向压缩破坏模式大多是失稳破坏。

从整个试件横截面的纵向失稳到局部个别纤维的失稳,同时试验装置对所得结果也有很大的影响[8-10]。

压缩试验方法中的压缩力可由试件表面的剪切和端部压缩引入试件中。

但不同的压缩方式影响试验结果的得出。

由于以上种种原因使得压缩性能的测定存在许多困难。

Potter等[11]研究了石墨/环氧层复合材料的压缩性能,得出了试件尺寸与压缩性能试验结果的关系。

蒋邦海等[12]对一种单纤维二维正交平纹机织布增强树脂基复合材料进行了三个主方向的准静态压缩试验研究。

分析了碳纤维的初始微屈曲对压缩性能和压缩强度的影响。

含分层缺陷复合材料层合板压缩强度试验研究

含分层缺陷复合材料层合板压缩强度试验研究许洪明;温卫东;刘芳【摘要】复合材料层合结构在生产和使用过程中经常会出现分层损伤,为研究分层损伤对复合材料层合结构压缩强度的影响,对含预制分层缺陷的复合材料层合板进行了静强度压缩试验研究,主要研究了沿层合板厚度方向2种不同位置的分层缺陷对复合材料层合板压缩强度的影响.试验结果表明:2类试验件断裂位置均主要集中在预制分层缺陷的边缘,断裂部位呈现不同程度的分层扩展;2类试验件的压缩强度较无初始缺陷的试验件分别降低9.04%和8.60%,说明分层缺陷的位置对复合材料层合板压缩强度的影响程度略有不同,分层缺陷位于层合板厚度方向中间位置时对压缩强度影响较大.【期刊名称】《航空发动机》【年(卷),期】2013(039)003【总页数】4页(P73-76)【关键词】复合材料;分层;压缩强度;试验【作者】许洪明;温卫东;刘芳【作者单位】中航工业沈阳发动机设计研究所,沈阳110015;南京航空航天大学能源与动力工程学院,南京210016;中航工业沈阳发动机设计研究所,沈阳110015【正文语种】中文复合材料层合结构在制作和使用过程中经常出现各种各样的损伤或缺陷[1-2],其中分层损伤或缺陷为较常见的1种损伤形式。

随着复合材料层合结构在中国航空航天领域的广泛应用,研究含分层损伤或缺陷复合材料结构的强度问题具有十分重要的意义。

复合材料层合结构在内部出现损伤后,其刚度与静强度会有一定程度降低[3],但这种降低的程度与损伤的大小、位置及损伤形式有很大关系,目前很多学者[4-8]都对含分层损伤或缺陷的复合材料结构进行了理论和试验分析,主要研究了含有圆形或椭圆形分层损伤的复合材料层合板的静强度、疲劳和屈曲等问题,其中文献[4]中还特别研究了含分层缺陷弧形板的压缩强度。

本文主要对含初始预制分层缺陷的复合材料层合板结构进行了静强度压缩试验研究,分析了沿厚度方向不同位置的分层缺陷对层合板压缩强度的影响规律。

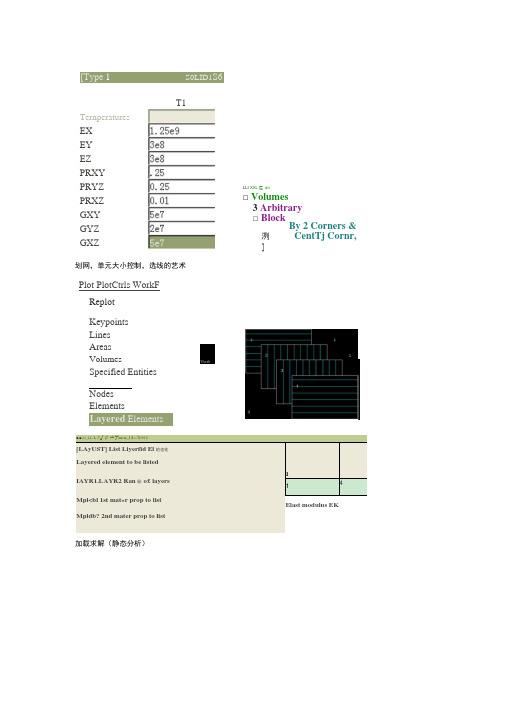

ANSYS复合材料层合板受压分析

[Type 1 S0LID1S6T1 TernperaturesEXEYEZPRXYPRYZ PRXZ GXY GYZ GXZ LLI XXL 匚an□ Volumes3 Arbitrary□ Block洌]By 2 Corners &CentTj Cornr,划网,单元大小控制,选线的艺术Plot PlotCtrls WorkFReplotKeypointsLinesAreasVolumesSpecified EntitiesThetfi NodesLayered Elements■■J J_LL- L U』0 亠丁― n._l 3—'3-11 L[LAyUST] List Liyerfid El的也花Layered element to be listedYR2 Ran駅o£ layers Mpl<bl 1st mat«r prop to list Mpldb? 2nd mater prop to list 114 Elast modulus EK加载求解(静态分析)Analysis OptionsSmall Displacenient Static 创 ''Calculate prestress effectsApply曰 Structural□ Di sp1accment OnLincsJ*3 On Areas 丹 On Keypoints 帀 On NodesOn Node Componenti 曰 SymmetTy B_ C_ 洌 On Lines 厨・・・with Area On Areas n Nodes1+1 An+1 c^TJUim R CApply Symmetry Lendi 11 on on JLLI i-eXected nodesNsrml Symnh surface i s norrih^L to KUNCoordinate system na.压力载荷(选择节点的艺术)m r urce/ BuuiEii iS Pressure 0 On Lines 厨 On Areasn Nodes[SF] Apply FKES on nodts; AS a |Const ant yal 口电If Constant value th«n :VALUE Load PRES valn«6000选择所有,进行求解 保存结果Time Control1Time nt end of 1oadstup 1Automatic time stepping* Number of substeps广 Time increinentNuiober of subst eps 10H ax no. □ f sub s t ep si对称位移约束Nodal DOF Solution4Nodal Reaction LoadsElement SolutionElement Hod 日 1 Element Nodal StressFrequency :Write every substepUser selectedwhere N• All solution Hems rBasic quantities Write Items to Results File国List Results SQuery ResultsS Kesults Viewertions for Out[SHELL] Shell results are from Middle layer [LAYER] Layer results 吐史fromSpecified l^yer tiumberMax failur ft cri t 选择固定一节点,用reselectE Plot ResultsE List ResultsDetailed SuunDary 旨Iteration SimnnryS Percent Error E Sorted Listing 園I ir i ______ 殍DOF Solution0 X-Cornponent0 Y-Coioponent0 Z^Coirponentofofofdi sp laceirientdi sp 1 acementdi sp lacementodal SolutionNODE UX uv uz USUM20.0080 0.25904E-01-0.51260 0.513261282 0.0000-0.25906E-01-0.512&O 0.513262563 阿.0000-0・17266E-01-0-51260 0.5129025640.0000-0・ 863S7E-02-0・ 51281 0.512S80.0030-0.8?803E-0S-0.51261EL 5126125£&0-00000.86338E-02-0-51261 0.5126825670.U0800.172&5E-01-0-5126U 0.51289为所选节点的位移l<>9 tT'F<7<=!结果H List ResultsB Detailed Summary 圉Iteration Sunnnry SPercent Error E SortedListing S Nodal SolutionS Element Solution 旨Superelem DOF 園SpotWeld SolutionLeaction SolPA ltfb/qT T 尸乜NODE FX FV 42-3990.7-8064.8 1323 3990_5 80£4.9 2708 -9641_2 -30722-2709-2SB8-7 -4360.7 2710 -B.52151 0,10274 27112B08.1 ■弓2712 9640.1 30722.FZ1373.01373_4-171.121488_7618.131408.9为所选节点支反力。

复合材料Z-pin的压缩试验研究

复合材料Z-pin的压缩试验研究王晓旭;陈利【摘要】The axial compressive behavior of three kinds of composite Z-pins was investigated. The ultimate compressive stress and failure modes of composite Z-pins with different length were analyzed. The results show that carbon fiber Z-pins with the diameter of 0.50mm have the best compressive properties. Those with the diameter of 0. 28mm are apt to be buckled. And aramid fiber Z-pins are easily failures on the contact point. Theoretical predictions of critical stress of carbon fiber Z-pins agree well with the experimental results , but the experimental value of the critical stress value of aramid fiber Z-pins is lower than the theoretical value.%通过三种复合材料Z-pin的轴向压缩试验,观察了各Z-pin的压缩行为,分析了三种复合材料Z-pin在不同长度时的极限应力及其失效形式.结果表明,直径为0.50mm的碳纤维Z-pin的压缩性能最好,其各长度Z-pin所能承担的极限应力都较大.直径0.28mm的碳纤维Z-pin易发生失稳现象,芳纶纤维Z-pin在压缩力的作用下,接触端容易受到破坏.两种碳纤维Z-pin临界应力的理论值与试验值吻合较好,但芳纶纤维Z-pin的临界应力的试验值比理论值偏低.【期刊名称】《航空材料学报》【年(卷),期】2011(031)004【总页数】6页(P90-95)【关键词】Z-pin;复合材料;压缩试验;临界应力【作者】王晓旭;陈利【作者单位】天津工业大学复合材料研究所教育部先进纺织复合材料重点实验室,天津300160;天津工业大学复合材料研究所教育部先进纺织复合材料重点实验室,天津300160【正文语种】中文【中图分类】TB332Z-pin增强技术是一种能够提高复合材料层间性能的新技术,主要用于层合复合材料和泡沫夹层复合材料[1~4]。

含孔复合材料层合板拉伸强度研究_李明

纤维增强复合材料结构由于具有比强度大、比 刚度高、抗腐蚀性能好以及良好的可设计性,近年 来在航空和航天领域被广泛地应用,已成为飞机和 航空发动机结构的重要材料之一[1 -4]. 纤维增强复 合材料的引入很大程度地提高了飞机的整体性,但 由于检查、拆装、维护的需要以及工艺限制,在纤维 增强复合材料结构件中,经常会存在一些孔. 如用 于螺栓连接的螺栓孔,用于检查的通孔,以及装配 孔,等等. 例如在鹰狮 JAS 39 的翼梁上就存在着很 多各种形状的孔[5],如图 1 所示. 而这些孔对复合 材料结构的强度将会产生一定的影响.

纤维增强复合材料结构由于具有比强度大比刚度高抗腐蚀性能好以及良好的可设计性近年来在航空和航天领域被广泛地应用已成为飞机和航空发动机结构的重要材料之一纤维增强复合材料的引入很大程度地提高了飞机的整体性但由于检查拆装维护的需要以及工艺限制在纤维增强复合材料结构件中经常会存在一些孔

第 43 卷 增刊 1 2011 年 3 月

复合材料层合结构的强度预测及失效分析是

基金项目: 国家“973”基金( 2006CB601206) ; 国家自然科学基金 ( 90816024,10872059) 资助项目.

设计复合材料结构时所必需解决的关键问题,是 安全、经济地应用复合材料的前提. 因此,它在复 合材料研究领域中很早受到重视并得到了较为广 泛的研究. 由于影响其强度的因素很多,失效形式 具有多样性,如纤维断裂、基体开裂、基体纤维剪 切破坏、分层等,使得强度预测变得比较复杂. 另 外,传统的设计、试验错误、再设计的方法将耗费 大量的时间和费用. 因此,运用有限元软件模拟复 合材料层合结构的失效过程并预测最终失效强度 具有重要的应用价值,而对于含孔复合材料层合 板的强度预测更是当前国际上复合材料领域的研 究热点. Chang 等[6]首先提出用于分析含孔单向 层合板在拉伸载荷作用下极限强度的逐渐损伤模 型,并对不同铺层顺序层合板的损伤扩展和破坏 情况 进 行 了 研 究. 程 小 全 等[7] 采 用 有 限 元 软 件

压缩载荷下非对称变厚度复合材料层合板性能研究

压缩载荷下非对称变厚度复合材料层合板性能研究

俞晓楠;许希武;郭树祥;冯浩凌

【期刊名称】《南京航空航天大学学报》

【年(卷),期】2024(56)1

【摘要】对非对称结构形式的变厚度复合材料层合板在准静态压缩载荷下的失效机理进行了试验和数值研究。

在ABAQUS/Explicit中建立全新的三维有限元模型(Finite element model, FEM),其中Hashin准则用于复合材料层合板渐进失效分析,内聚力建模用于模拟分层的萌生和扩展。

根据试验得到的应变数据分析,不连续的中性轴使层合板中产生弯矩,这些弯矩与轴向压缩载荷相互耦合,共同作用在层合板上。

有限元结果表明,在薄段和变厚度段的交界处存在明显的应力集中,且薄段的应力大于厚段的应力。

在交界处,发生了分层以及纤维和基体的压缩损伤,这与试验的结果一致。

FEM预测的极限荷载比试验测得的平均极限荷载小10.7%,证明了模型的可行性和合理性。

【总页数】13页(P103-115)

【作者】俞晓楠;许希武;郭树祥;冯浩凌

【作者单位】南京航空航天大学机械结构力学及控制国家重点实验室

【正文语种】中文

【中图分类】TB332

【相关文献】

1.复合材料层合板的厚度方向性能和层间性能

2.复合材料层合板压缩载荷下渐进损伤分析与试验验证

3.含孔复合材料层合板在压缩载荷下的三维逐渐损伤

4.压缩载荷作用下复合材料层合板结构开口翻边补强试验及数值模拟

5.压缩载荷下UHMWPE纤维复合材料层合板的力学性能与失效分析

因版权原因,仅展示原文概要,查看原文内容请购买。

纤维增强聚合物基复合材料层合板开孔压缩性能试验方法T∕CSTM 00284-2020

第一个字母

破坏形状

代码

角ቤተ መጻሕፍቲ ባይዱ层

A

横向

L

多模式

M

第二个字母 破坏区域

工作段 — —

代码 G — —

第三个字母

破坏位置

代码

中间

M

—

—

—

—

图8 开孔压缩有效失效模式示意图

8 结果计算

8.1 开孔压缩强度

按公式(1)计算开孔压缩强度,结果保留三位有效数字。

式中:

p

„„„„„„„„„„„„„„„„„(1)

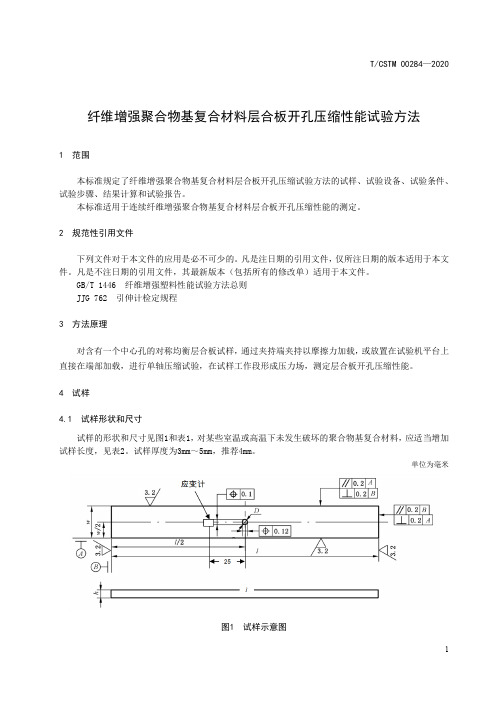

试样的形状和尺寸见图1和表1,对某些室温或高温下未发生破坏的聚合物基复合材料,应适当增加 试样长度,见表2。试样厚度为3mm~5mm,推荐4mm。

单位为毫米

图1 试样示意图

1

T/CSTM 00284—2020

表1 试样几何尺寸

单位为毫米

厚度 h 3~5

宽度 w 36±0.2

长度 l 300

孔径 D 6±0.06

7.4.1 以 2mm/min 的加载速度对试样连续加载,直到达到最大载荷,且载荷从最大载荷下降至少 30% 为止。记录载荷和位移数据。 7.4.2 可接受的破坏模式是发生在孔边的破坏。应用表 3 中的“三字母代码”式的失效模式描述方法。 代码的第一个字母描述破坏类型,第二个字母描述破坏区域,最后一个字母描述破坏位置。本标准规定 有效的失效模式代码仅限于*GM,图 8 中给出了三种可接受的失效模式。

5

T/CSTM 00284—2020

短夹板

长夹板与短夹 板之间的间隙

支撑板

试件

长夹板 楔形夹块 (4 块)

长夹板

左侧 长夹板

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

d i f f e r e n t h o l e d i a me t e r s a n d s h a p e s o n c o mp r e s s i v e s t r e n g t h o f t h e c o mp o s i t e l a mi n a t e s we r e s t u d i e d . T h e r e s u l t s s h o w t h a t wi t h he t i n c r e a s e o f h o l e d i a me t e r s , t h e c o mp r e s s i v e s t r e n g t h d e c r e a s e g r a d u a l l y, b u t t h e r e l a t i o n s h i p i s n o t l i n e a r . F o r t h e d i fe r e n t h o l e

S t u d y o n Co mp r e s s i v e P r o p e r t i e s o f Co mp o s i t e La mi n a t e s wi t h a Ho l e

Ma S h a o h u a ,F e i Bi n g q i a n g ‘ Li 一 ,Xu Li a ng ,Ha n Fa n g , Hui ( 1 . C o l l e g e o f E l e c t r o me c h a n i c a l E n g i n e e r i n g , S h e n y a n gAe r o s p a c e U n i v e r s i t y, S h e n y a n g 1 1 0 1 3 6 , C h i n a;

h o l e d i a me t e r s a n d s h a p e s , he t c h a n g e o f he t mi c r o s c o p e b e f o r e a n d a f t e r d a ma g e wa s a n a l y z e d a n d c o mp a r e d ,t h e i n l f u e n c e s o f

Hale Waihona Puke 最大的方向扩展 。侧 面断 口主要 为剪切 失效 , 有分层和屈 曲的特征 。

关键词 : 含孔复合材料层合板 ; 圆孔直径 ; 孔 形; 压缩 强度 ; 破 坏模 式 中图分 类号 : T B 3 3 2 文献标识码 : A 文章编号 : 1 0 0 1 . 3 5 3 9 ( 2 0 1 5 ) 0 9 . 0 1 0 6 . 0 4

2 K e yL a b o r a t o r yo f F u n d a me n t a l S c i e n c e f o r Na t i o n a l De f e n s e o f A e r o n a u t i c a l Di g i t a l Ma n u f a c t u i r n gP r o c e s s , S h e n y a n g ,1 1 0 1 3 6 , C h i n a ) Ab s t r a c t: Ac c o r d i n g t o t h e c o mp r e s s i o n t e s t o f c a r b o n i f b e r r e i n f o r c e d e p o x y r e s i n ma t r i x c o mp o s i t e l a mi n a t e s wi t h d i f f e r e n t

含孔复合材料层合板 的压 缩性能研究

马少 华 , 费 导强 , 回丽 。 许 良 , 韩 放

( 1 . 沈阳航空航天大学机电工程学院 , 沈阳 1 1 0 1 3 6; 2 . 沈阳航空航天大学航空制造工艺数字化国防重点实验室 , 沈阳 1 1 0 1 3 6 )

摘要: 对 不 同 圆孔 直 径 和 不 同孔 形 的 含 孔 碳 纤 维 增 强 环 氧 树 脂 基 复 合 材 料 层 合 板 进 行 了压 缩 实验 , 分析比较 了

破 坏前后 的形貌变化 , 研 究 了孔 的直径和形状对复合材料 层合板压 缩强度的影响 。结果表明 , 对于含 圆孔 的复合材 料层合板 , 随 着孔径 的增大 , 压 缩强度下 降明显 , 二者之 间并不 满足 线性 关 系。对 于不同孔形的复合材料层 合板 , 含 圆孔的压 缩强度最 大, 其次是椭 圆孔 , 然后是 方孔 , 最 小的是菱形孔 。在含 孔复合材料 结构设计过程 中 , 应尽量使 用 圆孔。含孔 复合 材料层合板 的破 坏模 式都 为过孔破 坏 , 破坏都 发生在应 力集 中的 区域 , 并且 断裂都是 沿着应 力集中

4 3卷 , 第 9期 1 0 6 第 2 叭5 年9 月

工

程

塑

料

应

用

Vo 1 . 43 , No . 9 S e p t .2 01 5

E NG1 NEE RI NG P L AS TI CS APP LI CAT I ON

d o i : 1 0 . 3 9 6 9 / j . i s s n . 1 0 0 1 - 3 5 3 9 . 2 0 1 5 . 0 9 . 0 2 1