高含二氧化碳天然气脱碳技术研究

高含CO2气田脱碳工艺探讨

气汇 合后外 输 。

( )变压吸 附法 。变压 吸 附法是 利用 吸 附剂对 3 二 氧化碳 的选择 性吸 附 ,在吸 附剂上 二氧 化碳对 其

他 组分有 较高 的分离 系数 ,来达 到对 酸性 天然 气 中 二 氧化碳 的脱 除 目的 。在 变压 吸附 脱碳 的专用 吸 附 剂的选 择 上 , 主要 根 据 二 氧 化 碳 和 甲烷 的 分 离 系

散速率 差异 ,来选 择 “ 过滤” 进料 气组 分 ,达到 分

提高气 田建设水 平 、降低 建设 投资 、提 高气 田开 发

效益 的重 要措 施 。

1 .国 内 外 脱 C : 艺 简 介 O 工

离 的 目的 。原 料气经 分 离和 精滤 ,达 到液 体含量≤

0 0 mg m。 . 1 / 、颗 粒 直 径 ≤ 0 0 # . 1 m,加 热 后 进 人 1 级膜 ,渗透 气 经 压 缩后 进 入 2级 膜 。 1 、2级 产 品

MDE A贫 液循环 使用 。

目前 国 内 部 分 高 含 C 气 田 或 气 田 区 块 , 0

C 含量 达到 了 5 ~2 ,必须 脱 除 C 。才可达 0 5 0 到商 品气 条 件 ,而 脱 C 。工 艺 和 规 模 的优 化 ,是 0

( )膜分 离法 。膜 分离法 是利 用一种 高 分子 聚 2 合 物薄 膜材料 ,依靠 气 体在膜 中 的溶解度 不 同和 扩

等特点 ,已逐 渐 替代其 他脱碳 方法 ,成 为 天然气 脱 C 的 主流 工 艺 。其 主要 工 艺 过 程 是 吸 收 剂 与 天 0。

特点及 国 内外 脱 C 技 术现 状 ,通 过 技 术 0

经 济 对 比 ,提 出 了 采 用 活 化 M D A 溶 剂 吸 E

天然气中二氧化碳脱除技术

维普资讯

化工 中间体

Chemical Intermediate

2008年第 o9期

20 25V0l% .天 然 气 气 压 力 ≥2MPa 装 置 由预 处 理 模 块 和 膜 分 离 模 块 组 成 .预 处

理 模 块 面 积 约 8mx3m.膜 分 离 模 块 面 积 约 2.5mx 2.3m。预 处 理 模 块 包 括 重 力 分 离 和 高 效 气 液 分 离 器 、多 级 精 密 过 滤 器 和 水 套 加 热 炉 等 。膜 分 离 模 块 由一 级 膜 分 离 过 程 和 二 级 膜 分 离 过 程 构 成 .共 四 根 直 径 为 200mm 进 口膜 分 离 器 组 。 其 中 .一 级 膜 分 离 过 程 由两 根 膜 分 离 器 并 联 构 成 .二 级 膜 分 离 过 程 由两 根 膜 分 离 器 串 联 构 成 。

以 下 是 本 文 介 绍 的脱 除 天 然 气 中 二 氧 化 碳 的 几 种 经 济 可 行 的工 艺 技 术

气 体 膜 分 离 是 新 型 化 工 分 离 技 术 。它 以 膜 两 侧 气 体 压 力 差 为 驱 动 力 ,使 得 CO:溶 解 并 渗 透 过 膜 ,从 而 使 该 组 分 在 膜 原 料 侧 浓 度 降 低 ,而 在 膜 的 另 一 侧 CO 达 到 富 集 ,达 到 天 然 气 脱 除 CO 的 目 的 。

原 料 天 然 气 来 自单 井 天 然 气 田 . 气 井 深 约 3800m 膜 分 离 装 置 设 计 日处 理 量 为 4x104Nm。/d. 操 作 压 力 5.1MPa,温 度 36℃ ,气 体 中 CO 含 量 约 81Vo1% ,CH 含 量 约 15Vol% 。其 它 组 成 还 包 括 N2、 C ~C 和 饱 和 水 蒸 气 。 要 求 处 理 后 回 收 天 然 气 气 (脱 碳 气 ) 流 量 不 低 于 350Nm3/h,其 中 CO 含 量

高含二氧化碳天然气脱碳技术

天然气中CO2脱除技术

4 结 语

随着 人们 环保 意识 的加 强 ,含油 污水 的处 理将 会越来 越 受 到重视 ,絮凝剂 的研 究 和开发 工作 也会 不断 地完 善 和进 步 。用 于 油 田含 油污 水处 理 的絮凝 剂正 逐 步 由无 机 向有机 、单 一 向复合 转化 ,并 形成 系列 化产 品。深入 研究 各种 絮凝 剂 的作用 机制 及相

剂吸 收脱 除 C 工 艺都采 用 了类 似 的 流程 和 设备 。 O 因此该 工 艺 的发 展 过程 实质 上是各 种溶 剂及 与之 复

配 的溶 剂 和 添 加 剂 的 选 择 、 改 进 的 过 程 。

求也 是 一个重 要 的考 虑 因素 。

醇胺 法是 天然气 酸气 处理 中使 用最 为频 繁 的方

维普资讯

油气 田地 面 工 程 第 2 7卷 第 3期 ( 0 8 3 20.)

5 1

天 然 气 中 C 2 除 技 术 O 脱

汪玉 同 ( 大庆 油 田工程 有 限公 司 )

摘 要 :天 然气 中 C 分 离是 一 个 重要 的 气体 分 离过 程 , 国 内外 已开 发 了许 多的 处 理技 术 。 O 归纳起 来这 些技 术主要 分 为 湿 法和 干 法 。MD A 湿 法 脱碳 工 艺技 术成 熟 ,能耗 适 中 ;膜 分 离技 E 术 已在 国外 海上 石 油平 台上得 到应 用 , 国 内尚未取得 工 业装 置建设 及 运行 经验 ;变压 吸 附适 用的

剂 吸收脱 碳 ,可分 为 化学 吸收 法 、物理 吸收 法 和物 理 化学 混合 吸收 法 ;干法 主要有 固定床 吸 附脱碳 和 通 过选 择分离 膜脱 碳 。原 料气 中 C 度 的高低 决 O浓 定采 用再 生还 是 非 再生 工 艺 。C 浓 度 低 ,则 采 用 O。 简单 的非 再 生工 艺 较 为 有 利 ;C 。 度 高 ,则 需 采 O浓 用再 生 工艺 。另 外下 游气 体处 理厂 对 C 含 量 的要 o。

天然气脱除CO2方法

天然气脱除CO2方法的比较与进展摘 要:总结了天然气脱除CO2的原因,对目前比较常用的三种脱除天然气中CO2的方法及其研究进展进行了综述,即醇胺吸收法、变压吸附法和膜分离法。

指出胺基溶剂、吸附剂以及膜的种类是决定分离效果的关键因素。

关键词:天然气;脱除CO2;进展天然气作为优质、清洁的燃料和重要的化工原料,其应用范围越来越广,工业发展步伐不断加快。

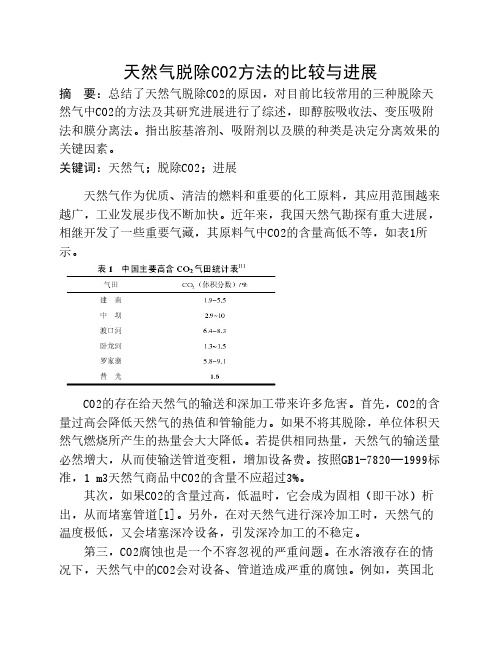

近年来,我国天然气勘探有重大进展,相继开发了一些重要气藏,其原料气中CO2的含量高低不等,如表1所示。

CO2的存在给天然气的输送和深加工带来许多危害。

首先,CO2的含量过高会降低天然气的热值和管输能力。

如果不将其脱除,单位体积天然气燃烧所产生的热量会大大降低。

若提供相同热量,天然气的输送量必然增大,从而使输送管道变粗,增加设备费。

按照GB1-7820—1999标准,1 m3天然气商品中CO2的含量不应超过3%。

其次,如果CO2的含量过高,低温时,它会成为固相(即干冰)析出,从而堵塞管道[1]。

另外,在对天然气进行深冷加工时,天然气的温度极低,又会堵塞深冷设备,引发深冷加工的不稳定。

第三,CO2腐蚀也是一个不容忽视的严重问题。

在水溶液存在的情况下,天然气中的CO2会对设备、管道造成严重的腐蚀。

例如,英国北海的ALPHA平台,其管线是由碳锰钢X 5 2制成的,仅用了两个多月就发生了爆炸,原因是油气中含1.5%~3.0%的CO2[2]。

大量研究认为,钢铁材料表面覆盖的碳酸铁和碳酸钙是造成CO2腐蚀的主要原因,这些腐蚀产物的生成膜在不同区域的覆盖程度不同,从而形成区域电偶,加速了钢铁的局部腐蚀。

研究发现[3],CO2的分压、温度、pH值、湿度、流速、介质组成、腐蚀产物膜、管材的材质和载荷等都会影响钢铁的腐蚀。

因此对CO2要进行脱除。

1 天然气脱除CO2的方法目前,许多技术都可以有效脱除天然气、燃料气等物流中的CO2,但没有哪种技术适合所有的情况,因此,选择方法时必须根据各种技术的特点、原料气的组成及分离条件来选择最合适的工艺。

脱除天然气中的二氧化碳气体的研究进展

宁渡 化I Ningbo Chemicallndustry

2015年 第 l劫

脱 除天然气 中的二氧 化碳气体 的研 究进 展

张 啸 晨 --2,付 凌 霄 t, 王 二 国 (1.上 海 大 学 环 境 与化 学工 程 学 院 , 上海 200444; 2.上海 化 学 试 剂 研 究 所 有 限 公 司 , 上 海 200065

空 间 位 阻胺 是 近 几 年 开 发 的 一 种 新 型 净 化 剂 。研 究发 现 ,在胺 分 子 中 引入 某些 具有 间位 阻效应 的基 团 ,町明显 改善 溶剂 的脱硫 脱碳效 果 。 此类溶 剂 的 主要 优 点是 :吸 收 效率 高 ,溶 剂循 环 量少 , 能耗和 操 作 费用 低 ,节 能效 果和 经济 效益 显著 。

1 二氧 化碳 的危害 1.1二氧 化碳对 管道 的危 害

在油 气 开采过 程 中 ,石 油和 天 然气 中含有 的 二氧 化碳 (co2)对 地 面集 输 管道 造成 腐 蚀甚 至严 重危 害 的事 故频频 发 生 ,不 仅给 油 气 田开 发带 来 了重 大 的经济 损 失 , 同时也 造 成 了一 定 的环境 污 染【一1。腐蚀 会 造 成 天然 气 井 油 (套 )管 的断 裂 、集 输 管线爆 破等 ,破 坏 正 常平 稳 供气 ,影 响用户 的 生产 和 生活 。腐蚀 带 来 的危 害 不仅 给 国家 造成 很 大 的经济 损 失 ,也 威胁 工作 人 员 的生命 安 全 。 因 此 ,对天 然气 管 道 中 的腐 蚀 及 如何 解 决腐 蚀 的 问 题进 行研 究是非 常有 必要 的 [ 】。

天然气膜法脱碳技术应用研究

天然气膜法脱碳技术应用研究作者:尉少华来源:《西部论丛》2018年第11期摘要:天然气中二氧化碳的存在会导致设备和管道的腐蚀,影响工艺安全,二氧化碳含量过高会导致天然气热值达不到规定要求,也不能满足商用天然气的技术要求。

关键词:天然气脱碳工艺处理方法引言随着清洁能源在全社会的广泛应用,天然气的需求量大大增加,推动了大型天然气气田不断被发现和开采,因不同地层区块特征差别,高含二氧化碳天然气气田不断出现。

天然气输送过程中若存在二氧化碳,会严重的腐蚀设备和管道,并且天然气内二氧化碳含量过高造成热值达不到要求规定,不能满足商品天然气的销售的技术指标规定要求。

目前天然气处理脱碳工艺方法主要为干法脱碳和湿法脱碳。

干法脱碳常用固体吸附和膜分离两种方法,固体吸附是利用天然气在加压时含有的CO2能被吸附在多孔状固体物质上,而当减压时吸附的CO2脱出。

由于固体吸附剂孔隙有限,因此吸附CO2的效率较低,且吸附量小。

为此若想提高工艺流程中二氧化碳的吸附量,只能再增加吸附段并扩充设备规格,造成工艺流程复杂规模庞大,因此该工艺现场实际应用不广泛。

膜分离是将天然气高速透过某种高分子聚合物薄膜,在高压条件下薄膜会对天然气中不同组分实现选择性阻隔,造成了天然气中不同组分透过膜的速率不同,进而将CO2组分与其它组分进行分离。

根据脱碳过程天然气组分是否发生化学变化,将湿法脱碳分为物理吸收法和化学吸收法,物理吸收法是在不发生化学反应的前提下,将天然气注入有机溶剂作为吸收剂如碳酸丙烯脂、聚乙二醇二甲醚和甲醇等,依据二氧化碳在这些溶剂中的溶解度随着温度压力变化的物理原理来溶解吸收二氧化碳。

同时在高压及低温的条件下吸收剂吸收效果好,并且吸收效果还随着压力增加和温度降低而进一步增加。

当吸收剂吸收饱和后,通过降压和增温,吸收剂内的将二氧化碳将分离出来,分离后的吸收剂仍可再次使用。

化学吸收法是在吸收CO2过程发生可逆的化学反应,在升温和降压后,化学反应所生成的化合物分解并释放出CO2,分离出CO2的吸收剂溶液又可再次使用。

高含二氧化碳天然气脱碳技术论述

2020年02月高含二氧化碳天然气脱碳技术论述彭威段文华(中国石油化工股份有限公司东北油气分公司,吉林长春130000)摘要:结合实际,对高含二氧化碳天然气脱碳技术进行分析。

先是对当前然气脱碳技术的应用现状论述,其次在分析该技术应用机理的同时。

对该技术在实践中的要点进行深入分析,希望探究后,可以给此类工程提供参考。

关键词:高含二氧化碳;天然气;脱碳技术;论述天然气的主要成分就是甲烷等烃类气体,通常还含有一定量的H 2S 和CO 2等酸性物质,这些物质会导致天然气的品质下降,同时也会影响集输,最为主要的影响就是设备和管道的腐蚀作用。

此外,天然气内含有比较多的CO2会造成其热值比较低,燃烧发电受到影响,所以需要深入的研究天然气脱除CO2的工艺,以保证其满足各种环境的应用。

1天然气脱碳技术概述天然气脱碳技术处理系统中存在一定的脱碳设备、二氧化碳回收装置等,需要将脱除掉的二氧化碳进行回收再利用,然后回注到油气井内,大大提升产油效果。

脱碳环节,需要将油田所开采出来的天然气直接通入到吸收塔内部,然后经过与MDEA 贫液的冲刷作用,使得二氧化碳被吸收,就能够达到脱除效果。

去除二氧化碳中的湿气,应该从塔顶流出,然后通入到脱水设备内,从而可以达到净化的效果。

吸收二氧化碳富液要从塔底流出,然后直接通入到闪蒸罐内,所获取的烃类就能够从塔顶流出,而塔中的二氧化碳气体要进行必要的处理,并且能够再次利用。

为了可以全面的提升二氧化碳脱除处理效果,要采取必要的措施,降低成本、提高收益。

在脱除前,要分析气体内二氧化碳的含量,选择最佳的脱除处理措施。

在实际操作中,要结合实际使用的需要,选择合适的处理工艺,可以提升处理效果,同时也会产生更高的经济效益,达到使用的标准要求。

图1原理图1含CO 2天然气分类目前我国的油气田开采中,一般包含如下几种CO 2天然气,结合具体情况选择合适处理情况,如下所示。

(1)第一类天然气。

主要出现在深度为4米的油气井内,CO2含量最高达97%~98%,此时并不需要进行脱碳或者脱烃处理,进行预处理后就能够回注使用[4]。

高压酸性天然气脱CO2工艺探讨

该 溶剂 商 品名称 为 Slxl( e o 塞勒 克索 尔 ) e 。 杭 州化 工研 究 所 和 南 化 ( 团 ) 公 司研 究 院 集

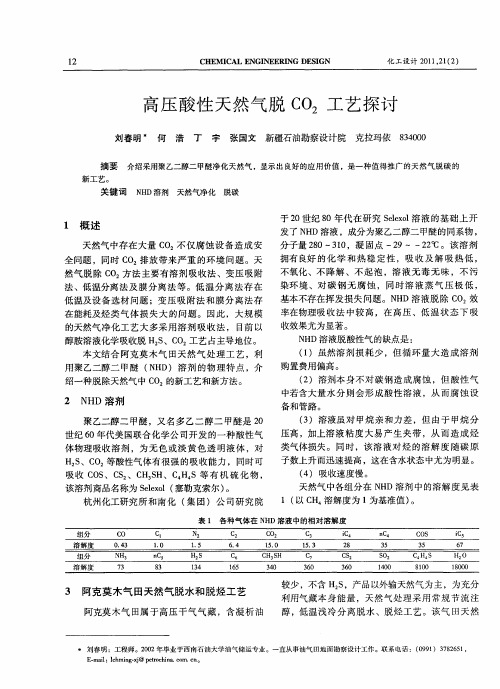

天然气 中各 组 分在 N D溶 剂 中 的溶 解 度 见 表 H

1( C 以 H 溶解度为 1 为基准值) 。

表 1 各种气体在 N D溶液中的相对溶解度 H

新工 艺。

关键 词

N D溶剂 天然气净化 脱碳 H

1 概 述

天然气中存在大量 C O 不仅 腐蚀设备造成安

全 问题 ,同 时 C 放 带 来 严 重 的 环 境 问题 。天 O排

于2 0世纪 8 O年 代 在 研 究 Slxl 液 的基 础 上 开 e o溶 e 发了 N HD溶 液 ,成分 为 聚乙二醇 二 甲醚 的同系 物 , 分 子量 20~30 8 l ,凝 固点 一2 9一 一2 ℃ 。该 溶 剂 2

从 气 田来高 压 天然气 ( 3×1。 m / ,1MP , 0N d 0 a

2 ̄ 0 E)经生产分离 器初步 分离后 注人 乙二醇 ,通 过气 一气换 热器 预 冷 至 一  ̄ 进 行 节 流 膨胀 进 低 2C后

温分离 器 (. M a 一2  ̄ ,低 温分 离器 底 部分 63 P , 0C)

D A脱 C 于化 学溶剂吸收法 ,D A溶 剂需 E O属 E 配 比一定量水 分 ,在水 溶 液条件 发 生化 学 反应 生 成

胺基 甲酸盐 ,从而实现脱除天然气 中 C O 。脱碳装

置 位于气 一 换热器前端 ,即前置脱碳 ,见 图 2 气 。

离出凝析油及乙二醇水溶液去下游装置 ,顶

用聚乙二醇二 甲醚 ( H )溶剂 的物 理特点 ,介 ND

天然气脱碳技术的研究与应用

天然气脱碳技术的研究与应用近年来,环保成为一个全球性的话题。

由于传统能源消耗导致的环境污染和气候变化问题越来越严重,迫切要求我们开发出更加环保的替代能源。

因此,天然气作为一种清洁能源,备受人们关注。

然而,天然气的焚烧仍然会释放大量的二氧化碳,影响了其环保性。

针对这一问题,天然气脱碳技术应运而生,成为了天然气领域研究的热点。

一、天然气脱碳技术的定义及作用天然气脱碳技术,即通过各种化学或生物方法减少燃气中二氧化碳的含量。

该技术能够帮助天然气从源头上减少对环境的影响,具有较强的环保性。

此外,该技术还可以为天然气能源行业的可持续发展提供有力支持,更好地适应能源结构调整的要求。

二、天然气脱碳技术的研究与发展1.化学吸收法在天然气脱碳技术中,化学吸收法是一种常见的处理方法。

在该技术中,二氧化碳会被吸附在化学吸收剂上,从而降低天然气中二氧化碳的含量。

该方法具有反应速度快、处理量大的优点,但是会产生二氧化碳吸收剂的消耗和回收问题。

2.膜分离法膜分离法是一种基于半透膜的技术。

通过特制膜对二氧化碳进行分离和过滤,从而实现天然气脱碳的目的。

该方法不需要化学反应和化学吸收剂,能够实现高效率的二氧化碳分离。

然而,该技术发展和成本的限制限制了其大规模应用。

3.吸收剂在粒子床中的反应法该方法利用活性吸收剂,使二氧化碳与吸收剂反应,去除掉其中的二氧化碳,回收吸收剂重复使用。

该技术可以实现高效的二氧化碳去除,具有较高的环保性和经济性。

然而,对吸收剂的选择和再生问题仍然是该技术亟需解决的问题之一。

三、天然气脱碳技术的应用天然气脱碳技术的应用范围非常广泛。

除了天然气生产领域,该技术还可以应用于其他的领域,如化工、石油和制 pharmaceutical 市场等。

此外,在大规模储气和运输方面,该技术被广泛应用。

无论在环境保护、经济效益、还是可持续性方面,天然气脱碳技术都具有广泛的应用前景。

四、结语天然气脱碳技术可以实现对环境的保护和可持续发展的推进,是现代能源领域的一项有力工具。

天然气脱二氧化碳膜技术研究进展

天然气脱二氧化碳膜技术研究进展摘要:膜分离技术脱出CO2工艺具有操作简单,成本和操作费用低,对环境无污染,占用空间少,能耗低,维护费用低,操作过程简单等优点。

常用膜材料有高分子膜、复合膜、负载型离子液体膜、无机膜等,高分子膜已成功运用于天然气脱碳工业领域,但实际使用中存在选择性低,热稳定性和化学稳定性差等缺点。

无机膜由于其具有较高的热稳定性,对溶剂良好的耐化学性,机械强度高,使用寿命长等优点逐渐成为了该领域的研究热点。

通过表面改性提高无机膜的分离性能是未来研发的重要方向。

关键词:高分子膜;无机膜;CO2膜分离;天然气;表面改性1引言天然气作为一种清洁高效能源,不仅可以优化能源结构,缓解供需矛盾,而且对于提高城市品位、改善环境、提高人民生活质量和实现可持续发展都将起到十分重要的作用。

未经处理的天然气中通常含有一定量的CO2,该组分不仅没有热值,还能与水能形成具有腐蚀性的酸性溶液。

在一些非常规天然气中,酸性气体的体积分数能达到50%以上,通常不同气源的天然气CO2含量在4%-50%之间。

CO2能腐蚀管道及设备,且在低温条件下生成水合物造成设备堵塞。

通常,天然气管输要求CO2的含量低于2%-3%,因此脱出天然气中的过量CO2组分具有重要的意义。

2天然气脱碳传统工艺技术天然气脱碳的传统工艺大多是基于物理或化学吸收,常见的传统工艺包括:化学溶剂法,物理溶剂法和固体吸收剂法等,这些工艺尽管能有效脱出天然气中的CO2组分,但需要较高的设备投资及运行能耗,造成工艺生产成本居高不下,且难以满足目前日益严格的碳排放要求,故研发新型的天然气脱碳工艺已迫在眉睫。

针对传统脱除CO2的工艺中面临的高能耗、高设备费用,溶剂昂贵,过程复杂等问题。

近年来研发出了膜分离脱碳新工艺。

膜分离技术具有操作简单,可靠性高,成本和操作费用低,对环境无污染,重量轻,占用空间少,能耗低,维护费用低,操作过程简单等优点。

膜分离过程可以连续进行并且不需要吸收和吸附方法的再生过程。

211018608_天然气脱除二氧化碳技术的研究

第52卷第3期 辽 宁 化 工 Vol.52,No. 3 2023年3月 Liaoning Chemical Industry March,2023天然气脱除二氧化碳技术的研究韩伟刚(西安石油大学 石油工程学院,陕西 西安 710065)摘 要:天然气是一种低碳、高效清洁能源,但其所含的二氧化碳会严重影响天然气燃烧热值,同时会对管线设备产生腐蚀。

分析了含二氧化碳天然气的危害,阐述了目前天然气产品的各种脱除二氧化碳技术,并对其发展前景做了展望。

关 键 词:天然气;脱二氧化碳;清洁能源中图分类号:TQ028 文献标识码: A 文章编号: 1004-0935(2023)03-0420-04二氧化碳是存在于天然气产品中的一种主要杂质气体,天然气所含的二氧化碳会严重影响天然气燃烧热值,二氧化碳遇水形成碳酸会对管线设备产生腐蚀。

我国是能源大国和二氧化碳排放大国,为了早日实现低碳、高效清洁能源,生产低二氧化碳或超低二氧化碳天然气产品尤为重要。

目前,科学广泛使用的脱碳技术主要有物理方法、物理和化学联合方法两类。

1 物理方法1.1 醇胺溶液吸收工艺醇胺溶液吸收法是以甲基二乙醇胺为溶质的溶液,根据工艺情况不同加入相当数量添加剂更好改善甲基二乙醇胺溶剂的除二氧化碳性能。

这样可以降低投资、减小耗电、减小耗热。

天然气在甲基二乙醇胺溶液中的溶解度比在纯水中的小,所以用甲基二乙醇溶液去除二氧化碳对天然气消耗少。

甲基二乙醇胺溶液有着良好的稳定性,因此几乎没有对于设备的腐蚀性。

醇胺溶液去除二氧化碳不会污染损耗,因此多应用在天然气净化生产中。

在国内长庆气田、重庆净化厂长寿分厂、大港油田潜山净化厂都使用了该技术进行然气脱碳将天然气中的二氧化碳大幅度去除,取得了明显的经济效益。

工作流程是温度为30 ℃的醇胺溶液将天然气中的二氧化碳吸收,接着再将醇胺溶液加热放出吸收的二氧化碳,则放出后的醇胺溶液和原溶液一样可以再次使用。

此工艺可以使天然气中的硫化氢一起脱除[1]。

天然气脱碳研究有新进展:南工大科研团队做出净化天然气筛子

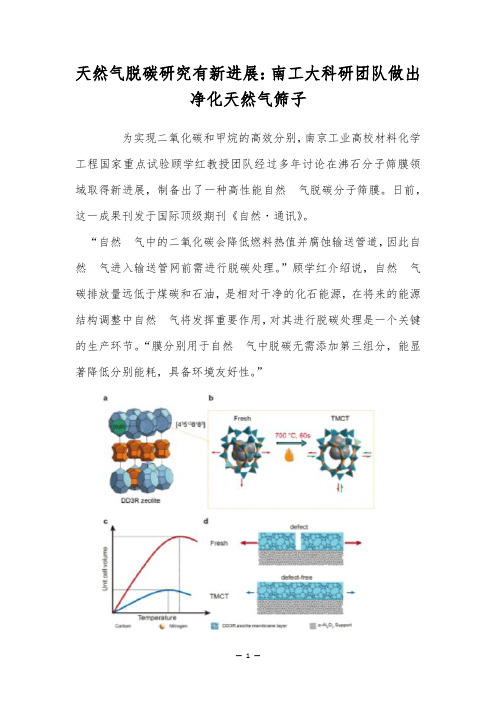

天然气脱碳研究有新进展:南工大科研团队做出净化天然气筛子为实现二氧化碳和甲烷的高效分别,南京工业高校材料化学工程国家重点试验顾学红教授团队经过多年讨论在沸石分子筛膜领域取得新进展,制备出了一种高性能自然气脱碳分子筛膜。

日前,这一成果刊发于国际顶级期刊《自然˙通讯》。

“自然气中的二氧化碳会降低燃料热值并腐蚀输送管道,因此自然气进入输送管网前需进行脱碳处理。

”顾学红介绍说,自然气碳排放量远低于煤碳和石油,是相对干净的化石能源,在将来的能源结构调整中自然气将发挥重要作用,对其进行脱碳处理是一个关键的生产环节。

“膜分别用于自然气中脱碳无需添加第三组分,能显著降低分别能耗,具备环境友好性。

”瞬时模板热解调控分子筛膜骨架柔性示意图论文共同第一、博士生杜鹏表示,当前市场上胺汲取法脱碳工艺虽比较成熟,但是通过对有机胺汲取液加热来释放二氧化碳的工艺,一方面增加了能耗,另一方面损失的有机胺也会污染环境。

“因而,用于自然气脱碳的聚合物膜很受市场关注,但聚合物膜脱碳时产品甲烷损失高,且材料在高二氧化碳浓度下简单发生塑化,影响脱碳效果。

”“较之聚合物膜来说,沸石分子筛膜有效地扬其‘长’避其‘短’。

”论文共同第一王学瑞教授介绍说,沸石分子筛膜是一类无机膜材料,孔径均一、分别性能和稳定性高。

“分子筛膜孔道规整,是一张完善的筛网,分别自如。

”顾学红形象地介绍道,譬如筛豆子时将大颗粒的留存筛内,小颗粒被分别一样,沸石分子筛膜也制作了一张“特别”的筛网,以通过网洞的大小实现大小不同的气体分子筛分。

团队制备的分子筛膜孔径为0.36 纳米,介于动力学直径分别为0.33纳米、0.38纳米的二氧化碳与甲烷分子之间,因此二氧化碳可以透过膜而甲烷却不能,以此实现了两者分别。

“我们所制备的中空纤维DD3R分子筛膜最高的二氧化碳/甲烷的分别选择性为1172,即每透过1172个二氧化碳分子仅有1个甲烷分子透过膜层,而商业聚合物膜的分别选择性一般在50以内。

高含CO2天然气处理工艺研究

高含CO2天然气处理工艺研究作者:张旭胡彪梁金川来源:《当代化工》2015年第11期摘要:商品天然气中高含量CO2的存在,不仅影响天然气的热值,使天然气技术指标达不到要求,而且对管道也产生一定的腐蚀作用,降低管道的使用寿命,因此工业上对于高含CO2天然气的处理十分重视。

首先根据CO2含量对天然气进行分类,明确需要进行脱碳处理的天然气类型,并在介绍天然气脱碳工艺选择原则的基础上,重点介绍了活化MDEA法、膜分离法、变压吸附法以及低温分离法,并着重分析了上述各方法的工艺特点以及适用场合,为工业上脱碳工艺的选择提供了一定的依据。

关键词:天然气;高含CO2;脱碳工艺;MDEA法;膜分离法中图分类号:TE 624 文献标识码: A 文章编号: 1671-0460(2015)11-2697-03Research on Treatment Technology for Natural Gas With High CO2 ContentZHANG Xv,HU Biao,LIANG Jin-chuan(Yunnan Energy Investment Group Co., Ltd. Natural Gas Industry Development Branch,Yunnan Kunming 650000,China)Abstract: The exist of CO2 in natural gas, not only affects the calorific value of gas, making the index of natural gas technology can not meet the requirements, but also produces certain corrosion of the pipes, reducing the service life of the pipeline,so treatment of natural gas with high CO2 content is given full consideration in the industry. In the article, natural gas is classified according to CO2 gas content, the gas types that need decarburization process were point out. The principle for selecting gas decarburization process was introduced. And activated MDEA method,membrane separation, pressure swing adsorption method and low temperature separation process were mainly discussed, and then technological characteristics and application scope of above methods were emphatically analyzed, which could provide certain basis for choosing the decarburization process.Key words: Natural gas; Carbon dioxide; Decarburization process; MDEA method;Membrane separation随着天然气需求量的急剧增加,天然气气田的数量也不断增多,高含CO2天然气气田不断出现,例如我国吉林长深气田。

高含二氧化碳天然气脱碳工艺方案对比与优选

高含二氧化碳天然气脱碳工艺方案对比与优选第1章概述 ..................................................................... ........................................................................ (4)1.1 研究目的与意义 ..................................................................... .. (4)1.2 含二氧化碳天然气净化研究现状 ..................................................................... ............................ 4 1.3 高含二氧化碳天然气净化研究现状 ..................................................................... ........................ 5 1.4 方案研究手段 ..................................................................... (7)1.5 研究主要内容 ..................................................................... (8)第2章设计基础数据 ..................................................................... (9)2.1 建设规模 ..................................................................... .. (9)2.2 原料天然气条件 ..................................................................... .. (9)2.3 净化气气质要求 ..................................................................... .. (9)2.4 地理位置及气象条件 ..................................................................... .............................................. 10 2.5 遵循的主要标准、规范 ..................................................................... (11)第3章工艺方案对比 ..................................................................... (13)3.1 工艺方案初选 ..................................................................... . (13)3.2 MDEA 工艺 ..................................................................... . (14)3.2.1 工艺原理 ..................................................................... (14)3.2.2 工艺流程 ..................................................................... (16)3.3 一段吸收,(闪蒸+汽提)再生的工艺方案(方案一) (18)3.3.1工艺流程 ..................................................................... . (18)3.3.2 工艺物流数据 ..................................................................... . (19)3.3.3 吸收塔操作压力的影响分析 ..................................................................... ...................... 20 3.4二段吸收,(二级闪蒸+汽提)再生的工艺方案(方案二) .. (22)3.4.1工艺流程 ..................................................................... . (22)3.4.2 工艺物流数据 ..................................................................... . (22)3.4.3 吸收塔操作压力的影响分析 ..................................................................... ...................... 24 3.5一段吸收,深度再生的工艺方案(方案三) .................................................................... .. (25)3.5.1工艺流程 ..................................................................... . (25)3.5.2 工艺物流数据 ..................................................................... . (26)3.3.3 吸收塔操作压力的影响分析 ..................................................................... ...................... 28 3.6 工艺方案比较 ..................................................................... . (29)3.6.1 主要工艺设备概算 ..................................................................... .. (29)3.6.2 工艺方案能耗对比 ..................................................................... .. (34)3.6.3 工艺方案技术经济比较 ..................................................................... (34)3.6.4 主要工艺参数比较 ..................................................................... .. (35)3.6.5 小结 ..................................................................... .. (35)第4章最优工艺方案的适应性分析 ..................................................................... .................................... 36 4.1 最优工艺方案的工艺特点 ..................................................................... ...................................... 36 4.2 最优方案的适应性分析 ..................................................................... (36)4.2.1溶液浓度的影响 ..................................................................... . (36)4.2.2吸收塔板数的影响 ..................................................................... (37)4.2.3其他影响因素的分析 ........................................................................................................ 38 4.3 腐蚀问题 ..................................................................... (38)第5章结论与建议 ..................................................................... . (42)5.1 结论 ..................................................................... ........................................................................ .. 425.2 建议 ..................................................................... ........................................................................ .. 42第1章概述1.1 研究目的与意义近年来,随着全世界范围环保意识的日益增强,各国相继制定出更为严厉的环保法规以进一步有效控制有害污染物的排放。

高含CO2天然气处理技术

高含CO2天然气处理技术本综述总结了国内外目前天然气脱碳技术进展,希望对各位有帮助!dog123 发表于 2008-4-18 08:53没有什么用的哈朋友xiaoxi488 发表于 2008-4-19 11:53你是天然气处理方面的专家,可能感觉文章有点浅,当然要求高,不过对于别人了解天然气脱CO2流程,工艺方法,脱CO2的技术进展是很有用的!就不能给海川新人一些鼓励吗?:)木桃琼琚发表于 2008-4-19 12:07不错,楼主辛苦!:victory: :loveline :sa hire2004 发表于 2008-4-19 12:44讲到什么程度?基本原理还是有针对性的讨论啊litchi_py 发表于 2008-5-22 09:53为什么把权限设置到30呢?新人根本就看不了啊enen007 发表于 2008-6-20 14:44为方便论坛中的朋友阅读,同时内容不多,替楼主贴出来了,望楼主不要见怪:第三节高含CO2天然气的处理技术一般而言,天然气中存在CO2的含量不高,较H2S的危害也较小。

但如果净化后的原料气中CO2的含量较高,就会在低温下成为固相析出堵塞管道。

同时也会造成板翅式换热器冻堵,装置不能连续生产,C O2的存在还会使天然气的燃烧减弱。

因此,脱除天然气中的CO2是天然气净化处理中的一个重要部分。

脱除CO2的工业方法主要有:溶剂吸收法;低温分离法;膜分离法;固定床吸附;联合方法等。

本书将着重介绍前三种方法。

一般而言,影响天然气脱除CO2的主要工艺选择因素有温度、压力、天然气中含有的其他杂质、CO2的浓度及其他因素。

其中,温度对工艺的选择并不产生太大的影响,只需注意水合物的影响;CO2分压对工艺选择的影响在于其分压高时,通常采用再生工艺;天然气中含有的H2S和H2O对工艺选择影响较大,当H2S含量较高时,多采用溶剂吸收法,而其他杂质如重烃、有机硫、氦、汞等含量较低,可忽略不计;原料气中CO2的高低将决定采用再生或非再生工艺,当CO2浓度低,通常采用较为简单的非再生工艺,而当其浓度高时,多采用再生工艺;其他因素主要考虑地理位置的影响,当处于偏远地区时,优先选择工艺简单、容易操作的工艺路线。

试论天然气脱碳工艺

试论天然气脱碳工艺[摘要]现如今,天然气的应用越来越广泛,但由于开采出的天然气中含有部分二氧化碳和硫元素,在使用中极易产生危险,因此,我国对天然气中的C 和S元素的脱离提出了许多要求,也研发了许多脱硫工艺和脱碳工艺,希望帮助降低天然气中的碳元素和硫元素,减少危险,本文在此主要分析C元素的脱离工艺。

我国的《天然气质量标准》中要求,二氧化碳的含量最大不能超过总体积量的3%,因为二氧化碳一旦与水相融合,就会产生极强的腐蚀性,对开采天然气的设备和运输管道等钢材料产生腐蚀,影响设备使用,甚至造成设备损坏,使天然气泄漏,产生浪费。

另外,与相同pH值的酸性液体相比,二氧化碳的酸液浓度较大,对含有钢材的设备产生的腐蚀性也更大,因此,天然气必须经过脱碳处理后方可使用和运输。

[关键词]天然气脱碳工艺探讨中图分类号:TE644 文献标识码:A 文章编号:1009-914X(2018)25-0054-011 国内外脱碳工艺技术现状自80年代初期开始,国内外已陆续开发出各种天然气脱碳工艺,例如:MDEA脱碳工艺,自研究伊始,MDEA的实用性较强,其应用原理是:在天然气中放入吸附剂,此种吸附剂对二氧化碳的吸附作用极强,但对其他气体无吸附作用或较小,因此,可以达到脱碳的目的,也是目前各种脱碳技术中效果最好的。

国内外的技术人员根据此种原理,现已开发出了以此为基础的溶剂代替吸附剂,即MDEA溶剂,此种溶剂具有目的性极强的吸附特性,并在吸附容量和扩散速度上远超普通的吸附剂。

MDEA技术主要实质是以水溶液为基础,再将相同吸附性的硅胶型吸附剂溶于其中,将混合液放置于天然气开采的必经之路中,达到脱碳的目的。

另外,还有一种较为普遍的脱碳工艺随着科学技术的发展而逐渐推广应用,即湿法脱碳工艺和干法脱碳工艺,目前,在我国应用较多。

湿法脱碳工艺简而言之可以理解为是通过可再生溶剂来吸收二氧化碳,并加入多种所需添加剂,由于碳分子的吸附性较弱,因此,需要加压进行吸附,即变压吸附脱碳工艺(简称PSA技术),另外,湿法脱碳工艺中还可细分为化学吸收法、物理吸收法等。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

技术与信息76 |2019年5月化度与硫化氢含量方面存在显著的差异,地层水具有高矿化度和含硫化氢的特性,并且随着地层深度的变化,其矿化度也会存在差异。

同时,在化学分析存在难度的情况下,也可以借助水的导电性、比重、气味等物理性质进行辅助分析。

通过该方法,可以确定侵入水源是否为注入水,从而可以指导生产区内注采方案的调整。

2.3 井温测量法油田深部地层水具有较高的温度,井温测量法正是利用这一特性对出水层进行测试。

用电动温度计测量油井中水与进入井中的地层水的温度变化曲线,根据温度的变化确定出水位置。

外来水出水层附近井温会有显著的变化,因此,在温度曲线图上该部位曲线会发生突变。

当套管破裂的部位和出水层不相重合时,则外来水要在井筒外流动一段距离,并且与井中液体进行热交换,外来水温度很快会与井内液体温度趋于一致[2],因此,在井温曲线上有一段较平稳的热交换起伏曲线。

2.4 压木塞法如果油井出水是由于套管损坏所引起的,那么在保证井下不漏的情况下,将木塞放进套管内,然后注入液体挤压木塞进入井筒,最后木塞停留的位置正好就是套管损坏的部位。

这种方法适用于套管仅有一处损坏的情况下,因而存在一定的局限性。

2.5 封堵器找水法封堵器找水法又叫分层测试法,该方法是利用封堵器将不同层位分隔开,然后分开计算产量,便可以确定出水层位。

封堵器找水法在应用中工艺简单、易于操作,但是所需测试时间较长,同时,该方法适用于油、水层间夹层较厚的情况下,否则难以准确地确定出水层。

随着技术的发展,各种新型找水仪器也开始广泛应用在生产之中。

找水仪是在自喷油井中测量油井分层产量和出水量的一种仪器,可以分别测得各小层的产量以及找到主要出水层,可以在不停产的情况下有效应用在油井找水中。

在实际生产中要针对不同的出水情况,应当选择最快捷、成本较低的找水测试技术,遇到难以判断的出水情况时,则需要灵活运用多种测试技术,保证测试结果的可靠性。

3 结语运用各种判断出水层的方法和技术并且相互验证,就可以找出油井中的出水层段,并根据出水层的性质以及对生产的影响,决定是否进行封堵并采取何种的堵水措施。

通过对出水层的识别和分析,可以提升对作业区内不同油井出水现象的认识,以指导实际工作中更迅速、准确地判断出水层段,从而保障采油工作安全、高效的进行。

参考文献:[1]刘沛玲,潘兆光,陈光新,等.扶余油田油层水淹特征及堵水技术[J].断块油气田,2009,16(02):103-105.[2]白嘉毅.油井堵水技术的应用[J].化工设计通讯,2018, 44(06):40.作者简介:陈清奎(1970-),男,山东东营人,政工师,主要从事修井作业方面工作。

高含二氧化碳天然气脱碳技术研究程鸿旭(中海油节能环保服务有限公司,天津 300457)摘要:文章分析了高含二氧化碳天然气脱碳技术,该项技术的实现需要借助脱碳装置实现。

通过设计研发脱碳装置可以有效提升天然气脱碳技术。

某工程投入开发的脱碳装置活性配方溶液主要为45%MEDA 、5%活化剂和50%水溶液,采用低耗活化MEDA 技术联合吸收、二级闪蒸再生脱碳工艺,试运行之后验证各项技术参数达标,且满足生产需要。

关键词:二氧化碳;天然气;脱碳技术0 引言某地区气田二氧化碳含量在28%左右,按照天然气指标要求规定,天然气中二氧化碳含量低于3%才能够作为民用天然气,所以需要对高含二氧化碳天然气进行脱碳处理。

当前所应用的天然气脱碳技术主要包括膜分离技术、变压吸附技术和溶剂吸收技术。

1 高含二氧化碳天然气分类在开发油气田时一般具有四类高含二氧化碳天然气,对于不同天然气采用不同的脱碳技术。

1.1 Ⅰ类天然气该类天然气二氧化碳含量可达到98%左右,所以不需要对其实施脱烃处理或者脱除二氧化碳处理,在经过预处理之后就可以应用于回注驱油中。

1.2 Ⅱ类天然气该类天然气中二氧化碳含量小于3%,甲烷含量超过93%,所以不需要对其实施脱除二氧化碳处理,只需要控制水露点之后作为商品天然气。

1.3 Ⅲ类天然气该类天然气中二氧化碳含量均值为26%,甲烷含量在65%左右,此时必须实施脱除二氧化碳处理,并且严格控制水露点,之后才可以作为商品天然气。

1.4 Ⅳ类天然气该类天然气属于伴生气。

以二氧化碳驱油采集的伴生气为主进行分析,该气体中二氧化碳非常高,并且在0%~90%范围内波动,原料气组分比较复杂,且碳组分含量非常高,因此会增加脱碳处理难度。

2 高含二氧化碳天然气脱碳技术分析2.1 低温分离技术该项技术主要是通过原料气中不同组分挥发度差异性,按照工艺要求利用冷冻制冷措施冷凝气体各组分,之后通过蒸馏法按照不同蒸发温度将原料气中的各类物质进行分离处理。

当2019年5月| 77以达到20年左右,因此经济性比较高。

此外,低温分离技术可以实现全自动化操作处理,可以将故障塔自动切断,实现设备安全稳定运行。

其次,低温分离技术在应用期间甲烷损失率低于1%,且二氧化碳回收率超过94.8%。

然而变压吸附技术也具有不足之处,采用此种技术时为了提升烃类物质回收率,获得纯度比较高的二氧化碳时需要应用大量吸附塔,会增加设备投资。

第四,低温分离技术:该项技术的优势在于能够应用到高浓度二氧化碳天然气脱碳处理中,还能够脱除流量、含量波动比较大的二氧化碳。

通过低温分离技术所获取的二氧化碳具备高压、干燥特点,能够有效满足压缩需要。

然而低温分离技术也具有不足之处,二氧化碳脱除过程中能源消耗比较大,且处理设备成本投资比较高。

第五,膜分离技术联合变压吸附工艺技术:该项技术的优势在于回收的二氧化碳浓度比较高,甲烷损失率低于0.55,水露点可以达到-50℃,不需要使用脱水装置,操作难度小,安全性高;然而膜分离技术联合变压吸附工艺技术也具有不足之处,处理设备成本投资比较高,且无应用先例。

3 我国天然气脱碳技术发展方向天然气脱碳技术可以有效满足不同类型原料气的脱碳需求,以变压吸附分离技术、膜分离技术、低温分离技术为代表的脱碳技术已经成为多数地区所推广应用的技术,并且在实际应用中发挥出显著效果。

因此在未来发展中还需要深入分析天然气脱碳新工艺,注重开发催化剂和配套溶剂,全面促进天然气脱碳技术发展。

4 结语综上所述,天然气中二氧化碳含量不同时需要采用不同的脱碳技术;膜分离联合醇胺处理技术和活化MDEA 技术可应用到二氧化碳含量在2%~35%的天然气中;膜分离技术和膜分离联合变压吸附处理技术可应用到二氧化碳含量在35%~90%的天然气中;变压吸附技术和低温分离技术可应用到二氧化碳含量大于90%的天然气中。

参考文献:[1]黄浩.含二氧化碳天然气藏开发和二氧化碳驱标准体系建立方法[J].化工管理,2019,20(03):211-212.[2]赵忠尧,孔祥森,田宫伟,等.富含CO 2天然气脱碳操作条件对能耗影响的模拟研究[J].化学世界,2018,59(11):754-762.[3]杨文远,梁红,乔智威.高通量筛选金属-有机框架:分离天然气中的硫化氢和二氧化碳[J].化学学报,2018,76(10):785-792.[4]胡海光,马永波.天然气净化厂产品气二氧化碳含量影响因素及调整措施[J].硫酸工业,2018,15(04):44-46.[5] Khlebnikov V. N., Gushchin P. A., Antonov S.V.,等.热力学抑制剂与CO 2同注开采天然气水合物的实验研究[J].天然气工业,2017, 37(12):40-46.[6]高圣平,王玉英,杜德林,等.含二氧化碳天然气藏开发和二氧化碳驱标准体系建立方法[J]. 标准科学,2016, 23(07):48-52.前所广泛应用的低温分离技术主要是依照国外相关技术改良而来。

2.2 活化MDEA工艺胺基在水溶液中呈现碱性特点,所以可以与硫化氢、二氧化碳等酸性气体产生化学反应,从而脱除胺基。

使用醇胺法脱除二氧化碳时需要借助活化MDEA 工艺。

2.3 醇胺法联合膜处理技术该联合处理工艺包含醇胺法和膜分离单元,其中膜分离主要是通过高分子聚合物中不同气体组分的不同扩散速率和溶解速率,借助膜两侧分压差作用使其出现不同的膜渗透速率,以此实现分离效果。

膜分离技术的关键因素在于膜面积、推动力和膜选择分离性。

氮气、一氧化碳、氩气、甲烷以及烃类物质被称为“慢气体”;水、氢气、硫化氢,氦气以及二氧化碳被称为“快气体”。

2.4 变压吸附技术该项技术主要是应用吸附剂在不同气体中的吸附效果而表现出不同特性,在选择吸附剂吸附条件下,对混合物中的杂质组分进行加压吸附处理,通过减压解吸作用能够使吸附剂重生,以此起到分离效果。

在高含二氧化碳天然气中进行二氧化碳分离操作时所应用的吸附剂必须对二氧化碳表现出较强吸附效果。

吸附剂在吸附混合气体中各组分时的强弱排列如下:二氧化碳、一氧化碳、甲烷、氮气、氢气。

2.5 膜处理技术联合变压吸附技术该联合处理工艺包含变压吸附单元和膜分离单元。

其中膜分离单元包含预处理和膜分离,其中预处理又细分为除雾器、过滤器及加热器;按照不同纯度要求、天然气产品回收率要求以及原料量要求,可以对膜操作参数进行调整,以此减少天然气中二氧化碳含量,还能够有效改变非渗透气流量。

2.6 对比分析脱碳技术的优势与不足第一,醇胺联合膜分离技术:该项技术的优势在于利用膜分离技术能够深度脱除二氧化碳,之后采用醇胺技术进行精细化脱除处理,全面提升二氧化碳脱除效果。

然而醇胺联合膜分离技术也具有不足之处,由于此种处理工艺联合了两项技术,因此会增加处理复杂性和难度,在技术应用期间还需要建立天然气净化膜分离装置,我国在该装置开发研究上不具有专利技术。

此外还需要通过脱水装置对水露点进行控制。

第二,活化MDEA 技术:该项技术的优势在于含有较低的蒸气压、烃类溶解度及比较高的酸气溶解度,热稳定性和化学稳定性良好,无腐蚀作用和毒害影响。

富液可以利用降压闪蒸方式去除大量二氧化碳,因此在各类脱碳技术中能耗比较低。

然而活化MDEA 技术也具有不足之处,设备投入以及专用MDEA 溶剂价格比较高,且分流流程复杂性高,还需要通过脱水装置对水露点进行控制。

第三,变压吸附技术:该项技术的优势在于处理技术对环境温度要求比较小,且不需要任何腐蚀性介质就可以完成二氧化碳脱除处理;此种技术所应用的管道、设备的使用寿命均可。