运输车辆盘式制动器设计

盘式制动器毕业设计

毕业设计(论文、作业)毕业设计(论文、作业)题目:盘式制动器设计分校(点):浦东分校年级、专业:12 机电一体化教育层次:大学专科学生姓名:乔倪杰学号:128041103指导教师:诸杭完成日期:目录Abstract (II)1 绪论 (1)1.1 制动器的作用 (1)1.2 制动器的种类 (1)1.3 制动器的组成 (1)1.4 对制动器的要求 (3)1.5 制动器的新发展 (4)2 制动器的结构形式及选择 (5)2.1 制动器的种类 (5)2.2 盘式制动器的结构型式及选择 (6)3 盘式制动器的设计 (7)3.1 盘式制动器的结构参数与摩擦系数的确定 (8)3.2 制动衬块的设计计算 (9)3.3 摩擦衬块磨损特性的计算 (10)3.4 制动器主要零件的结构设计 (11)4 制动驱动机构的结构型式选择与设计计算 (12)4.1 制动驱动机构的结构型式选择 (13)4.2制动管路的选择 (14)4.3 液压制动驱动机构的设计计算 (15)5 盘式制动器的优化设计 (17)5.1 优化设计概述 (17)5.2 解决优化设计问题的一般步骤及几何解释 (17)5.3 常用优化方法 (18)5.4 制动系参数的优化 (18)6 结论 (19)致谢 (21)参考文献 (22)附录................................................. 错误!未定义书签。

摘要汽车的制动系是汽车行车安全的保证,许多制动法规对制动系提出了许多详细而具体的要求,这是我们设计的出发点。

从制动器的功用及设计的要求出发,依据给定的设计参数,进行了方案论证。

对各种形式的制动器的优缺点进行了比较后,选择了前盘的形式。

这样,制动系有较高的制动效能和较高的效能因素稳定性。

随后,对盘式制动器的具体结构的设计过程进行了详尽的阐述。

选择了简单液压驱动机构和双管路系统,选用了间隙自动调节装置。

在设计计算部分,选择了几个结构参数,计算了制动系的主要参数,盘式制动器相关零件以及驱动机构的设计计算。

货车前后轮制动器设计

货车的前后轮制动器设计是为了确保货车能够安全、高效地制动,以下是一种常见的设计方案:

1. 前轮制动器:

-使用液压制动系统,通过踏板传递力量给主制动缸。

-主制动缸将压力传递给前轮制动器。

-前轮制动器通常采用盘式制动器,其中包括刹车片、刹车盘和刹车卡钳等部件。

-刹车盘固定在车轮上,当刹车踏板踩下时,刹车卡钳夹紧刹车盘,使刹车片与刹车盘摩擦产生制动力。

2. 后轮制动器:

-后轮制动器通常采用鼓式制动器,其中包括制动鼓、制动鞋和制动缸等部件。

-制动鼓固定在车轮上,当刹车踏板踩下时,制动缸通过连杆或其他机构将力量传递给制动鞋。

-制动鞋与制动鼓接触,产生摩擦力来制动车轮旋转。

此外,货车的制动系统还包括制动液、制动管路和制动助力装置等。

制动液通过制动管路将踏板的压力传递给前后轮制动器,而制动助力装置(如真空助力器或液压助力器)可以增加制动系统的效能。

需要注意的是,以上只是一种常见的设计方案,具体的货车前后轮制动器设计应根据车辆类型、负载重量、行驶条件等因素进行调整和优化。

建议在设计过程中遵循相关的法规和标准,并咨询专业的汽车工程师进行指导。

微型载货汽车盘式制动器设计

微型载货汽车盘式制动器设计本科生毕业设计第1章绪论1.1 研究的目的和意义盘式制动器具有散热性好、制动效能稳定、抗水衰退能力强、易于保养和维修等优点,可广泛应用于飞机、铁路、车辆和工程机械。

对盘式制动器的早期研究侧重于试验研究其摩擦特性,随着用户对其制动性能和使用寿命要求的不断提高,有关其基础理论与应用方面的研究也在深入进行。

高速行驶的轿车,由于频繁使用制动,制动器的摩擦将会产生大量的热,使制动器温度急剧上升,这些热如果不能很好地散出,就会大大影响制动性能,出现所谓的制动效能热衰退现象,制动器直接关乎生命。

因此,制动器的设计是汽车的设计过程中非常重要的一环,确定制动器结构类型,设计制动器中传动的主要零部件,对主要零部件进行校核,对优化汽车制动性能和经济性能,培养我们严谨的设计能力及规范的设计程序具有重要意义,使我们在机械加工工艺规程编制、编写技术文件及查阅技术文献等各个方面受到一次综合性的训练,通过零件图、装配图绘制,使我们对AutoCAD绘制软件的使用能力得到进一步的提高。

1.2 制动系统国内外现状及发展趋势汽车制动系是汽车总要组成部分,其作用是将行驶中的汽车减速或停车。

汽车制动系直接影响着汽车行驶的安全性和停车的可靠性。

随着高速公路的迅速发展和车速的提高以及车流密度的日益增大,为了保证行车安全、停车可靠,汽车制动系的工作可靠性显得日益重要。

也只有制动性良好、制动系工作可靠的汽车,才能从份发挥其动力性能。

汽车制动系至少应有两套独立的制动装置,即行车制动装置和驻车制动装置;重型汽车或经常在山区行驶的汽车要增设应急制动装置及辅助制动装置;牵引汽车还应有自动制动装置。

汽车制动装置用于使行驶中的汽车强制减速或停车,并使汽车在下短坡时保持适当的稳定车速。

构常采用双回路或多回路机构,以保证其工作可靠。

驻车制动装置用于汽车可靠而无时间限制的停驻在一定位置甚至在斜坡上,它也有助于汽车在坡路上起步。

驻车制动装置应采用机械式驱动机构而不是用液压或气压驱动,以免其产生故障。

运输车辆盘式制动器设计

摘要制动器,是汽车上最重要的系统之一,也是汽车驾驶者最应重视的一个方面。

汽车的制动可分为盘式制动和鼓式制动。

本文通过对盘式制动器制动原理的分析,在原始资料的基础上,通过对制动器制动时的受力分析,确定了制动力矩、摩擦盘尺寸、踏板操纵力及踏板操纵行程等制动器基本参数;通过对制动器结构的分析,设计了摩擦盘的结构、压盘的结构、制动器弹簧的结构和操纵机构等;并根据要求设计制动器的渐开线花键,选取花键类型为矩形花键,并校核了花键的强度,结果为花键强度够用。

本次设计的盘式制动器符合制动器设计的理论要求,能保证汽车在行驶中的制动及紧急制动,并能保证在坡道上安全制动。

因此,达到了制动器能保证驾驶员的行车安全的目的。

关键词车辆,盘式制动器,操纵机构ABSTRACTBraking disc is one of the most important systems in a car, it also should be paiedmore attention by the automobile drivers. Vehicles break can be divided into disc brakeand drum brake. From the principle of disc brake analysis and raw data, based on the brake force analys is to determine the braking torque, friction disc size, pedal power and manipulation. From analysis the brake structure, design the structure of the friction disc system, pressure plate structure and the structure of the spring brake system and manipulation systems. And accordance with the design of the brake requirements of the involute spline, select the type of rectangular spline and school nuclear strength of the spline, the spline result is enough intensity. The design of the brake disc in line with the theoretical requirements, to ensure a moving car in the braking and emergency braking, and can ensure safe braking ramp. Therefore, reach the purpose of ensure the driver′s traffic safety.KEY WORDS vehicles, brakes disc, manipulation systems目录前言 (1)第一章盘式制动器概述 (2)1.1盘式制动器原理及特点 (2)1.2盘式制动器的主要元件 (3)1.2.1制动盘 (3)1.2.2制动摩擦衬块 (4)1.3盘式制动器操纵机构 (4)第二章盘式制动器设计 (6)2.1 制动器设计中的分析 (6)2.2 制动器的基本参数 (6)2.2.1 确定制动力矩Mr (6)2.2.2 确定摩擦盘尺寸 (7)2.2.3 制动器的磨损验算 (8)2.2.4 踏板操纵力 (9)2.2.5 踏板操纵行程Sc的计算 (13)2.3 制动器操纵机构设计 (14)第三章盘式制动器摩擦盘的设计 (16)3.1 摩擦盘结构 (16)3.2 摩擦材料类型 (16)第四章盘式制动器压盘的设计 (19)4.1 压盘的结构 (19)4.2 压盘的球槽 (19)第五章盘式制动器弹簧的设计 (22)5.1 圆柱螺旋弹簧的结构形式 (22)5.2 圆柱螺旋弹簧的制造 (22)5.3 圆柱螺旋弹簧参数 (23)第六章盘式制动器花键的设计 (25)6.1 花键的类型、特点和应用 (25)6.2 花键参数的确定与强度校核 (25)结论 (28)参考文献 (29)致谢 (31)前言汽车的设计与生产涉及到许多领域,其独有的安全性、经济性、舒适性等众多指标,也对设计提出了更高的要求。

盘式制动器设计说明书原版

精心整理课程设计说明书学院机电工程学院专业班级12级车辆工程2班学号姓名邓汉佳、林滔、吴广军、吴一平指导老师冯桑2016年01月10日目录第一章汽车制动系概述 (3)第二章汽车主要参数 (5)第三章制动器形式的选择 (5)第四章盘式制动器主要参数的确定 (9)1制动盘直径D (9)2制动盘的厚度h (9)3摩擦衬块外半径R2与内半径R1 (9)4制动衬块工作面积A (9)五盘式制动器的设计计算 (9)1.同步附着系数的确定 (9)2.制动力分配系数的确定 (10)3.前,后轮制动器制动力矩的确定 (11)4.制动强度和附着系数利用率 (11)5.制动器最大制动力矩 (13)6.制动器因数 (13)7.应急制动和驻车制动所需的制动力矩 (14)8.衬块磨损特性的计算 (15)9.盘式制动器制动力矩的计算 (16)第六章制动器主要零部件的结构设计 (18)1.制动盘 (18)2.制动钳 (18)3.制动块 (18)4.摩擦材料 (18)5.制动器间隙的调整方法及相应机构 (19)6.液压制动驱动机构的设计计算 (19) (19) (21) (21)第一章汽车制动系概述使行驶中的汽车减速甚至停车,使下坡行驶的汽车的速度保持稳定,以及使已经停驶的汽车保持不动,这些作用统称为汽车制动。

对汽车起到制动作用的是作用在汽车上,其方向与汽车行驶方向相反的外力。

作用在行驶汽车上的滚动阻力,上坡阻力,空气阻力都能对汽车起制动作用,但这外力的大小是随机的,不可控制的。

因此,汽车上必须设一系列专门装置,以便驾驶员能根据道路和交通等情况,借以使外界在汽车上某些部分施加一定的力,对汽车进行一定程度的强制制动。

这种可控制的对汽车进行制动的外力,统称为制动力。

这样的一系列专门装置即成为制动系。

1制动系的功用:使汽车以适当的减速度降速行驶直至停车;在下坡行驶时,使汽车保持适当的稳定车速;使汽车可靠的停在原地或--=-坡道上。

2制动系的组成任何制动系都具有以下四个基本组成部分:(1)供能装置——包括供给、调节制动所需能量以及改善传能介质状态的各种部件。

轮边式全封闭湿式多盘制动器设计

本科毕业论文(设计)题目:轮边式全封闭湿式多盘制动器设计学院:工程学院班级: 08机械班姓名:指导教师:王职称:讲师完成日期: 201 年06 月08日轮边式全封闭湿式多盘式制动器设计摘要:无轨胶轮辅助运输,是我国煤矿生产中新型的运输方式,由于它运输快捷、机动灵活、用人少、效率高等特点, 成为我国煤矿高产高效矿井辅助运输的发展方向。

但是为了满足无轨胶轮车辆对制动系统防爆。

防水等特殊要求,必须采用更加合理的制动器。

本文通过对车辆制动器的作用、分类、结构以及原理的详细介绍,分析了湿式多盘制动器的优点及其工作原理,结合本课题无轨辅助运输设备所需的制动性能,依据常规全封闭湿式多盘制动器的结构特点和其工作原理,来设计符合无轨辅助运动车辆的制动器,关键字:盘式制动器;制动力矩;碟簧the Design of Wheel-side fully enclosed wet multi-disc brakeAbstract:The trackless assisted transportation, a new mode of transport in China's coal production, is high yield and efficiency direction of development in China coal mine auxiliary transport. because of transport fast, flexible, employers, and high efficiency characteristics. But In order to meet of trackless rubber tire vehicles’ the special requirements of the braking system, example explosion-proof, waterproof and so on , we must adopt the of a more reasonable brake.The paper detailed introduce the function, classification, structure and working principle of Vehicle brake, Analysis of the advantages of a wet multi-disc brake and how it works.With rail auxiliary transport equipment required braking performance of the subject. According to the structural characteristics of the Practices fully enclosed wet multi-disc brake and its working principle.To design vehicle brake the trackless supplementary motor need.Key words:Wet multi-disc brake;Braking torque;Disc spring目录前言 (1)第1章汽车制动器 (2)1.1 汽车制动器的作用 (2)1.2 汽车制动器的分类 (2)1.3 块式制动器和盘式制动器 (3)1.4 湿式多盘式制动器的分类及其原理 (5)第2章制动器理论分析 (7)2.1 设计原始参数 (7)2.2 汽车制动性能 (7)2.3 制动时详细分析 (8)2.3.1 制动时受力分析 (8)2.3.2 地面制动力 (8)2.3.3 制动器制动力Fu的分析 (9)2.3.4 附着系数f (9)2.3.5 制动车辆制动效能 (10)2.3.6 制动器制动力的比例关系 (11)第3章湿式多盘式制动器的计算 (13)3.1 设计原则 (13)3.2 整车制动力矩计算 (13)3.2.1 制动减速度的计算 (13)3.2.2 整车所需的最大制动力矩的计算 (14)3.2.3 前后桥制动器的制动力 (15)3.3 弹簧的计算(后制动器) (16)3.3.1 弹簧的选取 (16)3.3.2 碟形弹簧种类 (16)3.3.3 制动器内碟簧运动的规律 (17)3.3.4 碟簧方案的选取 (18)3.3.5 碟簧方案的校核 (21)3.3.6 碟簧组设计方案有关数据 (26)第4章制动器设计方案 (30)4.1 制动器总体结构: (30)4.2 局部零件设计方案 (30)4.2.1 摩擦片选取及布置 (30)4.2.2 动壳零件的设计 (31)4.2.3 活塞零件的设计 (32)4.2.4 动压盘和静压盘零件设计 (32)4.2.5 静壳零件的设计 (32)4.2.6 碟簧组分布 (32)4.3 典型零件校核和加工工艺 (33)4.3.1 活塞上花键校核(花键承载能力计算法): (33)4.3.2 螺栓的校核 (39)4.3.3 活塞加工工艺(见附表1) (41)第5章总结 (42)参考文献: (43)致谢 (44)外文翻译 (45)附件一 (57)前言煤矿地下辅助运输可分为轨道辅助运输和无轨辅助运输两种。

汽车磐石制动器设计计划书

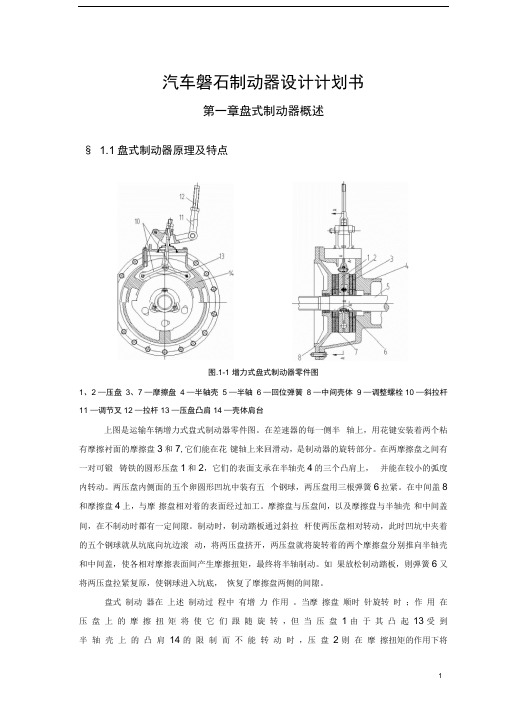

汽车磐石制动器设计计划书第一章盘式制动器概述§ 1.1盘式制动器原理及特点图.1-1 增力式盘式制动器零件图1、2 —压盘3、7 —摩擦盘4 —半轴壳5 —半轴6 —回位弹簧8 —中间壳体9 —调整螺栓10 —斜拉杆11 —调节叉12 —拉杆13 —压盘凸肩14 —壳体肩台上图是运输车辆增力式盘式制动器零件图。

在差速器的每一侧半轴上,用花键安装着两个粘有摩擦衬面的摩擦盘3和7,它们能在花键轴上来回滑动,是制动器的旋转部分。

在两摩擦盘之间有一对可锻铸铁的圆形压盘1和2,它们的表面支承在半轴壳4的三个凸肩上,并能在较小的弧度内转动。

两压盘内侧面的五个卵圆形凹坑中装有五个钢球,两压盘用三根弹簧6拉紧。

在中间盖8和摩擦盘4上,与摩擦盘相对着的表面经过加工。

摩擦盘与压盘间,以及摩擦盘与半轴壳和中间盖间,在不制动时都有一定间隙。

制动时,制动踏板通过斜拉杆使两压盘相对转动,此时凹坑中夹着的五个钢球就从坑底向坑边滚动,将两压盘挤开,两压盘就将旋转着的两个摩擦盘分别推向半轴壳和中间盖,使各相对摩擦表面间产生摩擦扭矩,最终将半轴制动。

如果放松制动踏板,则弹簧6又将两压盘拉紧复原,使钢球进入坑底,恢复了摩擦盘两侧的间隙。

盘式制动器在上述制动过程中有增力作用。

当摩擦盘顺时针旋转时;作用在压盘上的摩擦扭矩将使它们跟随旋转,但当压盘1 由于其凸起13 受到半轴壳上的凸肩14 的限制而不能转动时,压盘2 则在摩擦扭矩的作用下将相对于压盘1 作顺时针转动,协助钢球继续将两压盘挤开,使操纵省力。

当摩擦盘反时针旋转时,和上述过程相似地起增力作用。

因此不管运输车辆前进还是倒退,制动时盘式制动器都有增力作用。

与带式和蹄式制动器相比,盘式制动器除了结构复杂外有一系列优点:如结构紧凑,操纵省力,制动效果好,衬面磨损较均匀,间隙不需调整,封闭性好不易进泥水,且散热容易,故使用寿命较长等。

这些特点使它得到越来越广泛的应用。

§ 1.2 盘式制动器的主要元件§ 1.2.1 制动盘一、制动盘直径D制动盘直径D 应尽可能取大些,这时制动盘的有效半径得到增加,可以降低制动钳的夹紧力,减少衬块的单位压力和工作温度。

货车前后轮制动器设计

货车前后轮制动器设计一、制动器类型选择货车常用的制动器类型包括鼓式制动器和盘式制动器。

鼓式制动器具有较高的制动效能和较低的制造成本,但在制动过程中摩擦片的磨损较大,需要定期更换。

盘式制动器具有较好的散热性能和较长的摩擦片寿命,但制造成本较高。

根据货车的具体使用情况和需求,可以选择合适的制动器类型。

二、制动器尺寸设计制动器的尺寸设计需根据车辆情况和需求进行确定,包括直径、宽度和厚度等参数。

直径过大会增加制动器的重量和成本,过小则会影响制动效能。

宽度过大会增加车辆的横向稳定性,过小则会影响制动效果。

厚度过大则会增加制动器的重量和成本,过小则会影响制动的持久性。

因此,在满足制动效能和车辆稳定性的前提下,应尽量减小制动器的尺寸。

三、制动器材料选择制动器的材料选择对制动器的性能和使用寿命具有重要影响。

铸铁具有良好的耐磨性和耐腐蚀性,但热传导性能较差,因此适用于低速和轻载车辆的制动器制造。

铸铝则具有较好的轻量化和散热性能,但成本较高,因此适用于高速和重载车辆的制动器制造。

其他材料如复合材料等也可以根据特定需求进行选择。

四、制动器间隙调整制动器间隙调整是保证制动器正常工作的重要环节。

调整机构的设计应简单易行,方便操作。

调整过程应遵循先调整后蹄鼓间隙再调整前蹄鼓间隙的顺序进行。

在调整过程中,还需注意观察间隙是否合适,以确保制动器的正常工作。

五、制动器散热设计制动器的散热设计是保证制动器稳定工作的重要因素。

通风口的设计应考虑气流的方向和速度,以便于将制动器产生的热量迅速排出。

散热器的选择应与制动器的功率和尺寸相匹配,以实现良好的散热效果。

此外,合理安排制动器与散热器的位置关系,有利于提高散热效果。

六、制动器摩擦片更换周期制动器摩擦片的更换周期应根据使用情况和摩擦原理进行设计。

在理想情况下,摩擦片应能在达到最大磨损之前更换一次。

实际应用中,可根据摩擦片的实际磨损情况和使用里程等因素来确定更换周期。

需要注意的是,在更换摩擦片时,还需对制动器进行调整以确保其正常工作。

毕业论文盘式制动器的参数化设计

前言 (2)1 制动系概述 (3)1.1 制动系的功能 (3)1.2车轮制动时的工作原理 (3)1.3 制动系的要求 (4)1.4 车轮制动器类型 (4)置等组成。

(4)③鼓式制动器的带式制动器只用作中央制动器。

(5)1.5 盘式制动器 (5)加速通风散热提高制动效率。

(5)1.5.2盘式制动器的主要类型 (6)( 1 ) 固定钳式盘式制动器 (6)( 2 ) 浮动钳式盘式制动器 (7)( 3 ) 全盘式制动器 (7)1.5.3盘式制动器的优缺点 (8)( 1 )盘式制动器的优点 (8)2 基于Pro/E设计方法 (11)3 制动器参数化设计计算 (14)3.2 主要零部件的结构设计 (15)3.2.1制动盘 (15)图3.2 制动盘尺寸 (17)(2)参数输入 (17)3.2.2制动块 (18)(1)尺寸设计 (18)(2)参数输入 (19)结论 (27)致谢 (28)参考文献 (28)前言国内汽车市场迅速发展,随着汽车保有量的增加,带来的安全问题也越来越引起人们的注意,而制动系统则是汽车主动安全的重要系统之一。

因此,如何开发出高性能的制动系统,为安全行驶提供保障是我们要解决的主要问题。

另外,随着汽车市场竞争的加剧,如何缩短产品开发周期,提高设计效率,降低成本,提高产品的市场竞争力,已经成为企业成功的关键。

制动器是车辆的关键部件之一, 其性能的好坏直接影响整车性能的优劣, 因此, 制动器的设计在整车设计中显得相当重要。

本文详细地阐述了各类制动器的结构、工作原理、优缺点和发展前景,探讨了一种结构简单的盘式制动器。

对制动器的主要零件如制动盘、制动钳、制动块、摩擦衬片、活塞等进行了结构设计和计算,从而设计出一种比较精确的制动器。

根据设计与计算用Pro/E绘制出了该制动器的制动盘、制动钳、活塞、摩擦衬块等零件图和装配图。

本课题主要完成基于Pro/E三维造型技术进行盘式制动器参数化设计。

通过引入基于Pro/E特征的参数化造型思想,建立制动器典型的零部件模板库,模型设计计算完成后,通过参数化驱动从而得到所需的制动器模型。

汽车盘式制动器设计

机械工程学院毕业设计题目:汽车盘式制动器设计专业:车辆工程班级:姓名:学号:指导教师:日期:2016.5.26目录摘要 (3)前言 (3)1绪论 (4)1.1 制动系统设计的意义 (4)1.2 本次制动系统应达到的目标 (4)2制动系统方案论证分析与选择 (4)2.1 盘式制动器 (5)2.2 简单制动系 (5)2.3 动力制动系 (5)2.4 伺服制动系 (6)2.5 液压分路系统的形式的选择 (6)2.6 液压制动主缸的设计方案 (6)3盘式制动器概述 (8)3.1制动盘 (8)3.2制动摩擦衬块 (9)3.3 盘式制动器操纵机构 (9)4制动系统设计计算 (10)4.1 相关主要参数 (10)4.2 同步附着系数的分析 (11)4.3 分析计算法向作用力 (11)4.4 制动力矩分配系数的选取和计算 (12)4.5 制动器制动力矩的确定 (12)4.6 盘式制动器主要参数确定 (13)4.7 盘式制动器的制动力计算 (15)4.8 制动器主要零部件的结构设计 (16)5液压制动驱动机构的设计计算 (17)5.1 前轮制动轮缸直径d的确定 (17)5.2 制动主缸直径0d的确定 (17)5.3 制动踏板力p F和制动踏板工作行程p S (18)第6章制动性能分析 (19)6.1 制动性能评价指标 (20)6.2 制动效能 (20)6.3 制动效能的恒定性 (20)6.4 制动时汽车方向的稳定性 (20)6.5 制动器制动力分配曲线分析 (21)6 .6制动减速度j和制动距离。

(22)6.7 摩擦衬块的磨损特性计算 (22)7总结 (24)参考文献 (25)致谢 (25)Abstract (26)附录 (26)汽车盘式制动器设计摘要此片设计主要讲述了盘式制动器的整体设计,有对于整体机构的设计分析,还有数据的比对和选取。

盘式制动器主要的工作原理和结构原理等等,这样我自己会更好的更熟练的掌握设计这一方面,除此外本文还讲述了盘式制动器中的摩擦衬块特性。

盘式制动器设计计算

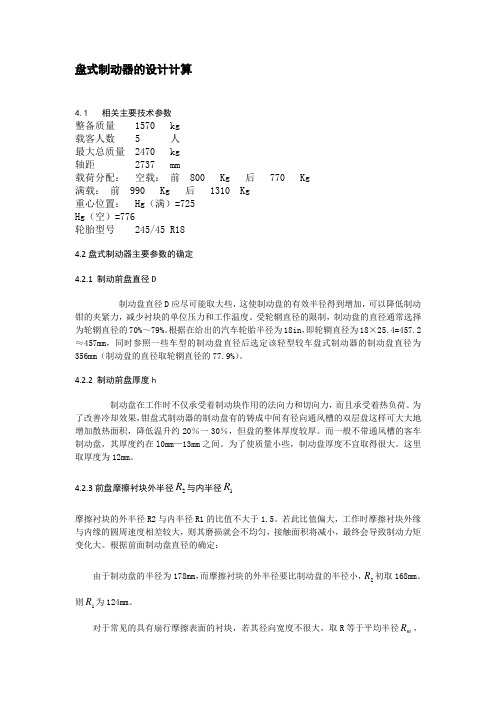

盘式制动器的设计计算4.1相关主要技术参数整备质量 1570 kg载客人数 5 人最大总质量 2470 kg轴距 2737 mm载荷分配:空载:前 800 Kg 后 770 Kg满载:前 990 Kg 后 1310 Kg重心位置: Hg(满)=725Hg(空)=776轮胎型号 245/45 R184.2盘式制动器主要参数的确定4.2.1制动前盘直径D制动盘直径D应尽可能取大些,这使制动盘的有效半径得到增加,可以降低制动钳的夹紧力,减少衬块的单位压力和工作温度。

受轮辋直径的限制,制动盘的直径通常选择为轮辋直径的70%~79%。

根据在给出的汽车轮胎半径为18in,即轮辋直径为18×25.4=457.2≈457mm,同时参照一些车型的制动盘直径后选定该轻型较车盘式制动器的制动盘直径为356mm(制动盘的直径取轮辋直径的77.9%)。

4.2.2制动前盘厚度h制动盘在工作时不仅承受着制动块作用的法向力和切向力,而且承受着热负荷。

为了改善冷却效果,钳盘式制动器的制动盘有的铸成中间有径向通风槽的双层盘这样可大大地增加散热面积,降低温升约20%一30%,但盘的整体厚度较厚。

而一般不带通风槽的客车制动盘,其厚度约在l0mm—13mm之间。

为了使质量小些,制动盘厚度不宜取得很大。

这里取厚度为12mm。

4.2.3前盘摩擦衬块外半径2R与内半径1R摩擦衬块的外半径R2与内半径R1的比值不大于1.5。

若此比值偏大,工作时摩擦衬块外缘与内缘的圆周速度相差较大,则其磨损就会不均匀,接触面积将减小,最终会导致制动力矩变化大。

根据前面制动盘直径的确定:R初取168mm。

由于制动盘的半径为178mm,而摩擦衬块的外半径要比制动盘的半径小,2R为124mm。

则1R,对于常见的具有扇行摩擦表面的衬块,若其径向宽度不很大,取R等于平均半径m同时也等于有效半径e R ,而平均半径mm R R R m 146221=+= 而式中1R 、2R 也就是摩擦衬块的内外半径,即mm R R 29221=+ 擦衬块的有效半径文献[3]R e =()()mm R R R R 14712848*32835008*2*3*221223132==-- (4—1)与平均半径R m =146mm 的值相差不大,且满足m=738.016812421==R R <1,()()4124.0738.1738.0122<==+m m 的要求, 所以取R=146mm 。

盘式制动器设计说明书2

乘用车盘式制动器设计目录摘要 (I)Abstract (II)1 绪论 (1)1.1研究意义 (1)1.2国内外发展现状 (1)1.3制动系统应具有的功能和应满足的要求 (2)1.4课题任务 (3)2 制动器方案的选择 (4)2.1方案选择的依据 (4)2.2方案的选定 (4)2.2.1制动器选择 (4)2.2.2前、后制动器的选择 (6)2.3行车制动器的标准和法规 (8)3 制动器的主要参数及其选择 (9)3.1 制动力与制动力分配系数 (9)3.2 同步附着系数计算 (12)3.3 制动器最大制动力矩 (15)3.4 利用附着系数和制动效率 (17)3.4.1利用附着系数 (18)3.4.2制动效率E f、E r (19)3.5制动器制动性能核算 (20)4 制动器主要零件的设计计算 (21)4.1制动盘主要参数的确定 (21)4.1.1制动盘 (21)4.1.2制动盘直径D (21)4.1.3制动盘厚度h (22)4.2摩擦衬块主要参数的确定 (22)4.2.1 摩擦衬块内半径R1和外半径R2 (22)4.2.2 摩擦衬块有效半径 (23)4.2.3 摩擦衬块的面积和磨损特性计算 (24)4.2.4 摩擦衬块参数设计核算 (26)4.3液压制动驱动机构的设计计算 (27)目录4.3.1制动轮缸直径d与工作容积V (27)4.3.2制动主缸直径与工作容积 (28)4.3.3制动踏板力 (28)4.3.4踏板工作行程S (29)P5 制动器主要零件的结构设计 (30)5.1制动钳 (30)5.2制动块 (30)5.3摩擦材料 (30)5.4盘式制动器工作间隙的调整 (31)致谢 (33)参考文献 (34)汽车盘式制动器发展浅析 (35)乘用车盘式制动器设计摘要本文主要是介绍盘式制动器的分类以及各种盘式制动器的优缺点,对所选车型制动器的选用方案进行了选择,针对盘式制动器做了主要的设计计算,同时分析了汽车在各种附着系数道路上的制动过程,对前后制动力分配系数和同步附着系数、利用附着系数、制动效率等做了计算。

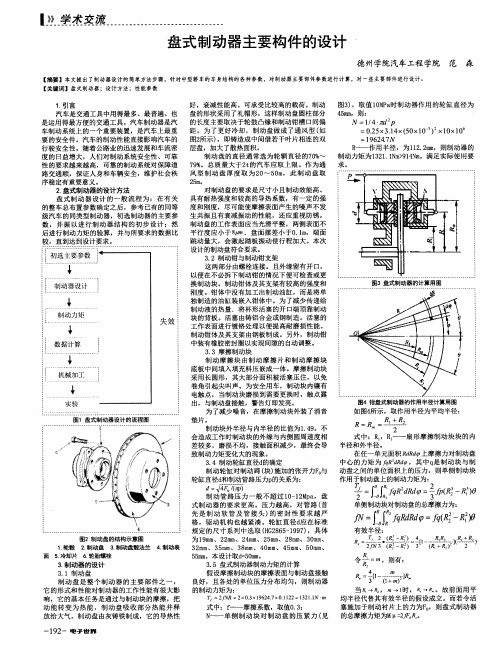

盘式制动器主要构件的设计

失效

;数据计算

. . . — — . . 。 . 一 . . . . . . . . —

i

;

对制动盘的要求是尺 寸小且制动效能 高、 具有 耐热强度和较 高的导热系 数,有一定 的强 度和 刚度 ,尽可 能使摩擦表面 产生的噪声 不发 生共 振且有衰减 振动的性能 ,还应重视防锈 。 制 动盘的工作表 面应 当光滑平 整,两侧表 面不 平 行度应 小于 8 u m.盘 面摆差小于 0 . 1 m ,端面 跳 动量大 ,会 激起踏板振动 使行程加 大。本次 设计的制动盘符合要求 。 3 . 2制动钳与制动钳支架 这两部分 由螺栓连接 。且外缘 留有开 口, 以便在不 必拆下制动钳 的情况下便可 检查或更 换制动块 。制动钳体及 其支架有较 高的强度和 刚度 。钳 体中没有加 工出制动油缸 ,而是将单 独制造 的油缸装嵌入钳 体中 。为 了减 少传递给 制动液 的热量 .将杯 形活塞 的开 口端顶靠制动 块 的背板 。活塞 由铸 铝合金或钢制 造。活塞 的 工作表 面进行镀铬 处理 以便提 高耐 磨损性能 。 制动钳 体及其支架 由钢板制成 。另外,制动钳 中装有橡胶 密封 圈以实现间隙的 自动调整。

2 5 m 。

图3 ) ,取值 1 0 M P a 时制动 器作用 的轮 缸直径 为

4 5 a r m ,则 :

N =1 / 4・ z d P

=

0 。 2 5 ×3 . 1 4 ×f 5 0 ×l 0 1 ‘ ×l O ×1 O 。

】 9 62 47Ⅳ

=

R ——作用半径 ,为1 1 2 . 2 m m , ̄ l r S U 动器 的 制动力矩为 1 3 2 1 . I N m > 9 1 4 N m 。满足实 际使用要

轻型货车盘式制动器总成设计论文

在轿车、微型车、轻卡、SUV与皮卡方面:在从经济与实用的角度出发,一般采用了混合的制动形式,即前车轮盘式制动,后车轮鼓式制动。因轿车在制动过程中,由于惯性的作用,前轮的负荷通常占汽车全部负荷的70%-80%,所以前轮制动力要比后轮大。生产厂家为了节省成本,就采用了前轮盘式制动,后轮鼓式制动的混合匹配方式。采用前盘后鼓式混合制动器,这主要是出于成本上的考虑。

1.4 制动器分类与功用

制动系统完成制动作用的部分是制动器。目前在汽车上所有的制动器几乎都属于摩擦制动器。摩擦制动器可分为盘式制动器和鼓式制动器两大类。

盘式制动器又称为碟式制动器,顾名思义是取其形状而得名。它由液压控制,主要零部件有制动盘、分泵、制动钳、油管等。制动盘用合金钢制造并固定在车轮上,随车轮转动。分泵固定在制动器的底板上固定不动,制动钳上的两个摩擦片分别装在制动盘的两侧,分泵的活塞受油管输送来的液压作用,推动摩擦片压向制动盘发生摩擦制动,动作起来就好像用钳子钳住旋转中的盘子,迫使它停下来一样。 盘式制动器散热快、重量轻、构造简单、调整方便。特别是高负载时耐高温性能好,制动效果稳定,而且不怕泥水侵袭,在冬季和恶劣路况下行车,盘式制动比鼓式制动更容易在较短的时间令车停下。有些盘式制动器的制动盘上还开了许多小孔,以加速通风散热和提高制动效率。盘式制动器沿制动盘向施力,制动轴不受弯矩,径向尺寸小,制动性能稳定。制动时,来自主缸的液压力推动制动卡钳的活塞向外移动,活塞压力通过摩擦衬块或制动蹄夹住制动盘。由于施加在制动盘两侧的液压力相等、方向相反,制动盘不会变形。但若是制动过猛或持续加压,则制动盘可能变形。制动盘表面摩擦会产生热,由于制动盘不断转动,并暴露在空气中,即使在连续猛烈制动之后,盘式制动器的抗衰退性也比鼓式制动器好。因此,盘式制动器能够确保车辆在行驶时的制动稳定性。

盘式制动器-课程设计

(1)固定钳式盘式制动器 (2)滑动钳式盘式制动器

(3)摆动钳式盘式制动器

因为滑动钳式盘式制动器只在制动盘的一侧装油缸,结构简单,造价低廉,易于布置,结构尺寸紧凑,可以将制动器进一步移近轮毂,同一组制动块可兼用于行车和驻车制动。滑动钳由于没有跨越制动盘的油道或油管,减少了受热机会,单侧油缸又位于盘的内侧,受车轮遮蔽较少使冷却条件较好,另外,单侧油缸的活塞比两侧油缸的活塞要长,也增大了油缸的散热面积,因此制动液温度比用固定钳时低30℃~50℃,气化的可能性较小。所以这里所设计的制动器形式选用:滑动钳式盘式制动器

五,盘式制动器制器的校核计算

1.前轮制动器制动力矩的校核计算

(1)、确定同步附着系数

随着道路条件的改善和汽车速度的提高,由于制动时后轮先抱死引起汽车甩尾甚至掉头所造成的车祸日益增多。 值宜取大些。根据设计经验,取

(2)、制动力分配系数的确定

此乘用车根据确定的同步附着系数得到的制动力分配系数 为:

式中 为前制动器制动力; 为后制动器制动力。同步附着系数 ;质心高度 m;轴距L=2405mm;后轴到质心的距离 =1443mm计算得

八,设计参考资料

[1] 王望予.汽车设计.第四版

[2] 陈家瑞.汽车构造

[3]王霄峰.汽车底盘设计

[4] 刘惟信.汽车制动系的结构分析与设计计算

[5] 余志生.汽车理论[M].北京:机械工业出版社,2004.

3、制动盘厚度取A=60

6、活塞直径d=45mm

七,设计小结

汽车设计是我们的专业基础课,通过一学期的学习和掌握,对汽车设计有了一定的了解。通过这次设计了解到了理论上和实际上的差异。

设计计算时必须仔细认真,多方面查阅资料。确定参数时必须根据实际情况来定,不一定要与理论吻合的非常好。这次课程设计历时两周,一周用于设计计算,一周用于软件制图。设计成果为一份设计说明书和一张装配图。

盘式制动器本科设计

盘式制动器本科设计1.课题研究的目的及意义汽车的设计与生产涉及到许多领域,其独有的安全性、经济性、舒适性等众多指标,也对设计提出了更高的要求。

汽车制动系统是汽车行驶的一个重要主动安全系统,其性能的好坏对汽车的行驶安全有着重要影响。

随着汽车的形式速度和路面情况复杂程度的提高,更加需要高性能、长寿命的制动系统。

其性能的好坏对汽车的行驶安全有着重要影响,如果此系统不能正常工作,车上的驾驶员和乘客将会受到车祸的伤害。

汽车是现代交通工具中用得最多、最普遍、也是运用得最方便的交通工具。

汽车制动系统是汽车底盘上的一个重要系统,它是制约汽车运动的装置,而制动器又是制动系中直接作用制约汽车运动的一个关键装置,是汽车上最重要的安全件。

汽车的制动性能直接影响汽车的行驶安全性。

随着公路业的迅速发展和车流密度的日益增大,人们对安全性、可靠性的要求越来越高,为保证人身和车辆安全,必须为汽车配备十分可靠的制动系统。

车辆在形式过程中要频繁进行制动操作,由于制动性能的好坏直接关系到交通和人身安全,因此制动性能是车辆非常重要的性能之一,改善汽车的制动性能始终是汽车设计制造和使用部门的重要任务。

现代汽车普遍采用的摩擦式制动器的实际工作性能是整个制动系中最复杂、最不稳定的因素,因此改进制动器机构、解决制约其性能的突出问题具有非常重要的意义。

2.汽车制动器的国内外现状及发展趋势对制动器的早期研究侧重于试验研究其摩擦特性,随着用户对其制动性能和使用寿命要求的不断提高,有关其基础理论与应用方面的研究也在深入进行。

目前,汽车所用的制动器几乎都是摩擦式的,可分为鼓式和盘式两大类。

盘式制动器被普遍使用。

但由于为了提高其制动效能而必须加制动增力系统,使其造价较高,故低端车一般还是使用前盘后鼓式。

汽车制动过程实际上是一个能量转换过程,它把汽车行驶时产生的动能转换为热能。

高速行驶的汽车如果频繁使用制动器,制动器因摩擦会产生大量的热量,使制动器温度急剧升高,如果不能及时的为制动器散热,它的效率就会大大降低,影响制动性能,出现所谓的制动效能热衰退现象。

盘式制动器设计指南更新

3行车制动系统3.1分系统—制动器总成3.3.1制动器类型:盘3.3.4制动钳的结构制动钳的分类和结构可以参照其它资料,我公司的制动钳均属于浮动钳,目前前制动钳按照缸数分有单缸和双缸(例如P11、B13)两种,后制动钳皆为单缸,B11后制动钳为综合驻车式制动钳,除了可以实现行车制动外还能够实现驻车的功能。

浮动式制动钳的结构型式主要有:滑轨式导向销式:我公司目前采用的均为此种型式。

有的导向销在钳体上(B14后钳),有的在支架上(B11前钳);有的没有制动钳支架而是固定在转向节或者制动底板(T11后钳)等其它零件上。

综合起来就是:下面我们来看一下制动完以后的回位原理:密封圈与钳体和活塞的细节关系如下:未工作时工作时制动钳支架和钳体一般为铸造件,材料大部分为球墨铸铁,现在有的制动钳开始使用新的材料,如B11后制动钳钳体采用铝合金材料。

在浮动式制动钳中,钳体只承受轴向力;主要是作用在制动钳钩爪上外制动块给卡钳的反作用力,还有作用在卡钳缸孔底部的液压力,如下图所示。

所以在实施制动过程中卡钳体在这两个力的作用下整体产生弯曲变形,如下图所示。

这种变形所导致的后果是非常严重的,将产生制动块、制动盘径向偏磨,在制动过程中制动块与制动盘接触不均匀而导致局部过热,进而导致制动盘的磨损不均匀。

鉴于以上的问题,抵抗这种变形是设计卡钳时首先要考虑的,即卡钳必须具有一定的轴向刚度。

在卡钳材料一定的情况下,在这里起关键作用的是卡钳的缸背的厚度,缸径51mm以上的卡钳该厚度一般控制在11mm-14mm之间,如下图所示除此之外,钩爪内过度圆弧,以及观察孔的位置都对卡钳的刚度有影响。

遵循的规则是:在允许的情况下尽量采用大的过渡圆角,并且将观察孔尽可能的缩小其轴向长度,但不允许越过制动盘为工作面。

在卡钳的设计阶段CAE分析必不可少,由于卡钳属对称件,为了方便划分网格并缩短计算时间,通常将卡钳从对称面分割开,如下图所示。

卡钳CAE 分析时的材料属性及边界条件如下:1)首先要设置好模型的材料属性,目前卡钳多数采用QT500-7,可以查国家标准或通过实验获得该种材料做CAE分析所需要的参数,主要是杨氏模量、屈服强度和泊松比。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

XXXX大学毕业设计说明书学生姓名:学号:学院:专业:题目:运输车辆盘式制动器的设计指导教师:职称:职称:20**年12月5日摘要制动器,是汽车上最重要的系统之一,也是汽车驾驶者最应重视的一个方面。

汽车的制动可分为盘式制动和鼓式制动。

本文通过对盘式制动器制动原理的分析,在原始资料的基础上,通过对制动器制动时的受力分析,确定了制动力矩、摩擦盘尺寸、踏板操纵力及踏板操纵行程等制动器基本参数;通过对制动器结构的分析,设计了摩擦盘的结构、压盘的结构、制动器弹簧的结构和操纵机构等;并根据要求设计制动器的渐开线花键,选取花键类型为矩形花键,并校核了花键的强度,结果为花键强度够用。

本次设计的盘式制动器符合制动器设计的理论要求,能保证汽车在行驶中的制动及紧急制动,并能保证在坡道上安全制动。

因此,达到了制动器能保证驾驶员的行车安全的目的。

关键词车辆,盘式制动器,操纵机构ABSTRACTBraking disc is one of the most important systems in a car, it also should be paiedmore attention by the automobile drivers. Vehicles break can be divided into disc brakeand drum brake. From the principle of disc brake analysis and raw data, based on the brake force analys is to determine the braking torque, friction disc size, pedal power and manipulation. From analysis the brake structure, design the structure of the friction disc system, pressure plate structure and the structure of the spring brake system and manipulation systems. And accordance with the design of the brake requirements of the involute spline, select the type of rectangular spline and school nuclear strength of the spline, the spline result is enough intensity. The design of the brake disc in line with the theoretical requirements, to ensure a moving car in the braking and emergency braking, and can ensure safe braking ramp. Therefore, reach the purpose of ensure the driver′s traffic safety.KEY WORDS vehicles, brakes disc, manipulation systems目录前言 (1)第一章盘式制动器概述 (2)1.1盘式制动器原理及特点 (2)1.2盘式制动器的主要元件 (3)1.2.1制动盘 (3)1.2.2制动摩擦衬块 (4)1.3盘式制动器操纵机构 (4)第二章盘式制动器设计 (6)2.1 制动器设计中的分析 (6)2.2 制动器的基本参数 (6)2.2.1 确定制动力矩Mr (6)2.2.2 确定摩擦盘尺寸 (7)2.2.3 制动器的磨损验算 (8)2.2.4 踏板操纵力 (9)2.2.5 踏板操纵行程Sc的计算 (13)2.3 制动器操纵机构设计 (14)第三章盘式制动器摩擦盘的设计 (16)3.1 摩擦盘结构 (16)3.2 摩擦材料类型 (16)第四章盘式制动器压盘的设计 (19)4.1 压盘的结构 (19)4.2 压盘的球槽 (19)第五章盘式制动器弹簧的设计 (22)5.1 圆柱螺旋弹簧的结构形式 (22)5.2 圆柱螺旋弹簧的制造 (22)5.3 圆柱螺旋弹簧参数 (23)第六章盘式制动器花键的设计 (25)6.1 花键的类型、特点和应用 (25)6.2 花键参数的确定与强度校核 (25)结论 (28)参考文献 (29)致谢 (31)前言汽车的设计与生产涉及到许多领域,其独有的安全性、经济性、舒适性等众多指标,也对设计提出了更高的要求。

汽车制动系统是汽车行驶的一个重要主动安全系统,其性能的好坏对汽车的行驶安全有着重要影响。

随着汽车的形式速度和路面情况复杂程度的提高,更加需要高性能.长寿命的制动系统。

其性能的好坏对汽车的行驶安全有着重要影响,如果此系统不能正常工作,车上的驾驶员和乘客将会受到车祸的伤害。

鉴于制动系统的重要性,本次设计的主要内容就是运输车辆中的制动器,目前广泛使用的是摩擦式制动器,摩擦式制动器就其摩擦副的结构形式可分成鼓式、盘式和带式三种。

其中盘式制动器较为广泛。

盘式制动器的摩擦力产生于同汽车固定部位相连的部件与一个或几个制动盘两端面之间。

其中摩擦材料仅能覆盖制动盘工作表面的一小部分的盘式制动器称为钳盘式制动器;摩擦材料覆盖制动盘全部工作表面盘式制动器称为全盘式制动器。

现代汽车中以单盘单钳式的钳盘式制动器应用最为广泛,仅有个别大吨位矿用自卸车采用单盘三钳和双盘单钳的钳盘式制动器,以及全盘式制动器。

钳盘制动器和浮钳盘式制动器。

式制动器分为定钳盘式定钳盘式为制动钳固定在制动盘两侧,且在其两侧均设有加压机构。

浮钳盘式制动器仅在制动盘一侧设有加压机构的制动钳,借其本身的浮动,而在制动盘的另一侧产生压紧力。

又分为制动钳可相对于制动钳可相对于制动盘轴向滑动钳盘式制动器;与制动钳可在垂直于制动盘的平面内摆动的摆动钳盘式制动器。

本次设计共七章内容,在田全忠导师的指导下,结合有关的书籍和手册而完成。

田老师在我的设计中做了全程辅导,并最后对本设计做了认真详细的审阅,提出了许多宝贵的意见,我在此向他表示诚挚的感谢。

由于本人水平有限,设计中错误和不妥之处在所难免,恳请批评指正。

第一章盘式制动器概述§1.1盘式制动器原理及特点图.1-1增力式盘式制动器零件图1、2—压盘3、7—摩擦盘4—半轴壳5—半轴6—回位弹簧8—中间壳体9—调整螺栓 10—斜拉杆11—调节叉 12—拉杆13—压盘凸肩14—壳体肩台上图是运输车辆增力式盘式制动器零件图。

在差速器的每一侧半轴上,用花键安装着两个粘有摩擦衬面的摩擦盘3和7,它们能在花键轴上来回滑动,是制动器的旋转部分。

在两摩擦盘之间有一对可锻铸铁的圆形压盘1和2,它们的表面支承在半轴壳4的三个凸肩上,并能在较小的弧度内转动。

两压盘内侧面的五个卵圆形凹坑中装有五个钢球,两压盘用三根弹簧6拉紧。

在中间盖8和摩擦盘4上,与摩擦盘相对着的表面经过加工。

摩擦盘与压盘间,以及摩擦盘与半轴壳和中间盖间,在不制动时都有一定间隙。

制动时,制动踏板通过斜拉杆使两压盘相对转动,此时凹坑中夹着的五个钢球就从坑底向坑边滚动,将两压盘挤开,两压盘就将旋转着的两个摩擦盘分别推向半轴壳和中间盖,使各相对摩擦表面间产生摩擦扭矩,最终将半轴制动。

如果放松制动踏板,则弹簧6又将两压盘拉紧复原,使钢球进入坑底,恢复了摩擦盘两侧的间隙。

盘式制动器在上述制动过程中有增力作用。

当摩擦盘顺时针旋转时;作用在压盘上的摩擦扭矩将使它们跟随旋转,但当压盘1由于其凸起13受到半轴壳上的凸肩14的限制而不能转动时,压盘2则在摩擦扭矩的作用下将相对于压盘1作顺时针转动,协助钢球继续将两压盘挤开,使操纵省力。

当摩擦盘反时针旋转时,和上述过程相似地起增力作用。

因此不管运输车辆前进还是倒退,制动时盘式制动器都有增力作用。

与带式和蹄式制动器相比,盘式制动器除了结构复杂外有一系列优点:如结构紧凑,操纵省力,制动效果好,衬面磨损较均匀,间隙不需调整,封闭性好不易进泥水,且散热容易,故使用寿命较长等。

这些特点使它得到越来越广泛的应用。

§1.2 盘式制动器的主要元件§1.2.1制动盘一、制动盘直径D制动盘直径D应尽可能取大些,这时制动盘的有效半径得到增加,可以降低制动钳的夹紧力,减少衬块的单位压力和工作温度。

受轮辋直径的限制,制动盘的直径通常选择为轮辋直径的70%一79%。

总质量大于2t的汽车应取上限[1]。

二、制动盘厚度h制动盘厚度对制动盘质量和工作时的温升有影响。

为使质量小些,制动盘厚度不宜取得很大;为了降低温度,制动盘厚度又不宜取得过小。

制动盘可以做成实心的,或者为了散热通风的需要在制动盘中间铸出通风孔道。

一般实心制动盘厚度可取为10—20mm,通风式制动盘厚度取为20~50mm,采用较多的是20—30mm。

在高速运动下紧急制动, 制动盘会形成热变形, 产生颤抖。

为提高制动盘摩擦面的散热性能, 大多把制动盘做成中间空洞的通风式制动盘, 这样可使制动盘温度降低20 %~30 %[2]。

三、制动盘的安装制动盘安装在轮毂上, 与车轮形成整体旋转。

制动盘是旋转部件, 与摩擦衬块之间只有微小的间隙。

从制动盘中心到摩擦衬块磨合中心称为制动盘有效半径。

根据杠杆原理,如摩擦力相同,则制动盘的有效半径越大, 制动力就越大。

四、制动盘的维修制动盘都是标准设计,以使在制动盘使用期限内保持制动表面各项指标的允差,这些指标是平行度、平面度以及横向摆差。

保持关于制动表面形状的精度的允差,有助于尽量减少制动粗暴及踏板脉动。

制动盘表面粗糙度必须保持在60μm 特定范围内,或者更小些。

需要控制制动表面粗糙度,尽量减少踏板费力、过大的制动衰退、反常性能的问题。

控制表面粗糙度同样能提高摩擦衬片的寿命。

每当维修制动摩擦块或卡钳、或者换位车轮或为了其他类型工作而拆卸车轮,总要检查盘式制动器制动盘。

不要忘记,伴随盘式制动器制动盘而发生的许多问题,一般用肉眼检查一下,可能不是很明显的。

制动盘厚度、平行度、摆差、平面度。

以及刮痕深度等,只能用准确的测量仪和千分尺进行测量。

精密的测量工具及现代的精加工设备,对维修好制动盘来说,是至关重要的。

§1.2.2制动摩擦衬块摩擦衬块是指钳夹活塞推动挤压在制动盘上的摩擦材料。

摩擦衬块分为摩擦材料和底板,两者直接压嵌在一起。

摩擦衬块外半径只与内半径及推荐摩擦衬块外半径2R 与内半径1R 的比值不大于1.5。

若此比值偏大,工作时衬块的外缘与内侧圆周速度相差较多,磨损不均匀,接触面积减少,最终导致制动力矩变化大。