联动试车记录表

联动设备系统试车记录

联动设备系统试车记录日期:[填写日期]试车人员:- [填写试车人员姓名]- [填写试车人员姓名]- [填写试车人员姓名]设备信息:- 设备名称:[填写设备名称]- 设备型号:[填写设备型号]- 设备编号:[填写设备编号]试车过程:1. 前期准备:- 检查设备各部件是否正常,包括电源、连接线等;- 确保设备接线正确,并进行必要的调试和配置;- 准备试车所需的工具和备件。

2. 试车步骤:2.1. 启动设备:- 按照设备说明书操作,依次启动设备电源,等待设备自检完成;- 检查各个指示灯是否亮起,确认设备正常启动。

2.2. 联动测试:- 确认各联动设备已连接并正常工作,如传感器、控制器、执行机构等;- 进行各类联动测试,包括传感器触发测试、控制信号发送测试、执行机构动作测试等;- 检查联动设备的响应速度和准确性。

2.3. 系统功能测试:- 检查设备的功能是否正常,如各个操作按钮、显示器、报警系统等;- 进行各项系统功能测试,包括操作功能测试、显示器功能测试、报警系统测试等;- 检查系统的响应速度和准确性。

2.4. 数据记录:- 在试车过程中记录相关数据,包括设备参数、实际运行数据、异常情况等;- 正确记录试车时间和试车人员的工作情况。

3. 试车结果:- 设备正常启动,并进行了各项联动测试和系统功能测试;- 未发现重大故障和异常情况;- 记录的数据完整准确。

4. 试车总结:- 参与试车的人员总结试车过程中的经验和问题,并提出改进建议;- 指出设备存在的不足和改进方向。

下一步计划:- [填写下一步计划]以上为联动设备系统试车记录,作为试车情况的准确记录,供参考使用。

联动试车记录

运

转

结

论

合格,各润滑部位无渗漏现象;工作灵活可靠;电机运行无异常噪音,设备运转声响均匀、无异常振动、磕碰及冲击现象;各种控制、保护装置的动作灵敏、可靠;各仪表指示正常。

施工单位:

(盖章)

签字:

2011年12月12日

监理单位:

(盖章)

签字:

年月日

建设单位:

(盖章)

签字:

年月日

施工单位:

(盖章)

签字:

2011年12月24日

监理单位:

(盖章)

签字:

年月日

建设单位:

(盖章)

签字:

年月日

系统无负荷联动试车合格证

编号:

单位工程名称

江铜集团银山矿业公司5000t/d项目选矿厂工程-精矿脱水安装工程

运转项目

渣浆泵1#~4#

运转时间

2011年12月24日08时00分开始,2011年12月24日10时15分结束

系统无负荷联动试车合格证

编号:

单位工程名称

江铜集团银山矿业公司5000t/d项目选矿厂工程-精矿脱水安装工程

运转项目

陶瓷过滤机1#~3#搅拌槽1#~2#

运转时间

2011年12月24日08时00分开始,2011年12月24日12时15分结束

试

运

转

结

论

合格,各润滑部位无渗漏现象;工作灵活可靠;电机运行无异常噪音,设备运转声响均匀、无异常振动、磕碰及冲击现象;各种控制、保护装置的动作灵敏、可靠;各仪表指示正常。

编号:

单位工程名称

江铜集团银山矿业公司5000t/d项目选矿厂工程-精矿脱水安装工程

运转项目

浓密机渣浆泵1#~2#

单机试运转记录

监理单位:

年月日

施工(班)组:

年月日

建设单位:

年月日

技术员:

年月日

设备单机试车记录

建设单位:宜昌弘洋水泥有限公司

施工单位:中国建材建设西安工程公司

单位工程

石灰石破碎及输送

分部工程

石灰石破碎及输送

设备名称

空气压缩系统

设备型号

电机功率

额定电流

电机规格

电动机检查情况:正常

机械本体检查情况:正常

施工单位:中国建材建设西安工程公司

单位工程

石灰石破碎及输送

分部工程

石灰石破碎及输送

设备名称

单段锤式破碎机

设备型号

PPC1616

电机功率

355kw

额定电流

电机规格

YRKK450-6

电动机检查情况:正常

机械本体检查情况:正常

试车日期

2006年11月12日

启动时间

14:00

连续运转时间

4小时

环境温度

18℃

设备单机试车记录

建设单位:宜昌弘洋水泥有限公司

施工单位:中国建材建设西安工程公司

单位工程

石灰石破碎及输送

分部工程

石灰石破碎及输送

设备名称

板式喂料机

设备型号

B1500*21762mm

电机功率

37kw

额定电流

电机规格

BPY250M-6

电动机检查情况:正常

机械本体检查情况:正常

试车日期

2006年11月12日

试车日期

2006年11月12日

启动时间

连续运转时间

2小时

环境温度

18℃

联动试车方案

********工厂联动试车方案1.编制说明1.1本次试车目的是检验设备在联动运转情况下相互能力相互匹配情况,能否满足产能需要,设备管道是否满足要求,配管是否合理,在连续运转工程中公用工程系统、仪表系统、安全环保设施是否满足使用,暴露出设计、安装中的不足,以便进行后期调整。

1.2本方案适用于******工厂。

1.3压滤系统使用水代替物料,检验压滤机的各动作、联锁是否正常即可。

1.4干燥系统检验各控制点联锁是否正常即可。

2.联动试车应具备条件2.1设备条件1.1.1现场施工已经全部结束,施工器械、工具已全部撤出;临时用电线路、临时配电盘已全部拆除;平台及墙壁孔洞封堵完成。

1.1.2管道、设备已经吹扫、打压完成;管道、设备保温着色、标识完成。

1.1.3压力管道已通过无损检测,检测结果合格,并取得相关部门发放证书。

1.1.4各设备已经按要求进行润滑,润滑油型号使用正确。

1.1.5各设备已经单机试车完毕,在单机试乘过程中出现的问题已经全部解决,并通过再次验证。

2.2现场条件1.2.1现场卫生已进行清理,无异物,各通道畅通。

1.2.2照明良好,灯具照度可以满足视镜、仪表等观察要求光线。

1.2.3设备、管线已擦拭干净,无油污。

2.3人员2.3.1为保证联动试车安全、有序进行,参与式车人员必须经过培训,对设备、工艺、试车方案熟练掌握。

操作人员经培训合格,取得作业资格,具备上岗操作能力。

特种作业人员已取得相关部门培训上岗资质。

2.3.2成立试车领导小组,明确人员责任。

2.4与试运转有关的水汽气等公用工程及电气、仪表系统满足投用要求。

2.5试运转所需动力、仪表气、自来水、压缩空气等已调试完毕,并能保证供应。

2.6试运转方案已经批准。

2.7试车使用洁净水代替物料,试车前应将丙烯腈储罐、异戊烷储罐、异辛烷储罐加入部分水,水量以满足投料模拟量即可。

3.联动试车3.1试车前检查3.1.1检查确认仪表风干燥机、空压机、循环水泵处于正常运转状态,室外、车间内公用工程管道无泄漏。

带式输送机试车记录

福州港可门作业区4#、5#泊位工程带式输送机带式输送机试车记录上海科大重工集团有限公司编制:审核:批准:日期:日期:日期:1、编写依据:1.1、《带式输送机技术条件》GB 10595-891.2、《带式输送机安全规范》GB 14784-931.3、《水运工程质量检验标准》JTS 257-20081.4、配套设备使用说明书等随机文件;2、单机试运转2.1、试运转条件:2.1.1安装工作已基本完成,见分项、分部工程质量检验记录表;2.1.2已安装好保护罩;2.1.3高压及保护系统已调试合格,见调试报告;2.1.4主要安全装置已能投入使用(拉绳开关);2.1.5程控已调试合格(声光报警、制动器、拉绳开关已投入);2.1.6现场已清理干净;2.1.7油位(脂)符合要求;2.1.8照明充足、通讯齐全、道路畅通、消防设施可靠;2.1.9监护人员各就各位;以上条件经三方、程控人员、机械人员、消防安全人员签字确认后(附后),由现场总指挥发出单机试车指令。

2.2、单机试车检验项目、方法、合格标准及检测数据(附后) 2.3、试车程序2.3.1驱动装置空转:由供方脱开低速轴联轴器,由业主把高压开关柜短路器推至工作位置,由供方把就地控制箱旋转钮打至就地,先点动按钮确认电机转向正确后空转两个小时,由三方测量记录电机运行电流以及电机、减速箱等的温度、振动等,详见附后表,合格后停机,由业主将高压开关柜断路器拉至试验位置,按下控制回路开关,合上接地刀闸。

2.3.2整机空转:由供方恢复低速轴联轴器,由业主将高压开关柜断路器推至工作位置,由供方将就地控制箱旋钮打至就地,按下启动按钮整机开始工作,由三方测量记录电机运行电流及电机、减速箱等的温度、震动等,观察皮带、滚筒、托辊、张紧装置等运行情况,有无跑偏异响等,连续正常运行一小时,合格后停机,由业主将高压开关柜断路器拉至试验位置,按下控制回路开关,合上接地刀闸。

详见记录表、表、表。

2.3.3如有紧急情况,可立即拉动拉绳开关。

联动试车方案

********工厂联动试车方案1。

编制说明1。

1本次试车目的是检验设备在联动运转情况下相互能力相互匹配情况,能否满足产能需要,设备管道是否满足要求,配管是否合理,在连续运转工程中公用工程系统、仪表系统、安全环保设施是否满足使用,暴露出设计、安装中的不足,以便进行后期调整。

1。

2本方案适用于******工厂。

1.3压滤系统使用水代替物料,检验压滤机的各动作、联锁是否正常即可。

1.4干燥系统检验各控制点联锁是否正常即可。

2。

联动试车应具备条件2.1设备条件1.1。

1现场施工已经全部结束,施工器械、工具已全部撤出;临时用电线路、临时配电盘已全部拆除;平台及墙壁孔洞封堵完成。

1。

1.2管道、设备已经吹扫、打压完成;管道、设备保温着色、标识完成.1.1。

3压力管道已通过无损检测,检测结果合格,并取得相关部门发放证书.1。

1。

4各设备已经按要求进行润滑,润滑油型号使用正确。

1.1。

5各设备已经单机试车完毕,在单机试乘过程中出现的问题已经全部解决,并通过再次验证。

2.2现场条件1。

2。

1现场卫生已进行清理,无异物,各通道畅通。

1。

2。

2照明良好,灯具照度可以满足视镜、仪表等观察要求光线。

1。

2。

3设备、管线已擦拭干净,无油污.2。

3人员2。

3.1为保证联动试车安全、有序进行,参与式车人员必须经过培训,对设备、工艺、试车方案熟练掌握。

操作人员经培训合格,取得作业资格,具备上岗操作能力.特种作业人员已取得相关部门培训上岗资质。

2.3。

2成立试车领导小组,明确人员责任。

2。

4与试运转有关的水汽气等公用工程及电气、仪表系统满足投用要求。

2.5试运转所需动力、仪表气、自来水、压缩空气等已调试完毕,并能保证供应。

2。

6试运转方案已经批准。

2.7试车使用洁净水代替物料,试车前应将丙烯腈储罐、异戊烷储罐、异辛烷储罐加入部分水,水量以满足投料模拟量即可。

3.联动试车3。

1试车前检查3。

1.1检查确认仪表风干燥机、空压机、循环水泵处于正常运转状态,室外、车间内公用工程管道无泄漏。

单机试车检查、联动试车确认表格

冀东海德堡(扶风)水泥有限企业5000t/d 水泥生产线系统单机试车检查及联动试车、带料运行确认表制表:二期工程建设项目审查:同意:保存:日期:2008-9-24设施名称:胶带输送机设施编号:规格型号:安装地点:试车前检查序号检查内容检查方法合格标准检查状况能否合格检查人备注1 异物检查人工巡回检查输送系统无异物2 皮带机各部位滚筒轴承润润滑脂应填补轴承座的1/2-3/4 左右;打开滚筒轴承座端板检查滑脂润滑脂洁净3 减速机(电动滚筒)油位经过油标检查油位在油标刻度范围内4 液偶油位经过注油塞检查液力游应充满整个容积的40-80%5 逆止器能否加油拆初步盖板检查逆止器座的 1/2 腔体6 逆止器方向检查标示或盘转减速机逆止器方向应与标示方向一致7 减速机手动盘车检查人工盘动电机叶轮运行轻松、无异样声响;在电机与减速机离开的情8 电机方向方向正确况下点动电机9 联轴器联接目测各零件正确联接10 皮带机配重察看配重运行轨道能自由上下,无卡滞11 打扫器检查刮片空隙、与胶带贴合情刮片空隙平均、各刮片与胶带贴合良况好12 各部位连结螺栓检查扳手紧固所有螺栓已经紧固二次灌浆层达到保养要求;地脚螺栓13 基础紧固;检查保养记录已经紧固速度、跑偏、拉绳等保护装安装完美,拉绳松紧适合,信号正确14 人工目测,中控打点,置传至中控,15 电气接线端子检查、紧固所有接线端子已经紧固控制正常、指示正确、热保护定值设16 MCC控制模盒试验位测试定合理按纽盒接线正常,程序运行正常、与17 现场及中控控制模拟测试程序运行其余设施连锁正常18 巡检通道目测现场已经清理洁净,巡检通道通畅192021222324252627282930试车后确认序号确认内容结论试车负责人备注1单机试车能否正常2能否具备联动试车3能否可带料运行设施名称:循环风机设施编号:规格型号:安装地点:试车前检查序号检查内容检查方法合格标准检查状况能否合格检查人备注在电机与风机离开的状况1 电机旋向电机旋转方向正确下点动电机2 风机内部异物人工检查清理风机叶轮以及壳体无异物察看油标或翻开检查润滑3 风机转子轴承润滑润滑剂充分;润滑剂洁净、无杂物或水脂稀油站检查4 风机轴承润滑站独自试机切合稀油站试机标准方案另附挡板对应另5 风机进、出口阀门履行器对应三对应正确附6 联轴器联接察看所有零件正确联接7 各部位螺栓检查人工扳手紧固各部位螺栓所有紧固8 检查门人工检查各部位检查门已经封闭9 手动盘车人工盘动转子风机运行自如,无异样声响10 冷却水检查进、回水阀门及压力表进回水阀翻开,水压正常,水道通畅11 地脚螺栓扳手紧固地脚螺栓已经紧固振动、温度、开度、压力等校验正确无误,现场与中控指示一致,12 有资质的单位进行校验仪表信号各报警、跳闸信号正常,定值设定正确13 电气接线端子检查、紧固所有接线端子已经紧固各保护定值设定合理,投退正常、控14 高压控制系统试验位测试制回路正常,指示正确控制回路正常、指示正确、热保护定15 各 MCC控制模盒试验位测试值设定合理按纽盒接线正常,程序运行正常、与16 现场及中控控制模拟测试程序运行其余设施连锁正常,各中控信号正确17 基础(灌浆层)人工检查各灌浆层达到保养要求18 巡检通道目测现场已经清理洁净,巡检通道通畅192021222324252627282930试车后确认序号确认内容结论试车负责人备注1单机试车能否正常2能否具备联动试车3能否可带料运行设施名称:小风机设施编号:规格型号:安装地点:试车前检查序号检查内容检查方法合格标准检查状况能否合格检查人备注在电机与风机离开的状况1 电机旋向电机旋转方向正确下点动电机2 风机内部异物人工检查清理风机叶轮以及壳体无异物察看油标或翻开检查润滑润滑剂充分;3风机转子轴承润滑脂润滑剂洁净、无杂物或水4皮带拉钢丝皮带张紧度在规定范围挡板对应另5风机进、出口阀门履行器对应三对应正确附6 联轴器联接察看所有零件正确联接7 各部位螺栓检查人工扳手紧固各部位螺栓所有紧固8 检查门人工检查各部位检查门已经封闭9 手动盘车人工盘动转子风机运行自如,无异样声响10 冷却水检查进、回水阀门及压力表进回水阀翻开,水压正常11 地脚螺栓扳手紧固地脚螺栓已经紧固12基础(灌浆层)人工检查各灌浆层达到保养要求13 巡检通道目测现场已经清理洁净,巡检通道通畅14 电气接线端子检查、紧固所有接线端子已经紧固控制回路正常、指示正确、热保护定15 各 MCC控制模盒试验位测试值设定合理按纽盒接线正常,程序运行正常、与16 现场及中控控制模拟测试程序运行其余设施连锁正常,各中控信号正确1718192021222324252627282930试车后确认序号确认内容结论试车负责人备注1单机试车能否正常2能否具备联动试车3能否可带料运行设施名称:气箱脉冲袋式收尘器设施编号:规格型号:安装地点:试车前检查序号检查内容检查方法合格标准检查状况能否合格检查人备注收尘器内部、滤袋内部、展转卸料器、1 异物检查人工检查清理风机壳体及转子无异物2 展转卸料器转子轴承润滑翻开油嘴,用探针检查油脂充分,洁净3展转卸料器减速机油位察看油标油位充分;润滑油洁净4 各螺栓检查扳手紧固各部位螺栓所有紧固5 检查门人工各部位检查门已经封闭6 各部位螺栓检查人工扳手紧固各部位螺栓所有紧固7 检查门人工检查各部位检查门已经封闭8 压缩空气管路阀门启闭灵巧,气压正常9 基础检查目测灌浆层切合设计要求10 巡检通道目测现场已经清理洁净,巡检通道通畅11 电气接线端子检查、紧固所有接线端子已经紧固控制回路正常、指示正确、热保护定12 各 MCC控制模盒试验位测试值设定合理现场控制箱接线正常,程序运行正常、13 现场及中控控制模拟测试程序运行各中控信号正确1415161718192021222324252627282930试车后确认序号确认内容结论试车负责人备注1单机试车能否正常2能否具备联动试车3能否可带料运行设施名称:原料磨设施编号:规格型号:安装地点:试车前检查序号检查内容检查方法合格标准检查状况能否合格检查人备注磨机上游输送系统无异物,磨机内部无1 异物检查人工检查清理异物、选粉机无异物,磨机出入风管道无异物、循环提高机及中间仓无异物2 喂料阀门阀板轴承翻开油嘴,利用探针检查润滑油脂充分3 喂料三重阀门液压站依据稀油站检查方案切合稀油站检查方案4 磨辊润滑油站依据稀油站检查方案切合稀油站检查方案5 磨辊提高及摇动装置液压站依据稀油站检查方案切合稀油站检查方案磨辊提高及摇动装置液压杆6 翻开油嘴,利用探针检查润滑油脂充分下部铰座轴承7原料磨辅传减速机油标油位在油标刻度范围内原料磨协助传动气动离合器8 油标油位在油标刻度范围内压缩空气油雾器9 原料磨主电机润滑油站依据稀油站检查方案切合稀油站检查方案10 原料磨主减速机油标油位在油标刻度范围内11 出磨两重阀门减速机油标油位在油标刻度范围内12 原料磨选粉机减速机油标油位在油标刻度范围内13 选粉机转子轴承向注油口增补注油润滑油脂充分在电机与主电机离开的情14 协助电机方向电机旋转方向正确况下点动电机在电机与主减速机离开的15 主电机方向电机旋转方向正确状况下点动主电机16 联轴器人工检查各零件正确联接17 协助传动离合器手动送气动作灵巧靠谱18 各部位螺栓检查扳手紧固各部位螺栓所有紧固套管空隙切合图纸要求;19 密封风机管道及风机附件人工检查风管内部洁净洁净。

配合联动试车报告20140613

(二)应遵守下列规定

1、未考虑膨胀的管道系统严禁用蒸汽吹扫。

2、蒸汽吹扫前先暖管,打开全部导淋管,排净冷凝水,防止水锤。

3、吹扫时逐根吹遍导淋管。

4、对复位工作严格检查,确认管道系统已全部复原,管道和机械连接处必须按规定的标准自由对中。

5、吹扫要有降噪音防护措施。

5、压力表已校验合格。

(二)应遵守下列规定

1、以空气和工艺介质进行压力试验,必须经设计单位同意、安全部门认可。

2、试验前确认试验系统已与无关系统进行了有效隔绝。

3、进行水压实验时,以洁净淡水作为试验介质,当系统中联接有奥氏不锈钢设备或管道时,水中氯离子含量不得超过0.0025%。

4、试验温度必须高于材料的脆性转化温度。

联动试车结束后,建设(生产)单位可按合同规定与施工单位或总承包等单位办理工程交接手续。

五、试车检查

由施工单位配合建设单位进行逐项检查落实,其中包括:

1、管道系统压力试验

(一)管道系统压力试验条件

1、安全阀已加盲板、爆破板已拆除并加盲板。

2、膨胀节已加约束装置。

3、弹簧支、吊架已锁定。

4、当以水为介质进行试验时,已确认或核算了有关结构的承受能力。

2、通往机器的全部蒸汽和工艺管道已吹扫合格。

3、压缩机段间管已进行压力试验并清洗或吹扫合格。

4、凝汽系统真空试验合格。

5、水冷却系统已能稳定运行并预膜合格。

(二)冲洗工作不宜在严寒季节进行,如进行必须有防冻、防滑措施。

(三)充水及排水时,管道系统应和大气相通。

(四)在上道工序的管道和机械冲洗合格前,冲洗水不得进入下道工序的机械。

(五)冲洗水应排入指定地点。

单机及联动试车方案

4单机及联动试车方案清晨的阳光透过窗帘,洒在方案写作的桌子上,我泡了一杯咖啡,准备开始一场关于“4单机及联动试车方案”的写作。

此刻,我的思绪如同翻涌的波涛,一幕幕场景在我脑海中闪现,下面就是我的想法。

这个方案的核心目标是确保单机及联动试车的顺利进行,提高设备的安全性和稳定性。

那么,我们就得先从单机试车说起。

一、单机试车1.准备阶段检查设备外观,看是否有破损、变形等情况;检查电源线路,确保电源稳定;检查控制系统,确保控制指令准确无误;检查执行机构,确保动作灵活;检查传感器,确保数据准确。

2.试车阶段启动设备,观察设备运行状态;检查设备各项性能指标,如速度、温度等;进行负载测试,观察设备在负载下的运行情况;检查设备的安全防护措施,如限位器、紧急停止按钮等;记录试车数据,为后续分析提供依据。

二、联动试车1.准备阶段检查联动设备之间的接口,确保信号传输正常;检查联动设备的控制系统,确保控制指令准确;检查联动设备的执行机构,确保动作协调;检查联动设备的安全防护措施,如连锁保护等。

2.试车阶段联动试车的步骤如下:启动联动设备,观察设备运行状态;检查联动设备之间的协调性,如速度匹配、动作同步等;进行负载测试,观察设备在负载下的运行情况;检查联动设备的安全防护措施,如限位器、紧急停止按钮等;记录试车数据,为后续分析提供依据。

三、试车数据分析在试车过程中,我们需要收集大量的数据,如设备运行速度、温度、能耗等。

通过对这些数据的分析,我们可以找出设备存在的问题,为优化设备性能提供依据。

1.数据整理将试车过程中收集的数据进行整理,包括:设备运行速度、温度、能耗等数据;设备故障信息;设备运行过程中的异常现象。

2.数据分析设备运行状态是否良好;设备性能是否稳定;设备是否存在潜在故障;设备的能耗情况。

四、试车方案优化根据试车数据分析的结果,我们需要对试车方案进行优化,以提高设备的安全性和稳定性。

1.优化设备性能更换损坏的部件;调整设备参数,提高设备性能;加强设备维护保养,延长设备使用寿命。

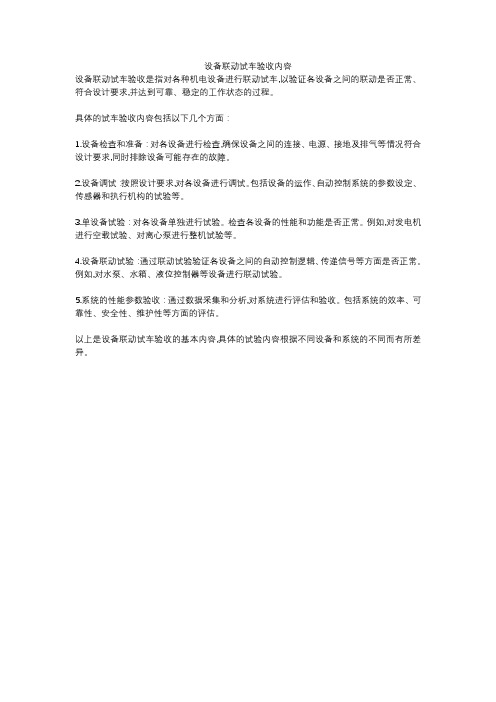

设备联动试车验收内容

设备联动试车验收内容

设备联动试车验收是指对各种机电设备进行联动试车,以验证各设备之间的联动是否正常、符合设计要求,并达到可靠、稳定的工作状态的过程。

具体的试车验收内容包括以下几个方面:

1.设备检查和准备:对各设备进行检查,确保设备之间的连接、电源、接地及排气等情况符合设计要求,同时排除设备可能存在的故障。

2.设备调试:按照设计要求,对各设备进行调试。

包括设备的运作、自动控制系统的参数设定、传感器和执行机构的试验等。

3.单设备试验:对各设备单独进行试验。

检查各设备的性能和功能是否正常。

例如,对发电机进行空载试验、对离心泵进行整机试验等。

4.设备联动试验:通过联动试验验证各设备之间的自动控制逻辑、传递信号等方面是否正常。

例如,对水泵、水箱、液位控制器等设备进行联动试验。

5.系统的性能参数验收:通过数据采集和分析,对系统进行评估和验收。

包括系统的效率、可靠性、安全性、维护性等方面的评估。

以上是设备联动试车验收的基本内容,具体的试验内容根据不同设备和系统的不同而有所差异。

单机试车检查、联动试车确认表

单机试车检查、联动试车确认表___(扶风)水泥有限公司的5000t/d水泥生产线系统单机试车检查及联动试车、带料运行确认表于2008年9月24日制表。

以下是胶带输送机和循环风机的检查内容:胶带输送机在试车前,需要进行人工巡回检查,确保输送系统没有异物。

以下是具体的检查项目:1.异物检查:检查输送系统是否有异物。

2.皮带机各部位滚筒轴承润润滑脂应填充轴承座的1/2-3/4左右;拆开滚筒轴承座端板检查:检查滚筒轴承座的润滑脂是否清洁,油位是否在油标刻度范围内。

3.液力游应充满整个容积的40-80%逆止器座的1/2腔体。

4.减速机(电动滚筒)油位通过油标检查。

5.液偶油位。

6.检查逆止器是否加油,方向是否正确。

7.手动盘车检查减速机。

8.检查电机方向。

9.检查联轴器联接。

10.检查皮带机配重。

11.检查清扫器。

12.检查各部位连接螺栓。

13.检查基础。

14.通过注油塞检查,拆开端盖板检查。

15.检查标示或盘转减速机逆止器方向应与标示方向一致。

16.在电机与减速机脱离的情况下点动电机,目测观察配重运行轨道。

17.检查所有部件是否正确联接,能自由上下,无卡滞,刮片间隙均匀,各刮片与胶带贴合良好。

18.紧固所有螺栓,并检查养护记录。

19.检查地脚螺栓是否已经紧固,二次灌浆层是否达到养护要求。

20.检查保护装置的速度、跑偏、拉绳等是否安装完善,拉绳松紧适当,信号准确。

21.人工目测,中控打点,将传至中控,检查、紧固所有接线端子已经紧固。

22.检查电气接线端子。

23.检查MCC控制模盒。

24.检查现场及中控控制。

25.检查巡检通道是否畅通。

26.进行试验位测试。

27.进行模拟测试程序运行。

28.目测控制正常、指示正确、热保护定值设定合理。

29.检查按纽盒接线正常,程序运行正常、与其他设备连锁正常。

30.确认单机试车是否正常,是否具备联动试车,是否可带料运行。

循环风机在试车前,需要进行人工检查清理,观察油标或打开检查润滑脂,并单独试机。

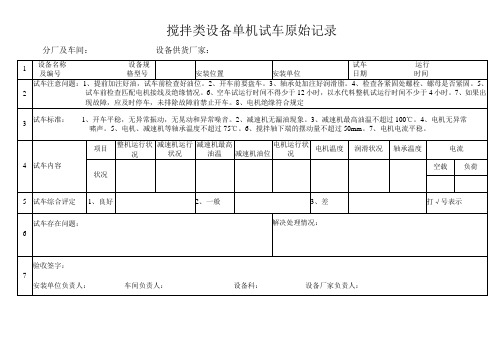

搅拌类设备单机试车原始记录

分厂及车间:设备供货厂家:

1

设备名称设备规

及编号格型号

安装位置

安装单位

试车运行

日期时间

2

试车注意问题:1、提前加注好油,试车前检查好油位。2、开车前要盘车。3、轴承处加注好润滑脂。4、检查各紧固处螺栓、螺母是否紧固。5、试车前检查匹配电机接线及绝缘情况。6、空车试运行时间不得少于12小时,以水代料整机试运行时间不少于4小时。7、如果出现故障,应及时停车,未排除故障前禁止开车。8、电机绝缘符合规定

电机温度

润滑

空载

负荷

5

试车综合评定

1、良好

2、一般

3、差

打√号表示

6

试车存在问题:

解决处理情况:

7

验收签字:

安装单位负责人:车间负责人:设备科:设备厂家负责人:

3

试车标准:1、开车平稳,无异常振动,无晃动和异常噪音。2、减速机无漏油现象。3、减速机最高油温不超过100℃。4、电机无异常

啸声。5、电机、减速机等轴承温度不超过75℃。6、搅拌轴下端的摆动量不超过50mm。7、电机电流平稳。

4

试车内容

项目

整机运行状况

减速机运行状况

减速机最高油温

减速机油位

电机运行状况

联动试车记录表No-load Interlocking Test Run Record Form

STATUS OK Not OK NA

REMARK

Sinoma:

无负荷联动试车记录表 No-load Interlocking Test Run Record Form

工艺编号 Process No. F73-L11、L21 Raw coal feeding to coal mill bin 记录内容 Record the contents 启动时,设备的启动时序是否符合要求。When start the equipments, the start sequence should in accordance with the requirement. 测试当下游设备停机或跳停时,上游设备是否 按要求停机。When the down stream equipments are shutdown or tripped, to test whether the upstream equipments can be shut down in accordance with the requirement. 安全、保护连锁测试,电气、DCS技术人员现 场作出警报,设备是否按要求跳停。Safety protection interlocking test, the electric and DCS technician should locally make alarm, and check whether the equipment is tripped in accordance with the requirement. 按正常顺序停机,检查设备停机时序是否正确 。Stop the equipment in accordance with the normal sequence, and to check the stop time sequence of the equipment is correct or not. 确认袋收尘器参与启动连锁,不参与运行连锁 。To make sure that the bag filters take part in the start interlocking, and it doesn’t join the running interlocking. Including area