试车记录表

试车记录

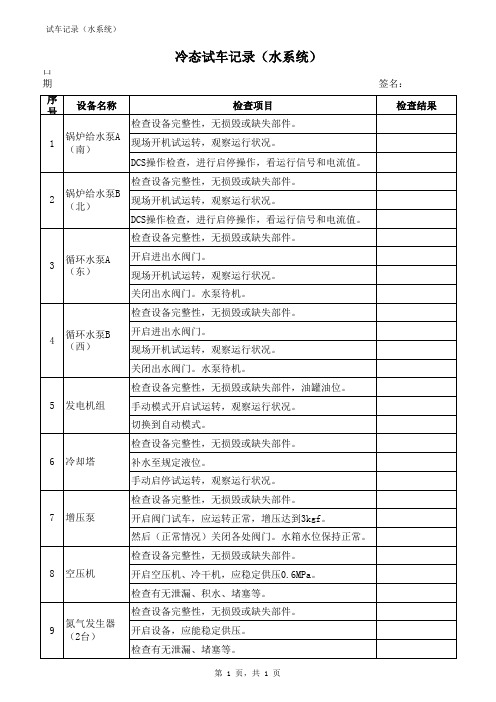

冷态试车记录(水系统)

日期: 序号 设备名称 锅炉给水泵A (南) 检查项目 检查设备完整性,无损毁或缺失部件。 1 现场开机试运转,观察运行状况。 DCS操作检查,进行启停操作,看运行信号和电流值。 检查设备完整性,无损毁或缺失部件。 2 锅炉给水泵B (北) 现场开机试运转,观察运行状况。 DCS操作检查,进行启停操作,看运行信号和电流值。 检查设备完整性,无损毁或缺失部件。 3 循环水泵A (东) 开启进出水阀门。 现场开机试运转,观察运行状况。 关闭出水阀门。水泵待机。 检查设备完整性,无损毁或缺失部件。 4 循环水泵B (西) 开启进出水阀门。 现场开机试运转,观察运行状况。 关闭出水阀门。水泵待机。 检查设备完整性,无损毁或缺失部件,油罐油位。 5 发电机组 手动模式开启试运转,观察运行状况。 切换到自动模式。 检查设备完整性,无损毁或缺失部件。 6 冷却塔 补水至规定液位。 手动启停试运转,观察运行状况。 检查设备完整性,无损毁或缺失部件。 7 增压泵 开启阀门试车,应运转正常,增压达到3kgf。 然后(正常情况)关闭各处阀门。水箱水位保持正常。 检查设备完整性,无损毁或缺失部件。 8 空压机 开启空压机、冷干机,应稳定供压0.6MPa。 检查有无泄漏、积水、堵塞等。 检查设备完整性,无损毁或缺失部件。 9 氮气发生器 (2台) 开启设备,应能稳定供压。 检查有无泄漏、堵塞等。

第 1 页,共 1 页

签名: 检查结果

பைடு நூலகம்

化工试车记录表格(表1-5).(精选)

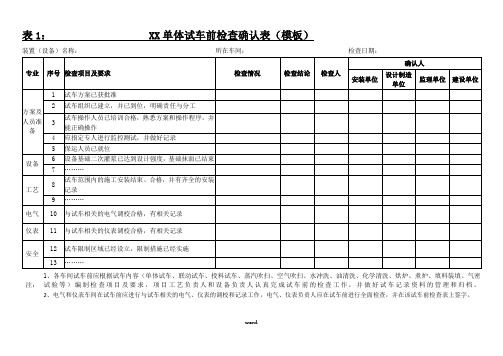

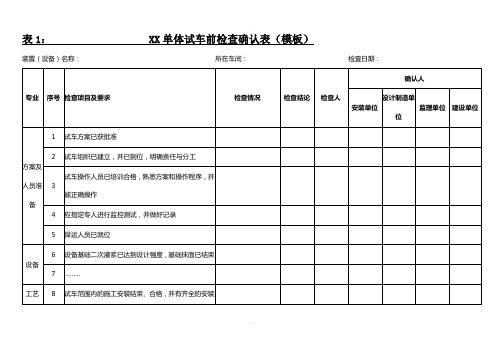

表1: XX单体试车前检查确认表(模板)装置(设备)名称:所在车间:检查日期:注:1、各车间试车前应根据试车内容(单体试车、联动试车、投料试车、蒸汽吹扫、空气吹扫、水冲洗、油清洗、化学清洗、烘炉、煮炉、填料装填、气密试验等)编制检查项目及要求,项目工艺负责人和设备负责人认真完成试车前的检查工作,并做好试车记录资料的管理和归档。

2、电气和仪表车间在试车前应进行与试车相关的电气、仪表的调校和记录工作,电气、仪表负责人应在试车前进行全面检查,并在该试车前检查表上签字。

word.表2:试车申请表申请单位:说明:1、申请单位为项目所在车间,试车前一天检查,自签字之日起两日内有效,有效时间内,相关现场按照试车期间的标准戒严;word.2、试车类别指单体试车、联动试车、投料试车、蒸汽吹扫、空气吹扫、水冲洗、油清洗、化学清洗、烘炉、煮炉、填料装填、气密试验等。

3、试车申请签批后,申请车间存档,复印件报生产部门备案。

表3:试车完成证书年月日word.注:1、试车结束后,车间应及时总结,按证书格式填报试车情况,并提供附件相关试车资料;2、附件主要包括审批后的方案、试车前检查表、试车申请表、试车过程确认表、运行记录表等试车资料。

3、试车完成证书签批后,相关资料由车间存档,完成证书复印件报生产部门备案。

表4:word.表4:“三查四定”问题汇总表工程(装置)名称:涉及专业: 第页共页项目部经理:签发日期:word.表5:“三查四定”问题关闭表工程(装置)名称:涉及专业:关闭表序号:word.最新文件仅供参考已改成word文本。

方便更改word.。

试车记录表

前轴

定子

后轴

启动电流

运行电流

电机接地

绝缘

其他:

仪表

联动

远程控制

远传信号

压力表

其他:

参加人

监理

施工单位

设备厂家

设备部

生产部

专工Ⅰ

专工Ⅱ

填写人:

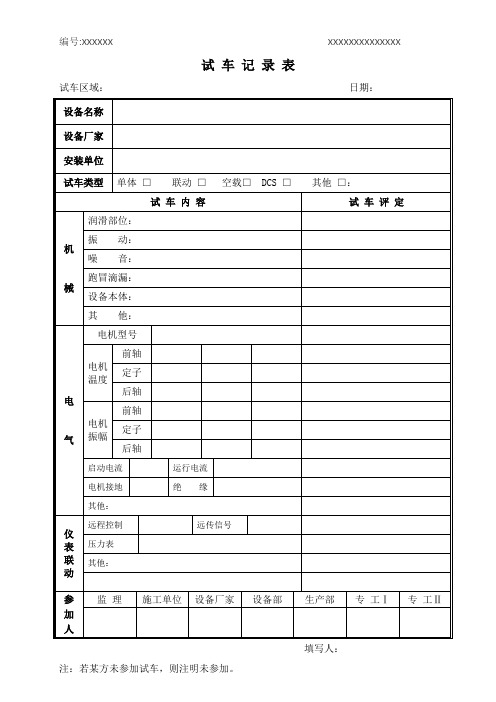

注:若某方未参加试车,则注明未参加。

电机型号电机温度前轴定子后轴电机振幅前轴定子后轴启动电流运行电流电机接地远程控制远传信号压力表其他

试车记录表

试车区域:日期:

设备名称

设备厂家

安装单位

试车类型

单体 □联动 □空载□DCS □其他 □:

试车内容

试车评定

机

械

润滑部位:

振动:

噪音:

跑冒滴漏:

设备本体:

其他:

电气Leabharlann 电机型号电机温度

前轴

定子

后轴

电机

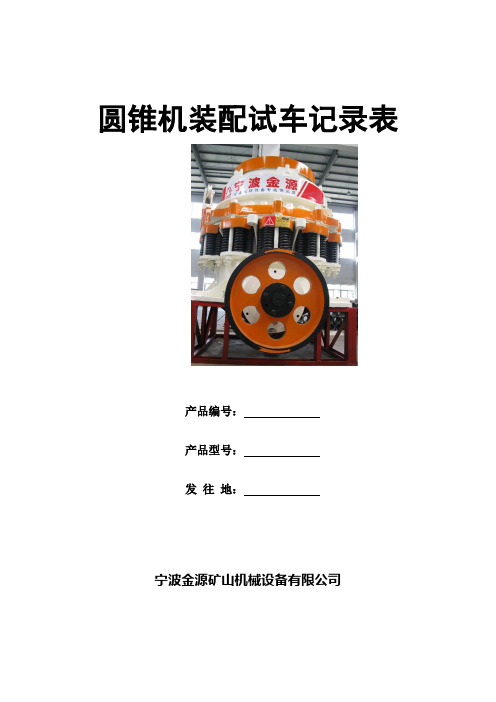

圆锥机装配试车记录表

轴架

部

碗型瓦架

碗型瓦架及碗型瓦的过盈量为:mm;与架体过盈_____

碗型瓦

接触率就在80%以上。□合格□不合格

密封环

装配压缩是否上下自如。□合格□不合格

挡油环

焊接高度为:mm,焊缝是否合格。

支承

套部

支承套

残牙部分修复是否合格。□合格□不合格

滑轮座

滑轮转动是否灵活。□是□否

推动部

装配后推动动是否有卡滞现象。□是□否

传

动

部

传动轴架

检查是否清理干净油孔与架体过盈_____ _____

传动轴套

①传动轴架内孔与套外径配合过盈mm;

②检查压装时油沟位置是否正确;

小齿轮

①复检小齿轮内孔与传动轴外径配合盈量为:mm;

②检查斜键装配是否合格并固定。□是□否

传动轴

甩油环

①复检甩油环内孔与传动轴外径配合过盈为mm。

②是否装好“O”型圈、键及柱塞环。□是□否

措施躯体球面措施主轴衬套措施措施满意满意满意满意划痕划痕划痕划痕烧伤烧伤烧伤烧伤漩涡线漩涡线其它其它漏油漏油接触痕迹在套的底部其它其它接触痕迹在套的顶部接触痕迹在瓦的外部接触痕迹在套的厚边接触痕迹在瓦的内部接触痕迹在套的薄边采取下列措施a刮研b重装c可以接受d重加工e抛光f磨光或抛光g特殊处理h其它检验员意见

3、清腔千斤顶反复起落5次以上,是否活动自如,且无漏油现象。是□否□

试车后轴承表面状况

碗型瓦

措施

躯体球面

措施

主轴衬套

措施

主轴

措施

满意

满意

满意

满意

划痕

划痕

划痕

划痕

烧伤

烧伤

烧伤

化工试车记录表格(表1-5)

表1: XX单体试车前检查确认表(模板)

装置(设备)名称:所在车间:检查日期:

注:1、各车间试车前应根据试车内容(单体试车、联动试车、投料试车、蒸汽吹扫、空气吹扫、水冲洗、油清洗、化学清洗、烘炉、煮炉、填料装填、气密试验等)编制检查项目及要求,项目工艺负责人和设备负责人认真完成试车前的检查工作,并做好试车记录资料的管理和归档。

2、电气和仪表车间在试车前应进行与试车相关的电气、仪表的调校和记录工作,电气、仪表负责人应在试车前进行全面检查,并在该试车前检查表上签字。

表2:

试车申请表申请单位:

说明:

1、申请单位为项目所在车间,试车前一天检查,自签字之日起两日内有效,有效时间内,相关现场按照试车期间的标准戒严;

2、试车类别指单体试车、联动试车、投料试车、蒸汽吹扫、空气吹扫、水冲洗、油清洗、化学清洗、烘炉、煮炉、填料装填、气密试验等。

3、试车申请签批后,申请车间存档,复印件报生产部门备案。

表3:

试车完成证书

年月日

注:1、试车结束后,车间应及时总结,按证书格式填报试车情况,并提供附件相关试车资料;

2、附件主要包括审批后的方案、试车前检查表、试车申请表、试车过程确认表、运行记录表等试车资料。

3、试车完成证书签批后,相关资料由车间存档,完成证书复印件报生产部门备案。

表4:

表4:

“三查四定”问题汇总表

工程(装置)名称:涉及专业: 第页共页编号:XQY-JL-08-

项目部经理:签发日期:

表5:

“三查四定”问题关闭表

工程(装置)名称:涉及专业:关闭表序号:编号:XQY-JL-08-。

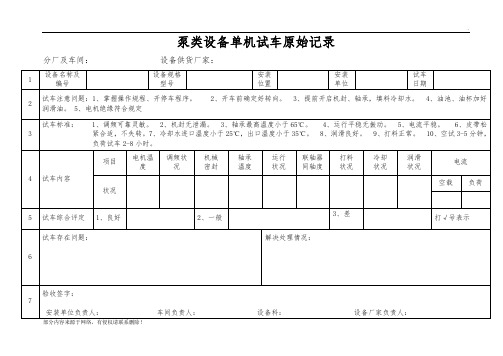

单机试车原始记录表

泵类设备单机试车原始记录分厂及车间:设备供货厂家:

氧化铝三分公司浓密机单机试车原始记录分厂及车间:设备供货厂家:

氧化铝三分公司立盘过滤机单机试车原始记录分厂及车间:设备供货厂家:

氧化铝三分公司平盘过滤机单机试车原始记录分厂及车间:设备供货厂家:

球磨机单机试车表记录分厂及车间:设备供货厂家:

氧化铝三分公司真空泵单机试车原始记录分厂及车间:供货设备厂家:

氧化铝三分公司皮带机单机试车原始记录分厂及车间:设备供货厂家:

氧化铝三分公司空压机单机试车原始记录分厂及车间:设备供货厂家:

氧化铝三分公司搅拌类设备单机试车原始记录分厂及车间:设备供货厂家:

氧化铝三分公司板式换热器单机试车原始记录分厂及车间:设备供货厂家:

氧化铝三分公司化灰机单机试车原始记录分厂及车间:设备供货厂家:

氧化铝三分公司起重设备单机试车原始记录

设备供货厂家:

分厂及车间:

氧化铝三分公司重型板式给料机单机试车原始记录分厂及车间:设备供货厂家:

氧化铝三分公司除尘器单机试车原始记录分厂及车间:设备供货厂家:

氧化铝三分公司旋流器组单机试车原始记录分厂及车间:设备供货厂家:

氧化铝三分公司回转筛单机试车原始记录分厂及车间:设备供货厂家:

氧化铝三分公司回转筛单机试车原始记录分厂及车间:设备供货厂家:

氧化铝三分公司煤气发生炉单机试车原始记录分厂及车间:设备供货厂家:

氧化铝三分公司矿石定量给料机单机试车原始记录分厂及车间:设备供货厂家:

氧化铝三分公司石灰定量给料机单机试车原始记录分厂及车间:设备供货厂家:。

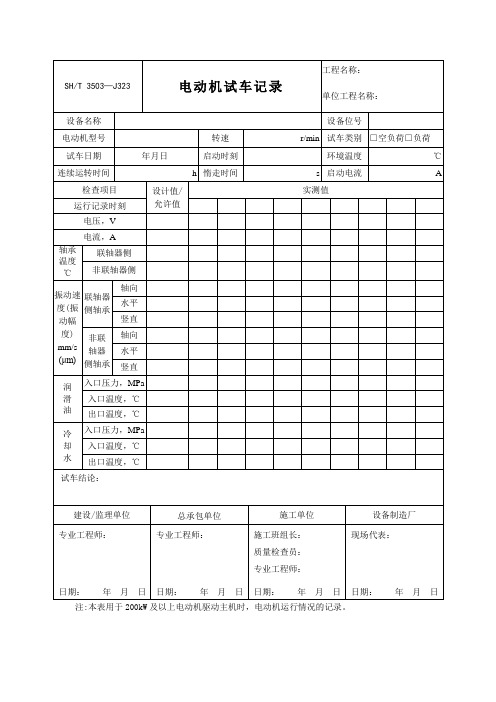

电动机试车记录表

电动机试车记录

工程名称:

单位工程名称:

设备名称

设备位号

电动机型号

转速

r/min

试车类别

□空负荷□负荷

试车日期

年月日

启动时刻

环境温度

℃

连续运转时间

h

惰走时间

s

启动电流

A

检查项目

设计值/

允许值

实测值

运行记录时刻

电压,V

电流,A

轴承

温度

℃

联轴器侧

非联轴器侧

振动速度(振动幅度)

mm/s(Βιβλιοθήκη m)联轴器侧轴承轴向

水平

竖直

非联

轴器

侧轴承

轴向

水平

竖直

润

滑

油

入口压力,MPa

入口温度,℃

出口温度,℃

冷

却

水

入口压力,MPa

入口温度,℃

出口温度,℃

试车结论:

建设/监理单位

总承包单位

施工单位

设备制造厂

专业工程师:

日期: 年 月 日

专业工程师:

日期: 年 月 日

施工班组长:

质量检查员:

专业工程师:

日期: 年 月 日

现场代表:

日期: 年 月 日

注:本表用于200kW及以上电动机驱动主机时,电动机运行情况的记录。

单机试车原始记录表

泵类设备单机试车原始记录分厂及车间:设备供货厂家:1 设备名称及编号设备规格型号安装位置安装单位试车日期2 试车注意问题:1、掌握操作规程、开停车程序。

2、开车前确定好转向。

3、提前开启机封、轴承,填料冷却水。

4、油池、油杯加好润滑油。

5、电机绝缘符合规定3 试车标准: 1、调频可靠灵敏。

2、机封无泄漏。

3、轴承最高温度小于65℃。

4、运行平稳无振动。

5、电流平稳。

6、皮带松紧合适,不失转。

7、冷却水进口温度小于25℃,出口温度小于35℃。

8、润滑良好。

9、打料正常。

10、空试3-5分钟,负荷试车2-8小时。

4 试车内容项目电机温度调频状况机械密封轴承温度运行状况联轴器同轴度打料状况冷却状况润滑状况电流状况空载负荷5 试车综合评定1、良好2、一般3、差打√号表示6试车存在问题:解决处理情况:7验收签字:安装单位负责人:车间负责人:设备科:设备厂家负责人:部分内容来源于网络,有侵权请联系删除!氧化铝三分公司浓密机单机试车原始记录分厂及车间:设备供货厂家:1 设备名称及编号设备规格型号安装位置安装单位试车日期2 试车注意问题:1、掌握操作规程、开停车程序。

2、检查槽内是否有异物、人孔是否上好3、减速机放出防锈油,根据要求加好润滑油。

4、提前确定好转向。

5、检查减速机透气孔。

6、减速机油压是否与电机启动联锁。

7、要进行360度正反手动盘车,灵活、无卡滞。

8、设备试运转通电前,应对每个电机单独通电,确定其旋向符合所标旋向箭头指向。

9、电机绝缘符合规定3 试车标准:1、减速机无泄漏。

2、减速机和轴承温度小于75℃。

3、设备运行平稳。

4、电流平稳。

5、立轴末端径向摆动量不超标。

〔小于10毫米〕6、减速机润滑油压低于0.8bar报警。

7、空试30分钟,水试大于12小时,负荷试车大于72小时。

4 试车内容项目减速机温度轴承温度油泵油压介质浓度搅拌转速减速机密封油路系统泄漏状况运行状况介质温度电流状况(水)空载负荷状况(料)5 试车综合评定1、良好2、一般3、差打√号表示6 试车存在问题:解决处理情况:7验收签字:安装单位负责人: 车间负责人:设备科:设备厂家负责人:部分内容来源于网络,有侵权请联系删除!氧化铝三分公司立盘过滤机单机试车原始记录分厂及车间:设备供货厂家:1 设备名称及编号设备规格型号安装位置安装单位试车日期2 试车注意问题:1、掌握操作规程、开停车程序。

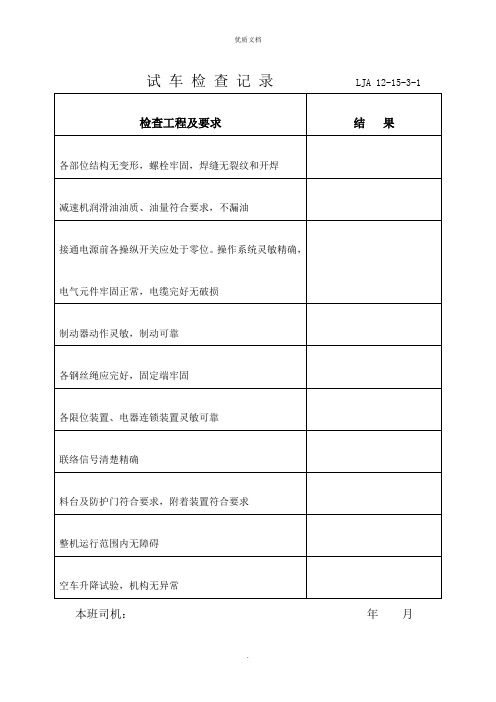

2022年试车检查记录范本

料台及防护门符合要求,附着装置符合要求

整机运行范围内无障碍

空车升降试验,机构无异常

本班司机: 年 月日

试 车 检 查 记 录LJA 12-15-3-1

检查工程及要求

结 果

各部位结构无变形,螺栓牢固,焊缝无裂纹和开焊

减速机润滑油油质、油量符合要求,不漏油

接通电源前各操纵开关应处于零位。操作系统灵敏精确,电气元件牢固正常,电缆完好无破损

制动器动作灵敏,制动可靠

各钢丝绳应完,固定端牢固

各限位装置、电器连锁装置灵敏可靠

试车记录单200张

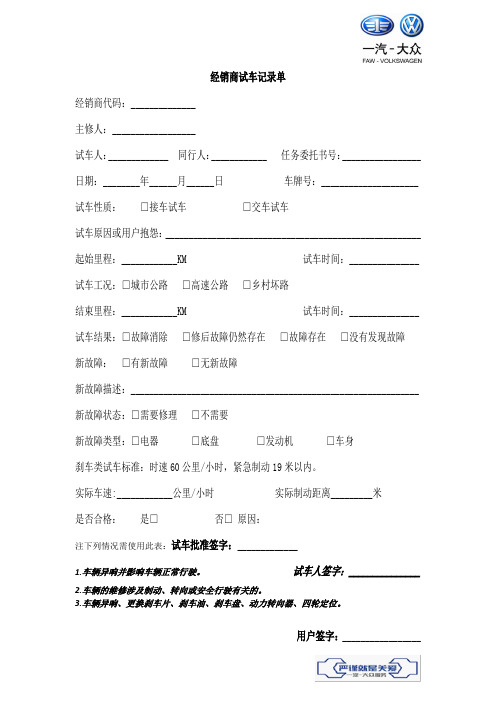

经销商试车记录单

经销商代码:______________

主修人:__________________

试车人:_____________ 同行人:____________ 任务委托书号:_________________ 日期:________年______月______日车牌号:_____________________ 试车性质:□接车试车□交车试车

试车原因或用户抱怨:_______________________________________________________ 起始里程:____________KM 试车时间:_______________ 试车工况:□城市公路□高速公路□乡村坏路

结束里程:____________KM 试车时间:_______________ 试车结果:□故障消除□修后故障仍然存在□故障存在□没有发现故障

新故障:□有新故障□无新故障

新故障描述:______________________________________________________________ 新故障状态:□需要修理□不需要

新故障类型:□电器□底盘□发动机□车身

刹车类试车标准:时速60公里/小时,紧急制动19米以内。

实际车速:____________公里/小时实际制动距离_________米

是否合格:是□否□原因:

注下列情况需使用此表:试车批准签字:_____________

1.车辆异响并影响车辆正常行驶。

试车人签字:_______________

2.车辆的维修涉及制动、转向或安全行驶有关的。

3.车辆异响、更换刹车片、刹车油、刹车盘、动力转向器、四轮定位。

用户签字:_________________。

汽车试乘试驾记录表

例:车子跑偏,是否检查轮胎气压 灯光不亮,是否检查保险丝等

例:检查说灯泡坏了,需要更换

11

工况(可多选)

怠速□ 加速□ 急加速□ 低速□ 高速□ 紧急制动□ 普通制动□ 或其他工况:

12

做了哪些初步检查 在维修处检查的结论 (没有检查可不填写) 更换了什么零件 (没有更换可不填写) 其他需要说明的信息

Hale Waihona Puke 13 1415例:2014-6-5 舒适型;豪华 型等…… 例:15000KM 例:2014年6月10日购买 VIN:88606(最后几位数字) 例:88606 (最后几位数 字)

序号问题描述里程发生时间其他说明积分评定牵头单位填写1000201465xxx13xxx填写了记录表80002014610xxx13xxx10111213141516171819xxx公司个人xxx车型使用问题反馈清单驾驶员电话例

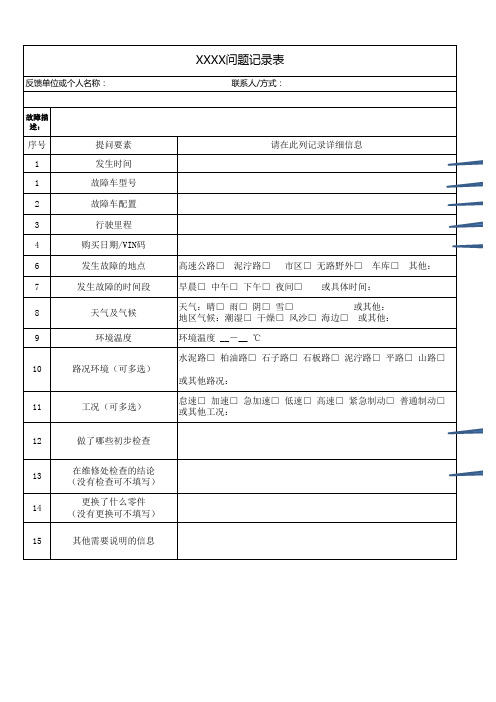

XXXX问题记录表

反馈单位或个人名称: 联系人/方式:

故障描 述:

序号 1 1 2 3 4 6 7 8 9 10

提问要素 发生时间 故障车型号 故障车配置 行驶里程 购买日期/VIN码 发生故障的地点 发生故障的时间段 天气及气候 环境温度 路况环境(可多选) 或其他路况: 高速公路□ 泥泞路□

请在此列记录详细信息

市区□ 无路野外□ 车库□ 其他: 或具体时间:

早晨□ 中午□ 下午□ 夜间□

天气:晴□ 雨□ 阴□ 雪□ 或其他: 地区气候:潮湿□ 干燥□ 风沙□ 海边□ 或其他: 环境温度 __-__ ℃ 水泥路□ 柏油路□ 石子路□ 石板路□ 泥泞路□ 平路□ 山路□

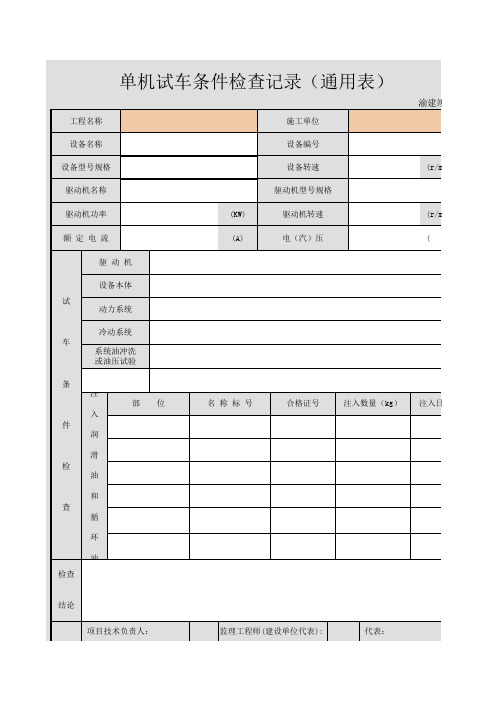

单机试车条件检查记录(通用表)

名称标号

合格证号

注入数量(kg) 注入日期

结论 项目技术负责人:

施工 单位

监理工程师(建设单位代表): 监理 (建设) 单位

其它 单位

代表:

施工 单位

记录 人:

年月日

监理 (建设)

单位

年月日

其它 单位

年月日

渝建竣-84

(r/min) (r/min) ()

注入日期

年月日

单机试车条件检查记录(通用表)

工程名称

施工单位

渝建竣

设备转速

(r/min)

驱动机名称

驱动机型号规格

驱动机功率

(KW)

驱动机转速

(r/min)

额定电流

(A)

电(汽)压

()

驱动机

设备本体 试

动力系统

冷动系统

车 系统油冲洗

或油压试验

条 注

入 件

润

滑 检

油

和 查

循

环

油

检查

部位

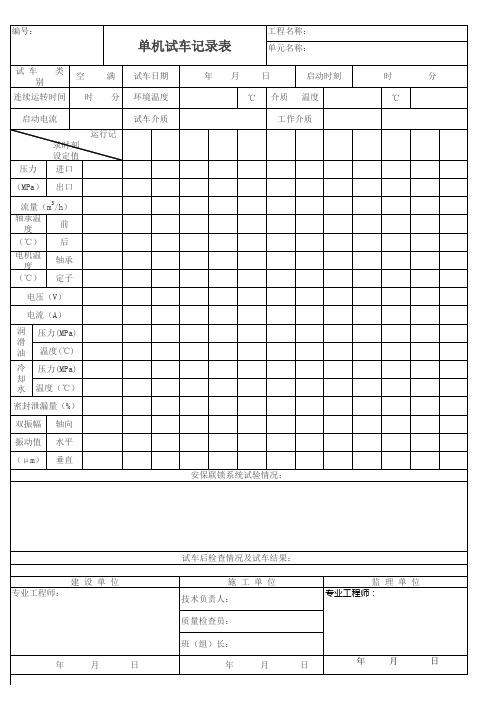

单机试车记录本

编号:

工程名称:

单机试车记录表

试 车 别 类 空 时 满 分 试车日期 环境温度 试车介质 运行记 录时刻 设定值 进口 出口

3

单元名称: 日 ℃ 介质 电流

工作介质

压力 (MPa)

流量(m /h) 轴承温 度 (℃) 电机温 度 (℃) 前 后 轴承 定子

电压(V) 电流(A) 润 滑 油 冷 却 水 压力(MPa) 温度(℃) 压力(MPa) 温度(℃)

密封泄漏量(%) 双振幅 振动值 (μ m) 轴向 水平 垂直 安保联锁系统试验情况:

试车后检查情况及试车结果: 建 设 单 位 专业工程师: 施 工 单 位 技术负责人: 质量检查员: 班(组)长: 年 月 日 年 月 日 年 月 日 监 理 单 位 专业工程师: