设备单机试车记录

单机试运转记录

监理单位:

年月日

施工(班)组:

年月日

建设单位:

年月日

技术员:

年月日

设备单机试车记录

建设单位:宜昌弘洋水泥有限公司

施工单位:中国建材建设西安工程公司

单位工程

石灰石破碎及输送

分部工程

石灰石破碎及输送

设备名称

空气压缩系统

设备型号

电机功率

额定电流

电机规格

电动机检查情况:正常

机械本体检查情况:正常

施工单位:中国建材建设西安工程公司

单位工程

石灰石破碎及输送

分部工程

石灰石破碎及输送

设备名称

单段锤式破碎机

设备型号

PPC1616

电机功率

355kw

额定电流

电机规格

YRKK450-6

电动机检查情况:正常

机械本体检查情况:正常

试车日期

2006年11月12日

启动时间

14:00

连续运转时间

4小时

环境温度

18℃

设备单机试车记录

建设单位:宜昌弘洋水泥有限公司

施工单位:中国建材建设西安工程公司

单位工程

石灰石破碎及输送

分部工程

石灰石破碎及输送

设备名称

板式喂料机

设备型号

B1500*21762mm

电机功率

37kw

额定电流

电机规格

BPY250M-6

电动机检查情况:正常

机械本体检查情况:正常

试车日期

2006年11月12日

试车日期

2006年11月12日

启动时间

连续运转时间

2小时

环境温度

18℃

单机试车记录(离心泵)

车间:试车负责人:时间:

设备名称

规格型号

驱动功率

ห้องสมุดไป่ตู้试车负荷

试车起止时间

年月日时分—年月日时分

试车步骤:

1.检查泵的安装情况,安全防护措施是否到位等;

2.通知电工对要试车的泵进行各项检测后送电;

3.送电完毕后,检查机封水、润滑油量是否充足、盘车灵活后,启动本设备;

4.泵启动后检查设备的运行情况(有变频器的泵启动时变频器的调频位置必须处于0,然后逐步加大),包括振动、运行温度、响声、转向、空载电流、运行时间等做详细记录;

5.设备试车完成后,通知电工断电。

试车效果评价:

参加试车人员签名:

制氮机单机试车原始记录

制氮机单机调试记录车间:

1 设备名称设备规格

型号

调试

单位

安装

单位

试车

日期

2 调试车注意问题:1、确认机组附近无易燃易爆物品。

2、气动阀门灵敏,稳定可靠。

3、确认各部压力、流量、含氧量等运行参数符合规定。

4、确认各处连接法兰、截止阀应密封严密。

5、

3 调试标准:1、开车平稳,无振动。

2、电流平稳。

3、无异常啸声。

4、排气压力≥0.70Mpa。

5输出压力0.05——0.5MPa间。

6、卸载压力:0.6Mpa,负载压力:0.82Mpa

4 调试内容项目

主机

运行状况

机身

温度

排气

温度

排气

压力

氮气纯度产氮量吸附罐电流

状况

空载负荷

5 调试综合评定1、良好2、一般3、差打√号表示6

调试存在问题:解决处理情况:

7

验收签字:

安装单位: 调试单位:生产部:工程技术部:安环部:。

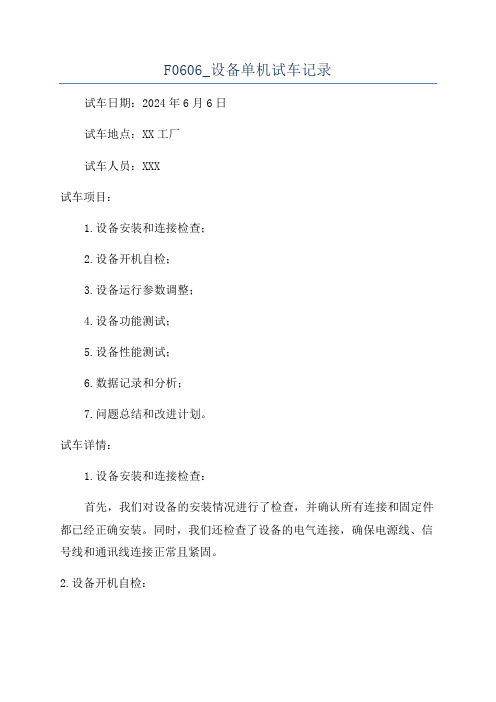

F0606_设备单机试车记录

F0606_设备单机试车记录试车日期:2024年6月6日试车地点:XX工厂试车人员:XXX试车项目:1.设备安装和连接检查;2.设备开机自检;3.设备运行参数调整;4.设备功能测试;5.设备性能测试;6.数据记录和分析;7.问题总结和改进计划。

试车详情:1.设备安装和连接检查:首先,我们对设备的安装情况进行了检查,并确认所有连接和固定件都已经正确安装。

同时,我们还检查了设备的电气连接,确保电源线、信号线和通讯线连接正常且紧固。

2.设备开机自检:接着,我们按照说明书的操作流程,打开设备的电源开关,观察设备是否能正常开机。

同时,我们也留意了设备开机时是否有异常声响或异味。

3.设备运行参数调整:设备开机后,我们进入设备的主控系统,根据设计要求和技术参数,对设备的运行参数进行了调整。

我们调整了设备的温度、压力、转速等重要参数,以确保设备能够在设计工况下正常运行。

4.设备功能测试:在设备运行参数调整完成后,我们对设备的各项功能进行了测试。

包括设备的启停、转速调整、温度控制、压力控制等功能的测试。

通过测试,我们确认设备的各项功能正常运行,并且能够满足设计要求。

5.设备性能测试:接下来,我们对设备的性能进行了测试。

我们通过对设备的负载特性、输出功率、效率等进行测试,以验证设备的性能是否符合设计要求。

通过测试,我们确认设备的性能指标达到了设计标准,具有良好的工作性能。

6.数据记录和分析:在试车过程中,我们详细记录了设备的运行数据,包括温度、压力、转速、功率等参数的变化情况。

同时,我们还记录了设备的运行状态和异常情况。

通过对这些数据的分析,我们可以了解设备的运行情况,判断设备是否存在问题,并进行问题定位和解决。

7.问题总结和改进计划:最后,我们对试车过程中出现的问题进行了总结,并提出了改进计划。

我们发现在试车过程中,设备温度上升过快,可能是散热系统设计不够理想所致,建议增加散热面积或改进散热结构。

此外,设备的一些操作界面设计不够友好,操作不够方便,建议对界面进行改进,提高用户体验。

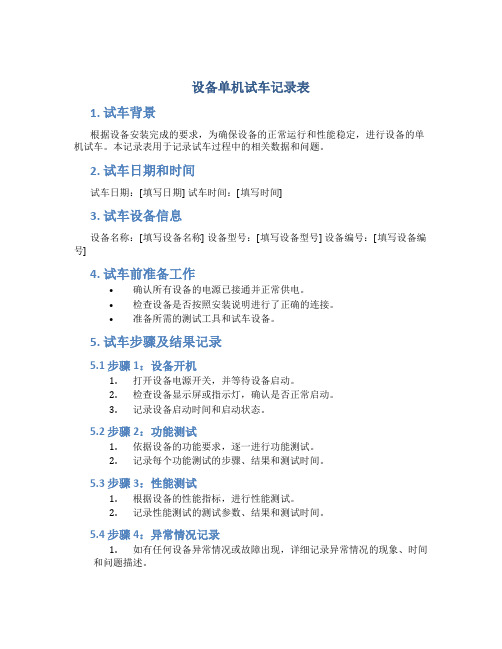

设备单机试车记录表

设备单机试车记录表1. 试车背景根据设备安装完成的要求,为确保设备的正常运行和性能稳定,进行设备的单机试车。

本记录表用于记录试车过程中的相关数据和问题。

2. 试车日期和时间试车日期:[填写日期] 试车时间:[填写时间]3. 试车设备信息设备名称:[填写设备名称] 设备型号:[填写设备型号] 设备编号:[填写设备编号]4. 试车前准备工作•确认所有设备的电源已接通并正常供电。

•检查设备是否按照安装说明进行了正确的连接。

•准备所需的测试工具和试车设备。

5. 试车步骤及结果记录5.1 步骤1:设备开机1.打开设备电源开关,并等待设备启动。

2.检查设备显示屏或指示灯,确认是否正常启动。

3.记录设备启动时间和启动状态。

5.2 步骤2:功能测试1.依据设备的功能要求,逐一进行功能测试。

2.记录每个功能测试的步骤、结果和测试时间。

5.3 步骤3:性能测试1.根据设备的性能指标,进行性能测试。

2.记录性能测试的测试参数、结果和测试时间。

5.4 步骤4:异常情况记录1.如有任何设备异常情况或故障出现,详细记录异常情况的现象、时间和问题描述。

2.按照公司的规定,将异常情况报告给相关部门,并记录报告的时间和接收人。

6. 试车总结根据试车过程中的记录和观察,对设备的运行状况进行总结,并提出建议和改进意见。

7. 试车人员签名试车人员:[填写试车人员姓名] 签名:[填写试车人员签名] 日期:[填写试车日期]8. 审核人员签名审核人员:[填写审核人员姓名] 签名:[填写审核人员签名] 日期:[填写审核日期]以上为设备单机试车记录表。

根据试车过程中的记录,可以对设备的运行情况进行分析和改进,以确保设备的正常运行和性能稳定。

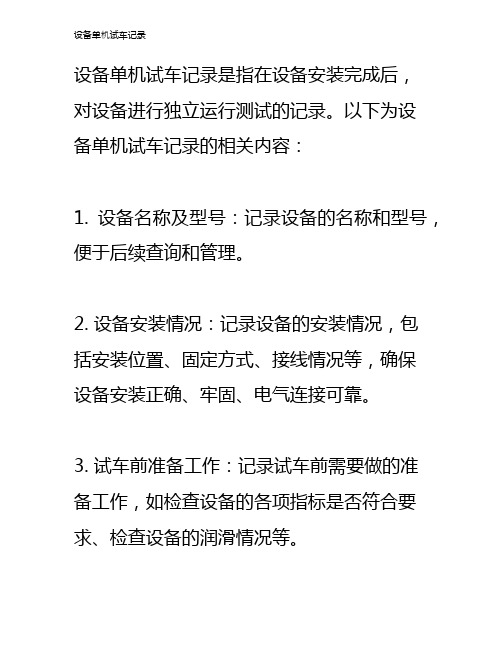

设备单机试车记录

设备单机试车记录是指在设备安装完成后,

对设备进行独立运行测试的记录。

以下为设

备单机试车记录的相关内容:

1. 设备名称及型号:记录设备的名称和型号,便于后续查询和管理。

2. 设备安装情况:记录设备的安装情况,包

括安装位置、固定方式、接线情况等,确保

设备安装正确、牢固、电气连接可靠。

3. 试车前准备工作:记录试车前需要做的准

备工作,如检查设备的各项指标是否符合要求、检查设备的润滑情况等。

4. 试车过程:记录试车过程中出现的问题和解决方法,如设备启动是否正常、设备运行是否平稳、设备是否存在噪音等。

5. 测试数据:记录试车时产生的各项测试数据,如温度、压力、电流、电压等,便于后续进行分析和比较。

6. 试车结束:记录试车结束的时间和结果,如设备是否通过试车、试车中存在的问题是否得到解决等。

7. 试车人员签字:记录试车人员的姓名和签字,确保试车过程的真实性和可靠性。

综上所述,设备单机试车记录是设备安装和调试的重要环节,通过记录试车过程中的问题和解决方法,可以及时发现和解决问题,确保设备的正常运行。

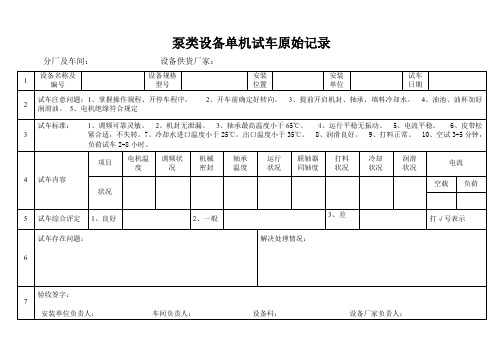

泵类设备单机试车原始记录模板

分厂及车间:设备供货厂家:

1

设备名称及编号

设备规格型号

安装位置

安装单位

试车日期

2

试车注意问题:1、掌握操作规程、开停车程序。2、开车前确定好转向。3、提前开启机封、轴承,填料冷却水。4、油池、油杯加好润滑油。5、电机绝缘符合规定

3

试车标准:1、调频可靠灵敏。2、机封无泄漏。3、轴承最高温度小于65℃。 4、运行平稳无振动。 5、电流平稳。 6、皮带松紧合适,不失转。7、冷却水进口温度小于25℃,出口温度小于35℃。 8、润滑良好。 9、打料正常。 10、空试3-5分钟,负荷试车2-8小时。

4

试车内容

项目

电机温度

调频状况

机械

密封

轴承

温度

运行

状况

联轴器同轴度

打料

状况

冷却

状况

润滑

状况

电流

状况

空载

负荷

5

试车综合评定

1、良好

2ห้องสมุดไป่ตู้一般

3、差

打√号表示

6

试车存在问题:

解决处理情况:

7

验收签字:

安装单位负责人:车间负责人:设备科:设备厂家负责人:

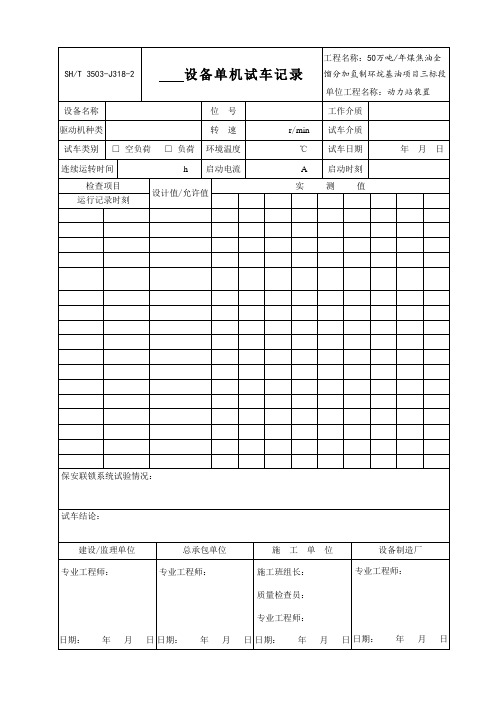

3503-J318-2设备单机试车记录

设备单机试车记录

工程名称:50万吨/年煤焦油全

馏分加氢制环烷基油项目三标段

单位工程名称:动Biblioteka 站装置设备名称位 号

工作介质

驱动机种类

转速

r/min

试车介质

试车类别

□空负荷□负荷

环境温度

℃

试车日期

年月日

连续运转时间

h

启动电流

A

启动时刻

检查项目

设计值/允许值

实 测 值

运行记录时刻

保安联锁系统试验情况:

试车结论:

建设/监理单位

总承包单位

施 工 单 位

设备制造厂

专业工程师:

日期: 年 月 日

专业工程师:

日期: 年 月 日

施工班组长:

质量检查员:

专业工程师:

日期: 年 月 日

专业工程师:

日期: 年 月 日

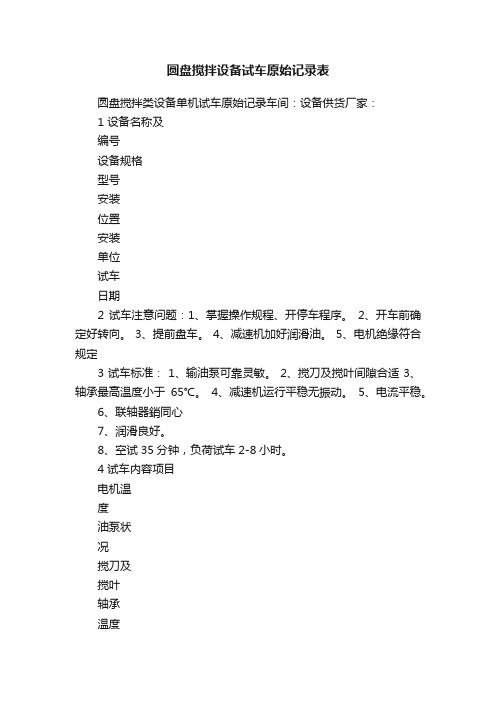

圆盘搅拌设备试车原始记录表

圆盘搅拌设备试车原始记录表

圆盘搅拌类设备单机试车原始记录车间:设备供货厂家:

1 设备名称及

编号

设备规格

型号

安装

位置

安装

单位

试车

日期

2 试车注意问题:1、掌握操作规程、开停车程序。

2、开车前确定好转向。

3、提前盘车。

4、减速机加好润滑油。

5、电机绝缘符合规定

3 试车标准: 1、输油泵可靠灵敏。

2、搅刀及搅叶间隙合适 3、轴承最高温度小于65℃。

4、减速机运行平稳无振动。

5、电流平稳。

6、联轴器銷同心

7、润滑良好。

8、空试35分钟,负荷试车2-8小时。

4 试车内容项目

电机温

度

油泵状

况

搅刀及

搅叶

轴承

温度

运行

状况

联轴器

同轴度

减速机

状况

下料门

灵活

润滑

状况

电流

状况

空载负荷

5 试车综合评定1、良好2、一般3、差

打√号表示

6

试车存在问题:解决处理情况:

7

验收签字:

安装单位负责人:车间负责人:设备技术员:设备厂家负责人:。

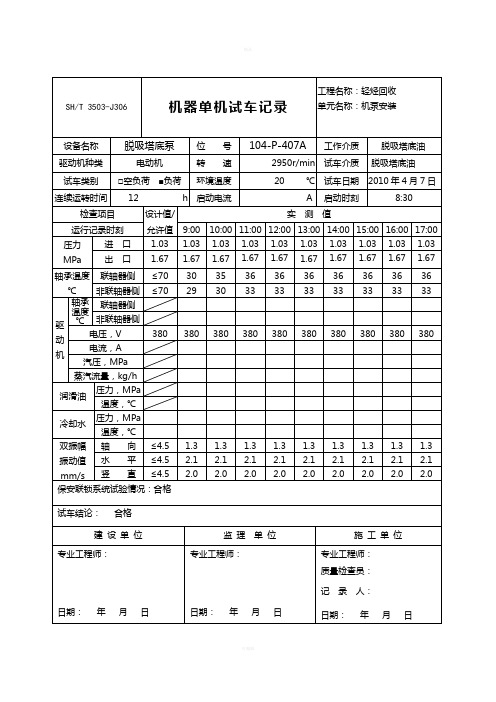

机器单机试车记录3503-J306

日期: 年 月 日

SH/T 3503-J306

机器单机试车记录

工程名称:轻烃回收

单元名称:机泵安装

设备名称

贫再吸收油泵

位 号

104-P-408A

工作介质

常一中油

驱动机种类

电动机

转 速

2950r/min

试车介质

常一中油

试车类别

□空负荷■负荷

环境温度

25℃

试车日期

2010年4月8日

连续运转时间

00压力mpa进口103103103103103103103103103103出口167167167167167167167167167167轴承温度联轴器侧70303536363636363636非联轴器侧70293033333333333333驱动机轴承温度联轴器侧非联轴器侧电压v380380380380380380380380380380电流a汽压mpa蒸汽流量kgh润滑油压力mpa温度冷却水压力mpa温度双振幅振动值mms轴向45131313131313131313水平45212121212121212121竖直45202020202020202020保安联锁系统试验情况

温度,℃

双振幅

振动值

mm/s

轴 向

≤4.5

1.3

1.3

1.3

1.3

1.3

1.3

1.3

1.3

1.3

水 平

≤4.5

2.1

2.1

2.1

2.1

2.1

2.1

2.1

2.1

2.1

竖 直

≤4.5

2.0

2.0

2.0

2.0

2.0

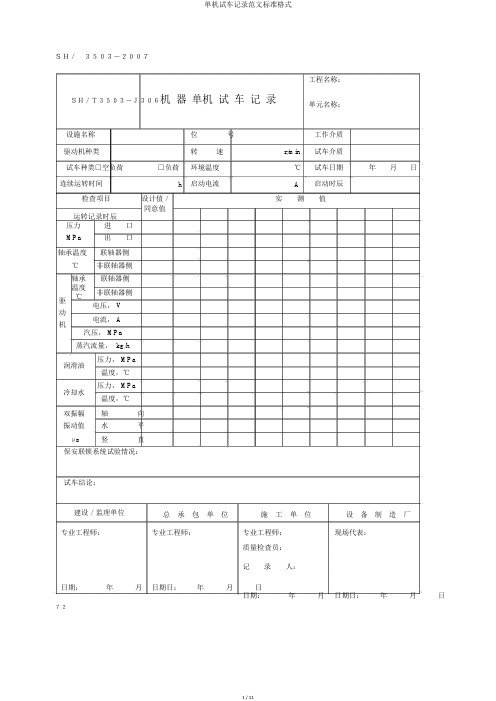

单机试车记录范文标准格式

SH/ 3503-2007工程名称:SH/T3503-J306机 器 单机 试 车 记 录单元名称:设施名称 位 号工作介质驱动机种类转速r/min 试车介质试车种类□空负荷 □负荷环境温度 ℃ 试车日期 年月日连续运转时间h 启动电流A启动时辰检查项目设计值/实 测值运转记录时辰 同意值 压力 进 口 MPa出口轴承温度联轴器侧℃非联轴器侧轴承 联轴器侧温度 非联轴器侧驱 ℃电压, V动电流, A机汽压, MPa蒸汽流量, kg/h润滑油压力, MPa 温度,℃冷却水压力, MPa 温度,℃双振幅 轴 向 振动值水 平μm竖直保安联锁系统试验情况:试车结论:建设/监理单位专业工程师:总 承 包 单 位 施 工 单 位 设 备 制 造 厂 专业工程师:专业工程师: 现场代表:质量检查员:记录人:日期:年月 日期日:年月日 年 月 日期日: 年 月 日日期:72SH/T3503-2007工程名称:SH/T3503-J30机7组试车条件确认记录单元名称:设施名称设施位号设施型号能力驱动机种类转速r/min确认人确认项目技术要求施工监理总承包确认日期专业工程师专业工程师专业工程师拆检、回装达成,记录切合设施本体拆检规范要求辅助系统检查合格冲洗和压力试验达成,记录油管路系统切合规范要求循环或润滑油切合要求安装达成,调试合格,记录电气设施切合规范要求仪表联锁、控制系安装达成,系统调校合格,统记录切合规范要求安装达成,压力试验、吹扫工艺管道系统(冲洗)合格,记录切合规范要求试车程序、措施、质量查收机组试车方案要求明确建设单位试车负责人:生产配套工艺及按试车方案要求准备达成操作条件试车总负责人:试车条件确认具备试车条件73SH/3503-2007工程名称:往复式压缩机SH/T3503-J308-1单元名称:试车记录(一)设施名称试车种类□空负荷驱动机种类连续运转时间检查项目运转记录时辰润入口压力, MPa滑入口温度,℃油出口温度,℃冷入口压力, MPa却入口温度,℃水出口温度,℃双振幅轴向振动值水平μm 竖直轴承前轴承温度后轴承℃止推轴承入压力, MPa口温度,℃一出压力, MPa口温度,℃段填料函温度,℃建设/监理单位专业工程师:设施型号□负荷工作介质转速h试车日期设计值/同意值总承包单位专业工程师:设施位号试车介质r/min 环境温度℃年月日启动时辰实测值施工单位设备制造厂专业工程师:现场代表:质量检查员:记录人:日期:年月日期日:年月日期日:年月日期日:年月日74往复式压缩机SH/T3503-J308-2试车记录(二)检查项目设计值/运转记录时辰同意值入压力, MPa口温度,℃出压力, MPa口温度,℃段填料函温度,℃入压力, MPa口温度,℃出压力, MPa口温度,℃段入压力, MPa口温度,℃出压力, MPa口温度,℃段填料函温度,℃保安联锁系统试验情况:试车后检查情况:试车结论:SH/T3503-2007工程名称:单元名称:实测值75SH/3503-2007工程名称:离心式压缩机SH/T3503-J309-1单元名称:试车记录(一)设施名称设施型号设施位号试车种类□空负荷□负荷工作介质试车介质驱动机种类转速r/min 环境温度℃连续运转时间h 停机惰走时间s 启动时辰试车日期年月日检查项目设计值/实测值运转记录时辰同意值流量, Nm 3/h入压力, MPa口温度,℃出压力, MPa口温度,℃一前轴承轴承温度后轴承℃止推轴承前水平段轴竖直双振承轴向幅振动值水平μm 后轴竖直承轴向轴位移值, mm建设/监理单位总承包单位施工单位设备制造厂专业工程师:专业工程师:专业工程师:现场代表:质量检查员:记录人:日期:年月日期日:年月日期日:年月日期日:年月日76SH/T3503-2007工程名称:离心式压缩机SH/T3503-J309-2单元名称:试车记录(二)检查项目运转记录时辰流量, Nm 3/h 入压力, MPa 口温度,℃出压力, MPa口温度,℃轴承前轴承温度后轴承℃止推轴承前水平段轴竖直双振承幅振轴向动值后水平μm轴竖直承轴向轴位移值, mm流量, Nm 3/h 入压力, MPa 口温度,℃出压力, MPa口温度,℃轴承前轴承温度后轴承℃止推轴承段前水平轴竖直双振承轴向幅振动值水平μm 后轴竖直承轴向轴位移值, mm 设计值/实测值同意值77SH/3503-2007离心式压缩机SH/T3503-J309-3试车记录(三)检查项目设计值/运转记录时辰同意值润压力, MPa滑入口温度,℃油出口温度,℃密封油压, MPa动力油压, MPa气封压力, MPa油冷油入口温度,℃却器油出口温度,℃保安联锁系统试验情况:试车后检查情况:试车结论:工程名称:单元名称:实测值78SH/T3503-2007工程名称:汽轮机/燃气轮机SH/T3503-J310-1单元名称:试车记录(一)设施名称设施型号试车种类□空负荷连续运转时间最低工作转速□负荷试车日期环境h温度r/min额定转速设施位号转速年月℃r/minr/min启动日时辰试车介质临界转速r/min超速跳闸整定值检查项目运转记录时辰转速, r/min入压力, MPa 口温度,℃出压力, MPa 口温度,℃冷凝器真空度,MPa轴承前轴承温度后轴承℃止推轴承前轴向双振轴水平承幅振竖直动值后轴向μm 轴水平承竖直r/min惰走时间设计值/同意值s实测值轴位移值, mm 控制油压, MPa建设/监理单位总承包单位专业工程师:专业工程师:施工单位设备制造厂专业工程师:现场代表:质量检查员:记录人:日期:年月日期日:年月日期日:年月日期日:年月日79SH/3503-2007汽轮机/燃气轮机SH/T3503-J310-2试车记录(二)检查项目设计值/运转记录时辰同意值润入口压力, MPa滑入口温度,℃油出口温度,℃进水压力, MPa冷回水压力, MPa却器进水温度,℃回水温度,℃测点地址表示图:超速脱扣试验:保安联锁系统试验:试车后检查:试车结论:工程名称:单元名称:实测值80SH/T3503-J311电动机试车记录SH/T3503-2007工程名称:单元名称:设施名称电动机型号转速试车日期年月启日动时辰连续运转时间h 惰走时间检查项目设计值/运转记录时辰同意值电压, V电流, A功率因数轴承联轴器侧温度℃非联轴器侧联轴器轴向水平双振侧轴承幅振竖直动值非联轴向μm 轴器水平侧轴承竖直润入口压力, MPa滑入口温度,℃设施位号r/min试车种类□空负荷□负荷环境温度℃s启动电流A 实测值油出口温度,℃冷入口压力, MPa却入口温度,℃水出口温度,℃试车结论:建设/监理单位总承包单位施工单位设备制造厂专业工程师:专业工程师:专业工程师:现场代表:质量检查员:记录人:日期:年月日期日:年月日期日:年月日期日:年月日81单机试车记录范文标准格式 11 / 11SH/ 3503-2007工程名称:SH/T3503-J312 变速 器 试 车 记 录单元名称: 设 备 名 称 变 速 器 类 别 连续运转时间 检 查 项 目 运转记录时辰 输入轴 前轴承后轴承轴 中间轴 前轴承承1 后轴承温度 中间轴 前轴承℃ 2 后轴承输出轴 前轴承后轴承前轴 水 平双 输承竖 直入 振水 平轴 后轴 幅承 竖直振前轴 水 平动 输值 承竖 直出 μm水 平轴 后轴 承竖 直设施位号 设施型号环境温度 ℃ 试车种类 □空负荷□负荷h 试车日期 年 月启动时间刻设计值/ 实 测 值 同意值试车结论: 建设/监理单位 专业工程师: 日期: 年总 承 包 单 位 施 工 单 位 设 备 制 造 厂 专业工程师: 专业工程师: 现场代表:质量检查员: 记 录 人:月 日期日: 年 月 日期:日 年 月 日期日: 年 月 日 82。

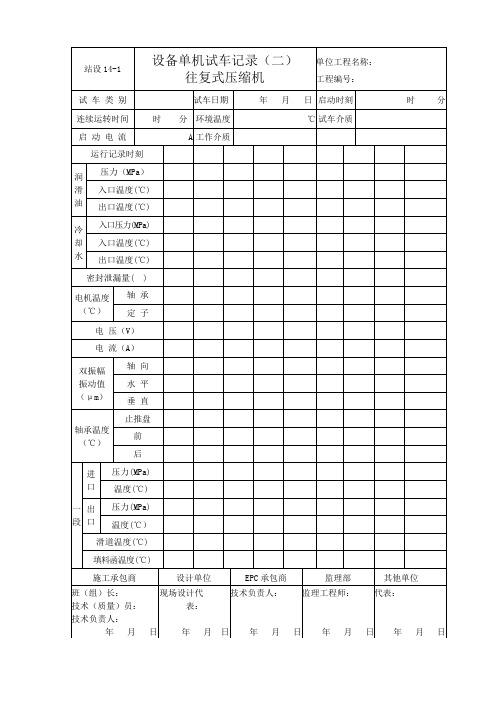

站设14-1 设备单机试车记录(二)往复式压缩机

电压(V)

电流(A)

双振幅

振动值

(μm)

轴向

水平

垂直

轴承温度

(℃)

止推盘

前

后

一

段

进

口

压力(MPa)

温度(℃)

出

口

压力(MPa)

温度(℃)

滑道温度(℃)

填料函温度(℃)

施工承包商

设计单位

EPC承包商

监理部

其他单位

班(组)长:

技术(质量)员:

技术负责人:

年月日

现场设计代表:

年月日

技术负责人:

年月日

监理工程师:

年月日

代表:

年月日

站设14-1

设备单机试车记录(二)

往复式压缩机

单位工程名称:

工程编号:

试车类别

试车日期

年月日

启动时刻

时分

连续运转时间

时分

环境温度

℃

试车介质

启动电流

A

工作介质

运行记录时刻

润

滑

油

压力(MPa)

入口温度(℃)

出口温度(℃)

冷

却

水

入口压力(MPa)

入口温度(℃)

出口温度(℃)

密封泄漏量( )

电机温度

(℃)

轴承

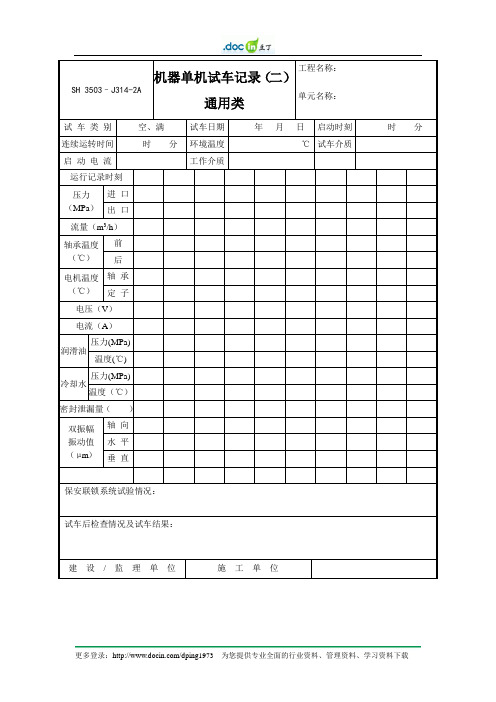

机器单机试车记录表格 精品

SH 3503–J314-2A

机器单机试车记录(二)

通用类工程名称:单元名称:

试车类别空、满试车日期年月日启动时刻时分连续运转时间时分环境温度℃试车介质

启动电流工作介质

运行记录时刻

压力(MPa)进口出口

流量(m3/h)

轴承温度(℃)前后

电机温度(℃)轴承定子

电压(V)电流(A)

润滑油压力(MPa) 温度(℃)

冷却水压力(MPa) 温度(℃)

密封泄漏量()

双振幅振动值(μm)轴向水平垂直

保安联锁系统试验情况:

试车后检查情况及试车结果:

建设/ 监理单位施工单位

专业工程师:

年月日技术负责人:

质量检查员:

班(组)长:

年月日。

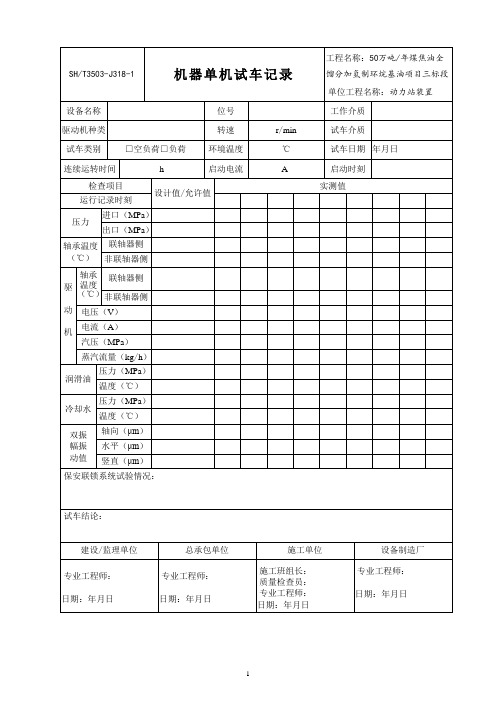

3503-J318-1机器单机试车记录

出口(MPa)

轴承温度

(℃)

联轴器侧

非联轴器侧

驱动机

轴承温度

(℃)

联轴器侧

非联轴器侧

电压(V)

电流(A)

汽压(MPa)

蒸汽流量(kg/h)

润滑油

压力(MPa)

温度(℃)

冷却水

压力(MPa)

温度(℃)

双振

幅振

竖直(μm)

保安联锁系统试验情况:

试车结论:

建设/监理单位

总承包单位

施工单位

设备制造厂

专业工程师:

日期:年月日

专业工程师:

日期:年月日

施工班组长:

质量检查员:

专业工程师:

日期:年月日

专业工程师:

日期:年月日

SH/T3503-J318-1

机器单机试车记录

工程名称:50万吨/年煤焦油全

馏分加氢制环烷基油项目三标段

单位工程名称:动力站装置

设备名称

位号

工作介质

驱动机种类

转速

r/min

试车介质

试车类别

□空负荷□负荷

环境温度

℃

试车日期

年月日

连续运转时间

h

启动电流

A

启动时刻

检查项目

设计值/允许值

实测值

运行记录时刻

压力

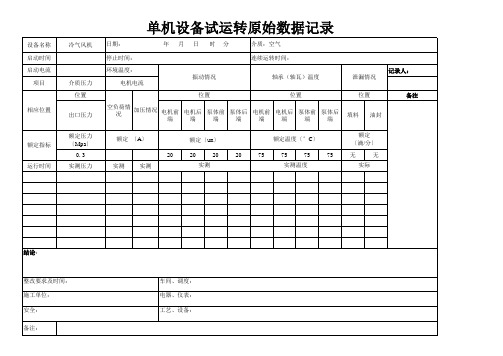

单机试车表格

电机前 电机后 泵体前 泵体后 电机前 电机后 泵体前 泵体后 端 端 端 端 端 端 端 端 额定〔um〕 20 20 实测 20 20 75 额定温度〔°C〕 75 75 75

ห้องสมุดไป่ตู้额定指标

额定 〔A〕

额定 〔滴/分〕 无 实际 无

实测温度

结论:

整改要求及时间: 施工单位: 安全: 备注:

车间、调度: 电器、仪表: 工艺、设备:

单机设备试运转原始数据记录

设备名称 启动时间 启动电流 项目 介质压力 位置 相应位置 出口压力 额定压力 〔Mpa〕 0.3 运行时间 实测压力 实测 实测 空负荷情 加压情 况 况 冷气风机 日期: 停止时间: 环境温度: 振动情况 电机电流 位置 位置 位置 填料 油封 备注 轴承(轴瓦)温度 泄漏情况 年 月 日 时 分 介质:空气 连续运转时间: 记录人: