哈工大搅拌摩擦焊接研究现状

搅拌摩擦焊镁铝异种材料研究现状

随着现代制造技术的不断进步,材料焊接技术也在不断发展。

搅拌摩擦焊作为一种新型的焊接方法,因其低能耗、无污染、高效率等优点而备受关注。

在工业界和学术界,对搅拌摩擦焊技术的研究也越来越深入。

一、搅拌摩擦焊简介1. 搅拌摩擦焊的原理和特点搅拌摩擦焊是一种无熔金属的固态焊接方法,通过机械搅拌和摩擦加热的方式将材料焊接在一起。

与传统的熔化焊接方法相比,搅拌摩擦焊具有温度低、热影响区小、焊接变形小等优点。

2. 搅拌摩擦焊的应用领域搅拌摩擦焊技术已广泛应用于航空航天、汽车制造、铁路交通等领域,尤其在焊接铝合金、镁合金等轻金属材料方面具有独特优势。

二、搅拌摩擦焊镁铝异种材料研究现状1. 镁铝异种材料的特点镁铝异种材料因其密度低、强度高、耐腐蚀等特点,被广泛应用于航空航天、汽车制造等领域。

然而,由于镁铝材料的化学性质和熔点差异较大,传统的焊接方法往往难以实现良好的焊接效果。

2. 搅拌摩擦焊镁铝异种材料的研究现状为解决镁铝异种材料的焊接难题,学术界和工业界进行了大量的研究。

目前,搅拌摩擦焊镁铝异种材料的研究已取得了一定进展,但仍存在一些挑战。

3. 研究现状的主要问题(1)焊接接头的组织和性能不稳定,需要进一步优化工艺参数和焊接头形貌。

(2)搅拌摩擦焊镁铝材料的金属间化合物生成机理和影响因素尚不清楚,需要深入研究。

(3)焊接接头的力学性能、耐腐蚀性能等方面还需要进一步评估和提升。

三、未来研究方向1. 优化焊接工艺参数针对搅拌摩擦焊镁铝异种材料存在的问题,未来研究可以进一步优化焊接工艺参数,包括搅拌转速、下压力、焊接速度等,以获得更稳定的焊接接头组织和性能。

2. 深入研究金属间化合物形成机理金属间化合物的生成对搅拌摩擦焊接头的性能具有重要影响,未来的研究可以针对金属间化合物的形成机理和影响因素进行深入探讨,为优化焊接工艺提供理论依据。

3. 综合评价焊接接头性能未来的研究还可以从焊接接头的力学性能、耐腐蚀性能等方面进行综合评价,探索提升镁铝异种材料搅拌摩擦焊接头综合性能的途径。

哈工大搅拌摩擦焊接研究现状

υ

υ

ω

ω

ω

后腔

前腔 搅拌针前部

后腔 搅拌针后部

前腔

前腔

后腔

后腔

(a)

υ

(b)

υ

(c)

ω

ω

前进侧

流动起始位置

接合线 弧峰

后退侧 软化层

前腔

流动终止位置

后腔

弧峰

(d) (e) 轴肩端面附近软化层流动模型

22

(2)搅拌针上部附近软化材料流动

υ

搅拌 针前 部 搅拌 针后 部

软化壳体

υ

搅拌 针前

ω

部

软化微元

z=0mm z=1mm z=2mm z=3mm z=4mm z=5mm

x=150 mm处

480 470

Temperature / ℃

Temperature / ℃

460 450 440 430 420

0 36 38 40 42 44 46 48 50 52 54 56 58 60

Time /s

0

1

2

42.0

27.0

最 大压缩残余应力

41.5 26.5

残余应力, MPa

40.5

25.5

40.0

25.0

最 大拉伸残余应力

39.5

24.5

39.0 200

400

600

800

1000

24.0 1200

转 速, rpm

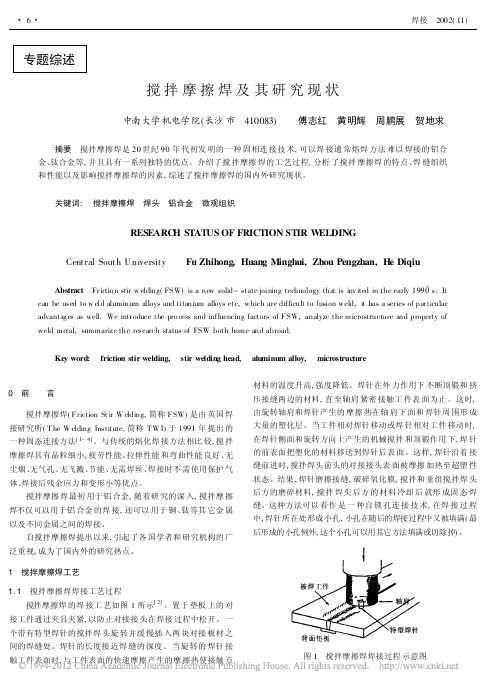

转速对最大残余应力的影响

转速的变化对焊缝区残余压应力以及热影响 区残余拉应力都有较明显的影响。转速增大过 程中,热影响区残余拉应力由小逐渐增大;而 焊缝区残余压应力由低升高最后趋于稳定。

Ad-bot-far

搅拌摩擦焊研究现状及创新设想

搅拌摩擦焊研究现状及创新设想张晶(天津机电职业技术学院,天津)摘要:搅拌摩擦焊是近二十年来新兴的焊接技术,和传统焊接技术相比,具有高效和环保的优势。

同时由于是固相连接,可以有效解决以往难焊甚至不能焊的金属,使得我国在航空、航天和船舶等领域的制造水平大幅提升。

本文就搅拌磨擦焊的基本原理,揭示了其研究现状,主要是焊接设备的现状,并对未来的发展趋势做一些探讨,希望可以拓展思路,更加深入的开展对该技术的应用。

关键词搅拌摩擦焊FSW 设备创新前言近几年来,搅拌摩擦焊的出现受到国际焊接科学技术领域的极大关注,被认为是从基础研究到实际应用的重大科技成就,同时也对人们科学利用摩擦起到了促进作用。

目前,在摩擦焊基础上已发展起来的多种摩擦加工技术,材料的摩擦加工具有低耗能、无污染、高效率、加工质量好等优点,因而应用前景广阔。

搅拌摩擦焊(FSW)作为一种快速发展的新型固相焊接方法,正在成为世界范围内的热点焊接方法。

该方法自发明以来就受到制造工业关注,现正在逐渐成为轻合金金属的主导焊接方法,在新型飞机、空间飞行器、舰船、高速列车、汽车、电子、电力以及能源等行业得到推广应用。

一、搅拌摩擦焊基本原理搅拌摩擦焊(Friction Stir Welding)是基于摩擦焊接技术一种固相焊接技术,1991年由英国焊接研究所(TWI)发明。

其原理是一个非耗损的搅拌头旋转扎入焊接工件的连接界面,当搅拌头向前沿着焊缝移动时,塑化金属在机械搅拌和顶锻作用下形成致密的固相联接。

焊接过程中没有弧光、烟尘等污染,是一种高效、环保的绿色技术。

图1搅拌摩擦焊原理示意图二、.搅拌摩擦焊研究现状1.异种金属焊接应用异种材料连接结构具有两种材料综合的优异性能,在航空航天、空间技术、核工业、微电子、汽车、石油化工等领域得到了广泛的应用,因此对异种材料焊接的深入研究有着十分重要的意义。

搅拌摩擦焊对材料的适应性很强,几乎可以焊接所有类型的铝合金材料,另外,它也是镁合金、锌合金、铜合金、铅合金以及铝基复合材料等材料的板状对接或搭接的优先选择。

搅拌摩擦焊材料塑性流动研究现状

搅拌摩擦焊材料塑性流动研究现状搅拌摩擦焊(Friction Stir Weld,FSW)是一种新型的固相连接技术,于1991年在英国焊接研究所(The Welding Institute,TWI)发明并获世界范围内专利保护。

这种新型连接技术的出现,克服了传统熔焊的缺陷,能够更加容易地实现铝合金等难焊接材料的焊接工艺过程,并且对能源的消耗少,对环境无污染,所以FSW被誉为“世界焊接史上的第二次革命”。

FSW的原理非常简单,由轴肩(Shoulder)和搅拌针(Pin)组成的搅拌头(Tool)插入焊接板材的对接处,搅拌头边旋转边前进,使前进侧(Advancing Side,AS)和后退侧(Retreating Side,RS)的金属产生塑性流动,形成焊接接头,完成固相连接的过程。

自FSW问世以来,大量学者对FSW的接头组织以及力学性能做了大量的研究,但是由于材料的不可见性,对于FSW焊缝金属在焊接过程中的塑性流动,尚处于探索阶段。

目前,主要通过实验和数值模拟的方法来研究材料的塑性流动。

A.P. Reynolds[2]分析了当前对于FSW塑性流动的研究,指出对于FSW流动场可以从与轴肩接触的材料表面、搅拌针周围以及搅拌针底部3个方面进行研究。

当前,对于FSW中的材料塑性流动的研究,主要存在的问题是:材料流动的机制到底是什么,FSW微观组织周期性变化的原因是什么,以及二者之间存在什么样的关系。

实验研究对于用实验来研究FSW中材料的流变行为,主要是应用一些示踪材料来跟踪焊缝金属的最初和最终的位置。

这些示踪材料主要包括铜箔、铝箔、钨线等。

但是示踪材料由于和母材的的力学性能等方面存在差异,往往会影响FSW中母材金属的流动。

所以,在有些实验中不加入任何示踪材料,只单纯地进行微观组织观察的方法进行研究。

在早期的研究中,Colligan[3]应用钢球跟踪技术,通过X射线检测和对切片进行观察的方式来研究铝合金FSW中材料的流动。

搅拌摩擦焊及其研究现状

图 2 搅拌摩擦焊焊缝横截面金相组织图 通过对 搅拌摩擦焊焊 接接 头的金 相分 析以 及显微 硬度 分 析可以发现, 搅拌摩擦焊 的焊缝 组织 可分为 A、B、C、D 四个 区 域( 图 3) : A 区为母材区( basic metal, 简称 BM ) , 无热 影响也 无 热变形; B 区为热影响区( heat affected zone, 简称 HAZ) , 该区 域 的材料因受热循 环的 影 响, 微观 组 织和 力学 性 能均 发生 了 变 化, 但没有发生塑性变形; C 区为热 变形影响 区( thermomechanically affected zone, 简称 T M AZ) , 该 区域 材料 已经 产生 了剧 烈 的塑性变形。就铝合金而言, 再结晶区域和 T M AZ 之间通常有 明显的界限, 但在其它 没有热 致相变的 材料中, 如在 纯钛、B 钛 合金、奥氏体不锈钢和铜中, 似乎 T MA Z 整体已再结晶化, 产生 了无应变再 结晶, 这 可能使 得 HA Z/ T M AZ 的边 界难以 精确 划 分; D 区为焊核( dynamically recr ystallized zone, 简称 DX Z) , 焊核 是最接近轴肩的区域, 组织结构通常有较大的 变化。

接工件通过夹具夹紧, 以防止对接接 头在焊接 过程中松开。 一 个带有特型焊针的搅拌焊 头旋 转并缓 慢插 入两 块对接 板材 之 间的焊缝处。焊针的长度接 近焊 缝的 深度。 当旋 转的 焊针 接 触工件表面时, 与工件表面的快速摩擦 产生的摩 擦热使接触 点

材料的温度升高, 强度降低。焊针在外 力作用下 不断顶锻和 挤 压接缝两边的材料, 直 至轴肩 紧密 接触工 件表 面为止 。这时, 由旋转轴肩和焊针产生的 摩擦 热在轴 肩下 面和 焊针周 围形 成 大量的塑化层。当工件相对焊针移动或焊 针相对工件 移动时, 在焊针侧面和旋转方向上产生的机械搅拌 和顶锻作用 下, 焊 针 的前表面把塑化的材料移送到焊针后表 面。这样, 焊针沿着 接 缝前进时, 搅拌焊头前头的对接接头表 面被摩擦 加热至超塑 性 状态。结果 , 焊针磨擦接缝, 破碎氧化膜, 搅拌和 重组搅拌焊 头 后方的磨碎材料, 搅 拌 焊头 后方 的 材料 冷却 后 就形 成固 态 焊 缝。这种方法可以 看作 是 一 种自 锁 孔连 接 技 术, 在焊 接 过 程 中, 焊针所在处形成小孔, 小孔在随后的焊接过程中又被填满( 最 后形成的小孔例外, 这个小孔可以用其它方法填满或切除掉) 。

搅拌摩擦焊接技术研究现状与应用

慢;焊接时焊件必须夹紧,还需要垫 板;焊后焊缝上留有锁眼。目前,由 于搅拌头特形指棒材料所限,搅拌摩 擦焊仅用于铝合金产品的连接。据报 道,英国焊接研究所正在开展钛合金 搅拌摩擦焊的工艺研究[4]。 1.4 新的摩擦焊方法

近年来为了适应新材料与新结构 的应用,国内外在摩擦焊接及相关技 术方面取得了重要进展,其中以线性 摩擦焊(Linear friction welding)、摩 擦堆焊(Friction surfa-cing)、搅拌摩 擦焊(Friction stir we-lding)、摩擦塞 焊(Friction plug we-lding)等被称为是 “科学摩擦(Sci-ence friction)”的先 进摩擦焊接技术最具代表性[5]。这些新 颖的摩擦焊接技术不仅拓展了摩擦焊 的应用范围。而且提高了焊接部件的 整体性能和可靠性。使那些难焊或不 能焊的材料也能获得高质量的焊缝。 研究先进摩擦焊接技术具有重大的理 论意义和工程应用价值[6]。

挪威Haugesund的Gydro Marine Al- uminium铝板厂每年都要生产70km以 上无缺陷的FSW铝板,主要用于造船

业的船甲板、壳体、船舱壁等部位的 焊接。日本住友轻金属公司采用FSW生 产铝质蜂窝结构板件和耐海水的板材, 其中耐海水的板材由5块宽度为250mm 的5083铝合金挤压板连接成一块尺寸 为1250mm×5000mm的铝合金板,由 于其焊缝根部和背面具有良好的平整 性而被用作船舱壁板。FSW在船舶轻 合金预成形结构件上的应用,在外观、 重量、性能、成本以及制造时间上具 有明显的优越性,不仅能用于船舶轻 合金结构件的制造,还可用于现场装 配,为现代船舶制造提供了新的连接 方法,也是现代焊接技术发展的又一 次飞跃。 3.3 陆路交通

搅拌摩擦焊缺陷分析及其无损检测现状

4 4・

科技论 坛

搅 拌摩擦焊缺 陷分析及其无损检测现状

郑 波

( 建 锅 炉 压 力容 器检 验 研 究 院 , 建 福 州 3 0 0 ) 福 福 5 0 0

摘 要: 搅拌摩擦 焊具有焊接质量高的显著特点 , 但工艺参数 选择不 当时仍会存在焊接 缺陷。依 据国 内外学者 对搅拌摩擦焊缺 陷分 析及检测方 面的研究 , 文总结搅拌摩擦焊过程可能产生的缺陷种 类和原 因, 本 及缺 陷检 测方法现状 , 具体 包括孔洞 、 沟槽 、 未焊透 和 z线 等 四大类缺 陷。 目前对搅拌摩擦焊缺 陷的研 究, 主要是从焊缝成形过程 方面进行研 究, 对缺陷的形成规律及影 响因素之 间的 关系和检测 方法有待进 一步研 究, 最终 实现对缺陷的控制。 关键词 : 搅拌摩擦焊 ; 缺陷 ; 影响因素; 无损检测现状

1 述 概 中并 呈现半连续状 , 被称为 Z线或 S线 。要避免焊接 过程 中出现 Z 搅 拌摩擦焊 (r tn S rWe i , Fi i t l n 简称 F 是一种 新型 固相 线,在焊接开始前要对工件表面彻底清洗 和打磨,以去除表面油污 co i dg s 焊接工 艺 , 是英 国焊接研 究所 于 19 年开发 的专利技术 。F W 适 和氧 化 层 。 91 S 于连接 同质或异质的多种结构材料 , 尤其适 于连接常规焊接工艺难 3缺 陷产 生 的 影 响 因 素 以焊接 的高强铝合金 ; 它具有焊接 温度低 、 焊件变形 小 , 接头机械性 从 国内外学者对 F W 工艺参数和接头组织及性 能的研 究结果 S 能好不产生类似熔焊接头 的铸造组织缺陷 , 并且焊缝组织 由于塑性 来看 , 多因素能对 F W 接头组织造成影 响 , 很 S 如搅拌头 的形状和尺 流动而细化等优点。 对熔焊方法易于焊接的材料 , 使用 F W 也可显 寸、 转速度和焊接速度 、 S 旋 搅拌针 扎入 的深度和倾斜 角度 、 对接板 间 著提高接头的性能 l 目前 F W 的研究主要集中于不 同材料 F W 隙等 。当工艺参数选择不当时 ,S 接头会 出现典型的孔洞 、未焊 1 l 。 S S FW 工艺参数的优化和接头组织性 能( 包括拉伸 、 疲劳 、 弯曲等 ) 焊缝 透等缺陷 。 及 检测 的研究上 。虽然 F W 能够避免熔焊 中产生 的裂纹 、气孔等缺 S 31搅 拌头 。搅拌头是搅拌摩擦焊技术 的核心 ; . 因此 , 在焊接前 陷,但是若焊接参数选择不当也会 引入新 的缺陷,例如孔洞、 沟槽 、 合理选择 搅拌头的形状和尺寸 、扎入深度 和倾 斜角度 ,将 有利于 未焊透和 z线等 。依据国内外学者对 F W 焊缝缺陷分析及检测方 F W 焊缝成形 , S S 从而 降低焊缝出现缺陷 的可能。 法 的研究 ,本文总结 F W 过程产生的缺陷种类和原因及缺陷检 测 S 32工艺参数 。 . 若搅拌头固定不变时 , 搅拌头的旋转速度 r焊接 x 方法 。 速度 v 和焊接压力 P等 工艺参数 的选取 ,也会 直接影 响焊 缝 的成 2 F W 缺 陷分 析 S 形 , 以要避免如孔洞 、 所 沟槽和吻接等危 害性缺 陷的产生 , 当更慎 应 F W 焊接过程中产生 的缺 陷主要有以下几种 : S 孔洞 、 沟槽 、 未焊 重地选择这些焊接工艺参数。 透 、 等缺 陷。缺陷产生 主要是 由于在焊接过程 中, 同部位的焊 z线 不 33对接板 的间隙。 . 对接板的间隙也会影响焊缝成形 ; 若对接板 缝金属经历不 同的热机过程过热或塑性材料流动 不足都会导致 缺 的间隙越大越不利于热量向焊核 区扩散 ,导致热影 响区温度升高 , 陷 的形成。 若将 焊缝分成顶部 、 中部和底部三个部分 , 只有输入焊缝 晶粒尺寸变大。 间隙越大 , 焊缝 区出现的孔 洞越大 , 甚至会在焊缝 中 底部的热量最少而输 出最大 , 以当焊接工艺参数或焊具尺寸选 择 出现隧道型缺 陷; 所 是由于间隙的存在使得焊缝连接所需的塑性金属 不 当时底部最容易产生焊接缺陷。 减少 , 在没有塑性金属补充 的情况下焊缝 中只能形成隧道型缺 陷。 21孔洞 。孔洞 的形成 主要是 由于焊接过程 中热输 入不 够 , . 使 F W 焊缝缺陷的产 生是 由多种 因素共 同作用 的结果 , S 对于不同 达到塑性 化状态 的材料不足 , 材料流动不充分而导致在焊缝 内部形 的焊接材 料和焊接工艺 , 各种因素是相互影响 的。 成材料未完全闭合现象 。 若采用不带螺纹的柱状 或锥状搅拌针进行 4 F W 缺陷的无损检测方法研究现状 S 焊接更容易产生孔洞缺陷。 该类缺 陷通常位于接 头前进侧的中下部 随着 F W 技术在各个领域 的推广应用 ,对焊缝 的成形 质量有 S 以及 焊 缝 表 面 附近 。 位 于 焊缝 表 面附 近 的 孔洞 方 向与 焊 接 方 向一 更高的要求 。F W 焊缝缺陷具有明显的紧贴 、 若 S 微细和取 向复杂等特 致, 在焊缝 长度方 向上延 伸较 长时也被称为隧道型缺 陷; 它是 F W 点 , S 这对焊缝缺陷的无损检测有更高的要 求。 目前 , 国内外 F W 的 S 过程中 比较典 型而且危害最大的一种缺陷。 如果想要避免该类缺 陷 无损检测技术处于缺陷表征 与检测方法探索及技 术积 累阶段 。 通常 除 了要选择适 当的焊接工艺参数外 ( 搅拌头转速 、 焊速 、 压力 ) 还要 采用常规无损检测技术 以及 金相 观察 等方法进行检测 ; 伴随着微机 保证适 当的搅拌 头倾 角一般为 1 。 0≤45’另外还要避免待焊 与 电子技术 的发展 和应用 ,近年来无损检测技术 得到 了快 速的发 .≤ 5 . U 件 之 间存 在 间 隙 。 展, 从而产生了一些高效率 的检测新 方法 。 2 . 2沟槽 。沟槽是搅拌头在对接板表面机械搅动后未形成连接 41X射线 。胶片射线照相技术是射线源发出的射线透过被检 . 的一种严 重缺 陷, 常位于前进侧焊缝表面。它的产生 主要是 由于 物体 , 通 利用被检物体与其 内部缺陷介质对射线强度衰减的程度不 同 焊接过程中压力过小 , 导致热输人严重不足发生塑性变形 的材料 大 来携带被检物体 内部信息 , 并用射线胶片记录下来 , 经显影 、 定影等 量减少 , 而且材料流动性 能降低 , 造成焊缝前进侧 的塑性材料从后 处理 , 在胶片上形成透视投影影像 , 通过对影像 的识别来评定被 检 退侧绕流以后不能 回填到前进侧 , 从而在前进侧焊缝表 面附近形成 物体内部是否存在不连续性 的一种射线无损 检测方法 。 该检测方法 孔洞 ;当材料流动能力进一步 降低时形成孔洞 的范围发生扩展 , 对材料没有 限制 , 由于 F W 缺 陷可能存在于任意方 向, 得射线 最 但 S 使 终贯穿焊缝上表面形成 沟槽 。 照射方向很难保持与缺 陷平行 , 这样 的缺 陷很难被检测 出来 。 2 . 3未焊透 。未焊透是 F W 焊缝背 面最 常见 的焊接缺陷, S 是指 洛克希德 马丁公司使用胶 片和数字方法 完成对搅 拌摩擦焊 测 在焊缝底部未形成连接或不完全连接而 出现的“ 裂纹状 ” 缺陷 , 由于 试板材的射线检验结果显示 具有 9 %的概率或 9 %的信心能够检 0 5 采用长度 略小于接头厚度 的搅拌头压人 焊缝结合面 , 利用 搅拌头 测大于或等于材料 厚度 3 %的不连续性 未焊透然而 ,在异 种合 金 0 轴肩与焊缝表面的摩擦 热进行加 热 、 搅拌而形成连接,所 以总存在 焊接射线胶片方面遇到了严重 的问题 , 结果 表明探 测不 连续 性的未 定厚度 的未焊透 。 焊接压力过小时容 易形成根部未焊合 。 F W 焊透缺陷的能力是有限的。 在 S 主要的原因是铜和锂 的焊件具有不同的 过程中 , 如果搅拌针长度 比正常尺寸短,搅拌针在焊接过程 中不能 化学成分 。 42渗透 。 . 渗透是采用毛细管作用 的原理 , 检测 固体材料及其制 完全搅拌 焊缝厚度方 向上的材料 , 尤其是接头下部的材料 , 加上板 材对接 面氧化物 的存 在,在焊接后接头根部 会出现 “ 裂纹状 ” 的未 件的表面与近表 面缺 陷。渗透检测用于检测焊接件 的表面 开 口裂 焊透 缺 陷 。 纹 、 氏体钢和有色金属, 奥 具有检测速度快 、 作简便缺 陷显示 直观 操 24 Z线 。 . 由于焊前表面氧化膜 的存在 , 焊后在焊缝表面可能形 且检测灵敏度较高等特点 。 渗透检测的主要不 足之处是表面粗糙度 成一层与焊缝 内部不 同的氧化物层 。 由于对接表 面氧化膜在焊接过 影响缺陷的检 出率 以及难以定量控制检验操作的程序。 程中可能未被完全搅拌打碎 , 氧化物颗粒沿着晶界 分布残 留在焊缝 Knh n i e 研究 了在蚀刻条件 下对 F W 测试板材进行渗透检查 , c S

搅拌摩擦焊技术应用现状及其发展趋势

搅拌摩擦焊技术应用现状及其发展趋势摘要:搅拌摩擦焊是利用一种特殊形式的搅拌头边旋转边前进,通过搅拌头与工件的摩擦产生热量,摩擦热使该部位金属处于热塑性状态,并在搅拌头的压力作用下从其前端向后部塑性流动,从而使待焊件压焊为一个整体。

本文简述了搅拌摩擦焊的工作原理及优缺点,重点分析了搅拌摩擦焊技术在航空航天、汽车、船舶、电力电子、轨道交通、国防军工以及其它领域的应用现状及发展趋势。

关键词:搅拌摩擦焊;航空航天;汽车;轨道交通;应用;发展趋势引言搅拌摩擦焊作为一项革命性新型焊接技术,其有效解决了轻合金材料焊接方法问题,可达成铝、镁、铜等轻质合金材料高效、优质、绿色的非熔化连接。

中国发展和应用搅拌摩擦焊是时代的召唤,是我们所需肩负的重要使命。

由此可见,对搅拌摩擦焊技术应用现状与发展趋势开展研究,既有着十分重要的现实意义,又有着十分重要的战略意义。

一、工作原理搅拌摩擦焊,本质上是一种固相焊接,它需要借助一个非自耗的搅拌头(一般包括四部分,分别是搅拌针、轴肩、过渡部分和夹持部分)。

首先将待焊工件刚性固定,接着将搅拌针高速旋转着插入到被焊工件内部,直到轴肩下压到被焊工件内,然后搅拌针沿着焊接方向与工件做相对运动,在摩擦热和塑形变形热的作用下,焊缝两侧金属在搅拌针的牵引下进行塑性流动,在搅拌针的搅拌和轴肩的锻压共同作用下,形成焊接接头。

二、优缺点搅拌摩擦焊的优点:1)固态焊接技术,没有材料熔化;2)高质量,高效率,低成本;3)可实现多种接头形式的焊接;4)焊件中残余应力低,残余变形小;5)搅拌摩擦焊接头强度高,断裂韧度高;6)焊缝为细晶组织,没有气孔、裂纹、夹渣等缺陷,节省修理费用;7)操作简单,便于实现自动化。

搅拌磨擦焊存在的主要缺点:由于焊缝不形成增强焊波,难以用于填角焊等焊接,其接头形状有限;焊接形式受限,曲线焊接操作较难;焊缝的始端与终端有残孔。

三、缺陷(1)搅拌摩擦焊过程属于热力复合作用过程,通常在焊缝正下方存在刚性支撑,在开展难以提供刚性支撑的工件焊接时,难度十分大。

搅拌摩擦焊焊接缺陷的研究

焊接 专题综述 Feature A rticle

能是在焊缝中形成隧道型缺陷 。 搅拌摩擦焊缺陷的产生是多种因素共同作用的结

果 ,对于不同的焊接过程及被焊材料 ,各种因素是相互制 约的。现有的研究仅就某个因素单独作用进行了探索 , 对于各个因素相互作用关系的研究还有待于进一步深入 。

3 搅拌摩擦焊接头缺陷的检测手段

搅拌摩擦焊接头中的缺陷具有明显的紧贴和微细 特点 ,通常采用 X射线 、超声无损检测以及金相观察等 方法进行检测 。

刘松平等人 [ 19 ]研究了 X 射线和超声检测对 FSW 缺陷的检测能力和可检测性 ,并采用光学观察方法对 无损检测 结 果 和 缺 陷 判 别 方 法 进 行 了 验 证 和 对 比 分 析 。结果表明 ,高分辨率超声反射法对搅拌摩擦焊接 头微细缺陷 (如微细孔洞 )有较好的检测能力 ,并研究 了采用变入射角超声反射法解决搅拌摩擦焊焊缝区不 同取向缺陷的无损检测 。通过计算分析超声波在焊缝 区的声波入射角 、缺陷取向和缺陷紧贴性对声波反射 影响 ,确定入射声波的角度变化范围 ,通过改变入射角 获取入射声波在缺陷处的最佳声学反射方向 ,提高入 射声波对不同取向缺陷的检出能力 [ 20 ] 。

过热或者塑性材料流动不足都会导致缺陷的形成 。焊 缝顶部同 时 受 到 搅 拌 针 和 轴 肩 的 强 烈 摩 擦 和 搅 拌 作 用 ,即使焊接速度非常高或者搅拌头的转速不够高 ,仍 然能够保证一定的热输入而形成无缺陷的连接 ; 焊缝 中部只受到搅拌针的摩擦搅拌作用 ,其热输入小于顶 部 ,但其热量的输出也小于顶部和底部 ,因此总的热量 吸收要大于顶部和底部 ,材料软化程度最高 ;输入焊缝 底部的热量最少而输出最大 ,所以当工艺参数选择不 当或焊具尺寸不合适时 ,焊缝底部将出现焊接缺陷 [ 9 ] 。 1. 1 孔 洞

搅拌摩擦焊技术研究与应用

搅拌摩擦焊技术研究与应用搅拌摩擦焊技术研究与应用陈湘陵谢振中课题:湖南省科技厅自然科学课题,课题编号:2011CK3056。

本文性连接的目的。

该技术是以固相连接工艺实现的焊接技术。

2.搅拌摩擦焊技术优点与传统焊接方法相比,搅拌摩擦焊技术具有以下几个优点。

一是焊前不需进行复杂的准备,被焊材料不熔化,焊接接头性能优良,固相连接接头强度高,可实现全方位焊接;二是焊接过程可靠性高,尺寸精度高,生产率高,成本低且节能;三是具有广泛的工艺适应性,能有效减小或消除冶金化学反应问题,能焊接性能差异很大的异种金属材料,亦可焊接同一台设备的金属和非金属材料;四是安全环保,焊接过程整洁,不会产生飞溅、辐射的情况,或产生有害物质。

二、搅拌摩擦焊技术研究现状-系统开展搅拌摩擦焊技术的研究和应用;2002年4月份,“中国搅拌摩擦焊接中心”在北京饭店成立,被英国焊接研究所授予独家许可权,即拥有发放和管理中国区域的搅拌摩擦焊接技术的专利许可。

直至今日,研究搅拌摩擦焊接技术与设备的学院、研究所已达到20几家单位,其中包括有清华大学、南昌航空工业学院、哈尔滨理工大学、中科院沈阳金属所等。

历经几十年的发展,该技术在国内已经具备了从工艺、设备、控制、检验等整套完备的专业技术规模,并且在基础理论研究上也形成了一定的独立体系。

我国科技工作者高度重视,除了对搅拌摩擦焊的机理、力学性能、搅拌头等展开深入研究外,还先后开展了对铝合金紫铜、PVC塑料、钛合金、镁合金等材料搅拌摩擦焊工艺的研究。

三、搅拌摩擦焊技术应用现状1.航空应用FSW焊500喷气还例如,由挪威GydroMarineAluminium铝板厂生产的无缺陷FSW铝板,用于船舶的甲板、壳体、船舱壁等部位的焊接;日本住友轻金属公司采用FSW生产的铝质蜂窝结构板件和耐海水板材等等。

3.陆路交通应用在陆路交通上,FSW主要的应用领域为高速或轨道列车,以及地铁车厢、有轨电车,汽车的引擎、底盘、轮毂、车身支架、载货车尾部升降平台、汽车起重器,以及装甲车的防护甲板等等。

搅拌摩擦焊数值模拟的现状

3陕西省国际科技合作重点项目(2005KW 220) 沈洋:男,1981年生,硕士生 E 2mail :shenyang660@搅拌摩擦焊数值模拟的现状3沈 洋,何晓梅,吕 爽,尹 娟(西安建筑科技大学冶金工程学院,西安710055) 摘要 自搅拌摩擦焊发明以来,对多种不同材料的搅拌摩擦焊实验研究已取得了巨大的进展,但对搅拌摩擦焊工艺过程的计算机模拟直到最近几年才逐渐兴起。

简要叙述了搅拌摩擦焊数值模拟研究的3个主要方向(温度场、流场和组织性能)的研究现状。

关键词 搅拌摩擦焊 数值模拟 温度场 流场 组织性能Current Status of Numerical Simulation of Friction Stir WeldingS H EN Yang ,H E Xiaomei ,L U Shuang ,YIN J uan(College of Metallurgy Engineering ,Xi ’an University of Architecture and Technology ,Xi ’an 710055)Abstract There has been significant experimental investigations into frication stir welding of different materi 2als ever since its invention ,but computational modeling efforts to simulate the welding process are more recent.The paper simply introduces three broad categories ,which are thermal ,material flow field and structure property ,in FSW process ’numerical simulation.K ey w ords f riction stir welding (FSW ),numerical simulation ,thermal field ,flow field ,structure property0 引言搅拌摩擦焊(Friction Stir Welding ,FSW )[1]的发明为常规焊接方法难焊接或不可焊接材料的焊接提供了新的方法。

搅拌摩擦焊的研究现状及前景展望

搅拌摩擦焊的研究现状及前景展望搅拌摩擦焊应用广泛,具有成本低、高性能以及高效率等特性,在不同领域得到了广泛的应用。

本文将对搅拌摩擦焊的研究现状以及应用进行详细的分析。

标签:搅拌摩擦焊;研究现状;应用英国焊接研究所发明的搅拌摩擦焊(Friction Stir Welding,简称FSW),曾经于1991年获得世界范围内专利保护,它是一项非常奇特的新型固相焊接技术,也是焊接技术史上从发明到将其应用到工业中时间最短的一项焊接技术,其曾被称作是“世界焊接史上的第二次革命”。

搅拌摩擦焊与其他传统的焊接技术相比较而言,其具有成本低廉、不会造成污染、焊接后变形较小以及高效等特点,这些特点是其他焊接技术无法企及的。

搅拌摩擦焊的这些特性使其得到了广泛的应用,其主要应用于结构制造领域,例如航空、航天、汽车以及船舶等领域。

基于此,文章将从焊接材料、工艺参数、焊接技术等原理对搅拌摩擦焊进行详细的研究分析,并且对搅拌摩擦焊未来的发展趋势进行探讨。

1 搅拌摩擦焊的原理分析及其优缺点(1)搅拌摩擦焊的原理分析。

搅拌摩擦焊的搅拌头的特征是圆柱状并且其轴肩是非常特殊的,搅拌头以合适的速度插入到被焊构件的焊接处,并且以一定的速度向前匀速移动,被焊构建与搅拌头之间由于一定的摩擦力度而产生相应的热度,当温度达到一定水平时,其将会使得搅拌头附近区域的材料软化,从而以实现热塑化的目的。

当搅拌头由于受到某种力度时,将会渐渐的向前缓慢前行,这时候热塑化后的材料将由搅拌头的前部向后部移动,并且位于搅拌头处的轴肩将会产生锻造压力,固相连接就会在这种压力之下而实现。

在搅拌焊接的过程中,需要注意的是被焊构件需要进行牢固固定,而且需要在焊缝的背面加上衬垫以防止由于搅拌头的力度而导致构建以及塑性金属流失。

(2)搅拌摩擦焊的优缺点分析。

搅拌摩擦焊的优点主要有以下几个方面:第一,由于搅拌摩擦焊采用的技术原理是固相焊接技术,从而不会导致材料融化的现象发生;第二,,搅拌摩擦焊具有质量过硬、操作起来效率高以及不需要高昂的成本;第三,搅拌摩擦焊没有特定的接头形式,其支持多种规格形式不一的焊接方式;第四,采用搅拌摩擦焊技术,在焊接过程中产生的残余应力较小,从而残余应力对构件所带来的变形影响较小;第五,采用搅拌摩擦焊技术进行焊接后所产生的焊缝的组织为细晶组织,从而没有其他传统焊接技术所带来的裂纹、气孔等缺陷,这将大大减少后续的维修费用;第六,搅拌摩擦焊操作起来较为简单,能够非常方便的就实现自动化技术。

搅拌摩擦焊技术应用现状和发展趋势

万方数据搅拌摩擦焊接过程中,接头温度峰值始终处于材料熔化点以下(约为材料熔点的0.8),不会出现材料熔化,从而避免了常规熔焊工艺中因熔化一凝固现象的存在所造成的各种焊接缺陷。

所以,搅拌摩擦焊是一种固相焊接技术。

接头材料在高温软化状态下,由于搅拌图1搅拌摩擦焊基本原理及工艺过程头的挤压而形成牢固的锻造细晶组织(与此不同的是,熔焊接头通常为晶粒粗大的铸造组织)。

与其他焊接方法相比,搅拌摩擦焊具有以下特点:(1)搅拌摩擦焊是一种固相连接技术,接头性能优异。

(2)焊前不需要开坡口,可以节省焊前准备工时。

(3)焊接过程中不需要保护气,也不需要填充材料。

(4)焊接过程容易实现自动化,可以实现全位置焊接,接头质量一致性好。

(5)焊接热输入小,从而导致焊接变形小、接头残余应力水平低,是一种低应力,小变形焊接技术。

(6)焊接过程中无飞溅、无弧光,无辐射,是一种绿色焊接技术。

(7)焊接效率高、能耗低,是一种高效焊接技术。

搅拌摩擦焊技术的这一系列特点使其对于以铝合金为代表的轻金属结构焊接具有非常重要的意义,在航空、航天、船舶、列车、汽车以及电力、电子等领域具有非常广阔的应用前景。

:.搅拌摩擦焊技术应用现状搅拌摩擦焊作为一种轻合金材料连接的优选焊接E口!唑堡笙!塑壁董皇塑型参磊加工热加工www,machinist.com,cn技术,已经从技术研究迈向高层次的工程化和工业化应用阶段,如在美国的宇航制造工业、北欧的船舶制造工业和日本的高速列车制造等领域,搅拌摩擦焊技术都得到了广泛应用。

搅拌摩擦焊技术1995年(通过申请专利)进入中国,但是这项技术在中国真正获得发展却是在2002年以后——中心成立以来的这几年时间,它是以中国自主研制的第一台专机搅拌摩擦焊设备的交付使用为标志的。

2002年以来,搅拌摩擦焊技术已被迅速推广到国内的航空、航天、船舶、电力、电子以及汽车等领域,并在几十种产品型号中得到应用。

1.搅拌摩擦焊技术在航天型号产品研制中的应用由于轻量化的需要,航天领域大量采用了铝合金结构——最适合采用搅拌摩擦焊技术,从而使搅拌摩擦焊技术最早在火箭、航天飞机等宇航产品中得到推广。

谈搅拌摩擦焊技术研究与应用

CATALOGUE 目录•搅拌摩擦焊技术简介•搅拌摩擦焊技术研究现状•搅拌摩擦焊技术在不同领域的应用•搅拌摩擦焊技术的前景展望与发展趋势•结论搅拌摩擦焊是一种新型的焊接方法,其核心是利用搅拌头与工件之间的摩擦热和塑性变形热,使工件局部加热至塑性状态,并在搅拌头的强烈搅拌作用下实现材料的连接。

与传统的熔焊方法不同,搅拌摩擦焊过程中不涉及熔化,因此可以避免熔焊过程中出现的元素烧损、接头组织性能恶化等问题。

高效节能接头质量高适用范围广操作简单ABCD航空航天领域汽车制造领域其他领域轨道交通领域搅拌摩擦焊技术的应用范围搅拌摩擦焊技术的研究进展搅拌摩擦焊技术自发明以来,经过多年的研究和发展,已经在多个领域得到广泛应用。

在科研方面,研究者们不断探索新的搅拌摩擦焊技术,提高其焊接质量和效率。

在应用方面,搅拌摩擦焊技术已经应用于航空、航天、汽车、船舶等领域,取得了良好的效果。

010203搅拌摩擦焊技术的优势与局限搅拌摩擦焊技术的研究热点与挑战总结词搅拌摩擦焊技术在航空航天领域的应用具有广泛性和重要性。

要点一要点二详细描述搅拌摩擦焊技术在该领域主要用于制造飞机和火箭等关键部件,如铝合金和钛合金的焊接。

相比传统焊接方法,搅拌摩擦焊技术具有更高的焊接质量和更快的焊接速度,提高了生产效率,降低了制造成本。

此外,搅拌摩擦焊技术还具有较好的接头强度和耐腐蚀性,使得飞机和火箭等关键部件的寿命更长、安全性更高。

航空航天领域总结词搅拌摩擦焊技术在汽车制造领域的应用日益增多,成为汽车制造的重要焊接方法之一。

详细描述搅拌摩擦焊技术在该领域主要用于制造汽车车身、底盘和发动机等关键部件,如低碳钢、铝合金和不锈钢的焊接。

相比传统焊接方法,搅拌摩擦焊技术具有更高的焊接质量和更快的焊接速度,提高了生产效率,降低了制造成本。

此外,搅拌摩擦焊技术还具有较好的接头强度和耐腐蚀性,使得汽车的关键部件更加可靠、耐用。

总结词搅拌摩擦焊技术在船舶制造领域的应用具有广泛性和重要性。

我国搅拌摩擦焊技术的研究现状与热点分析

此 接 头 强 度 最 高 , 4 7MP 。 达 2 a 陈继 强 等人 [研 究 1 】 了微 量钪 对 A — n Mg Z 热轧 板搅 拌 摩 擦 焊 接 头 lZ — — r

组织 与性 能 的影 响 , 现微 量 钪使 A _ n Mgz 合 发 1Z — — r 金母 材 的抗 拉强度 和 屈 服强度 分 别提 高 2 a和 2MP

5 m m n 接 头 焊核 区部分 晶粒 出现 异 常长 大 , 0m / i , 热

机 械影 响 区 与 焊核 区的交 界 面和 焊 核 区 根 部是 组

织 不 稳定 的源 头 。

对 2系列 和 3系列 铝 合 金 以及 硬 铝 的搅 拌 摩 擦 焊 的研究 也 不少 。 春炎嘲 究 了 8mm厚 2 1 - 王 研 29 T 7铝合 金搅 拌 摩 擦焊 接 头性 能 , 现接 头 室 温拉 8 发 伸 强度 可 以达 到母 材 的 7 %以上 , 断裂 方式 为韧 0 且

纹 头数 与轴肩 下 压量 对金 属 轴 向迁 移 的影 响发 现 , 由 于受 到 螺 纹 表 面挤 压 力 和 螺 纹 表 面 与金 属 间摩 擦 力 的共 同驱 动 , 纹 内的 塑性 金属 在 搅拌 针 轴 向 螺 产 生迁 移 。 增加 搅拌 针表 面螺 纹 头数 和增 大焊 缝所 受 轴 向 的挤 压 力 均能 增 加 焊 缝 塑 性 金 属 的轴 向迁 移量 , 其宏 观 表现 为呈 洋葱 瓣 花纹 状 的焊 核 横截 面

和采 用适 当方 法 提高 接头 性 能具 有 重要 的意 义 , 不

仅是 2 1 0 0年 的研 究 热 点 , 将 是 今后 几 年 的研 究 还

重 点。

积 增 大 。 宝华 [研究 搅拌 头 形状 对搅 拌 摩擦 焊接 李 2 】 】

搅拌摩擦焊的现状与发展

搅拌摩擦焊的现状与发展搅拌摩擦焊的现状与发展中国工程院院士(研究员)关桥高级工程师栾国红2 搅拌摩擦焊在国外的发展搅拌摩擦焊作为一种轻合金材料连接的优选焊接技术,已经从技术研究,迈向高层次的工程化和工业化应用阶段,形成了一个新的产业: 搅拌摩擦焊设备的制造、搅拌摩擦焊产品的加工.如在美国的宇航制造工业、北欧的船舶制造工业、日本的高速列车制造等制造领域,搅拌摩擦焊得到了广泛的应用,均已形成新兴产业。

2.1搅拌摩擦焊在铝合金结构制造中取代传统熔焊搅拌摩擦焊已成功地实现了鋁合金、镁合金构件制造大规模的工业化应用。

下面列举一些典型的应用实例。

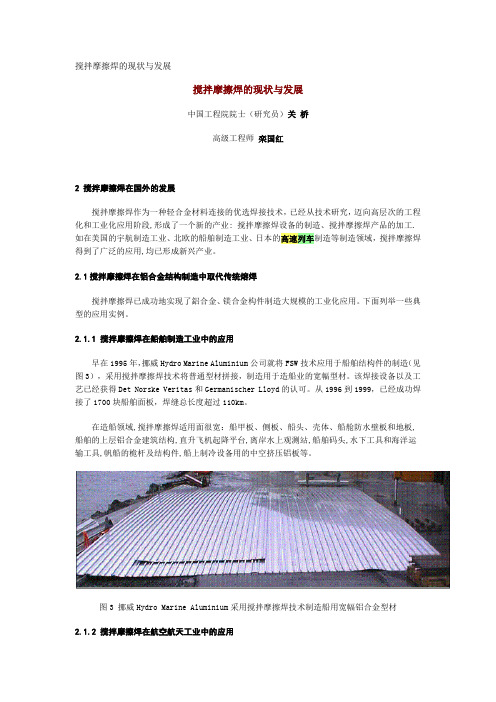

2.1.1 搅拌摩擦焊在船舶制造工业中的应用早在1995年,挪威Hydro Marine Aluminium公司就将FSW技术应用于船舶结构件的制造(见图3),采用搅拌摩擦焊技术将普通型材拼接,制造用于造船业的宽幅型材。

该焊接设备以及工艺已经获得Det Norske Veritas和Germanischer Lloyd的认可。

从1996到1999,已经成功焊接了1700块船舶面板,焊缝总长度超过110km。

在造船领域,搅拌摩擦焊适用面很宽:船甲板、侧板、船头、壳体、船舱防水壁板和地板,船舶的上层铝合金建筑结构,直升飞机起降平台,离岸水上观测站,船舶码头,水下工具和海洋运输工具,帆船的桅杆及结构件,船上制冷设备用的中空挤压铝板等。

图3 挪威Hydro Marine Aluminium采用搅拌摩擦焊技术制造船用宽幅铝合金型材2.1.2 搅拌摩擦焊在航空航天工业中的应用航空航天飞行器铝合金结构件,如飞机机翼壁板、运载火箭燃料储箱等,选材多为熔焊焊接性较差的2000及7000系列鋁合金材料,而搅拌摩擦焊可以实现这些系列铝合金的优质连接,国外已经在飞机、火箭等宇航飞行器上得到应用。

采用搅拌摩擦焊提高了生产效率,降低了生产成本,对航空航天工业来说有着明显的经济效益。

波音公司首先在加州的HuntingtonBeach工厂将搅拌摩擦焊应用于Delta II运载火箭4.8米高的中间舱段的制造(纵缝,厚度22.22毫米,2014铝合金),该运载火箭于1999年8月17日成功发射升空。

搅拌摩擦焊的现状与发展

搅拌摩擦焊的现状与发展搅拌摩擦焊的现状与发展中国工程院院士(研究员)关桥高级工程师栾国红摘要: 搅拌摩擦焊技术发明至今14年以来,无论在国外还是在国内,已经成功跨出试验研究阶段,发展成为在铝合金结构制造中可以替代熔焊技术的工业化实用的固相连接技术;这项新型的焊接技术在航空航天飞行器、高速舰船快艇、高速轨道列车、汽车等轻型化结构以及各种铝合金型材拼焊结构制造中,已经展示出显著的技术和经济效益,诸如:根除了熔焊所固有的焊接缺陷(气孔、凝固裂纹等)、提高了接头和结构的连接质量、降低了焊接变形等;并且在其他轻金属如镁、铜、锌等材料结构的制造中也正在实施工程化应用。

与搅拌摩擦焊相适应的焊接新装备和搅拌工具的发展也非常快,为实施搅拌摩擦焊工艺方案(如消除搅拌匙孔)及提高各类材料接头的质量,各种类别的新型搅拌摩擦焊接设备、自动化装置及机器人搅拌摩擦焊机等相继问世。

搅拌摩擦焊目前的发展目标之一是攻克在高熔点金属材料连接中的难题,诸如:普通碳钢、不锈钢、钛合金、甚至高温合金等结构材料的固相连接,进一步优化搅拌工具的型体设计与材料选取,以及焊接过程参数的监控及焊接质量实时检测和控制,制订标准。

关键词:搅拌摩擦焊铝合金焊接轻金属焊接0 前言1991年,英国焊接研究所(The Welding Institute-TWI)发明了搅拌摩擦焊(Friction Stir Welding-FSW),这项杰出的焊接技术发明正在为世界制造技术的进步做出贡献。

在国外,搅拌摩擦焊已经在诸多制造领域达到规模化、工业化的应用水平。

如在船舶制造领域,在1996年搅拌摩擦焊就在挪威MARINE公司成功地应用在铝合金快速舰船的甲板、侧板等结构件的流水线制造。

在轨道车辆制造领域,日本HITACHI公司首先于1997年将搅拌摩擦焊技术应用于列车车体的快速低成本制造,成功实现了大壁板铝合金型材的工业化制造。

在世界宇航制造领域,搅拌摩擦焊已经成功代替熔焊实现了大型空间运载工具如运载火箭和航天飞机等的大型高强铝合金燃料贮箱的制造,波音公司的DELTA II型和IV型火箭已经全部实现了搅拌摩擦焊制造,并于1999年首次成功发射升空。

搅拌摩擦焊技术发展现状与趋势

究 及 应用技 术 开发 正全 面 系统展 开 。 工程科技领 域 中的创新源于 实践 ,搅拌摩擦焊是

一 项 技术工 程 化应 用与 技 术不 断 创 新 发展 相 辅 相成 的 典 型 例证 ,在 焊 接 科 学 技 术 应 用 发 展 史 上 具 有 里 程 碑 意 义 。 当前 国 内外 针 对 搅 拌 摩 擦 焊 连 接 机 理 、工 艺 技 术 、创新性技术方法 、专用装备开展了大量 的探索研究 和应用 技术 研 发 工 作 ,至今 已经 形 成 多 种 基 于 搅 拌 摩 擦 焊基 本原 理 的衍 生新 技 术方 法 ,如 搅 拌 摩擦 点 焊 、静 轴 肩搅 拌摩 擦 焊 、双 轴肩 搅 拌 摩擦 焊 、复合 热 源搅 拌 摩 擦 焊 、机器 人搅 拌摩 擦焊 等 。

在 国内 ,以中航工业北京航 空制 造工程研究所 为 代表的一些科研机构早在 1996年就开展了 FSW 探索 性 研究 工作 。2002年 ,北 京 航 空 制 造 工 程 研 究 所 与英 国焊接 研 究所 合 作 成 立 中 国搅 拌 摩 擦 焊 中心 ,从 此 搅 拌 摩擦 焊在 基础 理论 研究 、应 用技 术 研 发 、专 用 装备 和 工 业产 品 开发 制 造 等 领 域 都 得 到 了快 速 发 展 ,并 且 逐 渐在航天 、航空、船舶、电子能源等领 域得到工业化推 广应用 。目前 ,国内已先后有 30多家单位 (高等院校 、 企业、科研机构 )获得 了该项技术的专利使用权 ,在 国 家相关科研计划 的支持下 (如 国家科技 支撑计划 、自 然科学基金 、973计划 、o4重大专项等),专项的基础研

关键词 : 搅拌摩擦焊 搅拌摩擦点焊 静轴肩搅拌摩擦焊 双轴 肩搅拌摩 擦焊 中图分类号 : TG4

搅拌摩擦焊的现状与发展

搅拌摩擦焊一、搅拌摩擦焊的定义搅拌摩擦焊(Friction Stir Welding-FSW)是英国焊接研究所1991年的一项杰出的发明。

可以说,是焊接工艺上的一颗明星。

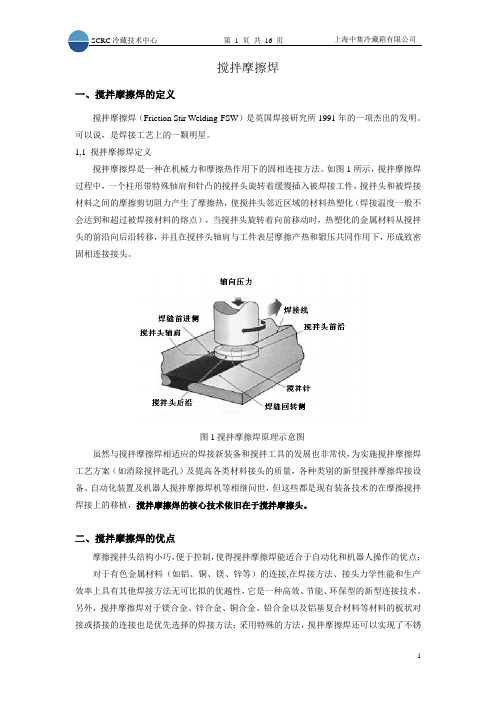

1,1 搅拌摩擦焊定义搅拌摩擦焊是一种在机械力和摩擦热作用下的固相连接方法。

如图1所示,搅拌摩擦焊过程中,一个柱形带特殊轴肩和针凸的搅拌头旋转着缓慢插入被焊接工件,搅拌头和被焊接材料之间的摩擦剪切阻力产生了摩擦热,使搅拌头邻近区域的材料热塑化(焊接温度一般不会达到和超过被焊接材料的熔点),当搅拌头旋转着向前移动时,热塑化的金属材料从搅拌头的前沿向后沿转移,并且在搅拌头轴肩与工件表层摩擦产热和锻压共同作用下,形成致密固相连接接头。

图1搅拌摩擦焊原理示意图虽然与搅拌摩擦焊相适应的焊接新装备和搅拌工具的发展也非常快,为实施搅拌摩擦焊工艺方案(如消除搅拌匙孔)及提高各类材料接头的质量,各种类别的新型搅拌摩擦焊接设备、自动化装置及机器人搅拌摩擦焊机等相继问世,但这些都是现有装备技术的在摩擦搅拌焊接上的移植,搅拌摩擦焊的核心技术依旧在于搅拌摩擦头。

二、搅拌摩擦焊的优点摩擦搅拌头结构小巧,便于控制,使得搅拌摩擦焊能适合于自动化和机器人操作的优点;对于有色金属材料(如铝、铜、镁、锌等)的连接,在焊接方法、接头力学性能和生产效率上具有其他焊接方法无可比拟的优越性,它是一种高效、节能、环保型的新型连接技术。

另外,搅拌摩擦焊对于镁合金、锌合金、铜合金、铅合金以及铝基复合材料等材料的板状对接或搭接的连接也是优先选择的焊接方法;采用特殊的方法,搅拌摩擦焊还可以实现了不锈钢、钛合金甚至高温合金的优质连接,不过成本较高。

搅拌摩擦焊发明初期主要解决厚度1.2~6毫米的铝合金板材焊接问题;1996年,用FSW 技术解决了6~12毫米的铝、镁、铜合金的连接.1997年实现了12~25毫米厚铝合金板的搅拌摩擦焊,并且在宇航结构件上得到应用.1999年搅拌摩擦焊可以焊接50毫米厚的铜合金及75毫米厚度的铝合金零件和产品。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

温度, 0c

柱形螺纹面搅拌 头

特征 特征 特征 特征 特征

点1 点2 点5 点6 点7

温度 , 0c

450 400 350 300 250 200 150 100 50 0 0

柱形光面搅拌 头

特征 特征 特征 特征 特征

点1 点2 点5 点6 点7

温度, 0c

250 200 150 100 50 0 0 100 200 300 400 500 600 700

40 30

v=160mm/min

40 30

残余应力, Mpa

残余应力, Mpa

20 10 0 -10 -20 -30 -50

20 10 0

-10 -20

后退侧

-40 -30 -20 -10 0 10

前 进侧

20 30 40 50

-30 -50

后退侧

-40 -30 -20 -10 0 10

前 进侧

20 30 40

v扎=1.0

300

400

500

600

转 速, rpm

700

800

900 1000 1100 1200

转速对预热峰值温度的影响

转速低,预热峰值温度也相应较低,预 热峰值温度随着转速增大而升高。

11

350

w=300rpm

300

350

w=500rpm

300

250

温度, 0c

200

温度, 0c

0 100 200 300 400 500 600 700 800

Ad-bot-far

Flow direction

Rotate direction

流动位置标定示意图

25

三维FSW过程数值模拟

底部模拟结果

焊缝底部材料流动规律性较明显,材料都是从后退侧发生绕流, 流动迹线较光滑。仅靠近搅拌针附近的材料发生了塑性流变,距离探针 稍远位置的材料仍然逆焊接方向沿直线运动,前进边发生变形和流动的 材料要多于后退侧材料,且前进侧材料发生变形幅度较大。

19

残余应力, MPa

41.0

26.0

41

最 大拉伸残余应力

26.4 26.2

40

残余应力, MPa

39

25.8 38 25.6 25.4 25.2 36 1.5 2.0 2.5 3.0 3.5 4.0

0

37

4.5

5.0

25.0 5.5

仰角,

仰角对最大残余应力的影响

随着仰角的增大,焊缝区残余压应力上升趋势较 明显;而热影响区残余拉应力降低幅度较大。

搅拌

搅拌针

软化壳体

(a)

(b)

(c)

(d)

搅拌针上部软化材料的流动模型

23

搅拌 针后 部

针后

部

搅拌针后部

ω

搅拌 针前 部

(3)搅拌针端部附近软化层流动

ω

搅拌针前部

ω

搅拌针前部 L1 流动到搅拌针 后部的软化层 软化层流动方向 搅拌针后部

L1

搅拌针后部 搅拌针前部形 成的软化层

L L

L L

L3

搅拌针端部附近软化材料流动模型

20

残余应力, MPa

最 大压缩残余应力

26.0

2、三维塑性流动模拟

(1)轴肩端面附近软化层的流动,如图中的L1段; (2)搅拌针上部软化层的流动,如图中的L2段(L2为搅 拌针的主体);

(3)搅拌针端面附近软化层的流动,如图中的L3段。

ω

轴肩端面

L1 L L

搅拌针端面

21

(1)轴肩端部附近软化层流动

42.0

27.0

最 大压缩残余应力

41.5 26.5

残余应力, MPa

40.5

25.5

40.0

25.0

最 大拉伸残余应力

39.5

24.5

39.0 200

400

600

800

1000

24.0 1200

转 速, rpm

转速对最大残余应力的影响

转速的变化对焊缝区残余压应力以及热影响 区残余拉应力都有较明显的影响。转速增大过 程中,热影响区残余拉应力由小逐渐增大;而 焊缝区残余压应力由低升高最后趋于稳定。

3

1、焊接热循环及接头残余应力

热输入数学模型 (1)搅拌头扎入过程热输入数学模型 (2)焊接过程中的轴肩热输入数学模型

(3)焊接过程中的搅拌针热输入数学模型

4

1、焊接热循环及接头残余应力

Z

Rs Shoulder Pin root

2R1

dr

r R2 dθ

Pin side face

Δθ Micromelent

a) t=5s Tmax=21.2℃

b) t=15s Tmax=35.6℃

c) t=25s Tmax=82.6℃

d) t=35s Tmax=200.5℃

e) t=40s Tmax=298.1℃

f) t=45s Tmax=435.1℃

9

400 350 300 250

w=300, v扎=1.0 w=500, v扎=3.0 w=700, v扎=0.5 w=800, v扎=1.0 w=900, v扎=0.5 w=1100, v扎=0.5

3

4

5

a)Z轴温度循环

500

b)Z轴温度梯度

500 450

Thickness /mm

Temperature / ℃

Temperature / ℃

450 400 350 300 250 200 150 100 50 36 39 42 45 48 51 54

y=0mm y=5mm y=10mm y=15mm

700

800

900

转速和预热时间对预热温度的影响

长时间预热对提高预热温度作用不大,预热峰值温度 一般出现在搅拌头轴肩接触工件表面后的较短预热时间 (约10s)内。 12

500 450 400 350 300

锥 形螺纹面搅拌 头

特征 特征 特征 特征 特征

点1 点2 点5 点6 点7

温度, 0c

500 450 400 350 300 250 200 150 100 50 0

100

200

300

400

500

600

700

800

900

1000

时 间, s

时 间, s

螺纹面搅拌头温度上升速率较光面搅拌头大。锥 形搅拌头焊缝中心峰值温度与两侧峰值温度出现 时间不同步。 13

500 450 400 350

锥 锥 柱 柱

形螺纹 形光头 形螺纹 形光头

针 针 针 针

0

c

300 250 200 150 100 50 0 0 100 200 300 400 500 600 700 800 900

50

距离, mm

距离, mm

残余应力曲 线呈“M”形分 布,不同焊速 残余应力分布 情况大致相同 。焊缝区均存 在较小的残余 压应力,而热 影响区同时都 存在较大的残 余拉应力。

17

不同焊速获得的残余应力曲线

44.0 43.5 43.0

26.6

最 大拉伸残余应力 最 大压缩残余应力

26.5 26.4 26.3 26.2 26.1 26.0 25.9

温度, 0c

200 150 100 50 0 0

100

200

300

400

500

600

700

800

时 间, s

不同转速对最高预热温度的影响

较小的扎入速度更容易获得较高 的预热温度

10

390 380 370 360

v扎=1.0 v扎=0.5 v扎=3.0

v扎=0.5

v扎=0.5

温度, 0c

350 340 330 320 310 200

锥形搅拌针热输入数学模型为:

Qcone =

3 2 4 . .F .R2 . R0 .L . . z L3 tg 2 ( . ) + 3R 2 . 12 Cos Cos

7

多点测温仪

测温范围:0-900℃ 测温精度:±1℃ 采样周期:800ms 通道数目:1-8

8

搅拌针扎入过程温度分布

υ

υ

υ

ω

ω

ω

后腔

前腔 搅拌针前部

后腔 搅拌针后部

前腔

前腔

后腔

后腔

(a)

υ

(b)

υ

(c)

ω

ω

前进侧

流动起始位置

接合线 弧峰

后退侧 软化层

前腔

流动终止位置

后腔

弧峰

(d) (e) 轴肩端面附近软化层流动模型

22

(2)搅拌针上部附近软化材料流动

υ

搅拌 针前 部 搅拌 针后 部

软化壳体

υ

搅拌 针前

ω

部

软化微元

残余应力, Mpa

42.5 42.0 41.5 41.0

25.8 40.5 40.0 40 60 80 100 120 140 160 25.7 25.6

焊速, mm/min

焊速对最大残余应力的影响

随着焊速的增大,热影响区的残余拉应力有明 显降低的趋势;而在焊缝区内的残余压应力有增 大的趋势。

18

残余应力, Mpa

250

200

150

150

100

100

预 热时 间, s

0

100

200

300

预 热时 间, s

400

500

600

700

800