强激光冲击锻铝薄板的实验

铝的抗冲击性能测试实验

测试铝材料的抗冲击性能, 了解其力学性能

为铝材料的应用提供数据 支持,如汽车、建筑等领

域

研究铝材料的抗冲击性能 与加工工艺、材料成分的

关系

提高铝材料的应用性能, 降低生产成本,提高经济

效益

优化铝材料的生产工艺

提高铝材料的 抗冲击性能

降低生产成本

提高生产效率

提高产品质量

0

0

0

0

1

2

3

4

实验原理

抗冲击性能测试的基本原理

准备实验材料: 铝材料样品、冲 击试验机、测量

工具等

设定实验条件: 冲击速度、温度、

湿度等

进行冲击试验: 将铝材料样品放 置在冲击试验机 上,进行冲击试

验

测量冲击后的变 形和断裂情况,

记录数据

分析实验结果: 根据测量数据, 分析铝材料的抗

冲击性能

撰写实验报告, 总结实验结果和

结论

记录实验数据并进行分析

能越差

实验结果与其他材料的比较

铝的抗冲击性能优于其他 金属材料

铝的抗冲击性能与塑料、 玻璃等非金属材料相当

铝的抗冲击性能与木材、 石材等天然材料相比具有

优势

铝的抗冲击性能在不同温 度、湿度等环境下的表现

不同

实验结果在实际应用中的意义和价值

添加 标题

添加 标题

添加 标题

添加 标题

铝的抗冲击性能测试实验结 果可以指导实际生产中材料

高

实验讨论

实验结果的影响因素的分析

温度:温度对铝的抗冲击 性能有显著影响,温度越

高,抗冲击性能越差

湿度:湿度对铝的抗冲击 性能也有影响,湿度越高,

抗冲击性能越差

加载速度:加载速度对铝 的抗冲击性能也有影响, 加载速度越快,抗冲击性

冲击实验和硬度实验

实验设备

(1)实验机 本实验采用IZOD WJ40冲击试样机。实验机应为摆锤式,并由摆锤、试样支座、能量指示 机构和机体等主要构件组成。能指示试样破坏过程中所吸收的冲击能量。 (2)摆体 摆体是实验机的核心部分,它包括旋转轴、控杆、摆锤和冲击刀刃等部件。旋转轴心到摆

锤打击中心的距离与旋转轴心至试样中心距离应一致,两者之差不应超过后者的±1%。冲击刀 刃规定夹角为30o±1o,端部圆弧半径为2.0±0.5mm。摆锤下摆时,刀刃通过两支座间的中央偏差 不得超过±0.2mm, 刀刃应与试样的打击面接触。 接触线应与试样长轴线相垂直, 偏差不超过±2o。 (3)试样支座 为两块安装牢固的支撑块,能使试样成水平,其偏差在1/20 以内。在冲击瞬间应能使试样 打击面平行于摆锤冲击刀刃,其偏差在1/200以内。两支撑块的位置应可调节,其间隔应满足要 求。支撑刃前角为50,后角为10 o±1o,端部弧半径为1mm。 (4)能量指示机构 能量指示机构包括指示度盘和指针。应对量度盘的摩擦、风阻损失和示值误差做准确的校 正。 (5)机体 机体为刚性良好的金属框架,并牢固地固定在质量至少为所用最重摆锤质量40 倍的基础 上。

冲击实验

实验目的

1.熟悉高分子材料冲击性能测试的方法、操作及其实验结果处理; 2.了解测试条件对测定结果的影响。

实验原理

对硬质高分子材料试样施加一次冲击负荷使试样破坏,记录下试样破坏时或过程中单位试 样截面积所吸收的能量,即冲击强度,来衡量材料冲击韧性。根据实验中试样受力形式和冲击 物的几何形状,板、条试样的冲击实验方法可分为:简支梁冲击实验、悬臂梁冲击实验和落锤 式冲击实验;薄片和薄膜试样的冲击实验方法有抗摆锤冲击或自由落镖冲击实验。所有冲击实 验均应按GB2918规定,在(23±2℃)、常湿下进行试样环境调节,调节时间不少于4 小时。

铝合金薄板激光填丝焊接技术

铝合金薄板激光填丝焊接技术激光填丝焊接铝合金不但可以保持激光焊固有的优点,如能量集中、变形小等,还可以降低对接焊时的间隙裕度,减少焊接缺陷,提高接头性能等,从而扩大铝合金薄板激光焊接在航空航天工业中的应用。

铝合金是航空航天工业中的主要结构材料,它不仅具有高比强度、高比模量、良好的断裂韧性、疲劳强度和较低的裂纹扩展速率,同时还具有优良的成形工艺性和良好的耐蚀性。

在民用飞机中,铝合金占结构材料重量百分比高达70% ~ 80%。

在新一代军用飞机中,由于复合材料和钛合金用量的增加,铝合金的用量有所减少,但高纯、高强、高韧的高性能铝合金用量却增加了。

苏-27飞机上铝合金约占全机结构重量的60%。

激光焊接具有能量集中、焊接变形小、焊缝质量优良、生产效率高等优点,此外激光的柔性更增加了焊接工艺的灵活性。

在飞机制造中,激光焊接可以实现飞机结构以焊代铆以及替代常规焊接方法提高焊缝质量。

因此对铝合金的激光焊接技术研究成为各国特别是航空航天制造工业界的焦点。

1激光焊接如果不填丝,将存在如下局限性:1.焊接接头的化学成份完全取决于母材,性能不能按要求进行调整;激光焊接铝合金时,低沸点元素容易蒸发造成接头性能下降。

2.激光焊接对接头间隙要求严格,自熔焊所允许的间隙量最大不超过板厚的10%。

在实际生产中,尤其对于航空航天工业,不可避免地会遇到对薄板的对接激光焊,当薄板厚度为1.2mm或者更薄时,对接焊的间隙要求很难满足。

如果对薄板采用曲面对接焊,这一间隙要求更难达到。

虽然通过机械加工可以使被焊工件的装配间隙符合要求,但这势必增加成本,更不利于激光焊接在工业生产中推广应用。

3.激光焊接铝合金时过程不稳定,焊缝成形不理想,且由于熔池中高反射率和低表面张力,将会导致焊缝缺陷,如焊塌、气孔和软化等。

同时,铝合金对气孔有最大的敏感性,而氢是铝及铝合金熔焊时产生气孔的主要原因。

氢之所以能使焊缝形成气孔,与其在铝及铝合金中溶解度的变化特性有关。

金属薄板的超声兰姆波无损检测

金属薄板的超声兰姆波无损检测学生姓名:陈丹班级:0882012指导老师:陈振华摘要:随着航天、航空、汽车工业的发展,各行业对金属板材的需求量日益增多,发现一种更精确的金属板兰姆波无损检测方法,显得日益的重要。

金属板材构件,尤其是金属薄板,使用常规的超声波探伤是很困难的,与常规超声波无损检测相比,兰姆波检测具有快速高效的特点,非常适合于板形结构的大面积无损检测。

尽管金属薄板的无损检测是兰姆波技术的最早应用领域,但是由于兰姆波理论及检测机理的复杂性,此项技术至今仍未取得重大突破,还存在许多不一致的观点和未解决的问题,大大地限制了它在工业生产中的应用。

本文主要介绍通过对铝板模拟缺陷进行实验,通过数字采样得到各种缺陷下的时域信号,对比各模拟缺陷时域信号的不同特征参数,从而对铝板中的模拟缺陷进行无损检测,并对一发一收缺陷波波形指数线性回归跟自发自收端面回波波形指数线性回归进行对比,从而确定哪种研究方法更适合用于金属薄板的无损检测。

关键词:无损检测;LAMB波;金属薄板指导老师签名:Thin metal sheet by ultrasonic Lamb wave nondestructive testingStudent:Chendan Class:0882012Supervisor:ChenzhenhuaAbstract: With the aerospace, aviation, the development of automobile industry, the industry of sheet metal on the increasing demand, find a more precise metal plate LAMB wave nondestructive detection method, is becoming more and more important.Sheet metal member, particularly the metal sheet, the use of conventional ultrasonic testing is difficult, and the routine ultrasonic nondestructive detection compared, LAMB wave detection with fast and efficient characteristics,is very suitable for the large area plate structure nondestructive testing.Although the sheet metal nondestructive testing is the LAMB wave technology the earliest applications, but due to the LAMB wave theoryand detection mechanism is complicated, this technology has not yet achieved a major breakthrough, there are still many points of disagreement and unresolved issues, greatly limits its application in industrial production.This paper mainly introduces the defects of aluminum simulation experiment, through the digital sampling of the various defects of the time-domain signal, comparing the numerical simulation defect before and after time domain signals of different characteristic parameters,thereby the aluminum in the simulated defects, nondestructive testing, and the defects wave fitting linear regression were compared withsurface echo, thereby to determine which method is more suitable for nondestructive detection for metal sheet.Key words:Nondestructive testing;LAMB wave;MetalSignature of supervisor:目录1 绪论 11.1研究的背景和意义 11.2金属薄板LAMB波无损检测概况及国内外研究现状分析 2 1.3超声波检测信号的研究 31.3.1 超声检测的原理 31.3.2 超声检测的特点 41.4全文的主要工作内容 42 LAMB波理论及其无损检测原理 52.1 LAMB波概述 52.2 LAMB波检测原理 63 LAMB波无损检测系统的组建 73.1 LAMB波的激发与接收 73.2 LAMB波无损检测实验系统 84 铝板中模拟缺陷的分析与处理 104.1 一发一收测缺陷 104.2 自发自收测缺陷 124.3 实验数据分析 145 结论 16参考文献 17致谢 181 绪论1.1研究的背景和意义板形构件尤其是厚度在6mm以下的薄板件,无论是在航空航天工业、汽车工业、船舶工业,还是在压力锅炉,大型化工容器方面均有广泛的应用。

激光冲击强化原理及应用概述

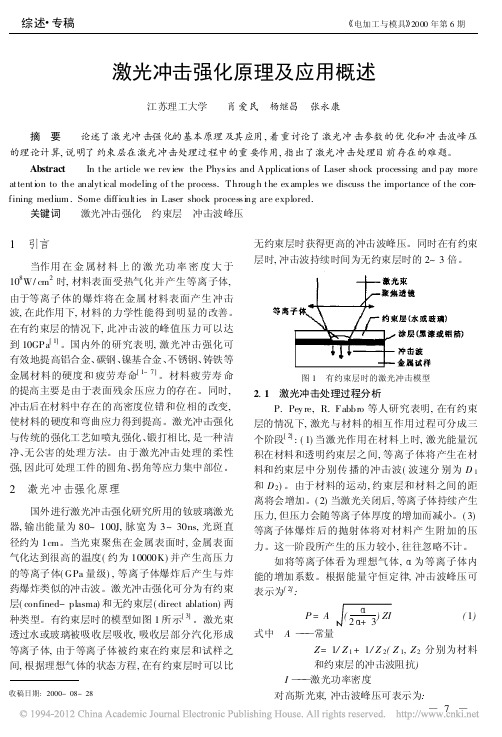

激光冲击强化原理及应用概述江苏理工大学肖爱民杨继昌张永康摘要论述了激光冲击强化的基本原理及其应用,着重讨论了激光冲击参数的优化和冲击波峰压的理论计算,说明了约束层在激光冲击处理过程中的重要作用,指出了激光冲击处理目前存在的难题。

Abstract In the article we rev iew the Physics and Applications of Laser shock processing and pay more attention to the analytical modeling of the process.Throug h the ex amples we discuss the importance of the con-fining medium.Some difficulties in Laser shock processing are explored.关键词激光冲击强化约束层冲击波峰压1引言当作用在金属材料上的激光功率密度大于108W/cm2时,材料表面受热气化并产生等离子体,由于等离子体的爆炸将在金属材料表面产生冲击波,在此作用下,材料的力学性能得到明显的改善。

在有约束层的情况下,此冲击波的峰值压力可以达到10GPa[1]。

国内外的研究表明,激光冲击强化可有效地提高铝合金、碳钢、镍基合金、不锈钢、铸铁等金属材料的硬度和疲劳寿命[1~7]。

材料疲劳寿命的提高主要是由于表面残余压应力的存在。

同时,冲击后在材料中存在的高密度位错和位相的改变,使材料的硬度和弯曲应力得到提高。

激光冲击强化与传统的强化工艺如喷丸强化、锻打相比,是一种洁净、无公害的处理方法。

由于激光冲击处理的柔性强,因此可处理工件的圆角、拐角等应力集中部位。

2激光冲击强化原理国外进行激光冲击强化研究所用的钕玻璃激光器,输出能量为80~100J,脉宽为3~30ns,光斑直径约为1cm。

当光束聚焦在金属表面时,金属表面气化达到很高的温度(约为10000K)并产生高压力的等离子体(GPa量级),等离子体爆炸后产生与炸药爆炸类似的冲击波。

激光一次性去除铝合金飞机蒙皮涂层实验与数值研究

表面技术第53卷第9期激光一次性去除铝合金飞机蒙皮涂层实验与数值研究姜苏航,李多生*,叶寅,谢非彤,邱彦钦,钟宏平(南昌航空大学,南昌 330063)摘要:目的研究激光的频率、功率及扫描速度等参数对脉冲激光清洗航空铝合金表面S06-0215油漆涂层的影响,分析脉冲激光清洗的机制,优化工艺参数组合,并设计航空铝合金表面涂层一次性去除方法。

方法以航空铝合金2A12为基材,开展脉冲激光的频率、功率和扫描速度等参数对基材表面涂层烧蚀深度的影响研究,以及烧蚀过程中基材表面最高温度的模拟研究。

同时,以表面粗糙度和去除深度为评价指标,对2A12铝合金飞机蒙皮表面涂层进行清洗实验,对采用优化参数清洗后的蒙皮表面进行粗糙度测量、元素含量以及组成成分分析。

结果脉冲激光的扫描速度和频率变大,以烧蚀为主导作用的去除机制逐渐减弱,同时振动机制逐渐增强,并最终转变为主导地位。

影响激光去除深度的参数,按权重大小依次为扫描速度、功率、频率。

结合模拟与实验结果发现,激光频率125 kHz、功率70 W和速度50 mm/s为表面涂层S06-0215最佳的一次性去除工艺参数组合,此时能量密度大小为1.47 J/cm2,清洗过程中,不损伤2A12铝合金飞机蒙皮基材。

通过XRD、SEM以及EDS表征分析表明,氧化膜仅被部分去除。

结论激光清洗铝合金表面油漆涂层采用合适的参数组合可以保留氧化膜,可以实现一次性地去除铝合金表面油漆涂层,同时对基材不会造成损伤。

关键词:激光清洗;纳秒脉冲激光;铝合金;飞机蒙皮;一次性去除;正交实验法中图分类号:TG174 文献标志码:A 文章编号:1001-3660(2024)09-0180-10DOI:10.16490/ki.issn.1001-3660.2024.09.017Experimental and Numerical Study on Laser One-time Removal ofAluminium Alloy Aircraft Skin CoatingJIANG Suhang, LI Duosheng*, YE Yin, XIE Feitong, QIU Yanqin, ZHONG Hongping(Nanchang Hangkong University, Nanchang 330063, China)ABSTRACT: The work aims to study the effect of three parameters such as frequency, power and scanning speed of the pulsed laser on cleaning of the paint coating (S06-0215) on the surface of aluminum alloy aircraft skin in detail, then analyze the mechanism of pulsed laser cleaning, and finally optimize the combination of process parameters and designed one-time removal method for removing the paint coating of aircraft skin. Aerospace aluminum alloy (2A12) was used as the substrate, and the收稿日期:2023-02-20;修订日期:2023-09-08Received:2023-02-20;Revised:2023-09-08基金项目:国家自然科学基金(51562027,12062016,51975287);江西省重点研发计划重点项目(20201BBE51001);江西省省级优势科技创新重点团队项目(20181BCB24007);江苏省重点研发计划(BE2021055)Fund:The National Natural Science Foundation of China (51562027, 12062016, 51975287); The Key Project of Jiangxi Province Key R&D Program (20201BBE51001); The Jiangxi Province Provincial Advantageous Science and Technology Innovation Key Team Project (20181BCB24007); The Key R&D Plan of Jiangsu Province (BE2021055)引文格式:姜苏航, 李多生, 叶寅, 等. 激光一次性去除铝合金飞机蒙皮涂层实验与数值研究[J]. 表面技术, 2024, 53(9): 180-189.JIANG Suhang, LI Duosheng, YE Yin, et al. Experimental and Numerical Study on Laser One-time Removal of Aluminium Alloy Aircraft Skin Coating[J]. Surface Technology, 2024, 53(9): 180-189.*通信作者(Corresponding author)第53卷第9期姜苏航,等:激光一次性去除铝合金飞机蒙皮涂层实验与数值研究·181·frequency, power and scanning speed of pulsed laser were optimized by orthogonal design. The optimized process parameters were applied to simulate the final ablation depth of the substrate surface coating and the maximum temperature of the substrate surface during the ablation process, and then the surface roughness and removal depth after cleaning were used as evaluation criteria to judge the effect on cleaning of the aluminum alloy aircraft skin coating. The orthogonal experiments were carried out to optimize the removal parameter combination, and the final combination of parameters was used to measure the roughness of the cleaned skin surface. Next, the microscopic morphology and element content were analyzed. The simulation and experimental results showed that the ablation was dominant effect, which was the main removal mechanism. With scanning speed and frequency increasing, the removal mechanism dominated by ablation gradually weakened, while the vibration mechanism gradually increased and eventually became dominant. The energy density of the pulsed laser was determined by the power and frequency, and it was proportional to the power and inversely proportional to the frequency. The energy density of the laser and the scanning speed together determined the quality of the cleaned surface. When energy density was small, the depth of laser cleaning was shallow. With energy density increasing, the thermal impact of the laser range was larger, and the depth of cleaning was also deeper. The frequency of the laser had a certain effect on the surface roughness after cleaning. The greater the frequency, the greater the number of laser actions per unit of time and the more obvious the vibration effect. The weight order of parameters affecting laser removal depth was as follows: scanning speed > laser power > pulse frequency. It was found that when laser frequency was 125 kHz, power was 70 W and speed was 50 mm/s, it was the best one-time removal process parameter combination for cleaning the surface coating (S06-0215), namely that energy density was 1.47 J/cm2 after cleaning. Under this parameter, not only the skin surface coating could be completely removed, but also the substrate surface oxide film could be completely retained to achieve the non-destructive cleaning effect. At that time, no special elements of coating and substrate were found on the micro-surface after cleaning, and the macro-surface roughness was lower than that before cleaning. Therefore, this study effectively combines the optimized parameters of orthogonal experiment with the predicted results of simulation, and innovatively develops a novel efficient laser cleaning method to remove the coating of aircraft skin at one-time, which provides an important reference for the development of new efficient and accurate laser cleaning of multi-layer coating.KEY WORDS: laser cleaning; nanosecond pulsed laser; aluminum alloy; aircraft skin; one-time removal; orthogonal experimental method近年来,随着激光技术的快速发展,激光产业领域也越来越大[1-3]。

铝合金冲击功

铝合金冲击功1. 引言铝合金是一种重要的结构材料,具有低密度、高强度、良好的机械性能和耐腐蚀性等优点。

在实际应用中,铝合金常常需要承受冲击载荷,因此冲击性能是评价铝合金材料的重要指标之一。

本文将介绍铝合金的冲击功及其测试方法,以及影响铝合金冲击功的因素。

2. 铝合金冲击功的定义铝合金冲击功是指在冲击载荷作用下,铝合金材料发生破坏所吸收的能量。

它反映了材料抵抗冲击破坏的能力,是评价材料在冲击载荷下的耐久性能的重要指标。

3. 铝合金冲击功的测试方法铝合金冲击功的测试通常采用冲击试验机进行。

常见的测试方法有冲击弯曲试验、冲击拉伸试验和冲击缺口冲击试验。

3.1 冲击弯曲试验冲击弯曲试验是将铝合金试样固定在冲击试验机上,施加冲击载荷使试样发生弯曲破坏,通过测量冲击载荷和试样变形来计算冲击功。

3.2 冲击拉伸试验冲击拉伸试验是将铝合金试样固定在冲击试验机上,施加冲击载荷使试样发生拉伸破坏,通过测量冲击载荷和试样断口面积来计算冲击功。

3.3 冲击缺口冲击试验冲击缺口冲击试验是在铝合金试样上制作一个缺口,然后将试样固定在冲击试验机上,施加冲击载荷使试样发生破坏,通过测量冲击载荷和试样断口面积来计算冲击功。

4. 影响铝合金冲击功的因素铝合金冲击功受到多种因素的影响,主要包括材料组织、温度、冲击速度和缺口形状等。

4.1 材料组织铝合金的组织结构对冲击功有重要影响。

通常情况下,细晶粒和均匀的析出相可以提高铝合金的冲击功,而大晶粒和不均匀的析出相会降低冲击功。

4.2 温度温度对铝合金的冲击功有显著影响。

一般情况下,低温下铝合金的冲击功较高,而高温下冲击功较低。

这是因为低温可以提高材料的韧性,而高温则会降低材料的韧性。

4.3 冲击速度冲击速度是指冲击载荷作用下材料的变形速度。

较高的冲击速度会导致铝合金的冲击功增加,因为材料无法及时发生塑性变形,从而吸收更多的能量。

4.4 缺口形状缺口形状对铝合金的冲击功也有影响。

通常情况下,较大的缺口会导致冲击功降低,因为缺口会集中应力,导致试样更容易破坏。

冲击实验报告

冲击实验报告

实验目的,通过对不同材料的冲击实验,观察材料的强度和韧性,为材料的应用提供参考依据。

实验材料,本次实验选取了钢材、铝材和塑料材料作为实验对象,这三种材料在工程领域应用广泛,具有代表性。

实验装置,实验采用万能试验机进行,设定相同的冲击力和冲击速度,以保证实验的可比性。

实验步骤,首先,将钢材、铝材和塑料材料分别固定在实验台上;其次,设置相同的冲击力和冲击速度,进行冲击实验;最后,记录实验过程中材料的变形情况和损坏程度。

实验结果,实验结果显示,钢材在受到冲击力作用后,表现出较高的强度和韧性,变形较小,损坏程度较轻;铝材次之,虽然强度较高,但韧性较差,容易发生断裂;塑料材料表现出较差的强度和韧性,受到冲击力后很容易破裂。

实验分析,钢材具有较高的强度和韧性,适用于对材料性能要求较高的场合,如建筑结构和机械制造;铝材强度较高,但韧性较差,适用于对轻量化要求较高的场合,如航空航天领域;塑料材料虽然轻便,但强度和韧性较差,适用于对材料要求不高的场合,如日常生活用品。

实验结论,通过本次冲击实验,我们可以得出钢材具有较高的强度和韧性,铝材次之,塑料材料强度和韧性较差的结论。

不同材料的性能差异对于材料的选择和应用具有重要的指导意义。

实验意义,本次冲击实验为工程材料的选择和应用提供了重要的参考依据,有助于提高材料的使用性能和延长材料的使用寿命。

总结,通过本次冲击实验,我们对钢材、铝材和塑料材料的性能有了更深入的了解,为工程材料的选择和应用提供了科学的依据。

希望本次实验结果能够对工程领域的同行们有所帮助。

以上就是本次冲击实验的报告内容,谢谢阅读!。

铝合金冲击功

铝合金冲击功

摘要:

1.铝合金冲击功的定义与重要性

2.铝合金的特性

3.铝合金冲击功的测试方法

4.铝合金冲击功的提高措施

5.铝合金冲击功在各领域的应用

正文:

铝合金冲击功是指铝合金在受到冲击负荷时所表现出来的能量吸收能力,它是衡量铝合金材料性能的重要指标,对于产品的使用寿命、安全性以及结构设计具有重要意义。

铝合金是一种轻质、高强度的金属材料,具有优良的耐腐蚀性、导热性、导电性以及较高的抗拉强度和疲劳强度。

这些特性使得铝合金在航空航天、汽车制造、建筑等领域得到了广泛应用。

然而,铝合金的冲击性能相对较差,容易出现脆性断裂,因此研究铝合金冲击功具有重要现实意义。

铝合金冲击功的测试方法通常采用夏比缺口冲击试验。

在这个试验中,将铝合金试样加工成规定尺寸,然后在规定的试验温度下进行冲击试验,通过测量试样在冲击过程中的断裂能量来评价铝合金的冲击功。

为了提高铝合金的冲击功,可以从以下几个方面入手:

1.合金元素的优化:通过调整合金成分,合理搭配元素,可以改善铝合金的组织形态,提高其冲击性能。

2.热处理工艺的改进:适当的热处理工艺能够显著改善铝合金的冲击功,如控制淬火温度、回火温度以及保温时间等。

3.加工工艺的优化:合理的加工工艺可以减少铝合金在加工过程中的损伤,提高其冲击性能。

铝合金冲击功在各领域有着广泛的应用,如航空航天领域中的飞机机身、发动机叶片等部件,汽车制造领域的车身结构、悬挂系统等,以及建筑领域的幕墙结构等。

铝合金薄板激光拼焊工艺及其杯突成形性能_李云涛

[1] 苗景国. 铝合金材料在现代汽车制造业的应用[J]. 黑龙江冶 金,2009,29( 2) : 26 - 28. Miao Jingguo. Analyzing application of aluminum ahoy materials in modern automobile the manufacture[J]. Heilongjiang Metallurgy, 2009,29( 2) : 26 - 28.

杯突值 DIE / mm 8. 88 8. 52 8. 96 8. 79

由表 4 中试验数据可知,与母材的杯突值相比, 拼焊板的杯突值要低一些,说明焊缝区的胀形性能 低于母材. 由图 3 可以看到,开裂多发生在稍偏移

第4 期

李云涛,等: 铝合金薄板激光拼焊工艺及其杯突成形性能

83

试验结果如图 4 ~ 图 6 所示.

Si 0. 4 ~ 0. 8

Zn 0. 25

Cu 0. 15 ~ 0. 4

Ti 0. 15

Cr

Fe

0. 04 ~ 0. 35 0. 7

Al

余量

试验中采用砂纸打磨与表面涂抹活性剂相结合 的方法对其进行表面处理,其表面活性剂自行设计. 将 1 mm 厚 6061 铝合金薄板制成 200 mm × 77 mm 的试样,沿长度方向对两块板进行对接,焊接采用连 续激光焊,试验中使用英国 GSI 公司 JK2003SM 型 Nd: YAG 固体激光器激光焊机. 获得较好焊接接头 的铝合金拼焊板的激光焊接参数及形貌分别见表 2 和图 1,由试验可知不加表面活性剂的拼焊板未焊 透,表面活性剂对铝合金的焊接起重要作用.

对比两组 试 验 结 果,杯 突 值 没 有 明 显 的 变 化. 裂纹出现在偏移焊缝中心的狭窄热影响区内,拼焊 板的杯突值低于母材的杯突值,说明焊缝区胀形性 能低于母材,焊缝的质量很大程度上决定了 6061 铝 合金拼焊板的冲压成形性能.

DIC实验——激光冲击试验的设计与验证

激光冲击试验的设计与验证2007年以来总部一直位于泰伦斯的光学和激光技术中心ALPhANOV和欧洲防务领域的领导者MBDA从2019年起就建立了一个激光与物质相互作用的联合实验室,该实验室由一个配备了高功率红外源的舱室组成。

它具有灵活和持久的架构,复杂的实验设备,快速重新配置的能力,且高度仪器化,对工作人员来说非常安全可靠。

一个安全自动装置用于持续监控机舱的状态、关键传感器和是否授权射击,而另一个自动装置控制激光器、机器人和光学头。

ALPhANOV人机界面用于编程测试程序。

该仪器,包括红外和可见光高速摄像机和高温计,是同步的时钟信号。

最后,所有录制的视频和模拟数据都在同一个界面中回放。

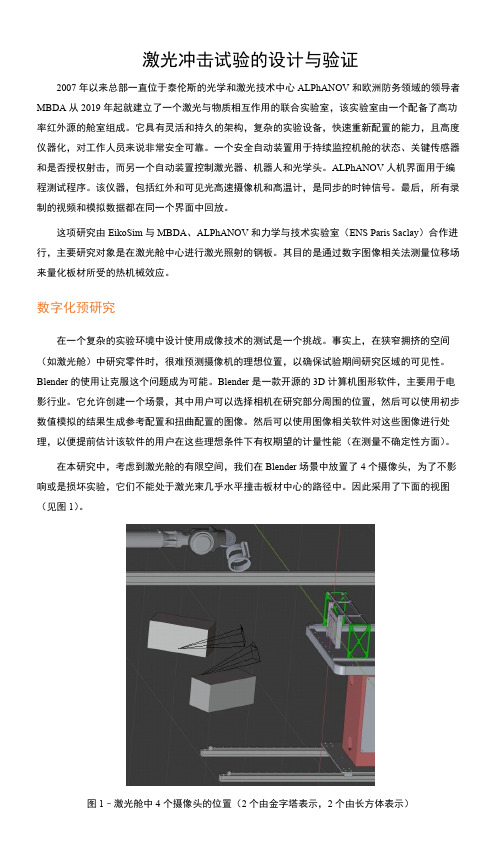

这项研究由EikoSim与MBDA、ALPhANOV和力学与技术实验室(ENS Paris Saclay)合作进行,主要研究对象是在激光舱中心进行激光照射的钢板。

其目的是通过数字图像相关法测量位移场来量化板材所受的热机械效应。

数字化预研究在一个复杂的实验环境中设计使用成像技术的测试是一个挑战。

事实上,在狭窄拥挤的空间(如激光舱)中研究零件时,很难预测摄像机的理想位置,以确保试验期间研究区域的可见性。

Blender的使用让克服这个问题成为可能。

Blender是一款开源的3D计算机图形软件,主要用于电影行业。

它允许创建一个场景,其中用户可以选择相机在研究部分周围的位置,然后可以使用初步数值模拟的结果生成参考配置和扭曲配置的图像。

然后可以使用图像相关软件对这些图像进行处理,以便提前估计该软件的用户在这些理想条件下有权期望的计量性能(在测量不确定性方面)。

在本研究中,考虑到激光舱的有限空间,我们在Blender场景中放置了4个摄像头,为了不影响或是损坏实验,它们不能处于激光束几乎水平撞击板材中心的路径中。

因此采用了下面的视图(见图1)。

图1–激光舱中4个摄像头的位置(2个由金字塔表示,2个由长方体表示)通过使用EikoTwin DIC软件对Blender生成的理想图像进行后处理,对于这种特定情况,可以估计平面内组件的位移测量不确定度约为5µm,平面外组件的位移测量不确定度约为15µm。

冲击韧性实验

• (2)测定材料的韧脆性转变温度。根据系列 冲击试验(低温冲击试验)可获得AK与温度的 关系曲线,据此确定材料的韧脆转变温度,以供 选材参考或抗脆断设计。

• (3)对σs大致相同的材料,根据AK值可以评

定材料对大能量冲击破坏的缺口敏感性.

二、多次冲击

1.试验原理

模拟实际零件工作状态,用落锤式多冲试验机,以450 次/分—600/分的频率,对试样进行小能量多次冲击,观 察样品的破坏情况,考核冲 击功A与样品断裂时的冲击次 数N之间的关系,绘制A—N 曲线。用某种冲击能量A下的 冲断周次N或用要求的冲击工 作寿命N时的冲断能量A来表 示试样的多冲抗力。

3.工程意义

(1)考核材料的多次冲击抗力; (2)作为受多次冲击零件的设计依据。

三.冲击脆化效应

1.冲击弹性变形总能跟上冲击外力的变化,因而应变率 对金属材料的弹性行为及弹性模量没有影响。而应变 速率对塑性变形、断裂及有关的力学性能有显著的影 响。

2. 在 冲 击 载 荷 作 用 下 , 瞬 间 作 用 于 位 错 上 的 应 力 相 当

(2)高阶能对应的温度 (FTP) 高于某一温度材料吸收的能量也基本不变,形成一

个上平台,称为“高阶能”。以高阶能对应的温度为

tk,记为FTP(Fracture Transition Plastic)。

(3)低阶能和高阶能平均值对应的温度( FTE)

以低阶能和高阶 能平均值对应的温度定义,并 记为FTE(Fracture Transition Elastic)。

在较高强度水平时,中、高碳钢经等温淬火获得下贝 氏体组织,其冲击吸收功和韧脆转变温度优于同强度的 淬火马氏体并回火组织。

在相同强度水平,典型上贝氏体的韧脆转变温度高于 下贝氏体。

激光强化实验报告

激光强化实验报告实验名称:激光强化实验报告实验目的:通过激光的应用,探究激光对材料进行强化处理的效果及机理。

实验步骤:1. 准备材料:实验中使用的材料为不同类型的金属样品,如铜、铁、铝等。

2. 准备设备:实验中使用的设备为激光机、激光功率计、冷却装置等。

3. 设定实验参数:根据所选取的材料和实验要求,设定激光功率、脉冲数和作用时间等参数。

4. 进行实验:将激光对准材料表面,进行激光强化处理,控制好时间和功率的关系。

5. 测量实验数据:测量处理前后的材料硬度、耐磨性、抗氧化和疲劳性等指标。

6. 分析实验结果:根据实验数据,分析激光强化处理对材料性能的影响。

实验结果:经过一系列的实验操作和数据测量,我们得到了如下的实验结果:1. 激光强化处理后,材料的硬度明显提高。

在相同的条件下,金属样品的硬度提高了20%左右。

2. 激光强化处理后,材料的耐磨性明显增强。

经过磨损实验,激光强化处理的样品相比未处理的样品,磨损量减少了约30%。

3. 激光强化处理后,材料的抗氧化性能有所改善。

经过高温氧化实验,激光强化处理的样品相比未处理的样品,氧化速率明显降低了。

4. 激光强化处理后,材料的疲劳性能有所提升。

经过疲劳实验,激光强化处理的样品相比未处理的样品,疲劳寿命延长了约40%。

实验分析:通过对实验结果的分析,我们可以得出以下结论:1. 激光强化处理的作用机理为局部加热和快速制冷。

激光瞬间加热材料表面,使其达到高温状态,然后迅速冷却,形成了高熔点的残余应力层。

2. 激光强化处理能够使材料晶粒细化和表面形貌改变,从而提高材料硬度和耐磨性。

3. 激光强化处理能够形成一层致密的氧化膜,并改善材料的抗氧化性能。

4. 激光强化处理能够改善材料的疲劳性能,减少疲劳裂纹的生成和扩展。

结论:激光强化处理是一种有效的材料表面处理方法,能够显著改善材料的硬度、耐磨性、抗氧化性和疲劳性能。

激光强化处理的机理为局部加热和快速制冷,通过形成高熔点的残余应力层,从而达到强化材料的效果。

6061铝合金及其激光拼焊薄板杯突成形性能研究

10.试验与研究.焊接技术第42卷第1期2013年1月文章编号:1002-025X(2013)01-0010—046061铝合金及其激光拼焊薄板杯突成形性能研究李云涛1,2,3尹博1,2,孙文强3叶娟2(1.天津理工大学材料科学与工程学院,天津300384;2.天津市光电显示材料与器件重点实验室,天津300384;3.显示材料与光电器件省部共建教育部重点实验室,天津300384)摘要:主要研究了6061铝合金母材及其拼焊板在杯突试验中的成形性能以及焊缝对拼焊板成形性能产生影响的因素。

试验结果显示随着铝合金伸长率的增大.材料的显微硬度也不断增大;杯突试验的结果表明,焊缝降低了拼焊板成形性能,使其杯突值小于母材采用D Y N A FO R M模拟软件进行模拟.由于焊缝尺寸很小,对模拟结果的影响十分有限,故可以忽略焊缝类型而只考虑其所在位置结果表明:母材的变形连续且均匀,拼焊板的开裂往往发生在偏离焊缝中心的热影响区内。

关键词:6061铝合金;激光拼焊板;杯突试验;软件模拟中图分类号:T G406文献标志码:B0引言发展低成本、自身质量轻、制造质量好的汽车零部件迎合市场需求是未来汽车行业必然的发展趋势。

近来,汽车制造商试图通过新的加工制造技术来达到这一目标,激光拼焊为解决这一难题提供了新的途径…。

拼焊板是多种材料在一起叠加焊接的一种成形技术。

与钢铁材料相比,铝合金以其出色的自身性能(低密度、比强度和比刚度高、弹性好、抗冲击性能好、回收率高等)广泛应用于航空航天、汽车行业、机械工程行业等领域。

研究数据表明,若能把汽车车身的自身质量整体减小10%,那么燃油利用率就能够提高6%~8%,汽车尾气排放也能同比例降低[2]。

在国家大力构建可持续发展社会的今天。

汽车车身的轻量化无论是在节约还是环保的角度来看都起着十分重要的意义13]。

杯突试验是一种冲压工艺性能试验,其融合了拉深与胀形的工艺特点,是检测板材塑性成形性能、焊接接头质量的工艺性能试验之一,试验所得的杯突值可以测试金属板材的胀形拉深变形性能[4]。

【技术帖】超高强钢板与铝合金薄板自冲铆连接工艺研究

【技术帖】超高强钢板与铝合金薄板自冲铆连接工艺研究摘要:钢铝异种金属连接技术是钢铝混合车身轻量化开发难点之一,特别是超高强钢板与铝合金薄板自冲铆连接技术。

通过对接头剖面底厚量和自锁量的分析,研究自冲铆工艺参数对接头质量的影响。

通过剪切和剥离拉伸实验研究自冲铆接头失效载荷和能量吸收,分析结构失效形式和应用条件。

实验研究和生产现场调试,获得超高强钢板与铝合金薄板自冲铆可靠连接,实现料厚均为1.2 mm的BR1500HS与铝合金薄板自冲铆技术首次应用于量产车型。

关键词:自冲铆钢铝混合车身底厚量自锁量1前言车身轻量化是各大汽车生产制造商实现节能环保的重要战略性措施之一,主要技术路线包括优化车身结构设计、轻质材料选用以及先进制造技术应用。

铝合金是一种非常优秀的轻质材料,在轻量化车身开发中不可或缺,蔚来ES8铝合金材料应用比例高达96.4%,车身质量仅335 kg。

钢虽然有密度大的缺点,但综合安全性高,成本低,易维修及环保等优点,先进高强钢仍然是最适合用在车身上的材料之一。

全新一代奥迪A8已经摒弃全铝车身,在影响车身安全的关键零部件采用先进超高强钢,虽然车身质量有所增加,但大幅提高车身性能。

综合性能、成本和轻量化等多方面因素,钢铝混合车身成为今后轻量化车身开发的重要趋势之一。

钢铝异种材料的可靠连接是车身开发中难点之一。

钢和铝在多个方面差异显著,常规车身连接工艺无法获得可靠的连接强度和疲劳强度。

自冲铆(SPR)是钢铝异种材料的理想连接工艺之一。

K.Mori实现SPFC980与5052铝合金的自冲铆连接。

而对于1500MPa级别的热成形钢,多采用局部加热退火处理后自冲铆连接,或使用实心铆钉冲穿上、下两层板材后,利用下模挤压铝板发生塑性变形形成铆接结构,但因以上2种工艺均处于研究阶段,短时间很难实现量产应用。

本文结合国内某款新能源汽车在车身开发中遇到的自冲铆连接问题,通过料片连接实验及生产车间现场调试,研究连接工艺参数对超高强钢板和铝合金薄板自冲铆连接的影响。

激光冲击强化铝合金力学性能及微观塑性变形机理研究的开题报告

激光冲击强化铝合金力学性能及微观塑性变形机理研究的开题报告一、研究背景与意义铝合金作为一种重要的结构材料,在航空、汽车、船舶、建筑等领域中得到广泛应用。

然而,铝合金在使用过程中,由于长期的受力、疲劳、高温环境等因素的影响,往往会出现塑性变形和疲劳裂纹等问题,导致材料的性能和寿命下降。

为了解决这些问题,实现铝合金的强化和提高其力学性能,激光冲击强化技术被广泛研究和应用。

该技术通过激光振荡冲击激发材料表面的应力场,使得表层材料的硬度和强度得到提升,从而提高铝合金的抗疲劳性能和机械性能。

然而,目前对激光冲击强化铝合金力学性能的研究还比较少,尤其是对其微观塑性变形机理的研究尚处于起步阶段。

因此,本研究旨在通过对铝合金的激光冲击强化实验及数值模拟,探究激光冲击强化对铝合金力学性能的影响及其微观塑性变形机理,为铝合金的强化与应用提供理论依据。

二、研究内容和方法1. 研究内容本研究将以铝合金为研究对象,通过激光冲击强化实验及理论分析,探究激光冲击强化对铝合金力学性能的影响及其微观塑性变形机理。

具体包括以下研究内容:(1)激光冲击强化过程中铝合金表面的硬度和强度变化规律;(2)不同激光强度、冲击次数及间距对铝合金力学性能的影响;(3)激光冲击强化对铝合金微观组织和结构的影响及其变形机理。

2. 研究方法本研究的研究方法主要包括以下方面:(1)激光冲击强化实验:选取适当的激光参数和实验条件,对铝合金进行激光冲击强化实验,得到材料的硬度、强度及其变化规律。

(2)力学测试:采用万能试验机等设备对铝合金进行拉伸试验、冲击试验等力学性能测试。

(3)显微组织观察:通过金相显微镜和扫描电镜等设备观察铝合金表面和内部组织的结构变化和形态特征。

(4)数值模拟:基于ABAQUS等软件,进行数值模拟,模拟激光冲击强化的过程及其中的变形机理。

三、研究预期成果本研究的预期成果包括:(1)探究激光冲击强化对铝合金力学性能的影响及其微观塑性变形机理的规律和特征;(2)揭示激光冲击强化过程中铝合金表面硬度、强度变化规律和材料性能的提高机制;(3)为铝合金的强化和应用提供理论基础和技术支持。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第35卷增刊I Z 007年3月华中科技大学学报 自然科学版J .~uaZhon g Uni v .of S ci . T ech . Nat ure S ci ence Editi onVol .35Su p .IMar .Z 007收稿日期!Z 006-1Z-1Z .作者简介!张兴权 1970- 男 博士研究生 镇江 江苏大学机械工程学院 Z 1Z 013 .E -m ail Zhan g Z 00Z 0313@163.co m基金项目!国家自然科学基金资助项目 504751Z 7 50675089 50675090江苏省自然科学基金资助项目 BKZ 005054 .强激光冲击锻铝薄板的实验张兴权张永康顾用玉任旭东!江苏大学机械工程学院"江苏镇江Z 1Z 013#摘要!进行了锻铝合金 LD 31 薄板试样在短脉冲强激光冲击下的实验研究.结果表明 在强激光冲击下 试样发生显著的塑性变形变形后轴截面形状为类圆锥形 试样塑性变形量随激光能量的增加而增加 随着试样的厚度增加而减小 在其他工艺参数相同的情况下 圆形试样比正方形试样更容易发生塑性变形 试样冲击变形区正反二面表面粗糙度值下降 表面光洁度得到明显提高 试样冲击区的硬度没有得到显著提高 这和冲击强化有着很大不同 当激光能量的增加或者试样厚度减薄到一定程度时 试样将发生层裂 从其断口的形貌来看 其断裂方式属于韧性断裂.关键词!激光冲击 塑性变形 硬度 粗糙度 层裂中图分类号!TNZ 49文献标识码!A 文章编号!1671-451Z Z 007 S 1-0139-04Ex p eri m ent al st ud y on m et al sheet of LD 31al u m i nu mall o y shocked b y i ntense l aserZhan g Xin gg an Zhan g Y On g aan g G Y On gS Ren X dOn gS chool of M echanical En g neeri n g Ji an g su Uni versit y Zhen i an g Z 1Z 013 Ji an g su Chi naAbstract The eX p eri m ent al results of m et al sheet of 6063al u m i nu m all o y l oaded b y shock Waves i n-duced b y hi g h-p o Wer short-durati on p ul se l aser Were p r o p osed i n t hi s p a p er .The s p eci m en irradi at edb y i nt ense l aser g enerat es di sti nct p l astic def or m ati on and t he p r ofil e of aXi al cr oss secti on of s p eci-m en af t er shocki ng i s si m il ar t o a conif or m fi g ure .The p l asti c def or m ati on of s p eci m en g r o Ws W ith t hei ncreasi n g ener gy of l aser and decreases W it h t he enhanci n g t hi ckness of t he s p eci m en .Under t he sa m e conditi ons t he circul ar s p eci m en i s easi er t o def or m t han t he s C uare s p eci m en .The fi ni sh of bot h si des of s p eci m en i n shocked Zone i s m ar kedl y i m p r oved .The har dness i n shocked Zone i sn,t en-hanced Whi ch i s re m ar kabl y diff erent f r o m t hat of t he l aser shocki n g stren g t heni n g .w it h t he i ncreas-i n g ener gy of l aser p ul ses or decreasi n g t hi ckness of s p eci m en t o so m e t hreshol d s p all ati on occurs i n s p eci m en surf ace and t he det ail m et all ur g i cal m i cr o g ra p h of f ract ure i ndi cat es its f ract ure bel on g s t o ductil e f ract ure .Ke y words l aser shocki n g p l asti c def or m ati onhar dness fi ni sh s p all ati on Mi chael s J E 发现了激光冲击波 1.~ackel 等人把激光冲击波的技术进行了推广 提出了利用强激光对金属板材进行三维弯曲成形的成形原理和精确成形方法 并设想将激光冲击用于板材和杆件的校形 Unt er nahrer 等人也提到了相似的成形理念 Z ~4但对板料成形具体工艺均未提及.国内学者也对板料激光冲击成形进行了研究并取得了许多重要研究成果 5~8 .本文主要研究了在激光单次冲击中试样的不同外形\激光能量\板料厚度对试样变形量的影响9以及板料加载后变形的形状\冲击区表面粗糙度\硬度的变化和断裂方式等.它们对成形件的质量有着重要的影响.1实验方法1.1试样的材料试样材料为LD31O6063O锻铝合金9各成分的质量分数分别为:S i90.Z0~0.605Fe90.355 Cu90.105M n90.105M g90.45~0.905C r90.105 Zn90.105T i90.105其余为A l.其力学性能如下:弹性模量E=7.1>1010Pa9泊松比=0.339静态屈服强度G=1.45>108Pa9剪切弹性模量G= Z.7>1010Pa.1.2试样制备将厚度分别为0.3mm90.5mm90.7mm9 0.9mm的板材加工成I40mm圆形和40mm> 40mm的正方形的系列试样5试样表面用酒精擦净后9涂上专用的黑漆9黑漆涂层厚度为0.1mm 左右.1.3实验仪器实验采用钕玻璃固体激光器9其激光脉冲波长1.06H m9脉宽Z3ns9功率密度为1>108~1> 109w/c m Z9重复频率0.5次/s9使用的光斑直径为8mm.用于实验结果分析仪器有:T a y l or~obson 三坐标表面轮廓测量仪9~V-1000型显微硬度计9扫射电镜等.1.4实验装置及原理实验装置如图1所示9脉宽为几十ns9功率图1激光冲击实验装置示意图密度大于1G w/c m Z的短脉冲强激光透过透明约束层O K9玻璃O照射在金属板材表面的吸收层O黑漆O上9吸收层吸收激光脉冲能量并汽化9汽化后的蒸汽急剧吸收激光能量形成等离子体而爆炸9产生强激光冲击波9当激光冲击波诱导的应力波峰值压力超过金属材料动态屈服极限时9板料将发生塑性变形.2实验结果及其讨论2.1试样变形量和其他参数之间关系2.1.1试样变形量与其外形的关系图Z是厚度为0.7mm的I40mm圆形试样和40mm>40mm正方形试样9在能量为Z1.5Z J 的脉冲激光冲击下9用T a y l or~obson三坐标表面轮廓测量仪测得试样冲击区最大塑性变形量O L O与约束孔径O d O的关系图.图Z不同外形试样的变形轮廓可以看出在强激光加载下9试样发生显著的塑性变形9变形后的轴截面形状为类圆锥形9这主要与准高斯激光能量模式分布有关.在相同能量的激光冲击下9圆形试样的变形量比方形试样要大.这是因为圆形坯料压边面较为均匀9压边面上材料各点的流动阻力比方形板料的流动阻力要小9所以圆形试样材料的塑性流动均匀性要比方形板要好9在同样的冲击波压力下变形量相对大些.此实验结果与薄板用模具冲压时的结论是一致的9因此合理选取板料外形是激光冲击波成形中需要考虑的因素之一.2.1.2激光能量与变形量之间关系图3O a O是厚度为0.7mm试样在不同激光能量冲击下发生的最大塑性变形量与激光能量O E O 的关系图.可以看出9对于相同厚度试样9激光的脉冲能量越大9其变形量就越大.这是因为激光的能量越大9激光诱导的冲击波的峰值就越高9提供试样变形的动力就越大9所以试样变形的深度就越深.2.1.3试样厚度对变形量的影响图3O b O是不同厚度试样在能量为Z0.0Z J激光冲击下发生的最大塑性变形量与其厚度O h O的关系图.可以看出9在相同的能量冲击下9试样的最大变形量随厚度的增大而减小.这是因为在相同的041华中科技大学学报O自然科学版O第35卷图3试样最大塑性变形量与脉冲能量及试样厚度的关系激光脉冲能量作用下9根据板料变形时的压力和其他参数的关系式P Lt W(L为变形区域的周长9t为板料厚度9W为变形深度)9在激光参数基本不变的情况下9激光诱导产生的冲击波压力基本不变9可以看作为一个不变量9变形区域的周长由激光光斑直径决定9也是一个不变量9这样板料厚度t和变形深度W之间就呈现反比的关系9所以试样厚度增加9变形量就减小.2.2冲击区表面粗糙度的变化图4是试样冲击区和未冲击区表面的形貌图4试样冲击区和未冲击区表面形貌图9可以看出冲击变形区表面原先划痕大为减少9表面粗糙度值明显下降9光洁度得到了明显提高.这是由于试样在受到激光冲击波作用时9冲击波峰值压力高达数个GPa9和激光冲击波接触的试样表面受到等离子体强烈的压力作用9因此使试样变形区和等离子体相接触凹面粗糙度值降低9同时由于冲击波峰值压力高9推动试样变形速度极快9试样在快速变形过程中9必然受到空气阻碍9空气强烈作用在冲击区试样前冲运动的表面上9因此使试样凸面的表面粗糙度值也明显下降.这说明采用激光冲击波技术成形薄板时9可降低对板料表面质量的要求9而在常规冲压工艺中对板坯表面质量的要求是很高的9因此激光冲击波技术对板料成形具有更好的适应性.2.3冲击后试样硬度取冲击后0.9mm厚的试样9用~V-1000型显微硬度计9测量的负荷为50g.测其冲击变形区和未变形区的硬度9测量点的分布如图5所示9各点测量的读数和维氏硬度值表1所示.图5试样硬度测量点分布由表1可以看出9试样变形区凸面硬度值略高于凹面的值9凸凹面硬度值变化不是很大9几乎表1硬度测量的结果测量点读数硬度值测量点读数硬度值19739.7510Z Z9.6Z10136.4610136.439Z43.8710037.5410136.4810533.6和边缘基体未冲击的部分的硬度值相等9凹面上有个别点的硬度值甚至有所下降.这和激光冲击强化显著提高试件硬度有着很大的不同.在材料变形过程中9由于材料的应变率高达1>106s1以上9材料首先要发生加工硬化9即材料的硬度要上升9同时材料发生显著的宏观变形的塑性功将转化热9使材料软化再结晶9这导致材料的硬度下降.正是加工硬化和热软化的相互作用9使材料的硬度变化不如冲击强化那样明显.研究试样变形后的微观组织照片9发现试样晶体的层片之间沿一定的晶面和晶向产生相对位移9即滑移9冲击区组织未呈现出极高位错密度\交割和缠结9这正是使激光冲击强化表层的硬度值提高的原因所在.2.4试样的层裂图6\图7分别是厚度为0.3mm的试样在能量为15.73J的激光冲击下层裂的形貌图和断口形貌图.强激光辐照试样时9产生的等离子体向外喷射9施于靶面一反冲压力9因而辐照开始时向靶内传播一个压缩加载波.随着脉冲能量的减小9激光功率密度的下降9又会向靶内传播一个稀疏卸载波9稀疏波很快追赶上前面的压缩波9两者叠加形141增刊I张兴权等C强激光冲击锻铝薄板的实验成三角形剖面的激波该激波遇到靶材自由面时发生反射转换为拉伸波.当激光能量增加时应力波峰值压力增加;试样厚度变薄应力波衰减变弱拉伸波的峰值增加.一旦拉伸应力达到一定值时便会引起拉伸损伤即层裂破坏.从断口扫射电镜的照片可以看见断裂面上有清晰的蜂窝状的韧窝说明试样断裂行为属于韧性断裂.感谢强激光实验室的老师和其他工作人员所付出的辛勤劳动.参考文献1I P lanetar y J E M.S p ace M I.Ne W Yor k:Per g ra mm 1961.Z I~ackel L i o y d~arris et al.Cont our f or m i n g of m etels b y laser p eeni n g:US6410884P I.Z00Z-03-11.3I Unter nahrer Josef Robert et al.Short-p ulse hi g h-p eak laser shock p eeni n g:US Z5Z6Z0P I.Z001-03-06.4I~ackel L A Chen~aoli ser p eeni n g-a p r ocess-i n g t ool t o stren g t h m etals or all o y s t o i m p r ove f a-ti g ue lif eti m e and retar d stress-i nduced corr osi on cracki n g R I.O akl and:Laser S ci ence and T echnol o-gy Z003.5I张永康周建忠周明等.激光冲击成形新概念C I/Z001年中国机械工程学会年会暨第九届全国特种加工学术年会论文集.北京:机械工业出版社Z001:39Z-394.6I Zhou J Z Yan g J C Zhan g Y K et al.A st ud y on su p er-s p eed f or m i n g of m etal sheet b y l aser shock Wave J I.Jour nal of M ateri als Pr ocessi n g T echnol o-gy Z00Z1Z9<1~3>:Z41-Z44.7I吉维民周建忠杨超君等.SUS304板料激光冲击变形的实验和有限元数值模拟研究J I.农业机械学报Z00435<6>:171-174.8I周建忠张永康杨继昌等.金属板料激光冲击成形技术的研究J I.应用激光Z00Z Z Z<Z>:165-168.-Z41-华中科技大学学报<自然科学版>第35卷强激光冲击锻铝薄板的实验作者:张兴权, 张永康, 顾用玉, 任旭东, Zhang Xingquan, Zhang Yongkang, Gu Yongyu, Ren Xudong作者单位:江苏大学,机械工程学院,江苏,镇江,212013刊名:华中科技大学学报(自然科学版)英文刊名:JOURNAL OF HUAZHONG UNIVERSITY OF SCIENCE AND TECHNOLOGY(NATURE SCIENCE)年,卷(期):2007,35(z1)被引用次数:1次参考文献(8条)1.Planetary J E M Space 19612.Hackel;Lioyd;Harris Contour forming of metels by laser peening 20023.Unternahrer Josef Robert Short-pulse high-peak laser shock peening 20014.Hackel L A;Chen Haolin Laser peening-a processing tool to strength metals or alloys to improve fatigue lifetime and retard stress-induced corrosion cracking 20035.张永康;周建忠;周明激光冲击成形新概念[会议论文] 20016.Zhou J Z;Yang J C;Zhang Y K A study on super-speed forming of metal sheet by laser shock wave 2002(1-3)7.吉维民;周建忠;杨超君SUS304板料激光冲击变形的实验和有限元数值模拟研究[期刊论文]-农业机械学报2004(06)8.周建忠;张永康;杨继昌金属板料激光冲击成形技术的研究[期刊论文]-应用激光 2002(02)引证文献(1条)1.袁蓓.姚红兵.张永康.佟艳群.孟春梅遮光法测量铝薄板高压加载下的动态特征量[期刊论文]-激光技术2011(1)引用本文格式:张兴权.张永康.顾用玉.任旭东.Zhang Xingquan.Zhang Yongkang.Gu Yongyu.Ren Xudong强激光冲击锻铝薄板的实验[期刊论文]-华中科技大学学报(自然科学版) 2007(z1)。