带钢跑偏控制

带钢跑偏现象分析和控制

带钢跑偏现象分析和控制彭军(冷轧厂)摘要:对带钢受到各种因素的影响而出现跑偏的情况进行讨论,并针对酸轧机组在生产过程中出现的带钢跑偏问题进行分析、解决。

冷轧板厂酸洗连轧机组通过人口段的焊机将前后两卷带钢连接起来,使得生产线的带钢可以连续运行,但是从人口的开卷机到出口的卷取机,全长约有1000多米,途中要经过各种设备,很容易发生带钢跑偏现象。

尽管在生产线上共设有8套CPC纠偏装置,可以自动对带钢进行纠偏,但在实际运行中发现,活套内的带钢常常跑偏严重,无法通过纠偏装置进行纠正,迫使生产线不得不降低速度,甚至停机,严重影响了生产产量、产品质量和设备安全,为此需要对带钢的跑偏现象进行分析,并采取有效的方法予以控制。

1 带钢跑偏的原因带钢在运行中自行偏离生产线的中心,向辊子的一边移动,称为“带钢跑偏”。

带钢在输送辊上运行,只要带钢和辊子表面有接触,并在一定的磨擦阻力界限内,那么带钢上各点就会和辊子的中心线成直角行走。

假设带钢板形良好,断面厚薄均匀,则作用在带钢上的张力分布均匀,同时各辊子保持平行,并与带钢运行方向保持垂直,那么,带钢在辊子上运行就不会跑偏,即带钢时刻运行在生产线的中心上。

但在实际的生产过程中,会有各种各样的因素影响带钢的正常运行轨迹,因此使带钢产生跑偏现象。

1.1带钢本身缺陷的影响如果带钢两边厚薄不一时,带钢本身就构成了镰刀弯形状,当带钢如图1(a)所示运行时,理想的带钢运行情况如图1(b),假设带钢具有左凸镰刀弯,则会出现图1(e)的情形,CD线为A’C段带钢初人转向辊时,带钢与辊子的相切接触线,当A’B’运行到辊子处时,左侧的A’点会落在C点的左边,此时A’C段带钢进入转向辊后的左移跑偏距离为f= A’C×sinβ,同理,当带钢具有右凸镰刀弯时,会使带钢在转向辊上产生右移跑偏。

跑偏量的大小与镰刀弯的程度、转向辊的间距以及带钢张力的大小有关。

还有其他各种板形缺陷,如中浪、边浪、纵弯、横弯等,再加上各处宽度、厚度、硬度、表面粗糙度均有差异,使得带钢不能均匀贴绕在转向辊上,这些不对称因素会在与转向辊接触的带钢表面上产生垂直于运行方向的侧向力。

带钢跑偏控制

文献标识码:A

Control for Strip Misalignment

Tang Ying

Abstract: The reason of the strip misalignment in continuous processing unit has been analyzed. The method of force analysis and tension analysis has been used to analyze two kinds of typical misalignment phenomenon. Measures for controlling the misalignment of strip have been presented in this paper as well.

由于辊子被轴带钢在连续作业处理线上主要与各种辊子接触从力的角度来说假如带钢受到的横向扰动力不能克服带钢和辊子的横向静摩擦力带钢是不会跑偏的假如带钢受到的横向扰动力能够克服带钢和辊子的横向静摩擦力带钢将偏离原来的运动中心线发生跑偏直到横向扰动力又小于横向静摩擦力带钢停止跑偏在新的中心线上继续运动

作者:唐 英 带钢跑偏控制

对于焊接在推杆下部的齿条,采用 35 CrMo 锻 钢,按 8 级精度制造。由于齿条的齿较宽 =520 mm,所以在制造时,沿齿宽方向加工成鼓形(其圆 弧半径为 5 500 mm),制成鼓形齿,以改善载荷沿 接触线方向的分布、改善传动质量,提高齿条传动 的啮合性能、承载能力。锻件必须进行探伤检查,

不得存在任何缺陷,且先只进行粗加工,待焊接于 推杆上后,再进行精加工,必须保证焊接质量。推 杆整体制造完后,保证齿条齿面调质硬度不得低于 220HBS。整件焊接好后,推杆和齿条必须满足图 纸上形位公差要求,不得产生变形。 4.7 其它

带钢跑偏控制

带钢跑偏控制摘要:本文对带钢连续处理机组的带钢跑偏机理进行了详细的分析,并指出一些常用的防跑偏对策;对“卷效应”的原理及其可能对带钢表面产生的影响进行了说明;对带钢自动纠偏控制装置的各种形式进行分析,并指出在应用中应注意的问题;并对硅钢机组的纠偏辊布置的合理性进行了分析。

关键词:带钢 跑偏 摩擦 扰动 机理1 前言众所周知,在带钢连续作业线上,带钢的跑偏几乎是不可避免的,带钢跑偏不仅会影响带钢质量,甚至会严重损坏机组设备,对机组的稳定运行带来严重影响。

特别是随着涂镀、连续退火及酸轧联合机组的发展,机组处理的带钢长度长、厚度薄及机组速度高和活套量的增加,为了保证机组的稳定运行及获得边部整齐的带卷,对带钢的跑偏进行研究和控制显得越来越重要。

2 带钢跑偏的机理在带钢连续作业线上,除开卷机及卷取机外,带钢在传输过程中主要与各种辊子接触,从力的角度来说,带钢稳定传送过程中所受的横向扰动主要来自开卷机、卷取机及带钢与辊子之间的摩擦力,以及带卷错边的影响。

为了便于分析,可取带钢连续作业机组中常用的一些辊子与开卷机及卷取机组成一个简易机组模型来进行带钢跑偏机理的分析。

图1 机组模型图1 开卷机2 夹送辊 3.4.5.6 转向辊 7 支撑辊 8 转向夹送辊 10.11 压辊 9 卷取机2.1 各种辊子与带钢的摩擦接触状态带来的扰动如图1所示的辊子为绝对圆柱形、辊子轴线与机组中心线垂直、夹送辊及压辊两端的压力相等、板形平直(断面为矩形),则辊子不会对带钢产生横向扰动,带钢不跑偏。

但是,由于辊子的制造及安装误差、辊面及轴承的磨损、轴承座的松动等,特别是带钢板形的影响,将不可避免对运行中的带钢产生横向扰动。

2.1.1 辊子轴线与机组中心不垂直如图2所示,辊子中心线与机组中心不垂直,偏转了α角,其中阴影部分为带钢与辊子接触区域。

图2 辊子轴线与机组中心不垂直时的跑偏 图3 速度矢量分析当带钢刚绕进辊子5时,在AB 上取一点m ,则m 点处的带钢速度V s 与辊面线速度V r 有一夹角α,两者必然有一速度差ΔV sr ,于是辊子对带钢产生一个与ΔV sr 方向相反的摩擦力F ,使带钢跑偏,跑偏方向与FAV srV sr方向一致。

带钢跑偏控制

带钢跑偏控制摘要:本文对带钢连续处理机组的带钢跑偏机理进行了详细的分析,并指出一些常用的防跑偏对策;对“卷效应”的原理及其可能对带钢表面产生的影响进行了说明;对带钢自动纠偏控制装置的各种形式进行分析,并指出在应用中应注意的问题;并对硅钢机组的纠偏辊布置的合理性进行了分析。

关键词:带钢 跑偏 摩擦 扰动 机理1 前言众所周知,在带钢连续作业线上,带钢的跑偏几乎是不可避免的,带钢跑偏不仅会影响带钢质量,甚至会严重损坏机组设备,对机组的稳定运行带来严重影响。

特别是随着涂镀、连续退火及酸轧联合机组的发展,机组处理的带钢长度长、厚度薄及机组速度高和活套量的增加,为了保证机组的稳定运行及获得边部整齐的带卷,对带钢的跑偏进行研究和控制显得越来越重要。

2 带钢跑偏的机理在带钢连续作业线上,除开卷机及卷取机外,带钢在传输过程中主要与各种辊子接触,从力的角度来说,带钢稳定传送过程中所受的横向扰动主要来自开卷机、卷取机及带钢与辊子之间的摩擦力,以及带卷错边的影响。

为了便于分析,可取带钢连续作业机组中常用的一些辊子与开卷机及卷取机组成一个简易机组模型来进行带钢跑偏机理的分析。

图1 机组模型图1 开卷机2 夹送辊 3.4.5.6 转向辊 7 支撑辊 8 转向夹送辊 10.11 压辊 9 卷取机2.1 各种辊子与带钢的摩擦接触状态带来的扰动如图1所示的辊子为绝对圆柱形、辊子轴线与机组中心线垂直、夹送辊及压辊两端的压力相等、板形平直(断面为矩形),则辊子不会对带钢产生横向扰动,带钢不跑偏。

但是,由于辊子的制造及安装误差、辊面及轴承的磨损、轴承座的松动等,特别是带钢板形的影响,将不可避免对运行中的带钢产生横向扰动。

2.1.1 辊子轴线与机组中心不垂直如图2所示,辊子中心线与机组中心不垂直,偏转了α角,其中阴影部分为带钢与辊子接触区域。

图2 辊子轴线与机组中心不垂直时的跑偏 图3 速度矢量分析当带钢刚绕进辊子5时,在AB 上取一点m ,则m 点处的带钢速度V s 与辊面线速度V r 有一夹角α,两者必然有一速度差ΔV sr ,于是辊子对带钢产生一个与ΔV sr 方向相反的摩擦力F ,使带钢跑偏,跑偏方向与FAV srV sr方向一致。

冷轧热镀锌带钢炉内跑偏因素分析及控制

冷轧热镀锌带钢炉内跑偏因素分析及控制摘要:带钢炉内跑偏不但会对产品质量和生产产量造成影响,还可能会因带钢刮蹭炉墙衬板而造成严重的停车事故。

文中对带钢炉内跑偏的主要影响因素进行了分析,并提出了带钢炉内跑偏的主要控制措施,旨在为冷轧生产实践提供参考依据。

关键词:热镀锌;带钢;炉内跑偏;因素1前言在冷轧连续退火及连续热镀锌生产线中,带钢跑偏是日常生产中常见的故障,其中带钢在炉内发生跑偏后常会造成不良后果,严重时会引发炉内断带事故,并造成停车。

带钢发生跑偏后,为防止停车,生产线不得不降速运行,而速度不稳定会导致退火温度波动,从而影响产品质量。

跑偏严重时,纠偏框架达到极限位置,触发停车,或为防止刮蹭炉墙主动停车,停车直接影响产量。

跑偏严重、纠偏装置未能及时反应或纠偏能力不足时,带钢会刮蹭炉墙衬板,导致断带。

2带钢炉内跑偏的主要影响因素在冷轧热镀锌生产过程中,引发带钢在退火炉内跑偏的因素有很多,并且通常多为多种因素综合影响。

因此,在对带钢跑偏原因进行分析时要对实际生产情况进行综合考虑,并对每一种可能因素进行校验、分析。

2.1炉体安装精度的影响炉体在设计、制造及安装时,应充分考虑热膨胀对炉体精度的影响,并提前预留合适的热膨胀量。

在炉子的实际安装过程中,安装及校验均是在冷态下进行的,当炉子温度升至工作温度时,预留的热膨胀量使得炉体的位置精度符合热态下的设计精度要求。

但若热膨胀预留量不合理,就会使得热态下炉体精度不够,炉内辊子的水平度及相对于生产线中心线的垂直度降低,最终便会导致带钢在炉内发生跑偏现象。

2.2来料板形质量的影响冷轧板原料板形质量较低是造成带钢炉内跑偏的主要因素之一,但并不是所有的板形质量缺陷均会导致跑偏。

不对称的板形质量缺陷(如单侧边浪、单侧1/4浪等)均会引起带钢炉内跑偏,而中浪、两侧对称边浪、两侧1/4浪等对称质量缺陷不会引起带钢跑偏。

此外,不对称的两侧边浪及两侧1/4浪同样会引起带钢跑偏。

2.3带钢温度的影响为了对带钢进行有效纠偏,炉内辊子通常带有一定凸度,在带钢张力的作用下,利用带钢在运行过程中的“爬坡”原理,使带钢保持在辊子中心线位置,从而实现纠偏。

冷轧硅钢连退机组带钢跑偏分析与处理措施

冷轧硅钢连退机组带钢跑偏分析与处理措施1. 引言1.1 背景介绍冷轧硅钢连退机组是钢铁行业中常见的设备之一,用于生产带钢产品。

带钢跑偏是在连续退火机组中较为常见的问题,其产生会影响带钢的质量和生产效率。

带钢跑偏可能导致带钢在运行过程中发生偏移,甚至出现断裂等严重情况,进而影响生产效率和安全生产。

在冷轧硅钢连退机组中,带钢跑偏的原因多种多样,可能是由于设备不稳定、工艺参数设置不当等引起的。

为了解决带钢跑偏问题,需要对其原因进行深入分析,并采取有效的处理措施。

连退机组的调整方法和带钢跑偏监控措施也是至关重要的,既要及时调整设备参数,又要对带钢运行状态进行实时监控,确保生产过程的稳定性和安全性。

在本文中,我们将对冷轧硅钢连退机组带钢跑偏的原因进行详细分析,并提出相应的处理措施。

我们还将介绍连退机组的调整方法和带钢跑偏的监控措施,以及设备的维护保养方法。

通过深入研究带钢跑偏问题及其解决方案,可以提高连退机组的生产效率和产品质量,为钢铁行业的发展做出贡献。

【引言结束】1.2 问题提出带钢跑偏是冷轧硅钢连退机组生产中常见的问题,它会导致带钢在加工过程中偏离预定轨道,影响产品质量和生产效率。

造成带钢跑偏的原因有很多,可能是设备本身存在问题,也可能是操作员操作不当,甚至是外部环境的因素。

解决带钢跑偏问题,需要综合考虑设备调整、操作技术、监控手段等多方面因素,采取相应的处理措施。

在冷轧硅钢连退机组生产中,带钢跑偏问题的解决至关重要。

如果带钢频繁跑偏,不仅会影响产品的质量,还会增加生产线的停机时间和人力成本。

及时有效地处理带钢跑偏问题,对于提高生产效率、降低生产成本具有重要意义。

本文将对带钢跑偏问题进行分析,并提出相应的处理措施。

还将介绍连退机组调整方法、带钢跑偏监控措施和设备维护保养等内容,希望能为相关生产企业提供参考和帮助。

通过对带钢跑偏问题的全面了解和有效处理,提高生产线的稳定性和生产效率,保证产品质量,促进企业可持续发展。

带钢跑偏的调整方法

带钢跑偏的调整方法

嘿,朋友们!今天咱就来讲讲带钢跑偏的那些事儿!你说这带钢跑偏啊,就像是一辆车在路上跑歪了一样,那可不行啊!

比如说,在生产线上,带钢“嗖”地往前跑,突然就跑偏啦!这时候咱就得赶紧想办法调整。

首先呢,咱可以看看是不是辊子的问题。

你想想啊,如果辊子不平整,那带钢能不跑偏吗?就好比走路的时候地不平,那肯定容易摔跤对吧!咱得把辊子调整好,让它平平整整的。

然后呢,张力也很重要呀!如果张力一边大一边小,这不就跟拔河似的,带钢肯定往一边跑啦!“哎呀,这张力咋就没调好呢!”咋办?赶紧把张力调整均匀呗。

还有导向装置也得检查检查呢!要是导向装置出了问题,那带钢就像没

了导航的船,能不跑偏吗?“咦,这导向咋不给力呀!”那就赶紧修好或者调整好呀。

再就是工艺参数啦!这可不能马虎,参数设置不对,带钢可不就跑偏啦!“哎呀,当初怎么就没设置好呢!”赶紧重新设置,找到最合适的参数。

嘿,你可别小看这些调整方法,每一个都很关键呢!就像一场比赛,每个环节都得做到位,才能取得好成绩。

咱对待带钢跑偏就得认真,不能马虎,不然会出大乱子的!所以啊,大家一定要重视带钢跑偏的调整,这可关系到生产的顺利进行和产品的质量呢!总之,咱得用心去调整,让带钢稳稳地跑,不出岔子!。

连退炉带钢跑偏的分析与控制

连退炉带钢跑偏的分析与控制摘要:目前科技高速发展进步,连续退火装置在一定程度上满足了高速、自动化、连续化的生产需求。

采用活套装置可以有效地控制带钢的张力,在保障科学、合理的速度基础上提高产量、提高高质量,这对于带钢的生产非常重要。

然而,在连续退火生产线中常会出现带材跑偏现象,如果带钢在炉膛中出现跑偏,很可能会造成停机,严重时会造成带钢断裂,给连铸生产造成很大的麻烦。

基于这一现状,针对连退炉带钢跑偏的原因进行分析,并提出相应的防治措施,以供相关人员参考。

关键词:连退炉;带钢跑偏;控制引言:目前,在高端生产中,全辐射管、H-Nx保护气体、全辐射管的连续退火炉,产品广泛用于汽车、家电、装潢等高档行业,是目前世界上最先进、最具竞争力的高强度钢制造设备。

由于连续生产,要求长期稳定运行,导致温度制度、钢种、规格等频繁变化,导致产品稳定性波动,特别是在气温系统发生改变的时候。

因此,采用科学合理的工艺转化技术对减少带材跑偏的影响是不可替代的。

一、连退炉带钢跑偏随着工业技术的进步与革新,退火炉逐渐应用于冷轧连回生产线,使生产的连续性大大提高,产量也大大提高。

虽然连续退火技术具有连续生产的特征,但生产线较长,钢种品种繁多,生产过程中,带钢很难沿着炉区中心线进行操作,在有缺陷的情况下,炉内带材的跑偏现象较为普遍,尤其是宽、薄、硬钢材更是如此。

如果带钢在炉膛中出现跑偏还可能会会造成带钢断裂,给连铸生产造成很大的麻烦。

在此基础上,针对连续退火带钢跑偏的问题,提出相应的改进方案。

采取适当的控制措施,可以有效地控制带钢的跑偏现象,增强设备的精度,从而在今后的先进工艺中,有效地解决了带钢跑偏的问题,从而减少了企业的成本,提高了生产的效率。

二、跑偏原因分析(一)来料板型单边浪型严重或存在镰刀弯在板条宽度方向上,轧辊表面与带材之间的接触较好,使带材沿宽度方向受力均匀,不会发生偏移。

在板宽方向上有对称波形时,尽管带材在宽度上的受力不均,但对称波形位置的应力互相抵消,使带材没有跑偏的情况。

带钢纠偏控制

计算机自动纠偏系统在带钢卷取中的应用摘要在生产线上,带钢的位置纠偏控制是带钢连续生产的重要环节。

良好的带钢位置纠偏控制系统可以保证带钢产品的高质量。

本设计系统分析了带钢跑偏产生的原因。

结合生产现场的实际情况和现有的专家控制规律,指出以伺服阀为基础的液压控制系统在近现代相关工业领域中广泛应用。

并指出电液伺服控制系统同电子技术与控制技术相结合的向数字化的发展趋势。

带钢位置纠偏控制系统设计目的是通过光电式传感器获得一个高精度的带钢偏移信号,并驱动液压执行机构精确地完成带钢的位置纠偏。

通过对带钢位置纠偏控制系统执行机构的分析,得出电液伺服阀流量传递函数、卷取机的传递函数和其他元件的传递函数,经过整理确定了最终的带钢位置纠偏控制系统的数学模型。

在结合传统PID控制原理以及专家系统的基础上,确定了智能PI参数自整定控制方案。

通过分析PID参数对系统的作用,确定了智能型PI调节器的调整规则,从而建立起了系统仿真模型,最后仿真结果表明采用智能型PI调节器控制系统控制能够比单纯采用PID控制器的系统具有更短的响应时间、更小的超调现象和更强的抑制负载扰动的能力。

最后,本论文对现行方法中的不足进行了总结。

关键词:带钢纠偏系统电液伺服阀建模 PID控制 MATLAB仿真The application of computer automatic guiding system in strip coilingAbstractIn the production line, steel strip position correction control is an important part of continuous production. Good strip position correction control system can guarantee the high quality steel products. The reason for steel strip department was analyzed systemically. The design combine the actual situation of the production site and the existing expert control law, pointed out that the hydraulic control system based on the servo valve are widely used in the related industries field. And pointed out that the digital trend that the Electro-hydraulic servo control systems combine with the electronic technology and control technology.The design purpose of the steel strip position guiding system was to obtain a high precision departure distance of steel strip by the photoelectric width detector and displacement sensor and to control the electrical-hydraulic servo system complete accurately rectifying function. Via analyzing the elements of the electrical-hydraulic servo system, the transfer functions of the servo valve, coiling machine and other components were obtained. After finishing the final mathematical model of the steel strip position guiding system was established.Combining the PID control theory and expert system, the Intelligent PI parameters self-tuning control scheme was established. By analyzing the effect of each parameters of PID controller, the adjustment rules of the intelligent PI regulator were obtained, and via these finally founded a system simulation model. The simulation results showed the intelligent PI controller had better performance in both dynamic and static state, and it was more robust than normal PID controller.Finally, the shortcomings of existing methods are summarized..Key words: strip correction system;servo valve;modeling;PID control;MATLAB simulation1轧制自动化简介1.1轧制过程自动化的基本概念自动化一词对于我们已不陌生,因为各工业部门正在广泛地采用着不同的自动化技术。

热轧带钢的跑偏与控制措施

热轧带钢的跑偏与控制措施1.前言随着用户对热轧带钢产品的质量要求不断提高,对热轧带钢生产工艺和设备提出更高的要求, 为了稳定地确保带钢产品的厚度、宽度、凸度和平直度等断面形状要求,可以采用对断面形状控制功能强的液压弯辊、VC可变凸度轧辊、HC、CVC、UPC、PC和FFC轧机等技术和设备来保证板形要求,而对采用现有的轧机组轧制时, 通过控制跑偏,减少带钢的运行故障,提高带钢轧制过程的稳定性, 也是提高带钢产品质量, 降低生产成本的有效途径。

带钢轧制过程稳定性的高低, 直接影响到带钢产品的质量,在生产过程中热轧带钢端部的月牙弯缺陷,带钢的跑偏,带钢端部与导板装置的碰撞等造成的带钢运行故障, 导致生产过程的中断, 是产生带钢轧制过程稳定性低的重要原因。

通过对防钢1780热轧厂现场测定表明:有严重月牙弯的板坯运行时,与设备部件经常发生撞击,造成设备部件较大磨损, 当轧制速度加快时, 轧件与导板装置碰撞的机会增加,频频产生运行故障。

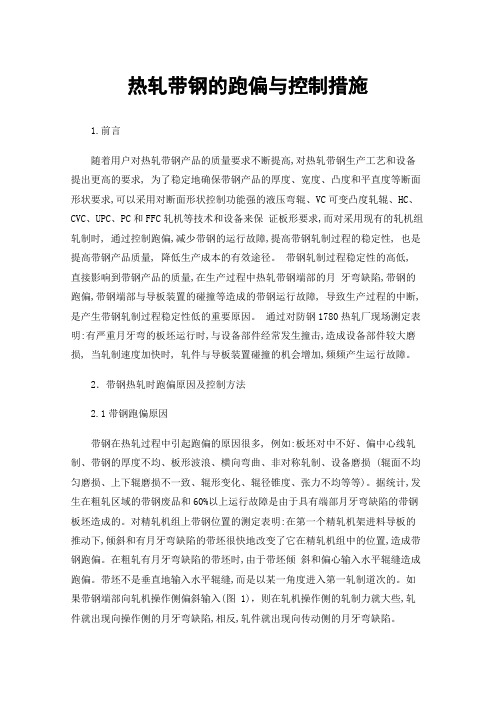

2.带钢热轧时跑偏原因及控制方法2.1带钢跑偏原因带钢在热轧过程中引起跑偏的原因很多, 例如:板坯对中不好、偏中心线轧制、带钢的厚度不均、板形波浪、横向弯曲、非对称轧制、设备磨损 (辊面不均匀磨损、上下辊磨损不一致、辊形变化、辊径锥度、张力不均等等)。

据统计,发生在粗轧区域的带钢废品和60%以上运行故障是由于具有端部月牙弯缺陷的带钢板坯造成的。

对精轧机组上带钢位置的测定表明:在第一个精轧机架进料导板的推动下,倾斜和有月牙弯缺陷的带坯很快地改变了它在精轧机组中的位置,造成带钢跑偏。

在粗轧有月牙弯缺陷的带坯时,由于带坯倾斜和偏心输入水平辊缝造成跑偏。

带坯不是垂直地输入水平辊缝,而是以某一角度进入第一轧制道次的。

如果带钢端部向轧机操作侧偏斜输入(图 1),则在轧机操作侧的轧制力就大些,轧件就出现向操作侧的月牙弯缺陷,相反,轧件就出现向传动侧的月牙弯缺陷。

图1 第一道次轧前带坯位置与轧后带钢端部形成月亮弯缺陷关系由图1可见,带钢板形的月牙弯缺陷是由于中间坯偏心或倾斜进入水平辊缝进行轧制造成的。

酸洗连轧生产线带钢的跑偏控制及仿真分析的开题报告

酸洗连轧生产线带钢的跑偏控制及仿真分析的开题报告一、选题背景及意义随着钢铁工业的不断发展和技术的进步,现代钢铁生产中,酸洗连轧生产线已成为钢铁加工的重要工序之一。

酸洗生产线主要用于去除带钢表面的氧化皮、锈蚀物和油脂,同时还可改善钢材表面的质量和增加钢材的抗蚀性。

连轧生产线则负责将已经经过酸洗处理的钢带轧制成不同规格和厚度的钢板,广泛应用于汽车制造、冶金、航空等领域。

然而,在酸洗连轧生产线中,带钢的跑偏问题一直困扰着生产企业。

跑偏不仅会引起生产效率的降低,也会对钢带表面的质量和计量精度造成影响,甚至会对设备的使用寿命产生安全隐患。

因此,如何对酸洗连轧生产线带钢的跑偏进行控制和优化具有重要意义。

本项目旨在针对酸洗连轧生产线带钢的跑偏问题,研究控制策略及其仿真分析,为提高钢铁生产效率、提高钢材表面质量和增加设备使用寿命提供科学依据。

二、研究内容和方法2.1 研究内容(1)带钢跑偏原因分析通过调研和分析现有文献,总结和归纳可能导致带钢跑偏的原因,比如设备结构参数、工艺控制参数和材料影响等因素。

(2)带钢跑偏控制策略研究基于原因分析,结合现场试验和仿真分析,研究酸洗连轧生产线带钢跑偏的控制策略,包括传感器的选择、信号传输和控制算法等方面。

(3)带钢跑偏仿真分析利用MATLAB/Simulink等软件,建立酸洗连轧生产线带钢跑偏仿真模型,验证控制策略的有效性,为进一步优化系统提供依据。

2.2 研究方法(1)文献资料收集和分析通过收集国内外钢铁工业和控制领域相关文献资料,了解和掌握酸洗连轧生产线和带钢跑偏控制的研究进展和最新技术。

(2)现场试验和数据采集在实际生产环境中,利用传感器等设备采集必要的数据,分析带钢跑偏的规律和原因。

(3)基于MATLAB/Simulink的仿真模拟利用MATLAB/Simulink等软件,建立带钢跑偏的仿真模型,验证控制策略的有效性。

三、项目进度安排本项目的研究工作将在4个月内完成,具体进度如下:第1-2个月:文献资料收集和分析,现场试验和数据采集。

冷轧酸轧机组活套内带钢跑偏的控制简介

231管理及其他M anagement and other冷轧酸轧机组活套内带钢跑偏的控制简介王明超(河钢股份唐钢分公司,河北 唐山 063000)摘 要:本文在总结带钢跑偏原理的基础上,分析了带钢跑偏对生产的危害,提出了针对性的控制措施,供广大冶金行业从业人员借鉴参考。

关键词:带钢跑偏;原理;危害;控制措施中图分类号:TG333 文献标识码:A 文章编号:11-5004(2020)12-0231-2收稿日期:2020-06作者简介:王明超,男,生于1991年,河北唐山人,汉族,本科,助理工程师,研究方向:冷轧酸洗,轧制工艺。

重工业是一个国家工业体系的核心组成,是衡量国家是否现代化的重要标志。

钢材是重工业生产中最基础、最关键的材料,其质量高低直接决定重工业整体产业水平。

因此,冶金轧钢生产能力与重工业建设成就息息相关,必须不断提高并突破创新。

在冶金轧钢的生产实践中,因多种原因产生的带钢跑偏是普遍存在的问题。

实践证明,采取针对性的措施控制带钢跑偏,既有助于提高产能,又能提升产品质量。

因此,深入研究带钢跑偏的控制问题,是冶金轧钢专业生产从业人员的必修课。

1 带钢跑偏的定义和原理(1)带钢跑偏的定义。

冷轧酸轧机组在生产运行时,活套内带钢出现偏向于辊子一侧的现象,称为“带钢跑偏”。

(2)带钢跑偏的原理。

理想状态下,带钢的运行轨迹呈直线,由始至终与辊子保持90°,按机械功计算公式:W=F×S×cosα,由于α呈90°并且F<静摩擦力,根据公式计算的结果,辊子对带钢做的功为0,既未做功。

表现出的物理状态就是带钢运动轨迹始终与机组中心线重合。

但现实生产过程中,受各种主、客观因素的影响,带钢在运行过程与辊子并不保持垂直,α≠90°并且F>静摩擦力,因此根据公式计算,W ≠0,既:辊子对带钢做功;也就是辊子对带钢产生一个沿辊子轴线(垂直于机组中心线)的作用力,正是该作用力,使带钢的运动轨迹逐渐偏离机组中心线,运动趋势偏向与辊子一侧,从而发生“带钢跑偏”的问题[1]。

冷轧cpc系统带钢跑偏的处理

冷轧CPC系统带钢跑偏的处理是一个复杂的问题,需要综合考虑多种因素,包括设备状态、工艺参数、操作方法等。

以下是对此问题的1500字回答:一、跑偏原因1. 设备状态:轧机调整不良,导致带钢在轧制过程中无法保持稳定的位置;导板或纠偏装置调整不当,无法正确控制带钢走向;纠偏装置机械故障,如传动机构、调节螺母等出现磨损或变形。

2. 工艺参数:轧制力、压下量、轧制速度等参数设置不合理,可能导致带钢在轧制过程中产生偏移。

3. 操作方法:操作人员调整设备或工艺参数的方法不正确,或者操作过程中出现失误,都可能导致带钢跑偏。

4. 环境因素:环境温度、湿度、气压等变化,可能影响纠偏装置的工作精度,从而导致带钢跑偏。

二、处理方法1. 检查设备状态:定期对轧机进行调整,确保带钢在轧制过程中能够保持稳定的位置;定期检查导板和纠偏装置,确保其调整正确且工作正常。

2. 调整工艺参数:根据生产需求和带钢质量要求,合理调整轧制力和其它工艺参数,确保带钢在轧制过程中能够保持正确的形状和位置。

3. 优化操作方法:操作人员应定期参加培训,提高自身的专业技能和操作水平;在操作过程中,应严格按照操作规程进行,避免因个人失误导致带钢跑偏。

4. 预防性维护:定期对纠偏装置进行维护保养,确保其工作精度和工作效率;对于磨损严重的部件应及时更换,避免因机械故障导致带钢跑偏。

5. 反馈与调整:如果发现带钢跑偏,应及时采取措施进行纠正。

可以通过调整轧制力、压下量、纠偏装置的参数等方式进行纠正。

同时,应收集跑偏的数据,分析跑偏的原因,并采取相应的措施进行预防和纠正。

6. 设备更新换代:随着技术的发展,一些新的设备和技术可能能够更有效地解决带钢跑偏的问题。

可以考虑引进新的设备和技术,以提高生产效率和产品质量。

7. 监控与管理:可以通过信息化手段,建立生产过程的监控和管理系统,实时监测生产过程中的各种参数和状态,及时发现和解决生产过程中的问题。

同时,应加强生产管理,提高操作人员的责任心和专业技能,确保生产过程的稳定和产品质量的一致性。

带钢跑偏调整辊子的方法

带钢跑偏调整辊子的方法

调整辊子的方法主要有以下步骤:

1. 调整水平:检查辊子的水平位置,如果不正确,则需要调整。

采用水平尺或者调平器等工具,调整每个辊子的水平位置。

2. 对称调整:检查辊子的对称性,如果有不对称的情况,可能会导致带钢跑偏。

对称调整需要使用量规和辅助设备。

3. 垂直调整:如果辊子的方向不垂直,则需要进行垂直调整。

使用光栅线或高度雷达等工具,可以较为准确地进行垂直调整。

请注意,在实际操作中,这些步骤可能会根据具体情况有所不同,并且可能需要专业人员的指导或协助。

此外,请务必注意安全,避免因操作不当导致人员受伤或设备损坏。

冷轧硅钢连退机组带钢跑偏分析与处理措施

冷轧硅钢连退机组带钢跑偏分析与处理措施一、引言连退机组是指在轧机出口端为现浇式飞剪切线结构的组合机组,是钢铁生产线上的重要设备之一。

而带钢跑偏是指在连续退火机组中,带钢在传动过程中因为某些原因导致偏离原有的轨道,影响设备的正常运转。

本文将针对冷轧硅钢连退机组带钢跑偏问题进行分析,并提出相应处理措施。

二、带钢跑偏的原因分析1. 传动系统故障连退机组的传动系统包括电机、齿轮、链条等组成的传动装置,如果其中任何一个部件出现故障,都有可能导致带钢跑偏。

比如电机故障导致传动不均匀,齿轮磨损导致传动失效等。

2. 带钢张力控制失效带钢在传动过程中需要保持一定的张力,否则容易造成带钢跑偏。

如果张力控制系统失效或者调整不当,都会导致带钢跑偏。

3. 设备不平衡连退机组本身的设备状态也会影响带钢的传动,比如轧辊磨损不均匀、轴承故障、轧辊间隙不均匀等,都会导致带钢跑偏。

4. 带钢自身问题带钢的宽度、厚度不均匀或者表面存在缺陷,都会导致带钢跑偏。

三、带钢跑偏的处理措施1. 定期检查传动系统针对连退机组的传动系统,需要定期进行检查和维护,确保每个部件的运转正常,特别是对于电机、齿轮、链条等部件的润滑和磨损情况要进行定期检查,发现问题及时处理。

2. 调整张力控制系统张力控制系统对带钢的传动起着非常重要的作用,需要根据带钢的规格和材质进行合理的调整,同时也要经常检查张力控制系统的工作状态,发现问题及时调整。

3. 维护和校准设备连退机组的设备需要定期维护和校准,包括轧辊的磨损情况、轴承的状态、轧辊间隙的调整等,保持设备的平衡和稳定,确保带钢的传动顺畅。

4. 提高带钢质量在生产带钢的过程中,需要加强对带钢质量的管理,确保带钢的宽度、厚度均匀,表面没有缺陷,减少带钢跑偏的可能性。

四、结论冷轧硅钢连退机组带钢跑偏问题是会影响设备正常运转的一个重要因素,必须引起足够的重视。

通过对带钢跑偏原因的分析,我们可以采取相应的处理措施,包括定期检查传动系统、调整张力控制系统、维护和校准设备,提高带钢质量等,来减少带钢跑偏的发生,保证设备的正常运转。

浅析带钢的对中纠偏控制

浅析带钢的对中纠偏控制本文详细分析了带钢在运行过程中跑偏产生的原因、特点及其类别。

针对带钢的跑偏现象,进行了深入研究,提出了纠偏的措施,也探讨了各种设计方法的可行性和有效性,从而为选取最佳的设计方案提供依据。

带钢跑偏原因分析工程设计和应用中,无论带钢形状的板形缺陷、塔形卷曲、处理线设备安装偏差及调整不当、处理工艺对带钢的影响等都会导致运动的带钢在生产线上发生偏移。

1.1.带钢的板形缺陷。

各种形式的板形缺陷主要有:带钢断面形状、平坦度、带头焊接没对齐或偏斜。

当带钢在运动过程中,它的形状并不能得到纠正。

依照拱形的大小,会产生相应大小的跑偏。

1.2.设备精度。

包括转向辊、张力辊及活套车等安装精度、夹送辊压力不均、各种辊子辊面不均匀磨损等因素均会造成带钢横向跑偏。

根据带钢的运行行为,辊子上的带钢总是趋向于以90的夹角垂直辊子轴线方向运行。

事实上,辊子轴线不平行,甚至带钢拱形都会导致带钢进入辊子的角度偏离90。

偏离的大小,记为跑偏角。

为带钢跑偏速度,mm/s;为跑偏速度系数,其大小与辊子表面状态、带钢与辊子包角等有关,理想状况下可取1.0;为辊子圆周线速度,mm/s;跑偏角度。

实际上,各种辊子在长期运行过程中,由于单边磨损大而成锥形。

由于锥形辊使带钢张力分布不均匀,使带钢总是向粗的一端跑偏,而锥度的大小影响了跑偏的速度。

1.3.张力控制带钢张力波动,特别是由于带钢张力不足或张力控制调整不当,会引起带钢张力的强烈波动,从而造成带钢运行过程中横向跑偏。

高的单位面积张力可以消除部分带钢弯曲及本身缺陷,从而每个转向辊上带钢的横向偏差都会得到消减。

可是,由于带钢的材料属性以及用于控制带钢张力的张力辊的驱动运行的限制,带钢张力增加是受限制的。

带钢对中纠偏控制措施通过上述跑偏原因的分析,在实际的生产过程中,为了减小跑偏量,相应可以采取如下措施: 2.1.保证辊子圆柱表面制造精度和机组安装精度。

问题在于,即使保证了安装精度,待投产以后,由于基础下沉和辊面磨损等因素,也会直接影响初安装精度和初制造精度,因此这种方法不能从根本上解决问题。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

图 4 夹送辊两端压力不均 导致跑偏 的张力分析

F g T e e s na a y i f r esr s l n n a s d i .4 h n i l ss o i mia i me t u e t o n t tp h g c

带 钢 对 辊 子 的力矩M

大 的一 侧跑 偏 。

厂一 一 一 — — ]

使 得 带钢产 生 了左 移 的趋 势 。如 果带 钢能 够 克服

f …

— — ~

— — —

一

—

- -

~

…

[: 二 l 』

i J

辊子对带钢的横向静摩擦力, 带钢将 向左偏移, 一 直 运动 到 带钢 的张 力分 布 均匀 为 止 。利用 张 力分 析可以分析一些较为复杂的跑偏现象, 例如锥辊效

5

均, 会使带 钢张 力发 生如 图 4所 示 的变 化 。 相 当 这

311 采 用侧 导板装 置 ..

带钢 的带动下 , 子 以角速度c转动 , 是辊面上各 辊 o 但 点 的线速度 是不 同 的 。 端线速 度 大 , 大 小端线 速度 小 。于是 , 带钢 在运 动过 程 中, 小端 一侧 受 到辊子

的阻力 , 力分布 ∽ 如 图 3所 示 。这 样 , 张 带钢对

钢 跑偏 时 , 带钢 与跑 偏侧 的辊子 接触较 多, 带钢 边 缘 与辊 子 的线速 度 差 更加 明显 ,锥 辊 效应 更加 突 出, 带钢 在 这一侧 受 到 的力矩 变 大 , 使带钢 向辊 子

中心移 动 。 Βιβλιοθήκη 一 种较 常见 的定心 辊 是鼓形辊 , 原理 和 双锥 辊相似 。

3 控 制对 策 引起 带钢 跑偏 的因素很 多 , 要在数 量上精确 确 定 机组 带钢 的跑偏 量和 跑偏 方 向很 困难 。随着 工 艺 参数 、 来料 情况 及机 组设 备状 态 的变 化 , 带钢 的

221 锥 辊 效应 导致 跑偏 的张力 分析 ..

跑偏 也 随之变 化 。 但是 , 我们 可 以利 用带钢 的跑偏 机理, 抑制 和 纠正带 钢 的跑偏 。 据控 制跑 偏措施 根

31 防偏措 施 . 防偏 措施 的出发点是 防止跑偏 的发 生, 如果措 施得 力 , 钢在 运行 过程 中不 发生跑 偏 。 带 常用 以下

方法 。

c u e yc n cl ol a s d b o ia l r

如 图 3所 示 , 带钢 主动 , 辊子 被动 。辊 子在 加 工 时呈锥 形 或 由于单 边 不均 匀磨 损而 呈锥 形 。在

移 动 的趋 势 。如 果 能 够克服 辊 子对 带钢 的横 向 静摩擦 力 , 带钢 就会朝 辊子大 端移动 , 即发 生跑偏 。 2 . 夹送 辊 两端压 力不均 导 致跑偏 的张力分 析 .2 2

带钢在通 过夹送 辊时 , 送辊主 动 , 夹 带钢 被动 。 如 果夹送 辊 两端 压下 量不 一 致 ,导致 两端 压 力不

的 出发 点不 同, 可分 为 防偏措 施和纠 偏 措施 。

图 3 锥 辊 效 应 导 致 跑偏 的 张力 分 析

F g T etn i n a a y i f r h hi s l n n i .3 h so l ss e s p miai me t e n t o g

b eu e e r ea o n s f h i c l y t n v n f c t t e d t ep n h r l h o bh o o

图 2 带钢跑偏的张力分析

F g T etn in a ay i rt esr s l n e t i .2 h so n l ss o ti miai m n e f h p g

辊 子施 加 了一 个逆 时针 的力 矩

由于辊 子 被轴

向固定 , 根据 作用力 与反 作用 力原 理 , 子对 带钢 辊 产 生一个顺 时针 力矩 ,使得 带钢 有 向辊子 大端

辊 大端布 置 在 内侧 , 辊面水 平 , 当带钢 经 过双锥 辊

时 , 据锥 辊效应 , 钢 两侧受 到 由边 缘指 向中心 根 带 的力矩 使得 带钢 自动运 行到 机组 中心线 。当带

维普资讯

用耋雾 姜 曩鋈 霎秀 羹

纂折 磁

,

并运

警莲寒 f . ‘s a tn rm i p如 M 交 i l i g

,/ f /

维普资讯

《 型机械科技》 重

HE AVY ACHI RY CI M NE S ENCE AND TECHNOL OGY

应 导致 的跑偏和夹 送辊 两端压 力不均 导致 的跑偏 。

、 一

\

一_ /

』 ¨ j … Ⅲ

带 辊 力

、 / ^

T 厂

I l l l

I I

钢 子 M 对 的 矩

¨ , r ¨

/ ^

一

/^

l J l 『

、

— 一

夹送辊对带钢 的力矩M

No.3 Se e er 00 pt mb 2 7

加 了一 个逆 时针 的力 矩 如 图所 示 ) 由于辊 子 。 是 轴 向固定 的 , 据作 用力 和反 作用 力原 理 , 根 辊子 对 带钢有 一个 顺 时针 的力矩M 图 中未标 出) ( ,这

皂 克服横 向静摩擦 力 , 够 带钢将 向夹送 辊 开 口度

这 种装 置通过对 带钢 两边 的刚性 限制 , 使带钢

运行在 机组 中心 , 于带钢 较 厚 、 组速 度及 张力 用 机 较 低 的场 合 以及 带钢 的穿带对 中。否 则将 损伤 带 钢 边缘 。一 般在 热轧 线上使 用较 多 。 31 在机 组 中适 当设置 定心辊 .. 2 最 常见 的定心 辊 是双锥 辊 ( 图 5 。两个锥 如 )