ABS 耐热性及耐老化性能研究

abs材料标准

abs材料标准ABS材料标准。

ABS材料是一种常见的工程塑料,具有优良的机械性能、耐热性和耐化学性能,被广泛应用于汽车、电子产品、家电等领域。

在使用ABS材料时,需要遵循一定的标准,以确保产品质量和安全性。

本文将介绍ABS材料的标准,帮助大家更好地了解和应用ABS材料。

首先,ABS材料的标准主要包括以下几个方面,物理性能、机械性能、热性能、电性能、耐候性能、阻燃性能等。

这些标准是根据ABS材料的特性和应用领域制定的,对于不同的产品和行业,可能会有不同的标准要求。

物理性能是衡量ABS材料质量的重要指标之一,包括密度、吸水率、熔流速率等。

这些指标直接影响着ABS材料的加工性能和成型质量,因此在生产和加工过程中,需要严格控制这些物理性能指标,以确保产品的稳定性和一致性。

机械性能是评价ABS材料强度和刚度的重要指标,包括拉伸强度、弯曲强度、冲击强度等。

这些指标直接关系到ABS制品的使用寿命和安全性能,因此在设计和制造过程中,需要根据产品的实际使用环境和要求,合理选择ABS材料的机械性能指标,并进行相应的测试和验证。

热性能是评价ABS材料耐热性能的重要指标,包括热变形温度、热稳定性等。

这些指标直接关系到ABS制品在高温环境下的稳定性和可靠性,因此在产品设计和工艺选择时,需要充分考虑ABS材料的热性能指标,以确保产品在高温环境下的安全可靠性。

电性能是评价ABS材料绝缘性能的重要指标,包括介电常数、表面电阻等。

这些指标直接关系到ABS制品在电子产品和电气设备中的使用安全性和可靠性,因此在产品设计和制造过程中,需要充分考虑ABS材料的电性能指标,并进行相应的测试和验证。

耐候性能是评价ABS材料耐候性能的重要指标,包括抗紫外线性能、抗老化性能等。

这些指标直接关系到ABS制品在户外环境和恶劣气候条件下的稳定性和可靠性,因此在产品设计和材料选择时,需要充分考虑ABS材料的耐候性能指标,并进行相应的测试和验证。

阻燃性能是评价ABS材料阻燃性能的重要指标,包括氧指数、垂直燃烧等。

聚丙烯复合材料的阻燃抗老化性能和作用机理

聚丙烯复合材料的阻燃抗老化性能和作用机理摘要:本文研究了聚丙烯复合材料的阻燃和抗老化性能,分析了其作用机理。

本文采用各种手段研究了不同组分的复合材料的阻燃性能和耐老化性能。

结合SEM、TGA、FTIR等表征技术,探讨了材料的界面相容形态、热稳定性以及老化过程中的化学变化。

实验结果表明,添加无机阻燃剂和纳米氧化硅可以提高材料的阻燃性能。

而添加蒽醌类化合物可以使材料具有良好的抗老化性能。

此外,聚丙烯基质中加入足量的多官能团协同稳定剂也能够提高聚丙烯复合材料的耐老化性能。

本文通过分析材料的作用机理和结构特征,为聚丙烯阻燃和抗老化性能的改性提供了新的思路。

关键词:聚丙烯;复合材料;阻燃性能;抗老化性能;作用机理1. 引言随着现代工业的迅速发展,人们对聚合物材料的性能要求也越来越高,其中阻燃和抗老化性能是热塑性聚合物复合材料中一种非常重要的性能参数。

在许多领域中,如电子电器、建筑、汽车等,阻燃和抗老化性能都是保障材料安全可靠的重要指标。

其中,聚丙烯作为一种普遍应用的热塑性聚合物,其复合材料具有广泛的应用前景。

然而,由于聚丙烯本身不具备阻燃和抗老化性能,因此需要探究如何通过改性手段来提高聚丙烯复合材料的阻燃和抗老化性能。

本文将从阻燃和抗老化两个方面进行深入研究,探讨聚丙烯复合材料的改性途径和作用机理。

2. 阻燃性能的提高2.1 添加无机阻燃剂无机阻燃剂是一种重要的阻燃材料,可以通过其热解产物中气体复合物的形成来提高材料的阻燃性能。

在聚丙烯基质中添加适量的氢氧化铝、氧化镁和氧化锆等无机阻燃剂,可以显著提高聚丙烯复合材料的阻燃性能。

实验结果表明,添加10%的氧化镁可以使聚丙烯复合材料的极限氧指数(LOI)从18.6%提高到26.8%。

2.2 纳米氧化硅的加入纳米氧化硅作为一种新型的阻燃剂,具有高比表面积、低毒性、高稳定性等优点。

本文将不同比例的纳米氧化硅加入聚丙烯基质中,结果表明,当纳米氧化硅的含量为5%时,材料的LOI值可以达到27.5%。

UV-234对PC/ABS合金耐热氧老化性能的影响

doi:10.3969/j.issn.1005-5770.2016.O1.009

中图 分 类 号 :TQ323.4 l;TQ325.2

文 献标 识 码 :A

文章 编 号 :1005—5770 (2016)Ol一0036—04

Inf luence of UV-234 on the Therm al Oxidative Aging Resistance of PC/ABS Alloys ZHOU Yu, CAO Jian-wei, MA Shu—wei, HU Zhi—hua

苯乙烯共聚物 (ABS)为合金基材 ,制备 了耐 老化 PC/ABS合金 。通过机械性能测试 、色差 测试及扫 描电镜 (SEM),

对所得合金老化前后 的性 能 、外观及微观结构进行 了表征 ,并 探讨 了 uv.234对合金耐热 氧老化性能影 响的机 理。结

果表明 ,在 热老化初期 ,uV一234起到 了类 似酚类 抗氧 剂的作用 ,合金 老化过 程 中 自由基 的生成 得到 了更好地 抑制 ,

mechanical properties test, color difference test and scanning electron microscope (SEM ). And the

mechanism of UV一234 improving the aging resistance of the alloy was discussed. The results show that: in the early stage of thermal oxidative aging, UV-234 plays a similar role of phenolic antioxidant, SO the generation of free radicals is suppressed more effectively. And furthermore, the chain scission and the polar chromophore are also inhibited SO that the thermal oxidative aging resistance of the alloy is improved. In the late stage of thermal oxidative aging. UV一234 loses the inhibition of free radicals due to its structural transformation, and the ther m al oxidative aging speed and the degree of yellowing increase while the mechanical properties are of a sharp decline.

ABS树脂的老化机制研究

ABS树脂的老化机制研究摘要:本文将详细介绍聚丙烯酸酯丁二烯苯乙烯树脂(ABS树脂)的老化机制研究成果。

ABS树脂作为一种常用的工程塑料,在广泛应用于电子、汽车、建筑和家居等领域的同时,其老化问题也备受关注。

本文将从气候老化、热老化和光老化等多个方面探讨ABS树脂的老化机制,并提出一些相关的解决方法。

1. 引言ABS树脂是由丙烯腈-丁二烯苯乙烯共聚物制成的一种工程塑料。

它具有优良的机械性能、耐化学性和耐热性能,因此广泛应用于各个领域。

然而,长期的使用和外界环境的影响使得ABS树脂容易发生老化现象,降低了其可靠性和使用寿命。

2. 气候老化气候老化是ABS树脂老化的重要原因之一。

在日常应用中,ABS树脂容易受到紫外线、氧气、湿度和温度等因素的影响。

紫外线会引发自由基反应,从而导致物质的老化和破坏。

氧气会进一步氧化ABS树脂的分子链,降低塑料的强度和韧性。

湿度和温度的变化会导致ABS树脂分子链的膨胀和收缩,从而引起应力破坏。

3. 热老化在高温条件下,ABS树脂容易发生热老化现象。

高温会导致ABS树脂分子链的长期应力松弛和破坏,进而降低其力学性能和耐久性。

此外,高温下还会引起溶剂膨胀效应,使得ABS树脂的形状和尺寸发生变化。

4. 光老化光老化是ABS树脂老化的另一个重要因素。

长期暴露在强光下,ABS树脂会发生颜色变化、表面劣化和裂纹等问题。

光老化主要是由于光能的吸收和传导引起的热老化效应,以及紫外线引发的链断裂和氧化反应。

5. 解决方法为了延长ABS树脂的使用寿命,需采取一些有效的防护措施。

首先,可以通过添加抗氧化剂和紫外线吸收剂来提高ABS树脂的耐老化性能。

抗氧化剂可以有效抑制氧气对ABS树脂的氧化作用,而紫外线吸收剂能够吸收和转化紫外线的能量,减少其对ABS树脂的破坏。

其次,可以通过合理的设计和改进工艺参数,降低ABS树脂的热老化风险。

例如,可以采用增加填充剂、改变混炼温度和时间等方式来提高ABS树脂的热稳定性。

abs材料性能

abs材料性能

ABS材料性能。

ABS材料是一种常见的工程塑料,具有优良的性能和广泛的应用。

它的性能主要包括力学性能、热性能、电气性能和耐化学性能等方面。

首先,ABS材料的力学性能非常出色。

它具有较高的强度和刚性,能够承受一定的载荷和变形。

同时,ABS材料还具有良好的耐磨性和抗冲击性,能够在复杂的工作环境下保持稳定的性能。

其次,ABS材料的热性能也非常突出。

它具有良好的耐热性和耐寒性,能够在较宽的温度范围内保持稳定的性能。

此外,ABS材料还具有较好的耐老化性能,能够长期保持良好的使用状态。

除此之外,ABS材料还具有良好的电气性能。

它具有较高的绝缘性能和耐电压性能,能够在电气设备中起到良好的绝缘和保护作用。

同时,ABS材料还具有较好的耐电磁性能,能够有效地抵御外部电磁干扰。

最后,ABS材料还具有良好的耐化学性能。

它能够抵抗酸、碱等化学物质的侵蚀,具有较好的耐腐蚀性能。

因此,ABS材料在化工、医疗器械等领域有着广泛的应用。

综上所述,ABS材料具有优良的力学性能、热性能、电气性能和耐化学性能,适用于各种工程领域。

它的广泛应用和优越性能使其成为工程塑料中的重要代表,为各行业的发展提供了有力支持。

pcabs塑料热老化测试标准

PCABS塑料热老化测试标准1.目的和范围本测试标准旨在规定PCABS塑料在热老化条件下的性能测试方法、测试条件、频率和间隔,以及数据记录与分析的要求。

本标准适用于PCABS塑料制品的热老化测试。

2.测试方法2.1 样品制备选择具有代表性的PCABS塑料样品,表面应无瑕疵、划痕和气泡等缺陷。

样品应具有相同的厚度和尺寸,并按照相关标准进行加工和制备。

2.2 温度控制将样品放置在具有恒温控制的环境中,保证温度波动不超过±2℃。

根据需要,可以使用恒温箱或恒温烘箱等设备。

2.3 时间控制根据实验目的和要求,设定所需的热老化时间。

从开始测试至结束测试的总时间不应超过样品热老化的总时长。

2.4 样品取出与评价在规定的时间间隔后,从恒温环境中取出样品,并对其外观、颜色、变形等情况进行观察和评价。

同时,应记录下每个时间间隔的测试数据。

3.测试条件3.1 温度等级根据PCABS塑料的耐热性能,选择适当的温度等级进行测试。

通常情况下,可选择的环境温度范围为70℃至150℃。

3.2 湿度等级为了模拟实际使用环境中的湿度条件,可选择在一定湿度条件下进行热老化测试。

湿度的选择应考虑PCABS塑料制品的实际使用环境。

3.3 光源照射在某些情况下,光源照射会对PCABS塑料的热老化性能产生影响。

因此,在测试过程中可选择适当的可见光或紫外光照射条件。

4.测试频率和间隔根据制品的使用环境和寿命要求,确定适当的测试频率和间隔。

通常情况下,可每24小时或48小时进行一次外观观察和性能测试。

在关键性能指标发生变化时,应适当增加测试频率。

三种级别ABS塑料的技术标准与规范

三种级别ABS塑料的技术标准与规范——由塑米城分享防火(阻燃)级ABSABS属于易燃材料,按照UL94标准属于HB级别。

ABS着火时燃烧速度快,并放出大量毒气和黑烟,不利于实际应用。

随着科技进步和生活质量的提高,人们安全意识越来越强,国内外对汽车、建筑、家用电器、办公用品等方面使用的塑料材料提出了严格的防火阻燃要求,制定了相应的技术标准与规范,因此阻燃ABS的研究也就具有了相当重要的意义。

降低ABS树脂燃烧性主要有三个途径:1、使用阻燃性聚合物与ABS共混,如CPE、PVC;2、对现有的ABS进行化学改性,如加入三溴苯乙烯作为第四单体制备四组分的ABS;3、通过通用的方法想ABS中加入阻燃剂,包括无机阻燃剂(如MoO3)和有机阻燃剂(如卤素化合物、磷类阻燃剂)。

阻燃型具有高效的阻燃作用,但其他性质可能不好(如老化、成本高)。

化学改性ABS需要特定的生产过程,工艺更复杂,第三种方法在成本和性能之间取得了平衡,并且在设计多功能材料方面更具有灵活性。

目前,ABS材料的阻燃改性以添加高效含卤阻燃剂为主。

耐热(耐高温)级ABS耐热ABS树脂的热变形温度一般在90~105℃,具有良好的耐热性、韧性和流动性。

可用于汽车门、后轮罩内板、面板等制作,应用于家电领域,如微波炉、电饭煲、电吹风等。

ABS 耐热性可通过降低橡胶含量、增加SAN分子量和丙烯晴含量而提高,但采用添加耐热单体或耐热助剂开发耐热级ABS的方法更受人们的关注。

在ABS树脂中引入α-甲基苯乙烯(MS)、马来酸酐(MA)和马来酰亚胺(MI)可提高ABS的耐热性。

其途径主要有两种:1、将MS、MI等作为第三单体与苯乙烯、丙烯晴共聚,增加基体树脂刚性,提高其Tg 。

MA与AN的共聚物比相同AN含量的SAN耐热性好,其维卡软化温度分别为123℃和103℃。

二者的耐化学性和物理性能相似,生产方法也可通用。

基于MS的材料颜色比基于苯乙烯的材料黄。

实际生产时,MS仅部分替代苯乙烯,得到SMSAN共聚物。

abs耐热温度范围

abs耐热温度范围介绍ABS(丙烯腈-丁二烯-苯乙烯共聚物)是一种常用于制造塑料制品的聚合物。

它具有优异的耐热性能,在许多行业中都有广泛的应用。

本文将深入探讨ABS的耐热温度范围及其相关特性。

ABS的结构与性质ABS是由丙烯腈、丁二烯和苯乙烯三种单体聚合而成的共聚物。

它的结构中含有弹性体相和易处理相,使得ABS具有良好的机械性能和热性能。

ABS的耐热性来自于其化学结构中的苯环和亚甲基桥。

它的耐高温性能与苯环的稳定性有关,苯环的共振结构使得ABS能够抵抗高温时的分解和热老化。

此外,亚甲基桥还能提供ABS材料的机械强度和刚性。

ABS的耐热温度范围ABS的耐热温度范围通常在-20℃至80℃之间,但具体数值可能会因不同品牌、不同牌号的ABS而有所差异。

一般来说,ABS的耐热性能较高,能够满足大多数的一般使用条件。

然而,需要注意的是,在高温环境下,ABS可能出现软化、变形、退色等现象。

因此,在特殊的高温应用中,如汽车引擎罩、热水器外壳等,需要选择具有更高耐热性能的工程塑料替代ABS材料。

影响ABS耐热性的因素ABS的耐热性除了受材料本身结构的影响外,还受到许多其他因素的影响。

1.温度升高速率:温度升高速率越快,ABS材料在高温下的性能表现可能越差。

2.填充剂的添加:添加填充剂可以改善ABS材料的热稳定性。

常用的填充剂有玻纤、石墨、硅灰等。

3.添加剂的选择:合适的添加剂能够提高ABS材料的耐热性能。

例如,抗氧化剂可以延缓ABS材料在高温下的老化速度。

4.加工工艺:不同的加工工艺可能会对ABS材料的耐热性能产生影响。

例如,熔体温度、注射速度等参数的不同都可能导致ABS材料的热稳定性不同。

ABS的耐热性测试方法为了评估ABS材料的耐热性能,常用以下几种测试方法:1. 热变形温度测试热变形温度测试是一种常见的评估材料耐热性能的方法。

通过在一定载荷下加热样品,并观察其变形情况,可以确定ABS材料的热变形温度。

2. 热老化试验热老化试验是模拟材料在高温环境下的使用寿命。

(完整版)ABS塑料特性解析

塑料原材料技术特性 目录:1、ABS 塑料2、 PS 塑料3、 PMMA 塑料(有机玻璃)4、 POM 塑料5、 PP 塑料6、 PE 塑料7、聚氯乙烯PVC& PA 塑料(尼龙)9、 PC 塑料10PPO 塑料 (MPPO )11、PSU 塑料12、 PTFE 塑料(F4)13、 ASA 塑料14、 PPS 塑料15、 ETFE 塑料 16、PFA 塑料17PAR 塑料 (U 塑料)18、酚醛塑料19、 氨基塑料20、环氧树脂(EP 21、有机硅塑料 (IS)22塑胶料不良处理方法ABS 塑料(丙烯腈-丁二烯-苯乙烯)英文名称:Acrylonitrile Butadiene Styrene80-90 C 2 小时4、如成形耐热级或阻燃级材料, 生产3-7天后模具表面会残存塑料分解物,导致模具 表面发亮,需对模具及时进行清理,同时模具表面需增加排气位置。

PS 塑料(聚苯乙烯)POM 塑料(聚甲醛)英文名称:Polyoxymethylene (Poly formaldehyde)物料性 能电绝缘性(尤其高频绝缘性)优良,无色透明,透光率仅次 于有机玻璃,着色性耐水性,化学稳定性良好”强度一般, 但质脆,易产生应力脆裂,不耐苯.汽油等有机溶剂.适于制作绝缘透明件.装饰件及化 学仪器.光学仪器等零件.成型性 能1. 无定形料,吸湿小,不须充分干燥,不易分解,但热膨胀系数大,易产生内应力.流动性 较好,可用螺杆或柱塞式注射机成型.2. 宜用高料温,高模温,低注射压力,延长注射时间有利于降低内应力,防止缩孔.变形.3. 可用各种形式浇口,浇口与塑件圆弧连接,以免去处浇口时损坏塑件.脱模斜度大,顶 岀均匀.塑件壁厚均匀,最好不带镶件,如有镶件应预热.PMMA 塑料(有机玻璃)(聚甲基丙烯酸甲脂)英文名称:Polymethyl Methacrylate 比重:1.18克/立方厘米成型收缩率:0.5-0.7% 成型温度:160-230 C 干燥条件:70-90 C 4 小时物料性 能透明性极好,强度较高,有一定的耐热耐寒性,耐腐蚀,绝 缘性良好,综合性能超过聚苯乙烯,但质脆,易熔于有机溶 剂,如作透光材料,其表面硬度稍低,容易擦花.适于制作透明绝缘零件和强度一 般的零件.成型性 能 1. 无定形料,吸湿大,需干燥,不易分解,流动性中等,易发生填充不良,粘模,收缩,熔接 痕等.2. 宜高压注射,在不岀现缺陷的条件下取高料温,高模温,以增加流动性,降低内应力, 改善透明性及强度.模具浇注系统表面应光洁,脱模斜度大,顶岀均匀.同时设排气口, 以防岀现起泡.英文名称:Polystyrene 比重:1.05克/立方厘米成型收缩率:0.6-0.8%干燥条件:成型温度:170-250 C比重:1.41-1.43克/立方厘米成型收缩率:1.2-3.0% 成型温度:170-200 °C 干燥条件:方PP 塑料(聚丙烯)PE 塑料(聚乙烯)英文名称:Polypropylene 比重:0.9-0.91克/立方厘米成型收缩率:1.0-2.5%干燥条件:成型温度:160-220 C英文名称:Polyethylene比重:0.94-0.96克/立方厘米 成型收缩率:1.5-3.6% 干燥条件:成型温度:140-220 C5.可能发生融体破裂,不宜与有机溶剂接触,以防开裂.聚氯乙烯PVC英文名称:Polyamide比重:P A6-1.14克/立方厘米 P A66-1.15克/立方 厘米 P A1010-1.05克/立方厘米 成型收缩 率:PA6-0.8-2.5% PA66-1.5-2.2%成型温度:220-300 C干燥条件:100-110C 12 小时坚韧,耐磨,耐油,耐水,抗酶菌,但吸水大.1. 结晶料,熔点较高熔融温度范围窄,热稳定性差,料温超过300度、滞留时间超过30min 即分解。

探析ABS树脂的热氧老化性能研究

探析ABS树脂的热氧老化性能研究丙烯腈-丁二烯-苯乙烯三元共聚物(ABS树脂)易于出现热氧老化的现象,降低其使用性能。

为此,可以利用酯化反应制备抗氧剂GM,使之与ABS按比例混合,制备成ABS抗氧型树脂,以较好地保证ABS树脂的使用性能。

标签:ABS树脂;热氧条件;老化;性能0 引言ABS树脂有效整合丙烯腈、丁二烯、苯乙烯三种单体物质,使之生成具有热塑性的通用共聚塑料颗粒,体现出优良的力学性能、良好的耐高温性能,然而ABS树脂极易受到温度、氧气条件的干扰和影响,在热氧条件下吸收能量并由稳定的状态进入到激发的状态,并生成大分子自由基,使ABS树脂出现氧化反应,在加工及使用过程中生成氧化自由基和氢过氧化物,不断催化ABS的降解过程,快速增长自由基链,导致ABS树脂呈现出泛黄褪色的状态,降低其使用性能。

1 ABS树脂用抗氧剂的分类ABS树脂在热氧条件下其性能会下降,为此可以在ABS树脂合成加工的过程中,添加抗氧助剂,以较好地增强ABS树脂的耐热氧老化能力。

具体来说,ABS树脂用的抗氧剂主要包括以下几种:1.1受阻酚类抗氧剂它可以由大自然中提取出α-生育酚,进行人工合成形成BHT,体现出良好的热稳定性,没有污染,并在应用中不断完善,生成了单酚类、双酚类、半受阻酚类抗氧剂,其中:单酚类抗氧剂因其分子质量偏低且易于迁移损失,因而可以通过复合的方式以提升其分子质量。

双酚类抗氧剂则是在单酚类抗氧剂中导入硫、氮等杂原子而形成的。

多酚类抗氧剂是由单酚类抗氧剂与中间体反应生成,制备出相对含磷、氮等杂环结构的新型抗氧剂,体现出分子质量大、耐抽提性的特点。

1.2亚磷酸酯类抗氧剂在ABS树脂之中添加亚磷酸酯类抗氧剂,可以分解氢过氧化物,并终止自由基链,较好地抑制受阻酚加工变色,使ABS树脂的色泽保持稳定。

在应用中可以将其分为以下几类:①受阻酚类亚磷酸酯抗氧剂。

它能够提高受阻酚单元的水解稳定性,并有效分解高分子聚合物老化生成的氢过氧化物结构;②季戊四醇雙亚磷酸酯抗氧剂。

常见PP、PE、PU、PVC、ABS 等材料的物理化学特性及应用

常见PP、PE、PU、PVC、ABS 等材料的物理化学特性及应用一、名称PP:聚丙烯PE:聚乙烯PU:聚氨酯PVC:聚氯乙烯ABS:丙烯腈/丁二烯/苯乙烯共聚物PS:聚苯乙烯PSA:苯乙烯-丙烯腈共聚物PVDF:聚偏氟乙烯PC:聚碳酸酯EVA:乙烯-醋酸乙烯共聚物----------------------------------二、材料特性及应用PP:聚丙烯PP是一种半结晶性材料。

它比PE要更坚硬并且有更高的熔点。

由于均聚物型的PP温度高于0℃以上时非常脆,因此许多商业的PP材料是加入1~4%乙烯的无规则共聚物或更高比率乙烯含量的钳段式共聚物。

共聚物型的PP 材料有较低的热扭曲温度(100℃)、低透明度、低光泽度、低刚性,但是有有更强的抗冲击强度。

PP的强度随着乙烯含量的增加而增大。

PP的维卡软化温度为150℃。

由于结晶度较高,这种材料的表面刚度和抗划痕特性很好。

PP不存在环境应力开裂问题。

通常,采用加入玻璃纤维、金属添加剂或热塑橡胶的方法对PP进行改性。

PP 的流动率MFR范围在1~40。

低MFR的PP材料抗冲击特性较好但延展强度较低。

对于相同MFR的材料,共聚物型的强度比均聚物型的要高。

由于结晶,PP的收缩率相当高,一般为1.8~2.5%。

并且收缩率的方向均匀性比PE-HD 等材料要好得多。

加入30%的玻璃添加剂可以使收缩率降到0.7%。

均聚物型和共聚物型的PP材料都具有优良的抗吸湿性、抗酸碱腐性、抗溶解性。

然而,它对芳香烃(如苯)溶剂、氯化烃(四氯化碳)溶剂等没有抵抗力。

PP也不象PE那样在高温下仍具有抗氧化性。

聚丙烯(PP)是常见塑料中较轻的一种,其电性能优异,可作为耐湿热高频绝缘材料应用。

PP属结晶性聚合物,熔体冷凝时因比容积变化大、分子取向程度高而呈现较大收缩率(1.0%-1.5%)。

PP在熔融状态下,用升温来降低其粘度的作用不大。

因此在成型加工过程中,应以提高注塑压力和剪切速率为主,以提高制品的成型质量。

abs材料和pc材料哪个好

abs材料和pc材料哪个好ABS材料和PC材料都是常见的工程塑料材料,它们在工业生产和日常生活中都有着广泛的应用。

那么,究竟是ABS材料更好,还是PC材料更好呢?这个问题并不是简单的一句话就能回答清楚的,需要我们从各个方面进行比较分析。

首先,我们可以从材料的物理性能来进行比较。

ABS材料是一种具有良好的冲击强度和韧性的塑料,具有较好的耐磨性和耐化学腐蚀性,同时具有较好的加工性能,可以进行吹塑、注塑、挤出等加工工艺。

而PC材料则是一种具有优异的透明性和高强度的塑料,具有较好的耐高温性和耐候性,同时具有较好的阻燃性能,广泛应用于电子、汽车、建筑等领域。

综合来看,PC材料的物理性能要优于ABS材料。

其次,我们可以从材料的工程性能来进行比较。

ABS材料在工程领域中具有良好的绝缘性能和抗拉强度,同时具有较好的表面光泽和涂装性能,广泛应用于家电、汽车零部件等领域。

而PC材料则具有优异的耐热性和耐冲击性,同时具有较好的尺寸稳定性和刚性,广泛应用于光学透明领域和高端电子产品。

综合来看,PC材料的工程性能要优于ABS材料。

最后,我们可以从材料的成本和环保性来进行比较。

ABS材料相对来说成本较低,加工性能好,广泛应用于家具、日用品等领域。

而PC材料成本相对较高,但具有较好的耐候性和耐老化性,广泛应用于户外广告、建筑材料等领域。

同时,ABS材料在加工过程中会产生一定的有害气体,对环境造成一定影响,而PC材料则具有较好的耐候性和耐老化性,对环境影响较小。

综合来看,PC材料在成本和环保性方面略优于ABS材料。

综上所述,ABS材料和PC材料各有其优势和劣势,具体应用还需根据实际情况来选择。

在一般家用产品中,ABS材料更为常见,而在高端电子产品和光学透明领域,PC材料更为适用。

希望本文的比较分析能够帮助大家更好地选择适合的材料,提高产品的质量和性能。

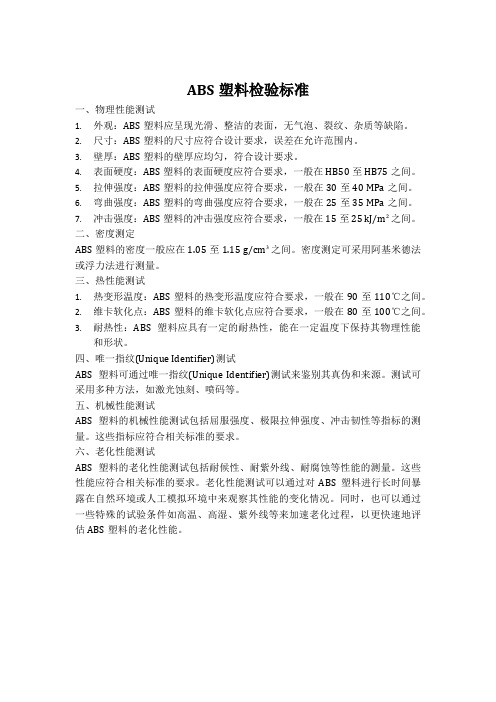

abs塑料检验标准

ABS塑料检验标准一、物理性能测试1.外观:ABS塑料应呈现光滑、整洁的表面,无气泡、裂纹、杂质等缺陷。

2.尺寸:ABS塑料的尺寸应符合设计要求,误差在允许范围内。

3.壁厚:ABS塑料的壁厚应均匀,符合设计要求。

4.表面硬度:ABS塑料的表面硬度应符合要求,一般在HB50至HB75之间。

5.拉伸强度:ABS塑料的拉伸强度应符合要求,一般在30至40 MPa之间。

6.弯曲强度:ABS塑料的弯曲强度应符合要求,一般在25至35 MPa之间。

7.冲击强度:ABS塑料的冲击强度应符合要求,一般在15至25 kJ/m²之间。

二、密度测定ABS塑料的密度一般应在1.05至1.15 g/cm³之间。

密度测定可采用阿基米德法或浮力法进行测量。

三、热性能测试1.热变形温度:ABS塑料的热变形温度应符合要求,一般在90至110℃之间。

2.维卡软化点:ABS塑料的维卡软化点应符合要求,一般在80至100℃之间。

3.耐热性:ABS塑料应具有一定的耐热性,能在一定温度下保持其物理性能和形状。

四、唯一指纹(Unique Identifier)测试ABS塑料可通过唯一指纹(Unique Identifier)测试来鉴别其真伪和来源。

测试可采用多种方法,如激光蚀刻、喷码等。

五、机械性能测试ABS塑料的机械性能测试包括屈服强度、极限拉伸强度、冲击韧性等指标的测量。

这些指标应符合相关标准的要求。

六、老化性能测试ABS塑料的老化性能测试包括耐候性、耐紫外线、耐腐蚀等性能的测量。

这些性能应符合相关标准的要求。

老化性能测试可以通过对ABS塑料进行长时间暴露在自然环境或人工模拟环境中来观察其性能的变化情况。

同时,也可以通过一些特殊的试验条件如高温、高湿、紫外线等来加速老化过程,以更快速地评估ABS塑料的老化性能。

ABS塑料的湿热老化性能研究

文章编号:1001-4543(2000)01-0014-07ABS 塑料的湿热老化性能研究吕争青,卜乐宏(上海第二工业大学塑料材料研究室,上海200041)摘要:本文研究了ABS 塑料片材和冷却塔部件的耐湿热老化性能。

发现ABS 塑料在常温水中基本无性能变化,升高温度则变化加剧,产生颜色变深、力学性能变坏等一系列老化现象。

在热水老化中ABS 塑料更多地发生高分子断裂,生成极性基团和低分子物,使之性能变化加剧,拉伸和冲击强度呈L 型连续下降曲线;而在湿热空气老化试验的中后期则更多地形成高分子交联结构,使性能变化减缓,强度有所回升。

因此ABS 塑料属于“湿度促进老化类型”。

提出以经过热水老化后的ABS 塑料湿态试样的拉伸及冲击强度性能项目来评判它的耐湿热老化性能,确定了试验条件和性能合格指标,已采用在有关的专业标准之中。

关 键 词:ABS 塑料;湿热;老化中图分类号:TQ320.77 文献表示码:A0 引 言ABS 是一种同时兼有良好抗冲击性的硬塑料,这是因为它具有“胞状(香肠片状)”的非均相聚集态结构”[1,2]。

在塑料受力时,橡胶粒子作为应力集中点,既能引发大量的银纹(微裂纹),又可控制银纹的增长。

众多银纹生长必然会吸收很多的外力作用能量。

同时在银纹之间的AS 树脂可因剪应力使之产生剪切应变带,发生剪切屈服现象而吸收大量的外力作用能量[3]。

因此ABS 塑料的性能与其聚集态的两相结构及其变化是紧密相联系的。

对ABS 塑料的热老化和光照(或大气暴露)老化现象已有相当多的研究[4,5],结果认为ABS 塑料的耐老化性能并不太好,且发现在老化中ABS 高分子中的丙烯腈和苯乙烯链节基本不变,而丁二烯分子链节遭到氧化,这是因为含有大量易于断裂而成为弱键结构的孤立双键,在进行1,2加成聚合反应的少量链节中还存在着活性更高的叔碳烯丙基氢基团[6]。

ABS 的热氧化老化过程为自由基型,过氧化基团可继续分解,生成高分子氧自由基,再引起高分子断裂,形成极性基团和低分子物(类似于聚烯烃的情况)[7]。

ABS树脂的储存稳定性研究

ABS树脂的储存稳定性研究ABS树脂是一种广泛应用于各个领域的工程塑料,具有优良的机械性能和耐热性能。

然而,在生产和储存过程中,ABS树脂也会受到一系列的影响因素,进而影响其储存稳定性。

本文将以ABS树脂的储存稳定性为研究对象,探讨其受影响的因素以及如何保障其稳定性。

首先,影响ABS树脂储存稳定性的主要因素包括温度、湿度和光照。

温度是影响ABS树脂物性的主要因素之一。

高温会引起ABS树脂的热老化,导致其力学性能下降、表面发黄、脆化等问题。

因此,在储存过程中,应尽量避免将ABS树脂存放在过高的温度环境中。

湿度是另一个影响ABS树脂储存稳定性的重要因素。

ABS树脂对湿度敏感,容易吸湿,这会导致其物性发生变化。

湿度过高会引起ABS树脂的水解反应,降低其力学性能,甚至导致脆断。

因此,在储存ABS树脂时,应选择低湿度的环境,并密封包装以减少湿气的进入。

光照也是影响ABS树脂储存稳定性的因素之一。

长时间暴露在紫外线下会引起ABS树脂的劣化,使其变黄、变脆。

因此,在储存过程中,应尽量避免将ABS树脂暴露在阳光直射下,或者采取有效的遮光措施。

除了环境因素外,ABS树脂本身的质量和添加剂的选择也会对储存稳定性产生影响。

优质的ABS树脂具有更好的稳定性和服务寿命。

同时,合理选择添加剂也能提高ABS树脂的储存稳定性。

例如,可以添加抗氧剂、光稳定剂等,以增加ABS树脂的抗氧化和耐阳光性能。

为了保障ABS树脂的储存稳定性,以下几点的注意事项需要被遵守。

首先,储存环境应保持干燥、通风,并防止阳光直射。

尽量避免接触水分,同时也要防止储存环境的温度过高。

其次,应采取适当的包装措施,尽量减少湿气的进入。

透明的包装袋和密封袋是常用的包装方式,可以有效保护ABS树脂不受湿气的影响。

此外,对于长期储存的ABS树脂,定期检查其外观和物性变化,如发现异常,应及时采取相应的措施,以防止问题进一步扩大。

综上所述,ABS树脂的储存稳定性受到多种因素的影响,包括温度、湿度、光照等。

abs耐候检测标准

abs耐候检测标准一、外观检测1. 观察样品表面,应光滑、整洁,无明显的划痕、凹陷、气泡等缺陷。

2. 样品颜色应符合设计要求,无明显色差。

3. 样品尺寸应符合设计要求,允许误差在规定范围内。

二、物理性能检测1. 密度检测:使用密度计测量样品的密度,应符合标准要求。

2. 拉伸强度检测:在室温下,使用拉伸试验机对样品进行拉伸,测量其拉伸强度。

3. 弯曲强度检测:在室温下,使用弯曲试验机对样品进行弯曲,测量其弯曲强度。

4. 冲击强度检测:在室温下,使用冲击试验机对样品进行冲击,测量其冲击强度。

5. 热变形温度检测:在规定的条件下,对样品进行加热并测量其变形温度。

三、化学性能检测1. 耐化学性能检测:将样品置于规定的化学试剂中浸泡一定时间后,观察其表面变化,应无明显的腐蚀、变色等现象。

2. 耐候性能检测:将样品置于老化试验箱中,模拟各种环境条件(如紫外线、雨水、高温等),观察其表面变化,应无明显的老化、变色等现象。

四、老化性能检测1. 热老化试验:将样品置于热老化试验箱中,在一定温度下加热一定时间后,观察其表面变化,应无明显的热老化现象。

2. 紫外老化试验:将样品置于紫外老化试验箱中,模拟紫外线照射一定时间后,观察其表面变化,应无明显的紫外老化现象。

3. 盐雾老化试验:将样品置于盐雾试验箱中,模拟海洋环境条件一定时间后,观察其表面变化,应无明显的腐蚀现象。

五、无损检测1. 采用超声波检测样品内部缺陷,应无明显的内部缺陷。

2. 采用X射线检测样品内部缺陷,应无明显的内部缺陷。

六、安全性检测1. 阻燃性能检测:根据阻燃试验标准进行检测,样品的阻燃性能应符合要求。

2. 电性能检测:对样品的绝缘电阻、耐电压等电性能进行检测,应符合标准要求。

聚苯乙烯 - 异戊二烯 - 苯乙烯 原理

聚苯乙烯 (简称PS)、异戊二烯 (简称SBR) 以及苯乙烯 (简称ABS) 是三种常见的合成树脂,它们分别具有不同的特性和用途。

本文主要介绍这三种合成树脂的原理,并比较它们的特点和应用领域。

一、聚苯乙烯(PS)的原理1、聚苯乙烯是一种热塑性树脂,是将苯乙烯单体聚合而成的。

其化学式为 (C8H8)n,结构简单,分子量较低。

聚苯乙烯的主链是由苯环和乙烯单体组成,因此其性质介于烯烃类和芳香族树脂之间。

2、聚苯乙烯具有良好的物理性能,包括优异的机械强度、耐冲击性、耐溶剂性等。

它还具有很好的耐热性和绝缘性,是一种用途广泛的合成树脂。

3、聚苯乙烯主要用于制备塑料制品、绝缘材料、包装材料等。

在工业和民用领域都有广泛的应用。

二、异戊二烯(SBR)的原理1、异戊二烯是合成橡胶的一种重要原料,是将丁二烯和苯乙烯单体共聚而成的合成橡胶。

其化学式为(C8H8)m(C4H6)n,主链上交替排列着丁二烯和苯乙烯单体。

2、异戊二烯具有良好的弹性和耐磨性,同时还具有优异的耐老化性和耐热性。

它还可以与其他橡胶材料和塑料进行良好的混合,具有很好的加工性能。

3、异戊二烯广泛应用于轮胎、胶鞋、输送带、密封制品等领域,是一种使用量巨大的合成材料。

三、苯乙烯(ABS)的原理1、苯乙烯是一种热塑性树脂,是将丙烯腈、丁二烯和苯乙烯单体共聚而成的。

其化学式为(C8H8)m(C4H6)n(C3H3)n,结构上包含烯烃、芳香族和腈类结构。

2、苯乙烯具有优异的耐冲击性、硬度和表面光泽,同时还具有较好的耐热性和耐化学性。

它是一种性能全面的合成树脂。

3、苯乙烯主要应用于家电外壳、汽车零部件、玩具、管道等制品的生产中,是一种性能优越的工程塑料。

聚苯乙烯、异戊二烯和苯乙烯分别是三种常见的合成树脂,它们具有不同的结构和性能,适用于不同的领域。

通过深入了解其原理和特性,可以更好地选择合适的材料,提高产品的性能和质量。

四、三种合成树脂的比较1. 物理性能比较1)强度和硬度:聚苯乙烯具有较高的硬度和强度,适用于制造硬度要求较高的产品,如玩具、家具等;异戊二烯具有较好的弹性和耐磨性,适用于制造需要耐磨性的产品,如轮胎、输送带等;苯乙烯则兼具硬度和耐冲击性,适用于家电外壳、汽车零部件等产品的制造。

ABS改性的研究进展

丙烯腈-丁二烯-苯乙烯(ABS)是20 世纪40年代发展起来的通用热塑性工程塑料。

它的颗粒料是一种微黄色固体,有一定的韧性,密度约为 1.04~1.06 g/cm3。

耐腐蚀能力比较强,能在酸、碱、盐的环境中使用,也可在一定程度上难溶于有机溶剂。

并且具有表面硬度高、坚韧、耐低温冲击性好、耐蠕变性好、尺寸稳定性好、成型收缩率小等优异性能。

ABS 具有以下特点:(1)工作压力高:在常温20 ℃情况下工作压力为1.0 MPa。

(2)抗冲击性好:在遭受突然袭击时仅产生韧性变形。

(3)制品化学性能稳定、无毒、无味,完全符合制药、食品等行业的卫生安全要求。

(4)流体阻力小。

(5)使用温度范围大:其使用的温度范围为-20~70 ℃。

(6)使用寿命长:产品在室内一般可用50 年之久,如埋在地下或水中寿命会更长,且无明显腐蚀。

(7)安装简便密封性好:产品安装采用承插式连接溶剂粘接密封,施工简便、固化速度快、粘合强度高,避免了一般管道存在的跑、冒、滴、漏的现象。

(8)重量轻,节省投资:ABS 的质量是钢铁的1/7,因而减轻了结构重量,减轻了工人劳动强度,并降低了原材料的消耗,可大大节省工程投资。

正是基于上述特点,ABS 被广泛的用于家电外壳、玩具、日常用品与汽车的行业中。

1 ·ABS 构成特点ABS 是由丙烯腈、丁二烯和苯乙烯三种化学单体合成。

但实际上往往是含丁二烯的接枝共聚物与丙烯腈-苯乙烯共聚物的混合物,其中,丙烯腈占15%~35%,丁二烯占5%~30%,苯乙烯占40%~60%,乳液法ABS 最常见的比例是A∶B∶S=22∶17∶61,而本体法ABS 中B 的比例往往较低,约为13%。

组成ABS 的3 种单体具有不同特性:丙烯腈有高强度、热稳定性及化学稳定性;丁二烯具有坚韧性、抗冲击特性;苯乙烯具有易加工、高光洁度及高强度。

三者的结合赋予了ABS 优异的物理、化学、力学性能[1]。

从形态上看,ABS 是非结晶性材料。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

提高极性单体的比例可以提高ABS的耐热性。 橡胶含量过高时,ABS树脂耐热性能会变得 很差。

李东海, 李勇. 耐热级 ABS 树脂的研制[J]. 材料 开发与应用, 2009 (5): 49-51.

不同混料工艺对耐热ABS的耐热性影响

一步共混法的热变形温度要比粉粒共 混法高,这主要得益于粉料混合挤出时 混合均匀 , 材料塑化良好, 熔体能得到 很好的融合。 耐热性单体共聚可以提高 ABS 的耐热 温度,目前最常用的改性单体 α-MS和 MAH、PMI。

不同耐热剂耐热效果的比较

采用 α-MS 和 NPMI 进行共聚,可以使 得 ABS 的耐热性得到提高。随着单体 用量增加,耐热温度变高。

2.2.2 采用α-MS进行共聚

将ABS接枝液和α-MS-AN乳液以不同比例混合后进行凝聚,洗涤,脱水和干燥, 制得不同含胶量的耐热ABS。

α-MS-AN共聚物 、ABS接枝物 、 耐热 ABS和通用级ABS的Tg

• 分为乳液法、乳液悬浮法、本体悬浮法、乳液本体法和连续本体法 接枝法 • 流程长、能耗高、生产的产品范围较窄,产品性能有一定的局限性 • 当前主要生产方法 • 工艺相对简单、产品纯度较高、产品性能较好

接 枝 掺合法

1.3 ABS的应用

1.4 ABS特点

优点 良好刚性 较好韧性 较高强度 较好加工流动性

ABS结构

刚性和耐药 品性 (15~35%) 抗冲击性能 (5~30%)

光泽性和加工 流动性 (40~60%)

1.2 ABS的合成

• 分为胶乳掺合法和固体掺合法 掺合法 • 生产工艺简单、成本低廉,但产品性能低下、加工困难 • 产品的物理、机械性能和加工性能较好 联用法 • 需两套工艺设备,生产过程较为复杂

纯ABS

纯 ABS 的热变形温度和玻璃化转变 温度均要大于接枝后的物质,说明 了MAH接枝ABS会降低其热性能。 可能是ABS分子链上接枝 了MAH短 支链以后导致自由体积的增加,分 子链运 动相对容易,因此分子链可 以在较低的温度下发生单元的运动 和变形。

MAH接枝ABS和纯ABS的热变形温度

ABS/GF/SMA混合体系性能

加入极性的 SMA 后,体系的相容性 得到了明显的改善,冲击强度有较可以提高拉伸强度,在实际共混 时,需要加入相容剂改善性能。

加入SMA前后电镜对比图

2.3.2 采用蒙脱土进行改性 经改性的蒙脱土具有很强的吸附能力,良好的分散性能,可以广泛应用高分子材料 行业作为纳米聚合物高分子材料的添加剂,提高抗冲击、抗疲劳、尺寸稳定性及气 体阻隔性能等,从而起到增强聚合物综合物理性能的作用,同时改善物料加工性能。 在聚合物中的应用可以在聚合物时添加,也可以在熔融时共混添加。

玻璃纤维增强ABS复合材料是以ABS树脂为主体,加入适量经过偶联剂处理的玻璃 纤维并采用双螺杆挤出机而制得的一种新型复合材料。

ABS/GF合金性质

加入玻纤能起到增强作用,但会很大程度下减小其 冲击强度。耐热性能提高不大。电镜显示两者两者 的相容性不好,所以由此导致了界面粘合力不够。

田明, 李齐方, 张立群,等. 共混型高 耐热ABS合金的研制[J]. 高分子材料 科学与工程, 2001, 17(03):157-159.

PMI 含量越高,则其维卡软化温度越高,说 明了PMI是一种高效的耐热改性组分 ,在材料 中每增加1份 ,可使维卡软化点提高23℃。说 明PMI的共聚可以提高ABS的耐热温度。

赵新刚, 于振环, 李树丰, 等. 耐热型 ABS 共聚物 的研制 [J]. 化工新型材料, 2004, 32(5): 33-35.

缺点 耐热性差 耐候性差 阻燃较差

二、耐热性的研究

2.1 ABS耐热性及改善方法

ABS为无定型的聚合物。导致ABS热变形温度仅为90℃左右,大大限制了其应用。 在使用时常用其他方法进行改性。

添加无机 填料法

化学改性 法

ABS耐 热性提 高

物理共混 法

2.2 化学改性法提高ABS热性能

2.2.1 ABS化学改性法探讨 化学法提高ABS耐热性,一是增加聚合物分子间的作用力,二是降低熔融熵。前者 可在分子结构中引入相互作用力强的极性基,后者主要是提高分子的刚性, 高分子 树脂的玻璃化温度 链上引入庞大侧基和熔化前后形态变化小的 结构。一般是采用耐热性好的单体进行共聚。。

ABS 耐热性及耐老化性能研究

目录

一

二

ABS简介 耐热性研究 耐老化性研究 总结

三 四

一、ABS简介

1.1 ABS结构

ABS(acrylonitrile–butadiene–styrene copolymer):丙烯腈,丁二烯和苯乙烯组成 的三元共聚物。通常为浅黄色或乳白色的粒料非结晶性树脂。ABS为使用最广泛 的通用塑料之一。

产品中α-MS的含量占了一半。耐热ABS 的Tg有了较大的提高。说明α-MS的共聚 可以提高ABS耐热性。

图1 乳液接枝共混法制备耐热 ABS流程示意图

郭秀春. 耐热 ABS 树脂的制备及其应用[J]. 现代塑料加工应用, 1991, 3(3): 13-13.

2.2.3 MAH接枝ABS

以二叔丁基过氧化物(DTBP)为引发剂,在反应型双螺杆挤出机中进行ABS接枝 马来酸酐。

PMI含量与维卡软化点关系曲线

一般来说,化学改性方法成本较低;其缺点是潜力不大,耐热温度提高不多,而 且实践起来难度较大 。实际生产中应用较少。

2.3 添加无机填料的方法进行改性

用玻纤、无机颗粒等填料进行增强,其优点是在耐热温度提高的同时,弯曲强度和 模量大幅提高,其缺点是降低了冲击性能并造成表面光洁度的下降。 2.3.1 采用玻纤进行改性

0号样和2号样的DSC曲线

T

朱兆奇 , 刘慧 . 马来酸酐接枝 ABS 及其性能研究 [J]. 工程塑 料应用, 1996, 24(1): 4-7.

2.2.4 采用NPMI进行改性 苯乙烯、丙烯腈、N-苯基马来酰亚胺为共聚单体,将N-苯基马来酰亚胺在苯乙烯 和丙烯腈中溶解制成溶液 。采用乳液聚合成聚合物。