新版GMP检查不同剂型缺陷项举例及检查员解读

GMP检查缺陷项汇总

89、涉嫌批生产记录造假。2016年1月 30日、1月31日、2月1日液体一车间D生 产线共生产诺氟沙星滴眼液1批、酞丁胺 滴眼液2批、色甘酸钠滴眼液5批,其中 多个批次的生产工序时间重叠,批生产 记录中相关设备与使用台账不符,原辅

一、记录方面:

84、车间压差不符合要求。 85、检验室无仪器使用记录。 86、批生产记录不真实,批生产记录中 的生产流程卡包装规格与货位卡入库记 录的包装规格及实物包装规格均不一致。 87、批生产记录中相关工序涉及有关人 员的签名存在代写情况; 1)、检验记录造假:该公司对原药材丹

一、记录方面:

一、记录方面: 4、生产检验记录,部分数据、图谱等缺乏 真实性和可追溯性。

5、成品库中物料无品名、批号、规格、产 地等标识,不能有效证明产品的真实来源;

6、文件管理不规范,批生产记录未按档案 进行管理,随意放置。

7、制剂GMP认证时提出的缺陷,企业整改

一、记录方面:

9、干燥岗位记录中设备编号与设备目录 中设备编号不一致;抽查的五个品种的干 燥岗位记录确少设备名称的填写项目; 10、批生产记录中成品放行审核单中需 质量部和质量授权人审核部分均未审核 并签字,但成品放行证已经放行签字。

一、记录方面:

72、批包装指令内容不完整,指令中理 论领用量未填写; 73、阿莫西林胶囊(批号:160706)批指 令中空心胶囊领料记录未将上批剩余量 计入; 74、试验试剂标签签名存在代签字现

一、记录方面:

78、检验原始记录内容不完整,无检验 所用仪器、试剂的相关信息. 79、原料库物料货位卡记录数据涂改后, 原有数据不可辨; 80、膏滋剂称配间电子秤分度值为 0.01Kg,称配操作时未按显示数据记录,

GMP新增缺陷举例(关键缺陷)及分析

GMP新增缺陷举例(关键缺陷)及分析一、严重缺陷(举例)分别在“厂房、设备、生产管理、无菌产品”等4方面原有分类项下增加4条示例,同时,新增了“数据可靠性、质量控制”等2个新分类项,包括7条示例,严重缺陷示例总计增加11条,具体如下:(一)厂房1.关键生产厂房、设施未按要求清洁或清洁不充分,不同品种间的交叉污染风险较高。

(二)设备1.关键生产设备未按要求清洁或清洁不充分,不同品种间的交叉污染风险较高。

(三)生产管理1.工艺变更引入影响产品质量的风险,但未经过系统的研究和评估。

如变更西林瓶稀释液水浴灭菌工艺,采用色水法进行成品检漏,工艺变更关闭前未充分评估工艺设计的合理性,包括水浴灭菌及色水检漏步骤对产品的质量影响。

(四)无菌产品1.无菌操作区环境监测发现微生物(尤其是真菌或霉菌),在调查和处置不彻底情况下,仍继续进行无菌生产操作,并放行相关产品。

(五)数据可靠性1.无正当理由修改生产、检验用设备和仪器(如完整性测试仪)的系统时间,如发现仪器输出打印记录或电子记录显示的时间与实际操作时间不符,操作人员未经授权即对仪器系统时间进行修改,以掩盖仪器时间错误的事实。

2.无正当理由转移或删除关键检验用设备和仪器(如完整性测试仪)中存储的历史数据,如仪器或设备自身的电子数据存储能力尚未达到极限,且无相关操作规程规定的前提下,操作人员未经授权即将仪器或设备中现有的电子数据进行转移或删除。

3.关键生产、检验活动(例如工艺验证、方法学确认/验证、稳定性考察等)、数据(例如过滤器完整性测试、关键物料称量、灭菌过程、含量测定、有关物质、溶出度等)缺少原始记录,或原始记录无法溯源;4.对关键数据或记录无合理解释地弃用,或以其他方式选择性使用数据或记录;5.无法确保数据和记录的可靠性,导致对药品安全性、有效性、质量可控性的评价产生严重影响;6.故意损毁、隐匿记录和数据或者其存储介质等故意破坏记录和数据的真实性。

(七)质量控制1. 药品生产的关键物料、中间体、成品的检验未进行有效的控制,导致严重影响药品的安全性、有效性和质量可控性。

GMP检查容易出现的缺陷

本文红色字体为整理内容1.企业个别人员对实际操作不熟悉(批号10291510001决明子原药材的液相图谱中出现拖尾未处理),个别人员未经专门培训。

图谱峰形应该有培训,比如理论塔板数,拖尾因子大于多少该图谱不能使用,都应该有培训,让操作者知道什么样子的图谱是能用的2.成品库内设的易串味库、毒性成品库、阴凉库无温湿度记录。

所有有实验的功能间都应该严格控制温湿度这样才能保证试验的准确性,比如多肽严格控制温度这样的试验,如果没有对温湿度进行监控,试验结果可能不准确,或者分析不出来原因3.成品阴凉库存放的桂枝所用内膜袋在包材库未见到相应台账。

所有的原辅料包材来样品留样都应该有台账,按真实的GMP走,合规。

4.原药材阴凉库地面有积水未及时处理造成霉斑。

应该定期对不常用的功能间进行检查,比如有无积水,虫,并收拾卫生。

5.原药材库存放的小通草、黄连、密蒙花、紫菀入库时间为2016年1月19日,但至今未取样。

于第三条同。

6.化验室二氧化硫检测所需0.01%氢氧化钠滴定液为外购,但未进行复标。

购买的滴定液获自己配制的,到期应该定期复标,否则再次使用时容易对试验造成失败,若复标过一次不能再次复标应该即使废弃。

7.企业2015年不合格报告书地骨皮(批号:150430),与企业制定的《批号制定及管理规程》(SMP-08-011)规定的流水号不一致。

做新记录的时候组长组员应该对记录的编号对应sop进行检查。

8.化验室只有一台十万分之一分析天平(型号:FA2004N),不能满足对照品的称定要求。

使用天平的时候,要按照称量的数据写记录,比如天平是0.01的记录不能写0.1,不真实。

1.原料库内部分品种未建立货位卡,如:钩藤(YL003-20160301、YL003-20160302);2.原料库内待验品种无状态标识;化验室的待检药品没有明确标识,存放位置也比较随意就放在主任办公室,没有指定的接受框。

3.2015年人员培训档案中仅有培训计划及评定表等,培训资料不完整;4.原料库及成品库的台账中无相关产品的物料编码、批号等信息;5.两批山药(151101、151102)的显微图片的淀粉粒、导管、草酸钙针晶三个显微图分别相似,存在一图多用的现象;图谱需要真实,不能用类似的图谱互相代替6.企业各类变更未按照规程建立完整的变更系统;7.黄芪(YL132-20150701)检验原始记录中黄芪甲苷的含量测定缺少计算过程;写记录的时候应该尽量详细,不该减少的不能减少8.发现留样室内柴胡(150801)的留样有虫蛀现象。

GMP认证现场检查缺陷项整改报告解读

目录1、现场检查缺陷项描述及缘由分析 (2)1.1主要陷项〔2 项〕描述及缘由分析 (2)1.2一般缺陷项〔15 项〕描述及缘由分析 (6)药品 GMP 认证初检现场检查缺陷项整改报告2023 年8 月我公司迁建拉萨经济技术开发区的异地技改工程通过竣工验收,并取得消防、环保相关合格批复。

2023 年 11 月完成药品生产地址、注册地址变更,取得地址变更后的药品生产许可证、药品注册证补充申请批件。

依据《药品生产质量治理标准认证治理方法》〔试行〕规定,2023 年 1 月 28 日至 31 日国家 GMP 认证中心组织认证专家小组对我公司进展了 GMP 认证现场检查。

检查综合评定结果严峻缺陷项为 0 项,主要缺陷项为 2 项,一般缺陷项 15 项。

对此我公司准时拟定了缺陷整改方案,并严格依据方案规定进展整改。

1、主要缺陷项〔2 项〕描述及缘由分析1.1主要缺陷项〔2 项〕描述及缘由分析1.1.1“振动式药物超微粉机和漩涡振荡筛均未承受针对铁屑的磁选装置,不能保证药粉加工中的铁屑剔除”:〔71 条〕”前处理车间用于原生药粉加工粉的粉碎机、振荡筛,分别选用“LWF100-B 振动式药物超微粉碎机”和“ZS-515 漩涡振荡筛。

” 设备主体及接触药品部件均为不锈钢材质,但两台设备均未配置剔除铁屑的磁选装置,不能保证去除药材粉碎、过筛过程中可能产生的铁屑。

分别选用济南龙微制药设备生产的和江苏珍宝集团生产的。

1.1.2“未按药典标准对批号为 121201 批的冰片、107-120231 批薄荷脑进展含量测定,甘油、羟苯乙酯无托付检验即放行投入使用。

〔223 条〕”检查检验记录时,批号为 107-120231 批薄荷脑购进时,由于比照品未准时购置,加上有原厂检验报告,物料供给商为我公司稳定的长期供给商,QC 人员未进展含量测定,依据厂家含量出具报告。

121201 批冰片,QC 人员为技术检测含量,而 QC 主管未严格符合。

gmp缺陷项

gmp缺陷项主要缺陷1.质量检验⼈员岗位实操⽅⾯的培训不到位,检验基本知识掌握不全⾯。

⽐如未对⾼氯酸滴定液进⾏温度校正;熔点检测仪未按药典要求定期使⽤熔点标准品进⾏校正;检测装量⽤的量筒不是量⼊式的。

(第119条)⼀般缺陷项:1.车间纱窗布满灰尘,且有⼀个的固定条已脱落(第41条)2.企业所⽤的摇摆颗粒机的清洁⽅法⽆饮⽤⽔冲洗时间、清洁剂配制⽅法内容(84条)3. 企业所⽤的摇摆颗粒机的使⽤记录⽆所⽣产药品规格等项⽬(86条)4.化验室使⽤的⽔分测定仪未见校准标识;(第九⼗⼀条)5.仓库⼈员未按操作规程对药品直接接触的包装材料进⾏检查,如内包材仓⼝服液体药⽤聚酯瓶外包装上⽆批号标识;(⼀百零六条)6.批⽣产记录版本由(PM-2CTY)001-00变更为PM-R001-01,未按⽂件管理操作规程办理⼿续;部分⽂件的分发记录不完整,如新修订的中间产品质量标准,分发部门包括质量管理部、⽣产技术部、⼈事⾏政部,分发记录只有⽣产技术部有签收记录;(第⼀百五⼗三条)7.提取(煎煮)记录⽆压⼒、温度、加热时间参数;配液(总混)记录⽆混合温度、压⼒参数;灌装记录⽆灌装速度参数;(⼀百七⼗五条)8.固体制剂混合制粒间正在进⾏混合制粒,⽆⽣产状态牌;(第⼀百九⼗⼀条)9.对照品溶液的配制记录⽆对照品来源、批号及⽤途等信息;(第⼆百⼆⼗三条)10.企业成品留样证⽆留样样品规格项⽬;常温留样室温度记录为32℃,未采取相应的⼲预措施;(第⼆百⼆⼗五条)11.矩形压⼒蒸汽灭菌器再验证报告,未对最冷点和最热点进⾏确认;(确认与验证附录第五⼗条)2016年上半年全省药品 G MP 跟踪检查发现缺陷梳理清单(其它部分)组织机构、⼈员、培训⽅⾯1.车间⽣产⼈员健康查体表中缺少⽪肤病、肝功、过敏试验等信息,质检⼈员查体表中⽆辩⾊⼒检查信息。

(31 条)电⼦记录数据完整性(含计算机化系统)⽅⾯2.药品稳定性试验箱、⽣化培养箱⽆备⽤电源,真空冷冻⼲燥机计算机⼯作站⽆备份数据⽤的移动硬盘;完整性测试仪内保存历史数据不完整,不能准确追溯到所测试的滤芯。

新版GMP认证检查缺陷分析 (1)解析

GSP认证组 2人

医院制剂组 1人

人员概况

国家级药品GMP认证检查员6名 国际药品GMP检查员1名

国家疫苗GMP检查员1名

国家级药品GMP认证检查组长5名

全国药品GMP(2010年修订)检查员组长暨师资3名

全国药品GMP检查员骨干2名

科 室 设 置

• 认证检查科职能

• 药品生产企业GMP认证的技术审查和组织实施现场检查,

提 纲

总 缺 案 企 体 陷 例 概 分 讨 题 况 析 论 交 流

业 问

总

体

概

况

中心概况

江苏省食品药品监督管理局认证审评中心 江苏省药品不良反应监测中心 江苏省药物滥用监测中心

办公室

认证检查科

器械审评科

监测评价科

认证检查科设置

科 室 设 置

• 组织结构

分管领导

焦灵利

科室负责人

李国亮

GMP认证组 2人

质量手册

出现频率 0 1.213% 9.012% 10.65% 16.03% 7.885% 9.965% 16.81%

文件体系 设 备

物料与产品 确认与验证 文件管理

新版GMP认证检查缺陷分析

名称 出现次数 出现频率

生产管理

质量控制与质量保证 委托生产与委托检验

103

质量手册

8.925%

16.89% 0 1.646% 0.953% 0

新版GMP认证检查缺陷分析

严重缺陷

质量管理不符合要求 质量手册

成品检验报告报告日期为2011年,检验原始记录编号为:RED-***-2012年

检验结果偏差管理规程”制定时间为2013年,文件编号为SMP-***-2012

药品gmp认证检查缺陷举例(严重、主要、一般缺陷)讲课稿

药品GMP认证检查缺陷举例附件1 严重缺陷举例本附件列举了部分严重缺陷情况,但并未包含该类缺陷的全部,可根据需要增加其它的缺陷。

人员-高风险产品生产企业的质量管理或生产管理负责人无药学或相关专业本科学历(或中级专业技术职称或执业药师资格),且对其负责的工作缺乏足够的实践经验。

厂房-无空气过滤系统以消除生产或包装时容易产生的空气污染。

-有大范围交叉污染,表明通风系统普遍存在故障。

-生产区或检验区未与其它用于高风险产品的生产区有效分隔。

-厂区卫生状况差,到处有生产残留物积聚/有清洁不充分导致的异物。

-虫害严重。

设备-用于高风险产品的复杂生产操作用设备未经确认符合要求,且有证据表明存在故障。

生产管理-无书面的生产处方。

-生产处方或生产批记录显示有明显的偏差或重大的计算错误。

-伪造或篡改生产和包装指令。

质量管理-质量管理部门不是明确的独立机构,缺乏真正的决定权,有证据表明质量管理部门的决定常被生产部门或管理层否决。

原辅料检验-伪造或篡改分析结果。

成品检验-批准放行销售前,未按照所适用的质量标准完成对成品的检验。

-伪造或篡改检验结果/伪造检验报告。

记录-伪造或篡改记录。

稳定性-无确定产品效期的数据。

-伪造或篡改稳定性考察数据/伪造检验报告。

无菌产品-关键灭菌程序未经验证。

-注射用水(WFI)系统未经验证,有证据表明存在微生物/内毒素超标的情况。

-未做培养基灌装验证以证明无菌灌装操作的有效性。

-无菌灌装产品在灌装期间无环境控制/未监控微生物。

-培养基灌装验证失败后仍继续进行无菌灌装生产。

-未对首次无菌检查不合格进行彻底调查,就根据复试结果批准放行产品。

附件2 主要缺陷举例本附件列举了部分主要缺陷情况,但并未包含该类缺陷的全部,可根据需要增加其它的缺陷。

人员-生产企业的质量管理或生产管理负责人无药学或相关专业本科学历(或中级专业技术职称或执业药师资格),且对其负责的工作缺乏足够的实践经验。

-委托无足够资质的的人员履行质量管理部门或生产部门的职责。

GMP检查员培训:认证检查中发现的缺陷举例(共5篇)

GMP检查员培训:认证检查中发现的缺陷举例(共5篇)第一篇:GMP检查员培训:认证检查中发现的缺陷举例附件1 严重缺陷举例本附件列举了部分严重缺陷情况,但并未包含该类缺陷的全部,可根据需要增加其它的缺陷。

人员-高风险产品生产企业的质量管理或生产管理负责人无药学或相关专业本科学历(或中级专业技术职称或执业药师资格),且对其负责的工作缺乏足够的实践经验。

厂房-无空气过滤系统以消除生产或包装时容易产生的空气污染。

虫害严重。

设备-用于高风险产品的复杂生产操作用设备未经确认符合要求,且有证据表明存在故障。

生产管理-无书面的生产处方。

-生产处方或生产批记录显示有明显的偏差或重大的计算错误。

伪造或篡改检验结果/伪造检验报告。

记录-伪造或篡改记录。

稳定性-无确定产品效期的数据。

-伪造或篡改稳定性考察数据/伪造检验报告。

无菌产品-关键灭菌程序未经验证。

-注射用水(WFI)系统未经验证,有证据表明存在微生物/内毒素超标的情况。

无菌灌装产品在灌装期间无环境控制/未监控微生物。

附件2 主要缺陷举例本附件列举了部分主要缺陷情况,但并未包含该类缺陷的全部,可根据需要增加其它的缺陷。

人员-生产企业的质量管理或生产管理负责人无药学或相关专业本科学历(或中级专业技术职称或执业药师资格),且对其负责的工作缺乏足够的实践经验。

质量管理部门与生产部门人员不足,导致差错率高。

-与生产、质量管理有关的人员培训不足,导致发生相关的GMP 偏差。

-健康要求内容不完整。

厂房-存在可能导致局部或偶发交叉污染的通风系统故障。

-未对如空气过滤器的更换、压差监控进行维护/定期确认。

空调净化系统和纯化水系统未经确认符合要求。

-未根据需要控制或监测温湿度(如未按标示的要求贮存)。

-与生产区或产品暴露的设备直接相邻或位于其上方的墙面/天棚有损坏(破洞、裂缝或油漆剥落)。

-因管道或固定设备造成有无法清洁的表面,或有灰尘直接位于产品或生产设备的上方。

-表面外层涂料(地面、墙面和天棚)无法进行有效清洁。

GMP检查缺陷项汇总

一、记录方面:

• 78、检验原始记录内容不完整,无检验所用仪器、试剂的相关信息. • 79、原料库物料货位卡记录数据涂改后,原有数据不可辨; • 80、膏滋剂称配间电子秤分度值为0.01Kg,称配操作时未按显示数据记录, 实际记录只保留小数点后1位数字; • 81、清洗液、消毒液无标识; 82、成品库无温湿度计及记录。 83、生产设备、容器无清洁状态标识。

• 59、现场检查时,外包工序已经结束,但外包间设备台上存放有部分说明书, 且无识别标志。

一、记录方面:

• 60、空调净化验证中未收集臭氧发生器的臭氧发生量等关键数据参数(第一百 四十条); • 61、人工牛黄检验用对照品及紫外分光光度计使用情况,企业使用的紫外分光

光度计无电子图谱保存功能,无审计追踪功能,使用记录填写不完整。

一、记录方面:

• 44、天平使用记录不完整。 • 45、化验室液相色谱仪、气相色谱仪已超过检定期。 • 46、低温液体贮槽上注阀、下注阀及取样管道无状态标识;

• 47、车间工作服未编号;

• 48、车间内部分设备无标识,无编号; • 49、清洁后的生产用容器未标明有效期,包装岗位的包装袋无标识。 • 50、试剂室试剂盐酸标签损坏。 • 51、化验室存放的气瓶无标识。

• 6、文件管理不规范,批生产记录未按档案进行管理,随意放置。

• 7、甘草、黄芪等原料及成品检验未按药典规定全检,黄芪检验存在套用色谱

图的问题。

• 8、企业未对员工进行《药品生产质量管理规范》的《确认与验证》、《计算 机化系统》两个附录的培训;未对QC主任实施岗前培训及考核;

二、生产管理方面:

• 9、干燥间、蒸煮间内压力表校验已经过期(有效期为2016.9.18); • 10、成品库及包材库内温湿度计不能正常使用,温湿度记录仍然记录,且与温 湿度计显示值不一致; • 11、一名QC未进行2016年健康体检。 • 12、化验室内电脑中保存各品种的薄层色谱图和显微鉴别图谱均无批号,且成 品和原料的图谱无法区分。

新版GMP认证检查缺陷

新版GMP认证检查缺陷主要缺陷:1条现场检查时企业仅对201101002批次20%的人血白蛋白进行了持续稳定考察留样,其他制品没有持续稳定考察留样。

企业稍后重新制定了稳定性考察方案,其他批次人血白蛋白及其他制品拟开展持续稳定性考察。

公司对原料、中间品和成品稳定性考察欠规范,如冻干静注人免疫球蛋白(pH4)原液、半成品的储存期确定,企业以三批成品合格为标准,以此来判断所确认原液、半成品在储存期内是否合格;新生产区试生产成品的稳定性留样方案不合理,仅选择性留样部分产品。

依据:第二百三十六条某些情况下,持续稳定性考察中应当额外增加批次数,如重大变更或生产和包装有重大偏差的药品应当列入稳定性考察。

此外,重新加工、返工或回收的批次,也应当考虑列入考察,除非已经过验证和稳定性考察。

一般缺陷;21条1、物料取样间和无菌、微生物限度检查所使用的消毒剂未除菌过滤处理,无菌检查空调系统每次使用后停机,不易保持空气清洁度。

依据:第十二条质量控制的基本要求:(一)应当配备适当的设施、设备、仪器和经过培训的人员,有效、可靠地完成所有质量控制的相关活动;(二)应当有批准的操作规程,用于原辅料、包装材料、中间产品、待包装产品和成品的取样、检查、检验以及产品的稳定性考察,必要时进行环境监测,以确保符合本规范的要求;(三)由经授权的人员按照规定的方法对原辅料、包装材料、中间产品、待包装产品和成品取样;(四)检验方法应当经过验证或确认;(五)取样、检查、检验应当有记录,偏差应当经过调查并记录;(六)物料、中间产品、待包装产品和成品必须按照质量标准进行检查和检验,并有记录;(七)物料和最终包装的成品应当有足够的留样,以备必要的检查或检验;除最终包装容器过大的成品外,成品的留样包装应当与最终包装相同。

2、轧盖、洗瓶等岗位人员对本岗位的关键控制参数不清楚。

依据:第二十七条与药品生产、质量有关的所有人员都应当经过培训,培训的内容应当与岗位的要求相适应。

新版GMP认证现场检查缺陷项汇总

第 256 条)

原料药生产**传递的在线的管道灭

28

厂房 菌,这是耐压的管道,但之前没有按照蒸气

无菌原料药

主要缺陷

保压循环过程的设计,蒸气就从这头进去

从那头出去。该企业虽采取通过进的量要

比出的量大这种方式. 来保证有一定的压

差。但这样的方式还是存在一定的风险的,

始终不及密闭循环方式保持的压差。这家

记录。

原料药

设备清洗状态标志无清洁日期,只有有效截止日

38

原料药

期。

熔点测定仪的温度校正值较大,不符合测量精密

39

度要求,没有进行必要的调试,但检查该设备的

原料药

验证报告,验证结论却符合规定。

40

生产车间真空干燥箱无校准标志。

原料药

制水间总进、总回的监测频次与文件规定不符;

41

原料药

制水间易氧化物测定无煮沸设备。

回顾中对进入 B 级洁净区的洁净服整衣间的悬浮

15

小容量注射剂 一般缺陷

粒子超标,风险评估分析内容不全面,未对所涉

及批次产品质量进行评估。(对应 GMP 的第 13 条)

按照新版 GMP 要求对员工质量管理、偏差调査、

风险管理、无菌保障培训不够深入系统,对个别

16

从事生产的操作岗位 SOP 培训不到位,如: 空压 小容量注射剂 一般缺陷

企业也采取了监测取样等措施,但纯粹通过取样

监测来保证,可能不足以完全避免

风险。(对应 GMP 原料药附录第 7 条)

在末端房间,也属于洁净区,蒸气直接放出来的,

通过排风放走,这样这个洁净房间的潮湿度会高,

29

厂房 这个洁净间空调过滤器不是耐高湿的,这也是一 无菌原料药

GMP认证现场检查缺陷项整改报告解读

GMP认证现场检查缺陷项整改报告解读目录1、现场检查缺陷项描述及原因分析 (2)1.1主要陷项(2 项)描述及原因分析 (2)1.2一般缺陷项(15 项)描述及原因分析 (6)2、风险评估 (7)3、整改措施 (11)4、整改情况 (14)药品GMP 认证初检现场检查缺陷项整改报告2012 年8 月我公司迁建拉萨经济技术开发区的异地技改工程通过竣工验收,并取得消防、环保相关合格批复。

2012 年11 月完成药品生产地址、注册地址变更,取得地址变更后的药品生产许可证、药品注册证补充申请批件。

根据《药品生产质量管理规范认证管理办法》(试行)规定,2013 年1 月28 日至31 日国家GMP 认证中心组织认证专家小组对我公司进行了GMP 认证现场检查。

检查综合评定结果严重缺陷项为0 项,主要缺陷项为2 项,一般缺陷项15 项。

对此我公司及时拟定了缺陷整改方案,并严格按照方案规定进行整改。

1、主要缺陷项(2项)描述及原因分析1.1主要缺陷项(2 项)描述及原因分析1.1.1“振动式药物超微粉机和漩涡振荡筛均未采用针对铁屑的磁选装置,不能保证药粉加工中的铁屑剔除” :(71 条)”前处理车间用于原生药粉加工粉的粉碎机、振荡筛,分别选用LWF100-B振动式药物超微粉碎机”和ZS-515漩涡振荡筛”。

设备主体及接触药品部件均为不锈钢材质,但两台设备均未配置剔除铁屑的磁选装置,不能保证去除药材粉碎、过筛过程中可能产生的铁屑。

分别选用济南龙微制药设备有限公司生产的和江苏瑰宝集团有限公司生产的。

1.1.2“未按药典标准对批号为121201 批的冰片、107-120201批薄荷脑进行含量测定,甘油、羟苯乙酯无委托检验即放行投入使用。

(223 条)” 检查检验记录时,批号为107-120201 批薄荷脑购进时,因为对照品未及时购买,加上有原厂检验报告,物料供应商为我公司稳定的长期供应商,QC 人员未进行含量测定,根据厂家含量出具报告。

新版GMP认证检查缺陷分析 (1)

GMP 认 证 工 作

2003-2004 79家, 185家

……

2005-2006

171家,118家

2007-2008

85家

102家

2009-2010

2011-2012

169家 125家

108家

118家

GMP 认 证 工 作

• 新版GMP认证情况

国家局认证生产企业:111家中21家通过

通过率19.1%

条款

217

新版GMP认证检查缺陷分析

严重缺陷

质量管理体系未能有效运行

质量手册

QA、QC人员实践经验不够;部分QC人员未经《药典》培训 ;未进行卫生和微生物学知识培训 部分人员缺乏新版GMP意识 生产未结束,清场记录已填写;各个岗位没有生产控制记 文件体系 录;部分生产设备和检验仪器无使用记录 未制定持续稳定性考察方案 质量回顾报告的数据未进行趋势分析

GSP认证组 2人

医院制剂组 1人

人员概况

国家级药品GMP认证检查员6名 国际药品GMP检查员1名

国家疫苗GMP检查员1名

国家级药品GMP认证检查组长5名

全国药品GMP(2010年修订)检查员组长暨师资3名

全国药品GMP检查员骨干2名

科 室 设 置

• 认证检查科职能

• 药品生产企业GMP认证的技术审查和组织实施现场检查,

压缩空气岗位操作人员对空压系统操作、维护、清洁的培训不到位

医用氧充装岗位安全防护知识培训不到位,现场充装操作工裸手操作 个别从事药品检验的人员岗位操作培训效果欠佳,如纯化水在线监测电导 率未确定温度后检测,红外分光光度计采用聚乙烯薄膜仪器进行检查未及 时记录

文件体系

新版GMP认证检查缺陷分析

GMP检查不合格项(样本资料)

康乐杜**(***86) 2013-01-28 13:23:55一、严重缺陷:无。

二、主要缺陷:1项1.偏差、变更处理的案例中缺少风险评估的内容如无菌原料药精品干燥工序将手工进料变更为真空进料,未见相关风险评估内容。

(第二百四十三条)三、一般缺陷:15项1. 对人员培训效果的评价及确认不够全面,个别人员培训不到位。

如制药用水制备岗位操作人员不能按照纯化水、注射用水检验标准操作规程正确进行“氨”检查操作且对电导率控制指标不熟悉;制水和空调净化系统操作工不熟悉制水系统和空调系统的操作规程。

(第二十七条)2.片剂生产用模具发放无相应记录。

(第七十八条)3.注射用水系统维护操作规程部分内容不准确,如未依据设备参数或相关验证结果制定控制进水流量等参数、手工操作方法与生产商规定不符合。

(第八十二条)4.纯化水设备系统(EDI)未制定清洁方法、程序等内容。

(第八十四条)。

5.原料药生产设备状态标识内容不完整,如未标示清洁日期、有效期等内容。

(第八十七条)6.实验室部分量具无明显标识,未标明校准有效期、清洁有效期,如移液管、试管等。

(第九十三条)7.口服制剂车间中控实验室使用超过校准有效期的AL104电子天平检查片重差异。

(第九十四条)8.特殊管理的物料如丙酮未严格执行有关规定,无安全警示标识等。

(第一百三十条)9.原料药工艺验证记录不完整,如验证记录未见稀盐酸的投料量。

(第一百四十八条)10.片剂溶出度检验记录,紫外测定数据未采用检验设备自动打印的记录。

(第一百六十条)11.药品检验仪器设备无编号,未制定编制编号的操作规程。

(第一百八十二条)12.原料药C级洁净区洁具间的容器、物品无任何标识。

(第一百九十二条)13.原料药粗品过滤工序敞开暴露,无防止污染的措施(第一百九十七条)14.无菌原料药中间体质量标准有关物质检查及含量测定方法不能提供检验方法验证资料;某片剂红外吸收鉴别检验记录、含量测定检验记录未记录必要的环境温、湿度;某片剂含量测定检验记录未标明电子天平的信息,某片剂红外吸收鉴别检验记录未标明红外光谱仪的信息。

新版GMP认证缺陷条款大全讲解

新版GMP缺陷条款汇总╳╳╳公司的新版GMP不合项大容量注射剂主要缺陷: ╳╳╳注射剂调配工序记录中释配后的体积数与验证后仪器读数对照表体积数不一致,生产部门与质量部门未安偏差处理程(第二百五十条, (第二百五十二条,)一般缺陷:1、部分培训的汇总内容不完整,未对微生物基础知识培训的计划培训人数、实际培训人数进行统计,也没有说明对未加培训人员的补充培训情况。

(第二十七条)2、灯检岗位人体检缺少辨色力的检查记录。

(第三十一条)3、物料仓库物料入口无挡雨雪设施。

(第六十条)4、D级区洁净区清洗后容器具未置于器具间存放,无保证干燥的措施。

(第八十五条)5、已经取样的塑料输液容器组合盖取样后未按规定恢复两层包装,也未先发放使用。

(第一百零三条)6、未对产品召回系统的有效性进行评估(第三百零五条);7、2011年注射液的产品年度评价中缺少相关设备和设施的运行、确认等情况。

(第二百六十六条);8、大体积水浴灭菌柜增加探头后,对此项变更控制的处理记录中缺少相关的风险评估;(第二百四十二条)9、配制系统确认验证方案内容不完整,未明确稀配液含量均一性确认项目的取样方案与可接受标准;(第一百四十八条)10、灌装岗位清场SOP中规定,灌装结束后没有使用完的非PVC膜材应在A级保护下包扎,现场检查操作人员未按SOP规定执行。

(第一百八十九条)11、使用微生物培养的培养箱无温度自动记录功能,原始记录中仅记录一次温度。

(第二百二十三条)12、╳╳╳细菌未按规定保存,现场检查时放置在2-8度冰箱内。

(第二百二十六条)13、2012年7月对工厂的自检范围不全面,只对生产车间、公用系统、仓库进行了自检,未对自检缺陷项的整改进行跟踪核实,也未对自检进行总结与评价。

(第三百零九条)新版GMP一般缺陷案例(2012-10-30 07:23:34)转载▼标签:杂谈厂房- 人员可通过生产与包装区域的门直达室外。

- 地漏敞口/无存水弯。

- 液体和气体的出口处无标志。

GMP检查缺陷项汇总

GMP检查的流程和标准

申请检查:企业向监管部门提出 申请,提交相关资料

现场检查:监管部门对通过资料 审查的企业进行现场检查,核实 其GMP执行情况

添加标题

添加标题

添加标题

添加标题

资料审查:监管部门对申请资料 进行审查,确定是否符合GMP要 求

缺陷项汇总:监管部门将检查过 程中发现的缺陷项进行汇总,并 告知企业进行整改

针对缺陷项进行 分类,明确改进 目标

制定详细的改进 计划,包括时间 表和责任人

加强员工培训, 提高操作技能和 GMP意识

建立完善的监控 机制,确保改进 措施的有效实施

未来GMP检查的计划和方向

定期开展GMP自查,确保符合 法规要求

加强员工培训,提高GMP意识 和操作技能

建立GMP检查数据库,实现信 息共享和数据分析

THEME TEMPLATE

20XX/01/01

XX

GMP检查缺陷 项汇总

单击此处添加副标题

汇报人:

目录

CONTENTS

单击添加目录项标题 GMP检查概述 缺陷项汇总

GMP检查建议和改进措施 GMP检查总结和展望

单击此处添加章节标题

章节副标题

GMP检查概述

章节副标题

GMP检查的定义和目的

GMP检查的定义:GMP检查是指对药品生产过程进行全面检查,确保药品生产符合相关法规和标准要求。 GMP检查的目的:确保药品生产过程符合法规要求,提高药品质量和安全性,保障公众健康。

缺陷项汇总

章节副标题

缺陷项分类

生产设备缺 陷

生产过程缺 陷

生产环境缺 陷

质量管理体 系缺陷

缺陷项描述和影响

缺陷项一:生产设备清洁不彻底,可能导致产品污染 缺陷项二:生产操作不规范,可能影响产品质量 缺陷项三:原辅料验收不严格,可能引入不合格原料 缺陷项四:成品检验不严格,可能导致不合格产品流入市场

GMP检查缺陷项汇总

朱秀勤 2017-04-10

• 1、部分产品无批生产记录,购进量、生产量和销售量失衡,实际生 产和批生产记录不能一一对应。

• 2、生产过程混乱,批生产记录不完整,无法反映生产过程,购进量、 生产量和销售量失衡,中药材、中间产品、成品取样时只有取样证 显示取样数量,在货位卡、物料流转、留样记录中均无取样数量的 记载,也未减去取样数量。

• 3、原版空白的批生产记录生产管理负责人和质量管理负责人未严格 审核。如工艺规程规定物料平衡限度中的物料平衡标准为95-101%, 但批生产记录中,物料平衡标准为85-100%,其物料总平衡计算中 也未包含取样量;

• 4、生产检验记录,部分数据、图谱等缺乏真实性和可追溯性。 • 5、成品库中物料无品名、批号、规格、产地等标识,不能有效证明

产品的真实来源;

• 6、文件管理不规范,批生产记录未按档案进行管理,随意放置。 • 7、制剂GMP认证时提出的缺陷,企业整改后岗位生产记录仍使用过

时文本,但使用的版本号为修订号。

• 8、物料和成品的质量标准没有按文件标明文件编号和版本号等,内 容简单,仅仅只有质量控制的限度要求,并且未经批准;

• 65、制水岗位酸度计及电导率仪现场无SOP。 • 66、负压称量台M05-005-05操作规程操作性不强,未验证; • 67、已清洁的洁净服未标示有效期; • 68、传递窗使用清洁记录版本不一致,记录未受控。

69、已清洁的立式超声波清洗机无清洁效期,有残留玻屑。 • 70、灯检岗位人工灯检仪现场无操作规程. • 71、称量瓶恒重数据及加样烘干后称量数据一致性较高;原始

新版GMP检查不同剂型缺陷项举例及检查员解读

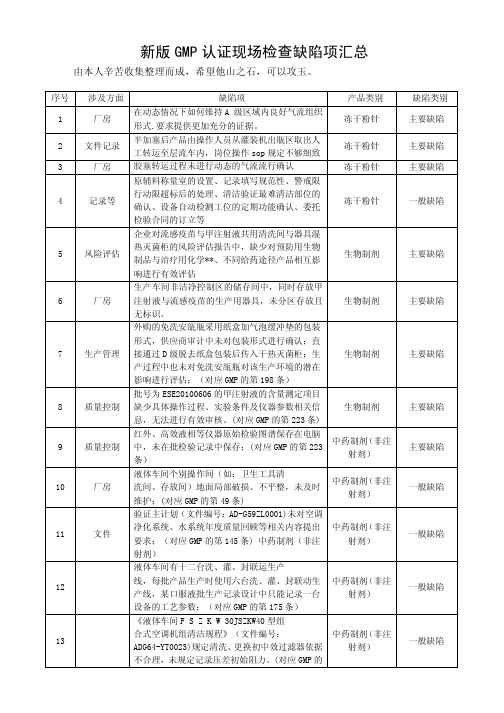

一、冻干粉针剂生产线现场检查主要缺陷:在动态情况下如何维持A级区域内良好气流组织形式,要求提供更加充分的证据;半加塞后产品由操作人员从灌装机出瓶区取出人工转运至层流车内,岗位操作SOP规定不够细致;胶塞转运过程未进行动态的气流流行确认。

(对应无菌附录第32、33条)一般缺陷:原辅料秤量室的设置、记录填写规范性、警戒限行动限超标后的处理、清洁验证最难清洁部位的确认、设备自动检测工位的定期功能确认、委托检验合同的订立等;二、生物制剂企业现场检查主要缺陷:企业对流感疫苗与甲注射液共用清洗间与器具湿热灭菌柜的风险评估报告中,缺少对预防用生物制品与治疗用化学药品、不同给药途径产品相互影响进行有效评估;生产车间非洁净控制区的储存间中,同时存放甲注射液与流感疫苗的生产用器具,未分区存放且无标识;(对应GMP的第15条)外购的免洗安瓿瓶采用纸盒加气泡缓冲垫的包装形式,供应商审计中未对包装形式进行确认;直接通过D级脱去纸盒包装后传入干热灭菌柜;生产过程中也未对免洗安瓿瓶对该生产环境的潜在影响进行评估;(对应GMP的第198条)批号为ESE20100606的甲注射液的含量测定项目缺少具体操作过程、实验条件及仪器参数相关信息,无法进行有效审核;(对应GMP的第223条)三、中药制剂(不含注射剂)现场检查主要缺陷:1.红外、高效液相等仪器原始检验图谱保存在电脑中,未在批检验记录中保存;(对应GMP 的第223条)一般缺陷:液体车间个别操作间(如:卫生工具清洗间、存放间)地面局部破损,不平整,未及时维护;(对应GMP的第49条)前处理(净料)车间净料暂存库存放的薄荷、川芎等净药材未按规定的条件储存;(对应GMP的中药制剂附录第21条)验证主计划(文件编号:AD-G59-ZL0001)未对空调净化系统、水系统年度质量回顾等相关内容提出要求;(对应GMP的第145条)液体车间有十二台洗、灌、封联运生产线,每批产品生产时使用六台洗、灌、封联动生产线,安神补脑液批生产记录设计中只能记录一台设备的工艺参数;(对应GMP的第175条)《液体车间FSZKW30,FSZKW40型组合式空调机组清洁规程》(文件编号:AD-G64-YT0023)规定清洗、更换初中效过滤器依据不合理,未规定记录压差初始阻力;(对应GMP的第183条)四、小容量注射剂现场检查主要缺陷:公司未启动A级区悬浮粒子在线监测系统的报警功能,对报警装置2-4小时巡检的SOP缺少验证数据支持。

GMP认证现场检查缺陷项整改报告解读

目录1、现场检查缺陷项描述及原因分析 (2)1.1 主要陷项(2项)描述及原因分析 (2)1.2 一般缺陷项(15项)描述及原因分析 (6)2、风险评估 (7)3、整改措施 (11)4、整改情况 (14)药品GMP认证初检现场检查缺陷项整改报告2012年8月我公司迁建拉萨经济技术开发区的异地技改工程通过竣工验收,并取得消防、环保相关合格批复。

2012年11月完成药品生产地址、注册地址变更,取得地址变更后的药品生产许可证、药品注册证补充申请批件。

根据《药品生产质量管理规范认证管理办法》(试行)规定,2013年1月28日至31日国家GMP认证中心组织认证专家小组对我公司进行了GMP认证现场检查。

检查综合评定结果严重缺陷项为0项,主要缺陷项为2项,一般缺陷项15项。

对此我公司及时拟定了缺陷整改方案,并严格按照方案规定进行整改。

1、主要缺陷项(2项)描述及原因分析1.1 主要缺陷项(2项)描述及原因分析1.1.1 “振动式药物超微粉机和漩涡振荡筛均未采用针对铁屑的磁选装置,不能保证药粉加工中的铁屑剔除”:(71条)”前处理车间用于原生药粉加工粉的粉碎机、振荡筛,分别选用“LWF100-B振动式药物超微粉碎机”和“ZS-515漩涡振荡筛”。

设备主体及接触药品部件均为不锈钢材质,但两台设备均未配置剔除铁屑的磁选装置,不能保证去除药材粉碎、过筛过程中可能产生的铁屑。

分别选用济南龙微制药设备有限公司生产的和江苏瑰宝集团有限公司生产的。

1.1.2 “未按药典标准对批号为121201批的冰片、107-120201批薄荷脑进行含量测定,甘油、羟苯乙酯无委托检验即放行投入使用。

(223条)”检查检验记录时,批号为107-120201批薄荷脑购进时,因为对照品未及时购买,加上有原厂检验报告,物料供应商为我公司稳定的长期供应商,QC人员未进行含量测定,根据厂家含量出具报告。

121201批冰片,QC人员为技术检测含量,而QC主管未严格符合。

新版GMP检查常见缺陷(部分)

检查常见缺陷:未对辅料残留物环氧乙烷进行检测。

(第12条)质量受权人的相关培训不到位。

(第25条)未建立人员因身体不适而不适应生产的报告制度。

(第29条)对参观和未经培训人员进入生产区和质量控制区未进行更衣指导。

(第23条)未严格执行一般生产区厂房的清洁或消毒的书面操作规程。

(第41条)未规范保存厂房、公用设施、固定管道建造或改造后的竣工图纸。

(第45条)对多产品共用厂房、设施、设备的可能性缺少相应的评估报告。

(第46条1款)设备的排水设施的防倒灌的装置非空气阻隔式。

(第51条)仓储区满足物料和产品的贮存条件的检查或监控记录不全。

冷库自动监控温度装置失灵。

(第58条)原辅料不合格区、成品退货和召回区未进行有效隔离。

(第61条).设备预防性计划和操作规程不完善,维护和维修记录不全。

(第80条)用于药品生产或检验设备和仪器的使用日志中缺少清洁、维护、维修等内容;第86条)应对制药用水及原水进行定期监测。

未对纯化水总回水和总送水的电导率进行日常监测。

(第100条)空气净化设备安装清单未存档;用于洁净室灭菌的浓度确认无相应文件说明;洁净室消毒周期确认资料内容不完整(第139条)。

物料接收记录未注明包装容器的数量;未注明生产厂家。

(第106条)缺少确认每一包装内原辅料的记录。

(第110条)工艺验证中未对混合均一性进行统计分析。

(第138条)验证方案及报告中缺融浆罐、反应罐搅拌速度,搅拌桨的最低高度、反应温度等运行参数,并未对参数评价。

(第139条5款)对新建车间设备运行与制品生产过程验证,质量控制缺少与原车间进行比较评价。

(第142条)验证总计划未对空调净化系统、制药用水系统年度质量回顾等相关内容提出要求。

(第145条)生产工艺规程和部分操作规程及记录内容不全。

一些操作参数和控制参数不明确。

(第150条)批生产记录的修订未按操作规程管理。

(第153条)文件的起草、修订、审核、批准签名和日期不规范。

(第154条)偏差和变更管理文件中没有明确规定偏差和变更的类别方式。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

一、冻干粉针剂生产线现场检查主要缺陷:在动态情况下如何维持A级区域内良好气流组织形式,要求提供更加充分的证据;半加塞后产品由操作人员从灌装机出瓶区取出人工转运至层流车内,岗位操作SOP规定不够细致;胶塞转运过程未进行动态的气流流行确认。

(对应无菌附录第32、33条)一般缺陷:原辅料秤量室的设置、记录填写规范性、警戒限行动限超标后的处理、清洁验证最难清洁部位的确认、设备自动检测工位的定期功能确认、委托检验合同的订立等;二、生物制剂企业现场检查主要缺陷:企业对流感疫苗与甲注射液共用清洗间与器具湿热灭菌柜的风险评估报告中,缺少对预防用生物制品与治疗用化学药品、不同给药途径产品相互影响进行有效评估;生产车间非洁净控制区的储存间中,同时存放甲注射液与流感疫苗的生产用器具,未分区存放且无标识;(对应GMP的第15条)外购的免洗安瓿瓶采用纸盒加气泡缓冲垫的包装形式,供应商审计中未对包装形式进行确认;直接通过D级脱去纸盒包装后传入干热灭菌柜;生产过程中也未对免洗安瓿瓶对该生产环境的潜在影响进行评估;(对应GMP的第198条)批号为ESE20100606的甲注射液的含量测定项目缺少具体操作过程、实验条件及仪器参数相关信息,无法进行有效审核;(对应GMP的第223条)三、中药制剂(不含注射剂)现场检查主要缺陷:1.红外、高效液相等仪器原始检验图谱保存在电脑中,未在批检验记录中保存;(对应GMP 的第223条)一般缺陷:液体车间个别操作间(如:卫生工具清洗间、存放间)地面局部破损,不平整,未及时维护;(对应GMP的第49条)前处理(净料)车间净料暂存库存放的薄荷、川芎等净药材未按规定的条件储存;(对应GMP的中药制剂附录第21条)验证主计划(文件编号:AD-G59-ZL0001)未对空调净化系统、水系统年度质量回顾等相关内容提出要求;(对应GMP的第145条)液体车间有十二台洗、灌、封联运生产线,每批产品生产时使用六台洗、灌、封联动生产线,安神补脑液批生产记录设计中只能记录一台设备的工艺参数;(对应GMP的第175条)《液体车间FSZKW30,FSZKW40型组合式空调机组清洁规程》(文件编号:AD-G64-YT0023)规定清洗、更换初中效过滤器依据不合理,未规定记录压差初始阻力;(对应GMP的第183条)四、小容量注射剂现场检查主要缺陷:公司未启动A级区悬浮粒子在线监测系统的报警功能,对报警装置2-4小时巡检的SOP缺少验证数据支持。

注:检查组在该公司期间,经现场确认,该设备的在线监测系统的报警功能已启动。

(对应GMP的无菌附录10条)一般缺陷:公司个别偏差分析内容不完整,如:2010年年度回顾中对进入B级洁净区的洁净服整衣间的悬浮粒子超标,风险评估分析内容不全面,未对所涉及批次产品质量进行评估。

(对应GMP的第13条)按照新版GMP要求对员工质量管理、偏差调查、风险管理、无菌保障培训不够深入系统,对个别从事生产的操作岗位SOP培训不到位,如:空压站岗位操作工岗位SOP培训不到位。

(对应GMP的第27条)C级区无菌内衣的无菌鞋套没有编号,无法确认清洗的唯一性。

(对应GMP的第30条)内包材进入C级区时,传递窗内的叠加式码放方式不利于自净。

(对应GMP的第47条)C级洗衣洁净区物料入口缓冲间地架设计不合理,不能充分自净。

(对应GMP的第47条)编号43-1011《制剂车间净化空调系统维护规程》中,未对低于初阻力阻力时应更换初、中效过滤器做出规定。

(对应GMP的第48条)部分验证原始数据归档不全,如:纯化水系统验证缺少储罐取样点;运输模拟验证方案中,仅有德国、美国、法国,未对实际发运地如国内做气候温度数据采集;氮气系统验证缺少对储气钢瓶清洁状态的描述。

(对应GMP的第172条)批号为4011C42的某某注射液的配液批生产记录,没有规定夹层的正常压力范围。

(对应GMP的第174条)批生产记录配制过程中注射用水的除菌过滤器过程记录不全,未记录制备量和操作过程。

(对应GMP的第48条)药液除菌过滤操作中,清洗确认记录内容不全,如快装接头、三通等。

(对应GMP的第199条)代码为R-56-0004-04《菌株/菌液灭活处理记录》中未体现菌种编号。

(对应GMP的第226条)未按文件规定对胶塞、针头等内包材的境外供应商进行现场审计。

(对应GMP的第255条)物料供应商审计资料不完整,如药用盐酸和药用氢氧化钠未加盖物料供应商印章。

(对应GMP的第256条)五、无菌原料企业现场检查主要缺陷原料药生产药品传递的在线的管道灭菌,这是耐压的管道,但之前没有按照蒸气保压循环过程的设计,蒸气就从这头进去从那头出去。

该企业虽采取通过进的量要比出的量大这种方式,来保证有一定的压差。

但这样的方式还是存在一定的风险的,始终不及密闭循环方式保持的压差。

这家企业也采取了监测取样等措施,但纯粹通过取样监测来保证,可能不足以完全避免风险。

(对应GMP原料药附录第7条?)另外,在末端房间,也属于洁净区,蒸气直接放出来的,通过排风放走,这样这个洁净房间的潮湿度会高,这个洁净间空调过滤器不是耐高湿的,这也是一个缺陷。

他们整改时,在末端设多了一个监测点,换了耐高湿的高效过滤器。

检查员举例子解读:滥用洁净走廊的概念有些无菌制剂企业盲目设置洁净走廊。

洁净走廊通常是用在固体制剂的生产车间里,它的目的是在一些多品种或者产粉尘的车间,防止产生粉尘污染,如果操作间压差大于走廊的压差,那么操作间的粉尘就会流入到走廊,这样会污染其它的区域。

于是对这样的车间要求操作间相对于走廊要形成一定的负压,这样就可以控制固体制剂的粉尘污染。

反而无菌制剂生产中,这个洁净走廊并不是必须的,只在部份的环节,如称量系统等会产生粉尘的环节,需要洁净走廊,但并不是所有的操作间都需要设置洁净走廊。

不了解设置压差梯度的核心:新版GMP对固体制剂提出这个概念,压差梯度设置的核心是控制污染和交叉污染。

我们国家早期的洁净车间设计时是不太合理的,空调系统设计中往往没有考虑压差梯度。

过去仅规定哪个地方要有压差表,那么企业就会按照这个规定,在这里安上压差表;你说要大于10P,我就大于10P了,别的没有规定我也就不用管了。

企业不是从压差梯度防止污染这个根本的核心去考虑的,只是为了符合当时GMP的根本条款规定来放置。

但是这种情况现在还是存在。

我们在检查中发现有固体制剂企业对此的理解不到位。

他放个压差表仍然不理解意义何在,GMP规定洁净区比非洁净区大10P,他就调高压差,数字上大于10P 。

但是在洁净区的空气的流向他不去关注。

检查员解读:要真正理解GMP要求的目的是什么,再选择要不要做,怎么做,这是很重要的。

无菌保障的实质是全过程质量管理在对药品GMP证书有效期延期中检查中,曾遇到有注射剂的生产企业,在洗瓶的初洗、精洗过程,对洗瓶的水量是没有考查和控制的。

即便是初洗,如果达不到要求,也会影响下一步的精洗甚至影响整过过程。

如这一批洗5000个瓶,瓶子的污染程度如何?应该用多大的水量?这些水初洗后,什么时候需要重新更换新的水?有些企业甚至循环使用精洗的水再返回用来初洗,这都是不行的,因为水已经污染了。

这些过程都是需要纳入严格的全过程质量控制中去的。

检查员解读:无菌保障不只是某一个环节的问题,硬件设备的先进、原料质量控制、环境监测、生产全过程做到无菌保障,在线监测等,这是一个全程质量管理控制过程。

写了不等于懂了对软件的建立还是存在生搬硬套的现象。

98版来了,我放上硬件;2010版来了,我就建文件了。

你要的质量回顾,那我写上,你要偏差,我也写上。

曾见过一个企业,偏差写得特别好,但问为什么做?哪些是偏差?却一问三不知,也不知道哪考来的模板。

在这个现场检查灌装车间时,正好看到运输线上一个西林瓶,啪一下掉下来,碎了。

操作人员就一扫了之。

问他这算生产的异常还是偏差呢?他说算偏差吧,就没注意而已。

也没有进一步的分析,就结束了。

如空调系统,有些企业SOP写得很清楚,我们多少时间清洁过滤器一次,压差到多少以后就不用了或者换了,这些都给背下来了。

但是现场问她,为什么压差会越来越高,她说堵了,堵了怎么办,不知道。

很多人是在机械的在背SOP上写的,如现场检查温度设置,温度,50度正负2度,问他,你调哪里?他说,我们的机器就是50 度正负2度。

检查员解读:一问三不知,主要缺陷也可能是严重缺陷。

人员质量风险意识薄弱•在现场检查中,曾看到肿瘤药物的检验室操作人员戴上了防毒面具进行操作,看起来安全防范做得很到位。

这时,在称量操作过程中,有一滴液体溅落在称量台上,称量台正对上方是通风口。

操作员顺手拿了一块抹布,将溅液擦掉,然后再顺手将抹布放在一边。

没有采取其它的措施。

没有再进行风险分析,抹布上是否带有药粉?溅落液是否会通过通风口造成污染?•检查中,有一家企业是不久前通过欧盟GMP认证的企业,他们的委托国外公司提供的文件版本所建立的文件系统是我所见的做得很好。

但是检查过程中发现,他们的人员质量意识缺失。

该公司生活饮用水委托当地疾控中心去检验的,疾控中心出具报告是水质指标不合格。

但是他们却没看到,到我们去检查的时候才看到。

水,相当于你的原料,是一定要去审核的,要去检查,并找出不合格的原因,再去控制。

这里可以看出他们质量管理体系出现了空缺,也可以说是人员质量意识缺失。

另外,该公司的生产部长在陪同检查的时候,在生产区一直在嚼口香糖。

即便这位部长的专业能力很强,但质量风险意识怎么算高呢?检查员解读:质量风险意识没有真正贯彻和理解,文件体系做得再漂亮没有真正有效执行也只是一堆文件;专业能力的高低不等于质量风险意识一定强;通过欧盟认证的企业也不一定做得很好。

这是严重缺陷“一生产粉针剂的无菌制剂企业,来了一批料,操作人员把其中的两桶料打开发现有问题(粉针是分装的)。

于是,他把它们拿掉了,但其它的剩下继续使用。

”检查员解读:这肯定是严重缺陷。

一是品种风险高,二是发现了这个情况,首先应该把这一批料全部停下来,这批料不能罐,要查找原因,甚至要查找这一批、再上一批物料,要跟供应商联系。

这说明该企业的质量管理体系已经破坏了,人员质量意识非常淡薄。

2010版GMP 检查缺需要结合整体情况、品种风险程度,现场情况,企业的情况来进行判断。

如纯化水系统出了问题,如果是注射剂用水,就是严重缺陷;如果是外用制剂,口服制品用的水,就不算严重缺陷。

还要从整体来看,看是偶然发生还是经常发生,还是所有环节都有问题;如产品问题,是偶然一个批号出了问题,还是多批次都出了问题,对偏差有没有及时的纠正,变更你有没有进行有效的控制措施,有没有进行风险评估,风险评估的工具是什么。

质量管理体系的几个要素发现了问题,但是却没有去处理,我认为至少是一种缺陷。

固体制剂实际上要找到严重缺陷是比较少的,除非有违法违规的问题,或者是有硬伤的东西,那可能出现在硬件上,或者人员资质上。