高炉均压煤气回收技术的应用

炉顶料罐均压煤气回收方案

长了均放时间的弊端,提出的氮气填充法直接采用氮气均压,下料同时

对料罐进行补压,下料结束后关闭下料阀和供氮气阀门,对料罐内氮气

进行排放,实现放散气体洁净,煤气无外排。

(3)煤气引射法:通过采用高压煤气引射低压煤气的方法,将炉顶料罐排 放到布袋除尘器的低压煤气引入净煤气管网。实现料罐煤气的全部回收。 引射效率可达1:10以上,即一立方米高压煤气可将10立方米的低压煤气 引入净煤气管网。

,按4 M3煤气1度电,电价0.5元计算,每 料罐每批料产生煤气量为 144.5÷4×0.5=18.1元 按每天料批150批,作业天数350天计 算,年煤气发电产生效益: 18.1×150×2×350=1900500元(190.05万 元)

四、设计、生产中的相关技术方案

工艺流程:将炉顶料罐均压煤气在均放管道上,引出一 路煤气沿煤气下降管引到干法除尘箱体,除尘后由箱体 引入调压阀组后净煤气管道。达到均压煤气净化、回收 的目的。 除尘灰输送、排放、运输技术方案。(方案1、使用2个 箱体,定期轮换,防止积灰;方案2、箱体排灰设仓式 泵、定期输灰)

3、国内高炉炉顶料罐煤气回收现状:

目前,国内高炉均压放散基本采用传统的均压放散技术,用半净煤气或净

煤气一次均压,用氮气二次均压,百分之九十五以上的高炉对均压煤气不做

回收,直接将含尘荒煤气或半净煤气放散到大气中。按吨铁放散量7- 9Nm3 计算,目前,我国年产6亿吨生铁煤气放散量达50亿立方米左右,经济损失 高达5. 5 亿元人民币(高炉煤气单价按0. 11元/Nm3计算)。目前已知的新均 压放散煤气回收工艺,或回收成本过高,或不能在工业中实现很好的煤气回 收,无法同时实现经济效益与环保效益二者兼顾。

2、高炉炉顶料罐煤气回收工艺方案分析:

回收利用高炉煤气节能降耗增效益

.

电占全厂总 幼 }发 用 电率 ( 另 )

一 …

}

` 4 , 6 12 0 6 , 3“ 14,

一

040

920

3

0 08

.

}

6

.

0 034 0 040

0

. .

.

67 48 59

.

924

.

0 8 8 60 7236 80 46 8958

11391

.

4

0 08

0

.

.

0 0

.

180 943

匀3 0 3 4

3

高 高

。

即可收 回

3o 0 kw

余热发 电机 组 为 我 厂 余 所 回 收 的余 热

0 % 对 企 业节 1

,

。

高炉经 改 造 后

。

生铁 产 量 增加

热资 源 回收创造 了 良好条件 资 源 占我厂 余 热 回 收量 的 8 4 能降耗起到 了决定性的 作用

0 综合能耗 下 降 i 2

k琴 下降 2 5 O 标准煤

6 万千 瓦 时 8

。

。

3 0 O0 k W 余 热发 电机组 从 1 9 8 0

综 上 听述

,

回 收利用高 炉煤 气作 发 电燃

表

时间 发 电量 五 万(

。了 3

Zx

00

余热发 电机 组 历 年 技术经 济 指标

发电 利润 ( 万元 )

38

.

煤气 发 电 成 本 元(

0

. ,

五)

}

和佣煤 气量 标准煤 节 约 量 1 外 购 电综 合 (万扭勺 (t ) l ( 元 / k w 五) 585 3

高炉煤气均压放散回收技术

高炉煤气均压放散回收技术高炉煤气均压放散回收技术,这名字听起来像是个高深莫测的学问,实际上它就像个神秘的调酒师,把那些看似无用的东西变得有用。

说到高炉煤气,咱们先了解一下。

这东西是在高炉炼铁过程中产生的,满满的热量和气体。

原本这些气体就像个不受欢迎的亲戚,没地方去,还得处理掉。

但现在,科技可真是给力,让我们学会了把这些气体巧妙地收回利用。

想象一下,工厂里冒着烟的高炉,空气中飘荡着一股焦炭的味道。

那些气体就像是一群无处安放的小精灵,东奔西跑,实在让人无从下手。

但现在,咱们的技术就像是一个聪明的管家,把这些“精灵”们统统聚集起来,变废为宝。

高炉煤气均压放散回收,简而言之,就是把那些排放出来的煤气收回来,变成可再利用的资源。

这可不是小打小闹,而是个大工程。

说到这里,肯定有人问了,这么做有什么好处呢?嘿,咱们可不是随便说说。

这可是能省下不少钱的好办法!原本这些气体排出去,就像把钱往外扔。

而现在,收回来的气体可以用来发电,或者再利用在生产过程中,真是“一举两得”。

这就像是把家里的闲置物品整理出来,发现原来能卖个好价钱,心里那个美滋滋啊。

再说了,环保也是个大问题。

如今人人都在说绿色发展,这高炉煤气的回收可真是为环保添砖加瓦。

气体没了,废气减少了,空气质量提高了,简直是为蓝天做贡献,谁不喜欢呢?想想看,自己生活的地方空气清新,心情都会跟着好起来。

就像那句老话说的:“远离污浊,才能清新。

”不过,实施这个技术也不是随随便便就能搞定的。

首先得对设备进行改造,就像给老房子添置现代化的设施。

需要专业人员进行调试,这可得花费一些心思。

还要考虑到安全问题,这些煤气可不是好惹的玩意,搞不好就会引发安全隐患。

所以,技术的成熟和设备的完善就显得尤为重要。

再说,有了这个技术之后,咱们在高炉炼铁的过程中,管理起来也变得轻松多了。

以前总是担心煤气外泄,现在有了均压放散回收,大家的心里都踏实了许多。

好比是把一个看似复杂的谜题解开,心里那种快感可不是一般人能理解的。

湘钢4#高炉料罐均压放散煤气回收工艺实践

湘钢4#高炉料罐均压放散煤气回收工艺实践摘要:本文结合湘钢4#高炉大修项目中对均压放散系统的优化改造,主要对高炉料罐均压煤气放散回收系统的工艺流程进行了阐述,并重点分析了该系统的工艺设计、核心设备以及改造后产生的经济效益,符合国家节能减排,降本增效的产业政策。

关键词:高炉料罐;均压放散;煤气回收;0引言2019年,为贯彻落实《政府工作报告》、《中共中央国务院关于全面加强生态环境保护坚决打好污染防治攻坚战的意见》、《国务院关于印发打赢蓝天保卫战三年行动计划的通知》等有关要求,生态环境部联合五部门下发了《关于推进实施钢铁行业超低排放的意见》-环大气[2019]35号文件,文中明确指出:高炉炉顶料罐均压放散废气应采取回收或净化措施。

高炉煤气是高炉炼铁生产过程中副产的可燃气体,其主要成分是CO、CO2、N2和H2,炉顶荒煤气的含尘量一般<10g/Nm3。

高炉生产过程中,炉顶料罐在装料前需将罐体内的高压煤气先放散泄压后,才能开启上密封阀进行装料。

此部分放散煤气通常都是直接通过炉顶消音器排入大气。

由于煤气中含有大量有毒、有害、易燃易爆的气体,并且放散过程中伴随有大量粉尘,这对大气环境尤其是高炉生产区域造成了严重的污染,不符合环大气[2019]35号文件要求,并且全年均压放散煤气量较大,造成煤气能源浪费。

另外放散煤气中一般含有较高的水分,通过消音器对空放散时,由于压力突然降低,煤气中的水分容易析出结露与粉尘混合后常常黏糊、堵塞均排压阀及放散消音器,使其不能正常工作,导致高炉休风检修,给高炉的生产维护带来很大困难。

为响应钢铁行业对工序节能降耗、环境保护、挖潜增效的工作要求,2021年湘钢炼铁厂4#高炉大修项目中,对高炉炉顶系统进行了优化改造,将原有的均压煤气放散系统改为了均压煤气放散全回收系统。

湘钢4#高炉采用无料钟炉顶上料设备,高炉炉容1800m³,炉顶压力235kPa左右,顶温140-150℃,炉顶料罐容积为45m³。

高炉均压煤气回收探讨.doc

高炉均压煤气回收探讨王彦军(中冶赛迪工程技术股份有限公司,重庆400013)【摘要】回收高炉均压煤气具有重要的环保意义和可观的经济效益。

主要介绍了湿法煤气清洗和干法布袋除尘回收均压煤气的工艺流程、技术特点,并对这两种回收工艺的一些关键技术问题进行了分析探讨,提出了解决问题的途径。

【关键词】均压煤气;回收;减排;湿法煤气清洗;干法布袋除尘1前言近年来,随着低碳经济的全球化趋势和日益严峻的气候问题逐渐引起人们的高度关注,我国相继提出了建设低碳、清洁、高效型企业和资源节约、环境友好型企业的要求。

在冶金行业中,高炉炼铁所需的能耗和产生的污染在整个钢铁工序中占有很大的比重,是节能减排措施的重要推进对象。

现在,针对高炉系统节能减排的研究已经取得了较大进展,如高炉均压煤气回收、热风炉废气余热回收、环保水渣处理等环保措施的成功应用,不仅为企业和社会带来了良好的环保效应,也给企业带来了可观的经济效益。

2回收均压煤气的意义高炉冶炼生产过程中,炉顶料罐内的均压煤气通过旋风除尘器和消音器后,通常都是直接排入大气。

由于旋风除尘器只能除去煤气中一部分较大直径颗粒的粉尘,其余的粉尘都随着放散煤气直接排入了大气中,并且高炉煤气为含有大量CO和少量H2、CH4等有毒、可燃物的混合气体,这对大气环境尤其是高炉生产区域造成了严重的污染,同时也白白浪费了这部分煤气能源。

另外,均压煤气一般含有较高的水分,通过消音器对空放散时,由于压力突然降低,煤气中的水分容易析出结露,随均压煤气排放的粉尘遇水变湿后常常黏糊、堵塞放散消音器,使其不能正常工作,给高炉的生产维护带来很大困难。

因此,回收这些直接排入大气的均压煤气,具有十分重要的现实意义。

以一座4000 m3的高炉为例,年工作日按350天考虑,每天约有12×104m3的均压煤气排出,经过炉顶的旋风除尘器后,均压煤气含尘量仍在10 g/m3左右。

经计算,回收这些均压煤气,减少的污染物排放量和产生的经济效益分析如下。

凌钢5#高炉均压煤气回收改造及节能分

第40卷,总第236期2022年11月,第6期《节能技术》ENERGY CONSERVATION TECHNOLOGY Vol.40,Sum.No.236Nov.2022,No.6凌钢5#高炉均压煤气回收改造及节能分析苏相成(凌源钢铁集团设计研究有限公司,辽宁 凌源 122500)摘 要:凌钢5#高炉新增均压煤气回收系统,可以实现对均压煤气的回收。

均压煤气回收采用的是双级引射工艺,采用高压净煤气作为引射动力气源。

该项目年可回收高炉煤气约1900万m 3,可有效减少碳排放和煤气灰排放,年可减少煤气灰排放量112t ,减少碳排放量1097t ,还有效降低了高炉炉顶噪音。

因此该项目既是节能项目又是环保项目,对凌钢具有显著的经济效益和环保效益。

关键词:均压煤气;引射;回收;超低排放;节能中图分类号:TK018 文献标识码:A 文章编号:1002-6339(2022)06-0571-04Recovery and Transformation of Equalized Pressure Gas and Energy SavingAnalysis of No.5Blast Furnace at Lingyuan SteelSU Xiang -cheng(Design Research Co.,Ltd.of Lingyuan Iron &Steel Group,Lingyuan 122500,China)Abstract :The new equalized pressure gas recovery system in No.5blast furnace of Lingyuan steel.Can recover all equalized pressure gas.The recovery of equal -pressure gas is a two -stage ejection process,using high pressure net gas as ejection power gas source.The project can recover about 19million stere of blast furnace gas annually,which can effectively reduce carbon emissions and gas ash emissions.The an⁃nual gas ash emissions can be reduced by 112tons and carbon emissions by 1097tons,and the noise of blast furnace roof can also be effectively reduced.Therefore,this project is not only an energy saving pro⁃ject but also an environmental protection project,which has significant economic and environmental bene⁃fits for Lingyuan steel.Key words :equalizing gas;ejector;recycling;ultra -low emissions;energy saving收稿日期 2022-05-18 修订稿日期 2022-06-10作者简介院苏相成(1988~),男,本科,高级工程师,现从事采暖通风工程设计、施工和运行管理工作。

高炉炼钢过程中的煤气利用与能源回收

高炉炼钢过程中的煤气利用与能源回收高炉炼钢是当今钢铁行业的主要生产工艺之一。

在这个过程中,煤炭作为主要的还原剂和能源来源发挥着重要作用。

然而,传统的高炉炼钢过程中会产生大量的煤气,如果不进行有效的利用和能源回收,将会造成巨大的能源浪费和环境污染。

因此,煤气利用与能源回收成为提高高炉炼钢工艺效益和环境可持续性的关键。

一、煤气的产生与组成在高炉炼钢过程中,煤炭经过还原反应生成一系列的煤气。

这些煤气主要包括一氧化碳(CO)、二氧化碳(CO2)、氢气(H2)和一些其他杂质气体。

煤气中的一氧化碳和氢气具有较高的可燃性和热值,是宝贵的能源资源。

二、煤气的利用方式高炉煤气的利用方式多种多样,主要包括发电、燃烧回收以及化学合成等。

1. 发电将高炉煤气中的可燃气体直接用于燃烧发电是最常见的利用方式之一。

通过利用煤气中的可燃成分,发电机组可以转化为电力,满足炼钢厂内部的电力需求,并有可能向外输送电力。

2. 燃烧回收除了发电,高炉煤气也可以通过燃烧回收的方式利用。

通过将煤气引入燃烧炉或锅炉,燃烧产生的高温燃烧气体可以被用于预热炉内的原料或蒸汽供应,减少能源的消耗。

3. 化学合成煤气中的一氧化碳和氢气可以通过进一步的化学反应转化为有价值的化学品。

例如,一氧化碳可以用于合成甲醇、乙醇等化学品,氢气可以用于合成氨、乙烯等化学品。

这种方式可以提高煤气的附加值,并促进化工产业的发展。

三、能源回收的技术与装置为了更好地利用高炉煤气和回收能源,炼钢厂需要采用一系列的技术与设备。

1. 高炉煤气处理系统高炉煤气处理系统主要用于煤气的清洁和转换。

通过除尘、脱硫、脱氰等处理步骤,可以将煤气中的固体颗粒、硫化物和氰化物等有害物质去除,提高煤气的利用效率和稳定性。

2. 合理的煤气管网设计高炉煤气管网的设计合理性对于煤气的利用和回收至关重要。

通过科学的管道布局和流量控制,可以最大限度地减少煤气能量的损失和浪费。

3. 先进的煤气利用技术目前,高炉煤气利用的技术也在不断发展与改进。

高炉煤气资源现状、回收利用及其技术发展概况

高炉煤气资源现状、回收利用及其技术发展概况1 前言高炉煤气是钢铁工业中的高炉炼铁过程中副产的一种可燃气体。

高压鼓风机(罗茨风机)鼓风,并且通过热风炉加热后进入了高炉,这种热风和焦炭助燃,产生的是二氧化碳和一氧化碳,二氧化碳又和炙热的焦炭产生一氧化碳,一氧化碳在上升的过程中,还原了铁矿石中的铁元素,使之成为生铁,这就是高炉炼铁的化学过程。

铁水在炉底暂时存留,定时放出用于直接炼钢或铸锭。

这时候在高炉的炉气中,还有大量的过剩的一氧化碳,这种混和气体,就是“高炉煤气”。

这种含有可燃一氧化碳的气体,是一种低热值的气体燃料,可以用于冶金企业的自用燃气,如加热热轧的钢锭、预热钢水包等。

也可以供给民用,如果能够加入焦炉煤气,就叫做“混和煤气”,这样就提高了热值。

高炉煤气的主要成分为:CO、CO2、N2、H2、CH4等,其中可燃成分CO含量约占25%左右,H2、CH4的含量很少,CO2、N2的含量分别占15%,55 %,热值仅为3500kJ/m3左右。

高炉煤气的成分和热值与高炉所用的燃料、所炼生铁的品种及冶炼工艺有关,现代的炼铁生产普遍采用大容积、高风温、高冶炼强度、高喷煤粉量的生产工艺,采用这些先进的生产工艺提高了劳动生产率并降低能耗,但所产的高炉煤气热值更低,增加了利用难度。

高炉煤气中的CO2、N2既不参与燃烧产生热量,也不能助燃,相反,还吸收大量的燃烧过程中产生的热量,导致高炉煤气的理论燃烧温度偏低。

高炉煤气的着火点并不高,似乎不存在着火的障碍,但在实际燃烧过程中,受各种因素的影响,混合气体的温度必须远大于着火点,才能确保燃烧的稳定性。

高炉煤气的理论燃烧温度低,参与燃烧的高炉煤气的量很大,导致混合气体的升温速度很慢,温度不高,燃烧稳定性不好。

高炉煤气中存在大量的CO2、N2,燃烧过程中基本不参与化学反应,几乎等量转移到燃烧产生的烟气中,燃高炉煤气产生的烟气量远多于燃煤。

在钢铁工业用能结构中,煤炭约占70%左右,在煤炭的热能转换中有65.88%是以焦炭和煤粉形式参与冶炼生产的,另有34.12%的热能是以可燃气体(包括高炉煤气、转炉煤气、焦炉煤气)形式出现。

高炉炉顶均压煤气回收利用的研究

涟钢科技与管理2020年第4期高炉炉顶均压煤气回收利用的研究陈进辉(涟钢工程技术有限公司)摘要本文针对高炉炉顶均压煤气对外直排的现状,对回收高炉炉顶均压煤气安全性,可靠性,经济效益及环保效益进行研究、阐述。

关键词高炉;炉顶均压煤气;回收利用随着低碳经济的全球化,国家提出建设低碳、清洁、环保、高效型和资源节约型企业。

冶金行业炼铁高炉的能耗和污染在整个钢铁生产中占很大比重,针对高炉系统节能减排的研究和应用有较大突破,如高炉水渣处理和热风炉废气余热回收等。

高炉炉顶料罐均压煤气在生产过程中直接排放到大气中,在排放过程中产生噪音,又浪费能源、影响环境。

如何高效、清洁、安全的回收利用高炉均压放散煤气,是一个值得研究的课题。

1 高炉炉顶料罐加料现状钢铁行业高炉炉顶料罐加料有并罐加料和串罐两种形式,1个生产周期如下(料罐为空罐时)。

a. 上密打开,向料罐里装料(此时料罐下料闸和下密阀处于关闭状态)。

b. 装料完毕,上密关闭,同时关闭煤气放散阀,一次均压煤气向料罐里均压。

c. 均压完毕,下密打开,向高炉里放料。

d. 放料完毕,下密关闭,打开煤气放散阀,煤气放散。

e. 煤气放散完毕,上密打开,向料罐里装料,完成高炉加料1个生产周期。

高炉加料按如此循环,一般每小时6~7批料,多的每小时8~9批料,每批料大约7~10分钟,煤气放散压力约0.25MPa,放散时产生噪音,并把大量煤气和粉尘排放到大气中,既浪费能源,又影响环境,随着国家对节能减排要求越来越高,高炉均压放散煤气回收是一个很有价值的项目。

2 主要工艺流程均压煤气为毒性气体,且含尘量高,即使通过炉顶旋风除尘器、消音器等处理后直接排放到大气中,也会造成环境污染。

均压煤气回收是在高炉炉顶料罐加料过程中第4步,第5步实施,料罐放料完毕后,打开回收阀回收,当料罐中均压煤气压力从250kPa降到30kPa左右时(压力根据生产及煤气总管调整,本过程相对于打开放散阀对空放散煤气时间长5~10 s, 高炉每批料一个加料周期大约7~10分钟,基本对高炉没有影响),关闭回收阀,打开放散阀,打开上密,向料罐里装料,进行下一轮加料循环。

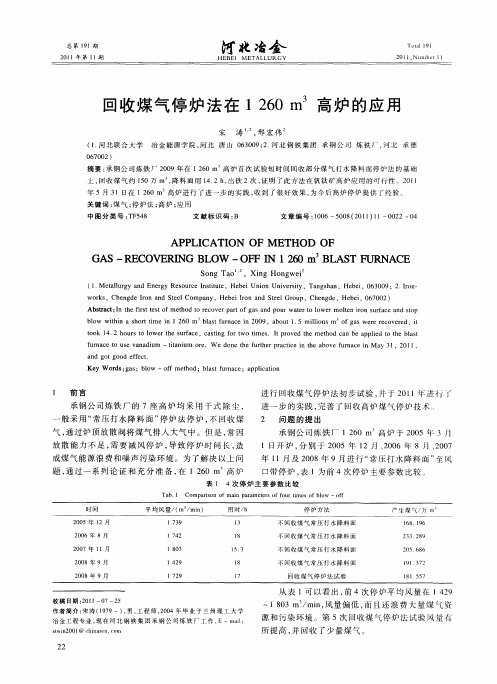

回收煤气停炉法在1260m~3高炉的应用

年 5月 3 1日在 120m 6 高 炉 进 行 _进 一步 的实 践 , 到 了很 好效 果 , 今 后 高 炉 停 炉 提 供 丁 经 验 r 收 为

4 号上 升

图 2 1 高 炉 打 水 管 安 装 示 意 图 #

F g 2 I sal i g a fw ae o rn i e o # b a tf r a e i . n t l ng d a r m o tr p u i g p p f 1 i ls u n c

一

进 一步 的实 践 , 完善 了回收高 炉煤气 停 炉技术

2 问题 的 提 出

般 采用 “ 常压打水 降 料 面 ” 炉法 停 炉 , 回收煤 停 不

气, 通过 炉顶放 散 阀将煤 气排 人大 气 中。但 是 , 因 常

放散 能 力 不 足 , 要 减 风停 炉 , 致 停 炉 时 间长 , 需 导 造

总 第 l l期 9 21 0 1年 第 l l期

河 北 冶金

H EB M E EI TA L U R GY L

Totl1 a 9l 2 . u be OI N m 1 r

回收煤 气 停 炉 法 在 12 0m3高 炉 的应 用 6

宋 涛 ‘ , 宏 伟 。邢

GAS —RECOVERI NG W 一0FF I 12 0 m BLAS R BID N 6 T RNACE

S ng Ta 一 ,Xi o g i o o‘ ng H n we

( Mealry a dEn ry R suc n tue 1 tl g n eg e o reI s tt,He e in Unv ri u i b iUno iest y,Ta gh n,He e ,0 3 0 n sa b i 6 0 9;2 Io — .rn

高炉炉顶煤气回收系统工作原理

高炉炉顶煤气回收系统工作原理

高炉炉顶煤气回收系统工作的原理是通过回收和处理高炉顶部的煤气,达到降低能耗、节约资源、提高环保和安全等目的。

具体来说,系统主要

由以下几个部分组成:

1.煤气回收管道:将高炉顶部的煤气通过管道连接到回收系统。

2.煤气净化器:将回收来的煤气经过净化器除去其中的颗粒物和其他

杂质。

3.热交换器:利用回收的高温煤气对需要加热的冷却水等介质进行热

交换,从而实现节能目的。

4.燃气发生炉:将回收后的煤气利用燃烧技术转化为可供使用的热能。

5.发电设备:利用燃气发生炉产生的热能驱动发电设备,从而实现能

源利用效益的最大化。

综上所述,高炉炉顶煤气回收系统通过回收并对高炉顶部的煤气进行

净化、热交换和燃烧等处理,实现了能源回收利用、能耗降低、环保和安

全的目的。

高炉炉顶均压煤气及休风煤气回收利用技术要求

高炉炉顶均压煤气及休风煤气回收利用技术要求

高炉炉顶均压煤气及休风煤气回收利用技术要求是指在高炉生

产过程中,应该采用一定的技术手段和措施,实现高炉炉顶均压煤气和休风煤气的回收利用。

具体要求包括:

1. 炉顶均压煤气回收利用:高炉炉顶均压煤气是高炉生产中主要的中间产物,回收利用率应达到90%以上。

同时,在回收利用过程中,应严格控制炉顶均压煤气的成分,确保其不影响高炉生产。

2. 休风煤气回收利用:休风煤气是高炉生产中的一种有价值的副产品,回收利用率应达到80%以上。

同时,在回收利用过程中,应严格控制休风煤气的成分,确保其不影响高炉生产。

3. 煤气洁净化:在煤气回收利用过程中,应对煤气进行洁净化处理,以提高回收利用率。

洁净化的方法包括物理方法、化学方法和生物方法等。

4. 回收利用设备:为实现高炉炉顶均压煤气和休风煤气的回收利用,需要配备回收利用设备,包括煤气收集设备、煤气洁净化设备和煤气利用设备等。

5. 系统控制技术:为确保高炉炉顶均压煤气和休风煤气的回收利用率,需要采用一定的系统控制技术,包括先进的自动化控制系统、数据分析与处理系统等。

高炉炉顶均压煤气及休风煤气回收利用技术的要求,可以有效提高高炉生产效率,减少能源消耗和环境污染,具有重要的经济和社会

意义。

炼钢高炉煤气的能量回收利用技术

炼钢高炉煤气的能量回收利用技术炼钢高炉是钢铁工业中最重要的生产设备之一,它能将铁矿石熔炼为铁水,再进一步处理为各种钢材。

在高炉生产过程中,会产生大量废弃热能和尾气,其中包括高温高压的煤气。

如何有效利用这些废弃热能和尾气,成为了当前钢铁工业面临的挑战之一。

本文将探讨炼钢高炉煤气的能量回收利用技术。

一、煤气的组成和特点炼钢高炉煤气是指经高炉内裂解、还原等反应后所产生的气体。

它的主要成分是二氧化碳、一氧化碳、氮气和水蒸气,同时还含有少量的氢气、甲烷、乙烷、乙炔等有机物质。

由于高炉内温度高达1400℃以上,如果不加以处理,这些煤气将会释放出大量的废弃热能和有害气体,对环境和资源造成严重的损害。

二、能量回收利用的常用技术炼钢高炉煤气的能量回收利用技术主要包括余热回收、煤气发电和余热蒸汽发生器三种方式。

1. 余热回收余热回收是指将高炉煤气的废热通过换热器回收,用于加热水、蒸汽、空气等。

通常采用双级余热回收技术,即高炉煤气先在烟囱尾部冷却至160℃左右,再通过余热回收系统将其进一步冷却至70℃左右,达到回收余热的目的。

据统计,采用余热回收技术可将高炉煤气中的50%-80%热量回收利用,可节省能源约30%-50%。

2. 煤气发电技术煤气发电是指利用高炉煤气发动内燃机,通过发电机发电的过程。

这种技术可以同时达到能量回收和环保的目的。

根据高炉煤气的性质及用途不同,内燃机也有不同的选型。

一般采用宜家型、低布比型和双家型内燃机,可根据需要进行组合和选择,保证系统的稳定运行。

3. 余热蒸汽发生器余热蒸汽发生器是一种利用高炉煤气余热,产生高质量蒸汽的设备。

通常采用GLR系列余热蒸汽发生器,它由燃气进口、烟气出口、余热回收器、烟囱、处理器等组成。

当高炉煤气通过GLR系列余热蒸汽发生器时,产生的蒸汽可应用于高炉烘干、脱硫、炉石预热等工序中,实现了能量的最大化利用和资源的节约。

三、技术的发展趋势随着国家对于能源和环境的重视,高炉煤气的能量回收利用技术得到了快速的发展,同时也呈现出以下几个趋势:1. 技术的完善目前,国内外炼钢高炉煤气的能量回收利用技术发展比较成熟,相应的设备供应商和服务商也已经不断壮大。

高炉炉顶均压煤气及休风煤气回收利用技术要求

高炉炉顶均压煤气及休风煤气回收利用技术要求

1.炉顶均压煤气回收技术要求:

-必须保证回收的煤气质量符合需求,即热值和成分要求稳定。

-系统对气体的净化处理必须完善,特别是对含尘、硫化物等有害成分要进行有效去除。

-回收系统要稳定可靠、操作简便、维护方便,能够自动控制调节。

-系统要考虑对原高炉操作的影响,不能影响高炉正常冶炼。

-回收系统的投资和运行成本要尽量降低。

2.休风煤气回收技术要求:

-必须保证回收的煤气热值稳定,以满足高炉生产需要。

-回收系统要有良好的气体分离和净化功能,以确保回收的煤气质量符合要求。

-系统的结构要紧凑,占地面积小,方便维护和操作。

-回收系统要考虑与高炉的配合,能够方便地调节煤气回收率,以满足高炉休风期间不同阶段的生产需要。

-回收系统要具备先进的自动控制技术,确保操作可靠稳定,减少工人操作量。

高炉煤气的能源回收与利用技术研究

高炉煤气的能源回收与利用技术研究高炉煤气的能源回收与利用技术研究在当前能源紧缺的背景下,具有重要的意义。

随着工业化水平的不断提高,高炉煤气的产量也相应大幅增加。

然而,传统的高炉煤气处理方式仅仅局限于燃烧利用或放空,既浪费了可再生能源,也给环境带来了巨大的污染。

因此,对于高炉煤气的能源回收与利用技术进行深入研究显得十分必要。

高炉煤气是高炉冶炼过程中的副产品,主要由一氧化碳、二氧化碳、氢气、氮气、水蒸气等元素组成。

其中一氧化碳是一种重要的可再生能源,具有高热值和可燃性的特点。

因此,提取和利用高炉煤气中的一氧化碳成为了能源回收的首要环节。

目前,主要有两种常见的高炉煤气能源回收与利用技术,即燃烧利用技术和化学转化技术。

首先,燃烧利用技术是利用高炉煤气的燃烧产生热能,用于供热或发电。

燃烧利用技术具有简单、成熟、经济的特点,是目前应用最广泛的高炉煤气能源回收与利用技术。

通过高炉煤气的燃烧,可以转化为高温高压的蒸汽,再通过蒸汽驱动涡轮机发电。

这种技术不仅可以满足高炉煤气的能源利用需求,还减少了对传统化石燃料的依赖,减少了二氧化碳等温室气体的排放。

其次,化学转化技术将高炉煤气中的一氧化碳转化为液体燃料或化工原料。

这种技术不仅可以提高高炉煤气资源的利用率,还可以减少对传统石油和天然气的依赖。

一氧化碳可以通过催化剂的作用被转化为甲醇、合成气或其他有机物。

甲醇是一种常见的液体燃料,在化工工业中也有广泛的应用。

合成气是由一氧化碳和氢气组成的混合气体,可以被进一步转化为液体燃料或化工原料。

这些化学转化技术对于高炉煤气的能源回收具有重要的意义。

除了以上两种常见的高炉煤气能源回收与利用技术,还有一些新型技术正在不断研究和发展。

一种是利用高炉煤气中的二氧化碳进行碳捕集和碳封存技术。

通过捕集高炉煤气中的二氧化碳,可以减少大气中的温室气体浓度,对解决气候变化和环境问题具有重要意义。

另一方面,通过将捕集的二氧化碳封存到地下储气库或利用于工业过程中,能够有效利用高炉煤气中的二氧化碳资源。

1780 m^(3)高炉料罐煤气全回收应用实践

总第343期2021年第3期HEBEI METALLURGYTotal No.303 2021,Number3T•*T•*T•*T•*T•*T]节能环保]k.・—|—.•—|—.•—|—.•—|—.•—|—.•—|—.•乂1780m3高炉料罐煤气全回收应用实践李传永3郭喜明2,郭立涛3赵秀志3付传波3伊希明1(1•泰山钢铁集团有限公司,山东莱芜271100; 2.阜新达诚科技有限公司,辽宁阜新123400)摘要:介绍了国内外高炉料罐煤气的回收现状,以及山东泰山钢铁集团引进“高炉料罐煤气全回收”专利技术,并在1#和2#两座1780m3高炉上实际应用情况。

项目采用干法布袋除尘器,依靠专用引射器实现料罐煤气全回收功能°投用后,两座高炉的料罐煤气回收均达到了预期的效果,且经济效益可观°关键词:高炉料罐;均压煤气;高压净煤气;引射器;全回收;节能环保中图分类号:TF573文献标识码:B文章编号:1006-5008(2021)03-0079-04 doi:10.1630/ki.1-112.2021.031APPLICATION PRACTICE OF FULL GASRECOVERY IN1780m3BLAST FURNACE CHARGING TANKLi Chuanyong1,Guo Ximing2,Guo Litao1,Zhao Xinzhi1,Fu Chuanbo1,Yi Ximing1(1.TaisPan Iron and Steel Group Co.,Ltf.,Laiwu,Shandong,271100; 2.Fuxin Dache/g TechnologyCo.,Ltf.,Fuxin,Liaoning,123000)Abstract:This paper introduces tfe cnrre/t situation of gas/1^/of blast furvace cha/ing tank at home and abroab,as wel l as tfe patent technology of"gas full/1^/of blast furvace cha/ing tank"introduced by Shandong TaisPan Iron and Steel Group and2s practicel applicetion in two1780m3blast furvace.The project adopts dry bap filter and relies on special ejector to realiza tfe gas full/cove/function of cha/ing tank.After putting into ooeration,tfe gas/1"/from tfe cha/ing tank of tfe two blast furvaces has 61:-九/tfe expected resslts,and tfe economic benefit is consiVerable.Key Words:blast furvace cha/ing tank;presssre equalizing gas;high presssre clean gas;ejector;full recovery;e/e/y saving and e/vironme/tal protection0引言近年来,随着钢铁企业环境治理和挖潜增效工作的深入开展,部分高炉新增了料罐均压煤气布袋除尘净化回收装置。

高炉均压放散煤气回收装置在某钢厂应用

高炉均压放散煤气回收装置在某钢厂应用摘要:通过在钢铁厂高炉实施高炉均压放散煤气回收装置,既创造了经济效益由获得了良好的环境效益。

关键词:均压放散;回收装置高炉炉顶料罐均压放散过程可产生噪音、废气和粉尘,浪费煤气能源并且造成环境污染。

为了对煤气进行回收,同时响应国家产业升级、产品自主创新的号召,在创造可观的“科技创新、节能减排、环保低耗”社会效益,同时还能收获一定的企业经济效益。

均压煤气回收技术停滞不前的局面,研发了新型均压煤气回收系统,该工艺已在多家企业得到成功应用,并取得显著效果。

以某钢厂为例,在一座高炉实施高炉均压放散煤气回收装置。

1现状某钢炼铁厂高炉炉顶料罐的均压放散煤气都是直接对空排放,这部分放散煤气的主要成分是CO、CO2和灰尘,料罐排压放散时产生大量噪音和粉尘污染,不但对大气环境造成污染,也浪费了能源。

高炉料罐有效容积35m3,几何容积约49m3,炉顶煤气压力0.25MPa,每小时放散次数14~15次,根据理论计算,每年放散煤气约1400万m3,每年向大气排放粉尘约140t。

2具体改造方案如下(1)采用“气体上进上出”式均压煤气回收除尘器,作为高炉料罐排压放散煤气的缓冲、净化回收装置,除尘器筒体内径为5000mm。

新建均压煤气回收除尘器布置在现有重力除尘器旁边。

(2)目前炉顶均排压系统有两套设备设施互为备用,在小旋风除尘器出口处增设均压煤气回收管路,同时增加煤气回收阀、盲板阀及相应管路和阀门等,改造后实现均压煤气回收功能。

(3)除尘后的净煤气接至调压阀组消音器后的净煤气管网。

(4)在炉顶增设小型滤袋除尘器,当自然回收结束后,对料罐内低压残余煤气在放散时经过滤袋除尘器除尘后再排入大气,以满足环保要求。

(5)改造后,均压煤气回收系统流程图如下:图1 高炉均压煤气回收流程图3炼铁工艺设施(1)煤气回收区域在高炉重力除尘器旁边新建一套均压煤气回收除尘器、中间灰罐、DN300液动卸灰球阀、加湿卸灰机等相关装置;在重力除尘液压站内增加一套阀台,用于控制新增的两台DN300液动卸灰球阀;均压煤气回收除尘器的进、出口管路上分别增加1套DN400电动盲板阀、手动蝶阀、轴向波纹补偿器(材质为双层254);均压煤气回收除尘器滤袋规格为Ф160x7000mm,材质选择需考虑煤气温度低、湿度大的工况条件,保证滤袋不易堵塞且容易清灰。

高炉煤气回收利用

高炉煤气回收利用摘要:在高炉炼铁生产过程中,要消耗大量的的焦炭,同时产生大量的高炉煤气。

如何有效的对这些高炉煤气进行回收利用,不但是减少对环境的污染的需要,而且可以减少钢铁厂生产成本,提高钢铁厂综合竞争力的需要。

对于进一步促进我国钢铁工业的持续高效发展也具有重要意义。

本文就高炉煤气的回收利用情况进行介绍。

关键词:Abstract: in the ironmaking production process, are very expensive in terms of Coke, generating a large number of blast furnace gas. How effective these blast furnace gas recycling, not only reduce environmental pollution in need, and you can reduce the steel plant production costs, and improve the overall competitiveness of the steel plant. For further promoting China's steel industry of sustainable and efficient development also important. This article will blast furnace gas recycling.Keywords:1引言:从1996年我国钢产量突破1亿吨,经过十几年的发展到2009年我国钢产量已经达到5.68亿吨,我国正从钢铁大国走向钢铁强国。

但由于我国的废钢资源不足和电能的缺乏,导致我国的炼钢用铁大约有90%是靠长流程的高炉生产的,高炉生产如此多的生铁必然要消耗大量焦炭,从而产生大量的高炉煤气。

现价段我国高炉生产中冶炼每吨生铁大约可以生产1600~3000m3的高炉煤气,其中CO26%~30%,CO20%~25%,H21%~3%,还有少量的CH4等可燃气体,其它的为N2,同时从高炉排出的煤气中含有大量的料粉尘,通过处理可以使尘量降低到10~20mg/m3[1]。

高炉煤气的回收利用

高炉煤气的回收利用与平衡就我国目前的能源构成而言,煤气是钢铁联合企业最重要的气体燃料,而高炉煤气在气体燃料中占相当大的比重。

天钢2012年全年共消耗气体燃料88.0483万t标准煤,而仅高炉煤气就消耗了71.5363万t标准煤,占气体燃料总耗量达81.25%。

高炉煤气是企业的副产煤气,由于其使用量大、用户停产波及面广等特点,使得高炉煤气用气紧张时,只能直接或间接的通过缓冲用户来消耗大量天然气等外购气源的方式来维持生产。

在钢铁行业进入微利时代,能源消费成为各企业降低生产成本的有效突破口,因此,高炉煤气的供需平衡是生产稳定的基础,煤气资源的合理有效利用对公司的能源效益有着重要的影响。

1高炉煤气的性质高炉是冶金生产中燃料的巨大消费者,高炉燃料的热量约有60%转移到高炉煤气中。

在高炉内,由风口吹入的热风使焦炭燃烧,生成大量的一氧化碳,鼓风所带入的水蒸气与焦炭发生反应生成氢气和一氧化碳。

由于铁、锰、硅、磷等氧化物直接还原生成一部分一氧化碳,因而煤气在由下向上沿着料柱间隙上升的过程中,其一氧化碳量也逐渐增加。

同时,部分碳酸盐分解放出的二氧化碳与碳作用生成一氧化碳。

在软化半融区上部及块状区,铁矿石还原消耗部分一氧化碳而生成二氧化碳,而煤气中的氢与碳作用生成少量的甲烷。

鼓风中的氮气不发生反应,仍以氮气状态存在于生成气中,只是在煤气量增加时其相对含量有所降低。

高炉煤气是无色、无味的可燃气体,发热量为3.35~4.19MJ/m3,约合800~1000kcal/m3,理论燃烧温度为1400~1500℃,着火点为700℃左右。

作为高炉冶炼过程中的副产煤气,其特点是热值低、产气量大,与空气混合爆炸的范围(体积分数)在40%~70%,其成分中的氮气和二氧化碳会使人喘息和窒息,而一氧化碳是有毒成分,也使得高炉煤气极易造成人体中毒。

因而,无法燃用的高炉煤气必须经过点火燃烧后方可放散到大气当中。

2高炉煤气的回收与利用高炉产生的粗煤气首先进入轴流旋风除尘器,通过旋风的作用去除颗粒较大的粉尘,使含尘量由10g/m3降到2.25g/m3。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

高炉均压煤气回收技术的应用

作者:张迎伟

来源:《中国科技纵横》2016年第06期

【摘要】在环境保护要求日益提高的今天,回收高炉炉顶均压煤气是解决有毒气体和粉尘污染,回收能源行之有效的措施,对发展循环经济有着深远的意义。

本文主要介绍了回收炉顶均压煤气的工艺流程、操作方式,并对回收炉顶均压煤气产生的经济效益和环保意义等进行了简单分析。

均压煤气是靠压力差进行回收进入净煤气管网的,由于采用了缓冲罐,减少了压力周期性的波动。

【关键词】高炉均压煤气回收经济效益

1 概述

所谓的低碳经济,是以低能耗、低排放、低污染、高效益为特征的新的发展模式,其核心内容包括:低碳产品、低碳技术、低碳能源或无碳能源的开发和利用。

回收炉顶均压煤气正是低能耗、低排放、低污染、高效益为特征的新的发展模式,其核心内容包括:低碳产品炉顶均压煤气的自然及强制回收装置及新工艺的开发和利用。

2 工艺流程

炉顶均压煤气回收流程,其特征在于用缓冲罐进行自然回收,然后用氮气充压进行强制回收的高炉炉顶均压煤气回收流程。

自然回收部分是在现有干式布袋除尘器的基础上增设2个箱体,一个空箱体作为缓冲罐,另一个为布袋过滤器,以及相应的煤气回收阀和止回阀等。

自然回收过程是当高炉装料系统进入料罐装料程序后,开启均压煤气回收装置煤气的回收阀和止回阀,从料罐排出的均压煤气首先经回收阀进入缓冲罐,然后再经过过滤器除尘和止回阀后进入净煤气管网。

自然回收过程所需的时间根据不同高炉的具体工况条件、缓冲罐的容积以及设定的参数,通过高压气体临界状态和亚临界状态流出公式进行计算。

强制回收装置包括蝶阀、减压阀、氮气切断阀、止回阀等控制阀组。

强制回收过程是当缓冲罐的压力达到设定值后,从氮气罐引出的氮气经过蝶阀、减压阀、氮气切断阀、止回阀进入料罐,并将料罐中的剩余均压煤气赶入自然回收装置进一步回收,当料罐中的均压煤气被赶完后,切断回收系统,按照高炉装料程序将料罐中的氮气经均压煤气放散装置进行放散。

充氮气所需时间通过高压气体亚临界状态流出公式进行计算。

自然回收和强制回收的时间应小于装料系统所允许的时间。

3 高炉炉顶均压煤气回收环新流程的操作有如下方式

(1)均压煤气全回收操作方式:当高炉装料系统进入料罐装料程序后,开启均压煤气回收装置,从料罐排出的均压煤气首先进入缓冲罐,再经过过滤器除尘后进入净煤气管网。

当缓冲罐的压力达到设定值后,向料罐充入氮气,将料罐中的剩余均压煤气赶入管网,当氮气充满料罐时,切断回收系统。

然后,按照高炉装料程序将料罐中的氮气进行放散。

该方式可以将无料钟料罐内的均压煤气几乎全部,避免均压煤气排入大气,但所需时间稍长;

(2)均压煤气半回收操作方式:当高炉装料系统进入料罐装料程序后,开启均压煤气回收装置,从料罐排出的均压煤气首先进入缓冲罐,再经过过滤器除尘后进入净煤气管网,当缓冲罐的压力达到设定值后,切断回收系统。

然后,按照高炉装料程序将料罐中的煤气进行放散。

该方式所需的操作时间较短,但无料钟料罐内的均压煤气仅能回收大部分,尚有少部分均压煤气排入大气;

(3)均压煤气不回收操作方式:当均压煤气自然回收和强制回收装置出现故障进行维修时,切断回收系统,无料钟料罐内的均压煤气全部直接由均压煤气放散装置进行放散。

4环保

高炉生产所必需的炉顶均压煤气每次装料前都被放散到大气中。

这些煤气放散到大气中有三害:①CO含量大,毒性大,严重恶化大气质量;②排放的噪音大,昼夜扰民;③粉尘含量高,长期污染大气环境。

随着节能减排要求的提高,更加有效地回收采用干法布袋除尘高炉的炉顶均压煤气已经成为一个亟待解决的问题。

5经济效益

均压煤气回收是一项新的节能和环保综合治理的措施。

把炉顶均压用过的煤气经过净化后,把这部分煤气回收到低压净煤气总管中去。

均压煤气回收量取决于炉顶料罐的容积、装料频率和炉顶压力的大小几个因素。

以1000m3级高炉参数为例:料罐容积为24m3的密封贮料仓,用干式布袋除尘后的煤气一次均压。

料罐每天要排放均压煤气320~420次。

每次均压用高炉煤气量:14.94Nm3/次。

;每日均压煤气量(按每小时均压18次计算)6453.5Nm3;理论上强制回收的煤气回收量是100%,考虑到泄露等因素计算均压煤气的回收量是99%。

则均压煤气的日回收量是每日均压煤气量*99%是6389 Nm3。

以年工作日350 天计算,每年多回收高炉煤气量:223.6万N.m3。

(1)按煤气费用0.15 元/Nm3计算:年平均回收费用33.54万元。

1000m3级高炉炉顶均压煤气回收系统的投资估算为33万元。

年增加收益33.54万元,投资回收期一年。

(2)均压放散的煤气含尘量:按6g/Nm3计,每天可减少排放到大气中的灰量为:6389 Nm3*6/1000=38.33kg/d。

(3)每天320~420次均压煤气排放时产生的100分贝的噪音,大大减少。

由于自然回收的均压煤气的压力已到0.03MPa已接近净煤气总管压力,对于净煤气总管的冲击是不大的。

既可以在新设计的高炉中使用,还可以在现有投产高炉上增设均压煤气回收系统。

6结语

均压煤气回收装置不占用炉顶有效的空间及增加炉顶框架的荷载,结构简单、易于布置、安全性高;同时,除尘效果好、回收煤气干净,直接进入煤气管网,对煤气管网污染小,并且几乎没有压力波动的影响,可以最大限度减少有毒气体的排放,做到真正的环保。

该工艺装置是在能源紧缺和强调环境保护的今天,避免有毒气体向大气排放、回收能源、改善环境的行之有效的措施。

它将彻底解决采用干式布袋除尘器的高炉炉顶均压煤气回收难的问题。

参考文献:

[1]邹忠平.宝钢3号高炉炉顶均压煤气回收系统设计.炼铁技术,1994(6).。