过程控制报告

北京科技大学过程控制实验报告

实验报告课程名称:过程控制系统实验项目名称:被控对象特性测试实验日期与时间: 2022.07 指导教师:班级:姓名:学号:成绩:一、实验目的要求1.了解控制对象特性的基本形式。

2.掌握实验测试对象特性的方法,并求取对象特性参数二、实验内容本节实验内容主要完成测试对象特性,包含以下两部分内容:1.被控对象特性的实验测定本实验采用飞升曲线法(阶跃向应曲线法)测取对象的动特性。

飞升曲线是指输入为阶跃信号时的输出量变化的曲线。

实验时,系统处于开环状态,被控对象在某一状态下稳定一段时间后,输入一阶跃信号,使被控对象达到另一个稳定状态,得到被控对象的飞升曲线。

在实验时应注意以下的一些问题:1)测试前系统应处于正常工作状态,也就是说系统应该是平衡的。

采取一切措施防止其他干扰的发生,否则将影响实验结果。

2)在测试工作中要特别注意工作点与阶跃幅度的选取。

作为测试对象特性的工作点,应该选择正常工作状态,也就是在额定负荷及正常的其他干扰下,因为整个控制过程将在此工作点附近进行。

阶跃作用的取值范围为其额定值的 5-10%。

如果取值太小,由于测量误差及其它干扰的影响,会使实验结果不够准确。

如果取值过大,则非线性影响将扭曲实验结果。

不能获得应有的反应曲线,同时还将使生产长期处于不正常的工作状态,特别是有进入危险区域的可能性,这是生产所不能允许的。

3)实验时,必须特别注意的是,应准确地记录加入阶跃作用的计时起点,注意被调量离开起始点时的情况,以便计算对象滞后的大小,这对以后整定控制器参数具有重要的意义。

4)每次实验应在相同的条件下进行两次以上,如果能够重合才算合格。

为了校验线性,宜作正负两种阶跃进行比较。

也可作不同阶跃量的实验。

2.飞升曲线数据处理在飞升曲线测得以后,可以用多种方法来计算出所测对象的微分方程式,数据处理方法有面积法、图解法、近似法等。

面积法较复杂,计算工作量较大。

近似法误差较大,图解法较方便,误差比近似法小。

工作流程控制情况汇报

工作流程控制情况汇报一、引言随着企业规模的扩大和业务量的增长,工作流程控制变得越来越重要。

为了确保各项工作的顺利进行,提高工作效率和质量,我们进行了工作流程控制的优化和改进。

本报告旨在介绍我们工作流程控制的情况,以期为公司的发展提供有力支持。

二、工作流程控制概述工作流程控制是企业运营管理中的重要环节,它涉及到企业各项工作的计划、组织、协调、控制和评价。

通过制定科学合理的工作流程,明确各环节的责任和任务,确保工作的有序进行,提高工作效率和质量。

三、工作流程控制实施情况1. 工作流程制定我们根据公司的业务需求和发展战略,制定了详细的工作流程。

在流程制定过程中,我们充分考虑了各个环节的衔接和协调,确保流程的顺畅和高效。

同时,我们还根据实际情况对流程进行了优化和调整,使其更加符合公司的发展需求。

2. 工作流程执行在流程执行方面,我们采取了多种措施确保流程的顺利进行。

首先,我们建立了完善的沟通机制,及时解决工作中出现的问题和困难。

其次,我们加强了对员工的培训和教育,提高员工对流程的认知和理解。

最后,我们还建立了监督机制,对流程执行情况进行定期检查和评估,及时发现问题并进行整改。

3. 工作流程优化在流程执行过程中,我们不断发现和解决问题,对流程进行了持续优化。

例如,我们针对某些环节的效率低下问题,通过改进工作方法、引入新技术等方式进行了优化。

同时,我们还根据业务需求的变化和市场的变化对流程进行了调整和完善。

四、工作流程控制成果通过实施工作流程控制,我们取得了以下成果:1. 工作效率提高通过优化工作流程,我们减少了不必要的环节和时间浪费,提高了工作效率。

同时,我们还通过引入新技术和方法,提高了工作的自动化程度,进一步提高了工作效率。

2. 质量提升通过加强工作流程控制,我们提高了工作的规范性和标准性,从而提高了工作质量。

此外,我们还建立了完善的监督机制,对工作质量进行定期检查和评估,及时发现问题并进行整改。

3. 资源节约通过优化工作流程,我们减少了不必要的资源和人力浪费。

过程控制实验的实训报告

一、实训目的通过本次过程控制实验实训,使我对过程控制的基本原理、系统组成、控制策略以及实际应用等方面有一个全面的认识,提高我运用理论知识解决实际问题的能力。

同时,通过实验操作,掌握实验设备的使用方法,培养我的动手能力和团队协作精神。

二、实训内容1. 实验设备本次实验使用的设备包括:过程控制系统实验台、传感器、执行器、控制器、计算机等。

2. 实验内容(1)过程控制系统基本原理及组成(2)传感器特性及测量方法(3)执行器特性及控制方法(4)控制器特性及控制策略(5)过程控制系统设计及应用三、实验步骤1. 观察实验设备,了解其组成及功能。

2. 搭建实验系统,连接传感器、执行器、控制器等。

3. 根据实验要求,设置控制器参数,实现过程控制。

4. 观察实验现象,分析实验结果,调整控制器参数,优化控制效果。

5. 实验结束后,整理实验数据,撰写实验报告。

四、实验结果与分析1. 实验现象通过搭建实验系统,观察实验现象,发现当控制器参数设置合理时,系统能够实现稳定的控制效果。

2. 实验结果(1)传感器输出信号与被测参数之间的关系符合线性关系。

(2)执行器响应速度快,控制精度高。

(3)控制器参数对系统控制效果有显著影响。

3. 实验分析(1)传感器在过程控制系统中起到采集被测参数的作用,其输出信号与被测参数之间的关系符合线性关系,为后续控制策略的制定提供了基础。

(2)执行器作为控制系统的输出环节,其响应速度快、控制精度高,对系统控制效果有重要影响。

(3)控制器参数的设置对系统控制效果有显著影响,合理设置控制器参数可以提高控制效果。

五、实训体会1. 通过本次实训,我对过程控制的基本原理、系统组成、控制策略以及实际应用等方面有了更深入的了解。

2. 实验过程中,我掌握了实验设备的使用方法,提高了自己的动手能力。

3. 实验过程中,我学会了与团队成员沟通协作,提高了自己的团队协作精神。

4. 实验过程中,我认识到理论知识与实际应用之间的联系,为今后学习和工作打下了基础。

过程控制总结报告

过程控制总结报告过程控制总结报告过程控制是管理和控制一个系统的运作过程的一种方法。

在过去的几个月里,我们对我们的过程进行了详细的分析和改进。

在这篇总结报告中,我将分享我们的经验和教训,以及我们收获的成果。

首先,我们的团队花了大量的时间对我们的过程进行了仔细的分析。

我们查看了过去的数据和记录,以了解我们的过程的强项和弱项。

通过这个分析,我们发现了一些潜在的问题和机会。

例如,我们发现我们的流程中存在一些不必要的环节,导致了资源的浪费和效率的下降。

基于这些发现,我们决定对我们的流程进行一些改进。

在改进的过程中,沟通和合作是非常重要的。

我们的团队成员积极参与了改进的讨论和决策,并提出了一些建议。

我们鼓励每个人发表自己的观点和意见,以确保每个人都感到被听取和尊重。

通过团队的合作,我们成功地实施了一些改进措施,比如缩短了某些环节的时间、简化了某些步骤等等。

这些改进措施显著提高了我们的工作效率,减少了资源的浪费。

另外,我们也采取了一些措施来监控和评估我们的改进效果。

我们设置了一些关键绩效指标来跟踪我们的进展。

通过定期的数据分析和评估,我们能够及时发现潜在的问题,并采取相应的措施来解决它们。

这种持续的监控和评估的过程对于保持我们的流程的高效运行非常重要。

通过对我们的过程进行分析、改进、沟通和监控,我们取得了一些成果。

首先,我们的工作效率显著提高了。

我们能够更快速地完成任务,并且减少了资源的浪费。

其次,我们的团队合作和沟通能力也得到了提升。

我们学会了共同解决问题和取得共识,这为我们未来的合作提供了更好的基础。

最后,我们的团队对过程控制的重要性有了更深入的理解和认识。

我们意识到通过不断地优化和改进,我们可以不断提高我们的效率和效果。

然而,我们也从过程控制中汲取了一些教训。

首先,沟通是非常重要的。

每个人都应该有机会表达自己的观点和意见,并且应该愿意倾听和尊重他人的观点。

这样才能够达到团队合作的目标。

其次,持续的监控和评估是必要的。

过程控制实验报告

过程控制实验报告过程控制实验报告引言:过程控制是一种重要的工程控制方法,广泛应用于工业生产、环境保护、交通运输等各个领域。

本实验旨在通过对过程控制的实际操作,理解和掌握过程控制的基本原理和方法。

一、实验目的本实验的主要目的是通过搭建一个简单的过程控制系统,了解过程控制的基本概念和原理,并通过实际操作掌握过程控制的方法和技巧。

二、实验装置和原理实验所用的装置是一个温度控制系统,由温度传感器、控制器和执行器组成。

温度传感器负责测量温度,控制器根据测量值与设定值的差异来控制执行器的动作,从而实现温度的控制。

三、实验步骤1. 将温度传感器安装在被控温度区域,并连接到控制器上。

2. 设置控制器的参数,包括设定值、比例系数、积分时间和微分时间等。

3. 打开控制器,开始实验。

观察温度的变化过程,并记录实验数据。

4. 根据实验数据分析控制效果,并对控制器的参数进行调整,以达到更好的控制效果。

5. 重复步骤3和4,直到达到满意的控制效果。

四、实验结果与分析在实验过程中,我们观察到温度的变化过程,并记录了实验数据。

通过对实验数据的分析,我们可以评估控制效果的好坏,并对控制器的参数进行调整。

五、实验总结与体会通过本次实验,我们深入了解了过程控制的基本原理和方法。

实践操作使我们更加熟悉了过程控制的过程和技巧。

同时,我们也体会到了过程控制在工程实践中的重要性和应用价值。

六、实验改进与展望本次实验中,我们采用了简单的温度控制系统进行实验。

未来可以进一步扩展实验内容,涉及到其他参数的控制,如压力、流量等,以更全面地了解过程控制的应用。

结语:过程控制是一门重要的工程学科,对于提高生产效率、保护环境、提升产品质量等方面具有重要意义。

通过本次实验,我们对过程控制的原理和方法有了更深入的理解,为今后的工程实践打下了坚实的基础。

希望通过不断学习和实践,我们能够在工程领域中运用过程控制的知识,为社会发展做出更大的贡献。

过程控制实验报告

过程控制实验报告1. 实验目的本次实验的目的是学习和掌握过程控制的基本原理和操作方法,了解过程控制系统的组成和结构,掌握过程控制系统的基本调试方法和过程控制的自动化程度。

2. 实验原理过程控制是指对一组物理过程进行控制的技术和方法。

过程控制的目的是使被控制的物理过程在一定的条件下,达到预期的目标,如稳定、精度、速度、延迟、可靠性、安全性、经济性等等。

过程控制系统由传感器、执行元件、控制器和执行器构成,其中传感器用于检测被控制物理过程的状态,控制器根据传感器获取的信息进行决策,并通过执行元件控制执行器实现对被控制物理过程的控制。

3. 实验步骤本次实验的过程控制系统由一台工业控制计算机、一台工业控制器和一组执行器构成。

实验的具体步骤如下:(1) 将传感器与控制器连接,并将控制器与计算机连接。

(2) 在计算机上启动控制软件,在软件中设置控制器和传感器的参数。

(3) 将执行器与控制器连接,并调试执行器的控制参数。

(4) 在控制软件中设置控制策略和控制目标,并启动控制器。

(5) 监测被控制物理过程的状态,并记录相关数据。

(6) 对控制策略和控制参数进行调整,直到被控制物理过程达到预期目标。

4. 实验结果经过多次实验,我们成功地控制了被控制的物理过程,并达到了预期目标。

实验结果表明,过程控制技术可以有效地控制物理过程,并提高物理过程的稳定性、精确性和可靠性。

5. 实验总结本次实验使我们深入了解了过程控制的原理和操作方法,掌握了过程控制系统的基本调试方法和过程控制的自动化程度。

通过实验,我们发现过程控制技术在许多工业领域都具有广泛的应用前景,是提高生产效率和质量的重要手段。

在今后的学习和工作中,我们将继续深入学习和研究过程控制技术,为推动工业自动化和智能化发展做出贡献。

《过程控制系统》实验报告

《过程控制系统》实验报告实验报告:过程控制系统一、引言过程控制系统是指对工业过程中的物理、化学、机械等变量进行监控和调节的系统。

它能够实时采集与处理各种信号,根据设定的控制策略对工业过程进行监控与调节,以达到所需的目标。

在工业生产中,过程控制系统起到了至关重要的作用。

本实验旨在了解过程控制系统的基本原理、组成以及操作。

二、实验内容1.过程控制系统的组成及原理;2.过程控制系统的搭建与调节;3.过程控制系统的优化优化。

三、实验步骤1.复习过程控制系统的原理和基本组成;2.使用PLC等软件和硬件搭建简单的过程控制系统;3.设计一个调节过程,如温度控制或液位控制,调节系统的参数;4.通过修改控制算法和调整参数,优化过程控制系统的性能;5.记录实验数据并进行分析。

四、实验结果与分析在本次实验中,我们搭建了一个温度控制系统,通过控制加热器的功率来调节温度。

在调节过程中,我们使用了PID控制算法,并调整了参数,包括比例、积分和微分。

通过观察实验数据,我们可以看到温度的稳定性随着PID参数的调整而改变。

当PID参数调整合适时,温度能够在设定值附近波动较小,实现了较好的控制效果。

在优化过程中,我们尝试了不同的控制算法和参数,比较了它们的性能差异。

实验结果表明,在一些情况下,改变控制算法和参数可以显著提高过程控制系统的性能。

通过优化,我们实现了更快的响应时间和更小的稳定偏差,提高了系统的稳定性和控制精度。

五、结论与总结通过本次实验,我们了解了过程控制系统的基本原理、组成和操作方法。

我们掌握了搭建过程控制系统、调节参数以及优化性能的技巧。

实验结果表明,合理的控制算法和参数选择可以显著提高过程控制系统的性能,实现更好的控制效果。

然而,本次实验还存在一些不足之处。

首先,在系统搭建过程中,可能由于设备和软件的限制,无法完全模拟实际的工业过程。

其次,实验涉及到的控制算法和参数调节方法较为简单,在实际工程中可能需要更为复杂和精细的控制策略。

《过程控制系统》实验报告

《过程控制系统》实验报告一、实验目的过程控制系统实验旨在通过实际操作和观察,深入理解过程控制系统的组成、工作原理和性能特点,掌握常见的控制算法和参数整定方法,培养学生的工程实践能力和解决实际问题的能力。

二、实验设备1、过程控制实验装置包括水箱、水泵、调节阀、传感器(液位传感器、温度传感器等)、控制器(可编程控制器 PLC 或工业控制计算机)等。

2、计算机及相关软件用于编程、监控和数据采集分析。

三、实验原理过程控制系统是指对工业生产过程中的某个物理量(如温度、压力、液位、流量等)进行自动控制,使其保持在期望的设定值附近。

其基本原理是通过传感器检测被控量的实际值,将其与设定值进行比较,产生偏差信号,控制器根据偏差信号按照一定的控制算法计算出控制量,通过执行机构(如调节阀、电机等)作用于被控对象,从而实现对被控量的控制。

常见的控制算法包括比例(P)控制、积分(I)控制、微分(D)控制及其组合(如 PID 控制)。

四、实验内容及步骤1、单回路液位控制系统实验(1)系统组成及连接将液位传感器安装在水箱上,调节阀与水泵相连,控制器与传感器和调节阀连接,计算机与控制器通信。

(2)参数设置在控制器中设置液位设定值、控制算法(如 PID)的参数等。

(3)系统运行启动水泵,观察液位的变化,通过控制器的调节使液位稳定在设定值附近。

(4)数据采集与分析利用计算机采集液位的实际值和控制量的数据,绘制曲线,分析系统的稳定性、快速性和准确性。

2、温度控制系统实验(1)系统组成与连接类似液位控制系统,将温度传感器安装在加热装置上,调节阀控制加热功率。

设置温度设定值和控制算法参数。

(3)运行与数据采集分析启动加热装置,观察温度变化,采集数据并分析。

五、实验数据及结果分析1、单回路液位控制系统(1)实验数据记录不同时刻的液位实际值和控制量。

(2)结果分析稳定性分析:观察液位是否在设定值附近波动,波动范围是否在允许范围内。

快速性分析:计算液位达到设定值所需的时间。

过程控制实训总结报告

一、引言过程控制是自动化技术中的一个重要分支,它通过对生产过程中的各种参数进行实时监测、分析和控制,实现生产过程的稳定、高效和节能。

为了更好地掌握过程控制技术,我们参加了为期两周的过程控制实训。

本文将总结实训过程中的学习内容、收获体会以及存在的不足,以期提高自身的过程控制能力。

二、实训内容1. 实训模块:本次实训主要涉及THKGK-1过程控制实验装置、计算机及STEP7运行环境、MPI电缆线、组态王软件等。

2. 实训项目:(1)过程控制基本原理:了解过程控制系统的组成、工作原理以及各种控制策略。

(2)传感器特性:认识传感器的工作原理、性能指标以及应用领域。

(3)自动化仪表:学习自动化仪表的使用方法、调试技巧以及常见故障处理。

(4)变频器:掌握变频器的基本原理、接线方式以及调试方法。

(5)电动调节阀:了解电动调节阀的结构、工作原理以及调节特性。

(6)被控对象特性测试:学习测定被控对象特性的方法,包括单容水箱和双容水箱特性测试。

(7)单回路控制系统参数整定:掌握单回路控制系统参数整定的方法,包括PID参数整定。

(8)串级控制系统参数整定:学习串级控制系统参数整定的方法,包括串级控制系统的设计、计算和投运。

(9)控制系统设计:运用所学知识,设计并实现一个简单的控制系统。

三、实训收获1. 理论与实践相结合:通过实训,我们将所学的过程控制理论知识与实际操作相结合,提高了自身的实践能力。

2. 掌握过程控制技术:掌握了过程控制系统的基本原理、传感器特性、自动化仪表使用、变频器调试、电动调节阀调节特性等过程控制技术。

3. 培养团队协作精神:在实训过程中,我们分成小组进行项目合作,提高了团队协作能力。

4. 增强动手能力:通过实际操作,我们提高了动手能力,为今后的工作打下了基础。

四、实训不足1. 理论知识掌握不够扎实:在实训过程中,我们发现自己在理论知识方面还存在不足,需要进一步学习和巩固。

2. 实践操作经验不足:虽然我们掌握了过程控制技术,但在实际操作中,仍存在操作不够熟练、故障处理不够及时等问题。

过程控制实验报告

过程控制实验报告1. 背景过程控制是一种控制技术,用于监测和调整工业过程中的变量,以确保产品的质量和效率。

在工业生产中,过程控制对于提高产品质量、降低生产成本和提高生产效率起着至关重要的作用。

本实验旨在通过模拟一个简单的工业过程,了解过程控制的基本原理和方法。

通过对过程中的变量进行监测和调整,我们可以在不同条件下优化过程,并得出相应的结论和建议。

2. 实验设备和方法2.1 实验设备•控制器:使用PID控制器进行过程控制。

•传感器:使用温度传感器、压力传感器和流量传感器等监测过程中的变量。

•执行器:使用阀门、电机等对过程进行调整。

2.2 实验方法1.设定控制目标:根据实验要求,确定需要控制的变量和目标值。

2.连接传感器和执行器:将传感器和执行器与控制器连接,确保数据的传输和命令的执行。

3.数据采集和处理:通过传感器获取过程中的数据,并将其输入到控制器中进行处理。

4.控制策略选择:选择合适的控制策略,如比例控制、积分控制、微分控制等。

5.调整参数:根据实际情况,调整控制器的参数,以达到控制目标。

6.系统监测和优化:实时监测过程中的变量,并根据实验结果进行系统优化。

3. 实验结果经过实验,我们获得了以下结果:•利用PID控制器进行温度控制实验,成功将温度稳定在目标温度范围内,并保持稳定不变。

•利用PID控制器进行压力控制实验,成功将压力稳定在目标压力范围内,并保持稳定不变。

•利用PID控制器进行流量控制实验,成功将流量控制在目标流量范围内,并保持稳定不变。

通过数据分析和结果对比,我们得出以下结论:•PID控制器具有较好的控制性能,能够实现对温度、压力和流量等变量的精确控制。

•过程控制的关键在于选择合适的控制策略和参数调整,通过不断优化可以实现更好的控制效果。

•实时监测对于控制系统的稳定性和可靠性具有至关重要的作用,可以及时发现问题并进行修正。

4. 建议根据实验结果和分析,我们提出以下建议:1.在实际工业生产中,可以采用PID控制器对关键的工艺变量进行控制,以提高产品质量和生产效率。

过程控制实验报告汇总1

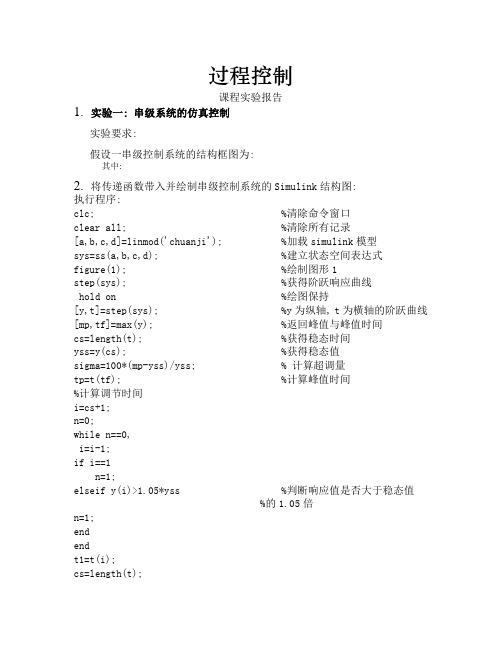

过程控制课程实验报告1.实验一: 串级系统的仿真控制实验要求:假设一串级控制系统的结构框图为:其中:2.将传递函数带入并绘制串级控制系统的Simulink结构图:执行程序:clc; %清除命令窗口clear all; %清除所有记录[a,b,c,d]=linmod('chuanji'); %加载simulink模型sys=ss(a,b,c,d); %建立状态空间表达式figure(1); %绘制图形1step(sys); %获得阶跃响应曲线hold on %绘图保持[y,t]=step(sys); %y为纵轴, t为横轴的阶跃曲线[mp,tf]=max(y); %返回峰值与峰值时间cs=length(t); %获得稳态时间yss=y(cs); %获得稳态值sigma=100*(mp-yss)/yss; % 计算超调量tp=t(tf); %计算峰值时间%计算调节时间i=cs+1;n=0;while n==0,i=i-1;if i==1n=1;elseif y(i)>1.05*yss %判断响应值是否大于稳态值%的1.05倍n=1;endendt1=t(i);cs=length(t);j=cs+1;n=0;while n==0,j=j-1;if j==1n=1;elseif y(i)<0.95*yss %判断响应值是否小于稳态值的0.95倍 n=1;endendt2=t(j);If t2<tp,if t1>t2,ts=t1;endelseif t2>tp,if t2<t1,ts=t2;elsets=t1;endendsigma=sigma(:,:,1) %显示超调量tp=tp(:,:,1) %显示峰值时间ts %显示调节时间3.实验结果与性能指标(1).实验结果sigma =32.3442tp =58.4907ts =90.9393(2).与单回路系统的对比Simulink仿真图性能指标sigma =73.4939tp =69.2071ts =820.16444.实验结论:1.(从回路的个数分析)由于串级控制系统是一个双回路系统, , 因此能迅速克服进入副回路的干扰, 从某个角度讲, 副回路起到了快速“粗调”作用, 主回路则担当进一步“细调”的功能, 所以应设法让主要扰动的进入点位于副回路内。

IATF16949过程控制评审报告

IATF16949过程控制评审报告

一、评审目的

二、评审对象

评审对象是所有与汽车制造商有关的组织,包括原材料供应商、零部件供应商、组装线供应商以及其他相关服务供应商。

三、评审内容

1.组织质量策略和目标:评审组织是否有明确的质量策略和目标,并与其业务战略相一致。

2.过程文档:评审组织的过程文件,包括质量手册、作业指南、程序和工作指导书等。

4.过程绩效:评审组织对关键过程进行绩效评估,并设立相应的指标来衡量过程效果。

5.过程控制:评审组织的过程控制措施,包括过程验证、过程监控和过程风险管理等。

6.过程改进:评审组织是否有持续改进的机制,包括处理非符合品、纠正措施和预防措施等。

四、评审方法

评审方法包括文件审查和现场访谈两种形式。

文件审查主要是评审组织的过程文件,包括质量手册、作业指南、程序和工作指导书等。

现场访谈则是通过与组织的相关人员交流,了解组织过程控制的具体情况。

五、评审结果

评审结果将根据评审的内容和标准,给出评审意见和建议。

评审意见可能分为三类:符合标准、存在小的缺陷、存在重大不符合。

对于存在缺陷或重大不符合的情况,评审报告应提出相应的改进建议。

六、评审报告

评审报告是对评审结果进行总结和归档的记录。

评审报告应包括评审目的、评审对象、评审内容、评审方法、评审结果和改进建议等内容。

评审报告应被保存并随时提供给相关方进行查阅。

总结:。

工业过程与过程控制实践报告

工业过程与过程控制实践报告英文回答:Industrial Process and Process Control: A Practice Report.Introduction.Industrial processes play a significant role in the production of goods and services. Process control iscrucial for ensuring efficient and reliable operation of these processes. This report aims to provide an overview of industrial process control practices, with a focus on the application of control systems in real-world scenarios.Process Control Fundamentals.Process control involves maintaining a process at a desired state by monitoring and adjusting the process variables. Feedback control loops are commonly used, wheresensors measure process variables, and controllers use this information to calculate appropriate control actions. Common control algorithms include proportional-integral-derivative (PID) controllers and model predictive control (MPC).Controllers and Instrumentation.Controllers are devices or systems that receive process sensor signals and calculate output signals to actuators. Controllers can range from simple analog controllers to advanced digital controllers with advanced control algorithms. Instrumentation provides the necessary sensors and transmitters to monitor process variables and communicate with controllers.Industrial Applications.Process control is applied in various industries, including:Manufacturing: Controlling production rates,temperature, and quality.Oil and gas: Monitoring pipelines, pressure, and flow.Chemical: Managing chemical reactions, temperature, and composition.Power generation: Regulating power output, fuel flow, and emissions.Challenges and Best Practices.Implementing and maintaining effective process control systems presents several challenges, including:Process complexity.Disturbances and noise.Control loop tuning.Operator training.Best practices for addressing these challenges include:Process modeling and simulation.Data analytics and optimization.Robust control algorithms.Comprehensive operator training.Conclusion.Process control is an essential aspect of modern industrial operations. By implementing appropriate control systems, industries can improve efficiency, reliability, and safety. Continuous innovation in control technologies and practices will continue to enhance the capabilities of industrial processes and drive industrial progress.中文回答:工业过程与过程控制实践报告。

过程控制实验报告

过程控制实验报告引言过程控制是工程领域中一项重要的技术,其通过监测和控制生产过程中的各种变量,以最大程度地提高生产效率和质量。

本文将介绍一项涉及过程控制的实验,并分析实验结果以及对于工业生产的意义。

实验目的本次实验的目的是通过模拟实际工业生产过程,在实验室环境中对过程控制进行验证和学习。

该实验旨在通过控制设备和监测仪器,了解过程控制在工业生产中的应用,并且掌握相关的理论知识和实际操作经验。

实验设备和材料本次实验使用的设备包括温度传感器、压力传感器、流量计、控制阀和数据采集系统等。

实验所需材料有水、气体和一种特定化学品。

实验步骤1. 实验前准备:清洁实验设备,确保其正常工作状态。

检查传感器和控制阀的准确性和灵敏度。

2. 确定实验参数:选择要监测和控制的变量,比如温度、压力和流量。

根据设计要求设置合理的上限和下限。

3. 运行实验:通过控制阀控制流量和压力,同时记录设备的实际参数。

4. 数据采集:使用数据采集系统实时记录和保存实验过程中的各种参数数据。

5. 数据分析:将实验中收集到的数据进行整理和分析,比较设定值和实际值之间的偏差,并进行统计学处理。

实验结果和讨论根据实验数据的分析,我们可以得出以下结论:1. 过程控制对于维持稳定的生产工艺非常重要。

通过对温度、压力和流量的控制,我们可以确保产品的质量和一致性。

2. 传感器的精确度对过程控制的结果有直接影响。

不准确的传感器可能导致控制误差,从而影响产品的质量。

3. 过程控制需要根据实际情况进行调整和优化。

在实验中,我们可以通过改变控制阀的开度和调整设定值来实现更好的控制效果。

4. 数据采集和分析的重要性不可忽视。

通过收集和分析实验数据,我们可以及时发现问题并采取措施进行调整,从而提高系统的稳定性和可靠性。

总结通过本次实验,我们对过程控制的原理和应用有了更深入的了解。

过程控制在工业生产中起着关键作用,它可以提高生产效率、降低生产成本、改善产品质量,并且减少对环境的影响。

IATF16949过程控制评审报告

IATF16949过程控制评审报告

1. 概述

该报告旨在对IATF质量管理体系中的过程控制进行评审,并提供相关意见和建议。

2. 评审内容

本次评审主要针对以下内容进行了评估和审核:

- 过程控制的目标和要求

- 过程控制的实施情况

- 过程控制的效果评估

- 相关问题和建议

3. 评审结果

经过评估和审核,我根据实际情况得出以下结论:

- 过程控制的目标和要求被正确理解并纳入质量管理体系中。

- 过程控制的实施情况整体较好,但仍存在一些细小的问题。

- 过程控制的效果评估证明其对质量管理体系的有效性有一定影响。

- 根据评审发现的问题,我提出以下建议。

4. 建议

根据本次评审发现的问题和需要改进的地方,我提出以下建议:- 进一步完善过程控制的相关文件和程序,确保其准确性和可

操作性。

- 加强对相关人员的培训和指导,提高他们对过程控制的理解

和实施能力。

- 建立有效的过程控制指标和评估方法,提高过程控制的效果

评估能力。

5. 结论

经过评审和分析,本次评审认为贵司在IATF过程控制方面取

得了较好的进展,但仍有一些需要改进的地方。

请尽快采取上述建议,并持续改进和优化过程控制,以确保质量管理体系的稳定运行

和持续改进。

6. 备注

此报告仅基于我对相关信息的评价和分析,具体细节请与相关

负责人进一步沟通和确认。

以上是对IATF过程控制评审的简要报告,请查阅。

生产过程控制情况报告

生产过程控制情况报告

本次生产过程控制情况报告,包括以下几个方面的内容:

一、生产计划执行情况

在本期计划生产任务中,各生产工序严格按照计划执行,生产效率高、产品质量稳定。

其中,发现了一些生产中的小问题,及时采取措施解决。

二、原材料供应情况

本期原材料供应情况较为稳定,但在部分原材料采购环节中,出现了一定数量的延迟供货或质量不稳定的原材料。

三、设备运行情况

本期设备运行情况较为稳定,管理人员加紧保养工作,确保生产线设备正常运行。

四、生产物流情况

本期生产物流情况较为良好,生产各个环节之间衔接顺畅,及时完成产品的流转。

五、质量检测情况

本期产品质量测试严格按照标准进行,各项检测指标均符合国家标准要求。

同时,对于出现的问题及时进行了处理,保证产

品质量稳定。

总体来说,本期生产过程中管理人员高度关注,各环节联动配合良好,任务按时完成,同时也对出现的问题及时进行处理,取得了良好的生产效益和社会效益。

过程控制实验报告

过程控制实验报告一、实验目的本次实验的主要目的是了解过程控制的基本概念和方法,学习使用PLC编程软件进行程序设计和调试,掌握PID控制算法及其在工业生产中的应用。

二、实验器材1. PLC编程软件2. 工业自动化控制箱3. 电机驱动器4. 温度传感器三、实验原理1. 过程控制:指对某一物理或化学过程进行监测和调节,以达到预期的结果。

2. PID控制算法:PID是比例、积分、微分三个英文单词的缩写。

PID 控制算法通过对反馈信号进行处理,计算出误差值,并根据误差值来调整输出信号,从而达到对被控对象进行精确调节的目的。

四、实验步骤1. 搭建实验装置:将温度传感器安装在被测物体上,并将电机驱动器与被测物体相连。

2. 编写PLC程序:使用PLC编程软件编写程序,对温度传感器采集到的数据进行处理并输出给电机驱动器。

3. 调试程序:在调试模式下运行程序,观察温度变化情况,并根据实际情况进行调整,使温度保持在设定值范围内。

4. 记录实验数据:记录温度传感器采集到的数据及程序调试过程中的各种参数和结果。

五、实验结果分析通过本次实验,我们成功地搭建了一个过程控制装置,并使用PID控制算法对被测物体进行了精确控制。

在调试程序的过程中,我们发现PID控制算法具有较高的精度和稳定性,在工业生产中得到了广泛的应用。

六、实验总结本次实验通过对过程控制和PID控制算法的学习,让我们更加深入地了解了工业自动化生产中的相关知识。

同时,也让我们对PLC编程软件有了更深入的认识,并学会了如何使用它来进行程序设计和调试。

通过本次实验,我们不仅获得了理论知识,还锻炼了动手能力和分析问题能力。

制造过程质量控制总结报告范文

制造过程质量控制总结报告范文制造过程质量控制总结报告一、引言制造过程质量控制是保证产品质量的重要环节,对于企业的可持续发展和市场竞争力具有重要的影响。

本报告旨在总结过去一年内我公司制造过程质量控制的情况,并提出改进的建议,以进一步提升产品质量和生产效率。

二、制造过程质量控制的基本情况1. 质量目标和指标设定我公司制造过程质量控制的目标是确保产品的符合设计要求、提供稳定的产品质量,并达到以下关键指标:合格品率、良品率、不良品率、返工率等。

2. 质量控制措施针对制造过程中可能出现的缺陷和问题,我公司采取了一系列质量控制措施,包括但不限于:完善的质量管理体系、严格执行的质量标准、定期进行的质量培训与教育、实施全面质量检查等。

3. 制造过程的关键环节与控制方法针对我公司的制造过程,以下环节被认为是关键环节,并采取相应的控制方法进行质量控制:(1)材料采购与入库控制:建立供应商评价制度,确保原材料的质量达标,并对入库材料进行严格检查。

(2)生产计划与排程控制:根据订单要求和生产能力,合理安排生产计划和排程,确保生产进度和交货期。

(3)生产加工控制:建立质量控制台账,记录每道工序的关键点和控制要点,并进行过程监控,确保产品加工符合标准要求。

(4)检测与测试控制:根据产品特点和标准要求,制定相应的检测与测试计划,并进行严格的产品检验和测试,确保产品质量达到标准要求。

(5)成品出货与售后服务控制:确保出货产品的质量达到客户要求,并建立售后服务体系,及时响应客户反馈并解决问题。

三、制造过程质量控制存在的问题在过去的一年里,我公司在制造过程质量控制中存在以下问题:1. 质量培训不够充分:由于员工流动性大和部分员工缺乏相关知识技能,导致质量培训的覆盖率不高。

2. 质量标准执行不严格:部分操作工序没有按照质量标准要求进行,导致产品出现质量问题。

3. 质量记录不完整:部分关键环节的质量记录缺失或不完整,对问题的溯源和分析产生了一定的困难。

过程控制自查报告

过程控制自查报告1. 引言过程控制是指企业在生产和经营活动中,通过对关键环节的监管和管理,确保生产过程中各项指标符合要求,以达到优化生产和提高产品质量的目标。

为了更好地监控和改进过程控制,本报告将对我公司过程控制进行自查和分析,并提出改进建议。

2. 背景介绍我公司是一家制造业企业,主要生产汽车零部件。

在过去的一年中,我们致力于提高产品质量和生产效率,通过引入新设备和工艺技术进行改进,取得了一定的成果。

然而,随着市场竞争的加剧,我们意识到进一步改进和优化过程控制的重要性。

3. 自查结果根据公司制定的过程控制标准和相关指标,我们对生产过程中的几个关键环节进行了自查,并得出以下结果:3.1 原材料采购我们的原材料采购流程相对独立,但存在着缺乏供应商评估和选择标准的问题。

建议制定供应商评估体系,包括考核供应商的质量管理能力和交货准时率等指标。

3.2 生产计划安排生产计划的编制过程存在一定的局限性,导致生产线上的资源利用率不高。

我们需要改进生产计划安排,结合实际情况,合理配置设备和人力资源,提高生产效率。

3.3 生产过程监控虽然我们在生产过程中使用了一些自动化设备,但对生产过程的数据监控和分析能力还有待提高。

我们建议引入先进的远程监控系统,实时监测关键参数,并通过数据分析提前预警和解决问题。

3.4 产品质量检验在产品质量检验环节,我们存在着依赖人工操作和检验的问题,容易出现人为失误。

我们应该引入先进的检验设备和技术,提高检验的准确性和效率。

4. 改进建议基于以上自查结果,我们提出以下改进建议:4.1 建立供应商评估体系,制定供应商评估指标,定期对供应商进行评估,并与不合格供应商进行沟通和整改。

4.2 对生产计划安排进行优化,采用合理的排产算法和模型,提高资源利用效率,降低生产成本。

4.3 引入先进的远程监控系统,实现对生产过程的实时监测和数据分析,提前预警和解决问题,降低质量风险。

4.4 采购先进的检验设备,并培训操作人员,提高产品质量检验的准确性和效率。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

过程控制报告姓名:学号:指导老师:报告名称:加热炉温度控制系统设计日期:2015年10月26日目录摘要 (1)第一章控制系统工艺流程及控制要求 (2)1.1 生产工艺介绍1.2 控制要求第二章锅炉炉膛温度控制的的理论数学模 (3)2.1锅炉炉膛温度控制的理论数学模型第三章控制系统设计 (5)3.1 系统控制参数确定第四章控制仪表的选型和配置 (6)4.1 测温元件4.2流量检测变送器的选择4.3主、副控制器正反作用的选择4.4主回路的PID调节器和副回路的PI调节器4.5控制器仪表的选择4.6控制阀的选择第五章联锁保护 (11)第六章控制系统的工作原理 (12)第七章设计心得 (13)参考文献1、摘要在工业中,电流、电压、温度、压力、流量、流速和开关量都是常用的主要被控参数。

温度控制是控制系统中最为常见的控制类型,主要由温度传感器、温度调节仪、执行装置、被控对象四个部分组成。

锅炉是工业生产中不可缺少的动力设备,它多产生的蒸汽不仅能够为蒸馏、化学反应、干燥、蒸发等过程提供热源,而且,还可以作为风机,压缩机、泵类驱动透平的动力源。

随着石油化学工业规模的不断扩大,生产过程不断强化,生产设备不断革新,作为全厂动力和热源的锅炉,亦向着大容量、高参数、高效率的方向发展。

为确保安全,稳定生产,对过路设备的自动控制就显得尤为重要。

第一章控制系统工艺流程及控制要求1.1 生产工艺介绍加热炉是石油化工、发电等工业过程必不可少的重要动力设备,它所产生的高压蒸汽既可作为驱动透平的动力源,又可作为精馏、干燥、反应、加热等过程的热源。

随着工业生产规模的不断扩大,作为动力和热源的过滤,也向着大容量、高参数、高效率的方向发展。

加热炉设备根据用途、燃料性质、压力高低等有多种类型和称呼,工艺流程多种多样,常用的加热炉设备的蒸汽发生系统是由给水泵、给水控制阀、省煤器、汽包及循环管等组成。

本加热炉环节中,燃料与空气按照一定比例送入加热炉燃烧室燃烧,生成的热量传递给物料。

物料被加热后,温度达到生产要求后,进入下一个工艺环节。

用泵将从初馏塔底得到的拔顶油送入加热炉中加热到360 ℃~370 ℃后,再送入常压分馏塔中。

经分馏,在塔顶可得到低沸点汽油馏分,经冷凝和冷却到30 ℃~40 ℃时,一部分作为塔顶回流液,另一部分作为汽油产品。

此外,还设有1~2个中段回流。

在常压塔中一般有3~4个侧线,分别馏出煤油、轻柴油。

侧线产品是按人们的不同需要而取的不同沸点范围的产品,在不同的流程中并不相同。

有的侧线产品仅为煤油和轻柴油,而重油为塔底产品;有的侧线为煤油、轻柴油和重柴油,而塔底产品为常压渣油。

初底油用泵加压后与高温位的中段回流、产品、减渣进行换热,一般换后温度能达到260°C以上,如果换热流程优化的好,换热温度可达到310°C左右。

初底油在进入常压炉进一步加热至365°C(各装置设定的炉出口温度随所炼不同原油的组成性质而差异,一般都在360°C至370°C之间)。

最后初底油进入常压塔进行分离。

加热炉设备主要工艺流程图如图2-1所示1.2 控制要求根据生产负荷的不同需要,锅炉需要提供不同规格(压力和温度)的蒸汽,同时,根据安全性和经济性的要求,是锅炉安全运行和完全燃烧,锅炉设备的主要控制要求如下。

1、供给蒸汽量适应负荷变化需要或者保持给定负荷;2、锅炉供给用汽设备的蒸汽压力应当保持在一定的范围内;3 、过热蒸汽温度保持在一定范围;4、汽包水位保持在一定范围;5、保持锅炉燃烧的经济性和安全性;6 、炉膛负压保持在一定的范围内。

第二章锅炉炉膛温度控制的理论数学模型由于锅炉炉膛采用的燃料为煤粉,在燃烧过程中,炉膛和汽包之间的传热过程是一个相当复杂的过程,炉膛的温度的动态特性具有一般的大滞后、时变、非线性和不对称性等特点。

在过程控制中,为了方便设计,同时又在一定的要求范围内,我们通常把锅炉炉膛的温度的动态特性看作是一个线性的系统。

可以用以下传递函数描述。

具有时滞的一阶环节:具有时滞的二阶环节:可以认为锅炉炉膛温度是一种具有大容积滞后和大纯滞后的对象。

在整个炉膛的温区内,其动态参数随锅炉的工作温度变化,在工作点附近的小温度范围内,炉膛的动态特性近似线性的。

炉膛温度问题是比较复杂的。

对炉膛温度动态特性进行分段线性化,则在每个较小的温度区间,锅炉炉膛的燃料流量—炉膛温度系统的动态特性可近似地用一个惯性环节和一个纯滞后环节串联的简化模型来表征,即:其中K 。

为过程的增益,τ为过程的纯滞后时间,To 为过程的等效容积滞后时间。

在锅炉炉膛的整个温度范围内,对象的增益、容积滞后时间和纯滞后时间都是炉膛温度和负载的非线性函数。

K 。

随锅炉炉膛内温度升高而减小,To 随锅炉炉膛内的温度升高而增大。

机理建模和计算机仿真分析以及实验辨识等也证明了这一模型的可行性。

加热炉温度控制系统整体控制流程图Qg 为燃料流量,θ为物料出口温度,加热炉作为控制对象。

τs e Ts K s G -+=1)(τs e s T s T K s G -++=)1)(1()(2100()1sK e G s T s τ-=+第三章控制系统设计3.1 系统控制参数确定3.1.1 被控参数选择单回路控制系统选择被控参数时要遵循以下原则:在条件许可的情况下,首先应尽量选择能直接反应控制目的的参数为被控参数;其次要选择与控制目的有某种单值对应关系的间接单数作为被控参数;所选的被控参数必须有足够的变化灵敏度。

综合以上原则,在本系统中选择物料的出口温度θ作为被控参数。

该参数可直接反应控制目的。

3.1.2 控制参数选择工业过程的输入变量有两类:控制变量和扰动变量。

其中,干扰时客观存在的,它是影响系统平稳操作的因素,而操纵变量是克服干扰的影响,使控制系统重新稳定运行的因素。

而控制参数选择的基本原则为:①选择对所选定的被控变量影响较大的输入变量作为控制参数;②在以上前提下,选择变化范围较大的输入变量作为控制参数,以便易于控制;③在①的基础上选择对被控变量作用效应较快的输入变量作为控制参数,使控制系统响应较快;综合以上原则,选择燃料的流量Qg量作为控制参数。

第四章控制仪表的选型4.1 测温元件热电偶温度变送器与各种测温热电偶配合使用,可将温度信号线性地转换成为4~20mADC电流信号或1~5VDC电压信号输出,它是由量程单元和放大单元两部分组成的。

热电偶温度变送器的主要特点是采用非线性负反馈回路来实现线性变化。

这个特殊的性质反馈回路能按照热电偶温度-毫伏信号间的非线性关系调整反馈电压,以保证输入温度t 与整机输出O I 或O V 间的线性关系。

零点调整、量程调整电路的工作原理与直流毫伏变送器大致相仿。

所不同的是:在热电偶温度变送器的输入回路中增加了由铜电阻Cu R 等元件组成的热电偶冷端温度补偿电路;同时把调零电位器i W 移动到了反馈回路的支路上;在反馈回路中增加了运算放大器1IC 等组成的线性化电路起线性化作用。

由于锅炉炉膛内的温度值较高,所以选用的热电偶变送器的温度测量值必须达到要求,这里,我选用的是DBW-1150型热电偶温度变送器。

DBW-1150型热电偶温度变送器是DDZ-III 系列仪表的主要品种。

本温度变送器用热电偶作为测温元件,将被测温度线性地转换成标准信号1-5VDC 或4-20mADC 输出,供给指示、记录、凋节器、计算机等自动化监控系统。

技术参数:●输 入: 标准热电偶●输 出: 输出电流:4~20mADC输出电压:1~5VDC输出电阻:250Ω允许负载变化范围:100Ω●量程:0~1600℃●冷端补偿误差:≤1℃●温度漂移:≤0.1×基本误差/1℃●绝缘电阻:电源、输入与输出端子间≤100MΩ●绝缘强度:电源/输入/输山端子间1500VAC/分钟●工作条件:环境温度:0~50℃相对湿度:≤90%(RH)●电源电压:24VDC±5%●功耗:<2W●防爆等级:(ib)IICT6●重量:<2Kg4.2流量检测变送器的选择由于流量变送的对象是煤粉和热空气,所以在选择流量变送装置的时候,必须是能够检测气体流量和和粉末混合气体的流量的。

另外,由于空气是热空气,所以还要求变送装置能够在一定的高温下工作,所以这里选用的流量变送器为LUGB型涡街流量计。

LUGB型涡街流量计根据卡门(karman)涡街原理测量气体、蒸汽或液体的体积流量、标况的体积流量或质量流量的体积流量计。

广泛用于各种行业气体、液体、蒸汽流量的计量,也可测量含有微小颗料、杂质的混浊液体,并可作为流量变送器用于自动化控制系统中。

LUGB型涡街流量传感器防爆型,符合GB3836-2000《爆炸性环境用防爆电气设备》有关规定,防爆标志为“ExiaIICT6”,该仪表适用于工厂C级T6组及其以下的爆炸场所。

在本次设计中,选用LUGB型涡街流量传感器其精度等级完全可以满足火电厂锅炉温度控制系统的精度要求。

技术参数:●公称口径: DN10~DN500●测量介质:气体、液体、蒸气●可测介质温度: -40℃~150℃;-40℃~280℃;-40℃~350℃;-40℃~450℃●公称压力: 2.5MPa(>2.5 MPa协商供货)●精度等级: 1级,0.5级(注:0.5级量程范围≥1:7)●输出信号:①电压脉冲:低电平≤1V,高电平≥6V,脉冲宽0.4ms,负载电阻>150Ω② 4—20mA转换精度±0.5%满度值,负载电阻19V—350Ω,24V —500Ω,30V—750Ω③现场液晶显示:瞬时流量6位显示,(m3/h或kg/h,t/h),转换精度±0.1%;累计流量8位显示,(m3,kg,t),转换精度±0.1%●供电电源:①电压脉冲输出:+12VDC或+24VDC② 4—20mA输出:+19VDC—+30VDC③现场液晶显示:电池供电3.6V,1节1号锂电池,使用寿命大于3年;外部供电+12VDC或+24VDC可实现带背光的液晶显示(订货注明)●环境温度:①电压脉冲输出:-30℃—+65℃② 4—20mA输出:-10℃—+55℃③现场液晶显示 -25℃—+55℃●防爆标志: ExiaIIBT6●表体材料: 1Cr18Ni9Ti(其它材料协议供货);45号钢(法兰连接型)●全智能型仪表:①输出信号:标态的体积流量或质量流量②现场液晶显示:循环显示6位瞬时流量、压力、温度;8位显示累积量4.3主、副控制器正反作用的选择DX2000系列新型无纸记录仪,为DX200系列无纸记录仪的升级产品,DX2000最多可达48通道.可以广泛应用于各种环境中。

额定电源电压:220VAC +10-15 %,使用电源电压范围:90 ~ 260 VAC,额定电源频率:50 ~ 60 Hz,功耗:< 15W 环境温度 0 ~50 ℃环境湿度: 20 ~ 80% RH ( 5 ~40 ℃)4.4主回路的PID调节器和副回路的PI调节器因为主回路是一个定制系统,主控制器起着定制控制作用。