冲刀(冲子,冲头)与冲裁区别

汽车维修常用工量具使用2(2)

钢锯条的长度是以两端安装孔的中心距 来表示的。

钢锯条的锯齿分为粗齿(齿距1.8mm)、

中齿(齿距1.4mm)、细齿(齿距1.1mm)。

锯齿粗细的选择应根据所锯割材料的厚薄和

材料的硬度来决定。

粗齿锯条用于切割软材料(如铜、铝、

项

铸铁、中碳钢和低碳钢)和厚实的材料。

目

二

细齿锯条用于锯割硬件料或薄的材料(如 工具钢、合金钢、各种管子、薄板料和角铁 等)。

3)数字号码冲 发动机缸体上的数字、字母通常采用数 字号码冲冲出。它的使用和其他所有冲子的 使用方法一样,冲头平面应和待冲表面平行 放置,不能有夹角,而且锤子应垂直平击冲 头。

4)空心冲 它最适于在薄钢板、塑料板、皮革以及 垫圈上冲孔,但它只能冲软材料,冲头应保 持锋利,用钝的冲头可能会把材料冲坏。

锯割速度不宜太快,控制在40次/min左 右为宜。锯割硬材料应慢些,锯割软材料 应快些。同时,锯割行程应保持均匀,返 回行程的速度应相对快些。

74

5.手锯使用的注意事项

(1)使用手锯锯割工件时,一定要保证 工件固定牢固且锯条安装必须正确,防止折 断锯条或锯缝线歪斜。

(2)起锯角度要正确,姿势要自然正 确。

六角板牙主要用于修复损坏的螺纹,可 直接用扳手加装在其头部。

圆板牙的结构由切削部分、中间部分、 排屑孔部分组成。板牙两端50°的锥角起切 削作用,中间部分起校准、导向、修光作 用。

外圆上有两个锥坑和一条V形槽,其中锥 坑主要用于将板牙夹在板牙架内,以传递扭 矩。

板牙的正常工作还需要板牙架配合,常 见的圆板牙安装在板牙架中间的圆孔内, 并且周围还配有固定螺钉。

(3)锯割刚件时,可以加些机油,以 减少摩擦和冷却锯条,从而延长锯条使用寿 命。

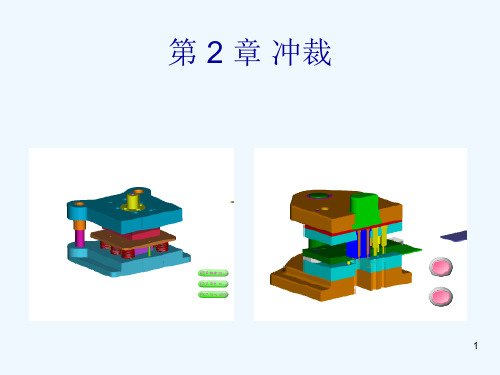

冲裁及冲裁模设计

第 2 章 冲裁

2 -2 冲裁模具间隙

2.2.1 间隙对冲裁件质量的影响

冲裁件的质量:断面质量、尺寸精度 a 间隙对断面质量的影响 小间隙、合理间隙、大间隙情况下的剪切过程 断面特征值与间隙的关系图。

17

第 2 章 冲裁

2-2 冲裁模间隙

间隙对断面质量的影响

18

第 2 章 力、变形和冲裁件正常的断面状况 a)冲孔件 b)落料件

第 2 章 冲裁

2 -2 冲裁模具间隙

间隙的概念 模具凸凹模刃口缝隙间的距离。 单边间隙c、双边间隙z。 间隙对冲裁件的质量、模具寿命、冲裁力都有很大 的影响,是冲裁工艺和模具设计中的最重要的工艺参数。 2.2.1 间隙对冲裁件质量的影响 2.2.2 间隙对冲裁力的影响 2.2.3 间隙对模具寿命的影响 2.2.4 间隙的确定

12

第 2 章 冲裁

2-1 冲裁变形机理

2.1.5 断面特征

1)圆角带:冲裁过程中,纤维的弯曲与拉伸形成, 软材料圆角大。 2)光亮带:塑剪变形时,由于相对移动,凸凹模侧 压力将毛料压平形成的光亮垂直断面。

3)断裂带:刃口微裂纹受拉应力不断扩展形成的撕 裂面,导致断面粗糙并有斜度。 4)毛刺:由微裂纹位置与冲裁间隙等引起,是金属 拉断而形成的金属刺残留在冲裁件上

板 坯

F v 1

F v 2

F h 2

F h 2

F v 2

凹 模

板坯受力简图 Diagram of sheet metal under load

10

第 2 章 冲裁

2-1 冲裁变形机理

2.1.3 裂纹的形成与发展 裂纹产生的条件:当变形区的应变达到极限塑性应变值时, 就产生微裂纹 裂纹扩展的方向:沿着最大剪切应变速度的方向扩展 裂纹的成长过程:裂纹首先在低应力区产生,由于变形过 程中最大剪切应变的速度方向发生变化,使得新的裂纹不断产 生,旧裂纹的扩展不断停止,然后在旧裂纹的前端附近重新产 生新的裂纹,不断产生的微裂纹的根部汇成了一条主裂纹 极限塑性应变值除和材质外,还和应力状态、变形历史(损 伤程度)有关。

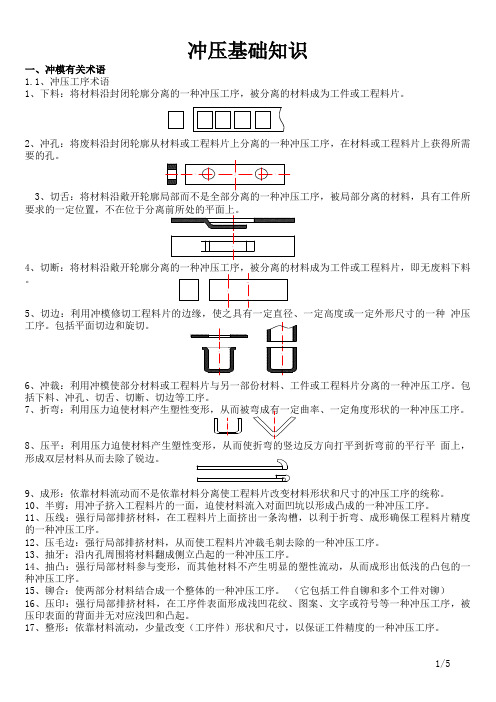

冲压基础培训资料-1

五金冲压培训资料第一节冲压常识介绍一、冲压工序术语冲裁:切开、切边、切舌、落料、冲孔、冲缺、冲槽、剖切、戳切、整修、工序总称等。

1、切开:将材料沿敞开轮廓局部面不是完全分离,被切开面分离的材料位于或基本位于分离前所处的平面上。

2、切边:利用冲模修切成形工序件边缘,使之具有一定直径,一定高度或一定形状的一种冲压工序。

3、切断:将材料沿敞开轮廓分离的一种冲压工序,被分离材料成为工件或工序件。

4、冲中心孔:在工序件表面形成陷凹中心孔的一种冲压工序,背面材料无相应凸起(工艺孔)。

5、冲孔:将废料沿封闭轮廓使材料从工序件上分离,在材料或工序件上获得需要的孔6、冲缺:将废料沿敞开轮廓使材料或工序件上分离的敞开轮廓形成缺口,深度不超过宽度。

7、冲槽:将废料沿敞开轮廓使材料或工序件上分离的敞开轮廓呈槽形,深度超过宽度。

8、压筋:起伏成形的一种,当局部成形以筋的形式出现时,相应起伏成形工序称为压筋。

9、压花:强行局部压挤材料,在工序表面形成浅凹花纹、图案、文字或符号,背面无凸起。

10、校平:提高局部或整体平面型,零件平直度的一种冲压工序。

11、落料:将材料沿封闭轮廓分离,被分离材料成为工件,大多为平面。

12、戳切:利用尖刀戳切模进行落料或冲孔,无下模,材料下面为平板(非金属被冲)。

13、整形:依靠材料流动,少量改变工序件形状、尺寸保证工件精度。

14、整修:沿外形成内形切去少量材料,提高边缘光洁度和垂直度,同时提高尺寸精度。

二、冲模零件术语1、上盖板、上模座、垫板、公夹板、脱料板、上模板、下模板、下模垫板、下模座。

2、刃口斜度、刃壁。

3、凸模、凹模、导板模。

4、导柱(内外)、导套、导料板、定位销、顶料销、顶板、顶杆、固定板、废料切刀、定位针等。

三、冲压工艺术语1、工件:已完成工艺工件规定的各道工序的冲件。

2、工序件:已经冲压的坯料或冲件尚需进一步冲压。

3、毛刺(批锋):冲裁后冲件断面边缘锋利的凸起。

4、毛刺面:边缘有毛刺的冲件平面,对于落料、毛刺面且接触凸模的平面,对于冲孔、毛刺且接触凹模的平面。

冲头基础知识

冲头基础知识冲头是安装在冲压模具上进行连续冲裁冲压冲断作业,使被加工材料发生分离或塑性变形,从而获得所需要的成品或者半成品。

以下是由店铺整理关于冲头知识的内容,希望大家喜欢!冲头的简介冲头也叫凸模、上模、阳模、冲针等,而冲头又分为A型冲头、T 型冲头、异型冲头。

冲头是安装在冲压模具上的金属零件,应用于与材料的直接接触,使材料发生形变、裁切材料。

模具冲头一般采用高速钢和钨钢等作为材质,有高速钢冲头和钨钢冲头等,而高速钢是最常用的材质,常用的有CR12、CR12MOV、asp23、skd11、skd51、skd61等等,钨钢材质一般用在要求较高的冲剪模具上。

冲压加工方式冲头是配合着冲头杆,冲头螺母,冲母一起使用的。

一般用于铁塔厂冲孔用途。

HL刀片专业加工:数控铁塔厂冲头、冲母、冲头杆、冲头螺母已经有几十年,从普车发生产展到数控生产。

目前已经完全数控车床一体化流水线生产。

[1]目前国内的专业生产厂家生产冲头的精度均可以达到±0.002mm,居于国际领先水平。

HL刀片专业加工:数控铁塔厂冲头、冲母、冲头杆、冲头螺母精确度保持在±0.002mm之间。

采用了广数980数控冲头、冲母专业生产车间。

质量高,效率快等特点。

冲压模具在冷冲压加工中,将材料加工成零件。

冲压是在室温下,利用安装在压力机上的模具对材料施加压力,使其产生分离或塑性变形,从而获得所需零件的一种压力加工方法,在工业生产中比较常见。

冲压模具是冲压生产的工艺装备,是技术密集型产品。

冲压件的质量、生产效率以及生产成本等,与模具设计和模具配件的精密度质量等有着直接的关系。

硬质合金冲头作为冲压模具工作时的部件,又叫做硬质合金冲棒,属于可替换的模具耗材类产品。

冲针根据材质、形状、用途的不同可以分为SKD、SKH、ASP冲针、引导冲、子母冲针、抽牙冲针、检知梢、六角冲针、椭圆冲针、成型冲针、扇型冲头、异形冲针、高速钢冲针和高品质要求的硬质合金冲棒,广东这边也习惯叫做钨钢冲针。

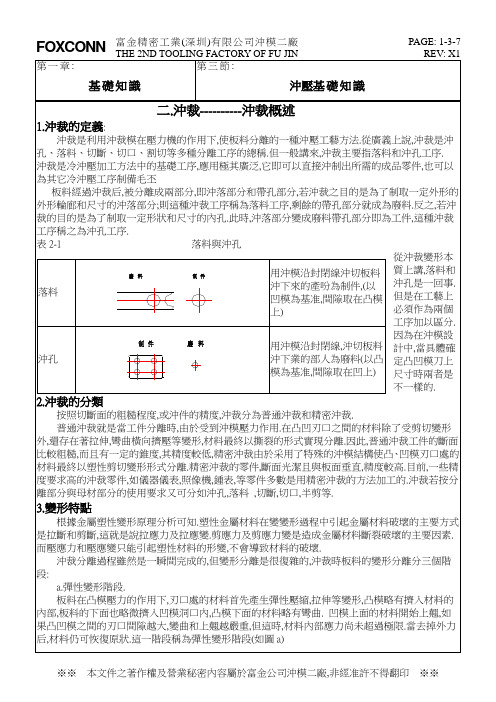

2.1冲裁概述

凸模繼續下降,使板料產生上下裂紋不斷擴大.並向材料內部延伸,如圖c.當板料上下裂紋相重合時,說明材料縴維被全部撕裂拉斷,零件斷面開始分離.當凸模再往下降時,將板料的沖落部分推出凹模洞口,同時將初始形成的毛刺進一步拉長.至此,凸模回開完成整個沖裁過程.

4,普通沖裁零件的斷面特征

對普通沖裁間的斷面分析,我們可發現這樣的規律.零件的斷面和零件的平面並非垂直,而是帶有一定的錐度;除很窄一部分光亮帶外,其餘均粗糙無光澤.並有毛刺和塌角.我們把沖裁件斷面上的各區域分別稱為塌角帶(又稱圓角帶);光亮帶(又稱剪切帶),斷裂帶和毛刺.(圖12-2)

b.塑性變形階段

隨著凸模的下降,對板料的壓力不斷增加,材料內部的應力也隨之加大.當內應力達到材料的屈服極限時,便開始進入塑性變形階段,隨著凸凹模刃口進一步擠入材料內部.由於凸凹模刃口之間的間隙存在,使材料內部的拉應力和彎曲成分增大,壓應力成分減小,金屬材料被進一步彎曲பைடு நூலகம்拉伸,使變形區的材料硬化加劇.當沖裁力不斷增大直到刃口附近的材料開始產生微裂紋時,沖裁力也達到最大值.微裂紋的出現說明有材料開台破壞,塑性變形階段也告結束.(如圖b)

板料經過沖裁后,被分離成兩部分,即沖落部分和帶孔部分,若沖裁之目的是為了制取一定外形的外形輪廊和尺寸的沖落部分;則這種沖裁工序稱為落料工序,剩餘的帶孔部分就成為廢料.反之,若沖裁的目的是為了制取一定形狀和尺寸的內孔.此時,沖落部分變成廢料帶孔部分即為工件,這種沖裁工序稱之為沖孔工序.

表2-1落料與沖孔

高質量的沖裁件斷面應該是:光亮帶較寬.約占整個斷面的1/3以上,塌角,斷裂帶.毛刺和錐度都很小,整個沖裁間平直無變彎現象.但是影響沖裁沖斷面質量的因素十分復雜.它隨材料的性能.厚度,刃口間隙.模具結構及沖裁速度的不同而變化.

冲压工艺名词解释

a)1、切开切开是将材料沿敞开轮廓局部而不是完全分离的一种冲压工序。

被切开而分离的材料位于或基本位于分离前所处的平面。

2、切边切边是利用冲模修边成形工序件的边缘,使之具有一定直径、一定高度或一定形状的一种冲压工序。

3、切舌切舌是将材料沿敞开轮廓局部而不是完全分离的一种冲压工序。

被局部分离的材料,具有工件所要求的一定位置,不再位于分离前所处的平面上。

4、切断切断是将材料沿敞开轮廓分离的一种冲压工序,被分离的材料成为工件或工序件。

5、反拉深反拉深是把空心工序件内壁外翻的一种拉深工序。

6、扩口扩口是将空心件或管状件敞开处向外扩张的一种冲压工序。

7、冲孔冲孔是将废料沿封闭轮廓从材料或工序件上分离的一种冲压工序,在材料或工序件上获得需要的孔。

8、冲缺冲缺是将废料沿敞开轮廓从材料或工序件上分离的一种冲压工序,敞开轮廓形成缺口,其深度不超过宽度。

9、冲裁冲裁是利用冲模使部分材料或工序件与另一部分材料、工(序)件或废料分离的一种冲压工序。

冲裁是切断、落料、冲孔、冲缺、冲槽、剖切、凿切、切边、切舌、切开、整修等分离工序的总称。

10、冲槽冲槽是将废料沿敞开轮廓从材料或工序件上分离的一种冲压工序,敞开轮廓呈槽形,其深度超过宽度。

11、冲中心孔冲中心孔是在工序件表面形成浅凹中心孔的一种冲压工序,背面材料并无相应凸起。

12、压凸压凸是用凸模挤入工序件一面,迫使材料流入对面凹坑以形成凸起的一种冲压工13、压花压花是强行局部排挤材料,在工序件表面形成浅凹花纹,图案、文字或符号的一种冲压工序。

被压花表面的背面并无对应于浅凹的凸起。

14、压筋压筋是起伏成形的一种。

当局部起伏以筋形式出现时,相应的起伏成形工序称为压筋。

15、成形成形是依靠材料流动而不依靠材料分离使工序件改变形状和尺寸的冲压工序的统称。

16、光洁冲裁光洁冲裁是不经整修直接获得整个断面全部或基本全部光洁的冲裁工序。

17、扭弯扭弯是将平直或局部平直工序件的一部分相对另一部分扭转一定角度的冲压工序。

金属板材加工件冲裁

金属板材加工件冲裁技术是机械加工中的一项重要技术。

它的基本原理是利用压力将金属板材变形,以达到加工目的的一种方法。

这种方法不仅可控性较高,加工效率也比较高,被广泛应用于各种金属制品的生产中。

一、冲裁的定义和应用冲裁是金属板材加工过程中最常见的一种加工方式。

它是将金属板材放在模具中,通过模具上的冲头进行冲压或冲剪,从而将板材加工成所需要的形状。

冲裁适用于各种板材,比如钢板、铝板、铜板等。

它可以制造各种各样的产品,比如汽车薄板、家电零部件、电器外壳等。

冲裁可以分为拉伸、拉深、弯曲、压铸、打孔、剪切、冲压毛刺和冲垂直墙等不同的类型。

不同的冲裁操作可以实现不同的材质变形、尺寸精度和表面质量要求。

它是一项非常常见和高效的方法,广泛用于制造各种生产应用中。

二、冲裁工艺冲裁工艺包括金属板材的设计、冲模的选择、加工工艺的设定、装备的制造以及操作工人的培训等。

冲裁还需要从材质性能、强度、硬度和耐磨性等方面考虑。

冲裁的成功取决于几个方面:首先,选用合适的金属板材,如材质、厚度、韧性等要做好严格的选择,以基本满足加工的要求,保证质量和寿命。

其次,冲模选择。

冲床上安装的冲模包括上模板和下模板,是否合适,影响了加工件和设备的质量。

冲床上的冲模包括凹模和凸模,凸模可刻画出形状规则的表面,凹模则完成形状孔的形态和尺寸的控制。

第三,加工工艺,这包括加工过程细节的调整,如表面硬度、表面粗糙度等。

第四,装备的制造。

制造设备尤其是冲床要想达到高精度,还需要选取优质的制造材料、实用的技术和先进的机械制造。

三、冲裁的优点1.生产效率高。

自动化程度高,操作简单,一台设备可以由几十到上万个模板实现不同种类的冲裁。

2.精度高。

冲床能够提供非常高的精度,特别是在模板安装方面可以确保极高的精度。

3.可靠性高。

冲床的生产效率高,操作简便,一台设备可以实现非常多的冲裁需求,因此比如传统机械加工效率高得多,投入小得多,维护成本低得多。

四、冲裁的缺点1.对于精度要求极高的产品,例如精密仪器和天文望远镜等,通过冲裁很难得到完美的尺寸和表面处理。

圆冲子(冲刀、冲头)加工方法

工段将完工工件作完工处理,并出货至下工段。

修改处数

修改标记

修改内容

修改时间

签名

1.工作准备:

1.1.选择砂轮一般使用80k,100K,120K砂轮

1.2.根据工件成型要求选择辅助治具

1.3.主要冶具:冲子成形器(以下简称:冲子器)

2.加工前:

2.1.对照图纸检查上工段或原件是否符合图面要求,测量加工面的余量。

2.2.选砂轮80K砂轮用于余量较多,开粗用,圆成型一般用100K以上砂轮,且砂轮外径要足够大。

3.加工过程

3.1.根据图面要求修好砂轮,一般修底部时应修细点,这样可以减少研磨时工件的跳动,保证工件的光洁度。

3.2将工件放在冲子器的”V”形槽里,锁紧固定螺钉,用千分表或高度仪较正圆心。

3.3将冲子器放在平台的外口且冲子器要与平台靠板平行并吸磁。将砂轮中心摇到冲子器夹紧的工件上方中心位置。(加工前必须保证机床主轴与冲子成型器的同轴度与直线度)。

3.5我们加工的工件除加工外圆之还有:在圆冲子上的圆孤、斜度、断差等我们将外圆加工好之后,再作成型部位。一般工件考虑一次装夹,尽量避免第二次装夹,以保证工件的同心度。

4.完工处理:

4.1.加工完毕后将工件去毛头、擦拭干净并认真填写『工艺管制卡』。

4.2.完工检验:加工者在加工完工后应将检验实际之尺寸如实填写到《制程自主检查表》上。如发现异常,应立即作异常处理,具体作业程序请参照《模具加工部异常处理流程》。

3.4.左手360度摇动冲子器手柄,在工件上作记号小心对刀。测量前将砂轮退出工件,(切记不能摇动左右手轮)将砂轮停下。测出实际尺寸计算下刀量:下刀尺寸=(实测尺寸-要求尺寸)/2。如果余量大于0.1mm应分多次研磨,多次测量余量。最后下刀到位再测量一次,做最后的确认。以上过程中应注意工件的发热变形,必须做到及时冷却,多次测量,以保证要求尺寸。(在余量还有0.01MM时必须从修砂轮精磨)

冲压模具术语

拉延 拉延是把平直毛料或工序件变为曲面形的一种冲压工序, 曲面主要依靠位于凸模底 部材料的延伸形成。 拉弯 拉弯是在拉力与弯矩共同作用下实现弯曲变形, 使整个弯曲横断面全部受拉伸应力 的一种冲压工序。 胀形 胀形是将空心件或管状件沿径向往外扩张的一种冲压工序。 剖切 剖切是将成形工序件一分为几的一种冲压工序。 校平 校平是提高局部或整体平面型零件平直度的一种冲压工序。 起伏成形 起伏成形是依靠材料的延伸使工序件形成局部凹陷或凸起的冲压工序。 起伏成形中 材料厚度的改变为非意图性的,即厚度的少量改变是变形过程中自然形成的,不是设计 指定的要求。 弯曲 弯曲是利用压力使材料产生塑性变形, 从而被弯成有一定曲率、 一定角度的形状的 一种冲压工序。

组合冲模 组合冲模是按几何要素(直线、角度、圆弧、孔)逐副逐步形成各种冲件的通用、 可调式成套冲模。平面状冲件的外形轮廓一般需要几副组合冲模分次冲成。 压凸 压凸是用凸模挤入工序件一面,迫使材料流入对面凹坑以形成凸起的一种冲压工 序。 压花 压花是强行局部排挤材料,在工序件表面形成浅凹花纹,图案、文字或符号的一种 冲压工序。被压花表面的背面并无对应于浅凹的凸起。 成形 成形是依靠材料流动而不依靠材料分离使工序件改变形状和尺寸的冲压工序的统 称。 光洁冲裁 光洁冲裁是不经整修直接获得整个断面全部或基本全部光洁的冲裁工序。 扭弯扭弯 是将平直或局部平直工序件的一部分相对另一部分扭转一定角度的冲压工序。 卷边 卷边是将工序件边缘卷成接近封闭圆形的一种冲压工序。 卷边圆形的轴线呈直线形。 卷缘 卷缘是将空心件上口边缘卷成接近封闭圆形的一种冲压工序。

冲孔是将废料沿封闭轮廓从材料或工序件上分离的一种冲压工序, 在材料或工序件 上获得需要的孔。 冲缺 冲缺是将废料沿敞开轮廓从材料或工序件上分离的一种冲压工序, 敞开轮廓形成缺 口,其深度不超过宽度。பைடு நூலகம் 冲槽 冲槽是将废料沿敞开轮廓从材料或工序件上分离的一种冲压工序,敞开轮廓呈槽 形,其深度超过宽度。 冲中心孔 冲中心孔是在工序件表面形成浅凹中心孔的一种冲压工序,背面材料并无相应凸 起。 精冲 精冲是光洁冲裁的一种, 它利用有带齿压料板的精冲模使冲件整个断面全部或基本 全部光洁。 连续模 连续模是具有两个或更多工位的冲模, 材料随压力机行程逐次送进一工位, 从而使 冲件逐步成形。 单工序模 单工序模是在压力机一次行程中只完成一道工序的冲模。

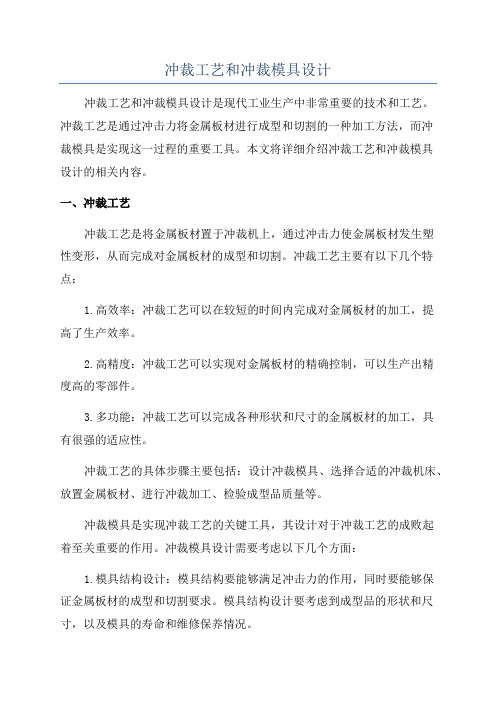

冲裁工艺和冲裁模具设计

冲裁工艺和冲裁模具设计冲裁工艺和冲裁模具设计是现代工业生产中非常重要的技术和工艺。

冲裁工艺是通过冲击力将金属板材进行成型和切割的一种加工方法,而冲裁模具是实现这一过程的重要工具。

本文将详细介绍冲裁工艺和冲裁模具设计的相关内容。

一、冲裁工艺冲裁工艺是将金属板材置于冲裁机上,通过冲击力使金属板材发生塑性变形,从而完成对金属板材的成型和切割。

冲裁工艺主要有以下几个特点:1.高效率:冲裁工艺可以在较短的时间内完成对金属板材的加工,提高了生产效率。

2.高精度:冲裁工艺可以实现对金属板材的精确控制,可以生产出精度高的零部件。

3.多功能:冲裁工艺可以完成各种形状和尺寸的金属板材的加工,具有很强的适应性。

冲裁工艺的具体步骤主要包括:设计冲裁模具、选择合适的冲裁机床、放置金属板材、进行冲裁加工、检验成型品质量等。

冲裁模具是实现冲裁工艺的关键工具,其设计对于冲裁工艺的成败起着至关重要的作用。

冲裁模具设计需要考虑以下几个方面:1.模具结构设计:模具结构要能够满足冲击力的作用,同时要能够保证金属板材的成型和切割要求。

模具结构设计要考虑到成型品的形状和尺寸,以及模具的寿命和维修保养情况。

2.材料选择:冲裁模具需要使用高强度和高硬度的材料,以保证模具具有足够的耐用性和稳定性。

3.冷冲模具和热冲模具:根据金属板材的性质和成型要求,可以选择使用冷冲模具或热冲模具。

冷冲模具适用于低温成型,热冲模具适用于高温成型。

4.模具加工工艺:模具加工需要使用先进的机械加工设备和工艺,以保证模具的加工精度和质量。

冲裁模具设计需要注意以下几个关键点:1.模具的定位和固定:模具在冲裁过程中必须能够保持稳定的位置和固定度,以保证成型品的准确度。

2.模具的导向和导板:模具在冲裁过程中需要进行一定的导向运动,导向和导板设计要合理,以减少摩擦力和磨损。

3.模具的副导向和顺应性:模具在冲裁过程中需要具有一定的副导向和顺应性,以保证成型品的形状和尺寸要求。

4.模具的排屑和冷却:模具在冲裁过程中需要及时排出金属屑和冷却润滑,以保证模具的使用寿命和成型品的质量。

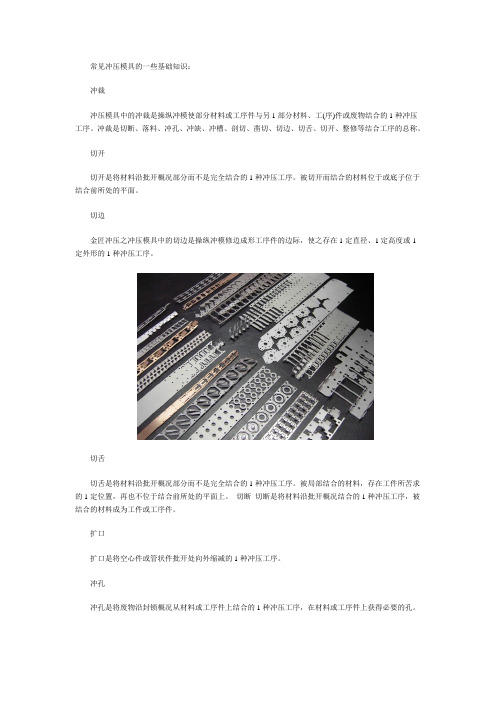

常见冲压模具的一些基础知识

常见冲压模具的一些基础知识:冲裁冲压模具中的冲裁是操纵冲模使部分材料或工序件与另1部分材料、工(序)件或废物结合的1种冲压工序。

冲裁是切断、落料、冲孔、冲缺、冲槽、剖切、凿切、切边、切舌、切开、整修等结合工序的总称。

切开切开是将材料沿批开概况部分而不是完全结合的1种冲压工序。

被切开而结合的材料位于或底子位于结合前所处的平面。

切边金匠冲压之冲压模具中的切边是操纵冲模修边成形工序件的边际,使之存在1定直径、1定高度或1定外形的1种冲压工序。

切舌切舌是将材料沿批开概况部分而不是完全结合的1种冲压工序。

被局部结合的材料,存在工件所苦求的1定位置,再也不位于结合前所处的平面上。

切断切断是将材料沿批开概况结合的1种冲压工序,被结合的材料成为工件或工序件。

扩口扩口是将空心件或管状件批开处向外缩减的1种冲压工序。

冲孔冲孔是将废物沿封锁概况从材料或工序件上结合的1种冲压工序,在材料或工序件上获得必要的孔。

冲缺是将废物沿批开概况从材料或工序件上结合的1种冲压工序,批开概况形成缺口,其深度不超越宽度。

冲槽冲槽是将废物沿批开概况从材料或工序件上结合的1种冲压工序,批开概况呈槽形,其深度超越宽度。

冲中心孔冲中心孔是在工序件皮相形成浅凹中心孔的1种冲压工序,后面材料并无相应凹出来。

精冲精冲是光洁冲裁的1种,它操纵有带齿压料板的精冲模使冲件局部断面一切或底子一切光洁。

间断模冲压模具中的间断模是存在两个或更多工位的冲模,材料随压力机旅程逐次送进1工位,从而使冲件渐渐成形。

单工序模单工序模是在压力机1次旅程中只完成1道工序的冲模。

组合冲模组合冲模是按几何身分(直线、角度、圆弧、孔)逐副渐渐形成各种冲件的通用、可调式成套冲模。

平面状冲件的外形概况1般必要几副组合冲模分次冲成。

压凸压凸是用凸模挤入工序件1面,教唆材料流入面前凹坑以形成凹出来的1种冲压工序。

压花是强行部分排斥材料,在工序件皮相形成浅凹斑纹,图案、文字或标志的1种冲压工序。

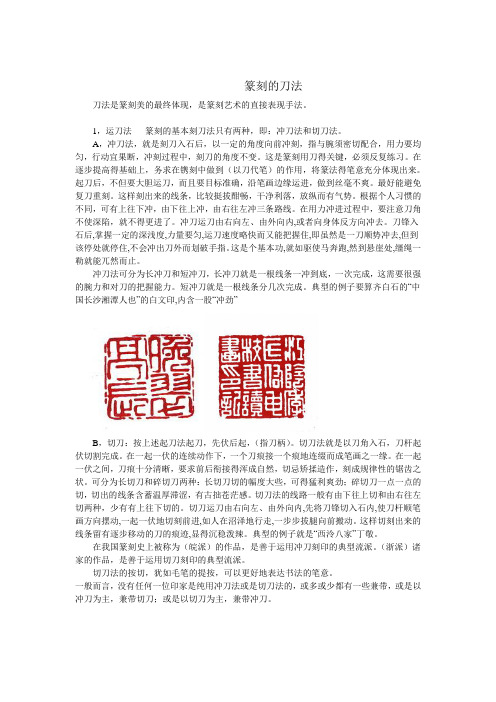

篆刻初学者入门技法:冲刀法

篆刻初学者入门技法:冲刀法冲刀法是篆刻创作中最常用的技法之一。

其方法是执刀从线条的一端向另一端猛力冲刻,因运力较连续,中途也少停留,行刀明快,势如破竹,形成的线条挺拔酣畅。

刀身竖立中正的,行刀遇到的阻力较大,线条两侧石屑剥落,刻出的线条边缘会形成微微的起伏,就好像笔毫杀锋入纸,随用力轻重而形成的轻微震荡,有一种凝涩之感。

二金蝶堂如赵之谦刻“二金蝶堂”,字形结体方正,线条圆浑遒劲、以中锋深人的冲刀法形成的线条边缘,有极其细微的波动变化,给人以涵虚入朴之感。

刀身偏侧的,刻出的线条就有了向线与背线之分。

向线是指刻白文线条时刀刃向上的一面,因石屑崩落显得较为燥烈,刀刃向下一侧为背线,刀痕较为光整,刻朱文时向背关系恰好相反。

马上斜阳城下花如齐白石刻“马上斜阳城下花”,用刀多偏侧直冲,形成了一侧光滑平整,一侧爆裂粗糙的线条,给人以生辣迅捷、无拘无束的痛快淋离感。

根据行刀方向,冲刀技法又可划分为单刀与双刀。

单刀是指一刀完成一根白文线条,在刻治过程中基本上将笔意与刀味予以充分表达,不再重复补刀,较适用于细线条及较小的印面。

大乘如李刚田刻“大乘”一印,用刀挺爽劲峭,刀锋略而直冲,由于不复刀、不修饰,线条因而在细劲中带有甲骨文刻痕般的峻利感。

值得注意的是,朱文因必须以两刀在线条两侧完成,故不存在真正意义上的单刀。

双刀是指在同一刀痕上重复走刀,方向可以相同,也可以相反,同时,由于入刀角度的正与侧,刀刃通线的向与背等不同,形成的刀味效果也更为复杂多变。

同方向双刀形成的白文线条,也可以有单刀般一侧光洁一侧燥烈的效果,但因加粗了线条的宽度,会比单刀刻痕显得更为厚重。

如李刚田刻“有恒者”比之“大乘”印,同样一侧线条刀痕略有崩裂,但后印比前印更为粗壮雄浑,就是因为后印在运刀时,稍离第一刀刻痕边缘,同方向再加一刀,使线条在不失挺劲的前提下更为饱满浑厚。

反方向而施的双刀,可以形成两侧崩裂或两侧光洁的效果。

大盈若冲如王镛刻“大盈若冲”,虽是朱文,但用刀一来一去向线侧冲,使线条两侧边缘都产生了爆裂状崩碎,大有“风雷恍忽腾蛟螭,土弃石裂堆琉璃”的金石意味。

篆刻艺术中冲刀与切刀技法的区别

篆刻的刀法刀法是篆刻美的最终体现,是篆刻艺术的直接表现手法。

1,运刀法篆刻的基本刻刀法只有两种,即:冲刀法和切刀法。

A,冲刀法,就是刻刀入石后,以一定的角度向前冲刻,指与腕须密切配合,用力要均匀,行动宜果断,冲刻过程中,刻刀的角度不变。

这是篆刻用刀得关键,必须反复练习。

在逐步提高得基础上,务求在镌刻中做到(以刀代笔)的作用,将篆法得笔意充分体现出来。

起刀后,不但要大胆运刀,而且要目标准确,沿笔画边缘运进,做到丝毫不爽。

最好能避免复刀重刻。

这样刻出来的线条,比较挺拔酣畅,干净利落,放纵而有气势。

根据个人习惯的不同,可有上往下冲,由下往上冲,由右往左冲三条路线。

在用力冲进过程中,要注意刀角不使深陷,就不得更进了。

冲刀运刀由右向左、由外向内,或者向身体反方向冲去。

刀锋入石后,掌握一定的深浅度,力量要匀,运刀速度略快而又能把握住,即虽然是一刀顺势冲去,但到该停处就停住,不会冲出刀外而划破手指。

这是个基本功,就如驱使马奔跑,然到悬崖处,缰绳一勒就能兀然而止。

冲刀法可分为长冲刀和短冲刀,长冲刀就是一根线条一冲到底,一次完成,这需要很强的腕力和对刀的把握能力。

短冲刀就是一根线条分几次完成。

典型的例子要算齐白石的“中国长沙湘潭人也”的白文印,内含一股“冲劲”B,切刀:按上述起刀法起刀,先伏后起,(指刀柄)。

切刀法就是以刀角入石,刀杆起伏切割完成。

在一起一伏的连续动作下,一个刀痕接一个痕地连缀而成笔画之一缘。

在一起一伏之间,刀痕十分清晰,要求前后衔接得浑成自然,切忌矫揉造作,刻成规律性的锯齿之状。

可分为长切刀和碎切刀两种:长切刀切的幅度大些,可得猛利爽劲;碎切刀一点一点的切,切出的线条含蓄温厚滞涩,有古拙苍茫感。

切刀法的线路一般有由下往上切和由右往左切两种,少有有上往下切的。

切刀运刀由右向左、由外向内,先将刀锋切入石内,使刀杆顺笔画方向摆动,一起一伏地切刻前进,如人在沼泽地行走,一步步拔腿向前搬动。

这样切刻出来的线条留有逐步移动的刀的痕迹,显得沉稳泼辣。

冲压名词术语

冲压名词术语冲裁冲裁是利用冲模使部分材料或工序件与另一部分材料、工(序)件或废料分离的一种冲压工序。

冲裁是切断、落料、冲孔、冲缺、冲槽、剖切、凿切、切边、切舌、切开、整修等分离工序的总称。

切开切开是将材料沿敞开轮廓局部而不是完全分离的一种冲压工序。

被切开而分离的材料位于或基本位于分离前所处的平面。

切边切边是利用冲模修边成形工序件的边缘,使之具有一定直径、一定高度或一定形状的一种冲压工序。

切舌切舌是将材料沿敞开轮廓局部而不是完全分离的一种冲压工序。

被局部分离的材料,具有工件所要求的一定位置,不再位于分离前所处的平面上。

切断切断切断是将材料沿敞开轮廓分离的一种冲压工序,被分离的材料成为工件或工序件。

扩口扩口是将空心件或管状件敞开处向外扩张的一种冲压工序。

冲孔冲孔是将废料沿封闭轮廓从材料或工序件上分离的一种冲压工序,在材料或工序件上获得需要的孔。

冲缺冲缺是将废料沿敞开轮廓从材料或工序件上分离的一种冲压工序,敞开轮廓形成缺口,其深度不超过宽度。

冲槽冲槽是将废料沿敞开轮廓从材料或工序件上分离的一种冲压工序,敞开轮廓呈槽形,其深度超过宽度。

冲中心孔冲中心孔是在工序件表面形成浅凹中心孔的一种冲压工序,背面材料并无相应凸起。

精冲精冲是光洁冲裁的一种,它利用有带齿压料板的精冲模使冲件整个断面全部或基本全部光洁。

连续模连续模是具有两个或更多工位的冲模,材料随压力机行程逐次送进一工位,从而使冲件逐步成形。

单工序模单工序模是在压力机一次行程中只完成一道工序的冲模。

组合冲模组合冲模是按几何要素(直线、角度、圆弧、孔)逐副逐步形成各种冲件的通用、可调式成套冲模。

平面状冲件的外形轮廓一般需要几副组合冲模分次冲成。

压凸压凸是用凸模挤入工序件一面,迫使材料流入对面凹坑以形成凸起的一种冲压工序。

压花压花是强行局部排挤材料,在工序件表面形成浅凹花纹,图案、文字或符号的一种冲压工序。

被压花表面的背面并无对应于浅凹的凸起。

成形成形是依靠材料流动而不依靠材料分离使工序件改变形状和尺寸的冲压工序的统称。

(整理)冲压名词术语

冲压名词术语作者:佚名转贴自:ugcn 点击数:158一、冲压工序切开:切开是将材料沿敞开轮廓局部而不是完全分离的一种冲压工序。

被切开而分离的材料位于或基本位于分离前所处的平面。

切边:切边是利用冲模修边成形工序件的边缘,使之具有一定直径、一定高度或一定形状的一种冲压工序。

切舌:切舌是将材料沿敞开轮廓局部而不是完全分离的一种冲压工序。

被局部分离的材料,具有工件所要求的一定位置,不再位于分离前所处的平面上。

切断:切断是将材料沿敞开轮廓分离的一种冲压工序,被分离的材料成为工件或工序件。

反拉深:反拉深是把空心工序件内壁外翻的一种拉深工序。

扩口:扩口是将空心件或管状件敞开处向外扩张的一种冲压工序。

冲孔:冲孔是将废料沿封闭轮廓从材料或工序件上分离的一种冲压工序,在材料或工序件上获得需要的孔。

冲缺:冲缺是将废料沿敞开轮廓从材料或工序件上分离的一种冲压工序,敞开轮廓形成缺口,其深度不超过宽度。

冲裁:冲裁是利用冲模使部分材料或工序件与另一部分材料、工(序)件或废料分离的一种冲压工序。

冲裁是切断、落料、冲孔、冲缺、冲槽、剖切、凿切、切边、切舌、切开、整修等分离工序的总称。

冲槽:冲槽是将废料沿敞开轮廓从材料或工序件上分离的一种冲压工序,敞开轮廓呈槽形,其深度超过宽度。

冲中心孔:冲中心孔是在工序件表面形成浅凹中心孔的一种冲压工序,背面材料并无相应凸起。

压凸:压凸是用凸模挤入工序件一面,迫使材料流入对面凹坑以形成凸起的一种冲压工序。

压花:压花是强行局部排挤材料,在工序件表面形成浅凹花纹,图案、文字或符号的一种冲压工序。

被压花表面的背面并无对应于浅凹的凸起。

压筋:压筋是起伏成形的一种。

当局部起伏以筋形式出现时,相应的起伏成形工序称为压筋。

成形:成形是依靠材料流动而不依靠材料分离使工序件改变形状和尺寸的冲压工序的统称。

光洁冲裁:光洁冲裁是不经整修直接获得整个断面全部或基本全部光洁的冲裁工序。

扭弯:扭弯是将平直或局部平直工序件的一部分相对另一部分扭转一定角度的冲压工序。

冲头在古代的用途有哪些?

冲头在古代的用途有哪些?1. **冲头在古代兵器制造中的应用**冲头作为一种重要的工具,在古代兵器制造中扮演着关键角色。

古代冶铁工匠利用冲头,能够将金属材料打造成各种形状,包括剑、战斧、长矛等。

冲头的应用不仅提高了兵器的制造效率,也增强了兵器的结实程度和锋利度。

- 冲头的设计与演变:古代冲头的设计在不同历史时期和地区有所差异,随着冶炼技术的发展,冲头的形状和材质也发生了变化。

早期的冲头可能较为简单,而后来的冲头则可能采用了更复杂的结构和工艺。

- 冲头对兵器品质的影响:冲头的使用直接影响了兵器的质量和性能。

精湛的冲头工艺能够制造出质地坚硬、锋利耐用的兵器,使其在战场上具有更大的作用。

2. **冲头在建筑工程中的作用**除了在兵器制造中的应用外,冲头还在古代建筑工程中发挥了重要作用。

古代建筑师利用冲头,能够将石材、木材等建筑材料进行加工,从而打造出坚固耐用的建筑物。

- 冲头在石材加工中的应用:古代建筑师利用冲头,能够将大理石、花岗岩等坚硬材料进行精确切割,从而制作出各种形状的建筑构件,如石柱、石砌墙等。

- 冲头在木材加工中的应用:冲头也被广泛运用于木材加工领域,通过冲头的加工,能够将原始的木材加工成各种形状,用于建造房屋、桥梁等建筑物。

3. **冲头在艺术制作中的运用**古代艺术家也善于利用冲头进行各种艺术制作,包括雕刻、铸造等。

冲头作为一种精密工具,能够帮助艺术家实现复杂的设计和细致的加工。

- 冲头在雕刻中的应用:古代雕刻师利用冲头,可以将石头、金属等材料雕刻成各种形态的艺术品,如雕像、浮雕等,展现出丰富的艺术想象力和技术功底。

- 冲头在铸造中的应用:冲头也被广泛用于古代铸造工艺中,通过冲压模具,能够将熔化的金属注入到特定形状的模具中,从而制作出各种铸造品,如器皿、铜像等。

冲头作为古代工艺中的重要工具,不仅在兵器制造、建筑工程和艺术制作中发挥了重要作用,也反映了古代人类在技术领域的智慧和创造力。

通过对冲头的运用,古代人类不断探索和发展各种工艺技术,为人类文明的进步作出了重要贡献。

冲压基础知识

CΣ=C材+C工+C模

式中:

CΣ--制造成本 C材--材料费(含原材料费、外购件费) C工--加工费(含工人工资、设备折旧费、车间经费等)

3/5

C模--模具费 2.2、降低制造成本的措施

降低产品成本,包括增产,节约两个方面.增产可降低产品成本中的固定费用,相对地减小消耗, 节约便能直接降低消耗,它们都是降低成本的重要途径。

4、切断:将材料沿敞开轮廓分离的一种冲压工序,被分离的材料成为工件或工程料片,即无废料下料 。

5、切边:利用冲模修切工程料片的边缘,使之具有一定直径、一定高度或一定外形尺寸的一种 冲压 工序。包括平面切边和旋切。

6、冲裁:利用冲模使部分材料或工程料片与另一部份材料、工件或工程料片分离的一种冲压工序。包 括下料、冲孔、切舌、切断、切边等工序。 7、折弯:利用压力迫使材料产生塑性变形,从而被弯成有一定曲率、一定角度形状的一种冲压工序。

1、小批量生产中的成本问题:对小批量订单生产时尽量采用低模具费用,工序分散,结构简单,快 速生产的方法。

2、工艺全理化:由于工艺的全理化能降低模具费,约加工时间,降低材料等,所以必然降低零件的 总成本。 3、多个工件同时成形: 产量较大时,采用多件同时冲压,可使模具费,材料费和加工费降低,同时 有利于成形表面拉力均匀。 4、冲压过程的自动化及高速化:在大批量生产中采用自动化时,虽然模具费用高, 但生产效率高, 产量大,分摊到每个工件上的模具折 旧费和加工费却比单件小批量生产时要低。 5、提高材料利用率,降低材料费:在冲压生产中,工件的原材料费占制造成本的60%左右,所以节约 原材料,利用材料有非常重要的意义。提高材料的利用率是降低冲压件制造成本的重要措施之一。