常压塔顶注氨、缓、水的疑问

减压塔顶空冷腐蚀原因分析及对策

一套常减压装置减压塔顶空冷腐蚀原因分析及对策(扬子石化炼油厂常减压车间 张崇林)一套常减压装置建成于1987年,为燃料-化工型装置,减压塔为全填料干式蒸馏塔,目前加工能力350万吨/年,以加工鲁宁管输原油为主,掺炼部分进口原油。

一套常减压装置减压塔塔顶采用三级蒸汽抽真空系统,其后冷器全部采用表面喷淋的湿式空冷。

2011年3月因气体脱硫装置压缩机频繁出现析硫堵塞现象,分析常减压装置瓦斯成分时发现减压塔塔顶瓦斯氧含量偏高,随之对常减压的瓦斯成分进行分析,其中一套常减压减顶瓦斯氧含量为10%左右。

在随后进行的水压查漏过程中发现减压塔顶一级冷凝空冷片存在大面积腐蚀穿孔现象。

1 原因分析 1.1 腐蚀特点减压塔塔顶共有三级空冷,其中第一级空冷入口采用注氨水、缓蚀剂和洗水的工艺防腐措施,由于从减压塔中蒸发出的HCl 主要溶解在第一级空冷的冷凝水中,形成腐蚀,因此第二、三没有采取“三注”的工艺防腐措施。

减压塔顶第一级冷凝器有8片空冷,全部为2008年投用。

减顶空冷腐蚀主要有以下几个特点:一是腐蚀速度快。

2010年9月装置进行大修后开车,蒸汽试压过程中,没有发现空冷腐蚀穿孔现象。

至2011年3月装置运行仅半年,出现了大面积空冷腐蚀穿孔现象,腐蚀速度较检修前大幅度上升。

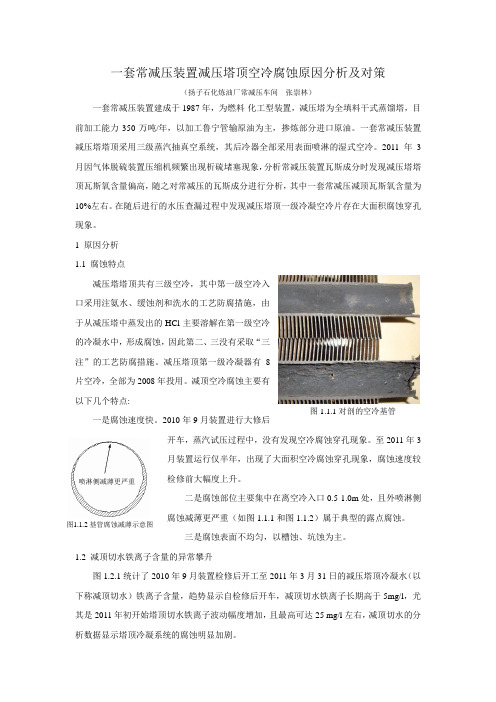

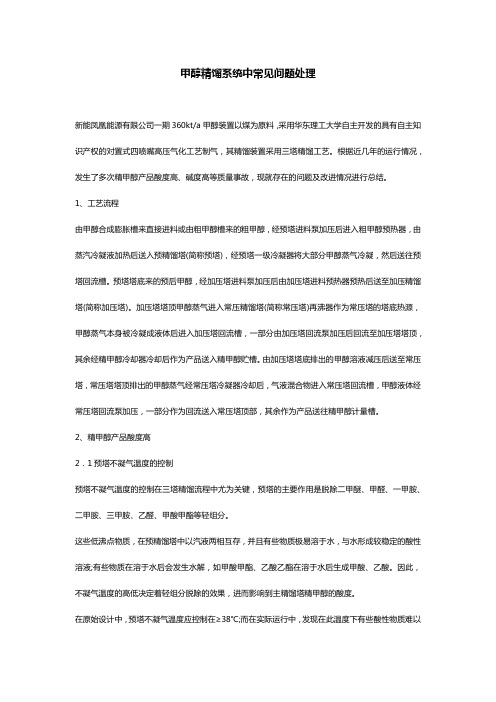

二是腐蚀部位主要集中在离空冷入口0.5-1.0m 处,且外喷淋侧腐蚀减薄更严重(如图1.1.1和图1.1.2)属于典型的露点腐蚀。

三是腐蚀表面不均匀,以槽蚀、坑蚀为主。

1.2 减顶切水铁离子含量的异常攀升图1.2.1统计了2010年9月装置检修后开工至2011年3月31日的减压塔顶冷凝水(以下称减顶切水)铁离子含量,趋势显示自检修后开车,减顶切水铁离子长期高于5mg/l ,尤其是2011年初开始塔顶切水铁离子波动幅度增加,且最高可达25 mg/l 左右,减顶切水的分析数据显示塔顶冷凝系统的腐蚀明显加剧。

喷淋侧减薄更严重图1.1.2 基管腐蚀减薄示意图图 1.1.1 对剖的空冷基管图1.2.1 减压塔塔顶排水铁离子变化趋势1.3 氯化物、硫化物对减顶腐蚀的影响常减压装置蒸馏塔顶的腐蚀以HCl-H2S-H2O腐蚀为主,其中HCl来源于原油中CaCl2、MgCl2等无机盐的水解,以及原油中有机氯的分解,H2S主要是原油中的硫化物分解而来。

分馏塔顶中和缓蚀剂的应用

Ap ia in o u r l i g Ag n n r o i n I i io pl to fNe t ai n e ta d Co r so nh b t r c z

甲醇精馏系统中常见问题处理

甲醇精馏系统中常见问题处理新能凤凰能源有限公司一期360kt/a甲醇装置以煤为原料,采用华东理工大学自主开发的具有自主知识产权的对置式四喷嘴高压气化工艺制气,其精馏装置采用三塔精馏工艺。

根据近几年的运行情况,发生了多次精甲醇产品酸度高、碱度高等质量事故,现就存在的问题及改进情况进行总结。

1、工艺流程由甲醇合成膨胀槽来直接进料或由粗甲醇槽来的粗甲醇,经预塔进料泵加压后进入粗甲醇预热器,由蒸汽冷凝液加热后送入预精馏塔(简称预塔),经预塔一级冷凝器将大部分甲醇蒸气冷凝,然后送往预塔回流槽。

预塔塔底来的预后甲醇,经加压塔进料泵加压后由加压塔进料预热器预热后送至加压精馏塔(简称加压塔)。

加压塔塔顶甲醇蒸气进入常压精馏塔(简称常压塔)再沸器作为常压塔的塔底热源,甲醇蒸气本身被冷凝成液体后进入加压塔回流槽,一部分由加压塔回流泵加压后回流至加压塔塔顶,其余经精甲醇冷却器冷却后作为产品送入精甲醇贮槽。

由加压塔塔底排出的甲醇溶液减压后送至常压塔,常压塔塔顶排出的甲醇蒸气经常压塔冷凝器冷却后,气液混合物进入常压塔回流槽,甲醇液体经常压塔回流泵加压,一部分作为回流送入常压塔顶部,其余作为产品送往精甲醇计量槽。

2、精甲醇产品酸度高2.1预塔不凝气温度的控制预塔不凝气温度的控制在三塔精馏流程中尤为关键,预塔的主要作用是脱除二甲醚、甲醛、一甲胺、二甲胺、三甲胺、乙醛、甲酸甲酯等轻组分。

这些低沸点物质,在预精馏塔中以汽液两相互存,并且有些物质极易溶于水,与水形成较稳定的酸性溶液;有些物质在溶于水后会发生水解,如甲酸甲酯、乙酸乙酯在溶于水后生成甲酸、乙酸。

因此,不凝气温度的高低决定着轻组分脱除的效果,进而影响到主精馏塔精甲醇的酸度。

在原始设计中,预塔不凝气温度应控制在≥38℃;而在实际运行中,发现在此温度下有些酸性物质难以脱除干净,如果不凝气温度过高,则粗甲醇的物料损失较大,且排出的不凝气易造成环境污染。

根据甲醇工艺运行的经验,预塔不凝气温度控制在40℃,既可保证轻组分杂质脱除干净,又可尽量减少甲醇蒸汽的损失。

水吸收氨过程填料吸收塔设计精选全文完整版

可编辑修改精选全文完整版设计题目3000Nm3/h含氨5%填料吸收塔的设计试设计一座填料吸收塔,用于脱出混于空气中的氨气。

混合气体的处理量为3000Nm3/h,其中含氨为5%(体积分数),采用清水进行吸收。

要求塔顶排放气体中含氨低于0.02%(体积分数)。

操作条件(1)操作压力101.33 kPa(常压);(2)操作温度20℃;(3)吸收剂用量为最小用量的1.9倍填料类型:选用聚丙烯阶梯环填料。

工作日:每年300天,每天24小时连续运行厂址:合肥设计内容(1)设计方案的说明及流程说明;(2)吸收塔的物料衡算;吸收塔的工艺尺寸计算;(3)填料层压降的计算;(4)液体分布器简要设计;(5)吸收塔接管尺寸计算;(6)绘制生产工艺流程图;(7)绘制吸收塔设计条件图;(8)绘制液体分布器施工图;(9)对设计过程的评述和有关问题的讨论。

目录第1章设计方案的简介 (1)1.1选定塔型 (1)1.2确定填料吸收塔的具体方案 (2)1.2.1装置流程的确定 (2)1.2选择吸收剂 (3)1.3操作温度与压力的确定 (3)1.3.1操作温度的确定 (3)1.3.2操作压力的确定 (3)第2章填料的类型与选择 (4)2.1填料的类型 (4)2.1.1散装填料 (4)2.1.2规整填料 (4)2.2填料的选择 (5)2.2.1填料种类的选择 (5)2.2.2填料规格的选择 (6)2.2.3填料材质的选择 (7)第3章填料塔工艺尺寸 (9)3.1设计基础数据 (9)3.1.1液相物性数据 (9)3.1.2气相物性数据 (9)3.2.3气液相平衡数据 (9)3.2.4物料衡算 (10)第4章填料塔的工艺尺寸的计算 (11)4.1塔径的计算 (11)4.2填料层高度计算 (12)4.3填料塔压降的计算 (14)第5章液体分布器简要设计 (16)5.1液体分布器 (16)5.2液体再分布器 (17)5.3 塔底液体保持管高度 (18)第6章吸收塔接管尺寸计算 (19)6.1气体进料管 (19)6.2液体进料管 (19)6.3 离心泵的选型 (19)6.4风机的选型 (20)第7章塔体附件设计 (22)7.1塔的支座 (22)7.2其他附件 (22)附图1 填料塔工艺图 (23)附图2 工艺流程图 (24)附录1 吸收塔设计条件图 (25)附录2 符号说明 (26)附录3 设计一览表 (27)附录4 Eckert通用关联图 (28)参考文献 (29)第1章设计方案的简介1.1选定塔型塔器是关键设备,例如在气体吸收、液体精馏(蒸馏)、萃取、吸附、增湿中、离子交换等过程中都有体现。

常减压初级考试(试卷编号251)

常减压初级考试(试卷编号251)1.[单选题]工人有权拒绝( )的指令。

A)违章作业B)班组长C)安全人员答案:A解析:2.[单选题]下列哪一种手套适用于防硫酸?( )A)棉手套B)橡胶手套C)毛手套答案:B解析:3.[单选题]为了防止事故,应有哪些人参与预防工作和担当责任?( )A)用人单位B)工人本身C)用人单位和工人本身两方面答案:C解析:4.[单选题]在常减压蒸馏装置内擦洗设备、衣服工具及地面时,严禁使用的物质是( )。

A)柴油B)汽油C)润滑油D)热水答案:B解析:5.[单选题]安装机械型疏水阀时,其阀体必须( )安装。

A)水平B)垂直C)与地面成30°D)与地面成45°答案:B解析:B)增加火嘴雾化蒸汽量C)降低加热炉进料量D)增点火嘴答案:D解析:7.[单选题]常减压蒸馏装置初馏塔顶、常压塔顶的压力大致范围在( )。

A)0.001MPa~0.01MPaB)0.01MPa~0.1MPaC)0.1MPa~1MPaD)1MPa~10MPa答案:B解析:8.[单选题]加热炉操作时,关小( )可缩短火焰长度。

A)风门B)瓦斯咀或油咀C)雾化蒸气D)烟道挡板答案:B解析:9.[单选题]电脱盐油水混合阀( )不能太大,否则会造成原油乳化,致使脱盐效果差,还可能使电流上升。

A)混合强度B)开度C)压力D)管径答案:A解析:10.[单选题]用于测量流量的导压管线,阀门组回路中,平衡阀泄漏时,仪表指示( )。

A)偏低B)偏高C)超量程D)跑零下答案:A解析:11.[单选题]对计量数据无准确度要求的指示用计量器具,属于( )级计量器具的范围。

D)D答案:C解析:12.[单选题]工艺原则流程图中的工艺流程是用( )表达物料由原料到成品或半成品的工艺流程。

A)名称和位号B)工艺流程线及文字C)工艺管道及控制阀D)设备和管道答案:B解析:13.[单选题]塔底吹汽对吹入蒸汽温度要求为( )℃。

常压塔顶低温系统缓蚀剂的筛选及应用

以来 ,这 4台空 冷器 多次 发生 严重 的腐 蚀 泄漏 . 运

行 7个 月 便 发 生腐 蚀 泄漏 ,最 短 的仅 运行 4个 多

月 , 成 了很 大 的经 济损 失 造

2 塔 顶 低 温 系 统 缓 蚀 剂 的 筛 选 评 价

南蒸 馏 装 置 主要 加 工 原 油 与掺 炼 的劣 质原 油

腐 蚀 比掺炼 超稠 油期 间要 严重 得 多 。 装置 塔 顶共 有 4台空气 冷却 器 ( 以下 简称 空 冷 器 ) 材质 为碳 钢 , , 自装 置掺炼 超 稠油 和进 口原油

盐效 果不 理想 , 顶低温 系 统 的设 备腐 蚀情 况 较 为 塔 严重 。

11 原 油 性 质 .

主要 采用 原 油 电脱 盐 和 塔 顶 注缓 蚀 剂 的 “ 脱 一 一 注” 工艺 防腐蚀 措 施 , 顶 系 统腐 蚀 的控 制 一直 较 塔 好 。 近年 来 , 但 由于 掺炼 进 口劣质 原油 , 日常监测 中 发现该 装 置原来 所用 的缓 蚀剂 已不 能满 足要 求 , 反

的设 备腐 蚀 。 辽 河 石 化 公 司 南 蒸 馏 装 置 掺 炼 委 内 瑞 拉 ME E 6和 Z A A原 油后 .原 料 油 已 同 时具 备 R Y1 U T 了高硫 和 高酸 的特 点 。 因此 探索 其 加工 过程 中 的腐 蚀 与 防 护 问题 对 于 研究 加 工 高 硫 高 酸劣 质 原 油 的 防腐 蚀具 有很 好 的参考 价值 。

设 备 的 腐 蚀 十 分 严 重 。 于 目前 所 用 的缓 蚀 剂难 以 满足 加 工劣 质 原 油 时 常压 塔 顶 低 温 系统 设备 防 腐 蚀 鉴

的 需要 . 此 在 实验 室 筛选 了大 量 的缓 蚀 剂 , 为 并将 缓 蚀 效 果 较 好 的 KG9 0 B缓 蚀 荆 应 用 于 工 业 试 验 。 32

常减压塔顶污水铁离子氯离子问题分析

doi:10 3969/j issn 1004-275X 2020 11 35常减压塔顶污水铁离子氯离子问题分析左 甜1,葛玉龙2(1 中海油炼油化工科学研究院,山东 青岛 266500;2 中海油东方石化有限责任公司,海南 东方 572600)摘 要:自某公司常减压装置进行原油注碱防腐工艺技术试验以来,发现装置常减压塔顶污水铁离子、氯离子检测值波动较大。

从检测方法进行分析,找出了铁离子、氯离子检测中存在的问题,并提出了相关建议。

关键词:铁离子;氯离子;含量中图分类号:TE956;TP183 文献标识码:A 文章编号:1004-275X(2020)11-101-03AnalysisofironionandchlorideioninthetopsewagefromatmosphericandvacuumtowerZuoTian1,GeYulong2(1 CNOOCR I ofRefiningandPetrochemicals,ShandongQingdao266500;2 CNOOCDongfangPetrochemicalCo ,Ltd ,HainanDongfang572600)Abstract:Sincethecrudeoilalkaliinjectionanti-corrosiontechnologyaretestinacompany,itisfoundthatthedetectionvalueofironionandchlorideioninthetopsewagefromatmosphericandvacuumtowerfluctuatesgreatly Basedontheanalysisofthedetectionmethod,theproblemsexistinginthedetectionofironionandchlorideionarefoundout,andrelevantsuggestionsareputforwardKeyWords:ironion;chlorideion;content1 装置工艺情况某公司常减压装置主要以重质低硫高酸原油为原料,生产沥青和燃料油,无下游生产装置。

催化注氨和缓蚀剂的对比

分馏塔顶注氨与注缓蚀剂的优缺点分析摘要:本文对分馏塔顶腐蚀控制的注氨与注缓蚀剂措施进行了详细的分析,对两种防腐蚀措施的优缺点进行了比对。

注氨技术已经滞后现代炼厂生产加工方式,而注缓蚀剂技术已经成为普遍的防腐蚀手段。

关键字:分馏塔注氨注缓蚀剂优缺点一、前言目前,硫质量分数大于1%的原油超过世界原油总产量的55%,据测算,原油平均相对密度将上升到0.8633g/cm3,硫质量分数将上升到1.6%。

随着加工高含硫原油的增多,分流塔顶系统低温部位的腐蚀出现了始料未及的严重情况,分馏塔顶的腐蚀主要集中在塔顶介质流动有死角部位的接管焊缝及附近管壁,造成了塔顶系统管线的腐蚀、油水分离器的腐蚀和空冷器的腐蚀。

如果不采取措施,对碳钢的腐蚀率可以达到20mm/a,实践证明,在原油脱盐脱水后盐质量浓度脱至5mg/L以下,再采取得当的防腐蚀措施,可以使塔顶冷凝水中铁离子控制在1mg/L。

鉴于以上原因,大多数炼厂采取了塔顶注氨或注缓蚀剂的措施,均得到了不同程度的效果,以下就塔顶注氨和注缓蚀剂的优缺点做简要的分析。

二、塔顶注氨技术注氨的目的是中和H+,调节塔顶冷凝水的pH值,以中和分馏塔顶油气中的酸性物质H2S,RSH,HCL,HCN等,形成铵盐溶于水,从分馏塔顶油气分器中以含硫污水的形式,与油分离。

但往往由于腐蚀介质较多,pH值低,需过量注入,使冷凝区铵盐沉积量增多,引起积垢堵塞管路和垢下腐蚀。

尤其是氨在汽液两相转变的部位的挥发性及蒸汽压都较高,在水中溶解不充分,不能克服初凝区HCl引起的露点腐蚀。

2.1优点分析:1、注氨是控制酸性水的pH值大于7,以达到抑制腐蚀的目的。

2、间接起到了降低塔顶馏出物(干气、液化气、汽油)中硫含量的作用。

2.2缺点分析:1、注氨会生成一定量的(NH4)2S,含水的(NH4)2S能造成很高的腐蚀速度,容易使设备穿孔。

一般需配合连续注水,注水量一般是塔顶总馏出量的5%~10%,增加了生产成本。

关于加氢裂化装置无(低)注氨开工的探讨

关于加氢裂化装置无(低)注氨开工的探讨加氢裂化装置是炼油厂中的重要设备之一,它主要用于将重质石脑油加氢裂化成烃类产品。

在实际的生产中,有些炼油厂在加氢裂化装置启动时选择不注入或者低浓度注入氨,这种做法在行业中引起了一定的争议。

本文将就加氢裂化装置无(低)注氨开工的影响进行探讨,以期为炼油厂的生产提供一定的参考与借鉴。

加氢裂化装置的运行需要一定的氨气作为催化剂,通过注入氨气可以增加催化活性,促进重油的加氢裂化反应,提高产品产率。

在实际的生产中,一些炼油厂为了降低成本或者其他原因,选择在开工时不注氨或者低浓度注氨。

这种做法虽然可以在一定程度上降低成本,但也存在一些潜在的问题,需要引起足够的重视。

加氢裂化装置无(低)注氨开工会影响产品质量。

氨气作为催化剂在加氢裂化反应中起着至关重要的作用,其缺失或者低浓度注入会导致反应活性下降,影响产品的质量。

尤其是一些高端产品,对于催化剂的要求更为严格,无(低)注氨开工可能会导致产品质量不稳定甚至无法满足市场需求。

加氢裂化装置无(低)注氨开工会影响设备寿命。

正常情况下,注入适量的氨气可以减缓催化剂的失活速率,延长设备的使用寿命。

而无(低)注氨开工则会使得催化剂失活速率加快,加剧设备的老化,增加设备的维护成本,同时还可能导致设备的提前报废,从而对炼油厂的经济效益产生负面影响。

加氢裂化装置无(低)注氨开工虽然在一定情况下可能会降低成本,但其带来的问题和风险也不容忽视。

作为炼油厂的管理者和操作人员,在考虑是否进行无(低)注氨开工时,需要充分权衡各方面的利弊,结合实际情况加以选择。

应该充分考虑产品质量问题。

在市场需求对产品质量要求较高的情况下,不宜采取无(低)注氨开工,以免因为产品质量问题而影响市场竞争力。

要重视设备寿命问题。

设备是炼油厂的重要资产,为了实现长期稳定的生产,应该着重保护设备寿命,避免因无(低)注氨开工而提前报废设备。

也要严格遵守安全操作规程。

安全是生产的首要条件,为了保障人员和设备的安全,不得因为降低成本而忽视对氨气的控制和管理。

塔顶注水除盐系统在渣油加氢的应用探讨

塔顶注水除盐系统在渣油加氢的应用探讨摘要:在石化行业之中,300×104t/a渣油装置由于进料油品中的氮、氯等多种杂质的存在,塔顶低温部位易生成氯化铵盐沉积,导致汽提塔顶馏出物管线持续腐蚀。

目前装置汽提塔顶增设注水除盐系统,降低顶循环油中的氨氮及氯离子含量,缓解设备内氯化铵结盐堵塞、垢下腐蚀,汽提塔顶系统腐蚀问题得以解决。

常减压装置常压塔顶循系统盐垢堵塞的现状,分析原因并探讨解决方案,经过前期可行性研究,通过增设顶循除盐设施,改善了常压塔顶循系统的腐蚀状况。

关键词:渣油;汽提塔;氯离子;氨氮;腐蚀前言:原油中的硫、氯、氮等腐蚀元素超过60%存在于渣油组分中,近些年来重质油2次加工设备的腐蚀成为炼油行业不可忽视的问题。

某石化公司300×104t/a渣油装置由于进料油品中的硫、氯等多种杂质的存在,导致汽提塔顶系统含盐,随着运行时间的增长,含盐量不断增加,汽提塔内壁与塔盘采用inconel625材质,汽提塔顶温控制在露点温度以下,但塔顶馏出物管线任然持续腐蚀,必须换管线1次/3a。

虽然塔顶酸性水中的铁离子分析成绩始终在3mg/L以下,以之前运行几个周期的经验来看,塔顶腐蚀始终存在。

汽提塔顶馏出管线采用碳钢材质,在有氯化铵及硫氢化铵的情况下,都有比较严重的腐蚀。

1汽提塔顶除盐系统针对汽提塔/分馏塔顶部循环系统结盐和腐蚀严重问题,目前国内采取的主要措施有以下几种:(1)涂料防腐、升级材质和提高焊缝质量,提高抗腐蚀能力(2)改善工艺条件,降低顶部循环系统的冷凝水量(3)提升原料油品质,加强上游电脱盐效果(4)对分馏塔塔盘、管线进行反冲洗(5)加入缓蚀剂(6)加强在线监测以上几种措施在不同程度上是有一些效果的,通过实施几种对策,能减少设备的腐蚀程度,延长装置的运行周期。

但是纵观几种对策,我们可以看出,对于改变工艺操作条件来讲,是通过提升循环油品的抽出温度来实现的,渣油加氢汽提塔设计为冷回流,不可能实现。

常压塔顶注水注剂的优化

常压塔顶注水注剂的优化作者:王静等来源:《中国科技纵横》2015年第18期【摘要】兰州石化公司所加工的原油性质不断恶化,500万吨/年常减压装置常压塔顶空冷连续出现空冷腐蚀泄漏,文章对常压塔顶防腐手段注水、注剂进行了统计分析,运用正交试验的方法找出了适用于该装置的注水流量及注剂流量浓度,分别为缓蚀剂浓度19ppm,缓蚀剂流量0.4t/h,注水流量3t/h,在此条件下,三塔顶腐蚀情况得到了较好的控制。

【关键词】常压塔腐蚀注水注剂近些年,由于原油性质的恶化,兰州石化公司500万吨/年常减压装置常压塔顶空冷从2011年到现在已经出现100多次的泄漏,严重影响了装置的安稳优运行,鉴于此,文章对装置的主要工艺防腐措施(注水、注剂)进行了探讨。

1 注水注剂统计由于塔顶油气中有酸性气体,而酸性气体在变为液相的相变过程中对设备的腐蚀最大,所以塔顶注水的目的是将油气中酸性气体溶于水中,使其变为液相,减少对设备的腐蚀。

但水量大时,会稀释缓蚀剂浓度;水量小时,又不足以溶解酸性气体。

所以注水量比较关键,同时缓蚀剂的流量、浓度也对管壁能否形成抗腐蚀保护膜起决定作用。

文章对2012年三塔顶注水量、注剂量、注剂浓度进行了统计,如表1-3所示。

2 注水注剂优化为了找出注水量、注剂量、注剂浓度的合理关系,以常顶含硫污水Fe2+浓度为考核指标,以注剂浓度、注剂流量、注水量作为主要影响因素,设计L934正交试验,制正交因素水平表,如表4所示。

从正交试验表的极差计算结果可以看出各因素对常顶含硫污水Fe2+浓度影响主次关系是:缓蚀剂浓度影响最大,缓蚀剂流量次之,其次为注水量,如表5所示。

由平均方差可得出最佳工艺条件,如表6所示。

3 结语通过对常压塔顶注水注剂的统计分析,采用正交试验的方法找出了适用于该装置注水、注剂的最佳配比,并在生产实践中得以验证,对装置的防腐起到了一定积极作用。

常压塔塔顶冷凝系统铵盐腐蚀及控制

常压塔塔顶冷凝系统铵盐腐蚀及控制王海博;李云;程光旭;欧阳文彬;张耀亨;李欣昀;雷鹏辉【摘要】The overhead condensing systems of crude tower was taken as the research object. And the thermodynamic simula-tion of the oil and gas in the overhead was conducted using Aspen Plus,through which the deposition and deliquescence tem-peratures of NH4Cl salt were predicted,and the conditions of NH4Cl corrosion were determined. The vapor pressures of the saturated NH4Cl solution were calculated by Aspen Plus,and the calculated values were modified with the vapor pressure da-ta of NH4Cl solution derived from literatures,through which a relationship between the deliquesce relative humidity(fDRH) of NH4Cl and temperature (T)was obtained. It is found that there is a linear correlation between fDRHand T,which is fDRH=-0.200 07T+82.708. The calculated saltpoint,deliquesce point and water dew point in the overhead condensing systems of crude tower are 116 ℃,104 ℃ and 96 ℃,respectively. The sensitive area of NH4Cl deposition temperature is from 104 ℃to 116 ℃. The sensitive area of NH4Cl under-deposit corrosion is between 104 ℃ and 96 ℃. When the concentration of NH3is higher than 5 mg/L,the tower overhead system has NH4Cl salt deliquescence risk. The controlling of HCl and NH3 pressure reduces NH4Cl salts corrosion failures.%以常压塔顶冷凝系统为研究对象,利用Aspen Plus对塔顶系统油气进行热力学模拟,预测系统的NH4Cl结盐点和潮解点,判断NH4Cl腐蚀发生的条件.采用Aspen Plus计算NH4Cl饱和溶液的蒸汽压,通过文献数据对计算结果进行修正,推导 NH4Cl 的潮解相对湿度(fDRH)与温度(T)的关系.结果表明:fDRH与 T 呈线性关系,即 fDRH=-0.20007T+82.708;预测塔顶冷凝系统的关键温度点,盐点116 ℃,潮解点104 ℃,水露点96 ℃;塔顶系统116~104℃区域是铵盐沉积的敏感区域,104~96 ℃区域是发生铵盐垢下腐蚀的敏感区域;NH3的质量浓度高于5 mg/L时系统存在NH4Cl结盐潮解风险;控制系统的HCl和氨气分压能降低NH4Cl盐引起的事故率.【期刊名称】《中国石油大学学报(自然科学版)》【年(卷),期】2018(042)003【总页数】6页(P177-182)【关键词】铵盐;NH4Cl结盐点;潮解点;水露点【作者】王海博;李云;程光旭;欧阳文彬;张耀亨;李欣昀;雷鹏辉【作者单位】西安交通大学化学工程与技术学院,陕西西安710049;西安交通大学化学工程与技术学院,陕西西安710049;西安交通大学化学工程与技术学院,陕西西安710049;西安交通大学化学工程与技术学院,陕西西安710049;中国石油兰州石化公司研究院,甘肃兰州730060;中国石油兰州石化公司研究院,甘肃兰州730060;西安交通大学化学工程与技术学院,陕西西安710049【正文语种】中文【中图分类】TQ051.5常压蒸馏装置原油进料中含有的杂质氮和氯元素,在加工过程中形成HCl和NH3均以气态形式存在于塔顶油气中,直接在气相中反应生成固体NH4Cl。

常减压塔顶切水PH值波动原因分析与控制

常减压塔顶切水PH值波动原因分析与控制摘要:针对常减压装置塔顶切水PH控制不稳定影响工艺防腐问题,分析了PH值波动原因,介绍采取的处理措施和实际效果,三套常减压塔顶切水PH 值合格率达到98%以上。

关键词:常减压PH值塔顶切水工艺防腐天津公司共有三套常减压装置,1#常减压加工凝析油,2#、3#常减压加工高硫原油。

工艺防腐管理细则中常减压塔顶注氨水时塔顶切水控制PH值7-9,注有机胺时PH值5.5-7.5,混合注入时PH值6-8。

2013年1月各常减压装置塔顶切水PH值出现波动,1#、3#常减压合格率只有70-80%,给装置工艺防腐、长周期运行带来不利影响[1,2]。

天津公司成攻关小组,通过组织专题会,电话调研,现场考察等手段对超标现象讨论分析并制定措施。

经过2个月攻关三套常减压塔顶切水PH值合格率达到98%以上。

一、PH值波动的共性问题分析会议讨论并现场检查发现各常减压装置塔顶切水在日常采样及PH值的检测等环节上存在很多共性问题,主要为:1.车间所用PH值试纸型号不一样,测量范围不一致,生产厂家不一样,PH 值试纸使用方法不规范,检测人员不固定。

由于原油种类及比例变化快,常减压装置主要靠车间操作人员通过读取PH值试纸数值来调整氨水的注入量。

现场各装置所用PH值试纸型号不同,并且班组人员在使用PH试纸时多为冲洗后观察,导致PH值试纸上试剂流失,不能准确反映实际数据;读取PH值时人为误差很大,不同的人读取会有0.5-1的差异,造成PH值试纸与化验PH值分析数据存在一定的误差。

2.装置采样位置及方法不规范。

1#常减压常顶切水采样因回流罐水包采样管线堵塞,采样时经常通过玻璃板进行采集,不仅无代表性且容易带油污染化验分析仪器;采样人员采集水样时不置换或者置换次数少,导致水样无代表性。

3.在线PH值检测仪。

每个常减压装置各塔顶基本上都配有在线PH值检测仪,由于塔顶水杂质较多,在使用过程中发现分析仪经常出现故障,检测数据不准确。

常减压蒸馏技术问答

2.原油是由哪些元素组成的,这些元素是以什么形式存在的?组成原油的主要元素是碳、氢、硫、氮、氧,其中碳的含量占83~87%,氢含量占11~14%,两者合计达96~99%,其余的硫、氮、氧及微量元素总共不过1~4%。

微量元素包括金属元素和非金属元素。

在金属元素中量重要的是钒(V)、镍(Ni)、铁(Fe)、铜(Cu)、铅(Pb)。

在非金属元素中主要有氯(Cl)、硅(Si)、磷(P)、砷(As)等,这些元素虽然含量即微,但对原油的炼制工艺过程影响很大。

上述各种元素并非以单质出现,组成原油的化合物主要是碳元素和氢元素,是以烃类化合物的形式存在。

硫、氮、氧这些元素则以各种含硫、含氧、含氮化合物以及兼含有硫、氧、氮多种元素的高分子胶状和沥青状物质存在于原油中,它们统称为非烃类化合物。

7.常减压蒸馏装置能生产哪些产品及二次加工的原料?常减压蒸馏装置可从原油中分离出各种沸点范围的产品和二次加工的原料。

当采用初馏塔时,塔顶可分出窄馏分重整原料或汽油组分。

常压塔能生产如下产品:塔顶生产汽油组分、重整原料、石脑油;常一线出喷气燃料(航空煤油)、灯用煤油、溶剂油、化肥原料、乙烯裂解原料或特种柴油;常二线出轻轻柴油、乙烯裂解原料;常三线出重柴油或润滑油基础油;常压塔底出重油。

减压塔能生产如下产品:减一线出重柴油、乙烯裂解原料;减二线可出乙烯裂解原料;减压各侧线油视原有性质和使用要求而可作为催化裂化原料、加氢裂化原料、润滑油基础油原料和石蜡的原料;减压渣油可作为延迟焦化、溶剂脱沥青、氧化沥青和减粘裂化的原料,以及燃料油的调和组分。

8.常减压蒸馏装置能控制车用汽油的哪些质量指标?常减压蒸馏装置能控制车用汽油的馏程,包括10%点、50%点、90%点、干点(终馏点)。

根据车用汽油的使用要求规定了各馏出点的温度。

规定了10%点馏出温度不高于70℃,这是保证发动机冷启动的性能。

50%点馏出温度是保证汽油的均匀蒸发分布,达到良好的加速性和平稳性,以及保证最大功率和爬坡性能的重要指标,50%点馏出温度规定不高于120℃。

常减压塔顶冷凝冷却系统的腐蚀机理

1 常减压塔顶冷凝冷却系统的腐蚀机理炼油厂常减压蒸馏塔顶冷凝冷却系统的腐蚀介质主要是原油中的氯化物和硫化物。

原油中的硫主要以硫醇、硫醚、二硫化物、环状硫化物、硫化氢和单体硫等形式存在;原油中的氯化物主要是氯化钠,其次为氯化镁和氯化钙。

上述物质在低温轻油部位(温度低于230℃、有水存在)如常减压蒸馏装置塔顶塔盘及冷却系统形成HCl-H2S-(SOX)—H2O环境介质的电化学腐蚀,一般气相部位腐蚀轻微,液相部位腐蚀较重,尤以气液两相转变部位、即所谓“露点”部位腐蚀最为严重。

国内炼油厂蒸馏塔顶的材质多为20号低碳钢,有一部分炼油厂经设备改造,改用耐蚀性稍好的A3钢,但由于这些部位的环境苛刻,不进行防护腐蚀仍无法避免。

如常减压空冷器最大腐蚀速率可达5.5mm/a,即空冷器的使用时间不到1年,管壳式冷凝器的管束腐蚀穿孔速度高达15mm/a,即使用2个月就发生泄漏。

使减压渣油得到进一步利用,注碱的防腐蚀措施使渣油中的Na,含量增加,影响催化裂化催化剂的潘性并易造成碱脆,因此各厂停止注碱,把“一脱四注”改为“一脱三注”。

圉外曾有停止注氨,只注缓蚀剂注水的“一脱二注”的报道,但尚未得到广泛掂广,看来尚不成熟。

2 常减压蒸馏塔顶工艺防腐蚀措施早在上世纪70年代,人们已经普遍关注到蒸馏塔顶系统的腐蚀,采取在原油中注入NaOH 并用电脱盐的办法减少原料中的Cl-含量,这种注碱和电脱盐的方法可使塔顶Cl-减少90%,为进一步克服塔顶残留的HCl和H2S腐蚀,还采取塔顶注NH3、注水及注缓蚀剂的方法。

这就是所谓的“一脱四注”的工艺防腐方法,它可以使炼油厂开工周期稳定在1年左右。

到20世纪80年代,催化裂化技术的发展使减压渣油得到进一步利用,注碱的防腐措施使渣油中的Na+含量增加,影响催化裂化催化剂的活性并易造成碱脆,因此各厂停止注碱,把“一脱四注”该为“一脱三注”。

国外曾有停止注氨,只注缓蚀剂注水的“一脱二注”的报道,但未得到广泛推广,看来尚不成熟。

蒸氨塔顶压力高的原因

蒸氨塔顶压力高的原因蒸氨塔是一种用于生产氨气的设备,其顶部压力的高低直接影响到设备的正常运行。

当蒸氨塔顶压力过高时,会导致设备运行不稳定,甚至可能引发事故。

因此,了解蒸氨塔顶压力高的原因十分重要。

本文将从几个方面对蒸氨塔顶压力高的原因进行探讨。

蒸氨塔顶压力高的一个主要原因是进料量过大。

蒸氨塔是通过加热氨水使其蒸发产生氨气的,而进料量过大会导致塔内氨水的蒸发速度加快,产生的氨气无法及时排出,从而造成塔顶压力的升高。

此时,可以通过调整进料量的大小来控制塔顶压力,使其保持在安全范围内。

蒸氨塔顶压力高还可能与进料温度过高有关。

进料温度过高会增加氨水的蒸发速度,进而导致塔顶压力的升高。

因此,在操作蒸氨塔时,需要控制好进料的温度,确保其在合适的范围内。

蒸氨塔顶压力高还与冷凝器的工作效果有关。

冷凝器是蒸氨塔中的一个重要设备,其主要作用是将氨气冷凝成液体,以降低塔顶压力。

如果冷凝器的工作效果不好,无法有效地冷凝氨气,就会导致塔顶压力的升高。

因此,保持冷凝器的正常工作是降低蒸氨塔顶压力的重要措施之一。

蒸氨塔内部的泄漏也是导致塔顶压力高的一个原因。

蒸氨塔内部存在着各种管道和阀门,如果这些管道和阀门存在泄漏,就会导致氨气的泄漏,进而使塔顶压力升高。

因此,定期检查和维修蒸氨塔内部的管道和阀门,及时排除泄漏问题,是保持塔顶压力稳定的重要手段。

蒸氨塔顶压力高还可能与操作不当有关。

操作人员在操作蒸氨塔时,需要严格按照操作规程进行操作,确保各个环节的协调运行。

如果操作不当,比如加热过快、冷凝不及时等,就会导致塔顶压力的升高。

因此,培训和教育操作人员,提高其操作技能和安全意识,对于降低蒸氨塔顶压力具有重要意义。

蒸氨塔顶压力高的原因可以归纳为进料量过大、进料温度过高、冷凝器工作效果不佳、泄漏问题以及操作不当等。

了解和掌握这些原因,对于保持蒸氨塔的正常运行和安全生产至关重要。

通过合理控制进料量和温度、保持冷凝器的正常工作、定期检查和维修管道阀门、严格操作规程等措施,可以有效降低蒸氨塔顶压力,确保设备的正常运行。

氨的性质及防范措施:

氨的性质及防范措施:1.氨的物理性质氨(NH3),是目前使用广泛的一种中压中温制冷剂。

氨的分子量17.03,标准状况下凝固温度为-77.7℃,蒸发温度为-33.3℃,在常温下冷凝压力一般为1.1~1.3MPa,为无色而有强烈刺激气味的气体。

氨极易溶于水、乙醇和乙醚。

2.氨的化学性质氨的水溶液由于形成氢氧化铵而呈碱性。

氨对钢铁不起腐蚀作用,但氨液中含有水分后,对铜及铜合金有腐蚀作用。

氨可燃,燃烧时,其火焰稍带绿色;氨有较强的毒性和可燃性。

若以容积计,当空气中氨的含量达到0.5%~0.6%时,人在其中停留半个小时即可中毒,达到11%~13%时即可点燃,达到16%时遇明火就会爆炸。

如果氨制冷系统中含有较多空气,也会引起制冷装置爆炸。

氨气的毒性和爆炸浓度:体积含量% 0.0026 0.0053 0.07 0.5~0.6 16~25现象允许浓度开始感觉刺激眼睛半小时内中毒发生燃烧爆炸3.预防措施操作人员按时巡检,确保设备、管路、阀门不泄漏。

设备管道要严格密封,可用氯水、浸过盐酸的布(遇氯生成氯化铵白烟)或靠其臭味检漏。

机房必须通风,必须有橡胶手套,放毒面具,胶鞋及救护药品。

必须配备灭火器等消防器材。

4.救护措施a,漏氨处理措施如果发现高压管路漏氨,应停止运行压缩机,卸压后进行补漏。

b,氨中毒处理措施氨主要是通过呼吸道吸入,此外,也可以通过皮肤吸收。

吸入高浓度氨气引起咳嗽、恶心、头痛、胸疼、呼吸急促、眩晕、窒息感、胃疼、闭尿等症状。

吸入氨气咳嗽时,可用湿毛巾,或食醋弄湿毛巾捂住口鼻,可以减轻氨对呼吸道的刺激程度。

(氨易溶与水,溶与水显弱碱性,可用弱酸中和)严重时硼酸水滴鼻漱口,喝柠檬汁,但切勿喝白开水。

吸入氨气的患者应立即转移到通风区安置休息并保暖。

呼吸微弱或停止时立即进行输氧或人工呼吸。

并速叫医生来诊治。

此外,液氨溅到皮肤上会冻伤皮肤,必须迅速用清水冲洗,严重者叫医生来诊治。

热源加热量的多少对制冷量及制冷效率均有较大影响,加热量少,产生的蒸气量少,溶液循环量不够;如加热量过多,发生量增大,除热量损失增大外,蒸气中夹带的水蒸气量增多,使精馏装置不能适应,从而使冰箱蒸发温度升高,制冷量下降。