激光传感器在轮胎偏心度测量中的应用

激光测量技术在汽车四轮定位仪上的应用解析

激光测量技术在汽车四轮定位仪上的应用【摘要】随着汽车数量的迅猛增长,汽车检测设备的数量和质量都在不断的提高。

作为车辆检测的一项重要内容,车轮定位参数检测对整车安全性能的影响举足轻重。

如果车轮定位参数不正常,将导致轮胎的异常磨损、行驶跑偏、车轮摆振、转向沉重、油耗增加等问题,直接影响汽车的行驶安全。

按照测量方法的不同可以分为接触式和非接触式。

接触式方法测量以拉线式为典型,非接触式里以全光学为典型,如激光测量。

【关键词】激光、四轮定位The application of laser measuring technology for automotive wheelalignment machineAbstract:With the rapid growth in the number of automobile, the quantity and quality of automobile testing equipment are constantly improved. As an important part of vehicle detection, vehicle wheel alignment parameter plays an important role in the whole vehicle’s safety properties. If the vehicle wheel alignment parameter is not correct, it will cause some problems, abnormal wear, driving wandering, wheel shimmy, steering heavy, fuel consumption and so on and affect the driving safety directly. According to the different measurement methods, it can be divided into contact and non-contact. Contact measured by cable-typical, as non-contact, optical measure is typical, such as laser measure.Key words:Laser,wheel alignment一.激光激光(受激辐射光)英文名Laser,即LightAmplificationbytheStimulatedEmissionofRadiation的缩写。

激光传感技术在制造业质量检测中的应用

激光传感技术在制造业质量检测中的应用随着科技的不断发展,激光传感技术在制造业质量检测中的应用越来越广泛。

激光传感技术,作为一种高精度、高效率的测量方法,为制造业的质量控制提供了新的思路和工具。

本文将探讨激光传感技术在制造业质量检测中的应用及其优势。

首先,激光传感技术在尺寸检测中的应用。

在传统的尺寸检测中,常常需要使用测量仪器和标尺等工具进行手动测量,不仅效率低下,而且易受人为因素的影响。

而激光传感技术通过激光束的反射和折射原理,能够快速、准确地测量物体的尺寸。

例如,在汽车制造过程中,激光传感技术可以实时监测零部件的尺寸,及时发现问题,保证产品质量。

其次,激光传感技术在表面质量检测中的应用。

在制造业中,表面质量往往是直接影响产品质量和性能的重要指标。

传统的表面质量检测方法常常需要进行目测或使用显微镜等设备进行检测,不仅耗时耗力,而且容易出现误差。

激光传感技术可以通过测量物体表面的反射光强度或光的散射情况,来评估表面的平整度、光洁度等指标,实现非接触式、高精度的表面质量检测。

此外,激光传感技术在缺陷检测中也有广泛的应用。

在制造过程中,各种缺陷如裂纹、瑕疵等都会对产品质量造成严重影响。

传统的缺陷检测方法往往需要进行目视检测或使用显微镜等设备,既费时又容易遗漏一些微小的缺陷。

激光传感技术能够通过测量物体表面的反射光的强度或相位变化等参数,对物体表面潜在的缺陷进行检测和分析,实现高效、精准的缺陷检测。

此外,激光传感技术还可应用于材料特性的测量。

在制造过程中,材料的特性如硬度、弹性模量等对产品的质量和性能至关重要。

传统的材料特性测量往往需要进行试样制备和实验操作,不仅费时费力,而且容易受到外界因素的干扰。

激光传感技术能够通过测量材料的光学特性、声学特性等,来评估材料的性能指标,实现非接触式、快速的材料特性测量。

综上所述,激光传感技术在制造业质量检测中的应用具有重要意义。

它不仅能提高质量检测的效率和准确性,还能减少人为因素的干扰,提高产品质量和生产效率。

用于检测的灵敏激光传感器

主要 特点是 通过多 维尺寸 现场测量 材料 的几

由于轮胎 规格 变得 更 加严 格 , 胎 生 产商 要 轮 求更 快速 、 精密 、 准确 地测 量 和检 验 设备 , 更 更 为

生产线 上 、 的各种应 用提供 高密 度的数据 , 以 下 所

何 变 化 , 生 产 量 较 大 时增 强 操 作 控 制 、 少 浪 在 减 费, 并且 为达到 最佳 的一 致性 和 最佳 产 品 质量 而

进行 了较为严 格的生产 控制 。 这 种激光传 感 器 的 商 品名 称 叫 E e O 它 y C N, 的开发 研究是 数 字技 术 、 图像 处 理 和激 光 发射 等 多方 面的最新 进 展 的结果 , 与其 他 的 扫描 体 系相 比, 种新型传 感器 能够处 理更 多的数据 。 这 这 种感应 器 的主要用 途是在 工厂 的预制品方 面, 例如轮胎 胎 面挤 出成 型 宽 度和 胎 面 花纹 的监 控 , 胎 的成 型和 压延橡胶 的测 量 。 外 激 光传 感器介绍 小 型传感器 的包 装 中( 2 包 括 激 光 器 、 D 图 ) 2

5 结论

通 过使用 无润 滑 油密 封系 统 , 以大 大减 少 可 操 作 油的用 量 。同时 , 润滑 系 统 相 比油处 理 可 与

开 始硫化 。测试 的材料组 合具有 极好 的耐磨损行 为, 至少 可以实现 3 7周 的使用周 期 。通过 应用极 硬 和光滑 的聚合 物 材料 可 以实现 进 一步 的改进 , 通 过密封装 置前 面的压力 测量来 适 当地 调整表 面 压 力 , 以延长密 封圈 的使用 寿命 。 可

图 2 激 光 传 感 器

效 率的条件 下 , 求 能 有 比较 高 的传 感 器测 量 的 要 数 据频率 , 么 激 光传 感 器不 仅 能够 高 速地 得 到 那

基于激光传感器的轮对尺寸测量方法

射在车轮表面上形成的光截曲线ꎬ再通过图像处理获取 车轮的轮廓曲线ꎬ实现车轮外形关键尺寸参数的非接触 式测量[8-11] ꎮ 但该方法存在结构复杂、稳定性差和检测 精度低等问题ꎮ

本文提出了一种基于激光位移传感器的轮对尺寸在 线检测方法ꎮ 可实现轮缘高、轮缘厚和车轮直径的自动测 量ꎬ具有准确、稳定、结构简易等优点ꎬ能够满足城轨车辆 轮对测量及维修的需要ꎮ

1 车轮外形及检测装置

1.1 车轮外形尺寸

列车车轮外形轮廓线[12] 为 车 轮 圆 心 垂 向 的 表 面 曲 线ꎬ如图 1 所示ꎮ 车轮滚压在钢轨上的接触部分称为踏 面ꎬ车轮踏面内侧有一沿圆周突起的凸缘称为轮缘ꎬ距离 内侧面 70 mm 处的踏面点称为踏面基点ꎬ踏面基点对应 的车轮直径值定义为该车轮的直径ꎬ即轮径ꎻ基点到轮缘 最高点的 高 度 差 定 义 为 轮 缘 高ꎬ 内 侧 面 到 比 基 点 高 出 10 mm所对应横向距离定义为轮缘厚ꎮ

Keywords:urban rail vehicleꎻ wheel-set sizeꎻ laser sensorsꎻ dynamic measurement

0 引言

随着社会经济的快速发展ꎬ城轨列车成为我国许多城 市的重要公共交通工具ꎮ 列车车轮作为列车与轨道的耦 合部位ꎬ承载着来自整个列车的全部静、动载荷ꎬ是走行系 中极为重要的部件ꎮ 在列车运行过程中ꎬ轮对不断与钢轨 的表面和内侧发生摩擦ꎬ导致轮对磨损ꎬ使其尺寸发生变 化[1] ꎮ 轮对尺寸的变化会影响列车的安全运行甚至会引 起脱轨等事故ꎬ因此对轮对尺寸进行实时监测以确保列车 在安全状态下运行十分必要[2-4] ꎮ

目前ꎬ在轮对检测方面ꎬ主要有接触式测量和非接触 式测量两种方式[5] ꎮ 接触式测量不仅存在人为误差而 且工作量大、效率低、可靠性差ꎮ 随着激光测量技术、图 像处理技术的发展ꎬ出现了一批在线非接触式测量技术 和装置ꎮ 如 Danneskiold-Samsoe U[6] 等提出了基于激光 扫描仪和照相机的测量系统ꎬ实现了车轮轮廓磨损、表面 缺陷及车轮不圆度的检测ꎮ 如美国 LORAM 公司 90 年 代研制的车轮自动检测系统( AWIS) 利用了光截图像测 量法[7] ꎬ该方法通过高速面阵 CCD 摄像机获取激光源照

车轮不均匀磨损激光位移测量仪的设计与测试

车轮不均匀磨损激光位移测量仪的设计与测试杨姝【摘要】为现场测量车轮踏面圆周方向的不均匀磨损情况,基于激光位移测量方法设计一种新型车轮不均匀磨损测量仪.设计中利用转轮与编码器同步转动实现不均匀磨损的等步长测量,通过串口通信实现测量仪与计算机之间的数据通信与采集控制.现场测试结果表明:激光车轮不均匀磨损测量仪能在现场方便快捷地测量车轮圆周表面不均匀磨损,结果具有良好的重复性和稳定性,其测量准确度可达0.1μm.【期刊名称】《中国测试》【年(卷),期】2015(041)005【总页数】4页(P79-82)【关键词】不均匀磨损;激光位移传感器;测量仪;现场测试【作者】杨姝【作者单位】电子科技大学成都学院,四川成都611731【正文语种】中文车轮作为铁路机车和车辆的重要行走部件,需要安全可靠地承担载荷并在钢轨上快速行驶。

在铁路车轮踏面圆周方向上出现的不均匀磨损[1-3],将引起车辆轨道系统一系列动力响应的变化,对行车稳定性、安全性、舒适性以及车辆轨道系统各个部件使用寿命产生很大影响[4-5]。

为了研究车轮踏面圆周不均匀磨损的形成与发展机理,首先要对出现不均匀磨损的车轮进行测量以获得磨损形状。

王捷等[6]提出了一种机械式车轮不圆度测量设备,但由于传感器的接触会带来一定的磨损现象,长时间使用会影响测量结果的精度和重复性。

李剑波[7]研究了一种利用平行四边形机构的在线式车轮不圆度检测装置。

洪燎等[8]开发了一款便携式轨道车轮不圆度及直径测量装置,给出了测量原理、算法及误差。

Johansson[9]分析了车轮不圆度接触测量方法,研究了车轮不圆度对车辆动力学行为的影响。

Ben H J[10]通过图像监测法研究了车轮实时跟踪监测装置,可实现车轮不圆度的在线监测。

现场要求对车轮进行不拆卸的直接测量[11],因此测量设备必须是便携式,能方便地移动、安装和拆卸,且测量精度高。

本文基于激光位移传感测量设计了一种新型车轮不均匀磨损测量仪,实现了现场方便快捷地测试车轮圆周表面不均匀磨损。

基于激光位移传感器的车轮弯曲疲劳试验加载轴偏移量检测系统设计

7

基于激光位移传感器的车轮弯曲疲劳试验 加载轴偏移量检测 系统设计

王 梓 苏成 志 徐 洪 吉 ( 长春理工大学机电工程 学院, 吉林 长春 10 2 ) 3 0 2

摘 要

通过 分 析 现 有 的 车轮 弯 曲疲 劳试 验 机 的 失 效检 测 方 法 , 并遵 照相 关试 验要 求 , 成 了基 于 激 光位 移 传 感 器 的车 轮 弯 曲 完

() 3

将一 代入 ( , 理后得 : L式 2) 整

( ) (  ̄e - A c s ( 2 ( ) s ) 0 :— ( ) s ) o e s e - B s

-

如 图 1所 示 为 车轮 弯 曲疲 劳 试 验 的 原理 图 。 验 过 程 中 , 试 车 轮 固定 不 动 , 荷 旋转 。 载 随着 试 验 的 进 行 车 轮 的 刚度 将 会 不 断 下 降 , 轮 的 变 形 量 加 大 , 车 轮 连 接 的加 载 轴 的 摆 动 幅度 变 大 , 车 与 所 以 加 载轴 的摆 动 幅 度 的 大小 即可 直 接 反 应 被 试 车 轮 的 刚度 变 化 情 况 。加 载 臂 圆 周 上任 意一 点 在 该 点 的静 态 位 置 附近 做 等 幅 振 动 。 因此 , 只需 在 试 验 前 记 录 传感 器 的 静 态 测 量 值 , 在 试 验 并

疲 劳试 验 加 载 轴 偏 移 量检 测 系统 的设 计 。 系统 用 于试 验 中加 载 轴 的 偏移 量 的 实 时监 测 , 而达 到 车 轮 失 效 时 试验 机 自动 该 进

卸 载 的 目的 。

关 键 词 : 光 位 移 传 感 器 , 轮 , 曲疲 劳 , L 激 车 弯 PC

线激光器在乘用轮胎检测中的应用

皇 宝

\

制

照相

试样宽度测量值

图 3 将 仪 器 分 解 后对 试 样 进 行 重 复 测 量 , 每 次 测 量 前 对 测 量 工 具 进 行 校 准

维普资讯

现 代 橡 胶 技 术

20 07第 3 3卷

工 艺

设 备

线 激 光 器在 乘 用轮 胎 检 测 中的应 用

辛 梅 编 译

摘

要 : 绍 了 一 种新 型 的 非 接 触 式 轮 胎试 验 方 法 。该 法 主 要 采 用 线 激 光 器 、 C 介 C D照 相 机 。 与传 统 的 试 验 方 法 相 比 , 该

力和湿度 下测 量被 测物体 的 表面 变形 情 况 。为 了 获得被测 物在 变 形 前 后 的 图像 , 接 触式 测 量 法 非 采用 了 两 个 C D 照相 机 。建 议 采 用 带 电 子 干 涉 C

测量法 的光学 技 术 , 能简 单 地 应 用 于 工 业设 施 它

上。

对胎 侧在 动态 情 况下 的变 形情 况进 行 了研 究

试验 方 法 方 便 快 捷 、 价格 低 廉 , 易 检测 。 容

关 键 词 : 激 光器 ; 用 轮 胎 ; 测 线 乘 检

一

般认 为 , 光 学 测 量法 分 析 不 同的 材 料 特 用

光 波 阵面 变化 情况 。此 外 , 文还 介 绍 了该 系统 本

在 橡胶 工业 中应用 的前 景 。

关 软件 组成 。 图 l为用线 激光 器进 行 测量 的原理 示 意 图。线 激光跟 踪是在 被 测 物体 垂直 入射 的部 位 ,C C D照相机 直 接 对准 激 光 跟 踪 。物 体 变 形程 度 的测 量是 以探测 激光 波阵 面 的变化 为基础 的。

用于轮胎的状态检测的基于激光传感器的系统

用于轮胎的状态检测的基于激光传感器的系统作者:郭立闯李知强来源:《名城绘》2019年第09期摘要:目前,随着激光传感器系统的不断改进与优化,基本上可以用于轮胎状态检测环节当中,借助混合激光干涉测量法确定待测轮胎的实际参数。

通过应用激光传感器系统,检测人员可以实时监测轮胎状态,及时明确轮胎胎面是否存在磨损、负荷状态等内容。

与其他系统相比,激光传感器系统具备的优势较为显著,能够更好地适应于汽车系统当中。

针对于此,本文主要结合激光传感器系统应用情况,具体阐明其在轮胎状态检测中的实践应用,仅供参考。

关键词:轮胎;状态检测;激光传感器;系统对于汽车行业而言,若想确保自身的产量与质量达标,就必须从多个层面入手加强日常生产管理效率,为现场生产质量提供保障。

轮胎作为汽车生产系统的重要保障,在制作规格、制作流程上具备一定的严格性。

需要检测人员从在线处理与离线处理两方面进行细致检测与测量,避免轮胎出现质量缺陷问题。

传统轮胎行业主张采取人工检测方式检测轮胎是否存在质量缺陷问题,但是这种方法弊端影响较多,工人工作量较大且基本没有休息时间,质量与效率并未达到预期要求。

而激光传感器检测系统的出现与广泛应用,至少在检测轮胎质量方面起到了不可替代的作用,效果显著。

1 激光传感器系统在轮胎检测中的应用现状分析结合以往的检测经验来看,非接触式激光测量传感器在检测性能与检测结果方面远远明显高于传统接触随动机设备。

需要注意的是,像接触式随动机或者机械随动机,在实践应用过程中,需要事先清理好轮胎,才能够完成持续性测量工作。

一般来说,当轮胎转速设定为60r/min时,轮胎上的刻字或者花纹很容易受到检测过程的影响,而出现破坏接触探针的问题。

被破坏的轮胎刻字或者花纹属于不可逆现象,往往会随着检测过程的加剧而不断降低轮胎本身的性能。

足以见得,以往检测方法对于轮胎表面性能的影响较多[1]。

而通过应用激光传感器系统基本上不受对轮胎表面纹理、颜色、运行速度等造成不良影响。

一种应用于轮胎吊自动纠偏的激光测距传感器系统[实用新型专利]

![一种应用于轮胎吊自动纠偏的激光测距传感器系统[实用新型专利]](https://img.taocdn.com/s3/m/c7f95f51cbaedd3383c4bb4cf7ec4afe04a1b1e2.png)

(19)中华人民共和国国家知识产权局(12)实用新型专利(10)授权公告号 (45)授权公告日 (21)申请号 201621360014.5(22)申请日 2016.12.13(73)专利权人 天津川丰电气设备有限公司地址 300459 天津市滨海新区高新区塘沽海洋科技园龙江路136号(72)发明人 辛龙 (51)Int.Cl.B66C 13/48(2006.01)(54)实用新型名称一种应用于轮胎吊自动纠偏的激光测距传感器系统(57)摘要本实用新型公开一种应用于轮胎吊自动纠偏的激光测距传感器系统,包括激光测距传感器、AI模块、PLC模块、DO模块和控制设备,所述AI 模块与多个激光测距传感器线路连接,所述AI模块与PLC模块线路连接;所述PLC模块与DO模块线路连接;所述DO模块与控制设备线路连接,所述激光测距传感器安装在靠近滑触线的大车腿的两侧,所述控制设备控制车辆进行纠偏。

本实用新型简单且实用,可降低操作及维护成本。

权利要求书1页 说明书2页 附图1页CN 206307913 U 2017.07.07C N 206307913U1.一种应用于轮胎吊自动纠偏的激光测距传感器系统,包括激光测距传感器、AI模块、PLC模块、DO模块和控制设备,其特征在于,所述AI模块与多个激光测距传感器线路连接,所述AI模块与PLC模块线路连接;所述PLC模块与DO模块线路连接;所述DO模块与控制设备线路连接。

2.根据权利要求1所述的一种应用于轮胎吊自动纠偏的激光测距传感器系统,其特征在于,所述激光测距传感器安装在靠近滑触线的大车腿的两侧。

3.根据权利要求1所述的一种应用于轮胎吊自动纠偏的激光测距传感器系统,其特征在于,所述控制设备控制车辆进行纠偏。

权 利 要 求 书1/1页CN 206307913 U一种应用于轮胎吊自动纠偏的激光测距传感器系统技术领域[0001]本实用新型属于纠偏技术领域,特别涉及一种应用于轮胎吊自动纠偏的激光测距传感器系统。

基于激光位移传感器的车轮踏面磨耗检测方法研究

基于激光位移传感器的车轮踏面磨耗检测方法研究杨志;姚小文;邢宗义;李婷;韩煜霖【摘要】In order to solve the problems such as heavy workload and low accuracy in manual measurement, a method based on laser displacement sensor (LDS) is proposed to detect wheel tread wear. Firstly,2D laser displacement sensors installed on the lateral side of the track are used to collect wheel tread data. Then,techniques including data preprocessing,coordinate transformation,data fusion are applied to obtaining actual wheel tread profile with reference to standard wheel tread profile data. Finally,the wheel tread wear is calculated based on the tread geometric relationship. Error analysis and field experiments show that the proposed method is accurate by ±0.2 mm and has strong anti-interference ability to satisfy the actual requirements of wheel tread wear measurement.%针对当前城轨车辆车轮踏面磨耗人工检测劳动强度高、检测精度低的问题,提出一种基于激光位移传感器的车轮踏面磨耗检测方法.首先在轨道外侧安装一组激光位移传感器进行车轮踏面数据采集;其次结合标准轮对踏面轮廓数据,采用数据预处理、坐标旋转、数据融合等算法获取实际车轮踏面轮廓线;最后根据踏面磨耗几何关系获得车轮踏面磨耗值.通过踏面磨耗检测误差分析以及现场标准轮对实验和过车实验表明,所提方法检测精度为±0.2 mm,抗干扰能力强,能够满足踏面磨耗检测实际要求.【期刊名称】《铁道标准设计》【年(卷),期】2018(062)003【总页数】6页(P149-154)【关键词】城轨车辆;踏面磨耗;激光位移传感器;误差分析;标准车轮轮廓【作者】杨志;姚小文;邢宗义;李婷;韩煜霖【作者单位】南京理工大学自动化学院,南京 210094;南京理工大学自动化学院,南京 210094;南京理工大学自动化学院,南京 210094;南京理工大学自动化学院,南京210094;南京理工大学自动化学院,南京 210094【正文语种】中文【中图分类】U270.331 概述车轮踏面磨耗是城轨车辆安全运行的重要参数,检测车轮踏面磨耗对保障列车行车安全有着重要意义。

3D激光测量系统在轮胎裁断接头检测的应用

作者简介:赵璞(1981-),男,本科,工程师,主要从事设备技改以及设备维保等工作。

收稿日期:2020-04-221 3D 激光测量应用背景半钢子午线轮胎(PCR )均匀性, 如 RFV (Radial Force Variation ,径向力波动)、LFV (Lateral Force Variation ,侧向力波动)、CON (Conicity ,圆锥度效应力 )、RRO (Radial Run -out ,径向尺寸偏差)、LRO (Lateral Run -out 侧向的尺寸偏差)、BPS (Bumpy side ,轮胎胎侧在一定角度范围内的侧向尺寸偏差)等各项指标的性能直接影响汽车的行驶安全性,提高轮胎的均匀性,确保轮胎在高速行驶条件下的安全性能,对轮胎企业具有重要意义。

BPS 不良品是指轮胎在一定压力充气状态下,胎侧部位局部发生鼓包或凹陷大于0.8 mm 的现象。

轮胎鼓包或者凹陷等缺陷是汽车在行驶过程的不安全因素之一,轮胎半制品帘线帘布在裁断设备生产时的接头搭接量大小,特别是过大或过小会影响轮胎的鼓包或凹陷的缺陷。

本文重点讨论如何通过检测裁断工程帘布接头搭接量,管控接头搭接量在制造技术标准范围内,确保合格的裁断半制品材料输入到后段成型工程,避免因材料接头缺陷导致轮胎BPS 不良品发生。

对于这方面的质量管控,很多汽车主机厂商也都提出了很明确的技术和防错体系要求。

目前部分轮胎生产企业裁断工程帘布生产设备的接头检测采用人工手动抽查,或背光方式(光源+摄像头)在线自动检测。

手动检测只能进行抽查,无法做到100%检测能力,存在漏检,也容易造成不良品3D 激光测量系统在轮胎裁断接头检测的应用赵璞(韩泰轮胎有限公司,浙江 嘉兴 314000)摘要:目前部分轮胎生产企业的帘布裁断接头测量采用人工测量或背光方式(光源+摄像头)在线测量,只能测量帘布裁断的宽度、错边、开裂等,无法检测帘布裁断的接头量。

本文主要讨论的是3D 激光 三角反射测量法在半钢轮胎生产企业的帘布裁断设备上,测量帘布材料的搭接量、宽度、错边、开裂等应用。

(光学专业优秀论文)激光视觉技术在轮对几何参数检测中的应用研究

韭立銮适太堂亟±堂焦途塞丞统巡量苤星盟焦退让2.3检测装置的测量原理采用直射光垂直成像屏光切法设计的检测装置的测量原理如图2.6所示。

Laser2Laser1盛《”…“”CCD反光镜轮对图2.6检测装置测量原理示意图当旅客客车入库的时候,通过光电开关触发。

激光器1和激光器2两个线激光器照射到轮对上,CCD实时采集图像。

其中激光器1照射到车轮的位置,如图2.6所示。

经过图像处理分析计算可得旅客客车轮辋厚度;同时激光器2照射到轮对内侧,CCD通过反射镜采集到轮对内侧激光线的成像,经过图像处理分析计算可以得到旅客客车轮缘的厚度。

采用直射光垂直成像屏光切法设计的检测装置如图2.7所示。

图2.7检测装置测量部分构成图韭塞銮塑太堂亟±堂僮监室丕红测量装冀望佳这让现场采集的轮对轮廓图像如图2.8所示,图像是在入库客车以lOkm/h左右的速度通过测量装置时采集的。

图2.8现场采集测量图像2.4检测装置总构成图检测装置总构成如图2.9所示。

图2.9检测装置总构成图jE塞銮道盔堂亟±堂焦i盆塞测量薹置的拯定图4.2梯形靶标具体标定过程如下:1.将梯形靶标放置在CCD摄像机的可视范围内。

2.调整梯形靶标,通过CCD上的图像观察在整个测量范围内激光线在梯型靶上的位置,应保证在Y轴方向上的激光线与梯型靶上边沿及下边沿交点的X轴坐标值相同(可用标记方法,通过图像观察),如图4.2中的A和B的X坐标相等。

这样就可以保证激光发出的光平面经调整后光平面与棱线垂直。

3.由于已知激光线所在位置的梯型靶标的尺寸,将所拍的标定图中的激光线在Y轴方向进行拟和,再通过插值算法得到像面上不同位置处像素所代表的实际空间长度。

该标定方法优点是能快速的实现在测量现场标定,缺点是激光发出光平面与梯型靶标垂直调整困难,且获取标定点(控制点)数目少,梯形棱边易反光造成像点提取精度较低,从而标定准确度较低。

4.1.3利用点阵图对测量装置进行标定针对第二种法标定准确度较低,获取标定点(控制点)数目少的缺点,我们又设计了一种能在现场测量时快速标定方法,仅需一共面靶标,如图4.3所示。

车辆车轮不圆度多点激光检测系统研究

车辆车轮不圆度多点激光检测系统研究摘要:车辆的行驶安全性中,车轮的状态尤为重要。

本文通过对国内外车辆车轮检测技术的调研,结合激光测量技术和图像识别技术,提出了一种基于多点激光的车辆车轮不圆度检测系统。

该系统通过搭载于车轮轮毂处的激光测距仪实现对轮毂形状的测量,然后通过将得到的点云数据进行数据处理和图像识别,最后得出车轮不圆度的检测结果。

本文对激光测量技术和图像识别技术的原理和应用进行了介绍,并给出了本系统的具体设计方案和实验结果分析。

实验结果表明,本系统具有高精度、高速度、高可靠性等优点,能够准确地检测车轮的不圆度情况,为车辆管理和维护提供了有效的技术支持。

关键词:车辆车轮;不圆度检测;多点激光;图像识别1. 引言车辆的运行安全性是社会公众普遍关心的问题之一,而车辆的安全性又与车辆各个部件的状态密切相关。

车轮是车辆运行的重要组成部分,它的性能直接影响着车辆的行驶安全和舒适性。

而车轮的不圆度问题是影响车轮性能和车辆行驶质量的主要因素之一。

因此,对车轮不圆度的检测具有重要的现实意义。

目前,国内外对车轮不圆度的检测技术已经有了较为成熟的研究成果。

传统的车轮不圆度检测方法包括金属探伤法、接触检测法、位移传感器法等。

但是这些方法不仅测量精度低,而且操作不便、易受环境干扰等问题,并且不能够实现对多个点位的同时测量。

随着激光技术的不断发展和应用,基于激光测量技术的车轮不圆度检测技术已经成为主流。

多点激光检测技术在车轮不圆度检测中的应用越来越普遍。

该技术通过激光测量车轮表面某一点与某一标准平面的距离,进而得到点云数据,再通过数据处理和图像识别技术来计算车轮不圆度。

该技术具有测量微小变形量的优点,能够实现多点同时检测,并且可以在高速行驶的情况下进行有效的检测。

本文将介绍一种基于多点激光的车轮不圆度检测系统。

本系统主要由激光发射模块、激光测距仪、图像采集仪和在线数据处理和识别模块等组成。

本文首先介绍了激光测量技术和图像识别技术的原理和应用;然后详细介绍了本系统的设计方案和实验结果分析,最后对该系统的优缺点进行了总结和展望。

激光测量技术在热态成品车轮尺寸测量中的应用

激光测量技术在热态成品车轮尺寸测量中的应用孙旺明【摘要】激光三角法测量原理是目前光学测量应用最广泛的方法之一.其原理是光源发生器发出结构光光源(一般为激光点光源)到被测工件的表面,通过光学系统成像到线阵CCD或面阵CCD上的位置,由几何三角关系,从像点在CCD上的位置即可计算得到工件的高度尺寸,再通过测量系统的测量运动(即扫描运动)得到工件的全部外形尺寸.着重介绍热态成品车轮激光检测装置的结构配置及其完成的主要功能.【期刊名称】《安徽冶金科技职业学院学报》【年(卷),期】2013(023)001【总页数】4页(P30-33)【关键词】成品车轮;三角测量原理;CCD图像传感器【作者】孙旺明【作者单位】马钢股份公司车轮公司安徽马鞍山 243000【正文语种】中文【中图分类】TP206.1随着我国铁路建设跨越式发展,铁路交通现代化的步伐日益加快,国内新造机车车辆和引进高速列车的快速增加加大了对车轮产品的需求[1,2]。

马钢车轮公司车轮产品在国内市场供不应求,为此马钢公司实施建设了2#车轮压轧生产线[3]。

该生产线是1条流水作业线,生产主要由“三大机组”完成:分别为 90MN车轮预成型油压机、DRAW1250车轮轧机和50 MN车轮压弯冲孔油压机。

车轮压轧完成后由传递机械手送至热态成品车轮检测工作站测量。

热态成品车轮检测工作站采用光学非接触检测技术实现对热态成品车轮全轮廓扫描,并构建完整的车轮轮廓及实际尺寸数据库,实时对超限车轮进行报警,实现生产中对所有成品车轮的检测和记录。

1 热态成品检测工作站的构成热态成品车轮检测工作站是由摩尔迈科集团下的Tecnogamma公司设计开发,工作站由以下部件组成:3个激光检测单元,1套机械装置,1个电器柜,1套控制、处理和显示系统,1套连接电缆。

其示意图如图1。

1.1 激光检测单元该系统采用德国先进激光传感器,功能强大、轻便实用、坚固耐用,专为马钢车轮公司设计。

其激光检测单元如图2所示。

激光测量技术在轮对检修中的应用

激光测量技术在轮对检修中的应用刘护宪【摘要】介绍一种车轮踏面参数的自动检测装置,采用激光测距与现代控制技术相结合的方法,可准确测量轮缘厚度、踏面磨耗、轮辋宽度、轮辋厚度等参数,并实时显示、记录.所用测量仪器具有与HMIS系统通信的功能,实现测量数据的自动上传.【期刊名称】《中国铁路》【年(卷),期】2014(000)005【总页数】4页(P74-77)【关键词】激光测量;车轮踏面参数;HMIS系统;计量管理【作者】刘护宪【作者单位】太原铁路局车辆处,山西太原,030013【正文语种】中文1 概述车轮轮缘与踏面呈不规则形状,其几何状态参数对列车安全运行十分重要。

传统检测手段是利用第四种检查器进行,这种机械卡尺式的检测手段较为落后,操作繁琐,并且是人工读数方式,测量误差受人为因素影响较大,同时测量结束后数据需手工记录,手工输入HMIS系统,效率较低。

随着我国铁路事业的迅速发展,车轮轮缘与踏面几何状态参数的准确、快速检测及测量数据的快速保存与录入需求在车辆检修现场显得愈加迫切。

2013年,太原铁路局在湖东车辆段轮轴、轮对、大同检修3个车间,开始应用TYJM-1型车轮踏面参数智能监测仪对车轮踏面轮缘厚度、踏面磨耗、轮辋宽度、轮辋厚度4个参数进行检测,取代了第四种检查器。

这是一种结合现代传感器技术、单片机处理系统和简洁稳定的机械结构开发的便携式车轮踏面自动检测仪,可以方便、精确地对踏面几何状态参数进行连续、快速测量,直接数字化显示车轮踏面各参数的测量数值,该仪器还具备与计算机通信的功能,将测量数据直接导入HMIS系统(根据轴号、轮对组装日期等区别识别具体车轮),减少了手工记录、录入测量数据的环节。

2 测量原理、仪器结构及工作过程2.1 测量原理对于车轮主要参数的测量采用激光测距法,扫描车轮轮缘与踏面轮廓,获得轮缘与踏面的测量曲线,进而计算得出车轮踏面外形尺寸,测量原理见图1。

图1中,在 x轴方向布置一条精密导轨,激光位移传感器在电机带动下沿导轨在 x 轴方向从左至右匀速移动,依次测量沿y轴方向导轨到踏面的距离,扫描出轮缘与踏面的形状,同时记录全部轮缘与踏面数据。

轮胎轮廓磨损检测,就选英国真尚有智能线激光轮廓扫描仪!

轮胎轮廓磨损检测,就选英国真尚有智能线激光轮廓扫描仪!轮胎是汽车驾驶中不可或缺的组成部分,在确保安全和最佳性能方面发挥着关键作用。

轮胎的胎面磨损受到各种因素的显著影响,如轮胎质量、气压、四轮定位和驾驶员操作。

按照国家标准GB 7258-2017《机动车运行安全技术条件》,轿车轮胎磨损后胎冠的最小花纹深度应不小于1.6毫米,而对于其他车辆的轮胎,至少应达到3.2毫米。

此外,轮胎胎面不得因局部磨损而露出轮胎帘布层。

因此,定期检查轮胎对于保持驾驶时的安全和效率至关重要。

汽车轮胎的检查主要包括评估轮胎的磨损、裂纹、气压、胎面深度、平衡、对称性和其他情况。

胎面深度和磨损形式是直接影响汽车驾驶安全的两个最关键因素。

目前,轮胎磨损检测主要是通过分析轮胎胎面各点的深度信息进行的。

盛行的轮胎胎面磨损检测技术可分为两类:接触式检测和非接触式检测。

接触式检测需要与轮胎表面直接接触。

例如,广受车主和汽车维修店青睐的轮胎花纹深度计就属于这一类。

这种类型的检测相对简单,但无法提供最准确的结果。

另一方面,非接触式检测采用光学或视觉检测设备,不需要直接接触轮胎表面。

这种方法拥有更高的测量精度,也被认为更先进。

主要的非接触式轮胎胎面深度检测技术包括激光三角法和双目三角法。

激光三角法的原理是半导体激光器发出一束激光照射在被测物体表面上,通过漫反射,最后在CMOS阵列上成像。

当物体表面的位置发生改变时,阵列上成像也会发生相应的位移。

而英国真尚有就是激光三角法应用的佼佼者,他们拥有几十年的经验和专业知识,真正掌握了激光三角测量位移技术的艺术。

他们的线激光传感器ZLDS202和点激光位移传感器ZLDS10X在性能方面变得越来越出色!这些卓越的传感器旨在提供无与伦比的稳定性和准确性,使它们成为检测轮胎表面、轮胎轮廓和胎面深度的完美选择。

英国真尚有最新发布的线激光扫描仪ZLDS202在性能上比原有版本有了极大的提高:每秒高达6800个轮廓采样、Z轴0.05%的线性和0.01%的分辨率、测量范围从精细的10毫米到超远的1165毫米!这款强大的线激光传感器同时拥有无与伦比的速度和精度,即使是对最具挑战性的物体也能够提供稳定和高度精确的测量。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

匡

A

—r —

下, 利用 传感 器测 量 轮 胎 表 面 轮 廓 及 凹凸 点 的 方

法 。轮胎 偏 心度 主要包 括 径 向偏心 度 和侧 向偏 心

基 金 项 目 : 家科 技 支 撑 项 目“ 字 化 橡 胶 轮 胎 生 产 专 用 装 国 数 备 开 发 ” 2 0 B 1 B 0 ( 0 7 AF 4 0 )

分 析及 时发 现轮 胎 生 产 过 程 中出现 的 问题 , 而 从

度 是 由轮胎 侧 向厚 度 的不 均 匀 造成 的 , 是轮 胎 它 侧 面最 大厚 度 与最小 厚 度之差 _ 。 2 ]

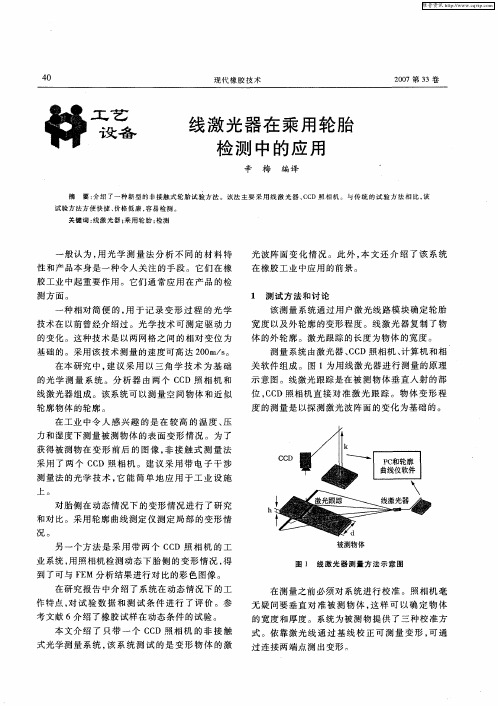

() 2 激光 传感 器 激 光传感 器 的测量 原 理如 图 1所示 。在偏 心 度 测 量过 程 中 , 过 机 械 装 置 固定 激 光 传 感 器 , 通

由几何 关 系可 得 :

1 S1 L n

一

采集数据 等特 点 , 轮 胎 高 速旋 转 时 能够 快 速 取 在

样, 进行高效率 、 高精度 的轮胎表 面缺 陷检测 。

1 轮 胎 偏 心 度 测 量 及 激 光 传 感 器 的 应 用

() 1

( ) 胎偏 心度 测量 1轮 轮胎 偏 心 度 测 量 是 指 轮 胎 在 高 速 旋 转 状 态

摘 要 : 绍 激光 传感 器在 轮 胎偏 心度 测量 中 的应 用 。采 用 激 光 传 感 器 测 量 , 测 量 值 进行 滤 波后 可得 到 轮 胎 偏 心 度 介 对 值 。通 过激 光 传感 器 对同 一轮 胎 在试 验 机上进 行 不卸 胎 重复 偏 心度测 量 1 并通 过 FR数 字滤 波 器消 除测 量信 号 中的 各 o次 I 种 干扰 , 结果 与机 械 式传 感 器测 量结 果 对 比证 明 , 测量 采用 激光 传 感器 测量 轮胎 偏 心度 可 大大 提 高数 据的 准确 性 和稳定 性 。

提 高轮胎 产 品质量 。

影 响轮胎 偏 心度 测量 的 因素 很 多 , 量 传 感 测

器 及 信 号 处 理 方 法 的 选 取 是 其 重 要 的 影 响 因 素[ 。传统 测量 系统 通 常 采 用 接 触 式 传 感 器 , 1 ] 这 种传 感器 的最 大 缺点 是 为保 证 测 量 的稳 定 性 , 要

的 移 动 和 z 。

旋转 时 , 侧标 识 和胎 面花纹 容 易破 坏传 感器 , 胎 同 时传感器 不必要 的 反弹会 影 响 测量 数值 的准确 性

和重复性 。相 比之 下 , 光 传感 器 不 受 轮 胎 轮廓 、 激

颜色及环境 光线 的影 响 , 具有不 磨损 、 不反 弹 、 高速

求 轮 胎 有 “ 净 ” 测 量 路 径 。 当 轮 胎 以 一 定 速 度 干 的

由激 光头 输 出 光 束 聚 焦 成 光 点 投 射 到 旋 转 轮 胎

表 面 , 点 在 轮 胎 表 面 产 生 漫 反 射 。反 射 光 经 光 透镜 汇 聚在 光学 线 性 检 波 器 上 形 成 像 点 。 随着 物体 表 面位 置 的 变 化 , 像 点 也 发 生 位 移 , 点 其 像 位置 变化 的 和 反 映 了 物 体 测 量 光 点 相 应

IB

作 者简 介 : 柏 林 (9 9) 男 , 杭 15 一 , 内蒙 古 通 辽 人 , 岛 科 技 大 学 青 研究 员 , 士 , 硕 主要 从 事 管 控 一 体 化 、 电 一 体 化 、 能 控 制 及 轮 机 智 胎检 测 设 备 的研 究 与 开 发 。

图 1 激 光 传 感 器 的 测 量பைடு நூலகம்原 理

第 3期

杭柏 林 等 . 光 传 感 器 在 轮 胎 偏 心 度 测 量 中 的应 用 激

17 7

激 光 传 感器 在 轮 胎 偏 心 度 测 量 中的应 用

杭 柏 林 , 刘 鑫

( . 岛科 技 大学 机 电 工 程 学 院 , 1青 山东 青 岛 2 6 6 ; . 岛 高 校 软控 股 份有 限 公 司 , 60]2青 山东 青 岛 264) 6 0 5

在轮胎 生产 过程 中 , 由于帘 布材料 不 均匀 、 接 头 重叠 或未 对准 等原 因可能导 致 轮胎 表 面凹 凸不

度 。径 向偏 心 度 是 指 轮胎 径 向半 径 的偏 心程 度 ,

一

般 由最 大半 径与最 小 半径 之差 表示 。侧 向偏心

平 , 过对 轮胎 偏 心度 的 检测 可 以及 时 发 现 轮胎 通 缺陷 , 防止 不合格 轮 胎 出厂 , 通过 对 轮胎病 疵 的 并

量 ( 的 关 系 为 )

z :

褪

孱

5 L 4x

—

( 3)

一

L

当激 光传感 器测量 到轮胎 径 向距 离 的变 化量 时, 旋转 1周的位 移变化量 即为轮胎径 向偏 心度 。 同理 , 激光传 感器 测 量 到轮 胎 侧 面 的位 移 变化 量 为侧 向偏 心度 。

2 偏 心 度 测 量 信 号 的 滤 波 处 理

18 7

轮

胎

工

业

21 00年第 3 O卷

z 丙 害 。 一

性 光敏元件 的距 离 。

( 2 )

宣 目

\

式中, L为 物体表 面到透 镜 的距 离 , L 为透 镜 到线 当 为 4 。 为 9 。且 - 和 z 远小 于 z 和 5, 0, z 1 2 1 时, 可得 物 体 任 意移 动 距 离 ( ) 其 像 点 偏 移 z与

关 键 词 : 胎 偏 心 度 ; 光 传 感 器 ; 波 器 轮 激 滤

中图分类号 : TQ3 0 4 9 ; Q3 6 1 3. 2 T 3 . 文 献标 识 码 : B 文 章 编 号 : 0 6 8 7 ( 0 O 0 — 1 7 0 1 0 — 1 1 2 1 ) 30 7 — 3

g g

\

图 2 偏 心 度 测 量值 滤 波 前 的 信 号

超

在轮 胎偏心 度 测量 过 程 中 , 轮胎 高 速旋 转 时 产 生的机械 振动及 外界环 境均 会对测 量信 号产生