玻璃常见缺陷解决

钢化玻璃常见的缺陷,产生原因

4

炸口

1半成品磨边质量差

2玻璃出炉温度底

3变弧速度慢或快

4变弧滞后时间长

1增加炉温或加热时间

2清理风栅处辊子

3降低变弧速度

4校正变弧装置

常在玻璃表面出现和弯形制品

5

玻璃中央灰白线或光学变形

1硅辊温度过高

2Hale Waihona Puke 平衡吹风压力太底3无SO2气体或用得少

1降低炉底温度或增加上部温度

2调整热平衡压力

1加热厚玻璃时温度过高

2加热时间长

3陶瓷辊表面温度高

1适当降低炉温

2适量减少加热时间

3打开加热平衡阀或降低下部温度

常在10mm以上的玻璃出现

序号

缺陷名称

产生原因

处理方法

备注

3

裂纹

1玻璃出炉温度底

2风栅处有硬质物接触玻璃表面

3变弧速度快

4变弧步同步

1增加炉温或加热时间

2清整风栅出辊子

3降低变弧速度快

4校正变弧装置

钢化厚玻璃及钻孔、切槽、开口的玻璃容易发生

3钻孔,切槽,开口不符合标准

4钢化厚玻璃时炉温太高

5重复钢化

1采购优质原片,存在裂纹,暗伤,结石,较大气泡时禁止钢化

2提高磨边质量,使玻璃边部平整光滑,无微裂纹

3按照标准进行钻孔,切槽和开口.

4钢化厚玻璃时(15-19mm)炉温应相应降低.

5禁止二次钢化

钢化厚玻璃及钻孔,切槽,开口得玻璃时容易发生

11

玻璃钢化时烂(钢化吹风烂)

1玻璃材料有缺陷

如:砂粒、微裂纹等

2玻璃温度不均匀,加热时间短

3切角、钻孔、开槽时,边部质量较差,倒角不良

玻璃维修方案

玻璃维修方案玻璃在建筑、汽车等领域中广泛应用,然而在使用过程中不可避免地会出现破损或需要维修的情况。

本文将针对不同类型的玻璃破损问题提出维修方案,以帮助解决玻璃维修的需求。

一、窗户窗户玻璃是最常见的玻璃类型之一,经常会因为各种原因而出现破损情况。

如果仅是小块玻璃缺损,可以使用以下维修方案:1. 使用玻璃胶:将玻璃胶涂抹在缺损处,用指压轻轻平整,待其固化后形成封闭,起到临时修复的效果。

2. 更换玻璃胶条:如果玻璃缺损较大或无法修复,可以使用新的玻璃胶条将玻璃固定住,确保窗户的正常使用。

3. 更换玻璃:对于严重破损的窗户玻璃,需要完全更换。

在更换玻璃时,需要注意选择合适的玻璃类型和尺寸,确保安装稳固。

二、汽车汽车玻璃是车辆在行驶中遭受撞击最容易受损的部分。

以下是针对不同汽车玻璃破损情况的维修方案:1. 玻璃碎裂:当汽车玻璃发生碎裂时,首先需要及时清除玻璃碎片,避免伤到车内人员。

然后,可以使用透明胶带将碎裂的区域进行简单的覆盖,以保证车内不受风雨侵扰。

2. 玻璃破损:当发现汽车玻璃有破损的情况,可以寻找专业的汽车维修店进行修复。

一般情况下,他们会使用特殊的胶水进行修复,以恢复玻璃的完整性。

3. 露出裂缝:如果汽车玻璃出现了小裂缝,可以在维修前用透明胶带进行临时修复,以防止裂缝扩大。

然后尽快寻找专业维修机构进行更正式的修复。

三、建筑建筑玻璃是大型玻璃的代表,常见于高层建筑、商场、门窗等。

以下是建筑玻璃维修的方案:1. 变形修复:建筑玻璃长期承受着风压和温差等因素的影响,容易出现变形情况。

针对轻微变形,可以通过调整和固定玻璃支架来修复。

2. 玻璃更换:若建筑玻璃出现破损或严重变形,需要更换整块玻璃。

在更换时,需要考虑安全因素,使用专业工具和设备进行拆卸和安装。

3. 玻璃清洁与保养:定期对建筑玻璃进行清洁和保养是延长其使用寿命的有效方法。

可以使用专业的清洁剂和工具,保证玻璃表面的光洁度和透明度。

通过以上方案,我们可以针对不同类型的玻璃破损问题提供相应的解决方案。

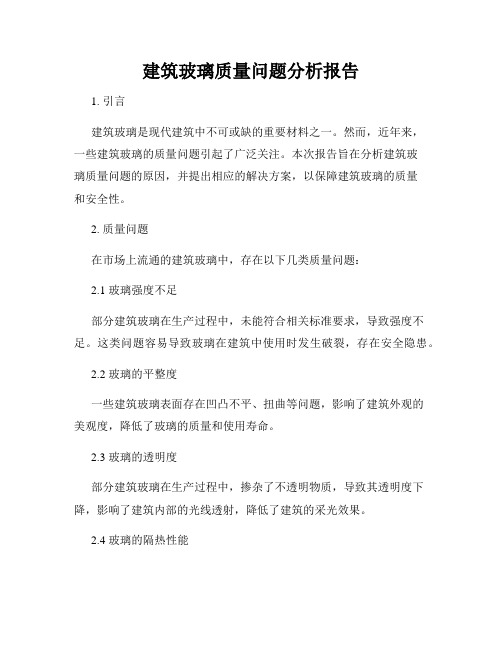

建筑玻璃质量问题分析报告

建筑玻璃质量问题分析报告1. 引言建筑玻璃是现代建筑中不可或缺的重要材料之一。

然而,近年来,一些建筑玻璃的质量问题引起了广泛关注。

本次报告旨在分析建筑玻璃质量问题的原因,并提出相应的解决方案,以保障建筑玻璃的质量和安全性。

2. 质量问题在市场上流通的建筑玻璃中,存在以下几类质量问题:2.1 玻璃强度不足部分建筑玻璃在生产过程中,未能符合相关标准要求,导致强度不足。

这类问题容易导致玻璃在建筑中使用时发生破裂,存在安全隐患。

2.2 玻璃的平整度一些建筑玻璃表面存在凹凸不平、扭曲等问题,影响了建筑外观的美观度,降低了玻璃的质量和使用寿命。

2.3 玻璃的透明度部分建筑玻璃在生产过程中,掺杂了不透明物质,导致其透明度下降,影响了建筑内部的光线透射,降低了建筑的采光效果。

2.4 玻璃的隔热性能一些建筑玻璃在隔热性能方面存在问题,使得建筑内部的能量无法有效地保持,造成能源浪费。

3. 原因分析3.1 生产工艺不规范一些建筑玻璃生产企业在生产过程中,未能严格按照标准要求执行,导致了玻璃质量问题的出现。

3.2 质检不严谨部分建筑玻璃在质检环节中没有经过严格的检测,导致质量问题被忽略或未能及时发现。

3.3 建筑工程施工环节问题若在玻璃安装过程中,操作不当或者施工质量不达标,也容易导致玻璃质量问题的发生。

4. 解决方案为解决建筑玻璃质量问题,以下是一些解决方案的建议:4.1 加强监管政府监管部门应该加强对建筑玻璃生产企业的监管力度,确保企业遵守相关标准和规定,对生产过程进行全面把控。

4.2 提升质检效率建议建筑玻璃质检机构加强对建筑玻璃的样品检测,提高质检效率和准确度,确保质检结果的可靠性。

4.3 加强施工管理建议加强对建筑工程施工过程的监管,强调操作规范和质量控制,确保建筑玻璃正确安装。

4.4 提升产业链合作建议建筑玻璃生产企业与设计师、工程公司等各方开展深入合作,共同解决建筑玻璃质量问题,提升整个产业链的质量水平。

玻璃的各种缺陷以及解决办法

由氧化钻而显的蓝色掩 盖了粉色和绿色

玻璃液倾向 绿色

配合料中氧化铁 的含量比平时高

由氧化铁引起的绿色比

较强

检查配合料成分中三 氧化二铁的含量,检查

硒和氧化钻的总重量

玻璃液倾向

蓝色/粉色

配合料中氧化铁 的含量比平时低

蓝色或粉色脱掉绿色

第一部分:料液质量(

故障

现象

原因

观察

措施

由耐 火材 料导 致玻 璃制 品结 石(主 要隹 中在 取料 池内)

损

炉子的后期使用

安排炉子部分 大修,加风冷

由电极引起的结石

电极电流过高或不合 格的电极材料所致,当 然包括电极的损坏导

在所需范围内 降低电极电流

致结石

来自角砖的料液对 耐火材料的侵蚀,或 者角砖用的是低级 砖而不是ZAC砖

结石间隔出现,是由出 料量的变化或碎玻璃 比例的变化引起的

确定操作者没 有把配合料落 在角砖上

在同样熔化 条件下,配 合料的料毯

厚

配合料中的 助熔剂太 少,或者是 砂子太多

配合料中苏打灰/钾

碱的含量太少了

检查料房称的准确度, 检查每个料仓盛的料是

否有误

砂子、氧化铝、长石 或者正长石含量增

加

配合料中石灰石/白 云石含量少

配合料中含碳杂质 的含量增加。氧化还 原作用呈阴性,导致

料毯下面有气体产 生

硅酸条纹的生成主要 是硼硅酸盐玻璃中三 氧化二硼挥发导致的 结果

可能的根源就是二氧化硅 的杂质(混合在熔解的玻璃 液里)

从炉底排渣 冲洗料道

蚯蚓状或梨状的析 晶,硅石粉在半熔解 状态下的结瘤

从盖板砖滴下或流下 的

或者是顺着搅拌桨流 下的

中空玻璃塌陷内吸解决方案

中空玻璃在使用过程中可能会出现塌陷内吸的现象,这通常是由于制造过程中的缺陷、安装不当或外部环境因素造成的。

塌陷内吸会导致中空玻璃的隔热性能下降,甚至影响其结构稳定性。

以下是一些解决方案:

1. 改进制造工艺:在制造中空玻璃时,应确保玻璃片之间的间隔均匀,使用高质量的密封胶,以及保证干燥剂的充分填充。

这样可以减少内部压力不均导致的塌陷。

2. 选择合适材料:使用高强度和耐温差的玻璃材料,可以提高中空玻璃的稳定性,减少塌陷的风险。

3. 质量检测:加强质量控制,对中空玻璃进行严格的检测,包括气密性测试、水密性测试和抗风压测试,确保每块玻璃都符合标准。

4. 正确安装:安装中空玻璃时,应确保窗户框架的稳定性和密封性,以及中空玻璃与框架之间的正确配合。

避免因为安装不当造成中空玻璃的局部受力不均。

5. 使用辅助设备:在安装过程中使用专业的工具和设备,比如适当的夹具和支撑,以减少玻璃在安装过程中因外力导致的变形。

6. 环境因素考虑:在设计和安装中空玻璃时,要考虑到周围环境因素,如温度变化、紫外线照射等,这些因素可能会影响中空玻璃的稳定性。

7. 定期检查和维护:对已安装的中空玻璃进行定期的检查和维护,及时发现潜在的问题并采取措施,比如清除玻璃上的灰尘和污垢,检查密封胶的状况等。

8. 技术培训:对安装人员进行专业的技术培训,确保他们了解中空玻璃的特性和正确的安装方法,从而降低塌陷内吸的风险。

解决中空玻璃塌陷内吸的问题需要从制造、安装到维护的每一个环节都严格把控,只有这样才能确保中空玻璃的使用效果和寿命。

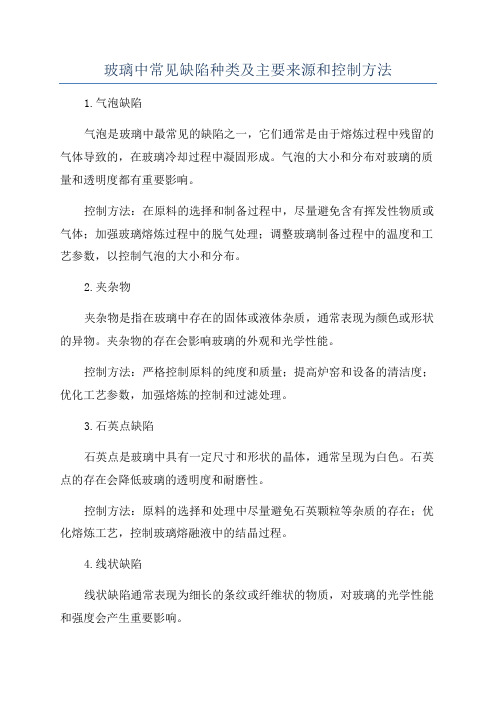

玻璃中常见缺陷种类及主要来源和控制方法

玻璃中常见缺陷种类及主要来源和控制方法

1.气泡缺陷

气泡是玻璃中最常见的缺陷之一,它们通常是由于熔炼过程中残留的气体导致的,在玻璃冷却过程中凝固形成。

气泡的大小和分布对玻璃的质量和透明度都有重要影响。

控制方法:在原料的选择和制备过程中,尽量避免含有挥发性物质或气体;加强玻璃熔炼过程中的脱气处理;调整玻璃制备过程中的温度和工艺参数,以控制气泡的大小和分布。

2.夹杂物

夹杂物是指在玻璃中存在的固体或液体杂质,通常表现为颜色或形状的异物。

夹杂物的存在会影响玻璃的外观和光学性能。

控制方法:严格控制原料的纯度和质量;提高炉窑和设备的清洁度;优化工艺参数,加强熔炼的控制和过滤处理。

3.石英点缺陷

石英点是玻璃中具有一定尺寸和形状的晶体,通常呈现为白色。

石英点的存在会降低玻璃的透明度和耐磨性。

控制方法:原料的选择和处理中尽量避免石英颗粒等杂质的存在;优化熔炼工艺,控制玻璃熔融液中的结晶过程。

4.线状缺陷

线状缺陷通常表现为细长的条纹或纤维状的物质,对玻璃的光学性能和强度会产生重要影响。

控制方法:优化原料的处理和质量控制,降低不溶物的含量;定期维护和更换工艺设备,减少颗粒的产生;加强熔炼过程中的温度和熔融液流动控制。

浮法玻璃几种结石缺陷的处理方法

0引言浮法玻璃熔制缺陷按其状态的不同分为三类,结石(结晶夹杂物,固体夹杂物)、条纹和节瘤(玻璃态夹杂物)及气泡(气体夹杂物)。

不同类型的结石,其化学组成和矿物组成也各不相同。

根据结石产生原因,结石可分为配合料结石、窑碹结石、耐火材料结石、析晶结石和外来污染物引起的结石。

本文对三种比较典型的结石缺陷进行分析、化验,提出处理措施。

1玻璃缺陷样品取样分析针对三类缺陷各取样品5个,样品A和样品B类缺陷全位于玻璃板上表面,C类缺陷4个位于玻璃板上表面,1个位于玻璃板中偏上位置,C类缺陷尺寸多为1.0 mm以上缺陷,形状大部分是长条状、少量圆形、规则三角形,尺寸多为1~5 mm;B类缺陷位于玻璃带一侧边部位置,A类、C类缺陷位置不固定。

(1)偏光显微镜分析在偏光显微镜下观察缺陷样品的晶体结构,如图1所示。

A类样品为熔融鳞石英(低温区),B类样品为鳞石英、方石英,C类样品为刚玉结石,部分形成单晶结石、伴有霞石。

图1偏光显微镜下的玻璃缺陷晶体结构(2)荧光成分分析利用金相切割机将缺陷样品切割成尽量小,尽可能去掉没有缺陷的玻璃,利用玛瑙研钵研磨,按照荧光制样标准制取样品1;取同量的正常玻璃用同样的方法制取对比样品2,利用荧光仪测量的数据见表1。

通过对比,可判定缺陷为铝质缺陷。

2缺陷产生原因分析(1)样品A熔融鳞石英缺陷熔融石英结石缺陷的主要来源为石英质流量闸板,其次为高温熔蚀的碹顶硅砖。

流量闸板形成结石的原因有两个,一是持续处于高温环境下的流量闸板发生自身析晶,在受到温度反复波动后剥落进入玻璃液形成结石;二是闸板受到高温熔蚀的剥落物进入玻璃液形成结石。

通过窑炉检查结合窑内拍照发现卡脖靠近冷却部后半部分碹顶有部分区域存在剥落现象,抽出空间冷却水包清理,发现水包上表面凝结物里有一定数量的白色颗粒,与样品A内缺陷相同,偏光镜观察晶相为熔融鳞石英,分析为该区域穿有空间冷却水包,距离碹顶较近、且清理频繁,造成受侵蚀的硅砖表层剥落形成缺陷。

液晶玻璃清洗常见缺陷及处理办法

液晶玻璃清洗缺陷及处理办法1.摩擦痕迹(滚轮印)1.1 产生原因:由于与玻璃直接接触“O”型圈造成直线性摩擦痕迹。

对策方法:定期对O型圈等与玻璃接触部件进行检查、维护,湿润洁净布擦拭O 型圈,严重的要及时更换。

1.2 产生原因:由于盘刷对玻璃压力过大或者盘刷安装水平不够,玻璃在盘刷单元非流向型位移造成的摩擦痕迹。

对策方法:每次更换盘刷后调整好盘刷水平,并跑一些调机品检查盘刷清洗效果。

2.破片2.1 产生原因:玻璃在生产线上由于人为操作或者设备问题可能造成玻璃碎裂,破片。

对策方法:立即停机,清理碎屑;否则将会产生一系连缺陷,对生产产生严重影响。

2.2 产生原因:清洗机碎片、玻璃基板断裂:研磨工序产生的掉片或者裂纹在清洗机内部由于压力原因导致玻璃基板破碎和断裂,如图所示。

对策方法:通知上一工序调整生产工艺对策掉片;2.3 产生原因:盘刷和滚刷压入量过大导致破片对策方法:适当减少压入量;2.4产生原因:上下压轮错位,玻璃基板受力不均导致破碎,如图所示对策方法:调整压轮位置,使上下压轮位置一致;3.擦伤、划伤3.1 旋转类:在玻璃基板表面呈圆弧状分布的擦、划伤;产生原因:可能是盘刷或者吸盘造成的;重的要及时更换;3.2 呈直线型或者等距离分布的产生原因:对应位置滚轮或者对应位置的气浮边缘位置擦划到玻璃;对策方法:首先确定是流向型还是非流向型如果是流向型,可能是清洗产生,非流向型则基本确定非清洗产生,然后根据检查工序提供的坐标位置对策;3.3表面大面积出现擦划伤;产生原因:大面积接触玻璃表面造成的对策方法:要尽量避免非传动过程中其他物体接触玻璃;3.4非规律类:产生原因:人为可能性大;对策方法:严禁人员不戴手套搬运玻璃;在搬运过程中严禁碰撞其他物体,轻拿轻放;3.5呈点状分布的:产生原因:碎屑引起的;或者滚刷引起;对策方法:碎片后要及时清理,清理过程中要仔细,不得有碎屑残留;用水枪对转动的滚刷侧面进行冲洗,吃水深度2-3mm;4 水痕产生原因:由于风刀干燥的气压或流量不够,不能将玻璃表面水彻底干燥,或风刀加热器温度低,或者风刀角度不合适;造成残余水珠在玻璃上慢慢蒸发形成水痕。

玻璃常见缺陷

辊子擦伤是传动辊子与玻 璃接触时在玻璃表面留下的 由于摩擦引起的表面划伤缺 陷,这种缺陷产生的主要原 因是由于辊子表面有磨伤或 污染等。

根据气泡产生的原因不同,可以分成:一次 气泡,二次气泡,外界空气气泡,耐火材料气 泡和金属铁引起的气泡等多种。

解决办法:大气泡逸出,小气泡溶解。

结石是出现在玻璃体中的结晶状固 体夹杂物,是玻璃体内最危险的缺陷 ,是使玻璃出现开裂损坏的主要因素 。

主要产生原因是原料中含硅质大 颗粒或者长石大颗粒未完全熔化造成 的。应严格控制原料粒度范围。还可 能是耐火材料受到侵蚀,产生剥落物 造成。

缺陷分类

11 气气泡泡(气体夹杂物) 22 析析晶晶与与结结石(石固(体固夹杂体物夹)杂物) 33 条条纹纹和和节节瘤(瘤玻(璃玻态夹璃杂态物夹)杂物) 44 光光学学变变形形(析(斑锡)斑) 55 划划伤伤((磨磨伤)伤)

玻璃中的气泡是可见的气体夹杂物,不仅影 响玻璃制品的外观质量,更影响玻璃的透明性 和机械强度。

平板玻璃缺陷种类和它产生的原因是多种 多样的。根据缺陷存在于玻璃的内部和外部, 分为内在缺陷和外观缺陷。不同种类的的缺陷, 其研究方法也不同,当玻璃中出现某种缺陷时 往往需要通过很多方法研究解决,才能做出判 断。

实际上,玻璃的缺陷如同数学误差一样,是 不可能彻底消除和避免的,我们能做的只是尽 量减少操作失误出现的缺陷,以及尽最大努力 将各种缺陷降到最低。

玻璃体内存在的异类玻璃夹杂物称为玻璃 态夹杂物,属于一种较普遍的玻璃不均匀性方 面的缺陷,在化学组成和物理性质上与玻璃体 不同。

玻璃常见缺陷

缺陷分类

1 1 2 2

气泡 气泡(气体夹杂物) 析晶与结石(固体夹杂物) 析晶与结石(固体夹杂物) 条纹和节瘤(玻璃态夹杂物) 条纹和节瘤(玻璃态夹杂物) 光学变形(析斑) 光学变形(锡斑) 划伤(磨源自) 划伤(磨伤)3 3 4 4

5 5

玻璃中的气泡是可见的气体夹杂物,不仅影

响玻璃制品的外观质量,更影响玻璃的透明性

辊子擦伤是传动辊子与 玻璃接触时在玻璃表面留下 的由于摩擦引起的表面划伤 缺陷,这种缺陷产生的主要 原因是由于辊子表面有磨伤 或污染等。 解决办法就是及时检修 辊道和清除槽内杂质。

THANK YOU

和机械强度。

根据气泡产生的原因不同,可以分成:一次 气泡,二次气泡,外界空气气泡,耐火材料气 泡和金属铁引起的气泡等多种。 解决办法:大气泡逸出,小气泡溶解。

结石是出现在玻璃体中的结晶状 固体夹杂物,是玻璃体内最危险的缺 陷,是使玻璃出现开裂损坏的主要因 素。 主要产生原因是原料中含硅质大 颗粒或者长石大颗粒未完全熔化造成 的。应严格控制原料粒度范围。还可 能是耐火材料受到侵蚀,产生剥落物 造成。

玻璃体内存在的异类玻璃夹杂物称为玻璃 态夹杂物,属于一种较普遍的玻璃不均匀性方 面的缺陷,在化学组成和物理性质上与玻璃体 不同。 形成原因主要是硅质料、长石料的大颗粒 或超细粉团,在配合料的熔化过程中已熔化但 由于扩散不均而停留在玻璃表面拉引成型后形 成的。主要措施是加强原料的外观检查。

是玻璃表面上的微小凹坑,其形状呈平滑的圆 形,直径0.06-0.1mm,深0.05mm.这种斑点损害了 玻璃光学质量,使观察的的物像发生畸变,称“光 畸变点”。 形成原因主要是有氧化亚锡和硫化亚锡蒸汽 的聚集冷凝。减少光学变形缺陷的办法主要有,减 少氧污染和硫污染。为了防止斑点缺陷的产生,要 经常采用高压保护气体吹扫锡面上的氧化亚锡和硫 化亚锡的冷凝物,以减少光学变形缺陷。

玻璃幕墙施工中的常见问题分析

玻璃幕墙施工中的常见问题分析一、导致玻璃幕墙破碎的常见问题1. 玻璃品质不合格:玻璃是玻璃幕墙的主要构成部分,质量问题会直接引发幕墙破碎。

常见的质量问题包括空泡、夹杂物、不均匀厚度等。

2. 玻璃制作不合格:在玻璃的生产过程中,如果控制不当,可能会导致玻璃内部受力不均匀,从而在安装或使用中破碎。

3. 安装不规范:玻璃的安装需要严格按照施工规范进行,包括使用适当的支架、连接件和密封材料。

如果安装不规范、缺乏支撑或固定不牢固,就容易导致玻璃破碎。

4. 温度差异过大:玻璃幕墙在室内温度和外界温度存在较大差异的情况下,容易出现热应力,从而导致玻璃破碎。

二、常见的玻璃幕墙渗漏问题及解决方法1. 玻璃幕墙密封不当:密封不当是导致玻璃幕墙渗漏的主要原因之一。

解决方法是对幕墙进行全面的密封检查,确保密封胶条安装牢固、密封严密,并定期进行维护保养。

2. 阳台、窗户等细部处理不完善:细部处理不完善也是玻璃幕墙渗漏的常见问题。

解决方法是在设计和施工过程中注重细节,提前预防漏水问题,并进行细部的防水处理。

3. 构造缺陷:如果玻璃幕墙的构造设计存在缺陷,如无法顺利排水、排风和防水等方面没有考虑周全,就容易导致渗漏问题。

解决方法是在设计和施工前充分考虑各种因素,确保构造的合理性和完整性。

4. 材料老化:长时间使用后,玻璃幕墙中的密封材料和防水材料可能会老化,导致渗漏问题。

解决方法是定期维护幕墙,更换老化材料,确保其正常运行。

三、玻璃幕墙噪音问题的解决方法1. 选择合适的玻璃类型:玻璃的类型和厚度对噪音的吸收和隔音效果有很大影响。

选择具有良好隔音性能的多层玻璃或夹层玻璃,可以有效降低噪音。

2. 密封处理:玻璃幕墙的密封处理可以降低噪音的传播。

使用合适的密封胶条和密封材料,确保幕墙与建筑结构之间的隔音效果。

3. 防振措施:设计和安装防振隔音的结构件,如橡胶隔离垫、消音振子等,可以有效降低振动噪音。

4. 加装隔音设备:在特殊需要的场所,可以考虑加装隔音设备,如隔声窗、隔音门等,进一步降低噪音。

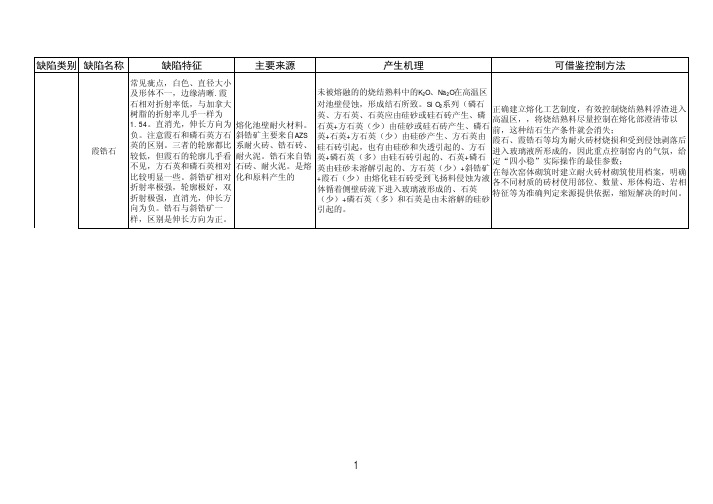

玻璃常见缺陷解决

缺陷类别缺陷名称缺陷特征主要来源产生机理可借鉴控制方法霞锆石常见疵点,白色、直径大小及形体不一,边缘清晰.霞石相对折射率低,与加拿大树脂的折射率几乎一样为1.54。

直消光,伸长方向为负。

注意霞石和磷石英方石英的区别。

三者的轮廓都比较低,但霞石的轮廓几乎看不见,方石英和磷石英相对比较明显一些。

斜锆矿相对折射率极强,轮廓极好,双折射极强,直消光,伸长方向为负。

锆石与斜锆矿一样,区别是伸长方向为正。

熔化池壁耐火材料。

斜锆矿主要来自AZS系耐火砖、锆石砖、耐火泥。

锆石来自锆石砖、耐火泥。

是熔化和原料产生的未被熔融的的烧结熟料中的K2O、Na2O在高温区对池壁侵蚀,形成结石所致。

SiO2系列(磷石英、方石英、石英应由硅砂或硅石砖产生、磷石英+方石英(少)由硅砂或硅石砖产生、磷石英+石英+方石英(少)由硅砂产生、方石英由硅石砖引起,也有由硅砂和失透引起的、方石英+磷石英(多)由硅石砖引起的、石英+磷石英由硅砂未溶解引起的、方石英(少)+斜锆矿+霞石(少)由熔化硅石砖受到飞扬料侵蚀为液体循着侧壁砖流下进入玻璃液形成的、石英(少)+磷石英(多)和石英是由未溶解的硅砂引起的。

正确建立熔化工艺制度,有效控制烧结熟料浮渣进入高温区,,将烧结熟料尽量控制在熔化部澄清带以前,这种结石生产条件就会消失;霞石、霞锆石等均为耐火砖材烧损和受到侵蚀剥落后进入玻璃液所形成的,因此重点控制窑内的气氛,给定“四小稳”实际操作的最佳参数;在每次窑体砌筑时建立耐火砖材砌筑使用档案,明确各不同材质的砖材使用部位、数量、形体构造、岩相特征等为准确判定来源提供依据,缩短解决的时间。

玻璃中常见缺陷种类及主要来源和控制方法硅质结石常见熔化夹杂物,形状大小不一,白色,边缘不清晰原料、熔化、锡槽火焰燃烧失控或石英砂颗粒过大使未被熔融的烧结熟料进入高温区,澄清过程遭到破坏,残余石英和氧化铝形成结石;因碹滴落入玻璃液中构成结石。

霞石和三斜霞石(NaOAiO3.2SiO2)所有高铝质砖、铝质砖以及AZS系列电铸砖与Na-Ca硅酸盐玻璃反应生成。

玻璃瓶罐的缺陷产生原因及解决方法

玻璃瓶成形缺陷及消除一、小口瓶部分1、口部缺陷2、瓶颈缺陷3、肩部缺陷4、瓶体缺陷5、瓶底缺陷6、其他缺陷12同时,也将制瓶工人口语中常用的称呼列于括号内以供参考。

3、产生玻璃瓶罐缺陷的原因是多种多样的,所以在谈到各种缺陷的产生原因时,不可能将每一种可能性都罗列进去,而仅能就其主要和常见的原因加以说明,至于各种缺陷的解决方法,绝不是该种缺陷的解决步骤,其解决方法主要靠制瓶工人仔细的观察,周密的分析,正确的判断,方能迅速、准确的找到产品缺陷产生的原因,进而采取有效措施消除。

5“A1原因:⑴⑵⑶⑴⑸⑴合理调正滴料温度和料形,料滴头部要圆滑(2)消除剪开印⑶改进芯子造型⑷调正口模与初模中心⑸合理调正扑气时间⑹芯子上落的动作要稳妥⑺调换合适的吹气头,调正吹气时间和压力2、口部裂纹:原因:图 2⑴⑶⑸⑺⑴⑵⑶⑸3。

原因:⑴口模开和成模关时间配合不当⑵成型模开启太猛或不稳⑶口模夹钳或成型模夹钳磨损⑷口模带毛刺⑸模底过高⑹正吹气头不正解决方法:⑴调正滴料温度适应成型要求⑵消除剪口印,调正滴料中心⑶调正口模开和成模关的时间要配合得当⑷更换已磨损的夹钳⑸调正底模高度,保持成型模打开要平稳4⑴⑵⑶⑴⑵⑶⑷⑸⑽⑾⑴⑵调正滴料中心,使料滴正直的进入初模⑶保持扑气(吸气)的时间和压力为一定⑷扑气(吸气头)要严密,扑气头的气孔要畅通⑸初模、口模及芯子要保持清洁并适当润滑5、冒口:原因:⑴滴料温度过⑵料形过长或超重⑴芯子,套筒顶部有碎玻璃或异物⑵芯子上的过迟⑶芯子直径过大或过小,以及芯子使用太久⑴⑵⑶6原因:⑴⑵⑶⑴⑵倒吹气压力和时间要适当⑶机速要适宜,冷却风安排要得当7、瓶口错缝:原因:⑴口钳臂左右不平或使用过久⑵初模或口模夹钳磨损过度⑶初模与口模配合部位不符或结油灰太多解决方法:⑴调节或调换口钳,使左右臂平齐⑵清理油灰或调换模具8⑴⑵⑴⑵⑶⑷⑴⑵⑶⑷冷却风咀位置要安排得当⑸改进形状的造型9、瓶首鼓出:原因:⑴料滴温度过高⑴扑气时间太短或压力不足⑵瓶首成型不硬⑶芯子或口模与玻璃接触时间太短解决方法:⑴降低滴料温度至适宜的程度⑵⑶⑷10⑴⑵⑶⑴⑵⑶⑷二)、瓶颈缺陷瓶颈部是从口模下缝开始,到处形变宽处之间的部位1、瓶颈合缝毛刺:原因:⑴滴料温度过高⑵料形控制不当⑶口模与初模油灰太多,初模关拢不严⑷口模与初模磨损过大解决方法:⑴适当调正滴料温度和料形⑵2⑴⑵⑶⑷⑴⑵⑶3⑴滴料温度过高⑵口模太热,瓶口成型不定型⑶交接中心不正⑷正吹气头不平或偏离成型模中心解决方法:⑴降低滴料温度至适宜的程度⑵减少机速或增加冷却风,合理安排分咀,保持模具的适当温度⑶调模或调正正吹气头及其位置,和正吹气压力时间4:瓶颈过长原因:⑴滴料温度过高⑵⑶⑷⑸⑴⑵⑶⑷⑸1原因:⑴滴料温度太低或太高⑵正吹气压力过大⑶成型模与底模配合不当⑷成型模夹钳磨损严重解决方法:⑴合理调正和控制滴料温度⑵调正模子打开要平稳⑶适当调节正吹气压力2、肩部薄:原因:⑴⑵⑶⑷⑸⑹⑴⑵⑶⑷⑸⑹3、瓶肩不足:原因:⑴滴料温度太高或太低⑵成型模肩部风眼或风线不足⑶倒吹气压力过大或时间过长⑷重热时间不足⑸冷却风使用不当,初模和成模太冷解决方法:⑴合理调正料温、料形、保持料滴能顺妥的进入初模⑵调正正吹气头位置和吹气压力及时间⑶适当调节倒吹气⑷⑸⑹1⑴⑵⑶⑷⑸⑴调正并保持一定的合理的滴料温度⑵调正料形和料重,并保持料滴温度均匀⑶调正料道使料滴能爽快进入初模⑷机速要合理,冷却风使用要得当2、热爆:原因⑴机速过高⑵正吹气压力太大或时间太长⑶冷却风位置不适当⑷成型模太热或风线、风眼不适当⑴⑵⑶⑷3原因⑴⑵⑶⑷⑸⑴滴料温度要适宜,料滴形状要尽量适应初模造型⑵调节冷却风,保持成型模温度适宜⑶调正正吹气压力和吹气时间4、瓶体电话线:原因:⑴滴料温度过高⑴机速过高⑵倒吹气不足或玻料与初模接触时间短,雏胚太软⑶冷风使用不当,成型模温度太高解决方法:⑴⑵⑶5⑴⑴⑵⑴⑵⑶6原因:⑴料性长⑵滴料温度过高⑶瓶子在成型模内时间太短⑷成型模温度过高或过低解决方法:⑴改进料性,调正滴料温度⑵通知料道,保持落料爽快⑶机速要适宜,保证落料爽快⑷调正冷却风,保持成型模温度适宜⑴⑵⑴⑵⑶8⑴⑵⑶解决方法:⑴适当提高滴料温度⑵合理调整机速和冷却风⑶调换或改进模具⑷适当调正倒吹气和正吹气9、显着初模合缝线:原因:⑴滴料温度过高⑵料形太细或太粗⑴口模外径过大或初模楔X IE型太小⑵⑶⑴⑵⑶10⑴⑵⑶⑷⑸解决方法:⑴调正冲头转筒、泥碗中心一致⑵适当调正滴料温度和料形⑶调正滴料中心,使料滴正直的落入初模⑷改进初模造型⑸调换初模或清理油灰五、瓶体缺陷1、瓶底裂纹:原因:⑴滴料温度太低⑴成型吹气压力太大或时间太长⑵底模要成模配合不当,成模打开不平稳⑶⑴⑵⑶2⑴⑴⑵⑶⑷⑴适当降低滴料温度⑵改进底模与成型模之配合楔形或更换合格的模具⑶适当调节底模高度3、薄底:原因:⑴料滴重量不足⑵滴料温度太低⑴初模造型不良⑵重热时间太短⑶初模太冷,雏胚温度太低⑷⑴⑵⑶⑷4⑴⑵⑴⑵⑶解决方法:⑴适当降低滴料温度,保持标准滴料重量⑵改进初模造型⑶适当调正冷却风和倒吹风,保证获得良好的雏胚5、底不平:原因:⑴滴料温度太高或滴料超重⑴机速过快⑵瓶底和瓶体基部太厚⑶正吹气压力太小,或吹气时间太短⑷⑴⑵⑶6⑴⑵⑶⑷⑸⑹解决方法:⑴适当调正供料温度,保持料滴温度均匀⑵调正料道,使料滴能正直的进入初模⑶调节剪刀喷水适宜⑷调正冲头、转筒、泥碗使其中心一致⑸适当调节倒吹气,已获得成型良好的雏胚⑹改造初模造型7、显着闷头线:原因⑴滴料温度过高⑴闷头与初模配合不良⑵⑶⑷⑸⑴⑵⑶⑷8⑴⑴⑵翻转速度太快或太慢⑶雏胚成型太软或玻料分布不均匀⑷初模造型不良解决方法:⑴适当调正滴料温度⑵改进初模造型或雏胚成型条件⑶重热时间要适宜⑷控制口钳翻转或成模关闭速度⑸底模冷却风要适量涂油不可太多9、花底:⑴⑴⑵⑶⑷1原因:⑴⑵⑴⑵⑶闷头缝线太大。

玻璃钢制品常见缺陷及处理办法

1、玻璃纤维折叠的折纹

2、辊子滚压不充分

1、不要用力折叠纤维

2、仔细认真地滚压

变形(翘曲)

树脂收缩

1、减慢固化速度(M水、钴水加入量要适中)

2、使固化完全后再脱模

3、防止局部因放热过多而引起局部翘曲

4、脱模后正确放置产品,以防后固化时变形

5、使用低收缩的树脂

2、发生垂流(颜料色素分离)

3、添加颜料后胶衣搅拌不均

4、配好胶衣后放置时间太长

5、涂刷厚度不均

1、配料、涂刷时防止带入水份

2、提高胶衣树脂触变度以防止流挂

3、均匀涂刷

4、配料时充分搅拌

5、配好料后,使用时不能放置时间过长

固化不良

1、配料时忘记加促进剂钴水

2、使用时忘记加固化剂M水或M水加入量不够

3、搅拌不良

1、配大料时确认是否加入钴水

2、使用时一定要加入规定量的M水

3、加入M水时要搅拌均匀

伤痕及裂纹

1、擦伤

2、脱模方式不对或勉强脱模

3、模具形状不合理或局部难脱模

1、小心操作及搬运

2、采取正确的脱模方式,并且不可用力过猛

3、模具设计及加工时应考虑可脱模性

二、结构层的缺陷

缺陷

原因分析

改进措施

空洞(气泡)

1、操作时滚压不够

2、拐角处的处理不当

3、树脂过少或滚透不够

4、玻璃纤维潮湿或有水份

5、玻璃纤维与树脂浸润力差

6、因固化过快而收缩大(形成空洞)

1、操作时认真仔细,多滚压,确保排出气泡

2、拐角处的刷涂及操作要格外小心

3、确保树脂量,确保树脂充分渗透纤维

4、保证纤维干燥

5、检查验证纤维特性

6、固化剂M水加入量要适中,且要搅拌均匀。

玻璃缺陷中大气泡的对策

玻璃缺陷中大气泡的对策大家有没有注意到,有时候我们买的玻璃杯、玻璃窗,或者那面晶莹剔透的玻璃桌子,居然会在表面或者内部莫名其妙地出现一个个大气泡?这气泡就像不速之客,一下子就把玻璃的完美形态给破坏了,心情顿时大打折扣。

说真的,谁喜欢那种看着本来好好的玻璃,突然冒出个气泡,简直有点让人抓狂,不知道它从哪里冒出来的。

哎,可能有些人会觉得不就是个小气泡嘛,有什么大不了的?可你要是买了个贵贵的玻璃家具,气泡一出现,心理的那根弦就绷紧了,心里那个不舒服,简直让人头疼。

好了,咱今天就来说说这个事儿,玻璃缺陷中的“大气泡”到底是怎么来的,又该怎么办。

先给大家普及一下,这大气泡到底是怎么在玻璃里悄悄“登场”的。

玻璃的制造过程挺复杂的,首先它是由高温融化的原料——沙子、碱、石灰等,经过加热熔化成液态的玻璃,再通过不同的工艺吹制、拉制、铸制成型。

而在这个过程中,如果温度、原料、操作不当,就有可能在玻璃内部或者表面产生气泡。

特别是在冷却的过程中,气体没有及时释放出去,就形成了那些让人烦恼的大气泡。

这个气泡是材料里本身的气体造成的,有时候是生产过程中空气被困住了,没办法及时排出,导致它们悄无声息地在玻璃里藏了起来。

那气泡能不能消除呢?这就得看生产过程中的控制了。

如果生产工艺不精细,气泡就像是个“漏网之鱼”,藏得再好也会被发现。

特别是那些高端玻璃制品,比如手机屏幕、汽车窗玻璃,气泡的出现就显得格外尴尬了。

这些高精度产品如果一出现气泡,那可不是小问题,直接影响产品的质量和性能。

气泡不仅影响外观,严重的话,还可能影响玻璃的强度,甚至在使用中造成裂纹。

想象一下,原本一块完美的玻璃,结果因为一个小小的气泡,突然就不堪一击,真是让人心情大打折扣。

解决这个问题的对策又是什么呢?生产厂家得好好把控每一个环节。

说白了,精益求精。

这气泡的产生,往往与温度控制、熔化时间和空气排出等因素密切相关。

所以,制造商需要确保玻璃在熔化时达到合适的温度,温度过高或者过低,都会导致气泡的产生。

玻璃常见缺陷解决

缺陷类别缺陷名称缺陷特征主要来源产生机理可借鉴控制方法霞锆石常见疵点,白色、直径大小及形体不一,边缘清晰.霞石相对折射率低,与加拿大树脂的折射率几乎一样为1.54。

直消光,伸长方向为负。

注意霞石和磷石英方石英的区别。

三者的轮廓都比较低,但霞石的轮廓几乎看不见,方石英和磷石英相对比较明显一些。

斜锆矿相对折射率极强,轮廓极好,双折射极强,直消光,伸长方向为负。

锆石与斜锆矿一样,区别是伸长方向为正。

熔化池壁耐火材料。

斜锆矿主要来自AZS系耐火砖、锆石砖、耐火泥。

锆石来自锆石砖、耐火泥。

是熔化和原料产生的未被熔融的的烧结熟料中的K2O、Na2O在高温区对池壁侵蚀,形成结石所致。

SiO2系列(磷石英、方石英、石英应由硅砂或硅石砖产生、磷石英+方石英(少)由硅砂或硅石砖产生、磷石英+石英+方石英(少)由硅砂产生、方石英由硅石砖引起,也有由硅砂和失透引起的、方石英+磷石英(多)由硅石砖引起的、石英+磷石英由硅砂未溶解引起的、方石英(少)+斜锆矿+霞石(少)由熔化硅石砖受到飞扬料侵蚀为液体循着侧壁砖流下进入玻璃液形成的、石英(少)+磷石英(多)和石英是由未溶解的硅砂引起的。

正确建立熔化工艺制度,有效控制烧结熟料浮渣进入高温区,,将烧结熟料尽量控制在熔化部澄清带以前,这种结石生产条件就会消失;霞石、霞锆石等均为耐火砖材烧损和受到侵蚀剥落后进入玻璃液所形成的,因此重点控制窑内的气氛,给定“四小稳”实际操作的最佳参数;在每次窑体砌筑时建立耐火砖材砌筑使用档案,明确各不同材质的砖材使用部位、数量、形体构造、岩相特征等为准确判定来源提供依据,缩短解决的时间。

玻璃中常见缺陷种类及主要来源和控制方法硅质结石常见熔化夹杂物,形状大小不一,白色,边缘不清晰原料、熔化、锡槽火焰燃烧失控或石英砂颗粒过大使未被熔融的烧结熟料进入高温区,澄清过程遭到破坏,残余石英和氧化铝形成结石;因碹滴落入玻璃液中构成结石。

霞石和三斜霞石(NaOAiO3.2SiO2)所有高铝质砖、铝质砖以及AZS系列电铸砖与Na-Ca硅酸盐玻璃反应生成。

玻璃常见缺陷

缺陷分类

1 1 2 2

气泡 (气体夹杂物) 气泡 析晶与结石(固体夹杂物) 析晶与结石(固体夹杂物) 条纹和节瘤(玻璃态夹杂物) 条纹和节瘤(玻璃态夹杂物) 光学变形(析斑) 光学变形(锡斑) 划伤(磨伤) 划伤(磨伤)

3 3 4 4

5 5

玻璃中的气泡是可见的气体夹杂物,不仅影

响玻璃制品的外观质量,更影响玻璃的透明性

辊子擦伤是传动辊子与 玻璃接触时在玻璃表面留下 的由于摩擦引起的表面划伤 缺陷,这种缺陷产生的主要 原因是由于辊子表面有磨伤 或污染等。 解决办法就是及时检修 辊道和清除槽内杂质。

THANK YOU

从原料加工、配合料的制备、熔化、玻 璃液的澄清、玻璃液的均化、玻璃液的冷却、 成型及切裁等各生产过程中,工艺制度的破 坏或制作过程的差错,都会在平板玻璃原料

上表现为各种不同的缺陷。平板玻璃的缺陷成型和加工,或者造成大量的废品。

平板玻璃缺陷种类和它产生的原因是多种 多样的。根据缺陷存在于玻璃的内部和外部, 分为内在缺陷和外观缺陷。不同种类的的缺陷, 其研究方法也不同,当玻璃中出现某种缺陷时 往往需要通过很多方法研究解决,才能做出判 断。 实际上,玻璃的缺陷如同数学误差一样, 是不可能彻底消除和避免的,我们能做的只是 尽量减少操作失误出现的缺陷,以及尽最大努 力将各种缺陷降到最低。

玻璃体内存在的异类玻璃夹杂物称为玻璃 态夹杂物,属于一种较普遍的玻璃不均匀性方 面的缺陷,在化学组成和物理性质上与玻璃体 不同。 形成原因主要是硅质料、长石料的大颗粒 或超细粉团,在配合料的熔化过程中已熔化但 由于扩散不均而停留在玻璃表面拉引成型后形 成的。主要措施是加强原料的外观检查。

是玻璃表面上的微小凹坑,其形状呈平滑的圆 形,直径0.06-0.1mm,深0.05mm.这种斑点损害了 玻璃光学质量,使观察的的物像发生畸变,称“光 畸变点”。 形成原因主要是有氧化亚锡和硫化亚锡蒸汽 的聚集冷凝。减少光学变形缺陷的办法主要有,减 少氧污染和硫污染。为了防止斑点缺陷的产生,要 经常采用高压保护气体吹扫锡面上的氧化亚锡和硫 化亚锡的冷凝物,以减少光学变形缺陷。

玻璃中常见缺陷种类及主要来源和控制方法

玻璃中常见缺陷种类及主要来源和控制方法1.气泡:气泡是玻璃中最常见的缺陷之一,它源自于玻璃制造过程中含有的气体。

气泡的大小和数量会影响玻璃的透明度和强度,大气泡往往会引起玻璃的开裂和破损。

控制气泡缺陷的方法包括提高玻璃原料的纯度、控制熔融过程中的气体含量和均匀搅拌等。

2.石子:石子是指玻璃中的固体杂质颗粒,它们在制造过程中可能进入到玻璃中或者原本就存在于原料中。

石子会影响玻璃的透明度和表面光洁度,并且容易引起开裂。

减少石子缺陷的方法包括提高原料的纯度和筛选出更干净的砂子。

3.夹杂物:夹杂物是指在玻璃中存在的其他物质,如金属溶渣、弥散氧化物等。

夹杂物会影响玻璃的光学性能和力学强度。

通过控制玻璃熔融温度和时间、添加适量的脱气剂等方法可以减少夹杂物的产生。

4.云痕:云痕是指玻璃中的浑浊区域,表现为白色或灰色的条纹或斑点。

它们是由玻璃熔融过程中的不均匀冷却引起的。

云痕会降低玻璃的透明度和强度,并且在光照下易产生光晕。

减少云痕的方法包括控制玻璃的冷却速度、增加玻璃的均匀性和规范制造过程。

5.涂层不均匀:玻璃的涂层不均匀是一种表面缺陷,会导致玻璃表面的光学性能有所下降。

涂层不均匀的原因可能是涂层工艺不当,如涂层材料粘度不稳定、喷涂设备不均匀等。

控制涂层不均匀的方法包括改进工艺和设备,并加强涂层的检测和质量控制。

为控制和预防这些缺陷1.原料控制:选择高纯度的原料,特别是砂子和氧化物等,以减少杂质进入到玻璃中的可能性。

2.生产工艺优化:通过优化熔融温度和时间、控制熔融过程中的气氛等,减少缺陷的产生。

3.设备改进:改进玻璃制造设备,如加强混炼装置、优化熔池结构等,以提高玻璃的均匀性和纯度。

4.质量控制:加强对玻璃质量的监测和检测,及时发现和排除缺陷,以确保产品的质量。

玻璃瓶罐的缺陷产生原因及解决方法.

玻璃瓶罐的缺陷产生原因及解决方法目录一、小口瓶部分1、口部缺陷⑴口裂(炸口、爆口) (2)⑵口部裂纹(炸螺丝) (3)⑶颈部裂纹(爆头颈) (4)⑷瓶口不足(凹口) (5)⑸冒口(冒沿、漏口) (6)⑹瓶口不圆(扁口) (7)⑺瓶口错缝(错牙或单面高低) (8)⑻小口(小眼、细口) (9)⑼瓶首鼓出(鼓口) (10)⑽口模合缝毛刺(口子缝) (11)2、瓶颈缺陷⑴瓶颈合缝毛刺 (12)⑵瓶颈错缝(歪头) (13)⑶瓶颈歪曲(歪头) (14)⑷瓶颈过长 (15)3、肩部缺陷⑴肩部裂纹(奔膀) (16)⑵肩部薄(薄肩) (17)⑶瓶肩不足(塌肩、凹肩) (18)4、瓶体缺陷⑴瓶体歪斜(歪身) (19)⑵热爆 (20)⑶瓶体合缝裂纹(炸模缝) (21)⑷瓶体电话线 (22)⑸文字裂纹(炸刻度) (23)⑹瘪瓶(扁瓶、凹肚) (24)⑺瓶体凸肚(鼓肚) (25)⑻瓶体冷纹(冷斑) (26)⑼显著初模合缝线(铁碗线) (27)⑽瓶体壁厚不均(偏薄) (28)5、瓶底缺陷⑴瓶底裂纹(炸底) (29)⑵瓶底毛刺(模底接缝线大) (30)⑶薄底 (31)⑷厚底 (32)⑸底不平(瓶底不稳) (33)⑹偏底(瓶底偏) (34)⑺显著闷头线(闷头线大、闷头毛刺) (35)⑻闷头印偏移(翻底) (36)⑼花底 (37)6、其他缺陷⑴冷爆 (38)⑵料内大气泡(鼓眼泡) (30)⑶口部气泡(口泡) (31)⑷薄皮泡(皮泡) (32)⑸瓶颈或瓶身的折合泡 (33)⑹麻点 (34)⑺硝水(白点) (35)⑻条纹(绺子、线道) (36)⑼脏料(夹杂物、油子) (37)⑽结石(石头) (38)⑾结晶 (39)⑿剪刀印(刀印) (36)⒀细横皱纹(洗衣板纹、皱纹) (37)⒁直扫纹(刷子纹、蓑衣纹) (38)⒂油灰痕(油斑) (39)二、大口瓶部分⑴剪刀印 (14)⑵炸口 (30)⑶冒口(飞翅、带台) (31)⑷揭口 (32)⑸口不平及椭圆度 (33)⑹瓶口不足 (34)⑺瓶口平面偏差 (35)⑻闷头印偏移 (36)一、玻璃瓶罐的缺陷(小口瓶部分)玻璃瓶罐的缺陷种类很多,产生这些缺陷的原因,更是多种多样的。

玻璃缺陷在线检测系统常见问题的解决方法

0 引言传统的由人工检测玻璃质量因其固有的问题逐渐被淘汰,越来越多的玻璃生产线为了提高产品质量,减少人力支出,纷纷引进了自动缺陷检测设备。

这种设备能够不间断地对生产出来的玻璃带进行检测,同时将检测出来的缺陷类型、尺寸及位置等重要数据发送到线控,再由线控进行优化切割,可以在很大程度上提高生产效率。

所以很多玻璃厂对于玻璃在线检测仪的依赖性较大,一旦出现问题导致不能正常检测,会对企业的信用和经济效益影响很大。

能够快速找到问题的原因并解决是非常必要的。

根据多年服务玻璃生产线的经验,总结玻璃生产企业检验设备经常出现的几个问题及解决方法,希望能够帮助企业更好地使用玻璃质量检验设备。

1 相邻相机位置持续性漏检在两个相机相邻的位置,缺陷始终不能被检出,客户抱怨产品漏检。

但是检查后发现相机、光源以及软件都正常,那么问题可能会出现在哪里呢?一般主要由下列原因导致:(1)固定相机的螺丝松动导致相机的位置发生了变化,所以出现了检玻璃缺陷在线检测系统常见问题的解决方法郝星斗(伊斯拉视像设备制造(上海)有限公司 上海 201901)摘 要 玻璃缺陷在线检测系统在玻璃生产行业获得广泛应用,通过智能相机,其能够不间断地对玻璃带进行检测。

系统检测出来的缺陷类型、尺寸大小及缺陷位置等重要数据发送到线控,再由线控进行优化切割,可以在很大程度上提高生产效率。

在生产过程中有时会有缺陷漏检、核心尺寸不稳定等情况出现。

根据在调试过程中遇到的一些问题,提出了如何能够快速找到问题产生原因和解决问题的方法。

关键词 玻璃缺陷在线检测设备;玻璃缺陷;智能相机中图分类号:TQ171 文献标识码:A 文章编号:1003-1987(2020)06-00-0The Solution to Usual Problems for on Line Inspection System of Glass DefectsHAO Xingdou(ISRA VISION(SHANGHAI)CO., LTD., Shanghai 201901,China)Abstract: Glass defect online detection system has been widely used in the glass production industry.Through intelligent camera, it can continuously detect the glass belt. Important data such as defect type, size and defect location detected by the system are sent to the wire control, and then the wire control is used to optimize the cutting, which can greatly improve the production efficiency. In the process of production, sometimes there will be defects missed, the core size is not stable and so on.According to some problems encountered in the process of debugging, how to quickly identify the cause of the problem and how to solve it is proposed.Key Words: Glass defects online detection equipment, glass defects, smart cameras395——————————作者简介:郝星斗(1989-),主要从事玻璃缺陷在线检测系统的开发研制。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

缺陷类别缺陷名称缺陷特征主要来源产生机理可借鉴控制方法霞锆石常见疵点,白色、直径大小及形体不一,边缘清晰.霞石相对折射率低,与加拿大树脂的折射率几乎一样为1.54。

直消光,伸长方向为负。

注意霞石和磷石英方石英的区别。

三者的轮廓都比较低,但霞石的轮廓几乎看不见,方石英和磷石英相对比较明显一些。

斜锆矿相对折射率极强,轮廓极好,双折射极强,直消光,伸长方向为负。

锆石与斜锆矿一样,区别是伸长方向为正。

熔化池壁耐火材料。

斜锆矿主要来自AZS系耐火砖、锆石砖、耐火泥。

锆石来自锆石砖、耐火泥。

是熔化和原料产生的未被熔融的的烧结熟料中的K2O、Na2O在高温区对池壁侵蚀,形成结石所致。

SiO2系列(磷石英、方石英、石英应由硅砂或硅石砖产生、磷石英+方石英(少)由硅砂或硅石砖产生、磷石英+石英+方石英(少)由硅砂产生、方石英由硅石砖引起,也有由硅砂和失透引起的、方石英+磷石英(多)由硅石砖引起的、石英+磷石英由硅砂未溶解引起的、方石英(少)+斜锆矿+霞石(少)由熔化硅石砖受到飞扬料侵蚀为液体循着侧壁砖流下进入玻璃液形成的、石英(少)+磷石英(多)和石英是由未溶解的硅砂引起的。

正确建立熔化工艺制度,有效控制烧结熟料浮渣进入高温区,,将烧结熟料尽量控制在熔化部澄清带以前,这种结石生产条件就会消失;霞石、霞锆石等均为耐火砖材烧损和受到侵蚀剥落后进入玻璃液所形成的,因此重点控制窑内的气氛,给定“四小稳”实际操作的最佳参数;在每次窑体砌筑时建立耐火砖材砌筑使用档案,明确各不同材质的砖材使用部位、数量、形体构造、岩相特征等为准确判定来源提供依据,缩短解决的时间。

玻璃中常见缺陷种类及主要来源和控制方法硅质结石常见熔化夹杂物,形状大小不一,白色,边缘不清晰原料、熔化、锡槽火焰燃烧失控或石英砂颗粒过大使未被熔融的烧结熟料进入高温区,澄清过程遭到破坏,残余石英和氧化铝形成结石;因碹滴落入玻璃液中构成结石。

霞石和三斜霞石(NaOAiO3.2SiO2)所有高铝质砖、铝质砖以及AZS系列电铸砖与Na-Ca硅酸盐玻璃反应生成。

Ai2O3+Na2O---Na2O.Ai2O3+2SiO2(霞石);原料中硅线石和红柱石,含有高铝质的矿物与Na-Ca硅酸盐玻璃反应生成;霞石的产生的根本条件是三氧化二铝的存在。

如硅石砖、锆石砖、ZS耐火泥。

在玻璃原板上常见的属于铝硅质结石的晶体有:粘土熟料、刚玉(见图22 图23)β—铝氧(见图24)莫来石、霞石(见图25)、三斜霞石(见图26)等,而且几种晶体往往彼此共存在一起如刚玉与β—铝氧共存等(见图27)。

这些晶体都有自己的形状和光学特征,因此是不难鉴别的。

通过各晶体的特征找出是哪个部位的铝硅质耐火材料受侵蚀的结石,以便采取相应措施将其消除。

众所周知,铝硅质耐火材料与硅酸盐玻璃液(或粉料及挥发物)的接触反应一般认为:熟料颗粒被逐渐解体成为残余颗粒(粘土熟料)在它的周围可能生长出较大的莫来石和β—铝氧,其次可能出现霞石以及玻璃相,如果反应作用更进一步发展,那么熟料颗粒就可能转化成零散碎屑,甚至全部转化为莫来石,β—铝氧、刚玉、霞石、三斜霞石等晶体。

虽然在高温状态下熟料颗粒由开始被解体到新晶体的生成是需要一定时间的,这就是说通过岩相鉴定较迅速的找到铝硅质耐火材料受侵蚀的部位是可能的。

正确建立熔化工艺制度,合理控制火焰燃烧气氛,油、气、风按比例调整,加强控制原料矽砂的粒度,严格按操作规程操作和合理的日常熔窑管理。

铝硅质耐火材料一般带长线而硅质耐火材料不带长线,一般铝硅质耐火材料的结构较致密,浮渣、斜锆石等就比较疏松而硫酸钠斑点往往呈较清楚的浮白轮廓铝硅质结石旁有时有一些小气泡,过去一般认为料粉结石中才可能有粗大气泡聚集在一起,其实不仅如此,检修熔窑时(自然被侵脱落与热修)掉进玻璃液中的硅砖、耐火泥形成的结石大都带有大量大的气泡。

磷石英、磷石英+方石英(少)。

磷石英:其晶体形态有片状、柱状、针状、树枝状、双晶等一般在熔化由硅砂或者硅石砖产生的由未熔石英转化的磷石英多呈针状。

硅质耐火材料中磷石英往往可保持原硅砖中之双晶结构(见图6 图7 图7a)当硅砖在熔窑中长期使用受侵蚀滴落下来之结石中磷石英可呈柱状、有时与方石英共存(见图8 图9)。

对于用重油作燃料的熔窑其大碹(硅质)的侵蚀主要是砖缝“掏洞”,其原因初步认为是废气中的芒硝蒸汽冷凝后(芒硝蒸汽在1430℃时冷凝形成液体芒硝)对硅砖侵蚀形成。

而洞中的霜状物为大片状磷石英(见图10)。

窑内的温度制度要稳,减少对耐火砖材的侵蚀,重点控制火焰的燃烧状态。

避免过高、过长造成对胸墙和煊顶的烧损,也避免过短、过低造成化料困难形成浮渣及导致窑内的料堆飞扬。

由未熔石英转化的磷石英多呈针状。

硅质耐火材料中磷石英往往可保持原硅砖中之双晶结构(见图6 图7 图7a)当硅砖在熔窑中长期使用受侵蚀滴落下来之结石中磷石英可呈柱状、有时与方石英共存(见图8 图9)。

适当调整芒硝含量小于3%。

磷石英+石英+方石英(少)一般在熔化由硅砂引起的参照上款。

控制硅质料的进货质量,尤其是大颗粒和细粉;必要时可更换细筛网,强化平筛的作业质量。

防止大颗粒或皮带下的污染料二次进入。

方石英、方石英+磷石英(少)一般在熔化由硅石砖引起的,也有由硅砂和失透引起的。

未熔石英这种石英一般认为来源于未熔硅质粉料和硅质耐火材料(包括硅质泥)。

未熔石英常呈单独或集聚的颗粒存在(见图1),而且在颗粒周围往往生长出针状磷石英(见图2),或骨架状方石英(见图3),这种情况是由于石英周围的硅氧富集在冷却时以方石英或磷石英形式析出附着生长在颗粒状石英周围。

在熔窑上受侵蚀落入玻璃液的侵蚀产物往往已转化成骨架状方石英或管柱状磷石英,然而在使用硅砖泥进行热修的则常常形成未熔石英结石带上玻璃板面。

石英、石英+磷石英原料硅砂大颗粒和碎玻璃中大颗粒砂子由硅砂未溶解引起的。

结石中含透辉石说明玻璃中过量的苦灰石或纯碱不足,这就牵涉到称量不准或混合不均的问题,而硅氧富集的玻璃液则是SiO2过量或缺碱的情况下熔融产生的。

未熔石英的料粉结石在一般情况下是遇不到的,只有在熔窑大水管前捞出的硅质浮渣中偶尔可见,因为硅质浮渣中的未熔石英大部分都已转化成折射率小于玻璃的初生态方石英和方石英了(见图 4图5)。

检查原料的筛分和称量系统。

方石英(少)+斜锆矿+霞石在熔化过程由于熔窑内的硅石砖受到飞扬料的侵蚀,产生的液体循着侧壁砖流下进入玻璃液,形成这种结石结石中的斜锆石是重结晶状的,那就可以肯定结石是来源于高温带(玻璃熔化带等)含锆质耐火材料受玻璃液(或粉料挥发物)的侵蚀产物了。

有时重结晶状斜锆石还和骨架状方石英共存在同一高粘度玻璃结瘤中),当然这种情况更无疑是来自熔化部的耐火材料了,必须采取四小稳的作业制度来控制,以减轻玻璃液对耐火材料的侵蚀。

SiO2系列石英类片状氧化铝窑内窑炉修补时的耐火泥引起的热补或维修熔窑时应采取措施防止或尽量减少泥料掉入窑内。

霞石+一次α-氧化铝+斜锆矿;霞石+2次α-氧化铝+斜锆矿熔窑内由F.AZS产生。

F.AZS砖与玻璃接触,首先是母式玻璃与玻璃液相扩散,然后氧化铝开始以比斜锆矿快速溶解在玻璃中所形成的。

控制窑内的火焰气氛;保窑风机的风量开度合适;在保证玻璃熔化质量的前提下窑内的温度烧下限。

霞石+2次α一氧化铝+杂质熔窑内由混入的粘土质或碎玻璃引起的控制原料特别是碎玻璃的质量,防止杂质混入1次α-氧化铝+2次α-氧化铝熔窑内由高铝砖和铝系电铸砖形成的降低窑压、控制火焰长度和窑内温度。

降低窑体的烧损,减少耐火材料的剥离的几率。

霞石、1次2次α-氧化铝的混合体熔窑内由F.AZS或α/β-氧化铝砖产生的同上霞石+斜锆矿玻璃液上面的池壁砖、挂钩砖、胸墙该处由于受到玻璃飞扬料的侵蚀慢慢流入玻璃液中,刚进入玻璃中结石是由玻璃质和斜锆矿组成的。

由于玻璃温度高,一般重新熔于玻璃液中,溶解后这部分玻璃液流到低温部再析出形成这种结石选用高质量的耐火材料,保证窑体的砌筑质量;稳定窑内的压力、火焰气氛、温度制度和玻璃液面。

1次斜锆矿+霞石池壁砖(F.AZS)、液面线处玻璃液面处温度较高,熔窑使用后期时液面线处受到玻璃液的侵蚀和对池壁直接侵蚀剥落后进入玻璃液中形成。

加强对熔窑的日常维护,必要时对池壁进行绑砖、绑水包和加大风冷强度;适当降低液面高度;拉引量要稳定。

霞石+1次或2次斜锆矿。

斜锆石晶体形态有熔融粒状、微晶状、骨架状、羽毛状、雪花状、杆状及叶脉状等。

在锆刚玉砖中游离的斜锆石是呈熔融粒状的(见图28、29)而在玻璃中重结晶品的斜锆石则形状较多有微晶形(见图30)骨架状(见图31)羽毛状(见图32)雪花状(见图33)杆状(见图34 35)和叶脉状(见图36等)。

池壁砖、液面下部池壁砖一直与玻璃液接触,其中的母式玻璃与玻璃液相互扩散,氧化铝以比斜锆矿溶解速度快2-3倍的溶解速度溶于玻璃液中,并生成霞石同时形成高粘质性反应层,这样共晶的斜锆矿变多了被玻璃液带出产生结石。

斜锆石晶体形态有熔融粒状、微晶状、骨架状、羽毛状、雪花状、杆状及叶脉状等。

在锆刚玉砖中游离的斜锆石是呈熔融粒状的(见图28、29)而在玻璃中重结晶的斜锆石则形状较多有微晶形(见图30)骨架状(见图31)羽毛状(见图32)雪花状(见图33)杆状(见图34 35)和叶脉状(见图36等)。

这种现象显然是溶解在玻璃中的氧化锆(ZrO2)在冷却过程中析出所致。

所以从斜锆石的晶体形态也能寻找到受侵蚀的部位。

根据受侵蚀部位耐火砖材确定措施。

霞石和α-氧化铝类夹杂物霞石和2次斜锆矿池底砖玻璃流速缓慢,池底砖与玻璃液在高温下反应后长时间滞留于池底部形成:玻璃液--霞石+2次斜锆石反应层--远未变质层;当玻璃液面巨大波动温度剧烈变化产生一种推力,把底部含有成长2次斜锆矿的玻璃带出形成结石。

保证窑内温度制度的平稳。

当温度出现较大的波动进行调整时,应注意防止池底的玻璃液上翻,通过温度的调整缩短上下对流的时间。

锆石:锆英石(ZrO2 SiO2)斜锆石(ZrO2熔窑内在熔窑修补时捣打料落入窑内形成的。

斜锆石晶体形态有熔融粒状、微晶状、骨架状、羽毛状、雪花状、杆状及叶脉状等。

我们知道在锆刚玉砖中游离的斜锆石是呈熔融粒状的(见图28、29)而在玻璃中重结晶品的斜锆石则形状较多有微晶形(见图30)骨架状(见图31)羽毛状(见图32)雪花状(见图33)杆状(见图34 35)和叶脉状(见图36等)。

这种现象显然是溶解在玻璃中的氧化锆(ZrO2)在冷却过程中析出所致。

所以从斜锆石的晶体形态也能寻找到受侵蚀的部位。

热修补窑时要制定防止泥料掉落窑内的措施。

定期对窑体进行检查根据熔窑砖材的烧损情况采取措施。

耐火棉结石熔窑或流道处用于保温的耐火棉落入玻璃液中从而形成在窑体和流道保温、引头子后及事故处理后要及时干净地清除耐火棉。