单一材质可回用汽车内饰产品的开发-最新文档

汽车内饰材料产品描述报告参考模板

汽车内饰件产品强制性认证产品描述

申请编号:

1.概述:该单元包括(写具体种数)种内饰材料产品,其中(写具体型号)为典型产品,覆盖(写具体型号),单元中的非单元中的非典型产品与典型产品的差异描述——填写差异描述表。

2.主要参数

2.1产品名称/型号:

2.2商标:

2.3产品应用部位:

2.4单一材料产品构成材料名称/生产厂:

2.4.1正面颜色及厚度:

2.4.2编织/制造方式:

2.5层积复合材料

2.5.1层积材料层数:

2.5.2各层材料(由暴露面起逐个填写)名称/生产厂:2.5.3表层颜色:

2.5.4各层厚度、编织/制造方式:

2.5.5层间结合方法:

2.6 添加剂种类和比例:

2.7材料厚度:

2.7.1最小厚度及最小厚度部位指示图:

2.7.2最大厚度及最大厚度部位指示图:

2.8燃烧速度:

汽车内饰件典型产品与非典型产品差异描述表

申请编号: 共页第页

注:1.产品名称应准确、清楚表达认证产品。

无差异空格内填写---.加工工艺及制造方式应准确、清楚表达.

2.对于层积复合材料,材质及厚度应按:第一层/第二层/。

格式填写。

3第一行内填写典型产品,其它行内填写非典型产品。

授权人签字(盖公章):

关键零部件及材料清单

List of Key Components and Materials

申请编号:共页第页

注:材料名称与材质:应准确、清楚表达典型产品与非典型产品所用材料的名称及材质, 生产单位名称填写完整

授权人签字(盖公章):友情提示:范文可能无法思考和涵盖全面,供参考!最好找专业人士起草或审核后使用,感谢您的下载!。

汽车内饰合成革的开发应用及发展

汽车内饰合成革的开发应用及发展合成革在汽车内饰中的应用领域。

合成革具有防水、易清洁、抗磨损、环保等特点,因此在汽车内饰中得到了广泛的应用。

目前,合成革主要应用于汽车座椅、车门板、中控台和仪表盘等部位。

合成革在汽车内饰中的应用形式。

合成革在汽车内饰中的应用形式多种多样,可以是仿真皮、PVC革、PU革等材质,颜色、纹理也是多样化的。

无论是经典的黑色、奢华的咖啡色还是时尚的亮色,都能够满足不同消费者的需求。

汽车内饰合成革的开发成果。

随着科技的不断进步,汽车内饰合成革的开发成果也愈加丰富。

在材料方面,不仅实现了对真皮材质的高度仿真,而且还具有更好的耐磨、抗老化等性能。

在工艺方面,采用了更加先进的纺织、印刷、涂覆等技术,使得合成革的外观更加美观、质量更加稳定。

在环保方面,更加注重了废水、废气的处理,以及对有害物质的控制,致力于打造更加绿色环保的汽车内饰材料。

汽车内饰合成革的市场前景。

随着人们生活水平的提高和对汽车内饰品质要求的提升,合成革市场需求量也逐渐增加。

合成革的优点在于价格低廉、易加工、色彩鲜艳多样,因此在市场上具有较大的竞争优势。

未来,合成革有望继续在汽车内饰领域占据主导地位,预计市场规模将会持续扩大。

汽车内饰合成革的发展趋势。

随着汽车产业的不断创新,汽车内饰合成革也将会迎来新的发展机遇。

未来,随着智能网联汽车的普及和升级,对于汽车内饰合成革的需求将会更加高大上化。

环保、轻量化、智能化等概念也将在汽车内饰合成革的开发中得到更好的体现。

相信在不久的将来,汽车内饰合成革必将迎来更加美好的发展前景。

汽车内饰件开发流程及优化

汽车内饰件开发流程及优化摘要:在对汽车内饰件开发管理的过程中,工作人员需要对现有的开发流程进行优化和改善,对其中不合理的地方进行更新、删减,以此来提高相关工作开展的质量和效率,在此过程中设计人员、生产人员以及研发人员需要采取相互协同、相互合作的工作模式,以此来确保相关工作能够稳定、高效地进行。

关键词:汽车内饰;开发流程;优化引言:在对汽车内饰件进行开发管理的工作中,要严格按照相应的规范流程来进行,借助规范化、标准化、体系化的管控程序,结合信息化管控策略,借助BIM系统以及相关技术在设计过程中进行相互总结、相互探讨来提高针对汽车内饰件开发工作的质量和效率。

一、汽车内饰件新产品开发流程现状概述在当今互联网数字化时代,在对汽车内饰件开发以及造型设计管理的过程中也融入了各种信息化技术的使用,使得不同材质之间的搭配、使用更加合理、科学、简洁,此外汽车内饰件所具备的功能性也得到了增强,相关产品趋于多样化、功能独特化方向进行发展、转换,并且相关内饰件所具备的审美文化和审美价值也在不断提升,当前新产品的开发流程包含以下几个方面。

首先需要完成对汽车内饰件新产品的策划管控,在此过程中通常是由企业内部的市场营销部门以及策划部门优先完成对新产品市场的开拓和调研,对于相关新产品的开发工作所具备的可行性和科学性进行审查、审视,再参照相应的市场份额以及生产标准来进行必要的报价,之后再通过第二轮或第三轮的探讨报价之后来对产品最终的价格进行确认,再将产品的功能达成需求向开发小组进行展现,来拟定相应的开发计划。

之后便是实施产品设计,在产品设计过程中需要前期的营销策划部同设计部、技术部共同来落实、完善相应的工作,由设计工程师负责开展相应的工作,参考开发计划结合多种设计工具完成对产品方案的有效设计和完善,当完成对产品方案的设计之后则需要对相关设计样板进行检验和审核,在完成审核之后则需要对相关工艺模具进行选取和使用,对各项模具参数以及工艺参数进行确认,由装备生产部完成对工装模具的有效生产和制造,在完成对模具的生产制造之后,则需要按照相应的生产流程来进行制程验证,在制程验证的过程中主要考量是否具备大批量生产的可行性以及在工艺方面是否存在相应的欠缺,及时结合多个部门对样品进行检验、审核,再通过市场调研,得到用户对相应设计的认可之后,便可以按照计划进行生产制造,配合相应的工具实施小批量的生产,采取循序渐进,由少到多的生产策略,在小批量生产无压力之后便可以实施大规模的生产制造。

汽车内饰合成革的开发应用及发展

汽车内饰合成革的开发应用及发展【摘要】合成革是汽车内饰中广泛使用的材料之一,其在汽车设计与制造中扮演着重要角色。

本文首先介绍了合成革在汽车内饰中的使用情况,接着分析了合成革的特点和优势,包括易清洁、耐磨、环保等特性。

然后探讨了合成革在汽车工业中的开发应用,以及未来发展趋势,指出其在汽车内饰设计中的创新应用。

展望了汽车内饰合成革的发展前景,分析了其对汽车工业的影响,并提出了未来发展方向。

通过对合成革在汽车内饰中的发展应用及趋势进行深入分析,为汽车行业的发展提供了借鉴和启示。

【关键词】汽车内饰、合成革、开发应用、发展趋势、设计创新、发展前景、汽车工业、影响、未来方向1. 引言1.1 背景介绍随着科技的不断进步,合成革的性能也在不断提升,其在耐高温、耐磨损、易清洁等方面具有明显优势。

汽车制造商和设计师们越来越倾向于选择合成革作为汽车内饰的主要材料。

合成革的生产成本相对较低,生产工艺也更加环保,符合现代社会对可持续发展的要求。

本文将就汽车内饰合成革的开发应用及发展进行深入探讨,探讨其在汽车工业中的应用和未来发展趋势,为相关行业提供参考和借鉴。

1.2 研究目的本文的研究目的旨在探讨汽车内饰合成革的开发应用及发展趋势。

通过对合成革在汽车内饰中的使用、特点及优势、开发应用以及发展趋势进行深入分析和研究,旨在为读者提供对合成革在汽车工业中的重要性和前景有更清晰的认识。

本文也将介绍合成革在汽车内饰设计中的创新应用,探讨合成革在汽车工业中的影响以及未来发展方向。

通过本文的研究,我们将更深入地了解汽车内饰合成革的制造工艺、材质特性以及产品性能,从而为汽车制造商和设计师提供更多关于合成革的设计灵感和技术支持。

也将为消费者提供选择合成革材料时的参考依据,帮助他们更好地了解汽车内饰合成革的优势和品质,为他们提供更舒适、美观和环保的驾驶体验。

1.3 意义汽车内饰合成革的开发应用及发展具有重要意义。

合成革的应用可以有效地替代真皮,降低汽车制造成本,提高汽车内饰的耐用性和易清洁性,提升用户的舒适感受和使用体验。

汽车内饰合成革的开发应用及发展

汽车内饰合成革的开发应用及发展一、合成革的特点合成革是一种人造材料,由基材、涂层和表面处理构成。

其特点是防水、耐磨、易清洁、防污、颜色多样等。

合成革的品种很多,可以分为PVC合成革、PU合成革、TPO合成革等。

其中,PVC合成革具有良好的可塑性和成本优势;PU合成革则更接近真皮的质感,但价格略高;TPO合成革则减少了有害物质的使用,极具环保性。

二、合成革的开发应用1. 汽车座椅:座椅材料是影响车内舒适度和美观度的重要因素,合成革可以根据设计需要进行多种颜色、花纹和手感的开发,从而提高座椅的质感和品质。

2. 门板和仪表板:合成革不仅在座椅上有应用,在车门板和仪表板上也常见。

门板上的合成革能够保护内饰免受水渍和污垢的腐蚀;而印上木纹或金属纹路的合成革则可以为车内增加豪华感。

3. 汽车顶棚:合成革可以用于车顶内衬及天窗边框的装饰,增加车内空间的美观度。

4. 方向盘和换挡杆套:合成革可以提供更好的手感和防滑性,方便用户手部的操作和掌握。

三、合成革的发展趋势1. 个性化和定制化:随着人们对个性化和定制化的要求越来越高,合成革将不再是单一颜色和花纹的产品,而是能够根据不同用户需求进行定制的产品。

2. 环保和健康:随着绿色环保意识的增强,合成革产品将会更注重环保,采用更加环保的材料和生产工艺,减少 VOCs 的排放,以满足用户对健康、环保的要求。

3. 智能化:随着汽车智能化的进一步发展,合成革也将与智能化相结合,例如搭载温度、夜间感光等感应器,可以实现自动调节肘托和座椅温度等功能。

总结,合成革是汽车内饰材料的重要组成部分,随着汽车行业的发展,未来合成革将更注重环保、智能化和个性化发展,为用户提供更加优质的汽车内饰体验。

汽车内饰合成革的开发应用及发展

汽车内饰合成革的开发应用及发展汽车内饰合成革是一种人工合成的材料,由合成纤维、塑料等组成。

它具有很强的耐磨性、耐高温、耐化学腐蚀性能,同时具备纹理清晰、柔软舒适、易清洁等特点。

汽车内饰合成革已经成为汽车内饰材料的重要选择。

首先是座椅。

座椅是汽车内饰合成革的最主要应用领域之一。

汽车座椅需要具备舒适性、耐磨性、耐污性等特点,而合成革可以很好地满足这些要求。

合成革的表面可以印花、压纹,使得座椅具有更好的观感和舒适度。

其次是门板和中控台。

汽车的门板和中控台经常会被触摸和操作,因此需要具备良好的耐磨性和耐污性。

汽车内饰合成革的耐用性能可以满足这些要求,并且其柔软舒适的特点也满足了人们对于舒适度的追求。

汽车内饰合成革还可以应用于天花板、方向盘套、挡把套等部位。

天花板需要具备一定的拉伸性能和装饰效果,合成革因其可以进行各种纹理处理,所以可以进行多样性的设计。

方向盘套和挡把套需要有良好的手感,抗菌性和耐磨性,汽车内饰合成革都能满足这些要求。

汽车内饰合成革的发展也呈现出以下几个趋势:首先是环保性。

随着社会对环境保护的重视程度的提高,人们对于汽车内饰材料的环境友好性要求也越来越高。

在合成革的生产过程中,有害物质的释放是一个关注的焦点,未来的合成革开发应用将更加注重环境保护的要求,减少有害物质的使用。

随着科技的发展,汽车内饰合成革的耐用性能不断提高,价格也越来越适中,所以合成革的应用范围越来越广。

未来的合成革开发应用还将更加注重舒适性、智能化等方面的改进,以提升用户体验。

汽车内饰合成革的开发应用及发展是一个不断推陈出新的过程。

随着技术的进步和消费者需求的不断变化,合成革将在汽车内饰领域发挥越来越重要的作用。

通过不断改进和创新,汽车内饰合成革将不断满足人们对于汽车内饰的需求,为人们提供更好的驾乘体验。

汽车内饰合成革的开发应用及发展

汽车内饰合成革的开发应用及发展随着汽车工业的快速发展,汽车内饰合成革作为汽车内饰新一代材料已经广泛应用。

合成革是一种人工合成的材料,它是通过合成化学方法使天然皮革表面的细胞组织与纹理结构与化学纤维材料进行结合而制成的。

下面将从汽车内饰合成革的开发、应用及发展三方面进行分析。

随着人们对汽车内饰的要求越来越高,汽车内饰合成革的开发越来越快。

从以前的单一颜色到现在的多彩多样,从纹理单一到多种不同的花纹,从质感逊色到真皮相近,可以说汽车内饰合成革在不断地进步与完善。

汽车内饰合成革的开发,主要通过高分子材料的不断升级与完善来实现。

目前,汽车内饰合成革中最常用的材料为聚氨酯合成皮革,同时也有聚氯乙烯、聚丙烯和聚酯等材料。

这些材料均有其独特的性能,如聚氨酯合成皮革具有耐磨、防污、耐高温、易打理等性能;聚氯乙烯合成皮革具有防火、耐褪色、防水等性能。

由于汽车内饰合成革具有耐用、防污、无异味等特点,因此广泛应用于汽车座椅、车门内侧、车顶内衬、仪表板等多个方面。

下面分别进行介绍。

1. 汽车座椅汽车座椅在车内的占位率最大,所以车主对座椅舒适性、触感、外观要求都非常高,因此汽车座椅是汽车内饰合成革应用最广泛的领域之一。

车内使用的合成革大都是采用顶级仿真皮,表面纹理、颜色和真皮相似,质感柔软细腻,并且易于清洁保养。

2. 车门内侧车门内侧是车门卡板和车门内把手的制作材料,一般采用质地细腻,耐磨耐用,不易开裂的合成革材料。

合成革能够根据企业的需求,进行自由组合,设计出符合车主需求的高端汽车内饰。

3. 仪表板汽车仪表板作为汽车内饰最重要的部位之一,必须选择高性能的内饰材料。

而合成革正是一种具备软质、弹性、耐划痕、热稳定性、抗水解性、不变形等高性能的汽车内饰材料。

比如,现代汽车的新款豪华轿车,仪表板内侧及扶手部分均采用人造合成革,这些部位的使用寿命比真皮更为持久,同时还具有更好的保养性能。

随着新材料的不断引进和技术的不断更新,汽车内饰合成革的未来发展方向将更具前瞻性和可持续性。

汽车内饰纤维材料的开发现状与发展趋势

汽车内饰纤维材料的开发现状与发展趋势【摘要】汽车内饰面料是重要的内饰表皮材料。

在我国消费者对汽车内部质量的需求日益提高的今天,汽车内部织物的开发与开发显得尤为关键。

本文介绍了目前国内外关于汽车内饰使用纤维材料的最新发展,主要有:原液着色纤维、可再生纤维材料、混纺花式纱线、高亮光和全消光纤维、其他特殊纱线等。

并根据其消费特征,从天然纤维、再生再生纤维、生物基合成纤维和智能纤维材料等方面讨论了其发展动向。

关键词:汽车用纺织品;纺织纤维材料;应用现状;发展趋势0.引言目前,我国汽车内饰用的纤维原料多为聚脂,涤纶长丝和短纤纱均有使用,其中长丝的使用比例则在90%以上,其主要的长丝品种可以分为变形丝(ATY)、低弹丝(DTY)和全牵伸丝(FDY)。

近几年,由于我国汽车产业的迅速发展,我国的汽车用纺织品产业得到了长足的发展,其产品开发与生产呈现出多样化、高感知化、高性能化、智能化等特征。

随着消费者日益增长的消费需要,大量的新结构纤维、高性能功能纤维和高性能纤维材料被广泛地用于汽车内部装饰材料的研发。

除了纤维结构和性能上的改变,汽车内部纤维的组成也在悄悄地改变,天然纤维、生物纤维等也逐步被用于汽车内饰制品的研发。

1.汽车内饰用新型纤维材料及加工技术研究进展1.1原液着色纤维汽车内衬面料通常采用三种染色方法:纱线染色、面料染色和原液着色。

前两种染色方法较为普遍,但是无论是纱线染色,或是面料染色,都需要耗费大量的水、电、汽等能源,而且会产生大量的污染,在当前节能环保形势严峻的情况下,开发和利用原液着色织物将是今后的发展方向。

按要求配制色母料,将色母料按规定的配比加入到涤纶纤维中,通过螺杆挤压进行纺丝,制备出有色聚酯长丝,再根据设计需要进行空气变形或者假捻变形,制成原液着色的空变丝。

采用原色着色技术制成的彩色染料,具有良好的一致性和稳定性,适用于大规模的生产,摩擦、耐光色牢度性能优异,且不需要任何的染色工艺,使制造过程绿色环保、降耗节能。

汽车内饰可行性研究报告

汽车内饰可行性研究报告一、前言汽车内饰是指汽车内部的各种装饰和功能配件,包括座椅、仪表盘、中控台、车门饰板等。

汽车内饰的设计和制作对汽车的整体品质和舒适度都有着重要的影响,因此在汽车制造业中占据着重要的地位。

在日益激烈的市场竞争中,汽车内饰不仅要满足功能性和实用性的要求,还需要具有时尚、个性化的设计,以吸引消费者的眼球,从而提升汽车品牌的竞争力。

因此,对汽车内饰的可行性进行深入研究,对于汽车制造企业以及汽车内饰设计和制作企业都具有重要意义。

本报告对汽车内饰的可行性进行研究,主要包括市场需求分析、技术可行性分析、成本效益分析和未来发展趋势分析等方面,旨在为汽车制造企业和汽车内饰设计和制作企业提供参考,为其制定战略规划和产品研发提供依据。

二、市场需求分析1. 消费者需求汽车内饰是用户在购车时非常关注的一个方面。

消费者对汽车内饰的需求主要体现在以下几个方面:(1)舒适性:舒适性是消费者购车考量的重要因素,而汽车内饰的设计和材料选择对舒适性有着直接的影响。

消费者希望汽车内饰能够提供舒适的座椅、柔软的触感、静音的环境等。

(2)时尚感:随着消费者消费观念的提升,他们对汽车内饰的外观设计也加以重视。

消费者希望汽车内饰能够体现时尚和个性化,满足不同年龄、性别、职业等消费者群体的需求。

(3)功能性:消费者希望汽车内饰具有丰富的功能性,能够满足日常使用的需求。

例如,方便的储物空间、智能的多媒体系统、便捷的控制按钮等。

2. 市场趋势随着社会的不断发展和科技的进步,汽车内饰市场也在不断变化。

未来汽车内饰市场的发展趋势主要包括以下几个方面:(1)个性化定制:消费者对个性化产品的需求不断增加,汽车内饰也不例外。

未来汽车内饰市场将朝着个性化定制的方向发展,消费者可以根据自己的喜好和需求选择定制化的内饰产品。

(2)智能化设计:随着人工智能、大数据等技术的广泛应用,未来汽车内饰也将朝着智能化设计的方向发展。

例如,智能座椅、智能控制系统、智能互联功能等。

单一材质可回用汽车内饰产品的开发

单一材质可回用汽车内饰产品的开发作者:王益重来源:《科教导刊》2014年第24期摘要汽车用纺织品按用途可分为装饰、功能、增强用材料三大类。

而单一材质可回用汽车内饰产品,主要立足于汽车内饰纺织品材料,满足循环经济的发展模式。

以低耗、低投入为特征,符合可持续发展科学理念。

通过采用单一可回收的聚酯采用材料,开发出阻燃有色纤维,再加工复合成的无纺布汽车内饰材料,其性能指标测试结果表明,这种产品性能能满足汽车行业对纺织品的要求,且产品达到环保要求。

关键词经济纺织可回用产品开发中图分类号:TS186 文献标识码:ADevelopment of Single Material Can be Reused in Automotive Interior ProductsWANG Yizhong(Anhui Xinji Coal and Electric Group, Huainan, Anhui 232001)Abstract Automotive textiles can be divided according to purpose decorative, functional,reinforcing material three categories. The single material can be reused automotive interior products,mainly based on the automotive interior textile materials, to meet the development pattern of circular economy. With low consumption, low investment is characterized, in line with the scientific concept of sustainable development. By using single recycled polyester materials, the development of flame colored fibers, and then processed into nonwoven composite automotive interior materials, its performance test results show that the performance of this product can meet the requirements of the automotive industry for textiles, and the products meet environmental requirements.Key words economics; textile; reused; product development非织造布是近年来纺织业中发展较快的新兴领域,它具有工艺流程短、产量高、原料来源广泛、产品性能可按需要来进行设计且用途广泛等优点。

汽车座椅面料产品的开发研究

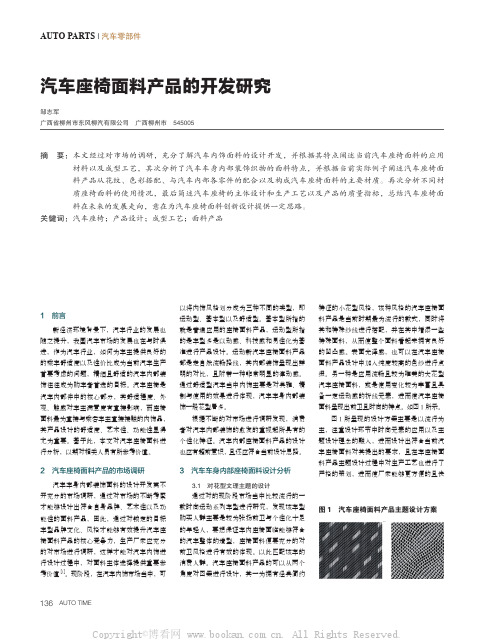

136AUTO TIMEAUTO PARTS | 汽车零部件汽车座椅面料产品的开发研究邹志军广西省柳州市东风柳汽有限公司 广西柳州市 545005摘 要: 本文经过对市场的调研,充分了解汽车内饰面料的设计开发,并根据其特点阐述当前汽车座椅面料的应用材料以及成型工艺,其次分析了汽车车身内部装饰织物的面料特点,并根据当前实际例子阐述汽车座椅面料产品从花纹、色彩搭配、与汽车内部各零件的配合以及构成汽车座椅面料的主要材质。

再次分析不同材质座椅面料的使用情况,最后简述汽车座椅的主体设计和生产工艺以及产品的质量指标,总结汽车座椅面料在未来的发展走向,意在为汽车座椅面料创新设计提供一定思路。

关键词:汽车座椅;产品设计;成型工艺;面料产品1 前言新经济环境背景下,汽车行业的发展也随之提升,我国汽车市场的发展也在与时俱进,作为汽车行业,如何为车主提供良好的的乘车舒适度以及性价比成为当前汽车生产首要考虑的问题,精细且舒适的汽车内部装饰往往成为购车者首选的目标。

汽车座椅是汽车内部件中的核心部分,其舒适程度、外观、触感对车主满意度有直接影响,而座椅面料最为直接与乘客车主直接接触的内饰品,其产品设计的舒适度、艺术性、功能性显得尤为重要。

基于此,本文对汽车座椅面料进行分析,以期对相关人员有所参考价值。

2 汽车座椅面料产品的市场调研汽车车身内部装饰面料的设计开发离不开充分的市场调研,通过对市场的不断考察才能够设计出符合自身品牌、艺术性以及功能性的面料产品,因此,通过对锁定的目标车型品牌文化、风格才能够有效提升汽车座椅面料产品的核心竞争力,生产厂家应充分的对市场进行调研,这样才能对汽车内饰进行设计过程中,对面料主体选择提供重要参考价值[1]。

现阶段,在汽车内饰市场当中,可以将内饰风格划分成为三种不同的类型,即运动型、基本型以及舒适型。

基本型所指的就是普遍应用的座椅面料产品,运动型所指的是车型多是以动感、科技感和男性化为基准进行产品设计。

汽车内饰合成革的开发应用及发展

汽车内饰合成革的开发应用及发展【摘要】汽车内饰合成革在汽车制造领域扮演着重要的角色,其独特的特点使其成为一种受欢迎的材料。

本文就汽车内饰合成革的重要性以及研究背景进行了介绍。

在分别探讨了汽车内饰合成革的特点、发展历程、应用领域及案例分析、技术改进和创新,以及市场前景展望。

结论部分则从汽车内饰合成革的未来发展方向、创新需求和挑战进行了讨论,并进行了总结。

通过本文的研究,有望进一步推动汽车内饰合成革在各个方面的发展,为汽车制造业注入新的活力。

【关键词】汽车内饰、合成革、开发、应用、发展、重要性、研究背景、意义、特点、历程、应用领域、案例分析、技术改进、创新、市场前景、未来发展方向、创新需求、挑战、总结。

1. 引言1.1 汽车内饰合成革的重要性汽车内饰合成革的重要性体现在多个方面。

合成革可以模仿天然皮革的纹理和颜色,给汽车内饰带来高档、豪华的感觉,提升乘坐体验。

合成革相比于天然皮革更加环保,不会对环境造成负面影响,符合现代社会对可持续发展的需求。

合成革的生产成本相对较低,可以降低汽车制造成本,使得高档车型内饰更加普及。

汽车内饰合成革的重要性不言而喻,它不仅可以提升汽车的品质和价值,同时也符合环保理念和节约成本的需求。

随着科技的不断进步和市场需求的不断变化,汽车内饰合成革的发展前景将更加广阔。

1.2 研究背景及意义在过去的几十年里,汽车内饰合成革经历了从简单的模仿皮革到不断创新提升的过程,其品质和性能得到了很大的提升。

随着科技的不断进步,合成革的制造工艺和材料也得到了不断改进,使其在汽车内饰中的运用更加广泛和普遍。

汽车内饰合成革的研究背景和意义主要体现在对于环保和可持续发展的重视上。

与传统的动物皮革相比,合成革的生产不涉及动物捕猎和屠宰,对环境的影响更小,符合现代社会对于环保和可持续发展的要求。

研究汽车内饰合成革的发展和应用具有重要的意义,既可以满足消费者对于品质和美观的需求,又可以符合社会对于环保和可持续性的需求。

汽车内饰合成革的开发应用及发展

汽车内饰合成革的开发应用及发展一、合成革的发展历程合成革,顾名思义,是通过化学合成工艺制成的一种合成材料,具有很多类似真皮的特性。

其历史可以追溯到19世纪中叶,当时人们就开始尝试通过化学手段合成皮革。

20世纪60年代,合成革开始大规模生产,并逐渐应用于各个领域,如鞋材、箱包、家具等。

然后,汽车内饰领域也开始逐渐采用合成革材料作为替代品,以满足市场需求。

二、汽车内饰合成革的应用1. 车座。

合成革作为车座材料,具有质地良好、易清洁、防水、舒适等优势。

而且,合成革的生产成本低,易于加工,可以根据设计师的要求定制各种颜色和图案,满足不同车型和品牌的需求。

2. 方向盘套。

方向盘套是汽车内饰中的重要部分,合成革的使用可以提高方向盘的手感和舒适度,同时也更易于清洁和保养。

3. 车门板。

合成革可以用于车门板的包覆部分,提供了更多的颜色和样式选择,增加了汽车内饰的个性化。

4. 车顶。

部分汽车采用合成革作为车顶内饰材料,增加了车内空间的豪华感和舒适度。

5. 其他。

除了以上部分,合成革还可以用于汽车座椅头枕、扶手箱、后排中央扶手等部位,为车内提供更多的舒适性和美观性。

汽车内饰中合成革的应用已经非常广泛,其优良的性能和外观特点满足了消费者对汽车内饰品质的需求。

1. 环保性能。

合成革在生产过程中可以有效地减少对动植物皮革资源的消耗,同时减少了对环境的破坏,符合现代社会对可持续发展的要求。

未来,合成革的绿色环保性能将成为其发展的重要优势。

2. 技术创新。

随着科技的不断进步,合成革的制造工艺和材料性能将得到进一步的提升。

未来的合成革将更加接近真皮的外观和手感,同时具备更好的耐磨、抗污染等性能。

3. 个性化定制。

未来,合成革材料将更加注重对个性化需求的满足,可以根据客户的要求制定专属的设计方案,为汽车内饰注入更多的创意和个性。

4. 智能化应用。

随着智能汽车的发展,合成革也将与智能化技术相结合,实现更多的功能,如加热、按摩、通风等,提升汽车内饰的智能化水平。

汽车内饰合成革的开发应用及发展

汽车内饰合成革的开发应用及发展随着汽车工业和市场的不断发展,汽车内饰合成革的开发和应用也不断取得进步和提高,成为汽车内饰材料中的关键组成部分之一。

合成革是一种以真皮纤维为基材,经过加工和化学处理后制成的材料,其质地和质感十分接近真皮,而且无须皮革的繁琐养护工作,在使用寿命和适应性上都十分优异,因此被广泛应用于汽车内饰材料中。

汽车内饰合成革的应用主要包括汽车座椅、门板、仪表板、顶棚、车门内板等部位,它的引入不仅大大提升了汽车内饰的美观性和舒适性,还增强了汽车的肌理感和科技感,让整个内饰风格更加潮流和时尚。

同时,汽车内饰合成革还涉及到车内空气质量和环保问题,相比挥发性有机化合物(VOC)含量较高的真皮,其VOC含量相对较低,更加符合国家和环保要求,有利于车内空气的质量和健康。

对于汽车内饰合成革的发展,未来将从以下几个方面着手:1、更深入的颜色彩应用:现行的合成革中颜色较单一、纯正,难以满足消费者追求个性、时尚的需求。

未来,汽车内饰合成革的颜色将会越来越饱和、芜杂,甚至在其中融入类似宝石等材料的光泽,以展现更加动感和时尚的色彩。

2、更强的抗紫外线性能:汽车内饰合成革在阳光、紫外线的作用下,表面容易产生龟裂、色彩褪变、硬化等问题。

未来产品将会更加注重抗紫外线、耐候性能的提高,从而保证长期的光泽度和外观美观度。

3、更绿色的环保材料:随着社会对环保的重视程度的提高,消费者对于汽车内饰合成革的环保、绿色材料的需求也将越来越高。

未来,汽车内饰合成革的开发会更加注重环保、可分解性材料的研究和应用,以达到更高的环保要求和指标。

4、更多的舒适感和人性化设计:汽车内饰合成革的应用,将会更加注重汽车内部使用的人的舒适性和人性化设计。

颗粒大小、柔软性、质感等因素将会进一步优化,为司机和乘客提供更加舒适、安全和愉悦的用车体验。

综上所述,汽车内饰合成革的开发和应用在未来将继续得到迅速发展和提高,以满足消费者对于汽车内饰质量、外观、环保、舒适等多方面需求的日益增长的要求。

GB84102019汽车内饰标准精品文档10页

GB8410-2019汽车内饰GB 8410-2019(代替GB 8410-1994)前言本标准的第3章、第4章为强制性的,其余为推荐性的。

本标准对应于美国联邦机动车辆安全标准FMVSS 571.302《汽车内饰材料的燃烧特性》,本标准与FMVSS 571.302《汽车内饰材料的燃烧特性》一致性程度为非等效。

本标准代替GB 8410-1994《汽车内饰材料的燃烧特性》。

本标准与GB 8410-1994标准相比,主要变化如下:——根据GB 3730.1-2019标准的要求,修改了第1章中汽车分类方法;——按照GB/T 1.1-2000标准的要求,修改了第2章中术语部分的编排方式,并增加了英文内容;——修改了层积复合材料定义,见2.2条;——完善了内饰材料的定义,加宽了内饰材料的定义范围,见2.5条;——修改了第3章的技术要求,取消了原标准技术要求中的3.1条及3.3条,将其内容体现在4.6条中;——修改了试验用热源的要求,见4.2.4条;——增加了零件弯曲无法制得平整试样时的试验要求,见4.3.2条;——增加了零件形状和尺寸不符合取样要求时如何制备试样的要求,见第4.3.2条;——增加了零件厚度不均时的取样要求,见第4.3.2条;——增加了取样示例并附图示,见第4.3.2条;——修改了试验程序中表面起毛试样试验前梳理的方向,见第4.4.1条;——增加了试样慢燃时的试验方法,见第4.4.9条;——增加了结果表示的内容,见第4.6条。

本标准由国家发展和改革委员会提出。

本标准由全国汽车标准化技术委员会归口。

本标准由中国第一汽车集团公司技术中心负责起草。

本标准主要起草人:王清国、李菁华。

本标准所代替标准的历次版本发布情况为:——GB 8410-1987、GB 8410-1994。

GB 8410-2019汽车内饰材料的燃烧特性Flammability of automotive interior materials1 范围本标准规定了汽车内饰材料水平燃烧特性的技术要求及试验方法。

汽车内饰件新产品开发流程管理及优化研究的开题报告

汽车内饰件新产品开发流程管理及优化研究的开题报告一、研究背景与意义随着汽车市场的不断扩大,消费者对汽车质量和舒适度的要求也越来越高,其中汽车内饰件的质量和舒适度是影响消费者购车意愿的重要因素。

为了满足消费者的需求,汽车内饰件产品的不断创新和完善成为了汽车企业不可避免的任务。

而汽车内饰件的新产品开发过程是一个复杂的系统工程,包括需求分析、产品设计、试制样品评估、生产的几个主要环节。

在这个过程中,需要协调和控制来自不同方向和专业的人员和资源,以保证产品的质量和性能同时满足市场的需求和厂家的利润。

因此,优化汽车内饰件新产品开发流程管理,提高汽车内饰件产品的竞争力,对汽车企业具有重要的现实意义和战略意义。

二、研究目的和内容本研究的目的是优化汽车内饰件新产品开发流程管理,提高汽车内饰件产品的质量和市场竞争力。

为了实现该目的,研究内容主要包括:1.调查分析汽车内饰件市场的需求状况,了解消费者的需求和偏好。

2.总结现有汽车内饰件产品开发流程管理的优势和不足。

3.从需求分析、产品设计、试制样品评估、生产四个主要环节入手,研究汽车内饰件新产品开发流程管理的优化方法和措施。

4.分析和评价优化后的汽车内饰件新产品开发流程管理的效果和经济效益,为汽车企业提供参考建议。

三、研究方法本研究采用文献研究、实地调查、案例分析、统计分析等研究方法。

具体来说,研究方法包括:1.文献研究。

收集分析有关汽车内饰件新产品开发流程管理的研究资料和企业实践经验。

2.实地调查。

通过问卷调查、专家访谈等方式,了解消费者需求和企业内饰件产品开发的现状和挑战。

3.案例分析。

选择国内外知名汽车厂商和内饰件产品供应商,分析其内饰件产品开发流程管理的优劣,提取经验和教训。

4.统计分析。

对调查和案例采集到的数据进行统计分析,得出结论并对其进行解释和评价。

四、预期成果本研究的预期成果为:1.对中国汽车内饰件市场发展趋势和消费者需求进行了分析,提出了切实可行的开发理念和方案。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

单一材质可回用汽车内饰产品的开发Development of Single Material Can be Reused in Automotive Interior ProductsWANG Yizhong(Anhui Xinji Coal and Electric Group, Huainan, Anhui 232001)Automotive textiles can be divided according to purpose decorative, functional, reinforcing material three categories. The single material can be reused automotive interior products, mainly based on the automotive interior textile materials, to meet the development pattern of circular economy. With low consumption, low investment is characterized, in line with the scientific concept of sustainable development. By using single recycled polyester materials, the development of flame colored fibers, and then processed into nonwoven composite automotive interior materials,its performance test results show that the performance of this product can meet the requirements of the automotive industry for textiles, and the products meet environmental requirements.非织造布是近年来纺织业中发展较快的新兴领域,它具有工艺流程短、产量高、原料来源广泛、产品性能可按需要来进行设计且用途广泛等优点。

制造汽车的材料多种多样,除金属、橡胶等主要材料外,纺织品在汽车上的应用也日益增加。

汽车用纺织品按不同用途可分为装饰材料、功能用材料、增强用材料三大类。

单一材质可回用汽车内饰产品,主要立足于汽车内饰纺织品材料,满足循环经济的发展模式。

在资源利用方式上,由“资源―产品―废弃物”的单向式直线过程向“资源―产品―废弃物―再生资源”的反馈式循环过程转变,是以资源的高效利用和循环利用为核心,以“减量化、再利用、资源化”为原则,以低消耗、低投入为特征,符合可持续发展科学理念。

单一材质可回用汽车内饰产品采用以化纤厂、纺织厂、服装厂等聚酯类工业废料和聚酯类油桶、饮料瓶等废旧聚酯生产再生聚酯纤维,在应用针刺非织造布生产技术的基础上,结合汽车用纺织品个性化的需求特点进行技术创新,开发生产再生聚酯纤维非织造汽车用系列材料,包括汽车地毯、汽车行李箱内饰、汽车隔音衬垫材料等。

且在熔融纺丝过程中直接加入色母粒和阻燃母粒,减少后整理过程中的环境污染,利用再生资源实现循环经济。

同时产品废弃时,由于该汽车内饰件采用单一的PET材料制造,回收再利用利用简单方便,且不污染空气、质轻、隔音效果好等特点,是一项典型的纺织行业循环经济项目。

1 技术方案项目以化纤厂、纺织厂、服装厂等聚酯类工业废料和聚酯类油桶、饮料瓶等废旧聚酯为原料,采用熔融纺丝工艺直接加颗粒色母粒、阻燃剂进行着色和阻燃整理,利用低温环吹工艺生产达到符合汽车内饰材料要求的再生聚酯纤维。

再对生产出的聚酯纤维进行开松、大仓混合、电子自调匀整控制均匀给棉、梳理成网;通过交叉折叠铺网,送入预针刺、主针刺缠结加固纤网形成坯毯,使用绒面针刺机起绒、热定型,成无纺针刺面层材料;再以一定比例的低熔点聚酯纤维为原料,经过开松、混合、成网、针刺生产出低熔点热塑性聚酯纤维无纺针织材料;将两种无纺材料再针刺和热粘合获得聚酯同一材质的无纺针刺汽车内饰材料。

该产品具有优良的延伸性、阻燃性、透气性、隔音性,无异味,无挥发性有害物质,具有安全环保、可回用等优良的物理化学性能。

其工艺流程为:(图1)图12 原料的确定纤维的性能是非织造布性能的基础,纤维的物理机械性能决定了产品的性能和加工工艺。

因此,在汽车内饰材料研究时,原料的选用需要考虑到产品性能、工艺要求、汽车发展的趋势、经济效益及能源循环等方面因素。

本项目主要选用化纤厂、纺织厂、服装厂等聚酯类工业废料和聚酯类油桶、饮料瓶等废旧聚酯为原料,加颗粒色母粒、阻燃剂生产达到符合汽车内饰材料要求的再生聚酯纤维。

并考虑到环保和可回收等因素选用泡料、瓶片、色母粒、阻燃剂进行纺丝。

出来的聚酯短纤着色均匀,阻燃效果好且各种机械性能均符合纺丝要求。

3 聚酯短纤纺丝工艺过程(见图2)3.1 阻燃母粒添加量的优化据报道,一辆普通家用轿车耗用内装饰材料大约为20~40Kg,这些装饰物主要是由易燃性的纺织品、纤维内衬板等材料组成,且主要分布在汽车内部的顶棚、门衬板、地毡、座椅、安全带、隔音毡、行李仓衬垫、密封过滤毡等大约四十多个部位。

汽车在运输过程中,由于电器短路、发动机故障、交通事故等原因都极易引起火灾,造成财产损失、人员伤亡。

而易燃性的汽车内装饰物在事故中往往会加重火灾的程度。

因此,在开发可回用聚酯纤维时,以共混阻燃改性纤维的方法获得永久性阻燃聚酯纤维,即在纺丝的高聚物中按比例加入阻燃母粒,共混纺丝。

该方法中阻燃母粒添加量的多少关系到阻燃的效果,纤维力学性能及成本。

因此就阻燃母粒添加量的多少,我们进行优化试验,添加不同分量阻燃母粒0%、2%、4%、6%、10%的阻燃纤维,得出其力学性质和阻燃性见表1。

图2表1 阻燃母粒添加量对短纤维力学性能、阻燃性的影响从表1可以看出,添加阻燃母粒6%时,纤维的强力只下降2.73%,而LOI从21.7%提高到27.8%,足以达到阻燃标准。

同时随着阻燃母粒含量的增加,纤维阻燃性能提高,但考虑到成本和纤维其他性能,生产中一般加入6%阻燃母粒,可得到综合性能较佳的阻燃短纤维。

3.2 纺丝工艺的优化利用回收聚酯添加阻燃母粒纺阻燃短纤维比用回收聚酯纺常规短纤维工艺条件的选择控制要求高,阻燃母粒的加入,使纤维大分子结构发生变化。

可通过调整纺丝成形工艺,提高熔体流变形能,使阻燃短纤维纺丝正常稳定并改善初生纤维后拉伸性能。

控制好纺丝温度是纺阻燃纤维的关键,回收聚酯由于来源批号繁杂,本身的相对分子量及结晶度不均一,纺丝熔融温度难以控制。

纺阻燃短纤维,由于阻燃母粒的加入,选用较高的纺丝温度,会加剧熔体的降解,同时由于添加母粒的塑化作用,使纺丝熔体粘度相应降低。

熔体的粘度的降低而导致成纤困难,使纺丝不能正常进行。

因此生产阻燃短纤维时,必须适当降低纺丝温度,借以减缓熔体的降解,提高熔体的表观粘度,改善可纺性和初生纤维的拉伸性能。

阻燃短纤维的生产,由于纺丝温度较底,因此要适应减缓丝条冷却过程――降低环吹风速,提高环吹风温,改变环吹装置与喷丝板的距离,不至于使纺丝冷却固化过快,使初生纤维后拉伸性能变差。

阻燃短纤维生产中一般控制环吹风温度24~26℃、环吹风速0.28~0.35m/s及环吹距离110~120mm时卷绕丝的后拉伸性能最好。

3.3 有色阻燃聚酯短纤维方式的具体工艺配置采用两步纺丝法,将纺丝工艺分成原料预处理、纺丝和后处理三个工序。

将泡料再生瓶片、色母粒和阻燃剂按配比计量(92.8:1.2:6:)混合进入真空干燥机(内通150℃的热风),干燥8小时左右(内真空度为-0.09~-0.1MPa),使原料的含水率达到小于90 PPM(含水量:0.003%~0.005%)。

再将干燥后的原料送入螺杆挤压机(一到六区温度分别控制在:245℃、260℃、265℃、265℃、265℃、265℃)使原料在高温下熔融形成熔体,熔体进入大法兰、法兰1、法兰2(其温度控制分别为:275?俊妗?75?俊妗?75?俊妫谷厶甯?泳?热刍倬似鳎ㄎ露瓤刂莆70℃)过滤进入纺丝箱(温度为:275?俊妫厶寰?沽Ρ谩⒓屏勘茫ㄆ德剩?6~57HZ,滤前压力:图34.3 交叉折叠铺叠梳理机送出的薄纤网,经过自调匀整装置后,进入四帘式成网机(KL430A)。

纤维网经定向回转的输网帘和补偿帘,到达铺网帘。

其中补偿帘不仅回转运动,还同时沿水平方向做往复运动,于是薄纤维网被往复铺叠到成网帘上,形成一定厚度的纤维网,其面密度为:底料750 g/m2,面料250 g/m2 。

在产品开发中我们采用的铺网往复运动速度为36m/min,成网帘输出速度为1.5~2.0m/min,道夫输出的薄网宽度为2.2m,此时成网帘上铺叠的纤网层数可达20~26层,纤维网的均匀度较好。

4.4 针刺成网以后,对纤维网进行针刺加固,加固分预针刺和主针刺等多道工序,其中面料还要进行修面针刺材料。

针刺工艺配置如表2:表2针刺复合后产品的纤维抱合紧密,复合牢度、产品硬挺度都达到产品要求。

4.5 热定型针刺复合后的产品,经过烘箱高温热定型,热定型温度可根据零件模压温度确定,一般达到180℃,热定型速度控制在5~6米/分。

使材料热收缩率达到零件成型要求,同时保证零件的热循环性能。

最后根据零件模压需求,裁片包装。

5 产品质量(055A轮罩)(表3)6 总结通过采用单一可回收的聚酯材料,开发出阻燃有色纤维,再加工成的无纺布汽车内饰材料,其性能指标测试结果表明这种产品性能满足汽车行业对纺织品的要求,且产品达到环保要求。

(1)采用单一聚酯类纤维代替聚酯类纤维、化工胶和PE等多种材质组成的无纺针刺汽车内饰材料,解决了现有多材质内饰材料无法直接回收利用的难题,为实现汽车内饰材料的可回收利用创造了条件。

(2)以废旧聚酯(瓶(下转第51页)(上接第49页)片、泡料)为原料,开发出符合汽车内饰材料要求的较高性能再生有色阻燃聚酯纤维,在此过程中优化了阻燃母粒添加量、纺丝成型工艺;采用低温环吹技术,较好的控制纺丝风温、风湿度,解决了色母粒、和阻燃母粒的直接加入所带来的塑化作用。

(3)针刺固结过程中采用多道针刺工艺及针刺复合工艺提高产品固结效果,毯面纹理满足设计要求。

(4)复合过程中采用高温热定型工艺使产品受热均匀、粘合效果好,不含有化工胶乳粘黏剂,因此汽车内饰材料无异味、无挥发性有害物质(VOC),产品安全、环保。

(5)开发的产品可以循环回收利用,节约有限资源、减少资源消耗、减少污染、实现环境保护和可持续发展。