典型断口显微分析实验指导书

材料失效分析实验指导书

常见材料失效形式与分析一、实验目的观察常用材料在不同加载形式下的破坏现象,测定其主要的力学性能指标,并对其断口进行宏观和微观分析,从而确定材料在不同加载形式下的失效形式,以培养学生对工程结构材料断裂失效分析的综合能力。

二、实验内容工程结构材料的失效形式通常为断裂、腐蚀、磨损,其中断裂是常见的失效形式之一。

材料的断裂按照断裂路径可划分为正断和韧断。

正断是在正应力作用下材料原子面间的结合力被破坏,断裂无明显的宏观变形,微观断口具有结晶学特征;韧断是在切应力作用下材料内位错的滑移导致滑移面分离而断裂,断裂具有明显的宏观变形,断裂特征为滑移蛇形花样,工程结构材料的实际断裂往往是二者的结合。

本实验的内容:1.常用材料在拉伸、冲击和疲劳实验中断裂性能指标测试与分析 2.几种断口的宏观与微观分析 三、实验材料与设备1.试验材料为45钢2.PLD-50KN-250NM 拉扭疲劳试验机一台 3.JB-30B 冲击试验机一台 4.SM1体视显微镜一台 5.数码照相机 6.游标卡尺 四、试验原理与试样制备1.拉伸试验:对一定形状的试样施加轴向拉力F 至试样断裂,便可测出表征金属材料的屈服性能指标、强度性能指标及塑性性能指标。

按GB228-87将试验材料加工为如图1所示的圆形拉伸试样。

图1圆形拉伸试样试验方法中规定金属拉伸试件通常采用圆形和板状两种试样,如图1所示的圆形试样对于比例试件,对圆截面试件规定10或5100d l对板状试件,规定 =11.3或5.65式中l 0 ———试件的标距d 0———试件直径(取标距内三处最小的一处平均值) A 0———板试件横截面积 本实验采用圆截面比例试样。

2.冲击试验:该实验是一种动态力学试验。

它是将一定形状尺寸的带U 型或V 型缺口的试样,在冲击载荷作用下折断,以测定其冲击功AK和冲击韧性aK的一种试验方法。

按GB229-94将试验材料加工尺寸为10mm ⨯10mm ⨯55mm 的V 形缺口试样,如图2所示。

弹簧断口分析方法

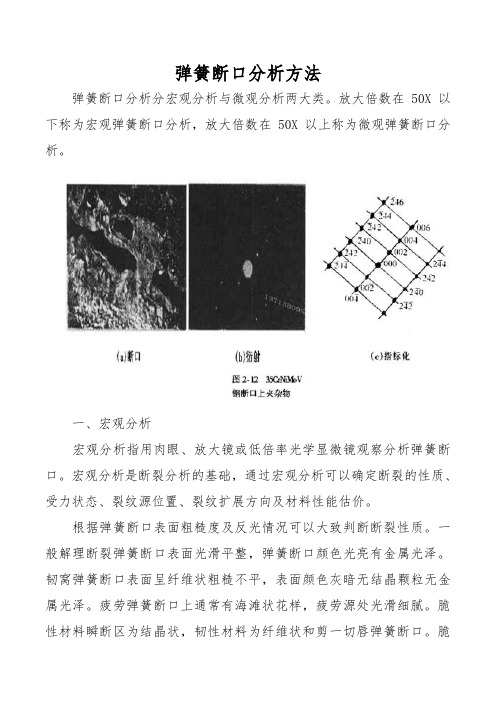

弹簧断口分析方法弹簧断口分析分宏观分析与微观分析两大类。

放大倍数在50X以下称为宏观弹簧断口分析,放大倍数在50X以上称为微观弹簧断口分析。

一、宏观分析宏观分析指用肉眼、放大镜或低倍率光学显微镜观察分析弹簧断口。

宏观分析是断裂分析的基础,通过宏观分析可以确定断裂的性质、受力状态、裂纹源位置、裂纹扩展方向及材料性能估价。

根据弹簧断口表面粗糙度及反光情况可以大致判断断裂性质。

一般解理断裂弹簧断口表面光滑平整,弹簧断口颜色光亮有金属光泽。

韧窝弹簧断口表面呈纤维状粗糙不平,表面颜色灰暗无结晶颗粒无金属光泽。

疲劳弹簧断口上通常有海滩状花样,疲劳源处光滑细腻。

脆性材料瞬断区为结晶状,韧性材料为纤维状和剪一切唇弹簧断口。

脆性沿晶弹簧断口为结晶状和反光的小刻面。

应力腐蚀弹簧断口表面无金属光泽。

观察弹簧断口上有无塑性变形、剪切唇、毛刺及台阶能够判断零件受力情况。

脆性弹簧断口在弹簧断口附近没有宏观塑性变形迹象,弹簧断口源区边缘无剪切唇,弹簧断口与正应力垂直。

剪切弹簧断口附近有明显的塑性变形,弹簧断口倾斜呈45度角,弹簧断口沿最大剪切应力平面扩展。

材料性能估价:根据拉伸弹簧断口上纤维区、放射区和剪切唇三区比例可以粗略估价材料性能。

纤维区比例大材料的塑性韧性好,放射区比例大材料的塑性降低,脆性增大。

又如冲击弹簧断口上若无放射区说明材料的塑性好。

若放射区比例大则材料脆性大。

另外还要观察弹簧断口表面是否有氧化色及有无腐蚀的痕迹,据此判断零件工作温度、工作环境。

二、光学显微镜弹簧断口分析光学显微镜弹簧断口分析是指用金相显微镜和双镜筒的立体显微镜分析弹簧断口。

在宏观分析后一般用光学显微镜观察材料的显微组织及裂纹形态特征、走向及裂纹始末端情况及裂纹两侧显微硬度变化、夹杂物分布和裂纹内的氧化物或腐蚀产物形态等内容。

为搞清弹簧断口走向与组织的关系经常在光学显微镜下观察与弹簧断口对应的显微组织。

将断日保护好后在与其垂直或成一定角度的剖面上制取全相试样。

电子显微分析 SEM的断口分析

舌状花样

A3钢,100O0C退火,在-l960C拉伸断裂时产生的舌状花样断口的二次电子像

二.2.2准解理断口

• 准解理断口:准解理断裂虽说属解理断裂,但两

者又不完全相同,因此它有解理断裂变种的说法。近 期工作表明,准解理断口实质上是由许多解理面组成 的;

• 断口特征 :许多短而弯曲的撕裂棱线条, 由点状裂纹源向四周放射的河流花样, 断面上有凹陷和二次裂纹等,如图所示。 这种断口首先在马氏体回火钢中发现。

韧性断口

• 如果材料在普遍屈服的情况下发生断裂,即韧 性断裂,其断口一定是微坑聚集型的。 • 但是,如果材料在未曾发生普遍屈服情况下发 生断裂,虽断口两侧微区发生变形,存在大量 微坑,就整个构件来说仍属脆性断裂。所以这 样的断口形貌只说明断裂过程是按微坑聚集型 的方式进行的,它不是延性断裂的同义词。

第三节 SEM的断口分析

在试样或构件断口分析方面,扫描电子显微镜的优点已 为人们所公认。 制样简单:它不需要象透射电子显微镜那样制备复型,既省事又

不致在制备过程中引入假象。

连续放大(5-10万):可以对断口进行低倍(例如5倍左右)大视

域观察,某些感兴趣的区域 (例如裂纹源)进行高倍观察分析, 皿示断口形貌的细节特征,揭示断裂机理,如果仪器具有X射线 能谐或波谱分析附件,还可以一步对组成相或某些环境介质在裂 纹产生和发展过程中的作用进行分析研究,那将更有助于揭示产 生裂纹的原因。 景深大;立体感强;层次丰富;

疲劳裂纹扩展区:是疲劳断口的最重要特征区域。它一般分为两个阶段。 第一阶段,裂纹只有几个晶粒尺寸,且与主应力成45。,第二阶段垂直 于主应力,它是疲劳裂纹扩糜的主要阶段。 扩展区断口的主要特征:是存在疲劳纹,即一系列基本上相互平行的、 略带弯曲的、呈波浪形的条纹。 一般每一条纹为一次载荷循环所产生,但一个载荷循环不一定都能产生 一条纹; 疲劳纹间距的宽度随应力强度因子幅的大小而变。通常断口上由许多大 小、高低不同的小断面所组成,每块小断面上疲劳纹是连续的、平行的, 但相邻断面的疲劳纹是不连续的、不平行的,如图所示。

夹杂物与断口形貌分析实验流程

夹杂物与断口形貌分析实验流程

准备试样:选择需要分析的试样,并将其进行切割、研磨和抛光处理,以便观察夹杂物和断口形貌。

观察断口形貌:使用扫描电子显微镜(SEM)等仪器观察试样的断口形貌,记录夹杂物的数量、形态和分布情况。

分析夹杂物成分:利用波谱仪或能谱仪等仪器对夹杂物进行定点或线扫描分析,确定夹杂物的化学成分和元素含量。

数据处理与分析:将观察到的断口形貌和夹杂物成分数据进行处理和分析,探究夹杂物对断口形貌的影响,以及夹杂物与材料性能之间的关系。

结果讨论与总结:根据实验结果进行讨论和总结,提出改进材料性能的建议和措施。

断口分析指导书

研究生实验教学指导书《材料失效分析》课程实验实验指导书分析测试中心编写撰写人:王淑艳江苏科技大学材料科学与工程学院2012年 3月实验一:《断口分析》一、实验目的1.了解断口分析常用的设备和方法;2.掌握超景深显微镜和扫描电镜主要结构及操作方法;3.掌握韧性断裂和脆性断裂的评定方法;4、掌握典型断口的宏观断口和微观断口的特征。

二、实验内容、零件表面或内部的连续性遭到破坏而最终破断的断裂面称为断口,包括为了分析研究目的人为将裂纹打开形成的断面。

断口分析,是用肉眼、低倍放大镜、光学显微镜、电子显微镜、电子探针、俄歇电子能谱、离子探针质谱等仪器设备,对断口表面进行观察及分析,以便找出断裂的形貌特征、成分特点及相结构等与致断因素的内在联系,它是失效分析中非常重要的方法与手段。

按裂纹的性质断裂可分为塑性断裂与脆性断裂,断裂前如有明显的宏观塑性变形(通常变形量大于5%的)称为塑性断裂,断裂前如没有宏观塑性变形脆性断裂。

断口分析分为宏观分析和微观分析。

典型断口包括静拉伸断口、冲击断口、疲劳断口1、宏观断口特征(1)静拉伸断口塑性金属静拉伸试验中,试样经弹性变形,在颈缩关的塑性变形和形变强化阶段,试样上的变形是均匀的,颈缩开始后,变形便集中于颈部。

拉伸断裂发生于颈部危险截面处,开成杯锥状断口,如图1所示,断口中心是在三向应力状态下,裂纹首先形成的地方,因吸收了大量塑性变形功而丧失了金属光泽,呈纤维状,称为纤维区,纤维区外面有一圈形形似山脊的放射状花样,称为放射区,最外层在与拉力轴线成立45度的斜断口部分,这是最终断裂时,在最大切应力方向上大量滑移变形形成的,表面光滑,称为剪切唇。

宏观断口上的纤维区、放射区、剪切唇合称为金属断口的三要素,如试验的温度、试样的形状和加载条件。

图1 圆形试样静拉伸断口图2 圆形试样静拉伸断口示意图( 2)冲击断口冲击试样一侧开有V型或U型缺口,与这相对的一侧不开缺口,承受摆锤冲击。

其断裂过程为:首先在缺口附近形成裂纹,并向前扩展,若为塑性材料,则在缺口根部附近形成纤维断口区,此后,裂化纹快速扩展时,形成放射区,裂纹前沿接近试样周边时,形成剪切唇,冲击试样宏观断口形貌如图3 所示。

2-1-断口宏观分析实验指导书

实验二断口的宏观分析一、实验目的1、熟悉金属材料常见的几种失效形式及类型,了解失效分析中断口观察的目的、意义。

2、掌握断口的基本类型、特点及断口观察分析方法,了解失效分析思路。

3、利用光学显微镜对拉伸和冲击试样进行断口观察分析。

二、实验概述1、失效的形式及其类型按失效机理,金属材料的常见失效形式有:变形失效、断裂失效、磨损失效和腐蚀失效等几种主要类型。

(1)变形失效变形通常是机械构件在外载荷作用下,形状和尺寸发生变化的现象。

从微观上讲是指材料在外载荷作用下,晶格产生畸变,宏观上发生了变形。

若外载消除变形亦消除时,这种变形为弹性变形;若外载消除,晶格不能恢复原样,即畸变不能消除时,称这种变形为塑性变形。

变形失效是指机械构件在使用过程中产生过量变形,即不能满足原设计要求的变形量。

变形失效分为弹性变形失效和塑性变形失效两种。

弹性变形失效仅是材料的弹性模量发生变化,而与机械构件的尺寸和形状无关;塑性变形失效将导致机械构件表面损伤,其机械构件的形状与尺寸均发生变化。

(2)断裂失效断裂是指金属、合金材料或机械产品在外载荷的作用下分成两部分(或以上)的现象。

断裂是个动态的变化过程,包括裂纹的萌生及扩展过程。

断裂失效是指机械构件由于断裂而引起的机械设备产品不能完成原设计所指定的功能。

断裂失效按断裂机理不同有如下多种类型:①解理断裂失效;②韧窝破断失效;③准解理断裂失效;④疲劳断裂失效;⑤蠕变断裂失效;⑥应力腐蚀断裂失效;⑦沿晶断裂失效;⑧液态或固态金属脆性断裂失效;⑨氢脆断裂失效;⑩滑移分离失效等。

(3)磨损失效磨损是摩擦作用下物体相对运动时,表面逐渐分离出磨屑而不断损伤的现象。

磨损失效是指由于磨损现象的发生使机械零部件不能达到原设计功效,即不能达到原设计水平。

磨损失效的主要类型有:粘着磨损失效;磨粒磨损失效;腐蚀磨损失效;变形磨损失效;表面疲劳磨损失效;冲击磨损失效;微振磨损失效等。

(4)腐蚀失效腐蚀是指金属或合金材料表面因发生化学或电化学反应而引起的损伤现象。

断口分析2断口分析技术

断口萃取复型:利用AC纸将断口上夹杂物或第二相质点萃取下 来做电子衍射分析确定这些质点的晶体结构,如结合能谱分析 所给出的质点成份就能更准确的确定结构。

为搞清断裂的原因有时需要从断口上切取金属薄膜进行透射电 镜分析。研究引起断裂的质点形态、大小及分布以及与母相间 位向关系。图中为12CrlVoV钢解理断口.从该断口上切取金属 薄膜的透射电镜照片及衍射谱。经分析产生解理断裂的原因是 在(001)面上片状钒的氮化物析出所致。

采用与金相浸蚀剂相同的腐蚀试剂浅腐蚀断口表面可同时显 示断口形貌与显微组织。

利用位向腐蚀坑技术即利用品体材料腐蚀后的几何形状与晶 面指数之间的关系研究晶体取向,分析断裂机理或断裂过程。 表中给出腐蚀坑技术中常用腐蚀剂。腐蚀时间一般为几秒至 十几秒。

透射电子显微镜(TEM)

塑料-碳二级复型用来观察断口形态,它能给出扫描电镜所 不能分辨的细节并可以在更高的倍率下观察这些细节。例如 图中为钢的疲劳条纹,放大28000倍。

常见断口特征

解理断口

准解理断裂

韧窝断口

应力腐蚀断口

ห้องสมุดไป่ตู้

沿晶断口

断口分析技术

第一节 裂纹源位置的判别

断口试样制备技术

断口的截取 a.在打开裂纹之前,要对零件的断裂部位进行拍照。照片要包括

零件全貌及宏观细节放大。要求所拍照片主题明确、轮廓清楚、 立体感强、没有多余的阴影。 b.打开裂纹:在分析判断裂源位置及裂纹扩展方向后,一般都 是沿着裂纹扩展方向将裂纹打开形成断口。如果已知零件开裂 原因可用同类型更大应力打开裂纹。若不清楚引起开裂的应力 可采用三点弯曲打开裂纹,如图所示。

清洗

a.对油污染的断口先用汽油沉去油腻,再把断口放入盛有丙酮、 石油醚或三氯甲烷等有机溶液的玻璃皿内,将玻璃皿故人超声 波振荡器件进行超声清洗。

铝合金显微组织及断口分析

目录1 绪论..............................................................1.1断口分析的意义...............................................1.2 对显微组织及断口缺陷的理论分析...............................1.3研究方法和实验设计...........................................1.4预期结果和意义...............................................2 实验过程..........................................................2.1 生产工艺.....................................................2.1.1 加料 ..................................................2.1.2 精炼 ...................................................2.1.3 保温、扒渣和放料 ......................................2.1. 4 单线除气和单线过滤 ....................................2.1. 5连铸...................................................2.2 实验过程.....................................................2.2. 1 试样的选取 ............................................2.2.2 金相试样的制取 .........................................2.2.3 用显微镜观察 ...........................................2.3 观察方法.....................................................2.3.1显微组织的观察..........................................2.3.2 对断口形貌的观察 .......................................3 实验结果及分析....................................................3.1对所取K模试样的观察.........................................3.2 金相试样的观察及分析.........................................3.2.1 对显微组织的观察 .......................................3.2.2 断口缺陷 ............................................... 结论................................................................ 致谢................................................................ 参考文献............................................................ 附录................................................................1 绪论1.1断口分析的意义随着现代科技的发展以及现代工业的需求,作为21世纪三大支柱产业的材料科学正朝着高比强度,高强高韧等综合性能等方向发展。

铝合金显微组织及断口分析

目录1 绪论..............................................................1.1断口分析的意义...............................................1.2 对显微组织及断口缺陷的理论分析...............................1.3研究方法和实验设计...........................................1.4预期结果和意义...............................................2 实验过程..........................................................2.1 生产工艺.....................................................2.1.1 加料..................................................2.1.2 精炼...................................................2.1.3 保温、扒渣和放料......................................2.1. 4 单线除气和单线过滤....................................2.1. 5连铸...................................................2.2 实验过程.....................................................2.2. 1 试样的选取............................................2.2.2 金相试样的制取.........................................2.2.3 用显微镜观察...........................................2.3 观察方法.....................................................2.3.1显微组织的观察..........................................2.3.2 对断口形貌的观察.......................................3 实验结果及分析....................................................3.1对所取K模试样的观察.........................................3.2 金相试样的观察及分析.........................................3.2.1 对显微组织的观察.......................................3.2.2 断口缺陷............................................... 结论................................................................ 致谢................................................................ 参考文献............................................................ 附录................................................................1 绪论1.1断口分析的意义随着现代科技的发展以及现代工业的需求,作为21世纪三大支柱产业的材料科学正朝着高比强度,高强高韧等综合性能等方向发展。

断口观察形貌,夹杂物和断口分析的实验流程

断口观察形貌,夹杂物和断口分析的实验流程英文版Experimental Procedure for Fracture Surface Observation, Inclusion Analysis, and Fractography1. IntroductionFractography, the study of fracture surfaces, plays a crucial role in understanding the failure mechanisms of materials. This experimental procedure outlines the steps involved in observing the morphology of fracture surfaces, analyzing inclusions, and performing fractography.2. Materials RequiredFractured specimenMicroscope (optical or scanning electron)Etching solutions (as per material type)Imaging softwareAnalytical tools for inclusion analysis3. Experimental SetupPrepare the fractured specimen by cleaning it thoroughly to remove any contaminants.Mount the specimen on the microscope stage.4. Experimental ProcedureFracture Surface Observation:Examine the fracture surface under low magnification to identify general features and regions of interest.Switch to higher magnification to observe fine features and morphology.Note any irregularities, inclusions, or other features that might affect the failure mechanism.Etching:Apply an appropriate etching solution to enhance the contrast and visibility of specific features on the fracture surface.Follow the recommended etching time and rinse the specimen thoroughly after etching.Repeat the observation step after etching to see the enhanced features.Inclusion Analysis:Utilize analytical tools to identify and characterize inclusions present in the material.Record the type, size, distribution, and composition of inclusions.Analyze the potential impact of inclusions on the failure mechanism.Fractography:Capture high-resolution images of the fracture surface using a microscope.Analyze the images to understand the failure mode, crack propagation paths, and the role of inclusions.Generate a detailed fractography report.5. ConclusionThis experimental procedure provides a step-by-step approach for observing fracture surface morphology, analyzing inclusions, and performing fractography. The informationobtained from this procedure can be used to improve material design, processing techniques, and failure prevention strategies.中文版实验流程:断口观察形貌、夹杂物和断口分析1. 引言断口学,即研究断口表面的学科,对于理解材料的失效机制起着至关重要的作用。

实验二断口形貌观察实验[教材]

![实验二断口形貌观察实验[教材]](https://img.taocdn.com/s3/m/4b1dc83c3069a45177232f60ddccda38376be10b.png)

实验二断口形貌观察实验一、实验目的1.掌握断口宏观分析的方法,了解断口宏观分析的意义及典型宏观断口的形貌特征。

2.了解扫描电镜在断口分析中的应用,识别几种常见的断口微观形貌。

二、实验设备及试样1.实验设备:低倍显微镜、扫描电镜。

2.试样:HT200、20钢、Q235钢拉伸、压缩断口,6061铝、65Mn拉伸断口,疲劳断口,冲击断口,疲劳断口,氢脆断口等。

三、概述钢材或金属构件断裂后,破坏部分的外观形貌通称为断口。

断裂是金属材料在不同情况下当局部破断发展到临界裂纹尺寸,剩余截面不能承受外界载荷时发生的完全破断现象。

由于金属材料中的裂纹扩展方向总是遵循最小阻力路线,因此断口一半也是材料中性能最弱或零件中应力最大的部位。

断口形貌十分真实的记录了裂纹的起因、扩展和断裂过程,因此它不仅是研究断裂过程微观机制的基础,同时也是分析断裂原因的可靠依据,断口分析中分宏观分析和微观分析两类,它们各有特点,相互补充,是整个断口分析中相互关联的两个阶段。

四、实验内容(一)宏观断口分析宏观断口分析:用肉眼、放大镜、低倍实体显微镜来观察断口形貌特征,断口裂源的位置、裂纹扩展方向以及各种因素对断口形貌特征影响称为断口宏观分析。

从断裂机理可知,任何断裂过程总是包括裂纹形成,缓慢扩展快速扩展至瞬时断裂几个阶段。

通过宏观断口分析人们可以看到,由于材质不同,受载情况不同,上述各断裂阶段在断口留下的痕迹也不同,因此我们掌握了常见的宏观断口特征以后,就可以在事故分析中根据宏观断口特征来推测断裂过程和断裂原因,本实验主要观察下列几种断口。

1.拉伸试样断口:5种材料断口特征:低碳钢拉伸断口外形呈杯锥状,整个断口可分为三个区,中心部位为灰色纤维区,纤维区四周为辐射状裂纹扩展区,边缘是剪切唇,剪切唇语拉伸应力轴交角为45°。

铸铁试样断口为结晶状断口,呈光亮的金属光泽,断口平齐。

2.疲劳端口轴类零件多在交变应力下工作,发生疲劳断裂后宏观断口上常可看到光滑区和粗糙区两部分,前者为疲劳裂纹形成和扩展区,有时可见贝纹线,蛤壳或海滩波纹状花样,这种特征线是机器开始和停止时,或应力幅发生突变时疲劳裂纹扩展过程中留下的痕迹,是疲劳宏观断口的重要特征。

典型断口显微分析实验指导书

试验二典型断口的电子显微分析1.概述断口是断裂失效中两断裂分别面的简称。

由于断口真实地记录了裂纹由萌生、扩展直至失稳断裂全过程的各种与断裂有关的信息。

因此,断口上的各种断裂信息是断裂力学、断裂化学和断裂物理等诸多内外因素综合作用的结果,对断口进展定性和定量分析,可为断裂失效模式确实定供给有力依据,为断裂失效缘由的诊断供给线索。

断口金相学不仅能在设备失效后进展诊断分析,还可为产品、装备投入使用进展预研推测。

断口、裂纹及冶金、工艺损伤缺陷分析是失效分析工作的根底。

实践证明,没有断口、裂纹及损伤缺陷分析的正确诊断结果,是无法提出失效分析的准确结论的。

承受扫描电镜可对金属断裂典型断口形貌进展观看,还可对其微区成分进展分析。

本试验具体内容为:利用二次电子成像,观看金属断裂典型断口形貌,了解典型断口的微观特征.的成分差异。

2.试验目的(1)生疏二次电子成像观看方法,了解金属材料典型断口形貌特征:(2)把握双相不锈钢冲击断口形貌特征;(3)把握X70 钢疲乏断口形貌特征。

3.试验装置及材料〔1〕扫描电子显微镜〔JSM-6390A 型〕一台;〔2〕超声清洗仪一台;〔3〕断口试样假设干;〔4〕放大镜一只;〔5〕吹风机一只;〔6〕无水酒精假设干。

4.试验原理4.1金属材料典型断口特征:(1)断口宏观形貌特征在实际失效分析中, 按断口的外表宏观变形分类,断口分为脆性断口、韧性〔延性〕断口、韧-脆混合断口;按断裂类型分类,则分为解理断裂、准解理断裂、韧性断裂、疲乏断裂、沿晶断裂等。

对韧性金属材料一次过载造成的韧性断裂,宏观上的根本特征通常表现为三个特征区,即纤维区、放射区和剪切唇区。

这三个特征区是断口的三要素。

表13-1 列出了几种典型断口的宏观形貌特征,依据这些特征,可诊断出断口的宏观类型。

表13-1 典型断口的宏观形貌特征(2)断口微观形貌特征按断口外表微观形貌分类,断口分为解理断口、准解理断口、韧窝断口、疲乏断口、沿晶断口等。

3.3断口的微观分析

• • • •

宏观形貌: 沿晶脆性断裂断口宏观形貌一般有两类: (1)晶粒特别粗大时形成石块或冰糖状断口; (2)晶粒较细时形成结晶状断口。沿晶断裂 的结晶状断口比解理断裂的结晶状断口反 光能力稍差,颜色黯淡。

• 发射光谱分析:(外能量激发) • 在历史上,牛顿是第一个发现色散现象 的科学家。1666年,牛顿发现,如果将一 枚棱镜置于一个光源和一块屏幕之间,就 会看到彩色的映像。因此,他推断太阳光 是由不同折射系数的光线组成的,不同的 折射系数决定了这些光线的颜色。

• 吸收光谱:(外能量吸收、金属光泽) • 物质吸收波长范围在200-760nm区间的电磁 辐射能而产生的分子吸收光谱称为该物质 的紫外—可见吸收光谱,利用紫外—可见 吸收光谱进行物质的定性、定量分析的方 法称为紫外—可见分光光度法。其光谱是 由于分子之中价电子的跃进而产生的,因 此这种吸收光谱决定于分子中价电子的分 布和结合情况。

GTi70激光焊缝形态及组织分析

焊缝区显微组织

凝固特点:细小柱状晶焊缝边界 联生结晶生长,生长方向各异, 焊缝中心出现树枝晶,这种生长 特点与熔池金属液流动性为相关。

树枝晶

树枝晶

组织特征:晶内为针状和条状 的钛马氏体,由于基体中含有 Nb、Mo、W对 晶具有稳定 作用,因此焊缝中必有ɑ’相。

• 光谱分析: • 根据物质的光谱来鉴别物质及确定它的化学组 成和相对含量的方法叫光谱分析.其优点是灵敏, 迅速.历史上曾通过光谱分析发现了许多新元素, 如铷,铯,氦等.根据分析原理光谱分析可分为 发射光谱分析与吸收光谱分析二种; • 光谱分析法主要有原子发射光谱法、原子吸收光 谱法、紫外-可见吸收光谱法、红外光谱法

(2)断口的微观形貌分析

目前用于断口微观形貌分析的工具,主

热得快电热丝的显微断口形貌分析

热得快电热丝的显微断口形貌分析张辉【摘要】为了鉴别热得快在火灾之前是否处于通电干烧状态,模拟正常使用、通电干烧以及正常使用和通电干烧后受火灾作用,获得在不同实验条件下的热得快样品,用扫描电子显微镜对电热丝的显微断口形貌进行观察.结果表明,正常使用状态下电热丝的显微断口形貌呈“韧窝花样”,通电干烧状态下电热丝的显微断口形貌呈“河流花样”或“岩石花样”;一般火场温度对电热丝显微断口形貌的影响较小;电热丝的显微断口形貌,可以作为热得快在火灾之前是否处于通电干烧状态的判定依据.【期刊名称】《武警学院学报》【年(卷),期】2013(029)002【总页数】2页(P95-96)【关键词】热得快;电热丝;断口分析;扫描电子显微镜【作者】张辉【作者单位】武警学院消防工程系,河北廊坊065000【正文语种】中文【中图分类】TM925.32;X928.7热得快是一种浸入式液体加热器,主要由电热管、电源线和插头组成。

由于热得快使用方便,价格低廉,因此得到了广泛应用。

然而,由于操作使用不当,尤其是通电干烧,以及产品质量问题等原因,由热得快引起的火灾时有发生[1],给公共安全和社会稳定造成了严重危害。

热得快火灾事故的调查,其关键问题是能否通过火灾残留物,判定火灾发生之前热得快处于通电状态[2]。

对于热得快火灾痕迹物证的技术鉴定方法主要是金相分析法(GB 16840.4-1997),该标准只能通过电源线的熔痕性质,间接判定火灾发生之前热得快是否处于通电状态,没有涉及主要部件电热丝的鉴定,因此存在局限性[3]。

目前,对于热得快火灾痕迹物证的技术鉴定方法虽有一些研究,但主要集中在电热管管壁和电热丝的金相组织、表面形貌、表面成分等方面[4-5]。

本文利用扫描电子显微镜,对热得快正常使用、通电干烧以及正常使用和通电干烧后受火灾作用4种状态下,电热丝的显微断口形貌进行对比分析,根据显微断口形貌特征,判定热得快在火灾发生之前是否处于通电干烧状态,并应用于实际火灾物证鉴定工作中,从而为此类火灾事故的认定提供证据。

13.扫描电镜结构与断口观察

扫描电镜结构与断口观察一、实验目的:1、了解扫描电镜的基本结构,成相原理;2、掌握电子束与固体样品作用时产生的信号和各种信号在测试分析中的作用;3、了解扫描电镜基本操作规程;4、掌握扫描电镜样品制备技术;5、掌握韧性断裂、脆性断裂的典型断口形貌。

二、实验原理:1、扫描电子显微镜的构造和工作原理:扫描电子显微镜(Scanning Electronic Microscopy, SEM)。

扫描电镜是介于透射电镜和光学显微镜之间的一种微观性貌观察手段,扫描电镜的优点是,①有较高的放大倍数,20-30万倍之间连续可调;②有很大的景深,视野大,成像富有立体感,可直接观察各种试样凹凸不平表面的细微结构;③试样制备简单。

目前的扫描电镜都配有X射线能谱仪装置,这样可以同时进行显微组织性貌的观察和微区成分分析,因此它像透射电镜一样是当今十分有用的科学研究仪器。

扫描电子显微镜是由电子光学系统,信号收集处理、图象显示和记录系统,真空系统三个基本部分组成。

其中电子光学系统包括电子枪、电磁透镜、扫描线圈和样品室。

扫描电子显微镜中的各个电磁透镜不做成相透镜用,而是起到将电子束逐级缩小的聚光作用。

一般有三个聚光镜,前两个是强磁透镜,可把电子束缩小;第三个透镜是弱磁透镜,具有较长的焦距以便使样品和透镜之间留有一定的空间,装入各种信号接收器。

扫描电子显微镜中射到样品上的电子束直径越小,就相当于成相单元的尺寸越小,相应的放大倍数就越高。

扫描线圈的作用是使电子束偏转,并在样品表面做有规则的扫动。

电子束在样品上的扫描动作和显相管上的扫描动作保持严格同步,因为它们是由同一个扫描发生器控制的。

电子束在样品表面有两种扫描方式,进行形貌分析时都采用光栅扫描方式,当电子束进入上偏转线圈时,方向发生转折,随后又有下偏转线圈使它的方向发生第二次转折。

发生二次偏转的电子束通过末级透镜的光心射到样品表面。

在电子束偏转的同时还带用逐行扫描的动作,电子束在上下偏转线圈的作用下,在样品表面扫描出方形区域,相应地在样品上也画出一帧比例图像。

第七章_材料的显微断口分析

第七章材料的显微断口分析♦§1断口学概述♦断口学是研究金属断裂面(即断口)的形态特征、形成原因和影响因素等内容的一门科学。

按照研究尺度范围的不同,它又可分为宏观断口学赫显微断口学。

♦宏观断口学是利用肉眼或低倍放大镜,通过分析断口的色泽、粗糙度、各种条纹(例如发射状条纹、贝壳状条纹等)和宏观变形来确定分析裂纹源的位置、裂纹扩展方向、受力状态级可能的环境介质等,并进一步推断断口的性质和断裂的原因等。

♦♦显微断口学则是利用光学显微镜、投射电子显微镜和扫描电子显微镜来研究断口的显微形貌特征、形成机制及影响因素等。

它和宏观断口学研究结果互相补充及佐证,使人们能对断裂的全部过程有更深入和正确的了解。

♦§2金属断口的基本显微形貌及其形成机制♦造成金属断裂的外部条件及金属本身的内在因素是多种多样的,但是断裂时的断口的基本显微形貌确实很有限的。

这就是说,任何断口都是有一种或几种基本显微形貌或他们的变态,按一定的规律、以不同的比例组合而成的。

下面对常见几种基本断口显微形貌做介绍。

一、解理断口♦解理断裂是指在一定条件下,金属因受拉应力作用而沿某些特定的结晶学平面发生分离的过程。

它是由于原子间结合键的破坏而造成的穿晶断裂。

一般体心立方金属和密排六方金属常发生解理断裂、低温、高应变率、三向应力状态的存在、腐蚀环境中有活性介质吸附都有利于解理断裂。

♦解理断口宏观上常具有放射状、人字纹、小刻面等特征。

微观断口形貌主要有以下几种。

♦1、解理台阶解理可沿解理面、滑移面或孪晶面进行。

由于实际晶体内部存在许多缺陷(如位错、析出相、夹杂物等),所以在一个晶粒内的解理并不是只沿一个晶面,而是沿一簇相互平行的晶面。

这样不同高度的解理面之间的裂纹相互贯通形成台阶。

♦解理台阶的形成机制主要为:(1)裂纹与螺位错相互交割而产生;(2)另一种为两个相邻的解理裂纹相互靠近时,他们会批次连接起来形成台阶。

如图4-1♦2、河流花样由若干个解理台阶相互汇合形成河流花样。

断裂韧性实验指导书

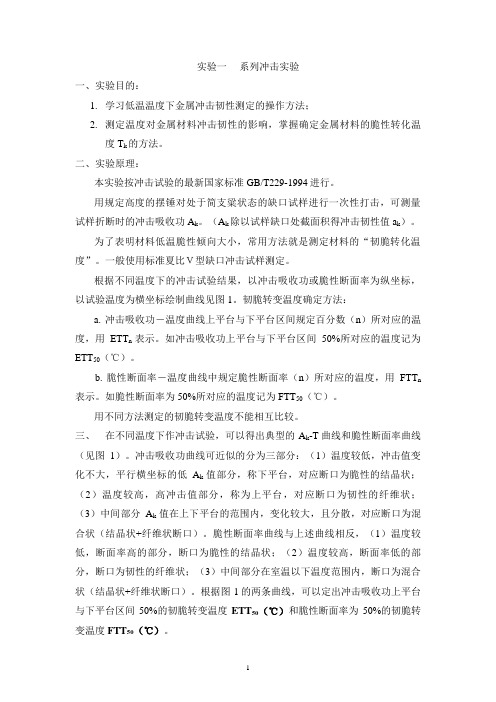

实验一系列冲击实验一、实验目的:1.学习低温温度下金属冲击韧性测定的操作方法;2.测定温度对金属材料冲击韧性的影响,掌握确定金属材料的脆性转化温度T k的方法。

二、实验原理:本实验按冲击试验的最新国家标准GB/T229-1994进行。

用规定高度的摆锤对处于简支粱状态的缺口试样进行一次性打击,可测量试样折断时的冲击吸收功A k。

(A k除以试样缺口处截面积得冲击韧性值a k)。

为了表明材料低温脆性倾向大小,常用方法就是测定材料的“韧脆转化温度”。

一般使用标准夏比V型缺口冲击试样测定。

根据不同温度下的冲击试验结果,以冲击吸收功或脆性断面率为纵坐标,以试验温度为横坐标绘制曲线见图1。

韧脆转变温度确定方法:a. 冲击吸收功-温度曲线上平台与下平台区间规定百分数(n)所对应的温度,用ETT n表示。

如冲击吸收功上平台与下平台区间50%所对应的温度记为ETT50(℃)。

b. 脆性断面率-温度曲线中规定脆性断面率(n)所对应的温度,用FTT n 表示。

如脆性断面率为50%所对应的温度记为FTT50(℃)。

用不同方法测定的韧脆转变温度不能相互比较。

三、在不同温度下作冲击试验,可以得出典型的A k-T曲线和脆性断面率曲线(见图1)。

冲击吸收功曲线可近似的分为三部分:(1)温度较低,冲击值变化不大,平行横坐标的低A k值部分,称下平台,对应断口为脆性的结晶状;(2)温度较高,高冲击值部分,称为上平台,对应断口为韧性的纤维状;(3)中间部分A k值在上下平台的范围内,变化较大,且分散,对应断口为混合状(结晶状+纤维状断口)。

脆性断面率曲线与上述曲线相反,(1)温度较低,断面率高的部分,断口为脆性的结晶状;(2)温度较高,断面率低的部分,断口为韧性的纤维状;(3)中间部分在室温以下温度范围内,断口为混合状(结晶状+纤维状断口)。

根据图1的两条曲线,可以定出冲击吸收功上平台与下平台区间50%的韧脆转变温度ETT50(℃)和脆性断面率为50%的韧脆转变温度FTT50(℃)。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

样品 样品 代号 材料

D1 22Cr D2 X70

断裂 方式

冲击 疲劳

表13-2 所观察金属断口的宏观形貌特征

塑变区 色泽 表面 弧形 剪切

比例

粗糙 线 唇

程度

放射 线

断裂 类型

②断口微观分析 利用二次电子信息对断口形貌进行观察,观察内容见表13-3、

疲劳

6. 实验数据处理及结果分析 (1)填写表13-2—表13-4; (2)复制所观察的各断口形貌图; (3)简述各断口宏观及微观特征; 7.思考题

D1断口样品材料为22Cr,断裂方式也同为冲击,是何种断裂类型?

沿晶断裂特征和疲劳断裂特征等断裂特征花样。一般情况下的断口为混 合形貌断口。例如,同时存在解理、疲劳和韧窝,或疲劳和韧窝共存, 韧窝和准解理共存等。断口的不同区域显示不同类型的微观形貌

①韧窝特征 韧窝是金属延性断裂的主要微观特征。它是材料在微区范围内塑性变 形产生的显微孔洞经形核、长大、聚集直至最后相互连接而导致断裂后 在断口表面上所留下的痕迹。由于其它断裂模式上也可观察到韧窝,因 此不能把韧窝特征作为韧性断裂的充分判据,而只能作为必要判据来应 用。零件受力状态不同,韧窝可有不同的形状,即韧窝的形状可反映零 件的受力状态。韧窝的最基本形态有等轴韧窝、剪切韧窝和撕裂韧窝三 种,如图13-8所示。

a. 等轴韧窝

b. 剪切韧窝

c.撕裂韧窝 图13-8 韧窝的三种基本形态示意图

②滑移特征 属于金属延性断裂的一种微观特征,包括滑移线、滑移带、蛇形花样 和涟波花样,是在正应力作用下,金属沿滑移面滑移分离的主要微观特 征。 ③解理特征 金属在正应力作用下,由于原子结合键破坏而造成的沿一定晶体学平 面(解理面)快速分开的过程称为解理断裂。解理断裂属于脆性断裂的一 种,解理面通常是表面能量最小的晶面,不区宏观上没有 明显的塑性变形,在太阳光下转动时可观察到反光的小刻面,属于脆性 断裂。严格意义上说,解理断裂面上是没有任何解理特征花样的,但在 实际材料中,由于各种因素的作用,解理面局部均会发生微观的塑性变 形,从而形成解理台阶、河流花样、舌状花样、鱼骨状花样、扇形花样 及瓦纳线等特征。图13-9是解理断口上常见的典型微观形貌。

貌,了解典型断口的微观特征.的成分差别。

2.实验目的

(1)熟悉二次电子成像观察方法,了解金属材料典型断口形貌特

征:

(2)掌握双相不锈钢冲击断口形貌特征;

(3)掌握X70钢疲劳断口形貌特征。

3.实验装置及材料

(1)扫描电子显微镜(JSM-6390A型) 一台;

(2)超声清洗仪

一台;

(3)断口试样

若干;

实验二 典型断口的电子显微分析

1.概述

断口是断裂失效中两断裂分离面的简称。由于断口真实地记录了裂

纹由萌生、扩展直至失稳断裂全过程的各种与断裂有关的信息。因此,

断口上的各种断裂信息是断裂力学、断裂化学和断裂物理等诸多内外因

素综合作用的结果,对断口进行定性和定量分析,可为断裂失效模式的

确定提供有力依据,为断裂失效原因的诊断提供线索。断口金相学不仅

(4)放大镜

一只;

(5)吹风机

一只 ;

(6)无水酒精

若干。

4.实验原理

4.1金属材料典型断口特征:

(1)断口宏观形貌特征

在实际失效分析中, 按断口的表面宏观变形分类,断口分为脆性断

口、韧性(延性)断口、韧-脆混合断口;按断裂类型分类,则分为解

理断裂、准解理断裂、韧性断裂、疲劳断裂、沿晶断裂等。

对韧性金属材料一次过载造成的韧性断裂,宏观上的基本特征通常

图13-9 典型解理断裂断口特征形貌

④准解理断裂特征 介于解理断裂与延性断裂间的一种过渡断裂形式。宏观上无明显塑性 变形或变形较小,断口平整,具有脆性断裂特征;微观形貌有河流花 样、舌状花样及韧窝与撕裂棱等,如图13-10所示。

图13-10 准解理断裂微观形貌

⑤沿晶断裂特征 属于脆性断裂的一种,又称为晶间断裂,是多晶材料沿晶界面发生断 裂的现象,如图13-11所示。可分为沿晶韧窝断裂和沿晶脆性光面断 裂。沿晶面上具有线痕(鸡爪痕)特征的沿晶断裂,是氢脆断裂的典型形 貌,如图13-12所示;沿晶面上具有核桃纹特征的沿晶断裂是应力腐蚀 断裂的典型形貌;液体金属致脆的沿晶面上一般可看到致脆的金属残留 痕迹。

图13-13 典型疲劳条带

4.2断口表面的成分分析 断口表面的成分定量分析是指对断口表面的平均化学成分、微区成

分、元素的面分布及线分布、元素沿深度的变化、夹杂物以及其他缺陷 的化学元素比等参数进行分析和表征。 5.实验内容及步骤

(1)样品制备 对断口上附着的腐蚀介质或污染物进行适当清理,注意尽量不使断 口产生二次损伤; 当失效件体积太大时需分解或切割。切割时,应先对断口进行宏观 分析,确定首断部位,然后进一步确定断裂的起始部位。切割前,先将 需要分析的部位保护起来;切割时,尽量使用锯、切等不会产生高温的 机械方法,以确保重点分析部位不会因高温而产生二次损伤。 (2)断口形貌观察 ①断口宏观分析 在放大镜和扫描电镜小于40倍的条件下对D1、D2、D3断口进行观

图13-11 沿晶断裂微观形貌

图13-12沿晶面上线痕特征

⑥疲劳断裂特征 疲劳断裂过程可分为疲劳裂纹萌生、稳定扩展和失稳扩展三个阶段。 疲劳条带是疲劳裂纹扩展第二阶段的最重要的显微特征,也是疲劳断裂 断口的基本形貌特征;它是判断断口为疲劳断裂的充分判据,但不是必 要判据。一般韧性材料容易形成疲劳条带,而脆性材料则比较困难。轮 胎花样、排列规则的平行韧窝带、平行的多条二次裂纹带等也是疲劳裂 纹扩展第二阶段常见的微观形貌特征。图13-13是典型的疲劳条带形 貌。

表现为三个特征区,即纤维区、放射区和剪切唇区。这三个特征区是断

口的三要素。

表13-1列出了几种典型断口的宏观形貌特征,根据这些特征,可诊

断出断口的宏观类型。

表13-1 典型断口的宏观形貌特征

(2)断口微观形貌特征 按断口表面微观形貌分类,断口分为解理断口、准解理断口、韧窝断

口、疲劳断口、沿晶断口等。 断口上常见的微观特征有韧窝、滑移特征、解理特征、准解理特征、

表13-4。填写表13-3、表13-4。

表13-3 所观察金属断口的微观形貌特征

样品 样品 断裂 解理 准解理 韧窝 代号 材料 方式

D1 22Cr 冲击

滑移 断裂 类型

样品 样品 代号 材料

D2 X70

表13-4 所观察金属断口的微观形貌特征

断裂 裂纹源区 裂纹稳定扩 裂纹快速扩 断裂

方式

展区

展区 类型

能在设备失效后进行诊断分析,还可为新产品、新装备投入使用进行预

研预测。断口、裂纹及冶金、工艺损伤缺陷分析是失效分析工作的基

础。实践证明,没有断口、裂纹及损伤缺陷分析的正确诊断结果,是无

法提出失效分析的准确结论的。

采用扫描电镜可对金属断裂典型断口形貌进行观察,还可对其微区

成分进行分析。

本实验具体内容为:利用二次电子成像,观察金属断裂典型断口形