焊缝缺陷图谱

焊缝缺陷图谱

焊缝缺陷图谱焊接基本知识1、焊接的冶金特点什么叫焊接:两个分离的物体(同种或异种材料)通过原子或分子之间的结合和扩散造成永久性联接的工艺过程叫焊接。

熔化焊是金属材料焊接的主要方法:熔化焊接时,被焊金属在热源作用下被加热,发生局部熔化,同时熔化了的金属、熔渣、气相之间进行着一系列影响焊缝金属的成分、组织和性能的化学冶金反应,随着热源的离开,熔化金属开始结晶,由液态转为固态,形成焊缝。

熔化焊的冶金特点:⑴、温度高以手工电弧焊为例,电弧温度高达6000℃~8000℃,熔滴温度约1800℃~2400℃,在如此高温下,外界气体会大量分解,溶入液态金属中,随后又在冷却过程中析出,所以焊缝易形成气孔缺陷。

⑵、温度梯度大焊接是局部加热,熔池温度在1700℃以上,而其周围是冷态金属,形成很陡的温度梯度,从而会导致较大的内应力,引起变形或产生裂纹缺陷。

⑶、熔池小,冷却速度快熔池的体积,手工焊约2cm3~10 cm3,自动焊约9 cm3~30 cm3,金属从熔池到凝固只有几秒钟,在这样短的时间里,冶金反应是不平衡的,因此焊缝金属成分不均匀,偏析较大。

2、焊缝的结晶特点焊接熔池从高温冷却到常温,其间经历过两次组织变化过程;第一次是液态金属转变为固体金属的结晶过程,称为一次结晶;第二次是温度降低到相变温度时,发生组织转变,称为第二次结晶。

一次结晶从熔合线上开始,晶体的生长方向指向溶池中心,形成柱状晶体,当柱状晶生长至相互接触时,结晶过程即告结束。

焊缝表面形态以及热裂纹、气孔等缺陷的成因、形态、位置均与一次结晶有关。

对低碳钢及低合金钢,一次结晶的组织为奥氏体,继续冷却到低于相变温度时,奥氏体分解为铁素体和珠光体,冷却速度影响着铁素体和珠光体的比率和大小,进而影响焊缝的强度、硬度和塑性韧性,当冷却速度很大时,有可能产生淬硬组织马氏体,冷裂纹的形成与淬硬组织有关。

3、焊缝的组成及热影响区组织焊接接头由焊缝和热影响区两部分组成。

焊缝缺陷图示

修复方法:重新焊接。 14 ‘-不良外观

焊鳞 去除焊鳞后焊缝表面

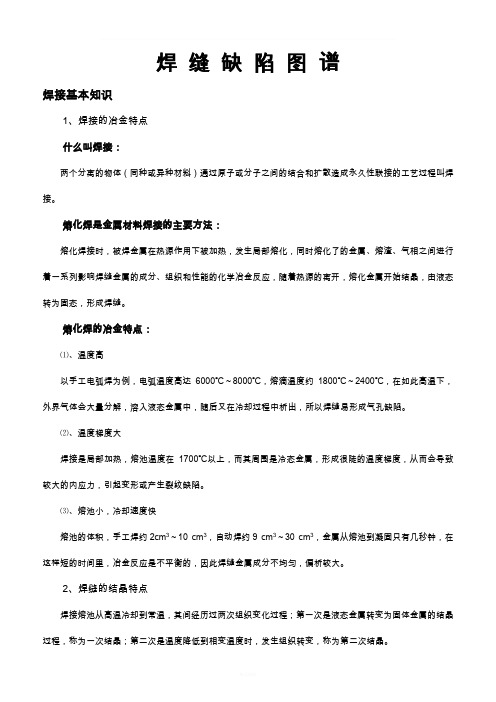

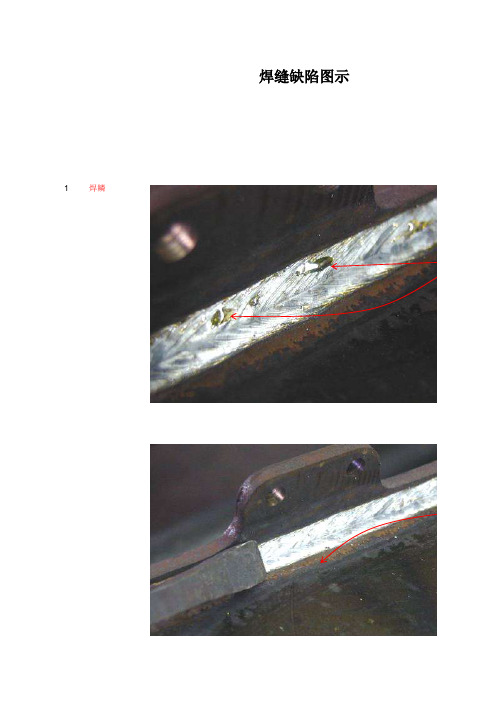

1 焊鳞

焊缝缺陷图示

2 -气孔

打磨去除此部分

修复方法:打磨去除该段焊缝,重新段焊缝,重新焊接。

4 -气孔(砂眼)

5 -缩孔

修复方法:打磨去除所有影响焊缝,重新焊接。

修复方法:打磨去除所有影响焊缝,重新焊接。 6 -端部裂纹/焊缝裂纹

修复方法:打磨去除所有影响焊缝,重新焊接。 7 -不良焊缝外观

修复方法:重新焊接。 8 - 焊瘤及飞边

重新焊接部分

修复方法:打磨,重新焊接。 9 - 咬边

修复方法:重新焊接。 10 -咬边

修复方法:重新焊接。 11 -焊缝不均匀

修复方法:重新焊接。 12 ‘-不良外观

修复方法:重新焊接。 13 ‘-不良外观

焊缝缺陷图谱之欧阳道创编

焊缝缺陷图谱焊接基本知识1、焊接的冶金特点什么叫焊接:两个分离的物体(同种或异种材料)通过原子或分子之间的结合和扩散造成永久性联接的工艺过程叫焊接。

熔化焊是金属材料焊接的主要方法:熔化焊接时,被焊金属在热源作用下被加热,发生局部熔化,同时熔化了的金属、熔渣、气相之间进行着一系列影响焊缝金属的成分、组织和性能的化学冶金反应,随着热源的离开,熔化金属开始结晶,由液态转为固态,形成焊缝。

熔化焊的冶金特点:⑴、温度高以手工电弧焊为例,电弧温度高达6000℃~8000℃,熔滴温度约1800℃~2400℃,在如此高温下,外界气体会大量分解,溶入液态金属中,随后又在冷却过程中析出,所以焊缝易形成气孔缺陷。

⑵、温度梯度大焊接是局部加热,熔池温度在1700℃以上,而其周围是冷态金属,形成很陡的温度梯度,从而会导致较大的内应力,引起变形或产生裂纹缺陷。

⑶、熔池小,冷却速度快熔池的体积,手工焊约2cm3~10 cm3,自动焊约9 cm3~30 cm3,金属从熔池到凝固只有几秒钟,在这样短的时间里,冶金反应是不平衡的,因此焊缝金属成分不均匀,偏析较大。

2、焊缝的结晶特点焊接熔池从高温冷却到常温,其间经历过两次组织变化过程;第一次是液态金属转变为固体金属的结晶过程,称为一次结晶;第二次是温度降低到相变温度时,发生组织转变,称为第二次结晶。

一次结晶从熔合线上开始,晶体的生长方向指向溶池中心,形成柱状晶体,当柱状晶生长至相互接触时,结晶过程即告结束。

焊缝表面形态以及热裂纹、气孔等缺陷的成因、形态、位置均与一次结晶有关。

对低碳钢及低合金钢,一次结晶的组织为奥氏体,继续冷却到低于相变温度时,奥氏体分解为铁素体和珠光体,冷却速度影响着铁素体和珠光体的比率和大小,进而影响焊缝的强度、硬度和塑性韧性,当冷却速度很大时,有可能产生淬硬组织马氏体,冷裂纹的形成与淬硬组织有关。

3、焊缝的组成及热影响区组织焊接接头由焊缝和热影响区两部分组成。

《焊缝缺陷图示》课件

焊缝缺陷可能导致 结构断裂,造成安 全隐患

引发泄漏

焊缝缺陷可能导致气体或液体泄漏 泄漏可能导致设备损坏或失效 泄漏可能导致环境污染或人员伤害 泄漏可能导致经济损失或生产中断

缩短使用寿命

焊缝缺陷可能导致 结构强度降低,影 响使用寿命

焊缝缺陷可能导致 设备运行不稳定, 影响使用寿命

焊缝缺陷可能导致 设备维修成本增加 ,影响使用寿命

提高母材质量

选用优质母材,保证其化学成 分、力学性能等符合要求

严格控制母材的加工工艺,避 免产生缺陷

定期对母材进行检验,确保其 质量符合标准

加强母材的储存和运输管理, 避免受到污染和损坏

THANK YOU

汇报人:PPT

原因:焊接电流过小、焊接速 度过快、焊丝角度不当等

危害:降低焊缝强度,影响焊 接质量

预防措施:调整焊接参数、改 善焊接工艺、加强焊前清理等

未焊透

原因:焊接电流过小、焊接速度过快、焊丝角度不当等 特征:焊缝表面有明显的凹坑或缺口,内部有气孔或夹渣 危害:降低焊缝强度,影响焊接质量 预防措施:调整焊接参数、改善焊接环境、加强焊前清理等

电压:根 据焊接材 料和厚度 选择合适 的电压

速度:根 据焊接材 料和厚度 选择合适 的速度

气体保护: 根据焊接 材料和厚 度选择合 适的气体 保护

预热:根 据焊接材 料和厚度 选择合适 的预热温 度

冷却:根 据焊接材 料和厚度 选择合适 的冷却方 式

提高焊接材料质量

确保焊接材料符合国家标准 和行业标准

无损检测

超声波检测:利用超声波在焊缝中的传播和反射特性,检测焊缝内部的 缺陷

射线检测:利用X射线或γ射线在焊缝中的穿透和吸收特性,检测焊缝 内部的缺陷

焊接缺陷图示

焊缝缺陷图示1焊鳞

2-气孔

修复方法:打磨去除该段焊缝,重新焊接。

3

-

弧坑针状气孔

打磨去除此部分

修复方法:打磨去除该段焊缝,重新焊接。

4-气孔(砂眼)

修复方法:打磨去除所有影响焊缝,重新焊接。

5-

缩孔

打磨去除此部分

修复方法:打磨去除所有影响焊缝,重新焊接。

6-端部裂纹/焊缝裂纹

修复方法:打磨去除所有影响焊缝,重新焊接。

7-不良焊缝外观

修复方法:重新焊接。

8

- 焊瘤及飞边重新焊接部分

修复方法:打磨,重新焊接。

9-咬边

修复方法:重新焊接。

10-咬边

修复方法:重新焊接。

11-焊缝不均匀

修复方法:重新焊接。

12‘-不良外观

修复方法:重新焊接。

13‘-不良外观

修复方法:重新焊接。

14‘-不良外观

焊鳞

去除焊鳞后焊缝表面。

双全法检测焊缝典型缺陷图谱解读

继超声波衍射时差法(TOFD)和相控阵超声检测(PAUT)技术之后,基于计算机成像技术(CITs)的FMC和TFM技术(全矩阵捕获和全聚焦法,简称双全法)已于2019年进入国际权威法规。

如ASME BPVC.V-2021《锅炉及压力容器规范无损检测》的第四章《焊缝UT》增补了两个新附录,分别为强制性附录Ⅺ《全矩阵捕获》和非强制性附录F 《焊缝全矩阵捕获法检测》。

2021年初,国际标准化组织(ISO)也已发布两个国际标准:ISO 23865:2021《无损检测超声检测全矩阵捕获/全聚焦技术(FMC/TFM)和相关技术的一般用法》和ISO 23864:2021《焊缝无损检测超声检测自动全聚焦技术(TFM)和相关技术的使用》。

全聚焦法主要有4大要领:1选对探头:探头参数包括阵元数、芯距、阵元宽高、频率等,大声阑(阵元芯距×阵元数)探头应加较高频,适于深位置聚焦;小声阑探头应加较低频,适于近表面聚焦。

2用对建模:针对要检测的缺陷类型(面积型、体积型)、方向(定向、无向、纵向、横向)、位置(表面、内部)等,选用声影响图(AIM)建模工具进行优化扫查。

3选对工具:应选用具有高强波幅保真度A F和包络算法的软件;A F应不大于2dB,以提高定量准确度,改善缺陷表征。

4合理布置:扫查路径的合理布置包括直接波程、间接波程和自串列波程,其目的是确保焊缝被检位置的体积全覆盖,善用融合波程有利于识别几何伪影和缺陷伪影。

下面首先回顾双全法检测原理,概述其新工具特征,而后就承压设备焊接接头典型缺陷的双全法成像图谱进行解读。

1双全法原理全聚焦法基于与常规相控阵超声检测相同的转向和聚焦法则,可在关注区(TFM区)处处聚焦。

超声检测使用的声波一般是线性的,也就是发射和接收(波束成形)特定波束的声波,其物理叠加可通过采集后求和来得到。

为进行与实际波束成形相对应的TFM合成波束成形,需从探头的发射声阑与接收声阑获取所有基本A扫描信号。

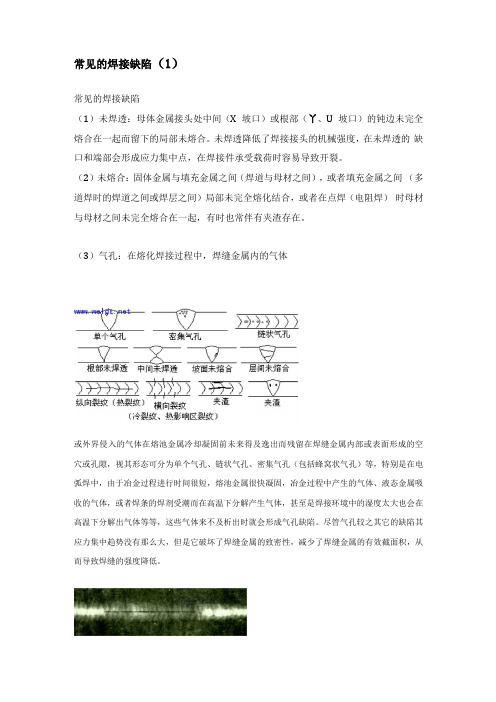

常见的焊接缺陷及缺陷图片

常见的焊接缺陷(1)常见的焊接缺陷(1)未焊透:母体金属接头处中间(X坡口)或根部(丫、U坡口)的钝边未完全熔合在一起而留下的局部未熔合。

未焊透降低了焊接接头的机械强度,在未焊透的缺口和端部会形成应力集中点,在焊接件承受载荷时容易导致开裂。

(2)未熔合:固体金属与填充金属之间(焊道与母材之间),或者填充金属之间(多道焊时的焊道之间或焊层之间)局部未完全熔化结合,或者在点焊(电阻焊)时母材与母材之间未完全熔合在一起,有时也常伴有夹渣存在。

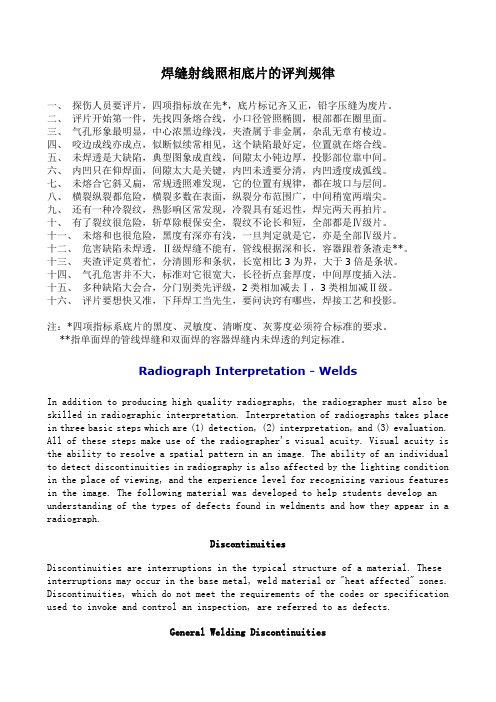

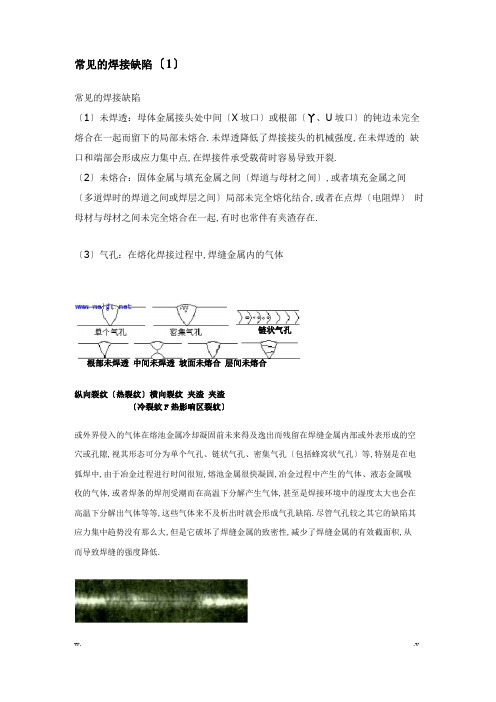

(3)气孔:在熔化焊接过程中,焊缝金属内的气体或外界侵入的气体在熔池金属冷却凝固前未来得及逸出而残留在焊缝金属内部或表面形成的空穴或孔隙,视其形态可分为单个气孔、链状气孔、密集气孔(包括蜂窝状气孔)等,特别是在电弧焊中,由于冶金过程进行时间很短,熔池金属很快凝固,冶金过程中产生的气体、液态金属吸收的气体,或者焊条的焊剂受潮而在高温下分解产生气体,甚至是焊接环境中的湿度太大也会在高温下分解出气体等等,这些气体来不及析出时就会形成气孔缺陷。

尽管气孔较之其它的缺陷其应力集中趋势没有那么大,但是它破坏了焊缝金属的致密性,减少了焊缝金属的有效截面积,从而导致焊缝的强度降低。

某钢板对接焊缝X射线照相底片V型坡口,手工电弧焊,未焊透某钢板对接焊缝X射线照相底片V型坡口,手工电弧焊,密集气孔(4)夹渣与夹杂物:熔化焊接时的冶金反应产物,例如非金属杂质(氧化物、硫化物等)以及熔渣,由于焊接时未能逸出,或者多道焊接时清渣不干净,以至残留在焊缝金属内,称为夹渣或夹杂物。

视其形态可分为点状和条状,其外形通常是不规则的,其位置可能在焊缝与母材交界处,也可能存在于焊缝内。

另外,在采用鸨极氩弧焊打底+手工电弧焊或者鸨极氩弧焊时,鸨极崩落的碎屑留在焊缝内则成为高密度夹杂物(俗称夹鸨)。

W18Cr4V (高速工具钢)-45钢棒对接电阻焊缝中的夹渣断口照片钢板对接焊缝X射线照相底片V型坡口,手工电弧焊,局部夹渣钢板对接焊缝X射线照相底片V型坡口,手工电弧焊,两侧线状夹渣钢板对接焊缝X射线照相底片V型坡口,鸨极氩弧焊打底+手工电弧焊,夹鸨(5)裂纹:焊缝裂纹是焊接过程中或焊接完成后在焊接区域中出现的金属局部破裂的表现。

X射线照相图谱

五、夹渣性缺陷

第48页/共85页

图42 夹渣、密集气孔

第49页/共85页

图43 条状夹渣

第50页/共85页

图44 夹渣

第51页/共85页

图45 夹渣、气孔

第52页/共85页

图46 夹渣

第53页/共85页

图47 条状夹渣

第54页/共85页

ቤተ መጻሕፍቲ ባይዱ

图48 气态夹渣

第55页/共85页

图49 夹渣、气孔

目录

前言 一、裂纹性缺陷 二、未焊透性缺陷 三、未熔合性缺陷 四、钨夹渣性缺陷 五、夹渣性缺陷 六、气孔性缺陷

第1页/共85页

前言

《钢制对接焊缝缺陷X射线照相参考图谱》是在大量 焊缝和焊接试件X射线照相实验基础上,经过几年的 搜集、积累,从数千张底片中筛选出具有各种典型缺 陷的底片,经特殊拷贝翻版,由洗印在相纸中的正片 进行排版组谱精装而成。《图谱》中的焊接缺陷,包 括有各种典型裂纹,未焊透、未熔合、夹渣、夹钨和 气孔。

图13 微裂纹

第16页/共85页

图14 横向裂纹

第17页/共85页

二、未焊透性缺陷

第18页/共85页

图15 焊缝边缘未焊透

第19页/共85页

图16 未焊透

第20页/共85页

图17 未焊透

第21页/共85页

图18 未焊透、气孔

第22页/共85页

图19 焊缝边缘未焊透

第23页/共85页

图20 未焊透、气孔

图35 连续未熔合

第40页/共85页

图36 坡口两侧母材与焊肉未熔合

第41页/共85页

四、钨夹渣性缺陷

第42页/共85页

图37 钨夹渣

第43页/共85页

焊缝RT底片的评判规律及典型缺陷图谱

焊缝射线照相底片的评判规律一、探伤人员要评片,四项指标放在先*,底片标记齐又正,铅字压缝为废片。

二、评片开始第一件,先找四条熔合线,小口径管照椭圆,根部都在圈里面。

三、气孔形象最明显,中心浓黑边缘浅,夹渣属于非金属,杂乱无章有棱边。

四、咬边成线亦成点,似断似续常相见,这个缺陷最好定,位置就在熔合线。

五、未焊透是大缺陷,典型图象成直线,间隙太小钝边厚,投影部位靠中间。

六、内凹只在仰焊面,间隙太大是关键,内凹未透要分清,内凹透度成弧线。

七、未熔合它斜又扁,常规透照难发现,它的位置有规律,都在坡口与层间。

八、横裂纵裂都危险,横裂多数在表面,纵裂分布范围广,中间稍宽两端尖。

九、还有一种冷裂纹,热影响区常发现,冷裂具有延迟性,焊完两天再拍片。

十、有了裂纹很危险,斩草除根保安全,裂纹不论长和短,全部都是Ⅳ级片。

十一、未熔和也很危险,黑度有深亦有浅,一旦判定就是它,亦是全部Ⅳ级片。

十二、危害缺陷未焊透,Ⅱ级焊缝不能有,管线根据深和长,容器跟着条渣走**。

十三、夹渣评定莫着忙,分清圆形和条状,长宽相比3为界,大于3倍是条状。

十四、气孔危害并不大,标准对它很宽大,长径折点套厚度,中间厚度插入法。

十五、多种缺陷大会合,分门别类先评级,2类相加减去Ⅰ,3类相加减Ⅱ级。

十六、评片要想快又准,下拜焊工当先生,要问诀窍有哪些,焊接工艺和投影。

注:*四项指标系底片的黑度、灵敏度、清晰度、灰雾度必须符合标准的要求。

**指单面焊的管线焊缝和双面焊的容器焊缝内未焊透的判定标准。

Radiograph Interpretation - WeldsIn addition to producing high quality radiographs, the radiographer must also be skilled in radiographic interpretation. Interpretation of radiographs takes place in three basic steps which are (1) detection, (2) interpretation, and (3) evaluation. All of these steps make use of the radiographer's visual acuity. Visual acuity is the ability to resolve a spatial pattern in an image. The ability of an individual to detect discontinuities in radiography is also affected by the lighting condition in the place of viewing, and the experience level for recognizing various features in the image. The following material was developed to help students develop an understanding of the types of defects found in weldments and how they appear in a radiograph.DiscontinuitiesDiscontinuities are interruptions in the typical structure of a material. These interruptions may occur in the base metal, weld material or "heat affected" zones. Discontinuities, which do not meet the requirements of the codes or specification used to invoke and control an inspection, are referred to as defects.General Welding DiscontinuitiesThe following discontinuities are typical of all types of welding.Cold lap is a condition where the weld filler metal does not properly fuse with the base metal or the previous weld pass material (interpass cold lap). The arc does not melt the base metal sufficiently and causes the slightly molten puddle to flow into base material without bonding.Porosity气孔is the result of gas entrapment in the solidifying metal. Porosity can take many shapes on a radiograph but often appears as dark round or irregular spots or specks appearing singularly, in clusters or rows. Sometimes porosity is elongated and may have the appearance of having a tail This is the result of gas attempting to escape while the metal is still in a liquid state and is called wormhole porosity. All porosity is a void in the material it will have a radiographic density more than the surrounding area..Cluster porosity链状气孔is caused when flux coated electrodes are contaminated with moisture. The moisture turns into gases when heated and becomes trapped in the weld during the welding process. Cluster porosity appear just like regular porosity in the radiograph but the indications will be grouped close together.Slag inclusions夹渣 are nonmetallic solid material entrapped in weld metal or between weld and base metal. In a radiograph, dark, jagged asymmetrical shapes within the weld or along the weld joint areas are indicative of slag inclusions.Incomplete penetration (IP) or lack of penetration (LOP)未焊透occurs when the weld metal fails to penetrate the joint. It is one of the most objectionable weld discontinuities. Lack of penetration allows a natural stress riser from which a crack may propagate. The appearance on a radiograph is a dark area with well-defined, straight edges that follows the land or root face down the center of the weldment.Incomplete fusion未熔合is a condition where the weld filler metal does not properly fuse with the base metal. Appearance on radiograph: usually appears as a dark line or lines oriented in the direction of the weld seam along the weld preparation or joining area.Internal concavity or suck back内凹或吸入is condition where the weld metal has contracted as it cools and has been drawn up into the root of the weld. On a radiograph it looks similar to lack of penetration but the line has irregular edges and it is often quite wide in the center of the weld image.Internal or root undercut内部或根部咬边is an erosion of the base metal next to the root of the weld. In the radiographic image it appears as a dark irregular line offset from the centerline of the weldment. Undercutting is not as straight edged as LOP because it does not follow a ground edge.External or crown undercut外部或顶部咬边is an erosion of the base metal next to the crown of the weld. In the radiograph, it appears as a dark irregular line along the outside edge of the weld area.Offset or mismatch错边are terms associated with a condition where two pieces being welded together are not properly aligned. The radiographic image is a noticeable difference in density between the two pieces. The difference in density is caused by the difference in material thickness. The dark, straight line is caused by failure of the weld metal to fuse with the land area.Inadequate weld reinforcement未填满is an area of a weld where the thickness of weld metal deposited is less than the thickness of the base material. It is very easy to determine by radiograph if the weld has inadequate reinforcement, because the image density in the area of suspected inadequacy will be more (darker) than the image density of the surrounding base material.Excess weld reinforcement增强余高is an area of a weld, which has weld metal added in excess of that specified by engineering drawings and codes. The appearance on a radiograph is a localized, lighter area in the weld. A visual inspection will easily determine if the weld reinforcement is in excess of that specified by the individual code involved in the inspection.Cracking裂纹can be detected in a radiograph only the crack is propagating in a direction that produced a change in thickness that is parallel to the x-ray beam. Cracks will appearas jagged and often very faint irregular lines. Cracks can sometimes appearing as "tails" on inclusions or porosity.Discontinuities in TIG weldsThe following discontinuities are peculiar to the TIG welding process. These discontinuities occur in most metals welded by the process including aluminum and stainless steels. The TIG method of welding produces a clean homogeneous weld which when radiographed is easily interpreted.Tungsten inclusions. 夹钨Tungsten is a brittle and inherently dense material used in the electrode in tungsten inert gas welding. If improper welding procedures are used, tungsten may be entrapped in the weld. Radiographically, tungsten is more dense than aluminum or steel; therefore, it shows as a lighter area with a distinct outline on the radiograph.Oxide inclusions夹氧化物are usually visible on the surface of material being welded (especially aluminum). Oxide inclusions are less dense than the surrounding materials and, therefore, appear as dark irregularly shaped discontinuities in the radiograph.Discontinuities in Gas Metal Arc Welds (GMAW)The following discontinuities are most commonly found in GMAW welds.Whiskers are short lengths of weld electrode wire, visible on the top or bottom surface of the weld or contained within the weld. On a radiograph they appear as light, "wire like" indications.Burn through (icicles) results when too much heat causes excessive weld metal to penetrate the weld zone. Lumps of metal sag through the weld creating a thick globular condition on the back of the weld. On a radiograph, burn through appears as dark spots surrounded by light globular areas.welld-02 (Incomplete Root Fusion、根部未熔合)—welld-03 (Insuffucient Reinforcement、增强高)——welld-04 (Excess Root Penetration、根部焊瘤)——welld-05 (External Undercut、外部咬肉)——welld-06 (Internal Undercut、内部咬肉)——welld-07 (Root Concavity、根部凹陷)——welld-08 (Burn Through、烧穿)——welld-09 (Isolated Slag Inclusion、单个的夹渣)——welld-10 (Wagon Track - Slag Line、线状夹渣)——welld-11 (Interrun Fusion、内部未熔合)——welld-12 (Lack of Sidewall Fusion、内侧未熔合)——welld-13 (Porosity、气孔)——welld-14 (Cluster Porosity、链状气孔)——welld-15 (Hollow Bead、夹珠)——welld-16 (Transverse Crack、横向裂纹)——welld-17 (Centerline Crack、中心线裂纹)——welld-18 (Root Crack、根部裂纹)——welld-19 (Tungsten Inclusion)夹钨—。

常见的焊接缺陷及缺陷图片

常见的焊接缺陷〔1〕常见的焊接缺陷〔1〕未焊透:母体金属接头处中间〔X坡口〕或根部〔丫、U坡口〕的钝边未完全熔合在一起而留下的局部未熔合.未焊透降低了焊接接头的机械强度,在未焊透的缺口和端部会形成应力集中点,在焊接件承受载荷时容易导致开裂.〔2〕未熔合:固体金属与填充金属之间〔焊道与母材之间〕,或者填充金属之间〔多道焊时的焊道之间或焊层之间〕局部未完全熔化结合,或者在点焊〔电阻焊〕时母材与母材之间未完全熔合在一起,有时也常伴有夹渣存在.〔3〕气孔:在熔化焊接过程中,焊缝金属内的气体链状气孔根部未焊透中间未焊透坡面未熔合层间未熔合纵向裂纹〔热裂纹〕横向裂纹夹渣夹渣〔冷裂蚊F热影响区裂蚊〕或外界侵入的气体在熔池金属冷却凝固前未来得及逸出而残留在焊缝金属内部或外表形成的空穴或孔隙,视其形态可分为单个气孔、链状气孔、密集气孔〔包括蜂窝状气孔〕等,特别是在电弧焊中,由于冶金过程进行时间很短,熔池金属很快凝固,冶金过程中产生的气体、液态金属吸收的气体,或者焊条的焊剂受潮而在高温下分解产生气体,甚至是焊接环境中的湿度太大也会在高温下分解出气体等等,这些气体来不及析出时就会形成气孔缺陷.尽管气孔较之其它的缺陷其应力集中趋势没有那么大,但是它破坏了焊缝金属的致密性,减少了焊缝金属的有效截面积,从而导致焊缝的强度降低.w. .v某钢板对接焊缝X射线照相底片V型坡口,手工电弧焊,未焊透某钢板对接焊缝X射线照相底片V型坡口,手工电弧焊,密集气孔〔4〕夹渣与夹杂物:熔化焊接时的冶金反响产物,例如非金属杂质〔氧化物、硫化物等〕以及熔渣,由于焊接时未能逸出,或者多道焊接时清渣不干净,以至残留在焊缝金属内,称为夹渣或夹杂物.视其形态可分为点状和条状,其外形通常是不规那么的,其位置可能在焊缝与母材交界处,也可能存在于焊缝内.另外,在采用鸨极氩弧焊打底+手工电弧焊或者鸨极氩弧焊时,鸨极崩落的碎屑留在焊缝内那么成为高密度夹杂物〔俗称夹鸨〕.W18Cr4V 〔高速工具钢〕-45钢棒对接电阻焊缝中的夹渣断口照片w. .v钢板对接焊缝X射线照相底片V型坡口,手工电弧焊,两侧线状夹渣钢板对接焊缝X射线照相底片V型坡口,鸨极氩弧焊打底+手工电弧焊,夹鸨〔5〕裂纹:焊缝裂纹是焊接过程中或焊接完成后在焊接区域中出现的金属局部破裂的表现.焊缝金属从熔化状态到冷却凝固的过程经过热膨胀与冷收缩变化,有较大的冷收缩应力存在,而且显微组织也有从高温到低温的相变过程而产生组织应力,更加上母材非焊接部位处于冷固态状况,与焊接部位存在很大的温差,从而产生热应力等等, 这些应力的共同作用一旦超过了材料的屈服极限,材料将发生塑性变形,超过材料的强度极限那么导致开裂.裂纹的存在大大降低了焊接接头的强度,并且焊缝裂纹的尖端也成为承载后的应力集中点,成为结构断裂的起源.裂纹可能发生在焊缝金属内部或外部,或者在焊缝附近的母材热影响区内,或者位于母材与焊缝交界处等等.根据焊接裂纹产生的时间和温度的不同,可以把裂纹分为以下几类:a.热裂纹〔又称结晶裂纹〕:产生于焊缝形成后的冷却结晶过程中,主要发生在晶界上,金相学中称为沿晶裂纹,其位置多在焊缝金属的中央和电弧焊的起弧与熄弧的弧坑处,呈纵向或横向辐射状,严重时能贯穿到外表和热影响区.热裂纹的成因与焊接时产生的偏析、冷热不均以及焊条〔填充金属〕或母材中的硫含量过高有关.b.冷裂纹:焊接完成后冷却到低温或室温时出现的裂纹,或者焊接完成后经过一段w..v时间才出现的裂纹〔这种冷裂纹称为延迟裂纹,特别是诸如14乂而.丫8、18乂血.岫8、14MnMoNbB等合金钢种容易产生此类延迟裂纹,也称之为延迟裂纹敏感性钢〕.冷裂纹多出现在焊道与母材熔合线附近的热影响区中,其取向多与熔合线平行,但也有与焊道轴线呈纵向或横向的冷裂纹.冷裂纹多为穿晶裂纹〔裂纹穿过晶界进入晶粒〕,其成因与焊道热影响区的低塑性组织承受不了冷却时体积变化及组织转变产生的应力而开裂,或者焊缝中的氢原子相互结合形成分子状态进入金属的细微孔隙中时将造成很大的压应力连同焊接应力的共同作用导致开裂〔称为氢脆裂纹〕,以及焊条〔填充金属〕或母材中的磷含量过高等因素有关.c.再热裂纹:焊接完成后,如果在一定温度范围内对焊件再次加热〔例如为消除焊接应力而采取的热处理或者其他加热过程,以及返修补焊等〕时有可能产生的裂纹, 多发生在焊结过热区,属于沿晶裂纹,其成因与显微组织变化产生的应变有关.r-।।, 口■唆叱,」.J对接焊缝上的纵向外表裂纹与外咬边的荧光磁粉检测显示照片〔照片来源:日本EISHIN KAGAKU CO.,LTD〕合金钢板对接焊缝X射线照相底片V型坡口,气体保护焊-鸨极氩弧焊,横裂纹厚度14mm低合金钢板对接焊缝X射线照相底片,X型坡口,自动焊,纵向裂缝〔照片来源:?焊缝射线照相典型缺陷图谱?崔秀一张泽丰李伟编著〕〔6〕偏析:在焊接时因金属熔化区域小、冷却快,容易造成焊缝金属化学成分分布不均匀,从而形成偏析缺陷,多为条状或线状并沿焊缝轴向分布.〔7〕咬边与烧穿:这类缺陷属于焊缝的外部缺陷.当母体金属熔化过度时造成的穿w..v透〔穿孔〕即为烧穿.在母体与焊缝熔合线附近由于熔化过强也会造成熔敷金属与母体金属的过渡区形成凹陷,即是咬边.根据咬边处于焊缝的上下面,可分为外咬边〔在坡口开口大的一面〕和内咬边〔在坡口底部一面〕.咬边也可以说是沿焊缝边缘低于母材外表的凹槽状缺陷.其他的焊缝外部缺陷还有:焊瘤:焊缝根部的局部突出,这是焊接时因液态金属下坠形成的金属瘤.焊瘤下常会有未焊透缺陷存在,这是必须注意的.内凹或下陷:焊缝根部向上收缩低于母材下外表时称为内凹,焊缝盖面低于母材上外表时称为下陷.溢流:焊缝的金属熔池过大,或者熔池位置不正确,使得熔化的金属外溢,外溢的金属又与母材熔合.弧坑:电弧焊时在焊缝的末端〔熄弧处〕或焊条接续处〔起弧处〕低于焊道基体表面的凹坑,在这种凹坑中很容易产生气孔和微裂纹.焊偏:在焊缝横截面上显示为焊道偏斜或扭曲.增强高〔也称为焊冠、盖面〕过高:焊道盖面层高出母材外表很多,一般焊接工艺对于增强高的高度是有规定的,高出规定值后,增强高与母材的结合转角很容易成为应力集中处,对结构承载不利.以上的外部缺陷多容易使焊件承载后产生应力集中点,或者减小了焊缝的有效截面积而使得焊缝强度降低,因此在焊接工艺上一般都有明确的规定,并且常常采用目w..v视检查即可发现这些外部缺陷.焊接缺陷与检验〔一〕焊接缺陷 在焊接生产过程中,由于设计、工艺、操作中的各种因素的影响,往往会产生各种 焊接缺陷.焊接缺陷不仅会影响焊缝的美观,还有可能减小焊缝的有效承载面积, 造成应力集中引起断裂,直接影响焊接结构使用的可靠性.表3-6列出了常见的焊 接缺陷及其产生的原因.表3-6常见焊接缺陷 缺陷名 称 示* 意 图特征 产生原因气孔焊接时,熔池中的过饱和H 、N 以及冶金反响产 生的CO ,在熔池凝固时未能逸出,在焊缝中形成 的空穴 焊接材料不清洁;弧长太长,保护效果 差;焊接标准不恰当,冷速太快;焊前清 理不当裂纹热裂纹:沿晶开裂,具有氧化色泽,多在焊缝上, 焊后立即开裂冷裂纹:穿晶开裂,具有金属光泽,多在热影响 区,有延时性,可发生在焊后任何时刻热裂纹:母材硫、磷含量高;焊缝冷速 太快,焊接应力大;焊接材料选择不当 冷裂纹:母材淬硬倾向大;焊缝含氢量高;焊接剩余应力较大夹渣 焊后残留在焊缝中的非金属夹杂物 焊道间的熔渣未清理干净;焊接电流太小、焊接速度太快;操作不当咬边在焊缝和母材的交界处产生的沟槽和凹陷焊条角度和摆动不正确;焊接电流太大、 电弧过长 焊瘤焊接时,熔化金属流淌到焊缝区之外的母材上所 形成的金属瘤焊接电流太大、电弧过长、焊接速度太 慢;焊接位置和运条不当 未焊透 焊接接头的根部未完全熔透焊接电流太小、焊接速度太快;坡口角 w. 度太小、间隙过窄、钝边太厚</SPA.v焊接缺陷及其危害一般常见的焊接缺陷可分为四类:〔1〕焊缝尺寸不符合要求:如焊缝超高、超宽、过窄、上下差过大、焊缝过渡到母材不圆滑等.〔2〕焊接外表缺陷:如咬边、焊瘤、内凹、满溢、未焊透、外表气孔、外表裂纹等.〔3〕焊缝内部缺陷:如气孔、夹渣、裂纹、未熔合、夹鸨、双面焊的未焊透〔4〕焊接接头性能不符合要求:因过热、过烧等原因导致焊接接头的机械性能、抗腐蚀性能降低等.焊接缺陷对焊接构件的危害,主要有以下几方面:〔1〕引起应力集中.焊接接头中应力的分布是十分复杂的.但凡结构截面有忽然变化的部位,应力的分布就特别不均匀,在某些点的应力值可能比平均应力值大许多倍,这种现象称为应力集中.造成应力集中的原因很多,而焊缝中存在工艺缺陷是其中一个很重要的因素.焊缝内存在的裂纹、未焊透及其他带尖缺口的缺陷, 使焊缝截面不连续,产生突变部位,在外力作用下将产生很大的应力集中.当应力超过缺陷前端部位金属材料的断裂强度时,材料就会开裂破坏.〔2〕缩短使用寿命.对于承受低周疲劳载荷的构件,如果焊缝中的缺陷尺寸超过一定界限,循环一定周次后,缺陷会不断扩展,长大,直至引起构件发生断裂.〔3〕造成脆裂,危及平安.脆性断裂是一种低应力断裂,是结构件在没有塑性变形情况下,产生的快速突发性断裂,其危害性很大.焊接质量对产品的脆断有很大的影响.焊接时常发生的缺陷及预防方法一、气孔焊缝金属产生的气孔可分为:内部气孔,外表气孔,接头气孔.1.内部气孔:有两种形状.一种是球状气孔多半是产生在焊缝的中部.产生的原因:〔1〕焊接电流过大;〔2〕电弧过长;w..v(3)运棒速度太快;(4)熔接部位不洁净;(5)焊条受潮等.上述造成气孔原因如进行适当调整和注意焊接工艺及操作方法,就可以得到解决.2.面气孔:产生外表气孔的原因和解决方法:(1)母材含C、S、Si量高容易出现气孔.其解决方法或是更换母材,或是采用低氢渣系的焊条.(2)焊接部位不洁净也容易产生气孔.因此焊接部位要求在焊接前去除油污,铁锈等脏物.使用低氢焊条焊接时要求更为严格.(3)焊接电流过大.使焊条后半部药皮变红,也容易产生气孔.因此要求采取适宜的焊接标准.焊接电流最大限度以焊条尾部不红为宜.(4)低氢焊条容易吸潮,因此在使用前均需在350℃的温度下烘烤1小时左右.否那么也容易出现气孔.3.波接头气孔:使用低氢焊条往往容易在焊缝接头处出现外表和内部气孔,其解决方法:焊波接头时,应在焊缝的前进方向距弧坑9〜10mm处开始引弧,电弧燃烧后,先作反向运棒返向弧坑位置,作充分熔化再前进,或是在焊缝处引弧就可以预防这种类型的气孔产生.二、裂缝1.刚性裂缝:往往在焊接当中发现焊缝通身的纵裂缝,主要是在焊接时产生的应力造成的.在以下情况下焊接应力很大:(1)被焊结构刚性大;(2)焊接电流大,焊接速度快;(3)焊缝金属的冷却速度太快..v w. 因而在上述的情况下很容易产生纵向的长裂缝.解决方法:采用合理的焊接次序或者在可能的情况下工件预热,减低结构的刚性.特厚板和刚性很大的结构应采用低氢焊条使用适宜的电流和焊速.2.硫元素造成的裂缝:被焊母材的碳和硫高或偏析大时容易产生裂缝.解决方法:将焊件预热,或用低氢焊条.3.隙裂缝:毛隙裂缝是在焊敷金属内部发生,不开展到外部的毛状微细裂缝.考虑是焊敷金属受急速冷却而脆化,局部发生应力及氢气的影响.对此的预防方法是:使其焊件的冷却速度缓慢些,可能的条件下焊件进行预热,或者使用低氢焊条可得到满意的解决.三、电弧产生偏吹使用低氢焊条在直流电焊机上焊接时往往发生偏吹现象.可以用下面方法解决.1.线放在电弧偏吹的方向.2.线分成两个以上.3.电弧偏吹的方向进行焊接.4.取短弧操作.焊接缺陷与焊接质量检验一、焊接缺陷〔一〕焊接变形工件焊后一般都会产生变形,如果变形量超过允许值,就会影响使用.焊接变形的几个例子如图2-19所示.产生的主要原因是焊件不均匀地局部加热和冷却. 由于焊接时,焊件仅在局部区域被加热到高温,离焊缝愈近,温度愈高,膨胀也愈大.但是,加热区域的金属因受到周围温度较低的金属阻止,却不能自由膨胀;而冷却时又由于周围金属的牵制不能自由地收缩.结果这局部加热的金属存在拉应力, 而其它局部的金属那么存在与之平衡的压应力.当这些应力超过金属的屈服极限时,w..v将产生焊接变形;当超过金属的强度极限时,那么会出现裂缝.筒体纵焊鹫筒体环焊缝图2-噂焊接变形示意图〔二〕焊缝的外部缺陷1.焊缝增强过高如图2-20所示,当焊接坡口的角度开得太小或焊接电流过小时,均会出现这种现象.焊件焊缝的危险平面已从M-M平面过渡到熔合区的N-N 平面,由于应力集中易发生破坏,因此,为提升压力容器的疲劳寿命,要求将焊缝的增强高铲平.2.焊缝过凹如图2-21所示,因焊缝工作截面的减小而使接头处的强度降低.图2-加焊缝增高过强图2-21焊鹿过凹3.焊缝咬边在工件上沿焊缝边缘所形成的凹陷叫咬边,如图2-22所示.它不仅减少了接头工作截面,而且在咬边处造成严重的应力集中.w. .v4 .焊瘤熔化金属流到溶池边缘未溶化的工件上,堆积形成焊瘤,它与工件没有 熔合,见图2-23.焊瘤对静载强度无影响,但会引起应力集中,使动载强度降低.5 .烧穿如图2-24所示.烧穿是指局部熔化金属从焊缝反面漏出,甚至烧穿成 洞,它使接头强度下降.以上五种缺陷存在于焊缝的外表,肉眼就能发现,并可及时补焊.如果操作熟 练,一般是可以预防的.〔三〕焊缝的内部缺陷1 .未焊透未焊透是指工件与焊缝金属或焊缝层间局部未熔合的一种缺陷.未焊 透减弱了焊缝工作截面,造成严重的应力集中,大大降低接头强度,它往往成为焊 缝开裂的根源.2 .夹渣 焊缝中夹有非金属熔渣,即称夹渣.夹渣减少了焊缝工作截面,造成应 力集中,会降低焊缝强度和冲击韧性.3 .气孔 焊缝金属在高温时,吸收了过多的气体〔如H2〕或由于溶池内部冶金 反响产生的气体〔如CO 〕,在溶池冷却凝固时来不及排出,而在焊缝内部或外表 形成孔穴,即为气孔.气孔的存在减少了焊缝有效工作截面,降低接头的机械强度. 假设有穿透性或连续性气孔存在,会严重影响焊件的密封性. w. 焊蜃2凝边图"?焊寤.v图2-24烧穿4.裂纹焊接过程中或焊接以后,在焊接接头区域内所出现的金属局部破裂叫裂纹.裂纹可能产生在焊缝上,也可能产生在焊缝两侧的热影响区.有时产生在金属外表,有时产生在金属内部.通常根据裂纹产生的机理不同,可分为热裂纹和冷裂纹两类.〔1〕热裂纹热裂纹是在焊缝金属中由液态到固态的结晶过程中产生的,大多产生在焊缝金属中.其产生原因主要是焊缝中存在低熔点物质〔如FeS,熔点1193c〕, 它削弱了晶粒间的联系,当受到较大的焊接应力作用时,就容易在晶粒之间引起破裂.焊件及焊条内含S、Cu等杂质多时,就容易产生热裂纹.热裂纹有沿晶界分布的特征.当裂纹贯穿外表与外界相通时,那么具有明显的氢化倾向.〔2〕冷裂纹冷裂纹是在焊后冷却过程中产生的,大多产生在基体金属或基体金属与焊缝交界的熔合线上.其产生的主要原因是由于热影响区或焊缝内形成了淬火组织,在高应力作用下,引起晶粒内部的破裂,焊接含碳量较高或合金元素较多的易淬火钢材时,最易产生冷裂纹.焊缝中熔入过多的氢,也会引起冷裂纹.裂纹是最危险的一种缺陷,它除了减少承载截面之外,还会产生严重的应力集中,在使用中裂纹会逐渐扩大,最后可能导致构件的破坏.所以焊接结构中一般不允许存在这种缺陷,一经发现须铲去重焊.二、焊接的检验对焊接接头进行必要的检验是保证焊接质量的重要举措.因此,工件焊完后应根据产品技术要求对焊缝进行相应的检验,凡不符合技术要求所允许的缺陷,需及时进行返修.焊接质量的检验包括外观检查、无损探伤和机械性能试验三个方面. 这三者是互相补充的,而以无损探伤为主.w. .v〔一〕外观检查外观检查一般以肉眼观察为主,有时用5-20倍的放大镜进行观察.通过外观检查,可发现焊缝外表缺陷,如咬边、焊瘤、外表裂纹、气孔、夹渣及焊穿等.焊缝的外形尺寸还可采用焊口检测器或样板进行测量.〔二〕无损探伤隐藏在焊缝内部的夹渣、气孔、裂纹等缺陷的检验.目前使用最普遍的是采用X射线检验,还有超声波探伤和磁力探伤.X射线检验是利用X射线对焊缝照相,根据底片影像来判断内部有无缺陷、缺陷多少和类型.再根据产品技术要求评定焊缝是否合格.超声波探伤的根本原理如图2-25所示.1-工件2-焊箜3-陷A超声波* 5一探头图2-25越声波探伤原理示意图超声波束由探头发出,传到金属中,当超声波束传到金属与空气界面时,它就折射而通过焊缝.如果焊缝中有缺陷,超声波束就反射到探头而被接受,这时荧光屏上就出现了反射波.根据这些反射波与正常波比拟、鉴别,就可以确定缺陷的大小及位置.超声波探伤比X光照相简便得多,因而得到广泛应用.但超声波探伤往往只能凭操作经验作出判断,而且不能留下检验根据.w..v 对于离焊缝外表不深的内部缺陷和外表极微小的裂纹,还可采用磁力探伤.〔三〕水压试验和气压试验对于要求密封性的受压容器,须进行水压试验和〔或〕进行气压试验,以检查焊缝的密封性和承压水平.其方法是向容器内注入1.25 — 1.5倍工作压力的清水或等于工作压力的气体〔多数用空气〕,停留一定的时间,然后观察容器内的压力下降情况,并在外部观察有无渗漏现象,根据这些可评定焊缝是否合格.〔四〕焊接试板的机械性能试验无损探伤可以发现焊缝内在的缺陷,但不能说明焊缝热影响区的金属的机械性能如何,因此有时对焊接接头要作拉力、冲击、弯曲等试验.这些试验由试验板完成.所用试验板最好与圆筒纵缝一起焊成,以保证施工条件一致.然后将试板进行机械性能试验.实际生产中,一般只对新钢种的焊接接头进行这方面的试验.w. .v。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

焊缝缺陷图谱焊接基本知识1、焊接的冶金特点什么叫焊接:两个分离的物体(同种或异种材料)通过原子或分子之间的结合和扩散造成永久性联接的工艺过程叫焊接。

熔化焊是金属材料焊接的主要方法:熔化焊接时,被焊金属在热源作用下被加热,发生局部熔化,同时熔化了的金属、熔渣、气相之间进行着一系列影响焊缝金属的成分、组织和性能的化学冶金反应,随着热源的离开,熔化金属开始结晶,由液态转为固态,形成焊缝。

熔化焊的冶金特点:⑴、温度高以手工电弧焊为例,电弧温度高达6000℃~8000℃,熔滴温度约1800℃~2400℃,在如此高温下,外界气体会大量分解,溶入液态金属中,随后又在冷却过程中析出,所以焊缝易形成气孔缺陷。

⑵、温度梯度大焊接是局部加热,熔池温度在1700℃以上,而其周围是冷态金属,形成很陡的温度梯度,从而会导致较大的内应力,引起变形或产生裂纹缺陷。

⑶、熔池小,冷却速度快熔池的体积,手工焊约2cm3~10 cm3,自动焊约9 cm3~30 cm3,金属从熔池到凝固只有几秒钟,在这样短的时间里,冶金反应是不平衡的,因此焊缝金属成分不均匀,偏析较大。

2、焊缝的结晶特点焊接熔池从高温冷却到常温,其间经历过两次组织变化过程;第一次是液态金属转变为固体金属的结晶过程,称为一次结晶;第二次是温度降低到相变温度时,发生组织转变,称为第二次结晶。

一次结晶从熔合线上开始,晶体的生长方向指向溶池中心,形成柱状晶体,当柱状晶生长至相互接触时,结晶过程即告结束。

焊缝表面形态以及热裂纹、气孔等缺陷的成因、形态、位置均与一次结晶有关。

对低碳钢及低合金钢,一次结晶的组织为奥氏体,继续冷却到低于相变温度时,奥氏体分解为铁素体和珠光体,冷却速度影响着铁素体和珠光体的比率和大小,进而影响焊缝的强度、硬度和塑性韧性,当冷却速度很大时,有可能产生淬硬组织马氏体,冷裂纹的形成与淬硬组织有关。

3、焊缝的组成及热影响区组织焊接接头由焊缝和热影响区两部分组成。

二次结晶不仅仅发生在焊缝,也发生在靠近焊缝的基本金属区域,该区域在焊接过程中受到不同程度的加热,在不同温度下停留一段时间后又以不同速度冷却下来,最终获得各不相同的组织和机械性能,称为热影响区。

根据组织特征可将热影响区划分为熔合区、过热区、相变重结晶区和不完全重结晶区四个小区,其中熔合区和过热区组织晶粒粗大,塑性很低,是产生裂纹、局部脆性破坏的发源地,是焊接接头的薄弱环节。

1焊缝缺陷的分类1.外部缺陷在焊缝的表面,用肉眼或低倍放大镜就可看到,如咬边,焊瘤,弧坑,表面气孔和裂纹等。

2.内部缺陷位于焊缝内部,必须通过各种无损检测方法或破坏性试验才能发现。

内部缺陷有未焊透,未熔合,夹渣,气孔,裂纹等,这些缺陷是我们无损检测人员检查的主要对象。

焊缝缺陷的危害性:1、由于缺陷的存在,减少了焊缝的承载截面积,削弱了静力拉伸强度。

2、由于缺陷形成缺口,缺口尖端会发生应力集中和脆化现象,容易产生裂纹并扩展。

3、缺陷可能穿透焊缝,发生泄漏,影响致密性。

焊缝纵向裂纹示意图一、焊缝纵向裂纹X光底片焊缝纵向裂纹1 焊缝纵向裂纹22焊缝纵向裂纹3 焊缝纵向裂纹4焊缝纵向裂纹5 焊缝纵向裂纹6焊缝纵向裂纹7 焊缝纵向裂纹8焊缝纵向裂纹9 焊缝纵向裂纹10焊缝纵向裂纹11 焊缝纵向裂纹123焊缝纵向裂纹13 焊缝纵向裂纹14焊缝纵向裂纹15 焊缝纵向裂纹16焊缝纵向裂纹17 焊缝纵向裂纹18焊缝纵向裂纹19 焊缝纵向裂纹20 纵向裂纹的表面特征是沿焊缝长度方向出现的黑线,它既可以是连续线条,也可以是间断线条。

纵向裂纹影像产生的原因是沿焊缝长度破裂而导致的不连续黑线。

4二、热影响区纵向裂纹X光底片热影响区纵裂1 热影响区纵裂2热影响区撕裂呈线性黑色锯齿状,平行于熔合线,穿晶扩展,表面无明显氧化色彩,属脆性断口的延迟裂纹。

焊缝横向裂纹示意图三、焊缝横向裂纹X光底片焊缝横向裂纹1 焊缝横向裂纹25焊缝横向裂纹3 焊缝横向裂纹4焊缝横向裂纹的表征是横在焊接影像上的一根细小黑线(直线或曲线),它产生的原因是由焊缝上的金属破裂引起的。

当焊接应力为拉应力并与氢的析集和淬火脆化同时发生时,极易产生冷裂纹。

四、母材裂纹X光底片母材裂纹1 母材裂纹2裂纹:材料局部断裂形成的缺陷。

裂纹的分类方法:按延伸方向可分为纵向裂纹、横向裂纹、辐射状裂纹;按发生部位可分为焊缝裂纹、热影响区裂纹、熔合区裂纹、焊趾裂纹、弧坑裂纹、母材裂纹;按发生条件和时机可分为热裂纹、冷裂纹、再热裂纹。

1、热裂纹产生的机理:发生于焊缝金属凝固末期,敏感温度区间大致在固相线附近的高温区,最常见的热裂纹区是结晶裂纹,其生成原因是在焊缝金属凝固过程中,结晶偏析使杂质生成的低熔点共晶物富集于晶界,形成所谓“液态薄膜”,由于焊缝凝固收缩而受到拉应力,最终开裂形成裂纹。

结晶裂纹最常见的情况是沿焊缝中心长度方向开裂,为纵向裂纹。

有时也发生在焊缝内部两个柱状晶体之间,为横向裂纹。

孤坑裂纹是另一种形态的常见的热裂纹。

热裂纹都是沿晶界开裂,通常发生在杂质较多的碳钢、低合金钢、奥氏体不锈钢等材料焊缝中。

62、冷裂纹产生的机理:①、焊接拉应力的作用:金属在焊后冷却至马氏体转变温度(大致在300℃-200℃)以下时被冷却过程中的过度热应力拉开,常发生在热影响区熔合线附近的过热区中。

②、氢的聚集作用:在焊接高温作用下,氢以原子状态进入熔池中,随着熔池温度的不断降低,氢在金属中的溶解度急剧下降;在金属发生相变时其溶解度将发生突变。

焊接时冷却速度很快,氢来不及逸出而残留在焊缝中,过饱和的氢就向热影响区扩散,聚集在熔合线附近,氢原子结合成氢分子,以气体状态进入到金属的细微孔隙中,并造成很大的压力,使局部产生很大的应力而形成冷裂纹。

氢的扩散在不同材料中速度不同,因此这类冷裂纹产生的时间也不同,有时在焊接后立即出现,有时在焊后几天,几周甚至更长的时间才出现,这就是冷裂纹的延迟性,具有更大的危险性。

3、再热裂纹产生的机理:是指某些含钼、钒、铬、铌、钛等沉淀强化元素的低合金高强钢和耐热钢,焊接冷却后又重新加热(通常是消除应力热处理)的过程中,在焊接热影响区的粗晶区产生的裂纹。

产生裂纹的原因是再加热时焊接残余应力松弛,导致较大的附加变形,与此同时热影响区的粗晶部位会析出合金碳化物组成的沉淀硬化相,如果粗晶部位的蠕变塑性不足以适应应力松弛所产生的附加变形,则沿晶界发生裂纹。

再热裂纹的敏感温度区间为550℃-650℃。

产生裂纹的三大因素:拘束应力、淬硬组织和扩散氢。

延迟裂纹发生的部位:热影响区,少数在焊缝上,纵向和横向都有发生。

常出现在低合金高强钢和中、高碳钢的焊接接头。

焊趾裂纹、热影响区裂纹、焊道下裂纹、根部裂纹等都是延迟裂纹常见的形态。

裂纹微观形态:穿晶开裂,也有沿晶开裂。

裂纹是危害性最大的一种焊接缺陷:裂纹是一种面积型缺陷[具有三维尺寸的缺陷称为体积型缺陷,具有二维尺寸(第三维尺寸极小)的缺陷称为面积性缺陷],它的出现将显著减少承载面积,更严重的是裂纹端部形成尖锐缺口,应力高度集中,很容易扩展导致破坏。

防止裂纹的措施:1)焊前预热,焊后缓慢冷却,使热影响区的奥氏体分解能在足够高温度区间内进行,避免淬硬组织的产生,同时也有减少焊接应力的作用。

2)焊接后即时进行低温退火,去氢处理,消除焊接时产生的应力,并使氢及时扩散到外界去。

3)选用低氢型焊条和碱性焊剂等;焊材按规定烘干,并严格清理坡口。

4)加强焊接时的保护和被焊处表面的清理,避免氢的侵入。

5)选用合理的焊接规范(例如:焊接速度过大或过小均易产生淬硬组织),采用合理的对口组装焊接顺序,以改善焊件的应力状态。

7未熔合示意图焊缝未熔合X光底片未熔合1 未熔合2未熔合3 未熔合4未熔合5 未熔合68未熔合7 未熔合8未熔合9坡口咬边(未熔)示意图坡口咬边(未熔)X光底片坡口咬边(未熔)1 坡口咬边(未熔)29坡口咬边(未熔)影像的表面特征是较黑的细长起伏宽度不一的黑线{线内常含有熔渣},可以是一根黑线,也可以是多根黑线,它产生的原因是长条形空腔出现在焊缝坡口的两侧。

未熔合影像的表面特征为一根或多根长条形的平行黑线,未熔合线较直,有时较黑的密集斑点会沿未熔合线散布。

它产生的原因是由焊接金属与母材金属之间长条形的间隙而引起的。

未熔合:熔焊时,焊缝金属与母材金属、或焊缝金属之间未熔化结合在一起的部分,对口点焊时,母材与母材之间未完全熔化结合的部分。

未熔合的种类:按其所在部位,未熔合可分为坡口未熔合、根部未熔合、层间未熔合三种。

未熔合产生的原因:焊接电流过小;焊接速度过快;焊接角度不对;产生了弧偏吹现象;焊接处于下坡焊位置,母材未熔化时已被铁水覆盖;母材表面有污物或氧化物影响熔敷金属与母材间的熔化结合等。

未熔合的危害:未熔合也是一种面积型缺陷,坡口未熔合和根部未熔合对承载截面积的减小非常明显,应力集中也比较严重,其危害性仅次于裂纹。

防止措施:正确选用坡口和电流,坡口清理干净,正确操作防止焊偏等。

10未焊透示意图未焊透X光底片未焊透1 未焊透2未焊透3 未焊透4未焊透影像表面特征为焊缝中心部分呈规则性的边缘整齐的直线,成连续的或间断的黑色条纹,产生的原因是焊缝坡口钝边的根部未完全溶化。

11未焊透:母材根部钝边金属之间没有熔化,焊缝金属没有进入接头的根部或根部未完全熔透的现象叫未焊透。

未焊透类型:可分为双面焊未焊透和单面焊未焊透两种。

未焊透型状:可分为双边未焊透与单边未焊透两种。

未焊透产生的原因:焊接电流过小或运条速度过快,焊接速度过快;坡口角度太小;根部钝边太厚;组对间隙太小;焊条角度不当;电孤太长及电弧偏吹等。

未焊透的危害:未焊透也是一种比较危险的缺陷,其危害性取决于缺陷的形状、深度和长度。

未焊透缺陷不仅降低了焊接接头的机械性能,而且在未焊透处的缺口和端部形成应力集中点,承载后往往会引起裂纹,是一种危险性缺陷,在受压焊缝中,这类缺陷一般是不允许存在的。

防止措施:合理选用坡口型式,装配间隙和采用正确的焊接工艺等。

12内凹示意图焊缝内凹X光底片13夹钨示意图焊缝夹钨X光底片夹钨1 夹钨2夹钨3 夹钨4夹钨5 夹钨614夹钨7 夹钨8夹钨影像的表面特征为焊缝中出现一些不规则的白色斑点,它们是由焊接过程中残留的小块钨渣引起的。

夹渣示意图焊缝夹渣X光底片夹渣1 夹渣2夹渣3 夹渣415夹渣5 夹渣6夹渣7夹渣在焊缝中呈现的形态是点状或条状的宽度不一、黑度不一的影像,它们产生的原因是焊接过程中焊药熔渣或其它低密度杂质清理不干净而留存在焊缝中。

夹渣:焊缝金属中残留有外来固体物质所形成的缺陷。

夹渣:是指焊后残留在焊缝中的熔渣。

夹杂物:是指由于焊接冶金反应产生的,焊后残留在焊缝金属中的非金属杂质(如氧化物,硫化物等)。

夹渣的形状:条状和点状,外形不规则。