常见焊缝缺陷图片

常见焊接缺陷PPT课件

后消除应力热处理过程中不产生裂纹,而 在500~600℃的温度下长期运行中也会产 生裂纹。这些裂纹统称为再热裂纹。

❖ 产生原因:在热处理温度下,由于应力的 松驰产生附加变形,同时在热影响区的粗 晶区析出沉淀硬化相(钼、铬、钒等的碳化 物)造成回火强化,当塑性缺乏以适应附加 变形时,就会产生再热裂纹。

❖ 产生原因:金属材料的中含有较多的非金 属夹杂物,Z向拘束应力大,热影响区的脆 化等。

❖ 防止措施:选用具有抗层状撕裂能力的钢 材,在接头设计和焊接施工中采取措施降 低Z向应力和应力集中。

❖ (3)热裂纹:焊缝和热影响区金属冷却到固 相线附近的高温区产生的焊接裂纹。沿奥 氏体晶界开裂,裂纹多贯穿于焊缝外表, 断口被氧化,呈氧化色。常有结晶裂纹、 液化裂纹、多边化裂纹等。

❖ 防止措施:a.控制基体金属的化学成分(如 钼、钒、铬的含量),使再热裂纹的敏感性 减小。

❖ b.工艺方面改善粗晶区的组织,减少马氏体 组织,保证接头具有一定的韧性。

❖ c.焊接接头:减少应力集中并降低剩余应力, 在保证强度条件下,尽量选用屈服强度低 的焊接材料。

❖ 3、气孔:焊接时,因熔池中的气泡在凝固 时未能逸出,而在焊缝金属内部(或外表)所 形成的空穴,称为气孔。

❖ c.力学因素对热裂纹的影响:焊件的 刚性很大,工艺因素不当,装配工艺 不当以及焊接缺陷等都会导致应力集 中而加大焊缝的热应力,在结晶时形 成热裂纹。

❖ 防止措施:a.控制焊缝金属的化学成 分,严格控制硫、磷的含量,适当提 高含锰量,以改善焊缝组织,减少偏 析,控制低熔点共晶体的产生。

❖ b.控制焊缝截面形状,宽深比要稍大些, 以防止焊缝中心的 偏析。

❖ d.当用碱性焊条施焊时,应保持较低的电 弧长度,外界风大时应采取防风措施。

09-常见焊缝和母材缺陷的彩色照片

常见焊缝和母材缺陷的彩色照片

(包括部分示意图)

图1横向裂纹图2 纵向裂纹

图3 角焊缝的焊缝厚度裂纹

图4 焊缝厚度裂纹

图5 焊趾裂纹

图6 弧坑裂纹

图7 铝焊缝中弧坑裂纹的扩展

图8 焊道下裂纹

图9 裂纹在RT检测底片上的形貌

图10 各种部位的未熔合

图11 焊缝与母材间的未熔合

图12 未熔合(RT显示可能是由沿着焊接接头坡口面处形成的未熔合引起)

图13坡口焊缝中未焊透示意图

图14 坡口焊缝根部未焊透

图15 坡口焊缝根部未焊透的射线底片

图16 表面夹渣

图17 条形夹渣的射线照相影像

图18 根部焊道开始及结束处的未熔透缺陷的射线照相

图19 夹钨的射线影像(通常为亮点)

图20 伴随裂纹的线状表面气孔

图21 角焊缝管状气孔

图22密集气孔的射线照相

23角焊缝和坡口焊缝的咬边和焊瘤

24 表面咬边的射线影像

图25 未焊满

图26 焊瘤的示意图及实例

图27 焊缝凸度过大示意图及实例

图28 焊缝余高过大

图29 弧坑及弧坑裂纹

图30 层状撕裂实例。

《常见焊缺陷》课件

对焊缝进行机械加工,以去除不合格部分。

补焊

对存在的缺陷进行补充焊接,以消除缺陷。

热处理

对焊缝进行热处理,以改善其力学性能和消 除焊接残余应力。

05

案例分析

案例一:某机械零件的焊接缺陷分析

总结词:机械零件焊接缺陷 总结词:预防措施 总结词:修复方法

详细描述:该案例介绍了某机械零件在焊接过程中出现 的缺陷,如气孔、夹渣、未熔合等,并对其产生的原因 进行了深入分析,如焊接参数不当、操作不规范等。

详细描述

通过建立完善的焊接质量管理体系,制定合理的焊接工艺规范和质量控制标准,加强焊 接过程的监督和检测,可以有效地减少焊接缺陷的产生。同时,采用先进的无损检测技

术,如X射线检测、超声波检测等,可以及时发现和消除焊接缺陷,提高焊接质量。

04

焊接缺陷的检测与修复方法

焊接缺陷的检测方法

外观检测

通过肉眼或使用放大镜观察焊 缝表面,检查是否存在裂纹、

在此添加您的文本16字

总结词:加固措施

在此添加您的文本16字

总结词:修复技术

在此添加您的文本16字

详细描述:对于无法修复的缺陷,该案例采取了各种加固 措施,如增加支撑结构、粘贴钢板等,以提高结构的稳定 性和安全性。

THANKS

感谢观看

气孔与夹渣

气孔和夹渣是焊接过程中常见的缺陷,它们会影响焊接接头的质量。

气孔是由于焊接过程中熔池内的气体在金属冷却过程中未能及时逸出,残留在焊缝内部形成的孔洞。夹渣则是由于焊接过程 中熔池内存在杂质,在金属冷却过程中未能完全熔化或排除,残留在焊缝中的杂质颗粒。气孔和夹渣的存在会降低焊接接头 的致密度和强度。

咬边与烧穿

咬边和烧穿是焊接过程中常见的缺陷 ,它们会导致焊接接头的强度降低。

《焊缝缺陷图示》课件

焊缝缺陷可能导致 结构断裂,造成安 全隐患

引发泄漏

焊缝缺陷可能导致气体或液体泄漏 泄漏可能导致设备损坏或失效 泄漏可能导致环境污染或人员伤害 泄漏可能导致经济损失或生产中断

缩短使用寿命

焊缝缺陷可能导致 结构强度降低,影 响使用寿命

焊缝缺陷可能导致 设备运行不稳定, 影响使用寿命

焊缝缺陷可能导致 设备维修成本增加 ,影响使用寿命

提高母材质量

选用优质母材,保证其化学成 分、力学性能等符合要求

严格控制母材的加工工艺,避 免产生缺陷

定期对母材进行检验,确保其 质量符合标准

加强母材的储存和运输管理, 避免受到污染和损坏

THANK YOU

汇报人:PPT

原因:焊接电流过小、焊接速 度过快、焊丝角度不当等

危害:降低焊缝强度,影响焊 接质量

预防措施:调整焊接参数、改 善焊接工艺、加强焊前清理等

未焊透

原因:焊接电流过小、焊接速度过快、焊丝角度不当等 特征:焊缝表面有明显的凹坑或缺口,内部有气孔或夹渣 危害:降低焊缝强度,影响焊接质量 预防措施:调整焊接参数、改善焊接环境、加强焊前清理等

电压:根 据焊接材 料和厚度 选择合适 的电压

速度:根 据焊接材 料和厚度 选择合适 的速度

气体保护: 根据焊接 材料和厚 度选择合 适的气体 保护

预热:根 据焊接材 料和厚度 选择合适 的预热温 度

冷却:根 据焊接材 料和厚度 选择合适 的冷却方 式

提高焊接材料质量

确保焊接材料符合国家标准 和行业标准

无损检测

超声波检测:利用超声波在焊缝中的传播和反射特性,检测焊缝内部的 缺陷

射线检测:利用X射线或γ射线在焊缝中的穿透和吸收特性,检测焊缝 内部的缺陷

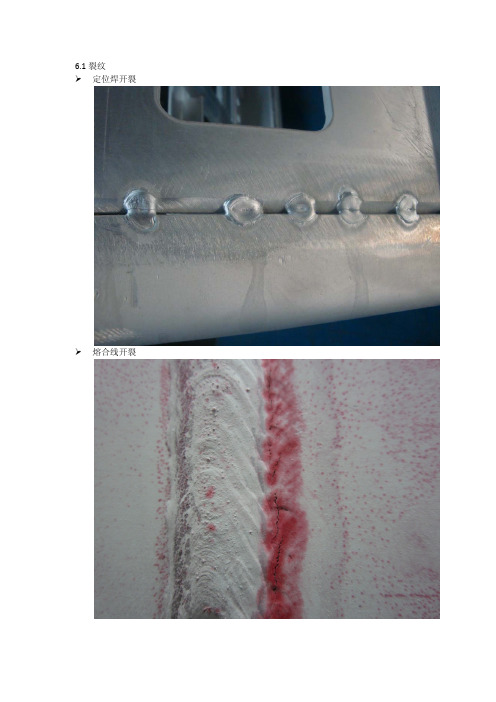

常见焊接缺陷的照片

熔合线开裂

端部拐角开裂

弧坑开裂

பைடு நூலகம்

6.2 气孔 母材或焊丝未去氧化膜引起的气孔

气体杂质或流量不当造成的气孔

其他原因 导电嘴偏芯

焊丝干伸长过长

6.14 角焊缝根部间隙不良

导电嘴内部有飞溅

环境温湿度、穿堂风超标

6.3 缩孔 正面缩孔

背面缩孔

6.4 未熔合、未焊透 侧壁未熔合

根部未熔合

6.4 咬边 角焊缝咬边

对接焊缝咬边

6.6 余高过大 对接焊缝余高过大

接头余高过大

6.7 下榻过大

6.8 焊瘤

6.9 盖面不足

6.10 焊角不对称

6.11 焊角过小

正常焊角

6.12 焊角过大

6.13 错边

常见的焊接缺陷缺陷图片

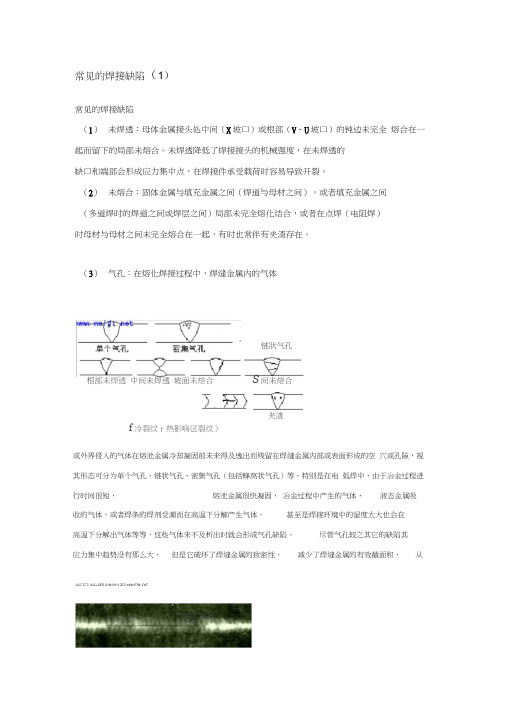

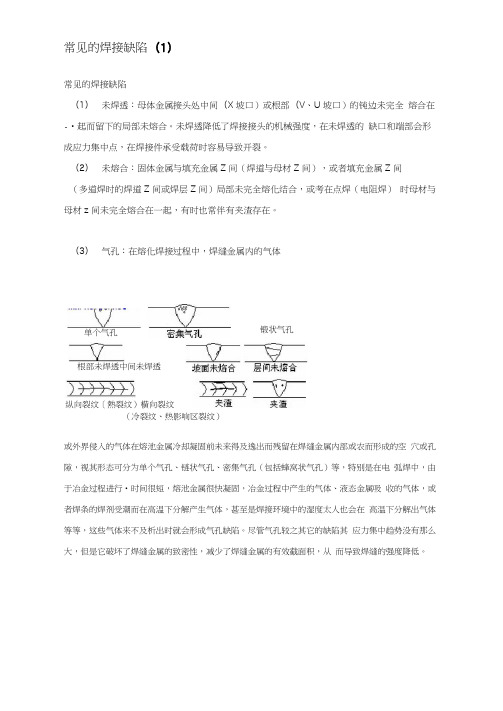

常见的焊接缺陷(1)常见的焊接缺陷(1)未焊透:母体金属接头处中间(X坡口)或根部(V、U坡口)的钝边未完全熔合在一起而留下的局部未熔合。

未焊透降低了焊接接头的机械强度,在未焊透的缺口和端部会形成应力集中点,在焊接件承受载荷时容易导致开裂。

(2)未熔合:固体金属与填充金属之间(焊道与母材之间),或者填充金属之间(多道焊时的焊道之间或焊层之间)局部未完全熔化结合,或者在点焊(电阻焊)时母材与母材之间未完全熔合在一起,有时也常伴有夹渣存在。

(3)气孔:在熔化焊接过程中,焊缝金属内的气体f冷裂纹r热影响区裂纹)或外界侵入的气体在熔池金属冷却凝固前未来得及逸岀而残留在焊缝金属内部或表面形成的空穴或孔隙,视其形态可分为单个气孔、链状气孔、密集气孔(包括蜂窝状气孔)等,特别是在电弧焊中,由于冶金过程进行时间很短,熔池金属很快凝固,冶金过程中产生的气体、液态金属吸收的气体,或者焊条的焊剂受潮而在高温下分解产生气体,甚至是焊接环境中的湿度太大也会在高温下分解出气体等等,这些气体来不及析出时就会形成气孔缺陷。

尽管气孔较之其它的缺陷其应力集中趋势没有那么大,但是它破坏了焊缝金属的致密性,减少了焊缝金属的有效截面积,从根部未焊透中间未焊透坡面未焙合链狀气孔S间未焙合夹渣而导致焊缝的强度降低。

某钢板对接焊缝X射线照相底片V型坡口,手工电弧焊,未焊透某钢板对接焊缝X射线照相底片V型坡口,手工电弧焊,密集气孔(4 )夹渣与夹杂物:熔化焊接时的冶金反应产物,例如非金属杂质(氧化物、硫化物等)以及熔渣,由于焊接时未能逸出,或者多道焊接时清渣不干净,以至残留在焊缝金属内,称为夹渣或夹杂物。

视其形态可分为点状和条状,其外形通常是不规则的,其位置可能在焊缝与母材交界处,也可能存在于焊缝内。

另外,在采用钨极氩弧焊打底+手工电弧焊或者钨极氩弧焊时,钨极崩落的碎屑留在焊缝内则成为高密度夹杂物(俗称夹钨)。

W18Cr4V(高速工具钢)-45钢棒对接电阻焊缝中的夹渣断口照片钢板对接焊缝X射线照相底片V型坡口,手工电弧焊,局部夹渣钢板对接焊缝X射线照相底片V型坡口,手工电弧焊,两侧线状夹渣钢板对接焊缝X射线照相底片V型坡口,钨极氩弧焊打底+手工电弧焊,夹钨(5)裂纹:焊缝裂纹是焊接过程中或焊接完成后在焊接区域中出现的金属局部破裂的表现。

焊接缺陷图示

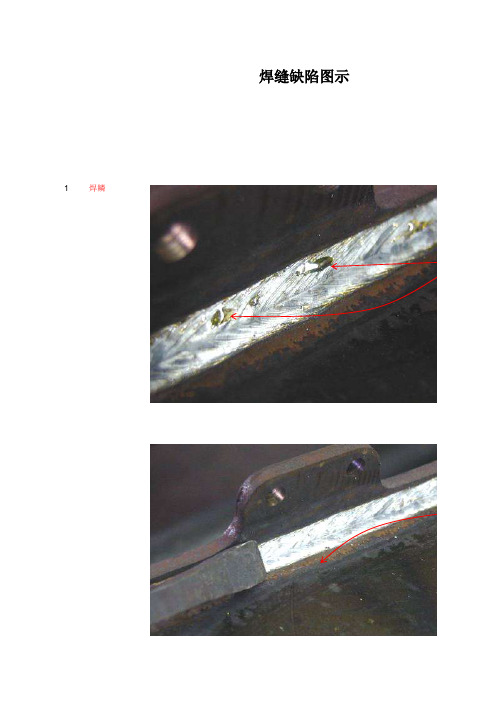

焊缝缺陷图示1焊鳞

2-气孔

修复方法:打磨去除该段焊缝,重新焊接。

3

-

弧坑针状气孔

打磨去除此部分

修复方法:打磨去除该段焊缝,重新焊接。

4-气孔(砂眼)

修复方法:打磨去除所有影响焊缝,重新焊接。

5-

缩孔

打磨去除此部分

修复方法:打磨去除所有影响焊缝,重新焊接。

6-端部裂纹/焊缝裂纹

修复方法:打磨去除所有影响焊缝,重新焊接。

7-不良焊缝外观

修复方法:重新焊接。

8

- 焊瘤及飞边重新焊接部分

修复方法:打磨,重新焊接。

9-咬边

修复方法:重新焊接。

10-咬边

修复方法:重新焊接。

11-焊缝不均匀

修复方法:重新焊接。

12‘-不良外观

修复方法:重新焊接。

13‘-不良外观

修复方法:重新焊接。

14‘-不良外观

焊鳞

去除焊鳞后焊缝表面。

焊接缺陷图片大全

修复方法: 重新焊接 。

13 ‘-不良外观

修复方法: 重新焊接 。

14 ‘-不良外观

焊鳞

去除焊鳞 后焊缝Βιβλιοθήκη 面-端部裂纹/焊 6 缝裂纹

修复方法: 打磨去除 所有影响 焊缝,重 新焊接。 -不良焊缝外 7观

重新焊接部分

修复方法: 重新焊接 。

8 - 焊瘤及飞边

修复方法: 打磨,重 新焊接。

9 - 咬边

修复方法: 重新焊接 。

10 -咬边

修复方法: 重新焊接 。

11 -焊缝不均匀

修复方法: 重新焊接 。

1 焊鳞

焊缝缺陷图示

2 -气孔

修复方法: 打磨去除 该段焊 缝,重新 焊接。

- 弧坑针状气 3孔

打磨去除此部分

修复方法: 打磨去除 该段焊 缝,重新 焊接。

-气孔(砂 4 眼)

打磨去除此部分

5 -缩孔

修复方法: 打磨去除 所有影响 焊缝,重 新焊接。

修复方法: 打磨去除 所有影响 焊缝,重 新焊接。

射线检测-焊缝缺陷图谱

1.外部缺陷在焊缝的表面,用肉眼或低倍放大镜就可看到,如咬边,焊瘤,弧坑,表面气孔和裂纹等。

2.内部缺陷位于焊缝内部,必须通过各种无损检测方法或破坏性试验才能发现。

内部缺陷有未焊透,未熔合,夹渣,气孔,裂纹等,这些缺陷是我们无损检测人员检查的主要对象。

焊缝缺陷的危害性:1、由于缺陷的存在,减少了焊缝的承载截面积,削弱了静力拉伸强度。

2、由于缺陷形成缺口,缺口尖端会发生应力集中和脆化现象,容易产生裂纹并扩展。

3、缺陷可能穿透焊缝,发生泄漏,影响致密性。

焊缝纵向裂纹示意图一、焊缝纵向裂纹X光底片焊缝纵向裂纹1 焊缝纵向裂纹2焊缝纵向裂纹3 焊缝纵向裂纹4焊缝纵向裂纹5 焊缝纵向裂纹6焊缝纵向裂纹7 焊缝纵向裂纹8焊缝纵向裂纹9 焊缝纵向裂纹10焊缝纵向裂纹11 焊缝纵向裂纹12焊缝纵向裂纹13 焊缝纵向裂纹14焊缝纵向裂纹15 焊缝纵向裂纹16焊缝纵向裂纹17 焊缝纵向裂纹18焊缝纵向裂纹19 焊缝纵向裂纹20 纵向裂纹的表面特征是沿焊缝长度方向出现的黑线,它既可以是连续线条,也可以是间断线条。

纵向裂纹影像产生的原因是沿焊缝长度破裂而导致的不连续黑线。

二、热影响区纵向裂纹X光底片热影响区纵裂1 热影响区纵裂2 热影响区撕裂呈线性黑色锯齿状,平行于熔合线,穿晶扩展,表面无明显氧化色彩,属脆性断口的延迟裂纹。

焊缝横向裂纹示意图三、焊缝横向裂纹X光底片焊缝横向裂纹1 焊缝横向裂纹25焊缝横向裂纹3 焊缝横向裂纹4焊缝横向裂纹的表征是横在焊接影像上的一根细小黑线(直线或曲线),它产生的原因是由焊缝上的金属破裂引起的。

当焊接应力为拉应力并与氢的析集和淬火脆化同时发生时,极易产生冷裂纹。

四、母材裂纹X光底片母材裂纹1 母材裂纹2裂纹:材料局部断裂形成的缺陷。

裂纹的分类方法:按延伸方向可分为纵向裂纹、横向裂纹、辐射状裂纹;按发生部位可分为焊缝裂纹、热影响区裂纹、熔合区裂纹、焊趾裂纹、弧坑裂纹、母材裂纹;按发生条件和时机可分为热裂纹、冷裂纹、再热裂纹。

常见焊接缺陷的照片

熔合线开裂

端部拐角开裂

弧坑开裂

6.2 气孔 母材或焊丝未去氧化膜引起的气孔

气体杂质或流量不当造成的气孔

其他原因 导电嘴偏芯

焊丝干伸长过长

导电嘴内部有飞溅

环境温湿度、穿堂风超标

6.3 缩孔 正面缩孔

背面缩孔

6.4 未熔合、未焊透 侧壁未熔合

根部未熔合

6.4 咬边 角焊缝咬边

对接焊缝咬边

6.6 余高过大 对接焊缝余高过大

接头余高过大 6.7 下榻过大

6.8 焊瘤

6.9 盖面不足

6.10 焊角不对称

6.11 焊角过小 正常焊角

6.12 焊角过大 3 错边

6.14 角焊缝根部间隙不良

常见的焊接缺陷及缺陷图片

常见的焊接缺陷(1)常见的焊接缺陷(1) 未焊透:母体金属接头处中间(X 坡口)或根部(V 、U 坡口)的钝边未完全 熔合在-•起而留下的局部未熔合。

未焊透降低了焊接接头的机械强度,在未焊透的 缺口和端部会形成应力集中点,在焊接件承受载荷时容易导致开裂。

(2) 未熔合:固体金属与填充金属Z 间(焊道与母材Z 间),或者填充金属Z 间(多道焊时的焊道Z 间或焊层Z 间)局部未完全熔化结合,或考在点焊(电阻焊) 时母材与母材z 间未完全熔合在一起,有时也常伴有夹渣存在。

(3) 气孔:在熔化焊接过程中,焊缝金属内的气体(冷裂纹、热影响区裂纹)或外界侵入的气体在熔池金属冷却凝固前未来得及逸出而残留在焊缝金属内部或农而形成的空 穴或孔隙,视其形态可分为单个气孔、链状气孔、密集气孔(包括蜂窝状气孔)等,特别是在电 弧焊中,由于冶金过程进行•时间很短,熔池金属很快凝固,冶金过程中产生的气体、液态金属吸 收的气体,或者焊条的焊剂受潮而在高温下分解产生气体,甚至是焊接环境中的湿度太人也会在 高温下分解出气体等等,这些气体来不及析出时就会形成气孔缺陷。

尽管气孔较之其它的缺陷其 应力集中趋势没有那么大,但是它破坏了焊缝金属的致密性,减少了焊缝金属的有效截面积,从 而导致焊缝的强度降低。

根部未焊透中间未焊透纵向裂纹〔熱裂纹)横向裂纹单个气孔 锻状气孔某钢板对接焊缝X射线照相底片V型坡口,手工电弧焊,未焊透某钢板对接焊缝X射线照相底片V型坡口,手工电弧焊,密集气孔(4)夹渣与夹杂物:熔化焊接时的冶金反应产物,例如非金属杂质(氧化物、硫化物等)以及熔渣,由于焊接时未能逸出,或者多道焊接时清渣不干净,以至残留在焊缝金属内,称为夹渣或夹杂物。

视其形态可分为点状和条状,其外形通常是不规则的,其位置可能在焊缝与母材交界处,也可能存在于焊缝内。

另外,在采用餌极氮弧焊打底+手工电弧焊或者钩极氮弧焊吋,钩极崩落的碎屑留在焊缝内则成为高密度夹杂物(俗称夹鸽)。

焊缝缺陷

焊缝缺陷

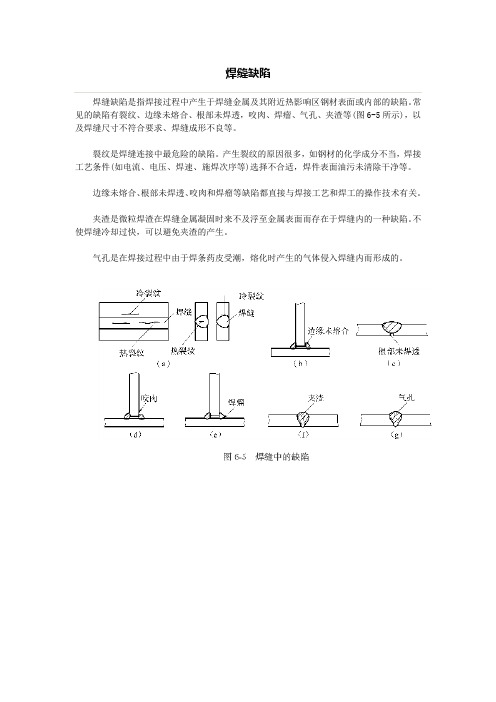

焊缝缺陷是指焊接过程中产生于焊缝金属及其附近热影响区钢材表面或内部的缺陷。

常见的缺陷有裂纹、边缘未熔合、根部未焊透,咬肉、焊瘤、气孔、夹渣等(图6-5所示),以及焊缝尺寸不符合要求、焊缝成形不良等。

裂纹是焊缝连接中最危险的缺陷。

产生裂纹的原因很多,如钢材的化学成分不当,焊接工艺条件(如电流、电压、焊速、施焊次序等)选择不合适,焊件表面油污未清除干净等。

边缘未熔合、根部未焊透、咬肉和焊瘤等缺陷都直接与焊接工艺和焊工的操作技术有关。

夹渣是微粒焊渣在焊缝金属凝固时来不及浮至金属表面而存在于焊缝内的一种缺陷。

不使焊缝冷却过快,可以避免夹渣的产生。

气孔是在焊接过程中由于焊条药皮受潮,熔化时产生的气体侵入焊缝内而形成的。

月份主焊缝探伤缺陷照片

生产日期: 2015/6/5

责任人:张帅超

合同号:N7NE8273 生产编号:15HLY-FT3037

生产线别:1# 生产日期:2015/6/5 责任人:黄建武

缺陷描述 下头部左侧上 拐点外侧未熔 合,线性显示 103mm

上头部右侧大 角钢焊缝未熔 合,线性显示 56mm

第6页/共31页

下头部左侧上 拐点外侧未熔 合,线性显示 132mm

第7页/共31页

缺陷照片

6月份主焊缝探伤缺陷照片

桁架信息 合同号:F8N38089 生产编号:15HLY-FT3061

生产线别:1#

生产日期: 2015/6/6

责任人:张帅超

合同号:N7NE8274 生产编号:15HLY-FT3038

生产线别:1#

生产线别:1#

生产日期:2015/6/7

责任人:黄建武

缺陷描述 下头部左侧上 拐点内侧裂纹, 线性显示 13mm

上头部右侧大 角钢焊缝未熔 合,线性显示 98mm

第9页/共31页

缺陷照片

6月份主焊缝探伤缺陷照片

桁架信息 合同号:72NE8993 生产编号:15HLY-FT3053

生产线别:1#

生产日期:2015/6/8

生产线别:2# 生产日期:2015/6/17 责任人:李赛男

缺陷描述 下头部左侧上 拐点内侧密集 气孔

上头部右侧上 拐点内侧密集 气孔

第17页/共31页

缺陷照片

6月份主焊缝探伤缺陷照片

桁架信息 合同号:B6NY3522 生产编号:15HLY-FT3144

生产线别:1# 生产日期: 2015/6/17 责任人:刘明明

责任人:供应商

合同号:F8N25434 生产编号:15HLY-FT3066

焊缝等常见缺陷

29

2024/3/7

图中: 1.火口裂纹, 2.表面裂纹, 3.热影响区裂纹, 4.层状撕裂, 5.纵向裂纹, 6.根部裂纹, 7.根部表面裂纹 , 8.喉裂, 9.焊趾裂纹, 10.横向裂纹, 11.焊道下裂纹, 12.熔合线裂纹, 13.焊缝金属裂纹

30

2024/3/7

裂纹的危害

裂纹是最危险的一种缺陷,它除了减少承 载截面之外,还会产生严重的应力集中, 在使用中裂纹会逐渐扩大,最后可能导致 构件的破坏。所以焊接结构中一般不允许 存在这种缺陷,一经发现须铲去重焊。

焊接技术条件中是不允许焊接 裂纹存在的。

按裂纹发生部位的焊缝金属中 裂纹、热影响区裂纹或熔合线

裂纹、根部裂纹、焊趾裂纹、 焊道下裂纹和弧坑裂纹。

25

2024/3/7

热裂纹

热裂纹是在焊缝金属中由液态到固态焊缝中存在 低熔点物质(如FeS,熔点1193℃ ),当受到较大 的焊接应力作用时,就容易在晶粒之间引起破裂。

2024/3/7

15

2024/3/7

错边 变形 焊脚不足

16

2024/3/7

气孔

气孔的缺陷不仅出现在焊缝内 部与根部,也出现在焊缝表面。

产生原因: 焊接区保护受到破坏; 焊丝和母材表面有 油污、铁锈和水分; 焊接材料受潮,烘 焙不充分;焊接电 流过小,焊接速度 过快等。

17

2024/3/7

焊接区中的气体来源: 溶解于母材、焊丝和焊 芯中的气体,受潮药皮或焊剂熔化时产生的气 体,焊丝或母材上的油污和铁锈等在受热后分 解所释放出的气体,焊接过程中冶金化学反应 产生的气体。

配间隙均匀,适当加快填充金属的添加量。

8

2024/3/7

烧穿

焊接过程中熔化金属自坡口背面而流出, 形成穿孔的缺陷。常发生于底层焊缝或薄 板焊接中。

常见的焊接缺陷及缺陷图片

常见的焊接缺陷(1)常见的焊接缺陷(1) 未焊透:母体金属接头处中间(X 坡口)或根部(V 、U 坡口)的钝边未完全 熔合在一起而留下的局部未熔合。

未焊透降低了焊接接头的机械强度,在未焊透的缺口和端部会形成应力集中点,在焊接件承受载荷时容易导致开裂。

(2) 未熔合:固体金属与填充金属之间(焊道与母材之间),或者填充金属之间(多道焊时的焊道之间或焊层之间)局部未完全熔化结合,或者在点焊(电阻焊)时母材与母材之间未完全熔合在一起,有时也常伴有夹渣存在。

(3) 气孔:在熔化焊接过程中,焊缝金属内的气体或外界侵入的气体在熔池金属冷却凝固前未来得及逸岀而残留在焊缝金属内部或表面形成的空 穴或孔隙,视其形态可分为单个气孔、链状气孔、密集气孔(包括蜂窝状气孔)等,特别是在电 弧焊中,由于冶金过程进行时间很短, 熔池金属很快凝固, 冶金过程中产生的气体、 液态金属吸 收的气体,或者焊条的焊剂受潮而在高温下分解产生气体, 甚至是焊接环境中的湿度太大也会在高温下分解出气体等等,这些气体来不及析出时就会形成气孔缺陷。

尽管气孔较之其它的缺陷其应力集中趋势没有那么大, 但是它破坏了焊缝金属的致密性, 减少了焊缝金属的有效截面积,从""'横向裂纹 夹淹 (冷裂纹、热影响区裂纹) 纵向裂纹〔热裂纹)根部未焊透 中间未焊透 坡面未焙合 链狀气孔S 间未焙合夹渣而导致焊缝的强度降低。

某钢板对接焊缝X射线照相底片V型坡口,手工电弧焊,未焊透某钢板对接焊缝X射线照相底片V型坡口,手工电弧焊,密集气孔(4 )夹渣与夹杂物:熔化焊接时的冶金反应产物,例如非金属杂质(氧化物、硫化物等)以及熔渣,由于焊接时未能逸出,或者多道焊接时清渣不干净,以至残留在焊缝金属内,称为夹渣或夹杂物。

视其形态可分为点状和条状,其外形通常是不规则的,其位置可能在焊缝与母材交界处,也可能存在于焊缝内。

另外,在采用钨极氩弧焊打底+手工电弧焊或者钨极氩弧焊时,钨极崩落的碎屑留在焊缝内则成为高密度夹杂物(俗称夹钨)。