蒸发器换热系数的理论数值

(专业版)蒸发器热量及面积计算公式的专业解读

(专业版)蒸发器热量及面积计算公式的专业解读1. 简介在制冷和空调系统中,蒸发器是关键组件之一,负责从空气中吸收热量以实现制冷效果。

本文档将详细解读蒸发器热量及面积计算公式,帮助读者更深入地理解蒸发器的工作原理和性能评估。

2. 热量计算公式蒸发器的热量吸收与以下因素有关:制冷剂的性质、蒸发器的尺寸、空气流量、环境温度等。

常用的热量计算公式如下:2.1. 制冷剂吸热量计算公式制冷剂在蒸发器中的吸热量主要取决于其物理性质,如比热容、蒸发温度等。

计算公式如下:\[ Q_{evap} = m \cdot c_{r} \cdot (T_{in} - T_{evap}) \]- \( Q_{evap} \):制冷剂在蒸发器中的吸热量(W)- \( m \):制冷剂的质量流量(kg/s)- \( c_{r} \):制冷剂的比热容(J/(kg·K))- \( T_{in} \):制冷剂的入口温度(K)- \( T_{evap} \):蒸发器的蒸发温度(K)2.2. 空气侧吸热量计算公式空气侧吸热量是指蒸发器从空气中吸收的热量。

计算公式如下:\[ Q_{air} = V \cdot c_{p} \cdot (T_{in} - T_{out}) \]- \( Q_{air} \):空气侧的吸热量(W)- \( V \):空气体积流量(m³/h)- \( c_{p} \):空气的比热容(J/(kg·K))- \( T_{in} \):空气的入口温度(℃)- \( T_{out} \):空气的出口温度(℃)3. 面积计算公式蒸发器的面积直接影响其制冷效果。

常用的面积计算公式如下:\[ A = \frac{Q_{evap}}{k \cdot U \cdot (T_{in} - T_{evap})} \]- \( A \):蒸发器的面积(m²)- \( Q_{evap} \):制冷剂在蒸发器中的吸热量(W)- \( k \):传热系数(W/(m²·K))- \( U \):制冷剂与空气之间的温差(K)4. 总结本文对蒸发器热量及面积计算公式进行了详细解读,希望能帮助读者更好地理解蒸发器的工作原理和性能评估。

蒸发器中的沸腾换热与减压蒸发的过热度

蒸发器中的沸腾换热与减压蒸发的过热度张德翔(贵州师范大学) 郑晨升 文怀兴 (西北轻工业学院)摘 要 沸腾换热是料液在蒸发器内获得快速浓缩的主要热工过程. 本文在分析 了沸腾换热机理后指出沸腾换热强度取决于过热度, 进而找出了多效减压蒸发装 置中获得过热度存在的问题, 提出了获得各效理想过热度的对策.关键词: 沸腾换热, 过热度, 抽气系统, 蒸发器中图法分类号: TB 711 料液在竖管蒸发器内的沸腾换热1. 1 换热过程的流体结构 沸腾换热是料液在竖管蒸发器内获得快速浓缩的主要热工过程.在各种型式蒸发器中原料液在竖管内沸腾蒸发, 竖管壁是换热面, 液 体沿管长有3个基本不同结构流体的区域, 如图1所示: 加热区 ( 预热 段)、沸腾区 ( 蒸发段)、蒸气干燥区. 蒸发段包括饱和液体的表面沸腾 和容积沸腾. 容积沸腾的管段内又包括乳状、气塞状和柱状几种沸腾 状态. 在乳状沸腾中, 两相流由液体和分布在其中的很小的汽泡组成.随着蒸气含量的增加, 一些汽泡合并成被汽液乳状夹层隔开的大小接 近于管径的大气塞. 这样, 沸腾由乳状发展为气塞状. 随着蒸汽含量的 进一步增加, 大汽泡又进一步合并为柱状结构, 湿蒸气在两相流的中 心运动, 管壁处则是薄层的环状液体, 沸腾由气塞状发展为柱状, 这层 环状液体随着蒸发而逐渐减薄. 当液体完全蒸发后就过渡到干燥区, 干燥区只在长管中才出现.管内沸腾时, 乳状—塞状区的换热情况和大容器内的沸腾换热情 况近似, 柱状区的换热系数的值可能比大容器内沸腾的稍大一些. 热载荷随过热度而变, 所得沸腾曲线如图2所示: 曲线 A B 段的过 热度较小 (∃ t ≤5℃) , 是对流换热; B D 段的 ∃ t = 5~ 25℃, 是核状沸腾 图1 竖管内液体 沸腾时的流动结构 t w 与 t l —壁 面 与 液 体 温度, —预热区, —蒸发 区, I —蒸 汽 干 燥 区, l —单相液体, 2—表面沸腾, 3—乳状, 4—气塞状, 5— 柱状, 6—湿蒸气 收稿日期: 1996- 10- 12Ξ·82· 西北轻工业学院学报第15卷换热, 其中 B C 这一小段是不稳定沸腾, 它的特点是气化核心的密度很小, 而 CD 段是旺盛沸腾状态; 当 25℃时, 膜状沸腾逐渐取代核状沸腾, 双相流由∃ t > 不稳定的膜状沸腾或部分核状沸腾的 D E 段过渡为稳定的膜状沸腾的 E F 段. 在 E F 段, 换热系数 Α基本上不变, 而 q 上升, 这是辐射换热显著增加的缘故. 沸腾曲线并没有包括所有可能的沸腾状态. 如系统在严格除气的低压条件下沸腾时, 因自发形成的核心数目很少而可能出现对流状态的延迟, 以致液体在很高的过热度才沸腾 (见图中 CG 线). 又如, 非湿润液体 (边界角 Η> 90°) 沸腾时, 膜态沸腾可在较小的过热 度下开始 (见图中B D 线).1. 2 沸腾的微观特性与过程状态参数核状沸腾时, 换热强度取决于沸腾的微观特性与 过程的状态参数. 沸腾的微观特性包括汽泡的临界半图2 沸腾曲线1. 自然对流,2. 过渡流3. 核状沸腾,4. 膜状沸腾 径、增长速率、脱离直径和脱离频数, 它们包括了汽泡形成时各个阶段的特点.(1) 临界半径: 按热力学相平衡条件和力平衡条件可得汽泡临界半径为R C = 2ΡT g /r Θg ∃ t (1)式中 Ρ—表面张力, r —汽化热, T g —汽相温度, Θg —汽相密度, ∃ t —过热度. 式( 1) 表明, 随过 热度 ∃ t 的增加临界半径 R C 减小. 在减压条件下, 液体的沸点降低, 过热度增大, 有利于汽泡 的形成.(2) 汽泡的增长速率: 在蒸汽泡边界上建立热平衡关系可得汽泡的增长速率为d R /d Σ = Β(a /R ) J a d R /d Σ = 2Χ2 (a /R ) J a 2 (压力超过大气压时)(低压力时) (2)式中, 常数 Β= 6; 参数 Χ取决于几何因素, 边界角 Η= 40~ 90°时 Χ= 0. 1~ 0. 49; a 为液体的 导温系数; J a = C p ∃ t Θl /r Θg 称为雅各布数. J a 数中, C p 为液体的定压比热, r 为汽化热, Θl 和 Θg 分别为液体与饱和气的密度, ∃ t 为 过热度.高压范围 (大于大气压) 相应于 J a < 1, 低压范围相应于 J a ≤600. 在减压条件下, 饱和汽 密度 Θg 减小, J a 数增加, 从式(2) 可见汽泡增长很快. (3) 汽泡的脱离直径: 由静力学平衡条件可得汽泡脱离壁面的直径为d 0 = 0. 0208Η Ρ/g (Θl - Θg ) = 0. 0208Η∆ (3)式中, g —重力加速度, 边界角 Η的单位为度, ∆= 单位为米.Ρ/g (Θl - Θg ) 称为毛细常数, d 0 和 ∆ 的 式(3) 没有考虑压力变化的影响, 也没有考虑换热面材料种类的影响. 显然, 减压有利于·83· 第2期 张德翔等: 蒸发器中的沸腾换热与减压蒸发的过热度 汽泡脱离. 沸腾液体运动时, 流体的动压力对汽泡脱离产生附加影响, 脱离直径变得比用式(8) 计算的 d 0 要小些.(4) 脱离频数: 有效的汽化核心数目取决于壁面的粗糙程度, 相应的凹坑的限度可以近 似地取为5~ 10Λm . 而汽泡的脱离频数则取决于汽化当量速度 u 3 = q /r g Θg , 式中 q 为热载 荷, r 为汽化热, g 为重力加速度, Θg 为饱和汽密度. 显然, 在减压操作下汽泡脱离频率增加.1. 3 沸腾换热相似方程实际上, 以上各种影响沸腾换热的因素均可归结于用相似理论得到的相似方程之中. 沸腾换热相似方程为Α∆ =RC N u = , (4)Κl ∆ 式中 Α为沸腾换热系数, v l 和 a l 分别为液体的运动粘度和导温系数, 其余各量已如上述. 引 用汽相的特征线性尺寸 l 3 、准则 K z 和 K g :l 3 = (R C /2) (C p ∃ t Θl /r Θg ) = (R C /2) J a K z = (R C /2) (C p ∃ t Θl /r Θg ) = l 3 /∆K q = (q ∆/Θg a l r ) (∆/l 3 )式(4) 可化为N u = f (K z , K q , p r ) = 0. 082K z 0. 33 K q 0. 7 p r - 0. 45 (5)l l 准则 K z 是确定有效汽化核心数的, 准则 K q 是确定汽泡脱离频数的.或者, 引用准则 K p = p ∆/Ρ(p 为绝对压力, 即操作压力)、伽利略准则G a = g ∆3 /v l (g 为重 力加速度) 和雷诺数 R e = u 3 ∆/v l , 则式(4) 又可写为 N u = f (p r , G a , R e , K p , Θg /Θl ) (6)l 准则 K p 表征热力学力平衡条件. 考虑到贝克利准则 R e = R e p p r , 式(6) 可写为N u = C p e n 1G a n 2 K p n 3 (Θg /Θl ) n 4由大量实验资料, 式(7) 为(7) 1. 04 × 10- 4 p e 0. 7G a 0. 125 K p 0. 7 (8)N u = 因饱和汽密度 Θg ν Θl , 即( Θl - Θg ) /Θ≈l 1, 故 n 4 = 0.在旺盛的核状沸腾下, 重力的影响不明显, 换热对于重力加速度自动模化. 相似方程(4) 变为= 5 (R e 3 , p r ) (9)N u 3 l 式中努谢尔特N u 3 = a l 3 /Κl , 雷诺 R e 3 = u 3 l 3 /v l , 普朗特仍为 p r = v l /a l . 由大量实验数据可 l写出N u 3 = C R e 3 n p r 1/3 (10)l 对非金属液体, 沸腾时的常数值为C = 0. 0625, n = 0. 5 (R e 3 ≤ 0. 01)·84· 西北轻工业学院学报第15卷C = 0. 125, n = 0. 15 (R e 3 ≥ 0. 01) 式 ( 10) 适用范围为 R e 3 = 10- 5~ 104 , p r = 0. 86~ 7. 6, 汽相速度 u g (u 3 = u g - u l ) ≤7m / ls , 容积流量的蒸汽含量 Β≤70% 及广泛的压力范围(低于临界压力). 以上各相似方程可用于各种型式的蒸发器 ( 标准式、升膜式、降膜式等). 实用中可将定性尺寸换为管内径 d i , 并根据具体情况给予不大的修正. 从以上各相似方程可见, 沸腾换热系数通过热载荷 q 和过热度 ∃ t 与沸腾换热的各种微 观特性以及过程的状态参数相联系, 而热载荷又取决于过热度, 所以从根本上来说沸腾换热 强度取决于过热度.2 减压蒸发的过热度2. 1 减压蒸发的一般特点在减压下溶液的沸点降低, 过热度增大, 因此对一定的传热量可以节省蒸发器的换热面 积; 对一定的过热度, 蒸发操作的热源可以利用低压蒸汽或废热蒸气. 由于热源温度可要求 不太高, 适用于处理热敏性溶液, 蒸发器的热损失也可减少.不过, 在减压下溶液的沸腾需要减压装置并消耗一定的能量, 此外因溶液的沸点降低使 溶液的粘度增大, 从而导致总换热系数下降.2. 2 多效减压蒸发装置中各效的实际过热度在减压条件下, 溶液的过热度增大, 即在较低的蒸发温度下容易实现理想的过热度, 使 换热效率提高. 所以实际生产中, 特别是对于热敏性料液普遍采用减压蒸发, 且为降低减压 装置的生产费用和充分利用蒸发汽热源往往采用多效串联减压蒸发装置, 即采用一套抽气 系统接于末效蒸发装置, 并将各效蒸发器依次相串通, 而将前效料液的蒸发汽依次用于下一 效料液的加热热源. 由于料液的不断蒸发以及料液在蒸发器管道中的流动阻力, 各效的实际 真空度由末效到首效逐渐降低, 各效的热源温度也由首效到末效逐渐降低. 其设计方案对合 理利用蒸发热能和节约抽气系统能耗效果明显, 并且兼顾了料液蒸发温度和加热温度的适 应性. 但是由于料液和蒸发汽在运动过程中所产生的实际阻力变化, 这种串联配置的真空体 系难于作到各效真空度与加热温度相匹配, 难于获得较理想的过热度, 如三效蒸发的第二效蒸发器中其真空度所对应的蒸汽饱和温度几乎与其加热温度( 前一效的蒸发温度) 相当, 无 过热度可言, 影响了蒸发换热效率, 使生产率低下.2. 3 获得各效理想过热度的对策 针对多效串联蒸发装置中各效真空度与加热温度间存在的不相适应, 影响过热度, 使换热效率低下的矛盾, 作者提出以下两条解决途径:( 1) 各效采用独立的抽气系统, 其真空度和抽气能力与各效的蒸发加热温度和蒸发量 相适应, 以实现理想的过热度;(2) 采用多级蒸汽喷射抽气系统, 合理设计各级喷射泵参数, 逐级对应满足各效蒸发器 的实际工作要求, 实现对过热度的稳定控制.以上方案和对策可以获得良好的换热效率, 提高生产率和改善产品质量, 尽管抽气能耗·85· 第2期 张德翔等: 蒸发器中的沸腾换热与减压蒸发的过热度 有所增加, 但与其获得的社会经济效益是无法相比的.参 考 文 献1 王竹溪. 热力学. 北京: 高等教育出版社, 1956〔苏〕B . П. 伊萨琴柯等著, 王丰等译. 传热学. 北京: 高等教育出版社, 19872 3 天津大学化工原理教研室. 化工原理(上册). 天津科学技术出版社. 1983 THE SUPER - HEA T D EGREE C O NTR OLL ED O FBO I L ING HEA T EXCHA NGE IN EBULL A T O RA ND VACUU M CO NCENTRA T O RZ h a n g D ex ia n g Z h en g C h en sh en g W en H u a ix inA B STRACTBo ili n g h ea t ex ch an ge is m a i n h ea t - t ran s fe r p ro ce s s w h en f lu i d qu i ck ly co n cen t ra t ed i n th e eb u lla to r . A n a lyzed th e m ech an ism o f bo ili n g h ea t ex ch an ge , th is p ap e r a ssi g n s th a t th e i n ten s ity o f bo ili n g h ea t ex ch an ge is dec i ded b y sup e r - h ea t deg ree , an d th e n , f i n d so u t th e ex is t i n g p ro b lem o f sup e r - h ea t deg ree i n m u lt i p le effec t decom p re s s eb u lla to r . F i 2n a l , th e w ay s to dea l w ith i dea l sup e r - h e a t deg r ee a re po sed .Keyword s : bo ili n g h e a t ex c h a n g e , sup e r - h e a t deg r ee , d r aw s team sy s te m , eb u lla t o r。

蒸发式冷凝器热力性能计算说明书

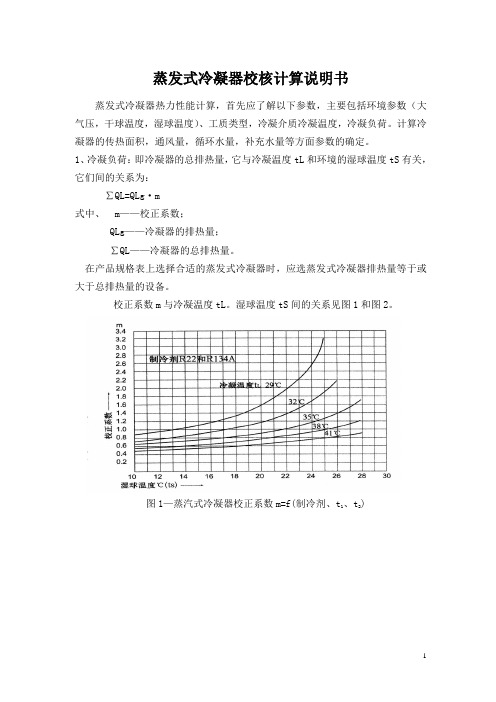

蒸发式冷凝器校核计算说明书蒸发式冷凝器热力性能计算,首先应了解以下参数,主要包括环境参数(大气压,干球温度,湿球温度)、工质类型,冷凝介质冷凝温度,冷凝负荷。

计算冷凝器的传热面积,通风量,循环水量,补充水量等方面参数的确定。

1、冷凝负荷:即冷凝器的总排热量,它与冷凝温度tL 和环境的湿球温度tS 有关,它们间的关系为:∑QL=QLg ·m 式中、 m ——校正系数; QLg ——冷凝器的排热量;∑QL ——冷凝器的总排热量。

在产品规格表上选择合适的蒸发式冷凝器时,应选蒸发式冷凝器排热量等于或大于总排热量的设备。

校正系数m 与冷凝温度tL 。

湿球温度tS 间的关系见图1和图2。

图1—蒸汽式冷凝器校正系数m=f(制冷剂、t 1、t 2)图2QL g —对压缩式机组,一般取机组制冷量的1.3倍。

2、环境参数确定:蒸发式冷凝器的排热量与当地环境的干、湿球温度有关,其中,特别是湿球温度tS 的影响更为显著,通常采用“工业企业通风和空气调节设计规范”中夏季空调室外计算干、湿球温度数值。

冷凝温度建议计算时选用 t L =t S +(10~15)℃3、冷凝器的传热面积计算:蒸发式冷凝器是依靠盘管外的冷却水部分蒸发时吸收的蒸发潜热来带走制冷剂气体冷凝为液体时放出的冷凝热量。

因此它的热力计算比较复杂,除了传热过程外,还同时伴随有传质过程。

对于传热过程:q F =Kw (t L -t m )=FwQL ∑式中q F——单位面积热负荷;Kw ——传热系数; t m ——水膜平均温度; Fw ——传热面积。

Kw=∑++wn αλδα111式中 n α——制冷剂蒸气冷凝时的放热系数;∑λδ——管外表面的污垢热阻;w α——管外表面水膜层的放热系数。

制冷剂蒸气冷凝时的放热系数,可根据努谢尔特的膜层凝结理论,近似按下列公式计算:n α=0.683 b r 0.25(d n ·△t )-0.25 式中 b, r ——制冷剂的物性系数;d n ——管内径;△t ——冷凝液膜层的温差。

蒸发器安装技术—蒸发器的选择计算

L=F/0.119=130.2/0.119=1094(m)

4.计算管子重量 G=L×g=1094×1.94=2122(kg)=2.122(t)

蒸发器的选择计算

二、冷风机和排管的选择计算

(二)排管的选择计算——例题

5.顶排管设计

若冷库的进深为20m,则顶排管设计长度为19 m,管距180 mm,每根U形 管长度为38.1 m,U形管间距150 mm。U形管根数为1094/38.1=28.7根, 取29根U形管。顶排管宽度为28×150=4200mm。

(1)确定传热温差,根据表6—13可得传热温差△t=10℃ (2)据to=-18℃,从表6—11中查得 K’=6.98(W/m2·℃)

二、冷风机和排管的选择计算

(二)排管的选择计算——例题

(3)据已知条件从表6—12中查出:

C1=1,因为S/D=150/38=4

C2=1

蒸发器的选择与安装

C3=1.1(氨泵供液)

(二)排管的选择计算

各种形式排管换算系数表

排管形式

Cl S/D=4 S/D=2

C2

C3 非氨泵供液 氨泵强制供液

光滑U形顶排管

1.0 1.0000 (0.038/D)0.18

1.0

1.0

单层光滑蛇形顶排管 1.0 0.9750 (0.038/D)0.18

1.0

1.1

双层光滑蛇形顶排管 1.0 1.0000 (0.038/D)0.18

qv Qq =1.0×39000=39000 m3/h

根据冻结间所需冷却面积与风量,结合冷风机横向布置要求,可选用KLJ200 型冷风机二台(每台换热面积200m2,风量19980m3/h)。

二、冷风机和排管的选择计算

各种蒸发器冷凝器计算

各种蒸发器冷凝器计算蒸发器和冷凝器是热力工程中常见的设备,用于蒸发和冷凝流体。

本文将介绍各种蒸发器和冷凝器的计算方法。

一、蒸发器蒸发器是将液体转化为蒸汽的设备。

根据蒸发器的类型有多种不同的计算方法。

1.蒸发器内换热面积计算蒸发器的内换热面积可以通过以下公式计算:A=Q/(U×ΔTm)其中,A为内换热面积,Q为传热量,U为换热系数,ΔTm为平均温差。

2.各种蒸发器的计算常见蒸发器种类有多效蒸发器、喷雾式蒸发器、蒸镜式蒸发器等。

这些蒸发器的计算方法略有不同。

多效蒸发器的换热器内换热面积计算可以使用以下公式:A = Q / (Ud × ΔTmd)其中,A为内换热面积,Q为传热量,Ud为蒸气侧的换热系数,ΔTmd为蒸汽的平均温差。

喷雾式蒸发器的蒸发速率计算可以使用以下公式:W = (G × H) / (λ × (hlg - hgf))量蒸发潜热,hlg为蒸汽的焓值,hgf为液体的焓值。

蒸镜式蒸发器的换热面积和蒸发速率计算方法类似多效蒸发器。

二、冷凝器冷凝器是将蒸汽或气体转变为液体的设备。

根据冷凝器的类型有多种不同的计算方法。

1.冷凝器的内换热面积计算冷凝器的内换热面积可以通过以下公式计算:A=Q/(U×ΔTm)其中,A为内换热面积,Q为传热量,U为换热系数,ΔTm为平均温差。

2.各种冷凝器的计算常见冷凝器种类有冷却管束冷凝器、冷凝器冷凝管束冷凝器等。

这些冷凝器的计算方法略有不同。

冷却管束冷凝器的换热面积计算可以使用以下公式:A = Q / (Ud × ΔTmd)其中,A为内换热面积,Q为传热量,Ud为冷却侧的换热系数,ΔTmd为冷却水的平均温差。

冷凝器冷凝管束冷凝器的冷凝速率计算可以使用以下公式:W = (G × H) / (λ × (hgf - hfg))量冷凝潜热,hgf为蒸汽的焓值,hfg为液体的焓值。

以上就是各种蒸发器和冷凝器的计算方法。

蒸发器传热系数 -回复

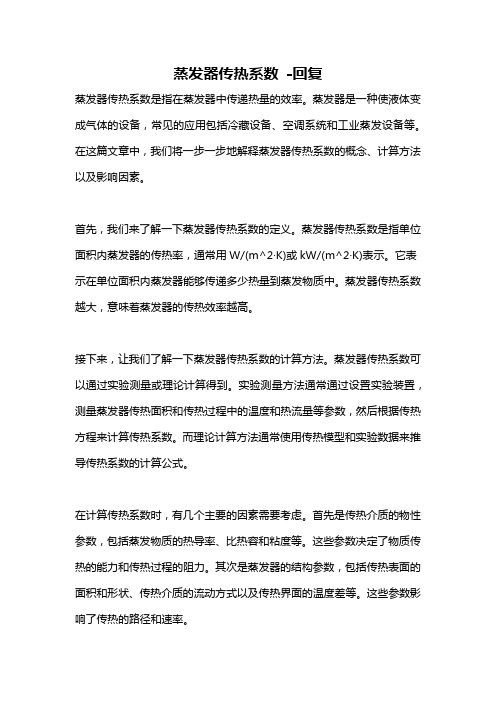

蒸发器传热系数-回复蒸发器传热系数是指在蒸发器中传递热量的效率。

蒸发器是一种使液体变成气体的设备,常见的应用包括冷藏设备、空调系统和工业蒸发设备等。

在这篇文章中,我们将一步一步地解释蒸发器传热系数的概念、计算方法以及影响因素。

首先,我们来了解一下蒸发器传热系数的定义。

蒸发器传热系数是指单位面积内蒸发器的传热率,通常用W/(m^2·K)或kW/(m^2·K)表示。

它表示在单位面积内蒸发器能够传递多少热量到蒸发物质中。

蒸发器传热系数越大,意味着蒸发器的传热效率越高。

接下来,让我们了解一下蒸发器传热系数的计算方法。

蒸发器传热系数可以通过实验测量或理论计算得到。

实验测量方法通常通过设置实验装置,测量蒸发器传热面积和传热过程中的温度和热流量等参数,然后根据传热方程来计算传热系数。

而理论计算方法通常使用传热模型和实验数据来推导传热系数的计算公式。

在计算传热系数时,有几个主要的因素需要考虑。

首先是传热介质的物性参数,包括蒸发物质的热导率、比热容和粘度等。

这些参数决定了物质传热的能力和传热过程的阻力。

其次是蒸发器的结构参数,包括传热表面的面积和形状、传热介质的流动方式以及传热界面的温度差等。

这些参数影响了传热的路径和速率。

此外,环境条件也会对传热系数产生影响。

例如,传热介质的入口温度、出口温度和流速等参数会影响传热介质与蒸发器之间的热传递。

同样,环境温度、湿度和压力等因素也会对传热系数产生影响。

在实际应用中,为了提高蒸发器的传热效率,通常采取一些措施。

首先是增大传热表面的面积,可以通过增加传热器的数量或者改变传热器的结构来实现。

其次是提高传热介质的流速,可以通过增加泵的功率或者改变流动方式来实现。

此外,还可以采用传热增强技术,如使用传热增强器件或者改变流动方向等。

最后,需要注意的是,蒸发器传热系数的计算和优化是一个综合问题,需要考虑多个因素的相互作用。

因此,在设计和选择蒸发器时,需要综合考虑传热系数、生产成本、能耗和设备尺寸等因素,以达到最佳的传热效果。

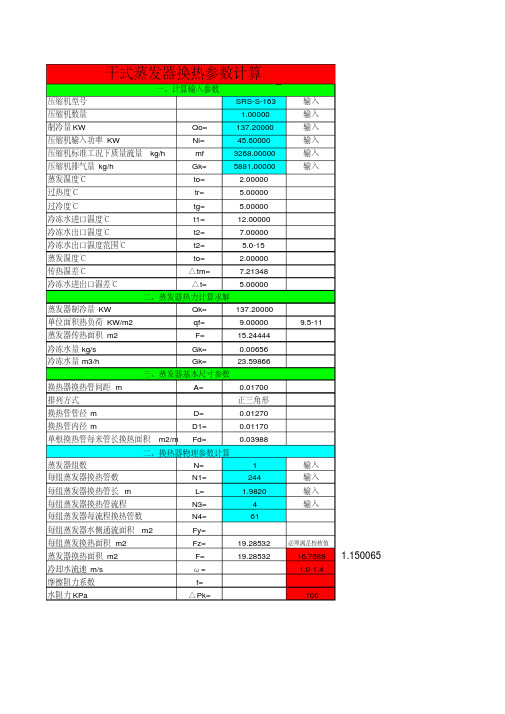

干式蒸发器换热参数计算

干式蒸发器换热参数计算一、计算输入参数压缩机型号SRS-S-163输入压缩机数量 1.00000输入制冷量KW Qo=137.20000输入压缩机输入功率KW Ni=45.60000输入压缩机标准工况下质量流量kg/h mf3268.00000输入压缩机排气量kg/h Gk=5881.00000输入蒸发温度℃to= 2.00000过热度℃tr= 5.00000过冷度℃tg= 5.00000冷冻水进口温度℃t1=12.00000冷冻水出口温度℃t2=7.00000冷冻水出口温度范围℃t2= 5.0-15蒸发温度℃to= 2.00000传热温差℃△tm=7.21348冷冻水进出口温差℃△t= 5.00000二、蒸发器热力计算求解蒸发器制冷量KW Qk=137.20000单位面积热负荷KW/m2qf=9.000009.5-11蒸发器传热面积m2F=15.24444冷冻水量kg/s Gk=0.00656冷冻水量m3/h Gk=23.59866三、蒸发器基本尺寸参数换热器换热管间距m A=0.01700排列方式正三角形换热管管径m D=0.01270换热管内径m D1=0.01170单根换热管每米管长换热面积m2/m Fd=0.03988二、换热器物理参数计算蒸发器组数N=1输入每组蒸发器换热管数N1=244输入每组蒸发器换热管长m L= 1.9820输入每组蒸发器换热管流程N3=4输入每组蒸发器每流程换热管数N4=61每组蒸发器水侧通流面积m2Fy=每组蒸发换热面积m2Fz=19.28532必须满足校核值蒸发器换热面积m2F=19.2853216.7689 1.150065冷却水流速m/sω= 1.0-1.4摩擦阻力系数f=水阻力KPa△Pk=100。

(实战版)蒸发器热量及面积的实用计算公式

(实战版)蒸发器热量及面积的实用计算公式在工程和制冷领域,准确计算蒸发器的热量和面积对于系统设计和效率至关重要。

本文档提供了一套实用的计算方法,旨在帮助工程师和相关专业人士在设计、优化和评估蒸发器系统时做出更加精准的决策。

1. 热量计算蒸发器的热量损失或吸收可以通过以下公式进行估算:\[ Q = U \cdot A \cdot (T_{in} - T_{out}) \]- \( Q \) - 热量(单位:千瓦或千焦)- \( U \) - 热传递系数(单位:W/(m²·K))- \( A \) - 热交换面积(单位:m²)- \( T_{in} \) - 进口温度(单位:摄氏度或开尔文)- \( T_{out} \) - 出口温度(单位:摄氏度或开尔文)a. 热传递系数 (U)热传递系数 \( U \) 取决于流体的性质、流速、管壁材料以及换热器的类型。

通常,它可以通过经验公式或者实验数据获得。

在缺乏准确数据的情况下,可以参考行业标准表格进行选取。

b. 热交换面积 (A)热交换面积 \( A \) 是指蒸发器内部可供热量传递的表面积。

这个值可以通过蒸发器的设计图纸或者制造商提供的规格来确定。

c. 进出口温度差温度差 \( (T_{in} - T_{out}) \) 是热量传递的关键驱动因素。

它受到流体性质、流速、换热器的设计以及操作条件的影响。

实际操作中,这个值可以通过测量或者模拟得到。

2. 面积计算在确定了热量需求后,可以通过以下公式计算所需的蒸发器面积:\[ A_{required} = \frac{Q_{required}}{U \cdot (T_{in} - T_{out})} \]- \( A_{required} \) - 所需蒸发器面积(单位:m²)- \( Q_{required} \) - 所需热量(单位:千瓦或千焦)- \( U \), \( T_{in} \), \( T_{out} \) - 含义同前a. 考虑其他因素实际工程中,还需要考虑其他因素,如翅片间距、翅片高度、管子直径、管子排列方式等,这些都可能影响实际的有效换热面积。

蒸发器热力计算

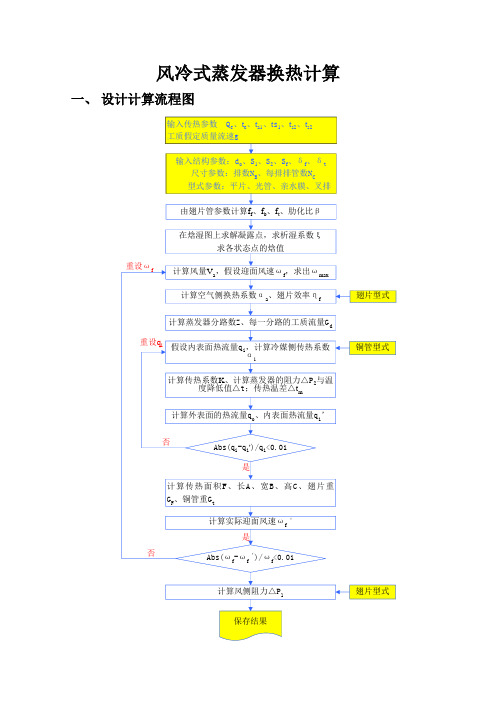

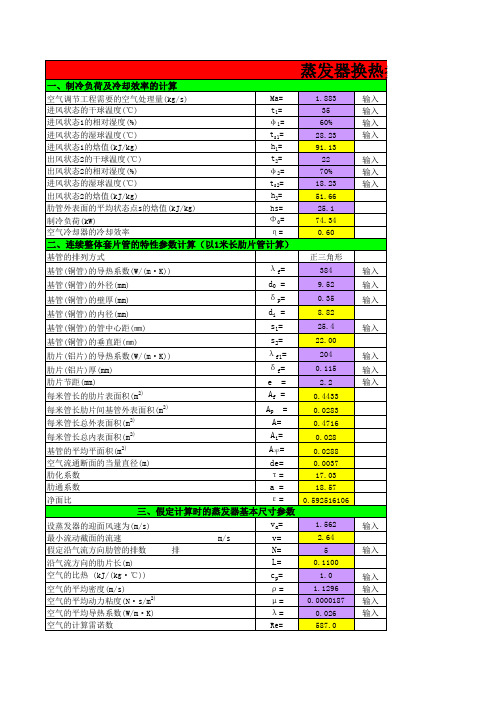

风冷式蒸发器换热计算一、设计计算流程图二、 设计计算(以HLR45S 为例)1、已知参数换热参数:冷凝负荷:Q e =31000W 蒸发温度:t k =-1℃回风干球温度:t a1=7℃,湿球温度t s1=6℃ 送风干球温度:t a1=4℃,湿球温度t s1=3.6℃ 工质质量流速:g =140 kg/(m 2*s) 冷凝器结构参数:铜管排列方式:正三角形叉排 翅片型式:开窗片,亲水膜 铜管型式:光管铜管竖直方向间距:S 1=25.4mm 铜管水平方向间距:S 2=22mm 紫铜光管外径:d 0=9.52mm 铜管厚度:δt =0.35mm 翅片厚度:δf =0.115mm 翅片间距:S f =1.8mm 冷凝器尺寸参数排数:N C =3排 每排管数:N B =52排2、计算过程1)冷凝器的几何参数计算翅片管外径:f b d d δ20+== 9.75 mm 铜管内径:t i d d δ-=0=8.82 mm 当量直径:)()(2))((4411f f b f f b eq S d S S d S U Ad δδ-+---===3.04 mm单位长度翅片面积:322110/)4(2-⨯-=f b f S d S S f π=0.537 m 2/m单位长度翅片间管外表面积:310/)(-⨯-=f f f b b s S d f δπ=0.0286 m 2/m 单位长度翅片管总面积:b f t f f f +==0.56666 m 2/m 翅片管肋化系数:it i t d ff f πβ===20.46 2)确定空气在蒸发器内的状态变化过程:进风点:h1=20.74kJ/kg ,d1=5.5g/kg 出风点:h2=16.01kJ/kg ,d2=4.8g/kg在湿空气焓湿图上连接状态点1和2,并延长与饱和空气线相交于饱和点4,如图:饱和点:h4=11.65kJ/kg ,d4=4.2g/kg ,t4=1.2℃ 在蒸发器中空气的平均焓:)42ln(2143h h h h h h --+==18.09 kJ/kgd3=5.1g/kg ,t3=5.3℃ 析湿系数:434346.21t t d d --+=ξ=1.5493) 空气侧换热系数迎面风速假定:f w =2.1 m/s最窄截面处风速:))(/(11max b f f f f d S S w S S w --=δ=3.64m/s 蒸发器空气入口干球温度为:t a1=7℃ 蒸发器空气出口干球温度为:t a2=4℃确定空气物性的温度为:2/)(21a a m t t t +==5.5℃ 在t m =5.5℃下,空气热物性:v f =13.75×10-6m 2/s ,λf =0.02477W/mK ,ρf =1.268kg/m 3,C Pa =1.005kJ/(kg*℃) 空气侧的雷诺数:f eq f v d w /Re max = =805.73由《制冷原理与设备》中公式(7-36),空气侧换热系数meq eq nf f O d d C ⎪⎪⎭⎫ ⎝⎛=γλαRe '=47.98 W/m 2K 其中:362)(103)(000425.0)(02315.0518.0eqeqeqd d d A γγγ-⨯-+-==0.1852⎥⎦⎤⎢⎣⎡⨯-=1000Re 24.036.1f A C =0.216 eq d n γ0066.045.0+==0.59311000Re 08.028.0f m +-==-0.2155铜管差排的修正系数为1.1,开窗片的修正系数为1.3,则空气侧换热系数为:(开窗片、波纹片的修正系数有待实验验证)'oo αα=×1.1×1.3=68.62 W/m 2K 对于叉排翅片管簇:fd s 1=ρ=25.4/9.75=2.6051 3.027.121'-=l l ρρ=2.7681 式中:21,l l 为正六边形对比距离,21l l =翅片当量高度:)'ln 35.01)(1'(5.0'ρρ+-=f d h =0.01169 mδλαa om 2==75.4 m -1翅片效率:')'(mh mh tgh f =η =0.802 表面效率:)1(1f tf s f f ηη--==0.812空气侧当量换热系数为:s o f ηξαα==85.81 W/m 2K 4)冷媒侧换热系数设R22进入蒸发器的干度x 1=0.16,出口蒸发器时x 2=1.0,则R22的总流量为:)(12x x r Q G er -== 0.17901 kg/sR22的总流通截面:gG A r==12.7866×10-4 每根管子的有效流通截面:42i i d A π==6.1067×10-5蒸发器的分路数:iA AZ ==20.9 取Z =21 每一分路的R22流量:ZG G rd ==0.008524 kg/s R22在管内蒸发时换热系数可按下式计算:343.02.02.0i 6.0g 7.2⎪⎪⎭⎫ ⎝⎛=cr c ii P P d q α=8.3766q i 0.6(如果是内螺纹管,换热系数则需乘以系数1.2)由于R22与润滑油能相互溶解,可忽略管内侧污垢。

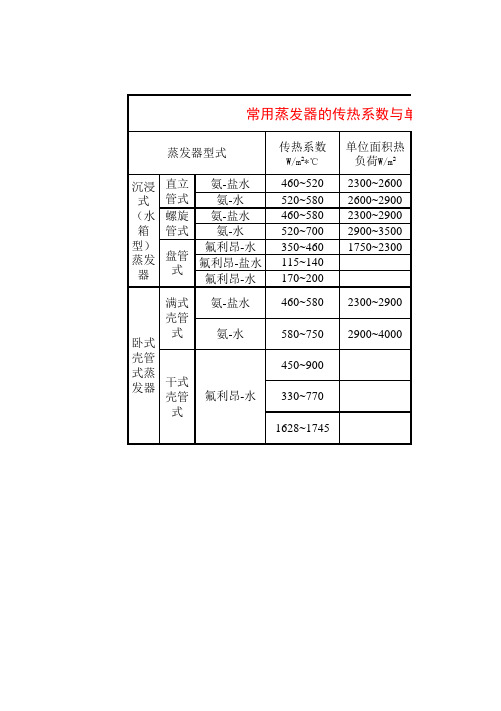

常用蒸发器的传热系数与单位换热面积推荐数据

常用蒸发器的传热系数与单位换热面积推

蒸发器型式 沉浸 式 (水 箱 型) 蒸发 器 氨-盐水 氨-水 氨-盐水 氨-水 氟利昂-水 盘管 氟利昂-盐水 式 氟利昂-水 直立 管式 螺旋 管式 满式 壳管 式 氨-盐水 氨-积热 负荷W/m2 2300~2600 2600~2900 2300~2900 2900~3500 1750~2300

460~520 520~580 460~580 520~700 350~460 115~140 170~200 460~580 580~750 450~900

2300~2900 2900~4000

卧式 壳管 式蒸 发器 干式 壳管 式

氟利昂-水

330~770 1628~1745

用蒸发器的传热系数与单位换热面积推荐数据

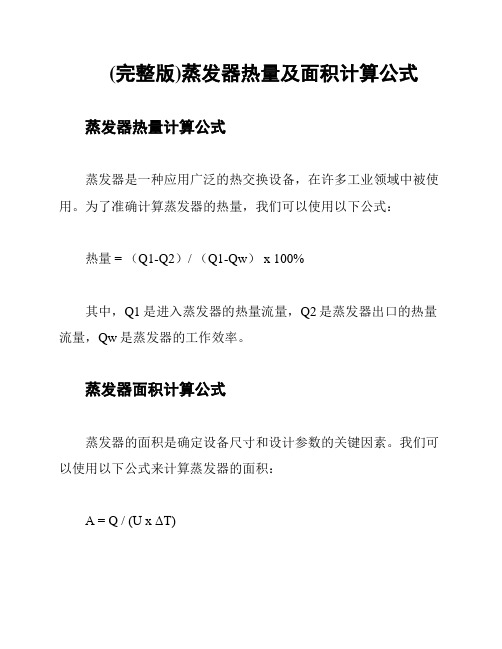

(完整版)蒸发器热量及面积计算公式

(完整版)蒸发器热量及面积计算公式蒸发器热量计算公式蒸发器是一种应用广泛的热交换设备,在许多工业领域中被使用。

为了准确计算蒸发器的热量,我们可以使用以下公式:热量 = (Q1-Q2)/ (Q1-Qw) x 100%其中,Q1是进入蒸发器的热量流量,Q2是蒸发器出口的热量流量,Qw是蒸发器的工作效率。

蒸发器面积计算公式蒸发器的面积是确定设备尺寸和设计参数的关键因素。

我们可以使用以下公式来计算蒸发器的面积:A = Q / (U x ΔT)其中,A是蒸发器的面积,Q是蒸发器的热量流量,U是传热系数,ΔT是温度差。

实例假设某个工业生产过程需要蒸发器来进行热传递。

我们已知进入蒸发器的热量流量为2000 kW,蒸发器出口的热量流量为1500 kW,蒸发器的工作效率为80%。

传热系数为1000 W/(m²·K),温度差为30 K。

带入计算公式,我们可以得到以下结果:热量 = (2000 - 1500) / (2000 - (2000 x 0.8)) x 100%= 500 / 600 x 100%≈ 83.33%蒸发器面积 = 2000 kW / (1000 W/(m²·K) x 30 K)= 66.67 m²因此,对于该工业生产过程,我们需要一个热量为83.33%的蒸发器,并且其面积为66.67 m²。

结论蒸发器热量及面积计算公式是工程设计和生产过程中必备的工具,通过合理地计算热量和面积,能够确保蒸发器的运行效果和工艺要求的达到。

以上是一个简单的例子,实际应用中还需考虑更多因素,如流体性质、操作压力等。

通过合理的计算和设计,可以提高蒸发器的工作效率和能源利用率。

使用蒸发器计算公式时,请注意输入参数的准确性和一致性,以确保计算结果的正确性。

同时,还应根据具体的工艺和设备要求调整计算公式,以满足实际需要。

希望以上信息对您在蒸发器热量及面积计算方面有所帮助!如有任何问题,欢迎随时咨询。

蒸发器换热参数及管内阻力计算

A平= 0.0288 de= 0.0037 τ = 17.03 a = 18.57 ε = 0.592516106 三、假定计算时的蒸发器基本尺寸参数 va = 1.562 设蒸发器的迎面风速为(m/s) 2.64 v= 最小流动截面的流速 m/s 5 N= 假定沿气流方向肋管的排数 排 0.1100 L= 沿气流方向的肋片长(m) cp = 空气的比热 (kJ/(kg·℃)) 1.0

Re=ρ ·v·de/μ

n=-0.28+0.08×Re/1000 m=0.45+0.0066×L/de C1=1.36-0.24×Re/1000 C2=0.518-2.315×10-2(L/de)+4.25×10-4(L/de)2-3×10-6(L/de)3 α a=C1C2(λ /de)(L/de)nRem(此式是顺排的计算,错排乘1.1~1.15的系数) η =1-exp[α a·a·N/(cp·ρ ·va)] (若为真时调整va,为假则调N,使N、∝N) fa=Ma/(ρ ·va) A1=fa·a·N ξ =(h1-h2)/[cp×(t1-t2)] m=[2ξ α a/(λ fδ f )]0.5 l=(1.065*s1/2-d0/2)×[1+0.805lg(1.065*s1/2/d0*2)] η f=th(1000ml)/(1000ml) η α

空气的平均密度(m/s) 2) 空气的平均动力粘度(N·s/m 空气的平均导热系数(W/m·K) 空气的计算雷诺数

输入 输入 输入 输入 输入 输入

ρ = μ = λ =

Re=

1.1296 0.0000187 0.026 587.0

指数1 指数2 与气流运动状况有关的系数 与结构尺寸有关的系数 整体肋片管外表面空气侧的放热系数(W/m2·K) 校核管排数 初步确定的迎风面积(m2) 初步确定的总传热面积(m2)

换热计算书(蒸发器)

换热器换热计算书设计换热器形式:560KW干式蒸发器适用制冷机组:水冷螺杆机组设计者:设计单位:设计日期:扬州一万制冷设备有限公司设计条件:结构形式:卧式壳管干式蒸发器制冷量:560KW介质类别:R22蒸发温度:2℃载冷剂进出口温度:12/7℃1.冷媒水水量qvq v=Q0/ρC p(t’1-t1”)=560/[1000*4.187*(12-7)]=0.0268m3/s壳体内径Di=488,流程数N=4,每一个流程平均管数Z=104,总管数Zt=416,管板厚度δB=34mm,折流板厚度δb=4mm,折流板数目Nb=15缺口高H=122mm,包含管数nb=120,折流板s1=160mm,间距s2=200mm管子为φ16*0.75的铜管,正三角排列,管距为16mm,壳体直径附近管数nc=23,管长l=2600mm.蒸发器外表面积F0F0=πd0Zt(l-2δB)=3.14*0.016*416(2.6-2*0.034)=52.9mm2有效传热面积F0’F0’=πd0Zt(l-2δB-Nbδb)=52mm22.管外换热系数的计算折流板平均间距s=[2s1+(Nb-1)s2]/(Nb+1)=[2*240+(15-1)*160]/15+1=0.170m横向流通面积AcAc=(Di-ncd0)s=(0.488-23*0.016)0.170=0.0243m2横向流速uc=qv/Ac=0.026/0.0243=1.1m/s纵向流速Ab=KD i2-n bπd02/4=0.154*0.4882-84*3.14*0.0162/4=0.02m2ub=qv/Ab=0.026/0.02=1.3m/s平均流速u=(ucub)0.5=1.19m/s管外换热系数冷却水的平均温度ts=(t’+t”)/2=9.5.根据此温度查水的特性Pr=9.73,运动粘性系数ν=1.282×10-6m/s,导热率λ=0.575W(m*C) Re f=ud0/ν=1.19*0.016/1.282×10-6=14852α=0.22λ/d0* Re f0.6 Pr0.33=0.22*1.19/0.016*(14582) 0.6 *9.730.33=10920W/m*℃3.管内换热系数计算设蒸发器内表面的热流密度qi>4000W/m2α1=57.8cq i0.6v m0.2/d i0.2查表得di=0.010m,c=0.02332每根管中的质量流量qm=qmt/Z=3/416=7.2×10-3Kg/svm=4qm/πd i2=0.0072*4/3.14*0.0162=36Kg/(m2*s)4.制冷剂流动阻力的计算及温差计算R22饱和蒸汽的流速为u”=4q mt/ρ”Zπd i2=(4*2.4)/(22.57*416*3.14*(0.0145))2=15.3m/sRe=u”di/ν”,蒸发器出口处的蒸发温度t=2℃,查的R22的参数为:ρ”=22.57KG/m3,普朗特数Pr=0.726,运动粘性系数ν”=0.5352×10-6m/s Re”=u”d1/ν”=15.3*0.0145/0.5352×10-6=414517沿程阻力系数ζ=0.3164/( Re”)0.25=0.3164/(414517)0.25=0.0125饱和蒸汽沿程阻力△p”1=(ζNl/2di*ρ”u”2)×10-6=0.0125*4*2600/14.5*1/2*22.57*4.782*10-6=0.002311MP两相流动时R22的沿程阻力△p”1为△ρ1=ψR△p”1=0.67*0.002311=0.0015Mpa△p=5△ρ1=5*0.0015=0.0075Mpa对数平均温差△t m在2℃附近,压力每变化0.1Mpa,饱和温度约变化5.5Mpa,,因此蒸发器进口处R22的温度t01=t02+5.5△p/0.1=2+5.5*0.0075/0.1=2.41对数平均温差△t m=[(t’-t01)-(t”1-t02)]/ln(t’1-t01)/(t”1-t02)=7.04传热系数K0及按内表面计算的热流密度qi取管内侧与管外侧的污垢系数均为2×10-6m2*℃/WK0=1/[(1/αi+γi)d0/di +δ/λ(d0/dm)+1/(α0+γ0)]迭代的q=12536w/m2K=qi(di/d0)/△tm=12536*14.5/16/7.04=1613W/m2*℃所需换热面积F=Q0/K0△tm=560*1000/1613*7.04=49.3m2原设计面积52.9m2比计算面积多出7%,可以达到设计要求裕量5%-10%.6.水侧阻力计算管外阻力由四部分组成,流经进出管口的阻力,流经折流板缺口的阻力,与管子平行流动时的阻力以及横掠管束时的阻力。

干式蒸发器换热参数计算

干式蒸发器换热参数计算干式蒸发器是一种换热设备,广泛应用于化工、食品、制药、环保等行业。

干式蒸发器的工作原理是利用气体和固体两相介质进行换热,将气体中的水份蒸发出来,并通过其他设备进行收集和回收利用。

在设计和计算干式蒸发器时,需要考虑一系列换热参数。

1.换热面积计算:干式蒸发器的换热面积是决定其换热效果的重要参数。

可以通过以下公式计算换热面积:A=G/(UΔT)其中,A是换热面积,G为气体的质量流量,U为整体换热系数,ΔT 为气体进出口的温度差。

这个公式可以根据具体工况来进行调整和修正。

2.气体侧临界厚度计算:为保证干式蒸发器的换热效果,需要在气体侧设置一定厚度的填料层。

填料层的临界厚度可以通过以下公式计算:Lc=κ/(ΔP/Δy)其中,Lc为填料层的临界厚度,κ为填料的热导率,ΔP为气体侧的压力降,Δy为填料层的高度。

3.气体侧换热系数计算:干式蒸发器的换热系数是气体侧换热的重要参数,可以根据以下公式进行计算:Ua=1/(Rf+Rw+Rm)其中,Ua为气体侧的平均换热系数,Rf为气体和填料层间的传热阻力,Rw为填料层的传热阻力,Rm为金属壳体的传热阻力。

这些阻力可以根据相关的传热理论进行计算。

4.固体侧换热系数计算:干式蒸发器还需要考虑固体侧的换热系数,可以根据以下公式进行计算:Uw=1/(Rw1+Rw2+Rw3)其中,Uw为固体侧的平均换热系数,Rw1为固体和填料层间的传热阻力,Rw2为填料层的传热阻力,Rw3为金属壳体的传热阻力。

这些阻力可以根据相关的传热理论进行计算。

5.温度差计算:干式蒸发器的温度差是其换热效果的重要参数。

可以通过以下公式计算温度差:ΔT=ΔT1+ΔT2其中,ΔT为气体进出口的温度差,ΔT1为气体进口与填料层间的温度差,ΔT2为填料层与气体出口间的温度差。

这些温度差可以根据相关的换热理论进行计算。

以上是计算干式蒸发器换热参数的一些关键要点,设计和计算干式蒸发器需要结合具体的工艺要求和实际情况进行综合考虑,以确保干式蒸发器的换热效果和工作性能。

蒸发器热交换面积计算表(蒸发器热交换面积计算表)

蒸发器热交换面积计算表(蒸发器热交换

面积计算表)

蒸发器热交换面积计算表

蒸发器的热交换面积是在设计和选择蒸发器时必须考虑的重要参数。

本文档将介绍蒸发器热交换面积的计算方法。

1. 初始参数

首先,需要确定以下初始参数:

- 蒸发器的进口温度 (T_in):单位为摄氏度(℃)

- 蒸发器的出口温度 (T_out):单位为摄氏度(℃)

- 被蒸发的流体的质量流率 (m_dot):单位为千克/秒(kg/s)

- 被蒸发的流体的蒸发潜热 (h_fg):单位为焦耳/千克(J/kg)

2. 计算蒸发器热交换面积

蒸发器热交换面积可以通过以下公式计算:

A = (m_dot * (h_in - h_out)) / (T_out - T_in)

其中,A 表示蒸发器的热交换面积,单位为平方米(m^2)。

3. 结果示例

以下是一个计算蒸发器热交换面积的示例:

假设蒸发器的进口温度为 30℃,出口温度为 10℃,被蒸发的流体的质量流率为 0.5 kg/s,蒸发潜热为 2500 J/kg。

根据上述的公式,可以计算出蒸发器的热交换面积:

A = (0.5 * 2500) / (10 - 30)

计算结果为:

A = 62.5 m^2

因此,根据初始参数计算,这个蒸发器的热交换面积为 62.5 平方米。

以上为蒸发器热交换面积计算表的内容。

请根据实际情况输入相应的初始参数以获得准确的计算结果。

蒸发器的选择计算

.新乡双赢蒸发器选择计算的任务是选择合适的蒸发器类型和计算蒸发器的传热面积,确定定型产品的型号与规格。

蒸发器的传热面积计算公式为Qe=kA△tm式中Qe----蒸发器的制冷量,W;K-----蒸发器的传热系数,W/(M2.℃);A-----蒸发器的传热面积,M2;Tm----蒸发器的平均传热温差,℃。

对于冷却液体或空气的蒸发器,蒸发器的制冷量应为Qe=Mc(T1-T2)Qe=M(H1-H2)式中M---被冷却液体(水、乙二醇)或空气的质量流量,kg/s;C--------被冷却液体的比热,J/(kg.℃);T1、T2----被冷却液体进、出蒸发器的温度,℃;H1、H2----被冷却空气进、出蒸发器的比焓,J/kg。

对于制冷系统,M、c、T1、T2,通常是已知的。

例如,为空调系统制备冷冻水,其流量、要求供出的冷冻水温度(T2)及回蒸发器的冷冻水温度(T1)都是已知的。

因此,蒸发器的热负荷Qe是已知的。

对于热泵系统,进蒸发器的温度T1与热泵的低位热源有关。

例如,水作低位热源时,T1决定于水位(河水、湖水、地下水、海水等)的温度。

而T2、M的确定需综合考虑热泵的COPh、经济性等因素确定。

蒸发器内制冷剂出口可能有一定的过热度,但过热所吸收的热量比例很小,因此在计算传热温差时,制冷剂的温度就认为是蒸发温度Te,平均传热温差应为T1--T2△tm=-----------------T1--TeLN---------T2--Te△tm和Te的确定影响到系统的运行能耗、设备费用、运行费用等。

如果Te取得低,则△tm增大,传热面积减少,降低了蒸发器设备费用;而系统的制冷量、性能系数减小,压缩机的功耗增加,运行费用增大。

如果取得高,则与之相反。

用于制取冷水的满液式蒸发器Te一般不低于2℃。

关于△tm或(T2-Te)的推荐值列于表中。

蒸发器的传热系数K与管内、外的放热系数、污垢热阻等因素有关,详细计算请参阅文献。

表中还列出了常用蒸发器传热系数K的推荐值。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

6.3.2 蒸发过程的传热系数蒸发中的传热系数K是影响蒸发设计计算的重要因素之一。

根据传热学知识知(6-6)上式忽略了管壁厚度的影响。

式中蒸汽冷凝传热系数αo可按膜式冷凝的公式计算;管壁热阻R W往往可以忽略;污垢热阻Rs 可按经验值估计,确定蒸发总传热系数K的关键是确定溶液在管内沸腾的传热膜系数a i。

研究表明影响a i的因素较多,如溶液的性质、浓度、沸腾方式、蒸发器结构型式及操作条件等,具体计算可参阅有关文献 [1,6]。

一、总传热系数的经验值目前,虽然已有较多的管内沸腾传热研究,但因各种蒸发器内的流动情况难以准确预料,使用一般的经验公式有时并不可靠;加之管内污垢热阻会有较大变化,蒸发的总传热系数往往主要靠现场实测。

表6-1给出了常用蒸发器的传热系数范围,可供参考。

表6-1 常用蒸发器传热系数K的经验值蒸发器的型式总传热系数K, W / (m2K)标准式(自然循环)600~3000标准式(强制循环)1200~6000悬筐式600~3000升膜式1200~6000降膜式1200~3500二、提高总传热系数的方法管外蒸汽冷凝的传热膜系数αo通常较大,但加热室内不凝性气体的不断积累将使管外传热膜系数αo减小,故须注意及时排除其中的不凝性气体以降低热阻。

管内沸腾传热膜系数αi涉及到管内液体自下而上经过管子的两相流动。

在管子底部,液体接受热量但尚未沸腾,液体与管壁之间传热属单相对流传热,传热系数较小;沿管子向上,液体逐渐沸腾汽泡渐多,起初的传热方式与大容积沸腾相近。

由于密度差引起的自然对流会造成虹吸作用,管中心的汽泡快速带动液体在管壁四周形成液膜向上流动,流动液膜与管壁之间的传热膜系数逐渐增加并达最大值。

但如果管子长度足够,沿管子再向上液膜会被蒸干,汽流夹带着雾滴一起流动,传热系数又趋下降。

因此,为提高全管长内的平均传热系数,应尽可能扩大膜状流动的区域。

管内壁液体一侧的污垢热阻Rs与溶液的性质、管内液体的运动状况有关。

由于溶液中常含有少量的杂质盐类如CaSO4、CaCO3、Mg(OH)2等,溶液在加热表面汽化会使这些盐的局部浓度达到过饱和状态,从而在加热面上析出,形成污垢层。

尤其是CaSO4等,其溶解度随温度升高而下降,更易在传热面上结垢,且质地较硬,难以清除;以CaCO3为主的垢层质地虽软利于清除,但导热系数较小;此外,垢层的多孔性也使其导热系数较低。

所以即使厚度为1~2mm的垢层也具有较大的热阻。

为降低Rs,工程上可采取定期清理、提高循环速度、加阻垢剂,或添加少量晶种使易结晶的物料在溶液中而不是在加热面上析出等方法。

返回目录6.5.2 多效蒸发的优缺点6.5.2 多效蒸发的优缺点一、多效蒸发的经济性多效蒸发时,除末效外,各效的二次蒸汽都作为下一效蒸发器的加热蒸汽加以利用,因而和单效相比,相同的生蒸汽量D可蒸发更多的水量W,亦即提高了生蒸汽的经济性W/D。

如前所述,在若干假定条件下,单效时的W/D约为1。

同理,双效时约为2,三效时约为3,等等。

考虑实际情况,根据经验,不同效数时生蒸汽的经济性大致如下表:表6-2 生蒸汽经济性W/D的经验值效数单效双效三效四效五效W/D0.91 1.75 2.5 3.33 3.70正由于多效蒸发时生蒸汽的经济性较高,所以在蒸发大量水分时广泛采用多效蒸发。

但上表也说明,当效数增加时,W/D值虽然增加,但并不和效数成正比。

二、多效蒸发的代价首先,多效蒸发时需要多个蒸发器,为便于制造和维修,各蒸发器的传热面积常相同,此时,多效蒸发的设备费近似和效数成正比。

因此,多效蒸发时生蒸汽经济性的提高是以设备费为代价的。

其次,当生蒸汽的压力(温度)和冷凝器的压力(温度)给定时,不论单效或多效蒸发,其理论传热温度差均为Δt r=T-T′ 。

这里,T和T′分别为加热蒸汽和冷凝器处二次蒸汽的温度。

换句话说,理论传热温差与效数无关,多效蒸发只是将上述传热温度差按某种规律分配至各效。

而且,多效蒸发的每一效都存在沸点上升或传热温度差损失,因而各效有效传热温度差之和——总有效传热温度差必然小于单效时的有效传热温度差,结果导致多效时的生产能力小于单效。

下面作进一步的说明。

由于蒸发是由传热控制的单元操作,因此蒸发时的生产能力可近似以传热率Q来衡量。

由传热速率方程,对于单效蒸发:Q s=K s A sΔt s (6-24)对于m效的多效蒸发:(6-25)式中,下标s表示单效;m表示效数,i表示多效蒸发中的第i效。

作为粗略计算,设各效传热系数可取其平均值,各效的传热面积相等,且它们分别均和单效时同,则有(6-26)有效传热温度差Δt为理论传热温度差与传热温度差损失Δ之差,对于单效:Δt s=Δt r-Δs (6-27a)对于多效:(6-27b)一般情况下,多效蒸发中末效的温度差损失和单效时的温度差损失相等,故必有,因而。

比较式(6-24)和(6-26)可知 Qm<Qs,即多效时的生产能力总是小于单效,且效数愈多,其生产能力更趋减小。

蒸发器的单位传热面积上蒸发水分的能力称为蒸发器的生产强度U,它也是衡量蒸发过程的一个重要生产指标,即U=W/A(6-28)式中 U为蒸发器的生产强度,kg/m2·h由于多效蒸发时的生产能力小于单效时的生产能力,而传热面积又等于单效时的m倍,所以,多效时的生产强度远较单效蒸发时的为小。

三、多效蒸发中效数的限制和选择随着效数的增加,各效传热温度差损失之和增加,各效总有效传热温度差减小,蒸发的生产能力降低。

极限情况下,若由于效数的增加使,则,蒸发操作将无法进行,因此,多效蒸发的效数必存在一定的限制。

实际上,由于效数增加时,生蒸汽经济性提高的幅度越来越小,例如由单效变为双效,生蒸汽的经济性约提高了(1.75-0.91)/0.91=92.3% ,而自四效增加为五效,则仅提高(3.7-3.33)/3.3=11.1% ;而设备的投资费用却始终随效数的增加成比例地增加,所以,即使在相同生产能力条件下,也不可无限制地增加效数。

基于上述理由,实际的多效蒸发过程,效数不是很多的,除特殊情况(如海水淡化等)外,一般来说,对于电解质溶液,如NaOH、NH4NO3等水溶液的蒸发,由于其沸点升高较大,故通常为2~3效;对于非电解质溶液,如糖的水溶液或其它有机溶液的蒸发,其沸点上升较小,所用的效数可为4~6效。

而从传热角度考虑,为使溶液的沸腾传热维持在核状沸腾阶段,在确定效数时,应注意使各效分配到的有效温度差不小于5~7℃。

近年来,为了更充分地利用热能,已出现了适当增加效数的趋势,但适宜效数的选择还需要通过经济核算来确定,原则上应使单位生产能力下的设备与操作费之和为最小。

返回目录上一页下一6.4.3 蒸发器的传热面积6.4.3 蒸发器的传热面积由传热方程可计算蒸发器的传热面积A为(6-23)例6-2 用单效蒸发浓缩NH4NO3水溶液。

设计进料量为2.78kg/s,用压力为686kPa(绝)的饱和水蒸气将溶液由68%(质量分率,下同)浓缩至90%。

若蒸发室压力为20kPa(绝)。

溶液的沸点为373.15K,蒸发器的总传热系数为1.2kW/m2·K,沸点进料,试求不计热损失时加热蒸汽消耗量及蒸发器的传热面积。

解:水份蒸发量由水蒸汽表查得加热蒸汽在绝压为686kPa时的饱和温度和汽化潜热为T=437.4K,r =2073kJ/kg蒸发室的压力为20kPa(绝)时,二次蒸汽的汽化潜热为r t=2356KJ/Kg故在沸点进料及忽略热损失时,加热蒸汽消耗量为D=W (r t/r)蒸发器的传热面积为各蒸发器的总传热系数2011-05-23 21:23:02| 分类:化工工艺 |举报 |字号大中小订阅各蒸发器的总传热系数蒸发器形式总传热系数W/(m2.K夹套式350~2330盘管式580~3000水平管式(蒸汽管内冷凝)580~2330水平管式(蒸汽管外冷凝)580~4700中央循环管式580~3000带搅拌的中央循环管式1200~5800悬筐式580~3500旋液式930~1750强制循环型1200~7000倾斜管式930~3500升膜式580~5800降膜式1200~3500外加热式1200~5800刮膜式(粘度1~100cP)1750~7000刮膜式(粘度1000~10000Cp)700~1200叠片离心式3500~4700空气冷却器总传热系数2011-05-23 21:21:22| 分类:化工工艺 |举报 |字号大中小订阅空气冷却器总传热系数大致值.W/(m2.℃)冷凝K值液体冷却K值气体冷却操作压力kPa(表压)压力降kPaK值氨625机器夹套水710空气或烟道气3450.7~3.557氟利昂-12400柴油14069013.8110汽油460轻瓦斯油37069034170轻碳氢化合物510轻碳氢化合物480碳氢化合物气体2417200430轻石脑油40086221200重石脑油370重整炉液流400690034460重整反应器废气400残油85氨反应器流体480低压蒸汽770焦油40塔顶蒸汽370有夹套的容器总传热系数2011-05-23 21:20:13| 分类:化工工艺 |举报 |字号大中小订阅带有夹套的容器总传热系数大致值.W/(m2.℃)夹套内的流体容器内的流体传热壁材料K值夹套内的流体容器内的流体传热壁材料K值蒸汽水不锈钢850~1700蒸汽水玻璃衬里碳钢400~570蒸汽水溶液不锈钢450~1140蒸汽水溶液玻璃衬里碳钢285~480蒸汽有机液不锈钢285~850蒸汽有机液玻璃衬里碳钢170~400蒸汽轻油不锈钢340~910蒸汽轻油玻璃衬里碳钢230~425蒸汽重油不锈钢57~285蒸汽重油玻璃衬里碳57~230钢盐水水不锈钢230~1625盐水水玻璃衬里碳钢170~450盐水水溶液不锈钢200~850盐水水溶液玻璃衬里碳钢140~400盐水有机液不锈钢170~680盐水有机液玻璃衬里碳钢115~340盐水轻油不锈钢200~740盐水轻油玻璃衬里碳钢140~370盐水重油不锈钢57~170盐水重油玻璃衬里碳钢57~170传热油水不锈钢285~1140传热油水玻璃衬里碳钢170~450传热油水溶液不锈钢230~965传热油水溶液玻璃衬里碳钢140~400传热油有机液不锈钢170~680传热油有机液玻璃衬里碳钢140~370传热油轻油不锈钢200~740传热油轻油玻璃衬里碳钢115~400传热油重油不锈钢57~230传热油重油玻璃衬里碳钢57~200评论这张转发至微博转发至微博阅读(483)|评论(0)|喜欢推荐0人转载浸没在液体中的盘管总传热系数空气冷却器总传热系数历史上的今天最近读者登录后,您可以在此留下足迹。

sunzubin518hbdgyzfcjwsunjliuhongzdongbin7njmscxh2可乐会醉热度评论点击登录|昵称:浸没在液体中的盘管总传热系数2011-05-23 21:17:46| 分类:化工工艺 | 标签:蒸汽水溶液 |举报 |字号大中小订阅浸没在液体中的盘管总传热系数大致值.W/(m2.℃)清洁表面的K值考虑到常见污垢情况下的K值热侧冷侧自然对流强制对流自然对流强制对流加热时应用蒸汽水溶液1420~18401700~3120570~1140850~1560蒸汽轻油280~400625~790270~260340~620蒸汽中质润230~340570~738200~230280~570滑油蒸汽6号柴油110~230400~51085~170340~460蒸汽焦油或沥青85~200280~40085~140220~340蒸汽熔融蜡200~260260~310110~200200~260蒸汽熔融蜡200~260260~310140~200200~280蒸汽空气或气体10~2028~365~1723~45蒸汽糖蜜或谷物糖浆110~220400~51085~170340~460高温热水水溶液650~8001100~1420400~570620~910高温传热油焦油或沥青70~170260~37057~110170~280导热姆或亚焦油或85~170280~34068~114170~280老哥尔沥青冷却时应用水水溶液620~7701110~1390370~540600~880水淬火油57~85140~26040~5785~140中质润45~68110~17028~4557~110水滑油糖蜜或谷40~57100~15023~4045~85水物糖浆空气或11~2328~576~1823~46水气体氟利昂水溶液200~260340~510110~200230~340或氨钙或钠水溶液570~680990~1140280~430460~710盐水。